Электрификация цеха

Введение

Системы электроснабжения промышленных предприятий

обеспечивают электрической энергией промышленные потребители. Основными

потребителями электрической энергии на промышленных предприятиях являются

электроприводы, электрическое освещение, электронагревательные устройства, в

том числе электрические печи.

Работа промышленных электроприводов и других потребителей,

как при проектировании, так и во время эксплуатации должна находиться в строгом

соответствии, как с отдельными приемниками, так и с комплексом электроприводов,

обеспечивающим работу сложных механизмов.

Для обеспечения подачи электроэнергии в необходимом

количестве и соответствующего качества от энергосистем промышленным объектам,

служат системы электроснабжения промышленных предприятий, состоящие из сетей

напряжением до 1000 В и выше.

Передача, распределение и потребление выработанной энергии на

промышленных предприятиях должны производиться с высокой экономичностью и

надежностью. Для обеспечения этого энергетиками создана надежная и экономичная

система распределения электроэнергии на всех ступенях применяемого напряжения с

максимальным приближением высокого напряжения к потребителям.

Потребители электрической энергии имеют

свои специфические особенности, чем и обусловлены определенные требования

электроснабжению - надежность питания, качество электроэнергии, резервирование

и защита отдельных элементов.

Целью данного дипломного проекта является:

создание рациональной и экономически выгодной системы электрификации цеха по

производству металлоконструкций и изделий.

1. Общая часть

. Краткое описание предприятия

Основной выпускаемой продукцией предприятия являются

металлоконструкции и металлические полуфабрикаты различного машиностроения, в

том числе детали рабочих машин и механизмов, узлы станков и т.д. Цехом

выпускаются в широком ассортименте металлические конструкции, используемые в

различных областях производства и строительства.

Гибкость технической структуры производства позволяет в очень

короткие сроки перенастраивать технологические цепочки, с производства одной

продукции на другую. Гибкость в условиях экономической целесообразности и

конкурентоспособности позволяет наиболее выгодно разместить заказы

потенциальных фирм и предприятий различных отраслей.

На предприятии имеются потребители с продолжительным и

повторно-кратковременным (ПКР) режимами работы.

ПКР - это режим, при котором температура за время включения

повышается, за время пауз снижается, однако, нагрев за время цикла этого

электроприёмника не достигает установившейся температуры, а за время паузы

температура не достигает температуры окружающей среды.

В ПКР работают электродвигатели мостовых кранов,

транспортёров, машин дуговой сварки.

Продолжительный режим - это режим, при котором температура ЭП

возрастает по экспоненте и через определённое время достигает установившегося

значения.

В продолжительном режиме работают электроприводы насосов,

вентиляторов, автоматических линий, металлообрабатывающих станков.

В продолжительном режиме, но с переменной нагрузкой и

кратковременным отключением, работают электродвигатели станков.

Предприятие состоит из четырнадцати производственных цехов,

каждый из которых представляет собой либо конечное, либо промежуточное звено в

технологической цепочке выработки продукции.

В цехе производится основная металлообработка конечных и

промежуточных в технологической цепочке изделий на металлорежущих станках с

программным управлением. Станки установлены как отдельно, так и встроено в

автоматизированные линии. Производится ручная доработка на различных

металлорежущих станках деталей.

Необходимость в бесперебойном питании электроэнергией

технологического цикла производства служит основной причиной определения

категории надежности цеха и его потребителей в отдельности. По бесперебойности

электроснабжения в целом, цеха относятся к электроприемникам 2-й категории,

перерыв в электроснабжении связан с массовым недоотпуском продукции, простоем

рабочих и различных механизмов.

К нагрузкам 1-й категории относят пожарные насосы,

электроприемники компрессорной, работа которых необходима для поддержания

технологического процесса, а также аварийное освещение, устройства связи и

сигнализации. Также для создания условий по бесперебойному электроснабжению

питание от системы осуществляется по двухцепной воздушной линии электропередач напряжением

110 кВ.

Цеха и сооружения проектируемого предприятия относятся к

категории помещений с нормальной средой - среда не вызывает отрицательного

влияния на сети и электрооборудование. Сети в помещениях не опасных по пожару и

взрыву делают открытыми (доступными для ремонта и обслуживания). В этих

помещениях применяют магистральные схемы питания без устройства АВР.

Внутрицеховые сети предприятия выполнены на напряжение 380В

трёхфазной четырёхпроходной системой переменного тока с промышленной

частотой 50Гц. Применяется напряжение 380В, а не 660В, потому

что в цехах не имеется большого количества электродвигателей в диапазоне

мощностей 200 - 600 кВт, поэтому эффективность внедрения напряжения 660В

незначительна.

Годовое число использования максимума нагрузки на

проектируемом заводе Тм=4345 час. Предприятие работает в три смены.

Выбор технологического оборудования и технологической схемы

Цех представляет собой одноэтажное здание, где находится

производственный помещение, помещение для персонала, уборная, я, венткамера,

кладовая заготовочного материала, коридор. Габаритные размеры токарного участка

48000 x

28000 мм. Фундамент выполнен из сборных железобетонных блоков. Стены наружные -

из кирпича марки «75». Толщина наружных стен - 38. Покрытие плоское из сборных

железобетонных панелей с круглыми пустотами. Полы - цементные и бетонные, а в

сан узле - из керамической плитки.

Для выполнения предусмотренных видов работ прессовый участок

оснащается соответствующим оборудованием, и размещение оборудования

предоставлено на листе 1 графической части проекта.

Таблица 1.1 - Классификация технологического оборудования

|

№ п/п

|

Наименование

оборудования

|

n

|

Мощность одного

кВт

|

|

1

|

Токарно-револьверные

многоцелевые станки

|

2

|

10

|

|

2

|

Сверлильно-фрезерные

станки

|

2

|

6,4

|

|

3

|

Токарные станки

с ЧПУ

|

2

|

9,2

|

|

4

|

Кран балка

|

1

|

5,2

|

|

5

|

Фрезерный

станки с ЧПУ

|

2

|

8

|

|

6

|

Ножницы по

металлу

|

2

|

9,2

|

|

7

|

Координатно-сверлильные

горизон станки

|

2

|

12,5

|

|

8

|

Сверлильно-фрезерные

станки

|

2

|

6,4

|

|

9

|

Пресс

|

1

|

12,5

|

|

10

|

Термочечь

|

1

|

9

|

|

11

|

Гильотина

|

1

|

4

|

|

12

|

Пресс-ножницы

|

2

|

4

|

|

13

|

Кузнечный

станок

|

1

|

18

|

|

14

|

Координатно-сверлильные

вертик станки

|

3

|

11

|

|

15

|

Кран балка

|

1

|

5,2

|

|

16

|

Токарный

многоцелевой станок

|

1

|

18

|

|

17

|

Компрессор

|

1

|

4,8

|

|

18

|

Сварочный

аппарат

|

1

|

9

|

|

19

|

Шлифовальный

станок

|

1

|

7,5

|

|

20

|

Наждачный

станок

|

1

|

3

|

2. Расчетная часть

.1 Расчет осветительной нагрузки

Нормы освещенности

В производственных помещениях нормированная освещенность

должна быть на протяжении светового дня, длительностью 8…10 часов. Естественное

освещение обеспечивает только 70% требуемой продолжительности освещения, а в

осенне-зимний период и того меньше. Для обеспечения оптимальной

продолжительности светового дня используют искусственное освещение. [2.69]

Исходя из требований к качеству освещения, а так же

характеристики помещения, выбираем в качестве источника света люминесцентные

лампы.

Для подсобных помещений требуется равномерное освещение.

Выбираем систему общего освещения, т.к. она предназначена для освещения рабочих

поверхностей и всего помещения. [11.78]

Таблица 2.1 - Нормы освещения

|

№ п/п

|

Помещения

|

Плоскость

нормирования освещенности и ее высота от пола, м.

|

Освещенность,

лк.

|

|

1 2 3 4 5 6

|

Производственное

помещение Склад материалов Склад готовой продукции Мастерская Комната отдыха

Эл.щитовая

|

Г - 0,80 Г -

0,00 Г - 0,00 Г - 0,00 Г - 0,00 Г - 0,00

|

300 150 150 200

200 150

|

2.2 Расчет освещения производственного помещения

Расчет освещения рассмотрим на примере

производственного помещения цеха. По СНиП 23-05-95 устанавливается разряд

зрительных работ и норма освещенности. Основными электроприёмниками цеха являются

станки. Работа со станками относится к работам высокой точности - разряд IIIб. Минимальная

освещённость при комбинированном освещении для разряда зрительных работ IIIб составляет 1000 лк. При

этом освещённость от общего освещения в системе комбинированного - 300 лк [2].

Исходные данные:

длина цеха А = 42 м;

ширина цеха В = 28 м;

высота цеха НЦ = 8 м;

напряжение системы освещения UОСВ = 220 В;

коэффициенты отражения

ρПОТ. = 0,5; ρСТ. = 0,5;

ρПОВ. = 0,1;

где ρПОТ., ρСТ., ρПОВ. - коэффициенты отражения

потолка, стен и рабочей поверхности соответственно [11];.

минимальная освещенность для рабочего и аварийного освещения

ЕРАБ = 300 лк; ЕАВ = 15 лк [11].

В процессе эксплуатации осветительной установки освещённость

снижается из-за загрязнения ламп, уменьшения светового потока источников света

в процессе горения и т.д. Поэтому при расчёте мощности источника света, которая

должна гарантировать нормированное значение освещённости на рабочих местах в

течение всего времени эксплуатации осветительной установки, вводится

коэффициент запаса, учитывающий снижение освещённости. Для механического цеха с

нормальной средой и при газоразрядных источниках света по табл. 56.23 [2]

коэффициент запаса КЗ = 1,5.

Для цеха с нормальной средой высотой 8 м целесообразно

использовать металлогалогенные лампы ДРИ со светильниками ГСП-18 [2]. Лампы

включаются через одноламповые пускорегулирующие аппараты (ПРА) с встроенными

конденсаторами, благодаря чему коэффициент мощности повышается до 0,9.

Располагаем светильники в шахматном порядке, при этом с целью снижения

пульсаций светового потока, характерных при использовании этого типа ламп, в

каждой точке устанавливаем по 2 светильника.

Высота подвеса светильников:

HП = НЦ - НС, (2.1)

Где НЦ - высота цеха, м,

HС = 0,7 м - расстояние от светильника до

перекрытия (свес),

HП = 8 - 0,7 = 7,3 м;

расчетная высота:

H = HП - HР, (2.2)

где НР - высота рабочей поверхности над полом, м,

H = 7,3 - 0,8 = 6,5 м.

Далеко не весь поток падает на освещаемую поверхность, т. К.

он частично теряется в светильниках, частью падает на стены и потолок

помещения. Отношение потока, падающего на освещаемую поверхность ко всему

потоку ламп, называется коэффициентом использования КИ. Зависимость

КИ от площади помещения, высоты и формы учитывается индексом

помещения i.

Индекс помещения:

i = A · B / H · (A + B) = 1176 /(6,5 · (42 +28))

= 2,5 (2.3)

при i = 2,5 и rПОТ. = 0,5, rСТ. = 0,5, rПОЛ. = 0,1 имеем КИ

= 0,72 [2].

Средняя фактическая освещённость:

(2.4)

(2.4)

где ФЛ - световой поток одной лампы, лм,

КИ - коэффициент использования осветительной

установки,

КЗ - коэффициент запаса,

n - число светильников,

отсюда, количество светильников в цехе:

(2.5)

(2.5)

принимаем 12 светильников, тогда

(2.6)

(2.6)

Общая установленная мощность рабочего освещения:

ΣРУСТ = n × PЛ =12 × 700=8400 Вт, (2.7)

где PЛ=700 Вт - мощность одной лампы.

КС = 0,95, тогда расчетная мощность рабочего

освещения:

РР.О = 1,1 ∙ 0,95 ∙ 8400 =

8778 Вт,

QР.О = РР × tgφ = 8778 × 0,48 = 4213,44 вар, (2.8)

где tgφ = 0,48 для ламп ДРИ [5].

(2.9)

(2.9)

ВА.

ВА.

Аварийное освещение составляет 5% от рабочего ЕАВ = 15 лк; КИ=0,72; КЗ=1,3.

Выбираем лампу накаливания Г215-225-500 со светильником НСП-17. Световой поток

лампы ФЛ=8300 лм.

. (2.10)

. (2.10)

Принимаем 4 светильников, тогда

ЕСР.Ф.АВ = 16,3 лк > ЕМИН = 15 лк.

Расчет по всем остальным участкам проводится аналогично. Все

расчеты сведены в таблицу 2.2

Таблица 2.2-Результаты расчета осветительной нагрузки

|

Помещение

|

SПОМ, м2

|

ЕМИН,

лк

|

Тип светильника

|

Тип лампы

|

NСВ,

шт.

|

РР,

Вт

|

QР,

Вар

|

SР,

ВА

|

|

Производ.

помещение

|

1176

|

300

|

ГСП-18

|

ДРИ-700

|

12

|

8778

|

4213,4

|

9736,9

|

|

аварийное

|

1176

|

15

|

НСП-17

|

Г215-225-500

|

4

|

2000

|

|

2000

|

|

Склад материалов

|

36

|

150

|

НСП11-100

|

Г215-225-60

|

4

|

240

|

|

240

|

|

Склад готовой

продукции

|

36

|

150

|

НСП11-100

|

Г215-225-60

|

4

|

240

|

|

240

|

|

Мастерская

|

48

|

200

|

LZ236 (IР65)

|

ЛДЦ36

|

4

|

301

|

144,5

|

333,9

|

|

Комната отдыха

|

24

|

200

|

LZ236 (IР65)

|

ЛДЦ36

|

2

|

150,5

|

75,23

|

168,3

|

|

Эл.щитовая

|

24

|

150

|

НСП11-100

|

Г215-225-60

|

2

|

120

|

|

120

|

|

ИТОГО

|

|

|

|

|

|

11829,5

|

4433,1

|

12632,9

|

2.3 Выбор осветительных щитов и место их установки

Питание осветительных установок производится от групповых

щитов освещения. В качестве групповых щитов устанавливаем модульный осветительный

щиток серии ЯОУ8502 с числом

модулей 12.

Для определения токов расцепителей автоматов необходимо

определить расчетные токи каждой из групп. Для определения расчетного тока

необходимо найти расчетную нагрузку. Расчетная нагрузка осветительной сети

определяется по формуле [2], кВт:

Рр= Ру∙Кс, (2.11)

где Ру - установленная мощность, которая

складывается из мощностей всех ламп; Кс - коэффициент спроса, для осветительных

приборов Кс=1 [2]

Расчетный ток трехпроводной (однофазной) линии, А:

, (2.12)

, (2.12)

где Uф - фазное напряжение, Uф = 220 В;

соsφ - коэффициент мощности

нагрузки (соsφ = 0,95 для сетей

освещения с люминесцентными лампами, соsφ = 0,98 для ламп накаливания) [2].

Рабочее освещение является основным видом освещения. Оно

предназначено для создания нормальных условий видения в данном помещении.

Для питания осветительной сети используется медный кабель с

количеством жил:

- для осветительных групп - 3 жилы,

для питания щитков освещения - 5 жил.

Выбор марки и сечения кабеля производится по условию нагрева

[2]:

Iдоп > Iр, (2.13)

где Iдоп - длительно допустимый ток проводника, А.

Вся осветительная сеть разбивается на группы.

- Первая группа - рабочее освещение первой линии отделения;

Вторая группа - рабочее освещение второй линии отделения;

- Третья группа - рабочее освещение склада материалов, склада

готовой продукции, мастерской, комнаты отдыха, раздевалки;

Четвертая группа - розеточная группа.

Необходимо также рассчитать и аварийное освещение. В качестве

аварийного освещения используют светильники рабочего освещения.

Рассчитаем сечение проводов осветительной сети на 220 В.

По расчетному току определяем сечение кабеля для питания

осветительной группы.

Выбираем кабель марки ВВГ 3 х 1,5, по табл. 12-3 [11]

Iдоп = 19 А

А > 16,7А

Выполняем проверку выбранного кабеля по потере напряжения.

Выбранный кабель должен удовлетворять условию [2]:

ΔU < 2%,

где ΔU - потеря напряжения.

Потеря напряжения определяется по таблице 12-19 [2] в

зависимости от сечения проводника и момента.

Момент нагрузки, кВт∙м:

М = ∑Рi · Li, (2.14)

где Р - мощность ламп, кВт; L - приведенная длина

проводника

Рисунок 2.1 - Определение моментов нагрузки

Определяем момент группы, кВт∙м:

М = Р1 ∙ L1 + Р2 ∙

(L1+ L2) + Р3 ∙

(L1+ L2 + L3) = 0,288 ∙ 16,7 +

0,144 ∙ (16,7 + 3,3) + 0,816 ∙ (16,7 + 3,3 + 19,7) = 40 кВт∙м

По найденному моменту и сечению проводника находим потерю

напряжения по таблице 12-19 [2], %

ΔU = 0,8% < 2%

Выбраный провод удовлетворяет условиям по потере напряжения.

Для питания осветительного первого щита выбираем кабель марки

ВВГ5х6 мм2 по таблице 12-3 [2].

Для уменьшения пульсаций и создания равномерного освещения

при отключении групповых линий люминесцентные лампы присоединяются поочерёдно к

разным фазам по схеме А - В-С.

Определим расчетную мощность на щитке освещения: [2]

Рр 1 = 11,83кВт, коэффициент мощности 0,95

Ток расчетный: Iр1 = 18,83А.

Ввод в щиток освещения осуществляется кабелем ВРГ. Сечение

кабеля выбирается по длительно допустимому току.

I расч ≤ I доп

,83А < 32А

Ввод в первый щиток освещения выполняется кабелем ВРГ 5 × 4 мм2.

2.4 Расчет силовой сети

Выбор проводников линий цеховых электрических сетей и

распределительных устройств

Выбор типа проводки, способа ее выполнения, а также марок

провода и кабеля определяется характером окружающей среды, размещением

технологического оборудования и источников питания в цехе и другими

показателями.

Цеховые сети делят на питающие, которые отходят от источника

питания (подстанции), и распределительные, к которым присоединяются

электроприемники. Схемы электрических сетей могут выполняться радиальными и

магистральными. Учитывая особенности радиальных и магистральных сетей, обычно

применяют смешанные схемы электрических сетей в зависимости от характера

производства, условий окружающей среды и т.д.

Осветительные нагрузки цеха при радиальных схемах силовой

сети питаются отдельными линиями от щитов подстанций; при магистральных схемах

и схемах подстанций, выполненных по системе блока «трансформатор-магистраль», -

от головных участков магистралей.

Расчет внутренних электросиловых сетей сводится к выбору:

сечения проводников силовой сети, пускозащитной аппаратуры, силового шкафа.

Электрические нагрузки характеризуются расчетным током.

Внутрицеховые сети условно делят на питающие и

распределительные. Под питающими сетями понимают сети, отходящие

непосредственно от распределительных устройств подстанций к первичным силовым

пунктам и щитам.

Сечение провода также должно быть согласовано с защитой, с

тем, чтобы при протекании по проводнику тока, нагревающего его выше допустимой

температуры, проводник был отключен аппаратом защиты. Сечения проводников

выбираются согласно ПУЭ по длительно допустимому току нагрузки [7].

Iдл.доп ≥ Iрасч. (2.15)

где Iрасч. - расчётный ток участка сети, А.

За расчетные токи токоприемников принимаются их номинальные

токи. Вся силовая нагрузка распределена между силовыми пунктами. В таблице 4.1

представлен перечень силового оборудования по силовым пунктам.

Таблица 2.3 - Силовое оборудование цеха

|

№ п/п

|

Наименование ЭП

|

n

|

Ру,

кВт

|

cosφ

|

Iр A

|

|

|

|

одного

|

Σ

|

|

|

|

ПР-1

|

|

|

|

|

|

|

1

|

Токарно-револьверные

многоцелевые станки

|

2

|

10

|

20

|

0,85

|

17,79

|

|

2

|

Сверлильно-фрезерные

станки

|

2

|

6,4

|

12,8

|

0,76

|

12,8

|

|

3

|

Токарные станки

с ЧПУ

|

2

|

9,2

|

18,4

|

0,81

|

17,3

|

|

итого

|

6

|

6,4-10

|

0,813

|

95,8

|

|

ПР-2

|

|

|

|

|

|

|

1

|

Кран балка

|

1

|

5,2

|

5,2

|

0,8

|

9,9

|

|

2

|

Фрезерные

станки с ЧПУ

|

2

|

8

|

16

|

0,84

|

14,5

|

|

3

|

Ножницы по

металлу

|

2

|

9,2

|

18,4

|

0,85

|

16,5

|

|

4

|

Координатно-сверлильные

горизон станки

|

2

|

12,5

|

25

|

0,88

|

21,6

|

|

итого

|

7

|

5,2-12,5

|

64,6

|

0,86

|

114,9

|

|

ПР-3

|

|

|

|

|

|

|

1

|

Сверлильно-фрезерные

станки

|

2

|

6,4

|

12,8

|

0,82

|

11,9

|

|

2

|

Пресс

|

1

|

12,5

|

12,5

|

0,88

|

21,6

|

|

3

|

Термопечь

|

1

|

9

|

9

|

0,89

|

15,4

|

|

4

|

Гильотина

|

1

|

4

|

4

|

0,8

|

7,6

|

|

итого

|

5

|

4-12,5

|

38,3

|

0,85

|

68,2

|

|

ПР-4

|

|

|

|

|

|

|

1

|

Пресс ножницы

|

2

|

4

|

8

|

0,88

|

6,9

|

|

2

|

Кузнечный

станок

|

1

|

18

|

18

|

0,87

|

31,5

|

|

3

|

Координатно-сверлильные

станки

|

3

|

11

|

33

|

0,86

|

19,5

|

|

4

|

Кран балка

|

1

|

5,2

|

5,2

|

0,8

|

9,9

|

|

итого

|

7

|

4-18

|

64,2

|

0,86

|

113,5

|

|

ПР-5

|

|

|

|

|

|

|

1

|

Токарные

многоцелевые станки

|

1

|

18

|

18

|

0,87

|

31,5

|

|

2

|

Компрессор

|

1

|

4,8

|

4,8

|

0,81

|

9,01

|

|

3

|

Сварочный

аппарат

|

1

|

9

|

9

|

0,85

|

16,1

|

|

4

|

Шлифовальный

станок

|

1

|

7,5

|

7,5

|

0,8

|

14,3

|

|

5

|

Наждачный

станок

|

1

|

3

|

3

|

0,78

|

5,9

|

|

итого

|

5

|

3-18

|

42,3

|

0,84

|

76,6

|

|

|

|

|

|

|

|

|

Силовое оборудование цеха

Токарно-револьверные многоцелевые станки:

Pн = 10 кВт, Iн = 17,79 А

Выбирается кабель марки ВВГ (5 х 4)

Iдл.доп =32 А

32 А > 17,79 условие выполняется.

Сверлильно-фрезерные станки:

Pн = 6,4 кВт, Iн = 12,74 А

Выбирается кабель марки ВВГ (4 х 2,5)

Iдл.доп = 25 А

А > 12,74 А, условие выполняется.

Токарные станки с ЧПУ:

Pн = 9,2 кВт, Iн = 17,18 А

Выбирается кабель марки ВВГ (5 х 4)

Iдл.доп = 32 А

32 А > 17,18 А, условие выполняется.

Способ прокладки силовой проводки выполняется в трубах.

Для самого удаленного токоприемника проверяем выбранный

провод по потери напряжения:

ΔUдоп=2%.

ΔU%=Р L/(С· S); (2.16)

где С - постоянный коэффициент для данного провода.

Коэффициент зависит от напряжения, числа фаз и материала провода. Для меди

С=77.длина участка сети,

Р - мощность токоприемника,сечение провода.

Самый удаленный токоприемник Токарные многоцелевые прутковопатронные модули

L=25 м, S=6мм2

ΔU% = Р L/С· S = 18· 25/(77·6) = 0,97%. (2.17)

% > 0,97%, условие выполняется.

Результаты расчетов представлены в таблице 2.4.

Таблица 2.4 - Внутрицеховые сети

|

№ п/п

|

Наименование ЭП

|

Ру,

кВт

|

Iр A

|

Iдоп

A

|

Марка и сечение

проводников

|

|

ПР-1

|

|

|

|

|

|

1

|

Токарно-револьверные

многоцелевые станки

|

10

|

17,79

|

25

|

ВВГ (5х2,5)

|

|

2

|

Сверлильно-фрезерные

станки

|

6,4

|

12,8

|

25

|

ВВГ (5х2,5)

|

|

3

|

Токарные станки

с ЧПУ

|

9,2

|

17,3

|

25

|

ВВГ (5х2,5)

|

|

До ПР-1

|

51,2

|

95,8

|

115

|

ВВГ(5х35)

|

|

ПР-2

|

|

|

|

|

|

1

|

Кран балка

|

5,2

|

9,9

|

25

|

ВВГ (5х2,5)

|

|

2

|

Фрезерные

станки с ЧПУ

|

8

|

14,5

|

25

|

ВВГ (5х2,5)

|

|

3

|

Ножницы по

металлу

|

9,2

|

16,5

|

25

|

ВВГ (5х2,5)

|

|

4

|

Координатно-сверлильные

горизон станки

|

12,5

|

21,6

|

25

|

ВВГ (5х2,5)

|

|

До ПР-2

|

64,6

|

114,9

|

150

|

ВВГ(5х50)

|

|

ПР-3

|

|

|

|

|

|

1

|

Сверлильно-фрезерные

станки

|

6,4

|

11,9

|

25

|

ВВГ (5х2,5)

|

|

2

|

Пресс

|

12,5

|

21,6

|

25

|

ВВГ (5х2,5)

|

|

3

|

Термопечь

|

9

|

15,4

|

25

|

ВВГ (5х2,5)

|

|

4

|

Гильотина

|

4

|

7,6

|

25

|

ВВГ (5х2,5)

|

|

До ПР-3

|

38,3

|

68,2

|

75

|

ВВГ(5х16)

|

|

ПР-4

|

|

|

|

|

|

1

|

Пресс ножницы

|

4

|

6,9

|

25

|

ВВГ (5х2,5)

|

|

2

|

Кузнечный

станок

|

18

|

31,5

|

50

|

ВВГ(5х10)

|

|

3

|

Координатно-сверлильные

станки

|

11

|

19,5

|

25

|

ВВГ (5х2,5)

|

|

4

|

Кран балка

|

5,2

|

9,9

|

25

|

ВВГ (5х2,5)

|

|

До ПР4

|

64,2

|

113,5

|

150

|

ВВГ(5х50)

|

|

ПР-5

|

|

|

|

|

|

1

|

Токарные

многоцелевые станки

|

18

|

31,5

|

50

|

ВВГ(5х10)

|

|

2

|

Компрессор

|

4,8

|

9,01

|

25

|

ВВГ (5х2,5)

|

|

3

|

Сварочный

аппарат

|

9

|

16,1

|

25

|

ВВГ (5х2,5)

|

|

4

|

Шлифовальный

станок

|

7,5

|

14,3

|

25

|

ВВГ (5х2,5)

|

|

5

|

Наждачный

станок

|

3

|

5,9

|

25

|

ВВГ (5х2,5)

|

|

До ПР-5

|

42,3

|

76,6

|

90

|

ВВГ(5х25)

|

|

|

|

|

|

|

|

2.5 Схема внутрицехового распределения

электроэнергии

электроэнергия осветительный силовой

Схемы сетей для внутрицехового распределения электроэнергии

должны выполняться с учетом обеспечения необходимой степени надежности питания

электроприемников, наглядности, удобства и безопасности эксплуатации.

Пускозащитная аппаратура должна соответствовать мощности и

характеристике двигателей. Не допускается использовать завышенную по мощности

пускозащитную аппаратуру во избежание увеличения коммутационных перенапряжений.

Если для пуска двигателя и защиты его от перегрузки установить магнитный

пускатель с тепловым реле, то ответвления к двигателю должно быть защищено

предохранителем или автоматическим выключателем с тепловым и электромагнитным

расцепителем с целью защиты от короткого замыкания.

Магнитные пускатели предназначены главным образом для

дистанционного управления асинхронными электродвигателями (ЭД) с

короткозамкнутым ротором до 100 кВт; для пуска непосредственным подключением к

сети. В исполнении с тепловым реле пускатели также защищают управляемый

электродвигатель от перегрузки. Магнитный пускатель

представляет собой трехполюсный контактор переменного тока с

прямоходовой магнитной системой, в который дополнительно встроены два тепловых

реле защиты, включенных последовательно в две фазы цепи ЭД. Для двигателей с

номинальным током до 40 А включительно следует применять пускатели серии ПМЛ,

для двигателей на 63 А и более - пускатели серии ПМА [4].

Электромагнитные пускатели выбирают:

- по номинальному

напряжению,

- по номинальному току,

- по току нагревательного элемента теплового

реле,

- по напряжению втягивающей катушке.

Токарно-револьверные многоцелевые станки:

Pн = 10 кВт, Iн = 17,79 А

Выбираем магнитный пускатель ПМЛ 2300002 Iн.мп = 25 А,

Uн = 380 В.

Условия выполняются 25 А ≥ 17,79 А; 380 В = 380 В.

Номинальный ток нагревательных элементов тепловых реле Iн.р

= 21,5 А, условие выполняется Iн.р.

≥ Iн.дв. 21,5 А ≥ 17,79 А.

Сверлильно-фрезерные станки:

Pн = 6,4 кВт, Iн = 12,74 А

Условия выполняются 25 А ≥ 12,74 А; 380 В = 380 В.

Номинальный ток нагревательных элементов тепловых реле Iн.р

= 15 А, условие выполняется Iн.р.

≥ Iн.дв. 14А ≥ 12,74 А.

Токарные станки с ЧПУ:

Pн = 9,2 кВт, Iн = 17,18 А

Выбираем магнитный пускатель ПМЛ 2300002 Iн.мп = 25 А,

Uн = 380 В.

Условия выполняются 25 А ≥ 17,18 А; 380 В = 380 В.

Номинальный ток нагревательных элементов тепловых реле Iн.р

= 21,5 А, условие выполняется Iн.р.

≥ Iн.дв. 21,5 А ≥ 17,18 А.

Для остальных электроприемников расчет производится

аналогично. Результаты выбора представлены в таблице 2.5.

Таблица 2.5 - Пускозащитная аппаратура

|

№ п/п

|

Наименование

узлов питания и групп ЭП

|

Ру,

кВт

|

Iр A

|

Iн.р

А

|

ПЗА

|

|

ПР-1

|

|

|

|

|

|

1

|

Токарно-револьверные

многоцелевые станки

|

10

|

17,79

|

21,5

|

ПМЛ 2300002В

|

|

2

|

Сверлильно-фрезерные

станки

|

6,4

|

12,8

|

14

|

ПМЛ 2300002В

|

|

3

|

Токарные станки

с ЧПУ

|

9,2

|

17,3

|

21,5

|

ПМЛ

2300002В

|

|

ПР-2

|

|

|

|

|

|

1

|

Кран балка

|

5,2

|

9,9

|

12

|

ПМЛ

1220002В

|

|

2

|

Фрезерные

станки с ЧПУ

|

8

|

14,5

|

|

комплект

|

|

3

|

Ножницы по

металлу

|

9,2

|

16,5

|

|

комплект

|

|

4

|

Координатно-сверлильные

горизон станки

|

12,5

|

21,6

|

25

|

ПМЛ

2300002В

|

|

ПР-3

|

|

|

|

|

|

1

|

Сверлильно-фрезерные

станки

|

6,4

|

11,9

|

14

|

ПМЛ

2300002В

|

|

2

|

Пресс

|

12,5

|

21,6

|

25

|

ПМЛ

2300002В

|

|

3

|

Термопечь

|

9

|

15,4

|

|

комплект

|

|

4

|

Гильотина

|

4

|

7,6

|

12

|

ПМЛ

122000В

|

|

ПР-4

|

|

|

|

|

|

1

|

Пресс ножницы

|

4

|

6,9

|

12

|

ПМЛ

122000В

|

|

2

|

Кузнечный

станок

|

18

|

31,5

|

|

Комплект

|

|

3

|

Координатно-сверлильные

станки

|

11

|

19,5

|

|

Комплект

|

|

4

|

Кран балка

|

5,2

|

9,9

|

|

комплект

|

|

ПР-5

|

|

|

|

|

|

1

|

Токарные

многоцелевые станки

|

18

|

31,5

|

|

комплект

|

|

2

|

Компрессор

|

4,8

|

9,01

|

12

|

ПМЛ

1220002В

|

|

3

|

Сварочный

аппарат

|

9

|

16,1

|

25

|

ПМЛ

2300002В

|

|

4

|

Шлифовальный

станок

|

7,5

|

14,3

|

21,5

|

ПМЛ

2220002В

|

|

5

|

Наждачный

станок

|

3

|

5,9

|

12

|

ПМЛ

13220002В

|

2.6 Выбор распределительных пунктов

Для приема и распределения электроэнергии к группам

потребителей трехфазного переменного тока промышленной частоты напряжением 380

В применяют силовые распределительные шкафы и пункты. Для распределения электроэнергии

и защиты электрических сетей от токов короткого замыкания применяют

распределительные шкафы (пункты) с плавкими предохранителями или

автоматическими выключателями.

В качестве распределительного устройства для питания

электроприёмников могут применяться распределительные шкафы серии ШР11 или

серии ПР8501 и ПР8701, которые предназначены для распределения электроэнергии и служат

для защиты силовых и осветительных сетей напряжением 380 В [4].

В шкафы ПР8501 и ПР8701 встраиваются выключатели без свободных

контактов и дистанционных расцепителей. Вводные выключатели снабжены ручным

приводом, рукоятка которого выведена на лицевую сторону шкафа для управления

при закрытой дверце. Рукоятка может запираться. Верхняя и нижняя крышки

съемные, вводные отверстия для проводников выполняются при монтаже. Ввод

проводников, а алюминиевой и медной жилами в шкафы допускается с любой

изоляцией как сверху, так и снизу, при этом ввод кабелей с бумажной изоляцией

допускается только снизу. Присоединение жил проводников к зажимам

обеспечивается без пайки и наконечников. Распределительные шкафы располагают в

наиболее удобном для обслуживания месте в электрощитовой.

Принимаем к установке распределительный пункт ПР8501.

Номинальный ток устройств 400 А. Номинальный рабочий режим - продолжительный.

Всю аппаратуру выбираем, ориентируясь на максимальный ток ПР

и на ток двигателя (условия Iм< Iн, (Iн.а.); Iдв< Iн.а., (Iнр)).

Выбираем ток уставки вводного выключателя ПР 1. Выключателем

на вводе ВА 51-31. Ру = 51,2кВт, Iр = 93,3 А

ВА 51-31 Iн.а = 100 А Ку.тр=1,25 Iоткл =25кА

Iн.р = 100 А Ку.эмр=10

Выбираем ток уставки вводного выключателя ПР 2. Выключателем

на вводе ВА 51-37. Ру = 64,6кВт, Iр = 116 А

ВА 51-37 Iн.а = 160 А Ку.тр=1,25 Iоткл =25кА

Iн.р = 160 А Ку.эмр=10

Выбираем ток уставки вводного выключателя ПР 3. Выключателем

на вводе ВА 51-37. Ру = 38,3кВт, Iр = 68,2 А

ВА 51-37 Iн.а = 160 А Ку.тр=1,25 Iоткл =25кА

Iн.р = 160 А Ку.эмр=10

Выбор автоматических выключателей на каждый электроприемник:

Токарно-револьверные многоцелевые станки:

Pн = 10 кВт, Iн = 17,79 А

Выбираем автомат марки ВА 51 - 25

ВА 51 - 25 Iн.а = 25 А Ку.тр = 1,25 Iоткл = 5 кА

Iн.р = 21,5 А Ку.эмр = 12

Сверлильно-фрезерные станки:

Pн = 6,4 кВт, Iн = 12,74 А

Выбираем автомат марки ВА 51 - 25

ВА 51 - 25 Iн.а = 25 А Ку.тр = 1,25 Iоткл = 5 кА

Iн.р = 16 А Ку.эмр = 12

Токарные станки с ЧПУ с повышенной точностью:

Pн = 9,2 кВт, Iн = 17,18 А

Выбираем автомат марки ВА 51 - 25

ВА 51 - 25 Iн.а = 25 А Ку.тр = 1,25 Iоткл = 5 кА

Iн.р = 21,5 А Ку.эмр = 12

Выбор тока уставки для автоматических

выключателей на

каждый электроприемник производится аналогично и результаты расчетов приведены

в таблице 2.4.

В качестве вводного устройства примем РУСМ.

РУСМ предназначено для приема и учета электрической энергии

напряжением 380/220В трехфазного переменного тока частотой 50 гц в сетях с

глухо-заземленной нейтралью, для защиты линий при перегрузках и коротких

замыканиях. Учет электроэнергии осуществляется приборами учета, установленными

в электрощитовой на вводно-распределительных панелях.

Номинальный ток 250А.

Количество и номинальный ток вводного аппарата 1 х 400А.

Произведем расчет установленной мощности:

ПР 1

Руст = ΣРн, кВт (2.18)

Руст = Рн1 + Рн2 + Рн3

+ … (2.19)

Руст == 10 + 10 + 6,4 + 6,4 + 9,2 + 9,2 = 51,2кВт

Определим расчетную мощность, кВт: Рр = ΣРр

где Рр - расчетная мощность каждой установки, кВт

Так как все электроприемники работают в течение максимума

нагрузки, расчетную мощность нагрузки определяем по формуле:

Рр = Рн ∙ Кс

где Кс - коэффициент спроса, характеризующий

среднюю вероятность одновременного включения токоприемников, [4]; для станков

0,6.

Ррасч = 0,6· (10 + 10 + 6,4 + 6,4 + 9,2 + 9,2) =

30,72кВт

Таблица 2.6 - Защитная аппаратура

|

№

|

Наименование

узлов питания и групп ЭП

|

Ру,

кВт

|

Iр A

|

Тип авт выключ

|

Iн.а/Iт.р

А

|

|

ПР-1

|

|

|

|

|

|

1

|

Токарно-револьверные

многоцелевые станки

|

10

|

17,79

|

ВА51-25

|

25

|

|

2

|

Сверлильно-фрезерные

станки

|

6,4

|

12,8

|

ВА51-25

|

16

|

|

3

|

Токарные станки

с ЧПУ

|

9,2

|

17,3

|

ВА51-25

|

25

|

|

|

51,2

|

95,8

|

ВА51-31 Г

|

100

|

|

ПР-2

|

|

|

|

|

|

1

|

Кран балка

|

5,2

|

9,9

|

ВА51-25

|

16

|

|

2

|

Фрезерные

станки с ЧПУ

|

8

|

14,5

|

ВА51-25

|

16

|

|

3

|

Ножницы по

металлу

|

9,2

|

16,5

|

ВА51-25

|

25

|

|

4

|

Координатно-сверлильные

горизон станки

|

12,5

|

21,6

|

ВА51-25

|

25

|

|

|

64,6

|

114,9

|

ВА51-37 Г

|

160

|

|

ПР-3

|

|

|

|

|

|

1

|

Сверлильно-фрезерные

станки

|

6,4

|

11,9

|

ВА51-25

|

25

|

|

2

|

Пресс

|

12,5

|

21,6

|

ВА51-25

|

25

|

|

3

|

Термопечь

|

9

|

15,4

|

ВА51-25

|

16

|

|

4

|

Гильотина

|

4

|

7,6

|

ВА51-25

|

16

|

|

|

38,3

|

68,2

|

ВА51-31 Г

|

80

|

|

ПР-4

|

|

|

|

|

|

1

|

Пресс ножницы

|

4

|

6,9

|

ВА51-25

|

16

|

|

2

|

Кузнечный

станок

|

18

|

31,5

|

ВА51-31 Г

|

40

|

|

3

|

Координатно-сверлильные

станки

|

11

|

19,5

|

ВА51-25

|

25

|

|

4

|

Кран балка

|

5,2

|

9,9

|

ВА51-25

|

16

|

|

|

64,2

|

113,5

|

ВА51-37

|

160

|

|

ПР-5

|

|

|

|

|

|

1

|

Токарные

многоцелевые станки

|

18

|

31,5

|

ВА51-31 Г

|

40

|

|

2

|

Компрессор

|

4,8

|

9,01

|

ВА51-25

|

16

|

|

3

|

Сварочный

аппарат

|

9

|

16,1

|

ВА51-25

|

25

|

|

4

|

Шлифовальный

станок

|

7,5

|

14,3

|

ВА51-25

|

16

|

|

5

|

Наждачный

станок

|

3

|

5,9

|

ВА51-25

|

16

|

|

|

42,3

|

76,6

|

ВА51-31 Г

|

80

|

Находим расчетный ток, А:

(2.20)

(2.20)

где Uн - номинальное напряжение, В

соsφ ср - средневзвешенное

значение коэффициента мощности.

(2.21)

(2.21)

Находим расчетный ток

А (2.22)

А (2.22)

Аналогично производим расчет для всех силовых шкафов.

(таблица 2.7)

Таблица 2.7 - Расчетная мощность силовых шкафов

|

Наименование

узлов питания

|

Установленная

мощность, кВт

|

Расчетная

мощность, кВт

|

соsφ ср

|

Расчетный ток,

А

|

|

ПР-1

|

51,2

|

30,72

|

0,813

|

|

ПР-2

|

64,6

|

38,76

|

0,86

|

68, 6

|

|

ПР-3

|

38,3

|

22,98

|

0,85

|

41,1

|

|

ПР-4

|

64,2

|

38,52

|

0,86

|

68,1

|

|

ПР-5

|

42,3

|

25,38

|

0,84

|

45,9

|

|

Силовая на

вводе

|

260,6

|

156,36

|

0,85

|

281,1

|

|

Освещение

|

11,83

|

11,83

|

0,95

|

18,83

|

|

Общая на вводе

|

272,43

|

168,19

|

0,85

|

299,46

|

На промышленных предприятиях интенсивно используются

электрические сети напряжением до тысячи вольт и к ним подключено большинство

потребителей реактивной мощности.

Нужно иметь в виду, что из-за передачи в сети низкого

напряжения реактивной мощности необходимо увеличивать сечения проводов и

кабелей, тем более, что потребители удалены на большие расстояния от источников

питания - значит неминуемо повышение мощности силовых трансформаторов, а это в

свою очередь ведет к повышению потерь активной и реактивной мощности.

Затраты на эти потери, а также на расход материалов можно

существенно уменьшить, если произвести компенсирование реактивной мощности

непосредственно в сети низкого напряжения.

Нормативный коэффициент мощности cosjном = 0,95, следовательно tgjном = 0,33 [5].

Определим коэффициент нагрузки цеха (на напряжение 0,4кВ)jср = 0,85

Коэффициент мощности нагрузки цеха не превышает 0,9, поэтому

в компенсации реактивной мощности есть необходимости.

Необходимая мощность конденсаторной установки находится из

выражения:

Qку = Ррaс · (tgφр -

tgφтр), квар, (2.23)

где Qку - мощность компенсирующей установки (квар);

Ррас - активная расчётная мощность;

tgφр - расчётный tgφ = 0,57; ( = 0,854)

= 0,854)

tgφтр - требуемый 0,33 ( = 0,95).

= 0,95).

Рассчитывается конденсаторная мощность:

Qку = 168,19 ∙ (0,57 - 0,33) = 40,37 квар.

Для компенсации реактивной мощности выбраны две конденсаторные

установки марки УКЛН - 0,38-20-36 УЗ, (Qку =20 квар) [5].

С учетом компенсации реактивной мощности

определим расчетный ток на вводе в здание:

А (2.24)

А (2.24)

По длительно допустимому току выбираем кабель ввода ААШв (4 х

185) длительно допустимый ток 279 А.

2.7 Расчет заземления

Основными потребителями электроэнергии в здании завода

являются электродвигатели станков.

Предполагается сооружение заземлителя с внешней стороны

здания с расположением вертикальных электродов по периметру.

Сопротивление ЗУ должно быть не более 4Ом, т.е.

, (2.25)

, (2.25)

поэтому принимаем наименьшее сопротивление ЗУ при общем

заземлении 10 Ом.

В качестве заземлителя всего оборудования, находящегося в

цеху принимаем прямой стержень круглого сечения размерами d = 0.012 м, расположенный

вертикально. [11].

Определим сопротивление одного стержневого заземлителя длиной

L=2 м, d=0,012 м. с заложением вершины на

глубину 0,7 м, в однородном суглинистом грунте в районе с коэффициентом сезона

Кс=1,6. [8].

(2.26)

(2.26)

где ρр - расчетное значение удельного

сопротивления грунта, грунт - суглинок, удельное сопротивление грунта  =100 Ом·м, климатическая зона - 2.

=100 Ом·м, климатическая зона - 2.

ρр= ρ × Кс=100 × 1,6=160 Ом ×м;

tc - расстояние от поверхности земли до

середины стержня. tc=1.2 м. Определим число стержней [13]:

Ом (2.27)

Ом (2.27)

шт. (2.28)

шт. (2.28)

Принимаем число стержней 8, расстояние между ними 3 м. Тогда

длина горизонтальной полосы равна Lп = 8 ×3 = 24 м. Сопротивление

заземления горизонтальной полосы, расположенной на ребре на глубине 0,7 м от

поверхности определим по формуле[13]:

(2.29)

(2.29)

где ρр - расчетное значение

удельного сопротивления грунта,

ρр= ρ × Кс=100 × 2,2 =220 Ом ×м. [13]

Ом (2.30)

Ом (2.30)

Сопротивление заземляющего устройства, состоящего из

вертикальных стержневых электродов и соединяющих их стержней того же диаметра

(горизонтального электрода), будет равно:

, (2.31)

, (2.31)

где  ,

,  - коэффициент использования горизонтальных и вертикальных

стержневых электродов группового заземлителя, [13].

- коэффициент использования горизонтальных и вертикальных

стержневых электродов группового заземлителя, [13].

Ом. (2.32)

Ом. (2.32)

Условие  Ом выполняется, следовательно число и

длина стержневых заземлителей выбрана правильно.

Ом выполняется, следовательно число и

длина стержневых заземлителей выбрана правильно.

Таким образом, искусственное заземлиение подстанций выполнено

из горизонтальных пересекающихся стержневых электродов общей длиной не менее 60

м и вертикальных стержневых электродов в количестве 20 шт., диаметром 12 мм и

длиной 2 м, размещенных по периметру цеха по возможности равномерно, т.е. на

одинаковом расстоянии один от другого. Глубина погружения электродов в землю

0,7 м.

У силовых трансформаторов с глухозаземленной нейтралью

вторичной обмотки напряжением до 1000В нейтраль должна соединятся с

заземлителем отдельным проводником.

2.8 Проверка эффективности действия зануления

Цех

запитывается от ТП-10/0,4-400 кВА.

Для проверки действия защитного зануления необходимо

определить ток короткого однофазного замыкания, равного току замыкания на

корпус самого удаленного электроприемника. Наиболее удаленным является

электродвигатель станка точильный многоцелевой станок Рн = 18кВт

Составим схему замещения для расчета тока однофазного

короткого замыкания.

Рисунок 2.2 - Схема замещения для расчета тока однофазного

короткого замыкания

Ток однофазного короткого замыкания: [13]

Uн

Ik

=_________________

Zт/3+√(Rф+Rн)2+Xп2

где Zт/3 - сопротивление трансформатора ТП току

однофазного короткого замыкания, 0,043Ом;

Rф, Rн - активное сопротивление фазного и нулевого

проводников,

Xп - внешнее индуктивное сопротивление петли

проводников «фаза-нуль», удельное внешнее индуктивное сопротивление петли

проводников принимается равным 0,6Ом/км

Первым участком силовой цепи, согласно рисунка 6.1, является

кабельная линия от трансформаторной подстанции. ААШВ(4х185), L1=50 м:

(2.33)

(2.33)

Второй участок - силовой кабель ВВГ(5х10), L2=10 м

(2.29)

(2.29)

А

А

Защита электродвигателя сработает при выполнении условия:

к(1) ³ 1,25 × Iмр,

где Iм.р - ток мгновенного срабатывания автоматического

выключателя.

Защита электродвигателя сработает при выполнении условия:

Iк(1) ≥ 1,25 · Iм.р,

где Iм.р - ток мгновенного срабатывания расцепителя автомата.

ВА51-37 Г. Iн.а = 100А, Iт.р = 40А,

Iм.р = 4000А,

Условия выполняются: 400 · 1,25 = 500 А.

А < 2160,57А

К=  > 1,25

> 1,25

Следовательно,

действие защитного зануления при замыкании на корпус электродвигателя

эффективно. Автоматический выключатель сработает и отключит данный двигатель.

3.

Схема управления кран-балкой

Подвесные электротележки (электрифицированные тали, тельферы

и кран-балки) применяют для подъема и перемещения грузов и деталей машин при

монтажных и ремонтных работах внутри производственных помещений. Кран-балки

меньше мостовых кранов, что сокращает размеры промышленных зданий, а их

обслуживание не требует квалифицированного персонала.

Подвесные электротележки предназначены для подъема и

перемещения грузов на производственных объектах по строго определенному пути.

Для привода механизма подъема груза со скоростью 6,5 - 6,9

м/с применяется асинхронный двигатель с повышенным скольжением типа АОС-32-4М

(мощность 1,4 кВт при 1320 об/мин и ПВ = 25%). Движение крюка вверх

ограничивается конечным выключателем.

Для привода ходовой тележки электроталиприменен асинхронный

электродвигатель типа ТЭМ - 0,25 (мощность 0,25 кВт при 1410

об/мин и ПВ = 25%) Передвижение тали по балке в обе стороны ограничивают

механические упоры.

Кран-балка может перемещаться вдоль производственного

помещения, приводимая в движение электродвигателем с короткозамкнутым или

фазным ротором. Мост кран-балки, имеющий механизм перемещения с

электроприводом, выполнен в виде одной балки, по которой движется ходовая

электротележка.

Для привода подвесных электротележек применяются трехфазные

асинхронные двигатели с короткозамкнутым ротором и лишь при большой

грузоподъемности и необходимости регулирования скорости и плавной «посадки»

грузов - асинхронные двигатели с фазным ротором.

Из-за отсутствия низкой скорости, необходимой для плавной

посадки грузов или точной остановки кран-балки, рабочему приходится

периодически включать и отключать электродвигатели, а это увеличивает число

включений и вызывает нагрев обмоток, а также снижает износостойкость контактов.

Поэтому на некоторых кран-балках имеются электроприводы подъема и передвижения

с двумя рабочими скоростями: номинальной и пониженной, которые обеспечиваются

использованием двухскоростных асинхронных двигателей вместо односкоростных или

дополнительного микроривода.

Подвесными электротележками с небольшой скоростью перемещения

(0,2 - 0,5 м/с), имеющими привод от двигателей с короткозамкнутым ротором,

обычно управляют с уровня пола (земли) при помощи подвесных кнопочных станций.

В подвесных тележках и кран-балках с кабиной для оператора (при скорости движения

0,8 - 1,5 м/с) двигателями с фазным ротором управляют с помощью контроллеров.

Электродвигателями кран-балок управляют при помощи

реверсивных магнитных пускателей и пусковых кнопок, подвешиваемых на гибком

бронированном кабеле.

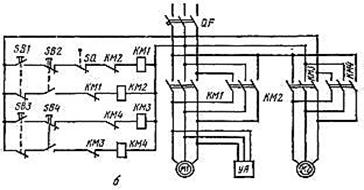

Напряжение к катушкам и контактам контакторов подъема КМ1

(рис. 4), спуска КМ2, передвижения вперед КМЗ и назад КМ4 подводится через

автоматический выключатель и кабель или контактные провода. Движение подъемного

устройства вверх ограничивает конечный выключатель SQ.

Рисунок 3.1 Схема электрическая принципиальная кран-балки

Блокировка реверсивных контакторов двигателей от

одновременного включения осуществляется двухцепными кнопками и механической

блокировкой самих контакторов (или размыкающими блок-контактами контакторов).

На электроталях и кран-балках не применяют шунтирование

пусковых кнопок соответствующими замыкающими блокировочными контактами

контакторов, предотвращая вероятность продолжения работы тали после отпускания

оператором подвесной кнопочной станции. Одновременно с двигателем подъема

включается электромагнит УА, размыкающий тормоз.

Режим работы двигателей подвесных кран-балок зависит от их

назначения. Если грузы перемещают к мостовым кранам на небольшие расстояния, то

двигатели работают в позорно-кратковременном режиме (например, у тележек,

обслуживающих участки цехов или складов).

Для кран-балок транспортирующих грузы по территории завода на

относительно большие расстояния, режимы работы двигателей подъема и перемещения

различны: для первых характерен кратковременный режим, для вторых - длительный.

Мощность двигателей подъема и перемещения электроталей, тельферов и кран-балок

определяется так же, как для двигателей механизмов мостовых кранов.

Предусмотрены модификации крана с различной длинной пролета,

высотой подъема крюка и грузоподъемности изделия. При этом пролет крана может

варьироваться от 4,5 до 22,5 м. и более.

Зона обслуживания крана позволяет охватить максимальную

высоту цеха; Простота конструкции кран-балки позволяет использовать ее для

механизации погрузочно-разгрузочных работ в машиностроительном производстве и

складском хозяйстве.

Кран-балка предназначена для эксплуатации в помещениях или

под навесом при температуре окружающей среды от -20 до +40 град С (от -40 до

+40 град С по согласованию с заказчиком). Питание крана осуществляется от

трехфазной сети переменного тока напряжением 380 В и частотой 50 Гц.

Строительная высота крана зависит от строительной высоты тельфера и высоты

металлоконструкции крана.

Управление производится оператором, с подвесного пульта (с

пола) или пульта дистанционного управления Дополнительные опции:

Радиоуправление до 100 м, IP65, легкое, питание от аккумуляторов.

Преобразователем частоты для плавного разгона и возможности изменения скорости

транспортировки груза Ограничитель грузоподъемности (на тали). Тормоз на

механизме передвижения Микроскорости на подъем (в зависимости от выбранной

тали)

Технические характеристики

Грузоподъемность, т 1; 2; 3,2; 5; 10; 12.5; 16.0т.

Высота подъема, м 6.0 - 36.0 и выше

Пролет, м 4.5-22.5

Режим работы по: - ГОСТ 25835 3M

Скорость подъема, м/мин (в зависимости от выбора тали)

микр./осн. 4, 6, 8, 12,16

/4; 2/8; 3/12; 4/16

Скорость передвижения крана, м/мин 20.0; 24.0; 32.0

произвольная скорость (0-32.0)

Скорость передвижения тали, м/мин

(в зависимости от выбора тали) 12; 15; 20; 32;

/4; 15/5; 20/6; 32/10

Климатическое исполнение:

стандартное

низкотемпературное

от -20C до +40C

от -40С до +40C

Рабочий цикл крана мостового опорного и подвесного состоит из

трёх этапов:

Захват и / или закрепление груза;

Основной рабочий ход - подъем, перемещение груза, разгрузка;

Свободный холостой ход без нагрузки - возврат подъёмного

механизма в исходное положение.

Рабочий и холостой ход на графиках перемещения имеют три

основных характерных участка: начало работы (разгон), ровное движение и

постепенное торможение. В этом случае, очень важны места начала разгона и

окончания торможения, поскольку в этих стадиях работы крана и проявляются

повышенные динамические нагрузки на узлы и компоненты металлоконструкций

мостовых кранов.

Для снижения отрицательного воздействия на крановые

механизмы, мы всегда советуем заказчикам дополнительно оснащать кран балки и

мостовые краны частотными преобразователями хода. Особенно к этому

чувствительны опорные и подвесные кран балки большой грузоподъёмности длинных

крановых пролётов. Ресурс работы кран балок с применением частотных регуляторов

может продлеваться в разы.

Рисунок 3.2 Электрическая схема управления кран-балкой (частотный

регулятор)

Таблица 3.1 - Перечень элементов электрической схемы

|

№ на схеме

|

Наименование

|

|

ВА1

|

Автомат питания

ЕКF ВА47-63

|

|

ВА2

|

Автомат питания ЕКF

ВА47-63

|

|

КМ1

|

Пускатель КМЭ

1810

|

|

КМ2

|

Пускатель КМЭ

1810

|

|

ЧП

|

Частотный

преобразователь N700E

|

4. Технико-экономическое обоснование проекта

.1 Определение степени эффективности

Задача технико-экономического обоснования проекта состоит

прежде всего в определении прибыли данного проекта и не только прибыли, но

эффективности, т.е. достижения максимального эффекта при заданных затратах

максимального эффекта при минимальных затратах.

Для удачного вложения капитала необходимо четко формулировать

цели и разработать планы для снижения их достижения. Как правило, начало нового

проекта означает в будущем снижение наличности, отклонение других проектов,

переподготовку персонала, неуверенность в будущем нового проекта.

При этом процедура формирования бюджета капитальных вложений

включает:

·

Стратегические

планы движения компании в будущее, включая тщательный анализ имеющихся ресурсов

и как их можно изменить в нужном направлении,

·

Назначение

ответственных лиц на организованный поиск будущих проектов,

·

Ежегодное

выделение средств, как для одобрение проектов, так и для тех, которые могут

появиться неожиданно,

·

Использования

методов, учитывающих влияние времени, налогов, инфляции на приток денежных

средств в будущем,

·

Использование

показателей, позволяющих учесть степень риска, ассоциирующуюся с тем или иным

проектом, а также проверка чувствительности оценочных показателей к изменению

входных данных,

·

Документальное

оформление данного проекта,

·

Организационная

система контроля за расходованием бюджета, выделенного на проект и притоком

денежных средств при его реализации,

·

Проведение

аудита на соответствие проекта тому, что получается в действительности.

В основу расчетов положен метод сравнения двух вариантов

технического решения. Критерием экономической эффективности в данном случае

является минимум приведенных затрат и срок окупаемости.

Минимум приведенных затрат определяется по формуле:

Зпр = Ен ∙ К + Собщ.

(4.1)

где Ен - нормативный коэффициент окупаемость

капиталовложений, величина обратная нормативного сроку окупаемости Ен

=1/Тп; К - капиталовложения, тен.; Собщ - сумма годовых

эксплутационных затрат, тен.

Капитальные вложения - это затраты на расширение

воспроизводства основных производственных фондов.

Капитальные вложения являются важнейшим экономическим

показателем, так как непосредственно характеризуют, во что обходится создание

новых сооружений электроснабжения.

Капиталовложения в себя затраты на строительно - монтажные

работы, приобретение оборудования, транспортных средств и инвентаря и прочие

виды подготовительных работ, связанных со строительством, то есть капитальные

затраты равны сметной стоимости строительного объекта.

В состав капитальных вложений входят затраты:

- Стоимость оборудования и

материалов, тенге;

- Стоимость монтажных работ, тенге;

- Транспортно-складские расходы, применяются

в размере 6,5% от стоимости оборудования и материалов;

- Плановые накопления в размере 6%;

- Неучтенные расходы в размере 7% от общих

затрат.

В проекте производится сравнение двух вариантов управления

электроприводом.

-ый вариант - Существующая система защиты электродвигателя

-ой вариант - Проектируемая система управления

электродвигателя.

-ый вариант

Капитальные вложения:

- Стоимость оборудования и

материалов - 1090 тыс. тенге;

- Стоимость монтажных работ - 610 тыс тенге;

- Транспортно-складские расходы - 70,85 тыс

тенге;

- Плановые накопления -106,25 тыс тенге

- Неучтенные расходы - 131,4 тыс тенге.

К1 = 1090+610+70,85+106,25+131,4=2008,5 тыс тенге.

-ой вариант

- Стоимость оборудования и

материалов - 1985 тыс. тенге;

- Стоимость монтажных работ - 1107 тыс

тенге;

- Транспортно-складские расходы - 199,6 тыс

тенге;

- Плановые накопления -212,6 тыс тенге

- Неучтенные расходы - 243,8 тыс тенге.

К2 = 1965+1107+199,6+212,6+243,8=3728 тыс тенге.

В годовые эксплуатационные затраты входят:

− Заработная плата с начислениями для обслуживающего

персонала;

− Стоимость потребляемой электроэнергии и теплоты;

− Ежегодные отчисления на амортизацию и текущий ремонт;

− Затраты на вспомогательные материалы;

Общие эксплуатационные затраты определяются по формуле:

Собщ = Са + Ср + Сэ +

Сз + Сн (4.2)

где Са и Ср - Ежегодные отчисления на амортизацию

и текущий ремонт;

Са + Ср =(Ра+Рр)∙К/100,

(4.3)

где Ра и Рр - годные нормы отчисления

на амортизацию и текущий ремонт, Ра =20%; Рр = 12%.

Сэ - Стоимость потребляемой электроэнергии;

Сэ = Р ∙ Т ∙ kн ∙ Цэ,

(4.4)

где Р - мощность электроустановки, кВт; Т - годовое число

работы электроустановки, час; kн - коэффициент использования

установки; Цэ - стоимость 1кВт∙ ч электроэнергии, 4,8 тенге.

Сз - годовая заработная плата обслуживающего

персонала.

Сз = n ∙ Тр ∙ rс

+ Нс, (4.5)

где n - число работников, чел.; Тр - время,

затрачиваемое на обслуживание установки, час; rс - часовая ставка

работников, 556 тенге; Нс - соц отчисления.

Сн - Затраты на вспомогательные материалы, 1% от

общих эксплуатационных затрат.

Эксплуатационные затраты:

-ый вариант.

Са + Ср =(Ра+Рр)∙К/100

= 602,55 тыс тенге.

Сэ = Р ∙ Т ∙ kн ∙ Цэ=4,8

∙ 5781 ∙ 0,9 ∙ 0,01 = 259,7 тыс тенге

Р = 4,8 тенге Т = 5781 час, kн = 0,9, Цэ

= 0,01 тыс тенге/кВт.

Сз = n ∙ Тр ∙ rс

+ Нс= 1 ∙ 882 ∙ 0,556 + 21,58 = 512 тыс тенге,

=1; Тр = 882 чса; rс = 556 тенге; Нс

= 21,58 тыс тенге.

Сн =0,01 ∙ 10530,16 = 105,3 тыс тенге

Ст = 9361,5 тыс тенге

С1 = 602,55 + 259,7 + 512 + 105,3 + 9361,5 =

10841,1 тыс тенге.

-ой вариант.

Са + Ср =(Ра+Рр)∙К/100

= (12+18) ∙3728 = 1118,4 тыс тенге.

Сэ = Р ∙ Т ∙ kн ∙ Цэ=

4,8 ∙ 5781 ∙ 0,9 ∙ 0,01 = 259,7 тыс тенге

Р = 4,8 тенге Т = 5781 час, kн = 0,9, Цэ

= 0,01 тыс тенге/кВт.

Сз = n ∙ Тр ∙ rс

+ Нс= 1 ∙ 517 ∙ 0,556 + 12,65 = 300 тыс тенге,

=1; Тр = 517 чса; rс = 556 тенге; Нс

= 21,58 тыс тенге.

Сн =0,01 ∙ 9454,4 = 94,5 тыс тенге

Ст = 7957 тыс тенге

С2 = 1118,4 + 259,7 + 300 + 94,5 + 7957 = 9729,6

тыс тенге.

Экономическая эффективность определяется при сравнении 2-х

вариантов путем определения срока окупаемости капитальных вложений.

Ток =  , лет (4.6)

, лет (4.6)

Приведенные затраты:

-ый вариант

Зпр 1 = Ен ∙ К1 + Собщ.1

= 0,15 ∙ 2008,5 + 10841,1 = 11142,33 тыс тенге.

-ой вариант

Зпр 2 = Ен ∙ К2 + Собщ.2

= 0,15 ∙ 3728 + 9729,6 = 102,89 тыс тенге.

Анализ расчетных данных

Данные расчетов затрат по вариантам сведены в таблицу 4.1

Таблица 4.1 - Сравнение затрат по вариантам

|

№

|

Наименование

затрат

|

Затраты по

вариантам

|

Сравнение

|

|

|

1

|

2

|

|

|

1

|

Капитальные

вложения

|

2008,5

|

3728

|

-1719,5

|

|

2

|

Эксплутационные

затраты

|

10841,05

|

9729,6

|

1111,45

|

|

3

|

Приведенные

затраты

|

11142,325

|

10288,8

|

853,525

|

В таблице 10.1 видно, что приведенные затраты по проектному

варианту ниже, чем по базовому.

Срок окупаемости дополнительных капиталовложений составляет:

Ток =  года.

года.

Ток норм = 1/Ен = 1/0,15 = 6,6

лет - нормированный срок окупаемости.

Таким образом, на основании технико-экономических расчетов

принимаем проектируемый вариант. Экономические показатели приведены на листе

графической части.

Заключение

В данном дипломном проекте рассмотрена технология

производства на предприятии. Произведен расчет и выбор системы освещения в

производственных и вспомогательных помещениях.

В разделе расчет силовой нагрузки произведен расчет расчетных

токов электроприемников и выбраны сечение и марка проводников, пускозащитная

аппаратура, распределительные силовые пункты.

В разделе охрана труда рассмотрены вопросы техники

безопасности, противопожарная безопасность, произведен расчет повторного зануления

и заземления.

Рассмотрены вопросы охраны окружающей среды, представлены

нормы предельно допустимой концентрации вредных веществ.

Основной целью технико-экономических расчетов является

определение оптимального варианта. В проекте производится сравнение двух

вариантов управления электроприводом.

-ый вариант - Существующая система защиты электродвигателя

-ой вариант - проектируемая система управления

электродвигателя.

Выбор второго варианта по экономическим и техническим

соображениям более рационален.

Список использованной литературы

1. Послание

Президента РК к народу Казахстана от 29.01.2012 г.

2. Ю.М.

Жилинский, В.Д. Кулин. Электрическое освещение и облучение - М: Колос, 1982 г.

. И.И.

Мартыненко, П.П. Тищенко. Курсовое и дипломное проектирование по комплексной

электрификации и автоматизации - М: Колос, 1978 г. - 220 с.

. Применение

электрической энергии в сельскохозяйственном производстве. Справочник под ред.

П.И. Листова - М: Колос, 1989 г. - 271 с.

. А.Н.

Басов, А.Т. Шаповалов, С.А. Кожевников. Основы электропривода и автоматическое

управление электроприводом ВСХ - М: Колос, 1972 г. - 344 с.

. Справочник

по проектированию электросетей в сельской местности. Под редакцией П.А. Каткова

- Н: Энергия, 1980 - 350 с.

. Справочная

книга для проектирования электрического освещения. Под редакцией Т.М. Кноринга

- М: Энергия, 1976 г. - 384 с.

. Луковников

А.В. Охрана труда. 5-е изд., перераб. и доп. - М.: Колос, 1984 - 288 с.

9.

В.М. Блок. Пособие к курсовому и дипломному проектированию для

электроэнергетических специальностей вузов. - М.: Высш. шк., 1990. - 383 с.:

ил.

.

Б.А. Князевский, Б.Ю. Липкин. Электроснабжение промышленных предприятий:

Учебник для студентов вузов. - М.: Высш. шк., 1986. - 400 с.: ил.

11.

Микропроцессоры и микропроцессорные комплекты интегральных микросхем.

Справочник. / Под ред. В.А. Шахнова. - М.: «Радио и связь», 1988.

.

Микропроцессоры, архитектура и проектирование микро-ЭВМ. Организация

вычислительных процессов. - М.: Высшая школа, 1986.

.

Микропроцессоры. Средства сопряжения. Контролирующие и

информационно-управляющие системы. / Под ред. Л.Н. Преснухина. - М.: Высшая

школа, 1986.

.

Микропроцессоры. В 3-х книгах. Учеб. для ВТУЗов. / Под ред. Л.Н. Преснухина.

М.: Высшая школа, 1986.