|

d,

мм d,

мм ,

ммn, мм ,

ммn, мм   ,

кНШероховатость, мкмматериалМаслоt,

°C ,

кНШероховатость, мкмматериалМаслоt,

°C

|

|

|

|

|

|

|

|

|

|

|

|

цапфы

|

вкладыша

|

цапфы

|

вкладыша

|

|

|

|

60

|

50

|

2000

|

2

|

1,6

|

3,2

|

Сталь

|

Латунь

|

И-12

|

35…60

|

Определяется величина среднего

удельного давления в подшипнике  , Н/м2, по формуле

, Н/м2, по формуле

, (1)

, (1)

где  - радиальная нагрузка, Н;

- радиальная нагрузка, Н;

- длина подшипника, м

- длина подшипника, м

d - диаметр

вала, м.

Устанавливается допускаемая минимальная

толщина масляного слоя,  , м, по

формуле

, м, по

формуле

(2)

(2)

где k -

коэффициент запаса надежности по толщине масляного слоя  ;

;

мкм - добавка на неразрывность

масляного слоя;

мкм - добавка на неразрывность

масляного слоя;

- шероховатость поверхности

соответственно цапфы и вкладыша, м;

- шероховатость поверхности

соответственно цапфы и вкладыша, м;

- поправка учитывающая отклонения

нагрузки, скорости, температуры, вязкости масла от расчетных значений, м (

- поправка учитывающая отклонения

нагрузки, скорости, температуры, вязкости масла от расчетных значений, м ( = 2…3 мкм).

= 2…3 мкм).

Определяем оптимальный диаметральный

зазор

(3)

(3)

где d

- диаметр вала, м;

- динамическая вязкость масла,

- динамическая вязкость масла,  . Значение

. Значение  определяют

по рисунку 3.3 или 3.4 для большей температуры работы соединения из указанного

в исходных данных диапазона;

определяют

по рисунку 3.3 или 3.4 для большей температуры работы соединения из указанного

в исходных данных диапазона;

- угловая скорость,

- угловая скорость,  где n - частота

вращения цапфы,

где n - частота

вращения цапфы,  ;

;

P - среднее

давление в подшипнике, Па;

- коэффициент, постоянный для

данного отношения l / d, где l - длина

подшипника, d - диаметр

вала. Значение

- коэффициент, постоянный для

данного отношения l / d, где l - длина

подшипника, d - диаметр

вала. Значение  определяется

по таблице 3.1.

определяется

по таблице 3.1.

м - диаметр вала

м - диаметр вала

при

при

при

при

м

м

при

при

при

при

. Определяем предельные значения

диаметральных зазоров - наименьшего  и наибольшего

и наибольшего  , м, по

формулам

, м, по

формулам

где  ,

,  - коэффициенты, определяемые по

таблице 3.1;

- коэффициенты, определяемые по

таблице 3.1;

,

,  - динамическая вязкость масла, соответствующая

средним температурам смазочного слоя при

- динамическая вязкость масла, соответствующая

средним температурам смазочного слоя при  =

= и

и  =

= , Па

, Па , соответственно. Значения

, соответственно. Значения  ,

,  определяют

по рисунку 3.3 или 3.4, причем значение

определяют

по рисунку 3.3 или 3.4, причем значение  принимают для большей температуры

из указанной в исходных данных (наибольшее тепловыделение происходит при

минимальном зазоре), а значение

принимают для большей температуры

из указанной в исходных данных (наибольшее тепловыделение происходит при

минимальном зазоре), а значение  - для меньшей;

- для меньшей;

угловая скорость,

угловая скорость,  ;

;

D - диаметр

вала, м;

- среднее давление, Па;

- среднее давление, Па;

- толщина масляного слоя, при

которой обеспечивается жидкостное трение, м,

- толщина масляного слоя, при

которой обеспечивается жидкостное трение, м,  =

=  .

.

Определяем, с учетом условия

эксплуатации подшипника предельные значения функциональных диаметральных

зазоров  и

и  , м, по

формулам:

, м, по

формулам:

где  - учитывающая изменение зазора в

результате температурных деформаций цапфы и вкладыша, м. Она определяется по

формуле

- учитывающая изменение зазора в

результате температурных деформаций цапфы и вкладыша, м. Она определяется по

формуле

где

- коэффициенты линейного расширения

материалов вкладыша и цапфы, °C

- коэффициенты линейного расширения

материалов вкладыша и цапфы, °C . Значения

. Значения  и

и  определяют

по таблице 3.2. [8, с. 17].

определяют

по таблице 3.2. [8, с. 17].

- разность между наибольшей рабочей

температурой вкладыша и цап-фы подшипника соответственно и температурой при

сборке, °C;

- разность между наибольшей рабочей

температурой вкладыша и цап-фы подшипника соответственно и температурой при

сборке, °C;

- поправка, учитывающая увеличение

зазора при износе поверхностей вкла-дыша и цапфы, м. Ее определяют по формуле:

- поправка, учитывающая увеличение

зазора при износе поверхностей вкла-дыша и цапфы, м. Ее определяют по формуле:

где  - шероховатости поверхностей соответственно

вкладыша и цапфы, м.

- шероховатости поверхностей соответственно

вкладыша и цапфы, м.

м

м

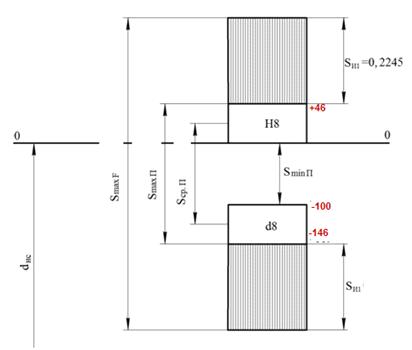

По Гост 25347-82 выбираем

стандартную посадку, у которой средний зазор

Данному условию удовлетворяет

посадка предпочтительного применения, например:

Верхнее отклонение отверстия

Нижнее отклонение отверстия

Верхнее отклонение вала

Нижнее отклонение отверстия

у которой  ,

,  ,.

,.

Вычислим коэффициент нагруженности

подшипника  :

:

,

,

Найти относительный эксцентриситет

При  и

и  =

=  , то

, то  .

.

При  , в подшипнике скольжения возможен

неустойчивый режим работы и вибрация вала.

, в подшипнике скольжения возможен

неустойчивый режим работы и вибрация вала.

Для избежания этих явлений необходимо выбрать

другую посадку, например из основного отбора

Верхнее отклонение отверстия

Нижнее отклонение отверстия

Верхнее отклонение вала

Нижнее отклонение отверстия

у которой  ,

,  ,.

,.

. Проверить, обеспечивается ли при

наименьшем зазоре этой посадки  жидкостная смазка. Для этого

необходимо ещё раз вычислить CR и найти

жидкостная смазка. Для этого

необходимо ещё раз вычислить CR и найти

При  ,

,

При  и

и  ;

;  .

.

. Определить наименьшую толщину

масляного слоя  при

при

. Вычислить коэффициент запаса

надёжности по толщине масляного слоя

.

.

Из расчёта видно, что при  запас

надёжности по толщине масляного слоя обеспечивается и подшипник будет работать

в условиях жидкой смазки.

запас

надёжности по толщине масляного слоя обеспечивается и подшипник будет работать

в условиях жидкой смазки.

Посадка выбрана

правильно и

выбрана

правильно и  можно

принять за

можно

принять за  .

.

Значение  не

уменьшилось и осталось равным

не

уменьшилось и осталось равным

Найти предельные отклонения от

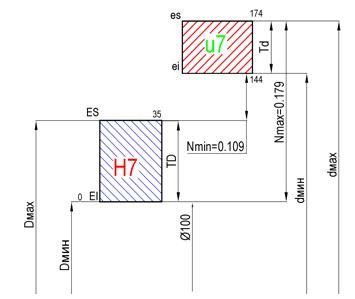

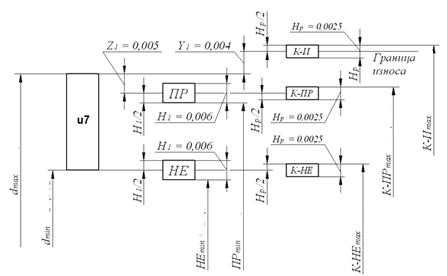

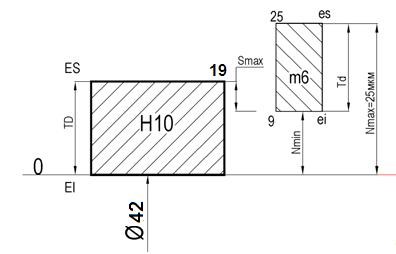

номинального диаметра втулки и вала и построить схему полей допусков посадки ∅ , (рисунок

2)

, (рисунок

2)

Сделать заключение по второй посадке

:

:

) посадка не является

предпочтительной, но выбрана из основного отбора;

) коэффициент запаса надёжности по

толщине масляного слоя равен  3) запас деталей ПС на износ равен

3) запас деталей ПС на износ равен  ;

;

Рисунок 1.1

. Расчет и выбор посадок с натягом

Исходные данные для расчетов приведены в таблице

2.1.

Таблица 2.1 - Исходные данные

|

,

мм ,

мм мм мм ,

мм ,

мм ,мм ,мм ,

кН ,

кН  Шероховатость

мкмМатериал Шероховатость

мкмМатериал

|

Вид

сборки

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

вала

|

втулки

|

Втулка

|

вал

|

|

|

|

170

|

100

|

190

|

100

|

12

|

1

|

5

|

8

|

сталь

|

сталь

|

Механическая

|

20

|

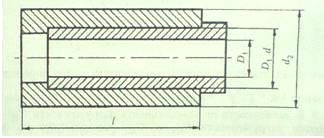

Рисунок 2.1 - Расчетная схема соединения

При расчёте определяются предельные

( и

и  ) величины

натяга в соединении.

) величины

натяга в соединении.

Наименьший функциональный натяг определяется из

условия обеспечения прочности соединения по формулам: при одновременном

совместном нагружении крутящим моментом и осевой силой

гдеf=0,4- коэффициент трения при запрессовке

Па и

Па и  Па - модуль упругости материала, Па

Па - модуль упругости материала, Па

и

и  -коэффициент жёсткости конструкции.

-коэффициент жёсткости конструкции.

Где  и

и  - коэффициенты Пуассона (табл.3)

- коэффициенты Пуассона (табл.3)

Наибольший функциональный натяг определяется из

условия обеспечения прочности соединяемых деталей по формуле:

Определяем величину максимально допустимого

давления на контактных поверхностях

Па, для стали

Па, для стали

б) для вала

Па

Па

а) для отверстия

Па

Па

мкм

мкм

Опреляем значения функциональных

натягов  и

и

Находим

Принимаем

По Гост 25347-89 подбираем

стандартную посадку удолетворяюшей условиям

Наибольший  и

наименьший

и

наименьший  функциональные

(расчетные) натяги обеспечивают прочность деталей при их сборке и прочность

соединения при эксплуатации. По значениям функциональных натягов определяются функциональный

ТNF,

конструкторский TNк и

эксплуатационный TNэ допуски

посадки:

функциональные

(расчетные) натяги обеспечивают прочность деталей при их сборке и прочность

соединения при эксплуатации. По значениям функциональных натягов определяются функциональный

ТNF,

конструкторский TNк и

эксплуатационный TNэ допуски

посадки:

ТNF =  -

-  = 110 - 11

= 99 мкм,

= 110 - 11

= 99 мкм,

Так как TNк=TD+Td, то, в

первом приближении, допуск отверстия

мкм

мкм

Этот допуск отверстия получен в

предположении, что отверстие и вал данного соединения изготовляются по одному

квалитету. При подборе посадки допуск отверстия может быть несколько изменен,

так как в посадках, рекомендованных ГОСТ 25347-82, отверстие и вал могут

изготавливаться по разным квалитетам. Однако в любом случае допуск посадки не

должен значительно отличаться от рассчитанного допуска посадки.

По величине допуска отверстия и его

номинальному диаметру выбирается 7 квалитет для отверстия и подбирается посадка

(ГОСТ 25347-82) из числа рекомендованных, обеспечивающая:

запас прочности деталей при сборке Nзс: Nзс = NmaxF - Nmax,

запас прочности соединения при

эксплуатации Nзэ: Nзэ= Nmin - NminF

и удовлетворяющая условиям: 1) Nзэ> Nзс 2) Nзэ ® max.

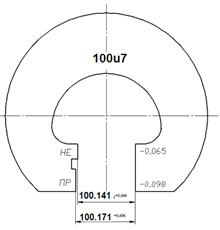

Такой является посадка Ø100

H7/u7

(ES = +35 мкм,EI

= 0 мкм, es

= +179, ei=+144мкм):

Nmin=109мкм, Nmax =179мкм.

Схему расположения полей допусков чертим в

системе отверстия

Рисунок 2.2

3. Расчет и выбор посадок подшипников качения

Исходные данные для расчета приведены в таблице

3.1.

Таблица 3.1 - Исходные данные

|

Подшипник

|

R, H

|

Остальные

данные

|

|

5-407

|

4300

|

Вращается

вал. Нагрузка с ударами и вибрацией, перегрузка до 300 %. Корпус чугунный,

разъемный. Осевой нагрузки нет.

|

Подшипники качения

Исходные данные:

тип подшипника - 407;

класс точности - 5

R= 4,3кн - радиальная нагрузка

а) внутреннее - циркуляционное нагружение (вал

вращается), наружное - местное нагружение;

Из справочной литературы выбираем параметры

заданного подшипника

внутренний диаметр подшипника d

= 35 мм;

наружный диаметр подшипника D

= 100 мм;

ширина b=25

мм

фаска кольца r=2,5мм

Расчёт величины интенсивности радиальной

нагрузки.

Расчёт величины интенсивности радиальной

нагрузки проводим по формуле:

,

,

где PR - интенсивность

радиальной нагрузки; - заданная радиальная нагрузка;

В - рабочая ширина подшипника; d

- динамический коэффициент посадки, зависящий от характера нагрузки, kd

=1,8, т.к. перегрузки до 300%; - коэффициент, учитывающий степень ослабления

посадки при полом вале и тонкостенном корпусе, F=1, т.к. вал сплошной; a

- коэффициент неравномерности распределения радиальной нагрузки между рядами

роликов в двухрядных конических роликоподшипниках или между сдвоенными шарикоподшипниками

при наличии осевой нагрузки А на опору, Fа=1, т.к. подшипник

шариковый однорядный.

кН/м.

кН/м.

Заданным условиям соответствует поле

допуска вала Æ35k6

Условное обозначение соединения

"внутреннее кольцо -вал" в нашем случае

Где  -поле допуска внутреннего кольца

подшипника 5-го класса точности

-поле допуска внутреннего кольца

подшипника 5-го класса точности

По Гост 3325-85

Æ35 .

.

Æ35 - Верхнее отклонение ES=0

- Верхнее отклонение ES=0

Нижнее отклонение EI=-8мкм

Æ35 - Верхнее отклонение es=18 мкм

- Верхнее отклонение es=18 мкм

Нижнее отклонение ei=2 мкм

Посадку под кольцо, имеющего местный

вид нагружения выбираем для поля допуска корпуса D = 100 мм

посадку

Условное обозначение соединения

"корпус - наружное кольцо подшипника " в нашем случае Æ100 .

.

Где  -поле допуска наружного кольца

подшипника 5-го класса точности

-поле допуска наружного кольца

подшипника 5-го класса точности

Æ100 - Верхнее отклонение ES=+34 мкм

- Верхнее отклонение ES=+34 мкм

Нижнее отклонение EI=+12мкм

Æ100 - Верхнее отклонение es=0

- Верхнее отклонение es=0

Нижнее отклонение ei=-10мкм

Определяем зазоры и натяги в

сопряжениях подшипникового узла

Сопряжение подшипник-вал:

Nmax = es - EI

=0.018-(-0.008)=0.026 мм,

Nmin = ei - ES

=0.002-0=0.002 мм.max

= ES - ei = 0,034-(-0,010)=0,044 ммmin = EI- es=0.012-0=

0.012 мм

Результаты расчётов и выбора посадок

подшипника сводим в табл.3.1.

Таблица 3.2 - Поля допусков колец

подшипника качения, вала и отверстия в корпусе

|

Внутреннее

кольцо

|

Вал

|

Наружное

кольцо

|

Отверстие

в корпусе

|

|

Æ35L5( )Æ35k6( )Æ35k6( )Æ100

l5( )Æ100

l5( )Æ100G6( )Æ100G6(

|

|

|

|

Строим поля допусков

Рис. 3.1 Поля допусков для подшипника

Шероховатость поверхностей.

Шероховатость посадочных поверхностей корпуса и

вала выбираем:

посадочной поверхности внутреннего кольца RA=0,63

мм;

посадочной поверхности внешнего кольца RA=1,25

мм.

Допуск цилиндричности присоединяемых

поверхностей не должен превышать для подшипников 5-го класса 1/5

допуска на размер. Рассчитанное значение определяют до ближайшего значения по

ГОСТ 24643-81 что соответствует: для вала 5-ей степени точности - 2 мкм; для

корпуса 5-ей степени точности - 2 мкм.

Рисунок 3.2. Подшипник в сборе

4. Расчет и выбор калибров для контроля деталей

гладких цилиндрических соединений

Рассчитать и подобрать калибры для контроля

деталей (отверстия и вала) гладких цилиндрических соединений. Исходными данными

для задания 4 являются номинальный диаметр и посадка, которые принимаются из

задания 1 или 2 после их выполнения. Порядок выполнения задания приведен 6.2.

Исходные данные посадка Ø100

H7/u7.

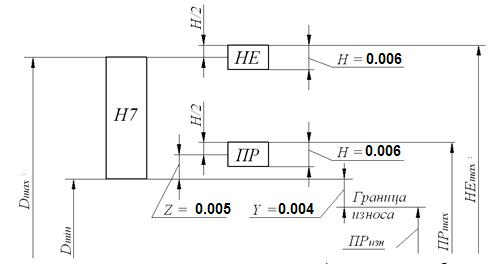

Расчет исполнительных размеров калибров для

контроля отверстия

Исходный размер отверстия - Æ100Н7.

Расположение полей допусков и отклонений

относительно полей границ допусков изделий указано на рисунке 4.1.

Рисунок 4.1

Рисунок 4.2- Схема расположения полей допусков

калибра-пробки

H - допуск на

изготовление калибра, H

= 6 мкм;

Z - отклонение

середины поля допуска на изготовление проходного калибра для отверстия

относительно наименьшего предельного размера изделия, Z

= 5 мкм;

Y - допустимый выход

размера изношенного проходного калибра для отверстия за границу поля допуска

изделия, Y = 4 мкм.

Отверстие Æ100Н7:

верхнее отклонение ES

= +35 мкм,

нижнее отклонение EI

= 0 мкм.

Предельные размеры отверстия Æ100Н7:

Dmax = D + ES = 100

+ 0,035 = 100,035

(мм),

Dmin = D + EI = 100

+ 0 = 100 (мм).

Вычисляем:

наибольший размер нового проходного калибра

(мм);

(мм);

наименьший размер изношенного калибра

(мм);

(мм);

наибольший размер непроходного нового калибра

(мм).

(мм).

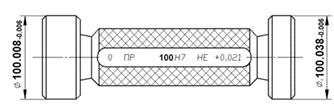

Исполнительные размеры для калибра-пробки Æ100Н7:

(мм);

(мм);

(мм).

(мм).

Рисунок 4.3. Эскиз калибра-пробки

Расчет исполнительных размеров калибров для

контроля вала

Исходный размер вала - Æ100u7.

Расположение полей допусков и отклонений

относительно полей границ допусков изделий указано на рисунке 4.4.

Рисунок 4.4 - Схема расположения полей допусков

калибра-скобы

Определяем значения:

|

Z, Z1

Y, Y1

α,

α1

H, H1

Hs

Hp

|

5

4 0 6

4

2,5

|

1

- допуск на изготовление калибра скобы, H1

= 6 мкм;

Z1

- отклонение середины поля допуска на изготовление проходного калибра для вала

относительно наибольшего предельного размера изделия, Z1

=

5 мкм;

Y1

- допустимый выход размера изношенного проходного калибра для вала за границу

поля допуска изделия, Y1

= 4 мкм;

Нр - допуск на изготовление

контрольного калибра для скобы, Нр = 2,5 мкм.

Вал Æ100u7.

верхнее отклонение es

= 179 ìêì,

нижнее отклонение ei

= 144 ìêì.

Ïðåäåëüíûå

ðàçìåðû âàëà

Æ100u7.:

dmax = d + es = 100 + 0,179 = 100,179 (мм),min

= d + ei = 100 + 0,144 = 100,144 (мм).

Вычисляем:

наименьший

размер нового проходного калибра

(ìì);

(ìì);

íàèáîëüøèé

ðàçìåð èçíîøåííîãî

êàëèáðà

(ìì);

(ìì);

íàèìåíüøèé

ðàçìåð íåïðîõîäíîãî

íîâîãî êàëèáðà

(ìì).

(ìì).

Èñïîëíèòåëüíûå

ðàçìåðû äëÿ êàëèáðà-ñêîáû

Æ100u7:

(ìì);

(ìì);

(ìì).

(ìì).

Ñòàíäàðòîì

ïðèíÿòû ñëåäóþùèå

îáîçíà÷åíèÿ

ðàçìåðîâ è äîïóñêîâ:-

íîìèíàëüíûé

ðàçìåð èçäåëèÿ;min

- íàèìåíüøèé

ïðåäåëüíûé ðàçìåð

èçäåëèÿ;max - íàèáîëüøèé

ïðåäåëüíûé ðàçìåð

èçäåëèÿ;

Ò - äîïóñê

èçäåëèÿ;

Ðèñóíîê

4.5. Ýñêèç êàëèáðà-ñêîáû

Í - äîïóñê

íà èçãîòîâëåíèå

êàëèáðîâ (çà èñêëþ÷åíèåì

êàëèáðîâ ñî ñôåðè÷åñêèìè

èçìåðèòåëüíûìè

ïîâåðõíîñòÿìè)

äëÿ îòâåðñòèÿ;

Ís - äîïóñê

íà èçãîòîâëåíèå

êàëèáðîâ ñî ñôåðè÷åñêèìè

èçìåðèòåëüíûìè

ïîâåðõíîñòÿìè

äëÿ îòâåðñòèÿ;

Í1 - äîïóñê

íà èçãîòîâëåíèå

êàëèáðîâ äëÿ âàëà;

Íð - äîïóñê

íà èçãîòîâëåíèå

êîíòðîëüíîãî

êàëèáðà äëÿ ñêîáû;-

îòêëîíåíèå ñåðåäèíû

ïîëÿ äîïóñêà íà

èçãîòîâëåíèå

ïðîõîäíîãî êàëèáðà

äëÿ îòâåðñòèÿ

îòíîñèòåëüíî

íàèìåíüøåãî

ïðåäåëüíîãî ðàçìåðà

èçäåëèÿ;1 - îòêëîíåíèå

ñåðåäèíû ïîëÿ

äîïóñêà íà èçãîòîâëåíèå

ïðîõîäíîãî êàëèáðà

äëÿ âàëà îòíîñèòåëüíî

íàèáîëüøåãî

ïðåäåëüíîãî ðàçìåðà

èçäåëèÿ;- äîïóñòèìûé

âûõîä ðàçìåðà

èçíîøåííîãî

ïðîõîäíîãî êàëèáðà

äëÿ îòâåðñòèÿ

çà ãðàíèöó ïîëÿ

äîïóñêà èçäåëèÿ;1

- äîïóñòèìûé âûõîä

ðàçìåðà èçíîøåííîãî

ïðîõîäíîãî êàëèáðà

äëÿ âàëà çà ãðàíèöó

ïîëÿ äîïóñêà èçäåëèÿ;

a - âåëè÷èíà

äëÿ êîìïåíñàöèè

ïîãðåøíîñòè

êîíòðîëÿ êàëèáðàìè

îòâåðñòèé ñ ðàçìåðàìè

ñâûøå 180 ìì;

a1 - âåëè÷èíà

äëÿ êîìïåíñàöèè

ïîãðåøíîñòè

êîíòðîëÿ êàëèáðàìè

âàëîâ ñ ðàçìåðàìè

ñâûøå 180 ìì.

5. Âûáîð ïîñàäîê

øïîíî÷íûõ ñîåäèíåíèé

Ïî äèàìåòðó

âàëà d

= 42 è êîíñòðóêöèè

øïîíêè îïðåäåëèòü

îñíîâíûå ðàçìåðû

øïîíêè è ïàçîâ

è ïîäîáðàòü ïîñàäêè

øïîíî÷íîãî ñîåäèíåíèÿ

â çàâèñèìîñòè

îò âèäà ïîñëåäíåãî

èëè îðèåíòèðîâàííîãî

íàçíà÷åíèÿ ïîñàäîê.

Óñòàíîâèòü òðåáîâàíèÿ

ê òî÷íîñòè ðàñïîëîæåíèÿ

ïàçîâ è øåðîõîâàòîñòè

ïîâåðõíîñòåé

ïàçîâ è øïîíêè.

Âàðèàíòû è èñõîäíûå

äàííûå ê çàäàíèþ

5 ïðèâåäåíû â òàáëèöå

5.1, ïîðÿäîê âûïîëíåíèÿ

çàäàíèÿ - â 7. 2.

Òàáëèöà

5.1

|

Îðèåíòèðîâî÷íîå

íàçíà÷åíèå

ïîñàäîêÂèä ñîåäèíåíèÿÊîíñòðóêöèÿ

øïîíêè Îðèåíòèðîâî÷íîå

íàçíà÷åíèå

ïîñàäîêÂèä ñîåäèíåíèÿÊîíñòðóêöèÿ

øïîíêè

|

|

|

|

|

42

|

-

|

Ïëîòíîå

|

Ïðèçìàòè÷åñêàÿ

|

Òàáëèöà

5.2. Èñõîäíûå äàííûå

äëÿ âûáîðà ïîñàäêè

øïîíî÷íîãî ñîåäèíåíèÿ

|

Äèàìåòð

âàëà, ìì

|

Ôîðìà

øïîíêè

|

Âèä

øïîíî÷íîãî ñîåäèíåíèÿ

|

|

42

|

ïðèçìàòè÷åñêàÿ

|

ïëîòíîå

Ïî ÃÎÑÒ

23360 - 78, âûáèðàåì øèðèíó

øïîíêè - b

= 12 ìì; âûñîòó øïîíêè

- h = 8 ìì;

ãëóáèíó ïàçà

âàëà - t1

= 5 ìì; ãëóáèíó ïàçà

âòóëêè - t2

= 3,3 ìì; äëèíó øïîíêè

( ïðîèçâîëüíî )

- l = 80 ìì.

Âû÷èñëèòü

ðàçìåðû:

d - t1

= 42 - 5 = 37 ìì;

d + t2

= 42 + 3,3 = 45,3 ìì.

ñîîòâåòñòâèè

ñ çàäàíèåì âûáðàòü

ïîëÿ äîïóñêîâ

ïî øèðèíå b

äëÿ

äåòàëåé øïîíî÷íîãî

ñîåäèíåíèÿ.

Òàáëèöà

5.3 - Ïîëÿ äîïóñêîâ

äëÿ äåòàëåé øïîíî÷íîãî

ñîåäèíåíèÿ ïî

øèðèíå b

|

Âèä

øïîíî÷íîãî ñîåäèíåíèÿ

|

Ïîëÿ

äîïóñêîâ ïî øèðèíå

b

|

|

øïîíêè

|

ïàçà

âàëà

|

ïàçà

âòóëêè

|

|

íîðìàëüíîå

|

h9

|

Ð9

|

Ð9

|

Äëÿ íîðìàëüíîãî

ñîåäèíåíèÿ ïîëå

äîïóñêîâ ïî øèðèíå

b: øïîíêè

- h9; äëÿ

ïàçà âàëà - Ð9; ïàçà

âòóëêè - Ð9.

Ïîñàäêè:

øïîíêà - ïàç âàëà

12Ð9/h9; øïîíêà

- ïàç âòóëêè 12Ð9/h9.

Äëÿ ïîñàäêè

âàë âòóëêà ïðèíèìàåì

äë òî÷íîãî öåíòðèðîâàíèÿ

Ïîñàäêà

Æ42 - ïîñàäêà

ïåðåõîäíàÿ - ïîñàäêà

ïåðåõîäíàÿ

Íàéòè

ïðåäåëüíûå îòêëîíåíèÿ

è îïðåäåëèòü ïðåäåëüíûå

ðàçìåðû, çàçîðû

è íàòÿãè äëÿ äåòàëåé

øïîíî÷íîãî ñîåäèíåíèÿ.

Äëÿ øïîíêè

h9:

âåðõíåå

îòêëîíåíèå -  ìêì ìêì

íèæíåå

îòêëîíåíèå -  ìêì; ìêì;

Äëÿ ïàçà

âàëà

âåðõíåå

îòêëîíåíèå -  ìêì ìêì

íèæíåå

îòêëîíåíèå -  ìêì; ìêì;

Äëÿ ïàçà

âòóëêè  : :

âåðõíåå

îòêëîíåíèå -  ìêì ìêì

íèæíåå

îòêëîíåíèå -  ìêì; ìêì;

Ïîñòðîèì

ñõåìó ðàñïîëîæåíèÿ

ïîëåé äîïóñêîâ

äåòàëåé øïîíî÷íîãî

ñîåäèíåíèÿ, íàíåñòè

ïðåäåëüíûå îòêëîíåíèÿ,

ïðåäåëüíûå ðàçìåðû

è îïðåäåëèòü çàçîðû

(íàòÿãè).

ñîåäèíåíèå

“øïîíêà -“ ïàç âàëà

“:

ìì ìì

ìì ìì

ñîåäèíåíèå

” øïîíêà -ïàç âòóëêè

“:

ìì ìì

ìì ìì

ìì ìì

ñîåäèíåíèå

“øïîíêà -“âàë âòóëêà

“:

ñîåäèíåíèå

” øïîíêà -ïàç âòóëêè

“:

ìì ìì

ìì ìì

ìì ìì

Íàçíà÷èì

îòêëîíåíèÿ íà

âñå îñòàëüíûå

ðàçìåðû øïîíêè

è øïîíî÷íûõ ïàçîâ

íà âàëó è âî âòóëêå:

íà âûñîòó

øïîíêè - 8h11(-0,09);

íà äëèíó øïîíêè

- 80h14(-0,870);

íà äëèíó

ïàçà âàëà - 80h15 (-1.400);

íà ãëóáèíó

ïàçà âàëà - d - t137-0.2 ;

íà ãëóáèíó

ïàçà âòóëêè - d + t245,3+0.2.

Âû÷åðòèì

ýñêèçû øïîíî÷íîãî

ñîåäèíåíèÿ â

ñáîðå è äåòàëåé,

îáîçíà÷èòü ïîñàäêè,

îòêëîíåíèÿ ðàçìåðîâ,

ôîðìû è øåðîõîâàòîñòü.

Ðèñóíîê

5.1 - Ñõåìà ðàñïîëîæåíèÿ

ïîëåé äîïóñêîâ

äåòàëåé øïîíî÷íîãî

ñîåäèíåíèÿ ïî

b

Ðèñóíîê

5.2 - Ñõåìà ðàñïîëîæåíèÿ

ïîëåé äîïóñêîâ

äåòàëåé øïîíî÷íîãî

ñîåäèíåíèÿ ïî

d

. Âûáîð

ïîñàäîê ïðÿìîáî÷íûõ

øëèöåâûõ ñîåäèíåíèé

Ïî íàðóæíîìó

äèàìåòðó âàëà

D è ñåðèè

îïðåäåëèòü ðàçìåðû

ïðÿìîáî÷íîãî

øëèöåâîãî ñîåäèíåíèÿ.

çàâèñèìîñòè

îò òðåáîâàíèé

ê òî÷íîñòè öåíòðèðîâàíèÿ

äåòàëåé è òâåðäîñòè

âòóëêè âûáðàòü

ñïîñîá öåíòðèðîâàíèÿ.

Èñõîäÿ èç õàðàêòåðà

ñîåäèíåíèÿ îïðåäåëèòü

ïîñàäêè øëèöåâîãî

ñîåäèíåíèÿ. Óñòàíîâèòü

òðåáîâàíèÿ ê

ñèììåòðè÷íîñòè

áîêîâûõ ñòîðîí

øëèöåâ è øåðîõîâàòîñòè

ïîâåðõíîñòåé

âàëà è âòóëêè.

Âàðèàíòû è èñõîäíûå

äàííûå ê çàäàíèþ

ïðèâåäåíû â òàáëèöå

6.1, ïîðÿäîê âûïîëíåíèÿ

- â 8. 2.

Òàáëèöà

6.1

|

ÑåðèÿÒî÷íîñòü

öåíòðèðîâàíèÿÒâåðäîñòü

âòóëêèÕàðàêòåð

ñîåäèíåíèÿ ÑåðèÿÒî÷íîñòü

öåíòðèðîâàíèÿÒâåðäîñòü

âòóëêèÕàðàêòåð

ñîåäèíåíèÿ

|

|

|

|

|

|

102

|

Ñðåäíÿÿ

|

Âûñîêàÿ

|

Íåâûñîêàÿ

|

Íåïîäâèæíîå,

äëÿ ïåðåäà÷è íåáîëüøèõ

êðóòÿùèõ ìîìåíòîâ,

áåç ðåâåðñèðîâàíèÿ

|

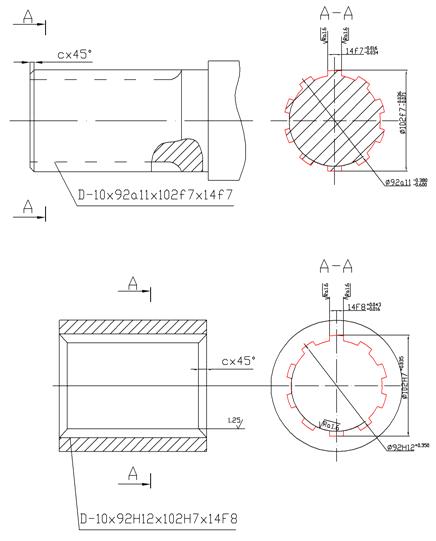

Èñõîäíûå

äàííûå:

- òèï ñîåäèíåíèÿ

- íåïîäâèæíîå;

- ñïîñîá

öåíòðèðîâàíèÿ

- ïî D (íàðóæíîìó

äèàìåòðó)

ïðèíèìàåì

ýòîò ñïîñîá öåíòðèðîâàíèÿ

ïðè ïåðåäà÷å ìàëûõ

êðóòÿùèõ ìîìåíòîâ

- íîìèíàëüíûé

ðàçìåð íàðóæíîãî

äèàìåòðà D

= 102 ìì.

Îïðåäåëÿåì

îñíîâíûå ïàðàìåòðû

øëèöåâîãî ñîåäèíåíèÿ

(ÃÎÑÒ 1139-80)

Òàáëèöà

6.2

|

z

´

d ´

D ´

b, ìì (z - ÷èñëî çóáüåâ)

|

d1,

ìì

|

a,

ìì

|

ñ,

ìì

|

r,

ìì, íå áîëåå

|

|

íå

ìåíåå

|

|

|

|

Ñðåäíÿÿ

ñåðèÿ

|

|

10

´

92 ´

102 ´

14

|

87,3

|

4,50

|

0,5

|

0,5

|

ãäå z=10

- ÷èñëî çóáüåâ;

d =92 ìì

- âíóòðåííèé äèàìåòð;

b =14 ìì

- øèðèíà øëèöà.

. Â çàâèñèìîñòè

îò çàäàííîãî

ñïîñîáà öåíòðèðîâàíèÿ

(ïî D ) íàçíà÷àåì

ïîñàäêè äëÿ öåíòðèðóþùèõ

è íå öåíòðèðóþùèõ

ïîâåðõíîñòåé

(òàáë. 2,):

- äëÿ âíóòðåííåãî

äèàìåòðà d -

äëÿ íàðóæíîãî

äèàìåòðà D -  ; ;

äëÿ øèðèíû

øëèöà -  . .

Óñëîâíîå

îáîçíà÷åíèå

øëèöåâîãî ñîåäèíåíèÿ

D - 10´92 ´102 ´102 ´14 ´14 . .

Îïðåäåëÿåì

ïðåäåëüíûå ðàçìåðû

è äîïóñêè îñíîâíûõ

ïàðàìåòðîâ øëèöåâîãî

ñîåäèíåíèÿ.

Îïðåäåëÿåì

ïðåäåëüíûå ðàçìåðû

è äîïóñêè îñíîâíûõ

ïàðàìåòðîâ øëèöåâîãî

âàëà.

Óñëîâíîå

îáîçíà÷åíèå

øëèöåâîãî âàëà

-

D - 10´92 ´102 ´102 ´14 ´14 . .

) Âíóòðåííèé

äèàìåòð d = 92

Ïðåäåëüíûå

îòêëîíåíèÿ:

âåðõíåå

es = -380 ìêì;

íèæíåå

ei = -600 ìêì.

Ïðåäåëüíûå

ðàçìåðû d:

Íàèáîëüøèé

d max = d + es = 92 -

0,380 = 91,620 (ìì);

íàèìåíüøèé

d min = d + ei = 92 -

0,600 = 91,400 (ìì).

Äîïóñê

ðàçìåðà

Td= dmax - dmin = es - ei =

-0,380-(-0,600)=0,220(ìì).

) Íàðóæíûé

äèàìåòð D = 102 . .

Ïðåäåëüíûå

îòêëîíåíèÿ:

âåðõíåå

es = -36 ìêì;

íèæíåå

ei = -71 ìêì.

Ïðåäåëüíûå

ðàçìåðû D:

íàèáîëüøèéDmax = D + es = 102 -

0,036 = 101,964 (ìì);

íàèìåíüøèé

Dmin = D + ei = 102 -

0,071 = 101,929 (ìì).

Äîïóñê

ðàçìåðà

TD = Dmax - Dmin = es - ei =

-0,036-(-0,071)= 0.035(ìì).

) Øèðèíà

çóáà (øëèöà) b = 14 . .

Ïðåäåëüíûå

îòêëîíåíèÿ:

âåðõíåå

es = -16 ìêì;

íèæíåå

ei = -34 ìêì.

Ïðåäåëüíûå

ðàçìåðû b:

íàèáîëüøèébmax = b + es = 14 -

0,016 = 13,984 (ìì);

íàèìåíüøèé

bmin = b + ei = 14 -

0,034 = 13,966 (ìì).

Äîïóñê

ðàçìåðà

Tb = bmax - bmin = es - ei =-

0,016-(-0,034)=0,018 (ìì).

Îïðåäåëÿåì

ïðåäåëüíûå ðàçìåðû

è äîïóñêè îñíîâíûõ

ïàðàìåòðîâ øëèöåâîé

âòóëêè.

Óñëîâíîå

îáîçíà÷åíèå

øëèöåâîé âòóëêè

- D - 10´92 ´102 ´102 ´14 ´14 . .

1) Âíóòðåííèé

äèàìåòð d

= 92 H12

Ïðåäåëüíûå

ðàçìåðû d:

âåðõíåå

es = +350 ìêì;

íèæíåå ei

= 0 ìêì.

íàèáîëüøèéd

max

= d + es

= 92 + 0,350 = 92,350 (ìì);

íàèìåíüøèé

d min

= d + ei

= 92 - 0 = 92 (ìì).

Äîïóñê ðàçìåðà

Td=

dmax

- dmin = es

- ei =

0,350-(-0,000)=0,350 (ìì).

) Íàðóæíûé

äèàìåòð D

= 102H7.

Ïðåäåëüíûå

îòêëîíåíèÿ:

âåðõíåå

ES = +35 ìêì;

íèæíåå EI

= 0 ìêì.

Ïðåäåëüíûå

ðàçìåðû D:

íàèáîëüøèéDmax

= D + ES

= 102 + 0,035 = 102,035 (ìì);

íàèìåíüøèéDmin

= D + EI

= 102 + 0 = 102 (ìì).

Äîïóñê ðàçìåðà

TD

= Dmax

- Dmin

= ES - EI

=0,035-0= 0,035(ìì).

3) Øèðèíà

çóáà (øëèöà) b

= 14F8.

Ïðåäåëüíûå

îòêëîíåíèÿ:

âåðõíåå

ES = +43 ìêì;

íèæíåå EI

= +16 ìêì.

Ïðåäåëüíûå

ðàçìåðû:

Íàèáîëüøèé

bmax = b

+ ES = 14+ 0,043 =

14,043 (ìì);

íàèìåíüøèé

bmin = b

+ EI = 14 + 0,016 =

14,016 (ìì).

Äîïóñê ðàçìåðà

Tb

= bmax - bmin

= ES - EI

=0.043-0.016=0,027 (ìì).

Ñòðîèì ñõåìû

âçàèìíîãî ðàñïîëîæåíèÿ

ïîëåé äîïóñêîâ

öåíòðèðóþùåãî

ýëåìåíòà è äðóãèõ

îñíîâíûõ ïàðàìåòðîâ,

à òàêæå ðàññ÷èòûâàåì

õàðàêòåðèñòèêè

ýòèõ ïîñàäîê.

1) Ïîñàäêà

ïî öåíòðèðóþùåìó

ýëåìåíòó D 102

Ðèñóíîê

6.1 - Ñõåìà ðàñïîëîæåíèÿ

ïîëåé äîïóñêîâ

Õàðàêòåðèñòèêè

ïîñàäêè:

Ìàêñèìàëüíûé

çàçîð

Smax = ES - ei =

0,035 - (-0,071) = 0,106 (ìì).

Ìèíèìàëüíûé

çàçîð

Smin = EI - es = 0

- (-0,036) = 0,036 (ìì).

Äîïóñê

ïîñàäêè

TS = Smax - Smin = 0,106 -

0,036 = 0,070 (ìì),

) Ïîñàäêà

ïî âíóòðåííåìó

äèàìåòðó d . .

Õàðàêòåðèñòèêè

ïîñàäêè:

Ìàêñèìàëüíûé

çàçîð

Smax = ES - ei =

0,210 -

(-0,480) =

0,690 (ìì).

Ìèíèìàëüíûé

çàçîð

Smin = EI - es = 0

- (-0,320) =

0,320 (ìì).

Äîïóñê

ïîñàäêè

TS = Smax - Smin = 0,690 -

0,320 = 0,370 (ìì),

Ðèñóíîê

6.2

) Ïîñàäêà

ïî øèðèíå øëèöà

b: 14 . .

Õàðàêòåðèñòèêè

ïîñàäêè:

Ìàêñèìàëüíûé

çàçîð

Smax = ES - ei = 0,043

- (-0,034)

= 0,077

(ìì).

Ìèíèìàëüíûé

çàçîð

Smin = EI - es = 0,016

- (-0,016)

= 0,032

(ìì).

Äîïóñê ïîñàäêè

TS

= Smax - Smin

= 0,077 - 0,032 = 0,045 (ìì),

TS

= Td + TD

= 0,027 + 0,018 = 0,045 (ìì).

Ðèñóíîê

6.3 - Ñõåìà ðàñïîëîæåíèÿ

ïîëåé äîïóñêîâ

Îïðåäåëÿåì

õàðàêòåðèñòèêè

ïîñàäêè ïî öåíòðèðóþùåìó

ýëåìåíòó âåðîÿòíîñòíûì

ìåòîäîì.

Ñðåäíèé

çàçîð

(ìì). (ìì).

Ðèñóíîê

6.4

7. Ðàñ÷åò ðàçìåðíûõ

öåïåé

Èñõîäíûå

äàííûå äëÿ ðàñ÷åòîâ

ïðèâåäåíû â òàáëèöå

7.1.

Òàáëèöà

7.1 - Èñõîäíûå äàííûå

|

Çàìûêàþùåå

çâåíî

|

Ñîñòàâëÿþùèå

ðàçìåðû, ìì

|

Ñïîñîá

ðåøåíèÿ

|

Ïðîöåíò

ðèñêà

|

Çàêîí

ðàñïðåäåëåíèÿ

|

|

A1A2A3A4A5A6 A1A2A3A4A5A6

|

|

|

|

|

|

|

|

|

|

|

1703450163534Îäíîãî

êâàëèòåòà0,1Íîðìàëüíûé 1703450163534Îäíîãî

êâàëèòåòà0,1Íîðìàëüíûé

|

|

|

|

|

|

|

|

|

|

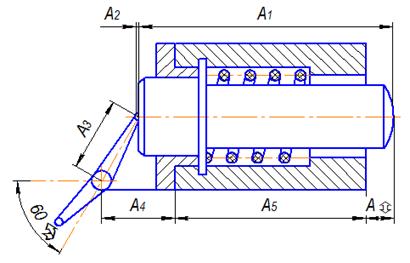

Íà ðèñóíêå

7.1 ïîêàçàíà ðàçìåðíàÿ

öåïü.

Ðèñóíîê

7.1 - Ðàçìåðíàÿ öåïü

Ïîðÿäîê ðàñ÷åòà.

Ïî ñîñòàâëåííîé

ñõåìå ðàçìåðíîé

öåïè îïðåäåëÿþòñÿ

óâåëè÷èâàþùèå

è óìåíüøàþùèå

çâåíüÿ è íîìèíàëüíûé

ðàçìåð  çâåíà

ïî ôîðìóëå çâåíà

ïî ôîðìóëå

Îïðåäåëÿåì

ñðåäíèé äîïóñê,

, (ìêì),

ïî ôîðìóëå , (ìêì),

ïî ôîðìóëå

, ,

ãäå  - äîïóñê

çàìûêàþùåãî

çâåíà, ìêì; - äîïóñê

çàìûêàþùåãî

çâåíà, ìêì;

- êîýôôèöèåíò

ðèñêà çàâèñÿùèé

îò ðèñêà Ð; - êîýôôèöèåíò

ðèñêà çàâèñÿùèé

îò ðèñêà Ð;

- êîýôôèöèåíò

îòíîñèòåëüíîãî

ðàññåÿíèÿ. - êîýôôèöèåíò

îòíîñèòåëüíîãî

ðàññåÿíèÿ.

, [1. ñ. 28, òàáë.

6.4]; , [1. ñ. 28, òàáë.

6.4];

Êîððåêòèðóåì

è íàçíà÷àåì

äîïóñêè íà ñîñòàâíûå

çâåíüÿ

; ;  ; ;  ; ;  ; ;  ; ;

Ïðàâèëüíîñòü

íàçíà÷åíèÿ äîïóñêîâ

ïðîâåðÿåòñÿ ïî

óñëîâèþ

, ,

, ,

Íàçíà÷àåì

ïðåäåëüíûå îòêëîíåíèÿ

íà ñîñòàâíûå

çâåíüÿ

; ;  ; ;  ; ;  ; ;  ; ;

Äåëàåì

ïðîâåðêó ïðàâèëüíîñòè

íàçíà÷åíèÿ ïðåäåëüíûõ

îòêëîíåíèé

8. Ðàñ÷åò ãåîìåòðè÷åñêèõ

ïàðàìåòðîâ ðåçüáîâîãî

ñîåäèíåíèÿ ñ

ìåòðè÷åñêîé

ðåçüáîé

Äëÿ äàííîãî

ðåçüáîâîãî ñîåäèíåíèÿ

ñ ìåòðè÷åñêîé

ðåçüáîé ïîñòðîèòü

ñõåìó ðàñïîëîæåíèÿ

ïîëåé äîïóñêîâ

è ðàññ÷èòàòü

ïðåäåëüíûå ðàçìåðû

äèàìåòðîâ ðåçüáîâîãî

ñîåäèíåíèÿ. Âàðèàíòû

è èñõîäíûå äàííûå

ê çàäàíèþ 8 ïðèâåäåíû

â òàáëèöå 8.1, ïîðÿäîê

âûïîëíåíèÿ - â

10. 2.

Òàáëèöà

8.1

|

Îáîçíà÷åíèå

ðåçüáîâîãî ñîåäèíåíèÿ

|

|

Ì10˟1,25-6G/6å

|

Èñõîäíûå

äàííûå: Ðåçüáà

ìåòðè÷åñêàÿ

. .

Îïðåäåëåíèå

íîìèíàëüíûõ

ïàðàìåòðîâ ðåçüáû

- íàðóæíûé

äèàìåòð - íàðóæíûé

äèàìåòð

- ñðåäíèé

äèàìåòð - ñðåäíèé

äèàìåòð

- âíóòðåííèé

äèàìåòð - âíóòðåííèé

äèàìåòð

Øàã ðåçüáû

Âûñîòà

èñõîäíîãî ïðîôèëÿ

Ðàáî÷àÿ

âûñîòà ïðîôèëÿ

Óãîë ïðîôèëÿ

. .

ñîîòâåòñòâèè

ñ ïîëó÷åííûìè

ðàçìåðàìè âû÷åð÷èâàåì

â ìàñøòàáå óâåëè÷åíèÿ

ïðîôèëü ðåçüáû.

Ïðîôèëü

ðåçüáû (25:1)

Ðèñóíîê

8.1

Îïðåäåëåíèå

ïðåäåëüíûõ ðàçìåðîâ

ðåçüáû

Ïðåäåëüíûå

îòêëîíåíèÿ âíóòðåííåé

ðåçüáû

- âåðõíåå

îòêëîíåíèå ñðåäíåãî

äèàìåòðà. - âåðõíåå

îòêëîíåíèå ñðåäíåãî

äèàìåòðà.

- âåðõíåå

îòêëîíåíèå âíóòðåííåãî

äèàìåòðà. - âåðõíåå

îòêëîíåíèå âíóòðåííåãî

äèàìåòðà.

Íèæíèå

îòêëîíåíèÿ   è è  ðàâíû ðàâíû

. .

Âåðõíèå

îòêëîíåíèÿ

- íèæíåå

îòêëîíåíèå ñðåäíåãî

äèàìåòðà. - íèæíåå

îòêëîíåíèå ñðåäíåãî

äèàìåòðà.

- íèæíåå

îòêëîíåíèå íàðóæíîãî

äèàìåòðà. - íèæíåå

îòêëîíåíèå íàðóæíîãî

äèàìåòðà.

Ïîäñ÷èòûâàåì

ïðåäåëüíûå ðàçìåðû

âíóòðåííåé è

íàðóæíîé ðåçüáû

è çàíîñèì ðåçóëüòàòû

â òàáëèöó.

- íàðóæíûé

äèàìåòð - íàðóæíûé

äèàìåòð

- ñðåäíèé

äèàìåòð - ñðåäíèé

äèàìåòð

- âíóòðåííèé

äèàìåòð - âíóòðåííèé

äèàìåòð

Òàáëèöà

8.2

|

Äèàìåòðû

|

Ðåçüáà

|

Ïðåäåëüíûå

îòêëîíåíèÿ, ìì

|

Ïðåäåëüíûå

ðàçìåðû, ìì

|

|

|

Âåðõíåå

|

Íèæíåå

|

Íàèáîëüøèé

|

Íàèìåíüøèé

|

|

d(D)=10

|

Âíóòðåííÿÿ

Íàðóæíàÿ

|

íå

óñòàíîâëåíî

-0,032

|

0

-0,268

|

-

23,969

|

24

23,732

|

|

d2(D2)=9.188

|

Âíóòðåííÿÿ

Íàðóæíàÿ

|

+0,2

-0,032

|

0

-0,182

|

23,226

22,994

|

23,026

22,844

|

d1(D1)=  Âíóòðåííÿÿ Âíóòðåííÿÿ

Íàðóæíàÿ+0,3

,0320

íå óñòàíîâëåíî22,676

,34422,376

Ïî íàéäåííûì

ïðåäåëüíûì îòêëîíåíèÿì

ðåçüáû ñòðîèì

ñõåìó ïîëåé äîïóñêîâ

ðåçüáû

Ðèñóíîê

8.2 - Ñõåìà ïîëåé

äîïóñêîâ âíóòðåííåé

ðåçüáû 6G

è

íàðóæíîé ðåçüáû

6e

9. Íîðìèðîâàíèå

òî÷íîñòè öèëèíäðè÷åñêèõ

çóá÷àòûõ êîëåñ

è ïåðåäà÷

Äëÿ öèëèíäðè÷åñêîãî

ïðÿìîçóáîãî çóá÷àòîãî

êîëåñà ðàññ÷èòàòü

äëèíó îáùåé íîðìàëè,

ñîñòàâèòü òàáëèöó

ïàðàìåòðîâ â êîòîðóþ

çàíåñòè äàííûå

äëÿ èçãîòîâëåíèÿ

çóá÷àòîãî êîëåñà

è êîíòðîëüíûé

êîìïëåêñ. Âàðèàíòû

è èñõîäíûå äàííûå

ê çàäàíèþ 9 ïðèâåäåíû

â òàáëèöå 9.1, ïîðÿäîê

âûïîëíåíèÿ â

- 11.2.

Òàáëèöà

9.1

|

Ìîäóëü

m,ìì

|

×èñëî

çóáüåâ z

|

Êîýôôèöèåíò

ñìåùåíèÿ x

|

Óñëîâíîå

îáîçíà÷åíèå

òî÷íîñòè è âèä

ñîïðÿæåíèÿ ïî

ÃÎÑÒ 1643 - 81

|

Ïîêàçàòåëè

äëÿ âêëþ÷åíèÿ

â êîíòðîëüíûé

êîìïëåêñ  ñóììàðíîå

ïÿòíî êîíòàêòà ñóììàðíîå

ïÿòíî êîíòàêòà

|

|

4

|

20

|

0

|

8-8-7-Â

|

|

Ïðèìåð óñëîâíîãî

îáîçíà÷åíèÿ

òî÷íîñòè ïåðåäà÷è

ñî ñòåïåíüþ 8 ïî

íîðìàì êèíåìàòè÷åñêîé

òî÷íîñòè, ñî

ñòåïåíüþ 8 ïî íîðìàì

ïëàâíîñòè ðàáîòû,

ñî ñòåïåíüþ 7 ïî

íîðìàì êîíòàêòà

çóáüåâ, ñ âèäîì

ñîïðÿæåíèÿ Â:

-7-6-Â ÃÎÑÒ

1758-81

Äåëèòåëüíûé

èàìåòð çóá÷àòîãî

êîëåñà

×èñëåííûå

çíà÷åíèÿ ïàðàìåòðîâ

äëÿ êîíòðîëÿ çóá÷àòîãî

êîëåñà

Òàáëèöà

9.2

|

Çóá÷àòîå

êîëåñî ãîñò

1643-81 d=80ìì.

Â=18ìì. m=4mm

Âèä

ñîïðÿæåíèÿ - Â

|

Ïîêàçàòåëè

ïî íîðìàì êèíåìàòè÷åñêîé

òî÷íîñòè (ñòåïåíü

òî÷íîñòè 8)  ìêì ìêì

|

ìêì ìêì

|

Ïîêàçàòåëè

ïî íîðìàì ïëàâíîñòè

(ñòåïåíü òî÷íîñòè

8)  ìêì ìêì

ìêì ìêì

|

ìêì ìêì

|

|

|

Ïîêàçàòåëè

ïî íîðìàì êîíòàêòà

(ñòåïåíü òî÷íîñòè

7)

|

Ñóììàðíîå

ïÿòíî êîíòàêòà

Ïî âûñîòå- 55% ïî

äëèíå - 80%

|

Ïîêàçàòåëè

ïî íîðìàì áîêîâîãî

çàçîðà (Âèä ñîïðÿæåíèÿ

Â. ñòåïåíü òî÷íîñòè

ïî íîðìàì êîíòàêòà

ïëàâíîñòè 8) (ñòåïåíü

òî÷íîñòè 8)  ìêì ìêì

ìêì ìêì

ìêì ìêì

20 ìêì 20 ìêì  28 ìêì 28 ìêì

ìêì ìêì

|

-12

ìêì -12

ìêì

|

Ïî íîðìàì

êèíåìàòè÷åñêîé

òî÷íîñòè

ðàäèàëüíîå

áèåíèå çóá÷àòîãî

âåíöà ðàäèàëüíîå

áèåíèå çóá÷àòîãî

âåíöà

- êîëåáàíèå

äëèíû îáùåé íîðìàëè - êîëåáàíèå

äëèíû îáùåé íîðìàëè

Ïî íîðìàì

ïëàâíîñòè

- îòêëîíåíè

øàãà çàöåïëåíèÿ - îòêëîíåíè

øàãà çàöåïëåíèÿ

- ïîãðåøíîñòü

ïðîôèëÿ çóáà - ïîãðåøíîñòü

ïðîôèëÿ çóáà

Ïî íîðìàì

êîíòàêòà çóáüåâ

Ïî íîðìàì

áîêîâîãî çàçîðà

- íàèìåíüøåå

ñìåùåíèå èñõîäíîãî

êîíòóðà - íàèìåíüøåå

ñìåùåíèå èñõîäíîãî

êîíòóðà

- äîïóñêè

íà ñìåùåíèå èñõîäíîãî

êîíòóðà - äîïóñêè

íà ñìåùåíèå èñõîäíîãî

êîíòóðà

íàèìåíüøåå

îòêëîíåíèå ñðåäíåé

äëèíû îáùåé íîðìàëè íàèìåíüøåå

îòêëîíåíèå ñðåäíåé

äëèíû îáùåé íîðìàëè

- äîïóñê

íà äëèíó îáùåé

íîðìàëè - äîïóñê

íà äëèíó îáùåé

íîðìàëè

- äîïóñê

íà äëèíó îáùåé

íîðìàëè - äîïóñê

íà äëèíó îáùåé

íîðìàëè

- äîïóñê

íà òîëùèíó çóáà - äîïóñê

íà òîëùèíó çóáà

Çàêëþ÷åíèå

ðåçóëüòàòå

âûïîëíåíèÿ êóðñîâîé

ðàáîòû ìû ïðèîáðåëè

íàâûêè íàó÷íîãî

èññëåäîâàíèÿ

ðàáîòû, íàó÷èëèñü

ïîëüçîâàòüñÿ

ñïðàâî÷íîé ëèòåðàòóðîé,

ãîñòàìè è òàáëèöàìè.

Äàííàÿ êóðñîâàÿ

ðàáîòà ïîìîãëà

çàêðåïèòü òàêèå

çíàíèÿ êàê:

ðàñ÷åò è

âûáîð ïîñàäîê

ñ çàçîðîì, ðàññìîòðåííûõ

íà ïðèìåðå ïîäøèïíèêîâ

ñêîëüæåíèÿ, ðàáîòàþùèõ

ñî ñìàçêîé;

ðàñ÷åò è

âûáîð ïîñàäîê

ñ íàòÿãîì;

ðàñ÷åò è

âûáîð ïîñàäîê

ïîäøèïíèêîâ êà÷åíèÿ;

- ðàñ÷åò è

âûáîð êàëèáðîâ

äëÿ êîíòðîëÿ äåòàëåé

ãëàäêèõ öèëèíäðè÷åñêèõ

ñîåäèíåíèé;

- âûáîð ïîñàäîê

øïîíî÷íûõ ñîåäèíåíèé;

ðàñ÷åò ðàçìåðíûõ

öåïåé;

- ðàñ÷åò ãåîìåòðè÷åñêèõ

ïàðàìåòðîâ ðåçüáîâîãî

ñîåäèíåíèÿ ñ

ìåòðè÷åñêîé

ðåçüáîé;

íîðìèðîâàíèå

òî÷íîñòè öèëèíäðè÷åñêèõ

çóá÷àòûõ êîëåñ

è ïåðåäà÷.

ïîäøèïíèê

øïîíî÷íûé çóá÷àòûé

êîëåñî

Ñïèñîê èñïîëüçîâàííûõ

èñòî÷íèêîâ

1 Ðàäêåâè÷

ß.Ì. Ìåòðîëîãèÿ,

ñòàíäàðòèçàöèÿ

è ñåðòèôèêàöèÿ:

ó÷åá. Äëÿ âóçîâ

/ ß.Ì. Ðàäêåâè÷, À.Ã.

Ñõèðòëàäçå, Á.È.

Ëàêòèíîâ. - Ì.: Âûñø.

øê., 2012 - 767 ñ.

2 Áåëêèí

È.Ì. Äîïóñêè è ïîñàäêè

(Îñíîâíûå ôîðìû

âçàèìîçàìåíÿåìîñòè):

ó÷åá. ïîñîáèå

äëÿ ñòóä. ìàøèíîñòðîèò.

ñïåö. âóçîâ. - Ì.:

Ìàøèíîñòðîåíèå,

1992.-528 ñ.

ÃÎÑÒ

Ð 51771- 2001. Àïïàðàòóðà

ðàäèîýëåêòðîííàÿ

áûòîâàÿ. Âõîäíûå

è âûõîäíûå ïàðàìåòðû

è òèïû ñîåäèíåíèé.

Òåõíè÷åñêèå

òðåáîâàíèÿ. - Ââåä.

2002-01-01. - Ì.: Ãîññòàíäàðò

Ðîññèè: Èçä-âî

ñòàíäàðòîâ,

2001. - IV, 27 ñ.

Ïàëåé,

Ì.À. Äîïóñêè è ïîñàäêè:

ñïðàâî÷íèê: â

2 ÷. Ì.À. Ïàëåé, À.Á.

Ðîìàíîâ, Â.À. Áðàãèíñêèé.

- 7-å èçä., ïåðåðàá.

è äîï. - Ë.: Ïîëèòåõíèêà,

2011. - ×. 1. - 576 ñ.

Ïàëåé

Ì.À. Äîïóñêè è ïîñàäêè:

ñïðàâî÷íèê: è

2 ÷. Ì.À. Ïàëåé, À.Á.

Ðîìàíîâ, Â.À. Áðàãèíñêèé,

- 7-å èçä., ïåðåðàá.

è äîï. - Ë.: Ïîëèòåõíèêà,

1991. - ×. 2. - 607 ñ.

Äîïóñêè

è ïîñàäêè: ñïðàâî÷íèê:

â 2 ÷. / ïîä ðåä. Â.Ä. Ìÿãêîâà

- 5-å èçä., ïåðåðàá.

è äîï. - Ë.: Ìàøèíîñòðîåíèå.

Ëåíèíãð. Îòä-íèå,

1978. - ×. 1. - 102 ñ.

Ñèñòåìà

ñòàíäàðòîâ áåçîïàñíîñòè

òðóäà: ñáîðíèê.

- Ì.: Èçä-âî ñòàíäàðòîâ,

2012, - 102 ñ.

Ðàñ÷åò

è âûáîð ïîñàäîê

òèïîâûõ ñîåäèíåíèé.

Ðàñ÷åò ðàçìåðíûõ

öåïåé: ìåòîä. óêàçàíèÿ

ïî âûïîëíåíèþ

êóðñîâîé ðàáîòû

/ Ñîñò. Í.Í. Âåñíóøêèíà.

- Ñàðàíñê: Èçä-âî

Ìîðäîâ. Óí-òà,

2009. -112 ñ.

Ïðèëîæåíèå

|

z

´

d ´

D ´

b, ìì (z - ÷èñëî çóáüåâ)

|

d1,

ìì

|

a,

ìì

|

ñ,

ìì

|

r,

ìì, íå áîëåå

|

|

íå

ìåíåå

|

|

|

|

Ëåãêàÿ

ñåðèÿ

|

|

6

´

23 ´

26 ´

6

|

22,1

|

3,54

|

0,3

|

0,2

|

|

6

´

26 ´

30 ´

6

|

24,6

|

3,85

|

0,3

|

0,2

|

|

6

´

28 ´

32 ´

7

|

26,7

|

4,03

|

0,3

|

0,2

|

|

8

´

32 ´

36 ´

6

|

30,4

|

2,71

|

0,4

|

0,3

|

|

8

´

36 ´

40 ´

7

|

34,5

|

3,46

|

0,4

|

0,3

|

|

8

´

42 ´

46 ´

8

|

40,4

|

5,03

|

0,4

|

0,3

|

|

8

´

46 ´

50 ´

9

|

44,6

|

5,75

|

0,4

|

0,3

|

|

8

´

52 ´

58 ´

10

|

49,7

|

4,89

|

0,5

|

0,5

|

|

8

´

56 ´

62 ´

10

|

53,6

|

6,38

|

0,5

|

0,5

|

|

8

´

62 ´

68 ´

12

|

59,8

|

7,31

|

0,5

|

0,5

|

|

10

´

72 ´

78 ´

12

|

69,6

|

5,45

|

0,5

|

0,5

|

|

10

´

82 ´

88 ´

12

|

79,3

|

8,62

|

0,5

|

0,5

|

|

10

´

92 ´

98 ´

14

|

89,4

|

10,08

|

0,5

|

0,5

|

|

10

´

102 ´

108 ´

16

|

99,9

|

11,49

|

0,5

|

0,5

|

Ðàçìåùåíî

íà Allbest.ru

Похожие работы на - Расчет и выбор посадок типовых соединений. Расчет размерных цепей

|