Пристрій для оцінки приживлення кам'яного матеріалу до дорожніх покриттів

Вступ

Робота тонких шарів зносу протікає в

складних умовах постійного впливу проїжджаючих автомобілів у різних погодних

умовах. При цьому низька приживлюваність їх до покриттів призводить до

відшарування кам'яного матеріалу, який незабаром після початку експлуатації

виявляється на узбіччі.

При цьому досягається ефект,

протилежний меті пристрою тонких шарів зносу - зниження зчіпних якостей

проїзної частини і погіршення рівності покриття. В даний час немає достовірних

і ефективних способів завчасної (до будівництва) оцінки приживлюваності тонких

шарів до покриття і недостатня її ступінь виявляється вже після їх укладання.

Національний транспортний

університет за замовлення Державної служби автомобільних доріг України розробив

пристрій « ЦП- НТУ » ( « Відцентровий пристрій НТУ ").

Пристрій являє собою горизонтальну

центрифугу, ротор якої обертається із заданою частотою. В середину тіла

обертання у спеціальні контейнери поміщають металеві пластини , на які за

допомогою органічного в'яжучого приклеєний кам'яний матеріал. У процесі роботи

пристрою виникає зусилля відриву, чинне на з'єднання в'яжучого та кам'яного

матеріалу . Пристрій дозволяє оцінити приживлюваність тонких шарів зносу до

дорожніх покриттях в залежності від виду бітумного в'яжучого і добавок до нього.

В своєму дипломному проекті я взяла

за мету розробити дизайн даного пристрою.

Так як, на мою думку, пристрій є

дуже потрібним в наш час. І тому, задля того, щоб матеріальні та трудові

витрати на влаштування поверхневої обробки доріг не виявлялися марними, даний

пристрій повинен не тільки добре працювати а й мати гарний вигляд, об’ємно-

просторову форму, з рядом концептуальних нововведень, бути зручним в

користуванні, ергономічним та забезпечувати безпеку його використання з

врахуванням ергономічних особливостей, щоб забезпечувати високу споживчу

якість.

.

1.Аналітично-інформаційний

розділ

.1 Загальна

класифікація машин для будівництва доріг і аеродромів

Народження вітчизняного дорожнього

машинобудування варто віднести до 1930р., коли був створений спеціалізований

трест дорожнього машинобудування, кілька заводів якого стали випускати причіпні

грейдери, самохідні і причіпні котки, малопотужні екскаватори, причіпні

скрепери і т.д.

Загальна номенклатура будівельних і

дорожніх машин і устаткування підприємств будівельної індустрії, застосовуваних

при будівництві й експлуатації автомобільних доріг і аеродромів, складає

близько 2000 найменувань. Їх класифікують по ряду ознак: призначенню, принципу

дії, мобільності.

За принципом дії машини бувають

періодичної і безупинної дії; по мобільності - пересувні, збірно-розбірні і

стаціонарні. Крім того, можна класифікувати по силових установках (як по типу,

так і по потужності), ходовому пристрою, виду приводів виконавчих механізмів,

типу робочих органів і інших ознак.

У такий спосіб класифікація машин,

застосовуваних при будівництві й експлуатації доріг і аеродромів, дуже

багатогранна. Тим більше, що кожен з розділів класифікації містить підрозділи.

Велику частину машин і устаткування,

застосовуваних при будівництві й експлуатації доріг і аеродромів в Україні,

роблять підприємства, розташовані на території колишнього СРСР, однак в останні

роки широко використовується техніка з Німеччини, Франції, Японії, США й інших

країн. Для упорядкування умовної позначки конкретної моделі машини введена

єдина система індексації, по якій усі машини й устаткування, що випускаються в

країнах колишнього СРСР розбиті по групах відповідно до призначення і

конструктивних особливостей.

Індекс машини складається з буквеної

і цифрової частин. Буквена частина вказує на групу, до якої відноситься машина,

а цифрова (для всіх машин, крім екскаваторів і кранів) є порядковим номером

реєстрації випуску нової моделі. Наприклад: машини для підготовчих

дорожньо-будівельних робіт - ДП-4 (кущоріз), ДП-22 (навісний спушувач); машини

для земляних работ-Дз-20 (причіпний скрепер), ДЗ-196 (бульдозер-спушувач);

машини для ущільнення ґрунтів і дорожньо-будівельних матеріалів -ДУ-70

(самохідний віброкоток), ДУ-29 (самохідна ковзанка на пневмошинах); машини для готування

сумішей - СБ-70 (бетонозмішувальна установка), ДС-126 (асфальтоукладач на

гусеничному ходу), ДЭ-211 (шнекороторний снігоочисник) і т.д.

Цифрова частина індексів

екскаваторів і кранів частково позначає їхні параметри. Перші три цифри в

закодованому виді відбивають розмірну групу (місткість ковша чи екскаватора

вантажопідйомність крана), тип ходової частини, конструктивне виконання

робочого устаткування; четверта цифра відповідає порядковому номеру реєстрації

моделі машин. Так, одноковшевий екскаватор з ковшем місткістю 0,65 м3 на

гусеничному ходу канатної другої моделі, по реєстрації має індекс ЭО-4112, а

автомобільний кран з телескопічною стрілою вантажопідйомністю 10 т першої

моделі має індекс КС-3571. Траншейні ланцюгові і роторні екскаватори (ЭТЦ і

ЭТР) мають індекси, цифрова частина яких позначає глибину копання і порядковий

номер реєстрації моделі. Наприклад ЭТР-302 - екскаватор траншейний роторний для

траншеї глибиною до 3 м другі моделі.

До індексів машин, що випускаються

для районів з холодним і тропічним кліматами, додаються, відповідно, букви ХЛ і

Т (ТС і ТВ). При модернізації машин до індексів машин додають букву російського

алфавіту (А, Б, В и т. д.).

Одним з найбільших заходів, що

підняли технічний рівень екскаваторів, навантажувачів і інших будівельних і

дорожніх машин з'явилося їх переведення на гідравлічний привід. При цьому на

20...60 % збільшилася місткість ковшів одноковшевих екскаваторів і відповідно

технічна продуктивність, одночасно знизилася їхня маса.

Важливим напрямком розвитку й

удосконалювання будівельної техніки стало застосування автоматики, що дозволило

організувати великосерійне виробництво автоматизованих автогрейдерів,

автомобільних і баштових кранів, асфальто- і цементобетонних установок та ін.

При цьому велику номенклатуру виробів (стрілові і баштові крани,

асфальтоукладальники, укладальники цементних покрить, бетонозмішувальні й

асфальтозмішувальні установки) стали випускати цілком із системами

автоматичного захисту і керування. В даний час уже працюють комплекти машин ДС-110

для швидкісного будівництва доріг і аеродромів. Продуктивність одного комплекту

при ширині смуги 7,5 м складає 1-1,5км за одну зміну роботи. На основі

використання досягнень науки і техніки передбачений подальший технічний прогрес

у будівельному і дорожнім машинобудуванні й у першу чергу в напрямку підвищення

продуктивності та одиничної потужності машин, поліпшення питомих показників,

робочих параметрів і ергономічних показників, підвищення надійності, уніфікації

вузлів і деталей.

Сучасні дорожні машини виготовляють

у вигляді самостійних агрегатів, а також як навісне або причіпне устаткування

до колісних і гусеничних тягачів.

Існуючі Д. м. можна класифікувати по

роду виконуваних робіт:

машини для підготовчих робіт

(древовали, кущорізи, корчівники, розпушувачі, дернорізи і ін.);

машини для земляних робіт

(екскаватори, скрепери, бульдозери, автогрейдери, дорожні фрези, земльовозниє

візки і т.д.);

машини для укладання

гравієво-щебеневих і стабілізованих покриттів (машини для розподілу кам'яних і

терпких матеріалів, ущільнення асфальтобетону і др.);

машини для будівництва

асфальтобетонних доріг (змішувачі і укладальники асфальтобетону);

машини для укладання цементобетонних

покриттів (рейка-форми і устаткування для їх установки, профіліровочні машини,

машини для розподілу бетону, для нарізки температурних швів, бетоноотделочниє

машини і розподільники плівкотвірних рідин);

машини для вмісту і ремонту доріг

(піскорозкидачі, дорожні щітки, поливальні машини, снігоочисники ремонтери і

т.д.).

Д. м. виконують як основні роботи

(земляні, удосконалення полегшених і перехідних дорожніх покриттів, будівництво

асфальтобетонних доріг, укладання цементобетонних покриттів), так і допоміжні

(підготовчі), а також застосовуються при вмісті і ремонті доріг.

Для земляних робіт при будівництві і ремонті доріг використовують як землерийні

машини загального призначення - екскаватори, скрепери, бульдозери, грейдери і

автогрейдери, грейдер-елеватори, так і спеціальні дорожні фрези. Ущільнення

земляного шару виробляють катками і трамбівками . При пошаровому ущільненні

грунту, що відсипається самоскидами, скреперами і ін., застосовують самохідні і

причіпні, кулачкові і пневмоколісні катки, віброкатки, трамбівки (ударні і

вібраційні).

При будівництві підстав, а також вдосконалених, полегшених і перехідних

дорожніх покриттів Д. м. розподіляють щебінь, гравій, кам'яну дрібницю, а також

перевозять терпкі матеріали (при пристрої покриттів із змішаних матеріалів).

Розподільник щебеня і гравію укладає щебінь шаром заввишки до 250 мм і шириною

3100-3600 мм . Машина має пристосування для здобуття поперечного ухилу

покриттів і 2 віброплити для ущільнення щебеня. Продуктивність щебнеукладчика

до 100 т/ч . Розподільник кам'яної дрібниці - навісне устаткування на

самоскиді. Дрібні фракції з кузови самоскида поступають в розподільник і через

регулюючу заслінку висипаються на полотно дороги. Продуктивність розподільника

до 800 м 2 /год. Для розподілу терпких матеріалів використовують гудронатори,

бітумовози і ін. Ці машини вмонтовуються на самохідних шасі або виконуються

напівпричіпними. При будівництві підстав застосовують машини для подрібнення і

зміцнення (стабілізації) місцевих або таких, що привезли грунтів і

гравієво-щебеневих матеріалів шляхом перемішування їх з органічними (дьогтем,

бітумом, емульсією) або неорганічними (цементом, вапном) терпкими матеріалами.

При малих об'ємах робіт застосовують причіпні і навісні дорожні фрези (на

тракторах, автогрейдерах і спеціальних двовісних колісних шасі) і розподільники

цементу при великих об'ємах - однопрохідні грунтозмішувальні машини .

Гравієво-щебеневі матеріали з терпкими перемішують також в трьохагрегатному

комплекті, що складається з багатоковшового навантажувача на гусеничному ходу,

який одночасно є тягачем, пересувного змішувача і укладальника. При пристрої

асфальтобетонних покриттів для приготування, укладання, рівномірного розподілу

і ущільнення сумішей використовують асфальтобетоносмесителі і

асфальтобетоноукладчики . При будівництві асфальтобетонних покриттів бітумну

суміш перевозять, зберігають, перекачують і дозують бітумовози.

Для цементобетонних покриттів застосовують комплекс машин, які виробляють

підготовку підстави, установку рейок-форм, розподіл бетону по підставі,

ущільнення, обробку поверхні покриття пристрій швів і їх затерла, обробку

свіжоукладеного бетону. У комплекс машин входить устаткування для установки

рейок-форм, навісне устаткування на тракторі, що виконує ряд робіт - планування

піщаного підстилаючого шару, його ущільнення, укладання-стиковку і закріплення

ланок рейок-форм. Для цієї ж мети застосовують самохідний рейкоукладальник і

профілювальник підстави, який переміщається по рейці-формах, планує шар піску

профільованим відвалом і ущільнює його вібробрусом за 1-2 проходи при товщині

шаруючи 300 мм , ширині захвату від 3,5 до 7 м-код . Цементобетонную суміш

розподіляють рівномірним шаром по всій ширині підстави бетонораспределітелі

періодичної і безперервної дії . Бетонороздільні машини розрівнюють, ущільнюють

і вигладжують цементобетонну суміш.

За принципом дії розрізняють

бетонорозподілювачі, що трамбують, і вібраційні, а по пристрою ходової частини

- колісні що пересуваються по рейці-формах, і гусеничні. Робочі органи

бетонороздільних машин, які затирають поверхню покриття: розрівнюючий брус, що

трамбує брус, вигладжуюча стрічка або плита. Поряд з цим застосовують

спеціальні вигладжуючі машини з шириною захвату до 7 м-код і продуктивністю

40-80 м 3 /год . Є бетоноукладачі, що виконують весь комплекс робіт: укладання,

розрівнювання, ущільнення. Нарізку температурних швів здійснюють нарезчики з

вібраційними ріжучими органами для роботи в свіжоукладеному бетоні і з

абразивними дисками - в затверділому бетоні (через 8-12 год після укладання).

Поперечні шви нарезаются віброножем, а подовжні - вібродиском. Для

випрасовування бетону в зоні шва і запобігання спученню бетонної суміші на

машині встановлений вигладжуючий піддон, в проріз якого входить диск. На

задньому містку машини знаходиться пристрій для заливки швів спеціальною

мастикою. Машина для розподілу плівкотвірних рідин (з метою створення

вологонепроникної плівки на поверхні свіжоукладеного бетону і запобігання його

розтріскуванню) має секційну раму на самохідному шасі з кареткою, що

пересувається по ній, на якій встановлені сопла для розбризкування емульсії і

вапняного молока під тиском. На рамі знаходяться компресор і баки для емульсії

і вапняного молока. Ширіна захвату 3,5-7 м-коду . Продуктивність 1500-3000 м 3

/год. Д. м. для підготовчих робіт виробляють розчищання дорожньої смуги або

площі від лісу, чагарника, коріння, дерну, а також для спушення важких і

кам'янистих грунтів. До Д. м. цієї групи, що має навісне або причіпне

устаткування до тракторів і тягачів, відносяться: древовал - для валяння дерев;

кущоріз з клиноподібним відвалом і підрізуючими ножами, в передній частині

якого кріпиться клин-колун для розколювання пнів і розсунення дерев;

корчівник-збирач з відвалом і корчуючими зубами; дерноріз з ножем для того, що

зрізає дерну шириною до 30 см ; розпушувач ( мал. 7 ), на рамі якого

розташовані потужні зуби для спушення щільних грунтів на глибину до 70 см і для

руйнування гравієво-щебеневих і асфальтобетоннихпокриттів.

Машини для вмісту і ремонту доріг відносяться до групи комунальних машин .

Підмітально-прибиральні машини збирають сміття з проїжджої частини доріг циліндровими

і конічними щітками, що обертаються, і подають його на транспортер, звідки

сміття скидається в бункер. Прибирання виробляють із зволоженням, пневматичним

способом і ін. Окрім самохідних машин, використовують причіпні дорожні щітки із

зволожуючими пристроями. Поливально-мийні машини застосовуються не лише для

обробки дорожніх покриттів, але також для поливання придорожніх зелених

насаджень і гасіння пожеж. Ці машини, як правило, вмонтовуються на шасі

автомобіля і мають цистерну ємкістю до 6000 л, відцентровий насос і розподільні

насадки для розбризкування води. Сніг прибирають з доріг плуговими і роторними

снігоочисниками. Базою снігоочисників може бути автомобіль, трактор і колісний

тягач. Вантаження снігу в транспортні засоби здійснює снігонавантажувач з

робочим органом у вигляді диска і живильника із захоплюючими лапами, які

загрібають і подають сніг на скребковий транспортер, що скидає його в

транспортні засоби. Снігонавантажувачі вмонтовують на базі автомобіля.

Піскорозкидачі посипають піском дорогу (з метою підвищення зчеплення коліс

автомобіля з поверхнею дороги при її обмерзанні): з металевого кузова для піску

скребковий транспортер подає пісок у воронку, звідки він потрапляє на

розкидаючий диск, що обертається (тарілчастий живильник). При ремонтних роботах

використовують: асфальторрозігрівачі для розігрівання асфальтових покриттів при

видаленні асфальту або розрівнюванні його; асфальтораськладчики ; заливачі

бітуму для закладення тріщин в асфальтових покриттях; бетоноломи для взломки

цементобетонних покриттів і підстав при ремонті доріг, прокладці кабелів,

каналізаційних комунікацій і т.п. Всі ці машини вмонтовуються на автомобілі і

мають спеціалізоване устаткування. При ремонті доріг і їх вмісті використовують

навісне устаткування на тракторі або малогабаритному колісному тягачі: косарки

для скошування трави на узбіччях доріг, укосах і в кюветах; бури для буріння

ям; бури-столбостави для буріння ям і установки в них надовбень, дорожніх

знаків, стовпів; щітки для підмітання доріг; траншеєкопачі; вантажні ковши;

вилкові захвати; машини для очищення кюветов від наносів і відновлення їх

поперечного профілю і ін. При ремонті грунтових і гравієвих доріг застосовують

також автогрейдери і рідше грейдери, бульдозери і ін. землерийні машини.

Сучасні напрями в області конструювання Д. м.: підвищення продуктивності,

надійності, довговічності і маневреності, зниження вартості, металло- і

енергоємності, широка автоматизація управління, створення базових шасі і

використання різного навісного устаткування, створення універсальних машин,

уніфікація і стандартизація вузлів і деталей вживання нових матеріалів.

.2 Аналоги

Почавши перший етап пошуку

інформації я звернулася до історії аналогів проектованого об’єкта.

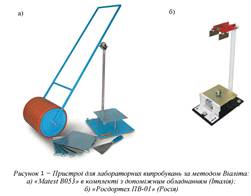

У зарубіжній дорожній практиці для

оцінки стійкості поверхневої обробки найбільш часто проводяться лабораторні

випробування зразків поверхневої обробки за методом Віаліта.

Суть методу Віаліта полягає у

визначенні здатності в’яжучого утримувати кам’яний матеріал на металевій

пластині при ударному впливі. Метод Віаліта реалізовано в конструкції пристроїв

«Matest B053» (рис. 1а) і «Росдортех ПВ-01» (рис. 1б), а також їх білоруським

аналогом «ПС-2».

Пристрої методу Віаліта складаються

зі штатива з опорною плитою, яка обладнана трьома регулювальними гвинтами для

його встановлення в робоче положення. На плиті розташовано три опори, що

утворюють у плані рівносторонній трикутник, та обмежувачі для фіксації

дослідних зразків поверхневої обробки на металевих пластинах розміром 200´200´3

мм. На штативі «Matest B053» (див. рис. 1а) встановлено похилий тримач для

скидання сталевої кулі вагою 0,5 кг з висоти 42 см, в «ПВ-01» (рис. 1б) для

цього слугує центрувальний пристрій та пружинний фіксатор (уявна вертикальна

вісь фіксатора проходить через точку перетину висот трикутника, утвореного

опорами), а в «ПС-2» на штативі кріпиться фіксатор для стрижня з ударником

вагою 0,6 кг. Дослідний зразок поверхневої обробки готується шляхом нанесення

на металеву пластину завчасно визначеної кількості нагрітого до робочої

температури в’яжучого матеріалу (бітум, бітумна емульсія) та розкладається 100

щебінок, які прикочуються ручним котком масою 25 кг. Для формування структурних

зв’язків дослідний зразок витримується за умов, що моделюють технологію

влаштування тонкошарового покриття. Після завершення підготовчих робіт

дослідний зразок поверхневої обробки в перевернутому стані (щебенем униз)

закріплюється на штативі, а на його поверхню тричі скидається куля чи ударник.

Після завершення випробування підраховується кількість щебінок А, які відпали з

пластини, й визначається коефіцієнт приживлення

К =

Вважається, що стійкість поверхневої

обробки забезпечується, якщо коефіцієнт приживлення становить не менш ніж 90% .

До недоліків пристроїв для лабораторних випробувань за методом Віаліта можна

віднести те, що ударний принцип дії не враховує реологічні властивості

взаємодії в’яжучого й кам’яного матеріалів у шарі покриття. Крім того, вони

можуть застосовуватися лише в лабораторних умовах на дослідних зразках, що

обмежує можливості їх практичного використання.

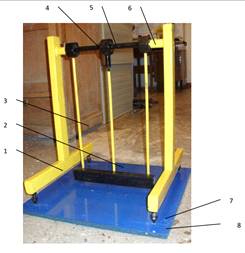

Ще одним аналогом є маятниковий

пристрій «ЕМПІК» (див. рис. 2,), який являє собою штатив, який встановлюється

на лабораторну опорну поверхню 8 чи поверхню дороги і складається з двох стійок

1 та напрямної горизонтальної осі 4. На напрямній осі 4 шарнірно закріплені два

важеля: упорний важіль 2 та ударний важіль 3 (вага ударника 0,5-3,0

кг і радіус обертання 0,5 м), що імітує динамічну дію колеса на щебінку в шарі

поверхневої обробки під час руху транспортного засобу.

Рисунок 2 − Маятниковий

пристрій «ЕМПІК»: 1 − стійка штатива; 2 − упорний важіль; 3 −

ударний важіль; 4 − напрямна вісь; 5− шарнір кріплення упорного

важеля; 6 − шарнір кріплення ударного важеля; 7 − регулювальний

гвинт (4 шт.); 8 − опорна поверхня

Маятниковий пристрій «ЕМПІК» можна

використовувати для визначення стійкості поверхневої обробки в таких випадках: −

в лабораторних умовах на дослідних зразках з метою підбору оптимальної потреби

кількості в’яжучого та кам’яного матеріалів до влаштування поверхневої обробки;

− в польових умовах безпосередньо на дорожньому покритті: а) під час

улаштування поверхневої обробки для проведення оперативного контролю якості

робіт; б) в процесі експлуатації поверхневої обробки з метою поточного контролю

стійкості покриття. Приготування дослідних зразків виконують на металевих

пластинах за технологією влаштування тонкошарових покриттів. Дослідний зразок

встановлюється на опорну поверхню таким чином, щоб важіль 2 впирався вільним

кінцем у поверхню однієї щебінки на висоті близько 2/3 її діаметра від рівня

поверхні пластини. Далі ударний важіль 3 відводиться на кут 45о чи 90о і під

дією власної ваги вдаряє по упорному важелю, котрий передає енергію удару на

щебінку. По кожній щебінці здійснюється лише один удар, після чого візуально

оцінюється втрата її стійкості й визначають коефіцієнт приживлення.

К=

де N − кількість щебінок, які

були приживлені на зразках однієї серії; А − кількість щебінок, що

відірвалися чи втратили стійкість. Якщо пристрій «ЕМПІК» використовується в

польових умовах, то спочатку його необхідно встановити на дорожню поверхню й

привести в робоче положення за допомогою регулювальних гвинтів 7. Після цього

упорний важіль 2 виставляється у вихідне положення відносно однієї з щебінок у

шарі поверхневої обробки й повторюється описана вище послідовність випробування

її стійкості та визначення коефіцієнта приживлення за виразом (2).

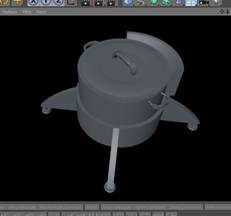

Прототип

Пристрій «ЦП-НТУ» являє собою

горизонтальну центрифугу з електродвигуном,

ротор якої може обертатись із швидкістю до 3000 об/хв. У

внутрішньому

просторі ротора розташовано герметичні контейнери для встановлення дослідних

зразків поверхневої обробки на металевих пластинах розміром 100х100х 3мм.

Приготування дослідних зразків

ведеться за технологією влаштування тонкошарових покриттів. Дослідні зразки

встановлюються вертикально в контейнери центрифуги і розкручуються там протягом

певного часу.

Пристрій дозволяє оцінити

приживлюваність тонких шарів зносу до дорожніх покриттів в залежності від виду

бітумного в'яжучого і добавок до нього.

Після завершення випробування

підраховується частка щебінок, які залишилися на пластині, й визначається

показник приживлення:

• за кількістю щебінок;

• по площі, займаній матеріалом;

• по масі матеріалу.

Старий зразок

корпус; 2- пульт керування; 3-

електродвигун; 4- гальмо; 5- кришка корпусу; 6- циліндр ( тіло обертання); 7-

контейнери; 8- втулка;

9- захисна кришка.

Новий зразок

2. Основна

проектно-композиційна частина

2.1 Опис концепції

Робота тонких шарів зносу протікає в

складних умовах постійного впливу проїжджаючих автомобілів у різних погодних

умовах. При цьому низька приживлюваність їх до покриттів призводить до

відшарування кам'яного матеріалу, який незабаром після початку експлуатації

виявляється на узбіччі.

При цьому досягається ефект,

протилежний меті пристрою тонких шарів зносу - зниження зчіпних якостей

проїзної частини і погіршення рівності покриття.

Тому мій проектований об’єкт має

змогу перевіряти кам’яний матеріал на зношення завчасно (до будівництва) в

лабораторних умовах. Він не виключає роботу на виїзді, не в лабораторіях, але для

цього йому потрібна надійна опора задля того, щоб при роботі центрифуги

пристрій стояв не рухаючись, без найменших коливань.

Він має надійну опору, за рахунок

широких ніжок, під час роботи, пристрій не буде згинатися, просідати.

Транспортувати пристрій стало

набагато легшее, так як його я зробила легшим, а для важкості спроектувала

столик, до якого він кріпиться гвинтами.

Для відображення процесу перевірки

приживлення кам’яного матеріалу до дорожніх покриттів та результатів,

використано багатоцільовий промисловий монітор AVS150OF в сталевому корпусі

дизайну Open Frame (під встройку ). Призначений для автоматизації підприємств

як найбільш зручний і інформативний пристрій відображення технологічних

процесів та інших подій на промисловому підприємстві.

.2 Пошукові ескізи образу та

композиційні засоби виразності

Зібравши достатньої інформації я

взялася за пошукові ескізи. Почала я з пошуку образу об’єкта,мені хотілося

створити цікаве, не схоже на звичайне промислове обладнання, щось привітне, щоб

з ним було приємно працювати, технологічним і комфортним для використання.

Спочатку я шукала агресивний образ

форми, з гострими кутами, масивним корпусом, хотіла заховати образ круглої

«каструлі» в якісь кубічні форми.

Моєю метою було зробити прилад

вищим, для того, щоб не потрібно було нахилятися при роботі з ним, тому я

вирішила зробити підставку.

Остаточним моїм вирішенням,на той

час, виявилась ось така модель.

Додала ручки

Макет до моделі

Але, порадившись зі своїми

консультантами, та зробивши певні висновки я зрозуміла, що потрібно внести в

дану модель зміни.

Оскільки в пристрої використовується

центрифуга (барабан), то й за основу в дизайні я взяла циліндричну форму, для

того, щоб його формою передати роботу пристрою.

Я вирішила зробити широкі ніжки для

того, щоб при роботі центрифуги не виникало коливань і опора була надійною.

Зупинилась я на ось такому варіанті

ніжок

Вирішила форму ручок:

Ручка самого пристрою

Ручка кришки

Ручка столика пристрою

Остаточний варіант

2.3 Конструкційно-технологічне

вирішення

машина дорожній монітор

конструкційний

Що стосується конструкції, то я

почала її будувати з урахуванням технічних характеристик: горизонтальна

центрифуга з електродвигуном.

Тому я чітко могла уявити розміри,

пропорції та конструктивну основу пристрою.

У розробці конструкції

використовуються такі матеріали, як сталь, пластик, гума.

За конструктивну несучу деталь

відповідає жорсткий каркас з високоякісної твердої сталі. Ручки виконано зі

сталі, а місце, де рука обхвачує ручку- з гуми.

Ніжки виконані зі сталі, з

регулюючими опорами та гумовою основою.

Ручки столика зручно ховаються в

конструкцію пристрою.

.4 Ергономічне вирішення

З ергономічної сторони, після зміни

дизайну, стало зручно працювати з приладом так, як він став вищим, працівнику

не потрібно нагинатися.

Стало зручно його транспортувати

тому, що я зменшила вагу всього приладу за рахунок відокремлення пристрою та

підставки до нього- половина ваги пішло на столик-підставку.

З допомогою дисплею можливо не

відкриваючи кришки та не дістаючи зразки побачити числові результати роботи.

Ручки на підставці ховаються в

корпус

Регулюється підставка для дисплею

.5 Кольорове вирішення

При створенні

психофізіологічного комфорту з роботою пристрою, дизайнера цікавить перш за все

результат впливу кольору, тобто емоції

<#"863252.files/image029.jpg">

3. Технологічна

частина

3.1 Принцип роботи приладу

3.1.1 Правила готування до

випробувань

Кам’яний матеріал для випробувань

повинен відповідати вимогам ДСТУ Б В.2.7-30. Проби кам’яного відбирають згідно

ДСТУ Б В.2.7-75. З відібраної проби для готування зразків кам’яний матеріал

розсівають на стандартних ситах та відбирають залишки з сит 5 мм, 10 мм, 12,5

мм або 15 мм, але таким чином, щоб всі зерна кам’яного матеріалу мали приблизно

однаковий розмір та кубовидну форму зерна. Використання зерен голчатої та

пластинчатої форми не допускається.

В якості в’яжучого використовують бітуми,

бітуми модифіковані та бітумні емульсії. Проби в’яжучого повинні відповідати

вимогам ДСТУ 404, ДСТУ Б В.2.7-135, ДСТУ Б В.2.7-129.

На чисту та суху поверхню сталевих

пластин розподіляють бітумне в’яжуче, доведене до робочої температури. Значення

робочої температури в’яжучих приймається таким, яким воно буде при влаштуванні

шару зносу на дорозі згідно з діючими рекомендаціями. В’яжуче при розподілі

повинно бути однорідної консистенції. При потребі проводять попередній прогрів

в’яжучого з постійним перемішуванням.

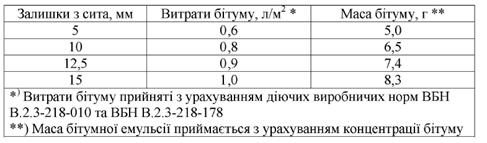

Кількість в’яжучого , що зважується

на вагах для кожної сталевої пластини, приймається згідно таблиці.

Маса бітуму для однієї пластини

В’яжуче одразу після відважування

розподіляють рівним шаром по площі сталевих пластин шляхом прогрівання у

сушильній шафі при робочій температурі протягом 20 хв.

Пластини з в’яжучим почергово

виймають з сушильної шафи. Кам’яний матеріал вкладають на пластини найбільшою

за площею гранню вниз одним шаром без вдавлювання у в’яжуче, уникаючи

накладання зерен одне на одне та контакту з бортиками пластини.

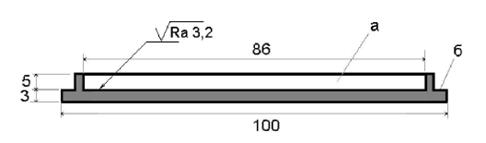

Поперечний переріз сталевої пластини

а - об’єм, обмежений внутрішніми

гранями бортиків пластини, 86х96х5 мм, для розподілу в’яжучого та вкладання

кам’яного матеріалу; б- паз для кріплення пластин в контейнері пристрою.

Випробувальні зразки

Тривалість укладання кам’яного

матеріалу повинна становити

не більше 40 с для одного зразка.

Для кожної пари «кам’яний матеріал-

в’яжуче” готують три серії з чотирьох випробувальних зразків( всього 12

зразків). При цьому кількість зерез кам.матеріалу на випробувальних зразках

повинна бути приблизно однакова і відрізнятися не більше, ніж на 5 %.

Для стабілізації температури зразка

і занурення кам’яного матеріалу у шар в’яжучого, пластини, одразу після

укладання кам’яного матеріалу, поміщають у сушильну шафу при роб.температурі на

30 хв.

Після виймання зразків із сушильної

шафи їх витримують спочатку на повітрі при кімнатній температурі протягом 1

год.,потім у воді (20±1)°C

протягом

24 год. Для зразків, виготовлених з використанням бітумних емульсій, строк

витримування на повітрі збільшують до кінця розпаду емульсії.

При розподілі в’яжучого, укладанні

кам.матеріалу та витримуванні зразків контролюють горизонтальність поверхні з

допомогою будівельного рівня.

Після спливання часу витримування,

зразки виймають з води та підраховують кількість зерен кам.матеріалу на кожному

з них N1. Дані заносять до протоколу реєстрації результатів (додаток А).

При потребі дослідити вплив на

показник приживлення якам.матеріалу різних параметрів та чинників, порядок

виготовлення випробувальних зразків змінюють згідно додатку В. параметри, які

змінюють процесі підготовки та випробування зразків, можуть бути взяті з

нормативної літератури чи встановлені дослідником самостійно.

.1.2 Методика та правила проведення

випробувань

Фіксують 4 зразки в контейнерах

пристрою «ЦП-НТУ» таким чином, щоб кам’яний матеріал був повернутий від центра.

Принцип роботи пристрою

циліндр; 2- зерно кам’яного

матеріалу, масою m; 3- контейнери, жорстко з’єднані з циліндром кріпленнями 4;

5- вісь обертання; F- відцентрова сила; б- товщина шару в’яжучого; R- радіус

обертання.

Для уникнення зміни температури

зразка більше ніж на +3°C відносно 20°C тривалість всіх дій після виймання його

з води і до випробування повинна перевищувати 5 хв.

Вмикають електродвигун пристрою на

час (180±5) с. Після цього вимикають електродвигун та загальмовують циліндр

пристрою до повної зупинки. Виймають зразки та підраховують кількість зерен

кам’яного матеріалу, що залишилась на кожному з них N2. Фіксують характер

відриву( адгезій ний, когезій ний, змішаний) та процентне співвідношення зерен

кам’яного матеріалу з різним характером відриву. Дані заносять до протоколу

реэстрації результатів (додаток А).

Очищають контейнери пристрою від

кам.матеріалу та повторюють дію згідно пп.7.1-7.3 для всіх наступних серій

випробувань.

Для очищення пластин від залишків

в’яжучого їх витримують у ємності з розчинником, а потім протирають насухо.

3.1.3 Правила опрацювання та

оформлення результатів

3.1.4 Вимоги безпеки при роботі з

в’яжучими

.2 Матеріали, які пропонується

використовувати для створення приладу

В проекті пропонується

використовувати доступні та економічні матеріали, які легко піддаються обробці,

але не зважаючи на це мають високу міцність та пружність, що є важливою

складовою приладу.

Для створення даного пристрою я

пропоную використовувати високоякісну тверду нержавіючу сталь ( її отримують

шляхом додавання до металу хрому (мінімум 12%), завдяки чому утворюється

плівка, що захищає метал від іржі та корозії).

З точки зору дизайну, нержавіюча

сталь є джерелом нових ідей для дизайнерів, оскільки, по-перше, добре

поєднується з іншими матеріалами, а по-друге, практично не зношується і

зберігає первинний вигляд.

Ці параметри характеризують

можливості сталі до використання у промисловості.

Границя пружності

<https://uk.wikipedia.org/wiki/%D0%93%D1%80%D0%B0%D0%BD%D0%B8%D1%86%D1%8F_%D0%BF%D1%80%D1%83%D0%B6%D0%BD%D0%BE%D1%81%D1%82%D1%96>

- визначає максимальне напруження після досягнення якого матеріал повертається

до вихідних розмірів.

Границя міцності

<https://uk.wikipedia.org/wiki/%D0%93%D1%80%D0%B0%D0%BD%D0%B8%D1%86%D1%8F_%D0%BC%D1%96%D1%86%D0%BD%D0%BE%D1%81%D1%82%D1%96>

(тимчасовий опір) - умовне механічне напруження

<https://uk.wikipedia.org/wiki/%D0%9D%D0%B0%D0%BF%D1%80%D1%83%D0%B6%D0%B5%D0%BD%D0%BD%D1%8F>,

що відповідає найбільшому зусиллю, що досягається в процесі деформування зразка

матеріалу, досягнутому до поділу зразка на частини, котре відповідає максимуму

на діаграмі деформування

<https://uk.wikipedia.org/wiki/%D0%94%D1%96%D0%B0%D0%B3%D1%80%D0%B0%D0%BC%D0%B0_%D0%B4%D0%B5%D1%84%D0%BE%D1%80%D0%BC%D1%83%D0%B2%D0%B0%D0%BD%D0%BD%D1%8F>

і позначається σв.

Границя текучості

<https://uk.wikipedia.org/wiki/%D0%93%D1%80%D0%B0%D0%BD%D0%B8%D1%86%D1%8F_%D1%82%D0%B5%D0%BA%D1%83%D1%87%D0%BE%D1%81%D1%82%D1%96>

- визначається як напруження σт в

матеріалі, при якому він починає деформуватися пластично.

Ударна в'язкість

<https://uk.wikipedia.org/wiki/%D0%A3%D0%B4%D0%B0%D1%80%D0%BD%D0%B0_%D0%B2%27%D1%8F%D0%B7%D0%BA%D1%96%D1%81%D1%82%D1%8C>

- здатність матеріалу поглинати механічну енергію

<https://uk.wikipedia.org/wiki/%D0%9C%D0%B5%D1%85%D0%B0%D0%BD%D1%96%D1%87%D0%BD%D0%B0_%D0%B5%D0%BD%D0%B5%D1%80%D0%B3%D1%96%D1%8F>

в процесі деформації

<https://uk.wikipedia.org/wiki/%D0%94%D0%B5%D1%84%D0%BE%D1%80%D0%BC%D0%B0%D1%86%D1%96%D1%8F>

і руйнування

<https://uk.wikipedia.org/wiki/%D0%9C%D0%B5%D1%85%D0%B0%D0%BD%D1%96%D0%BA%D0%B0_%D1%80%D1%83%D0%B9%D0%BD%D1%83%D0%B2%D0%B0%D0%BD%D0%BD%D1%8F>

під дією ударного навантаження.

Границя витривалості

<https://uk.wikipedia.org/wiki/%D0%93%D1%80%D0%B0%D0%BD%D0%B8%D1%86%D1%8F_%D0%B2%D0%B8%D1%82%D1%80%D0%B8%D0%B2%D0%B0%D0%BB%D0%BE%D1%81%D1%82%D1%96>

- максимальне за абсолютним значенням напруження циклу, за якого ще не

відбувається руйнування матеріалу від втоми

<https://uk.wikipedia.org/wiki/%D0%92%D1%82%D0%BE%D0%BC%D0%B0_%D0%BC%D0%B0%D1%82%D0%B5%D1%80%D1%96%D0%B0%D0%BB%D1%83>

протягом заданої кількості циклів навантажування.

Тривала міцність

<https://uk.wikipedia.org/wiki/%D0%A2%D1%80%D0%B8%D0%B2%D0%B0%D0%BB%D0%B0_%D0%BC%D1%96%D1%86%D0%BD%D1%96%D1%81%D1%82%D1%8C>

- властивість матеріалу протидіяти руйнуванню при довгочасній дії статичного

навантаження та високої температури.

Твердість

<https://uk.wikipedia.org/wiki/%D0%A2%D0%B2%D0%B5%D1%80%D0%B4%D1%96%D1%81%D1%82%D1%8C>

- властивість матеріалу опиратися проникненню до нього іншого, твердішого тіла.

Твердість сталі визначається вмістом у ній вуглецю <https://uk.wikipedia.org/wiki/%D0%92%D1%83%D0%B3%D0%BB%D0%B5%D1%86%D1%8C>

і, залежно від термічної обробки, може становити 96...600 HB

<https://uk.wikipedia.org/wiki/%D0%9C%D0%B5%D1%82%D0%BE%D0%B4_%D0%91%D1%80%D1%96%D0%BD%D0%B5%D0%BB%D0%BB%D1%8F>.

Ручки до даного пристрою я

пропоную виконати також зі сталі, а саме місце, де рука повинна охоплювати

ручку, для зручності зробити із гуми.

Для відображення процесу

перевірки приживлення кам’яного матеріалу до дорожніх покриттів та результатів,

пропоную використати багатоцільовий промисловий монітор AVS150OF в сталевому

корпусі дизайну Open Frame (під встройку ) . Призначений для автоматизації

підприємств як найбільш зручний і інформативний пристрій відображення

технологічних процесів та інших подій на промисловому підприємстві.

Вся конструкція фарбується в

спеціальну світловідбиваючу фарбу обраного вами кольору.

4. Економічна частина

4.1 Загальна калькуляція витрат

Калькуляція загальної вартості

дипломного проекту

|

Вартість і кількість використаного матеріалу

|

|

Матеріал

|

Кількість шт.\кг.

|

Ціна грн..

|

|

Печатний планшет

|

1

|

700

|

|

Картон

|

1

|

8

|

|

Папір

|

2

|

72

|

|

Клей

|

1

|

15

|

|

Загальна ціна

|

1590

|

Калькуляція загальної вартості

виробу

|

Вартість і кількість використаного матеріалу

|

|

Матеріал

|

Кількість Шт.

|

Ціна за 1шт,грн

|

Обробка,ціна

|

Ціна за одиницю виміру обробки

|

Всього грн

|

|

лист сталевий г/к 2000х1000х6

|

4

|

1200

|

різка азотом

|

28грн м/п

|

5088

|

|

|

|

гнуття на станку

|

40грн

|

|

|

|

|

зварні роботи

|

4 грн/см

|

|

|

Сталь (тіла обертання)

|

1

|

1000грн

|

1000

|

|

Пластик (ручки)

|

3

|

60

|

|

|

180

|

|

Фарби спеціальні

|

2

|

137

|

|

|

274

|

|

Болти

|

60

|

1,68

|

|

|

100,8

|

|

Гайки

|

60

|

0,87

|

|

|

52,2

|

|

Шайби

|

60

|

1,18

|

|

|

70,8

|

|

Загальна кількість часу на створення та монтаж

приладу - 4 дні.

|

|

|

6768

|

Висновки

В результаті роботи було розроблено

дизайн пристрою для оцінки приживлення кам’яного матеріалу до дорожніх

покриттів “ЦП-НТУ».

В технологічному процесі було

враховано та використано всі дані, що були отримані в результаті аналізу

існуючого прототипу.

Результатом виконання проекту є нова

форма, зручна в користуванні, ергономічна, забезпечує безпеку використання з

врахуванням ергономічних особливостей.

Об'ємно-просторове рішення форми

відображає функціональні особливості приладу.

Відрізняється від аналогів тим, що

включає в собі ергономічні фактори та має нову концептуальну форму.

Робота тонких шарів зносу протікає в

складних умовах постійного впливу проїжджаючих автомобілів у різних погодних

умовах. При цьому низька приживлюваність їх до покриттів призводить до

відшарування кам'яного матеріалу, який незабаром після початку експлуатації

виявляється на узбіччі.

При цьому досягається ефект,

протилежний меті пристрою тонких шарів зносу - зниження зчіпних якостей

проїзної частини і погіршення рівності покриття.

Тому мій проектований об’єкт має змогу

перевіряти кам’яний матеріал на зношення завчасно (до будівництва) в

лабораторних умовах. Він не виключає роботу на виїзді, не в лабораторіях, але

для цього йому потрібна надійна опора задля того, щоб при роботі центрифуги

пристрій стояв не рухаючись, без найменших коливань.

Він має надійну опору, за рахунок

широких ніжок, під час роботи, пристрій не буде згинатися, просідати.

Транспортувати пристрій стало

набагато легшее, так як його я зробила легшим, а для важкості спроектувала

столик, до якого він кріпиться гвинтами.

Для відображення процесу перевірки

приживлення кам’яного матеріалу до дорожніх покриттів та результатів,

використано багатоцільовий промисловий монітор AVS150OF в сталевому корпусі

дизайну Open Frame (під встройку ). Призначений для автоматизації підприємств

як найбільш зручний і інформативний пристрій відображення технологічних

процесів та інших подій на промисловому підприємстві.

З ергономічної сторони, після зміни

дизайну, стало зручно працювати з приладом так, як він став вищим, працівнику

не потрібно нагинатися.

Стало зручно його транспортувати

тому, що я зменшила вагу всього приладу за рахунок відокремлення пристрою та

підставки до нього- половина ваги пішло на столик-підставку.

Оскільки в пристрої використовується

центрифуга (барабан), то й за основу було взято циліндричну форму, для того,

щоб його формою передати роботу пристрою.

Зроблено широкі ніжки для того, щоб

при роботі центрифуги не виникало коливань і опора була надійною.

У розробці конструкції

використовуються такі матеріали, як сталь, пластик, гума.

За конструктивну несучу деталь

відповідає жорсткий каркас з високоякісної твердої сталі. Ручки виконано зі

сталі, а місце, де рука обхвачує ручку- з гуми.

Не зважаючи на великі габарити

приладу все елементи трансформації в ньому компактно і зручно розміщені

Ніжки виконані зі сталі, з

регулюючими опорами та гумовою основою.

Ручки столика зручно ховаються в

конструкцію пристрою.

Прилад було вирішено пофарбувати в

світло-блакитний колір, з деякими темно-сірими елементами. Світло-блакитні

кольори викликають у людей асоціації з небом. Цьому кольору притаманні спокій,

врівноваженість і нейтральність. Сірий- колір глухих тонів, які не викликають

подразнення .

При роботі з пристроєм працівника

нічого не буде дратувати, йому буде приємно працювати.

Отже можна зробити висновок, що

після запропонованих у проекті дизайнерських рішень даний прилад буде більш

функціональним, ергономічним та естетичним. Користування приладом стане більш

легким та продуктивним.

Список використаної літератури,інформаційних

джерел

1.

В.Ф.Рунге,Ю.П.Манусевич Ергономіка дизайн середовищі. - Москва.

«Архитектура-С».2005-206 с.

.

Фернандо Хулиан\Хесус Альбарасин Рисунок для индустриальних дизайнеров. -

АРТ-РОДНИК.-191с.

.

http://studopedia.info/ukr/1-2896.html

.

http://road-laboratory.com/files/%E2%84%9616.pdf

.

http://online.budstandart.com/ru/catalog/doc-page?id_doc=56433 СТАНДАРТ

УКРАВТОДОР

.

Википедия свободная энциклопедия [Електронний ресурс].- Режим доступу:

http://ru.wikipedia.org