Строительные машины

1. ОТВЕТЫ НА КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Чем отличаются

методики расчетов и расчетные схемы грузовой и собственной устойчивости

передвижных кранов? Поясните, почему в них принимают существенно различающееся

по величине давление ветра?

Устойчивость крана должна быть обеспечена для

всех его положений при любых возможных комбинациях нагрузок. К этим нагрузкам

для передвижного поворотного крана относятся:

вес поднимаемого груза;

инерционные силы при пуске или торможении механизмов

крана;

центробежные силы, возникающие при вращении

поворотной части крана;

сила давления ветра на груз и элементы крана.

Различают грузовую устойчивость, то есть

способность крана противодействовать опрокидывающим моментам, создаваемыми

весом груза, силами инерции, ветровой нагрузкой рабочего состояния, и

собственную устойчивость - способность крана противодействовать опрокидывающим

моментам при нахождении крана в рабочем (в том числе без груза) и нерабочем

состояниях.

Условия проверки грузовой устойчивости: кран

стоит на наклонной местности, подвержен действию ветра (по нормам для рабочего

состояния) и поворачивается, одновременно тормозится спускаемый груз; стрела

установлена поперек пути (при установке стрелы вдоль пути может одновременно

происходить и торможение движущегося крана); на кран действуют вес груза, силы

инерции, возникающие при торможении спускаемого груза и движущегося крана, силы

инерции от вращения крана, ветровая нагрузка. Расчет устойчивости производится

для всех вылетов.

Условия проверки собственной устойчивости: кран стоит

на наклонной местности, вылет стрелы минимальный; кран подвержен только

действию ветра (по нормам для нерабочего состояния). Расчет производится только

для минимального вылета. Величина запаса устойчивости характеризуется

коэффициентом устойчивости и устанавливается нормативными документами.

Рисунок 1- Схемы для расчета грузовой (а) и

собственной (б) устойчивости крана.

При расчете грузовой устойчивости исходят из

того, что поднимаемый груз Q равен грузоподъемности крана и имеет максимально

возможную наветренную площадь. Ветровые нагрузки рабочего состояния действуют

со стороны противовеса, кран стоит на уклоне в сторону груза, а динамические

нагрузки от ветра, ускорений при подъеме и передвижении крана создают момент в

сторону груза. Удерживающий момент создается только от веса крана с балластом и

противовесом.

При проверке собственной устойчивости крана в

рабочем состоянии предполагают, что кран стоит на уклоне а в сторону

опрокидывания без груза с максимально поднятой стрелой. На кран действуют

ветровые, нагрузки рабочего состояния в сторону противовеса. При проверке

собственной устойчивости в нерабочем состоянии считают, что ветровые нагрузки

действуют в сторону противовеса. Если у кранов в нерабочем состоянии допускается

свободное вращение поворотной части, т.е. при развороте крана под действием

ветра и, как следствие, с приложением ветровой нагрузки в сторону стрелы.

2. Опишите

конструктивные особенности и принцип работы штанговых и трубчатых дизельных

молотов. Укажите их преимущества и недостатки. Представьте принципиальные схемы

Дизельные молоты представляют собой

прямодействующие двигатели внутреннего сгорания, работающие по принципу

двухтактного дизеля. Они получили преимущественное распространение в строительстве

благодаря энергетической автономности, мобильности, простой и надежной

конструкции и высокой производительности.

По типу направляющих для ударной части

дизель-молоты делятся на штанговые и трубчатые. У трубчатого дизель-молота

направляющей ударной части в виде массивного подвижного поршня служит

неподвижная труба, у штангового направляющими ударной части в виде массивного

подвижного цилиндра служат две штанги. Распыление дизельного топлива в камере

сгорания у штанговых молотов - форсуночное, а у трубчатых - ударное.

Дизель-молоты подвешиваются к копровой стреле с

помощью захватов подъемно-сбрасывающего устройства («кошки»), предназначенного

для подъема и пуска молота и прикрепленного к канату лебедки копровой

установки.

По массе ударной части различают легкие (масса

ударной части до 600 кг), средние (до 1800 кг) и тяжелые (свыше 2500 кг)

дизель-молоты.

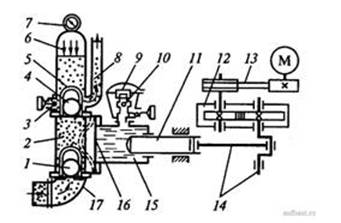

Дизель-молот СП (рис. 1) состоит из следующих

основных узлов: поршневого блока 1 с шарнирной опорой, ударной части -

подвижного рабочего цилиндра 3, двух направляющих штанг 4 с траверсой 6,

механизма подачи топлива и захвата - «кошки» 5. Поршневой блок включает поршень

2 с компрессионными кольцами, отлитый заодно с основанием. В центре днища

поршня установлена распылительная форсунка 12, соединенная топливопроводом 13 с

плунжерным топливным насосом высокого давления (до 50 МПа), питающимся из

топливного резервуара. Основание поршневого блока опирается на шарнирную опору,

состоящую из сферической пяты 15 и наголовника 17, которые соединены серьгой 16

и пальцем 14. Шарнирная опора обеспечивает направление удара по центру сваи в

случае некоторого несовпадения осей молота и сваи. В основании блока закреплены

нижние концы направляющих штанг 4, верхние концы которых соединены траверсой 6.

Рисунок 2 - Штанговый дизель-молот

По штангам перемещается чугунный ударный цилиндр

с камерой сгорания в донной части. На внешней поверхности цилиндра укреплен

штырь (выступающий стержень) 8, воздействующий на рычаг 7 топливного насоса при

падении ударной части вниз. Для управления топливным насосом при запуске молота

в работу служит рычаг 9. Для запуска молота захват 5, подвешенный к канату

лебедки копра, опускают вниз для обеспечения автоматического зацепления крюка

«кошки» за валик 11 ударного цилиндра, после чего «кошку» и сцепленную с ней

ударную часть поднимают лебедкой в верхнее крайнее положение. Далее поворотом

вручную (через канат) рычага сброса 10 освобождают от «кошки» ударный цилиндр,

который под действием собственного веса скользит по направляющим штангам вниз.

При надвижении цилиндра на поршень 2 воздух, находящийся во внутренней полости

цилиндра, сжимается (в 16...25 раз), а температура его резко повышается (до 600

°С). При нажатии штыря 8 цилиндра на приводной рычаг 7 топливного насоса

дизельное топливо по топливопроводу 13 подается к форсунке 12 и распыляется в

камере сгорания, смешиваясь с горячим воздухом. При дальнейшем движении

цилиндра вниз горячая смесь самовоспламеняется, и в то же мгновение цилиндр

наносит удар по шарнирной опоре, наголовник 17 которой надет на головку сваи.

Расширяющиеся продукты сгорания смеси (газы) выталкивают ударную часть вверх и

выходят в атмосферу. Поднимающийся рабочий цилиндр быстро теряет скорость, под

действием собственного веса начинает опять падать вниз, и цикл повторяется.

Дизель-молот работает автоматически до выключения топливного насоса.

Штанговые дизель-молоты обладают малой энергией

удара (25...35 % потенциальной энергии ударной части). Их применяют для забивки

в слабые и средней плотности грунты легких железобетонных и деревянных свай,

стальных труб и шпунта при сооружении защитных шпунтовых стенок траншей,

котлованов и каналов.

Трубчатые дизель-молоты предназначены для

забивки в грунт преимущественно железобетонных свай массой 1,2...10 т и могут

работать при температуре окружающего воздуха - 40...+40 °С. При температуре

ниже - 25°С молоты при запуске подогревают.

Все трубчатые дизель-молоты выполнены по единой

конструктивной схеме, максимально унифицированы и состоят из следующих основных

узлов (рис. 3): ударной части - поршня 8 с компрессионными кольцами 4, сменного

рабочего цилиндра З и направляющей трубы 9, шабота 2, по которому наносит удар

поршень, топливной и масляной систем, пускового устройства - «кошки» 12 с

подъемно-сбрасывающим механизмом. В верхней части направляющей трубы имеются

две проушины 21 для крепления каната при установке молота на копер. Рабочий

цилиндр герметично закрыт снизу шаботом с компрессионными кольцами, передающим

энергию удара поршня на сваю. К фланцу шабота прикрепляется свайный наголовник.

Между фланцами рабочего цилиндра и шабота установлен кольцевой резиновый

амортизатор 1, предотвращающий жесткое соударение корпуса цилиндра и шабота при

больших осадках сваи. В нерабочем состоянии рабочий цилиндр и шабот соединяют

планкой 18. Нижний торец поршня - сферический и по форме соответствует выемке в

шаботе. При полном контакте сферических поверхностей поршня и шабота (в момент

удара) кольцевая полость, образованная кольцевыми выточками в их сферах,

представляет собой камеру сгорания. Топливо в сферу шабота подается под

давлением 0,3...0,5 МПа плунжерным насосом 5, которым управляет падающий

поршень, нажимающий на приводной рычаг 6. К насосу топливо поступает по гибким

резиновым шлангам из топливного бака 7. Полость рабочего цилиндра 3 сообщатся с

атмосферой через четыре всасывающе-выхлопных патрубка 20, направленных вверх.

Смазка трущихся рабочих поверхностей цилиндра и

поршня осуществляется принудительно. Масло из бака 15 подается к трущимся

поверхностям по гибкому маслопроводу с помощью масляного плунжерного насоса 16,

аналогичного по устройству и принципу действия топливному. Отвод тепла от

стенок рабочего цилиндра при повышенных температурах окружающего воздуха

обеспечивается системой водяного охлаждения циркуляционно-испарительного типа,

состоящей из расположенного в зоне камеры сгорания бака 19 для воды с заливной

и сливной горловинами.

Рисунок 3 - Трубчатый дизель-молот

В направляющей трубе со стороны, обращенной к

копру, имеется продольный паз, в котором перемещается подъемный рычаг «кошки»,

входящий в зацепление с поршнем при его подъеме при запуске молота. На наружной

поверхности направляющей трубы установлены: направляющая 11 «кошки» 12, упор 13

для взвода подъемного рычага «кошки», упор 10 для сброса поршня и два захвата

(левый 17 и правый 14) для подъема дизель-молота «кошкой».

Работа трубчатого дизель-молота осуществляется в

такой последовательности: перед пуском молота поршень 4 поднимается «кошкой» 5,

подвешенной на канате 6 лебедки копра, в крайнее верхнее положение, после чего

происходит автоматическое расцепление «кошки» и поршня.

Трубчатые молоты более эффективны, чем

штанговые, так как при равной массе ударной части могут забивать более тяжелые

(в 2...3 раза) сваи за один и тот же отрезок времени. Штанговые дизель-молоты

имеют низкие энергетические показатели и невысокую долговечность (в 2 раза

меньшую, чем трубчатые).

Общим недостатком дизель-молотов является

большой расход энергии на сжатие воздуха (50...60 %) и поэтому сравнительно

небольшая мощность, расходуемая на забивку сваи. Массу ударной части

дизель-молота подбирают в зависимости от массы погружаемой сваи и типа

применяемого молота. Так, масса ударной части штангового дизель-молота должна

быть не менее 100...125 %, а трубчатого - 40. ..70%от массы сваи, погружаемой в

грунт средней плотности.

3. Приведите

классификацию бетоно-растворонасосов. Опишите их устройство. Представьте

кинематические схемы

Растворонасосы предназначены для транспортировки

(перекачивания) штукатурных и других строительных растворов по раствороводам к

месту использования и нанесения их на оштукатуривемые поверхности при помощию

форсунки или безвоздушного сопла. Применяются для нанесения штукатурных,

отделочных и изоляционных материалов на вертикальные или горизонтальные

поверхности.

В связи с тем, что перекачиваемый раствор должен

быть свежеприготовленным и процежен через сито с ячейкой от 3 до 5 мм,

растворонасос должен эксплуатироваться в комплекте с приемным бункером и

виброситом. Для транспортировки готового строительного раствора используются

сборные резинотканевые напорные раствороводы.

Принцип действия растворонасосов основан на

периодическом изменении объема их рабочей камеры, увеличивающегося при

всасывании растворной смеси из приемного бункера и уменьшающегося при

воздействии на смесь вытеснителя, выталкивающего раствор в напорную магистраль.

Классификация растворонасосов по способу

воздействия на перекачиваемый раствор:

Диафрагменные;

Поршневые;

Винтовые.

Диафрагменный растворонасос (рис. 4) состоит из

насосной части, привода, кривошипно-шатунного механизма с плунжером,

предохранительных устройств, пульта управления и тележки с ходовыми колесами,

на которой смонтированы все узлы растворонасоса. Насосная часть включает рабочую

2 и насосную 15 камеры, резиновую диафрагму 16, всасывающий 1 и нагнетательный

4 самодействующие шаровые клапаны. Перекачивание раствора осуществляется

подвижной плоской резиновой диафрагмой 16, давление которой передается от

движущегося возвратно-поступательно плунжера 11 через промежуточную жидкость

(воду) постоянного объема. Раствор в рабочую камеру 2 с диафрагмой и

самодействующими клапанами поступает снизу вверх (т. е. противоточно) из

приемного бункера с процеживающим виброситом под действием вакуума, попеременно

создаваемого при рабочем ходе плунжера. Возвратно-поступательное движение

плунжеру сообщается от электродвигателя через клиноременную передачу 13,

одноступенчатый зубчатый редуктор 12 и кривошипно-шатунный механизм 14.

При движении плунжера вправо промежуточная

жидкость втягивает диафрагму до соприкосновения ее с ограничительной решеткой,

и в рабочей камере создается вакуум, вследствие чего из приемного бункера через

всасывающее колено 17я всасывающий клапан 1 в рабочую камеру засасывается

раствор. При движении плунжера влево промежуточная жидкость выгибает внутрь

рабочей камеры диафрагму, которая выталкивает раствор через открытый (под

давлением раствора) нагнетательный клапан 4(впускной клапан /под действием

собственной силы тяжести и противодавления раствора закрыт) в воздушный колпак

6, а затем в растворовод 8. Подъем клапанов во время работы насоса

ограничивается скобами-ограничителями 5.

Воздушная подушка, образующаяся в воздушном

колпаке в процессе работы насоса, выравнивает давление на раствор, поступающий

в растворовод, уменьшая его пульсацию. Давление в воздушном колпаке

контролируется манометром 7. Предохранительный клапан 10 соединяет полость

насосной камеры 15 с заливочным устройством 9 при повышении максимально

допустимого рабочего давления в раствороводе. При кратковременных остановках

растворонасоса и при работе по замкнутому циклу раствор выпускают через

перепускной клапан 3.

.

Рисунок 4 - Принципиальная схема диафрагменного

растворонасоса

Поршнеый растворонасос, принципиальная схема

которого представлена на рис. 5, снабжен двухскоростным зубчатым редуктором,

что позволяет получать две подачи (производительности) машины в зависимости от

жесткости перекачиваемых растворов. Растворная смесь засасывается в рабочую

камеру 9 движущимся возвратно-поступательно поршнем 15. При движении поршня

вправо в рабочей камере 9 создается разрежение, в результате закрывается

нагнетательный клапан 12, и раствор из приемного бункера поступает по

всасывающему патрубку 10 в рабочую камеру, приподнимая всасывающий клапан 11.

При движении влево поршень выталкивает раствор из рабочей камеры через открытый

под давлением раствора нагнетательный клапан 12 в воздушный колпак 13 и далее в

напорный растворовод, при этом всасывающий клапан 11 под действием собственной

силы тяжести и противодавления раствора закрыт. Возвратно-поступательное

движение поршню со штоком 8 сообщается от электродвигателя 1 через

клиноременную передачу 2, предохранительную муфту 3, двухскоростной зубчатый

редуктор (коробку перемены передач) 4 и кривошипно-шатунный механизм. Поршневой

шток 8 и шатун 5 соединены через крейцкопф 6, что обеспечивает прямолинейное

возвратно-поступательное движение поршня и одновременно разгружает его от

боковых усилий.

Рисунок 5 - Принципиальная схема поршневого

растворонасоса

Винтовые растворонасосы в отличие от поршневых и

диафрагменных моделей не имеют клапанов и применяются для перекачивания

строительных растворов на основе гипса, шпаклевок, паст, мастик и малярных

составов различной вязкости. Перемещение рабочего раствора происходит в

результате вращения винта в неподвижной обойме.

Насосный узел винтового насоса (рис. 6) включает

чугунный или стальной однозаходный винт 5 с шагом SВ и резиновую обойму 4 с

эластичной рабочей поверхностью, податливой в радиальном направлении. Обойма

заключена в жесткий съемный корпус - стяжной хомут 6. К насосному узлу материал

подается из приемного бункера 3 винтовым питателем 7. Винт и питатель соединены

шарнирной муфтой и получают вращение от электродвигателя 1 через редуктор 2.

Насос соединяется с нагнетательным раствороводом с помощью быстроразъемного

соединения. Поперечное сечение винта - окружность диаметром d, центр которой

смещен относительно оси винта на величину эксцентриситета е. Рабочая

поверхность обоймы представляет собой двухзаходный винт с шагом So, в два раза

большим шага винта ротора, т. е. S0 = 2Sв.

Рисунок 6 - Принципиальная схема винтового растворонасоса

Преимущества растворонасосов:

Надежность эксплуатации, простота обслуживания,

и высокая ремонтопригодность;

Возможность регулировки производительности;

Регулировка давления подачи строительного

раствора;

Быстрое приведение агрегата в рабочее состояние;

Возможность транспортировки широкого спектра

строительных растворов;

Возможность эксплуатации как самостоятельного

агрегата, так и в составе штукатурной станции.

. РАСЧЕТ БАШЕННОГО КРАНА

Исходные данные для расчета:

|

Наименование

показателя

|

Ед.

изм.

|

Значение

|

|

Масса

крана

|

т

|

40

|

|

Максимальная

разрешенная масса груза

|

т

|

|

Расстояние

от ц.т. до плоскости, проходящей через точки опорного контура

|

м

|

2,6

|

|

Расстояние

от оси вращения до ребра опрокидывания

|

м

|

1,8

|

|

Расстояние

от оси вращения крана до ц.т. груза

|

м

|

13

|

|

Смещение

ц.т. крана от оси вращения с учетом наклона пути

|

м

|

1,3

|

|

Расстояние

от оси головного блока стрелы до плоскости, проходящей через опоры крана

|

м

|

13

|

|

Расстояние

от оси головного блока стрелы до ц.т. поднимаемого груза

|

м

|

12

|

|

Расстояние

до линии действия силы ветра при определении грузовой устойчивости при

определении собственной устойчивости

|

м

|

2,6

3,5

|

|

Подветренная

площадь крана(конструкция решетчатая)

|

м2

|

6

|

|

Подветренная

площадь груза(конструкция сплошная)

|

м2

|

1,4

|

|

Подветренная

площадь стрелы(конструкция решетчатая)

|

м2

|

1,4

|

|

Угол

поперечного перекоса кранового пути

|

град

|

1,0

|

|

Скорость

подъема или опускания груза

|

м/с

|

0,21

|

|

Время

разгона при пуске или торможении

|

с

|

1,5

|

|

Частота

вращения поворотной части

|

мин-1

|

1,25

|

|

Величина

перемещения груза при подъеме

|

м

|

10

|

|

Величина

перемещения груза при опускании

|

м

|

4

|

|

Рабочий

угол поворота башни крана

|

град

|

135

|

|

Перемещение

крана по фронту работы

|

м

|

50

|

|

Скорость

передвижения крана по фронту работы

|

м/с

|

0,28

|

|

Время

на строповку монтируемого элемента

|

с

|

10

|

|

Время

закрепления элемента в проектном положении

|

с

|

90

|

.1 Проверка

грузовой устойчивости башенного крана

Для проверки грузовой устойчивости крана

вычисляется коэффициент грузовой устойчивости  :

:

где  -

удерживающий момент от опрокидывания в сторону груза, Нм;

-

удерживающий момент от опрокидывания в сторону груза, Нм;

- сумма

опрокидывающих моментов, Нм;

- сумма

опрокидывающих моментов, Нм;

- грузовой

опрокидывающий момент, Нм.

- грузовой

опрокидывающий момент, Нм.

Удерживающий момент определяется по формуле, Нм:

где G

- вес крана в снаряженном состоянии, с балластом и противовесом, Н;

b - расстояние от

оси вращения крана до ребра опрокидывания, м;

с - расстояние от центра тяжести крана до оси

вращения, м;

ho

- расстояние от ц.т. до плоскости, проходящей через точки опор, м;

- наклон пути,

град.

- наклон пути,

град.

Сумма опрокидывающих моментов определяется по

формуле, Нм:

где  -

момент от опрокидывающей инерционной силы, возникающей при опускании груза, Нм:

-

момент от опрокидывающей инерционной силы, возникающей при опускании груза, Нм:

Q - вес груза, Н;

a - расстояние от

оси вращения крана до ц.т. поднимаемого груза, м;

- скорость

опускания груза в установившемся режиме, м/с;

- скорость

опускания груза в установившемся режиме, м/с;

g - ускорение

свободного падения, м/с2;

tm

-

время изменения скорости опускания груза до скорости плавной посадки(время

торможения),с;

Мц - момент от центробежных сил,

возникающих при вращении поворотной части, при условии, что груз находится на

высоте, равной 1 м, Нм:

n - угловая скорость

вращения поворотной части крана, мин-1;

h - расстояние от

оси головного блока стрелы до плоскости, проходящей через точки опоры крана, м;

H - расстояние от

оси головки стрелы до ц.т. подвешенного груза, м;

Mв

- общий момент ветровой нагрузки на кран и на груз, Нм:

и

и  -

ветровые нагрузки на кран и груз соответственно, Н:

-

ветровые нагрузки на кран и груз соответственно, Н:

p1

- давление ветра,Па;

- коэффициент

аэродинамического сопротивления;

- коэффициент

аэродинамического сопротивления;

- коэффициент

решетчатости, учитывающий поверхность конструкции;

- коэффициент

решетчатости, учитывающий поверхность конструкции;

и

и  -

подветренные площади крана и груза, м2;

-

подветренные площади крана и груза, м2;

и

и  -

расстояние от линии действия силы ветра до ребра опрокидывания, м,

-

расстояние от линии действия силы ветра до ребра опрокидывания, м,  .

.

Грузовой опрокидывающий момент определяется по

формуле, Нм:

1,8)= 952000 Нм=952

кНм

1,8)= 952000 Нм=952

кНм

Грузовая устойчивость крана обеспечена.

2.2 Проверка

собственной устойчивости крана

Для проверки собственной устойчивости крана

вычисляется коэффициент собственной устойчивости  по

формуле:

по

формуле:

где  -

удерживающий момент от опрокидывания в сторону противовеса, Нм;

-

удерживающий момент от опрокидывания в сторону противовеса, Нм;

- ветровой

опрокидывающий момент при нерабочем состоянии крана, Нм:

- ветровой

опрокидывающий момент при нерабочем состоянии крана, Нм:

- расстояние от

линии действия силы ветра до ребра опрокидывания, м;

- расстояние от

линии действия силы ветра до ребра опрокидывания, м;

- ветровая

нагрузка на кран и стрелу:

- ветровая

нагрузка на кран и стрелу:

и

и  -

давление ветра на кран и стрелу соответственно, Па;

-

давление ветра на кран и стрелу соответственно, Па;

- подветренная

площадь стрелы, м2.

- подветренная

площадь стрелы, м2.

2.3 Определение

сменной эксплуатационной производительности

грузовой устойчивость передвижной

кран

Сменная эксплуатационная производительность

крана определяется по формуле, т/смену:

где q

- вес грузозахватного приспособления, Н;

Тс - продолжительность смены, час, Тс=8;

Тц - время одного рабочего цикла, с;

Кгр - коэффициент использования крана

по грузоподъемности;

Кв - коэффициент использования крана

по времени, kв=0,86..0,88.

Время одного рабочего цикла складывается из

времени операций, выполняемых машиной и времени операций, выполняемых вручную:

Тц=tм+tр

где tм

- время операций одного рабочего цикла, выполняемого машиной, с;

tр

- время операций одного рабочего цикла, выполняемого вручную, с.

tм=

где  -

время вертикального перемещения груза, с:

-

время вертикального перемещения груза, с:

h1,

h2 -

длина пути груза соответственно при подъеме и опускании, м. При отсутствии

конкретных указаний, в расчетах можно принимать h1=h2;

,

,  -

скорость подъема и опускания груза в установившемся режиме, м/с. В расчетах

можно принимать

-

скорость подъема и опускания груза в установившемся режиме, м/с. В расчетах

можно принимать  =

=  ;

;

tпов

- время поворота стрелы, с:

где  -

угол поворота стрелы в одну сторону, град;

-

угол поворота стрелы в одну сторону, град;

n - частота вращения

поворотной части крана, с-1;

tn

- время передвижения крана по фронту работы,с:

где S

- расстояние перемещения крана по фронту работы, м;

-

скорость передвижения крана, м/с;

-

скорость передвижения крана, м/с;

- коэффициент

совмещения операций,

- коэффициент

совмещения операций,  .

.

Время ручных операций рабочего цикла

определяется по формуле:

tр=tс+tу

где tc

- время, затрачиваемое на строповку груза или монтируемого элемента, с;

tу -

время на выверку элемента при монтаже, удержание его при закреплении в

проектном положении и на отсоединение грузозахватных устройств, с.

tр=10+90=100

с

tм=

Тц=473,6+100=573,6 с