Кинематический расчет привода ленточного конвейера

ВВЕДЕНИЕ

Редуктором называют механизм, состоящий из

зубчатых или червячных передач, выполненный в виде отдельного агрегата и

служащий для передачи мощности от двигателя к рабочей машине.

Назначение редуктора - понижение угловой

скорости и повышение вращающего момента ведомого вала по сравнению с валом

ведущим.

Нам в нашей работе необходимо спроектировать

редуктор для ленточного конвейера, а также подобрать муфты, двигатель,

спроектировать раму. Редуктор состоит из литого чугунного корпуса, в котором

помещены элементы передачи - червяк, червячное колесо, подшипники, вал и пр.

Входной вал посредством муфты соединяется с двигателем, выходной - с

конвейером.

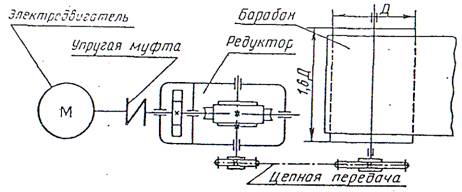

Проведем кинематический расчет привода

ленточного конвейера, схема которого изображена на рис. 1, при заданном

окружном усилии на барабане F=5 кH, окружной скорости V=0,3 м/с и диаметре

барабана D=275 мм.

ленточный привод вал ступень

Рисунок 1 - Схема привода ленточного конвейера

1. КИНЕМАТИЧЕСКИЙ РАСЧЕТ

1.1 Кинематический

анализ схемы привода

Привод состоит из электродвигателя,

одноступенчатого червячного редуктора и приводного барабана. Червячная передача

служит для передачи мощности от первого (I) вала ко второму (II). При передаче

мощности имеют место ее потери на преодоление сил вредного сопротивления. Такие

сопротивления имеют место и в нашем приводе: в зубчатой передаче, в опорах

валов. Ввиду этого мощность на приводном валу будет меньше мощности,

развиваемой двигателем, на величину потерь.

1.2 Мощность на приводном валу

барабана (мощность полезных сил сопротивления на барабане)

1.3 Общий коэффициент полезного

действия привода

- общий КПД привода;

- общий КПД привода;

[1,стр 5]

[1,стр 5]

= 0,98 - КПД муфты; [1,стр 6,табл

1.1]

= 0,98 - КПД муфты; [1,стр 6,табл

1.1]

= 0,97 - КПД цилиндрической

передачи; [1,стр 6,табл 1.1]

= 0,97 - КПД цилиндрической

передачи; [1,стр 6,табл 1.1]

= 0,8 - КПД червячной передачи;

[1,стр 6,табл 1.1]

= 0,8 - КПД червячной передачи;

[1,стр 6,табл 1.1]

= 0,99 - КПД подшипников качения;

[1,стр 6,табл 1.1]

= 0,99 - КПД подшипников качения;

[1,стр 6,табл 1.1]

= 0,98 - КПД цепной передачи; [1,стр

6,табл 1.1]

= 0,98 - КПД цепной передачи; [1,стр

6,табл 1.1]

1.4 Потребная мощность

электродвигателя (мощность с учетом вредных сил сопротивления)

1.5 Частоты вращения барабана (третьего

вала)

об/мин.

об/мин.

1.6 Определяем частоту вращения

электродвигателя

[1,стр 5]

[1,стр 5]

где  - требуемая частота вращения вала

электродвигателя;

- требуемая частота вращения вала

электродвигателя;

= 3,5 - передаточное число

цилиндрической ступени;

= 3,5 - передаточное число

цилиндрической ступени;

= 12 - передаточное число червячной

ступени;

= 12 - передаточное число червячной

ступени;

= 2 - передаточное число цепной

передачи.

= 2 - передаточное число цепной

передачи.

об/мин.

об/мин.

По значению  и

и  выбираем

электродвигатель АИР 100L4/1410 (табл. 24.9 стр. 417табл 24.19).

выбираем

электродвигатель АИР 100L4/1410 (табл. 24.9 стр. 417табл 24.19).  и

и

1.7 Уточнение передаточных чисел

редуктора

Передаточное число привода

[1,стр 8]

[1,стр 8]

передаточное число редуктора;

передаточное число редуктора;

1.8 Определение вращающих моментов

на валах привода

[1,стр 9]

[1,стр 9]

2. РАСЧЕТ РЕДУКТОРА

.1 Расчет цилиндрической ступени

Исходные данные:

График нагрузки

Рисунок 2

Определение допускаемых контактных

напряжений для шестерни и колеса

Примем в дальнейшем, что величины,

имеющие индекс «1», относятся к шестерни, а с индексом «2» - к колесу.

Определение допускаемых контактных

напряжений  регламентируется

ГОСТ 21354-75:

регламентируется

ГОСТ 21354-75:

,

,

где  - предел контактной выносливости

при базовом числе циклов нагружения;

- предел контактной выносливости

при базовом числе циклов нагружения;

- коэффициент безопасности;

- коэффициент безопасности;

- коэффициент долговечности.

- коэффициент долговечности.

Вычислим  для

шестерни и колеса:

для

шестерни и колеса:

,

,

Вычислим  для

шестерни и колеса по формуле:

для

шестерни и колеса по формуле:

,

,

где  - значение базового числа циклов

нагружения;

- значение базового числа циклов

нагружения;

- эквивалентное число циклов

нагружения за весь срок службы передачи.

- эквивалентное число циклов

нагружения за весь срок службы передачи.

Вычислим  для

шестерни и колеса:

для

шестерни и колеса:

где:  - частота вращения шестерни

(колеса), мин-1;

- частота вращения шестерни

(колеса), мин-1;

- срок службы передачи под

нагрузкой, ч;

- срок службы передачи под

нагрузкой, ч;

- число зацеплений;

- число зацеплений;

- показатель степени;

- показатель степени;  [3]

[3]

- наиболее длительный действующий

момент;

- наиболее длительный действующий

момент;

- заданы циклограммой нагружения

(см. рис. 1).

- заданы циклограммой нагружения

(см. рис. 1).

Вычислим  для

шестерни и колеса:

для

шестерни и колеса:

принимаем

Определим допускаемые контактные

напряжения  для шестерни

и колеса:

для шестерни

и колеса:

Определение допускаемых напряжений

при расчете зубьев на изгиб

Допускаемые напряжения изгиба  определяются

по формуле:

определяются

по формуле:

где  - предел выносливости на изгиб при

базовом числе циклов нагружения;

- предел выносливости на изгиб при

базовом числе циклов нагружения;

=1,7 - коэффициент безопасности;

=1,7 - коэффициент безопасности;

- коэффициент долговечности.

- коэффициент долговечности.

Вычислим  при

нормализации и улучшении:

при

нормализации и улучшении:

Вычислим  по формуле:

по формуле:

где  - показатель степени, зависящий от

твердости;

- показатель степени, зависящий от

твердости;

- эквивалентное число циклов

нагружения зубьев за весь срок службы передачи.

- эквивалентное число циклов

нагружения зубьев за весь срок службы передачи.

Т.к.  зависит от твердости, то

зависит от твердости, то  , то

, то  .

.

Вычислим  по той же

формуле, по которой вычисляли эквивалентное число циклов за весь срок службы

передачи

по той же

формуле, по которой вычисляли эквивалентное число циклов за весь срок службы

передачи  при

переменной нагрузке, только при показателе степени

при

переменной нагрузке, только при показателе степени  .

.

Подставим полученные значения в

формулу нахождения  :

:

Значения  ,

принимаемые к расчету, могут быть в пределах

,

принимаемые к расчету, могут быть в пределах  . Примем

. Примем

Подставим найденные значения

,

,  и

и  [3] в формулу нахождения

[3] в формулу нахождения  :

:

Определение предельно допускаемых

контактных напряжений

При кратковременных нагрузках

(расчет на пиковые нагрузки) предельно допускаемые напряжения определяются по

эмпирическим зависимостям:

,

,

;

;

.

.

Определение предельно допускаемых

напряжений изгиба

При кратковременных нагрузках

(расчет на пиковые нагрузки) предельно допускаемые напряжения определяются по

эмпирическим зависимостям.

,

,

;

;

.

.

Расчет межосевого расстояния  .

.

где  -для прямозубых колес,

-для прямозубых колес,

-коэффициент ширины принимают из

ряда стандартных чисел, т.к колеса расположены симметрично ,то

-коэффициент ширины принимают из

ряда стандартных чисел, т.к колеса расположены симметрично ,то

- коэффициент нагрузки:

- коэффициент нагрузки:

где  - коэффициент, учитывающий

неравномерность распределения нагрузки между зубьями,

- коэффициент, учитывающий

неравномерность распределения нагрузки между зубьями,  примем

примем

- коэффициент, учитывающий

неравномерность распределения нагрузки по ширине зубчатого венца,

- коэффициент, учитывающий

неравномерность распределения нагрузки по ширине зубчатого венца,  ;

;

- коэффициент динамической нагрузки,

- коэффициент динамической нагрузки,

Округляем до стандартного значения

100 мм ( из ГОСТ 6639-69) [ 1, с.410]

Определение модуля передачи m.

; [1,стр 20]

; [1,стр 20]

Суммарное число зубьев.

Число зубьев шестерни и колеса.

Фактическое передаточное отношение.

где  - число зубьев шестерни;

- число зубьев шестерни;

- число зубьев колесо;

- число зубьев колесо;

Определение геометрических размеров

колес.

- делительный диаметр зубчатого

колеса; [1,стр 22]

- делительный диаметр зубчатого

колеса; [1,стр 22]

- диаметр окружности вершин зубьев

шестерни; [1,стр 22]

- диаметр окружности вершин зубьев

шестерни; [1,стр 22]

- диаметр окружности впадин зубьев

шестерни; [1,стр 22]

- диаметр окружности впадин зубьев

шестерни; [1,стр 22]

- диаметр окружности вершин зубьев

колеса; [1,стр 22]

- диаметр окружности вершин зубьев

колеса; [1,стр 22]

- диаметр окружности впадин зубьев

колеса; [1,стр 22]

- диаметр окружности впадин зубьев

колеса; [1,стр 22]

Проверка зубьев колес по контактным

напряжениям.

σ = 9600  . [1,стр 23]

. [1,стр 23]

- ширина зубчатого колеса; [1,стр

20]

- ширина зубчатого колеса; [1,стр

20]

Силы в зацеплении.

Окружная:

Радиальная:  , где

, где  [1,стр 23]

[1,стр 23]

Окружная:

Радиальная:

Проверка зубьев колес по напряжения

изгиба.

- значение напряжения изгиба в

зубьях колеса;

- значение напряжения изгиба в

зубьях колеса;

- значение напряжения изгиба в

зубьях шестерни;

- значение напряжения изгиба в

зубьях шестерни;

- коэффициент нагрузки.

- коэффициент нагрузки.

- коэффициент, учитывающий форму

зуба и концентрацию напряжений, [ 1,стр 24, табл. 2.10 ]

- коэффициент, учитывающий форму

зуба и концентрацию напряжений, [ 1,стр 24, табл. 2.10 ]

- коэффициент, учитывающий форму

зуба и концентрацию напряжений. [ 1,стр 24, табл. 2.10 ]

- коэффициент, учитывающий форму

зуба и концентрацию напряжений. [ 1,стр 24, табл. 2.10 ]

- коэффициент, учитывающий

перекрытие зубьев. [1,стр24]

- коэффициент, учитывающий

перекрытие зубьев. [1,стр24]

- коэффициент, учитывающий угол

наклона зуба. [1,стр 23]

- коэффициент, учитывающий угол

наклона зуба. [1,стр 23]

2.2 Расчет червячной ступени

Исходные данные

Выбор твердости, термической

обработки и материала колес.

Для колес из бронзы, имеющей предел

прочности sВ>300

МПа, опасным является заедание, и допускаемые напряжения назначают в

зависимости от скольжения Vs без учета количества циклов нагружения. В нашем

случае (по таблице 27 из [2]) в зависимости от материала червяка и скорости

скольжения без учета количества циклов нагружения принимаем [sH]2=173 МПа.

Определим вращающие моменты на

валах:

Т31 = 1,5 ТН = 1,5 × 376,4 =

564,6(Н×м);

Т32 = ТН = 376,4 (Н×м);

Т33 = 0,4×ТН = 0,4×376,4 =

150,6 (Н×м);

Определим время действия вращающих моментов:

Выбираем скорость скольжения и

материал.

[1,стр 31]

[1,стр 31]

Применяют бронзу БрО10Н1Ф1 1 группа

стали [1,стр 31 табл. 2.14]

[G]Т = 165 МПав = 385 МПа

Определяем допускаемые напряжения

изгиба

[G]Нmax = 4 [G]Т = 4 ∙ 165 =

660 МПа

[G]Fmax =0,8 [G]Т = 0,8 ∙ 165

= 132 МПа

Определяют межосевое расстояние

[1,стр 31]

[1,стр 31]

Ка - коэффициент для косозубых

передач, Ка = 610 [1,стр 31]

Кнв - коэффициент нагрузки Кнв = 1

[1,стр 31 табл 2.15]

принимаем

Число зубьев колеса.

По таблице выбираем число зубьев

червяка Z1 = 2= Z1 · Uч = 2 · 10,3 = 21

Принимаем 21

Модуль передачи

[1,стр 33]

[1,стр 33]

Коэффициент диаметра червяка

[1,стр 33]

[1,стр 33]

Принимаем q = 9мм.

Коэффициент смещения

[1,стр 33]

[1,стр 33]

Диаметры

червяка= q · m = 9 · 6 = 54= d1 + 2m = 54 + 12 = 66 мм= d1 - 2,5m = 54 - 15 =

39 мм

Диаметры

колеса= m · z2 = 6 · 21 = 126 мма2 = d2 + 2m(1 + x) = 126 + 12 ∙ (1 - 0)

= 138 мм= d2 - 2m(1,2 - x) = 126 - 12 ∙ (1,2 + 0) = 111 мм

.2.9.

Проверка зубьев колес по контактным напряжениям.

[1,стр 34]

[1,стр 34]

σ = 5350  . [1,стр 35]

. [1,стр 35]

- коэффициент жесткости червяка

- коэффициент жесткости червяка

Силы в зацеплении.

Окружная червяка:

Радиальная:

Окружная колеса:

Радиальная:

Проверка зубьев колес по напряжения

изгиба.

[1,стр 34]

[1,стр 34]

- коэффициент нагрузки.

- коэффициент нагрузки.

- коэффициент, учитывающий форму

зуба и концентрацию напряжений.

- коэффициент, учитывающий форму

зуба и концентрацию напряжений.

2.3 Расчет цепной передачи

Исходные данные:

Выбор твердости, термической

обработки и материала колес.

Выбираем: материал: Сталь 40Х ГОСТ

4543-71;

термическая обработка: улучшение и

закалка ТВЧ;

твердость: 45…50 HRC.

- допускаемая контактная

выносливость;

- допускаемая контактная

выносливость;

- допускаемое напряжение изгиба;

[1,стр 14,табл 2.3]

- допускаемое напряжение изгиба;

[1,стр 14,табл 2.3]

- предел контактной выносливости;

[1,стр 12]

- предел контактной выносливости;

[1,стр 12]

- предельное напряжение изгиба;

[1,стр 14]

- предельное напряжение изгиба;

[1,стр 14]

где:  =1,1 - коэффициент запаса прочности;

[1,стр 13]

=1,1 - коэффициент запаса прочности;

[1,стр 13]

=1,7 - коэффициент запаса прочности;

[1,стр 15]

=1,7 - коэффициент запаса прочности;

[1,стр 15]

Определяем число зубьев

Межосевое расстояние  .

.

[2,стр 308]

[2,стр 308]

шаг цепи, мм

шаг цепи, мм

Определение расчетной мощности

; [2,стр 308]

; [2,стр 308]

-коэффициент числа зубьев

-коэффициент числа зубьев

- коэффициент числа оборотов

- коэффициент числа оборотов

[2,стр 308]

[2,стр 308]

- коэффициент эксплуатации

- коэффициент эксплуатации  [2,стр

85,табл 3.2]

[2,стр

85,табл 3.2]

Длина цепи

[2,стр 298]

[2,стр 298]

.3.6 Уточняем межосевое расстояние.

[2,стр 299]

[2,стр 299]

.3.7 Диаметры звездочек.

[2,стр 302]

[2,стр 302]

Силы в зацеплении.

Окружная:  [2,стр 290]

[2,стр 290]

Предварительная сила натяжения:

расположение цепи в пространстве

расположение цепи в пространстве

3. РАСЧЕТ ВАЛОВ

где

Окончательные значения диаметров валов:

3.2 Быстроходный вал

Расчет на статическую прочность.

Расчет проводим в следующей

последовательности: по чертежу вала составляем расчетную схему, на которые

наносят все внешние силы, нагружающие вал, приводя плоскости их действия к двум

взаимноперпендикулярным плоскостям. Затем определяем реакции опор в

горизонтальной и вертикальной плоскостях. В этих же плоскостях строем эпюры

изгибающих моментов  и

и  , эпюру

крутящего момента

, эпюру

крутящего момента  .

.

Исходные данные:

Горизонтальная плоскость:

Проверка:

Вертикальная плоскость:

Проверка:

Плоскость Х.участок ( ) а=0,07м

) а=0,07м

участок (

участок ( ) в=0,02м

) в=0,02м

Плоскость Y.участок ( )

)

участок ( )

)

Расчет вала на прочность

Определяем нормальные и касательные

напряжения в рассматриваемом сечении вала при действии максимальных нагрузок

[1стр.165]

[1стр.165]

Максимальный момент нагрузки

[1стр.165]

[1стр.165]

Определяем момент сопротивления при

изгибе и площадь

[1стр.165]

[1стр.165]

вал выдержит нагрузку

вал выдержит нагрузку

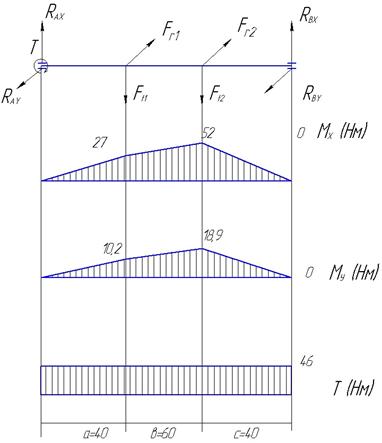

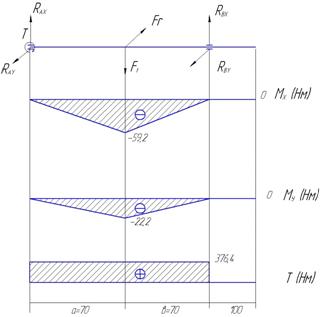

Эпюры изгибающих моментов  ,

, и крутящего

момента Т.

и крутящего

момента Т.

Рис. 3

.3 Промежуточный вал

Расчет на статическую прочность.

Исходные данные:

значения принимаем согласно эскизу

значения принимаем согласно эскизу

Горизонтальная плоскость:

Проверка:

Вертикальная плоскость:

Проверка:

Плоскость Х.участок ( ) а=0,04м

) а=0,04м

участок (

участок ( ) b=0,04м

) b=0,04м

участок ( )

)

Эпюры изгибающих моментов  ,

, и крутящего

момента Т.

и крутящего

момента Т.

Рис. 4

Расчет вала на прочность

Определяем момент сопротивления при

изгибе и площадь

вал выдержит нагрузку

вал выдержит нагрузку

3.4 Тихоходный вал

Расчет на статическую прочность.

Исходные данные:

Горизонтальная плоскость:

Проверка:

Вертикальная плоскость:

Проверка:

Плоскость Х.участок ( ) а=0,07м

) а=0,07м

участок (

участок ( ) в=0,07м

) в=0,07м

Плоскость Y.участок ( )

)

участок (

участок ( )

)

Эпюры изгибающих моментов  ,

, и крутящего

момента Т.

и крутящего

момента Т.

Рис. 5

Расчет вала на прочность

вал выдержит нагрузку

вал выдержит нагрузку

4. РАСЧЕТ ДОЛГОВЕЧНОСТИ ПОДШИПНИКОВ

Подшипник 205 ГОСТ 8338-75

Исходные данные:

4.1 Расчетный ресурс подшипника 205

где  =13,9 кН - грузоподъемность

подшипника;

=13,9 кН - грузоподъемность

подшипника;

Р - постоянная эквивалентная нагрузка;

- показатель степени:

- показатель степени:  - для

шариковых подшипников;

- для

шариковых подшипников;

[1,стр.106]

[1,стр.106]

где X = 0,4 - коэффициент радиальной

нагрузки; [1,стр.104,табл.7.1]

- коэффициент вращения кольца;

[1,стр.106]

- коэффициент вращения кольца;

[1,стр.106]

=1- температурный коэффициент;

[1,стр.107]

=1- температурный коэффициент;

[1,стр.107]

=1,1- коэффициент безопасности;

[1,.стр.107]

=1,1- коэффициент безопасности;

[1,.стр.107]

Подшипник 206 ГОСТ 8338-75

Исходные данные:

4.2 Расчетный ресурс подшипника 206

=25,6 кН - грузоподъемность

подшипника;

=25,6 кН - грузоподъемность

подшипника;

Подшипник 208 ГОСТ 8338-75

Исходные данные:

4.3 Расчетный ресурс подшипника 212

=31,2 кН - грузоподъемность

подшипника;

=31,2 кН - грузоподъемность

подшипника;

5. РАСЧЕТ СОЕДИНЕНИЙ

Шпонки призматические (ГОСТ

23360-78)

Диаметр вала d=35 мм

;

;

= 376,4Нм -

крутящий момент вала;= 35мм - диаметр вала;= 10мм - высота шпонки;= 70мм -

длина шпонки;

= 376,4Нм -

крутящий момент вала;= 35мм - диаметр вала;= 10мм - высота шпонки;= 70мм -

длина шпонки;

По

результатам расчета напряжение смятия шпонки меньше предельно допускаемого.

6.

КОНСТРУКТИВНЫЕ РАЗМЕРЫ КОРПУСА РЕДУКТОРА

Корпус

редуктора изготовим методом литья. Материал корпуса - серый чугун марки: СЧ15

ГОСТ 1412-85.

Толщина

стенки:  [стр. 257]

[стр. 257]

Т=376,4

Нм - вращающий момент на выходном валу;

Толщину

стенки корпуса редуктора примем равной 10 мм, для более легкого изготовления

методом литья.  =10 мм.

=10 мм.

Радиусы

сопряжения стенок:  ;

;

;

;

Толщина

нижнего пояса корпуса:  ;

;

Толщина

ребер основания корпуса:  ;

;

Толщина

ребер крышки:  ;

;

Диаметр

фундаментальных болтов:  ;

;

Выбираем

4 болта М16;

Диаметр

болтов у подшипников:

Диаметр

болтов соединения основания корпуса с крышкой:

Винты

крепления крышки подшипников М8.

7.

ВЫБОР СМАЗОЧНЫХ МАТЕРИАЛОВ И СИСТЕМЫ СМАЗКИ

7.1

Выбор сорта масла

Смазывание

зубчатого зацепления производится окунанием зубчатого колеса в масло,

заливаемого внутрь корпуса до уровня, обеспечивающего погружение колеса

примерно на 10 мм. Объём масляной ванны V определяем из расчета 0,25 дм3 масла

на 1 кВт передаваемой мощности:=0.25 * 2,2 = 0,55 дм3

По

данным таблицы 11.1 устанавливаем вязкость масла. При контактном напряжении  =752 МПа и

окружной скорости v=5.22 м/c рекомендуемая вязкость масла должна быть примерно

равна 40 мм2/с=40*10-6м2/с. По табл.11.2 принимаем масло индустриальное

И-Г-А-46 (по ГОСТ 20799-88).

=752 МПа и

окружной скорости v=5.22 м/c рекомендуемая вязкость масла должна быть примерно

равна 40 мм2/с=40*10-6м2/с. По табл.11.2 принимаем масло индустриальное

И-Г-А-46 (по ГОСТ 20799-88).

При

картерном смазывании передач подшипники смазывают брызгами масла. При окружной

скорости v≥1 м/с брызгами масла покрыты все детали передач и внутренние

поверхности стенок корпуса.

Для

замены масла в корпусе предусмотрено сливное отверстие, закрываемое пробкой с

цилиндрической резьбой и уплотняющей прокладкой из алюминия.

СПИСОК

ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

1.

Дунаев П.Ф., Леликов О.П. Конструирование узлов и деталей машин: Учеб. Пособие

для техн. спец. вузов.-7-е издание., испр. - М.:Высш. шк., 2001.- 447 с.

.

Решетов Д.Н. Детали машин: Учебник для студентов машиностроительных и

механических специальностей вузов.- 4-е изд., перераб. И доп.- М.:

Машиностроение, 1989.-496 с.