Технологический процесс механической обработки детали 'Вал ведущий'

Аннотация

В дипломной работе разработан технологический процесс

механической обработки детали «Вал ведущий». Применены конкретные методы

усовершенствования базового технологического процесса, использованы

высокопроизводительное станочное и вспомогательное оборудование, более полно

использованы имеющиеся трудовые ресурсы. Проведены мероприятия по обеспечению

безопасности жизнедеятельности на производстве и по обеспечению экологической

безопасности производства. Рассмотрены вопросы производственной структуры и

управления цехом, организация и планирование производства, включая расчеты

необходимых затрат и экономической эффективности выполнения, приведены

технико-экономические показатели. По работе сделано заключение. В работе

имеются технологический, конструкторский, БЖД и технико-экономический разделы.

В выполненной дипломной работе:

115 страниц;

9 рисунков;

31 таблица;

12 листов приложений (МК,ОК, спецификации)

Содержание

Аннотация

Введение

.

Исходная информация для проектирования

.1

Базовая информация

.2

Руководящая информация

.3

Справочная информация

.

Проектирование и производство заготовок

.1

Выбор исходной заготовки и методов ее изготовления

.2

Расчет припусков и определение исполнительных размеров заготовки

.3

Технико-экономическое сравнение методов получения заготовки

.

Технологический раздел

.1

Служебное назначение объекта производства

.2.

Конструкторско-технологическая характеристика детали»

.3

Характеристика производства

.3.1

Режим работы и фонды времени

.3.2

Определение такта выпуска

.3.2

Определение типа производства

.4

Анализ технологичность конструкции детали «Ведущий вал»

.4.1

Анализ технологичности конструкции детали по качественным показателям

.4.2

Анализ технологичности конструкции по количественным показателям

.5

Анализ и выбор комплектов технологических баз

.6

Разработка маршрута обработки детали «ведущий вал»

.6.1

Анализ базового варианта техпроцесса обработки детали «вал»

.6.2

Мероприятия по усовершенствованию базового техпроцесса.

.6.3

Разработка последовательности обработки поверхности детали

.6.4

Выбор оборудования и средств технологического оснащения технологического

процесса

.6.5

Проектный вариант техпроцесса механической обработки детали «Ведущий вал»

.7

Разработка технологической операции

.7.1

Формирование технологической операции и выбор средств технологического

оснащения

.7.2

Расчет и назначение режимов резания

.7.3

Нормирование технологического времени

.7.4

Определение разряда работ и квалификация исполнителей

.7.5

Разработка управляющей программы

.8

Технологические расчеты параметров механического участка.

.8.1

Состав участка

.8.2

Выбор структурно-компоновочной схемы

.8.3

Расчет количества оборудования

.8.4

Выбор транспортных средств

.8.5

Расчет численности работающих

.8.6

Определение площадей участков и служб цеха

.8.7

Разработка планировки участка

.

Конструкторский раздел

.1

Разработка станочного приспособления.

.1.1

Описание принципа работы приспособления

.1.2

Силовой расчет станочного приспособления.

.1.3

Расчет силового привода.

.1.4

Точностной расчет приспособления

.2

Разработка контрольного приспособления

.2.1

Описание принципа работы контрольного приспособления

.2.2

Точностной расчет приспособления

.

Безопасность жизнедеятельности

.1

Анализ возможных опасных, вредных факторов и ЧС при работе на участке

.2

Разработка мероприятий по снижению опасных и вредных факторов при работе на

участке

.3

Разработка мероприятий по снижению вредного воздействия техпроцесса на участке

на природу

.

Организационно-экономический раздел.

.1

Организация производственного процесса

.1.1

Определение типа производства и обоснование формы организации производственного

процесса

.1.2

Организация участка серийного производства

.1.3

Расчет количества рабочих мест и рабочих по каждой операции технологического

процесса и коэффициентов их использования

.2

Экономика производства

.2.1

Определение стоимости основных фондов и амортизационных отчислений

.2.2

Определение себестоимости и цены продукции

.2.3

Расчет технико-экономических показателей

.2.4

Расчет и построение графика безубыточности.

Заключение

Список

использованных источников

Введение

Завершающей стадией обучения является выполнение дипломной работы.

Дипломное проектирование является большой самостоятельной работой будущего

специалиста, направленный на решение конкретных задач в области совершенствования

технологии организации производства и улучшения технико-экономических

показателей техпроцесса. Выполнение дипломной работы служит важнейшей формой

приобретения навыков самостоятельной работы будущего специалиста, так как

приходится решать большой комплекс инженерных и технических задач.

В процессе работы над дипломной работой будущий специалист должен

проявить свои творческие способности, показать умение разрабатывать

перспективные техпроцессы изготовления деталей в машиностроении. Качество

дипломной работы характеризуется главным образом глубиной технологических и

конструкторских разработок и элементами новизны, внесенными дипломником.

Цель дипломной работы - разработать технологический процесс механической

обработки детали «Вал ведущий».

Задачи дипломной работы:

. На базе базового техпроцесса разработать технологический процесс

изготовления детали «Ведущий вал» для заданной программы выпуска, устранив

основные недостатки базового техпроцесса

. Определить тип производства и выбрать вид его организации.

. Выбор рационального метода получения заготовки, отвечающего требованиям

заданного типа производства.

. Выбор современного высокотехнологичного оснащения, позволяет применить

высокопроизводительные методы обработки.

. Расчёт и назначение оптимальных припусков, режимов резания, норм

времени.

. Разработать карты технологических наладок к нескольким видам обработки.

. Спроектировать участок механического цеха по обработке детали «Ведущий

вал».

. Рассчитать себестоимость изготовления детали.

. Определить экономическую эффективность разработанного техпроцесса по

обработке детали «Ведущий вал».

Дипломная работа включает графическую часть - 10 листов формата А1 или А2

и пояснительную записку с Приложениями и списком использованных источников из

29 наименований.

1. Исходная информация для проектирования

.1 Базовая информация

Целевое назначение дипломного - разработка участка механического цеха по

производству ведущего вала главной передачи;

данные, содержащиеся в конструкторской документации на изделие (рабочий чертеж

обрабатываемой детали со всеми необходимыми техническими условиями),

годовой объем изготовления - 20000 шт.;

действующий технологический процесс изготовления детали «Ведущий вал»;

- выпуск деталей по неизменным чертежам - 2 года;

- режим работы цеха - 2 смены, продолжительность смены - 8 часов.

1.2 Руководящая информация

Руководящая информация содержит требования отраслевых стандартов к

технологическим процессам и методам управления ими, а также стандартов на

оборудование и оснастку, документации по технике безопасности и промышленной

санитарии. В качестве руководящей информации выступают: Стандарты ГОСТ, ЕСКД,

ЕСТПП, ЕСТД, СТП МГУПИ.

1.3 Справочная информация

Справочная информация имеет своим источником

технологическую документацию на действующие единичные, типовые и групповые ТП,

классификаторы технико-экономической информации, производственные инструкции,

описания прогрессивных методов изготовления, каталоги, паспорта, справочники,

альбомы компоновок прогрессивных средств технологического оснащения, планировки

производственных участков и методические материалы по управлению ТП.

2. Проектирование и производство заготовок

.1 Выбор исходной заготовки и методов ее изготовления

Исходные данные:

Деталь - ведущий вал главной передачи

Материал - 18ХГТ ГОСТ 4543-71

Масса - вала 0,44 кг.

Программа выпуска - 20000 шт. в год

Деталь изготавливается из легированной стали 18ХГТ ГОСТ 4543-71,

химический состав которой приведен в таблице 2.1, а физико-механические

свойства - в таблице 2.2.

Таблица 2.1 - Химический состав стали 18ХГТ ГОСТ 4543-71,%

|

С

|

Si

|

Mn

|

Ni

|

S

|

P

|

Cr

|

Ti

|

Cu

|

|

0,17-0,23

|

0,17-0,37

|

0.8-1,1

|

до 0,3

|

до 0,035

|

до 0,035

|

1-1,3

|

0,03-0,09

|

до 0,3

|

Таблица 2.2 - Физико-механические свойства стали 18ХГТ ГОСТ 4543-71

|

σв, МПа

|

σт, МПа

|

НВ

|

δ5,

%

|

Ψ,

%

|

КСU, кДж/м2

|

|

980

|

730

|

217

|

15

|

55

|

1130

|

Сталь 18ХГТ применяется для деталей ответственного назначения, от которых

требуется повышенная прочность и вязкость сердцевины, а также высокая

поверхностная твердость, работающие под действием ударных нагрузок. В массовом

и крупносерийном производстве заготовки ступенчатых валов штампуют на молотах и

прессах, выполняют на ротационно-ковочных машинах и поперечно-винтовой

прокаткой. Эти методы обеспечивают получение коэффициента использования металла

0,7 и выше. Заготовки ступенчатых валов нередко получают резкой горячекатаных

прутков при изготовлении валов с небольшой разницей диаметра ступеней.

Следовательно, для сравнительного анализа выбираем штамповку на молоте в

открытых штампах и заготовку, полученную из проката.

2.2 Расчет припусков и определение исполнительных размеров заготовки

заготовка деталь вал технологичность

Исходные данные для расчета.

При проектировании поковки будем пользоваться рекомендациями ГОСТ

7505-89.

Расчетную массу поковки (Gп.p.) определяем по формуле:

.

(2.1)

.

(2.1)

По

таблице 8 [5] определяем расчетный коэффициент КР: для вала рекомендовано КР. =

1,3-1,5; принимаем 1,5. Тогда:

Gпр = 0,44 ∙

1,5 = 0,66 кг.

Определение

класса точности.

Для

штамповки молотом рекомендуются классы точности Т4 - Т5, табл. 6.[5]. Принимаем

класс размерной точности Т4.

Определение

группы стали.

Для

массовой доля углерода > 0,35% и <0,65% по табл. 7 [5] принимаем группу

стали М1.

Определение

степени сложности.

Габаритные

размеры детали: диаметр D=28мм: высота L=130мм;

описывающая поковку фигура - цилиндр.

Для

расчета объема цилиндра размеры; детали умножаем на 1,05:

∙

1,05 =29,4мм=2,94см.

∙

1,05 = 136,5мм=13,65см.

Объем

описывающего поковку цилиндра находим по формуле.

Vф =(π ∙ D2/4) ∙ h (2.2)

ф

= (π

∙ 2,942/4) ∙ 13,65=92,62(см3)

Умножая

значение плотности стали 7,85 на объем цилиндра, получим массу описывающей

фигуры (Gф):

Gф = 7,85 ∙

92,62 =727,1 г = 0,727кг (2.3)

Отношение;

Gпр/ Gф = 0,66/0,727 = 0,9 > 0,63, следовательно, степень

сложности С1 (см. п. 1.5, с. 25.[5]).

Определение

конфигурации поверхности разъема штампа.

По

чертежу детали определяем, что поверхность разъема штампа горизонтальная, т.е.

плоская (П).

Определение

исходного индекса.

По

табл. 9 [5] для расчетной массы поковки Gпр = 0,66 кг,

группы стали М1, степени сложности С1 и класса точности паковки Т4 находим

исходный индекс - 7

Назначение

припусков и кузнечных напусков.

Зная

исходный индекс и шероховатость поверхностей поковки, по табл. 11 [5] на

обрабатываемые поверхности заготовки устанавливаем припуски, которые заносим в

таблицу 2.3

Таблица 2.3 - Припуски на поверхности детали «Вал»

|

Размеры детали и

шероховатость

|

Припуск на размер (на

сторону)

|

|

Ø28-0,14

√Ra1,25

|

1,1

|

|

74√Ra6,3

|

1,1

|

|

Ø20-0,014√Ra0,4

|

1,1

|

|

26,5√Ra6,3

|

1,0

|

|

Ø20±0,007√Ra0,4

|

1,0

|

|

11√Ra6,3

|

1,0

|

|

Ø14√Ra6,3

|

1,0

|

|

8,5√Ra6,3

|

1,0

|

Дополнительные припуски, учитывающие:

Смещение по поверхности разъема штампа - 0,2 мм

назначается по табл. 12.[5]. Отклонение от плоскостности - 0,4 мм назначается

по табл. 13.[5]

Штамповочные уклоны для поковок, изготовляемых на

штамповочном молоте, определяем по табл. 20.[5] На наружной поверхности они

должны быть не более 7°, принимаем 7°/

Расчет размеров поковки с учетом основных и

дополнительных припусков, приведен в таблице 2.4. Допуски на принятые размеры

находим по табл. 10[5]. Окончательные размеры поковок приведены в таблице 2.5.

Таблица 2.4 - Расчет размеров поковки вала, мм

|

Размер детали

|

Расчет размеров поковки

|

Принятые размеры

|

|

Ø28

|

28+(1,1+0,2)х2=30,6

|

Ø30,6

|

|

74

|

74+(1,1+0,4)х2=77

|

77

|

|

Ø20

|

20+(1,1+0,2)х2=22,6

|

Ø22,6

|

|

26,5

|

26,5+(1,0+0,4)х2=29,3

|

29,3

|

|

Ø20

|

20+(1,0+0,2)х2=22,6

|

Ø22,6

|

|

11

|

11+(1,0+0,4)х2=13,8

|

13,8

|

|

Ø14

|

14+(1,0+0,2)х2=16,4

|

Ø16,4

|

|

8,5

|

8,5+(1,0+0,4)х2=11,3

|

11,3

|

Таблица 2.5 - Допуски и допускаемые отклонения поковки

вала, мм

|

Принятый размер поковки

|

Допуск

|

Размеры поковки на чертеже

|

|

Ø30,6

|

0,9+0,6-0,3

|

Ø30,6+0,6-0,3

|

|

77

|

1,0+0,7-0,3

|

77+0,7-0,3

|

|

Ø

22,6

|

0,9+0,6-0,3

|

Ø

22,6+0,6-0,3

|

|

29,3

|

0,9+0,6-0,3

|

29,3+0,6-0,3

|

|

Ø

22,6

|

0,9+0,6-0,3

|

Ø

22,6+0,6-0,3

|

|

13,8

|

0,9+0,6-0,3

|

13,8+0,6-0,3

|

|

Ø

16,4

|

0,9+0,6-0,3

|

Ø

16,4+0,6-0,3

|

|

11,3

|

0,9+0,6-0,3

|

11,3+0,6-0,3

|

Допускаемая величина остаточного облоя - 0.7 мм, см.

табл.16.[5]. Допускаемая величина высоты заусенца по внешнему контуру - 3,0 мм,

табл. 17. [5].

Расчет размеров заготовки, полученной из проката проводим по наибольшему

диаметру и габаритной длине детали. Размеры заготовки-проката приведены в

таблице 2.6.

Таблица 2.6 - Размеры заготовки-проката, мм

|

Расчётный размер заготовки

|

Принятые размеры заготовки

|

|

Ø28

|

Ø30+0,2-0,7

|

|

130+2·0,05·D=130+2·0,05·30=133

|

133

|

2.3 Технико-экономическое сравнение методов получения заготовки

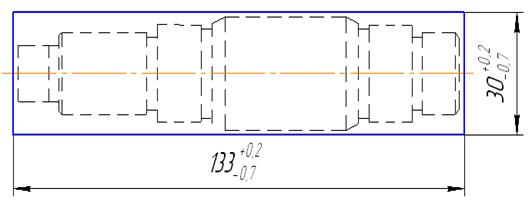

Расчет массы поковки. Эскизы заготовок по вариантам приведены на рисунках

2.1 и 2.2 соответственно.

Рисунок 2.1 - Заготовка-поковка

Рисунок 2.2 - Заготовка-прокат

начала подсчитываем сумму элементарных объемов V припусков на обрабатываемых поверхностях и, умножим ее на

7,85 (плотность стали) получим массу припусков

Для заготовки-поковки:

Пок=π/4(d12·l1 + d22·l2 + d32·l3 + d42·l4 + d52·l5) (2.4)

пок = π/4 (3,062·7,7+2,262·2,93+2,262·1,38+1,642·1,13)=76,26

Пок= V ·ρ = 76,26 ·7,85=598,6=0,59 кг (2.5)

Коэффициент весовой точности для поковки:

Кв.т.= Gд / GПок = 0,44 / 0,59 = 0,75 (2.6)

Для заготовки проката:

(2.7)

(2.7)

GПр = V ·ρ = 93,96 ·7,85=737,58г=0,73кг (2.8)

Коэффициент

весовой точности для проката:

Кв.т.=

Gд / GПок = 0,5 / 0,73 = 0,68 (2.9)

Коэффициент

весовой точности у заготовки-поковки (Кв.т.=0,75) выше, чем у заготовки -

проката (Кв.т.=0,68), а экономия материала при изготовлении одной заготовки -

поковки по сравнению с заготовкой-прокатом составляет 0,14 кг. При годовом

объеме выпуска 20000шт, экономия металла составляет 0,14·20000=2800 кг в год.

Следовательно,

в качестве метода получения заготовки принимаем штамповку на молоте в открытых

штампах.

3. Технологический раздел

.1 Служебное назначение объекта производства

Деталь «ведущий вал главной передачи» - ответственная деталь коробки

передач. Назначение коробки передач - изменять силу тяги, скорость и

направление движения. У двигателей с уменьшением частоты вращения коленчатого

вала крутящий момент незначительно возрастает, достигает максимального значения

и при дальнейшем снижении частоты вращения также уменьшается. Однако при

движении на подъемах, по плохим дорогам, при трогании с места и быстром разгоне

необходимо увеличение крутящего момента, передаваемого от двигателя к ведущим

колесам. Для этой цели и служит коробка передач, в которую входит также

передача, позволяющая двигаться задним ходом. Кроме того, коробка передач

обеспечивает разъединение двигателя с трансмиссией. Ступенчатая коробка передач

состоит из набора зубчатых колес, которые входят в зацепление в различных

сочетаниях, образуя несколько передач или ступеней с различными передаточными

числами. Коробка передач должна работать бесшумно, с минимальным износом.

Деталь «Ведущий вал» предназначена для передачи крутящего момента на блок

зубчатых колес, и воспринимающая изгибающие нагрузки. Вращение передается через

шлицы. Форма вала по длине определяется распределением нагрузки и условиями

технологии изготовления и сборки. Ведущий (первичный) вал через сцепление

соединяется с маховиком двигателя. На ведущем валу находится одна шестерня,

жёстко на нём закреплённая и служащая для передачи вращения промежуточному

валу. Ведущий вал устанавливается в корпусе коробки на двух подшипниках. На

конце вала монтируется еще один подшипник, на который опирается вторичный вал.

3.2 Конструкторско-технологическая характеристика детали

Основным показателем качества и надежности вала является точность его

геометрических форм по поперечному и продольному сечению. Нормы точности,

отклонений формы тел вращения установлены ГОСТ 10356-63. Ответственный

быстровращающийся вал проходит динамическую балансировку.

Деталь изготавливается из легированной стали 18ХГТ ГОСТ 4543-71,

химический состав которой приведен в таблице 3.1, а физико-механические

свойства - в таблице 3.2.

Таблица 3.1 - Химический состав стали 18ХГТ ГОСТ

4543-71,%

|

С

|

Si

|

Mn

|

Ni

|

S

|

P

|

Cr

|

Ti

|

Cu

|

|

0,17-0,23

|

0.17-0.37

|

0.8-1.1

|

до 0,3

|

до 0,035

|

до 0,035

|

1-1,3

|

0,03-0,09

|

до 0,3

|

Таблица 3.2 - Физико-механические свойства стали 18ХГТ

ГОСТ 4543-71

|

σв, МПа

|

σт, МПа

|

НВ

|

δ5, %

|

Ψ, %

|

КСU, кДж/м2

|

|

980

|

730

|

217

|

15

|

55

|

1130

|

Чертеж детали «Ведущий вал» выполнен в соответствии с требованиями ЕСКД,

все виды, размеры, параметры качества и технические условия, необходимые для

изготовления детали, на чертеже присутствуют.

Деталь относится к деталям типа «Вал», т.к. отношение длины детали к ее

наружному диаметру превышает 2-х и составляет L/D=130/28=4,64

Вал главной передачи представляет собой поверхность, составленную из

цилиндров различного диаметра, имеющий фаски по обеим торцевым поверхностям,

канавки и шлицы.

3.3 Характеристика производства

.3.1 Режим работы и фонды времени

Режим работы включает в себя количество рабочих дней в году, за

исключением выходных и праздничных дней, с двумя сменами в сутки, т.к.

разрабатывается автоматизированный участок. Полный календарный годовой фонд

времени показывает число часов в году 24 ∙ 363=8670ч.

Исключая выходные и праздничные дни, из расчета пятидневной рабочей

недели длительностью 41 час, получим номинальный фонд времени ФН=4320ч.

Учитываем простои оборудования на ремонт, ФД - действительный годовой

фонд времени работы оборудования при 2-х сменной работе.

ФД = 3894 час.

3.3.2 Определение такта выпуска

Для

обоснования организации производственного процесса и определения типа

производства, необходимо рассчитать средний производственный такс -  и среднее штучное время - Тш.ср. изготовления изделия

на основных операциях.

и среднее штучное время - Тш.ср. изготовления изделия

на основных операциях.

Такт

выпуска определяется по формуле:

(мин/шт)

(3.3.1)

(мин/шт)

(3.3.1)

где Фд

= 3894 час;

Nг = 20000шт -

годовая программа выпуска деталей;

τс = 3894 ∙ 60/20000 = 11,7 мин/шт

3.3.2 Определение типа производства

Тип производства можно определить по численному значению коэффициента

закрепления операция, расчет которого производится по ГОСТ 3.11.08-74.

Приближенно тип производства может быть определено по величине коэффициента -

Кс

(3.3.2)

(3.3.2)

где Тшт.ср

- среднее штучное время изготовления изделия, определяется по данным

действующего техпроцесса.

Тшт.ср.

= 71,43/17 = 4,2 мин.

Кзо

=11,6/4,2=2,7

<

Кс ≤10 - крупносерийное производство

3.4 Анализ технологичность конструкции детали «Ведущий вал»

Технологичность - свойство изделия, согласно которому конструкция детали

должна соответствовать применению наиболее прогрессивных методов обработки или

сборки при изготовлении.

Рациональные конструкции машин, обеспечивающие необходимые

эксплуатационные требования не могут быть созданы без учета трудоемкости и

материалоемкости их изготовления. Соответствие конструкции машин требованиям

трудоемкости и материалоемкости определяют технологичность конструкции. При

объективной оценке технологичности конструкции машин, их деталей и узлов,

учитывают ряд положительных факторов, определяющих технологичность конструкции.

При объективной оценке технологичности конструкции машин, их деталей и

узлов, учитывают ряд положительных факторов, определяющих технологичность

конструкции. К ним относится:

оптимальная форма детали, обеспечивающая изготовление заготовки с

наименьшим припуском и наименьшим количеством обрабатываемых поверхностей;

наименьший вес машины;

наименьшее количество материала, применяемого в конструкции машин;

взаимозаменяемость деталей и узлов с оптимальным значением полей допуска;

нормализация (стандартизация) и унификация деталей, узлов и их отдельных

конструкторских элементов.

Основные требования по технологичности конструкции деталей машиностроения

излагается в литературе.

Конструкции детали должны состоять из стандартных и унифицированных

конструктивных элементов (КЭД) или быть стандартной в целом. Детали должны

изготавливаться из стандартных или унифицированных заготовок. Размеры детали

должны иметь оптимальную точность. Шероховатость поверхностей должна быть

оптимальной. Физико-химические и механические свойства материала детали, её

жесткость, форма, размеры должны соответствовать требованиям технологии

изготовления (включая процессы отделочно-упрочняющей обработки, нанесения

антикоррозийных покрытий и т.п.), а также хранения и транспортировки.

Базовая поверхность детали должна иметь оптимальные показатели точность и

шероховатости поверхности, которые обеспечивают требуемую точность установки,

обработки и контроля.

Заготовки для изготовления деталей должны быть получены рациональным

способом с учетом материала, заданного объема выпуска и типа производства.

Метод изготовления деталей должен обеспечивать возможность одновременного

изготовления нескольких деталей. Конструкция детали должны обеспечивать

возможность применения типовых и стандартных технологических процессов ее

изготовления.

Отработку технологичности детали «Ведущий вал» на технологичность

проведем в соответствии с Методическими указаниями [34].

3.4.1 Анализ технологичности конструкции детали по качественным

показателям

Для качественной оценки необходимо выявить требования к технологичности

конструкции детали, проанализировать характеристики конструкции детали и

сделать заключение по каждому требованию.

Проведём анализ технологичности конструкции детали «Вал», представленной

на 1 листе дипломной работы. Анализ технологичности проводится по качественным

показателям и представлен в таблице 3.3.

Таблица 3.3 - Анализ технологичности детали «Вал» по качественным

показателям

|

№ п/п

|

Требование технологичности

|

Оценка технологичности

|

|

1.

|

Возможная простота

конструкции

|

Технологично, т. к. деталь

состоит из простых конструктивных элементов

|

|

2.

|

Наличие поверхностей

удобных для базирования и закрепления

|

Технологично

|

|

3.

|

Доступность всех

поверхностей для обработки на станках непосредственного измерения

|

Технологично, т. к. все

поверхности доступны для обработки и измерения

|

|

4.

|

Хорошая обрабатываемость

материала резанием

|

Технологично, т. к.

сталь18ХГТ имеет высокий коэффициент обрабатываемости

|

|

5.

|

Деталь должна иметь

экономии-чески достижимую с точки зрения механической обработки точность и

шероховатость

|

Технологично, согласно

анализу, представленному в таблице 3, все требования можно обеспечить

экономичными методами обработки

|

|

6.

|

Отсутствие плоскостей и

отверстий, расположенных не под прямым углом

|

Технологично, т. к.

отверстия и плоскости, расположенные под углом  к

оси детали отсутствуют к

оси детали отсутствуют

|

|

7.

|

Возможность применения

рациональных методов получения заготовки

|

Технологично, т. к.

заготовку можно получить из проката или ковкой

|

|

8.

|

Возможность применения

универсальных измерительных средств

|

Технологично, т. к. все

размеры могут быть измерены универсаль-ными измерительными средствами

|

|

9.

|

Отсутствие специфических

требований (допуски по массе, необходимость балансировки)

|

Технологично, т. к.

специфические требования отсутствуют.

|

|

10.

|

Конструкция детали должна

обеспечивать нормальный подвод и выход режущего инструмента

|

Технологично, т. к. все

поверхности детали находятся в легко доступных местах

|

Вывод: конструкция детали в целом технологична, т. к. большинство

основных требований по технологичности выполняются.

3.4.2 Анализ технологичности конструкции по количественным

показателям

Коэффициент стандартизации конструктивных элементов детали.

Этот показатель технологичности характеризует степень использования

стандартных - ГОСТовских, отраслевых, по стандарту предприятия (СТП) -

элементов конструкции при оформлении рабочего чертежа детали.

Стандартизированные конструктивные элементы: фаски, линейные и диаметральные

размеры, центра, и т.п. предполагает использование стандартизированного

режущего, мерительного инструмента и средств технологического оснащения (СТО),

что упрощает и удешевляет технологическую подготовку производства нового

изделия. Результаты представлены в таблице 3.4.

Таблица 3.4 - Анализ технологичности детали « Ведущий вал» по наличию

стандартных конструктивных элементов детали (КЭД)

|

№ п/п

|

Наименование КЭД

|

Общее кол-во КЭД

|

Кол-во стан-дартных КЭД

|

Степень стандартизации

|

|

1

|

Наружные цилиндрические

поверхности ГОСТ 6636-96

|

3

|

3

|

100%

|

|

2

|

Плоские поверхности ГОСТ

6636-96

|

7

|

7

|

100%

|

|

3

|

Канавки для посадки

под-шипников ГОСТ 13943-75

|

4

|

4

|

100%

|

|

4

|

Фаски ГОСТ 10948-81

|

6

|

6

|

100%

|

|

5

|

Шлицевое соединение ГОСТ

1139-80

|

2

|

2

|

100%

|

|

6

|

Резьба

|

1

|

1

|

100%

|

|

Итого

|

23

|

23

|

Вывод: по наличию стандартных КЭД конструкцию детали « Ведущий вал» можно

признать технологичной, так как удовлетворяется 100% требований

технологичности.

Анализ технологичности конструкции детали «ведущий вал главной передачи»

по шероховатости поверхностей представлен в таблице 3.5, а по точностным

требованиям - в таблице 3.6.

Таблица 3.5 - Анализ технологичности конструкции

детали «ведущий вал главной передачи» по шероховатости поверхностей (ГОСТ

2789-73)

|

Наименование КЭД

|

Общее кол-во КЭД

|

Кол-во КЭД обрабатываемых

следующую шероховатость

|

|

|

|

40-20

|

20-6,3

|

6,3-1,25

|

1,25-0,63

|

|

1

|

Наружные цилиндрические

поверхности ГОСТ 6636-96

|

3

|

|

|

|

1 (100%)

|

|

2

|

Плоские поверхности ГОСТ

6636-96 (СТС ЭВ 514-77)

|

7

|

|

2 (28%)

|

5 (72%)

|

|

|

3

|

Канавки для посадки

подшипников ГОСТ 13943-75

|

4

|

|

|

4 (100%)

|

|

|

4

|

Фаски ГОСТ 10948-81

|

6

|

|

|

6 (100%)

|

|

|

5

|

Шлицевое соединение ГОСТ

1139-80

|

2

|

|

|

|

2 (100%)

|

|

6

|

Резьба

|

1

|

|

|

|

1 (100%)

|

|

Итого

|

23

|

|

2 (9%)

|

15 (65%)

|

4 (17%)

|

Вывод: по шероховатости поверхностей конструкцию

детали «Ведущий вал» можно в целом признать технологичной - 83% всех

поверхностей имеют среднюю шероховатость.

Таблица 3.6 - Анализ технологичности конструкции

детали «ведущий вал» по точностным требованиям

|

№ п/п

|

Наименование КЭД

|

Общее количество КЭД

|

Количество КЭД, обрабатываемых

по следующим квалитетам точности

|

|

|

|

Высокая точность обработки

(квалитеты)

|

Средняя точность обработки

(квалитеты)

|

Свободные размеры

(квалитеты)

|

|

|

|

6

|

7

|

8

|

9

|

%

|

10

|

11

|

12

|

%

|

13

|

14

|

%

|

|

1

|

Наружные цилиндрические

поверхности ГОСТ 6636-96)

|

3

|

3

|

-

|

-

|

-

|

100%

|

-

|

-

|

-

|

|

-

|

-

|

|

|

2

|

Плоские поверхности ГОСТ

6636-96 СТС ЭВ 514-77

|

7

|

-

|

-

|

5

|

-

|

72%

|

2

|

-

|

-

|

28%

|

-

|

-

|

-

|

|

3

|

Канавки для посадки

подшипников ГОСТ 13943-75

|

4

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

4

|

100%

|

|

4

|

Фаски ГОСТ 10948-81

|

6

|

-

|

-

|

|

-

|

|

-

|

-

|

-

|

-

|

-

|

6

|

100%

|

|

5

|

Шлицевое соединение ГОСТ

1139-80

|

2

|

-

|

2

|

-

|

-

|

100%

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

|

6

|

Резьба

|

1

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

1

|

100%

|

-

|

-

|

-

|

|

Итого

|

23

|

3

|

2

|

5

|

10

|

43%

|

2

|

-

|

1

|

14%

|

-

|

10

|

43%

|

Вывод: по точностным требованиям конструкцию детали «Ведущий вал главной

передачи» можно назвать технологичной, так как 57% поверхностей детали

обрабатывается по размерам средней точности и свободным размерам.

Общий вывод: конструкцию детали «Ведущий вал главной передачи» можно в

целом признать технологичной, т.к. практически удовлетворяются большинство

требований технологичности конструкции.

3.5 Анализ и выбор комплектов технологических баз

Под базированием заготовки понимается придание ей определенного положения

в приспособлении относительно элементов станка, определяющих траекторию

движения подач обрабатывающего инструмента. Поверхности заготовки, используемые

при базировании, называются базами. При установке заготовки в приспособлении

решаются две задачи: ориентация заготовки и фиксация заготовки в этом

состоянии, достигаемое закреплением.

Наибольшая точность при обработке заготовки достигается при осуществлении

принципа постоянства и совмещения баз. Постоянство баз состоит в том, что при

выполнении всех операций обработки заготовки используются одни и те же

поверхности. Совмещение баз состоит в том, что в качестве технологической базы

принимается поверхность являющаяся одновременно измерительной базой.

Наиболее выгодно использовать в качестве установочной поверхность, у

которой совмещены измерительная, технологическая и конструкторская базы.

Для повышения точности и создания определенной ориентации заготовки в

приспособлении в качестве базирующих элементов (поверхностей) следует выбирать

поверхности простейшей формы (плоские, цилиндрические), точность обработки

которых всегда наиболее высокая.

Выбор баз осуществляется совместно с разработкой маршрута обработки

детали и зависит от крепления детали на станке и её расположения на нём.

При фрезерно-центровальной операции используется цилиндрическая

поверхность заготовки, как технологическая база, для фрезерования торцов с

допустимым отклонением от перпендикулярностей относительно оси заготовки, а,

следовательно, детали. При фрезерно-центровальной операции заготовка

устанавливается в пневматические самоцентрирующиеся тиски на станке, которые

зажимают деталь по поверхности позиционирования, на которую, в отличие от

остальных поверхностей, не наложены повышенные требования. Такую же схему

базирования применяем при нарезании резьбы.

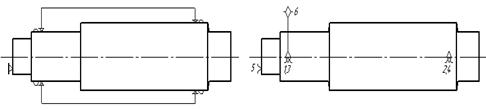

,2,3,4 - двойная направляющая база,

- опорная явная база, 6 - опорная скрытая база

Рисунок 3.1 - Схема базирования заготовки на 1 и 7 операции

На протяжении токарной, шлицефрезерной и шлифовальной обработки всех

цилиндрических поверхностей вала в качестве технологической базы используется

центровые отверстия вала. Эти поверхности расположены сбоку от обрабатываемых

поверхностей и не мешают ходу обрабатывающих инструментов. Для передачи

заготовки вращательного момента в качестве оснастки используется поводковое

устройство марки Д16Т. Поводок такого типа изготовлен из дюрали и никак не

влияет на качество поверхности детали.

,2,3,4 - двойная направляющая база

- опорная явная база, 6 - опорная скрытая база

Рисунок 3.2 - Схема базирования заготовки на 2,3,4,11,12,13 операции

3.6 Разработка маршрута обработки детали «ведущий вал»

.6.1 Анализ базового варианта техпроцесса обработки детали «вал»

Анализ существующего технологического процесса должен быть проведён с

точки зрения обеспечения качества продукции. При этом следует выяснить,

правильно ли он составлен для выполнения требований чертежа и соблюдаются ли

все требования технологического процесса.

Несмотря на большое разнообразие форм, различия материалов и требований

по точности обработки отдельных поверхностей, конкретные технологические

процессы механической обработки подавляющего количества деталей типа «вал»

строится по единой схеме.

Базовый маршрут обработки детали «вал» приведен в таблице 3.7.

Таблица3.7 - Базовый технологический процессе механической обработки

детали «Ведущий вал главной передачи»

|

№ п/п

|

Наименование операции

|

Модель оборудования

|

Т0 Мин.

|

|

1

|

005 Фрезерная Фрезерование

торцов 131-0,5

|

6Н81

|

0,426

|

|

2

|

010 Центровочная Центровать

2 торца

|

68064

|

|

|

3

|

015 Многорезцовая Обточить

до Ø27-0,5

р-р 73; 5-0,5; и до Ø23-0,5

р-р 89-0,5

|

1А720

|

0,553

|

|

4

|

020 Многорезцовая Обточить:

До Ø24,6-0,28

р-р 72,6-0,6 ; до Ø20,6-0,2,

р-р 16+0,5 ; до Ø20-0,6

р-р 117,6-0,6 Проточить канавки шириной

3+0,3 до Ø14-0,3 в размер 117,6-0,6 (45+0,52)

|

1А720

|

0,847

|

|

5

|

023 Многорезцовая Обточить:

До Ø24,6-0,28

в размер 102-0,5 До Ø20,6-0,2

в размер 118-0,5 Проточить канавки: до Ø22-0,6

в р-р 57,5±0,4 и 15,5+0,12 до Ø18-0,5

в р-р 58,5-0,12 ;15,5+0,12 и 74±0,12

Обточить фаску 1х45º

на Ø20,6

|

1А720

|

0,912

|

|

6

|

025 Токарная Обточить с Ø30 до Ø 28-0,14 на проход

|

1А62

|

0,094

|

|

7

|

030 Шлицефрезерная

Фрезеровать 6 шлиц шириной 4-0,04-0,012 до Ø15-0,5 р-р 1+0,8 и р-р 16,5 при проверке р-ра 16,5±0,55

|

5350

|

2,4

|

|

8

|

035 Шлицефрезерная

Фрезеровать 6 шлиц в размер 7-0,1-0,2 до Ø24,1-0,084 на длине 74

|

5350

|

3,84

|

|

9

|

040 Слесарная Зачистить

заусенцы после фрезеровки шлиц

|

1А720

|

|

|

10

|

045 Моечная Промыть деталь

|

40134

|

|

|

11

|

050 Контрольная

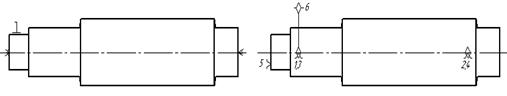

Контролировать параметры шлицев

|

|

|

|

12

|

055 Токарная Обточить до Ø13,88-0,15 на проход до канавки Обточить фаску 1,5х450 на Ø13,88

|

1А62

|

0,103

|

|

13

|

060 Болторезная Нарезать

резьбу М14х1,5-6q недорез резьбы 4мм

|

1Б07

|

0,105

|

|

14

|

065 Моечная Промыть деталь

|

40134

|

|

|

15

|

070 Контрольная

Контролировать параметры детали предварительно

|

|

|

|

16

|

075 Токарная Зачистить

центр от окалин

|

1А62

|

0,08

|

|

17

|

080 Шлифовальная Шлифовать

последовательно 6 пазов до Ø24-0,04-0,092 на проход(размер 74) за 2 прохода

|

36025

|

0,998

|

|

18

|

085 Шлифовальная Шлифовать Ø20-0,014

|

3Б161

|

0,33

|

|

19

|

090 Шлифовальная Шлифовать Ø24-0,025-0,085

|

3Б161

|

0,288

|

|

20

|

095 Шлифовальная Шлифовать Ø24-0,025-0,085

|

3Б161

|

0,28

|

|

21

|

100 Шлифовальная Шлифовать Ø20±0,007

|

3Б161

|

0,403

|

|

22

|

105 Моечная Промыть деталь

|

40134

|

|

|

23

|

110 Контрольная

Контролировать параметры детали окончательно

|

|

|

|

24

|

115 Консервация

|

|

|

|

Итого:

|

11,67

|

В существующем технологическом процессе механической обработки порядок

выполнения операций удовлетворяет требованиям. Базы выбраны правильно, режимы

резания соответствует нормам. Значительное время в этом процессе составляет

вспомогательное, главными составляющими которого является время, связанное на

установку и снятие заготовки, время, связанное с переходом.

3.6.2 Мероприятия по усовершенствованию базового техпроцесса

Главной целью модернизации базового технологического процесса обработки

детали является сокращение основного и вспомогательного времени, максимальное

исключение человека из процесса производства, увеличение постоянства качества

продукции. Основным источником этого, а также повышения производительности

труда по выпуску продукции на одного рабочего, является концентрация операций,

использование обрабатывающих центров с ЧПУ, многостаночное обслуживание,

использование САПР для разработки управляющих программ и оформления технической

и конструкторской документации.

Обрабатывающие центры с ЧПУ не требуют длительной переналадки, позволяют

сократить сроки подготовки производства, снизить себестоимость изготовления

детали.

При концентрации операций несколько операций объединяются в одну, заменяя

несколько установов позициями. При этом сокращается длительность

производственного цикла, вспомогательное время на установку-снятие детали;

повышается производительность и точность взаимного расположения поверхностей

(за счет уменьшения переустановов).

Мерительный и режущий инструмент - универсальный и специальный.

Оборудование - универсальное. Так как тип производства изменен, то при составлении

проектного маршрута обработки следует пойти по пути сокращения количества

операций путем их совмещения. Для этого требуется применение станков с ЧПУ,

универсальных и специальных приспособлений и режущего инструмента. В качестве

приспособлений для установки заготовки на указанных станках, взамен

универсальных, требующих большой квалификации при использовании, можно

применить приспособления составленные из УСП. Контрольный инструмент следует

применять специальный (калибры и предварительно настроенные индикаторы).

Все это в совокупности должно привести к значительному сокращению времени

обработки, снижению энергозатрат, снижению разряда рабочих и повышению разряда

наладчиков.

3.6.3 Разработка последовательности обработки поверхности детали

Для удобства анализа точностных характеристик детали пронумеруем

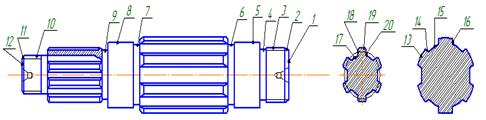

обрабатываемые поверхности. На рисунке 3.3 приведён эскиз детали с обозначением

обрабатываемых поверхностей. Для удобства анализа требования по каждой

поверхности сведены в таблицу 3.8.

Рисунок 3.3 - Эскиз детали, с номерами обрабатываемых поверхностей

Руководствуясь экономически достижимыми значениями показателей точности

различных методов обработки и с учётом комплексных требований по точности и

шероховатости для каждой поверхности выберем методы обработки, обеспечивающие

получение заданных технических требований и заносим их в соответствующий

столбец таблицы 3.8.

Таблица 3.8 - Заданные параметры качества детали и методы их обеспечения.

|

№ пов.

|

Параметры точности

|

Ra, мкм

|

Последовательность

технологичес-ких методов для обеспечения заданных параметров качества

|

|

Ква-литет

|

Допуски формы и

расположения

|

|

|

|

1, 12

|

IT11

|

|

6,3

|

Однократное точение

|

|

2, 4, 6, 7, 9, 11

|

IT11

|

|

6,3

|

Однократное точение

|

|

3, 5, 8, 19

|

IT6

|

|

1,25

|

Получистовое точение,

чистовое точение, чистовое шлифование

|

|

13…20

|

IT6

|

|

1,25

|

Однократное точение,

фрезерование, чистовое шлифование

|

3.6.4 Выбор оборудования и средств технологического оснащения

технологического процесса

Выбор средств технологического оснащения включает определение модели

станка, типа приспособления, инструмента (режущего, измерительного). Модель

станка следует выбирать в зависимости от вида обработки, типа производства,

точностных характеристик, размеров рабочей зоны станка, мощности двигателя. Для

выбранной модели станка в записке следует привести основные характеристики по

справочным данным.

Выбор типа и модели обрабатывающего оборудования можно обосновать, исходя

из экономических соображений. Каждый используемый станок должен по своим

технико-экономическим показателям быть наиболее дешёвым в плане расходуемой

мощности, коэффициента унификации, а на этот показатель как нельзя лучше влияет

себестоимость оборудования. Станок должен быть прост в эксплуатации и

технологичным в обслуживании, что влияет на время, за которое осуществляется

технологический переход. Никак нельзя сказать о размерах детали, способной

обрабатываться на данном оборудовании.

Исходя из вышесказанных соображений, произведём выбор типов и моделей

оборудований, с помощью которых на различных этапах изготовления детали она

обрабатывается.

Первая, фрезерно-центровальная операция, осуществляется на универсальном

станке с ЧПУ NG200. На таком станке можно

осуществить две технологических операции, что и предусматривает данная

операция, а именно фрезерование торцов и сверление центровочных отверстий.

Так для токарной обработки применим токарный станок с ЧПУ SL 6430. на таком станке можно

использовать многоинструментальную обработку.

Для нарезания шлицев применим станок модели МГ53-00.

На операциях шлицешлифования применяем станок ОШ-628Ф3,а для шлифования

шеек вала целесообразно использовать круглошлифовальный станок RSM500 CNC, отвечающим требованиям экономичности и

технологичности.

Таблица 3.9 - Характеристики станков

|

№ п\п

|

Модель оборудования

|

Диапазон частот вращения, n

мин-1

|

Диапазон подач, S0

мм/мин

|

Мощность, кВт

|

Габариты станка, мм

|

Масса станка, кг

|

|

1

|

NG200

|

150-3000

|

0,01-0,5

|

5,3

|

4280х2460

|

2575

|

|

2

|

SL 6430

|

60-5000

|

0,04-1,5

|

7,5

|

1840х1600х1210

|

2350

|

|

3

|

МГ53-00

|

80-250

|

0,63-45

|

6,7

|

2585х1550х1650

|

4500

|

|

4

|

ОШ-628Ф3

|

20-8000

|

0,23-5

|

6

|

4200х2770х2460

|

8000

|

|

5

|

RSM500CNC

|

2000

|

5,5

|

1210х1246х1140

|

2200

|

|

6

|

REMS Унимаг 75

|

26-800

|

0,003-0,01

|

2

|

1200х900

|

57

|

|

7

|

RIG-150

|

5-1000

|

0.002

|

0.75

|

1600х1430

|

2600

|

3.6.5 Проектный вариант техпроцесса механической обработки детали

«Ведущий вал»

Разрабатываемый технологический процесс должен быть прогрессивным,

обеспечить повышение производительности труда и качества деталей, сокращение

трудовых и материальных затрат на его реализацию, уменьшение вредных

воздействий на окружающую среду.

Всю механическую обработку распределяют по операциям и, таким образом,

выявляют последовательность выполнения операций и их число; для каждой операции

выбирают оборудование и определяют конструктивную схему приспособлений.

Построение маршрутной технологии во многом зависит от

конструктивно-технологических особенностей детали и требований точности,

предъявляемых к ее основным, наиболее ответственным поверхностям. Для основных

поверхностей с учетом точности выбранной заготовки и достижимых коэффициентов

уточнения при обработке, выбирают методы обработки, назначают число и

последовательность выполняемых переходов, определяют содержание операций. Место

обработки менее ответственных поверхностей определяется конкретными условиями и

не является принципиально важным. Если обработку этих поверхностей по

расположению и видам применяемых инструментов можно вписать в основные

операции, то ее включают в состав этих операций в качестве переходов,

выполняемых на черновой и чистовой стадиях обработки.

Деление всего объема обработки на операции, выбор оборудования,

формирование операций по содержанию зависят также от условий производства.

В маршрутной технологии в процессе обработки предусматривают контроль с

целью технологического обеспечения заданных параметров качества обрабатываемой

детали. Технолог устанавливает объект контроля и его место, обращая внимание на

операции, при которых точность обеспечивается наиболее трудно; назначает методы

и средства контроля, выдает задание на их конструирование.

Проектный вариант маршрута оброаботки приведен в таблице 3.10.

Таблица 3.10 - Проектный вариант техпроцесса механической обработки

детали «Ведущий вал»

|

№ опер

|

Наименование операции

|

Краткое содержание операции

|

Модель оборудования

|

|

Заготовительная

|

Штамповать заготовку

|

Штамповка на молоте

|

|

005

|

Фрезерно-центровальная

|

Фрезеровать торцы в размер

130-1 Центровать торцы, выдерживая размеры 4,9; Ø5;

4,85; Ø10,6 и <60о

|

Станок с ЧПУ NG

200

|

|

010

|

Токарная с ЧПУ

|

Установ А Обточить до Ø28,2-0,04-0,073, выдерживая р-р 60,6-0,87 ; до Ø24,2-0,04-0,073, выдержи-вая р-р 15.5-0,43 и Ø20,2-0,04-0,073, выдержи-вая р-р 14; обточить фаску

1,5х45о на Ø20

и Ø28. Проточить канавки b = 3-0.25 до Ø18-0.43 в р-р 8; до Ø22-0.52 в р-р 26,5-0,52 Установ Б Обточить: до Ø24,2-0,04-0,073, выдерживая р-р 15,5-0,43 до

Ø20,2-0,04-0,073, выдерживая р-р

29.,5-0,43 до Ø14,1-0,032-0,059, выдержи-вая р-р 12,5-0,43 ; фаску 1,5х45о на Ø14. Проточить канавки b = 3-0,25 до Ø18-0,43 в р-р 37,5-0,62; доØ22-0,52 в р-р 54,5-0,74

|

Токарный станок с ЧПУ SL

6430

|

|

015

|

Шлицефрезерная

|

Установ А Фрезеровать 6шлиц

в р-р 7-0,1-0,2 до Ø24,1-0,084

на длине 74 Установ Б Фрезеровать 6

шлиц шириной 4-0,04-0,12 до Ø15-0,5 выдерживая

р-р 1+0,8 и р-р 16,5

|

Шлицефрезер-ный станок

МГ53-00

|

|

020

|

Слесарная

|

Зачистить заусенцы после

фрезеровки шлиц

|

Верстак

|

|

025

|

Моечная

|

Промыть деталь

|

Моечная маши-на ТМ-147-0-00

|

|

030

|

Контрольная

|

Контроль размеров

|

Контр. стол

|

|

035

|

Резьбонарезная

|

Нарезать резьбу М14х1,5-6q

недорез резьбы 4мм

|

Резьбонарезной станок REMS

Унимаг 75

|

|

040

|

Моечная

|

Промыть деталь

|

Моечная маши-на ТМ-147-0-00

|

|

045

|

Контрольная

|

Контроль размеров

|

Контрольный стол

|

|

050

|

Термическая

|

|

Печь

|

|

055

|

Зачистка центков

|

Установ А. Зачистить центр

от окалин Установ Б. Зачистить центр от окалин

|

Внутришлифо-вальный станок RIG-150

|

|

060

|

Щлицешлифовальная

|

Шлифовать 6 пазов до Ø24-0,04-0,092

на проход (р-р 74)

|

Шлицешлифо-вальный станок

ОШ-628Ф3

|

|

065

|

Шлифовальная

|

Установ А Шлифовать Ø20-0,014

Шлифовать Ø24-0,025-0,085

Установ Б Шлифовать Ø24-0,025-0,085 Шлифовать Ø20±0,007

|

Круглошлифо-вальный станок

с ЧПУ RSM 500 СNC

|

|

070

|

Моечная

|

Промыть деталь

|

Моечная маши-на ТМ-147-0-00

|

|

075

|

Контрольная

|

Контроль качества промывки,

контроль размеров

|

Контрольный стол

|

|

080

|

Консервация

|

|

Ванна для кон-сервирования

А5-24

|

3.7 Разработка технологической операции

.7.1 Формирование технологической операции и выбор средств

технологического оснащения

Выбор материала рабочей части режущего инструмента влияет на точность

обрабатываемой поверхности и на износ самого инструмента. Приведём описание

инструментов для обработки детали «Ведущий вал». [11]

Для первой операции: фрезерно-центровальной используем две торцевые

насадные фрезы со вставными ножами, оснащенными пластинами из твердого сплава

Т15К10 ГОСТ 9473-80 (D=100мм,

L=46мм, h=4мм, z=8);

два центровочных (комбинированных) сверла с режущей кромкой из твердого сплава

Т15К6 ГОСТ 14952-80 (d=5мм,

L=60мм, l=20мм).

При токарной обработки будем использовать резцы с пластинами из твёрдого

сплава Т15К6. Для точения шеек вала детали нам потребуются шесть проходных

резца с механическим креплением многогранных твердосплавных пластин ГОСТ

20872-80(h x b=8x8, L=80мм). Три резца проходных с

отогнутой головкой для подрезки фасок, с твердосплавными пластинками ГОСТ

18878-80 (h x b=8x8, L=80мм, φ=45о) и комбинированные специальные

канавочные резцы.

Для шлифования шеек вала применяем шлифовальный круг типа ПП с

соответствующими размерами D=100мм,H=40мм,d=26мм

из нормального электрокорунда марки 15А, зернистостью 50, твердостью СМ2,,

структурой 10К на керамической связке: ПП 250х27х22 15А50СМ210К

В качестве методов контроля будем использовать мерительные универсальные

инструменты: штангенциркули, скобы, шаблоны для определения шероховатости

поверхности.

На каждом переходе токарной операции точения будем использовать

штангенциркуль марки ШЦ-I. Такой циркуль имеет предельную погрешность показаний

±0,1 мм. Такая погрешность вполне допустима для контроля заготовки на этой

операции. Для контроля размеров диаметров шеек вала на всех переходах чистовой

операции точения используется штангенциркуль марки ШЦ-II, который с предельной

погрешностью ±0,05 мм вполне приемлем для контроля на данной операции.

В качестве контроля валов под подшипники используют стандартные скобы

диаметром 50мм, поскольку эти размеры являются унифицированными, что упрощает

метод контроля.

Для проверки шеек вала на биение в центрах будем использовать прибор

ПБ-500М по ТУ 2-034-543-81, с предельной погрешностью ±0,05 мм вполне приемлем

для контроля.

3.7.2 Расчет и назначение режимов резания

Операция 005. Фрезерно-центровальная, код 1579.

Станок - модель NG200

Приспособление - пневматические самоцентрирующиеся тиски

Материал корпуса - Сталь 18ХГТ (НВ=217)

Переход 1,2. Фрезеровать 2 торца одновременно.

Режущий инструмент: торцевые насадные фрезы со вставными ножами,

оснащенными пластинами из твердого сплава Т15К10 ГОСТ 9473-80 (D=100мм, L=46мм, h=4мм,

z=8)

Расчет проводим, используя данные, приведенные в справочной литературе

sz=0,025мм\зуб

t=

0,7мм, В = 90 мм.

Окружная скорость фрезы, м\мин.

(3.7.1)

(3.7.1)

где CU -

поправочный коэффициент; CU = 170

T - стойкость,

мин; Т= 120мин

t - глубина

резания, мм;

m,x,y -

показатели степени; m= 0.2, x= 0.1, y= 0.4, g= 0.2, u=0.2, p= 0;

KU - поправочный

коэффициент, учитывающий фактические условия резания

,

,

где KMU -

коэффициент, учитывающий качество обрабатываемого материала;

KMU=1,1

KПU -

коэффициент, учитывающий состояние поверхности заготовки;

KПU =

1.0

KИU -

коэффициент, учитывающий материал инструмента;

KИU =

1.0

[6]

[6]

Частота

вращения шпинделя, мин-1.

(3.7.2)

(3.7.2)

Фактическая

частота резания: n=800 мин-1

м

= n·Sо=800·0,025=120мм/мин

Действительная

частота вращения шпинделя, мин-1.

(из

паспортных данных станка: n=150…3000 мин-1, число степеней вращения шпинделя,

рабочих подач - бесступенчатое регулирование)

Действительная

скорость фрезерования - 240 м/мин

Сила

резания при фрезеровании, Н.

(3.7.3)

(3.7.3)

где Ср=825;

у=0,75; х=0,1; u=1,1; q=1,3; w=0,2

Кр=Кмр

- поправочный коэффициент учитывающий качество обрабатываемого материала.

Кр=Кмр=1,0

[6]

Крутящий

момент, Н·м, при фрезеровании на шпинделе.

(3.7.4)

(3.7.4)

Мощность

резания (эффективная), кВт.

(3.7.5)

(3.7.5)

Nc=4,6кВт < Nст=5,3·0,9=4,77кВт

Обработка

возможна

Переход

3,4 центровать два отверстия Ø3,15 и

Ø4 одновременно

Режущий

инструмент: два центровочных (комбинированных) сверла с режущей кромкой из

твердого сплава Т15К6 ГОСТ 14952-80 (d=3,15мм, d=4мм,

L=60мм, l=20мм).

t = 2,0

ммо=0,06мм\об - подача на оборот

Т=30мин

- стойкость сверла

Скорость

резания, м\мин, при сверлении.

(3.7.6)

(3.7.6)

где Сv=16,2;

y=0,5; q=0,4; х=0,2; m=0,2

Общий

поправочный коэффициент:

Кv=Kмv·Kиv·Klv

где Kмv=1 -

коэффициент учитывающий обрабатываемый материал

Kиv=1-коэффициент

учитывающий инструментальный материал

Klv -

коэффициент, учитывающий глубину сверления, Klv=0,75

Кv=1·1·0,75=0,75

[6]

Частота

вращения шпинделя, мин-1.

Фактическая

частота резания: n=1800мин-1

Крутящий

момент, Н·м, при сверлении.

Мкр=10·См·Dq·Sy·Kp,

Н·м (3.7.7)

где См=0,09;

х=0,9; y=0,8; q=1

Кр=Кмр

- поправочный коэффициент учитывающий качество обрабаты-ваемого материала.

Кр=Кмр=0,7

[6]

Мкр=10·0,09·51·11,20,9·0,060,8·0,7

=2,9H·м

Осевая

сила, Н.

Ро=10·Ср·Dq·Sy·Kp (3.7.8)

где Ср=67;

х=1,2; у=0,68; Кр=0,7

Ро=10·67·11,21,2·0,060,68·0,7=

1257 Н

Мощность

резания (эффективная), кВт.

(3.7.9)

(3.7.9)

Nc=0,38кВт < Nст=5,3·0,9=4,77кВт

Обработка

возможна

Операция

010 токарная обработка.

Черновая

обработка

Переходы

1,2,3, 10,11,12

Режущий

инструмент: проходные резцы с механическим креплением многогранных

твердосплавных пластин ГОСТ 20872-80(h x b=8x8, L=80мм)

Содержание

переходов операции приведено в таблице 3.11.

Таблица 3.11 - Содержание переходов, операции 010

|

Содержание перехода

|

Припуск

|

|

Точить поверхности,

выдержать размеры переход 1,11 Ø 20,4-0,11-0,143 переход 2,12 Ø24,4-0,11-0,143 переход 3 Ø28,4-0,11-0,143 переход 10 Ø14,3-0,095-0,122

|

0,9 1,6 0,9 0,9

|

Скорость резания:

(3.7.10)

(3.7.10)

где CU -

поправочный коэффициент; CV = 350

T - стойкость,

мин; Т= 150мин

t - глубина

резания, мм;

Sо = 0,4мм/об

m,x,y -

показатели степени; m= 0.2, x= 0.15, y= 0.35,

KU - поправочный

коэффициент, учитывающий фактические условия резания

,

,

где KMV -

коэффициент, учитывающий качество обрабатываемого материала

KПV -

коэффициент, учитывающий состояние поверхности заготовки;

KПV =

1.0

KИU -

коэффициент, учитывающий материал инструмента; KИU =

1.0

KMV = 0.8 [6]

Тогда:

.

.

Тогда:

Т.к

обработка идет одновременно, то общая скорость резания будет 130м/мин

Частота

вращения шпинделя для каждого перехода равна, мин-1.

Корректировка

режимов резания по паспортным данным станка.

фактическая

частота вращения шпинделя:

n = 1500мин-1

Осевая

сила, Н.

Ро=10·Ср·tx·Sy·Vn·Kp (3.7.11)

где Ср

= 384; х = 0,9; у = 0,9; n = - 0,15; Кр=0,75

Р1,3,10,11=10·384·0,90,9·0,40,9·

130-0,15 ·0,75= 553 Н

Р2,12=10·384·1,60,9·0,40,9·

130-0,15 ·0,75=928 Н

Мощность

резания (эффективная), кВт.

(3.7.12)

(3.7.12)

Nc=1,9кВт < Nст=7,5·0,9=6,75кВт

Обработка

возможна

Чистовая

обработка

Переходы

4,5,6, 13,14,15 так же обрабатываются проходными резцами с механическим

креплением многогранных твердосплавных пластин ГОСТ 20872-80(h x b=8x8, L=80мм)

t = 0,2мм

T = 150мин

So = 0,4мм/об

Скорость

резания:

где Сv = 350; m= 0.2; x=

0.15; y= 0.35; Кv =0.8

Частота

вращения шпинделя:

Корректировка

режимов резания по паспортным данным станка.

фактическая

частота вращения шпинделя :

n = 2900мин-1

Осевая

сила, Н.

Ро=10·Ср·tx·Sy·Vn·Kp

где Ср = 384; х = 0,9; у = 0,9; n = - 0,15; Кр=0,75

Р1,3,10,11=10·384·0,20,9·0,40,9· 180-0,15 ·0,75=136 Н

Мощность резания (эффективная), кВт.

Nc=0,4кВт < Nст=7,5·0,9=6,75кВт

Обработка

возможна.

Переходы

7,8,9, 16,17,18,19

Режущий

инструмент: резцы проходные с отогнутой головкой для подрезки фасок, с

твердосплавными пластинками ГОСТ 18878-80 (h x b=8x8, L=80мм, φ=45о) и комбинированные специальные канавочные резцы.

t = 1,1мм

T = 150мин

S =0,15мм/об

Скорость

резания:

где Сv = 47; m= 0.2; y=

0.8; Кv =0.8

Частота

вращения шпинделя:

Корректировка

режимов резания по паспортным данным станка.

фактическая

частота вращения шпинделя :

n = 1100мин-1

Осевая

сила, Н.

Ро=10·Ср·tx·Sy·Vn·Kp

где Ср = 408; х = 0,72; у = 0,9; n = 0; Кр=0,75

Р1,3,10,11=10·408·1,10,9·0,150,9· 570 ·0,75=718 Н

Мощность резания (эффективная), кВт.

Nc=0,6кВт < Nст=7,5·0,9=6,75кВт

Обработка

возможна

3.7.3 Нормирование технологического времени

На основании габаритных размеров обрабатываемой заготовки и найденных

режимов резания (включая основное время на операцию) на операцию 005

фрезерно-центровальную, находим машинное автоматическое время, вспомогательное

время на нее, оперативное время, время технического обслуживания,

организационного обслуживания, время перерывов в работе по естественным

надобностям, подготовительно - заключительное время на операцию,

штучно-калькуляционное время.

Штучно-калькуляционное время на операцию рассчитывается по формуле:

(3.7.13)

(3.7.13)

где  - штучно-калькуляционное время на операцию, мин;

- штучно-калькуляционное время на операцию, мин;

-

машинное автоматическое время на обработку заготовки, мин;

-

машинное автоматическое время на обработку заготовки, мин;

Твсп

- вспомогательное время на операцию, мин.

Ттех.об.

- время технического обслуживания, мин;

Торг.об.

- время организационного обслуживания, мин;

Тпер

- время перерыва в работе по естественным надобностям, мин;

Тп.з.=12,2

мин - подготовительно-заключительное время (выбираем по справочнику) на данной

операции, мин;

n =195 -

количество деталей в партии, шт.

Время

машинное автоматическое находим по формуле:

Тма=8,9

мин

Вспомогательное

время равно:

(3.7.14)

(3.7.14)

где Твсп - вспомогательное время на операцию, мин;

Твсп.ус = 1,3 мин - вспомогательное время на установку-снятие детали со

станка, мин;

Твсп.оп = 0,12мин - вспомогательное время на управление операцией, мин;

Твсп.контр = 0,4 мин - вспомогательное время на контрольные измерения,

мин;

Твсп= 1,3+0,4+0,16 = 1,86 мин

Оперативное время:

Топ=

+ Твсп (3.7.15)

+ Твсп (3.7.15)

где Топ - оперативное время на операцию, мин;

Твсп - вспомогательное время на операцию, мин.

Топ= 7,9+1,86=9,76 мин

Время технического обслуживания и время организационного обслуживания

равны:

Ттех.об.= Торг.об.=0,03ТоП (3.7.16)

где Ттех.об. - время технического обслуживания, мин;

Торг.об. - время организационного обслуживания, мин;

Топ = 1,85 мин - оперативное время на операцию, мин.

Ттех.об.= Торг.об.=0,03·9,76= 0,29 мин

Время перерыва в работе по естественным надобностям равно 5% от

оперативного:

Тпер=0,05 Топ (3.7.17)

Тпер - время перерыва в работе по естественным надобностям, мин;

Топ = 9,76 мин - оперативное время на операцию, мин.

Тпер = 0,05·9,76 = 0,48 мин

Определяем штучно-калькуляционное время по формуле (3.20):

Нормирование

остальных операций производиться аналогично, результаты расчетов сводим в

табл.3.12

3.7.4 Определение разряда работ и квалификация исполнителей

Данные о квалификации исполнителей и профессиях по операциям техпроцесса

приведены в таблице 3.13.

Таблица 3.12 - Нормирование времени на операции техпроцесса

|

№ опер

|

Наименование, переход

|

Тшт-к

|

Тшт

|

Тпз

|

|

005

|

Фрезерно-центровальная

|

11,28

|

11,22

|

12,2

|

|

010

|

Токарная с ЧПУ

|

5,54

|

5,04

|

28,7

|

|

015

|

Шлицефрезерная

|

14,17

|

14,03

|

28,2

|

|

020

|

Слесарная

|

1,25

|

1,24

|

0

|

|

025

|

Моечная

|

0,46

|

0,46

|

2,5

|

|

030

|

Контрольная

|

3,12

|

3,1

|

|

035

|

Резьбонарезная

|

2,11

|

2,07

|

7,8

|

|

040

|

Моечная

|

0,47

|

0,46

|

2,5

|

|

045

|

Контрольная

|

3,12

|

3,1

|

4,0

|

|

050

|

Термическая

|

14,17

|

14,14

|

6,0

|

|

055

|

Зачистка центров

|

0,34

|

0,34

|

1,5

|

|

060

|

Шлицешлифовальная

|

10,56

|

10,5

|

17,8

|

|

065

|

Шлифовальная

|

8,8

|

8,74

|

15,6

|

|

070

|

Моечная

|

0,47

|

0,46

|

2,5

|

|

075

|

Контрольная

|

3,12

|

3,1

|

4,0

|

|

080

|

Консервация

|

0,34

|

0,34

|

1,4

|

Таблица 3.13 Данные о квалификации исполнителей по операциям техпроцесса

|

№ опер

|

Название операции

|

Профессия

|

Разряд

|

|

005

|

Фрезерно-центровальная

|

Фрезеровщик

|

3

|

|

010

|

Токарная с ЧПУ

|

Токарь

|

4

|

|

015

|

Шлицефрезерная

|

Фрезеровщик

|

4

|

|

020

|

Слесарная

|

Слесарь

|

2

|

|

025

|

Моечная

|

Мойщик

|

2

|

|

030

|

Контрольная

|

Контролер

|

3

|

|

035

|

Резьбонарезная

|

Резьбофрезеровщик

|

3

|

|

040

|

Моечная

|

Мойщик

|

2

|

|

045

|

Контрольная

|

Контролер

|

3

|

|

050

|

Термическая

|

Термитчик

|

3

|

|

055

|

Зачистка центров

|

шлифовальщик

|

4

|

|

060

|

Шлицешлифовальная

|

Шлицешлифовщик

|

4

|

|

065

|

Круглошлифовальная

|

Шлифовщик

|

4

|

|

070

|

Моечная

|

Мойщик

|

2

|

|

075

|

Контрольная

|

Контролер

|

3

|

|

080

|

Консервация

|

|

|

3.7.5 Разработка управляющей программы

Для разработки управляющей программы необходимо определить координаты

опорных точек перемещения инструмента. Для этого определим системы координат

станка и детали и размерные связи между ними. Эскиз детали в системе координат

станка представлен на рисунке 3.4.

Точку НИ «начало инструмента» располагаем так, чтобы для смены

инструмента было достаточно места. При этом необходимо учитывать, что в

обработке учувствуют многорезцовые блоки.

Управляющая программа с комментариями представлена в таблице 3.15.

Рисунок 3.4 - Системы координат станка и инструмента

При определении координат опорных точек необходимо учитывать то, что в

многорезцовом блоке резцы настроены на размер относительно друг друга.

Следовательно, опорные точки траектории необходимо рассчитывать по одному из

инструментов в блоке.

На карте эскизов наладок операции определяем координаты опорных точек

движения инструмента и заносим их в таблицу 3.14.

Таблица 3.14 - Координаты опорных точек на операции 010

|

№ оп. точки

|

Координаты

|

№ оп. точки

|

Координаты

|

|

Абс./отн. координата

|

X

|

Z

|

|

Абс./отн. координата

|

X

|

Z

|

|

0д

|

Абс. (G90)

|

0

|

300

|

НИ

|

Абс. (G90)

|

120

|

30

|

|

1

|

Абс. (G90)

|

30,6

|

-26,5

|

9

|

Абс. (G90)

|

21,2

|

-9,5

|

|

2

|

Отн. (G91)

|

-‘’-

|

-67

|

10

|

Абс. (G90)

|

21,2

|

-42

|

|

3

|

Абс. (G90)

|

40

|

-‘’-

|

11

|

Абс. (G90)

|

30

|

-42

|

|

4

|

Абс. (G90)

|

40

|

-26,5

|

12

|

Абс. (G90)

|

30

|

-9,5

|

|

5

|

Абс. (G90)

|

28,2

|

-26,5

|

13

|

Абс. (G90)

|

20,2

|

-9,5

|

|

6

|

Отн. (G91)

|

-‘’-

|

-67

|

14

|

Абс. (G90)

|

20,2

|

-42

|

|

7

|

Абс. (G90)

|

26

|

-12,5

|

15

|

Абс. (G90)

|

26

|

-40

|

|

8

|

Абс. (G90)

|

18

|

-12,5

|

16

|

Абс. (G90)

|

18

|

-40

|

Таблица 3.15 - Управляющая программа для операции 010

|

Кадр программы

|

Комментарий

|

|

% LF

|

Начало программы

|

|

N001 G59 Z300 LF

|

Смещение «0» станка в «0»

детали

|

|

Переходы 1…6

|

N002 T01 M06 LF

|

Установка инструмента Т01 в

рабочую позицию

|

|

N003 G00 G90

X30.6 Z-26.5 S1500 M03 LF

|

Холостой ход в т. 1,

включение вращения шпинделя с n=1500 об/мин, координаты в абсолютных значениях

|

|

N004 G01 G91 Z-67 F300 M08 LF

|

Включение СОЖ, рабочий ход

с подачей 300 м/мин в т. 2, координаты в относительных значениях

|

|

N005 G00 G90 X40 M09 LF

|

Выключение СОЖ, холостой

ход в т. 3, координаты в абсолютных значениях

|

|

N006 Z -26.5 LF

|

Холостой ход в т. 4

|

|

N007 X28.2 S2900

LF

|

Холостой ход в т. 5.

установка частоты вращения шпинделя n=2900 об/мин

|

|

N008 G01 G91 Z-67 F725 M08 LF

|

Включение СОЖ, рабочий ход

с подачей 725 м/мин в т. 6, координаты в относительных значениях

|

|

N009 G00 G90 X120 Z30 M09

LF

|

Выключение СОЖ, холостой

ход в НИ, координаты в абсолютных значениях

|

|

Переходы 7…9

|

N002 T01 M06 LF

|

Установка инструмента Т02 в

рабочую позицию

|

|

N011 G00 X26

Z-12.5 S1100 LF

|

Холостой ход в т. 7,

включение вращения шпинделя с n=1100 об/мин

|

|

N012 G01 X18

F165 M08 LF

|

Включение СОЖ, рабочий ход

с подачей 165 м/мин в т. 8

|

|