|

Rmax=1,8

S=205,0

Исследование на герметичность соединения (рис.

5) при давлении жидкости (внутреннее давление составляло 5 МПа), имеющей

динамическую вязкость η=30

мПа .с, дало следующие результаты (табл. 2).

Рис. 5. Экспериментальная установка: 1,4 -

верхний и нижний образцы, 2 - обойма, 3 - манжеты, 5 - индуктивный датчик

сближения

Таблица 2

Зависимость величины утечек от сближения

поверхностей

|

Расстояние между средними

плоскостями шероховатых поверхностей (зазор)

|

10,0

|

7,0

|

5,0

|

4,0

|

3,0

|

2,5

|

|

Утечки объемные Q,

мм3/с (эксперимент)

|

98,1

|

29,4

|

9,3

|

4,2

|

1,5

|

0,7

|

|

Утечки по формуле Дарси

|

54,9

|

22,7

|

10,4

|

6,3

|

3,5

|

2,4

|

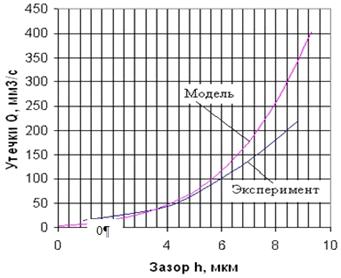

Данные, приведенные в табл. 2, позволяют

определить идентификационную функцию f(H2/Φ).

Для этого необходимо разделить экспериментальные данные на расчетные значения

по формуле Дарси. Затем найти регрессионную модель, которая по предварительным

расчетам имеет простой вид:

Сравнение экспериментальных и

расчетных данных (рис. 6) показывает, что, начиная с величины среднего зазора 5

мкм и больше, расхождение в оценке объемных утечек становится значительным.

Рис. 6. Сравнение экспериментальных и

расчетных данных

На рис. 7 представлен вид функции f(H 2 /Ф) и уравнение

регрессии, приведенное в верхней части графика. При этом, рассматривая

экспериментальные и расчетные данные, представляется возможным заменить

корректирующую функцию f(H 2 /Ф) функцией,

зависящей от среднего зазора.

Рис. 7. Вид функции f(H 2 /Ф) и уравнение

регрессии

Таким образом, полученное с помощью

методов теории подобия выражение позволяет расчетным путем определить величину

утечек через стык шероховатых поверхностей.

Связь между контактным давлением и

степенью герметичности

Оценка производилась при

фильтрационном просачивании уплотняемой среды через пористый слой, образуемый

сопряженными поверхностями при наличии волнистости и шероховатости. С учетом

полученных результатов заданный уровень сближения плоского кольцевого стыка

определяется выражением

С другой стороны, на основе

экспериментальных результатов установлено минимальное значение номинального давления

в стыке при наличии волнистости и шероховатости

Здесь kH −

коэффициент (kH =0,14).

Приравняв приведенные выражения (ра=раmin), найдем

сближение aF,

соответствующее переходу от течения через узкую щель к просачиванию через

пористую среду

Опыт показывает, что для известных

методов обработки инженерных поверхностей, используемых в уплотнениях,

минимальное значение номинального давления при переходе к фильтрационному

просачиванию составляет для материалов сопряженных элементов: сталь −

сталь (~100 МПа),

латунь − латунь (~50…80 МПа),

сталь − латунь (~60…80 МПа).

Пористая среда является моделью

зазора между сопрягаемыми поверхностями при наличии волнистости и

шероховатости. В этом случае для оценки уровня герметичности и соответственно

утечек применима фильтрационная модель, использующая модифицированную формулу

Дарси.

Считается, что фильтрационной модели

соответствует объемный расход QV @ 1…1,5

мм3·МПа/с.

Интерес представляет критерий

герметичности, который позволяет получить количественную оценку перехода от

протеканию через узкую щель к фильтрационному просачиванию. Критерий

герметичности имеет вид

Полагаем, что переход к

фильтрационному просачиванию происходит при достаточно высоком номинальном

давлении и фактическое давление равно твердости более мягкого материала

сопряженных элементов. В этом случае

Здесь с = 3, sТ −

предел текучести.

Запишем критерий герметичности в

виде произведения двух безразмерных критериев, отражающих нагруженность стыка и

наличие волнистости и шероховатости

(6) (6)

Или

герметичность

поверхность жидкость давление

Численные значения критерия,

определяемого уравнением (6), приведены для разных сопряженных поверхностей в

табл. 3. Твердость стальных элементов стыка равнялась (240…260) МПа.

Таблица 3

Параметры волнистости и

шероховатости и значения критерия герметичности

|

№ п/п

|

Параметры волнистости и

шероховатости эквивалентной поверхности

|

Фрактальная

размерность

профиля D

|

Критерий герметичности pН

|

|

RmaxE,

мкм

|

rwE,

мкм

|

HwE,

мкм

|

|

|

|

1

|

19,5

|

2180

|

14,9

|

0,035

|

|

2

|

13,7

|

1718

|

13,4

|

1,500

|

0,061

|

|

3

|

16,8

|

2242

|

13,2

|

1,500

|

0,031

|

|

4

|

23,7

|

2238

|

11,0

|

1,345

|

0,016

|

|

5

|

25,7

|

2591

|

17,3

|

1,200

|

0,026

|

Предлагаемый критерий позволяет проводить

эксперименты на модели и с помощью полученных результатов прогнозировать

переход к фильтрационному просачиванию для натурного уплотнительного устройства.

Запишем уравнение в масштабных коэффициентах при pН

= idem

Здесь

Итак, если при модельных испытаниях

считать известными (HwE/rwE)м, Сq=1, CHB=1 (при

одних и тех же материалах и твердости элементов сопряжения), CRmaxE=1, то

относительный параметр волнистости (HwE/rwE)н должен быть

равным

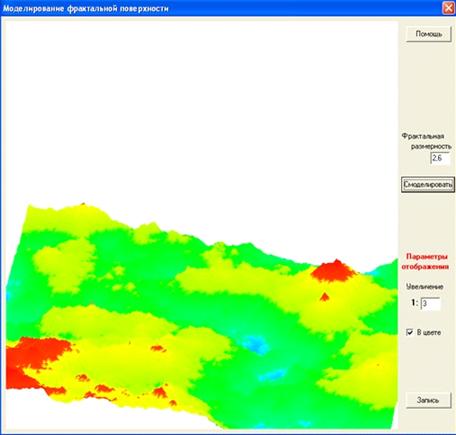

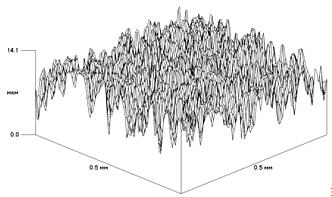

Компьютерное моделирование

Компьютерное моделирование герметичности

предполагает создание моделей поверхностей (рис. 8 - 10), их взаимодействие и

нахождение для конкретного сочетания контактного давления, обеспечивающего

герметичность стыка или заданную утечку. Смоделированные поверхности необходимы

для создания базы данных.

Рис. 8. Моделирование фрактальных поверхностей

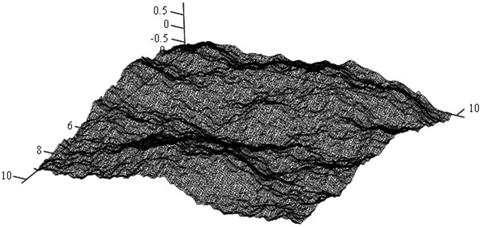

В качестве иллюстрации приведены поверхности с

фрактальными размерностями DS=2,2

и DS=2,5 (рис.

9, 10).

Рис. 9 Модель поверхности (фрактальная

размерность DS=2,2)

Рис. 10. Модель поверхности (фрактальная

размерность DS=2,5)

Рост фрактальной размерности приводит к большей

«изрезанности» поверхности. Полученные с помощью фрактальных представлений

модели поверхностей отражают особенности реальных поверхностей. На рис. 11

приведены виды обработки и визуализация реальных инженерных поверхностей,

полученная с помощью трехмерного анализа (В.В. Порошин,2007).

Поверхность после торцового точения ( , , ) )

Поверхность после притирки ( , , ) )

Поверхность после электроэрозионной

обработки ( , ,  ) )

Рис. 11. Трехмерные инженерные поверхности после

некоторых видов обработки

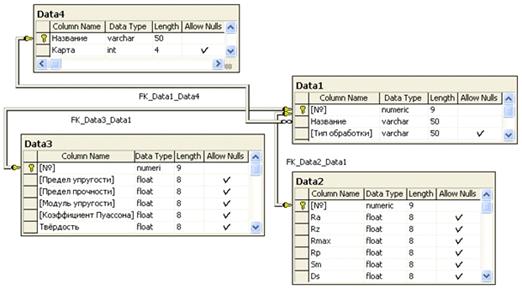

Формирование базы поверхностей

Формирование базы данных поверхностей является

немаловажной задачей при проектировании и разработке машин и механизмов. Бурно

развивающиеся техника и технологии предъявляют всё большие и большие требования

к качеству деталей и узлов. Автоматизированный сбор, хранение и индексирование информации

ускоряет процесс подбора материалов, качества обработки поверхностей,

технологические методы производства и т.п.

Результаты работы, проделанной группой

исследователей на предприятии, должны быть доступны инженерам −

конструкторам, проектировщикам, технологам как исходная информация при

разработке той или иной конструкции или механизма. Это позволит без

дополнительных исследований и затрат времени выбрать наиболее подходящие

параметры поверхностей, максимально удовлетворяющие заданным условиям эксплуатации.

Данные, необходимые при проектировании

механизмов и узлов, отражают различные характеристики деталей: качество

поверхностного слоя (геометрические характеристики), прочность и твёрдость

материала (механические характеристики) и т.д. Поэтому задача при формировании

базы данных поверхностей была поставлена так:

1. Выявить необходимые параметры поверхности.

2. Установить между ними связи

(индексация).

. Определить систему, позволяющую

хранить, индексировать и предоставлять по требованию в нужном виде информацию.

Параметры, используемые нами в расчётах, были

разбиты на геометрические, к которым относились параметры шероховатости и

фрактальная размерность, и механические, к которым относились пределы прочности

и упругости, твёрдость, модуль Юнга и коэффициент Пуассона. При исследованиях

именно эти параметры подлежали регистрации.

Сформированная база данных состоит из четырёх

таблиц. Первая таблица содержит название поверхности, тип обработки и ссылку по

неключевому полю на трёхмерную карту поверхности.

Вторая и третья соответственно несут информацию

о геометрических и механических свойствах поверхности. В общем виде это

представлено на рис. 12.

Таким образом, сформированная база позволяет

хранить полученную в процессе испытаний информацию и по запросу вывести список

поверхностей, удовлетворяющих определённым условиям. Есть возможность

согласовать запись информации в базу данных с датчиков через различные

интерфейсы, например через распространённый сейчас набор плат сбора данных

компании National

instruments.

Из представленного списка со всеми параметрами и

свойствами поверхностей можно проводить дальнейшие вычислительные и модельные

эксперименты. После расчётов полученные данные требуется сравнить с данными

реальной поверхности.

Рис. 12. Диаграмма базы данных поверхностей

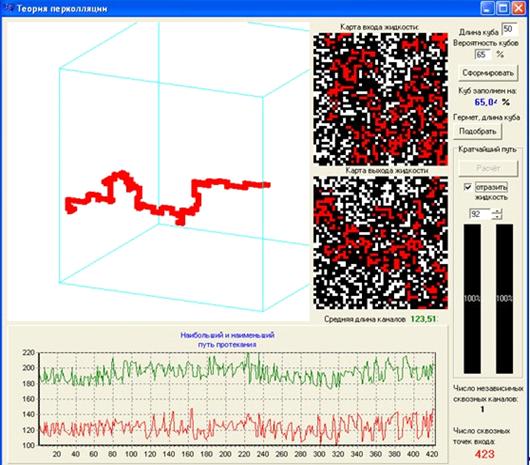

Протекание в пористом объемном слое

В отличие от протекания по плоской квадратной

сетке, в которой имеются заполненные ячейки и поры, протекание осуществляется

по соединенным между собой порам, каналы утечек в пористом объемном слое имеют

более сложную форму.

Рассмотрим куб, моделирующий пористую среду и

состоящий из одинаковых мелких ячеек. Заполняя определенную часть

непроницаемыми ячейками, найдем пути протекания. Для оценки самих путей

протекания, их числа и длины была составлена компьютерная программа, с помощью

которой были получены количественные результаты (рис. 13). Здесь при заданном

процентном заполнении ячеек представлены вход (впрыскивание) жидкости в одну из

сторон куба (другие стороны куба, кроме противоположной стороны, считаем

изолированными) и выход. Представлены также форма одного из каналов утечки,

максимальная и минимальная длины возможных каналов утечек, что позволяет найти

коэффициент извилистости, равный отношению длины канала к расстоянию между

гранями куба в направлении протекания.

Среднее арифметическое значение минимальных длин

возможных каналов утечки рассчитывает программа. На рис. 12 показано, что

средняя длина каналов равна 123,51 ячеек при длине куба в 50 ячеек.

Рис. 13 Протекание уплотняемой жидкости через

пористую среду

Таким образом, коэффициент извилистости можно

определить как отношение 123,51/50 = 2,47. Представляется возможным найти

зависимость средней длины протекания от процентного заполнения ячеек куба.

Такая зависимость представлена на рис. 14.

Отличительной особенностью данной программы

является возможность расчёта минимальной ширины (порога) площадки, при которой

жидкость не проходит в направлении утечек, т.е. наступает полная герметичность.

Следует обратить внимание на то, что при

процентном заполнении менее 65%-ный перколяционный кластер, отражающий течение

жидкости, распространяется через всю решётку. В этом случае, если вход

(инжектирование) жидкости попадает на этот перколяционный кластер, возможность

протекания не зависит от ширины (протяжённости) куба и равна 1, что

соответствует протеканию.

Рис. 14 Зависимость длины протекания от %

заполнения ячеек

Рис. 15. Зависимость ширины площадки

герметичности от процента заполнения

Модель фильтрации жидкости через

пористую среду

Процесс фильтрации жидкости через пористую среду

характеризуется плотностью фильтрационного потока - объемным расходом жидкости

через единичную площадку, перпендикулярную движущей силе F. Согласно

закону Дарси, запишем

Здесь коэффициент фильтрации Н1

(коэффициент гидропроводности) зависит от структуры пористого пространства и

вязкости жидкости η.

При изучении процессов фильтрации принимают

допущение о постоянстве коэффициента фильтрации по всему пористому

пространству. Даже в этом случае теоретическая оценка коэффициента

гидропроводности сталкивается с огромными, практически непреодолимыми

трудностями.

Для преодоления этих трудностей часто используют

модель пористого слоя в виде связной системы беспорядочно ориентированных

каналов. Длина одного канала определяется дисперсностью структуры. Если

дисперсность структуры по всему объему одинаковая, то можно считать, что каналы

имеют одну и ту же длину, усредненную по всему объему. Разработанная нами

программа позволяет проделать процедуру усреднения.

В этом случае объемный расход через один канал

определяется зависимостью

где k1 - геометрический

коэффициент, определяемый формой поперечного сечения канала; Ak -

площадь поперечного сечения канала, м2; F - движущая сила, Н/м3; η -

динамическая вязкость, Па·с.

Козени и Карман, анализируя

капиллярную модель структуры пористых тел, нашли зависимость коэффициента

фильтрации (гидропроводность) пористого слоя от его удельной поверхности,

имеющей смысл "смоченной" удельной поверхности Σ. Для

произвольной засыпки монодисперсных шариков с диаметром d

гидропроводность определяется зависимостью

Здесь k - кратность, определяемая

отношением полного объема пористой среды к объему содержащейся в нем жидкости (k>1).

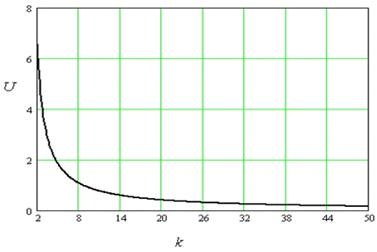

Анализ экспериментальных данных для разных

засыпок сферическими шариками показал, что константа Козени-Кармана U имеет

большой разброс. Физический смысл константы Козени-Кармана не вполне ясен.

Установлено, что константа Козени-Кармана зависит от кратности k

Зависимость константы от кратности представлена

на рис. 16.

Рис. 16 Зависимость константы Козени-Кармана от

кратности

При кратности свыше 40 константа Козени-Кармана

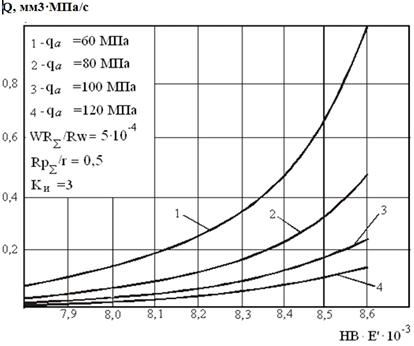

принимает практически постоянные значения 0,20….0,22. Сопоставляя результаты

исследований, В.В. Порошин отметил, что, так как объёмная утечка связана с

высотой пористого стыка в степени три, то двукратное увеличение пластической

деформации может привести к восьмикратному уменьшению утечки, в случае если

суммарная пластическая деформация равна половине исходной высоты пористого

стыка. Более наглядно связь между утечками и показателями физико-механических

свойств контактирующих поверхностей при различном номинальном давлении qa

представлена

на рис. 17. Для того, чтобы утечка в соединении снизилась в два раза необходимо

в нагруженном соединении увеличить номинальное давление примерно с 60 до 80

МПа, либо изменить один из следующих показателей:

· уменьшить параметр волнистости WRΣ/Rw

с 1·10-3 до 3·10-4 (WRΣ - суммарная

высота волнистости, Rw - приведенный радиус кривизны вершин высот

сопряженных волнистых поверхностей) ;

· уменьшить показатель E’HB

с 8,6·10-3 до 8,4·10-3  μ,E

- коэффициент Пуассона и модуль упругости сопряженных тел; HB

- твердость более мягкого материала по Бринеллю); μ,E

- коэффициент Пуассона и модуль упругости сопряженных тел; HB

- твердость более мягкого материала по Бринеллю);

· снизить показатель шероховатости RрΣ/r

с

2 до 0,1 (RрΣ - высота сглаживания

сопряженных поверхностей; r - приведенный радиус вершин неровностей ).

− Анализ полученных результатов показал,

что требуемую степень герметичности невозможно

получить, меняя только геометрические характеристики контактирующих

поверхностей рассматриваемых соединений.

Таким образом, представленные зависимости

показывают широкие возможности управления утечкой в соединениях на стадии их

изготовления и подбора материала.

Рис. 17.Влияние показателя физико-механических

свойств контактирующих поверхностей на утечку Q

при различном номинальном давлении qa

Для определения величины сближения, при котором

наступает полная герметичность, была разработана специальная компьютерная

программа. Исходными данными служат карты реальных поверхностей или модели,

полученные с помощью моделирования, описанного во второй главе. Отличительной

особенностью алгоритма программы являются последовательный расчёт областей

деформации и распределение «лишнего» материала в эти области.

Внешний вид рабочего модуля программы

представлен на рис. 18.

Рис. 18 Расчёт критического сближения

На карте течения жидкости (внизу слева на рис.

18) чёрным цветом показаны площадки контакта, белым - поры, куда жидкость не

смогла проникнуть, протекая в направлении сверху вниз. Серым цветом показана

жидкость. Рядом на карте деформаций (рис. 18) вокруг пятен контакта (чёрный

цвет) показаны пояски деформации, куда выдавливается пластически деформированный

материал. Чем больше площадь контакта, тем глубже распространяются деформации.

В любом сечении можно посмотреть контакт в разрезе (рис. 18, справа), где

видно, как деформируются поверхности, внедряясь друг в друга.

Экспериментальные исследования

Для проверки модифицированной формулы Дарси была

разработана методика проведения испытаний на установке по исследованию

контактной жёсткости поверхностей, доработанной для проведения испытаний на

герметичность. Общий вид установки представлен на рис. 1 Установка состоит из

нагружающего двигателя с электронным регулированием частоты вращения вала,

редуктора, самой установки, персонального компьютера и устройства создания

давления в виде стенда для тарирования манометров.

Рис. 1 Установка для исследования на

герметичность

Сближение образцов измерялось нутромером

германского производства INTO

D 10-20 mm

с точностью до десятых долей мкм.

В качестве рабочей жидкости использовался

керосин, т.к. он обладает максимальной проникающей способностью из известных

легкодоступных жидкостей.

Нагнетание керосина производилось с помощью

установки, предназначенной для тарировки манометров.

Наличие двух манометров и горизонтального

гидроцилиндра позволяло вести полный контроль за давлением в системе.

Задачами исследований были:

· Проведение испытания на герметичность

шероховатых образцов и фиксирования сближения, а также утечек рабочей среды

(керосин) через t,

мин с шагом нагружения в F,

Н. Испытания на герметичность на специальной установке проводились на

металлических образцах по схеме контактирования: плоскость - плоскость.

Испытания проводились несколько раз для получения достоверных результатов.

· Проведение эксперимента по выявлению каналов

протекания в рабочем режиме. Для этого боковую поверхность контакта

поверхностей обмазывали мелом в качестве индикатора. Жидкость подавалась в

герметизируемый объем, при этом фиксировалась картина протекания.

Предполагается, что утечки наблюдаются не по всему контуру контакта, а

локализуются в определённых областях, где истечение происходит по одному

главному каналу.

· Проведение эксперимента по выявлению

каналов протекания. Для этого один из образцов с шероховатой поверхностью

находился в контакте с гладким прозрачным образцом. Жидкость с красящим веществом

подавалась в герметизируемый объем. Через прозрачный образец наблюдались

каналы, по которым рабочая среда просачивается через стык контактирующих

поверхностей.

Образец был изготовлен из стали Ст. 3 с

твёрдостью 222 НВ, а контртело − из закалённой стали 45 с твёрдостью 36 HRC.

Внешний вид образца и контртела представлены на

рис. 20. Размеры уплотнительного устройства: наружный диаметр фланца равен d2=2R2=29

мм, внутренний диаметр - d1=2R1=21 мм.

Параметры шероховатости сопряженных поверхностей

фланцевого соединения приведены в табл. 4.

Рис. 20. Образец и контртело

Таблица 4

Параметры шероховатости сопряженных поверхностей

|

Вид обработки

|

Параметры шероховатости (в мкм)

|

|

Шлифование

|

Ra=0,34 Rz=0,5

|

Rp=0,98

Sm=16

|

Rmax=2,2 ВУ 10000

|

|

Притирка

|

Ra=0,12 Rz=0,4

|

Rp=0,25

Sm=72

|

Rmax=0,8

ВУ

20000

|

Дополнительно принято l0=0,05 мм, U=0,21;

D=1,3. Профилограммы образца и контробразца представлены на рис. 21.

Рис. 21 Профилограммы: слева −

контробразца (ВУ 20000), справа − образца (ВУ 10000)

Установка образцов в стенд и контроль сближения

представлен на рис. 22.

Исследование на герметичность соединения при

давлении керосина в 20 МПа, имеющего динамическую вязкость η=0,72

мПа·с, дало следующие результаты (рис. 23).

Рис. 23 Герметичность металл-металлического

соединения

Параметры шероховатости грубых сопряженных

поверхностей фланцевого соединения приведены в табл. 5.

Таблица 5

Параметры шероховатости сопряженных поверхностей

|

Вид обработки

|

Параметры шероховатости, в мкм

|

|

Точение

|

Ra=2,2 Rz=0,5

|

Rp=4,1

Sm=164

|

Rmax=9,4 ВУ 1000

|

|

Притирка

|

Ra=0,12 Rz=0,4

|

Rp=0,25

Sm=72

|

Rmax=0,8

ВУ

20000

|

Дополнительно принято l0=0,2 мм, U=0,21;

D=1,75. Профилограмма образца представлена на рис. 24.

Рис. 24 Профилограмма образца (ВУ 1000)

Исследование на герметичность соединения при

давлении керосина в 5 МПа,

имеющего динамическую вязкость η=0,72 мПа·с,

дало следующие результаты (рис. 25).

Сравнение полученных данных на образцах с разной

шероховатостью и при разных давлениях с известными результатами, полученными

другими исследователями, и расчетом по модифицированной формуле Дарси показало

небольшое расхождение (не более 20 %).

Таким образом, модифицированная формула Дарси,

полученная с помощью методов теории подобия, позволяет расчетным путем

определить величину утечек через стык шероховатых поверхностей с достаточной

степенью точности.

Рис. 25 Герметичность образцов с грубой поверхностью

Результаты эксперимента по выявлению каналов

протекания в рабочем режиме представлены на рис. 26.

Здесь боковая поверхность контакта обмазана

мелом (на рисунке виден белый цвет). По аналогии с описанными испытаниями в

зазор подавался керосин под давлением в 15 атм. Визуально определялись места

протекания керосина по изменению цвета мела.

Рис. 26 Контакт поверхностей с обмазкой белой

пастой по торцу

Через короткое время (примерно 30 секунд)

обмазка изменила свой цвет в двух областях, изображённых на рис. 27

светло-серым цветом, а ещё через минуту к ним добавились ещё три области.

Следует обратить внимание на то, что распространение керосина по поверхности

обмазки могло происходить также за счет диффузии керосина из первой области в

соседние области контура.

Рис. 27 Области протекания жидкости:

светло-серые - через 30 с, тёмно-серые - через 90 с

Для получения карты распределения каналов был

проведён простой эксперимент. В зазор двух контактирующих образцов, один из

которых был выполнен из прозрачного кварцевого стекла с гладкой поверхностью,

подавалась вода, закрашенная перманганатом калия. Результат физического

эксперимента представлен на рис. 28.

Рис. 28 Каналы течения жидкости в стыке

поверхностей

Как видно из рис. 28, течение жидкости

происходит не во всех направлениях, а по нескольким основным каналам, форма

которых определяется микрогеометрией поверхности. Если их перекрыть, то можно

обеспечить требуемую степень герметичности без дополнительного нагружения

сопряженных поверхностей.

Список литературы

1. Бабкин, В.Т. Герметичность

неподвижных соединений гидравлических систем. /В.Т. Бабкин, А.А. Зайченко, В.В.

Александров, Б.Ф. Бызялов, В.Н. Иванов, Д.П. Юрченко. - М.: Машиностроение,

1977. - 120 с.

2. Булавкин, В.В. Теория

фракталов в проблеме формирования и оценки качества поверхностей изделий/В.В.

Булавкин, А.А. Потапов, О.Ф. Вячеславова//Тяжелое машиностроение. - 2005. - №6.

-С.19-25.

. Голубев, А.И. Торцовые

уплотнения вращающихся валов/А.И. Голубев - М.: Машиностроение, 1974. - 214 с.

. Гуревич, Д.Ф. Расчёт и

конструирование трубопроводной арматуры/Д.Ф. Гуревич. - М.: Машиностроение, 196

- 304 с.

. Дёмкин, Н.Б. Качество

поверхности и контакт деталей машин/Н.Б. Демкин, Э.В. Рыжов. - М.:

Машиностроение, 1981. - 244 с.

. Дулявичус, И.И. Влияние

качества контактирующих поверхностей на герметичность стыка/И.И. Дулявичус,

А.Г. Суслов, С.П. Жидялис// Механика-10: труды конференции по развитию

технических наук в республике и использование их результатов. -

Каунас,197-С.119-124.

. Кондаков, Л.А. Уплотнения

гидравлических систем/Л.А. Кондаков. - М.: Машиностроение, 1972. - 240 с.

. Майер, Э. Торцовые

уплотнения/Э. Майер: [пер.с нем.]. - М.: Машиностроение, 1978. - 288 с.

. Мандельброт, Б Фрактальная

геометрия природы/Б. Мандельброт / [пер. с англ.]. - М.: Институт компьютерных

исследований, 2002.-656 с.

. Мур, Д.Ф. Основы и

применение трибоники/Д.Ф. Мур.-М.: Мир, 1978.-484 с.

. Порошин, В.В. Повышение

герметичности соединений на основе технологического обеспечения и контроля

топографических параметров контактирующих поверхностей: монография /В.В.

Порошин.-М.: Машиностроение-1, 2007.-313 с.

. Продан, В.Д. Техника

герметизации разъемных подвижных сопряжений: монография/В.Д. Продан.-М.:

Машиностроение, 1991.-159 с.

. М-3-62. Руководящий

технический материал "Приложение к силовым расчётам запорной

арматуры".

. Суслов, А.Г.

Технологическое обеспечение контактной жесткости соединений/А.Г. Суслов. - М.:

Наука, 1977. - 101 с.

. Уплотнения / под ред. В.К.

Житомирского// Сборник статей. - М., 1964. - 294 с.

. Федер, Е. Фракталы/Е.

Федер: [пер. с англ.]. - М.: Мир, 1991. - 254 с.

. Экслер, Л.И. О работе

контактного металлического уплотнения/Л.И. Экслер//Химическое и нефтяное

машиностроение. - 1966. - № 2. - С.5-8.

. Эфрос, А.Л. Физика и

геометрия беспорядка/А.П. Эфрос. -М.: Наука,1982. - 176 с.

Похожие работы на - Герметичность

|