Обработка конструкционных материалов

Оглавление

1. (121 ) Опишите состав, назначение, приготовление

формовочных и стержневых смесей. Охарактеризуйте элементы литниковой системы,

их назначение, разновидности, применение.

. (151) Опишите явление, происходящие в металле при его

нагреве. Какие дефекты возникают или могут возникать в стальной заготовке при

ее нагреве перед горячей обработкой давлением? Меры, предупреждающие их

возникновение, их устранение.

. (203) Типы электродов для дуговой сварки конструкционных

углеродистых и низколегированных сталей. Условное обозначение электродов.

. (244) Опишите кратко материалы для изготовления

металлорежущих инструментов: углеродистые, легированные, быстрорежущие стали,

металлокерамические твердые сплавы, минеральная керамика, алмаз (основные

марки, химический состав, область применения).

. (283) Определите силу Рz при наружном продольном точении

стали (“сигма”B=750 МПа), при глубине резания t=3 мм и подаче S=18 мм/об;

обработка ведется со скоростью 200 мм/мин. Найдите эффективную мощность для

выполнения указанного точения.

Напишите и поясните формулу для определения скорости резания

при точении. Для чего необходимо рассчитывать скорость резания?

Список литературы

. (121 )

Опишите состав, назначение, приготовление формовочных и стержневых смесей.

Охарактеризуйте элементы литниковой системы, их назначение, разновидности,

применение

Разовые литейные формы и стержни изготовляют из материалов, которые

называют формовочными. Различают исходные формовочные материалы, формовочные и

стержневые смеси, а также вспомогательные формовочные составы.

Исходные формовочные материалы разделяют на основные и вспомогательные.

К основным относят пески, являющиеся огнеупорной основой смесей, и

связующие (глины, смолы и т. д.), соединяющие частицы песка между собой.

Вспомогательные исходные материалы (различные добавки) предназначены для

придания смесям специальных свойств, например повышенной газопроницаемости.

Для получения формовочных и стержневых смесей смешивают различные

исходные формовочные материалы, при этом состав смеси и количество входящих в

нее компонентов зависят от назначения смеси. Кроме свежих исходных формовочных

материалов в состав смеси обычно входит бывшая в употреблении смесь,

подвергнутая специальной обработке (например, охлаждению, дроблению, магнитной

сепарации, просеиванию, увлажнению).

Вспомогательные формовочные составы (краски, клеи, пасты) предназначены

для улучшения качества поверхности форм и стержней, придания ей определенных

свойств, для соединения частей стержней.

Качество форм и стержней определяется свойствами формовочных и стержневых

смесей, которые должны отвечать определенным требованиям.

Текучесть - это способность смесей перемещаться под действием внешних

усилий и заполнять опоки и стержневые ящики.

Пластичность - это свойство смеси деформироваться под действием внешних

усилий и сохранять полученную форму после удаления модели или стержневого

ящика. Пластичность зависит от состава смеси, например в песчано-глинистых

смесях от содержания в них глины и воды.

Прочность - способность смеси в уплотненном состоянии выдерживать не

разрушаясь внешние воздействия. Она должна быть достаточной для того, чтобы

формы и стержни не разрушались при их изготовлении, транспортировании, сборке и

заливке расплавом.

Податливость - способность смеси в уплотненном состоянии деформироваться

под действием сжимающих усилий, возникающих в процессе усадки при затвердевании

и охлаждении отливок. При недостаточной податливости смеси в отливке могут

образоваться трещины.

Газопроницаемость - свойство смеси пропускать газы, выделяющиеся при

заливке и охлаждении из расплава, из стержня и самой формы, а также воздух,

находящийся в ее полости. При недостаточной газопроницаемости в отливках

образуются газовые раковины и поры.

Огнеупорность - способность смеси не размягчаться и не расплавляться под

действием теплоты заливаемого в форму расплава.

Кроме того, смеси должны обладать достаточной живучестью, т. е. сохранять

свои свойства после приготовления в течение заданного промежутка времени, малой

газотворностью, т. е. не выделять большого количества газов в процессе заливки,

выбиваемостью - легко удаляться из отливок после их охлаждения,

негигроскопичностью.

Литниковая система - это совокупность каналов и элементов литейной формы,

предназначенных для подвода расплавленного металла в полость формы, обеспечения

ее заполнения и питания отливки при затвердевании. Основными элементами

литниковой системы являются литниковая чаша (в кокилях воронка), стояк,

шлакоуловитель (в кокилях литниковый ход), питатель, выпор или прибыль

(рис.1.1).

Рис. 1.1 Элементы литниковой системы:

- питатель, 2 - стояк, 3 - литниковый ход, 4 - литниковая воронка, 5

-выпор, 6 - прибыль

Литниковая чаша является резервуаром, в который из ковша заливают металл.

Она воспринимает удар струи расплава, дает возможность всплыть неметаллическим

включениям и предохраняет от попадания в форму воздуха. Литниковую воронку

наиболее часто применяют для кокильного литья, она выполняет те же функции, что

и чаша, но в отличие от последней не задерживает шлак. Воронку размещают в

песчаном стержне или вверху в половинках кокиля с вертикальным или

комбинированным разъемом, а также в стенках кокиля преимущественно при литье

цветных сплавов.

Стояк соединяет литниковую чашу со шлакоуловителем и служит для подачи

расплава в другие элементы литниковой системы. Для предохранения формы от

размывания жидким расплавом стояк заканчивается полукруглым углублением,

которое называется зумпфом. Стояк выполняют в стержне или кокиле вертикально

или наклонно, иногда в кокилях в виде изогнутого канала, особенно при литье

цветных сплавов для снижения скорости течения расплава.

Шлакоуловитель предохраняет от попадания в полость формы неметаллических включений

расплава (шлак, песчаные частицы и др.). В литниковых системах для литья в

кокили вместо шлакоуловителя применяют в основном литниковый ход.

Питатели - это каналы, предназначенные для подвода расплава в полость

литейной формы. Питатель выполняют в виде короткого канала, который в

поперечном сечении имеет трапецеидальную и реже круглую, овальную или

щелевидную форму.

Выпоры служат для вывода из формы пара и газов, определения момента

заполнения формы и дополнительного питания отливки металлом. Выпоры делают на

самых высоких точках отливки преимущественно со стороны, противоположной

подводу металла.

Прибыли предназначаются для дополнительного питания отливки жидким

металлом. Располагаются у наиболее массивных частей отливки для компенсации

расплава при его затвердевании.

2. (151)

Опишите явление, происходящие в металле при его нагреве. Какие дефекты

возникают или могут возникать в стальной заготовке при ее нагреве перед горячей

обработкой давлением? Меры, предупреждающие их возникновение, их устранение

Целью нагрева металла перед горячей обработкой давлением является

снижение его сопротивления деформированию и повышение пластичности.

При нагреве металла до максимально допустимых температур ковки (1100 -

1250' С для сталей различных марок) сопротивление его деформированию снижается

в 15 - 20 раз по сравнению с обычным холодным состоянием. Нагрев является

важнейшей операцией при обработке давлением, так как от него зависят качество

изделий, производительность оборудования и себестоимость продукции. Основные

требования к нагреву металла сводятся к обеспечению равномерного прогрева

слитка или заготовки по сечению и длине за минимальное время, при наименьшей

потере металла на угар (в окалину) и экономном расходе топлива. Несоблюдение

установленного режима нагрева по скорости и температурам может привести к ряду

дефектов в металле, часть которых является неисправимым браком (пережог,

трещины).

Применяют два основных способа нагрева заготовок: пламенный нагрев в

печах и электронагрев. При пламенном нагреве тепло от сжигания твердого,

жидкого или газообразного топлива передается нагреваемому металлу тремя путями:

конвекцией - от пламени и горячих газов к поверхности заготовок; излучением

(лучеиспусканием)- от пламени и раскаленных стенок печи; теплопроводностью - с

поверхности заготовок в глубь металла.

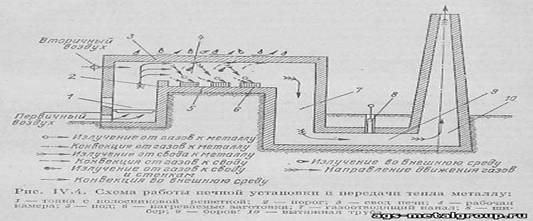

Схема передачи тепла металлу в рабочей камере нагревательной печи,

работающей на твердом топливе, с полугазовым процессом сжигания, изображена на

рис. 2.1.

Рис.2.1 Схема работы печной установки и передачи тепла металлу

Первичный воздух в количестве 60% от необходимого для полного сжигания

топлива подается через колосниковую решетку в нижнюю часть топки. Вследствие

неполного сгорания топлива в топочный объем поступает полугаз, содержащий

горючие: окись углерода, углеводороды, водород и частицы углерода в виде сажи.

Полугаз поднимается вверх, смешивается с вторичным воздухом (остальными 40%)

перед входом в рабочую камеру и догорает в ней. В рабочей камере печи горящие

газы передают тепло заготовкам, окружающим стенкам и своду, а раскаленные

стенки и свод, в свою очередь, также отражают тепловые лучи на лежащие на поду

печи заготовки. Теплообмен в печи показан условными обозначениями. При низких

температурах (до 600 - 900' С) преобладает теплопередача металлу путем

конвекции, а при высоких температурах около 90% всего тепла передается

излучением. Нагреву металла до высоких температур сопутствуют тепловое

расширение, структурные превращения и рост зерен металла, изменение его механических

свойств, окисление и обезуглероживание поверхности заготовок.

Дефектами нагрева являются перегрев и пережог. Нагрев стали при высоких

температурах (свыше 1050' С) вызывает быстрое увеличение размеров зерен за счет

слияния более мелких зерен в крупные, т. е. перегрев металла. Крупнозернистый

металл имеет низкое сопротивление удару и может дать трещины при ковке.

Перегрев исправляется термической обработкой.

Пережогом называется явление сквозного окисления металла заготовки при

высоких температурах нагрева (близких к линии солидус), сопровождающееся

появлением окислов по границам зерен металла и нарушением механической связи

между зернами. Пережженая сталь рассыпается на куски под ударами молота. Этот

брак неисправим.

Электроды для ручной дуговой сварки изготавливают в виде стержней,

выполненных из холоднотянутой калиброванной сварочной проволоки, на которую

методом опрессовки под давлением наносят слой защитного покрытия. Роль покрытия

заключается в металлургической обработке сварочной ванны, защите ее от

атмосферного воздействия и обеспечении более устойчивого горения дуги.

В группу электродов для дуговой сварки конструкционных углеродистых и

низколегированных сталей входят электроды, предназначенные для сварки

углеродистых сталей, содержащих до 0,25% углерода, и низколегированных сталей с

временным сопротивлением разрыву до 590 МПа.

Основными характеристиками электродов являются механические свойства

металла шва и сварного соединения: временное сопротивление разрыву (условное

обозначение - sв), относительное удлинение (d5), ударная вязкость (aн), угол

изгиба.

В условном обозначении типа электрода две стоящие за буквой "Э"

(электрод) цифры соответствуют минимальному временному сопротивлению разрыву

металла шва или сварного соединения в кгс/мм2.

По этим показателям электроды, классифицируются в ГОСТ 9467-75 на

следующие типы : Э38, Э42, Э46 и Э50 - для сварки сталей с временным

сопротивлением до 490 МПа; Э42А, Э46А и Э50А - для сварки тех же сталей, когда

к металлу шва предъявляются повышенные требования по относительному удлинению и

ударной вязкости; Э55 и Э60 - для сварки сталей с временным сопротивлением

разрыву свыше 490 МПа и до 590 МПа. Этим же стандартом регламентируется

содержание серы и фосфора в наплавленном металле. Типы электродов представлены

в таблице 3.1.

Таблица 3.1

|

Электроды

|

Тип по ГОСТ 9467-75

|

Диаметр, мм

|

Положение сварки

|

Род сварочного тока

|

|

ОЗС-23

<#"809659.files/image006.gif">(5.3).

116,1кВт 116,1кВт

6 Напишите и

поясните формулу для определения скорости резания при точении. Для чего

необходимо рассчитывать скорость резания?

Процесс резания характеризуется определенным режимом. К элементам режима

резания относятся глубина резания, подача и скорость резания.

Скорость резания V - путь, пройденный наиболее отдаленной от оси вращения

точкой поверхности резания относительно режущей кромки резца за единицу времени

(м мин). Скорость резания зависит от частоты вращения и диаметра обрабатываемой

заготовки. Чем больше диаметр D заготовки, тем больше скорость резания при

одной и той же частоте вращения, так как за один оборот заготовки (или за одну

минуту) путь, пройденный точкой 4 на поверхности резания (рис. 6.1), будет

больше пути, пройденного точкой Б (πD>πd) .

Рис. 6.1. Данные для определения скорости резания при точении

Величину скорости резания можно определить по формуле 6.1:

м/мин (6.1) м/мин (6.1)

где π = 3,14;- наибольший диаметр поверхности резания, мм;-

частота вращения заготовки (число оборотов в минуту).

n=1000v/πD об/мин (6.2).

Выбор оптимального значения скорости резания производится по справочникам

с помощью специальных нормативных таблиц в зависимости от свойств

обрабатываемого материала, конструкции и материала инструмента после того, как

уже выбрана глубина резания и величина подачи.

Величина скорости резания влияет на износ инструмента. Чем выше скорость

резания, тем больше износ. Скорость резания выбирается такой, чтобы оптимальный

износ наступал через определенное время и стойкость инструмента находилась в

определенных пределах.

Список

литературы

1. Байкалова

В.Н. Расчёт режимов резания при точении, изд. МГАУ им. В.П. Горячкина., 2000.

. Белецкий Д.

Г. , Моисеев В. Г., Шеметов М. Г. Справочник токаря-универсала. - М.:

Машиностроение, 1987.

3. Гини О.Ч. Специальные технологии литья: М ., 2010, 368 с.

4.

Данилевский В. В. Справочник молодого машиностроителя, изд. З. М., «Высшая

школа», 1973, 648 с. с ил.

. Лупачёв

В.Г. Ручная дуговая сварка. .М, «Высшая школа», 2006, 416 с.

. Околович

Г.А. Нагрев и нагревательные устройства: Учебное пособие. - Барнаул: Изд-во

АлтГТУ, 2010. - 172 с.

. Осипов

К.А., Нефедов Н.А. Сборник задач и примеров по резанию металлов и режущему

инструменту. - М.: Машиностроение, 1990. - 448с.

. Третьякова

Н. В. Технология конструкционных материалов. М., 2012. - 107 с. : ил.; 21 см.

. ГОСТ

9467-75 Электроды покрытые металлические для ручной дуговой сварки

конструкционных и теплоустойчивых сталей. Типы.

Похожие работы на - Обработка конструкционных материалов

|