Изготовление стола из массива дерева

Введение

Массив дерева - это экологически чистый

материал, который очень часто используют для изготовления мебели. Такая мебель

на 100% состоит из высококачественной древесины.

Мебель из массива дерева всегда изготовлена из

деревянных щитов. Также различают щиты с сучками и без. Определить качество

древесины можно только на стадии производства. На качество древесины влияют

наличие сучков, плотность годовых колец и наличие прослоек в массиве дерева.

Высокое качество мебели из массива дерева и

сейчас достигается за счет высокого уровня технологии производства,

использования самого современного деревообрабатывающего оборудования,

лакокрасочных материалов и фурнитуры. А долговечность, износостойкость и

прочность мебели из массива дерева проверены временем, нынешние технологии

просто позволяют придать столам современный вид. Но при этом, их форма и

«содержание» остаются неизменными.

Дерево никогда не теряет свой стиль и моду и

является самым долговечным материалом, оно не теряет свой цвет и форму по

истечению многих лет. Такие столы не портятся, не деформируются, и готовы

служить ни один десяток лет.

Такие изделия дорогостоящие, но красивые,

презентабельные и изысканные. Отличительной особенностью столов из массива

являются мощные ножки и толстая, крепкая столешница.

Массив сосны - древесина желтовато-красного или

бледно-желтого цвета, обладающее высокой прочностью при небольшой объемной

массе и легкое в обработке. По сравнению с лиственными породами (например,

березой и буком), массив сосны представляет собой наиболее мягкий материал и

меньше подвержена изменениям, вызванным влиянием влажности. При окраске сосны

может быть видна неравномерность покрытия, так как участки с различной

смолистостью и пористостью имеют разную степень впитываемости краски. Также при

окраске сосны возможно заметное расхождение в цвете у двух образцов при окраске

одним и тем же красителем, например под "махагон", из-за эффекта фона

создаваемого природным цветом массива. Образец с желтовато-красным оттенком

будет иметь более насыщенный красный оттенок, чем образец бледно желтого цвета.

Сегодня мебельная индустрия предлагает большой

выбор журнальных столов, которые различаются по дизайну и материалу.

1. «Характеристика стола из массива (журнальный

столик)» и требования к организации и производству работ

.1 Характеристика данной группы изделий

В зависимости от назначения столы подразделяются

на несколько видов: журнальный столик, обеденный стол, столы-книжки,

столы-тумбы, раздвижные столы, столы с регулируемой высотой ножек, компьютерные

столы.

Журнальный столик обычно очень маленький и

низкий, великолепно дополняет интерьер гостиной. Практичны и компактны, также с

их помощью визуально легко увеличивается пространство комнаты.

Поэтому важна прочность конструкции: чтобы ножки

не прогибались при небольшой нагрузке.

Самый популярный вид стола - это обеденный.

Обеденные столы обычно бывают разных форм:

овальные, квадратные, прямоугольные и круглые. Самой распространенной формой

стола является прямоугольник.

Столы-книжки. Они комплектуются одним или двумя

боковыми «крыльями». В сложенном положении такие обеденные столы имеют толщину

около 10 сантиметров, что позволяет им занимать минимум места.

Столы-тумбы. Эти модели характеризуются тем, что

и «книжки», но содержат встроенные тумбы, которые располагаются посередине

конструкции. Толщина у такого кухонного стола больше 10 сантиметров.

Раздвижные столы. Такие конструкции способны

увеличивать свою площадь практически в 2 раза за счет панелей-вкладок, которые

выдвигаются на середину столешницы и становятся ее центральной частью.

Столы с регулируемой высотой ножек. Такие модели

сочетают в себе функции обычных обеденных, журнальных или кофейных столов.

Конструкции с регулируемой высотой ножек также содержат опоры, которые

компенсируют возможные неровности пола.

Компьютерные столы могут иметь любую форму, но

главное, чтобы они были очень удобные, компактные и качественные.

.2 Требования к инвентарю, оборудованию,

помещению

Для выполнения данной работы потребуются

следующие деревообрабатывающие станки и механизмы: торцовка ТС- 2, СФ-

строгально-фуговальный, склеивание в ваймах, СР-строгально-рейсмусовый,

ФС-фрезерный (средний), шлифовальный ШлПС-4, пистолет-распылитель.

Торцовка ТС - 2 предназначена для поперечной

распиловки досок.

СФ - строгально-фуговальный для кромки перед

склеиванием предназначен для строгания (фугования) поверхностей досок.

Склеивание в ваймах

СР - строгально - рейсмусовый предназначен для

плоскостного строгания досок.

«ФС» - фрезерный (средний) предназначен для

образования шипов, проушин и рисунка на кромках.

Шлифовальный ШлПС-4-шлифовальный с подвижным

столом, лентой и утюжком предназначен для шлифования плоских поверхностей.

Пистолет-распылитель предназначен для нанесения

лака на поверхность.

Нитролак →шлифование →нанесение лака

финишного

Требования при работе на рейсмусовых станках

Рейсмусовые станки должны иметь устройства со

стороны подачи встроенные противовыбрасывающие устройства. Элементы этого

устройства должны обеспечивать надежный захват заготовки и самостоятельно

возвращаться в исходное положение. На рейсмусовых станках, предназначенных для

одновременной обработки нескольких заготовок, различающихся по толщине,

передние подающие вальцы и передние прижимы должны быть секционными

Рейсмусовые станки должны быть оснащены блокирующим

устройством, не позволяющим перемещать стол по высоте от механического привода

при вращающемся ножевом вале.

Корпуса подшипников ножевого вала не должны со

стороны рабочего места станка выступать над поверхностью столов и не должны

иметь выступающих частей.

Требования к ленточнопильным вертикальным

станкам

Пила станка в нерабочей зоне вместе со шкивами

должна быть ограждена сплошными неподвижными ограждениями, а в рабочей зоне

-подвижным ограждением, устанавливаемым по высоте ( толщине ) распиливаемого

материала.

Станки должны быть оборудованы автоматически

действующим устройством для улавливания пильной ленты при ее обрыве.

Станки должны быть снабжены устройствами,

автоматически очищающимися от опилок и смолы шкивы, пильную ленту и рельсы.

Механизм зажима тележки станка должен обеспечить

крепление бревен при рабочем и обратном (холостом) ходах.

Пуск станков в наладочном режиме должен быть

проведен с наладочного пульта, при этом должен быть отключен центральный пульт

управления.

На концах рельсового пути должны быть

установлены ограничительные упоры, препятствующие движению тележки.

Все токопроводящие провода для обеспечения

надежной защиты их от механических повреждений должны быть заключены в

металлические трубы, имеющие заземление и уложены в закрывающиеся ниши.

Требования к фрезерным станкам

Станки должны иметь блокирующее устройство,

исключающее включение станка при застопоренном шпинделе.

На станках с нижним расположением шпинделя при

обработке заготовок режущим инструментом диаметром более 200 мм или сборными

фрезами должны быть предусмотрены дополнительные кронштейны для удержания

верхнего конца шпинделя.

На станках с нижним расположением шпинделя

диаметр отверстия в столе для шпинделей не должен превышать диаметр шпинделя

более чем на 30 мм.

В конструкции станка с нижним расположением

шпинделя должна быть предусмотрена возможность установления копирных колец для

опоры шаблонов при обработке криволинейных профилей заготовок.

Конструкция стола должна позволять присоединять

к нему механизм подачи заготовки.

Ограждения режущих инструментов копировальных

станков с верхним расположением шпинделя при углублении инструмента в заготовку

должны закрывать оставшуюся часть инструмента, а при выходе инструмента из

заготовки должны его полностью ограждать.

Конструкция стола должна позволять присоединять

к нему механизм подачи заготовки.

Ограждения режущих инструментов копировальных

станков с верхним расположением шпинделя при углублении инструмента в заготовку

должны закрывать оставшуюся часть инструмента из заготовки должны его полностью

ограждать.

Требования к круглопильным станкам

Частота вращения пильных валов не должна

превышать максимально допускаемой частоты вращения пил.

Зазор между боковой поверхностью паза для пилы в

столе станка и боковой поверхностью пилы не должен превышать 3 мм.

Элементы и пульты управления станков не должны

находиться в плоскости диска пилы. Пилы, устанавливаемые на одном валу, должны

иметь одинаковые номинальный диаметр, толщину, профиль зубьев, число зубьев,

развод на плющение. Допускается устанавливать пилы, диаметры которых

различаются не более чем 5 мм.

Станки должны иметь реверсирование подачи

обрабатываемого материала и подачи пилы.

На однопильном станке с нижним расположением

пилы позади дисковой пилы в одной плоскости с нею должен быть установлен

расклинивающий нож.

На многопильных станках позади пил в одной

плоскости с ними должны быть установлены расклинивающие ножи. Расклинивающие

ножи должны быть установлены позади крайних пил, а направляющие -позади пил,

расположенных между крайними пилами.

Толщина расклинивающего ножа должна превышать

ширину пропила на 0,5 мм для пил диаметром до 600 мм и на 1-2мм -для пил

диаметром более 600мм

Толщина направляющих ножей должна быть равна

расчетной ширинек пропила, определяемой прибавлением к значению толщины пилы

значения развода или плющения зубьев, или меньше ее более чем на 0,5 мм. Высота

ножей должна быть не меньше высоты пропила. Зазор между ножами по всей длине их

заостренной части и линией вершин зубьев пилы должен быть не более 10мм

Расклинивающие ножи на многопильных станках должны быть установлены за крайними

пилами установленного постава так, чтобы превышение толщины ножа над шириной

проопила приходилась на наружную сторону от плоскости пропила.

Направляющие линейки должны исключать

заклинивание распиливаемого материала между линейкой и пилой.

Упоры должны подниматься под действием

подаваемого материала в станок и свободно опускаться в исходное положение.

Зазор между нижними кромками упоров одного из рядов и поверхностью подающего

устройства станка не должен превышать 2мм. Зазор между пластинами упоров должен

быть не более 1мм.

Требования к фуговальным станкам

Фуговальные станки должны быть оснащены

регулируемой направляющей линейкой легко снимаемой и устанавливаемой без использования

специальных инструментов.

Неработающая часть режущего инструмента

фуговальных станков должна быть закрыта выдвижным ограждением в соответствии с

шириной обрабатываемой заготовки.

Края столов, расположенные у ножевого вала

фуговального станка, должна быть снабжена стальными накладками заподлицо с

рабочей поверхностью столов

Требования к инструменту:

Правильный выбор инструмента, его подготовка и

установка чрезвычайно важны для работы.

Хорошим считается такой инструмент, который

сделан из достаточно устойчивого и прочного материала, соответствует

требованиям работы и легко затачивается с возможно меньшей затратой времени.

Инструмент должен иметь такую форму, чтобы его можно было удобно держать в

руках.

Резец наварной (железный), на котором лишь наварена

полоска стали, образующая рабочую часть (режущую или ударную), затачивается

легче и не так сильно щербится и крошится при ударах, как целиком стальной.

Поэтому его всегда следует предпочитать резцу, сделанному целиком из стали.

Особенно это относится к стамескам, долотам и железкам строгальных

инструментов, которые сильно тупятся в работе и поэтому требуют частой точки, а

затачиваются лишь с одной стороны, противоположной той , на которой наварена

стальная режущая часть. При такой заточке режущая кромка всегда оказывается на

стали.

Твердость и устойчивость инструмента являются

основным условием его пригодности к работе. Инструмент можно определить по

следующему признаку: если тусклое пятно, образующееся на поверхности

инструмента при дыхании на нее, быстро исчезнет, значит, качество инструмента

хорошее.

.3 Охрана труда и техника безопасности

К работе на станках допускаются лица, достигшие

18-летнего возраста и имеющие допуск к работе на определенных видах станков.

Учащиеся, которые проходят учебную практику на

станках в столярной мастерской должны пройти медицинский осмотр, инструктаж на

рабочем месте о безопасных условиях работы по охране труда.

Работать на станке можно только после изучения

его устройства, принципа действия и приемов безопасной работы на нем. Рабочему

следует иметь спецодежду и индивидуальные средства защиты (комбинезон, очки,

наушники). Перед началом работы нужно привести в порядок рабочую одежду -

застегнуть рукава, надеть головной убор и при необходимости защитные очки.

При работе на станке травмирование может произойти

по разным причинам: воздействие на рабочего режущих инструментов и других

вращающихся механизмов станка; выброс из него обрабатываемых заготовок или

частей режущих инструментов; поражение электрическим током; падение около

станка из-за плохой организации рабочего места; воздействие на рабочего

недопустимых вибраций и шума станка; плохая освещенность рабочего места.

Станок должен быть исправным, правильно

налаженным и настроенным, а его режущий инструмент и другие движущиеся элементы

должны быть надежно закреплены и иметь защитные ограждения. Станки должны иметь

автоматическую блокировку механизмов резания, быть заземлены и иметь надежную

систему ограждений. К станку должна быть присоединена система для удаления

отходов древесины - опилок, стружек, древесной пыли. На столе станка не должно

быть посторонних предметов. После тщательной подготовки рабочего места

необходимо включить станок и проверить его исправность при работе вхолостую.

При работе на станке нужно быть внимательным и осторожным, строго соблюдать

установленную последовательность выполнения рабочих приемов, не оглядываться по

сторонам и не отвлекаться на разговоры с другими рабочими. Руки рабочего не

должны находиться вблизи режущего инструмента. Не следует подавать в станок

материалы и заготовки, размеры которых меньше или больше допустимых для

обработки на данном станке. Нельзя досылать заготовки в станок руками или

металлическими предметами. Недопустимо перегружать станок, что можно определить

по повышенному шуму и вибрации, а иногда и по остановке станка.

При обработке заготовок малых размеров следует

применять различные прижимы и толкатели. Нельзя очищать и смазывать станок во

время его работы. Не следует тормозить режущие инструменты случайными

предметами. При работе на станках с повышенным уровнем шума нужно обязательно

надевать специальные наушники. На рабочем месте должны быть все необходимые

оборудование, инструменты, приспособления, расположенные в определенном

порядке. Проходы около станка должны быть свободными. Нельзя оставлять станок

включенным без присмотра. При отключении станка не следует отходить от него до

его полной остановки.

Требования к помещению:

Расположение станков должно повторять

технологический процесс обработки древесины, обрезка, фугование, рейсмусование,

форматирование . Вариантов может быть несколько: в шахматном порядке и вдоль

стен. При шахматном порядке увеличивается расстояние между ними и,

соответственно, длина обрабатываемой доски. Таким образом, обрабатывая в

основном 2-хметровые доски, на этой небольшой площади могут работать 3

человека, не мешая друг другу. А максимальная длина обрабатываемой доски

составляет 5 метров.

В небольшом помещении большую часть станков

лучше расставлять вдоль стен, но так, чтобы было место для их ремонта и

обслуживания. Да и чаще всего столяра предпочитают располагать обрабатываемые

доски стоя. Близость стен этому способствует.

Станок нужно установить под углом к линии

обработки.

Помещение цеха должно иметь центральные

поддерживающие столбы под крышу. Располагать станки необходимо так, чтоб было

удобно работать.

Использовать лёгкие козлы и съёмные крышки.

Требования к рабочему месту столяра

Необходимо, чтобы у каждого инструмента было

свое определенное место. Это может быть ящик, полка или специальный футляр.

При работе с различными инструментами

необходимо:

· Использовать инструмент строго по

его назначению;

· Проверять целостность инструмента,

надежность всех его креплений.

Во время столярных работе используется много

различных режущих инструментов. При работе с ними необходимо придерживаться

нескольких основных правил:

· Все режущие инструменты всегда

должны быть хорошо заточены. На лезвиях не должно быть ржавчины, заусенцев или

других дефектов. Тупой инструмент требует большего нажима, может соскользнуть и

поранить.

· Во время работы, рука придерживающая

деталь должна располагаться позади режущего края.

· Все движения режущего инструмента

необходимо направить от себя, чтобы случайно не нанести себе травму.

· Рукоятки режущих инструментов должны

быть без трещин, сколов, расщепленных концов.

· Начинать пиление надо легкими

движениями, чтобы ножовка не соскочила.

· Зажатое полотно пилы может

сломаться, а отлетевшие части могут поранить вашу кожу или глаза. Для

освобождения полотно нужно тянуть, а не толкать.

Часто, при столярных работах приходится

пользоваться электрическими инструментами, такими как электродрель,

электролобзик. Во избежание короткого замыкания, порчи инструмента и личного

травмирования при работе с электроинструментами необходимо:

· Первым делом ознакомится с

инструкциями по эксплуатации.

· Проверить целостность изоляции

электрошнура.

· Исправность выключателей и розеток.

· Не допускать повышенной влажности в

помещении.

2. Технологический процесс изготовления

изделия

Выбор материала:

В моей письменно экзаменационной работе на тему:

«Изготовление стола из массива (журнальный столик) я выбрал в качестве

материала сосну, так как натуральная мебель из сосны имеет светлый, янтарный

оттенок. Благодаря такому цвету она придает интерьеру теплоту и беспечальность.

Сосна также очень продуктивный материал, она

легко поддается обработке. Сосновое покрытие хорошо реагирует на шлифовку и

тонировку, не теряя своей природной текстуры. Качественной характеристикой

сосны является ее надежность. Она легко переносит влажность и совсем не боится

воды.

.1 Описание технологического процесса

Сушка древесины

Камерная сушка и сушка ТВЧ (от 8 до 12 %

достигается влажность).

Камерная сушка древесины, получившая наиболее

широкое распространение в промышленности, осуществляется в специально построенных

и отапливаемых помещениях - сушильных камерах. Процесс ведется в газообразной

среде: в нагретом воздухе или в перегретом паре при атмосферном давлении.

Камерная сушка протекает независимо от внешних

атмосферных и климатических условий, отличается гораздо меньшей

продолжительностью по сравнению с атмосферной. Процесс камерной сушки поддается

регулированию и позволяет получить материал с любой конечной влажностью. Сушка

в электрическом поле токов высокой частоты (ТВЧ) отличается высокой интенсивностью.

Древесина - плохой проводник электрического тока. Она обнаруживает способность

быстро нагреваться. На этом свойстве и основана диэлектрическая сушка, или

сушка ТВЧ.

Процесс сушки ТВЧ характеризуется значительной

скоростью прогрева материала и интенсивным испарением из него влаги. Однако из

всех известных способов сушки этот способ наиболее дорогой и требует очень

сложного оборудования. Поэтому он не получил промышленного применения.

Раскрой черновых заготовок

Черновые заготовки распиливают станком ТРЦ или

электролобзиком.

Крышку стола выпиливают по размерам и

располагают на поддерживающих ее опорах - ножках, чтобы образовались свесы.

Ножки стола изготовляют из деревянных брусков.

Книзу размеры ножек уменьшают.

Обработка черновых заготовок

После раскроя на черновых заготовках остаются

грубые, с заусенцами кромки. Выравнивание кромки производится путем строгания.

Строгание производят с помощью шерхебеля или электрофуганка.

Раскрой досок

Раскраиваемые доски могут иметь недопустимые

пороки древесины. При раскрое эти пороки должны быть удалены.

Поперечный и продольный раскрой досок производят

на круглопильных станках.

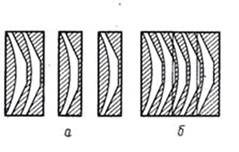

Криволинейные заготовки: а - из трех отрезков

доски, б - из тех же отрезков, склеенных в плиту.

Склеивание заготовок

Технологический процесс склеивания заготовок

состоит из подготовки заготовок, склеивания их пластами или кромками, обработки

склеенных заготовок.

Клей наносят на одну из склеиваемых

поверхностей. При нанесении клея пользуются кистями или щетками из щетины.

После чего склеивают соединение ножек.

Обработка чистовых заготовок

Обработка чистовых заготовок (сухари, ножки,

крышки) производится тканевыми шлифовальными шкурками.

Для получения нужной шероховатости поверхность

заготовки шлифуют два-три раза шкурками различной зернистости. Перед последним

проходом поверхность увлажняют, чтобы поднять ворс и высушивают.

Предварительная сборка изделия

Предварительная сборка изделия производится в

следующем порядке:

) соединяют «на сухую» ножки и сухари с царгами.

) На получившуюся раму накладывают крышку стола

так, чтобы шипы на царгах вошли в углубления столешницы.

) Проверяем правильность подгонки сборочных

узлов.

Грунтование столярного изделия (журнальный

столик)

Грунтование способствует увеличению плотности

древесины и лучшему сцеплению слоя краски с ней. Оно состоит в пропитывании

поверхностных слоев древесины жидкими составами-грунтовками, которые быстро

высыхают. Кроме пропитки поверхностных слоев, грунтовки заполняют поры и после

высыхания образуют твердую подстилку под лакокрасочные покрытия, с которыми они

прочно сцепляются. Грунтовки на поверхность наносят кистями, тампонами, также

распылением.

Удаление ворса делают для того, чтобы

поверхность стала гладкой. Это способствует равномерному нанесению

лакокрасочных материалов. Ворс удаляют шлифованием поверхности мелкозернистыми

шкурками, предварительно увлажнив поверхность 3-5%-ным клеевым раствором при

помощи губки или тампона.

Нанесение лакокрасочных материалов (лакирование)

Лакокрасочные материалы на подготовленную

поверхность деталей наносят вручную кистями, тампонами, краскораспылителями на

деревянные поверхности (горизонтальные, вертикальные, криволинейные и

профильные).

Окончательная сборка изделия

) склеивают ножки и сухари с царгами.

Получившуюся раму накладывают крышку стола так,

чтобы шипы на царгах, уже смазанные клеем, вошли в углубления столешницы.

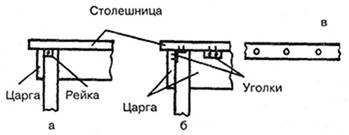

Простой столярный стол: а - способ крепления

ножек стола; б - крепление царги к ножкам; в - использование стальной накладки;

г - нижняя связка; д - средняя связка; е - пример изготовления фигурной

боковины стола

столик дерево фуговальный массив

Соединение узлов стола: а - соединение

столешницы с царгой при помощи промежуточной рейки; б - закрепление при помощи

уголков; в - разметочная линейка

Виды применяемых материалов

Массив дерева предназначен для изготовления

деревянных изделий.

Нитроцеллюлозные лаки применяются для нанесения

на поверхность древесины. Клей для дерева предназначен для склеивания

древесины.

Клей ПВА применяется для склеивания древесины

для столярных работ

.2 Расчет расхода материала

Подсчет объемов работ:

Для изготовления практического задания в

зависимости от материала покупается массив, исчисляемый в м3,

которые определяются по геометрическим размерам изделия стоимости массива в

зависимости от породы древесины и ее сорта.

При изготовлении изделия из листовых материалов

определяется стоимость материала исходя из стоимости материала дерева из

массива. Требуемое количество определяется расчетом необходимых м2

на все изделие плюс кромочный материал, а также фурнитура, крепеж.

Кроме избранного материала в себестоимость

входят лаки, политуры, клей, наждачная бумага, потребляемая электроэнергия.

Заключение

В моей письменной экзаменационной работе на

тему: «Изготовление стола из массива (журнальный столик)» учитывал следующие

основные факторы: соответствие конструкции изделия современным требованиям и

уровню производства, физико-механические свойства применяемых материалов,

влияние различных факторов на прочность и долговечность разрабатываемы:

конструкций и, наконец, обеспечение минимальной себестоимости изделий и

наименьших расходов на организацию и налаживании массового производства. Для

решения этих задач в процессе проектирования принимают участие художники,

конструкторы, технологи, экономисты.

Сочетание полезного и красивого, соответствие

конструкции современному уровню производства, условиям эксплуатации и

требованиям экономичности - вот те основные факторы, определяющие достоинства

столярно - мебельных изделий для оборудования интерьеров современных жилых и

общественных зданий.

Целью изготовления является создание

функционально и эстетически оправданных, технологичных изделий, изготовляемых

из современных материалов. Умение создавать такие изделия - одна из важнейших

задач квалифицированных мастеров.

Список используемой литературы

1. Аграновский

Е.Д., Дмитриев Б В., основы проектирования и интерьер общественного питания -

М.: экономика 1982, 142 стр.

. Агосстон

Ж., теория цвета и ее применение в искусстве и дизайне - М.: Мир 1982, 181 стр.

. Анурьев

В.И., справочник конструктора - машиностроителя. Т. 1,2,3 - М.: Машиностроение

1979.

. Белов

А.А., системный подход к художественному проектированию учебной среды - В сб.:

комплексный подход к художественному конструированию промышленных изделий: Л.:

ЛДНТП,1982.

. Белов

А.А., типовые проекты учебно-производственной мебели для средних проф. тех.

училищ. - Л.: ВНИИПТО 1972.

. Бухтияров

В.П., Иванов Н.А., Савченко В.Ф., фомелорные материалы в производстве мебели. -

М.: Лесная промышленность 1980, 272 стр.

. Конвер

Д., справочник по инженерной психологии для инженеров и

художников-конструкторов. Пер. с англ. - М.: Мир 1968, 518 стр.

. Декоративная

фурнитура. каталог - М.: ВПКТИН 1978.

. Декоративные

элементы. каталог - М.: ВПКТИН 1978.

. Единая

номенклатура мебели и оборудования общественных зданий массового строительства.

- М.: Строй издательство, 1982, 128 стр.

. Жилая

ячейка в будущем. М.: Строй издательство, 1982.

. Зинченко

В.П., Мудников В.М., основы эргономики. М., издательство МГУ 1979, 343 стр.

. Интерьер

и оборудование зданий торгово-бытового обслуживания. - М.: издательство

литературы по строительству 1972, 254 стр.

. Каталог-справочник

по лакокрасочным защитно-декоративным покрытиям и рекомендации по выбору цвета

для изделий машиностроения. - Л.: ВНИИТЭЛФ, 1976.

. Методика

оценки технического уровня качества изделий при аттестации. - М.: ВПКТИМ, 1976,

87 стр.

. Методика

расчета ассортимента бытовой мебели с учетом наиболее рациональной меблировки

квартир. - М.: ВПКТИМ, 1983.

. Методика

оценки эстетического уровня качества изделий культурно бытового назначения. -

М.: ВНИИТЭ, 1978.

. Руководство

по цвету для архитектора. - Л.: ЛИСИ 1967.

. Бобиков.

«Изготовление художественной мебели». М.: 1983.

. Пикарев

В.А., декоративно отделочные строительные материалы. - М.; 1977.

. Фурнитура

и каталог фирмы Bosh

2011-12 проф. преднадлежности.

. Фурнитура

мебельного крепежа 2012-13.

.

Розов В.Н., Савченко В.Ф., облицовывание столярно-мебельных деталей и изделий.

- М.; 1984.

. Григорьев

М.А. «Справочник молодого столяра и плотника». М.: 1984.

. Пискарев

В.А. «Декоративно-отделочные строительные материалы». М.: 1977.