Рынок автомобильных заправочных станций

СОДЕРЖАНИЕ

Введение

. Технологическая часть

.1 Краткая характеристика участка

.2 Исходные данные проекта

.3 Классификация и назначение АЗС

.4 Планировочные решения размещения сооружений и оборудования

АЗС

.5 Технологическое оборудование АЗС

.6 Производственные операции на АЗС

.6.1 Прием нефтепродуктов

.6.2 Хранение нефтепродуктов

.6.3 Отпуск не нефтепродуктов

.6.4 Характеристика технологической схемы производства в

целом и отдельных параметров технологического процесса

.7 Потребности в основных видах ресурсов для технологических

нужд

.8 Источники поступления сырья и материалов

.9 Требования к параметрам и качественным характеристикам

продукции

.10 Характеристики технологических процессов и оборудования

участка ЖМТ

.10.1 Резервуары хранения топлива

.10.2 Система предотвращения переполнения топливных

резервуаров и локализация проливов

.10.3 Технологическое оснащение топливных резервуаров

.10.4 Полупогружной турбинный насосный агрегат марки Fe Petro

.10.5 Топливные раздаточные колонки технологические островки

.10.6 Аварийный резервуар. Система сбора аварийных проливов

.10.7 Сливная ванна

.10.8 Система деаэрации резервуаров

.10.9 Технологические трубопроводы

. Расчетная часть

.1 Расчет продолжительности слива бензина из автоцистерны

самотеком

.2 Гидравлический расчет всасывающей линии трубопровода

.3 Расчет на прочность полиэтиленовых труб

.3.1 Расчетные характеристики полиэтиленовых труб

.3.2 Расчет нагрузок и воздействий на трубопровод

.3.3 Проверка прочности и устойчивости подземных

трубопроводов

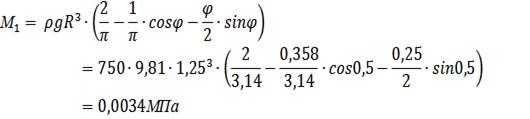

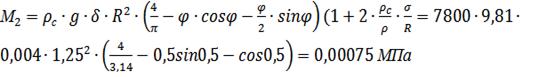

.4 Расчет оболочки резервуара

.5 Расчет днища резервуара на прочность

.6 Физические свойства СУГ

. Экономическая часть

.1 Методика оценки экономической эффективности инвестиционных

проектов

.1.1 Показатели эффективности инвестиционных проектов

.2 Сметная стоимость строительства и система сметных

нормативов в строительстве

.2.2 Элементы сметной стоимости строительных и монтажных

работ

. Безопасность и экологичность проекта

.1 Общие сведения о проектируемом объекте

.2 Промышленная безопасность

.2.1 Санитарно - защитные мероприятия

.2.2 Опасные свойства бензина

.2.3 Оказание первой помощи при отравлении парами бензина

.2.4 Меры безопасности при работе с дизельным топливом

.2.5 Охрана труда и техника безопасности

.2.6 Требования охраны труда в аварийных ситуациях

.2.7 Организация и условия труда работников АЗС

.3 Мероприятия по предотвращению пожаров

.3.1 Общие требования пожарной безопасности

.3.2 Здание операторной и мойки автомобилей

.3.3 Технологическая площадка АЗС

.4 Охрана окружающей среды

.4.1 Воздействия объекта на атмосферный воздух и

характеристика источников выброса загрязняющих веществ в период эксплуатации

.4.2 Складирование (утилизация ) отходов

.4.3 Условия хранения отходов на площадке

.4.4 Мероприятия направленные на минимизацию воздействия

отходов на окружающую природную среду

.5 Защита сооружений от прямых ударов молнией

Заключение

Список использованной литературы

Введение

Впервые

бензин и другие виды топлива, такие как бытовой газ, начали продавать в

аптеках, для хозяина аптеки это был дополнительный источник заработка и

считался побочным бизнесом. Первой газобензиновой станцией была аптека в городе

Вислох

<https://ru.wikipedia.org/wiki/%D0%92%D0%B8%D1%81%D0%BB%D0%BE%D1%85>

(Германия <https://ru.wikipedia.org/wiki/%D0%93%D0%B5%D1%80%D0%BC%D0%B0%D0%BD%D0%B8%D1%8F>),

где Берта Бенц

<https://ru.wikipedia.org/wiki/%D0%91%D0%B5%D1%80%D1%82%D0%B0_%D0%91%D0%B5%D0%BD%D1%86>

жена Карла Бенца наполнила бак первого автомобиля, на котором она совершила

первое путешествие из Мангейма <https://ru.wikipedia.org/wiki/%D0%9C%D0%B0%D0%BD%D0%B3%D0%B5%D0%B9%D0%BC>

в Пфорцгейм

<https://ru.wikipedia.org/wiki/%D0%9F%D1%84%D0%BE%D1%80%D1%86%D0%B3%D0%B5%D0%B9%D0%BC>

и обратно в 1888 году. В 2008 году Берте Бенц установили мемориальную табличку

в память об этом событии <https://ru.wikipedia.org/wiki/%D0%90%D0%B2%D1%82%D0%BE%D0%BC%D0%BE%D0%B1%D0%B8%D0%BB%D1%8C%D0%BD%D0%B0%D1%8F_%D0%B7%D0%B0%D0%BF%D1%80%D0%B0%D0%B2%D0%BE%D1%87%D0%BD%D0%B0%D1%8F_%D1%81%D1%82%D0%B0%D0%BD%D1%86%D0%B8%D1%8F>.

Отдельно

стоящие «станции для автомобилистов» появились в США в начале ХХ века. Первые

заправки представляли собой одну-две цистерны, стоящие на подпорках, от каждой

шли шланги, по которым бензин самотеком поступал в баки автомобилей. Реальный

рост и развитие бензо- заправок начался в 1920-е <https://ru.wikipedia.org/wiki/1920-%D0%B5>

гг. Число автозаправок, на которые мог въехать автомобиль, выросло

приблизительно с 12 000 в 1921 году до 143 000 в 1929. В это же время заправки

стали оснащаться крупными вывесками, комнатами отдыха, навесами и мощеными подъездными

путями. К концу 1920-х гг. деньги делались не только на бензине, но и на

продаже покрышек

<https://ru.wikipedia.org/wiki/%D0%90%D0%B2%D1%82%D0%BE%D0%BC%D0%BE%D0%B1%D0%B8%D0%BB%D1%8C%D0%BD%D0%B0%D1%8F_%D1%88%D0%B8%D0%BD%D0%B0>,

аккумуляторов <https://ru.wikipedia.org/wiki/%D0%90%D0%BA%D0%BA%D1%83%D0%BC%D1%83%D0%BB%D1%8F%D1%82%D0%BE%D1%80>

и запчастей. Вошел в употребление и получил широкое распространение новый тип

насоса: бензин поступал наверх, в стеклянный резервуар, так что покупатель мог

убедиться в его чистоте, а затем по шлангу в бензобак автомобиля.

На сегодняшний день перспективы бизнеса на Автомобильных Заправочных

Станций (АЗС) очень велики не только в России, но и по всему миру в целом.

Сеть заправочных станций в основном сформировалась в Москве, сегодня это

число превышает цифру 1600 и можно ожидать их технического совершенствования и

расширения функциональности, то в других регионах России, в том числе и

Татарстан, процесс формирования разветвленной сети станций еще в процессе

становления. Конкуренция в бензиновом бизнесе весьма острая, но строительство

АЗС с каждым годом продолжает расти. Огромная территория Российской Федерации,

требует развития и укрепления транспортной сети дорог для наращивания

транспортных потоков. По методике Мирового банка России при росте ВВП на 7%

потребуется возводить до 17 тысяч километров новых дорог, что в 10 раз больше,

чем строится сейчас. Это потребует, в том числе и развитие сети АЗС с

сопутствующими услугами.

Кроме того большинство АЗС основано на автобензине и дизельном топливе,

но в последнее время в России увеличивается потребность автомобилей работающих

на газе. Применение сжиженного углеводородного газа (пропан-бутан) в качестве

моторного топлива позволяет улучшить экологические характеристики автомобильного

транспорта, что особенно важно для крупных городов. Стоимость СУГ ниже

стоимости бензина АИ-98, что обуславливает рост популярности автомобилей

потребляющий данный вид топлива.

Наши АЗС в сегменте дополнительных товаров в числе лидеров. Продажа топлива

формирует 60% прибыли, 40% приходится на сопутствующие товары. Если говорить об

объеме продаж, на топливо приходится 70% поступлений денег. Но Европе,

наоборот, основную прибыль приносят сопутствующие товары. Клиент приезжает на

заправку за топливом, а все остальные его покупки продиктованы импульсом. Жарко

- купил бутылку минеральной водички, надо взбодриться - заказал кофе. Каждая

наша АЗС в день продает около 110 чашек кофе. Задача автозаправочных комплексов

- создать такой перечень услуг, чтобы потребительские импульсы возникали.

1. ТЕХНОЛОГИЧЕКАЯ ЧАСТЬ

1.1 Краткая характеристика участка

В административном отношении площадка изысканий расположена в районе г.

Челябинск, Курчатовский р-н, ул. Мастеровая (слева).

По физико-географическому делению территория населенного пункта

расположена в восточной части Южного Урала и представляет собой степную,

полого-холмистую местность

Климат - континентальный, с продолжительной умеренно-холодной

многоснежной зимой и умеренно теплым летом. Среднегодовая температура +2,8°.

Средняя температура января −18°, июля +18°.Средний абсолютный минимум

температуры воздуха составляет −41°, абсолютный максимум +38°. Устойчивый

переход температуры воздуха через 0° происходит 4-9 апреля весной и 24-29

октября - осенью. Число дней с положительной температурой воздуха 200-205. В

год выпадает 300-600 мм осадков. 60-70 % осадков выпадает в тёплое время года

(с апреля по октябрь). На летние месяцы приходится максимум суточного

количества осадков (78-86 мм). Снежный покров обычно появляется в середине

октября. Средняя дата установления снежного покрова - 3-13 ноября. Средняя дата

схода снежного покрова 14-24 апреля. Число дней со снежным покровом составляет

171-177. Средняя и наибольшая высота снежного покрова 36-55 см, максимальная высота

может достигать 106-126 см. Средняя плотность снежного покрова при наибольшей

высоте 240-300 кг/м3.

Согласно карте климатического районирования исследуемая площадка

расположена в строительно-климатической зоне - IB. Расчетная температура

наружного воздуха - -34С.

Геологическое строение участка характеризуется, залеганием

пролювиально-делювиальных отложений кайнозоя, представленных глинистыми

грунтами.

Участок работ характеризуется нормативной глубиной сезонного промерзания

глинистых грунтов - 1,9 м, дресвяно-щебенистых - 2,34м.

В районе метеостанции в течении года преобладают южные, юго-западные и

северо-западные ветры. Среднемесячная скорость ветра в течении года колеблется

от 1,6 до 2,6 м\сек. За год в среднем выпадает 413 мм осадков.

1.2 Исходные данные проекта

Разделом технологической части проекта предусмотрено: построение

генерального плана участка, принципиальной схемы работы АЗС, технологической

обвязки оборудования для жидкого моторного топлива и сжиженного углеводородного

газа, трубопроводы наружной обвязки и план прокладки трубопроводов, подбор

емкостей для хранения и выдачи ЖМТ и СУГ, насосов, вида топливораздаточных

колонок.

В качестве исходного материала использованы:

пропускная способность участка выдачи ЖМТ;

пропускная способность участка выдачи СУГ;

годовой объем реализации топлива на АЗС;

объем хранимого топлива на АЗС;

число топливо-раздаточных колонок.

1.3 Классификация и назначение АЗС

Автозаправочная станция - комплекс зданий, сооружений и оборудования,

ограниченный участком площадки и предназначенный для заправки транспортных

средств моторным топливом.

По количеству оказываемых услуг АЗС подразделяются на собственно

заправочные станции, осуществляющие только заправку автотранспорта топливом и

маслами, и автозаправочные комплексы, на которых помимо заправки автотранспорта

топливом и маслами осуществляется его техническое обслуживание, мойка,

расположены магазин, кафе, ресторан.

Принята следующая классификация АЗС:

а) традиционная автозаправочная станция - АЗС с подземным расположением

резервуаров для хранения топлива, технологическая схема которой характеризуется

разнесением резервуаров и топливораздаточных колонок (ТРК);

б) блочная автозаправочная станция - АЗС с подземным расположением

резервуаров для хранения топлива, технологическая схема которой

характеризуется размещением ТРК над блоком хранения топлива, выполненным как

единое заводское изделие;

в) модульная заправочная станция - АЗС с надземным расположением

резервуаров для хранения топлива, технологическая схема которой характеризуется

разнесением ТРК и контейнера хранения топлива, выполненного как единое

заводское изделие;

г) передвижная автозаправочная станция - АЗС, предназначенная для

розничной продажи топлива, мобильная технологическая система которой

установлена на автомобильном шасси, прицепе или полуприцепе и выполнена как

единое заводское изделие;

д) контейнерная автозаправочная станция - АЗС с надземным расположением

резервуаров для хранения топлива, технологическая система которой

характеризуется размещением ТРК в контейнере хранения топлива, выполненном как

единое заводское изделие.

е) автомобильная газозаправочная станция - АЗС, на территории которой

предусмотрена заправка баллонов топливной системы: грузовых, специальных и

легковых автомобилей сжатым природным газом, используемым в качестве их

моторного топлива.

ж) многотопливная автозаправочная станция - АЗС на территории которой

предусмотрена заправка транспортных средств несколькими видами топлива, среди

которых допускается жидкое моторное топливо (бензин, керосин), сжиженный газ

(сжиженный пропан-бутан) и сжатый природный газ.

1.4 Планировочные решения размещения сооружений

и оборудования АЗС

Автозаправочная станция располагается преимущественно с подветренной

стороны ветров преобладающего направления (по годовой «розе ветров») вне

населенного пункта[10].

Планировка автозаправочной станции осуществляется с учетом размещения на

ее территории зданий и сооружений из условия рационального размещения

инженерных коммуникаций, с условием полного исключения возможности растекания

аварийных проливов топлива как на территории АЗС, так и за ее пределы. На

въезде и выезде с территории выполнены пологие участки высотой 0,3м и дренажные

лотки, отводящие атмосферные осадки, загрязненные нефтепродуктами, в очистные

сооружения.

При проектировании многотопливной АЗС учитываются минимальные расстояния

до объектов к ней не относящихся в соответствии с таблицей 1.

Таблица 1 - Минимальные расстояния от АЗС до объектов к ней не

относящихся

|

Наименование объектов, до

которых определяется расстояние

|

Расстояние,м (с учетом СУГ)

|

|

Производственные, складские

и административно-бытовые здания и сооружения промышленных предприятий

|

40

|

|

Лесные массивы хвойных и

смешанных пород

|

50

|

|

Лесные массивы лиственных

пород

|

25

|

|

Жилые и общественные здания

|

60

|

|

Места массового пребывания

людей

|

60

|

|

Автомобильные дороги общей

сети I, II и III категории

|

25

|

|

Автомобильные дороги общей

сети IV и V категории

|

20

|

|

Железные дороги общей сети

|

40

|

|

Очистные канализационные

сооружения и насосные станции, не относящиеся к АЗС

|

60

|

|

Склады лесных материалов,

торфа, волокнистых горючих веществ, сена, соломы, а также участки открытого

залегания торфа

|

50

|

Так же при проектировании особое внимание уделяется расстоянию между

зданиями и сооружениями АЗС: от стенок резервуаров для хранения топлива и аварийных резервуаров,

наземного и надземного оборудования, в котором обращается топливо и его пары,

корпуса ТРК и раздаточных колонок СУГ, границ площадок для автоцистерны и

технологических колодцев, от стенок технологического оборудования очистных

сооружений, от границ площадок для стоянки транспортных средств и от наружных

стен и конструкций зданий АЗС.

Схема генерального плана АЗС предусматривает одностороннее движение

автомобилей, при этом въезд и выезд разносторонние. Так же учитываются:

- возможность заправки топливом автотранспортных средств с

левосторонним, правосторонним и двухсторонним расположением топливных баков;

минимальная протяженность коммуникаций топлива;

оптимальные радиусы поворота для автотранспорта.

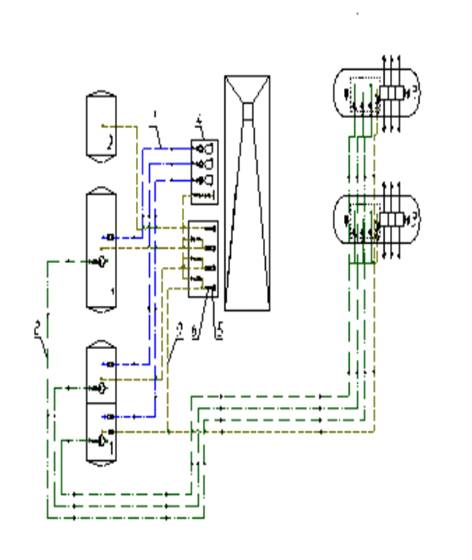

Принципиальная технологическая схема АЗС представлена на рисунке 1.

Топливо на АЗС завозится бензовозами и сливается через герметичные

быстроразъемные муфты и фильтры. Сливные устройства установлены на специальной

площадке. Сливные трубопроводы прокладываются подземно с уклоном в сторону

резервуаров. Для обеспечения слива бензина без его перелива на территории АЗС

предусмотрен аварийный резервуар, объем которого должен быть не менее, чем на

10% превышать объем используемых для завоза топлива автоцистерн. Аварийный

резервуар оснащается тем же оборудованием, что и резервуары для топлив.

Рисунок 1 - Принципиальная технологическая схема АЗС

- резервуар для приема и хранения топлива; 2 - резервуар для сбора

аварийных проливов; 3 - ТРК; 4 - сливная ванна; 5 - дыхательный клапан; 6 -

огневой предохранитель; 7 - линия наполнении резервуаров; 8 - линия выдачи; 9 -

линия рециркуляции.

1.5 Технологическое оборудование АЗС

К основному технологическому оборудованию относятся резервуары и

резервуарное оборудование, ТРК с аппаратурой управления и контроля,

технологические трубопроводы (рисунок 2).

Рисунок 2- Схема установки технологического оборудования АЗС.

1-топливораздаточная колонка (ТРК),2 - фланец, 3 - трубопровод подачи

топлива, 4 - задвижка для нефтепродуктов, 5 - огневой предохранитель, 6 -клапан

приемный, 7- замерный трубопровод, 8 - люк замерный, 9 - клапан дыхательный

совмещенный, 10 - уровнемер, 11 - трубопровод налива, 12 - огневой

предохранитель, 13 - электромагнитный клапан отсечки, 14 - фильтр грубой

очистки, 15 - муфта сливная, 16 - сливной колодец, 17 - технологическая шахта,

18 - вентиляционная решетка, 19 - железобетонный колодец, 20 - ложемент, 21 -

резервуар одностенный.

1.6 Производственные операции на АЗС

К основным производственным операциям, выполняемым на АЗС,

относят: прием, хранение, отпуск, замер и учет нефтепродуктов, оформление

товарно-транспортной документации

1.6.1 Прием нефтепродуктов

Доставка нефтепродуктов на АЗС осуществляется автомобильным или, в редких

случаях, железнодорожным и трубопроводным транспортом.

Перед началом слива нефтепродуктов оператор обязан:

убедиться в исправности технологического оборудования и

трубопроводов;

убедиться в исправности резервуара и правильности переключения

запорной арматуры, соответствии полученного нефтепродукта продукту,

находящемуся в резервуаре, в который он будет слит;

прекратить заправку машин из резервуара до окончания слива в

него нефтепродукта из цистерны;

измерить уровень и температуру нефтепродукта в резервуаре;

убедиться в наличии и исправности средств пожаротушения,

правильности заземления автоцистерны и исправности ее сливного устройства;

принять меры по предотвращению разлива нефтепродукта;

убедиться, что двигатель автоцистерны выключен (при сливе

самотеком или насосом АЗС);

проверить уровень заполнения до планки и убедиться в отсутствии

воды с помощью водочувствительной ленты перед сливом нефтепродукта из цистерны,

если цистерна не опломбирована;

отобрать пробу из цистерны и измерить температуру нефтепродукта

в ней.

Перед сливом нефтепродукта в резервуар отбирают пробу из отстойника

автоцистерны на наличие воды и механических примесей в нефтепродукте. Проба

берется в стеклянную тару, к которой прикрепляется табличка с указанием номера

АЗС, марки нефтепродукта, номера товарно-транспортной накладной, номер

автоцистерны.

В опломбированных автоцистернах подтоварную воду не проверяют, а

проверяют сохранность пломб.

В автомобильной цистерне, не имеющей посантиметровой градуировочной

таблицы, уровень нефтепродукта не замеряется, а объем определяется по паспорту

цистерны полноте её заполнения. Цистерна должна быть заполнена по планку (на

горловине цистерны приваривается планка, указывающая уровень наполнения

цистерны) При отклонении уровня бензина в автоцистерне от планки (контрольной

риски), например, из-за колебания температуры нефтепродукта в пути, измерение

объема нефтепродукта в пределах горловины цистерны следует определять с учетом

коэффициентов объемного расширения.

Правилами защиты от статического электричества предусматривается

заземление автоцистерны перед сливом из нее нефтепродуктов. Из-за опасности

искрообразования при подсоединении «заряженной» автоцистерны

к заземляющему устройству заземление необходимо выполнять вне взрывоопасной

зоны медным проводом, причем его сначала необходимо присоединить к

автоцистерне, а затем к специальному выводу заземляющего контура АЗС с помощью

болтового зажима.

При сливе нефтепродукта самотеком или насосом АЗС двигатель автоцистерны

должен быть выключен автотранспортное средство поставлeно тормоз, водитель не

должен находиться в кабине автомобиля.

Во время слива не допускается движение автотранспорта на расстоянии менее

8 м от сливных муфт резервуаров.

1.6.2 Хранение нефтепродуктов

Нефтепродукты на АЗС хранятся в подземных и наземных металлических

резервуарах. Время хранения нефтепродуктов на АЗС не установлено, т.е. завоз

топлива производится по мере его реализации.

Все изменения о расположение резервуаров, колонок, трубопроводов и арматуры

должны производиться в соответствии с документацией, утвержденной главным

инженером предприятия, которому подчиняется АЗС и вносится в технологическую

схему АЗС.

Технические средства сбора отработанных нефтепродуктов должны

обеспечивать их сохранность при хранении, транспортировке и приемо-сдаточных

операциях.

1.6.3 Отпуск нефтепродуктов

Заправка автомобилей и других транспортных средств производится через

топливораздаточные колонки.

На АЗС при отпуске нефтепродукта, обязаны:

следить за исправностью и нормальной работой колонок;

требовать от водителя заправляемого транспорта наблюдения

заходом заправки, не допуская переливов нефтепродуктов и нарушения правил

пожарной безопасности на АЗС;

определять ежемесячно погрешность работы колонок с помощью образцовых

мерников 2 разряда; фактическую относительную погрешность колонок (в процентах)

записывать, в сменном отчете в графе «погрешность колонки», со знаком «+», если

колонка недодает нефтепродукт (разность показаний дозы по счетному ycтpoйству и

по шкале на горловине мерника положительна), и со знаком «-» если колонка

«передает» нефтепродукт.

поддерживать чистоту на территории и внутри помещения АЗС.

Поверка топливораздаточных колонок проводиться в соответствии с

существующими нормативными документами. Колонки, не удовлетворяющие требования

указанных нормативных документов, к эксплуатации не допускаются.

1.6.4 Характеристика технологической схемы производства в целом и

отдельных параметров технологического процесса

Производительность проектируемого участка приема, хранения и выдачи ЖМТ -

200 заправок в сутки, режим работы МАЗС - круглосуточный. На проектируемом

участке предполагается производить заправку легковых и грузовых автомобилей

следующими видами топлива: бензинами марок Аи-92, Аи-95, Аи-98 и дизельными

топливами ДТз и ДТ.

Хранение ЖМТ предусмотрено в двух проектируемых подземных двустенных

резервуарах. Подачу топлива из резервуаров на ТРК предлагается производить при

помощи насосов, расположенных в технологических шахтах резервуаров.

Характеристика принятой технологической схемы участка выдачи ЖМТ

Для слива ЖМТ в топливные резервуары на МАЗС предполагается использовать

автоцистерны (АЦ) с рекуперацией паров, оборудованные донными клапанами, с

объемом АЦ не более 9,0 м³. При использовании многосекционной АЦ, объем одной

секции не должен превышать 9,0 м³. Слив в резервуары производится

самотеком. Применение прицепов автоцистерн для доставки нефтепродуктов на МАЗС

не допускается. Запрещается нахождение на территории МАЗС двух и более

автоцистерн.

Хранение топлива осуществляется в подземных двухстенных резервуарах. Для

обеспечения транспортных габаритов технологические шахты выполнены с

телескопическими элементами. Окончательная сварка и герметизация швов

технологических шахт ведется на строительной площадке после установки

резервуара на проектную высотную отметку.

Контроль герметичности межстенного пространства двустенных топливных

резервуаров ведётся по уровню тосола в расширительных бачках объемом 25 л,

расположенных в технологических шахтах - по одному расширительному бачку на

каждый резервуар.

Слив топлива в резервуары хранения осуществляется из автоцистерн, которые

устанавливаемых на специальную проектируемую канализованную площадку для АЦ.

Слив производится через узел слива, оснащенный сливной быстроразъёмной муфтой,

сетчатым фильтром, шаровым краном и топливным гидрозатвором. Все узлы слива

располагаются в сливной ванне - по одному на каждый вид топлива.

Каждый отсек резервуара обеспечивается линией деаэрации, которая

оборудуется дыхательным клапаном типа СМДК-50АА, совмещенный с огневым

предохранителем, расположенный на вертикальном стояке вентиляционной группой на

высоте не менее 4,5 м.

Заземление автоцистерны при сливе производится при помощи специального

устройства "УЗА", оснащенного системой автоматического контроля над

наличием заземления до начала и во время слива топлива из АЦ.

Для каждого отсека резервуара предусмотрены технологические люки,

выведенные в шахты резервуаров. В шахтах на крышке люков монтируются фланцы

приемной трубы (слива), фланцы выдачи топлива, уровнемера,

деаэрации-рециркуляции, замерной трубы для метрштока, обесшламливания, трубы

отбора проб, а также фланец для линии возврата паров топлива от ТРК в резервуар

с бензином, имеющим наименьшее октановое число.

Каждый отсек резервуара оснащен автоматизированной системой измерения

уровня типа OPW, обеспечивающей световую и звуковую

сигнализацию при 90%-ном заполнении и автоматическое закрытие отсечных клапанов

при 95%-ном заполнении резервуаров. Производится также периодический контроль

уровня топлива при помощи метрштока.

Метрштоки телескопического типа состоят их трех секций труб диаметром

30/28, 27/25, 24/27 мм. На трубах наносятся миллиметровые деления. На конец

нижнего звена метрштока устанавливается наконечник из цветного металла - для

долговечности и исключения искрообразования.

Подача топлива из резервуара на ТРК производится при помощи насосов марки

«Fe Petro 4”» типа STP производства Franklin

Fueling Systems (США) в количестве 5 шт., - по одному на каждый вид

топлива. Насосы устанавливаются в технологических шахтах на люки емкостей.

Напорные трубопроводы внутри шахты оснащаются шаровыми кранами,

огнепреградителями и соединительными трубопроводами. На приемной линии насоса

предусмотрен встроенный нижний обратный клапан. Насосное оборудование принято

во взрывозащищенном исполнении.

Задание конкретной дозы топлива и подготовку цепи включения насоса и ТРК

осуществляет оператор при помощи пульта дистанционного управления из помещения

операторной.

Включение топливораздаточной колонки производится при снятии пистолета и

выключение - при возврате его на место. Рукава выдачи топлива на ТРК

оборудованы разрывными муфтами.

Аварийное отключение колонок возможно, как на месте нажатия на рычаг

включения колонки, так и с пульта дистанционного управления, который находится

в помещении операторной с круглосуточным пребыванием персонала МАЗС.

Линии раздачи топлива на МАЗС предусмотрены напорные. Продуктовые

топливораздаточные колонки приняты фирмы "Gilbarco GmbH&Co.KG", Германия, (3 шт.). Корпус

технологического отсека ТРК выполнен из стального листа S=3 мм.

Для уменьшения количества выбросов паровоздушной смеси топлива в

атмосферу при выдаче топлива клиентам предусмотрена линия возврата

(газовозврата) паров "ТРК-Резервуар", а при сливе топлива из АЦ в

резервуары применена линия рециркуляции паров "Резервуар-АЦ". На

линии рециркуляции установлены запорная арматура и огнепреградитель (на

вентгруппе), обратный клапан и спускное устройство (в сливной ванне).

Для сбора возможных проливов топлива на площадку для АЦ при сливных

операциях и на случай аварийного слива топлива из АЦ (объемом секции до 9,0 м³)

предусмотрен одностенный

отсек объемом V=10 м³ в торце топливного резервуара.

Трубопроводы слива, деаэрации и выдачи топлива, а также возврата паров топлива

от ТРК приняты полиэтиленовые двустенные («труба в трубе») марки Ecosmart D-125/90 и D-75/63

производства NUPIGECO, Италия. Двустенные трубы

прокладываются подземно внутри песчаной подушки на глубине не менее 0,5 м до

верха трубы. Расстояние в свету между трубами принять не менее 50 мм. Радиус

естественного изгиба п/э двустенных труб принять 1,8-1,5 м.

Контроль герметичности двустенных полиэтиленовых труб ведется по наличию

давления инертного газа (азота) в межстенном пространстве трубопровода при помощи

электроконтактных манометров, расположенных в технологических шахтах емкостей.

Трубопроводы аварийного сброса с площадки АЦ и деаэрации отсека

резервуара для аварийных проливов приняты стальные по ГОСТ 8732-78. 20. Трубы

приняты с антикоррозионным покрытием, прокладываются подземно внутри песчаной

подушки на глубине не менее 0,6 м до верха трубы.

Арматура принята в соответствии с ГОСТ 54808-2011 с затвором класса «А»

со сроком эксплуатации 20 лет и соответствующего климатического исполнения.

1.7 Потребности в основных видах ресурсов для технологических нужд

Основные технологические показатели участка ЖМТ сведены в таблицу 1.

Таблица 1

|

№ п/п

|

Наименование показателей

|

Ед. изм.

|

Показатели

|

Примечание

|

|

1

|

Пропускная способность АЗС:

|

|

В час «пик»

|

Авт./час

|

136

|

|

|

В сутки

|

Авт./сут.

|

200

|

|

|

в год

|

Авт./год

|

45000

|

|

|

2

|

Годовой объем реализации

топлива:

|

|

бензин Аи-92

|

м3/год

|

1170

|

|

|

бензин Аи-95

|

м3/год

|

420

|

|

|

Бензин Аи-98

|

м3/год

|

400

|

|

|

Дизельное топливо ДТ-Евро

|

м3/год

|

390

|

|

|

Дизельное топливо ДТ

|

м3/год

|

620

|

|

|

Всего:

|

м3/год

|

3000

|

|

|

3

|

Объем хранимого топлива в

резервуарах:

|

|

Бензин Аи-92

|

м³

|

30

|

|

|

Бензин Аи-95

|

м³

|

10

|

|

|

Бензин Аи-98

|

м³

|

10

|

|

|

Дизельное топливо ДТз

|

м³

|

20

|

|

|

Дизельное топливо ДТ

|

м³

|

20

|

|

|

4

|

Всего объем резервуаров:

Общая вместимость резервуаров:

|

м³ м³

|

90 85,5

|

При 95% заполнении

|

|

Число ТРК:

|

|

|

|

|

Трехтопливная:

|

шт.

|

3

|

6-тирукавная

|

|

Всего:

|

шт.

|

3

|

|

|

5

|

Аварийный резервуар V=10

м³

|

шт.

|

1

|

Одностенный

|

1.8 Источники поступления сырья и материалов

Нефтепродукты

будут доставляться на проектируемую МАЗС с нефтебаз системы ОАО «Татнефть» или

ближайших нефтеперерабатывающих заводов и баз хранения автомобильного топлива,

расположенных в регионах РФ.

1.9 Требования к параметрам и качественным характеристикам продукции

Проектируемый участок приема, хранения и выдачи ЖМТ проектируемой МАЗС

предназначен для заправки легкового и грузового автотранспорта 5-ю видами

жидкого моторного топлива: Аи-92, Аи-95, Аи-98, ДТз и ДТ с параметрами,

представленными в таблицах 2.

Таблица 2

|

Темпер-ра вспышки °С

|

Плотность, г/см³

|

Температура самовоспламенения,

°С

|

Область воспламенения, %

|

Предельно допустимые

концентрации паров, мг/м³

|

|

Бензины

|

От -27 до -39

|

0,75

|

+255

|

0,76-5,16

|

100

|

|

Дизельное топливо

|

48

|

0,85

|

+210

|

2-3

|

300

|

Бензины для автомобильного транспорта (товарный нефтепродукт для

двигателей внутреннего сгорания) должны соответствовать ГОСТР Р 51105-97, ГОСТ

2084-77, дизельное топливо должно соответствовать ГОСТ 305-82.

1.10 Характеристики технологических процессов и оборудования участка

ЖМТ

Проектом предусмотрена установка оборудования и применение материалов

заводского и серийного производства, имеющих Сертификаты соответствия

технологии производства (в т.ч. - на импортное оборудование и материалы),

Разрешения на их применение и соответствующих климатическому исполнению района

строительства объекта.

Категории и классы зданий и сооружений проектируемой МАЗС определены в

соответствии с СП 12.13130.09 и представлены в таблице 3.

Таблица 3

|

Н а и м е н о в а н и е у с

т а н о в к

|

Категория установки по СП

12.13130.09

|

Класс установки по ПУЭ

|

Категория и группа

взрывоопасной смеси по ГОСТ Р 51330.2-99, ГОСТ Р 51330.5-99

|

|

ТРК ЖМТ

|

АН

|

В-1г

|

IIA-T3

|

|

Резервуары для приема и

выдачи ЛВЖ, подземные

|

АН

|

В-1г

|

IIA-T3

|

|

Вентиляционная группа,

Н=4,5м

|

АН

|

В-1г

|

IIA-T3

|

|

Сливная ванна

|

АН

|

В-1г

|

IIA-T3

|

|

Аварийный резервуар,

подземный

|

АН

|

В-1г

|

IIA-T3

|

|

Площадка для установки АЦ

|

АН

|

В-1г

|

IIA-T3

|

|

Здание операторной

|

Д

|

-

|

-

|

На проектируемом участке ЖМТ принято к установке следующее оборудование:

Резервуар хранения топлива - 2 шт.;

Насосные агрегаты марки Fe Petro 4” - 5 шт.;

Топливная раздаточная колонка (ТРК) - 4 шт.;

Сливная ванна - 1 шт.;

Система деаэрации (вентиляционная группа) - 1 шт.;

Технологические трубопроводы.

1.10.1 Резервуары хранения топлива

На участке ЖМТ проектируемой МАЗС предлагается установить стальные

двустенные двухсекционные подземные резервуары объемами V1=50(10+10+30)м3, V2=50(20+20+10)м3, (где отсек V=10м3 - одностенный, для приема

аварийных проливов). Все резервуары приняты производства ОАО ОМЗ

"Гидроспецстрой", г. Казань. Для каждого вида топлива (Аи-92, Аи-95,

Аи-98, ДТз, ДТ) и для аварийных проливов предусмотрено по одной секции

резервуара. Каждая секция оборудована технологической шахтой, в которую выведен

основной люк резервуара с крышкой для размещения на ней соответствующих

патрубков и технологического оборудования.

Межстенное пространство двустенных резервуаров заполняется тосолом, что

гарантирует высокую коррозионную стойкость внутренних оболочек резервуара и

обеспечивает высокую пожарную безопасность. Герметичность резервуаров

дистанционно и непрерывно контролируется уровнем тосола в межстенном

пространстве при помощи датчика-сигнализатора уровня жидкости в комплекте с

расширительным бачком объемом 25 л. Расширительный бачок располагается внутри

технологической шахты резервуара и соединяется при помощи гибких шлангов с

межстенным пространством резервуара. Верхний уровень тосола должен постоянно

находиться в расширительном бачке.

Наружная оболочка резервуаров и подземная часть технологических шахт

покрываются одним слоем направляемого битумно-полимерного рулонного материала

марки «Элабит» по грунтовке типа «Праймер П-001». Антикоррозионная защита

внутренней поверхности резервуаров обеспечивается нанесением маслобензостойкой

красно-коричневой эмали ВЛ-515 в один слой. Внутренняя и наружная изоляция резервуаров

выполнена в заводских условиях.

Вокруг горловин топливных резервуаров в заводских условиях установлены

герметичные квадратные стальные «юбки», на которые на строительной площадке

монтируются технологические шахты для размещения в них соответствующего

оборудования. Внутренняя поверхность и надземная часть технологических шахт

покрываются грунтовкой ГФ-021 в один слой.

1.10.2 Система предотвращения переполнения топливных резервуаров и

локализация проливов

Проектом предусмотрены мероприятия, исключающие переливы топлива при

сливных операциях «АЦ - Резервуар». При 90%-ном наполнении резервуара подаются

звуковой и световой сигналы от датчика верхнего уровня, а при 95%-ном

наполнении в течение не более 5с обеспечивается автоматическое прекращение слива

топлива при помощи поплавкового ограничителя налива ОН-80А, расположенного на

сливной трубе внутри резервуара. Для текущего контроля уровня ЖМТ на крышке

люка резервуара в каждой технологической шахте предусмотрены специальные фланцы

для установки измерительной системы на базе уровнемера «OPW» с выводом информации в

проектируемое здание операторной МАЗС. Для уровнемеров предусмотрены съемные

стальные кожухи с алюминиевыми крышками.

При сливе топлива в резервуары автоцистерна размещается на специальной

проектируемой бетонной канализованной площадке, огороженной бортовым камнем и

пандусами высотой 150мм. Доставка топлива на МАЗС предусматривается

автоцистернами объемом до 9 м³, либо многосекционными АЦ с объемом

одной секции не более 9 м³.

Сбор проливов нефтепродукта с площадки АЦ производится по трубопроводу

Ду-100 в специальный проектируемый отсек объемом 10 м³,

расположенный в торце

топливного резервуара. Запрещается хранение топлива в отсеке для аварийных

проливов.

Ливневые стоки с проектируемой площадки АЦ по отдельному трубопроводу

направляются в проектируемую систему ливневой канализации МАЗС и далее - на

проектируемые очистные сооружения.

1.10.3 Технологическое оснащение топливных резервуаров

Емкости хранения топлива представляют собой комплекс полной заводской

комплектации материалов и оборудования, расположенного внутри технологических

шахт. Горловины резервуаров выводятся в стальные технологические шахты с

крышками.

Все металлические элементы, установленные на крышке люка в

технологической шахте резервуара, покрыты порошковой эмалью в заводских

условиях.

На каждой крышке люка в шахте топливных резервуаров смонтировано:

полупогружной насосный агрегат марки Fe Petro 4”;

патрубок заполнения Ду-80 с ограничителем налива ОН-80А;

патрубок выдачи Ду-50 с огнепреградителем ОП-50 и шаровым краном

КШ-50-16;

патрубок деаэрации, оборудованный замерным люком и соединенный с

вентиляционной группой. Последняя оборудована огневыми предохранителями,

запорной арматурой и механическими клапанами типа СМДК, совмещенными с огневыми

предохранителями;

патрубок для отбора проб с герметичной откидной крышкой;

фланец под уровнемер;

Присоединение патрубков к крышке люка резервуара - разъемное, при помощи

фланцев по принципу «шип-паз» с маслобензостойкими прокладками и крепежными

изделиями. В поставке топливных резервуаров предусмотрены расширительные бачки V=25 л, которые предназначены для

проведения контроля над наличием определенного уровня тосола в межстенном

пространстве резервуара. Расширительные бачки (по одному расширительному бачку

на каждый резервуар) крепятся к стенке соответствующей технологической шахты

резервуара в процессе монтажа оборудования. Соединение расширительного бачка с

межстенным пространством резервуара производится при помощи специальных

штуцеров и гибких шлангов.

1.10.4 Полупогружной турбинный насосный агрегат марки Fe Petro

На основании задания на проектирование МАЗС к установке предлагаются

насосные агрегаты марки Fe Petro 4” (США) с маркировкой взрывозащиты

1ExdIIBT4X. Насосные агрегаты устанавливаются на крышку люка

резервуаров - по одному насосу на каждый вид топлива. На линии нагнетания

проектом предусмотрены запорная арматура, огнепреградитель марки ОП-50АА,

система контроля наличия давления инертного газа в межстенном пространстве

двустенных подающих трубопроводов. Все разъемные соединения в технологической

системе приняты фланцевые, типа «шип-паз».

Насосы имеют Сертификат соответствия технологии производства и

соответствуют климатическому исполнению района размещения.

Характеристика насосного агрегата STP 75 C VL 2:

Назначение - специальное, для подачи ЖМТ на ТРК

Производительность Q -

200 л/мин

Давление -Р-2.4 бар

Потребляемая мощность N -

0,55 кВт.

Напряжение U - 3ф/380B, 50 Гц.

Количество принятых к установке насосов - 2 шт.

Характеристика насосного агрегата STP 150 C VL 2:

Назначение - специальное, для подачи ЖМТ на ТРК

Производительность Q -

280 л/мин

Давление Р - 2,8 бар.

Потребляемая мощность N -

1,1 кВт.

Напряжение U - 3ф/380B, 50 Гц.

Количество принятых к установке насосов - 2 шт.

Конструкция агрегата исключает образование воздушных пробок в системе,

что обеспечивает бесшумную и непрерывную струю налива топлива в бак автомобиля

клиента и исключает режим кавитации в оборудовании и в трубопроводах. Наличие

системы сброса давления и автоматического контроля утечек исключает проливы

топлива при эксплуатации и ремонте насосного агрегата. Встроенная система

автоматического измерения уровня топлива в резервуарах обеспечивает работу

насосов в оптимальном режиме подачи топлива для заправки автомобилей.

Конструкция насосов предусматривает и местное, и дистанционное включение

насосов.

Дистанционное управление насосами осуществляется из помещения здания операторной

МАЗС. Предусмотрена возможность в любой момент прекратить выдачу ЖМТ как на

конкретной ТРК так и на всех ТРК одновременно. Исполнение насосов -

взрывозащищенное, со встроенным нижним обратным клапаном и с системой контроля

уровня топлива и в резервуарах, и в баке автомобилей клиентов МАЗС.

В каждой шахте резервуара предусмотрен автоматический контроль воздушной

среды с выводом сигнала в здание операторной МАЗС.

1.10.5 Топливные раздаточные колонки. Технологические островки

В проектной документацией предусмотрен монтаж топливораздаточных колонок

(ТРК) полной заводской готовности производства фирмы "Gilbarco GmbH&Co.KG" (Германия) в количестве 3-х

штук. К установке предлагается шестирукавные трехтопливные ТРК марки SK 700-2

OR 6/0/6 С DK VRS DP с газовозвратом, производительностью Q=6х40 л/мин (для

бензинов и дизеля), 1 шт.; шестирукавная трехтопливная ТРК марки SK 700-2 OR

6/0/6 С DK MS VRS DP с газовозвратом, производительностью Q1=4х70 л/мин

(для дизелей) и Q2=2х40 л/мин (для бензина), 1 шт.; SK 700-2 OR 6/0/6 С VRS DP

с газовозвратом, производительностью Q=6х40 л/мин (для бензинов), 1 шт.

ТРК устанавливаются на бетонные площадки (островки безопасности) высотой

200 мм, оборудованные дугами безопасности (см. раздел КР).

В составе ТРК предусмотрены: аварийные запорные клапаны BSPT фирмы OPW на входе в ТРК, трубопроводы выдачи топлива и

газовозврата, запорная арматура, огнепреградители, электрические коммуникации и

система автоматики, собранные в водонепроницаемых отсеках полной заводской

готовности, серийного производства.

Кроме того, колонки снабжены:

электронным счетным устройством;

газоотсекателем;

блокирующими разрывными муфтами на шланге топливораздаточных пистолетов;

заправочными пистолетами без возврата шланга, оборудованными системами

автоматического прекращения подачи топлива и системой возврата паров топлива из

бака клиента в резервуары;

самосрабатывающимися огнетушителями с плавкими предохранителями.

Аварийное отключение ТРК возможно как местное при помощи нажатия на рычаг

включения с колонки, так и с пульта управления, который находится в операторной

АЗС.

Присоединение модулей ТРК к подводящим топливным трубопроводам

производится в ваннах, расположенных на островках под ТРК. Наружная облицовка

наземной части островка под ТРК выполнена из нержавеющей листовой стали,

обеспечивающей его искробезопасность и эстетичный внешний вид.

Топливные раздаточные колонки имеют Сертификат соответствия Госстандартам

России, Разрешение на применение в данной технологии производства и

соответствуют климатическому исполнению района размещения.

1.10.6 Аварийный резервуар. Система сбора аварийных проливов

Для локализации всех возможных аварийных проливов и аварийного слива

топлива из АЦ предусмотрена канализованная бетонная площадка, огражденная по

периметру бортовым камнем, которая выполнена с уклоном в сторону приямка Пр-1.

Сбор аварийных проливов и поверхностных стоков с площадки - раздельный, по

трубопроводам, оснащенным быстроразъемными соединениями, расположенными в

приямке Пр-1.

В качестве аварийной емкости принят дополнительный одностенный отсек в

составе подземного двустенного топливного резервуара. Отсек оборудован

технологической шахтой, в которую выведен люк с крышкой, оборудованный

соответствующим патрубком для приема аварийных проливов.

Трубопровод отвода аварийных проливов заводится в аварийный резервуар до

глубины 100 мм от дна. До начала эксплуатации аварийный резервуар необходимо

заполнить водой на высоту 300 мм, для обеспечения гидрозатвора между аварийным

резервуаром и приямком Пр-1 площадки для АЦ. На крышке люка аварийного

резервуара предусмотрены также патрубки для зачистки и деаэрации резервуара.

1.10.7 Сливная ванна

Доставка топлива на участок ЖМТ производится автоцистернами. Слив

производится самотеком, закрытым способом через герметичные разъемные

соединения, смонтированные в сливной ванне. Сливная ванна расположена на

отметке, обеспечивающей уклон сливных трубопроводов не менее 0,003 в сторону

топливных резервуаров, выполнена из стального листа по каркасу из стальных

уголков (см. чертежи КМ4 раздела КР). Крышка сливной ванны принята из

искробезопасного алюминиевого сплава в соответствии с Каталогом ОАО «Татнефть»,

г. Альметьевск.

Система слива топлива размещается в сливной ванне в непосредственной

близости от площадки АЦ.

В сливной ванне предусмотрены:

линии слива продукта, оснащенные узлами слива (наполнения) УН-80 со

встроенной сливной муфтой, сетчатым фильтром и гидрозатвором. Линии слива

выполнены независимо для каждого вида топлива, обеспечены запорной арматурой и

соединяются трубопроводами с соответствующими отсеками резервуаров;

линия рециркуляции паров бензина, оснащенная узлом рециркуляции УПР-50 со

встроенным огнепреградителем, обратным клапаном и запорной арматурой. Линия

рециркуляции соединяется трубопроводом с соответствующим отсеком топливных

резервуаров (с бензинами) через систему запорной арматуры и огнепреградителей

вентиляционной группы;

приямок в основании сливной ванны для сбора возможных утечек топлива

внутри сливной ванны.

Для периодического опорожнения линии рециркуляции паров топлива

"Резервуар-АЦ" в сливной ванне предусматривается муфтовый вентиль с

накидной пробкой.

1.10.8 Система деаэрации резервуаров

Система деаэрации и рециркуляции паров ЖМТ топливных резервуаров сведена

в вентиляционную группу. Система запорной арматуры, расположенная на стояках

вентиляционной группы и в сливной ванне, обеспечивает возврат (рециркуляцию)

соответствующих паров топлива в АЦ: при сливе конкретного продукта в резервуар

линия рециркуляции всех резервуаров закрывается, кроме заполняемого резервуара.

В этом случае пары из заполняемого резервуара по газоуравнительной системе

возвращаются в автоцистерну. На линии рециркуляции устанавливается узел

подключения линии рециркуляции паров УПР-50, предназначенный для герметичного

соединения шланга АЦ с линией рециркуляции паров, а также для автоматического

перекрытия линии рециркуляции паров при их расстыковке. Конструкция УПР-50

(Рраб=0,015-0,02 МПа, Рмин=0,01 МПа) представляет собой сборку из патрубка,

оборудованного обратным клапаном для подключения шланга АЦ, огнепреградителем и

быстроразъёмной муфтой, которые располагается в сливной ванне.

Надземные трубопроводы деаэрации и рециркуляции паров (стояки) выведены

на 4,5 м над уровнем площадки, оборудованы механическими дыхательными клапанами

типа СМДК-50АА в комплекте с огневым предохранителем, запорной арматурой,

огнепреградителем и обратным клапаном на линии рециркуляции.

1.10.9 Технологические трубопроводы

Система технологических трубопроводов связывает между собой узел

наполнения (сливную ванну), парк хранения топлива (парк топливных резервуаров),

вентиляционную группу и все модули ТРК.

В соответствии с классификацией Постановления РФ № 390 проектируемые

трубопроводы отнесены к группе Б (б) и к категории III по давлению и температуре.

На участке ЖМТ проектируемой АЗС приняты к укладке как полиэтиленовые

гибкие двустенные, так и стальные трубы.

Трубопроводы слива и выдачи топлива, возврата паров топлива от ТРК и

деаэрации резервуаров приняты полиэтиленовые гибкие двустенные («труба в

трубе») марки Ecosmart, D-125/90 и D-75/63

производства NUPIGECO, Италия. Двустенные трубы

прокладываются подземно внутри песчаной подушки на глубине не менее 0,5 м до

верха трубы под проезжей частью. Полиамидный слой труб Ecosmart гарантирует практически нулевую

проницаемость, что обеспечивает рентабельность, безопасность и экологичность

постоянно заполненных трубопроводов. Соединительные детали (отводы, тройники,

переходы, муфты) приняты также двустенные. Соединение элементов полиэтиленовых

трубопроводов производится методом пайки. Расчетный ресурс двустенных

полиэтиленовых труб составляет 30 лет.

По окончании монтажа и испытаний межстенное пространство двустенных труб

необходимо заполнить инертным газом от передвижных газобаллонных установок.

Контроль давления инертного газа в межстенном пространстве производить при

помощи магнитно-контактных манометров, установленных в технологических шахтах

топливных резервуаров. Показания манометров выведены в операторную МАЗС (см.

черт. АК подраздела ИОС3).

Трубы стальные бесшовные горячедеформированные предусмотрены для

трубопровода аварийного слива топлива и для трубопровода деаэрации аварийного

резервуара, прокладываемых подземно. Стальные трубы Ду-50 и 100 мм приняты по

ГОСТ 8732-78 из стали марки 20, поставки группы Б, ГОСТ 8731-74. Сварку

стальных труб производить электродами Э-42А по ГОСТ 9467-75.

Надземные стальные трубы (внутри технологических шахт, вентиляционной

группы) окрасить эмалью ПФ-115 для наружных работ по ГОСТ 6465-76, в сливной

ванне - маслобензостойкой эмалью ВЛ-515 ТУ 6-10-1052-75 в два слоя по одному

слою грунтовки ВЛ-02, ГОСТ 12707-77. Подземные участки стальных труб покрыть в

соответствии с требованиями ГОСТ Р 51164-98 двумя слоями ленты полиэтиленовой

дублированной ЛДП (ТУ 102-376-84) по одному слою грунтовки ГТ-760 ИН (ТУ

102-340-83), предварительно очистив и обезжирив защищаемую поверхность.

Монтаж и испытание трубопроводов и арматуры производить по СНиП

3.05.05-84, Постановлению РФ № 390 и в соответствии с указаниями по монтажу

труб фирмы NUPIGECO (Италия). Давление гидравлического

испытания Рисп=1,5Рраб, для стальных труб и Рисп=1,25Рраб для полиэтиленовых

труб (СНиП 3.05.05-84). Максимальное рабочее давление для подающих

трубопроводов Рраб=2,8 кгс/см² (для ДТ) и Рраб=2,4 кгс/см²

(для бензинов). Давление

испытания для трубопроводов слива, газовозврата, рециркуляции и деаэрации

принять 2,0 кгс/см². Полиэтиленовые трубопроводы испытывать по истечении

24-х часов после окончания сварочных работ.

2. РАСЧЕТНАЯ ЧАСТЬ

2.1 Расчет продолжительности слива бензина из автоцистерны

самотеком выполняется по методике

Исходные

данные:

Марка

автоцистерны АЦ-8,5-255Б;

Длина

приемного трубопровода резервуара

Диаметр

приемного трубопровода резервуара

м;

м;

Длина

сливного патрубка

Диаметр

сливного патрубка

h(0)=4;

Давление

при сливе нефтепродукта S=53000 Па;

Плотность

бензина

Потери

в трубопроводе

Начальный

взлив в резервуаре АЗС равен 1,2м;

Объем

резервуара V=50

;

;

Резервуар

оснащен дыхательным клапаном СМДК-50.

Различием

диаметров местных сопротивлений и приемного трубопровода пренебречь, согласно

таблице 1.19

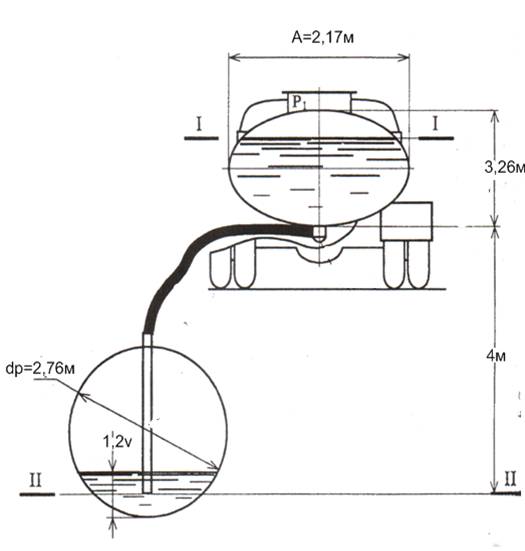

Для

АЦ-8,5-255Б находим А=2,17м; В=1,22м;

при

подаче

при

подаче

.

.

Для

дыхательного клапана СМДК-50

Коэффициент

гидравлического сопротивления рукава автоцистерны определяем по формуле

Рисунок

12 - Схема слива топлива из автоцистерны самотеком

Так

как течение бензина происходит в зоне смешанного трения турбулентного режима,

находим величину функции

Принимая

в первом приближении

,

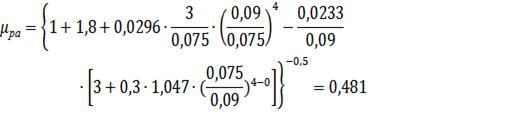

вычисляем коэффициент расхода сливной коммуникации по формуле 12.26

,

вычисляем коэффициент расхода сливной коммуникации по формуле 12.26

:

:

Параметры

приемного резервуара на АЗС согласно таблицы 1.9

:

диаметр

:

диаметр

Отсюда

начальный объем бензина в приемном резервуаре

Так

как вместимость автоцистерны равна 8,5

, то

после завершения слива объем бензина в приемном резервуаре станет равным 20,2

, то

после завершения слива объем бензина в приемном резервуаре станет равным 20,2

.

Следовательно, на момент окончания слива

.

Следовательно, на момент окончания слива

Соответствующую

безразмерную высоту заполнения резервуара найдем из уравнения

Методом

последовательных приближений находим, что в данном случае

=0,64.

Следовательно, изменение высоты взлива в резервуаре

=0,64.

Следовательно, изменение высоты взлива в резервуаре

Средняя

скорость нефтепродукта в начале и конце слива

,

,

Согласно

формуле 12.33

Средняя

скорость нефтепродукта в приемном трубопроводе

Число

Рейнольдса и коэффициент гидравлического сопротивления для приемного

трубопровода

Так

как в данном случае

и

то

в среднем слив происходит зоне квадратичного трения турбулентного режима и

поэтому

Уточненная

величина функции

по

формуле

по

формуле

Уточненная

величина коэффициента расхода, согласно формулы 12.66

Так

вновь найденное значение

отличается

от первоначального

отличается

от первоначального

Что

меньше допустимой погрешности инженерных расчетов (5%), а значит уточнять

величину средней скорости нет необходимости.

Площадь

сечения сливного трубопровода по формуле 12.32

Время

полного слива автоцистерны

Угол

определяется

из формулы

определяется

из формулы

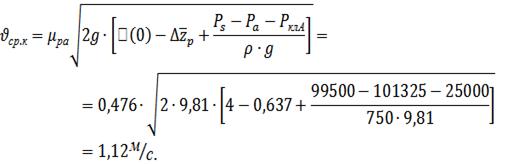

2.2 Гидравлический расчет всасывающей линии

трубопровода

В

данном случае гидравлический расчет будем вести при средне -минимальной

температуре нефтепродукта.

Кинематическая

вязкость

;

;

Длина

всасывающей линии L = 56,6 м;

Наружный

диаметр всасывающего трубопровода Dвс =0,063 м;

Толщина

стенки трубопровода

м;

м;

Геодезическая

отметка резервуара z рез = 255,4 м;

Геодезическая

отметка ТРК

м;

м;

Эквивалентная

шероховатость труб

;

;

Производительность

насоса Q=0,0033

Таблица

3 - Местные сопротивления на всасывающей линии

|

Тип местного сопротивления

|

Количество

|

|

|

Фильтр

|

0

|

1,7

|

|

Задвижка

|

3

|

0,15

|

|

Поворотов

|

7

|

0,3

|

Находим внутренний диаметр трубопровода

Скорость движения потока

Число Рейнольдса для потока нефтепродуктов в трубопроводе

Критические значения числа Рейнольдса

Так

как

, режим

турбулентный, т.е. поток нефтепродукта находится в области гидравлически

гладких труб, для которой коэффициент гидравлического сопротивления вычисляется

по формуле

, режим

турбулентный, т.е. поток нефтепродукта находится в области гидравлически

гладких труб, для которой коэффициент гидравлического сопротивления вычисляется

по формуле

Потери напора по длине трубопровода

Потери напора на местные сопротивления

Потеря напора на преодоление сил тяжести

Полная потеря напора на всасывающей линии

Проверка всасывающего трубопроводов на холодное кипение паров бензина.

Условие, которое должно выполнятся, чтобы не произошло срыва потока

Па -

давление насыщенных паров бензина при 26,9 С

Па -

давление насыщенных паров бензина при 26,9 С

Па -

атмосферное давление.

Па -

атмосферное давление.

Условие

выполняется.

2.3 Расчет на прочность полиэтиленовых труб

.3.1 Расчетные характеристики полиэтиленовых

труб

Расчетное сопротивление материала труб R следует определять по формуле

,

,

где

RH-нормативное длительное сопротивление разрушению

материала труб из условия работы на внутреннее давление, RH

=1,3МПа;

KY-коэффициент

условий работы трубопровода, KY =0,5;

Кс-коэффициент

прочности соединения труб, Кс =0,95[13] .

Модуль

ползучести материала труб Е, принимается с учетом его изменения при длительном

действии нагрузки и температуры на трубопровод по формуле

где

Е0 - модуль-ползучести материала трубы при растяжении, Е0 =32 МПа,в зависимости

от проектируемого срока службы трубопровода и величины действующих в стенке

трубы напряжений;

Ке

- коэффициент, учитывающий влияние температуры на деформационные свойства

материала труб, Ке =0,40.

2.3.2 Расчет нагрузок и воздействия на трубопровод

При

расчете трубопроводов следует учитывать нагрузки и воздействия, возникающие при

их сооружении, испытании и эксплуатации.

Рассчитаем

нормативную нагрузку от массы 1 м трубопровода

где

T-плотность материала трубопровода, кг/м3;

T-плотность материала трубопровода, кг/м3;

D- наружный

диаметр трубы, м;

d-толщина стенки

трубы, м.

В

тех случаях, когда для трубопровода требуется устройство наружной изоляции, в

нормативную нагрузку qHT следует включать нагрузку от массы изолирующего слоя.

Нормативная

вертикальная нагрузка от давления грунта на трубопровод

где

ГР-

плотность грунта, кг/м3;

ГР-

плотность грунта, кг/м3;

h-расстояние от

верха трубопровода до поверхности земли, м, назначаемое из условия исключения

возможности воздействия на трубопровод динамических нагрузок.

Нормативную

нагрузку от гидростатического давления грунтовых вод, вызывающую всплытие

трубопровода

где

В -

плотность воды с учетом растворенных в ней солей, Н/м3 (кгс/м3),

В -

плотность воды с учетом растворенных в ней солей, Н/м3 (кгс/м3),

D - наружный

диаметр трубопровода с учетом изоляционного покрытия, м.

2.3.3 Проверка прочности и устойчивости подземных

трубопроводов

Подземные

трубопроводы следует проверять по прочности и деформациям поперечного сечения.

Расчетные

сопротивления материала труб для подземного трубопровода следует определять по

формуле

где

R-расчетное сопротивление материала труб;

К1

- коэффициент условий прокладки подземного трубопровода, принимаемый равным

0,8-для трубопроводов, прокладываемых в местах, труднодоступных для рытья

траншей в случае его повреждения; 0,9-для трубопроводов, прокладываемых под

усовершенствованными покрытиями; 1,0-для остальных трубопроводов.

Несущая

способность подземных трубопроводов должна проверяться путем сопоставления

предельно допустимых расчетных характеристик материала трубопровода с

расчетными нагрузками на трубопровод, при этом внешние, нагрузки приводятся к

двум эквивалентным противоположно направленным вдоль вертикального диаметра

линейным нагрузкам.

Полная

расчетная приведенная (эквивалентная) линейная нагрузка Рпр

где

Q - равнодействующие расчетных вертикальных нагрузок;

b - коэффициент

приведения нагрузок;

h - коэффициент,

учитывающий боковое давление грунта на трубопровод.

-

расчетная нагрузка на трубопровод от транспорта;

-

расчетная нагрузка на трубопровод от транспорта;

-

расчетная нагрузка на трубопровод от равномерно распределенной нагрузки на

поверхности засыпки.

-

расчетная нагрузка на трубопровод от равномерно распределенной нагрузки на

поверхности засыпки.

Расчетная

нагрузка на трубопровод от транспорта

где

nтр - коэффициент перегрузки от транспортных нагрузок, hтр =1,4;

qНТР-нормативное

равномерно распределенное давление от транспорта, qНТР =10Н/м2;

D-наружный

диаметр трубопровода, м.

Расчетная

нагрузка на трубопровод от равномерно распределенной нагрузки на поверхности

засыпки

где

РГР-параметр, характеризующий жесткость засыпки, МПа (кгс/см2), рассчитываемый

по соотношению

.

.

подземный резервуар трубопровод гидравлический

РЛ-параметр,

характеризующий жесткость трубопровода

где

ЕГР -модуль деформации грунта засыпки, принимаемый в зависимости от степени

уплотнения грунта: для песчаных грунтов-от 8,0 до 16,0 МПа), для супесей и

суглинков-от 2,0 до 6,0 МПа), для глин-от 1,2 до 2,5 МПа;

Е

-модуль ползучести материала труб;

nP - коэффициент

перегрузки от нагрузок на поверхности грунта.

Значение

коэффициента приведения нагрузок b следует принимать

зависимости от способа опирания трубопровода на грунт:

а)

для нагрузок от давления грунта: при укладке на плоское основание-0,75; при

укладке на спрофилированное основание с углом охвата трубы 2а= 70°-0,55, 2а

=90°- 0,50, 2а = 120° - 0,45;

б)

для нагрузок от массы трубопровода и транспортируемого вещества: при укладке на

плоское основание - 0,75, при укладке на спрофилированное основание с углом

охвата трубы 2а = 75°- 0,35, 2а =90°- 0,30, 2а= 120°-0,25.

Величину

коэффициента h, учитывающего боковое давление грунта на трубопровод,

следует принимать в зависимости от степени уплотнения засыпки в пределах от

0,85 до 0,95.

Несущую

способность подземных трубопроводов по условию прочности следует проверять на

действие только внутреннего давления транспортируемого вещества, при этом

полное расчетное приведенное (эквивалентное) напряжение sпр, МПа (кгс/см2), вычисленное в соответствии с требованиями п. 5,18

должно удовлетворять неравенству

условие

выполняется.

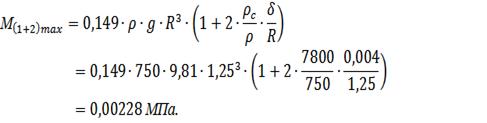

2.4 Расчет оболочки резервуара

В горизонтальной оболочке, покоящейся на сплошном основании, под

действием веса нефтепродукта и собственного веса возникают изгибающие

моменты М1, М2, стремящиеся сплющить оболочку - увеличить горизонтальный

диаметр. При наличии избыточного давления в стенках корпуса, возникают

равномерно распределенные растягивающие напряжения, способствующий сохранению

формы корпуса. Поэтому корпус резервуара, рассчитанный на действие изгибающих

моментов, обязательно должен быть проверен на растягивающие напряжения от

внутреннего избыточного давления.

Изгибающий момент, возникающий в оболочке под действием гидростатического

давления нефтепродукта равен

где R-радиус

резервуара;

φ- коэффициент, зависящий от условия закрепления днища

резервуара по контуру (φ=0,5-0,75).

Изгибающий момент возникающий от собственного веса оболочки ( на единицу

длины оболочки)

,

,

где

δ-

толщина стенки резервуара,

плотность

стали,

плотность

стали,

кг/м3.

кг/м3.

Максимальные

значения моментов М1, М2 будут при

т.е. по

концам горизонтального диаметра

т.е. по

концам горизонтального диаметра

Момент

сопротивления определяется по формуле

Расчетное

напряжение на изгиб

Подземные

резервуары подвержены не только внутреннему давлению от нефтепродукта, но и

наружному давлению грунта и действию вакуума.

Грунт

сдавливает оболочку резервуара неравномерно. Вертикальное давление грунта

а

горизонтальное

где

плотность

грунта;

плотность

грунта;

h- расстояние от

поверхности земли до рассматриваемой точки;

α -угол внутреннего трения грунта.

Для

практических расчетов эллиптическую эпюру давления грунта заменяют круговой с

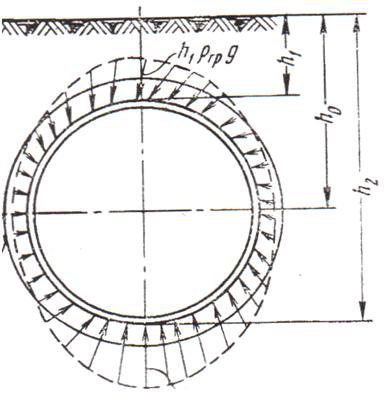

постоянной интенсивностью давления (рисунок 13).

Рисунок

13 - Эпюра давлений грунта на горизонтальный резервуар

Величина

изгибающего момента (на единицу длину оболочки) от давления грунта определяется

по формуле

где

-глубина

заложения оси резервуара в грунт;

-глубина

заложения оси резервуара в грунт;

R- радиус

оболочки резервуара.

Как

указывалось выше, оболочка под влиянием внешнего давления может потерять свою

форму. Это может произойти еще задолго до того, как напряжения в ней достигнуть

расчетных значений. Поэтому оболочку подземного резервуара необходимо всегда

проверять на устойчивость цилиндрической формы в радиальном направлении по

формуле

где

Е-модуль упругости;

l- расстояние

между ребрами жесткости резервуара, l=1,5D

Для

устойчивости формы резервуара внешнее давление грунта

должно быть

меньше

должно быть

меньше

на

величину коэффициента запаса устойчивости n, равную

на

величину коэффициента запаса устойчивости n, равную

Условие

выполняется.

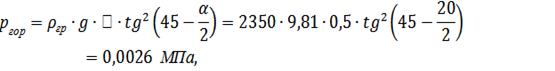

2.5 Расчет днища резервуара на прочность

Вместимость

резервуара V=50м3;

Диаметр

резервуара D=2,74м;

Избыточное

давление

Давление

вакуума

Толщина

днища

Резервуар

выполнен из стали с

кН/см2.

кН/см2.

При

расчете на прочность будем учитывать избыточное и гидростатическое давления

жидкости (бензин)

=750 кг/м3.

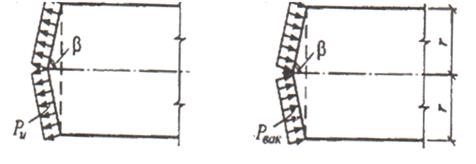

Примем угол между образующей и его осью (рисунок 14) β=60С°.

=750 кг/м3.

Примем угол между образующей и его осью (рисунок 14) β=60С°.

Рисунок

14 -Воздействие на коническое днище.

Суммарное

гидростатическое и избыточное давление на уровне центра днища

Проверим

на прочность днище

,

,

т.о.

,

,

значит

прочность днища достаточна.

Проверка

днища на устойчивость по формуле

=

,

,

устойчивость

днища обеспечена.

2.2 Физические свойства СУГ

Пересчет

весового состава паровой фазы в молярный производится по формуле

в

процентах, (2.2.1)

в

процентах, (2.2.1)

в долях

единицы, где (2.2.2)

в долях

единицы, где (2.2.2)

-

массовая доля i-го компонента;

-

массовая доля i-го компонента;

-

молярная масса i-го компонента, г/моль;

-

молярная масса i-го компонента, г/моль;

;

;

;

;

или

0,664;

или

0,664;

или

0,336;

или

0,336;

Таким

образом, состав паровой фазы в объемах (молярных) процентах и объемных долях

будет равен:

С3Н8=66,4

(0,664);

С4Н10=33,6

(0,336);

(2.2.3)

(2.2.3)

Средняя

молекулярная масса газовой смеси

(2.2.4)

(2.2.4)

-

массовая доля i-го компонента;

-

массовая доля i-го компонента;

-

молярная масса i-го компонента, г/моль;

-

молярная масса i-го компонента, г/моль;

Средняя

плотность газовой смеси при нормальных условиях:

а)

по закону Авогадро:

.(2.2.5)

.(2.2.5)

б)

по правилу смешения:

(2.2.6)

(2.2.6)

где

ρ1,

ρ2,……..ρn - плотность насыщенных паров компонентов широких

фракций углеводородов при температуре 0 0С.

Псевдокритическая

(среднекритическая) температура смеси

(2.2.7)

(2.2.7)

где

,

,  ,……..

,…….. - критическая температура компонентов широких фракций

углеводородов при температуре 0 0С.

- критическая температура компонентов широких фракций

углеводородов при температуре 0 0С.

Среднекритическое

(псевдокритическое) давление

(2.2.8)

(2.2.8)

где

,

,  ,……..

,…….. - критическое давление компонентов широких фракций

углеводородов при температуре 0 0С.

- критическое давление компонентов широких фракций

углеводородов при температуре 0 0С.

Удельная

газовая постоянная газовой смеси заданного выше состава может быть определена

по правилу смещения

,(2.2.9)

,(2.2.9)

где

R1, R2, ………Rn - удельные газовые постоянные компонентов, входящих в

газовую смесь.

Rсм=0,664∙188,68+0,336∙143,08=124,53+48,65=173,2

Дж/кг∙К.

Состав

жидкой фазы сжиженного газа определяется в следующей последовательности.

а)

Определяем общее давление равновесной системы пар-жидкость. Согласно

объединенному уравнению законов Рауля и Дальтона

=xiθi, (2.2.10)

концентрация

компонента в жидкой фазе будет

.

(2.2.11)

.

(2.2.11)

Так

как состав жидкой фазы равен

х1+х2+…+хn=1,

то

из предыдущих двух уравнений можно записать

,

(2.2.12)

,

(2.2.12)

откуда

общее давление системы пар-жидкость равно

,

(2.2.13)

,

(2.2.13)

МПа,

МПа,

где

θ1,θ2,

………θn - упругость компонентов газовой смеси в чистом виде берутся

из справочных таблиц.

б)

По уравнению  определяем состав жидкой фазы в долях единицы и

процентах:

определяем состав жидкой фазы в долях единицы и

процентах:

(0,63);

(0,63);

Таким

образом, состав жидкой фазы в процентах и долях единицы равен:

С3Н8=39

(0,39);

С4Н10=61

(0,61);

.

.

3.

ЭКОНОМИЧЕСКАЯ ЧАСТЬ

Долгосрочные инвестиции в промышленное производство и транспорт

составляют основу развития экономики любой отрасли. Особенно важен этот фактор

для развития нефтегазодобывающей промышленности и трубопроводного транспорта,

требующих значительных сумм капиталовложений.

Методика оценки экономической эффективности инвестиций - один из

важнейших вопросов. Основное внимание в данной работе уделяется оценке

эффективности инвестиций на предприятиях нефтеперерабатывающей промышленности.

3.1 Методика оценки экономической эффективности

инвестиционных проектов

Инвестиции - средства (денежные средства, ценные бумаги, иное имущество,

в том числе имущественные права, имеющие денежную оценку),

Вкладываемые в объекты предпринимательской и (или) иной деятельности с

целью получения прибыли и (или) достижения иного полезного эффекта.

Различаются:

капиталообразующие (реальные) инвестиции (real investment), обеспечивающие создание и

воспроизводство фондов; состоят из капитальных вложений, оборотного капитала, а

также иных средств, необходимых для проекта;

портфельные инвестиции (portfolio investment) - помещение средств в финансовые

активы.

Капитальные вложения - инвестиции в основной капитал (основные средства),

в том числе затраты на новое строительство, расширение, реконструкцию и техническое

перевооружение действующих предприятий, приобретение машин, оборудования,

инструмента, инвентаря, проектно-изыскательские работы и другие затраты.

Проект - комплекс действий (работ, услуг, приобретений, управленческих

операций решений), направленных на достижение сформулированной цели.

Инвестиционный проект (ИП) - обоснование экономической целесообразности,

объема и сроков осуществления капитальных вложений, в том числе необходимая

проектно-сметная документация, разработанная в соответствии с законодательством

РФ и утвержденными в установленном порядке стандартами (нормами и правилами), а

также описанием практических действий по осуществлению инвестиций

(бизнес-план).

Эффективность инвестиционного проекта характеризуется системой

показателей, отражающих соотношение затрат и результатов применительно к

интересам его участников.

Необходимо различать понятия: экономическая эффективность (efficiency) и экономический эффект (effect).

Под экономическим эффектом в общем случае понимается величина экономии затрат

в рублях в результате осуществления какого-либо мероприятия или их

совокупности. В традиционных технико-экономических расчетах чаще всего

используется величина годового экономического эффекта, т.е. экономии средств за

год. Под экономической эффективностью понимается относительная величина,

получаемая в результате сопоставления экономического эффекта с затратами,

вызвавшими этот эффект. Причем это может быть простое отношение эффекта к

соответствующим затратам (efficiency ratio) и более

сложные отношения.

Анализ эффективности ИП основывается на моделировании денежных потоков (cash flow), складывающихся в течение всего срока жизни проекта.

Денежный поток (поток реальных денег) складывается из всех притоков и оттоков

денежных средств в некоторый момент времени (или на некотором шаге расчета).

Приток денежных средств равен величине денежных поступлений (результатов

в стоимостном выражении) на соответствующем шаге.

Отток равен платежам (затратам) на этом шаге.

Срок жизни проекта (расчетный период) должен охватывать весь жизненный

цикл разработки и реализации проекта вплоть до его прекращения. Срок жизни

проекта включает в себя следующие основные стадии (этапы):

инвестиционную;

эксплуатационную;

ликвидационную.

3.1.1 Показатели эффективности инвестиционных проектов

Для оценки экономической эффективности инвестиционных проектов могут

использоваться следующие критерии:

чистый дисконтированный доход (ЧДД);

индекс доходности (ИД);

внутренняя норма доходности (ВНД);

срок окупаемости с учетом фактора времени (дисконтирования).

Чистый дисконтированный доход определяется как сумма следующего вида:

(1)

(1)

или

,

,

где

- шаги расчета;

- шаги расчета;

-

стоимостная оценка результата реализации проекта (приток денежных средств);

-

стоимостная оценка результата реализации проекта (приток денежных средств);

-

стоимостная оценка затрат, включая капитальные вложения (отток денежных

средств);

-

стоимостная оценка затрат, включая капитальные вложения (отток денежных

средств);

- срок

жизни проекта (расчетный период);

- срок

жизни проекта (расчетный период);

- ставка

(норма) дисконта;

- ставка

(норма) дисконта;

- поток

реальных денег для проекта в целом или отдельного его участника;

- поток

реальных денег для проекта в целом или отдельного его участника;

-

коэффициент дисконтирования в момент времени