Барабанні гальмівні механізми автотранспортних засобів

Реферат

О’бєкт дослідження - барабанні

гальмівні механізми автотранспортних засобів.

Магістерська робота присвячена

дослідженню барабанних гальмівних механізмів колісних дорожніх машин з метою

підвищення їх коефіцієнта ефективності і оцінки температурного режиму.

У досліджені використаний метод

підвищення параметричної оптимізації, чисельні методи з використання ПК та

метод скінчених елементів.

Розроблені математичні моделі для

аналізу функціональних характеристик різних типів барабанних гальмівних механізмів.

Проведена параметрична оптимізація згаданих гальмівних механізмів і визначені

такі їх параметри, при яких гальмівний момент збільшується на 17-23% при

незмінній конструктивній схемі і незмінних габаритах гальмівних механізмів.

Дослідження гальмівного стану

барабанних гальмівних механізмів проводилось з використання методу скінчених

елементів та програмного комплексу Ansys. Отримані залежності зміни температури

в часі у різних елементах і різних січеннях гальмівного механізму, а також

ізотерми, що відповідають закінченню попереднього етапу випробувань гальмівного

механізму. З’ясовано, що максимальне значення температури в парі тертя

становило 260˚С, що обгрунтовує необхідність використання металокерамічних

фрикційних накладок. Це відповідає існуючим в літературі експериментальним

даним, отриманим для цього гальмівного механізму.

Сформовані рекомендації щодо

підвищення ефективності барабанних гальмівних механізмів колісних дорожніх

машин, та запропонований давач для діагностування температурного режиму фрикційної

накладки.

КОЛІСНА ДОРОЖНЯ МАШИНА, БАРАБАННИЙ

ГАЛЬМІВНИЙ МЕХАНІЗМ, КОЕФІЦІЄНТ ЕФЕКТИВНОСТІ, ОПТИМІЗАЦІЯ, ТЕМПЕРАТУРА

ПОВЕРХОНЬ ТЕРТЯ.

Зміст

Вступ

. Обгрунтування актуальності

теми магістерської роботи, мета та задачі досліджень

. Розроблення математичних

моделей для аналізу функціональних характеристик барабанних гальмівних

механізмів

. Оптимізація барабанних

гальмівних механізмів колісних дорожніх машин

. Дослідження температурного

режиму та деформацій у барабанному гальмівному механізмі методом математичного

моделювання

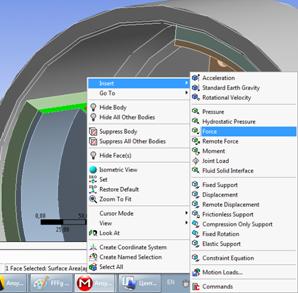

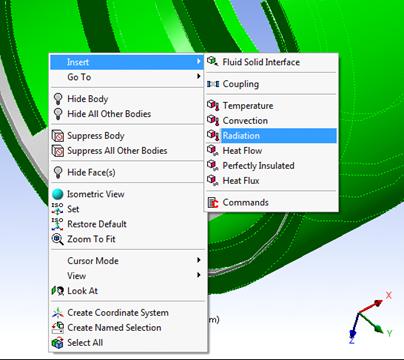

.1 Дослідження теплового стану

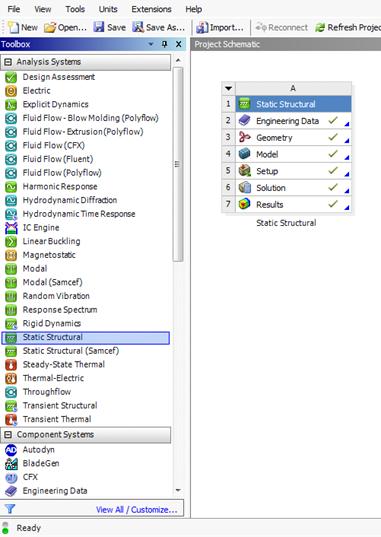

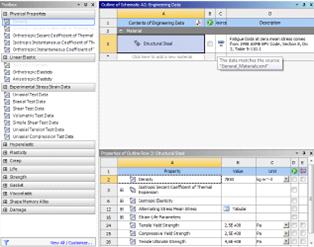

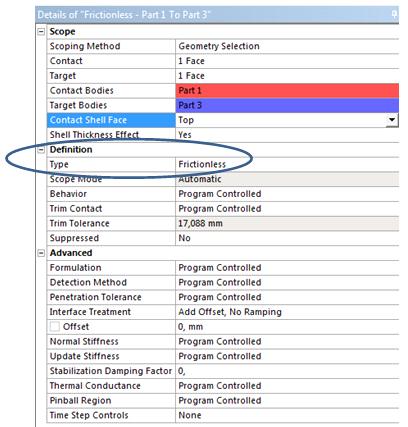

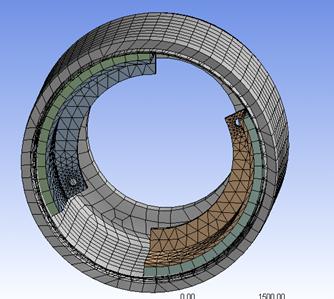

гальмівних механізмів з використанням методу скінчених елементів

.2 Дослідження деформацій і

температурного режиму барабанного гальмівного механізму з використанням

програмного комплексу Ansys

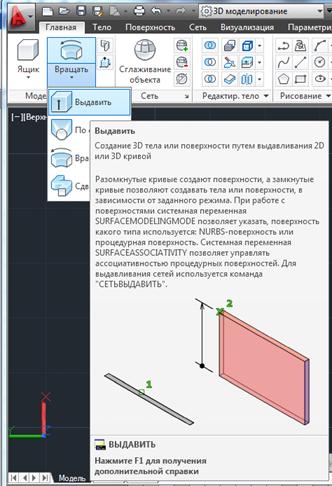

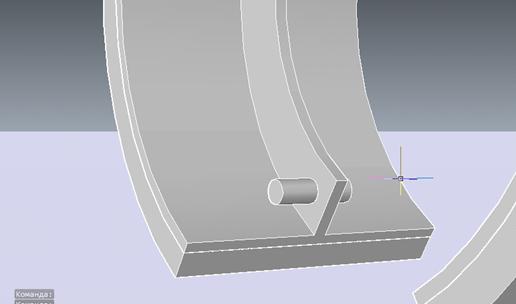

.2.1 Методика створення 3D

моделі барабанного гальмівного механізму

.2.2 Дискретизація моделі

барабанного гальмівного механізму за допомогою комплексу Ansys

.2.3 Визначення деформацій і

температурного режиму барабанного гальмівного механізму з використанням програмного

комплексу Ansys

. Соціально-економічний ефект

від підвищення ефективності гальмівних механізмів

. Охорона праці та техніка

безпеки у надзвичайних ситуаціях

.1 Охорона праці

.2 Безпека у надзвичайних

ситуаціях

Висновки

Література

Вступ

Метод скінченних елементів є одним з

найбільш поширених методів розв'язання задач математичної фізики. Це пов'язано

з великою універсальністю методу, що поєднує в собі кращі якості варіаційних та

різницевих методів. До його безперечних досягнень відносяться можливість

використання різноманітних сіток, порівняльна простота і однаковість способів

побудови схем високих порядків точності в областях складної форми.

З огляду на безперервне зростання

парку автотранспортних засобів (АТЗ) та покращання їх тягово-швидкісних

властивостей, проблема підвищення безпеки руху набуває першочергового значення.

Серед експлуатаційних властивостей АТЗ, які визначають активну безпеку

конструкцій, одне з головних місць належить гальмівним властивостям. Найбільш

нестабільну ланку гальмівної системи становить гальмовий механізм, на

коефіцієнт стабільності якого значно впливає його тепловий стан. Тому

вдосконалення теорії робочих процесів, конструкцій і режимів роботи гальмових

механізмів АТЗ з метою мінімізації їх температурного режиму є одним з

актуальних завдань у галузі підвищення ефективності цих механізмів.

Використання результатів цих

досліджень забезпечило значне покращання тих експлуатаційних властивостей АТЗ,

які визначаються досконалістю гальмових механізмів. Однак у розглянутих роботах

відсутні точні аналітичні методи досліджень та розрахунку впливу конструктивних

і режимних чинників на розподіл теплових потоків в елементах дискових гальмових

механізмів. Це й визначає актуальність теми.

Розділ 1. Обгрунтування актуальності

теми магістерської роботи, мета та задачі досліджень

Актуальність теми - стале зростання

інтенсивності руху та покращення динамічних властивостей автотранспортних

засобів (АТЗ) загострюють проблему підвищення безпеки на дорозі за рахунок

розробки нових та удосконалення існуючих систем, які її забезпечують. Це

безпосередньо стосується гальмівної системи, оскільки більшість

дорожньо-транспортних пригод відбувається під час гальмування.

Відомо, що однією з основних умов

ефективної та надійної експлуатації пар тертя барабанно-колодкових гальм (БКГ)

АТЗ є їх робота в інтервалі температур, нижчих допустимої для матеріалів

накладки. Тому роботи направлені на оцінку теплового стану поверхонь тертя БКГ

є особливо важливими. Останнім часом, з метою оцінки нестаціонарних теплових

процесів в парах тертя гальм шляхом комп’ютерного моделювання створено і

активно використовується низка програмних комплексів (Nastran, Ansys).

Мета дослідження - розробити методи

моделювання робочих процесів барабанних гальмівних механізмів і з’ясувати шляхи

підвищення їх ефективності.

Задачі дослідження:

- Аналіз конструктивних

особливостей барабанних гальмівних механізмів та розробка їх конструктивних

схем.

- Розробка математичних

моделей для дослідження функціональних характеристик барабанних гальмівних

механізмів.

Параметрична оптимізація

барабанних гальмівних механізмів.

Аналіз температурного

режиму барабанного гальмівного механізму методом скінченних елементів.

Розробити конструкцію

давача для діагностування температурного режиму фрикційної накладки.

Розділ 2. Розроблення математичної

моделі для аналізу функціональних характеристик барабанних гальмових механізмів

Для виявлення спектру домінуючих

конструктивних рішень гальмових механізмів колісних дорожніх машин, оцінки

еволюції та тенденцій розвитку окремих елементів гальмових механізмів був

проведений ретроспективний аналіз багатьох моделей колісних дорожніх машин,

поставлених на виробництво за 20 років у різних країнах світу. Згаданий аналіз

показав, що тип гальмових механізмів, якими обладнуються дорожні машини,

залежить від класу останніх. Що стосується колісних дорожніх машин середньої та

великої мас, то для них домінуючими є пневматичний гальмовий привод (ПГП) та

барабанні гальмові механізми (БГМ) (їх схеми наведені на плакаті 1) з чітко

вираженою тенденцією розширення застосування дискових гальмових механізмів

(ДГМ). Тому питання аналізу, оптимального синтезу та розробки конструкцій ПГП,

БГМ та ДГМ залишаються актуальними.

До гальмових механізмів ставляться

такі вимоги:

) висока ефективність, тобто

здатність до створення гальмівного моменту, достатнього для гальмування

колісної дорожньої машини з нормативною ефективністю при помірних приводних

зусиллях;

) стабільність гальмівного моменту в

умовах дії комплексу експлуатаційних чинників;

) помірний тиск і температурний

режим у контакті фрикційних пар та висока довговічність останніх;

4) мінімальна різниця між питомими

енергонавантаженостями пар тертя; 5) висока теплоакумулююча та теплорозсіююча

здатність;

6) простота та технологічність

конструкції;

) мала металоємність;

) пристосованість до автоматичної

підтримки постійного зазору між поверхнями тертя;

) пристосованість до використання в

якості стоянкового гальма;

) незначні інерційність та

гістерезис;

) високий та стабільний механічний

ККД;

) плавність дії та безшумність

роботи;

) мала трудомісткість технічного

обслуговування та ремонту;

) добрий захист від вологи та бруду.

Вимоги 1, 3, 6, 8, 9, 14 в більшій

мірі задовольняють БГМ, а вимоги 2, 4, 5, 7, 10, 13 - ДГМ.

Питаннями розроблення методів

розрахунку, а також теоретичного та експериментального дослідження робочих

процесів БГМ займалися такі вчені як М.П. Александров, М.А. Бухарін, Б.Б.

Генбом та ін. Методи функціонального розрахунку БГМ викладені в роботах [1, 2,

3], в яких розглянуті гальмові механізми різних конструкцій при різних законах

розподілу тиску у фрикційному контакті. Аналізу стабільності характеристик цих

гальм присвячені праці [3, 4], в яких запропоновані методи оцінки стабільності

та її оціночні показники.

В праці [3] досліджувалися теплові

процеси, проводилися теплові розрахунки і аналізувалися методи охолодження БГМ

з широким залученням методів математичного та фізичного моделювання.

Результати досліджень режимів

роботи, енергонавантаженості та енергоємності БГМ при експлуатації в міських і

гірських умовах та при випробуваннях на автополігоні викладені в працях [3, 5].

На величину гальмівного моменту, що

створюється БГМ, а також на закономірність зношування та довговічність

фрикційних накладок впливає величина та характер розподілу тиску вздовж

фрикційних накладок. Розрахунковий закон розподілу тиску залежить від

припущення щодо податливості барабана і колодок з накладками. Об’єктивну

інформацію щодо дійсного закону розподілу тиску можна одержати лише шляхом експериментальних

досліджень конкретних гальмових механізмів. Дослідженнями встановлено, що закон

розподілу тиску змінюється від синусоїдального до рівномірного і далі до

косинусоїдального зі зміною приводного зусилля від мінімального до

максимального значення, і також з’ясовано, що при застосуванні гальмових

барабанів підвищеної жорсткості синусоїдальний закон розподілу тиску

зберігається при широкому діапазоні приводних зусиль. В низці праць досліджено

вплив жорсткості барабана, колодок і накладок, а також коефіцієнта тертя та

кута охоплення на формування тиску в фрикційному контакті, з’ясована

дискретність останнього, досліджено величину контурного тиску тощо. Оскільки

міграція “п’ятен контакту” по поверхні накладки та величина тиску залежать від

низки конструктивних та експлуатаційних чинників, то доцільно перейти до

імовірнісних моделей розподілу тиску вздовж фрикційної накладки. Але для

остаточного з’ясування цього питання необхідно набрати достатній об’єм

експериментальної інформації та зробити її статистичну обробку.

Рівень збіжності розрахункових та

експериментальних даних щодо функціональних характеристик БГМ залежить не

тільки від прийнятого закону розподілу тиску, але, очевидно, і від

співвідношення жорсткостей барабана, колодки і накладки конкретного БГМ, що

спонукало вчених, для покращання збіжності, поряд з гіпотезою радіального

розподілу навантажень запропонувати гіпотези їх паралельного розподілу та

розподілу, що визначається характером переміщення колодок. З часом, в міру

накопичення науково-практичного досвіду, з’ясується придатність та умови

використання цих гіпотез.

В роботі [3] була запропонована

методика уточненого функціонального розрахунку БГМ з кулачковим розтиском

колодок, в якій, крім конструктивних параметрів, враховано також тертя в

елементах опорно-розтискної системи, початкова нечутливість гальмового

механізму і силового пневмоапарату та напрям повороту розтискного кулачка

відносно напрямку обертання барабана. Формули, запропоновані різними авторами

для функціонального розрахунку БГМ, відрізняються між собою, головним чином,

повнотою врахування конструктивних і силових чинників, законом розподілу тиску

та наявністю чи відсутністю залежностей для аналітичного визначення таких

параметрів як умовний радіус тертя, кутове зміщення зони максимального тиску

накладки тощо. В працях [3, 6] одержані залежності для функціонального

розрахунку БГМ з колодками, що мають два ступені вільності (плаваючими

колодками) з припущеннями та спрощеннями, які обґрунтовувались метою та

задачами згаданих досліджень.

Метою викладеного нижче дослідження

є одержання аналітичних залежностей для функціонального розрахунку БГМ з

плаваючими колодками, які б враховували широку низку чинників і мали

універсальний характер як з точки зору їх застосування для різних типів

колодок, так і при довільних значеннях кутів нахилу поверхонь приводного та

опорного штовхачів з метою проведення їх ефективного аналізу та параметричної

оптимізації [7].

В процесі розроблення математичної

моделі для функціонального розрахунку БГМ дуже важливо з’ясувати, яким є

дійсний закон розподілу тиску вздовж фрикційної накладки. Про дійсний закон

розподілу тиску вздовж накладки можна, певною мірою, судити за характером

зношування останньої. Нами були проаналізовані результати досліджень щодо характеру

зношувань фрикційних накладок 50 барабанних гальмових механізмів [3] і

побудовані епюри розподілу усереднених значень зношувань Uн (рис.

2.1), які показують, що після завершення періоду припрацювання накладок

характер зношування, а значить, і закон розподілу тиску близькі до

синусоїдального. Зношування фрикційних накладок відбувається, головним чином,

при тих значеннях приводних сил, які відповідають найчастіше реалізованим

інтенсивностям гальмувань (згідно з дослідженнями доля службових гальмувань складає

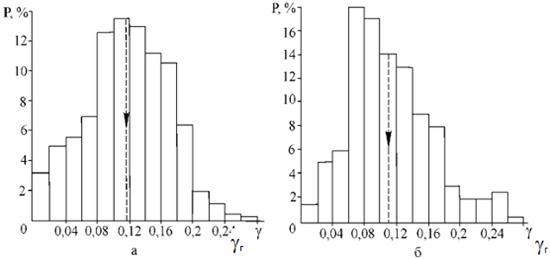

90% від всіх гальмувань). Згідно з гістограмою [3] (рис. 2.2)

середньостатистичне значення питомої гальмівної сили  при

експлуатації дорожньої машини становить 0,11-0,12. Це відповідає приводним

силам, які складають 18-20% від їх

максимальних значень, що узгоджується з результатами раніше згаданих

досліджень. Тому, при одержанні залежностей для функціонального розрахунку БГМ

будемо використовувати, головним чином, синусоїдальний закон розподілу тиску

вздовж фрикційних накладок.

при

експлуатації дорожньої машини становить 0,11-0,12. Це відповідає приводним

силам, які складають 18-20% від їх

максимальних значень, що узгоджується з результатами раніше згаданих

досліджень. Тому, при одержанні залежностей для функціонального розрахунку БГМ

будемо використовувати, головним чином, синусоїдальний закон розподілу тиску

вздовж фрикційних накладок.

Рисунок 2.1 - Епюри зношувань

фрикційних накладок барабанних гальмових механізмів: 1) дійсні; 2) розрахункові

Рисунок 2.2 - Гістограми розподілу

гальмувань колісної дорожньої машини за ефективністю при експлуатації влітку

(а) та зимою (б)

Розглянемо методику одержання цих

залежностей на прикладі гальмового механізму з плаваючими колодками (залежності

для інших типів гальмових механізмів вже можна буде одержати як часткові

випадки). Як і в усіх інших аналітичних методиках основними її етапами є

складання рівнянь рівноваги колодок та інтегрування залежностей з врахуванням

того чи іншого закону розподілу тиску вздовж накладки.

Елементарний гальмівний момент, що

створюється однією колодкою (рис. 2.3)

Рисунок 2.3 - Розрахункова схема

самопритискної колодки з двома ступенями вільності

При

(2.1)

(2.1)

де  -

радіус поверхні тертя гальмового барабана;

-

радіус поверхні тертя гальмового барабана;  -

відповідно елементарні нормальна сила та сила тертя між накладкою і барабаном;

bф - ширина фрикційної накладки;

-

відповідно елементарні нормальна сила та сила тертя між накладкою і барабаном;

bф - ширина фрикційної накладки;  -

максимальний тиск в контакті барабана з накладкою;

-

максимальний тиск в контакті барабана з накладкою;  -

функція, що характеризує закон розподілу тиску вздовж дуги

-

функція, що характеризує закон розподілу тиску вздовж дуги  накладки.

накладки.

Рівняння рівноваги колодки ( при  ):

):

(2.2)

(2.2)

(2.3)

(2.3)

(2.4)

(2.4)

де Ргк -

приводна сила на гальмовій колодці;  -

коефіцієнт тертя між колодкою та опорним і розтискним штовхачами.

-

коефіцієнт тертя між колодкою та опорним і розтискним штовхачами.

В цих виразах і надалі при

наявності подвійного знака верхній стосується самопритискної колодки, а нижній

- самовідтискної (використання цих термінів [3] взамін термінів “притискна” та

“відтискна” колодки, обґрунтовується тим, що під дією елементів приводу обидві

колодки притискаються до барабану, тобто вони обидві є “притискними”, але

завдяки силам тертя між накладками і барабаном, одна з них ще додатково

“самопритискається”, а друга - “самовідтискається” від барабана).

При синусоїдальному законі

розподілу тиску функція  відповідно для

колодок з одним та двома ступенями вільності запишеться так:

відповідно для

колодок з одним та двома ступенями вільності запишеться так:

(2.5)

(2.5)

(2.6)

(2.6)

де  m

-

кут між віссю

m

-

кут між віссю  та віссю

максимального тиску.

та віссю

максимального тиску.

Після інтегрування виразів (2.1) і

(2.2) з врахуванням (2.6) та їх сумісного розв’язку, одержуємо

(2.7)

(2.7)

де  -

коефіцієнт ефективності гальмової колодки

-

коефіцієнт ефективності гальмової колодки

(2.8)

(2.8)

В цій формулі:

(2.9)

(2.9)

(2.10)

(2.10)

(2.11)

(2.11)

Кути охоплення  та

несиметричності

та

несиметричності  визначаються

залежностями:

визначаються

залежностями:

Формулу для кута jm

одержуємо після інтегрування та сумісного розв’язку залежностей (2.3) і (2.4)

(2.12)

(2.12)

де  (2.13)

(2.13)

(2.14)

(2.14)

(2.15)

(2.15)

(2.16)

(2.16)

Якщо втрати на тертя між штовхачем

та напрямною в корпусі розтискного механізму, викликані нахилом опорної

поверхні штовхача на кут  врахувати у

зведених втратах розтискного механізму, то залежності (2.9) і (2.16) запишуться

так:

врахувати у

зведених втратах розтискного механізму, то залежності (2.9) і (2.16) запишуться

так:

(2.17)

(2.17)

(2.18)

(2.18)

Аналіз показав, що різниця між

розрахунковими значеннями параметрів при користуванні формулами (2.9) і (2.16)

чи (2.17) і (2.18) не виходить за межі 2%.

Формули (2.7)-(2.11)

справедливі і для гальмових колодок, які мають один ступінь вільності, якщо в

(2.10) і (2.11) прийняти  ,тобто

,тобто

(2.19)

(2.19)

(2.20)

(2.20)

Такі ж вирази одержуємо після

інтегрування залежностей (2.1) і (2.2) з врахуванням (2.5) та їх сумісного

розв’язку. Якщо ж інтегрування згаданих залежностей здійснити при  то

одержимо вирази для mг і nг у випадку гальмових колодок з

одним ступенем вільності при рівномірному законі розподілу тиску вздовж

накладки:

то

одержимо вирази для mг і nг у випадку гальмових колодок з

одним ступенем вільності при рівномірному законі розподілу тиску вздовж

накладки:

(2.21)

(2.21)

(2.22)

(2.22)

Якщо приводна сила на гальмових

колодках, що мають один ступінь вільності, створюється за допомогою циліндра,

то  а

якщо за допомогою розтискного кулачка, то

а

якщо за допомогою розтискного кулачка, то

(2.23)

(2.23)

де hk1 -

віддаль від осі розтискного кулачка до площини, що проходить через осі опор

колодки; dk - плече прикладання

приводних сил від кулачка до колодок; fk -

зведений коефіцієнт тертя в системі кулачок - ролик - колодка.

Для спрощення виразів момент тертя

між колодкою та опорним пальцем у залежності не вводиться і в подальшому

враховується відповідним ККД. Певні силові втрати пов’язані також з подоланням

зусилля відтяжних пружин гальмового механізму, зворотної пружини гальмової

камери, а також з деформацією її діафрагми ( у випадку пневматичного приводу).

Врахувати ці втрати можна ввівши у формулу відповідний коефіцієнт втрат [3], що

має певні незручності для подальшого аналізу із-за нелінійності цього

коефіцієнта, або ж зручнішим шляхом - через початкову нечутливість за тиском Р0

яку можна визначити як аналітичним методом [8], так і експериментально. З

врахуванням цього можна записати:

(2.24)

(2.24)

(2.25)

(2.25)

(2.26)

(2.26)

де Qшт -

зусилля на штоці силового пристрою (гальмової камери чи пневмоциліндра); Sес

-

ефективна площа силового пристрою;  -

ККД, що враховує зменшення номінального значення Sес (у випадку

діафрагмової камери він залежить від характеру защемлення діафрагми і втрат на

її деформацію, а у випадку циліндра - від втрат на тертя між ущільненням поршня

і циліндра); Рк - тиск

робочого тіла в силовому пристрої; ір -

передатне відношення розтискного пристрою; Мг -

гальмівний момент, що створюється гальмовим механізмом;

-

ККД, що враховує зменшення номінального значення Sес (у випадку

діафрагмової камери він залежить від характеру защемлення діафрагми і втрат на

її деформацію, а у випадку циліндра - від втрат на тертя між ущільненням поршня

і циліндра); Рк - тиск

робочого тіла в силовому пристрої; ір -

передатне відношення розтискного пристрою; Мг -

гальмівний момент, що створюється гальмовим механізмом;  -

коефіцієнт ефективності гальмового механізму, який формується на підставі

наведених вище коефіцієнтів ефективності окремих колодок з врахуванням типу

гальмового механізму [3];

-

коефіцієнт ефективності гальмового механізму, який формується на підставі

наведених вище коефіцієнтів ефективності окремих колодок з врахуванням типу

гальмового механізму [3];  -

KKД, який враховує втрати на тертя в опорах гальмових колодок (для БГМ з

клиновим розтиском приймається

-

KKД, який враховує втрати на тертя в опорах гальмових колодок (для БГМ з

клиновим розтиском приймається  оскільки ці втрати

враховані в формулах для коефіцієнта

оскільки ці втрати

враховані в формулах для коефіцієнта  );

);

і

і

-

приводні сили відповідно на самопритискній та на самовідтискній колодках;

-

приводні сили відповідно на самопритискній та на самовідтискній колодках;  і

МГ0 - початкові ординати

характеристик відповідно силового пристрою та гальмового механізму.

і

МГ0 - початкові ординати

характеристик відповідно силового пристрою та гальмового механізму.

Після сумісного розв’язку наведених

залежностей одержуємо:

(2.27)

(2.27)

де  (2.28)

(2.28)

(2.29)

(2.29)

Методика визначення параметрів ір

та  розглянута

в роботі [3].

розглянута

в роботі [3].

Для виконання проектного розрахунку

гальмового механізму необхідно визначити приводні сили, параметри силового

пристрою та тиск робочого тіла, використовуючи формулу (2.26) з підстановкою в

неї необхідного значення максимального гальмівного моменту  .

При визначенні необхідних значень максимальних гальмівних моментів на передніх

.

При визначенні необхідних значень максимальних гальмівних моментів на передніх  та

задніх

та

задніх  колесах

потрібно забезпечити як нормативне сповільнення

колесах

потрібно забезпечити як нормативне сповільнення  машини,

яке залежить від суми вказаних моментів, так і необхідну послідовність

блокування коліс, яка впливає на стійкість руху дорожньої машини при

гальмуванні і залежить від співвідношення гальмівних моментів (вказане

співвідношення визначає величину коефіцієнта зчеплення

машини,

яке залежить від суми вказаних моментів, так і необхідну послідовність

блокування коліс, яка впливає на стійкість руху дорожньої машини при

гальмуванні і залежить від співвідношення гальмівних моментів (вказане

співвідношення визначає величину коефіцієнта зчеплення  ,

причому при

,

причому при  першими блокуються

передні, а при

першими блокуються

передні, а при  -

задні колеса). Існуючі методи визначення необхідних значень гальмівних моментів

не завжди задовольняють двом згаданим умовам одночасно.

-

задні колеса). Існуючі методи визначення необхідних значень гальмівних моментів

не завжди задовольняють двом згаданим умовам одночасно.

Комплексну оцінку впливу різних

методів визначення гальмівних моментів на реалізоване сповільнення та розподіл гальмівних

сил між передніми та задніми колесами [9] будемо проводити за допомогою

гальмівної характеристики машини, до складу якої входять залежності осьових та

сумарної питомих гальмівних сил від тиску робочого тіла в силових пристроях або

від зусилля на гальмовій педалі для трьох фаз процесу гальмування: 1 - без

блокування коліс; 2 - з блокуванням коліс одного з мостів; 3 - з блокуванням

всіх коліс.

В роботі [10] максимальні значення

гальмівних моментів рекомендується визначати з умови зчеплення передніх та

задніх коліс з дорогою при нормативному сповільненні  .

При цьому методі вибране із згаданого діапазону нормативне сповільнення буде

забезпечуватись при максимальному тиску робочого тіла в силових пристроях,

проте на всьому діапазоні значень коефіцієнта зчеплення коліс з дорогою першими

блокуватимуться передні колеса. Через це даний метод може бути застосований

лише в частковому випадку, коли

.

При цьому методі вибране із згаданого діапазону нормативне сповільнення буде

забезпечуватись при максимальному тиску робочого тіла в силових пристроях,

проте на всьому діапазоні значень коефіцієнта зчеплення коліс з дорогою першими

блокуватимуться передні колеса. Через це даний метод може бути застосований

лише в частковому випадку, коли  (де

(де  - прискорення вільного падіння) і непридатний для визначення гальмівних

моментів при іншому необхідному значенні

- прискорення вільного падіння) і непридатний для визначення гальмівних

моментів при іншому необхідному значенні  (для

колісних дорожніх машин, згідно з [11, 12],

(для

колісних дорожніх машин, згідно з [11, 12],  ).

).

В роботі [13] вибір  і

і

рекомендується

здійснювати з умови забезпечення їх раціонального розподілу між передніми та

задніми колесами. При цьому значення

рекомендується

здійснювати з умови забезпечення їх раціонального розподілу між передніми та

задніми колесами. При цьому значення  пропонується

вибирати в середині діапазону зміни коефіцієнта

пропонується

вибирати в середині діапазону зміни коефіцієнта  з

метою підвищення коефіцієнта використання сил зчеплення з дорогою. Максимальне

сповільнення, що реалізується у цьому випадку при граничному значенні тиску

робочого тіла в силових пристроях, можна розрахувати за формулою

з

метою підвищення коефіцієнта використання сил зчеплення з дорогою. Максимальне

сповільнення, що реалізується у цьому випадку при граничному значенні тиску

робочого тіла в силових пристроях, можна розрахувати за формулою

(2.30)

(2.30)

де  -

максимальне значення коефіцієнта зчеплення коліс з дорогою.

-

максимальне значення коефіцієнта зчеплення коліс з дорогою.

Розглянемо дорожню машину з

наступними координатами центра мас:  =1,2

м;

=1,2

м;  =1,3

м;

=1,3

м;  =1

м. При

=1

м. При  і

і

одержуємо

одержуємо

,

що (з врахуванням необхідності мати деякий запас по ефективності, про який

йтиметься далі) не задовольняє вимоги нормативних документів (5 м/с2),

причому в деяких роботах йдеться про необхідність підвищення сповільнення у

зв’язку з ростом швидкостей дорожніх машин ( в роботі [14] наголошується на

необхідності підвищення максимального сповільнення до 7...9

,

що (з врахуванням необхідності мати деякий запас по ефективності, про який

йтиметься далі) не задовольняє вимоги нормативних документів (5 м/с2),

причому в деяких роботах йдеться про необхідність підвищення сповільнення у

зв’язку з ростом швидкостей дорожніх машин ( в роботі [14] наголошується на

необхідності підвищення максимального сповільнення до 7...9  ).

).

Таким чином, розглянутий метод для

деяких дорожніх машин (особливо, з високим значенням відношення  )

не забезпечує досягнення нормативного сповільнення. Для таких машин єдиним

резервом для досягнення нормативного сповільнення є збільшення гальмівної сили

на передніх колесах при заблокованих задніх. Так пропонується моменти

)

не забезпечує досягнення нормативного сповільнення. Для таких машин єдиним

резервом для досягнення нормативного сповільнення є збільшення гальмівної сили

на передніх колесах при заблокованих задніх. Так пропонується моменти  і

і

визначити

на підставі розрахункового значення коефіцієнта зчеплення

визначити

на підставі розрахункового значення коефіцієнта зчеплення  .

При цьому, як і у попередньому випадку, до початку блокування задніх коліс

реалізується сповільнення

.

При цьому, як і у попередньому випадку, до початку блокування задніх коліс

реалізується сповільнення  , але у даному разі

існує можливість його росту за рахунок збільшення використання сил зчеплення

передніх коліс з дорогою, яке, при максимальному тиску робочого тіла, можна

розраховувати за формулою

, але у даному разі

існує можливість його росту за рахунок збільшення використання сил зчеплення

передніх коліс з дорогою, яке, при максимальному тиску робочого тіла, можна

розраховувати за формулою

(2.31)

(2.31)

де L - база машини; x1-

коефіцієнт, що характеризує зменшення коефіцієнта  внаслідок

блокування коліс.

внаслідок

блокування коліс.

Для згаданої вище колісної дорожньої

машини при  одержуємо

одержуємо  тобто

тобто

Таким

чином, для деяких машин можлива ситуація, при якій цей метод вибору

Таким

чином, для деяких машин можлива ситуація, при якій цей метод вибору  також

не забезпечить нормативного сповільнення, особливо при зростанні останнього.

також

не забезпечить нормативного сповільнення, особливо при зростанні останнього.

Слід зазначити, що розглянуті методи

вибору необхідних значень  не враховують

реальну параметричну надійність елементів гальмової системи і пов’язану з нею

можливість зменшення ефективності гальмових механізмів.

не враховують

реальну параметричну надійність елементів гальмової системи і пов’язану з нею

можливість зменшення ефективності гальмових механізмів.

Нижче наведена запропонована нами

методика для визначення максимальних гальмівних моментів, яку можна використати

і для інших мобільних машин.

На підставі проведеного аналізу

досліджувану задачу можна сформулювати таким чином: одержати універсальні

аналітичні залежності для розрахунку необхідних значень максимальних гальмівних

моментів на передніх та задніх колесах з умови забезпечення заданого

нормативного сповільнення та необхідного розподілу сумарної гальмівної сили з

врахуванням реальної параметричної надійності елементів гальмової системи.

Такі залежності можна подати у

вигляді:

(2.32)

(2.32)

(2.33)

(2.33)

де M i L -

відповідно маса і база машини;  -

розрахункове значення питомої гальмівної сили.

-

розрахункове значення питомої гальмівної сили.

Якщо нормативне сповільнення jн

задовольняє умові

, (2.34)

, (2.34)

то  (2.35)

(2.35)

де  -

коефіцієнт запасу ефективності.

-

коефіцієнт запасу ефективності.

Якщо ж умова (3.34) не виконується,

то

(2.36)

(2.36)

Максимального значення сповільнення

можна досягнути, якщо у формулах (2.32) і (2.33) покласти

(2.37)

(2.37)

На підставі експериментальних

досліджень коефіцієнтів варіації передатних коефіцієнтів елементів гальмової

системи встановлено [15], що середнє значення коефіцієнта  для

пневматичного привода складає 1,16, а для гідравлічного - 1,13.

для

пневматичного привода складає 1,16, а для гідравлічного - 1,13.

З метою запобігання перевантаження

задніх гальмових механізмів при реалізації розрахункового моменту, визначеного

за формулою (2.33), необхідно після блокування задніх коліс обмежувати подальше

зростання тиску робочого тіла у силових пристроях задніх гальмових механізмів.

На рис. 2.4 наведена розрахункова

залежність гальмівного моменту Мг від тиску в камері РК,

яка одержана за формулою (2.27) для барабанного гальмового механізму з

плаваючими колодками (rб=0,205 м; с=0,169 м;  =0,3

м; d=0,076 м; g=1120; a1=1230;

aо=30;

l=270;

n=900;

f=0,18).

=0,3

м; d=0,076 м; g=1120; a1=1230;

aо=30;

l=270;

n=900;

f=0,18).

Рисунок 2.4 - Функціональна

характеристика барабанного гальмового механізму з плаваючими колодками

Співставлення розрахункової

залежності Мг(РК) з наведеною в літературі

експериментальною показало, що найбільше відхилення між розрахунковим та

експериментальним гальмівними моментами при тиску повітря 0,6 МПа склало 9%, що

слід вважати задовільним.

Прийнятий синусоїдальний закон

формується у період припрацювання накладок і добре відтворює реальні процеси

при малих приводних зусиллях. Зі збільшенням останніх цей закон змінюється

(рівномірний, косинусоїдальний), що впливає (за розрахунками несуттєво) на

величину гальмівного моменту. Реальний же закон розподілу тиску, як вже

зазначалося, не є детермінованим.

Для проведення ефективних

розрахунків та моделювання гальмувань, які супроводжуються генеруванням на

поверхнях тертя значної кількості тепла, а також гальмувань з високих швидкостей

необхідно знати не тільки номінальну величину коефіцієнта тертя, але і його

чутливість до найбільш характерних дестабілізуючих факторів - температури Т,

швидкості ковзання Vф та тиску Рф у контакті гальмової накладки з барабаном. З

цією метою введені поняття фрикційна характеристика гальмового механізму та

фрикційна характеристика пари тертя [16].

Фрикційною характеристикою

гальмового механізму називається трифакторна залежність еквівалентного

коефіцієнта тертя mе

фрикційної пари гальмового механізму від температури, швидкості ковзання та

тиску у контакті, тобто mе

= f(Т, Vф, Рф), а фрикційною характеристикою пари тертя -

відповідно залежність фізичного коефіцієнта тертя m

фрикційної пари від тих же чинників, тобто m

= f(Т, Vф, Рф). Фрикційну характеристику пари тертя

доцільно використовувати при оцінці та підборі фрикційних матеріалів, в той час

як фрикційна характеристика гальмового механізму, крім властивостей фрикційних

матеріалів, враховує також особливості робочого процесу гальмового механізму.

Для побудови згаданих характеристик

використовуємо метод математичного планування експерименту, за допомогою якого

оброблюємо експериментальні дані. Зокрема, були побудовані фрикційні

характеристики пар тертя в складі барабана, яким комплектується гальмовий

механізм з клиновим розтиском колодок, та зразків азбофрикційних накладок

шифрів DON-262 і DON-280. Так, фрикційна характеристика пари тертя в складі

згаданого гальмового барабану та зразка фрикційного матеріалу шифру DON-262,

одержана з використанням ортогонального плану  ,

має вигляд (відповідно для кодованих та натуральних змінних):

,

має вигляд (відповідно для кодованих та натуральних змінних):

де

.

.

(2.38)

(2.38)

Графічна інтерпретація фрикційної

характеристики для цієї пари тертя наведена на рис. 2.5.

Рисунок 2.5 - Фрикційна

характеристика пари тертя гальмовий барабан - фрикційний матеріал шифру

DON-262: 1 - Рф=0,3 МПа; 2 - Рф=1,05 МПа; 3 - Рф=1,8 МПа

Як видно з рис. 2.5, фрикційні

накладки, виконані з даного матеріалу, забезпечують дуже нестабільний

коефіцієнт тертя m, який може змінюватися від

0,27 до 0,58, тобто більше, ніж у 2 рази.

При побудові фрикційної

характеристики гальмового механізму еквівалентний коефіцієнт тертя

розраховується на основі виміряних значень гальмівного моменту та приводного

зусилля. Як приклад, наведемо фрикційну характеристику гальмового механізму з

накладками шифру DON-280 (відповідно для кодованих та натуральних змінних):

де

На рис. 2.6 наведений графічний

варіант фрикційної характеристики гальмового механізму (2.39) з виділенням трьох

рівнів тиску, яка дозволяє визначити дійсне значення еквівалентного коефіцієнту

тертя при довільних комбінаціях температури та швидкості ковзання і виділених

рівнях тиску у контакті.

Аналіз фрикційної характеристики

гальмового механізму (рис. 2.6) свідчить про те, що даний фрикційний матеріал

дещо стабільніший у порівнянні з попереднім (коефіцієнт тертя m

змінюється від 0,19 до 0, 33, тобто менше, ніж у два рази). Тим не менше, така

зміна коефіцієнту тертя призводить до суттєвої зміни гальмівного моменту, що

видно з рис. 3.7. Це свідчить про недоцільність застосування згаданих

фрикційних матеріалів в барабанному гальмовому механізмі і про необхідність

застосування металокерамічних фрикційних матеріалів, які мають значно

стабільніший коефіцієнт тертя, що змінюється не більше, ніж на 20-30%.

Рисунок 2.6 - Фрикційна

характеристика барабанного гальмового механізму: 1 - Рф=1 МПа; 2 - Рф=2,3

МПа; 3 - Рф=3,6 МПа

Рисунок 2.7 - Функціональна

характеристика барабанного гальмового механізму: 1- (m

= mmin);

2 - (m = mmax)

Використання фрикційних

характеристик пар тертя в формулах для функціонального розрахунку гальмових

механізмів забезпечує врахування впливу експлуатаційних чинників  на

величину гальмівного моменту та його зміну в часі, що наближує розрахункові

показники процесу гальмування дорожньої машини до їх реальних значень.

на

величину гальмівного моменту та його зміну в часі, що наближує розрахункові

показники процесу гальмування дорожньої машини до їх реальних значень.

Висновки до розділу 2

1. Аналіз тенденцій розвитку і

застосування гальмових механізмів на колісних дорожніх машинах маса яких більша

5 т, переважне застосування знаходять барабанні гальмові механізми.

. Обробленням експериментальних

даних з’ясовано, що закон розподілу тиску між накладкою і барабаном близький до

синусоїдального, що і покладено в основу виведення розрахункової формули.

3. Запропонована методика та

математична модель уточненого функціонального розрахунку барабанних гальмових

механізмів, яка відрізняється універсальністю з точки зору її придатності для

розрахунку різних типів гальмових механізмів при збільшеній кількості

врахованих параметрів.

. Розроблена методика визначення

необхідних значень максимальних гальмових моментів на передніх та задніх

колесах з умови забезпечення нормативного сповільнення, необхідного розподілу

гальмівних сил та з врахуванням реальної параметричної надійності елементів

гальмової системи.

. Запропоновано концепцію та методи

одержання фрикційних характеристик гальмових механізмів та їх пар тертя у

вигляді трифакторних аналітичних та просторових графічних залежностей

відповідно еквівалентного та фізичного коефіцієнтів тертя від температури,

швидкості ковзання та тиску у фрикційній парі.

Розділ 3. Оптимізація барабанних

гальмових механізмів колісних дорожніх машин

Одержані у розділі 3 математичні

моделі для функціонального розрахунку БГМ використаємо для їх оптимального

синтезу. Оскільки гальмові механізми - це підсистема у складі системи

“гальмуюча колісна дорожня машина”, то їх оптимізацію необхідно здійснювати за

локальними критеріями ефективності, узгодженими з глобальним критерієм

ефективності системи. Аналіз показав, що із комплексу критеріїв ефективності

гальмового механізму найважливішим критерієм, який повністю узгоджується з

критерієм ефективності системи в цілому, є коефіцієнт ефективності гальмового

механізму.

Одним із можливих шляхів підвищення

ефективності БГМ при незмінних габаритних обмеженнях є перехід до схеми

механізму з великим самопідсиленням. Але цей шлях має суттєвий недолік, бо такі

гальмові механізми дуже чутливі до зміни коефіцієнту тертя у фрикційній парі,

тобто мають нестабільні функціональні характеристики. З огляду на це дослідимо

можливість підвищення коефіцієнта ефективності гальмового механізму не за

рахунок зміни його схеми, а за рахунок оптимального вибору параметрів при

незмінній конструктивній схемі. Підвищення ефективності гальмового механізму

без збільшення його габаритів здешевлює конструкцію і, в кінцевому підсумку,

зменшує вартість гальмового керування.

Нижче викладена методика

параметричної оптимізації гальмового механізму на прикладі БГМ з колодками, що

мають два ступені вільності (з плаваючими колодками) [7]. Ці гальмові механізми

знаходять застосування на колісних дорожніх машинах різних мас. Приводне

зусилля у випадку пневматичного гальмового приводу створюється за допомогою

клинового розтискного пристрою. Важливими перевагами гальмових механізмів з

плаваючими колодками є більша стабільність, зумовлена ефектом саморегулювання

[3], та менший гістерезис при застосуванні клинового розтискного пристрою, що

важливо для ефективного функціонування антиблокувальної системи.

У досить поширеному на практиці

гальмовому механізмі з клиновим розтиском і двома плаваючими самопритискними

(активними) колодками із-за ідентичності останніх в якості критерію ефективності

(функції мети) досить розглянути коефіцієнт ефективності однієї колодки

де Мг -

гальмівний момент, що створюється однією колодкою;  -

приводна сила;

-

приводна сила;  - радіус

гальмового барабана.

- радіус

гальмового барабана.

У розділі 3 одержана функціональна

залежність між коефіцієнтом  та параметрами

гальмового механізму, які можна подати у вигляді вектора 10-ти безрозмірних

внутрішніх параметрів даного механізму

та параметрами

гальмового механізму, які можна подати у вигляді вектора 10-ти безрозмірних

внутрішніх параметрів даного механізму

де  -

кут охоплення фрикційної накладки; s -

кут несиметричності фрикційної накладки;

-

кут охоплення фрикційної накладки; s -

кут несиметричності фрикційної накладки;  -

кут між площиною привідного елемента, яка контактує з колодкою, і вектором

привідної сили

-

кут між площиною привідного елемента, яка контактує з колодкою, і вектором

привідної сили  (див. рис. 2.3);

(див. рис. 2.3);  -

кут між площиною, що проходить через осі клинових розтискних пристроїв і віссю

Оу, що з’єднує центр барабана з точкою опори колодки;

-

кут між площиною, що проходить через осі клинових розтискних пристроїв і віссю

Оу, що з’єднує центр барабана з точкою опори колодки;  -

кут між віссю Оу і вектором реакції опори колодки;

-

кут між віссю Оу і вектором реакції опори колодки;  -

коефіцієнт тертя у контакті пари барабан - фрикційна накладка; f -

коефіцієнт тертя у контакті площин приводного та опорного елементів з колодкою.

-

коефіцієнт тертя у контакті пари барабан - фрикційна накладка; f -

коефіцієнт тертя у контакті площин приводного та опорного елементів з колодкою.

Безрозмірні параметри  і

і

визначаються

з відношень:

визначаються

з відношень:

,

,

де rб -

радіус гальмового барабана; h/ -

віддаль між точками контакту колодки з приводними та опорними елементами; с -

віддаль від центру барабана до точки контакту колодки з опорним елементом; d -

віддаль від точки контакту колодки з приводним елементом до площини, що

проходить через осі клинових розтискних пристроїв.

Задачу параметричної оптимізації

гальмового механізму сформулюємо так: знайти оптимальний вектор  внутрішніх

параметрів гальмового механізму, який забезпечує максимум критерію ефективності

і задовольняє системі обмежень. У математичній формі ця задача має такий

вигляд:

внутрішніх

параметрів гальмового механізму, який забезпечує максимум критерію ефективності

і задовольняє системі обмежень. У математичній формі ця задача має такий

вигляд:

максимізувати

=

=  ,

(3.1)

,

(3.1)

Де

;

;

; (3.2)

; (3.2)

;

;

;

;

при обмеженнях:

, i = 1,…,10;

(3.3)

, i = 1,…,10;

(3.3)

(3.4)

(3.4)

(3.5)

(3.5)

(3.6)

(3.6)

У наведених залежностях:

та

та  -

функціональні обмеження та їх допустимі значення.

-

функціональні обмеження та їх допустимі значення.

Зупинимось на фізичній суті

функціональних обмежень. Аналіз конструкцій БГМ з плаваючими колодками, що

застосовуються на вітчизняних та західноєвропейських колісних дорожніх машинах

показав, що компоненти вектора ХБ можуть змінюватися у діапазонах,

наведених у табл. 3.1.

Таблиця 3.1 Граничні значення

компонент вектора ХБ

|

Параметри Рівень

|

|

|

|

|

|

|

|

|

|

|

|

x1

|

x2

|

x3

|

x4

|

x5

|

x6

|

x7

|

x8

|

x9

|

x10

|

|

|

1,42

|

0,79

|

0,22

|

8

|

69

|

110

|

9

|

82

|

0,33

|

0,16

|

|

|

1,4725

|

0,7985

|

0,2575

|

13

|

74

|

114,5

|

13,5

|

89,5

|

0,34

|

0,17

|

|

|

1,525

|

0,807

|

0,295

|

18

|

79

|

119

|

18

|

97

|

0,35

|

0,18

|

|

|

1,5775

|

0,8155

|

0,3325

|

23

|

84

|

123,5

|

22,5

|

104,5

|

0,36

|

0,19

|

|

|

1,63

|

0,824

|

0,37

|

28

|

89

|

128

|

27

|

112

|

0,7

|

0,2

|

Кутові параметри у табл. 3.1

наведені в градусах. Всі 10 компонент вектора ХБ є керованими, тобто

вони можуть вибиратися конструктором з діапазонів  (коефіцієнт

тертя

(коефіцієнт

тертя  принципово

можна також змінювати, хоча до складу компонент вектора ХБ він

включений, перш за все, з метою дослідження його впливу на критерій

ефективності).

принципово

можна також змінювати, хоча до складу компонент вектора ХБ він

включений, перш за все, з метою дослідження його впливу на критерій

ефективності).

Для визначення чутливості

коефіцієнта ефективності  до зміни кожної з

компонент вектора ХБ були проведені спеціальні дослідження з

використанням коефіцієнтів варіації та методу випадкового балансу. Крім того,

для наближеного визначення ступеня впливу різних факторів на значення

коефіцієнта ефективності гальмової колодки ke скористаємося таким

способом. Всі параметри, крім одного, фіксуються на середньому рівні, а

варіювання проводиться одним параметром послідовно. Діапазони варіювання

досліджуваних параметрів наведені в табл. 3.1. Коефіцієнт ефективності

гальмової колодки ke розраховуємо за формулами ( 3.1), (3.2).

до зміни кожної з

компонент вектора ХБ були проведені спеціальні дослідження з

використанням коефіцієнтів варіації та методу випадкового балансу. Крім того,

для наближеного визначення ступеня впливу різних факторів на значення

коефіцієнта ефективності гальмової колодки ke скористаємося таким

способом. Всі параметри, крім одного, фіксуються на середньому рівні, а

варіювання проводиться одним параметром послідовно. Діапазони варіювання

досліджуваних параметрів наведені в табл. 3.1. Коефіцієнт ефективності

гальмової колодки ke розраховуємо за формулами ( 3.1), (3.2).

Результати розрахунків наведені в

табл. 3.2. Ці результати дозволяють виявити вплив різних факторів на

досліджуваний параметр.

Таблиця 3.2 Вплив конструктивних

параметрів на параметр ke

|

Параметри Рівень

|

|

|

|

|

|

|

x1

|

x2

|

x3

|

x4

|

x5

|

|

|

1,335953

|

1,49517

|

1,447472

|

1,416752

|

1,472901

|

|

|

1,385745

|

1,464739

|

1,441504

|

1,426247

|

1,455198

|

|

|

1,435537

|

1,435537

|

1,435537

|

1,435537

|

1,435537

|

|

|

1,485329

|

1,407491

|

1,429569

|

1,444552

|

1,414516

|

|

|

1,535121

|

1,380534

|

1,423602

|

1,453224

|

1,392773

|

|

Параметри Рівень

|

|

|

|

|

|

|

x6

|

x7

|

x8

|

x10

|

|

|

1,384906

|

1,391757

|

1,447811

|

1,301218

|

1,429955

|

|

|

1,409887

|

1,421954

|

1,441504

|

1,36723

|

1,432746

|

|

|

1,435537

|

1,435537

|

1,435537

|

1,435537

|

1,435537

|

|

|

1,461708

|

1,432172

|

1,429689

|

1,506228

|

1,438327

|

|

|

1,488219

|

1,412198

|

1,423757

|

1,579395

|

1,441117

|

|

|

|

|

|

|

|

|

|

Таблиця 3.3 Коефіцієнти варіації  коефіцієнта

ефективності при зміні компонент вектора ХБ

коефіцієнта

ефективності при зміні компонент вектора ХБ

|

|

|

|

|

|

|

|

|

|

|

|

|

,

% ,

%

|

13,9

|

8,0

|

1,7

|

2,5

|

5,6

|

7,2

|

3,1

|

1,7

|

19,3

|

0,8

|

На підставі даних табл. 3.3 можна

зробити висновок про несуттєвий вплив компонентів  ,

,

і

і

на

коефіцієнт ефективності.

на

коефіцієнт ефективності.

Наведені методи параметричного

аналізу, хоч і являються простими, але вони не досить точні, так як не

враховують взаємодію всіх факторів на інших можливих рівнях.

Аналіз показує, що недостатньо

забезпечити лише знаходження компонент вектора ХБ у допустимих

межах, оскільки певні комбінації цих компонент, які визначають ті чи інші

вихідні показники гальмового механізму, є недопустимими. Функціональні обмеження

формуються

на основі цих показників і їх допустимих значень. У нашому випадку ці показники

будуть стосуватися забезпечення рівномірності розподілу тиску по довжині

фрикційної накладки, стабільності коефіцієнта ефективності та недопущення

ефекту самозаклинювання гальмової колодки.

формуються

на основі цих показників і їх допустимих значень. У нашому випадку ці показники

будуть стосуватися забезпечення рівномірності розподілу тиску по довжині

фрикційної накладки, стабільності коефіцієнта ефективності та недопущення

ефекту самозаклинювання гальмової колодки.

При синусоїдальному законі розподілу

тиску між фрикційною накладкою і барабаном вісь максимального тиску утворює з

віссю Ох кут  , який можна

визначити з виразу (3.2). Співвідношення між кутами

, який можна

визначити з виразу (3.2). Співвідношення між кутами  повинне

бути таким, щоб фрикційна накладка навантажувалася по всій довжині, тобто щоб

її фактичний кут охоплення дорівнював номінальному. Це досягається тоді, коли

тиск на кінцях фрикційної накладки буде не меншим від нуля, для чого необхідно

дотримуватись умов:

повинне

бути таким, щоб фрикційна накладка навантажувалася по всій довжині, тобто щоб

її фактичний кут охоплення дорівнював номінальному. Це досягається тоді, коли

тиск на кінцях фрикційної накладки буде не меншим від нуля, для чого необхідно

дотримуватись умов:

; (3.7)

; (3.7)

. (3.8)

. (3.8)

Нерівномірність розподілу тиску по

довжині фрикційної накладки буде мінімальною при  [3].

На практиці суворе дотримання цієї умови є невиправданим, особливо, якщо

прийняти до уваги, що в процесі експлуатації така умова не витримувалась би

із-за нестабільності параметрів гальмового механізму і, в першу чергу,

коефіцієнта тертя

[3].

На практиці суворе дотримання цієї умови є невиправданим, особливо, якщо

прийняти до уваги, що в процесі експлуатації така умова не витримувалась би

із-за нестабільності параметрів гальмового механізму і, в першу чергу,

коефіцієнта тертя  . Тому умову

забезпечення рівномірності розподілу тиску по довжині фрикційної накладки

визначимо так

. Тому умову

забезпечення рівномірності розподілу тиску по довжині фрикційної накладки

визначимо так

(3.9)

(3.9)

Аналіз показав, що коли допустиме

значення цього функціонального обмеження вибирати з умови

, (3.10)

, (3.10)

то при виконанні обмеження (5.9)

виконуються і обмеження (3.7) і (3.8), тобто обмеження (3.9) їх перекриває і

при параметричній оптимізації гальмового механізму достатньо враховувати

обмеження (3.9) при дотриманні умови (3.10).

Стабільність гальмового механізму

буде тим більшою, чим менша його чутливість до зміни коефіцієнту тертя  ,

яку оцінюють похідною

,

яку оцінюють похідною  відношенням

приростів

відношенням

приростів  або відношенням

відносних значень цих приростів. З метою оцінки впливу різних чинників на

чутливість гальмового механізму до зміни коефіцієнта

або відношенням

відносних значень цих приростів. З метою оцінки впливу різних чинників на

чутливість гальмового механізму до зміни коефіцієнта  пропонується

застосовувати коефіцієнт чутливості гальмового механізму

пропонується

застосовувати коефіцієнт чутливості гальмового механізму  для

фіксованого діапазону

для

фіксованого діапазону

,

,

де  і

і

-

коефіцієнти варіації відповідно коефіцієнтів

-

коефіцієнти варіації відповідно коефіцієнтів  і

і

і

і  -

коефіцієнти ефективності відповідно при

-

коефіцієнти ефективності відповідно при  і

і

.

Прийнявши

.

Прийнявши  = 0,38 і

= 0,38 і  =

0,42, одержуємо

=

0,42, одержуємо

(3.11)

(3.11)

Отже, для забезпечення достатньої

стабільності гальмового механізму необхідно дотримуватись умови

(3.12)

(3.12)

Обмеження  вводиться

для того, щоб запобігти самозаклинюванню гальмової колодки, яке виникає тоді,

коли знаменник функції (3.1) стає рівним нулю

вводиться

для того, щоб запобігти самозаклинюванню гальмової колодки, яке виникає тоді,

коли знаменник функції (3.1) стає рівним нулю

(3.13)

(3.13)

Розв’язок трансцендентного рівняння

(3.13) відносно  дає змогу

визначити таке значення коефіцієнта тертя

дає змогу

визначити таке значення коефіцієнта тертя  у

фрикційній парі, при якому відбувається самозаклинювання колодки, тобто

у

фрикційній парі, при якому відбувається самозаклинювання колодки, тобто  Для

недопущення самозаклинювання необхідно, щоб значення

Для

недопущення самозаклинювання необхідно, щоб значення  було

гарантовано більшим від максимального значення коефіцієнта тертя, чого можна

добитись ввівши коефіцієнт запасу

було

гарантовано більшим від максимального значення коефіцієнта тертя, чого можна

добитись ввівши коефіцієнт запасу  .

Отже

.

Отже  і

обмеження (3.6) можна подати так

і

обмеження (3.6) можна подати так

(3.14)

(3.14)

Таким чином, сформульована вище задача

параметричної оптимізації гальмового механізму зводиться до знаходження таких

компонент вектора ХБ, які б задовольняли обмеженням (3.3), системі

функціональних обмежень (3.9), (3.12), (3.14) і забезпечували максимум критерію

ефективності (3.1).

Із-за складності реальних прикладних

задач пошук екстремума аналітичними методами можливий лише після суттєвих

спрощень, які у багатьох випадках є недопустимими з точки зору суті задачі.

Тому, в умовах комп’ютеризації дослідницьких та проектних робіт великого поширення

набувають алгоритмічні форми розв’язку екстремальних задач, які базуються на

чисельних методах. Здебільшого, у прикладних оптимізаційних задачах

відшукується не абсолютний екстремум критерію ефективності, а його найбільше

або найменше значення у допустимій області.

Оскільки критерій ефективності (3.1)

являє собою нелінійну функцію, до складу якої входять тригонометричні поліноми,

а область її визначення задається лінійними та нелінійними обмеженнями у формі

нерівностей, то така оптимізаційна задача відноситься до задач нелінійного

програмування. Універсальних алгоритмів для розв’язку задач нелінійного

програмування не існує, а тому для кожної конкретної задачі необхідно вибирати

або створювати ефективний алгоритм, виходячи з її специфіки.

В основу алгоритму розв’язку даної

задачі був покладений метод комплексів Бокса. Початковий комплекс формується із

векторів

ХБ, де

векторів

ХБ, де  - кількість

компонент вектора ХБ ( у нашому випадку

- кількість

компонент вектора ХБ ( у нашому випадку  =

10). Перший вектор задається як початкове допустиме наближення, а компоненти

решти 19 векторів визначаються за допомогою генератора випадкових чисел з

перевіркою умови знаходження їх у допустимій області, яка визначається обмеженнями.

Коефіцієнт відображення приймався рівним 1,3. При порушенні обмежень комплекс

стискається до тих пір поки вектор стає допустимим. Розрахунки закінчуються,

якщо середньоквадратичне відхилення для

=

10). Перший вектор задається як початкове допустиме наближення, а компоненти

решти 19 векторів визначаються за допомогою генератора випадкових чисел з

перевіркою умови знаходження їх у допустимій області, яка визначається обмеженнями.

Коефіцієнт відображення приймався рівним 1,3. При порушенні обмежень комплекс

стискається до тих пір поки вектор стає допустимим. Розрахунки закінчуються,

якщо середньоквадратичне відхилення для  значень

критерію ефективності і максимальна віддаль між двома точками комплексу стають

меншими від наперед заданих малих величин.

значень

критерію ефективності і максимальна віддаль між двома точками комплексу стають

меншими від наперед заданих малих величин.

При використанні методу комплексів з

наближенням до границь допустимої області критерій ефективності змінюється

досить повільно або може стабілізуватися, не досягнувши екстремуму. Щоб

покращити збіжність методу алгоритм доповнено автоматичними повторними пусками,

стартовими векторами змінних для кожного з яких служить найкращий вектор,

одержаний в кінці попереднього пуску, який доповнюється ( -

1) векторами, що визначаються з використанням випадкових чисел. Це сприяє

подальшому покращанню вектора змінних в напрямку наближення до екстремуму

критерію ефективності.

-

1) векторами, що визначаються з використанням випадкових чисел. Це сприяє

подальшому покращанню вектора змінних в напрямку наближення до екстремуму

критерію ефективності.

Як видно з табл. 3.1 деякі

компоненти вектора ХБ відрізняються один від одного на три порядки,

а тому, для підвищення ефективності обчислювального процесу, здійснено

масштабування змінних.

На підставі описаного алгоритму була

складена відповідна комп’ютерна фортран-програма. На першому етапі досліджень

за цією програмою враховувалися лише обмеження (3.3), а функціональні обмеження

(3.9), (3.12) і (3.14) не враховувалися. В табл. 3.9 наведені результати

розрахунків та динаміка зміни компонент вектора ХБ для випадку, коли

в якості стартових значень компонент використовувалися їх середні значення.

Аналіз результатів розрахунку

показує, що найбільший приріст критерію ефективності (59%) досягається при

першому пуску, а при подальших пусках темп приросту критерію ефективності

зменшується. З табл. 3.9 видно, що екстремум критерію ефективності досягається

при наближенні компонент вектора ХБ до їх граничних значень (5

компонент ( ,

,  ,

,

,

,

,

,

)

)

Таблиця 3.9 Значення компонент

вектора ХБ при параметричній оптимізації гальмового механізму без

врахування функціональних обмежень

|

Стартові значення

|

Номер пуску програми

|

|

|

1

|

2

|

5

|

7

|

50

|

|

|

1,465

|

1,494

|

1,485

|

1,518

|

1,513

|

1,517

|

|

|

0,755

|

0,69

|

0,69

|

0,69

|

0,691

|

0,69

|

|

|

0,295

|

0,22

|

0,269

|

0,307

|

0,355

|

0,36

|

|

|

18,0

|

23,65

|

26,15

|

10,03

|

11,41

|

8,14

|

|

|

79,0

|

88,99

|

73,93

|

70,5

|

69,74

|

69,27

|

|

|

119,0

|

116,0

|

117,1

|

122,8

|

126,9

|

127,7

|

|

|

18,0

|

23,74

|

26,99

|

11,76

|

10,42

|

9,85

|

|

|

97,0

|

99,68

|

110,9

|

82,0

|

82,15

|

82,2

|

|

|

0,35

|

0,399

|

0,399

|

0,399

|

0,399

|

0,399

|

|

|

0,18

|

0,16

|

0,181

|

0,193

|

0,193

|

0,197

|

|

|

1,57

|

2,501

|

2,705

|

2,98

|

3,034

|

3,093

|

Досвід дослідження подібних задач

свідчить, що критерій ефективності досягає екстремуму при граничних значеннях компонент

вектора змінних.

Результати проведеного вище

дослідження свідчать лише про ефективність параметричної оптимізації гальмового

механізму в цілому та методу комплексів зокрема. Крім того, з’ясовано, які

компоненти доцільно збільшувати, а які зменшувати для підвищення ефективності.

Реальні кількісні дані щодо параметричної оптимізації можна одержати тільки при

врахуванні функціональних обмежень, а також тих параметричних обмежень, які

обумовлені конструкцією конкретного гальмового механізму.

Перед тим, як задати параметри

функціональних обмежень були проведені дослідження можливих діапазонів їх

зміни. В результаті з’ясовано, що  =

0-60,7;

=

0-60,7;  =

1,25-2,74;

=

1,25-2,74;  =

0,66-1,8. З врахуванням (3.10) при

=

0,66-1,8. З врахуванням (3.10) при  ,

,

.

Приймаємо допустиме значення обмеження

.

Приймаємо допустиме значення обмеження  .

Коефіцієнт чутливості гальмового механізму обмежимо значенням

.

Коефіцієнт чутливості гальмового механізму обмежимо значенням  .

При формуванні третього обмеження приймаємо

.

При формуванні третього обмеження приймаємо  ,

,

і

одержуємо

і

одержуємо  . У процесі

комп’ютерних розрахунків корінь

. У процесі

комп’ютерних розрахунків корінь  трансцендентного

рівняння (3.13) визначався методом половинного ділення.

трансцендентного

рівняння (3.13) визначався методом половинного ділення.

Фактичне значення коефіцієнта

ефективності для існуючої конструкції досліджуваного гальмового механізму

складає Кеф=1,347 при ХБф=(1,463; 0,824; 0,37; 27; 90;

120; 27; 112; 0,35; 0,18).

В досліджуваному гальмовому

механізмі обидві плаваючі колодки є самопритискними, а тому параметри с і h/

взаємозв’язані між собою. Крім того, кут l

не може приймати малих значень. На підставі цього з вектору варійованих

внутрішніх параметрів виключаємо, крім згаданих трьох компонент, також

компоненту х1, причому компоненти х3, х4 і х10

підтримуються незмінними на їх фактичному рівні, а компонента х1

змінюється пропорційно компоненті х2 за залежністю х1=2х2.

Допустимий діапазон зміни компоненти х2 був прийнятий в межах 0,824-0,79,

що відповідає зменшенню параметра с на 7мм. Коефіцієнт тертя m

в даному розрахунку приймався постійним (х9=0,35). В результаті

розрахунку з врахуванням параметричних та функціональних обмежень критерій

ефективності склав Ке1=1,573 при таких значеннях компонент вектора ХБ:

х1=1,395; х2=0,79; х5=69; х6=128; х7=27;

х8=112; х9=0,35. Функціональні обмеження при цьому

досягли таких значень:  Якщо ж компоненти

х1 і х2 залишити на їх фактичному рівні, але допустити

варіацію коефіцієнта тертя в межах m=0,33-0,37,

то критерій ефективності досягає значення Ке2=1,658 при: х1=1,463;

х2=0,824; х5=69; х6=128; х7=27; х8=112;

х9=0,37.

Якщо ж компоненти

х1 і х2 залишити на їх фактичному рівні, але допустити

варіацію коефіцієнта тертя в межах m=0,33-0,37,

то критерій ефективності досягає значення Ке2=1,658 при: х1=1,463;

х2=0,824; х5=69; х6=128; х7=27; х8=112;

х9=0,37.

Таким чином, параметрична

оптимізація гальмового механізму з врахуванням параметричних та функціональних

обмежень дає можливість збільшити коефіцієнт ефективності на 17-23%

у порівнянні з його фактичним значенням.

Викладену методику оптимального

синтезу гальмового механізму і одержані при цьому дані доцільно використовувати

при проектуванні гальмових механізмів різних типів, оскільки це сприятиме

вирішенню комплексної задачі - підвищенню ефективності гальмових механізмів з

одночасним забезпеченням на достатньому рівні їх стабільності, рівномірності

розподілу тиску у фрикційних парах та запобіганню явища самозаклинювання

гальмових колодок.

Вище розглянуто питання оптимального

синтезу для барабанного гальмового механізму з колодками, що мають два ступені

вільності, проте воно не вирішено для інших типів гальм, зокрема, для

барабанних гальмових механізмів з шарнірним кріпленням колодок (тобто

барабанних гальмових механізмів, колодки яких мають одну ступінь вільності).

Проведення параметричної оптимізації

барабанних гальмівних механізмів з шарнірним кріпленням колодок має на меті

знаходження такого поєднання їх конструктивних параметрів, без збільшення

габаритів та зміни конструктивної схеми, при яких досягаються максимальні

значення коефіцієнтів ефективності.

В роботі [24] викладена методика

отримання функціональних залежностей для розрахунку барабанних гальмових

механізмів різних типів. З врахуванням цієї методики отримані викладені нижче

залежності для функціонального розрахунку трьох найбільш розповсюджених типів

барабанних гальмових механізмів з шарнірним кріпленням колодок (див. плакат 1).

Для барабанного гальмового механізму

без самопідсилення (з розтискним кулачком без опорних роликів) (рис. 3.4)

залежність між гальмівним моментом Т і приводними силами на самопритискній РК1

і самовідтискній РК2 колодках отримана у вигляді

Рисунок 3.4 - Розрахункова схема

барабанного гальмового механізму без самопідсилення (з розтискним кулачком)

(3.15)

(3.15)

де hзв1 і hзв2

- зведені плечі прикладення приводних сил відповідно РК1 і РК2

зв1,2

= а + с сosl ±

0,5dК± fК (d1 -

c sinl). (3.16)

Верхні знаки у формулі (3.16)

використовуються для самопритискної колодки, а нижні - для самовідтискної. У

формулах (3.15) і (3.16): а і с - відстані від центра гальмового механізму

відповідно до осі вала розтискного кулачка і до осі шарніру кріплення колодки;

rб - радіус гальмового барабана; l

- половина кута між променями, що з’єднують центр О гальмового механізму з

осями О1 шарнірів кріплення колодок; dK - відстань між

векторами приводних сил РК1 і РК2; d1 -

половина відстані між опорними площинами гальмових колодок; m

і fK - коефіцієнти тертя відповідно між фрикційною накладкою і

барабаном та між кулачком і опорною поверхнею гальмової колодки (fк=F1/Рк1=F2/Рк2);

m і n - параметри, які визначаються кутовим положенням фрикційних накладок:

(3.17)

(3.17)

n=cos(b/2)sins, (3.18)

де b

- кут охоплення фрикційної накладки

b=a1

-

a0;

(3.19)

s - кут несиметричності

фрикційної накладки

s = 90 - 0,5 (a1

+a0). (3.20)

Кути a1

і a0

наведені на рис. 3.4.

Коефіцієнт ефективності Ке1

цього гальмового механізму розраховується за формулою

(3.21)

(3.21)

де  (3.22)

(3.22)

Якщо у згаданому гальмовому

механізмі передача зусилля від кулачка до колодок здійснюється через опорні

ролики, то всі наведені вище формули залишаються дійсними, але зведені плечі hзв

1,2 розраховуються за формулою

зв 1,2 =

(а + c cosl)(cosg

- fП sing)±(d1-c

sinl)(sing

+ fП cosg) fПR,

(3.23)

fПR,

(3.23)

де g

- кут між векторами розтискних сил РК1 і РК2 та лінією,

що з’єднує осі опорних роликів; d1 - половина відстані між осями

опорних роликів; R - радіус опорного ролика; fП - зведений

коефіцієнт тертя

. (3.24)

. (3.24)

У формулі (3.24): f - коефіцієнт

тертя кочення опорного ролика по кулачку; f¢

- коефіцієнт тертя ковзання осі опорного ролика; ro - радіус осі

опорного ролика.

Для барабанного гальмового механізму

з малим самопідсиленням (з рівними приводними силами і одностороннім

розташуванням опор колодок) (рис.3.5) залежність між гальмовим моментом Т3

і приводними силами РК отримана у вигляді

(3.25)

(3.25)

а залежність для коефіцієнта

ефективності гальмового механізму

(3.26)

(3.26)

Рис.3.5 - Розрахункова схема

барабанного гальмового механізму з малим самопідсиленням (з рівними приводними

силами і одностороннім розташуванням опор колодок)

У наведених формулах: h - відстань

від векторів приводних сил до прямої, що проходить через осі шарнірів кріплення

колодок;

(3.27)1=cos(b1/2)sins1;

(3.28)

(3.27)1=cos(b1/2)sins1;

(3.28)

(3.29)2=cos(кb1/2)sins2, (3.30)

(3.29)2=cos(кb1/2)sins2, (3.30)

де к=b2/b1

- коефіцієнт, що враховує зменшення кута охоплення фрикційної накладки

самовідтискної колодки, яке застосовують для вирівнювання темпів зношування

накладок обох колодок.

Індекси „1” і „2” в формулах

(3.25)...(3.30) стосуються параметрів відповідно самопритискної та

самовідтискної колодок.

Залежність між гальмівним моментом

Т4 і приводними силами РК для барабанного гальмового

механізму з середнім самопідсиленням (з рівними приводними силами і рознесеними

опорами колодок) (рис. 3.6) отримана у вигляді

Рис. 3.6 - Розрахункова схема

барабанного гальмового механізму з середнім самопідсиленням (з рівними

приводними силами і рознесеними опорами колодок)

(3.31)

(3.31)

а залежність для коефіцієнта

ефективності гальмового механізму

. (3.32)

. (3.32)

Вищенаведені залежності для

коефіцієнтів ефективності гальмових механізмів сформовані як функції

безрозмірних та кутових параметрів, для яких введемо наступні позначення:

х6=m,

х7 =fК, х8=fП, х9=l,

х10=b, х11=s,

х12=b1,

х13=s1,

х14=s2,

х15=g.

Необхідно знайти оптимальні значення

згаданих параметрів (компонент оптимальних векторів  )

для досліджуваних гальмових механізмів, які забезпечують максимум їх критеріїв

ефективності і задовольняють систему обмежень. Подамо цю задачу у математичній

формі для барабанного гальмового механізму без самопідсилення (з розтискним

кулачком без опорних роликів):

)

для досліджуваних гальмових механізмів, які забезпечують максимум їх критеріїв

ефективності і задовольняють систему обмежень. Подамо цю задачу у математичній

формі для барабанного гальмового механізму без самопідсилення (з розтискним

кулачком без опорних роликів):

максимізувати

, (3.33)

, (3.33)

Де  =х1

cosx9+x2± 0,5x3±

x7(x4 - x1 sinx9); (3.34)

=х1

cosx9+x2± 0,5x3±

x7(x4 - x1 sinx9); (3.34)

(3.35)=cos(x10/2)

sin x11 (3.36)

(3.35)=cos(x10/2)

sin x11 (3.36)

при обмеженнях:

хі min £

xi £ xi max,

i=1,…,15 (3.37)1(Х)³

(Х); (3.38)2(Х)£

(Х); (3.38)2(Х)£

(Х); (3.39)3(Х)³

(Х); (3.39)3(Х)³

(Х). (3.40)

(Х). (3.40)

Нерівність (3.37) стосується

параметричних обмежень. В нерівностях (3.38)...(3.40) gi(Х) -

функціональні обмеження, а  (Х) - їх допустимі

значення. Як і у випадку гальмового механізму з клиновим роз тиском, суть

функціональних обмежень стосується відповідно забезпечення рівномірності

розподілу тиску по довжині фрикційної накладки, стабільності коефіцієнта

ефективності та недопущення ефекту самозаклинювання гальмових колодок.

(Х) - їх допустимі

значення. Як і у випадку гальмового механізму з клиновим роз тиском, суть

функціональних обмежень стосується відповідно забезпечення рівномірності

розподілу тиску по довжині фрикційної накладки, стабільності коефіцієнта

ефективності та недопущення ефекту самозаклинювання гальмових колодок.

Перше функціональне обмеження буде

виконане, якщо забезпечити таке співвідношення між кутами b

і s, при якому фрикційна накладка

навантажуватиметься по всій довжині. Це матиме місце при

(3.41)

(3.41)

Стабільність коефіцієнта

ефективності пропонується оцінювати коефіцієнтом чутливості гальмового

механізму Кm для фіксованого

діапазону зміни коефіцієнта тертя Dm=m2-m1

де dКе

і dm - коефіцієнти варіації

відповідно коефіцієнтів Ке і m.

Прийнявши m1=0,38

і m2=0,42,

отримуємо

(3.42)

(3.42)

де Ке1 і Ке2 -

коефіцієнти ефективності відповідно при m=m1

і m=m2.

Таким чином, стабільність

гальмового механізму буде забезпечена при виконанні умови

g2(Х)=Km£

(Х). (3.43)

(Х). (3.43)