Статистические методы контроля на 'КрЭВРЗ'

Реферат

В данном дипломном проекте приведены результаты

использования простейших статистических методов обеспечения качества колёсных

пар, позволяющие анализировать и своевременно стабилизировать технологический

процесс и улучшить качество колёсных пар на Красноярском электровагоноремонтном

заводе. Статистические методы обеспечения качества основаны на распределении

признаков, выборки значений показателей качества, контроле производства с

применением различных карт.

Внедрение разработанного стандарта предприятия

«Статистические методы контроля» на «КрЭВРЗ» позволит улучшить качество

выпускаемых колёсных пар за счет за счет своевременного проведения анализа

качества с помощью статистических методов контроля и своевременного выявления

несоответствий и устранения причин их появления.

Дипломный проект содержит пояснительную записку из 124

страниц машинописного текста, 13 таблиц, 12 рисунков, 70 литературных

источников, 5 приложений и графическую часть из 8 листов формата А1.

Содержание

Введение

. Анализ методов статистического контроля

.1 Общие технологические схемы производства

.2 Обработка металлов резанием

.2.1 Фрезерование

.2.2 Точение

.2.3 Сверление

.2.4 Шлифование

.2.5 Строгание

.3 Контроль готовой продукции

.4 Понятие о статистических методах качества

.5 История развития статистических методов качества

.6 Простые инструменты контроля качества

.6.1 Контрольный листок

.6.2 Гистограмма

.6.3 Диаграмма разброса

.6.4 Стратификация (расслоение) данных

.6.5 Диаграмма Парето

.6.6 Причинно-следственная диаграмма Исикавы (схема Исикавы)

.6.7 Контрольные карты

.7 «Семь новых инструментов контроля качества»

2. Анализ

технологии производства и оценка качества колёсных пар

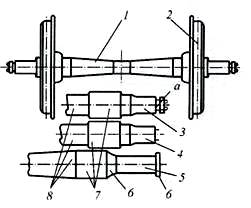

2.1 Производственная

деятельность ОАО «КрЭВРЗ»

2.2 Основные

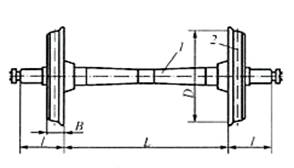

сведения о колёсных парах

2.3 Нормативные

требования к осям и колёсным парам

2.4 Описание

технологического процесса формирования колёсных пар

3. Анализ

качества колёсных пар

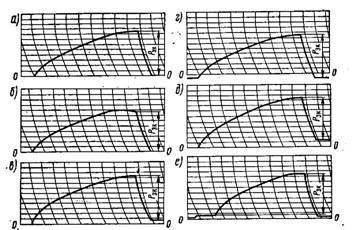

3.1 Исследование

проблем, возникающих при ремонте колёсной пары с помощью Диаграммы Парето

3.2 Исследование

причин возникновения несоответствий с помощью причинно-следственной диаграммы

Исикавы

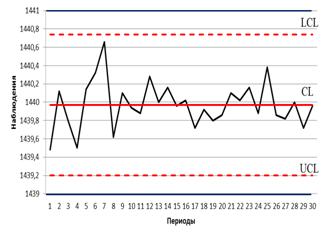

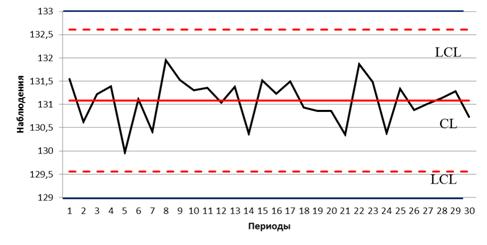

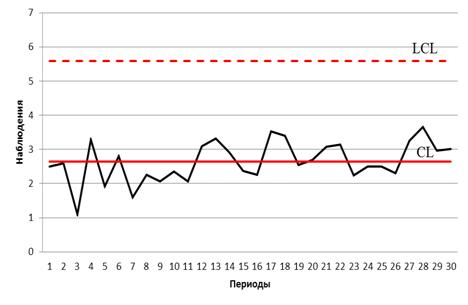

3.3 Анализ стабильности технологического процесса с

помощью

-R -

контрольных карт

-R -

контрольных карт

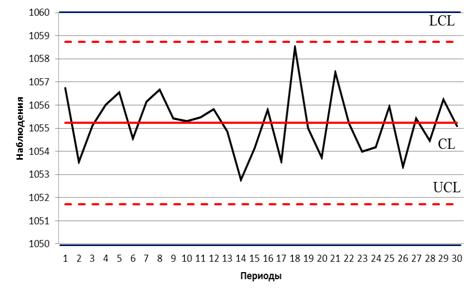

3.4 Оценка настроенности и стабильности технологического

процесса

3.4.1 Оценка настроенности и стабильности технологического процесса по

показателю межбандажное расстояние

.4.2 Оценка настроенности и стабильности технологического процесса по

показателю диаметр колёс по кругу катания

.4.3 Оценка настроенности и стабильности технологического процесса по

показателю ширина обода колёс

4. Мероприятия

по улучшению качества

5. Безопасность

и экологичность проекта

.1 Безопасность проекта

.1.1 Анализ опасных и вредных производственных факторов производства

.2 Общая характеристика опасности производства

.3 Производственная безопасность

.4 Производственная санитария

.5 Пожарная безопасность

.6 Экологичность проекта

.6.1 Охрана атмосферного воздуха

.6.2 Охрана естественных водоёмов и рациональное использование водных

ресурсов

.6.3 Утилизация отходов, защита почвы от загрязнения

.7 Безопасность в чрезвычайных ситуациях

. Экономическая часть

.1 Расчёт затрат на замену микрометра

.1.1 Расчет единовременных затрат на замену микрометра

.1.2 Расчет текущих годовых издержек на эксплуатацию микрометра

.2 Расчет затрат на разработку стандарта организации «Статистические

методы контроля» на ОАО «КрЭВРЗ»

Заключение

Библиографический список

Приложения

Введение

В современном мире чрезвычайно важное значение приобретает

проблема качества продукции. От её успешного решения в значительной степени

зависит благополучие любой организации, любого поставщика. Продукция более

высокого качества существенно повышает шансы поставщика в конкурентной борьбе

за рынки сбыта и, самое важное, лучше удовлетворяет потребности потребителей.

Качество продукции - это важнейший показатель конкурентоспособности

предприятия.

Качество продукции закладывается в процессе научных

исследований, конструкторских и технологических разработок, обеспечивается

хорошей организацией производства и, наконец, оно поддерживается в процессе

эксплуатации или потребления. На всех этих этапах необходимо осуществлять

своевременный контроль и получать достоверную оценку качества продукции.

Для уменьшения затрат и достижения уровня качества,

удовлетворяющего потребителя необходимы методы, направленные не на устранение

дефектов (несоответствий) готовой продукции, а на предупреждение причин их

появления в процессе производства.

Для обеспечения качества при изготовлении изделий из

металла на вагоноремонтных предприятиях - осей колёсных пар, рельс, колёсных

пар, деталей локомотива и других изделий на железнодорожном транспорте и при их

эксплуатации применяются различные методы контроля. Наиболее ответственные

элементы вагонов - оси колёсных пар и колёсные пары. Большие нагрузки, тяжелые

условия и сверхнормативные условия эксплуатации - это факторы, которые приводят

к возникновению усталостных повреждений и дефектов. Также в изделиях

встречаются дефекты заводского происхождения, которые могут явиться источниками

возникновения развивающихся в процессе эксплуатации усталостных повреждений.

Выполнение контроля с помощью различных методов

статистического контроля при ремонте и техническом освидетельствовании изделий

позволит выявить причины возникновения тех или иных дефектов, что существенно

увеличит эксплуатационный ресурс вагонов и, что самое главное, предотвратит

возникновение опасных аварийных ситуаций, обеспечивая при этом безопасность и

бесперебойность пассажирских перевозок.

1. Анализ методов статистического контроля

.1 Общие технологические схемы производства

Объективной основой формирования структуры и способа

действия любого предприятия является жизненный цикл продукции и технологическая

цепь производства. Жизненный цикл продукции включает следующие стадии:

исследование и проектирование продукции и технологии, изготовление, обращение

(складирование, транспортирование, сбыт), эксплуатация (потребление) и

утилизация [45].

Основной завершающей стадией в технологических схемах

производства деталей является обработка металлов механическими методами.

Механическая обработка представляет собой сложный производственный процесс, при

котором осуществляется изменение формы металлических заготовок и изготовление

деталей.

Процессы механической обработки металлов делятся на

две группы:

) обработка со снятием металла;

) обработка без снятия металла.

К методам механической обработки без снятия материала

относятся: прокатка, прессование, волочение, ковка и штамповка. Как правило, это

черновые операции, предполагающие дальнейшую обработку заготовок

резанием с целью получения детали требуемых размеров и

класса шероховатости. Эта группа методов обработки представляет собой различные

виды обработки металлов давлением в пластическом состоянии.

Прокатка металлов является таким видом пластической

обработки, когда исходная заготовка обжимается вращающимися валками прокатного

стана в целях уменьшения поперечного сечения заготовки и придания ей заданной

формы. Существуют следующие способы прокатки:

) продольная;

) поперечная;

) поперечно-винтовая (косая).

При продольной прокатке деформирование заготовки

осуществляется между вращающимися в разные стороны валками. Оси прокатных

валков и обрабатываемой заготовки параллельны (или пересекаются под небольшим

углом). Оба валка вращаются в одном направлении, а заготовка круглого сечения -

в противоположном. В процессе поперечной прокатки обрабатываемая заготовка

удерживается в валках с помощью специального приспособления. Обжатие заготовки

по диаметру и придание ей требуемой формы сечения обеспечиваются

соответствующей профилировкой валков и изменением расстояния между ними. Данным

способом производят изделия, представляющие собой тела вращения (шары, оси,

шестерни и др.).

Поперечно-винтовая или косая прокатка выполняется во

вращающихся в одном направлении валках, установленных в прокатной клети под

некоторым углом друг к другу. Станы косой прокатки используют при производстве

труб, главным образом для прошивки слитка или заготовки в гильзу. В момент соприкосновения

металла с вращающимися валками, имеющими наклон к оси обрабатываемой заготовки,

возникают силы, направленные вдоль оси заготовки, и силы, направленные по

касательной к ее поперечному сечению. Совместное действие этих сил обеспечивает

вращение, втягивание обрабатываемой заготовки в суживающуюся щель и

деформирование.

Хотя сортамент прокатных изделий весьма обширен, все

же представляется возможным весь прокат разбить на следующие основные четыре

группы: сортовой, листовой, трубы, специальные виды проката (бандажи, колеса,

периодические профили и пр.). Наиболее разнообразной является группа сортового

проката, который подразделяется на простые и фасонные профили. Прокат в виде

круга, квадрата, полос плоского сечения относится к простым профилям. Прокат

сложного поперечного сечения относится к фасонным профилям. В зависимости от

назначения фасонные профили подразделяются на профили общего или массового

потребления (угловой профиль, швеллеры, двутавровые балки, шестигранные профили

и др.) и профили специального назначения (рельсы железнодорожные широкой и

узкой колеи, рельсы трамвайные, профили сельскохозяйственного машиностроения,

электропромышленности, нефтяной промышленности и др.).

Весь сортовой прокат подразделяется на четыре группы:

сталь крупносортная, среднесортная, мелкосортная и катанка диаметром от 5,5 до

9 мм.

В зависимости от способа производства и толщины

листовой прокат подразделяется на три основных группы: горячекатаные толстые

листы толщиной 4 мм и более, горячекатаные тонкие листы толщиной менее 4 мм и

холоднокатаные листы всех размеров.

К основным операциям любой технологической схемы

производства проката следует отнести: подготовку исходных материалов; нагрев

перед прокаткой (кроме холодной прокатки, когда, однако, часто требуется другая

операция - соответствующая термическая обработка); горячую и холодную прокатку;

калибровку и производство гнутых профилей; отделку с операциями резки, правки,

термической обработки, удаления поверхностных дефектов, травления и пр.

Волочение металла - это протягивание изделия круглого

или фасонного профиля через отверстие волочильного очка (волоку), площадь

выходного сечения которого меньше площади сечения исходного изделия. Волочение

выполняется тяговым усилием, приложенным к переднему концу обрабатываемой

заготовки. Данным способом получают проволоку всех видов, прутки с высокой

точностью поперечных размеров и трубы разнообразных сечений.

Изделия, полученные волочением, обладают высоким

качеством поверхности и высокой точностью размеров поперечного сечения. Если

изделию требуется придать в основном эти характеристики, то такой вид обработки

называют калибровкой.

Волочение чаще всего выполняют при комнатной

температуре, когда пластическую деформацию большинства металлов сопровождает

наклеп. Это свойство в совокупности с термической обработкой, используют для

повышения некоторых механических характеристик металла.

Волочение выгодно отличается от механической обработки

металла резанием (строганием), фрезерованием, обточкой, так как при этом

отсутствуют отходы металла в виде стружки, а сам процесс заметно

производительнее и менее трудоемок.

Термическая обработка металла перед волочением снимает

наклеп, придает металлу необходимые пластические свойства, обеспечивает

получение наиболее оптимальной структуры. Поэтому термическую обработку

выбирают такой, чтобы в сочетании с пластической деформацией она обеспечивала

максимальные механические и другие характеристики обрабатываемого изделия.

При производстве проволоки и прутков волочением

большое внимание уделяют подготовке поверхности продукта обработки перед

волочением. Удаление окалины в калибровочных и волочильных цехах производят

механическим, химическим и электрохимическим способами, а также комбинациями

этих способов.

Для регламентации технологических операций составляются

технологические карты, в которых расписан весь технологический процесс по

подготовке металла к волочению, маршрут волочения, способы начальной,

промежуточной и окончательной термических обработок, операций отделки и пр. Так

как маршрут волочения представляет собой последовательность изменения размеров

поперечного сечения исходного материала на волочильном стане, а на одной

установке обычно получают изделия с различными размерами поперечного сечения,

то для каждого из них должен быть свой маршрут волочения.

Прессование металла - это вытеснение с помощью

пуансона металла исходной заготовки (чаще всего цилиндрической формы),

помещенной в контейнер, через отверстие матрицы.

Этот способ пластической обработки находит широкое

применение при деформировании как в горячем, так и в холодном состоянии

металлов, имеющих не только высокую податливость, но и обладающих значительной

природной жесткостью, а также в одинаковой мере применим для обработки

металлических порошков и неметаллических материалов.

Процесс прессования выполняется в условиях

неравномерного всестороннего сжатия металла, что положительно сказывается на

увеличении его пластичности. Поэтому прессованием можно обрабатывать металлы и

сплавы с низкой природной пластичностью. Однако трехосное сжатие вызывает

необходимость значительных усилий при обработке. Поэтому прессование требует

повышенного расхода энергии на единицу объема деформируемого тела.

Ковка и штамповка металла включает такие процессы

получения изделий, как ковка, объемная горячая штамповка и штамповка листового

и пруткового материала в холодном состоянии.

При ковке деформирование заготовки осуществляется с

помощью универсального подкладного инструмента или бойков. Бойки чаще всего

бывают плоскими, однако применяют вырезные и закругленные бойки. Нижний боек

обычно неподвижен, верхний совершает возвратно-поступательное движение. В

результате многократного и непрерывного воздействия инструмента заготовка

постепенно приобретает необходимую форму и размеры.

При объемной штамповке придание заготовке заданной

формы и размеров осуществляется путем заполнения металлом рабочей плоскости

штампа.

Листовая штамповка является таким видом пластической

обработки металла, когда для получения деталей типа колпачков, втулок и других

в качестве исходного материала используют лист или ленту. При этом обработка

выполняется без значительного изменения толщины заготовки.

Данными способами получают весьма разнообразные по

форме и размерам изделия из металла, пластмасс и других материалов с различными

степенью точности размеров, механическими и другими характеристиками и

качеством поверхности. Поэтому ковочно-штамповочное производство находит

широкое применение в машиностроении и приборостроении, в производстве предметов

народного потребления и других отраслях народного хозяйства. Получение изделий

ковкой и штамповкой позволяет максимально приблизить исходную форму заготовки к

форме и размерам готовой детали и тем самым уменьшить или полностью исключить

дорогостоящие операции с потерей металла в стружку [45].

.2 Обработка металлов резанием

Обработка резанием является универсальным методом

размерной обработки. Этот метод позволяет обрабатывать поверхности деталей

различной формы и размеров с высокой точностью из наиболее используемых

конструкционных материалов. Он обладает малой энергоемкостью и высокой

производительностью. Вследствие этого обработка резанием является основным,

наиболее используемым в промышленности процессом размерной обработки деталей.

К основным методам механической обработки металла

резанием относятся: фрезерная, токарная, сверление, шлифование, строгание [45].

Существует большое разнообразие типов и моделей

металлорежущих станков. Они различаются по виду технологических процессов,

осуществляемых на данном станке, типу применяемых инструментов, степени чистоты

обрабатываемой поверхности, конструктивным особенностям, степени автоматизации,

числу важнейших рабочих органов станка.

По виду обработки и виду режущего инструмента станки

называются токарными, сверлильными, фрезерными, шлифовальными и т. д.

В зависимости от чистоты обработанной поверхности

станки делят на обдирочные, чистовые, отделочные, доводочные, а по

конструктивным особенностям - на горизонтальные и вертикальные. По степени

автоматизации станки делят на автоматы, полуавтоматы, станки с программным

управлением.

По числу рабочих органов станка (шпинделей, суппортов)

различают сверлильные одношпиндельные, сверлильные многошпиндельные, токарные

односуппортные, многосуппортные и т. п.

Все металлорежущие станки в зависимости от

специализации делят на следующие группы:

) Универсальные, применяемые для обработки

различных по форме и размерам поверхностей на деталях многих наименований.

Универсальные станки используются в штучном и отчасти в мелкосерийном

производствах и в ремонтных цехах.

) Специализированные, применяемые для обработки

различных поверхностей на деталях одного наименования или немногих

наименований, сходных по конфигурации, но различных размеров, например

ступенчатых валиков, колес подшипников качения, шкивов и т. п. Специализированные

станки используются, главным образом, в серийном производстве.

) Специальные, применяемые для обработки одних

деталей, как, например, обточки шеек коленчатых валов, для обточки фасонного

профиля реборд вагонных колес и т. п.

Кроме этого, в зависимости от веса и размеров станки

классифицируют на:

- легкие станки, применяемые для

обработки деталей приборов, часов, швейных машин;

- средние станки весом до 10 т,

применяющиеся, главным образом, в среднем машиностроении;

- крупные станки весом от 10 до 30 т (за

исключением внутри-шлифовальных, шлифовально-притирочных и зубообрабатывающих,

для которых предельный вес составлят 20 т);

- тяжелые станки весом от 30 до 100 т и

особо тяжелые или уникальные (свыше 100 т).

.2.1 Фрезерование

Фрезерование - это метод обработки металла фрезами.

Фрезерованием в большинстве случаев обрабатываются плоские или фасонные

линейчатые поверхности. Фрезерование ведется многолезвийными инструментами -

фрезами [45].

Фреза представляет собой тело вращения, у которого

режущие зубья расположены на цилиндрической или на торцовой поверхности. В

зависимости от этого фрезы соответственно называются цилиндрическими или

торцовыми, а само выполняемые ими фрезерование - цилиндрическим или торцовым.

Главное движение придается фрезе, движение подачи обычно придается

обрабатываемой детали, но может придаваться и инструменту - фрезе. Чаще всего

оно является поступательным, но может быть вращательным или сложным.

Процесс фрезерования отличается от других процессов

резания тем, что каждый зуб фрезы за один ее оборот находится в работе

относительно малый промежуток времени. Большую часть оборота зуб фрезы

проходит, не производя резания. Это благоприятно сказывается на стойкости фрез.

Другой отличительной особенностью процесса фрезерования является то, что каждый

зуб фрезы срезает стружку переменной толщины.

Фрезерование может производиться двумя способами:

против подачи и по подаче. Встречное фрезерование является основным. Попутное

фрезерование целесообразно вести лишь при обработке заготовок без корки и при

обработке материалов, склонных к сильному обработочному упрочнению, так как при

фрезеровании против подачи зуб фрезы, врезаясь в материал, довольно

значительный путь проходит по сильно наклепанному слою. Износ фрез в этом

случае протекает излишне интенсивно.

При работе торцовыми или концевыми фрезами различают

симметричное и несимметричное резание. При симметричном резании ось фрезы

совпадает с плоскостью симметрии обрабатываемой поверхности, а при

несимметричном - не совпадает.

.2.2 Точение

Точение - это обработка резанием наружных и внутренних

поверхностей вращения. Основными видами работ, выполняемых при точении,

являются: обработка цилиндрических, конических, фасонных, торцовых

поверхностей, уступов; вытачивание канавок; отрезание частей заготовки;

обработка отверстий сверлением, растачиванием, зенкерованием, развертыванием;

нарезание резьбы; накатывание. Вращательное движение заготовки называют главным

движением резания, а поступательное движение режущего инструмента - движением

подачи. Различают также вспомогательные движения, которые не имеют

непосредственного отношения к процессу резания, но обеспечивают

транспортирование и закрепление заготовки на станке, его включение и изменение

частоты вращения заготовки или скорости поступательного движения инструмента и

другие [45].

Разновидности точения: обтачивание - обработка

наружных поверхностей; растачивание - обработка внутренних поверхностей;

подрезание - обработка плоских торцевых поверхностей; резка - разделение

заготовки на части или отделение готовой детали от заготовки.

На токарных станках обрабатываются детали типа тел

вращения: валы, зубчатые колеса, шкивы, втулки, кольца, муфты, гайки и др.

Инструменты, применяемые для выполнения токарных работ, называются режущими.

При точении используются различные режущие инструменты: резцы, сверла, зенкеры,

развертки, метчики, плашки, резьбонарезные головки и другие.

Обрабатываемость металлов точением зависит от их

химического состава, структуры, механических и физических свойств. При черновом

точении обрабатываемость оценивают скоростью инструмента при соответствующей

скорости и силе резания, а при чистовой - шероховатостью поверхности, точностью

обработки и стойкостью инструмента.

Обрабатываемость металлов определяют методами,

основанными на оценке изменений стойкости режущего инструмента при различных

скоростях резания. Допустимую скорость резания как критерий оценки

обрабатываемости применяют наиболее часто, так как скорость резания оказывает

весьма существенное влияние на производительность, а следовательно, и на

себестоимость обработки. Считается, что лучшую обрабатываемость имеет тот

металл, который при прочих равных условиях, допускает более высокую скорость

резания. На токарных станках обрабатывают такие конструкционные материалы, как

чугун, сталь, цветные металлы и их сплавы, пластмассы [45].

Токарная обработка металлов, основанная на удалении

припуска и превращении его в стружку, определяется понятием резание металла.

Для успешной токарной работы необходимо, чтобы процесс резания протекал

непрерывно и быстро. Форма обрабатываемой детали обеспечивается, с одной

стороны, относительным движением заготовки и инструмента, с другой - геометрией

инструмента.

Резец является основным инструментом, применяемым при

токарных работах. Он представляет собой стержень прямоугольного (иногда

круглого) сечения и состоит из рабочей части и корпуса. Рабочая часть резца

является режущей частью, на которой находится лезвие инструмента. Корпус резца

служит для установки и крепления инструмента на станке. Рабочая часть резца

имеет переднюю поверхность, главную и вспомогательную задние поверхности,

главную и вспомогательную режущие кромки, вершину лезвия и радиус скругления

режущей кромки. Передней поверхностью называется поверхность лезвия,

контактирующая при резании со стружкой. Задними поверхностями называются

поверхности лезвия, контактирующие при резании с поверхностями заготовки. Одна

из них называется главной поверхностью и расположена в направлении подачи

резца, а другая - вспомогательной задней поверхностью. Режущая кромка лезвия

образуется пересечением передней и задней поверхностей лезвия. Одна из них

называется главной режущей кромкой, так как формирует большую сторону сечения

срезаемого слоя, а другая - вспомогательной режущей кромкой, так как формирует

меньшую сторону сечения срезаемого слоя. Вспомогательных режущих кромок может

быть одна или две.

Токарные станки бывают следующих видов:

) Токарно-винторезный станок - служит для

токарной обработки методом точения наружных поверхностей и торцов деталей с

помощью резцов, а также сверление отверстий в деталях с центральной осью

вращения, зенкерование, развёртывание, тонкого растачивания отверстий нарезания

всех вдов наружных и внутренних резьб с помощью резцов - мётчиков и плашек.

Станок используется в единичном и мелкосерийном производствах, т.к. он

широкоуниверсальный.

) Токарно-карусельный станок. Он относится к

классу средних и тяжёлых станков, которые служат для обработки деталей

диаметром от 500 мм и выше, массой от 50 до 100 кг. Карусельные станки делятся

на одностоечные и двухстоечные.

.2.3 Сверление

Сверление - весьма распространенный способ получения в

обрабатываемой заготовке сквозных или глухих отверстий, а также рассверливания

уже имеющихся отверстий. Режущим инструментом при сверлении являются сверла

[45].

К сверлильным станкам относят собственно сверлильные и

расточные станки.

Станки сверлильной группы разделяют на

вертикально-сверлильные, радиально-сверлильные, одно- и многошпиндельные

полуавтоматы, координатно-расточные, алмазно-расточные, горизонтально-сверлильные

для глубокого сверления, расточные и специальные.

Различают обычное и глубокое сверление. При обычном

сверлении и для получения сквозных или глухих отверстий применяют спиральные

сверла с коническими или цилиндрическими хвостовиками. Первые закрепляют в

шпинделе станка непосредственно или при помощи переходных конусных втулок,

вторые - при помощи двух- и трехкулачковых патронов.

В зависимости от величины партии обрабатываемых

деталей сверление производят по разметке или в кондукторах.

Сверление по разметке применяют при небольших партиях

обрабатываемых деталей и при выполнении ремонтных работ, когда затраты на

изготовление кондуктора не окупаются. В этом случае точность обработки

получается меньшей (не выше 5-го класса). При сверлении по разметке в

зависимости от формы и размеров деталей их устанавливают и зажимают либо

непосредственно на столе станка, либо в приспособлениях. Чаще всего применяют

машинные тиски, призмы и угольники, укрепляемые на столе станка.

При обработке больших партий деталей производит

сверление и кондукторах - специальных приспособлениях, изготовляемых по форме

обрабатываемой детали. Кондукторы позволяют вести сверление без предварительной

разметки детали и получать более высокую точность обработки (до 4-гo класса).

Перед сверлением производится наладка станка

(установка и проверка инструмента, укрепление обрабатываемых деталей и т. д.) и

его настройка (выбор числа оборотов шпинделя и подачи).

1.2.4 Шлифование

Шлифование - процесс резания при помощи абразивного

инструмента - круга, обеспечивающего высокую точность и чистоту обработанной

поверхности. В ряде случаев шлифование применяют как метод предварительной

обработки поверхностей при обдирке литья, поковок, проката, а также при

разрезке заготовок из прутка [45].

Шлифовальный круг представляет собой пористое тело,

состоящее из большого количества мелких зерен. Эти зерна соединены между собой

особым веществом, которое называется связкой. Твердые материалы, из которых

образованы зерна шлифовального круга, называются абразивными материалами.

Процесс шлифования состоит в том, что шлифовальный круг снимает с детали тонкий

слой металла (стружку) острыми гранями своих абразивных зерен.

К особенностям процесса шлифования следует отнести:

) высокую скорость резания;

) сильное размельчение и своеобразный характер

снимаемой стружки;

) невыгодную геометрию режущих зерен шлифовального

круга;

) высокое нагревание обрабатываемой поверхности и

стружки.

Поверхности, обрабатываемые шлифованием, могут быть

простыми и сложными. К простым относятся наружная и внутренняя цилиндрическая

поверхность и плоскость, к сложным - винтовая, эвольвентная и некоторые другие

поверхности.

Для осуществления процесса шлифования необходимо,

чтобы деталь и абразивный инструмент имели соответствующие относительные движения.

В машиностроении наиболее часто применяются следующие виды шлифования: круглое

наружное, круглое внутреннее и плоское.

К круглому наружному шлифованию относятся:

а) шлифование с продольной подачей;

б) шлифование врезанием;

в) бесцентровое шлифование с продольной подачей;

г) бесцентровое шлифование врезанием.

Для осуществления круглого наружного шлифования с

продольной подачей необходимы следующие движения: вращение шлифовального круга,

или главное движение резания; вращение детали вокруг своей оси - круговая

подача детали; прямолинейное возвратно-поступательное движение детали (или

шлифовального круга) вдоль оси детали - продольная подача; поперечное

перемещение шлифовального круга на деталь или, наоборот, детали на круг -

поперечная подача, или подача на глубину шлифования. При шлифовании с

продольной подачей этот вид подачи используется периодически, в конце каждого

двойного хода детали.

Круглое наружное шлифование врезанием отличается от

первого способа шлифования тем, что высота применяемого при этом шлифовального

круга берется равной длине шлифования детали или несколько больше ее. Поэтому

здесь отпадает необходимость в продольной подаче. Поперечная подача применяется

непрерывно в течение всего процесса шлифования. Таким образом, для выполнения наружного

шлифования врезанием необходимы следующие движения: вращение шлифовального

круга, вращение детали вокруг своей оси, или ее круговая подача, и непрерывная

поперечная подача шлифовального круга.

Бесцентровое шлифование представляет собой

разновидность наружного круглого шлифования. Шлифуемая деталь помещается на

опорном ноже между кругами - рабочим и подающим, или ведущим. Для осуществления

процесса бесцентрового шлифования необходимы следующие движения: вращение

шлифовального и подающего кругов, круговая и продольная подачи. Вращением

подающего круга шлифуемой заготовке сообщается вращение и продольная подача,

для получения которой ведущий круг устанавливают под небольшим углом к оси

шлифующего круга.

Круглое внутреннее шлифование - шлифование с продольной

подачей шлифовального круга или заготовки и шлифование врезанием. Для этого

способа шлифования необходимы те же движения, что и при круглом наружном

шлифовании с продольной подачей: вращение шлифовального круга, круговая подача

заготовки, продольная подача заготовки или круга, поперечная подача

шлифовального круга. Круглое бесцентровое внутреннее шлифование осуществляют

без закрепления заготовки.

Плоское шлифование делят на две группы: шлифование

периферией круга и шлифование торцом круга. Для осуществления плоского

шлифования необходимы следующие движения: а) главное движение резание -

вращение шлифовального круга; б) движение подачи шлифуемой заготовки; в)

движение поперечной подачи детали или шлифовального круга в направлении,

перпендикулярном движению подачи; г) движение шлифовального круга на заготовку

или заготовки на шлифовальный круг - подача на глубину шлифования. В том

случае, когда высота шлифовального круга больше ширины шлифуемой заготовки,

поперечная подача отсутствует.

.2.5 Строгание

Строгание - процесс обработки материалов резанием со

снятием стружки, который осуществляется с помощью относительных

возвратно-поступательных движений инструмента или же изделия. Основное движение

выполняет изогнутый строгальный резец, а вот движение подачи - заготовка [45].

Заготовки на строгальных станках поддают обработке при

помощи строгальных резцов, которые делятся по нескольким критериям: по

назначению (фасонные, проходные, отрезные и подрезные), по форме стержня

(прямые, изогнутые), а также по расположению элементов головки (правые и

левые).

Строгальные резцы бывают прямыми и изогнутыми. Прямые

достаточно просты в изготовлении, однако, они менее виброустойчивы в сравнении

с изогнутыми резцами. Именно поэтому их применяют при сравнительно малых

вылетах. В случае работы с большими вылетами рекомендуется использовать

изогнутые резцы, которые получили достаточно широкое применение в

промышленности. В процессе строгания резец изгибается под действием усилий

резания. При изгибе прямого резца его режущая часть углубляется в материал

заготовки, после чего резец работает с заеданием, что понижает качество

обработки, а также дополнительно нагружает инструмент. При изгибе изогнутого

инструмента (резца) его часть, которая режет, отходит от заготовки, после чего

срезает наименьший слой металла. Это все обеспечивает более спокойное

протекания самого процесса резания, особенно при резких колебаниях усилий

резания, которые вызываются изменениями сечения слоя, который срезается, а

также изменениями свойств обрабатываемого материала.

Чтобы обработать металлы строганием применяют

разнообразные станки: кромкострогальные, поперечно- и продольно-строгальные,

строгально-долбежные и прочие. Немаловажный параметр таких станков - скорость

резания, которая равняется скорости движения резца или же изделия. При этом

виде обработки на продольно-строгальных станках основополагающее движение

задается заготовке, а движение подачи - инструменту, то есть, резцу. В процессе

строгания на поперечно-строгальных станках, а также обработке заготовок на

долбежных станках основное движение отведено резцу, а подача - заготовке или же

резцу. Чтобы более полно использовать мощность станка применяют многорезцовое

строгание. Высокопроизводительно чистовое строгание производится при помощи

широких строгальных резцов, которые оснащены пластинами из твердых сплавов:

данный процесс ведется большими подачами - до 20 мм (двойной ход) и больше.

Недостатки строгания: удар резца в начале всякого

рабочего хода, а также холостой ход, что понижает стойкость инструмента и

результативность самой обработки.

Строгание - это прерывистый процесс, удаление

материала происходит только лишь при прямом ходе рабочего инструмента.

Прерывистое резание в процессе строгания вызывает ударное врезание инструмента

в материал самой заготовки, что приводит к динамическим нагрузкам высокого

уровня. Именно поэтому при строгании применяются массивные быстрорежущие

инструменты, а также низкие скорости резания. Холостые ходы определяют

достаточно низкую производительность процесса обработки.

На строгальных станках отделывают плоские поверхности,

пазы, уступы, фасонные линейные поверхности и рифления. Поперечно-строгальные

станки используются в серийном, а также в единичном производстве. Строгание

широко применяется при изготовлении плит и рам, для обрабатывания направляющих

станин станков, кромок листов и направляющих штанг.

.3 Контроль готовой продукции

Контроль качества продукции является составной частью

производственного процесса и направлен на проверку её соответствия

установленным требования в процессе изготовления, потребления или эксплуатации.

Суть контроля качества продукции на предприятии

заключается в получении информации о состоянии объекта и сопоставлении

полученных результатов с установленными требованиями, зафиксированными в

чертежах, стандартах, договорах поставки, технических заданиях, технических

условиях и других документах [28].

Контроль предусматривает проверку продукции в самом

начале производственного процесса и в период эксплуатационного обслуживания,

обеспечивая в случае отклонения от регламентированных требований качества,

принятие корректирующих мер, направленных на производство продукции надлежащего

качества, надлежащее техническое обслуживание во время эксплуатации и полное

удовлетворение требований потребителя. Таким образом, контроль продукции

включает в себя такие меры на месте ее изготовления или на месте ее

эксплуатации, в результате которых допущенные отклонения от нормы требуемого

уровня качества могут быть исправлены еще до того, как будет выпущена дефектная

продукция или продукция, не соответствующая техническим требованиям.

Недостаточный контроль на этапе изготовления серийной продукции ведет к

возникновению финансовых проблем и влечет за собой дополнительные издержки

[47].

Производственный контроль качества включает в себя:

- входной контроль сырья, основных и

вспомогательных материалов, полуфабрикатов, комплектующих изделий,

инструментов;

- пооперационный (межоперационный)

контроль продукции и соблюдения установленного технологического режима;

- систематический контроль состояния

оборудования, машин, режущего и измерительного инструмента,

контрольно-измерительных приборов и др.;

- контроль моделей и опытных образцов;

- приёмочный контроль готовой продукции

(деталей, сборочных единиц, узлов, блоков, изделий).

Входной, межоперационный и приёмочный контроль

подвергаются выборочным и сплошным методам контроля [47].

Сплошной контроль применяется в тех случаях, когда

технологический процесс не обеспечивает достаточной стабильности заданных

размеров и других параметров качества продукции; при неоднородности качества

материалов или комплектующих изделий; после технологических операций, от

которых в значительной мере зависят точность или другие качественные показатели

изделия (например, после чистового шлифования направляющих станины

прецизионного станка, после растачивания отверстий под подшипники в корпусе

редуктора и т. п.) а также при проверке сложной или точной готовой продукции.

При сплошном контроле проверяется каждая единица

продукции в партии. Такой контроль возможен только при использовании

неразрушающих методов испытаний. Результаты сплошного контроля отличаются

достаточной достоверностью. Однако такой контроль длителен, требует большого

штата контролеров и значительных затрат.

При выборочном контроле особое значение имеет

определение оптимальной выборки - количества проверяемых деталей из каждой

партии.

При обычном выборочном контроле ее размер определяется

на основании анализа ряда выборок из различных партий данного наименования

детали без расчетного обоснования. Для более точного и обоснованного

определения размера выборки (при котором учитывается точность проверяемого

параметра, состояние оборудования и оснастки, квалификация рабочего и другие

факторы, определяющие качество работы) применяется статистический метод

контроля, при котором количество деталей из партии, подлежащих проверке,

определяется расчетным путем. Статистический контроль применяется главным

образом при проверке крупных партий деталей.

Выборочный метод контроля обработанных деталей может

обеспечить достаточную информацию об их качестве лишь при хорошо налаженном и

стабильном технологическом процессе.

.4 Понятие о статистических методах качества

Статистические методы контроля - это основа внедрения

всеобщего руководства качеством. Всеобщее руководство качеством (TQM) - это

подход к руководству организацией, нацеленный на качество, основанный на

участии всех ее членов и направленный на достижение долгосрочного успеха путем

удовлетворения требований потребителя и выгоды для членов организации и общества

[32].

Одним из важнейших положений TQM является принятие

решений на основе фактов. Совершенствование качества продукции и процессов

требует внимательной и усердной работы персонала предприятия по выявлению

причин дефектов (отклонений от документации) и их устранению. Для этого

необходимо организовать поиск фактов, характеризующих несоответствия, в

подавляющем большинстве которыми являются статистические данные, разработать

методы анализа и обработки данных, выявить коренные причины дефектов и разработать

мероприятия по их устранению с наименьшими затратами [39].

Проблемами сбора, обработки и анализа информации

занимается математическая статистика, которая включает в себя большое

количество не только известных методов, но и современных инструментов анализа и

выявления дефектов. К таким методам можно отнести корреляционный и

регрессионный анализы, проверку статистических гипотез, факторный анализ,

анализ временных рядов, анализ безотказности и т.д.

Большое распространение в управлении качеством (под

влиянием японских специалистов) получили семь простых методов, применение

которых не требует высокой квалификации персонала и позволяет охватить анализ

причины большинства возникающих на производстве дефектов [32].

Понятие «управление качеством» как наука возникло в

конце 19-го столетия, с переходом промышленного производства на принципы

разделения труда. Принцип разделения труда потребовал решения проблемы

взаимозаменяемости и точности производства. Для этого при ремесленном способе

производстве продукции обеспечение точности готового продукта производилось по

образцам или методами подгонки сопрягаемых деталей и узлов. Учитывая

значительные вариации параметров процесса, становилось ясно, что нужен критерий

качества производства продукции, позволяющий ограничить отклонения размеров при

массовом изготовлении деталей.

В качестве такого критерия Фредериком Тейлором были

предложены интервалы, устанавливающие пределы отклонений параметров в виде

нижних и верхних границ. Поле значений такого интервала стали называть допуском.

Установление допуска привело к противостоянию

интересов конструкторов и производственников: одним ужесточение допуска

обеспечивало повышение качества соединения элементов конструкции, другим -

создавало сложности с созданием технологической схемы, обеспечивающей требуемые

значения вариаций процесса. Очевидно также, что при наличии разрешённых границ

допуска у изготовителей не было мотивации «держать» показатели (параметры)

изделия как можно ближе к номинальному значению параметра, это приводило к выходу

значений параметра за пределы допуска.

В то же время (начало 20-х годов прошлого столетия)

некоторых специалистов в промышленности заинтересовало, можно ли предсказать

выход параметра за пределы допуска. И они стали уделять основное внимание не

самому факту брака продукции, а поведению технологического процесса, в

результате которого возникает этот брак или отклонение параметра от

установленного допуска. В результате исследования вариабельности

технологических процессов появились статистические методы управления

процессами. Родоначальником этих методов был Уолтер Эндрю Шухарт.

Одновременно с этим большое внимание уделялось

разработке теории выборочного контроля продукции. Первые работы в этой области

появились в конце 20-х годов в США, автором их был Г. Додж, ставший в

последствие известным американским учёным [32].

С момента зарождения статистических методов контроля

качества специалисты понимали, что качество продукции формируется в результате

сложных процессов, на результативность которых оказывает влияние множество

материальных факторов и ошибки работников. Поэтому для обеспечения требуемого

уровня качества нужно уметь управлять всеми влияющими факторами, определять

возможные варианты реализации качества, научиться его прогнозировать и

оценивать потребность объектов того или иного качества.

В послевоенное время и в США, и в Европе появились

национальные стандарты по качеству. Центральная роль в разработке нормативных

документов в области качества принадлежит Международной организации по

стандартизации (ISO). Начиная с 90-х годов, идеи теории вариаций,

статистического управления процессами овладели не только

специалистами-математиками, но и стали неотъемлемыми инструментами менеджеров и

работников служб качества.

Большой толчок дальнейшему развитию принципов

управления качеством дал японский учёный Г. Тагути. Он предложил учитывать

вариации свойств продукции на разных этапах её разработки, что для менеджмента

качества явилось революционной идеей. По Тагути нужно было установить те

сочетания параметров изделий и процессов, которые приводили к минимуму вариаций

процессов. Эти процессы, которые стали называть робастными, были устойчивы к

вариациям входных параметров процессов [32].

Используемые в сегодняшней практике предприятий

статистические методы можно подразделить на следующие категории:

методы высокого уровня сложности, которые используются

разработчиками систем управления предприятием или процессами. К ним относятся

методы кластерного анализа, адаптивные робастные статистики и др.;

методы специальные, которые используются при

разработке операций технического контроля, планировании промышленных

экспериментов, расчётах на точность и надёжность и т.д.;

методы общего назначения, в разработку которых большой

вклад внесли японские специалисты. К ним относятся «Семь простых методов» (или

«Семь инструментов качества»), включающие в себя контрольные листки, метод

расслоения, графики, диаграммы Парето, диаграммы Исикавы, гистограммы,

контрольные карты [35].

.5 История развития статистических методов качества

Первое восприятие статистических методов качества в

виде выборки имеет многовековую историю. Выборка - одна или несколько

выборочных единиц, взятых из генеральной совокупности и предназначенных для

получения информации о ней [28]. Ещё несколько столетий тому назад покупатели

зерна и хлопка проверяли свойства товара, прокалывая мешки с зерном или

хлопком, чтобы взять пробу. Можно допустить, что в те времена не было научного

расчёта взятия проб, и следует предположить, что это было делом опыта, как

продавцов, так и покупателей товара.

До тех пор пока ремесленник совмещал в себе функции и

производителя, и контролёра (до середины 19-го века), не было проблем с оценкой

качества изготовленной продукции. Всё изменилось с появлением разделения труда.

Рабочие первых фабричных мануфактур, способные выполнять простые операции

процесса, способные выполнять простые операции процесса, не могли отвечать за

качество своего труда, и тем более за качество готовой продукции. Введение

должности контролёра привело к необходимости нормирования функций контроля и со

временем потребовало разработки научного подхода к оценке качества продукции.

Стремление к производству высококачественной продукции привело к развитию на

промышленных предприятиях контрольного аппарата.

Применение статистических методов контроля качества

труда произошло ещё позже - в первой четверти 20-го века. Именно внедрение

статистических методов позволило значительно сократить трудоёмкость операций

контроля и значительно снизить численность инспекторов (контролёров). Первое

применение научных методов статистического контроля было зафиксировано в 1924

году, когда У. Шухарт использовал для определения доли брака продукции

контрольные карты [35].

Уолтер Эндрю Шухарт с 1918 года работал инженером

фирмы «Western Electric» (США). В 1925 году она была преобразована в фирму

«Bell Telephone Laboratories». Шухарт проработал в ней до 1956 года. Основные

его разработки в области статистического контроля внедрялись в первую очередь

на этой фирме. Шухарт переключил внимание с допускового подхода к управлению

качеством на подход, направленный на обеспечение стабильности процессов и

уменьшение их вариаций. Его идеи до настоящего момента сохраняют актуальность.

Кроме того, Шухарт высказал идею непрерывного улучшения качества, предложив цикл

непрерывного улучшения процессов, носящий сегодня название «Цикл Шухарта -

Деминга». В последние годы этот цикл получил дальнейшее развитие под

воздействием Деминга и стал использоваться как инструмент командной работы по

улучшению качества [35].

Одновременно с Шухартом, в той же фирме в середине

20-х годов инженером Г.Ф. Доджем была предложена теория приёмочного контроля,

получившая вскоре мировую известность.

Большой вклад в систему обеспечения качества контроля

в середине 20-го века внесли американские учёные Д. Нойман, Э. Пирсон, Е.

Фишер. Среди их разработок наибольшую известность получила теория проверки

статистических гипотез. Без знания теории ошибок первого и второго рода

невозможна рациональная оценка выбранного метода статистического контроля [39].

Во время второй мировой войны нехватка ресурсов

заставила искать новые методы контроля с возможно малым числом проверяемых

изделий, особенно при разрушающем контроле. В 40-х годах 20-го столетия

американский математик Абрахам Вальд разработал теорию последовательного

анализа и статистическую теорию принятия решений. Применение теории

последовательного анализа было настолько эффективно (расходы на контроль при

прежней вероятности ошибок снижались до 60 % по сравнению с традиционными

методами), что в США она была объявлена секретным документом и опубликована

только после окончания войны.

Большое влияние на становление статистических методов

контроля, как философии качества, оказал американский учёный Эдвард Деминг. В

начале 50-х годов Деминг проводил широкомасштабное обучение японских

специалистов новым методам обеспечения качества, особое внимание при этом

обращая на статистические методы управления качеством. Его деятельность была

настолько успешной, что уже в 60-х годах американцам пришлось уступить японским

фирмам значительную часть рынков сбыта, в том числе и в самих США.

Американское научное влияние на совершенствование

систем обеспечения качества привело к созданию японской научной школы в области

качества, среди представителей которых следует, прежде всего, отметить К.

Исикаву и Г. Тагути, внёсших большой вклад в развитие статистических методов в

управлении качеством. Каору Исикава впервые в мировой практике предложил

оригинальный графический метод анализа причинно-следственных связей, который

получил название «диаграмма Исикавы» [35]. Сегодня практически невозможно найти

такую область деятельности по решению проблемы качества, где бы не применялась

диаграмма Исикавы.

Генити Тагути - известный во второй половине 20-го

века японский специалист в области статистики. Он развивал идеи математической

статистики, относящиеся, в частности, к статистическим методам планирования

эксперимента и контроля качества. Тагути впервые соединил математической

зависимостью экономические затраты и качество, введя понятие функции потерь

качества. Он первым показал, что потери качества имеют место и в поле допуска -

они появляются с момента несовпадения номинального, заданного технической

документацией, значения параметра и значения исследуемой случайной величины.

Заслуга Тагути также в том, что он сумел найти сравнительно простые аргументы и

приёмы, которые сделали робастное планирование эксперимента в области

обеспечения качества реальностью. Невнимание к методам Тагути - одна из причин

серьёзного отставания российских предприятий в области совершенствования

качества процессов и услуг [32].

Внесли свой научный вклад в развитие статистических

методов и советские учёные: В.И. Романовский, Е.Е. Слуцкий, Н.В. Смирнов, Ю.В.

Линник и др. Так, например, Смирнов заложил основы теории непараметрических

рядов, а Слуцкий опубликовал несколько важных работ по статистике связанных

стационарных рядов. Особенно интенсивно в СССР разрабатывались статистические

методы исследования и контроля качества в массовом производстве, методы

планирования эксперимента Юрием Адлером [35].

В 50-70-х годах прошлого столетия на ряде предприятий

оборонного комплекса СССР активно проводились (под влиянием японского опыта по

повышению качества) работы по внедрению систем управления качеством, в которых

статистические методы в области приёмочного контроля и регулирования

технологических процессов занимали важное место в предупреждении дефектов

продукции.

Российский учёный в области качества В.А. Лапидус

опубликовал ряд трудов по теории и практике управления качеством с учётом

вариаций и неопределённости, в которых изложен «принцип распределения

приоритетов», позволяющий оптимально выстроить отношения поставщика и

потребителя с позиции обеспечения качества. Ему же принадлежит новый подход к

управлению качеством, названный «гибким методом статистического управления»,

который математически опирается на теорию нечётных множеств [35].

1.6 Простые инструменты контроля качества

В середине 1960-х годов в Японии получили широкое

распространение кружки качества. Чтобы вооружить их эффективным инструментом

анализа и управления качеством, японские учёные отобрали из всего множества

известных инструментов 7 методов [35].

Эти методы в научно-технической литературе получили

название «Семь инструментов контроля качества» и «Семь основных инструментов

контроля». В дальнейшем их число увеличилось и, поскольку, общим для них

является доступность для всего персонала организации, их стали называть

«простые инструменты контроля качества». Достоинствами этих методов является

простота, наглядность, визуализация, а также эффективность использования без

специальной математической подготовки.

При всей своей простоте эти методы позволяют сохранить

связь со статистикой и дают возможность профессионалам пользоваться

результатами этих методов и при необходимости совершенствовать их. К простым

инструментам контроля качества относятся следующие статистические методы:

контрольный листок, гистограмма, диаграмма разброса, диаграмма Парето,

стратификация (расслоение), диаграмма Исикавы (причинно-следственная

диаграмма), контрольная карта. Эти методы можно рассматривать и как отдельные

инструменты, и как систему методов (различную в различных обстоятельствах).

Применение этих инструментов в производственных

условиях позволяет реализовать важнейший принцип функционирования системы

менеджмента качества (СМК) в соответствии с МС ISO серии 9000 - «принятие

решений, основанное на фактах». Инструменты контроля качества дают возможность

получить эти факты, достоверную информацию о состоянии изучаемых процессов. Перечисленные

инструменты контроля качества используют в основном исполнители (менеджеры)

первой линии для контроля и улучшения конкретных процессов. Причём это могут

быть как производственные, так и бизнес-процессы (делопроизводство, финансовые

процессы, управление производством, снабжением, сбытом и т.п.). Комплексный

характер управления качеством на всех этапах жизненного цикла продукции и

производства является непременным условием Всеобщего управления качеством [32].

Контроль качества состоит в том, чтобы, проверяя

нужным образом подобранные данные, обнаружить отклонение параметров от

запланированных значений при его возникновении, найти причину его появления, а

после устранения причины проверить соответствие данных запланированным

(стандарту или норме). Так реализуется цикл PDCA, или цикл Деминга.

Источником данных при осуществлении контроля качества

служат следующие мероприятия.

. Инспекционный контроль: регистрация данных

входного контроля исходного сырья и материалов; регистрация данных контроля

готовых изделий; регистрация данных инспекционного контроля процесса

(промежуточного контроля) и т.д.

. Производство и технологии: регистрация данных

процесса; повседневная информация о применяемых операциях, регистрация данных

контроля оборудования (неполадки, ремонт, техническое обслуживание); патенты и

статьи из периодической печати и т.д.

. Поставки материалов и сбыт продукции:

регистрация движения через склады (входная и выходная нагрузка); регистрация

сбыта продукции (данные о получении и выплате денежных сумм, контроль срока

поставок) и т.д.

. Управление и делопроизводство: регистрация

прибыли; регистрация возвращенной продукции; регистрация обслуживания

постоянных клиентов; журнал регистрации продажи; регистрация обработки

рекламаций; материалы анализа рынка и т.д.

. Финансовые операции: таблица сопоставления

дебета и кредита; регистрация подсчёта потерь; экономические расчёты и т.д.

Очень редко для заключения о качестве данные

используются в том виде, в каком они были получены. Это бывает только в

случаях, когда возможно прямое сравнение измеренных данных со стандартом. Чаще

при анализе данных проводятся различные операции: находят среднее значение и

стандартное отклонение, оценивают разброс данных и т.д.

Решение той или иной проблемы с помощью простых инструментов

контроля качества обычно производится по следующей схеме.

. Оценка отклонений параметров от установленной

нормы. Выполняется часто с помощью контрольных карт и гистограмм.

. Оценка факторов, явившихся причиной

возникновения проблемы. Проводят расслоение (стратификацию) по зависимостям

между видами брака (дефектами) и влияющими факторами и с помощью диаграммы

разброса исследуют тесноту взаимосвязей, применяют также причинно-следственную

диаграмму.

. Определение важнейших факторов, явившихся

причиной отклонений параметров. Используют диаграмму Парето.

. Разработка мероприятий по устранению

проблемы.

. После внедрения мероприятий - оценка их

эффективности с помощью контрольных карт, гистограмм, диаграмм Парето.

В случае необходимости цикл повторяют до тех пор, пока

проблема не будет решена.

Регистрацию результатов наблюдений выполняют часто с

помощью графиков, контрольных листков и контрольных карт.

Рассмотрим суть и методику применения указанных

простых методов контроля качества.

1.6.1 Контрольный листок

Контрольный листок - это инструмент для сбора данных и

их автоматического упорядочения для облегчения дальнейшего использования

собранной информации [47].

Контрольный листок используется как для регистрации

опытных данных, так и для предварительной их систематизации. Имеются сотни

различных видов контрольных листков. Чаще всего они оформляются в виде таблицы

или графика.

Контрольный листок может фиксировать как

количественные, так и качественные характеристики процесса (место выявленных

дефектов на изделии, виды отказов и др.). Необходимо тщательно спланировать

сбор данных, чтобы избежать ошибок, которые могут исказить представление об

изучаемом процессе. Могут возникать следующие ошибки: недостаточная точность

измерений из-за несовершенства средств или методов измерений, из-за плохой

информированности сборщиков данных, их низкой квалификации или их

заинтересованности в искажении результатов; совмещение измерений, относящихся к

разным условиям протекания процесса; влияние процесса измерений на изучаемый процесс.

Чтобы избежать этих ошибок, нужно соблюдать следующие правила.

) Необходимо установить суть изучаемой проблемы

и поставить вопросы, нуждающиеся в разрешении.

) Следует разработать форму контрольного

листка, позволяющую с минимальными затратами времени и средств получить

достоверную информацию о процессе.

) Необходимо разработать методику измерений,

исключающую получение данных, не учитывающих важные условия протекания

процесса. Например, измерения следует производить на одном виде оборудования

при использовании определённой оснастки, с указанием режимов процесса,

исполнителя, времени и места протекания процесса. Это позволит в дальнейшем

учесть влияние этих факторов на процесс.

) Необходимо выбрать сборщика данных,

непосредственно имеющего информацию о процессе в качестве оператора, наладчика

или контролёра, не заинтересованного в её искажении, обладающего квалификацией

для получения достоверных данных.

) Со сборщиками данных следует провести

инструктаж о методике измерений или обучить их.

) Средства и методы измерений должны

обеспечивать требуемую точность измерений.

) Следует выполнить аудит процесса сбора

данных, оценить его результаты, при необходимости откорректировать методику

сбора данных [35].

.6.2 Гистограмма

Гистограмма - инструмент, позволяющий зрительно

оценить закон распределения величины разброса данных, а также принять решение о

том, на чём следует сфокусировать внимание с целью улучшения процесса [47].

Этот распространённый инструмент контроля качества

используется для предварительной оценки дифференциального закона распределения

изучаемой случайной величины, однородности экспериментальных данных, сравнения

разброса данных с допустимым, природы и точности изучаемого процесса. Также для

этой цели используют полигон - ломаную линию, соединяющую середины столбцов

гистограммы.

Гистограмма как метод представления статистических

данных была предложена французским математиком А. Гэри в 1833 году. Он

предложил использовать столбцовый график для анализа данных о преступности.

Работа А. Гэри принесла ему медаль Французской академии, а его гистограммы

стали стандартным инструментом для анализа и представления данных.

Основным достоинством гистограммы является то, что

анализ её формы и расположения относительно границ поля допуска даёт много

информации об изучаемом процессе без выполнения расчётов. Для получения такой

информации из исходных данных необходимо выполнить достаточно сложные расчёты.

Гистограмма позволяет оперативно выполнить предварительный анализ процесса

(выборки) исполнителю первой линии (оператору, контролёру и др.) без

математической обработки результатов измерений [35].

.6.3 Диаграмма разброса

Диаграмма разброса - инструмент, позволяющий

определить вид и тесноту связи между парами соответствующих переменных [47].

Это даёт возможность линейному персоналу контролировать ход процесса, а

технологам и менеджерам - управлять им.

Этими двумя переменными могут быть:

· характеристика качества процесса и

фактор, влияющий на ход процесса;

· две различные характеристики

качества;

· два фактора, влияющие на одну

характеристику качества.

Рассмотрим примеры использования диаграмм разброса в

указанных случаях.

К примерам применения диаграммы разброса для анализа

зависимости между причинным фактором и характеристикой (следствием) относятся

диаграммы для анализа зависимости суммы, на которую заключены контракты, от

числа поездок бизнесмена с целью заключения контрактов (планирование

эффективных поездок); процента брака от процента невыходу на работу операторов

(контроль персонала); числа поданных предложений от числа циклов (от времени)

обучения персонала (планирование обучения); расхода сырья на единицу готовой

продукции от степени чистоты сырья (стандарты на сырьё); выхода реакции от

температуры реакции; степени деформации от скорости формовки (контроль процессов);

размера принятого заказа от числа дней, за которое производится обработка

рекламаций (инструкции по ведению торговых операций, инструкции по обработке

рекламаций) и т.д.

При наличии корреляционной зависимости причинный

фактор оказывает очень большое влияние на характеристику, поэтому, удерживая

этот фактор под контролем, можно достичь стабильности характеристики. Можно

также определить уровень контроля, необходимый для требуемого показателя

качества.

Примерами применения диаграммы разброса для анализа

зависимости между двумя причинными факторами могут служить диаграммы для

анализа зависимости между содержанием рекламаций и руководством по эксплуатации

изделия (движение за отсутствие рекламаций); между циклами закалки отожжённой

стали и газовым составом атмосферы (контроль процесса); между числом курсов

обучения оператора и степенью его мастерства (планирование обучения и

подготовки кадров) и т.д.

При наличии корреляционной зависимости между

отдельными факторами значительно облегчается контроль процесса с

технологической, временной и экономической точек зрения.

Применение диаграммы разброса для анализа зависимости

между двумя характеристиками (результатами) можно видеть на таких примерах, как

анализ зависимости между объёмом производства и себестоимостью изделия; между

прочностью на растяжение стальной пластины и её прочностью на изгиб; между

размерами комплектующих деталей и размерами изделий, смонтированных из этих

деталей; между прямыми и косвенными затратами, составляющими себестоимость

изделия; между толщиной стального листа и устойчивостью к изгибам и т.д.

При наличии корреляционной зависимости можно

осуществлять контроль только одной (любой) из характеристик [35].

1.6.4 Стратификация (расслоение) данных

Стратификация - метод разделения полученных данных на

отдельные группы в зависимости от выбранного стратифицирующего фактора. Если

удачно осуществить стратификацию, можно выявить главную причину появления

разброса параметров, уменьшить его и в конечном итоге добиться повышения

качества продукции [47].

Это один из наиболее простых, эффективных и

распространённых методов выявления причин несоответствий, влияния различных

факторов на показатели качества процесса. Японские кружки качества выполняют

стратификацию данных в среднем до 100 раз при решении одной проблемы.

Расслоение данных заключается в разделении результатов

процесса на группы, внутри которых эти результаты получены в определённых

условиях протекания процесса.

Данные, разделённые на группы по признаку условий их

формирования, называют слоями (стратами), а сам процесс разделения на слои

(страты) - расслоением (стратификацией) данных.

Расслоение данных производится часто по следующим

признакам:

· оборудование (тип и форма;

конструкция; срок службы; расположение, фирма-производитель; состояние и др.);

· человеческий фактор (заказчик;

оператор; рабочий, поставленный в замену; мастер; стаж работы; мужчина или

женщина; квалификация и др.);

· исходные материалы (изготовитель; тип

и торговая марка;партия, качество, производитель и др.);

· методы (методы операции; условия

операций - температура, давление и т.д.; система сдачи продукции, метод

контроля, средство измерения и др.);

· время (дата; первая или вторая

половина дня; день или ночь; день недели, смена работы, время года и др.);

· изделие (тип; сорт; качество; партия,

производитель и др.).

Метод расслоения используется практически во всех

областях человеческой деятельности для решения проблем материального характера.

В частности, он применяется на всех этапах жизненного цикла машин. В процессе изготовления

машин его применяют для анализа причин несоответствий при разработке

предупреждающих и корректирующих мероприятий: при расчёте стоимости изделия,

когда требуется оценка прямых и косвенных расходов отдельно по изделиям и по

партиям; при оценке прибыли от продажи изделий отдельно по клиентам и по

изделиям; при оценке качества хранения отдельно по изделиям и по партиям и т.п.

Кроме того, расслоение используется в случае применения других статистических

методов: при построении причинно-следственных диаграмм, диаграмм Парето,

гистограмм и контрольных карт.

Наиболее часто используются три способа реализации

расслоения данных.

. Табличный. Результаты процесса, полученные в

различных условиях, заносятся в отдельные части таблицы и сравниваются между

собой.

. Графический. Результаты процесса наносятся на

график, в котором выделяются зоны, полученные в различных условиях. Результаты

для различных условий процесса сравниваются между собой.

. Дисперсионный анализ. Оценивается доля

дисперсии результатов процесса, полученных в данных условиях, в общей дисперсии

результатов для различных условий. Если эта доля является существенной, значит,

данный фактор влияет на процесс. Метод позволяет количественно оценить степень

влияния фактора на процесс [35].

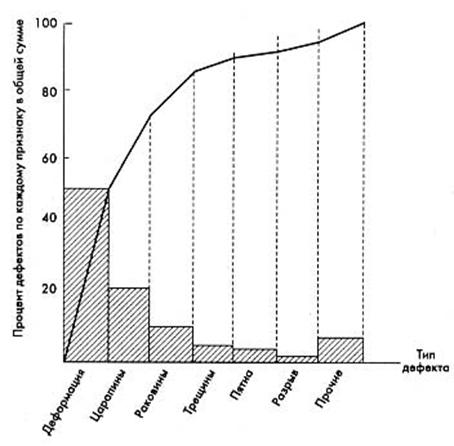

.6.5 Диаграмма Парето

Диаграмма Парето - инструмент, позволяющий выявить

основные причины проблемы. Он представляет собой разновидность столбиковой

диаграммы, применяемой для наглядного отображения рассматриваемых факторов в

порядке уменьшения (возрастания) их значимости [47].

В 1897 году итальянский экономист В. Парето

сформулировал принцип «неправильного распределения благосостояния в обществе».

Он показал, что 80 % благ контролируется 20 % людей. В 1907 году эта идея была

проиллюстрирована американским экономистом М. Лоренцом с помощью кумулятивной

кривой, совмещённой со столбчатым графиком. Это сочетание и называют диаграммой

Парето [47].

К числу наиболее характерных проблем в работе

предприятия, для решения которых привлекают диаграмму Парето, относятся брак на

различных операциях и в готовой продукции, простои оборудования из-за поломок

или плохой организации производства, большие запасы готовой продукции на складе

предприятия, поступление рекламаций, отказ постоянных партнёров (покупателей)

от сотрудничества, задержки поставок сырья и полуфабрикатов, их низкое

качество.

Различают два вида диаграмм Парето [32]:

) Диаграмма Парето по результатам деятельности.

Она предназначена для выявления главной проблемы и отражает нежелательные

результаты деятельности, связанные: с качеством (дефекты, поломки, ошибки,

отказы, рекламации, ремонты, возвраты продукции); с себестоимостью (объем

потерь; затраты); сроками поставок (нехватка запасов, ошибки в составлении

счетов, срыв сроков поставок); безопасностью (несчастные случаи, трагические

ошибки, аварии).

) Диаграмма Парето по причинам. Отражает

причины проблем, возникающих в ходе производства, и используется для выявления

главной из них: исполнитель работы: смена, бригада, возраст, опыт работы,

квалификация, индивидуальные характеристики; оборудование: станки, агрегаты,

инструменты, оснастка, организация использования, модели, штампы; сырье:

изготовитель, вид сырья, завод-поставщик, партия; метод работы: условия

производства, заказы-наряды, приемы работы, последовательность операций;

измерения: точность (указаний, чтения, приборная), верность и повторяемость

(умение дать одинаковое указание в последующих измерениях одного и того же

значения), стабильность (повторяемость в течение длительного периода),

совместная точность, тип измерительного прибора (аналоговый или цифровой).

С помощью диаграммы Парето анализируют также успехи в

работе отдельных исполнителей, подразделений или фирм и пропагандируют их

достижения. Для оценки эффективности мероприятий по решению какой-либо проблемы

строят повторные диаграммы Парето через некоторое время после внедрения

мероприятий. Для анализа причин, породивших какую-либо проблему, рекомендуется

строить несколько диаграмм Парето для различных групп факторов, влияющих на

данный процесс, и различных показателей его протекания. Часто диаграмма Парето

используется в сочетании с причинно-следственной диаграммой. Причём

причинно-следственная диаграмма может использоваться для выбора причин

какой-либо проблемы, которые затем исследуются в диаграмме Парето. Либо

диаграмма Парето может применяться для ранжирования важности причин по

результатам голосования экспертов.

В основе диаграммы Парето лежит принцип 80/20,

согласно которому 20 % причин приводят к 80 % проблем, поэтому целью построения

диаграммы является выявление этих причин для концентрации усилий по их

устранению.

.6.6 Причинно-следственная диаграмма Исикавы (схема

Исикавы)

Схема Исикавы - инструмент, позволяющий выявить

отношение между показателями качества и воздействующими на него факторами.

Можно сказать, что это инструмент, обеспечивающий системный подход к

определению фактических причин возникновения отказов [47].

Причинно-следственную диаграмму (ПСД) используют для

выявления и систематизации факторов (причин), влияющих на определённый

результат процесса, вызывающих какую-либо проблему при его реализации.

Построение ПСД обычно выполняют на первой стадии анализа процесса. Это

качественный анализ, задачей которого является определение причин проблем.

Затем определяют степень влияния этих причин (диаграмма Парето, корреляционный

и дисперсионный анализ), характер влияния (контрольный листок, диаграмма

разброса, гистограмма, регрессионный анализ, графики и др.), намечают

мероприятия по устранению или уменьшению влияния причин несоответствий.

ПСД из-за её формы иногда называют ещё «рыбьей костью»

или «рыбьим скелетом». Объектом исследования с помощью ПДС может быть проблема

(например, «потребители не удовлетворены») или искомый результат (например,

«полное удовлетворение потребителей»). Причём последний вариант бывает

предпочтительней, так как часто позволяет найти более короткие пути к цели.

ПСД может быть построена индивидуально, но лучше это

делать с помощью команды в режиме «мозгового штурма». К основным рекомендациям

по организации «мозгового штурма» относятся: состав команды (в неё включают как

узких специалистов разного профиля, так и людей, далёких от данной проблемы, но

с высоким творческим потенциалом), порядок работы, роль ведущего и др.

.6.7 Контрольные карты

Контрольная карта (КК) - это инструмент, позволяющий

контролировать протекание процесса и воздействовать на него, предупреждая его

отклонения от предъявленных требований [47].

В отличие от шести других инструментов, дающих

возможность зафиксировать состояние процесса в определённый момент времени,

контрольная карта позволяет следить за его состоянием и при необходимости

воздействовать на него, предупреждая выход из-под контроля [1].

КК предназначены для мониторинга процессов с целью их

анализа, регулирования и контроля. Для решения этих задач используют различные

виды контрольных карт.

КК подразделяют на 3 основных вида: контрольные карты

Шухарта, приёмочные и адаптивные. Все эти контрольные карты работают с

выборочными данными по количественному или альтернативному признаку [29].

Существуют два основных типа КК Шухарта. В КК первого

типа нанесены контрольные границы, рассчитанные на основе выборочных данных, но

не указаны стандартные значения. Контрольные карты этого типа используют для

определения, есть ли в серии наблюдений отклонения, превышающие ожидаемые и

чисто случайные отклонения. Они полностью базируются на оценке выборочных

данных. Эти КК применяют для обнаружения непостоянства системы причин, влияющих

на изменение процесса и определение воспроизводимости показателей качества

продукции или услуг и повторяемости (воспроизводимости) получаемых величин на

стадиях изучения, разработки, постановки продукции на производство или в

начальной стадии процесса обслуживания [1].

Ко второму типу относят КК, контрольные границы

которых определяют на основе установленных стандартных значений для

статистических характеристик, наносимых на карту. КК этого типа служат для

определения, будут ли выборочные значения отличаться от установленных

стандартных значений (т.е. превышают ли эти отклонения ожидаемые случайные