Организация и технология работ по машинизированному текущему содержанию пути

Содержание

Введение

1. Анализ технического состояния,

эксплуатационных условий и оснащенности дистанции пути

.1 Физико-географическая

характеристика района

1.2 Техническое состояние дистанции

пути

1.3 Техническая характеристика

участка

1.4 Техническая оснащенность

дистанции пути

2. Определение нормативной

потребности ремонтно-путевых работ на заданном полигоне сети

.1 Выбор конструкции пути

.2 Сроки службы элементов верхнего

строения пути

.2.1 Сроки службы рельсов

.2.2 Сроки службы шпал

.2.3 Сроки службы балласта

.3 Определение видов путевых работ и

очередность их выполнения

.4 Эксплутационные расходы

.4.1 Расходы на оплату труда

работников, занятых на текущем содержании пути

.4.2 Расходы на смену элементов

верхнего строения пути при текущем содержании

.4.2.1 Расходы на одиночную смену

рельсов

.4.2.2 Расходы на одиночную смену

промежуточных рельсовых скреплений

.4.2.3 Расход на одиночную смену

шпал

.4.2.4 Расходы на частичное

пополнение балласта

.4.3 Амортизационные отчисления

.4.4 Расходы на преодоление сопротивления

движению поездов

.4.5 Расходы на предоставления

«окон» для проведения ремонтов пути

.4.6 Расходы из - за снижения

скоростей движения поездов по предупреждениям

.4.7 Срок окупаемости

. Расчет выбранной конструкции на

прочность

.1 Предпосылки и допущения к

расчетной схеме

.1.1 Допущение к расчетной схеме

.1.2 Статический расчет рельса

.1.3 Вероятностный характер

действующих сил

.2 Расчетная нагрузка колеса на

рельс

.3 Эквивалентные нагрузки

.3.1 Эквивалентная нагрузка при

определении изгибающего момента

.3.2 Эквивалентная нагрузка для

определения пробега

.4 Определение изгибающего момента,

прогиба и давления на шпалу

.5 Определение напряжений в

элементах верхнего строения пути

.5.1 Осевые напряжения в подошве

рельса

.5.2 Кромочные напряжения в подошве

рельса

.5.3 Напряжения в шпалах и в

балластном слое под шпалой

.6 Напряжения на основной площадке

земляного полотна

.7 Результаты расчета на прочность с

использованием ЭВМ

.8 Допускаемые напряжения

.9 Расчет условий укладки

бесстыкового пути

. Организация и технологические

процессы по машинизированному текущему содержанию пути

.1 Планирование работ по текущему

содержанию пути

.2 Планово - предупредительная

выправка пути

.3 Проектирование технологических

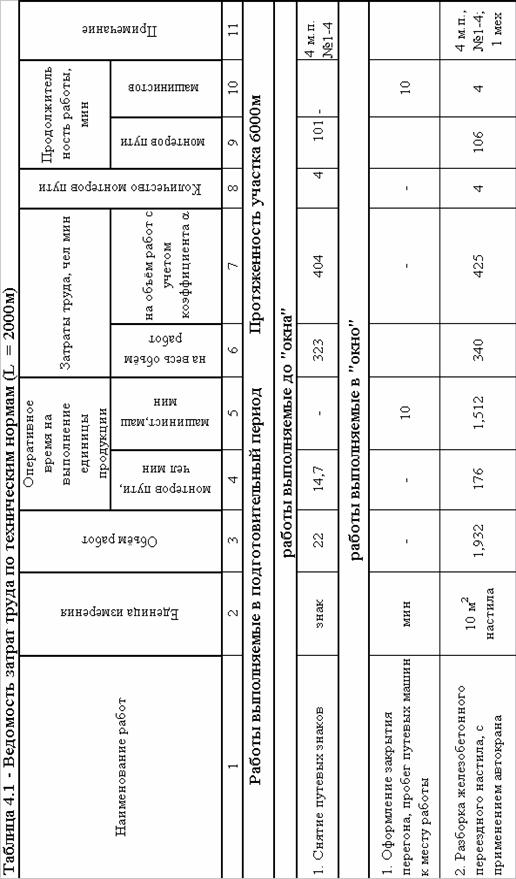

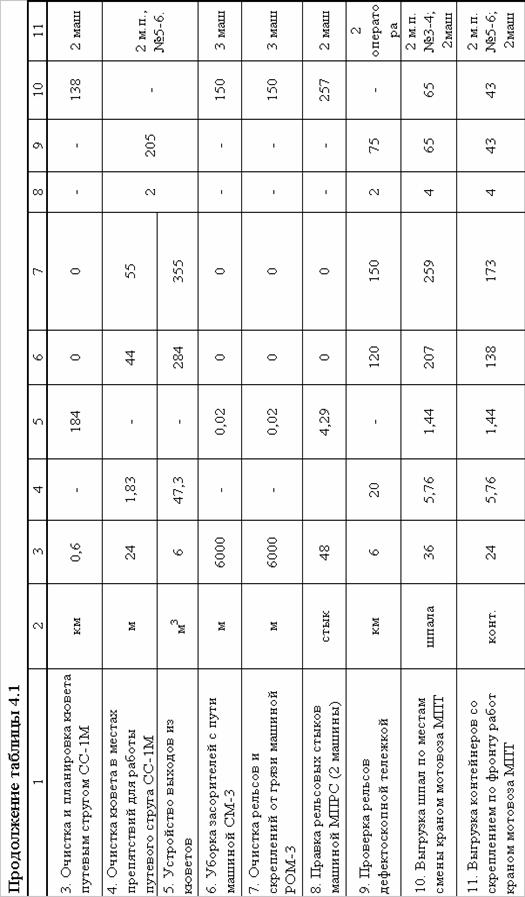

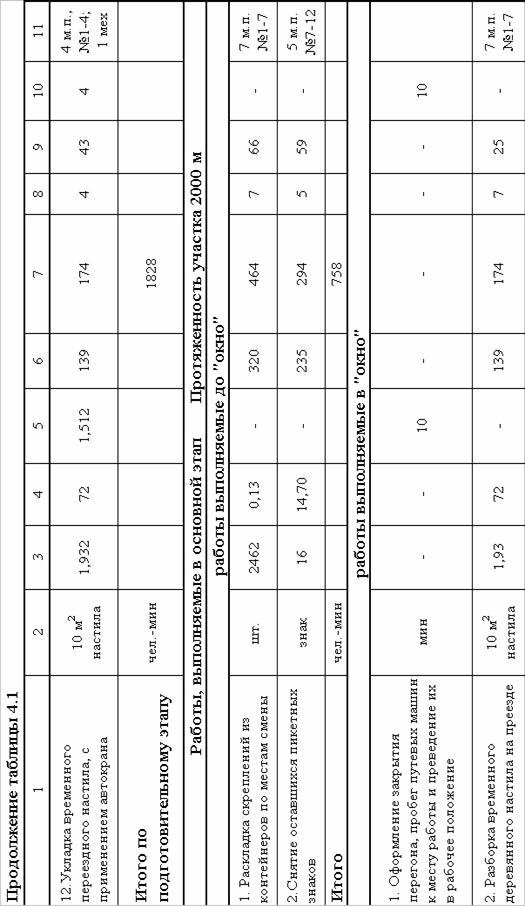

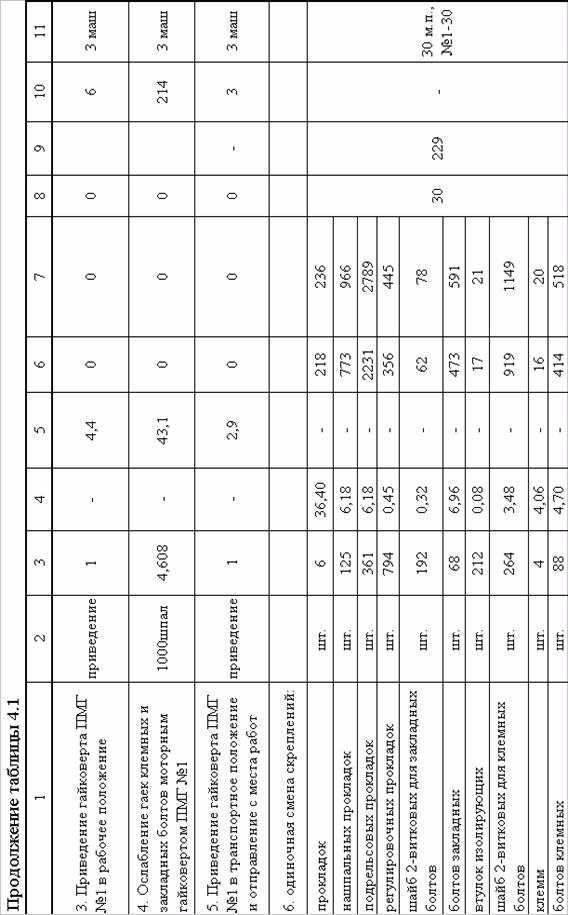

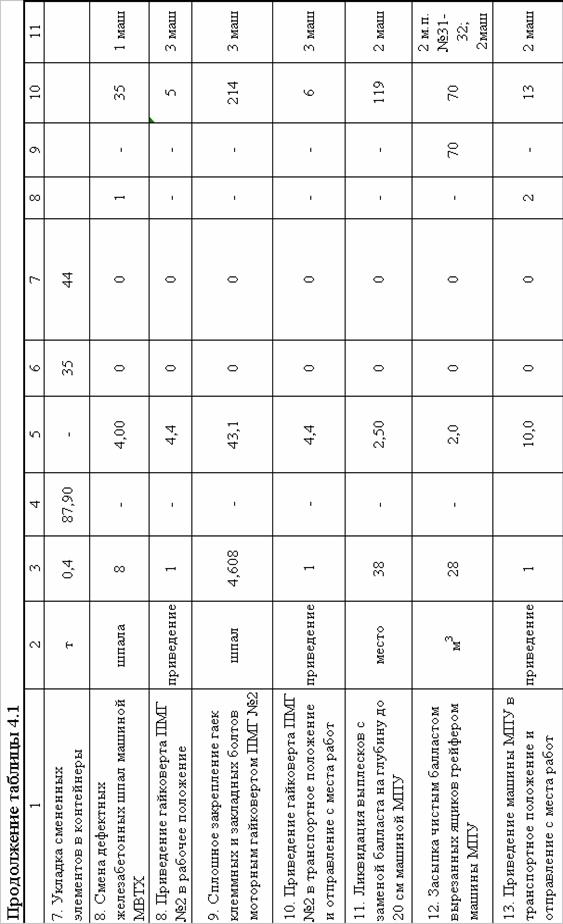

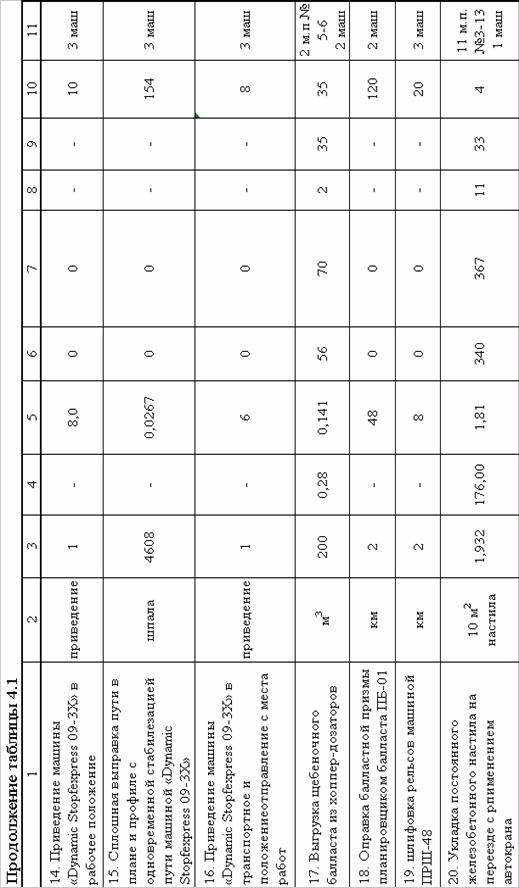

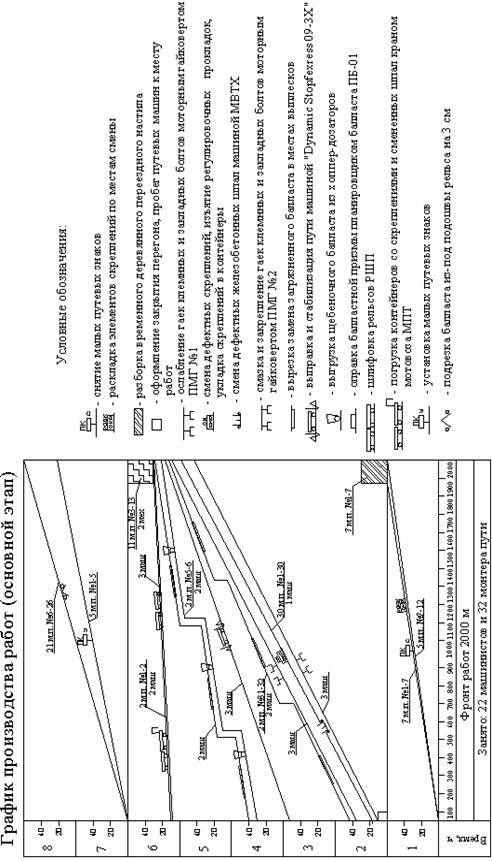

процессов выполнения выправочного ремонта бесстыкового пути

.3.1 Условия производства работ

.3.2 Производственный состав

.3.3 Организация работ

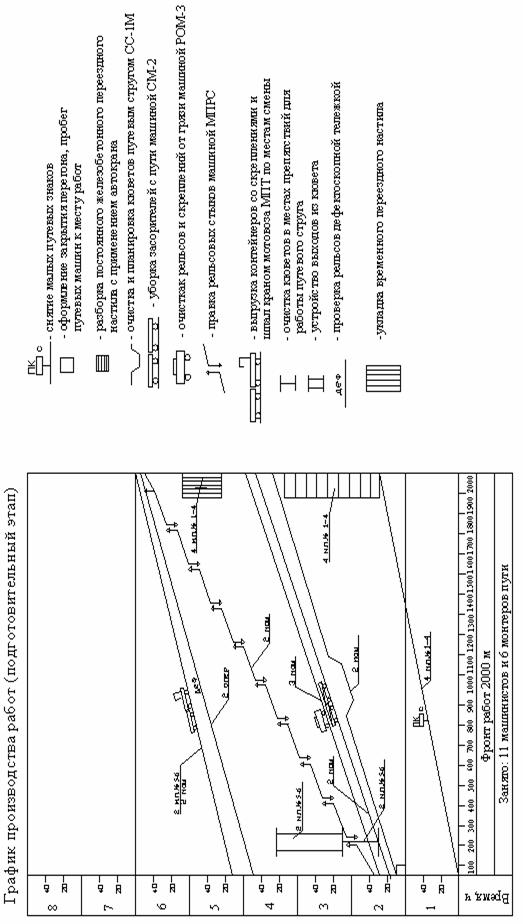

.3.4 Организация работ на участке №1

(подготовительный этап)

.3.5 Организация работ на участке №2

(основной этап)

4.4 Расчет численности монтеров пути

5. Организация работ по рихтовке

пути

.1 Основные положения

.2 Рихтовка пути в кривых

5.2.1 Расчет выправки кривой методом

последовательных приближений

.2.2 Расчет выправки пути с помощью

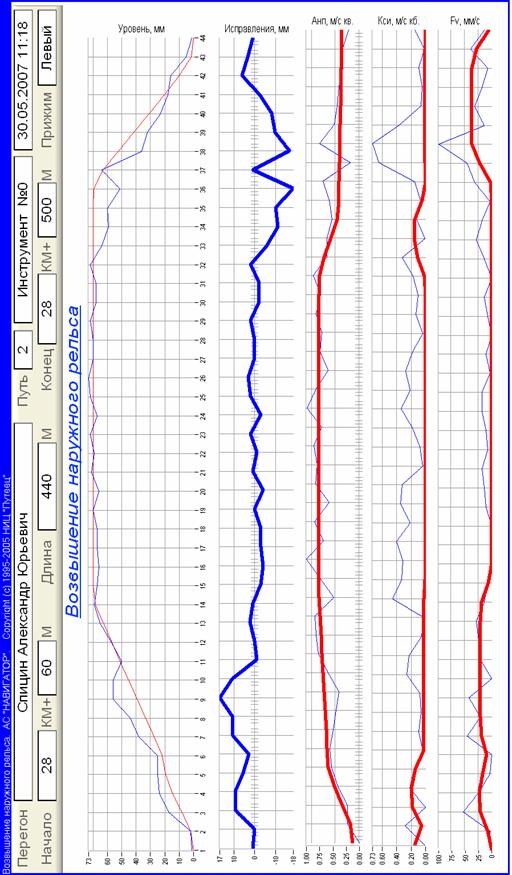

программы «Навигатор»

6. Организация и технология работ по

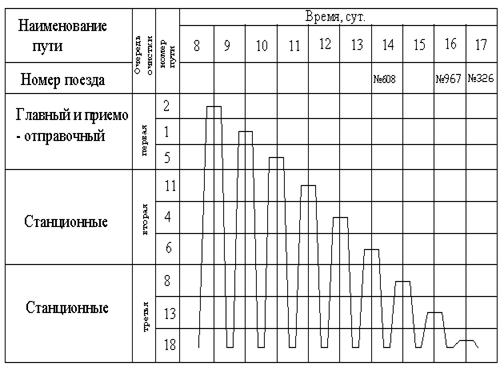

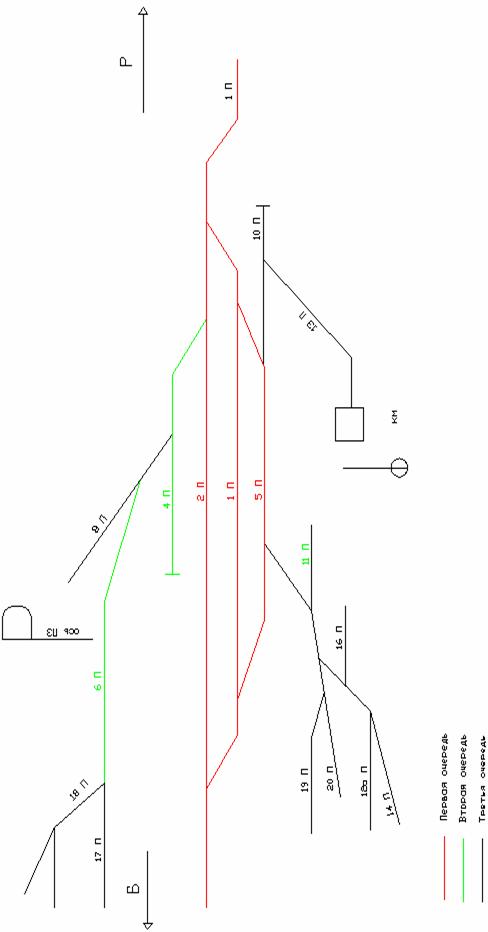

очистке станционных путей от снега

.1 Организация работ по снегоборьбе

.2 Организация и технология очистки

и уборки снега на станциях снегоуборочными поездами

.2.1 Определение объёма убираемого

снега

.2.2 Определение продолжительности

цикла работы снегоуборочной машины

6.2.3 Технологические процессы

уборки снега снегоуборочной машиной СМ-2 и стругом

.3 Стационарные устройства для

очистки стрелочных переводов

6.3.1 Очистка стрелочных переводов

от снега с помощью стационарных устройств пневмоочистки

.3.2 Ручная очистка стрелочных

переводов от снега и льда

. Разработка безопасной технологии

оператора машины «Dynamic

Stopfexpress 09-3X»

при производстве выправки кривых с учетом требованиям охраны труда

.1 Факторы, воздействующие на

оператора машины «Dynamic

Stopfexpress 09-3X»

.2 Защита оператора от воздействия

вибраций

.3 Защита оператора от низких

температур

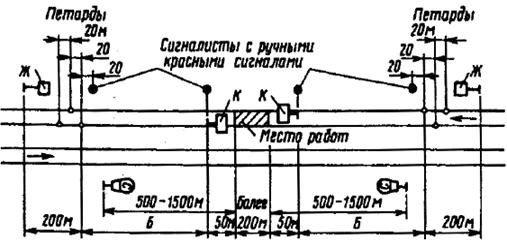

.4 Защита от наездов подвижного

состава на работников железнодорожного транспорта

Заключение

Список использованных источников

Введение

Железнодорожный транспорт составляет основу

транспортной системы Российской Федерации и призван, во взаимодействии с

другими видами транспорта, своевременно и качественно обеспечивать во

внутреннем и международном железнодорожном сообщениях, потребности населения в

перевозках и услугах, жизнедеятельности во всех отраслей экономики и

национальную безопасность государства, формировании рынка перевозок и связанных

с ним услуг.

В транспортной системе страны ведущую роль

выполняет железнодорожный транспорт. На долю железных дорог приходится более

половины общего грузооборота и более трети пассажирских перевозок.

Главной задачей работников хозяйства пути

является обеспечение и бесперебойность движения поездов с установленными

скоростями и нагрузками от колесной пары на рельсы. Путь, уложенный рельсами

тяжелого типа требует расходов на текущее содержание и

планово-предупредупредительный ремонт.

Отличное и хорошее состояние пути зависит от

систематического внедрения работ по текущему содержанию пути и производства

ремонтных работ с определенной периодичностью

Основным направлением для развития путевого

комплекса и обеспечения безопасности движения поездов является коренное

изменение подходов к системе текущего содержания.

Отечественный и зарубежный опыт свидетельствуют,

что требования к конструкции пути должны базироваться на обеспечении его

заданной прочности и надежности. Для совершенствования системы управления

техническим состоянием пути и структурой реорганизации путевого хозяйства

разработан и введен в действие пакет нормативно-технической документации.

Основной документ, регламентирующий процесс управления - это “Технические

условия на работы по ремонту и планово-предупредительной выправке пути”. В нем

определены виды ремонтно-путевых работ и нормативная периодичность их

выполнения для среднесетевых условий, по которым определяется ежегодная

потребность в них.

Конкретные сроки и места проведения работ в

нормативных объемах, согласно техническим условиям, должны устанавливаться по

фактическому состоянию пути. Для каждого вида ремонта предложен определенный

состав данных и критериев, на основании которых принимаются решение о его

значении.

Таким образом, при подготовке новых технических

условий на ремонты и планово-предупредительную выправку пути должны быть

разработаны следующие методики:

·

определение

потребности и отдельно назначения ремонтов пути;

·

расчет

показателей стабильности состояния пути;

·

учета

достоверности данных инспекций пути;

·

учета

данных о достигнутом эффекте от предыдущего ремонта пути.

Все методики должны быть

формализованы так, чтобы появилась возможность реализации их на ПЭВМ в виде

единой автоматизированной системы планирования путевых работ, которая позволит

существенно сократить время и повысить качество управленческих решений.

Все методики должны быть

формализованы так, чтобы появилась возможность реализации их на ПЭВМ в виде

единой автоматизированной системы планирования путевых работ, которая позволит

существенно сократить время и повысить качество управленческих решений.

1. Анализ технического состояния,

эксплуатационных условий и оснащенности дистанции пути

.1 Физико-географическая характеристика района

Дистанция пути находится в юго-западной части

Алтайского края, является приграничной зоной с Казахстаном. Алтайский край

занимает площадь 261,7 тыс. кв. км. Край расположен на юго-западе Сибири, в

бассейне реки Оби (верхнее течение). Охватывает весь равнинный Алтай и часть

предгорных территорий. Являясь окраиной Западно-Сибирской равнины, Алтайский

край имеет холмисто-равнинный рельеф. Главные реки Обь, Бия, Катунь и Алей.

Лесом покрыто 20% территории края.

Рельеф рассматриваемого района равнинный,

местность степная. Равнина в основном распахана и окультурена. Помимо степных

территорий в районе имеются и участки, занятые лесом. Ландшафт оживляют

лесополосы, разделяющие поля на квадраты. Своеобразие географического

положения, как и всего Алтайского края, удаленность от океанов и открытость

территории с юга, запада и севера определяют особенности климата.

Климат формируется под влиянием поступающего

континентального воздуха Средней Азии, трансформированного через Казахстан

воздуха Атлантики, а с севера ─ свободно проникающих арктических масс.

Чередование воздушных масс различного происхождения и обусловливает местные

погодные условия. Ветреных дней в году в среднем 176. Преобладающим

направлением является южное ─ 28%, юга - западное ─ 26% . Редко

наблюдаются ветры восточного и юго-восточного направления. Средняя годовая

скорость ветра 4,0 м/с, преобладающая скорость ─ 3,5 м/с.

Средняя годовая температура воздуха -1,6°С.

Самым холодным месяцем является январь со средней температурой -17,8°С. Самый

теплый месяц - июль +20,3°С. Перепад температур при резкой континентальности

составляет: абсолютный минимум -49°С, абсолютный максимум +41°. Разность

среднемесячных температур самого теплого и самого холодного месяцев составляет

38,1°С. Безморозных дней в году 124. Зима имеет свою протяженность почти пять

месяцев. В начале и в конце зимы часты оттепели.

Данный участок расположен в зоне недостаточного

увлажнения. По разным наблюдениям в среднем в год выпадает от 335 до 366 мм

осадков. Из них 23% приходится на долю зимнего периода. Средняя годовая

относительная влажность воздуха составляет 71%. Максимальная относительная

влажность воздуха наблюдается с ноября по март ─ 80-81%, минимальная

отмечается в мае ─ 57%.

Большую роль в микроклимате района играют озера,

и река Алей, которая является самым крупным притоком Оби на равнинной части

края. С рекой соседствуют, особенно по правобережью, многочисленные старицы ─

остатки старого русла реки.

В районе распространены темно-каштановые и

каштановые солонцеватые почвы. Засоленные луговые почвы широко представлены на

пойме реки Алей и притоков.

На территории района добываются песок, гравий,

щебень; разведаны месторождения полиметаллов, также имеются запасы фосфоритов,

гипса, огнеупорной глины, бутового камня, цветных металлов.

Через дистанцию проходят грузы с лесом и

лесоматериалом, машинами, тракторами, оборудованием и зерном.

1.2 Техническое состояние дистанции пути

Техническое состояние дистанции пути на 2007

год:

- Эксплуатационная длина главных путей

составляет 232,900 км.

По сравнению с прошлым годом не изменилась.

Развернутая длина главных путей составляет

285,823 км .

По сравнению с прошлым годом уменьшилась на

0,321 км, за счет перевода длины 2 главного пути в длину 10 станционного пути

после реконструкции, добавилось 0,0819м в длину 2 главного пути за счет

перевода съезда. Развернутая длина 2 пути составляет 79,506км.

Протяженность станционных путей составляет

83,635 км

По сравнению с прошлым годом уменьшилась на

0,885 км, за счет частичного демонтажа путей, перевода из прочих в подъездные

пути частично и за счет выверки длин.

Протяженность подъездных путей составляет 32,181

км.

По сравнению с прошлым годом уменьшилось на

0,452 км за счет частичного перевода путей из подъездных в прочие пути.

Протяженность рельсов старогодных Р75 составляет

8,6км.

По сравнению с прошлым годом не изменилась

Протяженность забалластированных участков

составляет 283,104 км.

Загрязненность балласта более 20% по сравнению с

прошлым годом не изменилась.

Протяженность бесстыкового пути составляет

205,044 км.

По сравнению с прошлым годом увеличилось за счет

укладки по 1 пути перегона бесстыкового пути, всего 3,393км.

Количество дефектных рельсов составляет 235 шт./

5,875 км.

По сравнению с прошлым годом количество

дефектных рельсов уменьшилось.

Количество изъятых рельсов составляет 455 шт.

По сравнению с прошлым годом уменьшилось на

51шт. количество изъятых рельсов.

Остродефектных рельсов обнаружено и заменено

55шт. Уменьшилось на 80шт.

Шпалы:

Главные пути:

Деревянных шпал - 123,943 тыс.шт.;

Железобетонные шпалы первого срока - 392,340

тыс.шт.;

Железобетонные шпалы - 9,459 тыс. шт.;

Станционные и специальные пути:

Деревянных шпал - 91,278 тыс. шт.;

Железобетонные шпалы первого срока - 19,275 тыс.

шт.;

Железобетонные шпалы переложенные - 13,818 тыс.

шт.;

Подъездные пути :

Деревянных шпал - 36,084 тыс.шт.;

Железобетонные шпалы первого срока - 5,958

тыс.шт.;

Железобетонные шпалы переложенные - 2,593 тыс.

шт;

Негодность деревянных шпал на главных путях

составляет 10,4 тыс. шт., по сравнению с прошлым годом негодность деревянных

шпал возросла на 1,2 тыс. шт.

Негодность деревянных шпал по станционным путям

составляет 7,0 тыс. шт., на подъездных путях составляет тыс. шт. по сравнению с

прошлым годом увеличилось за счет изменения путей по станциям и по

протяженности.

Стрелочные переводы.

Количество стрелочных переводов - 221

комплектов:

на подъездных путях - 65 комплектов;

на главных путях составляет 46 комплектов.

Количество стрелочных переводов на

железобетонных брусьях составляет 87 комплектов.

Количество деревянных переводных брусьев

составляет 7,7 тыс. шт., в том числе негодных 0,8 тыс. шт.

Количество стрелочных переводов оборудованных ЭЦ

составляет 108шт.

стрелочных переводов оборудованы

механизированной уборкой от снега.

1.3 Техническая характеристика участка

Рассматриваемый участок принадлежит Алтайскому

отделению Западно-Сибирской железной дороге.

Участок двухпутный, не электрифицированный,

оборудован кодовой автоматической блокировкой.

Путь относится к первому классу, группе Б и

второй категории (1Б2). Грузонапряженность составляет 58 млн. т∙км бр./км

в год. Пропущенный тоннаж в среднем превышает 600 млн. т бр.

На участке обращается 53 пары грузовых, 22 пары

пассажирских, а также 16 пар поездов пригородного назначения в сутки. Поезда

сопровождаются тепловозом серии 2ТЭ10М.

Установленная скорость пассажирских поездов

составляет 100 км/ч, грузовых 80 км/ч.

На рассматриваемом нечетном пути, уложены плети

бесстыкового пути, сваренные из сырых рельсов Р65. Приведенный износ рельсов не

превышает 6 мм. Шпалы железобетонные с эпюрой 1840 шт./км в прямой и 2000

шт./км в кривой. Промежуточное скрепление раздельное ─ КБ. Путь уложен на

щебеночном балласте. Загрязненность балласта составляет более 20%.

Последний капитальный ремонт производился в 1979

году, а последний промежуточный ремонт был проведен в 1995 году.

.4 Техническая оснащенность дистанции пути

Для выполнения путевых работ в дистанции пути

практически не имеется путевой техники. Основная техника для выполнения

ремонтных работ привлекается

из специализированных предприятий.

В дистанции пути имеются только транспортные

средства для доставки монтеров пути и материалов верхнего строения пути к месту

работ, а также необходимый минимум машин, предназначенных для уборки снега и

специализированная техника для уборки загрязнителей.

Это следующие путевые машины и специальный

самоходный подвижной состав:

рельсосварочная машина РСМ-4 - 1 шт.;

скоростной снегоочиститель СДПМ - 2шт.;

унифицированная платформа УП-1 - 1 шт.;

кран на железнодорожном ходу КДЭ-163 - 1 шт.;

мотовоз МПТ-4 - 2 шт.;

автомотриса АГД-1А - 2 шт.

Для оперативной перевозки монтеров пути и путевого

инструмента в дистанции пути имеется парк автотранспорта, состоящий из 12

путеремонтных летучек.

Для ремонта и текущего обслуживания путевого

инструмента в дистанции пути имеются механические мастерские, в которых

находятся токарный, кузнечный, электрогазосварочные цеха, а также участок по

ремонту и обслуживанию гидравлического и электроисполнительного инструмента.

Ощущается недостаток в рельсорезных станках,

станки новой модификации типа РР-80 практически не поступают, которые особенно

незаменимы при оперативной работе. Фактическое наличие электрошпалоподбоек

ЭШП-9 значительно отличается от потребной, и хотя имеющиеся

электрошпалоподбойки относительно новые, некоторая часть уже требует списания.

Также в дистанции пути недостает и передвижных

электростанций, большинство из которых 1991 года выпуска.

Отмечается обновление гидравлического

инструмента, но недостаток гидравлических домкратов и разгонщиков имеет место

быть.

2. Определение нормативной потребности

ремонтно-путевых работ на заданном полигоне сети

.1 Выбор конструкции пути

Классы путей устанавливаются в соответствии с

эксплуатационными условиями железнодорожного участка в зависимости от

грузонапряженности и скоростей движения поездов. Согласно положениям

технических условий ЦПТ - 53 /1/, участок относится к первому классу, группе Б

и второй категории.

Назначаем два варианта конструкции пути ЦПТ-53

/1/. Характеристики сравниваемых вариантов по конструкциям верхнего пути

приведены в таблице 2.1.

Таблица 2.1 - Характеристика сравнительных

вариантов

|

Характеристика

верхнего строения пути

|

Вариант

1

|

Вариант

2

|

|

Конструкция

пути

|

Звеньевая

|

Бесстыковая

|

|

Тип

рельсов

|

Р65

|

Р65

|

|

Род

шпал

|

Деревянные

|

Железобетонные

|

|

Тип

промежуточного скрепления

|

ДО

|

КБ

|

|

Род

балласта

|

Щебеночный

|

Щебеночный

|

.2 Сроки службы элементов верхнего строения пути

.2.1 Сроки службы рельсов

Согласно ЦПТ - 53 /1/, основным критерием

назначения усиленного капитального и капитального ремонтов пути является

предельно допустимые суммарные выходы рельсов.

Интенсивность отказов рельсов с ростом пропущенного

тоннажа увеличивается.

Первый параметр долговечности определяется по

формуле /2/:

, (2.1)

, (2.1)

где  - коэффициент конструкции пути;

- коэффициент конструкции пути;

- коэффициент, учитывающий влияние

термической обработки рельсов на увеличение их долговечности;

- коэффициент, учитывающий влияние

термической обработки рельсов на увеличение их долговечности;

r -

Коэффициент, учитывающий влияния радиуса кривой на долговечность рельсов;

- среднеосевая нагрузка подвижного

состава, т/ось.

- среднеосевая нагрузка подвижного

состава, т/ось.

Коэффициент, учитывающий влияния

радиуса кривой на долговечность рельсов определяется по формуле /2/:

,

(2.2)

,

(2.2)

где R - радиус

кривой.

Коэффициент, учитывающий влияния

радиуса кривой на долговечность рельсов составит:

.

.

Для первого варианта:

млн. т бр.

млн. т бр.

Для второго варианта:

млн. т бр.

млн. т бр.

Второй параметр долговечности

определяется по формуле /2/:

. (2.3)

. (2.3)

Для первого варианта:

млн. т бр.

млн. т бр.

Для второго варианта:

млн. т бр.

млн. т бр.

Для заданных наработок определяется

квантили нормального распределения согласно формуле /2/:

, (2.4)

, (2.4)

где Т - заданные наработки рельсов,

, млн. т бр.

;

;  ;

;  ,….,

,….,  .

.

Далее определяется вероятность

отказов рельсов по формуле /2/:

, (2.5)

, (2.5)

где  - значения табулированной функции

Лапласа.

- значения табулированной функции

Лапласа.

Величину суммарного выхода рельсов

определяют по формуле /2/:

, (2.6)

, (2.6)

где 80 - количество рельсов длиной

25 м, на одном километре пути.

Расчеты выше перечисленных формул

ведутся в таблице 2.2, по полученным данным строится график суммарного выхода

рельсов, который представлен на рисунке 2.1.

Таблица 2.2 - Расчет одиночного

выхода рельсов

Рисунок 2.1 - Суммарный выход рельсов

Группа и категория Б2, а

грузонапряженность более 50 млн. т бр./км, поэтому согласно ЦПТ-53 /1/

суммарный выход рельсов будет составлять m=4 шт./км.

Согласно графику на рисунке 2.1 срок

службы рельсов составит:

Вариант 1 725 млн. т бр. - 12 лет;

Вариант 2 957 млн. т бр. - 16 лет.

.2.2 Сроки службы шпал

Сроки службы деревянных шпал зависят

от интенсивности движения и времени их службы в пути.

В зависимости от эксплутационных

факторов сроки службы деревянных шпал определяются по методике, разработанной

ВНИИЖТом, согласно которой расчетн-

ный срок службы деревянных шпал (в

годах) определяется по формуле /3/:

,

(2.7)

,

(2.7)

где  - средневзвешенный годовой выход

шпал, учитывающий лежащие в пути шпалы разных пород древесины(

- средневзвешенный годовой выход

шпал, учитывающий лежащие в пути шпалы разных пород древесины( =5,55%);

=5,55%);

- коэффициент, учитывающий влияние

массы рельсов на выход шпал (

- коэффициент, учитывающий влияние

массы рельсов на выход шпал ( =0,852);

=0,852);

- коэффициент, учитывающий влияние

грузонапряженности на выход шпал (

- коэффициент, учитывающий влияние

грузонапряженности на выход шпал ( =1,309);

=1,309);

- коэффициент, учитывающий влияние

климато-географические условия на выход шпал (

- коэффициент, учитывающий влияние

климато-географические условия на выход шпал ( =0,88);

=0,88);

- коэффициент, учитывающий влияние

рода балласта (

- коэффициент, учитывающий влияние

рода балласта ( =1,0).

=1,0).

Расчетный срок службы деревянных

шпал составит:

лет;

лет;

Сроки службы железобетонных шпал

(ШС-1у и ШС-2у) с подкладочными скреплениями и рельсами Р65 составляют 1,5-1,6

млрд. т бр. Для шпал, уложенных в середине рельсовых плетей при

средневзвешенной статической нагрузки 135-150кН. Для шпал уложенных в

уравнительных пролетах и по концам плетей, срок службы меньше примерно на 30%.

В первый период эксплуатации (до наработки 700-800 млн. т бр., т.е. до

капитального ремонта) выход железобетонных шпал незначителен: 0,2-0,3% или 3-5

шпал/км в год.

Расчетный срок службы железобетонных

шпал составит:

лет;

лет;

Расчетный срок службы железобетонных

шпал, лежащих в уравнительных пролетах и по концам плетей составит:

лет;

лет;

.2.3 Сроки службы балласта

Межремонтный тоннаж по очистки или

замене балластного слоя при всех видах балласта определяется по формуле /3/:

, (2.8)

, (2.8)

где D -

максимальное допустимое засорение и загрязнение балласта примем для обоих

вариантов (30%);

d - засорение

и загрязнение балласта в начальный период перед укладкой его в путь для щебня

примем (d=5%);

К - коэффициент, уменьшения

показателей интенсивности засорения балластного материала в связи с

периодическим производством подъёмочного ремонта пути (К=0,7);

- расчетный удельный коэффициент

засорения и загрязнения балластных материалов в процентах по массе на 1 млн. т

бр. груза, который определяется по формуле /3/:

- расчетный удельный коэффициент

засорения и загрязнения балластных материалов в процентах по массе на 1 млн. т

бр. груза, который определяется по формуле /3/:

,

(2.9)

,

(2.9)

где  - удельный коэффициент интенсивности

засорения и загрязнения балласта(

- удельный коэффициент интенсивности

засорения и загрязнения балласта( =0,100);

=0,100);

- произведение коэффициентов

- произведение коэффициентов  ,

учитывающих влияние дополнительных факторов на интенсивность засорения и

загрязнения балластного слоя;

,

учитывающих влияние дополнительных факторов на интенсивность засорения и

загрязнения балластного слоя;

- коэффициент, учитывающий эпюру

шпал:

- коэффициент, учитывающий эпюру

шпал:

,

(2.10)

,

(2.10)

где  - эпюра шпал на участке, шт./км;

- эпюра шпал на участке, шт./км;

При 83% прямых и 17% кривых эпюра

шпал на участке будет равна:

шт./км.

шт./км.

Коэффициент, учитывающий эпюру шпал,

будет составлять:

.

.

- коэффициент, учитывающий влияние

на срок службы балласта длины рельсовых звеньев;

- коэффициент, учитывающий влияние

на срок службы балласта длины рельсовых звеньев;

- коэффициент, учитывающий влияние

на срок службы балласта толщины балластного слоя, который определяется по

формуле /3/:

- коэффициент, учитывающий влияние

на срок службы балласта толщины балластного слоя, который определяется по

формуле /3/:

. (2.11)

. (2.11)

Вариант 1  =40 см:

=40 см:

.

.

Вариант 2  =45 см:

=45 см:

.

.

- коэффициент, учитывающий влияние

на срок службы балласта продолжительности времени нахождения его в незамерзшем

состоянии (

- коэффициент, учитывающий влияние

на срок службы балласта продолжительности времени нахождения его в незамерзшем

состоянии ( =0,9);

=0,9);

- коэффициент, учитывающий влияние

материала шпал на срок службы балласта;

- коэффициент, учитывающий влияние

материала шпал на срок службы балласта;

Тогда расчетный удельный коэффициент

засорения и загрязнения балластных материалов составит:

Вариант 1:

;

;

Вариант 2:

;

;

На участке периодически проводятся

подъемочные ремонты.

Межремонтный тоннаж по очистки или

замене балластного слоя составит:

Вариант 1:

млн. т бр.

млн. т бр.  лет;

лет;

Вариант 2:

млн. т бр.

млн. т бр.  лет.

лет.

2.3 Определение видов путевых работ

и очередность их выполнения

Критерии выбора участков, подлежащих

усиленному капитальному, среднему ремонту и планово - предупредительной

выправки пути при текущем планировании принимается согласно ЦПТ - 53 /1/.

Виды путевых работ и схемы

промежуточных ремонтов назначаются согласно ЦПТ - 53 /1/ в зависимости от

класса, группы и категории пути.

Нормативная периодичность выполнения

ремонтно-путевых работ для среднесетевых условий, по которой определяется их

ежегодная общая потребность при перспективном и текущем планировании,

дифференцируется по различным участкам с учетом технологии ранее выполненных на

них ремонтов:

─ на участках, где усиленный капитальный и

капитальный ремонты пути выполнялись с соблюдением требований Положения о

системе ведения путевого хозяйства на железных дорогах Российской Федерации;

─ на участках, где ранее был выполнен

капитальный ремонт пути, в соответствии с Положением о

планово-предупредительном ремонте верхнего строения пути, земляного полотна и

искусственных сооружений на железных дорогах Союза ССР (ППР 64) /4/.

По нормативной периодичности выполнения

ремонтно-путевых работ в соответствии с классностью путей и вышеприведенной

дифференциацией участков определяются расчетные объемы ремонтно-путевых работ,

потребность материально-технических, трудовых и финансовых ресурсов.

На рассматриваемом участке последний капитальный

ремонт был выполнен в соответствии с ППР 64.

Рассматриваемый участок пути относится к первому

классу, группе Б, второй категории (1Б2). Согласно таблице ЦПТ - 53 /1/

принятая схема ремонтов приведена на рисунке 2.2.

Рисунок 2.2 - Схема ремонта

Назначение видов ремонтов и сроков их проведения

ведется в таблице 2.3.

Таблица 2.3- Определение видов путевых работ и

очередности их выполнения

.4 Эксплуатационные расходы

Среднегодовые эксплуатационные

расходы определяются по формуле /2/:

, (2.12)

, (2.12)

где  - расходы на текущее содержание

пути, тыс. р.;

- расходы на текущее содержание

пути, тыс. р.;

- расходы на одиночную смену

рельсов, тыс. р.;

- расходы на одиночную смену

рельсов, тыс. р.;

- расходы на одиночную замену

скреплений, тыс. р.;

- расходы на одиночную замену

скреплений, тыс. р.;

- расходы на одиночную смену шпал,

тыс. р.;

- расходы на одиночную смену шпал,

тыс. р.;

- расходы на пополнения балласта,

тыс. р.;

- расходы на пополнения балласта,

тыс. р.;

- расходы, связанные с

сопротивлением движению поездов в части, зависящей от пути, тыс. р.;

- расходы, связанные с

сопротивлением движению поездов в части, зависящей от пути, тыс. р.;

- расходы от предоставления «окон»

для ремонта пути, тыс. р.;

- расходы от предоставления «окон»

для ремонта пути, тыс. р.;

- расходы из-за снижения скоростей

движения поездов по предупреждениям, тыс. р.;

- расходы из-за снижения скоростей

движения поездов по предупреждениям, тыс. р.;

- амортизационные расходы на полное

восстановление, тыс. р.;

- амортизационные расходы на полное

восстановление, тыс. р.;

- периодические расходы на средний,

подъёмочный и планово-предупредительные ремонты, тыс. р.

- периодические расходы на средний,

подъёмочный и планово-предупредительные ремонты, тыс. р.

.4.1 Расходы на оплату труда работников,

занятых на текущем содержании пути

Расходы на оплату труда работников,

занятых на текущем содержании пути определяется по формуле /2/:

, (2.13)

, (2.13)

где  - среднемесячная ставка монтера

пути третьего разряда (

- среднемесячная ставка монтера

пути третьего разряда ( =5800р);

=5800р);

- коэффициент, учитывающий

начисления к фонду заработной платы;

- коэффициент, учитывающий

начисления к фонду заработной платы;

- районный коэффициент(

- районный коэффициент( =1,50);

=1,50);

- норма расхода рабочей силы на

текущее содержание, чел./км в год

- норма расхода рабочей силы на

текущее содержание, чел./км в год

- коэффициент, учитывающий

особенности конструкции пути и эксплутационных условий:

- коэффициент, учитывающий

особенности конструкции пути и эксплутационных условий:

- просроченный ремонт пути 80 млн.

т бр., (

- просроченный ремонт пути 80 млн.

т бр., ( =1,05);

=1,05);

- средняя длина плети бесстыкового

пути (

- средняя длина плети бесстыкового

пути ( =800м,

=800м,  =0,90).

=0,90).

- непроведении промежуточных

шлифовок (

- непроведении промежуточных

шлифовок ( =1,00)

=1,00)

Расходы на оплату труда работников,

занятых на текущем содержании пути составят:

Вариант 1:

тыс. р.

тыс. р.

Вариант 2:

тыс. р.

тыс. р.

Полученные значения заносятся в

таблицы 2.6 и 2.7.

.4.2 Расходы на смену элементов

верхнего строения пути при текущем содержании

.4.2.1 Расходы на одиночную смену

рельсов

Расходы определяются по формуле /2/:

, (2.14)

, (2.14)

где 1,15 - начисления на материалы;

- число отказов рельсов за год,

шт./км;

- число отказов рельсов за год,

шт./км;

- стоимость одного

термоупрочненного рельса Р65

- стоимость одного

термоупрочненного рельса Р65

Расходы на смену одного рельса на

километре составят:

р. = 20,47тыс.р.

р. = 20,47тыс.р.

Величину расходов заносим в таблицы

2.6 и 2.7.

.4.2.2 Расходы на одиночную смену

промежуточных рельсовых скреплений

Расходы на одиночную смену

скреплений определяется по формуле /2/:

,

(2.15)

,

(2.15)

где 1,15 - начисления на материалы;

- количество замененных элементов в

год на 1 км пути за межремонтный период, шт;

- количество замененных элементов в

год на 1 км пути за межремонтный период, шт;

- стоимость элемента, р./шт.

- стоимость элемента, р./шт.

Расчет ведется в таблице 2.4.

Данные, полученные в таблице 2.4

заносим, в сводные таблицы 2.6 и 2.7.

.4.2.3 Расходы на одиночную смену

шпал

Расходы определяются по формуле /2/:

,

(2.16)

,

(2.16)

где 1,15 - начисления на материалы;

- среднесетевая норма замены шпал,

шт./км год

- среднесетевая норма замены шпал,

шт./км год

- стоимость шпалы, р./шт.

- стоимость шпалы, р./шт.

Расходы составят:

Вариант 1:

21,6 тыс.р.

21,6 тыс.р.

Вариант 2:

2,8 тыс.р.

2,8 тыс.р.

Полученные данные заносим в сводные

таблицы 2.6 и 2.7.

.4.2.4 Расходы на частичное

пополнение балласта

Расходы на частичное пополнение

балласта определяются по формуле /2/:

, (2.17)

, (2.17)

где  - число рабочих дней в году;

- число рабочих дней в году;

- доля работ по выправке пути от

всех работ текущего содержания;

- доля работ по выправке пути от

всех работ текущего содержания;

- расход балласта на 1 чел·день

труда монтера пути, щебня;

- расход балласта на 1 чел·день

труда монтера пути, щебня;

К - коэффициенты, учитывающие

особенности конструкции пути и эксплутационных условий;

- коэффициент, учитывающий длину

рельса;

- коэффициент, учитывающий длину

рельса;

- коэффициент, учитывающий

применение машин при машинизированном текущем содержание пути;

- коэффициент, учитывающий

применение машин при машинизированном текущем содержание пути;

- стоимость балласта с учетом

транзитного тарифа

- стоимость балласта с учетом

транзитного тарифа

Расходы на частичное пополнение

балласта составят:

Вариант 1:

р = 1,3 тыс.р.

р = 1,3 тыс.р.

Вариант 2:

р= 1,4тыс.р.

р= 1,4тыс.р.

Результаты вычислений заносятся в

таблицы 2.6 и 2.7.

.4.3 Амортизационные отчисления

Годовые амортизационные отчисления

на полное восстановление определяются по формуле /2/:

, (2.18)

, (2.18)

где  - капитальные затраты;

- капитальные затраты;

Г - грузонапряженность, для

рассматриваемого участка, млн. т·км бр./км в год;

- наработанный тоннаж между

капитальными ремонтами, млн. т бр.;

- наработанный тоннаж между

капитальными ремонтами, млн. т бр.;

- возвратная стоимость, тыс.р./км:

- возвратная стоимость, тыс.р./км:

,

,

где  - тоннаж, пропускаемый до

переукладки, млн. т бр.;

- тоннаж, пропускаемый до

переукладки, млн. т бр.;

- тоннаж, пропускаемый после

переукладки верхнего строения пути на малодеятельных участках, млн. т. бр.:

- тоннаж, пропускаемый после

переукладки верхнего строения пути на малодеятельных участках, млн. т. бр.:

млн. т бр,

млн. т бр,

млн. т бр.

млн. т бр.

Возвратная стоимость составит:

Вариант 1:

тыс.р.;

тыс.р.;

Вариант 2:

тыс.р.

тыс.р.

Годовые амортизационные отчисления

на полное восстановление составит:

Вариант 1:

тыс.р.

тыс.р.

Вариант 2:

тыс.р.;

тыс.р.;

Полученные значения заносим в

таблицы 2.6 и 2.7.

.4.4 Расходы на преодоление

сопротивления движению поездов

Эти расходы определяются по формуле

/2/:

, (2.19)

, (2.19)

где  - годовые эксплуатационные расходы

на ремонт подвижного состава и электроэнергию, р;

- годовые эксплуатационные расходы

на ремонт подвижного состава и электроэнергию, р;

- доля сопротивления движению

поезда, зависящая от пути, кг/т;

- доля сопротивления движению

поезда, зависящая от пути, кг/т;

- коэффициент конструкции пути.

- коэффициент конструкции пути.

Вариант 1:

тыс.р.

тыс.р.

Вариант 2

тыс.р.

тыс.р.

Расчеты ведутся в табличной форме.

Данные таблица заносим в сводные

таблицы 2.6 и 2.7.

.4.5 Расходы на предоставления

«окон» для проведения ремонтов пути

Расходы из - за простоя поездов во

время «окна» определяются по каждому виду ремонта, в межремонтном цикле по

формуле /2/:

, (2.20)

, (2.20)

где  - потери поездо - часов в «окно» для

основных и технологических (дополнительных) работ, по i виду

ремонта;

- потери поездо - часов в «окно» для

основных и технологических (дополнительных) работ, по i виду

ремонта;

- фронт работ в «окно», по i виду

ремонта, км;

- фронт работ в «окно», по i виду

ремонта, км;

- стоимость простоя поезда, 1400

р./ч.

- стоимость простоя поезда, 1400

р./ч.

Потери поезда - часов определяется

по формуле /2/:

, (2.21)

, (2.21)

где J -

наименьший интервал между поездами, при автоблокировки;

- расчетный интервал между поездами

попутного следования, ч;

- расчетный интервал между поездами

попутного следования, ч;

- периоды пары поездов на временно

однопутном участке, мин;

- периоды пары поездов на временно

однопутном участке, мин;

,

,

где  - размеры движения до

предоставления «окна», пар поездов/сут;

- размеры движения до

предоставления «окна», пар поездов/сут;

- количество часов в сутках.

,

,

где  - количество грузовых, пассажирских

и пригородных поездов обращающихся на участке, пар/сут;

- количество грузовых, пассажирских

и пригородных поездов обращающихся на участке, пар/сут;

пар/сут.

пар/сут.

Расчетный интервал между поездами

попутного следования принимается равным:

ч,

ч,

Тогда потери поезда - часов

составят:

.

.

Расчеты ведем в табличной форме

(таблица 2.5).

Принимаем продолжительность «окон»

при фронте работ 2000 м:

Полученные значения таблицы 2.5

заносим в таблицы 2.6 и 2.7.

Таблица 2.5 - Расчет потерь от

продолжительности «окон»

.4.6 Расходы из - за снижения

скоростей движения поездов по предупреждениям

Эти расходы определяются по формуле

/2/:

, (2.19)

, (2.19)

где  - число поездов, проследовавших по

участку за время действия предупреждения;

- число поездов, проследовавших по

участку за время действия предупреждения;

d - затраты,

связанные с потерей времени из-за задержки поезда, р.

Затраты, связанные с потерей времени

из-за задержки поезда определяются по формуле /2/:

, (2.20)

, (2.20)

где  ,

,  - время на торможение и разгон

поезда при изменении скорости с

- время на торможение и разгон

поезда при изменении скорости с  до

до  .

.

Величину  , +

, + , для

пассажирского поезда 0,0254ч, для грузового поезда 0,017ч.

, для

пассажирского поезда 0,0254ч, для грузового поезда 0,017ч.

Число поездов, проследовавших по

участку, за время действия предупреждения находится по формуле /2/:

, (2.21)

, (2.21)

где  - продолжительность действия

предупреждения.

- продолжительность действия

предупреждения.

Затраты, связанные с потерей времени

из-за задержки поезда составляют:

.

.

Вариант 1:

поездов/год,

поездов/год,

р = 30,34тыс.р.

р = 30,34тыс.р.

Вариант 2:

поездов/год,

поездов/год,

р = 6,23 тыс.р.

р = 6,23 тыс.р.

Полученные значения заносим в

таблицы 2.6 и 2.7.

.4.7 Срок окупаемости

Согласно отраслевой методике,

показателем сравнительной экономической эффективности капитальных вложений по

сравниваемым вариантам принимается минимум приведенных затрат определяем по

формуле /2/:

, (2.22)

, (2.22)

где  - капитальные расходы по i варианту,

р;

- капитальные расходы по i варианту,

р;

- эксплутационные расходы по i варианту,

р;

- эксплутационные расходы по i варианту,

р;

- коэффициент приведения.

- коэффициент приведения.

Коэффициент приведения разновременных затрат, с

учетом инфляции принимается согласно формуле /2/:

, (2.23)

, (2.23)

где t - период

времени приведения, лет;

Е - норма дисконта разновременных

затрат.

Вариант 1:

,

,

тыс. р.

тыс. р.

Вариант 2:

,

,

тыс. р.

тыс. р.

По результатам сводных таблиц 2.6 и

2.7 строится график, приведенных расходов для сравниваемых вариантов который

представлен на рисунке 2.3.

Рисунок 2.3 - Схема сравнение вариантов

конструкции пути

За межремонтный период экономическая

эффективность бесстыковой конструкции пути, в сравнение со звеньевой, составит

187 тыс.р./км.

3. Расчет выбранной конструкции на

прочность

.1 Предпосылки и допущения к

расчетной схеме

.1.1 Допущение к расчетной схеме

Под воздействием подвижного состава

в элементах верхнего строения пути возникают напряжения и деформации. Реальная

зависимость их от действующих сил на путь чрезвычайно сложна, поэтому при

практических расчетах принимаются следующие предпосылки и допущения.

Рельс рассматривается как балка

постоянного сечения бесконечно большой длины, лежащая на сплошном упругом

основании. Основание рассматривается как двухсторонняя связь, работающая и на

сжатии, и на растяжении. В соответствии с этим реакция основания линейно

зависит от осадки y и определяется следующей

зависимостью /4/:

, (3.1)

, (3.1)

где  - интенсивность реакции основания;

- интенсивность реакции основания;

- коэффициент пропорциональности,

называемый модулем упругости подрельсового основания, МПа;

- коэффициент пропорциональности,

называемый модулем упругости подрельсового основания, МПа;

Все физико-механические

характеристики пути, в том числе модуль упругости основания, принимаются

детерминированными.

Расчет ведется на вертикальные силы,

приложенные по оси симметрии рельса. Учет действия горизонтальных сил, а также

крутящих моментов из-за наличия фактического эксцентриситета приложения

вертикальных сил производится умножением расчетных осевых напряжений на

коэффициент ƒ,

зависящий

от типа подвижного состава и радиуса кривой.

При действии на путь системы сил

используется принцип независимости сил, в соответствии с которым напряжения и

деформации в расчетных сечениях вычисляются как алгебраические суммы этих

величин от действия различных нагрузок.

Расчет на прочность пути ведется по

допускаемым напряжениям.

Напряжения, возникающие от

динамического действия нагрузки, считаются пропорциональными напряжениям,

вычисленным при статическом действии соответствующей нагрузки.

.1.2 Статический расчет рельса

Важнейшими характеристиками упругих

свойств верхнего строения пути являются модуль упругости рельсового основания и

коэффициент относительной жесткости рельсового основания и рельса.

Модуль упругости рельсового

основания численно равен равномерно распределенной реакции основания,

возникающей на единицу длины рельса при упругой осадке основания, равной

единицы.

Коэффициент относительной жесткости

рельсового основания и рельса  , определяется по формуле /5/:

, определяется по формуле /5/:

, (3.2)

, (3.2)

.

.

В результате получается следующие

зависимости для прогибов y, изгибающего момента  и поперечной

силы

и поперечной

силы  :

:

, (3.3)

, (3.3)

. (3.4)

. (3.4)

Прогиб рельса (упругая осадка

основания) пропорционален значениям функции  , которую можно рассматривать как

линию влияния прогибов (осадки). Изгибающий момент пропорционален значению

функции

, которую можно рассматривать как

линию влияния прогибов (осадки). Изгибающий момент пропорционален значению

функции  , последнюю

можно рассматривать как линию влияния изгибающего момента. Эти функции

протабулированы и могут быть использованы далее в расчетах на подвижную

нагрузку. При работе в среде Microsoft Office Excel 2003 эти

функции легко программируются, и необходимость в таблицах отпадает.

, последнюю

можно рассматривать как линию влияния изгибающего момента. Эти функции

протабулированы и могут быть использованы далее в расчетах на подвижную

нагрузку. При работе в среде Microsoft Office Excel 2003 эти

функции легко программируются, и необходимость в таблицах отпадает.

Линии влияния изгибающих моментов

функции  при

при  = 1

= 1

В начале координат (в сечении под

силой) функции имеют единичные значения. Нулевые значения функции  и

и  принимают

при следующих значениях координаты подвижной нагрузки, соответственно:

принимают

при следующих значениях координаты подвижной нагрузки, соответственно:

и

и  , n=0,1,2…

(3.5)

, n=0,1,2…

(3.5)

График функции представляет собой

волнообразные кривые с постепенно уменьшающимися амплитудами. Скорость

уменьшения амплитуд (затухания) зависит коэффициента относительной жесткости

основания. Максимальные значения функции  и

и  на каждой полуволне принимают при

следующих значениях координаты подвижной нагрузки, соответственно:

на каждой полуволне принимают при

следующих значениях координаты подвижной нагрузки, соответственно:

и

и  , n=0,1,2…

(3.6)

, n=0,1,2…

(3.6)

В случаях действия на рельс системы

подвижных сосредоточенных сил суммарный эффект определяется по принципу

суперпозиции (наложений), как:

, (3.7)

, (3.7)

, (3.8)

, (3.8)

где  и

и  - суммарный или эквивалентные

нагрузки для определения изгибающего момента и прогиба для заданной системы

подвижных сосредоточенных сил.

- суммарный или эквивалентные

нагрузки для определения изгибающего момента и прогиба для заданной системы

подвижных сосредоточенных сил.

.1.3 Вероятностный характер

действующих сил

Действующие на путь силы по

характеру изменения их во времени подразделяются на: статические и

динамические. К статическим силам условно относят силы, постоянные по величине

и направлению во времени и зависящие только от веса экипажа и числа осей в нем,

динамические дополнительные силы возникают при колебаниях кузова на рессорах,

изменении движения неподрессоренных масс от неровностей пути и поверхности

катания колес. Колесная нагрузка на путь  складывается, из статического

давления колеса и динамических составляющих/5/:

складывается, из статического

давления колеса и динамических составляющих/5/:

, (3.9)

, (3.9)

где  - динамические составляющие от

колебания кузова на рессорах, изменения движения неподрессоренных масс от

неровности пути и поверхности катания.

- динамические составляющие от

колебания кузова на рессорах, изменения движения неподрессоренных масс от

неровности пути и поверхности катания.

Каждая из динамических составляющих

нагрузки может принимать различные значения во времени в произвольных

сочетаниях. В соответствии с этим рассматриваемые действующие силы имеют

вероятностный характер, и расчетная нагрузка определяется с привлечением

основных положений теории вероятности.

Результаты многочисленных испытаний

различных типов подвижного состава показали, что распределение

среднеквадратического отклонения S вертикальной нагрузки колеса на

рельс подчиняется закону Гаусса. Для принятой вероятности события р=0,994,

обеспечивающей нормальную эксплуатацию пути, при которой динамическая

максимальная нагрузка  не превышает

расчетной нагрузки, расчетное значение колесной нагрузки вычисляется через ее

среднее значение

не превышает

расчетной нагрузки, расчетное значение колесной нагрузки вычисляется через ее

среднее значение  и

среднеквадратическое отклонение S, как /4/:

и

среднеквадратическое отклонение S, как /4/:

, (3.10)

, (3.10)

.2 Расчетная нагрузка колеса на

рельс

Средние значения составляющих  и

и  как

показали исследования, можно принять равным нулю, т.к. силы инерции

необрессоренных масс. Возникающие из-за неровности пути и поверхности катания

колеса вызывают как догрузку, так и разгрузку колеса с одинаковой вероятностью.

как

показали исследования, можно принять равным нулю, т.к. силы инерции

необрессоренных масс. Возникающие из-за неровности пути и поверхности катания

колеса вызывают как догрузку, так и разгрузку колеса с одинаковой вероятностью.

Среднеквадратическое отклонение

статической нагрузки колеса, как постоянной величины, принимается равным нулю.

С учетом этого в Правилах расчета

пути за среднее значение вертикальной нагрузки колеса на рельс ,

принимается /4/:

,

принимается /4/:

, (3.11)

, (3.11)

где  - статическая нагрузка колеса на

рельс, кН;

- статическая нагрузка колеса на

рельс, кН;

- средняя величина нагрузки, возникающая

за счет вертикальных колебаний кузова на рессорах, принимается на основании

опытных данных ЦНИИ.

- средняя величина нагрузки, возникающая

за счет вертикальных колебаний кузова на рессорах, принимается на основании

опытных данных ЦНИИ.

, (3.12)

, (3.12)

где  - динамическая максимальная нагрузка

колеса на рельс от вертикальных колебаний надрессорной части экипажа, кН.

- динамическая максимальная нагрузка

колеса на рельс от вертикальных колебаний надрессорной части экипажа, кН.

,

(3.13)

,

(3.13)

где  - коэффициент вертикальной динамики

(

- коэффициент вертикальной динамики

( );

);

- вес необрессоренной части

экипажа, приходящийся на одно колесо, кН;

- вес необрессоренной части

экипажа, приходящийся на одно колесо, кН;

,

,

,

,

.

.

Среднеквадратическое отклонение

динамической нагрузки колеса на рельс  , определяется /5/:

, определяется /5/:

, (3.14)

, (3.14)

где  - среднеквадратическое отклонение

динамической нагрузки колеса на рельс

- среднеквадратическое отклонение

динамической нагрузки колеса на рельс

от вертикальных колебаний

надрессорной части экипажа, кН;

- среднеквадратическое отклонение

динамической нагрузки колеса на рельс от действия сил инерции необрессоренных

масс при прохождении колесом изолированной неровности пути, кН;

- среднеквадратическое отклонение

динамической нагрузки колеса на рельс от действия сил инерции необрессоренных

масс при прохождении колесом изолированной неровности пути, кН;

- среднеквадратическое отклонение

динамической нагрузки колеса на рельс от действия сил инерции необрессоренных

масс из-за наличия непрерывных неровностей на поверхности катания колеса, кН;

- среднеквадратическое отклонение

динамической нагрузки колеса на рельс от действия сил инерции необрессоренных

масс из-за наличия непрерывных неровностей на поверхности катания колеса, кН;

- среднеквадратическое отклонение

динамической нагрузки колеса на рельс от действия сил инерции необрессоренных

масс, возникающих из-за наличие изолированных неровностей на поверхности

катания колес, кН;

- среднеквадратическое отклонение

динамической нагрузки колеса на рельс от действия сил инерции необрессоренных

масс, возникающих из-за наличие изолированных неровностей на поверхности

катания колес, кН;

Среднеквадратическое отклонение

нагрузки,  возникающее

за счет колебания кузова на рессорах, принимается на основании опытных данных

ЦНИИ и определяется по формуле /5/:

возникающее

за счет колебания кузова на рессорах, принимается на основании опытных данных

ЦНИИ и определяется по формуле /5/:

, (3.15)

, (3.15)

.

.

Среднеквадратическое отклонение

динамической нагрузки колеса на рельс от действия сил инерции необрессоренных

масс при прохождении колесом изолированных неровностей пути  определяется

как для синусоидального закона изменения динамической нагрузки по формуле /5/:

определяется

как для синусоидального закона изменения динамической нагрузки по формуле /5/:

, (3.16)

, (3.16)

где  - коэффициент, учитывающий изменение

колеблющейся массы пути на железобетонных шпал по сравнению с путем на

деревянных шпалах: для железобетонных шпал, (

- коэффициент, учитывающий изменение

колеблющейся массы пути на железобетонных шпал по сравнению с путем на

деревянных шпалах: для железобетонных шпал, ( =0,931);

=0,931);

- коэффициент, учитывающий влияние

типа рельса на возникновение динамической неровности по отношению к рельсу типа

Р50 (

- коэффициент, учитывающий влияние

типа рельса на возникновение динамической неровности по отношению к рельсу типа

Р50 ( =0,87);

=0,87);

- коэффициент, учитывающий влияние

жесткости пути (материал и конструкция шпал) на образование динамической

неровности пути по сравнению с деревянными шпалами (

- коэффициент, учитывающий влияние

жесткости пути (материал и конструкция шпал) на образование динамической

неровности пути по сравнению с деревянными шпалами ( =0,322)

=0,322)

- коэффициент, учитывающий влияние

рода балласта на образование динамической неровности пути (

- коэффициент, учитывающий влияние

рода балласта на образование динамической неровности пути ( =1,0);

=1,0);

- расстояние между осями шпал, см

(при эпюре шпал 1840 и 2000 шт./км

- расстояние между осями шпал, см

(при эпюре шпал 1840 и 2000 шт./км  соответственно равно 0,55 и 0,50

м);

соответственно равно 0,55 и 0,50

м);

- максимальная скорость подвижного

состава, м/с;

- максимальная скорость подвижного

состава, м/с;

Среднеквадратическое отклонение силы

инерции, возникающих при движении колеса по изолированной неровности пути

составит:

.

.

Максимальное значение силы инерции:

.

.

Среднеквадратическое отклонение

динамической нагрузки на рельс  от сил инерции необрессоренной

массы, возникающих из-за наличия непрерывных неровностей на поверхности катания

колес, принимается по формуле /5/:

от сил инерции необрессоренной

массы, возникающих из-за наличия непрерывных неровностей на поверхности катания

колес, принимается по формуле /5/:

, (3.17)

, (3.17)

где  - коэффициент, учитывающий влияние

колеблющейся массы пути;

- коэффициент, учитывающий влияние

колеблющейся массы пути;

d - диаметр

колеса, м.

.

.

Максимальное значение силы инерции

составит:

.

.

Среднеквадратическое отклонение

динамической нагрузки колеса на рельс  от сил инерции необрессоренной

массы

от сил инерции необрессоренной

массы  ,

возникающих из-за наличия на поверхности катания плавных изолированных

неровностей, которая определяется по формуле /5/:

,

возникающих из-за наличия на поверхности катания плавных изолированных

неровностей, которая определяется по формуле /5/:

, (3.18)

, (3.18)

где  - наибольший дополнительный прогиб

рельса при вынужденных колебаниях катящегося по ровному рельсу колеса с

изолированной неровностью на поверхности катания, м.

- наибольший дополнительный прогиб

рельса при вынужденных колебаниях катящегося по ровному рельсу колеса с

изолированной неровностью на поверхности катания, м.

При  принимаем:

принимаем:

, (3.19)

, (3.19)

где  - расчетная глубина плавной

изолированной неровности на поверхности катания колеса, м;

- расчетная глубина плавной

изолированной неровности на поверхности катания колеса, м;

,

,

.

.

Максимальное значение силы инерции

составит:

.

.

Среднеквадратическое отклонение

динамической нагрузки колеса на рельс принимается:

.

.

Колесная нагрузка на путь составит:

.

.

Проверяем условие (3.10):

.

.

Условие выполняется

.3 Эквивалентные нагрузки

При движении поезда на путь

воздействует система сосредоточенных сил - давлений от колес тележек. Самыми

невыгодными (опасными) положениями такой подвижной нагрузки для расчетного

сечения является расположение одного из колес на вершине линии влияния.

Учитывая то, что линии влияния изгибающих моментов и прогибов принятой модели

пути быстро затухают, достаточно рассмотреть систему сил, состоящую из давлений

колес одной из тележек. Нагрузку, определяемую как сумму воздействий усилий от

каждого из колес в данном сечении, называют эквивалентной нагрузкой.

При определении эквивалентных

нагрузок считается, что одно из колес тележки локомотива или вагона передает на

рельс расчетную нагрузку, а другие - среднюю.

.3.1 Эквивалентная нагрузка при

определении изгибающего момента

Максимальная эквивалентная нагрузка

для расчетов напряжений в рельсах от изгиба определяется по формуле /4/:

, (3.20)

, (3.20)

где  - ординаты линии влияния изгибающих

моментов рельса в сечениях пути расположенных под колесными нагрузками от осей

тележки.

- ординаты линии влияния изгибающих

моментов рельса в сечениях пути расположенных под колесными нагрузками от осей

тележки.

Для трехосной тележки возможны два

опасных расположения (установки) осей (рисунок 3.2)

Рисунок 3.2 - Схема определения

эквивалентной нагрузки для трехосной тележки при расчете изгибающего момента

Ординаты линии влияния изгибающих

моментов принимаем равными согласно формуле /5/:

Для первой установки:

,

,

,

,

.

.

Для второй установки:

,

,

,

,

.

.

Максимальная эквивалентная нагрузка

для расчетов напряжений в рельсах от изгиба составит:

,

,

.

.

.3.2 Эквивалентная нагрузка для

определения пробега

Максимальная эквивалентная нагрузка

для расчетов напряжений в рельсах от изгиба определяется по формуле /4/:

, (3.21)

, (3.21)

где  - ординаты линии влияния прогибов

рельса в сечениях пути, расположенных под колесными нагрузками от осей тележки,

смежных с расчетной осью.

- ординаты линии влияния прогибов

рельса в сечениях пути, расположенных под колесными нагрузками от осей тележки,

смежных с расчетной осью.

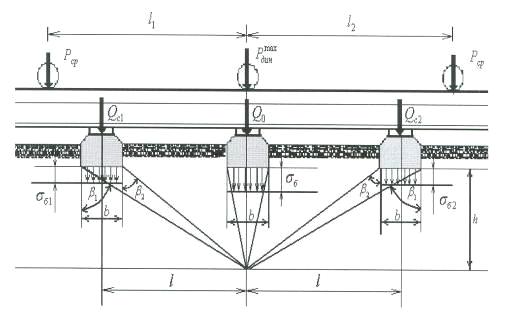

Для трехосной тележки возможны два

опасных расположения (установки) осей (рисунок 3.3).

Для первой установки:

,

,

,

,

.

.

Рисунок 3.3 - Схема определения

эквивалентной нагрузки для трехосной тележки при расчете изгибающего момента

Для второй установки:

,

,

,

,

.

.

Максимальная эквивалентная нагрузка

для расчетов напряжений в рельсах от изгиба составит:

,

,

.

.

.4 Определение изгибающего момента,

прогиба и давления на шпалу

Изгибающий момент в рельсе от

воздействия эквивалентной нагрузки определяется по формуле /5/:

, (3.22)

, (3.22)

.

.

Максимальный прогиб рельса находится

по формуле /5/:

, (3.23)

, (3.23)

.

.

Давление рельса на шпалу можно

определить приближенно /5/:

, (3.24)

, (3.24)

.

.

3.5 Определение напряжений в

элементах верхнего строения пути

.5.1 Осевые напряжения в подошве

рельса

Максимальные напряжения в подошве

рельса от изгиба и вертикальной нагрузки определяется по формуле /5/:

, (3.25)

, (3.25)

где WП - момент сопротивления

поперечного сечения рельса относительно нейтральной оси для наиболее удаленного

волокна подошвы,  .

.

.

.

.5.2 Кромочные напряжения в подошве

рельса

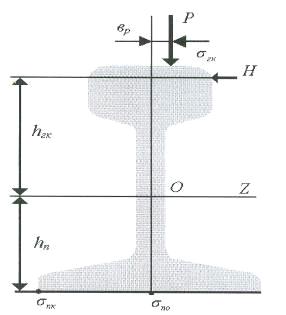

Вертикальная нагрузка от колес на

рельс имеет смещение (эксцентриситет) относительно оси симметрии сечения

рельса. Со стороны гребня колеса на головку рельса действует горизонтальная

сила (рисунок 3.4).

На основании многочисленных расчетов

и экспериментов получена расчетная формула для нормальных напряжений в кромке

подошвы рельса /5/:

,

(3.26)

,

(3.26)

где  - коэффициент перехода к кромочным

напряжениям, зависящий от типа экипажа, радиуса кривой.

- коэффициент перехода к кромочным

напряжениям, зависящий от типа экипажа, радиуса кривой.

Тогда напряжения в кромке подошвы

рельса составят:

МПа.

МПа.

Рисунок 3.4 - Схема приложения сил

на рельс

.5.3 Напряжения в шпалах и в

балластном слое под шпалой

Напряжение смятия в деревянных

шпалах под подкладками и в прокладках при железобетонных шпалах  ,

определяется по формуле /5/:

,

определяется по формуле /5/:

путь ремонтный

нормативный эксплуатационный

,

(3.27)

,

(3.27)

где  - площадь подкладки, м.

- площадь подкладки, м.

.

.

Напряжения в балластном слое под

шпалой в подрельсовом сечении,  , /5/:

, /5/:

, (3.28)

, (3.28)

где  - эффектная опорная площадь

полушпалы с учетом изгиба,

- эффектная опорная площадь

полушпалы с учетом изгиба,

МПа.

МПа.

.6 Напряжения на основной площадке

земляного полотна

Схема колесной нагрузки принимается

той же, что и при определении наибольшей величины эквивалентной нагрузки  (рисунок

3.5).

(рисунок

3.5).

Рисунок 3.5 - Схема расчета

напряжений по основной площадке земляного полотна

Напряжения на основной площадке

земляного полотна  , на глубине

h,

определяются под расчетной шпалой с учетом давления, передаваемые двумя

соседними шпалами /4/:

, на глубине

h,

определяются под расчетной шпалой с учетом давления, передаваемые двумя

соседними шпалами /4/:

,

(3.29)

,

(3.29)

где  - напряжения от действия расчетной

шпалы, МПа;

- напряжения от действия расчетной

шпалы, МПа;

- тоже, от воздействия соседних

шпал.

- тоже, от воздействия соседних

шпал.

Для определения напряжений в

балласте предварительно находят давления на расчетную и соседние шпалы.

Давление на расчетную шпалу определено ранее (формула (3.24)). Давления на

соседние шпалы определяются с помощью линий влияния прогибов на рисунке 3.5,

давления на соседние шпалы определяются по формулам /4/:

,(3.30)

,(3.30)

.

.

,

,

,

,

,

,

,

,

,

,

,

,

;

;

,

,

,

,

,

,

,

,

.

.

Напряжения в балласте под расчетной

и соседними шпалами находятся как напряжения на смятие,  ,

, , по формуле

/4/:

, по формуле

/4/:

,

,  , (3.31)

, (3.31)

,

,  .

.

Напряжения от действия расчетной

шпалы на глубине h от ее подошвы

определяется по формуле /5/:

на глубине h от ее подошвы

определяется по формуле /5/:

, (3.32)

, (3.32)

где  - параметр, учитывающий влияние

материала шпал на напряжение (

- параметр, учитывающий влияние

материала шпал на напряжение ( =0,7);

=0,7);

- коэффициент, учитывающий

неравномерность напряжений по ширине подошвы шпал и определяемый согласно

формуле /4/:

- коэффициент, учитывающий

неравномерность напряжений по ширине подошвы шпал и определяемый согласно

формуле /4/:

.

.

- константы, зависящие от геометрии

шпального основания.

- константы, зависящие от геометрии

шпального основания.

Напряжения от действия расчетной

шпалы на глубине h от ее подошвы составит:

.

.

Напряжения от действия соседних шпал

на глубине h от их

подошвы определяется по формуле /5/:

на глубине h от их

подошвы определяется по формуле /5/:

,

,  , (3.33)

, (3.33)

где  - константа, зависящая от геометрии

шпального основания (

- константа, зависящая от геометрии

шпального основания ( ).

).

,

,  .

.

.7 Результаты расчета на прочность с

использованием ЭВМ

Исходные данные для расчета пути на

прочность от тепловоза 2ТЭ10М:

) Статическая нагрузка на

ось:  ;

;

) Жесткость рессор:  ;

;

) Скорость движения:  ,

, ,

, ,

, ;

;

) Коэффициент динамической

добавки:

) Статический прогиб

рессорного подвешивания:  ;

;

) Диаметр колеса  ;

;

) Неподрессорная масса:  ;

;

) Глубина изолированной

неровности:  ;

;

) Расстояние между осями

колесных пар:  ,

,  ;

;

) Модуль упругости

подрельсового основания:

,

,  ,

, ,

, ;

;

) Расстояние между осями

шпал:  ,

,  ;

;

) Момент инерции рельса:  ;

;

) Наработанный тоннаж:  ;

;

) Коэффициенты, учитывающие

влияние:

типа рельсов:  ;

;

рода балласта:  ;

;

жесткость пути:  ;

;

изменение колеблющейся массы пути на

железобетонных шпалах по сравнению с путем на деревянных шпалах:  ;

;

роста уклона неровности:  ;

;

колеблющейся массы пути:  ;

;

) Момент сопротивления рельса:  ;

;

) Площадь подкладки:  ;

;

) Площадь полушпалы:  ;

;

) Коэффициенты учитывающие

горизонтальные силы:  ,

,  ;

;

) толщина балластного слоя:  ;

;

) Ширина нижней пастели шпалы:  ;

;

) поправочный коэффициент:

Таблица 3.1 - Расчетные нагрузки от

тепловоза 2ТЭ10М

|

Скорость,

км/ч

|

Расчетная

нагрузка ,

кНСредняя нагрузка ,

кНСредняя нагрузка  ,

кНИзгибающий момент М, Н∙ мДавление рельса на шпалу , , кНПрогиб рельса

у, м ,

кНИзгибающий момент М, Н∙ мДавление рельса на шпалу , , кНПрогиб рельса

у, м

|

|

|

|

|

|

Прямая

летом,

|

|

40

|

192,90

|

135,86

|

26,97

|

56,27

|

0,102

|

|

60

|

200,01

|

136,55

|

28,29

|

59,02

|

0,107

|

|

80

|

211,06

|

139,33

|

30,15

|

62,89

|

0,114

|

|

100

|

225,18

|

143,51

|

32,41

|

67,62

|

0,123

|

|

Прямая

зимой,

|

|

40

|

178,94

|

135,86

|

18,40

|

79,61

|

0,145

|

|

60

|

185,03

|

136,55

|

19,18

|

82,97

|

0,151

|

|

80

|

194,85

|

139,33

|

20,32

|

87,89

|

0,160

|

|

100

|

207,56

|

143,51

|

21,72

|

93,95

|

0,171

|

|

Кривая

летом,

|

|

40

|

185,01

|

135,86

|

22,07

|

61,29

|

0,123

|

|

60

|

191,56

|

136,55

|

23,07

|

64,07

|

0,128

|

|

80

|

201,94

|

139,33

|

24,51

|

68,06

|

0,136

|

|

100

|

215,29

|

143,51

|

26,27

|

72,95

|

0,146

|

|

Кривая

зимой,

|

|

40

|

174,17

|

135,86

|

15,58

|

84,40

|

0,169

|

|

60

|

179,86

|

136,55

|

16,19

|

87,72

|

0,175

|

|

80

|

189,22

|

139,33

|

17,11

|

92,69

|

0,185

|

|

100

|

201,38

|

143,51

|

18,25

|

98,86

|

0,198

|

Таблица 3.2 - Расчетные напряжения в элементах

верхнего строения пути и на основной площадке земляного полотна от тепловоза

2ТЭ10М

|

Скорость,

км/ч

|

Напряжения,

МПа

|

|

В

подошве рельса от изгиба и вертикальной нагрузки,

|

В

кромке подошвы рельса,

|

В

прокладках при железобетонных шпалах,

|

в

балластном слое под шпалой в подрельсовом сечении,

|

На

основной площадке земляного полотна,

|

|

Прямая

летом,

|

|

40

|

64,68

|

71,15

|

1,09

|

0,19

|

0,0512

|

|

60

|

67,84

|

74,63

|

1,14

|

0,20

|

0,0537

|

|

80

|

72,30

|

79,53

|

1,21

|

0,21

|

0,0571

|

|

100

|

77,73

|

85,51

|

1,31

|

0,23

|

0,0614

|

|

Прямая

зимой,

|

|

40

|

44,13

|

48,55

|

1,54

|

0,27

|

0,0651

|

|

60

|

45,99

|

50,59

|

1,60

|

0,28

|

0,0679

|

|

80

|

48,72

|

53,59

|

1,70

|

0,30

|

0,0719

|

|

100

|

52,08

|

57,29

|

1,81

|

0,32

|

0,0768

|

|

Кривая

летом,

|

|

40

|

52,94

|

61,41

|

1,18

|

0,21

|

0,0546

|

|

60

|

55,34

|

64,19

|

1,24

|

0,22

|

0,0571

|

|

80

|

58,78

|

68,19

|

1,31

|

0,23

|

0,0606

|

|

100

|

63,01

|

73,09

|

1,41

|

0,25

|

0,0649

|

|

Кривая

зимой,

|

|

40

|

37,36

|

43,34

|

1,63

|

0,28

|

0,0682

|

|

60

|

38,84

|

45,05

|

1,69

|

0,29

|

0,0709

|

|

80

|

41,04

|

47,60

|

1,79

|

0,31

|

0,0749

|

|

100

|

43,77

|

50,77

|

1,91

|

0,33

|

0,0799

|

1 - Прямая летом 3 - Прямая зимой

- Кривая летом 4 - Кривая зимой

Рисунок 3.6 - Графики зависимости напряжений в

элементах верхнего строения пути от скорости движения тепловоза 2ТМ10М

.8 Допускаемые напряжения

Расчеты рельсов и других элементов пути на

прочность ведется по допускаемым напряжениям, которые ограничивают максимальные

расчетные напряжения от поездной нагрузки /3/:

, (3.34)

, (3.34)

В соответствие с характером работы

каждого из элементов пути регламентируются следующие виды допускаемых

напряжений, обеспечивающих прочность и надежность железнодорожного пути:

- допускаемые напряжения растяжения

в кромке подошвы рельса, обусловленные изгибом последнего и кручением от

вертикального и горизонтального воздействия подвижного состава;

- допускаемые напряжения растяжения

в кромке подошвы рельса, обусловленные изгибом последнего и кручением от

вертикального и горизонтального воздействия подвижного состава;

- допускаемые напряжения в подкладках

для железобетонных шпал;

- допускаемые напряжения в подкладках

для железобетонных шпал;

- допускаемые напряжения сжатия в

балласте под шпалой в подрельсой зоне;

- допускаемые напряжения сжатия в

балласте под шпалой в подрельсой зоне;

- допускаемые напряжения сжатия на

основной площадке земляного полотна.

- допускаемые напряжения сжатия на

основной площадке земляного полотна.

Значения этих допускаемых напряжений

приведены в таблице 3.3 при грузонапряженности более 50 млн. т. км бр./км в

год.

Таблица 3.3 - Оценочные критерии

прочности пути В МПа

|

Критерии

|

Расчетные

напряжения

|

Допускаемые

напряжения

|

|

85,51190 85,51190

|

|

|

|

1,911,2 1,911,2

|

|

|

|

0,330,4 0,330,4

|

|

|

|

0,07990,1 0,07990,1

|

|

|

Превышение расчетных напряжений над

рекомендуемыми значениями в качестве допускаемых напряжений указывает на

необходимость усиления пути, причем превышение до 30% не является основанием

для ограничения скорости движения поездов.

.9 Расчет условий укладки бесстыкового пути

Возможность укладки бесстыкового

пути в конкретных условиях устанавливается сравнением допускаемой температурной

амплитуды [Т] для данных условий с фактической наблюдавшейся в данной местности

амплитудой колебания температуры  . Если

. Если  ≤ [Т],

то бесстыковой путь можно укладывать.

≤ [Т],

то бесстыковой путь можно укладывать.

Значение  определяется

как алгебраическая разность наибольшей

определяется

как алгебраическая разность наибольшей  и наименьшей

и наименьшей  температура

рельса, наблюдавшихся в данной местности/4/:

температура

рельса, наблюдавшихся в данной местности/4/:

=

= -

-  . (3.35)

. (3.35)

Расчетная максимальная и минимальная

температура рельсов для дистанции пути составит /6/:

,

,

.

.

Тогда амплитуда составит:

.

.

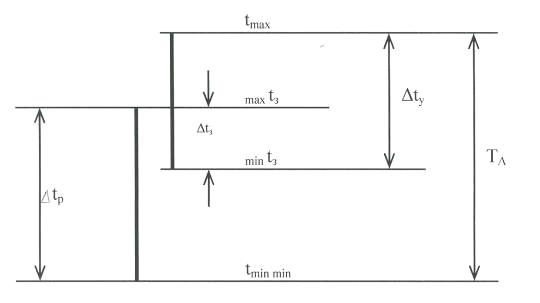

Амплитуда допускаемых изменений

температур рельсов определяется по формуле /4/:

,

(3.36)

,

(3.36)

где  - допускаемое повышение температуры

рельсов по сравнению с температурой их закрепления, определяется устойчивостью

пути к выбросам при действии сжимающих сил, град;

- допускаемое повышение температуры

рельсов по сравнению с температурой их закрепления, определяется устойчивостью

пути к выбросам при действии сжимающих сил, град;