Ремонт холодильного обладнання

Ремонт

холодильного обладнання

ЗМІСТ

Вступ

Розділ 1. Призначення та використання спеціалізованих

підприємств з ремонту холодильного обладнання

.1 Основні задачі та функції спеціалізованого

підприємства з ремонту холодильного обладнання

.2 Будова сучасного спеціалізованого

підприємства з ремонту холодильного обладнання

.3 Прилади та устаткування для ремонту

холодильного обладнання

.4 Документація майстерні

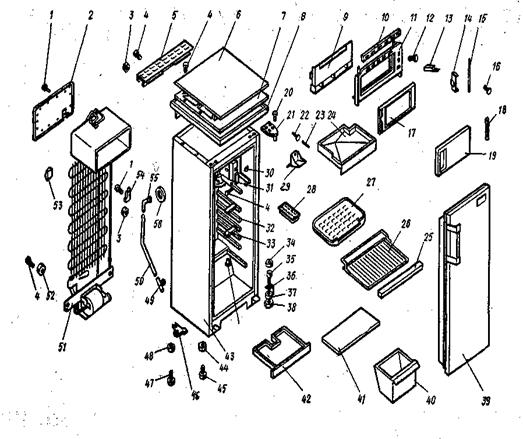

Розділ 2. Технічна характеристика

приладів для зберігання і замороження продуктів

.1 Конструктивні особливості

холодильників

.2 Технічні показники побутових

холодильників

.3 Дизайн сучасних холодильників

.4 Холодильні агенти

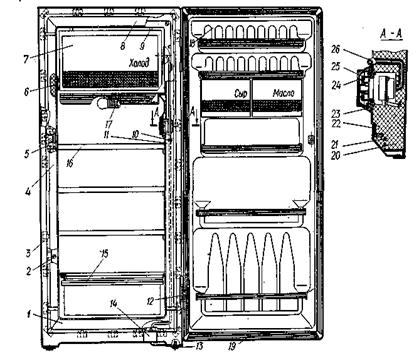

2.5 Будова холодильників

2.5.1 Будова холодильної шафи

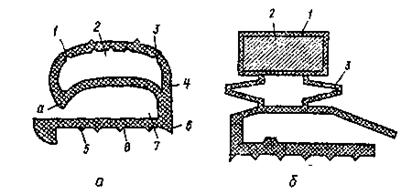

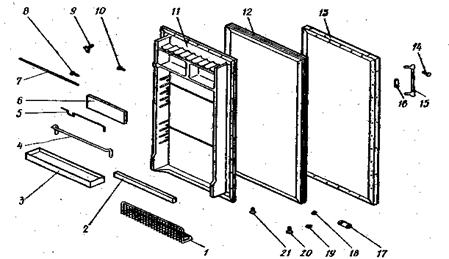

2.5.2 Двері-ущільнювачі

2.5.3 Агрегати компресійних

холодильників

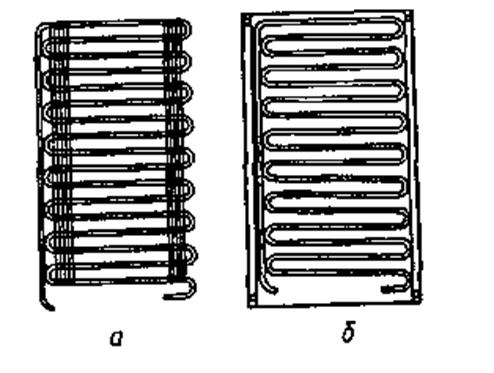

.5.4 Конденсатори і випарники

компресійних холодильників

.5.5 Дроселюючи пристрої компресійних

холодильників

.5.6 Електродвигуни

.5.7 Електричне устаткування

холодильників

Розділ 3. Ремонт холодильного обладнання

3.1 Дефектація. Виявлення

несправностей, складання відомості дефектів

.2 Розбирання холодильника. Демонтаж

складових частин холодильника

3.3 Ремонт холодильника

3.4 Дефекти і причини виникнення

.5 Випробовування після ремонту

Розділ 5. Охорона праці під час

технічного обслуговування та ремонту холодильного обладнання

.1 Фізико-хімічні та фізіологічні

властивості холодильних агентів і холодоносіїв

.2 Організаційні заходи з охорони

праці під час експлуатації холодильних установок

.3 Вимоги охорони праці при

проектуванні холодильних установок

.4 Автоматичний захист холодильних

установок

.5 Захисні засоби від ураження

холодильними агентами та правила користування ними

.6 Організаційні заходи при

підготовці холодильного обладнання до ремонту

5.7 Протипожежний захист

5.8 Перша допомога при ураженні холодильними

агентами

Висновки

Література

Додатки

ВСТУП

Для зберігання їжі люди з

давніх-давен використовували холод. Щоб створити штучну «зиму», наші предки

застосовували сніг та кригу, а самі продукти змішували з сіллю, заливали медом,

густою сметаною чи обмазували воском. До речі, такими ж методами і досі іноді

користуються сільські жителі та дачники.

В 1875 році швейцарський винахідник

Карл Лінде побудував першу практично придатну холодильну машину, в якій холод

отримували за допомогою компресора. У 1877 році Лінд використав аміак як рідину

у своєму винаході, звідси пішла історія холодильника.

Але все ж таки на початку ХХ століття

холодильник був ще далеко не мініатюрним. Компресор мав приводні ремені,

створював багато шуму; через витік газу - тоді це були аміак і сірчаний

ангідрид - в кухні стояв неприємний запах. Машину періодично під заряджали,

міняли ремні, змащували.

Перший домашній холодильник без

компресора - абсорбційний - був винайдений у Швеції, Мунтерсом і Платтеном в

1927 році. Це був прадід холодильника марки "Север". З тих пір

почалась відчайдушна конкуренція між компресійним і абсорбційним

холодильниками, яка закінчилась перемогою компресійних апаратів.

Останніми роками у виробництві

холодильників відбувається заміна застарілих моделей новими. Основні риси нових

моделей: суто прямокутна форма шафи; використовування панелі дверей для

укладання продуктів; магнітна вставка в ущільнювачі дверного отвору;

високоякісна ізоляція бічних стінок, що поліпшує зовнішній вигляд і зменшує

ширину шафи; посилена товщина ізоляції задньої стінки і дна холодильника.

На сьогоднішній час, пройшовши далеку

дорогу історії холодильники вдосконалюються, вносяться нові корективи у будову,

але принцип дії залишається незмінним. Вони ростуть у висоту, в ширину, їм

вносять нові сучасні розробки передових технологій, це є те головне що

відрізняє холодильник минулого від холодильників сьогоднішнього дня. Наявність

електронного управління, яке легке у використанні, наглядне і точне управління

температурою в морозильному і холодильному відділеннях, гарантує бездоганне

підтримання вибраного режиму роботи, і це все уже стає не просто холодильна

машина, а цілий комплекс, який виконує усе щоб догодити своєму власнику.

Всю холодильну техніку, яка поступає

на ринки України, умовно можна розділити на три великі групи: європейську,

азіатську і американську, кожна з яких має свої характерні риси як у

зовнішньому, так і внутрішньому оформленні.

Холодильники і морозильники «Норд»

прийшли на український ринок на зміну добре зарекомендованих холодильників

«Донбас» і «Дніпро». Якість холодильної техніки «Норд» підтверджено

сертифікатами України, Росії, а також Німеччини, Данії. Холодильна техніка

«Норд» - це продукція економ класу «А і В» і за ціною доступна практично

кожному споживачу. Для покращання якості холодильників і створення нових

холодильних приладів на заводі залучили технології Італії, Швейцарії (Afros

Spa, Canon, Galileo TP, Electlux), що вивело виробництво на світовий рівень.

Виконуючи рішення Монреальського протоколу, підприємство перейшло на

застосування у виробництві озононеруйнуючих холодоагентів R-600 і R-134A, а для

спінення пінополіуретанової ізоляції використовують циклопентан R-600

(ізобутан), що прийшов на заміну фреонам, має більш високий холодильний

коефіцієнт, що знижує навантаження на компресор і як результат - зменшення

енергоспоживання (»30%), зниження рівня шуму, підвищення надійності і терміну

служби компресора та холодильника в цілому. Компресор, який використовується в

новій холодильній техніці «Норд», сконструйований італійською фірмою BONO, а

також закуповується у фірмі Electlux. Моделі холодильників «Норд» мають

сучасний вигляд, завдяки компресорам Electlux і BONO працюють практично

безшумно, значно покращились їх споживні властивості.

Зараз асортиментний ряд холодильної

апаратури «Норд» нараховує 27 моделей загальним об'ємом 100-370 л. У цьому ряді

є і компактні однокамерні холодильники ДХ-224, ДХ-431 з невеликими морозильними

камерами, і великі двокамерні холодильники ДХМ-188-7, ДХМ-183-7, і морозильники

різних об'ємів.

Морозильна камера розміщується внизу

«Bottom Mount», або наверху «Top Mount», вони мають один або два компресори.

Нові холодильники великого об'єму

укомплектовані двома компресорами. У таких моделях температура в морозильній і

холодильній камерах регулюється незалежно. Працюють обидві камери автономно і,

таким чином, одну з них при необхідності можна від'єднати.

Внутрішня комплектація холодильників

«Норд» виконана з високоякісного полістиролу фірми BASF (Німеччина) і LQKI

(Хорватія). Холодильники комплектуються прозорим або непрозорим посудом,

полицями з удароміцного скла або решітками, які витримують навантаження до 25

кг.

Холодильна техніка нового покоління

оснащена світловою індикацією ввімкнення холодильника в мережу, а якщо

холодильник оснащений двома компресорами, то є індикація ввімкнення холодильної

і окремо морозильної камер, світлова і звукова сигналізація відкритих понад 30

сек дверей, світлова індикація режиму заморожування і високої температури в

морозильній камері.

Регулювання температури може

здійснюватись без відкривання дверей.

Особливу увагу компанія «Норд»

приділяє гамі кольорів для холодильника. Крім білого кольору випускаються

холодильники сірі, персикові, салатові, біло-сріблясті, чорно-сріблясті.

Звичайно, як і інша побутова техніка,

деякі деталі від холодильного обладнання ламаються, зношуються, і через це

потребують ремонту. Відновлення холодильних агрегатів знижує потребу

встановлення нових агрегатів, дає змогу створити обмінний фонд, що в свою чергу

скорочує терміни ремонту та знижує його вартість. Тому на сучасному етапі

розвитку нашого суспільства актуальним стало створення спеціалізованого

підприємства з ремонту холодильного обладнання. Такі підприємства оснащують

сучасним обладнанням та стендами, що сприяє підвищенню продуктивності праці,

покращенню якості ремонту.

Крім того такі підприємства є

вигідними з економічної точки зору, адже власник, який розумно, правильно і

раціонально використовує необхідне обладнання, може заробити певну суму грошей,

і таким чином повернути затрачені кошти на закупівлю обладнання.

Отже, зважаючи на актуальність даної проблеми, ми обрали

наступну тему дипломної роботи: “Організація спеціалізованого підприємства з

ремонту холодильного обладнання”.

Об’єкт дослідження - холодильне обладнання.

Предмет дослідження - спеціалізоване підприємство з ремонту

холодильного обладнання.

Структура дипломної роботи Дипломна робота складається із

вступу, технологічної, економічної та графічної частин, наукової організації

праці та охорони навколишнього середовища, висновків, літератури та додатків.

РОЗДІЛ 1.

Призначення та використання спеціалізованих підприємств з ремонту холодильного

обладнання

.1 Основні

задачі та функції спеціалізованого підприємства з ремонту холодильного

обладнання

Основними задачами підприємства з

ремонту холодильного обладнання є своєчасно і якісно проводити технічне

обслуговування продукції та іншої складної побутової техніки, яке містить у

собі комплекс організаційно-технічних заходів, спрямованих на забезпечення

експлуатаційної надійності побутових приладів на протязі всього строку служби

їх у споживача, проведення своєчасного і якісного ремонту у разі виникнення

відмов у роботі побутових приладів в гарантійний та післягарантійний періоди

їхньої експлуатації.

Функції підприємства слідуючі:

. Якісне технічне обслуговування

холодильного обладнання та інших виробів складної побутової техніки.

. Ремонт холодильного обладнання, що

вийшло з ладу у гарантійний період, у найкоротші строки, але не пізніше, ніж за

14 діб з моменту прийому заявки.

. Передторгівельне обслуговування

холодильного обладнання.

. Виявлення випадків порушення

технології ремонту холодильного обладнання, встановлення причин і прийняття

заходів до їх усунення.

. Забезпечення раціонального

витрачання запасних частин, використання їх за призначенням.

. Планування підвищення якості

послуг.

. Розробка прогресивних методів

ремонту холодильного обладнання.

. Виконання наказів і розпоряджень

вищестоящого керівництва.

. Збір інформації про характерні

дефекти продукції, подання аналізу і висновків, своїх пропозицій щодо

поліпшення якості виробів заводам-виробникам.

. Оформлення заявок на необхідні

запасні частини для гарантійного і післягарантійного ремонту холодильного

обладнання на наступний місяць, але не пізніше 10-го числа поточного місяця.

. Подання звітності про виконані

ремонти, використання запчастин, допоміжних матеріалів.

1.2 Будова

сучасного спеціалізованого підприємства з ремонту холодильного обладнання

Відновлення холодильних агрегатів

знижує потребу встановлення нових агрегатів, дає змогу створити обмінний фонд,

що в свою чергу скорочує терміни ремонту та знижує його вартість. Тому

актуальним стало створення спеціалізованого підприємства з ремонту холодильного

обладнання. Такі підприємства оснащують сучасним обладнанням та стендами, що

сприяє підвищенню продуктивності праці, покращенню якості ремонту.

Підприємство з ремонту холодильного

обладнання складається з основних виробничих ділянок і включає перелік

обладнання та виробничих операцій. Крім цього, в технологічному процесі

визначені основні параметри (час, температура, тиск, вологість та ін.),

дотримання яких необхідне при виконанні виробних операцій.

Будову підприємства з ремонту

холодильного обладнання показано в додатку 1.

Перелік операцій, які виконуються на

кожному робочому місці по складанню холодильних агрегатів наведено в таблиці

1.1.

Якщо обсяг робіт невеликий, для

кожного робітника передбачається відповідний комплекс операцій з таким

розрахунком, щоб він був завантажений протягом робочого дня.

Найвища спеціалізація передбачена на

ділянці зварювання агрегату, оскільки ця операція найвідповідальніша. Найменші

порушення в роботі можуть призвести до протікання холодильного агента. Таким

чином, закріплення за зварником виконання певних операцій різко підвищить надійність

відремонтованих агрегатів. Число зварників і розподілення між ними зварювальних

операцій залежать від обсягу робіт.

Агрегати зварюють на підвісному

конвеєрі, який утримується електровантажопересувачем під час операції.

Мотор-компресори ремонтують у

відділеннях ремонту мотор-компресорів.

Таблиця 1.1.

Перелік операцій, що виконуються на

кожному робочому місці по складанню холодильних агрегатів

|

Робоче місце

|

Операції, які

виконуються на робочому місці

|

|

Дефектація

|

Демонтаж приладів

автоматики, визначення несправностей, випускання холодоагента, зливання

мастила, складання дефектної відомості

|

|

Підготовка та

комплектація

|

Розпаювання

дефектних деталей, продування випарника для усунення з нього мастила,

зчищення відпаяних кінців трубопроводу, комплектація агрегату, просушування

окремих деталей

|

|

Зварювання

агрегатів

|

Регенерація

цеолітових осушувальних патронів, продування сухим повітрям холодильного

агрегату перед паянням, паяння всіх місць з'єднань

|

|

Попереднє

вакуумування

|

Первинне

вакуумування та заповнення технологічним фреоном, підігрівання агрегату,

зачищення флюсу, перевірка герметичності

|

|

Вторинне

вакуумування та заповнення

|

Вторинне

вакуумування та заповнення агрегату мастилом і холодильним агентом,

встановлення приладів автоматики, просушування мастила на спеціальній

установці

|

|

Обкатка та

перевірка холодильного агрегату за всіма параметрами

|

Обкатка холодильних

агрегатів протягом 1 год; перевірка ступеня обмерзання; випускання або

додавання агента; контроль роботи агрегату за такими параметрами: споживча потужність,

перевірка запуску компресора, протікання агента, шум, холодопродуктивність,

опір ізоляції

|

До технологічного процесу введено

технологічні операції і прогресивні методи перевірки та ремонту, які надають

змогу скоротити час ремонту і підвищити його якість:

а) двостадійне вакуумування

холодильних агрегатів;

б) просушування холодильного агента

та мастила перед заповненням холодильного агрегату;

в) визначення сухості (вологості)

агента за допомогою індикатора вологості;

г) нові методи дефектації та контролю

якості мотор-компресора в агрегаті;

д) нові марки припоїв для зварювання

агрегатів; є) використання сухого повітря;

є) використання приєднувальних

пристроїв для складання холодильних агрегатів;

ж) нове обладнання для ремонту та

перевірки холодильних агрегатів.

1.3 Прилади

та устаткування для ремонту холодильного обладнання

Підприємство з ремонту холодильного

обладнання повинне бути укомплектоване необхідним обладнанням і

контрольно-вимірювальною апаратурою.

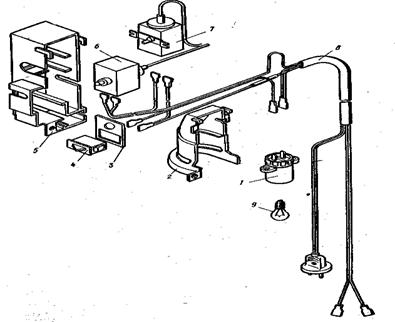

Переносні комплекти інструментів

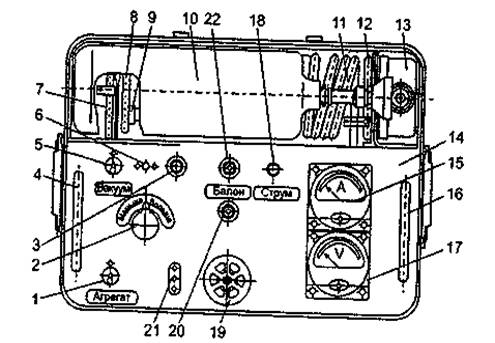

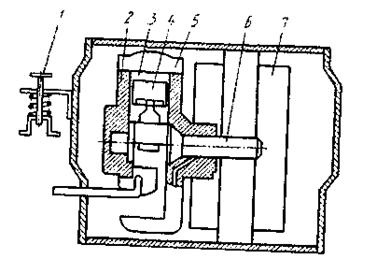

ПЧ-1 (рис. 1.1.) - комплект

інструментів для ремонту холодильного обладнання в стаціонарних майстернях та

для роз'їзних механіків. До складу комплекту входять: валіза, два пакунки з

інструментами, електродриль, два напилки, три гайкові ключі, ключ шарнірний,

викрутки, шило, рукоятка, вороток, сім головок для мітчика, плоскогубці,

кернер, паяльник, молоток, набір свердел, ніж складальний, індикатор напруги,

машина свердлильна електрична та ін.

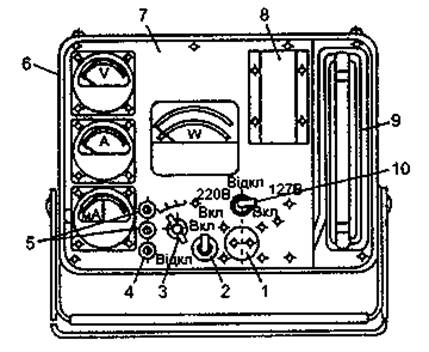

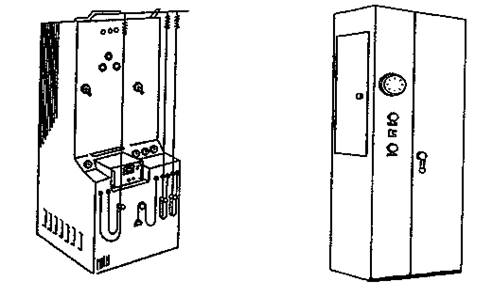

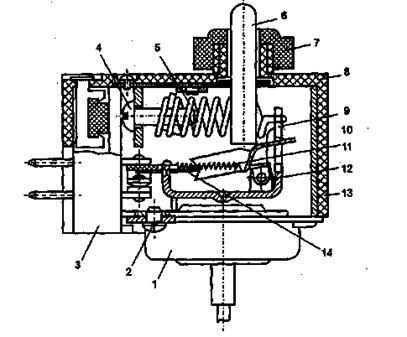

СХ-1 (рис. 1.2.) - переносний стенд

для перевірки побутових холодильників за такими параметрами: споживча

потужність, струм, коефіцієнт робочого часу, температура та відносна вологість.

Стенд змонтований у валізі і

складається із корпуса та приладної панелі. На панелі стенда змонтовані:

вольтметр, амперметр, мікроамперметр, ватметр, лічильник імпульсів, тумблери,

перемикачі термоопорів, запобіжники, штепсельна розетка, електрошнур із

термоопорами, кнопка.

Всередині знаходяться: випрямляч,

мультивібратор, реле струму, підсилювач, вимірювальний міст і комутаційна

апаратура.

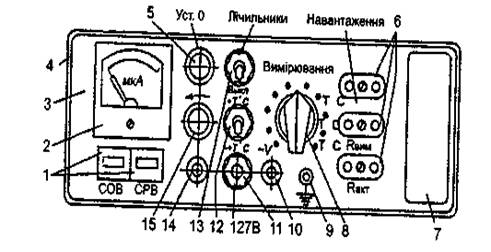

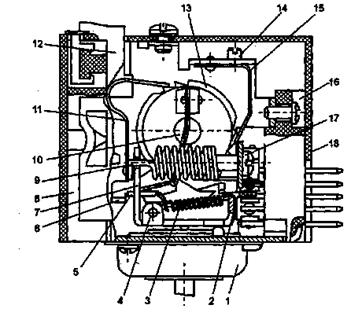

СХ-2 (рис. 1.3.) - переносний стенд,

призначений для діагностування в майстерні або в домашніх умовах несправностей

холодильника за такими параметрами: перевірка напруги електромережі, споживчого

струму, опору постійного струму, опору ізоляції, коефіцієнта робочого часу,

температури.

Стенд - це прилад прямокутної форми,

що складається з корпусу, приладної панелі. На панелі розташовані:

мікроамперметр, лічильник імпульсів, розетки, клема заземлення, перемикач,

потенціометр, кнопки вмикання напруги, перемикачі, вимикачі, запобіжники.

Всередині стенда розташовані: блок

живлення, мультивібратор, вимірювальні мости та комутаційна апаратура. На

внутрішній стороні кришки є шкала переведення показань мікроампер-метра в

значення вимірювальних величин.

СР-1 (рис. 1.4.) - малогабаритний

стенд, який служить для ремонту холодильних агрегатів, визначення дефектів і

заповнення агрегату холодильним агентом.

Корпус стенда вироблено із листового

алюмінію і розділено перегородкою на два відсіки. В одному розміщений і

закріплений блок приладів, в другому - балон, мановакуумметр, з'єднувальний

шнур, шланг з напівмуфтою, ключ спеціальний герметичний, шнур для підключення

агрегату до стенда. Кришка стенда служить для захисту приладів від пошкоджень

при транспортуванні.

Рис. 1.1. Переносний комплект

інструмента ПЧ-1 для ремонту холодильників: 1 - валіза; 2, 3 - згортки з

інструментом; 4 - електродриль; 5 - прилад типу ХД-1

Рис. 1.2. Переносний стенд СХ-1: 1 -

штепсельна розетка вмикання холодильника; 2 - тумблер для вмикання

мультивібратора; 3 - перемикач термоопорів; 4 - кнопка; 5 - запобіжники; 6 -

корпус; 7 - приладна панель; 8 - лічильник імпульсів; 9 - електрошнур із

термоопорами; 10 - тумблер для вмикання стенду

Рис. 1.3. Стенд СХ-2: 1 - лічильник

імпульсів; 2 - мікроамперметр; 3 - приладна модель; 4 - металевий корпус; 5, 15

- потенціометри; 6 - розетки; 7 - ніша; 8, 12 - перемикачі; 9 - клема

заземлення; 10 - запобіжник; 11, 14 - кнопки; 13 - вимикач

Рис. 1.4. Стенд СР-1 для ремонту

холодильних агрегатів: 1, 5 - тумблери; 2 - ручка автотрансформатора; 3 -

запобіжник; 4, 16 - ручки; 6 - лампа; 7 - з'єднувальний шнур; 8 - шнур; 9 -

ключ герметичний; 10 - балон із шлангом; 11 - шланг; 12, 20, 22 - напівмуфти;

13 - мановакуумметр; 14 - блок приладів; 15 - амперметр; 17 - вольтметр; 18 -

кнопка шунтування амперметра; 19 - вентиль; 21 - розетка

На панелі приладів знаходяться:

вольтметр, амперметр, кнопка шунтування амперметра, вентиль, дві напівмуфти

агрегатні, запобіжник, сигнальна лампочка, тумблери, ручка автотрансформатора,

розетка.

Мановакуумметр обладнаний стендовою

муфтою. Один кінець з'єднувального шнура армірований вилкою для вмикання в розетку

стенду, а другий кінець з трьома виводами служить для підключення до компресора

агрегату.

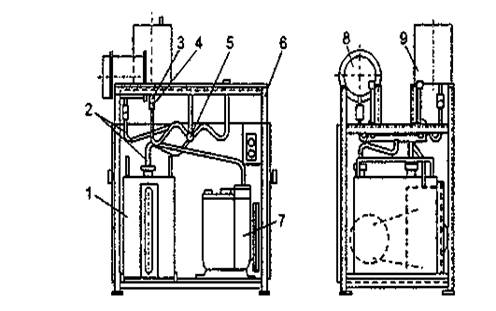

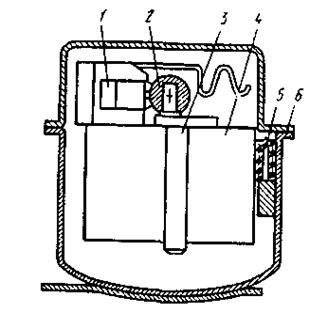

Установка для прискореного зливання

мастила з мотор-компресора. В процесі ремонту холодильного агрегату в

мотор-компресорі повністю замінюють мастило. Установка для прискореного

зливання мастила (рис. 1.5.) надає змогу шляхом створення вакууму зливати

одночасно мастило з чотирьох мотор-компресорів вертикального та горизонтального

виконання.

До установки мотор-компресори

приєднують за допомогок напівмуфти. Установка складається з корпуса, всередині

якогс є бак для зливання мастила та вакуумний агрегат, з'єднаний зе Допомогою

швидкознімних напівмуфт, вакуумних шлангів і колектора з мотор-компресорами, що

знаходяться на верхній панелі установки.

Прилад ПДХ-3 для перевірки

електричних параметрів холодильних установок. Прилад змонтований у

пластмасовому корпусі, обладнаний автоматичним захистом певного відчуття. На

передній панелі приладу розташований вимірювач, перемикач роду робіт, кнопка

«пуск», штекерні гнізда.

Наявність у приладі постійно

встановленої батареї надає змогу визначити несправність за відсутності напруги

в електромережі. Прилад забезпечений трьома шнурами: один - для вмикання

приладу до мережі; другий - для перевірки обриву електричного кола, прохідних контактів,

опору ізоляції; третій - з трьома підпружиненими контактами, за допомогою яких

подається напруга на прохідні контакти мотор-компресора, який підлягає

перевірці. Контакти шнура відповідно маркуються: І - пусковий, II - загальний,

III - робочий.

Рис. 1.5. Установка для прискореного

зливання мастила з мотор-компресора холодильників: 1 - бак для зливання

мастила; 2 - вакуумні шланги; 3 - напівмуфті затискна; 4 - напівмуфта, що

швидко знімається; 5 - колектор; 6 - корпус установки; 7 - вакуумний агрегат;

8, 9 - мотор-компресор горизонтального та вертикального виконання

Рис. 1.6. Стенд перевірки компресора

на продуктивність: 1 - ротаметр; 2 - сигнальна лампа; 3 - амперметр; 4 - вольтметр;

5 - манометр; 6 - вентиль подачі повітря; 7 - камера для перевірки компресора

Стенд перевірки компресора на

продуктивність. Стенд (рис. 1.6.) виготовлений у вигляді металевої шафи. Каркас

зварений із кутового заліза, а стінки - з листової сталі. У верхній частині

передньої панелі змонтовані: амперметр зі шкалою на 10 А, вольтметр зі шкалою

на 250 В, сигнальна лампочка, манометр на 16 атм, вентиль подачі повітря на

ротаметр, пакетний вимикач для ввімкнення стенду, ротаметр. Вольтметр на стенді

показує напругу в електричній мережі, амперметр - струм, який споживається

електродвигуном компресора, манометр - продуктивність компресора, а ротаметр -

розходування повітря при постійному перепаді тиску.

Під вентилем встановлена полиця, на

якій закріплено статор двигуна. Компресор, що підлягає перевірці, встановлюють

у статор електродвигуна і закріплюють двома затискачами. Перевірка компресора

здійснюється у мастилі в спеціальній камері, яка закривається кришкою з

органічного скла. Мастило подається із бачка, розташованого у верхній частині

стенда. Ліворуч від стенда встановлена штепсельна розетка та виведені кінці

дротів для підключення на перевірку електродвигуна компресора після ремонту.

З правого боку стенда встановлені

кнопки магнітного пускача, який вмикає електродвигун компресора в роботу.

При випробуванні компресора на

продуктивність показники його роботи повинні бути такими: при тиску нагнітання

8 атм продуктивність має бути не менше 8-9 л за хвилину.

Робоче положення ротаметра

вертикальне. Повітря від компресора холодильника через спеціальний колектор із

вентилем подається на ротаметр знизу. Всередині трубки знаходиться поплавок,

який вільно рухається в потоці повітря. При вимірюванні поплавок потоком

повітря піднімається до тих пір, поки не утвориться необхідний кільцевий зазор,

що забезпечує постійний перепад тиску та врівноважену вагу поплавка. Положення

поплавка в трубці дає змогу відраховувати за шкалою витрати повітря від 5 до 8

л/хв.

Поряд зі стендом встановлений

металевий стіл, на нього встановлюють для перевірки відремонтований

електродвигун-компресор, який підключається за допомогою трьох дротів через

пускове та теплове реле, що встановлені на стенді.

Перевірка триває 30 хв.

Поруч зі стендом встановлено реєчний

ручний прес потужністю 0,3 т. На пресі здійснюється випресування компресора зі

статором із корпусу електродвигуна-компресора. Потім випресовують статор, після

його заміни або заміни компресора вказані частини запресовують у корпус. Усі

роботи виконуються за допомогою спеціальних оправок і підставки під корпус

мотор-компресора.

Окремий метод випробування на

міцність і щільність у різних ваннах дає змогу забезпечити надійність і

підвищити якість перевірки.

Стенд для випробування герметичних

компресорів на міцність і щільність складається із броньованої ванни та ванни

для випробування на щільність. У колі повітропроводу встановлені вентилі,

ресивери, два манометри, компресор, масловідділювач, запобіжний клапан, який

спрацьовує при надмірному тиску, електроконтактний манометр і реле тиску.

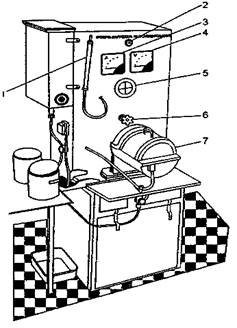

Установка для зварювання кожуха

мотор-компресора. Установка (рис. 1.7.) призначена для напівавтоматичного

зварювання кожуха мотор-компресора кривошипно-шатунного та кулісного типу.

Установка складається із

зварювального шлангового автомата та спеціального пристрою для фіксування

кожуха мотор-компресора під час зварювання.

Зварювальний напівавтомат служить для

електродугового зварювання металу тоненьким електродним дротом у середовищі

вуглекислого газу. Зварювання здійснюється постійним струмом зворотної полярності.

Зварювальний напівавтомат укомплектований підігрівачем та осушувачем газу.

Підігрівач призначений для підігрівання газу, який потрапляє з балона в

редуктор з метою захисту редуктора від замерзання. Осушувач газу високого тиску

призначений для очищення вуглекислого газу від вологи. Як поглинач вологи в

осушувачі використовують силікагель.

Спеціальний пристрій для зварювання і

фіксації мотор-компресора встановлений на столі зварювальної конструкції.

Ліворуч розташований привід для обертання кожуха мотор-компресора. Привід

складається з електродвигуна, двох редукторів і варіатора. Варіатор дає змогу

змінювати частоту обертання кожуха мотор-компресора від 0 до 1,6 об/хв.

Праворуч розташована задня бабка. Кожух мотор-компресора затискають центром

задньої бабки.

Зона зварювання закрита кожухом із

передніми дверцятами, в які вмонтоване світлозахисне скло. В задній стінці

кожуха є отвір із фланцем для з'єднання з трубопроводами вентиляції. Механізм

подачі електродного дроту встановлений на окремій підставці. На пристрої

змонтований механізм автоматичного виключення зварювання. З правого боку стола

розташована панель керування. Для зберігання інструменту та приладдя є висувна

скринька.

Після зварювання треба зняти

мотор-компресор з автомата та зачистити зварювальні шви. Перевірити

мотор-компресор на герметичність. Для цього необхідно заглушити спеціальними

заглушками нагнітальну та всмоктувальну трубки мотор-компресора, під'єднати до

штуцера герметичний ключ зі шлангом від балона з азотом. Відрізати запірну

голку та створити тиск 1,5х105 Па всередині мотор-компресора. Опустити

мотор-компресор у ванну перевірки на герметичність. Обдути кожух і штуцер сухим

азотом. Зняти герметичний ключ і спеціальні заглушки. Одягти на відсмоктувальну

та нагнітальну трубки хлорвінілові заглушки. Закрити штуцер та електроконтакти

мотор-компресора спеціальними заглушками. Пофарбувати кожух мотор-компресора

чорною емаллю, зняти заглушки із штуцерів і вивідних електроконтактів.

Установка УГ-1 для перевірки на

герметичність холодильних агрегатів. Якість паяння та зварювання холодильних

агрегатів та їх герметичність перевіряють в спеціальних ваннах УГ-1 (рис. 1.8.)

у водному середовищі при температурі 50-60 °С.

Рис. 1.7. Установка для зварювання

кожуха мотор-компресора холодильного агрегату

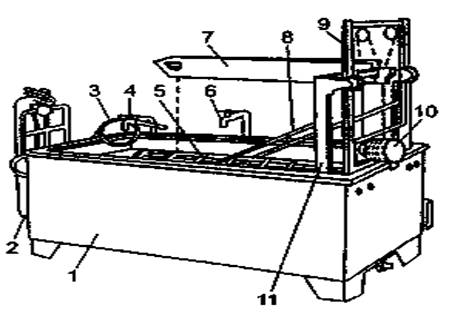

Рис. 1.8. Установка УГ-1 для

випробування холодильних агрегатів на герметичність: 1 - ванна; 2 - балон із

азотом; 3 - шланг; 4 - штуцер зарядний; 5 - платформа; 6 - кран водопровідний;

7 - колонка; 8 - рейка направляюча; 9 - стояк; 10 - електродвигун; 11 - рама

рухома

Установка складається з ванни, яка

заповнюється водопровідною водою, що подається краном із механізму

завантаження, на платформу якого встановлюють холодильний агрегат, стояка,

рухомої рами та висувної шафи з електроапаратурою. Піднімає та опускає

платформу механізм завантаження, який працює від електродвигуна потужністю 0,6

кВт, зі швидкістю 4 м/хв. Горизонтальне пересування платформи разом із колонкою

здійснюється по направляючій рейці. Для перевірки холодильних агрегатів на

герметичність шланг від балона з азотом підключають до зарядного штуцера,

заповнюють агрегат азотом та опускають його у ванну з водою.

Вмикають освітлення ванни і

перевіряють стан зварювальних швів. Нещільність швів визначають за виникненням

бульбашок азоту в місцях неякісного зварювання.

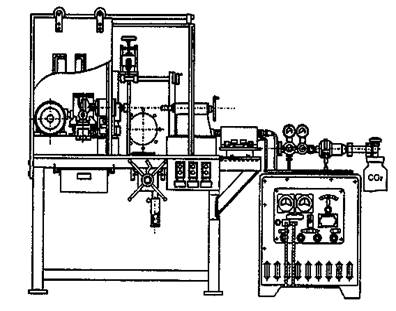

Стенд СФМ-1 для заповнення та

вакуумування холодильних агрегатів. На стенді СФМ-1 (рис. 1.9.) можна

вакуумувати та заповнювати холодильний агрегат мастилом і холодильним агентом.

Для кожної операції холодильний

агрегат підключають до стенда за допомогою пістолета, обладнаного клапанною

муфтою, яка швидко діє, та пневмоприводом для відстрілювання.

Всі операції здійснюються через

технологічний патрубок з агрегатною напівмуфтою або спеціальний ключ, що

входить до комплекту стенда.

Живлення стенда холодильним агентом

здійснюється від установки РФ-1 для розподілення холодильного агента (рис.

1.10.).

Установка призначена для подавання

рідкого холодильного агента з балона до стендів заповнення холодильних

агрегатів на підприємствах побутового обслуговування населення.

Перевірка герметичності заповнених

компресійних холодильних агрегатів. Для виявлення місць протікання холодильного

агента використовують галоїдні шукачі течій. Сторону всмоктування перевіряють,

коли компресор не працює, а сторону нагнітання - при його роботі.

Рис. 1.9. Стенд СФМ-1 для Рис. 1.10.

Установка вакуумування та заповнення РФ-1 для розподілення холодильних

агрегатів хладоном холодильного агента і мастилом

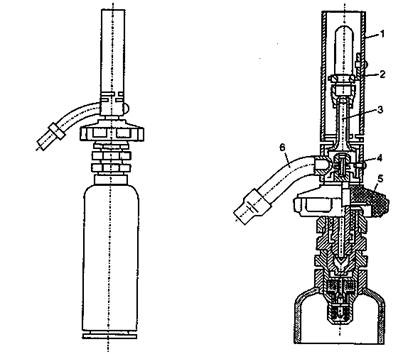

Рис. 1.11. Галоїдна лампа: 1 -

трубка; 2 - мідне кільце; 3 - інжектор; 4 - сопло; 5 - маховик; 6 - гнучкий

шланг

Для визначення протікання

холодильного агента використовують властивість галоїдів (фтору та хлору), що

входять до складу агентів, змінювати колір полум'я або електропровідність

газів.

У галоїдній лампі (рис. 1.11.) в

резервуарі знаходиться пропан-бутан, який горить у трубці над мідним кільцем.

Повітря до полум'я підводиться через гнучкий шланг. Кінець шлангу підносять до

місць з'єднань, де можливі протікання.

У випадку попадання частинок фреону

вони розпадаються і фарбують полум'я у зелений або синій колір. Для того, щоб

запалити лампу, відкривають маховик. Газ, виходячи із сопла, утворює

розрідження в інжекторі. Галоїдна лампа дає змогу виявити нещільності,

протікання через які складають 5-10 г холодильного агента на рік.

Галоїдні шукачі течій мають високу

чутливість. Це електронні прилади переносного типу, що складаються із

реєструючого блока, виносного щупа, вакуумного датчика та обдувача.

Реєструючий блок шукача течій

виготовлений у вигляді переносного приладу настільного типу. На передній панелі

блока розміщені органи керування, там же встановлений стрілочний прилад і

галоїдна еталонна течія, яка служить для перевірки якості показань приладу.

Із галоїдної еталонної течії виходить

стабільний потік пари гексахлоретану, дія якого на галоїдний прилад аналогічна

дії R-12.

Виносний щуп шукача течій

розташований у пластмасовому корпусі з рукояткою пістолетного типу. В передній

частині щупа, у металевому стакані, знаходиться датчик, захищений металевим

кожухом. За датчиком в осьовому напрямку розташований вентиляційний пристрій

роторного типу, який складається з електродвигуна постійного струму та ротора,

що обертається в пластмасовому корпусі. Суміш пробного газу з повітрям, яка

засмоктується цим пристроєм, проходить через датчик і викидається через отвори

в корпусі щупа. У хвостовій частині щупа знаходиться світловий індикатор.

Виносний щуп з'єднаний кабелем із реєструючим блоком.

Вакуумний датчик - це фланець, на

якому змонтований датчик - чутливий елемент, кисневий інжектор і штепсельний

ро-з'єм. Датчик складається із двох електродів, колектора та емітера, які

закріплені на керамічній основі.

Обдувач виконаний у вигляді стержня і

закінчується з одного боку штуцером, а з другого - вихідним соплом.

Принцип дії датчика ґрунтується на

використанні властивості наклеєної пластини емітувати позитивні іони і різко

збільшувати іонну емісію в присутності галоїдних речовин.

Датчик є системою з двох платинових

електродів (колектора та емітера), що реагують на тиск пробного газу. При

попаданні пробного газу в міжелектродний простір датчика різко зростає іонна

емісія з поверхні пластини, струм у колі колектора збільшується пропорційно до

тиску пробного газу в міжелектродному просторі датчика. Струмовий сигнал

датчика реєструє підсилювач постійного струму (рис. 127), на виході якого є

стрілковий прилад. Вихідний сигнал підсилювача потрапляє на індикатор, який

забезпечує світлову індикацію неонової лампи виносного щупа та акустичну

індикацію гучномовцем у реєструючому блоці шукача течій.

Живлення підсилювача та індикатора

здійснюється випрямленими напругами, які поступають від схеми живлення. Датчик

живиться через схему стабілізації струму емітера датчика від схеми живлення

реєструючого блока.

Щільність холодильних агрегатів у

процесі виготовлення перевіряється в яскраво освітленій ванні, заповненій

водою, де повільно рухається конвеєр із агрегатом. Після виходу агрегату з

ванни заповнений холодильний агрегат перевіряють електронним шукачем течій.

Під час монтажу та експлуатації

холодильних агрегатів користуються галоїдною лампою.

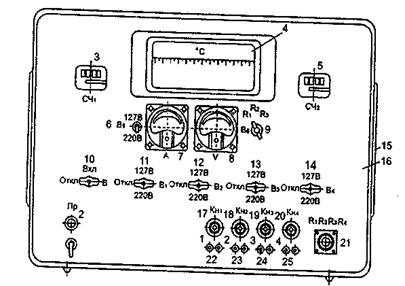

Стенд для перевірки холодильних

агрегатів на холодопродуктивність і витрати електроенергії. На передній панелі

стенда (рис. 1.12) змонтовані логометр, що показує температуру на випарнику

агрегату, який перевіряють; амперметр на 10 мА, який показує споживаний

електродвигуном холодильного агрегату струм; вольтметр на 250 В для контролю

напруги та два лічильники на 127 та 220 В, які показують витрати

електроенергії.

За допомогою пакетного перемикача

стенд вмикається до електромережі. Пакетні вимикачі подають напругу на

агрегати, які підлягають перевірці. Внизу з правого боку стенда виведені в

колодці чотири виводи для підключення термометрів опору. Стенд дає змогу

перевіряти одночасно чотири холодильні агрегати, які підключають до стенда

штепсельними розетками, що розташовані на нижній частині панелі. Споживаний

холодильним агрегатом струм вимірюється амперметром. Витрати електроенергії

перевіряють за лічильником шляхом підключення агрегату до штепсельної розетки

та вмикання пакетного перемикача.

Перед включенням холодильного

агрегату необхідно на дні випарника встановити термометр опору, а на випарник

одягнути теплоізоляційний ковпак.

Перевіряти холодильний агрегат на

холодопродуктивність необхідно протягом 2 год. Контроль температури

здійснюється за логометром. Під впливом зміни температури на випарнику опір

термометра змінюється та стрілка логометра відхиляється на поділку, яка

відповідає температурі середовища.

Цю перевірку здійснюють після ремонту

холодильного агрегату перед встановленням у шафу холодильників.

Електронні шукачі течій холодильного

агента

Індикатор (рис. 1.13) служить для

негайного та точного виявлення протікання газу (хладону-12). Протікання

холодильного агента викликає видиму зміну кольору та інтенсивності полум'я

пропану, яке розміщене у димовій трубі.

До комплекту індикатора входять

детектор протікання, пошуковий шланг, базовий балон, міні-детектор для

визначення протікання холодильного агента.

Рис. 1.12. Стенд перевірки на

холодопродуктивність і витрати електроенергії: 1 - з'єднувальний шнур; 2 -

запобіжник; 3 - електролічильник на 127 В; 4 - логометр; 5 - електролічильник

на 220 В; б - перемикач трансформатора; 7 - амперметр; 8 - вольтметр; 9 -

перемикач термометра опору; 10-14 - пакетні перемикачі; 15 - корпус; 16 -

панель; 17-20 - кнопки для контролю споживчого струму; 21 - колодка; 22-25 -

штепсельні розетки

Рис. 1.13. Індикатор для виявлення протікання холодильного

агента

Рис. 1.14. Електронні шукачі течій

Електронний шукач течій (рис. 1.14) -

це іонна помпа без рухомих частин. Передбачена автоматично регульована

швидкість повітряного потоку для оптимізації чутливості та часу регулювання і

реагування.

У приладі застосовано автоматичне

регулювання чутливості для «забрудненого району», де здійснюється вимірювання.

Прилад має високу чутливість і дає змогу визначити протікання холодильних

агентів R-134a, R-12, R-22, R-502.

До комплекту електронного шукача

течій входять запасний наконечник чутливого елемента, головний телефон,

переносна кишеня та батареї. Регулювальна частота - від 10 до 100 % (10

кроків).

Електронний шукач має світлодіодний

індикатор візуальної концентрації. Передбачений режим блокування для швидкого

знаходження точного місця протікання незалежно від фонового забруднення. У

приладі три режими сигналізації - звуковий, візуальний, батарейний.

1.4

Документація майстерні

Успішний ремонт холодильного

обладнання залежить від своєчасної підготовки технічної та проектно-кошторисної

документації, прийнятих проектних рішень та оформлення технічної документації.

Технічна документація - це комплекс

документів, необхідних для монтажу та здачі в експлуатацію холодильних

установок. За призначенням вона поділяється на первинну, проміжну та виконавчу.

В обсязі первинної документації

проектно-кошторисна є основною. Її отримує організація за актом від замовника

для підготовки ремонту обладнання та холодильних систем. До первинної

документації належать: робочий проект з пояснювальною запискою,

кошторисно-фінансовими розрахунками монтажних робіт; монтажні креслення планів,

приміщень, місць розташування трубопроводів, обладнання; схеми прокладання

трубопроводів по машинному відділенню із зазначенням основних параметрів, які

складають згідно зі схемою циркуляції холодильного агента в апаратах установки

та охолодження камер. На схемах у розгорнутій проекції показують тонкими

лініями контури обладнання та їх зв'язок з трубопроводами, лініями більшої

товщини - розташування запірної та регулюючої апаратури в схемі, а також

розміщення термометрових гільз і приладів автоматики і захисту.

В кресленнях технологічних схем

наводять специфікації на обладнання, трубопроводи та арматуру.

Зміни та доповнення до

проектно-кошторисної документації може вносити тільки проектна організація з

узгодженням поправок із замовником і монтажною організацією.

Проміжна документація - це

документація, яка організовує виконання робіт, контролює якість і відповідність

робіт до проекту та технічних умов. До проміжної документації належить проект

виробництва ремонтних робіт.

У процесі виконання ремонтних робіт

проект ремонтних робіт є основною документацією, яка характеризується

правильністю планування, обліку і контролю виконаних робіт.

При складанні проекту ремонтних робіт

передбачають найефективніші методи ведення робіт:

а) вибирають найсучасніші методи

ремонту холодильних установок;

б) намічають основні

транспортно-підіймальні засоби для пересування обладнання, заготовок,

матеріалів, а також розробляють схеми транспортно-підіймальних операцій;

в) визначають обсяг робіт і

розраховують необхідну робочу силу за спеціальностями.

Проект ремонтних робіт складається з

таких розділів:

. Пояснювальна записка з короткою

характеристикою холодильної установки, яка підлягає ремонту, із зазначенням

методів ремонту обладнання, трубопроводів.

. Будгенплан холодильної установки із

зазначенням шляхів транспортування обладнання, трубних заготовок, місць

розміщення стелажів, верстаків, складів зберігання основних і допоміжних

матеріалів і місць зберігання кисневих та ацетиленових балонів.

. Технологічні схеми процесів ремонту

в планах і розрізах.

. Календарні плани проведення

ремонтних робіт у цілому, а також ремонту окремих ділянок об'єкта.

. Документи, які характеризують

потребу в транспортно-підіймальному обладнанні, зварювальних пунктах,

електрифікованому і слюсарно-складальному електро- та пневмоінструменті.

. Документи, які характеризують

потребу в робочій силі за спеціальностями та ділянками робіт.

. Таблиця габаритів і ваги обладнання

та заготовок.

. Вказівка про випробування

холодильних систем перед заповненням їх холодильним агентом.

. Графіки передачі запірно-регулюючої

арматури і монтажних матеріалів на окремі ділянки об'єкта.

. Календарні плани виробництва,

складені на основі термінів, узгоджених вищими організаціями.

. Документація, яка характеризує заходи,

що забезпечують вимоги охорони праці та техніки безпеки на робочих місцях і

протипожежні заходи.

Проект виробництва ремонтних робіт

обов'язково затверджується головним інженером.

До виконавчої документації належать:

акти прихованих і неприхованих робіт, а також протоколи спостерігання за зміною

будь-яких процесів роботи холодильної установки (наприклад, за зміною тиску

повітря в системі протягом 24 год випробування).

Крім того основними документами

майстерні з ремонту холодильного обладнання є: прейскурант (додаток 2), талон,

який наклеюється на товар (додаток 3), акт прийомки-передачі робіт (додаток 4),

квитанція (додаток 5, 6) та інше.

РОЗДІЛ 2.

Технічна характеристика приладів для зберігання і замороження продуктів

.1

Конструктивні особливості холодильників

Холодильники найбільш розповсюджені з

електропобутових машин. Вони мають форму шафи, габарити якої залежать від

внутрішнього об'єму (ємності холодильної камери), розмірів машинного відділення

і застосованої ізоляції.

Машинне відділення для мотор-компресорів,

як правило, розміщують в нижній частині шафи. Форма шафи і її зовнішнє

оформлення залежать від естетичних вимог, що певною мірою диктується існуючою

модою і стилем кухонних та столових меблів, а також застосуванням прогресивних

технологій виробництва. Так, на початку виробництва холодильників охолоджувана

шафа мала обтічну форму з великими радіусами і плавними переходами, а також

випуклу поверхню дверей. Зовнішнє і внутрішнє оформлення було достатньо

скромне. Пізніше шафу холодильника почали виготовляти строгої прямокутної

форми, і в той же час завдяки застосуванню пластмас та анодованого алюмінію

оформлення холодильника стало більш ошатним і комфортним. Деякі моделі

холодильників оформляють під меблі (стіл), що добре гармонує зі столовими меблями.

Всю холодильну техніку, яка поступає

на ринки України, умовно можна розділити на три великі групи: європейську,

азіатську і американську, кожна з яких має свої характерні риси як у

зовнішньому, так і внутрішньому оформленні.

Європейські фірми притримуються

традиційних стандартів: холодильники мають приблизно одинакові показники ширини

і глибини (60 см, вітчизняні моделі дещо глибші - до 63 см) при різній висоті

(від 160 до 170 см). Іншими словами, європейські холодильники високі і вузькі,

що дозволяє їм легко «вписуватись» навіть у тісні кухні.

Азіатські (японські і корейські)

моделі відрізняються відносно невеликою висотою і значною шириною (70-80 см),

що добре вписуються у просторі кухні. Морозильна камера в них, як правило,

розміщується зверху, а холодильна - внизу. Такий дизайн отримав назву «Top

Mount».

У холодильниках, в яких морозильна

камера розташована внизу, а холодильна зверху, таке розташування отримало назву

«Bottom Mount».

Двостулкові холодильні агрегати, які

вперше були розроблені в CШA в 50-х pp. минулого століття, і до сьогодні

вважаються «американським типом» холодильника, і така компоновка отримала назву

«Side-by-side».

І, нарешті, холодильники, які мають

верхню частину «Side-by-side», а нижню - суцільну, мають назву «Magic Top».

Тепер подібні моделі виготовляють і

корейські фірми (LG, Daewoo, Samsung), а більшість великих європейських

компаній, які випускають стандартні холодильники типу «Bottom Mount», додатково

випускають моделі типу «Top Mount»; моделі «Side-by-side» замовляють у американських

виробників і поставляють ці вироби під своєю маркою.

Основна перевага вертикальної схеми

«Side-by-side» - великий об'єм кожного відділення (від 525-800 л), через що які

холодильники ідеальні, якщо продукти закуповуються раз на тиждень.

Як відомо, побутові електроприлади

поділяються на 5 класів електробезпеки. Холодильники, як правило, випускаються

першим класом електробезпеки. Вони мають основну ізоляцію і заземляючу жилу.

Напруга пробою ізоляції повинна бути не меншою 1000 В, а із системами живлення

повинен бути контакт заземлення. Але в більшості будинків України заземлення не

передбачене і, підключивши прилад першого класу електробезпеки у звичайну

розетку без заземлення, набувають собі потенційного ворога. Тому ці та інші

показники перевіряють в процесі сертифікації, тобто провіряється їх

відповідність дійсності. Не є таємницею, що деякі виробники (в основному з

Китаю і Південно-Східної Азії) в технічних паспортах вказують не зовсім точні

дані.

При купівлі імпортної побутової

електротехніки необхідно звертати увагу на номінальну напругу живлення.

В нашій країні, як відомо, номінальна

напруга в мережі становить 220 В, а в Європі - 240 В. Холодильники, як правило,

можуть нормально працювати, якщо коливання напруги в мережі не більше ±10%.

Таблиця 2.1

Марки холодильників, сертифікованих в

Україні станом на 1 січня 2005 р.

|

Марка холодильника

|

Країна- виробник

|

Марка холодильника

|

Країна- виробник

|

|

Норд

|

Україна, Донецьк

|

Дніпро

|

Україна,

Дніпропетровськ

|

|

Інтер, Тон

|

Україна, Донецьк

Інтертехніка

|

Технолюкс

|

Україна, Славутич

TOB «Техноярмарок»

|

|

|

|

|

|

Весо-Фаворит

|

Україна, Київ

|

Stenol

|

Росія, Липецьк

|

|

Саратов

|

Росія

|

Бірюза

|

К-Я, З.Х., Росія

|

|

Атлант

|

Мінськ, Білорусія

|

Zorenja

|

Словенія

|

|

LG

|

Корея

|

Orion

|

Угорщина

|

|

Westal

|

Туреччина

|

Siltal

|

Італія

|

|

Candi Iberna

|

Італія

|

Ardo

|

Італія

|

|

Ariston, Indesit

|

Італія

|

Snajge

|

Литва

|

|

Веко

|

Польща

|

Fagor

|

Іспанія

|

|

Daewoo

|

Таїланд

|

Haier

|

Китай

|

|

Sharp

|

Данія

|

West frost

|

Данія

|

|

Elcold

|

Італія, Іспанія

|

Electrolux

|

Швеція

|

|

Zanussi

|

CШA, Італія

|

AEG

|

Італія, Угорщина

|

|

Whirlpool

|

Німеччина, Австрія

|

Liebherr

|

Австрія, Німеччина

|

|

Msele

|

Німеччина

|

Siemens, Bosch

|

Німеччина,

Туреччина, Греція, Іспанія

|

|

Panasonic

|

Швеція

|

|

|

Тобто, якщо у нас нижня межа напруги

буде 198 В, то в Європі - 216 В, а значить, і нормальна робота цього приладу

розрахована для цього значення мінімальної напруги. Оскільки напруга в нашій

мережі (особливо в сільській місцевості) досить часто падає нижче 216 В, вихід

із ладу неадаптованої до умов України побутової техніки досить ймовірний.

Для холодильника це - перегоряння

обмоток електродвигуна, що призводить до необхідності заміни мотор-компресора.

В таблиці 2.1. наведено марки

побутових холодильників сер-тифікованих в Україні.

.2 Технічні

показники побутових холодильників

Технічні показники холодильників

являються важливими функціональними показниками, і їх можна поділити на

розмірні (об'ємні), холодильні, енергетичні, економічні, надійності та ін.

До розмірних (об'ємних) показників

відносять загальний внутрішній об'єм холодильників, корисний об'єм, коефіцієнт

використання об'єму шафи, об'єм морозильного (низькотемпературного) відділення,

габарити, площу поличок, площу підлоги, яку займає холодильник, і його масу.

Компресійні холодильники випускають з

загальним внутрішнім об'ємом від 60 до 600 дм3. Цей показник впливає на

кількість продуктів, які одночасно зберігаються в холодильнику, і часто є

основним фактором, який впливає на вибір моделі. В останні роки спостерігається

тенденція до збільшення попиту на холодильники великої місткості.

Корисний об'єм - це об'єм камери

холодильника, котрий безпосередньо може бути використаний для зберігання

продуктів. Він визначається відніманням із загального внутрішнього об'єму

об'ємів, які займають полички, порожнинами між стінками камери і випарника, де

не можна розміщати продукти при зберіганні. Виробники стараються конструювати

холодильники так, щоб внутрішній об'єм наближався до корисного об'єму.

Коефіцієнт використання об'єму

холодильної шафи визначають із співвідношення загального внутрішнього об'єму до

об'єму, який займає весь холодильник. Цей показник в основному залежить від

виду ізоляційного матеріалу, який використовується для теплоізоляції

холодильника.

До холодильних показників можна

віднести температуру в температурному (морозильному) відділенні і

холодопродуктивність.

Температура холодильної камери в

стандартних точках повинна бути не нижче 00C і не вище 5°С.

Температура в морозильному відділенні

в залежності від типу холодильника повинна бути не нижче -6, -12, -18°С.

До цієї групи показників можна

віднести час виходу холодильника на стабільний режим роботи, що залежить від

холодопродуктивності.

Енергетичними показниками

холодильників є номінальна напруга, на яку розрахований холодильник (В),

номінальна потужність (Bt) і споживна потужність (Вт).

Економічними показниками є витрата

електроенергії в кВт/год за добу і коефіцієнт робочого часу.

Домашній холодильник - це

електропобутовий прилад, котрий постійно ввімкнений в електричну мережу і

працює цілодобово. Холодильник споживає як мінімум 30 % електроенергії, яку

використовують домашні електроприлади. Через це немаловажним параметром для

споживача є економічність холодильника.

Згідно з директивою Європейського

Союзу 92/75/ЕЕС запроваджено маркування електропобутових приладів за класом

ефективності споживання електроенергії і деяких інших показників. Усі виробники

електропобутової техніки (в тому числі і холодильників) повинні вказувати дані

про енергоспоживання і деякі інші технічні характеристики на спеціальній

наклейці.

Завдяки цій наклейці дані про прилади

різних виробників можна легко порівняти.

Згідно з європейською класифікацією

за затратами електроенергії холодильники поділяються на шість класів - А, В, C,

Д, E, F. З них А- суперекономічний, B і C- економічний, Д - середній за

споживанням електроенергії, a E і F - холодильники з великими затратами

електроенергії.

Поділ на класи показує, наскільки

економно споживає електроенергію даний прилад у порівнянні з середнім рівнем.

Для порівняння в етикетці наводиться середнє значення витрат електроенергії.

Враховуючи, що холодильник увімкнений

в електромережу цілу добу протягом цілого року, сучасні світові і європейські

стандарти вимагають вказувати річну витрату електроенергії. Для класу А вона

складає менше 370 кВт/год за рік, у E, F - не більше 700 кВт/год за рік.

Клас енергоефективності визначається

на основі індекса енер-гоефективності, який розраховується в процентах діленням

фактичного річного споживання електроенергії холодильників на стандартне річне

споживання для приладів даної категорії (визначається розрахунок шляхом)

де Ке.ф - клас енергоефективності;

іе.ф - індекс енергоефективності;- фактичне річне споживання

електроенергії холодильником;

Рст - стандартне річне споживання електроенергії для холодильників

даної групи.

Енергоспоживання холодильників розраховується за 365 днів для мережі

220 В/50 Гц. Енергоспоживання розраховане на 100 дм3 корисного об'єму в день і

дозволяє порівняти холодильники різних розмірів.

Проблему енергозбереження стараються вирішити при:

покращанні теплоізоляційних властивостей матеріалів корпуса;

вдосконаленні системи управління, конструкції і режимів роботи

компресора;

вдосконаленні технології відтаювання;

— застосуванні відбиваючих

властивостей покриття корпусу і камери.

Одним із лідерів економії

електроенергії в холодильниках є концерн «Siemens Bosch». Інженери цього

концерну створили холодильники з новою системою ізоляції. Тут двері, бокові і

задні стінки являють собою вакуумні панелі (на зразок віконних пакетів).

Теплоізоляція складається з двох середовищ з різною теплопровідністю:

пенополіуретана і вакуумного прошарку.

Застосовуючи таку ізоляцію, вдалось

знизити витрату електроенергії холодильника на 20 %.

Вдосконалення системи управління,

конструкції і режиму роботи компресорів призвело до застосування електронного

управління, яке відповідає за економічність холодильника. Таке управління

дозволяє виставити точну і постійну температуру в холодильній і морозильній

камерах, яка висвічується на рідкокристалевій панелі холодильника. Крім цього,

при підвищенні температури в холодильній або в морозильній камерах холодильник

подає звуковий або світловий сигнал. Сигнал теж спрацює, якщо двері холодильної

камери досить довго відкриті. Електронне управління теж дозволяє підтримувати

задану вологість всередині холодильної камери.

Новинкою є електронна пам'ять, де на

панелі управління постійно відображається температура морозильної і холодильної

камер на даний момент часу. Функція пам'яті дозволяє запам'ятовувати задану

температуру і її підтримувати протягом заданого часу. Електронне управління

дозволяє контролювати всі режими роботи, а електронні датчики і системи

виявляють і усувають будь-які зміни температури всередині холодильника.

Щодо режимів роботи компресорів, то

багато фірм випускають моделі холодильників з двома компресорами. При такій

компоновці є можливість від'єднати одну із камер холодильника. В холодильниках

з одним компресором така можливість теж існує, але уже завдяки вмонтованому

електромагнітному клапану. Така функція позначається «Vacation» («Відпуск») і

дозволяє від'єднати одну із камер, або робота холодильника підтримується в

економному режимі і дозволяє значно знизити енергоспоживання.

Ця енергозберігаюча програма

вмикається тоді, коли продукти повинні зберігатись охолодженими навіть при

тривалій відсутності споживача. При цьому холодильник вводиться в режим

відтаювання не так, як звичайно, і це дозволяє економити електроенергію.

При від'єднанні морозильної камери в

ній автоматично створюється «режим погреба»- там автоматично встановлюється

температура в діапазоні від +10 до +120C, що є оптимальним для зберігання вина,

а також зелених овочів і фруктів.

Компресор в холодильниках є найбільш

енергоємний агрегат, через це його роботі приділяється особлива увага.

Підвищенню ефективності компресора, оптимізації холодильного агрегата (за

рахунок збільшення конденсатора і покращення вентиляції) і нової системи

управління, яка включає закріплення чутливої частини терморегулятора на стінці

випарника, а комплектація холодильника компресором з економічно чистим

холодоагентом R 600 А дозволяє знизити енергоспоживання на 30-35 % у порівнянні

зі стандартними холодильниками.

Значна кількість електроенергії

витрачається марно, коли на випарнику утворюється снігова «шуба». Щоб запобігти

утворенню снігової «шуби», застосовують примусове охолодження камер холодильним

повітрям, що отримала назву «No frost».

У такій системі повітря охолоджується

у випарнику і розподіляється по камерах вентилятором. Якщо холодильник

оснащений одним або декількома вентиляторами, які створюють постійну циркуляцію

холодного повітря, то така система у різних виробників називається по-різному:

No frost, Frost Free, А. І. R., Multi Air Flow, X - Flow - це залежить від

взаємного розміщення вентиляторів, області їх дії і т. ін. У холодильниках

такого типу іній утворюється не в камерах, а на випарнику, який винесений за межі

камер.

Найчастіше систему «No frost»

розміщують в морозильниках, але вже є багато моделей, в яких за цією системою

оснащені обидві камери.

Термін «багатопотокова система

охолодження» (Multi Air Flow) зустрічається в різних виробників досить часто.

Він означає охолодження камери багатьма різнонаправленими потоками холодного

повітря. В камері, яка охолоджуються таким способом, підтримується більш

рівномірна температура і вологість. У сучасних холодильниках вентилятор, як

правило, захований і розміщується на задній панелі холодильника, хоча в

залежності від виробника він може також знаходитись між холодильною і

морозильною камерами, у верхній панелі і навіть монтуватися в дверцята

(наприклад, система охолодження із дверей - компанія LG). Деякі виробники захищають

продукти від проникнення ззовні більш теплого повітря за допомогою системи

«повітряної завіси», яка створюється між дверима і внутрішнім простором

холодильника за допомогою холодного повітря (холодильники Daewoo).

Інколи в одній моделі присутні обидві

системи; в таких випадках морозильна камера оснащена вентилятором, який

забезпечує циркуляцію холодного повітря і не дає інею намерзати на стінці, а

холодильна камера автоматично розморожується за допомогою «плачучої» стінки,

але в такому випадку використовується багатокомпонентний холодоагент.

Що стосується покращання відбиваючих

властивостей корпуса, практичними в сенсі економії енергії є моделі з блискучим

посрібленим корпусом з нержавіючої сталі або із спеціально обробленого

алюмінію. Завдяки відбиваючим властивостям корпуса продукти, які знаходяться в

холодильнику, краще захищені від зовнішнього тепла. Холодильники з відбиваючими

корпусами зараз випускають багато європейських фірм.

Зона свіжості. Спеціалісти

підрахували, що холодильна камера використовується більш ніж в три рази частіше

за морозильну. Тому оптимальним рішенням є верхнє розміщення холодильної

камери- так, щоб верхні полички знаходились на рівні очей.

Усім відомо, що холодне повітря важче

за тепле, і кожного разу, коли відкриваються дверцята холодильника, холодне

повітря без всякої користі виходить, а замість нього призводить до додаткової

втрати енергії. Через це більшість холодильників оснащуються зоною свіжості;

інколи її називають нульова зона або Віо fresh. Така зона оснащується закритими

контейнерами (шухлядами), і в ній підтримується нульова температура. В

реальності температурні коливання відбуваються, але у цьому відділенні вони

значно менші, ніж в холодильнику, і знаходяться в діапазоні від -1 до +10C.

Друга перевага холодильників з

нульовою зоною полягає в тому, що в цих спеціальних контейнерах підтримується

особливий режим вологості. У верхньому контейнері (шухляді) Dry Safe (суха

шафа) підтримується вологість 45 %; його використовують для зберігання риби,

м'яса, молочних продуктів. У нижньому контейнері Hydro Safe (волога шафа)

вологість регулюється від 45 % до 90 %, і тут оптимальні умови для зберігання

овочів, фруктів і зелені.

В холодильниках деяких виробників

вологість всередині зони свіжості можна регулювати вручну за допомогою

спеціальних заслонок на передній панелі відділення, а в деяких холодильниках

цей процес здійснюється автоматично.

У трикамерних холодильниках для цієї

мети використовують окремі камери.

Антимікробна обробка холодильників.

Коли холодильники набули широкого розповсюдження, виявився і такий їх недолік:

мікроорганізми, які передаються через харчові продукти, з появою холодильників

адаптувались до нульових температур, які бувають у холодильниках.

При зниженні температури створюються

умови для відбору найбільш життєспроможних і тому найбільш агрегованих мутантів

мікроорганізмів. Не допомагає і глибоке заморожування продуктів; при їх

розморожуванні заморожені разом з продуктами мікроорганізми оживають і

розмножуються. Більш того, вияснилось, що бактерії, які раніше вважались

нешкідливими, тепер посилено розмножуються саме при температурі холодильника

+40C, і при цьому їх хвороботворна сила значно зростає.

З цього часу в періодичній пресі

з'являлись повідомлення про харчові отруєння, навіть писали про особливі «мікроби

з холодильника».

Для боротьби з хвороботворними

мікробами в холодильники почали монтувати ультрафіолетові лампи. А як відомо,

УФ-промені негативно впливають на мікроорганізми.

На сьогодні з'явилось більш ефективне

вирішення цієї проблеми. Нова ідея - це добре забута стара. Ще в Стародавньому

Єгипті використовували срібні і посріблені всередині посудини для

довготривалого зберігання води. Якщо ідея стара, то технологія найновіша. Для

цієї мети використовують «нанотехнології». Приставка «нано» походить від

грецького «карлик», тому нанотехнології - це технології, які оперують

величинами порядку нанометра, що співрозмірне з розмірами атома або молекули.

Практично весь асортимент

холодильників Bosch почали випускати з внутрішнім антимікробним покриттям холодильної

камери «Ag ION». Це покриття базується на натуральному сріблі, яке наносять з

використанням нанотехнології.

Згідно з законами фізики іони срібла

поступово звільняються з покриття і переходять в плівку вологи на внутрішніх

стінках холодильної камери, в якій і знаходяться мікроорганізми, і знищують їх.

У режимі турбоохолодження бактерії, віруси, пліснява, грибки переміщаються з

заражених продуктів, осідають на стінках і гинуть. Вироблення стійкості

бактерій до дії іонів срібла не спостерігається на відміну від дії

антибіотиків.

Холодильники нового покоління

Panasonic мають подвійний антибактеріальний захист.

Перший елемент цього захисту -

дезодоратор, який вмонтований в повітропровід і являє собою каталітичний

елемент, що ефективно нейтралізує ріст бактерій і неприємні запахи. Другий

елемент - антибактеріальна касета Wasabi.

Активним елементом касети є рослина

васабі, яка, на думку експертів, за антибактеріальною ефективністю стоїть на

другому місці після сонячного випромінення. Новий антибактеріальний дезодоратор

працює у 8 разів ефективніше, ніж в моделях попереднього покоління. Крім

антимікробної дії, ця рослина перешкоджає попаданню у відділення зберігання

овочів і фруктів газоподібного етилену і тим самим підтримує високий вміст

вітаміну C в продуктах.

Сприятливий вплив має і вмонтований

іонізатор. Іонізуюча пластина генерує негативно заряджені іони, які пагубно

діють на бактерії і нейтралізують позитивні іони, які являються причиною

неприємних запахів.

2.3 Дизайн

сучасних холодильників

Дизайн відноситься до властивостей,

які виявляються у чуттєво-сприйнятних ознаках форми, кольору, суспільної

цінності та соціально-культурної значущості і задовольняють естетичні потреби

людини. Використання зручних і досконалих речей завжди супроводжується чуттєвою

реакцією людини і викликає почуття задоволення і насолоди. З ростом добробуту

та культури людей значущість естетичних властивостей товарів постійно зростає.

Основними показниками естетичних

властивостей є інформаційна виразність, раціональність форми, колір і

цілісність композиції.

Основними виразниками дизайну є форма

холодильника і його колір.

Класичний дизайн - білий корпус

прямокутної форми- як завжди, користується попитом у консервативно налаштованих

покупців. У той же час багато європейських фірм почали випускати холодильники з

ошатним оформленням синього, жовтого, червоного і сріблястого кольорів з

красивим панно на дверцятах. Наприклад, компанія Whirlpool випускає

холодильники, розмальовані нічними зірками на глибокому синьому фоні, які

світяться.

Або намальовані на дверцятах сонце і

гори, які перетворюються в темноті на снігові вершини нічних гір, освітлених

півмісяцем. Нову серію холодильників з багатоколірним панно на дверцятах

випускає фірма Indesit. Далі від всіх в пошуках нового дизайну пішла фірма

Zanussi. Вона вже не перший рік випускає масово серію з «морським» дизайном за

останньою модою.

Підмічено, що жінки частіше вибирають

моделі в стилі кантрі. Це холодильні агрегати, оформлені «під дерево» або

розписані візерунками. Середнє покоління віддає перевагу оформленню у стилі

hi-tech або модерн.

У цьому стилі досить популярні моделі

з блискучим корпусом з нержавіючої сталі, в них можна дивитися як у дзеркало.

Завдяки відбиваючим властивостям корпуса продукти в холодильнику краще захищені

від зовнішнього тепла. Але наймоднішими є сріблясті холодильники із матеріалу

XXI ст. Alutec, особливо обробленого алюмінію, які вписуються в будь-який

дизайн, тому що матова алюмінієва поверхня набуває кольорів навколишніх

предметів.

Молодь обожнює холодильники насичених

кольорів - синього, темно-сірого або навіть червоного.

В останній час на ринку холодильників

став модним стиль 60-х років: округлений верх, випуклі дверцята, старомодна

металева ручка, подібна на автомобільну.

В той же час кольори різноманітні. В

одних фірм цей дизайн називається Nostalgia, в інших Old-Timer.

Незамінним атрибутом сучасної кухні є

холодильник, а також невеликий телевізор, який, як правило, розміщують на

холодильнику. Враховуючи таку ситуацію, фірми LG і Siemens випустили холодильники

з екраном на рідких кристалах, який розмістили в дверцятах холодильника.

Фірма LG встановила екран на рідких

кристалах розміром 13 дюймів, що відповідає розміру невеликого телевізора.

Управління холодильником здійснюється з панелі, не відкриваючи дверей, а

параметри висвічуються на дисплеї.

Дисплей використовується як екран

телевізора; до нього можна під'єднати і відеомагнітофон, і DVD програвач. У

телевізора є ще і функція «стоп-кадра». Фірма Siemens вмонтувала в дверцята

15-дюймовий плоский екран на рідких кристалах, який працює як телевізор.

Якісний звук забезпечують два гучномовці, а сам екран може повертатись на 45°,

що забезпечує зручність користування. Екран можна під'єднати до

відеомагнітофона і DVD про-гравача. Холодильник комплектується пультом

дистанційного керування.

Холодильник буде тим

енергоекономніший, чим менше відношення його поверхні до корисного об'єму.

Тобто чим менша поверхня при тому самому об'ємі, тим менше втрачається холоду

через випромінювання з поверхні і тим менше енергії потрібно для роботи

холодильника.

Отже, найбільш раціональна, з точки

зору теплофізики, конструкція холодильника- у вигляді кулі. Наступна економна

конструкція - циліндр. Сьогодні холодильники у вигляді циліндра виготовляє

американська корпорація «Equator». При висоті 170 см і діаметрі 75 см ця модель

має корисний об'єм холодильного відділення 242,3 дм3, а об'єм морозильного

відділення 83,1 дм3.

Холодильник традиційної прямокутної

форми з таким же об'ємом має габарити 186 х 60 х 60 см.

Циліндричні холодильники не тільки

економні з точки зору витрати електроенергії, але й більш легкі (менша витрата

матеріалу), виготовлення корпусів таких холодильників дешевше прямокутного і

технологічно простіше. Такий холодильник має полички, що обертаються і

висуваються (типу «Лінива Сюзен»). Такі полички полегшують доступ до продуктів,

а загартоване скло, з якого вони зроблені, забезпечує зручний огляд.

Виходячи з форми холодильника,

виникло оригінальне дизайнерське рішення. Такий холодильник розміщують посеред

просторої кухні і він є самостійним елементом дизайну.

2.4

Холодильні агенти

Таблиця 2.2.

Основні холодильні агенти

|

Умовне позначення

|

Хімічна назва

|

Хімічна формула

|

|

R10

|

Тетрахлорметан

|

ССІ4

|

|

R11

|

Фтортрихлорметан

|

CFCI3

|

|

R12

|

Дифтордихлорметан

|

CF2CI2

|

|

R22

|

Дифторхлорметан

|

CHF2CI

|

|

R50

|

Метан

|

CH4

|

|

R290

|

Пропан

|

CH3CH2CH3

|

|

R1150

|

Етилен

|

CH2 = CH2

|

|

R1270

|

Пропилен

|

CH2 = CH-CH3

|

|

R717

|

Аміак

|

NH3

|

|

R718

|

Вода

|

H2O

|

|

R729

|

Повітря

|

-

|

|

R744

|

Двоокис вуглецю

|

CO2

|

Речовини, які відбирають тепло від

об'єкта, що охолоджується, називаються робочими речовинами або холодоагентами.

Для цієї мети в залежності від потрібної температури охолодження використовують

різні рідини з низькими температурами кипіння і відповідно випаровування.

До холодильних агентів, які

використовуються в побутових холодильниках, ставляться певні вимоги, які можна

поділити на чотири групи:

термодинамічні;

фізико-хімічні;

екологічні;

економічні.

До термодинамічних відносяться:

об'ємна холодопродуктивність, що

характеризується кількістю тепла, яке відбирає 1 м3 пари холодоагента, яка

утворюється при кипінні холодоагента. Чим більша об'ємна холодопродуктивність,

тим при меншій кількості холодоагента, який поступає за одиницю часу у

випарник, може бути віднята ця ж кількість тепла від об'єму, який

охолоджується;

температура і тиск кипіння будь-якої

рідини залежать від тиску її насиченої пари. Зі зниженням тиску температура

кипіння рідини знижується. Але при відповідних низьких температурах кипіння

робочий тиск у випарнику не повинен бути нижчим від атмосферного. В

протилежному випадку з'явиться можливість підсмоктування атмосферного повітря,

що призведе до погіршення передачі тепла від середовища, яке охолоджується,

холодоагенту у випадку передачі його холодоагентом навколишньому середовищу в

конденсаторі. Для порівняння холодильних агентів, як правило, наводиться їх

нормальна температура кипіння, тобто температура кипіння при нормальному

атмосферному тиску;

температура і тиск конденсації

насиченої пари. Для холодильних агентів бажано, щоб тиск, при якому

конденсується насичена пара, був невисоким. Якщо конденсація пари холодоагента

проходить при високому тиску, то це вимагає застосування більш потужного

компресора і електродвигуна, а це призводить до перевитрат електроенергії і

можливості її витікання;

високий коефіцієнт теплопровідності і

теплопередачі.

До фізико-хімічних вимог необхідно

віднести малу густину і в'язкість, які забезпечують незначний опір холодоагента

при циркуляції його у холодильному агрегаті, а також хімічну пасивність до

металів ізоляції проводів і мастил, негорючість і хімічну стійкість.

Холодильні агенти повинні бути

нешкідливі для здоров'я людей і безпечні для навколишнього середовища.

Перший холодоагент, який відповідав

таким вимогам, був синтезований в 1930 р. у США, це був дифтордихлорметан. А

вже в 1933 р. компанія «BOSCH» почала випускати побутові холодильники.

Після синтезу дифтордихлорметану були

синтезовані і інші галогенпохідні метану, які отримали загальну назву «фреони».

Внаслідок значної кількості відносно

складної хімічної назви фреонів встановлена умовна числова система їх

позначення. Спочатку пишеться буква Ф (фреон), а потім число, яке умовно

означає насичений вуглеводень, похідним якого є даний фреон: для метану - 1,

для етану - 11, для пропану - 21 і т. д.

Якщо в сполуці є незаміщені атоми

водню, то їх число додається до вказаних цифр. До першого числа або до

отриманої суми, якщо не всі атоми водню заміщені, приписують (а не додають) у

вигляді наступного знаку цифру, яка виражає число атомів фтору. Таким чином,

фреон-12 (ф-12) розшифровується так: дифтордихлорметан CF2CL2; відповідно фреон

22 (Ф-22) - дифтормонохлорметан (CHF2CL); фреон-114 (A-114)-

тетрафтордих-лоретан і т. д.

Згідно з міжнародним стандартом ICO.

817 «Органічні холодоагенти» передбачено цифрове позначення холодоагентів у

технічній документації на холодильне обладнання, холодоагенти, масла. Для

термінології холоду стандарт допускає декілька позначень холодоагентів: умовне

(символічне), торгову назву (марку), хімічну назву і хімічну формулу.

Перевагу віддають умовному

позначенню, яке складається з символу літери R (від англ. refrigerate, що

означає «охолоджувати»), і визначального числа. Наприклад: фреон 12 має

позначення R-l2, фреон-22 - R-22.

До недавнього часу найбільш

розповсюдженими були холодоагенти R-12, R-22, які використовувалися в побутових

компресійних холодильниках і у приладах кондиціювання повітря. Ці холодоагенти

при атмосферних умовах - важкі гази без запаху і кольору. Обидва фреони

негорючі, вибухобезпечні і неотруйні. При накопиченні їх пари в закритих

приміщеннях може наступити задуха внаслідок вихолощування кисню з повітря.

При відсутності вологи фреони з

металами не взаємодіють. При наявності вологи може утворюватись соляна кислота,

яка буде взаємодіяти з металами.

Фреон-12 добре розчиняє змазочні

масла, знижуючи їх в'язкість, у зв'язку з чим для забезпечення надійного

змазування необхідно використовувати більш в'язке масло (фреонове ХФ-12).

Розчинення масла в холодильному

агенті створює сприятливі умови для змазування деталей, які труться, оскільки

воно разом з фреоном проникає у всі місця, де є тертя. Разом з тим фреон

заносить масло в теплообмінні частини машини, що затрудняє умови теплопередачі.

Фреон-21 розчиняє масло гірше, через це при низьких температурах можуть

утворюватись двофазні суміші. В таких випадках використовують масло ХФ-22 з

більш низькою температурою застигання.

Одним із шляхів покращання

холодильних циклів є застосування багатокомпонентних холодоагентів.

Великий вклад щодо вдосконалення

роботи компресійних холодильників, вніс колектив спеціалістів під керівництвом

В. А. Нікольського, запропонувавши новий спосіб отримання холоду з декількома

рівнями термостатування, а також багатокомпонентні холодоагенти, які дозволили

реалізувати цей спосіб.

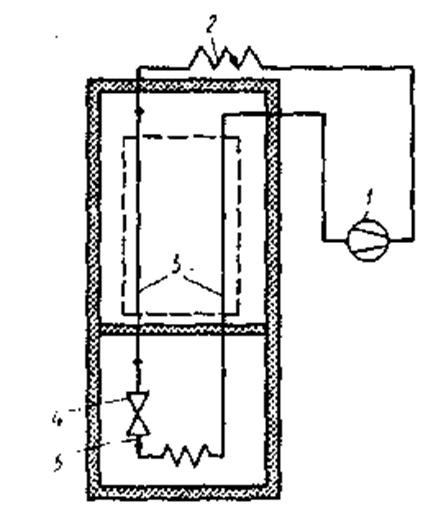

Рис. 2.1. Схема одноступеневої

двотемпературної компресійної машини

Цей спосіб в основному використовують

для одноступеневої (однокомпресійої) двотемпературної (двокамерної)

компресійної холодильної машини. Суть цього способу полягає в тому, що для