Улучшение пусковых качеств автотракторных дизелей в зимний период эксплуатации

Дипломная

работа

Улучшение

пусковых качеств автотракторных дизелей в зимний период эксплуатации

Минск

2012

Содержание

Введение

1.

Проблемы эксплуатации АТД в условиях

низких температур

.1

Влияние низких температур окружающей среды на пуск АТД

.2

Процессы впрыскивания, смесеобразования и горения при низких температурах

.

Параметры топлива, влияющие на

эксплуатационные качества АТД в условиях низких температур

.1

Ассортимент и состав дизельных топлив

.2

Низкотемпературные свойства дизельных топлив

.3

Процесс кристаллизации н-парафинов и методы улучшения низкотемпературных

свойств дизельного топлива

.

Работа топливной системы при

низких температурах. способы обеспечения работоспособности

.1

Особенности работы топливной аппаратуры дизеля при низких температурах

.2

Обзор устройств для разрушения кристаллов н-парафинов в дизельном топливе

.3

Современные способы облегчения пуска двигателей в зимнее время

.

Методы расчета элементов топливной аппаратуры при низких температурах

.1.

Определение пределов работоспособности топливной системы при низких

температурах

.2

Методика расчета теплоемкости дизельного топлива при температурах ниже

температуры помутнения

.3

Методы расчета нагревательных элементов установленных в топливной системе

дизеля

.3.1

Дифференциальное уравнение конвективного теплообмена

.3.2

Уравнение движения жидкости в трубопроводе

.3.3

Уравнение неразрывности потока жидкости

.3.4

Дифференциальное уравнение конвективного теплообмена в цилиндрических

координатах

.3.5

Режим течения дизельного топлива в трубопроводе

.3.6

Граничные условия и краевая задача конвективного теплообмена

.3.7

Расчет геометрических размеров подогревателя дизельного топлива

.3.8

Математическая модель расчета расхода тепловой энергии на плавление кристаллов

углеводородов дизельного топлива

.3.9

Расчет тепла на плавление кристаллов

4.3.10

Расчет удельной мощности подогревателя для подогрева топлива в заданном

интервале температур

5.

Эксплуатационные испытания

электронагревательного устройства

5.1

Показатели качества пусковых

процессов дизеля

.2

Влияние подогрева топлива на пусковые качества дизелей работающих на летнем

топливе

.3

Результаты использования предлагаемых устройств для обеспечения надежной и

безотказной работы автотракторной техники в условиях реальной эксплуатации

хозяйствами АПК

ЗАКЛЮЧЕНИЕ

ЛИТЕРАТУРА

Введение

автотракторный дизель эксплуатация

Эксплуатация автотракторной техники, оснащенной

дизельными двигателями, в зимний период сопряжена с большим расходом топлива и

тепловой энергии. Это обусловлено тем, что при отрицательных температурах

окружающей среды в дизельном топливе образуются кристаллы углеводородов

парафинового ряда, которые накапливаются в узких местах штуцеров и

топливопроводов, забивая фильтры грубой и тонкой очистки. При этом увеличивается

их сопротивление, что приводит, как правило, к разрыву бумажного элемента и

работе дизеля на неочищенном топливе. В результате происходит быстрый выход из

строя топливного насоса и форсунок, во многом определяющих работоспособность

дизеля. Кроме того, при отрицательных температурах затрудняется пуск холодного

дизеля.

Для разрушения кристаллических структур

углеводородов перед пуском двигателя в зимних условиях используют подогрев

топлива. Расчеты показывают, что при температуре атмосферного воздуха -20 0С,

на подготовку к пуску дизельного двигателя средней мощности расходуется около

1100 МДж тепловой энергии. Такое количество тепла выделяется при полном

сгорании 2,5 кг дизельного топлива. При высоких ценах на горюче-смазочные

материалы разработка вопросов экономии топливных и энергетических ресурсов

имеет первостепенное значение для всех субъектов хозяйствования.

Температура окружающего воздуха оказывает

существенное влияние на протекание физических процессов, связанных с

кристаллизацией парафинистых углеводородов, конденсацией и растворением воды в

топливе, мощностные, энергетические и экологические характеристики двигателя,

надежность и долговечность работы топливной аппаратуры и двигателя в целом.

Поэтому, исследования в области обоснования

критериев и разработке простых, дешевых и долговечных приборов для пуска и

прогрева дизельных двигателей в зимний период эксплуатации имеют важное

практическое значение для различных отраслей промышленного и

сельскохозяйственного производства Республики Беларусь.

1. Проблемы

эксплуатации АТД в условиях низких температур

Наличие обширного парка дизельных силовых

установок, работающих длительное время в зимний период эксплуатации в условиях

низких температур, большая удаленность этих зон эксплуатации от источников снабжении,

сложность поставки запасных частей и агрегатов требует значительного повышения

надежности эксплуатируемой техники.

Опыт эксплуатации машин показывает, что их

надежность существенно зависит от климата. Это становится особенно заметным в

том случае, если машины в целом или отдельные их элементы работают в климате,

на который они не рассчитаны. Исследованиями [1] установлено, что количество

отказов, интенсивность изнашивания деталей в условиях зимней эксплуатации

техники в три - пять раз выше, чем при положительной температуре окружающей

среды. Влияние отрицательных температур на интенсивность изнашивания деталей

дизельного двигателя отмечено в работах [2, 3, 4 и др.]. Исследованиями [5]

установлено, что снижение температуры окружающего воздуха от 20 0С

до -35 0С приводит к повышению износа двигателя Д-37 М в среднем на

50...60%. Износ гильз цилиндров дизеля А-41 под нагрузкой при уменьшении

температуры от 0 0С до -20 0С возрастает в 1,5...2,0

раза, а поршневых колец в 2...2,7 раза [6]. Сложность поддержания оптимального

теплового состояния двигателя в зимний период эксплуатации, понижение

температуры жидкости в системе охлаждения ведет к снижению температуры

подаваемого в цилиндры топливно-воздушного заряда и задержке его

самовоспламенения. Уменьшение температуры охлаждающей жидкости в двигателе с 85

0С до 45 0С приводит к снижению эффективной мощности

дизеля на 5¸6% [7], износ зеркала цилиндра

возрастает в 4 раза (по сравнению с износом при нормальном тепловом состоянии).

Из-за сложности поддержания оптимального

теплового состояния двигателя снижается температура жидкости в системе

охлаждения, что ведет к снижению температуры подаваемого в цилиндры

топливовоздушного заряда и задержке его самовоспламенения. Падение температуры

охлаждающей жидкости в двигателе с 85 до 45 °С приводит к снижению эффективной

мощности дизеля на 5...6%. Расход топлива повышается на 6...7 %. Низкая

температура охлаждающей жидкости ускоряет образование смолистых и окисляющих

веществ. В результате резко увеличивается отложение нагара, быстрее

изнашиваются поршни, поршневые кольца и стенки цилиндров. Износ зеркала

цилиндров возрастает также за счет смывания слоя смазки конденсирующимся

топливом и водой. По сравнению с износом при нормальном тепловом режиме при

понижении температуры охлаждающей жидкости до 55°С износ увеличивается в 4

раза, до 40 °С - в 12 раз, до 30 °С - в 20 раз [7].

Зимой с понижением температуры окружающего

воздуха от 20 0С до минус 37 0С вызывает уменьшению

температуры воздуха во впускном коллекторе с 21 0С до минус 31 0С.

Впрыскивание топлива, имеющего пониженную температуру, в холодную воздушную

среду вызывает увеличение периода задержки самовоспламенения. Это в конечном

итоге приводит к неполному сгоранию топлива, жесткой работе двигателя,

возрастанию среднего индикаторного давления, увеличению удельного расхода

топлива. Так, при эксплуатационных испытаниях системы питания автомобиля КамАЗ

обнаружено, что на дымность отработавших газов и эксплуатационный расход

топлива достигают минимума при температуре топлива в баке 36...37 0С.

Первый показатель возрастает в несколько раз, а второй увеличивается на

30...35% при снижении температуры топлива до 0 0С [8].

Одновременно с понижением температуры окружающей

среды пропорционально увеличивается число отказов двигателей и других систем и

механизмов трактора. Практика показывает, что наибольшее число отказов дизелей

(до 50%) происходит вследствие нарушения работы топливоподающей системы. Это

обусловлено тем, что ее агрегаты располагаются по всей длине трактора и не

имеют системы поддержания оптимальной температуры. Часть агрегатов (топливный

насос высокого давления, фильтры тонкой и грубой очистки) находятся рядом с

двигателем и нагреваются от него, другие (топливный бак, всасывающий

топливопровод) расположены на значительном удалении от двигателя и охлаждаются

окружающим воздухом.

Температура окружающего воздуха оказывает

существенное влияние на протекание физических процессов, связанных с

кристаллизацией парафинистых углеводородов, конденсацией и растворением воды в

топливе, на характеристики отдельных агрегатов топливной системы, мощностные

характеристики двигателя, надежность и долговечность работы топливной

аппаратуры и двигателя в целом.

1.1 Влияние низких температур окружающей среды

на пуск АТД

Использование тракторов и автомобилей зимой

сопровождается большими потерями рабочего времени, труда и материальных средств

на эксплуатацию, обслуживание, ремонт и хранение машин. Особенно заметно

возрастают простои и трудозатраты, износ деталей и количество отказов

двигателей в период предпусковой подготовки и пуска, продолжительность которого

при температуре ниже минус 30°С достигает 10...20% времени рабочей смены и

более. При низкой температуре изменяются эксплуатационные свойства топлива и

смазочных материалов, создаются неблагоприятные условия для работы

топливоподающей аппаратуры и электрооборудования. Увеличивающаяся вязкость

топлива и масел затрудняет прокручивание двигателя при пуске и вызывает

повышенный износ его деталей.

Эффективность использования тракторов и автомобилей

в значительной степени зависит от технического состояния наиболее сложного и

дорогостоящего агрегата - двигателя, долговечность и безотказность работы

которого определяются климатическими условиями, нагрузочными, скоростными,

температурными режимами работы, качеством обслуживания и многими другими

факторами. Влияние этих факторов усиливается с понижением температуры

окружающей среды. В условиях зимней эксплуатации, особенно в период

пуска-прогрева, увеличиваются количество отказов двигателей, трудозатраты на их

устранение и простои машин при подготовке двигателей к работе. Достаточно

отметить, что простои машин из-за затрудненного пуска двигателя при температуре

минус 25...30 °С и ниже часто достигают 1,0...1,5ч и более. При этом на

пусковых режимах повышается интенсивность изнашивания основных сопряжений, что

снижает долговечность двигателя [9].

Пуск двигателя состоит из следующих основных

стадий:

) начальный разгон до пусковой частоты вращения

коленчатого вала;

) вращение коленчатого вала с примерно постоянной

частотой до первых вспышек в цилиндрах (прокрутка);

) вращение коленчатого вала с частичным

использованием индикаторной мощности;

) переход на режим самостоятельной работы;

) работа в режиме холостого хода.

Практически вероятность успешного пуска двигателя

зимой с первой попытки невысока (около 10 % [10]), так как процесс может

прекратиться на любой стадии.

В первой стадии коленчатый вал проворачивается

пусковой системой двигателя (подача топлива выключена). Вторая стадия длится с

начала устойчивого его вращения пусковой системой до начала подачи топлива в

цилиндры двигателя. Третья стадия начинается с момента включения подачи топлива

и характеризуется неустойчивой работой двигателя. Энергия, получаемая от

сгорания топлива, недостаточна для увеличения частоты вращения коленчатого

вала, которая колеблется в пределах 3...5 с-1 (оборотов в секунду).

Сразу после включения подачи топлива наблюдаются пропуски вспышек горючей смеси

- до 40 % от общего числа впрысков топлива в цилиндры двигателя [11]. Угловая

частота коленчатого вала изменяется в пределах 150...200 мин-1.

Максимальное давление сгорания при первой вспышке достигает 8,5.105

Н/м2, затем снижается до (7...8).105 Н/м2.

Максимальное значение скорости нарастания давления в процессе сгорания

(жесткость) при первой вспышке достигает 3,1.105 Н/м2град;

среднее давление жесткости равно 1,8.105 Н/м2град

[11].

В переходном режиме работы при сгорании топлива

выделяется энергия, достаточная для ускорения вращения коленчатого вала от

4...5 с-1 до максимального значения (режим холостого хода) и

самостоятельной работы двигателя. Пропуски вспышек прекращаются, равномерно

снижается максимальное давление сгорания. Считается, что двигатель находится в

режиме самостоятельной работы, если число вспышек, отнесенных к двум оборотам

коленчатого вала, достигло 75 %. При работе двигателя в режиме холостого хода

частота вращения коленчатого вала колеблется в узких пределах, среднее значение

максимального давления сгорания практически равно давлению конца сжатия [12].

Низкие температуры воздуха и связанное с этим

охлаждение агрегатов и эксплуатационных материалов затрудняют пуск двигателя,

уменьшают стабильность работы отдельных систем двигателя на всех режимах.

Трудности пуска двигателя возникают из-за сложности создания пусковой частоты

вращения коленчатого вала двигателя, ухудшения условий смесеобразования и

воспламенения смеси. К общим причинам, затрудняющим пуск холодных дизельных

двигателей при низких температурах, относятся [13]:

увеличение момента сопротивления прокручиванию

коленчатого вала двигателя, вызванное повышенной вязкостью масла;

снижение температуры поступающего в двигатель

воздуха, что приводит к понижению температуры топливной смеси в конце сжатия.

Пуск дизеля возможен лишь, когда температура в конце такта сжатия в камере

сгорания достигает 350...400 0С. Так, например, при частоте вращения

коленчатого вала двигателя 190 мин-1 и температуре окружающего

воздуха 0 0С впрыск топлива снижает температуру смеси в конце такта

сжатия на 130 0С;

снижение температуры конца такта сжатия из-за

интенсивной теплоотдачи в стенки цилиндров, ведет к снижению среднего

индикаторного давления, развиваемого двигателем;

увеличения утечки воздуха через зазоры в

сопряжениях деталей ЦПГ из-за медленного прокручивания коленчатого вала;

увеличение вязкости топлива, образование

парафинов и ухудшения распыла его форсунками;

ухудшение работоспособности аккумуляторных

батарей.

Для обеспечения надежного пуска тракторного

двигателя необходимо, чтобы температура воздуха в конце сжатия была выше температуры

самовоспламенения топлива. Температура самовоспламенения дизельного топлива в

распыленном состоянии составляет 400 0С, а температура воздуха в

конце такта сжатия достигает 700 0С (при нормальных условиях

эксплуатации). Для нагрева воздуха до указанной температуры необходимо сжать

его до (300...350) ´104 Н/м2.

Однако в холодное время года даже высокое давление не обеспечивает нагрев

воздуха до необходимой температуры в конце такта сжатия. Температура воздушного

заряда зимой снижается в результате действия ряда факторов.

Во-первых, в цилиндры двигателя подается сильно

охлажденный наружный воздух, который во время впуска не нагревается от холодных

гильз цилиндров.

Во-вторых, во время сжатия (при

малой частоте вращения коленчатого вала) происходит большая утечка воздуха

через зазоры между поршнем и гильзой цилиндров. По данным [11, 13 и др.] при

скорости вращения коленчатого вала в пределах 50...75 мин-1 утечка

воздушного заряда в среднем составляет 24% (при степени сжатия  =16) от

всего объема воздуха, поступившего в цилиндры двигателя. При увеличении угловой

частоты коленчатого вала до 200 мин-1 утечка воздуха через зазоры

снижается в среднем до 5%.

=16) от

всего объема воздуха, поступившего в цилиндры двигателя. При увеличении угловой

частоты коленчатого вала до 200 мин-1 утечка воздуха через зазоры

снижается в среднем до 5%.

При пуске холодного двигателя, за

счет усиленного теплообмена между воздушным зарядом и стенками цилиндра,

повышение температуры сжимаемого воздуха замедляется, а, следовательно,

ухудшаются условия самовоспламенения топлива. Кроме того, впрыск холодного

топлива в камеру сгорания приводит к увеличению поверхностного натяжения и

кинематической вязкости капель. Это сказывается на том, что увеличивается масса

и кинетическая энергия каждой капли, уменьшается суммарная сила их

аэродинамического торможения. В результате интенсивность торможения капель

уменьшается, и лишь небольшая часть цикловой подачи оказывается взвешенной в

объеме факела. Все это приводит к тому, что увеличивается время на прогрев,

испарение и воспламенение топлива, и как следствие происходит нарушение

процесса горения и повышается жесткость работы двигателя. Пуск двигателя в

холодное время года затрудняется еще тем, что температура самовоспламенения

дизельного топлива возрастает с понижением давления в камере сгорания. Так,

например, если при давлении 30 МПа температура самовоспламенения топлива равна

200 0С, то при давлении 1 МПа она достигает 400 0С [14].

Зимой особенно трудно пустить двигатели с

электростартерами, так как ухудшается работоспособность аккумуляторных батарей.

Вязкость электролита увеличивается. Электролит медленно проникает в поры

активной массы пластин аккумуляторных элементов, вследствие чего полезная

отдача аккумуляторных батарей, особенно при разрядке токами большой силы,

например при работе стартера, значительно уменьшается. Эксперименты по пуску

двигателя ПД6-150 при различных значениях отрицательных температур (от минус 16

до минус 34 °С) показали, что уже при температуре электролита минус 16°С в

аккумуляторах с эксплуатационной степенью заряженности (80% номинальной

емкости) пуск подогретого до 60°С двигателя оказался невозможным вследствие

малых пусковых оборотов, развиваемых стартером, и значительной потери емкости

холодных аккумуляторных батарей [15].

Большое влияние на процесс пуска и стабильность

параметров рабочего процесса дизельных двигателей в зимнее время оказывают

вязкость и температура застывания топлива, от которых зависит количество и

равномерность подачи топлива насосом высокого давления, качество его

распыливания форсунками и смесеобразования в цилиндре. С понижением температуры

вязкость дизельного топлива повышается, а из-за выделения кристаллов парафинов

мутнеет и даже застывает, теряя подвижность. Выпавшие кристаллы углеводородов

забивают топливные фильтры и топливопроводы, что сначала нарушает, а затем

полностью прекращает подачу топлива.

Факторы, влияющие на воспламенение и сгорание

рабочей смеси при пуске двигателя в зимних условиях, могут быть разделены на

поддающиеся управлению в процессе эксплуатации и конструктивные, управление

которыми невозможно. На (рис.1.2) показана схема взаимодействия факторов,

влияющих на воспламеняемость смеси в начальный период пуска. В пунктирном

прямоугольнике на схеме выделены факторы, управление которыми возможно. Так,

например, качество работы топливной системы зависит от вида топлива, его

цетанового числа, температуры. В эксплуатации на эти параметры можно влиять

путем добавления легковоспламеняющихся жидкостей, выбором топлива с

соответствующим значением цетанового числа, его подогревом перед подачей в

двигатель.

Рис 1.2. Схема взаимодействия факторов, влияющих

на воспламеняемость смеси в начальный период пуска

При низких температурах ухудшается пропускная

способность фильтров вследствие забивания их кристаллами Н-алканов и

кристаллами льда. Эти помехи могут быть также устранены путем обогрева

топливных фильтров.

.2 Процессы впрыскивания, смесеобразования и

горения при низких температурах

Условия смесеобразования в дизельном двигателе

(с воспламенением от сжатия) более сложны и менее благоприятны, чем в

карбюраторном двигателе. При этом скорость образования рабочей смеси в

дизельном двигателе зависит от ряда факторов, важнейшими из которых являются

температура и плотность воздуха в камере сгорания, качество распыливания

топлива при впрыске, испаряемость топлива.

Влияние температуры и плотности воздуха

заключается в следующем. Повышение температуры воздуха вызывает сокращение

периода задержки воспламенения в результате ускорения прогрева, испарения и

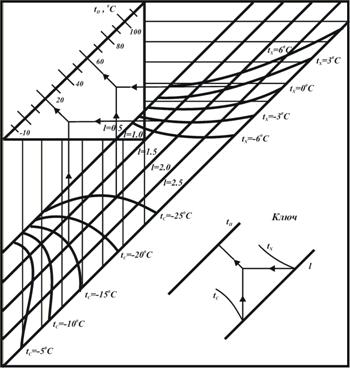

окисления топлива (рис. 1.3). Температура в конце такта сжатия определяется в

первую очередь температурой в конце такта впуска (рис. 1.4), что указывает на

большую целесообразность предварительного разогрева воздуха, поступающего в

цилиндры при пуске холодного дизельного двигателя [16].

Рис. 1.3. Замедление (по времени Т)

воспламенения дизельного топлива в зависимости от температуры сжатого воздуха tвоз

Рис. 1.4. Зависимость температуры воздуха tвоз

в конце такта сжатия от частоты вращения коленчатого вала (ходе сжатия и ходе

расширении): 1 - минус 30 0С; 2 - минус 20 0С; 3 - минус

10 0С; 4 - 0 0С; 5- 10 °С; 6 - 20 0С

Температура и давление в камере сгорания в конце

такта сжатия в большей степени зависят от частоты вращения коленчатого вала и

связанными с ними утечками воздуха через неплотности колец холодного двигателя.

Так, при изменении частоты вращения коленчатого

вала с 80 до 200 мин -1 температура и давление в конце такта сжатия

увеличиваются, а утечки воздуха уменьшаются примерно в 2 раза (рис. 1.5).

Рис 1.5. Потери воздуха ΔGВОЗ

в цилиндре автомобильного дизельного двигателя при двойном ходе h

поршня (ходе сжатия и ходе расширения) и при следующих частотах п вращения

коленчатого вала: 1 - 198 мин -1; 2-169 мин -1; 3 - 126

мин -1; 4 - 86 мин -1

Скорость смесеобразований в дизельном двигателе

в значительной степени зависит от скорости испарения топлива, которая в свою

очередь зависит от фракционного состава, вязкости топлива и поверхностного

натяжения его. С повышением вязкости при низких температурах ухудшается

прокачиваемость топлива к форсункам и качество распыливания его в цилиндрах

двигателя (рис. 1.6).

Рис. 1.6. Влияние вязкости дизельного топлива на

средний диаметр dср

капель

На скорость испарения оказывает влияние степень

распыливания топлива (рис. 1.7).

Рис. 1.7. Зависимость количества капель N в

струе (а) и поверхности испарения SИ

(б) 1 мл распыленного топлива от диаметра капель dК

При уменьшении размера капель количество их и

суммарная поверхность, с которой происходит испарение, сильно увеличиваются.

На период задержки воспламенения рабочей смеси

большое влияние оказывает цетановое число дизельного топлива. Улучшение

пусковых свойств дизельных топлив наблюдается при повышении их цетанового числа

до 60...65 ед. Однако при работе дизельного, двигателя наиболее эффективным

оказывается применение топлив с цетановым числом до 55 ед. (рис. 1.8), так как

дальнейшее повышение дает небольшое сокращение индукционного периода.

Рис. 1.8. Влияние цетанового числа (Ц. Ч.)

топлива на время пуска двигателя τ

Повышение цетанового числа топлива, как правило,

связано с увеличением количества нормальных парафиновых углеводородов, которые

выпадают в виде кристаллов при понижении температуры, сильно ухудшая

прокачиваемость его к форсункам двигателя.

При всех конструкциях камер сгорания низкие

температуры наружного воздуха резко ухудшают условия смесеобразования, затрудняя

пуск двигателя и ухудшая протекание процессов сгорания при его работе во время

прогрева до номинальных температур. Это явилось причиной того, что за последние

годы разработаны конструкции двигателей, в которых сочетаются методы

смесеобразования, присущие дизельному двигателю, и методы воспламенения,

присущие карбюраторному двигателю, например, предложено использовать искровое

зажигание в камере с пленочным смесеобразованием.

При наддуве двигателя возрастает плотность, а

нередко и температура заряда в цилиндре, что приводит к улучшению

смесеобразования и ускорению воспламенения смеси. Вместе с тем возникает

необходимость существенного увеличения пробивной способности топливных струи в

результате увеличения диаметра сопловых отверстий. Этот недостаток особенно

ощутим при пуске и работе двигателей в условиях низких температур, когда с

повышением вязкости топлива ухудшается его распыливание.

Воспламенение рабочей смеси в дизельном

двигателе имеет многостадийный цепной характер. Очаги воспламенения располагаются

вблизи наружных границ факела распыленного топлива, где понижение температуры

из-за испарения меньше, чем по его оси, а состав смеси благоприятен для

воспламенения. Возникновение очага воспламенения происходит по механизму

объемного воспламенения, когда вследствие быстрого сжатия смеси происходит

экзотермическая реакция. При этом после периода задержки воспламенения

наблюдается быстрый саморазгон химических реакций (объемное воспламенение),

сопровождающееся охватом всего объема пламенем.

При низких температурах длительность периода

задержки воспламенения велика, процесс сгорания топлива затягивается, неполнота

сгорания приводит к выбросу увеличенного количества токсических веществ.

В (табл. 1.1) отражено влияние вязкости

дизельного топлива на его удельный расход и дымность отработавших газов [17] в

результате ухудшения испарения топлива и уменьшения полноты его сгорания.

Таблица 1.1. Влияние вязкости дизельного топлива

на его удельный расход

|

Кинематическая

вязкость n сСт

|

7

|

9

|

15

|

16

|

40

|

49

|

65

|

|

ge,

г/кВт ч

|

332

|

334

|

338

|

348

|

354

|

428

|

446

|

|

Дымность,

условные единицы

|

77

|

79

|

82

|

-

|

85,6

|

95

|

98

|

Крупные капли, не успев, испарится в камере

сгорания, воспламеняются с большим запаздыванием и медленно догорают на такте

расширения. Жидкое топливо, догорающее на стенках камеры сгорания и днище

поршня, оставляет на них углеродистые отложения; нагаром покрываются и

распылители форсунок. В результате этого ухудшается теплообмен между сильно

нагретыми деталями двигателя и охлаждающей жидкостью, что приводит к нарушению

смесеобразования топлива. Для запуска холодного дизеля необходимо тонкое

распыливание топлива, которое обеспечивается кинематической вязкостью на входе

в форсунку не выше n=20 сСт для среднеоборотистых и n=25

сСт для тихоходных дизелей.

2. Параметры топлива,

влияющие на эксплуатационные качества АТД в условиях низких температур

Отмеченные выше отрицательные явления в работе

двигателей в зимних условиях обусловлены, прежде всего, изменением

эксплуатационных и физических свойств топлива. Для того чтобы обеспечить надежную

и экономичную работу дизельного двигателя, топливо должно отвечать следующим

требованиям [11, 18, 19 и др.]:

хорошо прокачиваться для бесперебойной и

надежной работы ТНВД (иметь оптимальную вязкость, необходимые

низкотемпературные свойства, не содержать воды и механических примесей);

обеспечить тонкий распыл и хорошее

смесеобразование, для чего необходима оптимальная вязкость и фракционный

состав;

полностью сгорать, не образуя сажистых веществ,

что необходимо для “мягкой” работы двигателя (зависит от химического и

фракционного состава топлива и его вязкости);

не вызывать повышенного нагарообразования на

клапанах, кольцах и поршнях, закоксовывания форсунки и зависания иглы

распылителя (зависит от химического и фракционного состава топлива, глубины и способов

очистки);

обладать хорошими низкотемпературными

свойствами, позволяющими работать двигателю при отрицательных температурах

(определяется температурой помутнения, при которой теряется фазовая

однородность топлива; температурой начала кристаллизации, при которой в топливе

появляются кристаллы, видимые невооруженным глазом; температурой застывания,

при которой происходит полная потеря подвижности топлива).

2.1 Ассортимент и состав дизельных топлив

Дизельное топливо является одним из важнейших

продуктов, выпускаемых нефтеперерабатывающей промышленностью. Оно представляет

собой светло-коричневую маслянистую жидкость плотностью от 780 до 860 кг/м3,

является продуктом прямой перегонки нефти в состав которого входят средние

дистиллятные фракции нефти, выкипающие в пределах от 150...170° до 350...365

°С, легкие газойли каталитического и термического крекинга, коксования и

гидрокрекинга[20].

Дизельное топливо не требует сложных

технологических процессов для получения и относится к самым массовым

нефтепродуктам, применяемым в сельском хозяйстве.

Рабочий процесс в дизельном двигателе отличается

от рабочего процесса в карбюраторном двигателе тем, что смесеобразование

происходит в конце такта сжатия за очень короткий промежуток времени. Если в

карбюраторном двигателе смесеобразование начинается в карбюраторе и

продолжается в цилиндре двигателя во время тактов всасывания и сжатия, то в

дизельном двигателе топливо впрыскивается непосредственно в камеру сгорания за

несколько градусов до прихода поршня в верхнюю мертвую точку. Топливо

впрыскивается в камеру сгорания со сжатым воздухом, находящимся под давлением

3,4...4,4 МПа и температурой 600...700 °С, испаряется, нагревается до

температуры самовоспламенения и воспламенения. Этот процесс продолжается всего

0,002...0,003 с (почти в 10 раз быстрее, чем в карбюраторном двигателе). В

связи с этим дизельное топливо должно обладать определенными эксплуатационным

свойствами.

Основные эксплуатационные показатели дизельного

топлива:

цетановое число, определяющее высокие мощностные

и экономические показатели работы двигателя;

фракционный состав, определяющий полноту

сгорания, дымность и токсичность отработавших газов двигателя;

вязкость и плотность, обеспечивающие нормальную

подачу топлива, распыливание в камере сгорания и работоспособность системы

фильтрования;

низкотемпературные свойства, определяющие

функционирование системы питания при отрицательных температурах окружающей

среды и условия хранения топлива

степень чистоты, характеризующая надежность

работы фильтров грубой и тонкой очистки и цилиндропоршневой группы двигателя;

температура вспышки, определяющая условия

безопасности применения топлива в дизелях;

наличие сернистых соединений, непредельных

углеводородов и металлов, характеризующее нагарообразование, коррозию и износ [21].

Эксплуатационные свойства дизельного топлива,

как и всякого другого моторного топлива, определяются прежде всего физическими

и химическими свойствами составляющих его углеводородов, т. е. химическим

составом. На качество топлива оказывает влияние:

) природа нефтяного сырья, т. е. химический

состав сырой нефти данного месторождения, взятой для переработки, и технология

переработки;

) соотношение компонентов, взятых при

изготовлении этой партии топлива;

) пределы температур кипения, в которых

отбирались компоненты для партии топлива;

) степень очистки от нежелательных составных

частей топлива (очистка от серы, депарафинизация и т. д.);

) вид и количество введенных в топливо присадок,

если таковые применялись при изготовлении топлива.

Эксплуатационные свойства дизельных топлив

оцениваются определенными показателями, которые могут быть разделены на

следующие группы:

) показатели, необходимые для расчета

экономичности двигателя, теплового баланса и состава продуктов сгорания

(групповой химический и элементарный состав топлива, теплота сгорания);

) показатели, определяющие процесс сгорания в

двигателе (фракционный состав, цетановое число);

) показатели, характеризующие подачу топлива в

двигателе, а также условия его хранения и транспортировки (вязкость, температуры

помутнения, застывания и вспышки, а также наличие воды и механических

примесей);

) показатели, от которых зависят износ,

нагарообразование, коррозия при длительной работе двигателя (коксуемость

10%-ного остатка, содержание фактических смол, кислотность, минеральные

вещества, содержание серы и др.), т.е. показатели, во многом влияющие на

моторесурс двигателя.

Ниже дается краткая характеристика и значение

наиболее важных показателей качества дизельных топлив.

Цетановое число - основной показатель воспламеняемости

дизельного топлива. Оно определяет запуск двигателя, жесткость рабочего

процесса (скорость нарастания давления), расход топлива и дымность отработавших

газов. Чем выше цетановое число топлива, тем ниже скорость нарастания давления

и тем менее жестко работает двигатель. Однако с повышением цетанового числа

топлива сверх оптимального, обеспечивающего работу двигателя с допустимой

жесткостью (менее 0,5 МПа/°ПВК), ухудшается его экономичность в среднем на

0,2-0,3 % и дымность отработавших газов на единицу цетанового числа повышается

на 1-1,5 единицы Хартриджа.

Чем выше цетановое число топлива, тем быстрее

произойдут процессы предварительного окисления его в камере сгорания, тем

скорее воспламенится смесь и запустится двигатель, что особенно важно в условиях

низких температур. Ниже приведены данные по влиянию цетанового числа на время

запуска двигателя:

Цетановое число................. 53....... 38

Время запуска, с.................. 3....... 45-50

Цетановое число топлив зависит от их

углеводородного состава. Наиболее высокими цетановыми числами обладают

нормальные парафиновые углеводороды, причем с повышением их молекулярной массы

оно повышается, а по мере разветвления - снижается. Самые низкие цетановые

числа у ароматических углеводородов, не имеющих боковых цепей; ароматические

углеводороды с боковыми цепями имеют более высокие цетановые числа и тем

больше, чем длиннее боковая парафиновая цепь. Непредельные углеводороды

характеризуются более низкими цетановыми числами, чем соответствующие им по

строению парафиновые углеводороды. Нафтеновые углеводороды обладают невысокими

цетановыми числами, но большими, чем ароматические углеводороды. Чем выше

температура кипения топлива, тем выше цетановое число, и эта зависимость носит

почти линейный характер; лишь для отдельных фракций цетановое число может снижаться,

что объясняется их углеводородным составом [21].

Цетановые числа дизельных топлив различных

марок, вырабатываемых отечественной промышленностью, характеризуются следующими

значениями:

Марка дизельного топлива Л 3(-35°С) 3(-45°С) А

Цетановое число 47-51 45-49 40-42 38-40

Применение топлив с цетановым числом менее 40

приводит к жесткой работе двигателя, а более 50 - к увеличению удельного

расхода топлива вследствие уменьшения полноты сгорания. Летом можно применять

топлива с цетановым числом, равным 40, а зимой для обеспечения холодного пуска

Двигателя - с цетановым числом не менее 45. Цетановое число и

низкотемпературные свойства топлива - это взаимосвязанные величины: чем лучше

низкотемпературные свойства топлива, тем ниже его цетановое число. Так, топлива

с температурой застывания ниже -45 °С характеризуются цетановым числом около

40.

Хорошие низкотемпературные свойства достигаются

несколькими способами: существенным облегчением фракционного состава

(температура конца кипения 300-320 °С вместо 360 °С), проведением

депарафинизации топлива (извлечение н-парафиновых углеводородов), переработкой

нафтено-ароматических нефтей с малым содержанием н-парафиновых углеводородов.

При этом во всех случаях снижается цетановое число.

Установление оптимальных цетановых чисел имеет

большое практическое значение, поскольку с углублением переработки нефти в

состав дизельного топлива будут вовлекаться легкие газойли каталитического

крекинга, коксования и фракции, обладающие относительно низкими цетановыми

числами. Бензиновые фракции также имеют низкие цетановые числа, и добавление их

в дизельное топливо всегда заметно снижает цетановое число последнего.

Европейским стандартом на дизельное топливо установлен нижний предел цетанового

числа - 48 единиц.

Характер процесса горения топлива в двигателе

определяется двумя основными показателями - фракционным составом и цетановым

числом. На сгорание топлива более легкого фракционного состава расходуется

меньше воздуха, при этом благодаря уменьшению времени, необходимого для

образования топливовоздушной смеси, процессы смесеобразования протекают более

полно.

Облегчение фракционного состава топлива,

например при добавке к нему бензиновой фракции, может привести к жесткой работе

двигателя, определяемой скоростью нарастания давления на 1°

поворота коленчатого вала. Это объясняется тем, что к моменту самовоспламенения

рабочей смеси в цилиндре двигателя накапливается большое количество паров

топлива, и горение сопровождается чрезмерным повышением давления и стуками в

двигателе.

Влияние фракционного состава топлива для

двигателей различных типов неодинаково. Двигатели с предкамерным и

вихрекамерным смесеобразованием вследствие наличия разогретых до высокой

температуры стенок предкамеры и более благоприятных условий сгорания менее

чувствительны к фракционному составу топлива, чем двигатели с непосредственным

впрыском. Наддув двигателя, создающий повышенный термический режим камеры

сгорания, обеспечивает возможность нормальной работы на топливах утяжеленного

фракционного состава.

Время прокручивания двигателя при запуске его на

топливе со средней температурой кипения 200-225 °С в 9 раз меньше, чем на

топливе со средней температурой кипения, равной 285 °С.

При испытаниях дизельного топлива утяжеленного

фракционного состава с температурой конца кипения на 30 °С выше, чем у

стандартного летнего топлива, отмечен повышенный расход топлива в среднем на 3

% и увеличение дымности отработавших газов в среднем на 10 %. Одной из основных

причин повышения расхода топлива является более высокая вязкость топлива утяжеленного

фракционного состава.

Расход топлива зависит не только от температуры

конца его кипения, но и от 50 %-ной точки перегонки. Для летних дизельных

топлив, полученных перегонкой нефти, 50 %-ная точка выкипания находится в

пределах 260-280 °С (наиболее типичные значения 270-280 °С), для зимних марок

дизельных топлив она составляет 240-260 °С. Вязкость дизельного топлива

характеризует его подвижность, величину внутреннего трения и силу взаимного

сцепления молекул. Вязкость оказывает решающее влияние на первую стадию

смесеобразования - распыливание в цилиндре двигателя, дальнобойность струи,

четкость начала и конца подачи топлива форсункой [22]. С увеличением вязкости

топлива возрастает сопротивление топливной системы, уменьшается степень

наполнения насоса.

При предельном значении вязкости потери напора

становятся настолько большими, что топливная струя разрывается, нарушается

нормальная подача топлива к насосу, и он начинает работать с перебоями. Топливо

с невысокой вязкостью хорошо распыливается, однако при слишком малой вязкости

оно подтекает через распыливающие отверстия форсунок, что приводит к их

закоксовыванию [23]. Из-за недостаточной дальнобойности струи топливо сгорает у

распылителя форсунки, в результате чего наблюдается неоднородность рабочей смеси,

ухудшается процесс сгорания и падает мощность двигателя. Кроме того, топливный

насос смазывается дизельным топливом, поэтому износ плунжерных пар зависит от

его вязкости и чистоты. Исследованиями [25] установлено, что для топливной

аппаратуры двигателя ЯАЗ-204 изменение вязкости топлива в пределах 2,0...6,0

сСт практически не влияет на износ плунжерных пар. В тоже время при снижении

вязкости топлива с 6,14 сСт до 1,7 сСт повышается износ на 10…15 % топливной

аппаратуры двигателя Д-6 [26].

Вязкость дизельного топлива зависит от его

углеводородного состава и температуры окружающей среды, как и для других

нефтепродуктов она возрастает с понижением температуры и наоборот рис.2.1.

Рис.2.1 Зависимость кинематической вязкости

топлива от его температуры: 1 - летнее, 2 - зимнее, 3 - арктическое

Летнее дизельное топливо, получаемое из

западносибирской нефти, в котором преобладают парафино-нафтеновые углеводороды,

имеет вязкость при 20 °С 3,5-4,0 мм2/с; такое же по фракционному

составу топливо из сахалинских нефтей, в котором преобладают

нафтено-ароматические углеводороды, - 5,5-6,0 мм2/с. Стандартом на

дизельное топливо вязкость нормируется в достаточно широких пределах, что

обусловлено различием углеводородного состава перерабатываемых нефтей. Попытки

ограничить вязкость топлива в узких пределах приведут к сокращению ресурсов его

производства, так как потребуется снизить температуру конца кипения топлива. В

зарубежных стандартах кинематическая вязкость нормируется обычно при 40 °С, в

то время как отечественные ГОСТ и ТУ регламентируют вязкость при 20 °С.

Из всех классов углеводородов наименьшая

вязкость у алифатических. Эти же углеводороды в меньшей степени изменяют свою

вязкость при охлаждении, т.е. имеют наиболее пологую вязкостно-температурную

кривую. Алифатические углеводороды разветвленного строения, имеющие в боковых

цепях два-три атома углерода, обладают более высокой вязкостью и при охлаждении

она изменяется более резко, чем у углеводородов нормального строения. Присутствие

двойной связи снижает вязкость алифатического углеводорода. Ароматические и

нафтеновые кольца в молекуле углеводорода повышают вязкость и ухудшают

вязкостно-температурную зависимость. Бициклические углеводороды при одинаковой

молекулярной массе с моноциклическими имеют не только более высокую вязкость,

но и более крутую кривую зависимости вязкости от температуры.

Хотя вязкость дизельных топлив при понижении

температуры и повышается, поведение топлива, как правило, продолжает

подчиняться закону Ньютона (вязкость не зависит от градиента сдвига) вплоть до

выпадения кристаллов твердых углеводородов.

Вязкость дизельного топлива оказывает

существенное влияние на качество распыливания. Например, при температуре

топлива 80 0С диаметр отпечатка впрыснутого топлива равен 80 мм; при

температуре 60 0С - 73 мм; при 40 0С - 53 мм; при 20 0С

- 42 мм. При высокой вязкости струя топлива распадается на крупные капли

диаметром от 150 мкм до 300 мкм, рис.2.2.

Рис.2.2. Зависимость тонкости распыла топлива

(среднего диаметра капель) от его условной вязкости

Топлива являются смазочным материалом для

движущихся деталей топливной аппаратуры быстроходных дизелей, пар трения

плунжерных топливных насосов, запорных игл, штифтов и других деталей.

Смазывающие свойства топлив значительно хуже,

чем у масел, так как и вязкость, и содержание поверхностно-активных веществ

(ПАВ) в топливах меньше, чем их содержание в маслах. Противоизносные свойства

топлив улучшаются с увеличением содержания ПАВ, вязкости и температуры

выкипания.

В связи с ужесточением требований к качеству

дизельных топлив по содержанию серы и переходом на выработку экологически

чистых топлив, гидроочистку их проводят в жестких условиях. При этом из

дизельных топлив удаляются соединения, содержащие серу, кислород и азот, что

негативно влияет на их смазывающую способность. Наиболее реальным способом

улучшения смазывающих свойств дизельного топлива является применение

противоизносных присадок.

Химическая стабильность дизельного топлива - способность

противостоять окислительным процессам, протекающим при хранении. Эта проблема

возникла с углублением переработки нефти и вовлечением в состав товарного

дизельного топлива среднедистиллятных фракций вторичной переработки нефти,

таких, как легкого газойля каталитического крекинга, висбрекинга, коксования.

Последние обогащены ненасыщенными углеводородами, включая диолефины и

дициклоолефины, а также содержат значительное количество сернистых, азотистых и

смолистых соединений. Наличие гетероатомных соединений, особенно в сочетании с

ненасыщенными углеводородами, способствует их окислительной полимеризации и

поликонденсации, тем самым влияя на образование смол и осадков. Самыми сильными

промоторами смоло- и осадкообразования являются азотистые и сернистые

соединения.

Химическая стабильность оценивается по

количеству образовавшегося в топливе осадка (мг/100 мл) по ASTM

D 2274. Легкий

газойль каталитического крекинга (ЛГКК) по химической стабильности существенно

уступает прямогонным или гидроочищенным дистиллятным фракциям [21]:

Содержание ЛГКК 43/107

в топливе, %. 0 10 20 30 40 100 Норма

Осадок, мг/100 мл 1,2 5,5 7,2 8,9 10,3 21,5 <

0,2

Стандартами на дизельные топлива

регламентируются следующие показатели качества, характеризующие их коррозионную

агрессивность: содержание общей серы, содержание меркаптановой серы и

сероводорода, водорасворимых кислот и щелочей, испытание на медной пластинке.

Современная технология получения дизельных

топлив практически исключает возможность присутствия в них элементной серы и

сероводорода в количествах, вызывающих коррозионное воздействие на металлы.

Отсутствие элементной серы и сероводорода надежно контролируется испытанием на

медной пластинке. Топливо выдерживает эти испытания, если содержание свободной

серы не выше 0,0015 %, сероводорода не более 0,0003 %.

Общее содержание серы мало характеризует

коррозионную агрессивность топлива по отношению к металлам. При увеличении

содержания серы с 0,18 до 1,0 %, но незначительном повышении содержания

меркаптановой серы с 0,005 до 0,009 %, коррозионная агрессивность топлива почти

не изменяется.

Большое влияние на коррозионную агрессивность

дизельных топлив оказывает глубина их гидроочистки, так как при этом вместе с

сернистыми и ароматическими соединениями удаляются поверхностно-активные

вещества, в результате чего ухудшаются защитные свойства топлив. Удаление

поверхностно-активных веществ приводит к снижению способности топлива вытеснять

влагу с поверхности металлов и образовывать защитную пленку.

Коррозионная агрессивность дизельных топлив, в

основном, зависит от содержания меркаптановой серы. Так, повышение содержания

меркаптановой серы с 0,01 % (норма ГОСТ) до 0,06 % увеличивает коррозию более

чем в 2 раза.

Считается, что при содержании серы в топливе

менее 0,05% требуется применение специальных противоизносных присадок,

позволяющих на порядок продлить срок службы топливной аппаратуры (см. рис. 2.3)

[27].

Рис. 2.3. Пробег двух автомобилей (1 и 2) до

выхода из строя на малосернистом (менее 0,001% серы) топливе без присадки (а) и

с присадкой (б)

Коррозионная активность меркаптановой серы в

дизельном топливе существенно зависит от присутствия в нем свободной воды и

растворенного кислорода, которые ускоряют процесс образования меркаптидов.

Прямогонные дизельные топлива обладают более

высокими защитными свойствами по сравнению с гидроочищенными. Сравнительно

низкими защитными свойствами обладает газойль каталитического крекинга.

Защитные свойства мало зависят от фракционного

состава. Зимнее и летнее топлива, полученные по одинаковой технологии, обладают

примерно одинаковым защитными свойствами.

Причиной повышенной коррозии и износа является

присутствие в топливе металлов.

Содержание металлов в дизельных топливах (х10-4

%), полученных на различных предприятиях:

|

Номер

образца

|

V

|

Ni

|

Fe

|

Cu

|

Pb

|

Са

|

Al

|

Na

|

Мо

|

|

1

|

<0,5

|

<0,3

|

0,35

|

<0,07

|

<0,3

|

0,15

|

<0,7

|

0,08

|

<0,3

|

|

2

|

<0,5

|

<0,3

|

0,35

|

<0,07

|

0,2

|

0,1

|

<0,7

|

0,02

|

<0,3

|

|

3

|

<0,5

|

<0,3

|

0,55

|

0,07

|

0,2

|

0,17

|

<0,7

|

0,18

|

0,3

|

|

4

|

<0,5

|

<0,3

|

0,35

|

0,07

|

0,2

|

0,3

|

<0,7

|

0,15

|

<0,3

|

|

5

|

<0,5

|

<0,3

|

0,35

|

<0,07

|

0,3

|

0,3

|

<0,7

|

0,12

|

<0,3

|

|

6

|

<0,5

|

<0,3

|

0,4

|

<0,07

|

0,3

|

<0,15

|

<0,7

|

<0,07

|

<0,3

|

|

7

|

<0,5

|

<0,3

|

0,4

|

0,06

|

0,2

|

0,12

|

<0,7

|

<0,07

|

<0,3

|

|

8

|

0,3

|

1,3

|

0,45

|

<0,07

|

0,3

|

0,1

|

<0,7

|

<0,07

|

<0,3

|

|

9

|

<0,5

|

<0,1

|

0,3

|

0,06

|

0,35

|

<0,15

|

<0,7

|

<0,07

|

<0,3

|

|

10

|

<0,5

|

<0,1

|

0,3

|

0,06

|

1,0

|

0,07

|

<0,7

|

0,2

|

<0,3

|

|

11

|

<0,1

|

<0,1

|

0,3

|

<0,1

|

0,6

|

<0,1

|

-

|

0,05

|

<0,3

|

Данная проблема достаточно остро стоит в

промышленно развитых странах и к настоящему времени ясно обозначилась в России.

Ряд отечественных заводов вырабатывает топлива с низким содержанием серы,

которые предназначены и для поставки на экспорт, и для внутреннего потребления.

Количество малосернистого топлива (с содержанием серы менее 0,05 и 0,1%) пока

невелико, но быстро растет, его доля в 1990, 1995 и 2000 годах в России

соответственно составляла 0,2, 3,8 и 12,0% от общего выпуска топлив. Из-за

отсутствия отечественных разработок российские заводы, производящие дизельные

топлива на экспорт, вынуждены использовать импортные присадки фирм BASF,

Clariant, Infineum. Появления полноценных отечественных аналогов следует

ожидать через 1-2 года.

Степень чистоты топлива -- показатель определяет

эффективность и надежность работы двигателя, особенно топливной аппаратуры. Для

плунжеров и гильз топливных насосов зазоры составляют 1,5-4,0 мкм. Частицы

загрязнений, размер которых более 4,0 мкм, вызывают повышенный износ деталей

топливной аппаратуры, что предопределяет и соответствующие требования к очистке

топлива.

Чистоту топлива оценивают коэффициентом

фильтруемости по ГОСТ 19006-73, который представляет собой отношение времени

фильтрования через фильтр из бумага БФДТ при атмосферном давлении десятой

порции фильтруемого топлива к первой. На фильтруемость топлива влияет наличие

воды, механических примесей, смолистых веществ, мыл нафтеновых кислот. В

товарных дизельных топливах содержится, в основном, растворенная вода от 0,002

до 0,008 % (гидрид-кальциевый метод определения), которая не влияет на

коэффициент фильтруемости. Нерастворенная в топливе вода - 0,01 % и более -

приводит к повышению коэффициента фильтруемости. Однако влияние этого фактора

неоднозначно. Присутствие в топливе поверхностно-активных веществ мыл

нафтеновых кислот, смолистых соединений усугубляет отрицательное влияние

эмульсионной воды на фильтруемость топлив. Достаточно (15-20)-10-4 %

мыл нафтеновых кислот, образующихся при защелачивании топлив, чтобы коэффициент

фильтруемости повысился с 2 до 5.

Содержание механических примесей в товарных

дизельных топливах, выпускаемых нефтеперерабатывающими предприятиями,

составляет 0,002-0,004 % (отсутствие по ГОСТ 6370-83) [28]. Это количество не

отражается на коэффициенте фильтруемости при исключении других отрицательных

факторов. Коэффициент фильтруемости дизельных топлив, отправляемых с

предприятий, находится в пределах 1,5-2,5.

В зависимости от типа дизелей дизельные топлива

имеют различную маркировку. Топлива, применяемые в двигателях с воспламенением

от сжатия, подразделяются на три группы. К первой группе относятся топлива для

быстроходных дизелей, среди которых различают марки ДА, ДЗ, ДЛ, ДС. Ко второй

группе принадлежат дизельные топлива для автотракторных, тепловозных и судовых

двигателей, они имеют маркировку А, С, 3, Л. Третью группу составляют топлива

для среднеоборотных дизелей, их маркировка-ДТ и ДМ. Все дизельные топлива,

выпускаемые в нашей стране в соответствии с действующим стандартом,

предназначены для использования их в дизельных двигателях, которые установлены

на тракторах, тепловозах, морских и речных судах, тяжеловесных грузовых

автомобилях.

В настоящее время отечественной

нефтеперерабатывающей промышленностью вырабатывается дизельное топливо по ГОСТ

305-82 трех марок: Л - летнее, применяемое при температурах окружающего воздуха

0 °С и выше; 3 - зимнее, применяемое при температурах до -20 °С (в этом случае

зимнее дизельное топливо должно иметь tз

< -35 °С и tп

< -25 °С), или зимнее, применяемое при температурах до -30 °С, тогда топливо

должно иметь tз < -45 °С и tп

< -35 °С), марки А - арктическое, температура применения которого до -50 °С.

Содержание серы в дизельном топливе марок Л и 3 не превышает 0,2 % - для I

вида топлива и 0,5 - для II

вида топлива, а марки А - 0,4 %. Для удовлетворения потребности в дизельном топливе

разрешаются по согласованию с потребителем выработка и применение топлива с

температурой застывания 0 °С без нормирования температуры помутнения.

В соответствии с ГОСТ 305-82 принято следующее

условное обозначение дизельного топлива: летнее топливо заказывают с учетом

содержания серы и температуры вспышки (Л-0,2-40), зимнее - с учетом содержания

серы и температуры застывания (3-0,2-минус 35). В условное обозначение на

арктическое дизельное топливо входит только содержание серы: А-0,2.

Дизельное топливо (ГОСТ 305-82) получают

компаундированием прямогонных и гидроочищенных фракций в соотношениях,

обеспечивающих требования стандарта по содержанию серы. В качестве сырья для

гидроочистки нередко используют смесь среднедистиллятных фракций прямой

перегонки и вторичных процессов, чаще прямогонного дизельного топлива и легкого

газойля каталитического крекинга. Содержание серы в прямогонных фракциях в

зависимости от перерабатываемой нефти колеблется в пределах 0,8-1,0 % (для

сернистых нефтей), а содержание серы в гидроочищенном компоненте - от 0,08 до

0,1.

Дизельное экспортное топливо (ТУ

38.401-58-110-94) - вырабатывают для поставок на экспорт, содержание серы 0,2

%. Исходя из требований к содержанию серы, дизельное экспортное топливо

получают гидроочисткой прямогонных дизельных фракций. Для оценки его качества

по требованию заказчиков определяют дизельный индекс (а не цетановое число, как

принято ГОСТ 305-82). Кроме того, вместо определения содержания воды и

коэффициента фильтруемости экспресс-методом устанавливают прозрачность топлива

при температуре 10°С.

Таблица 2.1. Характеристики дизельного топлива

(ГОСТ 305-82)

|

Показатели

|

Норма

дня марок

|

|

Л

|

3

|

А

|

|

1

|

2

|

3

|

4

|

|

Цетановое

число, не менее

|

45

|

45

|

|

Фракционный

состав:

|

|

|

|

|

50

% перегоняется при температуре, °С, не выше

|

280

|

280

|

255

|

|

90

% перегоняется при температуре (конец перегонки), °С, не выше

|

360

|

340

|

330

|

|

Кинематическая

вязкость при 20 °С, ммг/с

|

3,0-6,0

|

1,8-5,0

|

1,5-4,0

|

|

Температура

застывания, °С, не выше, для климатической зоны:

|

|

|

|

|

умеренной

|

-10

|

-35

|

-

|

|

холодной

|

-

|

-45

|

-55

|

|

Температура

помутнения, °С, не выше, для климатической зоны:

|

|

|

|

|

умеренной

|

-5

|

-25

|

-

|

|

холодной

|

-

|

-35

|

-

|

|

Температура

вспышки в закрытом тигле, °С, не ниже:

|

|

|

|

|

для

тепловозных и судовых дизелей и паровых турбин

|

62

|

40

|

35

|

|

для

дизелей общего назначения

|

40

|

35

|

30

|

|

Массовая

доля серы, %, не более, в топливе:

|

|

|

|

|

Вида

I

|

0,20

|

0,20

|

0,20

|

|

вида

II

|

0,50

|

0,50

|

0,40

|

|

Массовая

доля меркаптановой серы, %, не более

|

0,01

|

0,01

|

0,01

|

|

Содержание

фактических смол, мг/100 см3 топлива,

|

|

|

|

|

не

более

|

40

|

30

|

30

|

|

Кислотность,

мг КОН/100 см3 топлива, не более

|

5

|

5

|

5

|

|

Йодное

число, г I2/100

г топлива, не более

|

6

|

6

|

6

|

|

Зольность,

%, не более

|

0,01

|

0,01

|

0,01

|

|

Коксуемость

10 %-ного остатка, %, не более

|

0,20

|

0,30

|

0,30

|

|

Коэффициент

фильтруемости, не более

|

3

|

3

|

3

|

|

Плотность

при 20 °С, кг/м3, не более

|

860

|

840

|

830

|

|

Примечание.

Для топлив марок Л, 3, А: содержание сероводорода, водорасворимых кислот и

щелочей, механических примесей и воды - отсутствие, испытание на медной

пластинке- выдерживают.

|

|

|

|

|

|

|

Таблица 2.2. Характеристики дизельного

экспортного топлива (ТУ 38.401-58-110-94)

|

Показатели

|

Норма

для марок

|

|

ДЛЭ

|

ДЭЗ

|

|

1

|

2

|

3

|

|

Дизельный

индекс, не менее

|

53

|

53

|

|

Фракционный

состав: перегоняется при температуре, °С, не выше: 50% 90% 96%

|

280

340 360

|

280

330 360

|

|

Кинематическая

вязкость при 20 °С, мм2/с

|

3,0-6,0

|

2,7-6,0

|

|

Температура,

°С: застывания, не выше предельной фильтруемое, не выше вспышки в закрытом

тигле, не ниже

|

-10

-5 65

|

-35

-25 60

|

|

Массовая

доля серы, %, не более, в топливе: вида

I

вида II

|

0,2

0,3

|

0,2

-

|

|

Испытание

на медной пластинке

|

Выдерживает

|

|

Кислотность,

мгКОН/100 см3 топлива, не более

|

3,0

|

3,0

|

|

Зольность,

%, не более

|

0.01

|

0,01

|

|

Коксуемость

10 %-ного остатка, %, не более

|

0,2

|

0,2

|

|

Цвет,

ед. ЦНТ, не более

|

2,0

|

2,0

|

|

Содержание

механических примесей

|

Отсутствие

|

|

Прозрачность

при температуре 10 °С

|

Прозрачно

|

|

Плотность

при 20 °С, кг/м3, не более

|

860

|

845

|

В таблице 2.3 приведены требования к качеству

дизельных топлив по стандарту EN

590 [29]. Приведена тенденция снижения серы, увеличения ЦЧ с 1993 по 2000 гг.

Таблица 2.3. Требования к качеству дизельных

топлив по EN 590

|

Показатель

|

EN590

|

|

1993-1996

гг.

|

1996-1999

гг.

|

Действующий

с 2000 г.

|

|

Массовая

доля серы, %, не более

|

0,5

|

0,3

|

0,035

|

|

Цетановое

число, не менее

|

45

|

49

|

51

|

|

Плотность

при 1 5°С, кг/м'

|

820-860

|

820-860

|

820-845

|

|

Кинематическая

вязкость при 40°С, мм2/с

|

2,0-4,5

|

2,0-4,5

|

2,0-4,0

|

|

Фракционный

состав: 95% перегоняется до, °С

|

370

|

370

|

360

|

|

Содержание

полициклических ароматических углеводородов, %, не более

|

Не

норм.

|

Не

норм.

|

II

|

|

Смазывающая

способность, мкм, не более

|

Не

норм.

|

Не

норм.

|

460

|

|

Окислительная

стабильность, г/м3, не более

|

Не

норм.

|

Не

норм.

|

25

|

Таблица 2.4. Требования к качеству дизельного

топлива за рубежом

|

Регион

|

США

|

Кали-форния

(Техас)

|

Европейский

Союз

|

Швеция

|

Категория

IV

|

|

Характеристика

|

США

ЕРА

|

САКВ

(TNR)

|

Евро-1

|

Евро-2

|

Auto Oil

II

|

Класс

1

|

Миро-вая

Хар-тия

|

|

Ввод

в действие

|

1993

|

1998

|

2006

|

2006

|

2000

|

2005

|

2008

|

1991

|

--

|

|

Плотность,

г/см3

|

|

|

|

|

|

|

|

|

|

|

минимум

|

-

|

-

|

-

|

0,83

|

-

|

0,825

|

0,825

|

0,8

|

0,82

|

|

максимум

|

0,87

|

-

|

-

|

0,86

|

0,845

|

0,845

|

0,830

|

0,82

|

0,84

|

|

API минимум

|

30

|

-

|

Н/у

|

33

|

36

|

36-40

|

-

|

41,1

|

37,0

|

|

Содержание

серы,

ppm

|

500

|

50

|

15

|

15

|

350

|

50

|

30

|

10

|

5-10

|

|

Цетановый

индекс

|

40

|

-

|

Н/у

|

-

|

-

|

-

|

-

|

50

|

>52

|

|

Цетановое

число

|

-

|

-

|

на

|

48

|

51

|

53

|

54-58

|

ns

|

55

|

|

Содержание

ароматических углеводородов, макс.:

|

|

|

|

|

|

|

|

|

|

|

общее

|

35%

об.

|

-

|

Н/у

|

10%

мас.

|

-

|

-

|

-

|

5%

об.

|

15%

об.

|

|

полициклических

|

-

|

-

|

-

|

1,4%

мас.

|

11%

мас.

|

1-6%

мас.

|

1-4%

мас.

|

0,02%

об.

|

2%

об.

|

|

Фракционный

состав, °С:

|

|

|

|

|

|

|

|

|

|

|

Т90

макс., °С

|

338

|

-

|

Н/у

|

321

|

-

|

-

|

-

|

285

|

320

|

|

Т95

макс., °С

|

366

|

-

|

-

|

-

|

360

|

340-360

|

340-350

|

300

|

340

|

|

Т

конца кипения, макс., °С

|

-

|

-

|

-

|

348

|

-

|

-

|

-

|

-

|

350

|

Для сравнения требований к качеству дизельного

топлива за рубежом в таблице 2.5 приведены требования к качеству дизельных

топлив.

Таблица 2.5. Требования ТУ 38.401-58-296-01 к

качеству дизельных топлив

|

Показатель

|

Единицы

|

Пределы

|

|

|

минимум

|

максимум

|

|

1.

Цетановое число

|

|

51,0

|

-

|

|

2.

Цетановый индекс

|

|

46,0

|

-

|

|

3.

Плотность при 150 °С

|

кг/м3

|

820

|

845

|

|

4.

Полициклические ароматические

|

%

масс.

|

|

11

|

|

углеводороды

|

|

|

|

|

5.

Содержание серы

|

мг/кг

|

-

|

350

|

|

6.

Температура вспышки

|

°С

|

Выше

55

|

-

|

|

7.

Коксовый остаток (10%-го остатка разгонки)

|

|

|

|

|

%

масс.

|

|

0

30

|

|

8.

Зольность

|

%

масс.

|

-

|

0,01

|

|

9.

Содержание воды

|

мг/кг

|

-

|

200

|

|

10.

Общее загрязнение.

|

мг/кг

|

-

|

24

|

Оценка

|

Класс

1

|

|

12.

Окислительная стабильность

|

г/м3

|

-

|

25

|

|

13.

Смазывающая способность,

|

|

|

|

|

скорректированный

диаметр пятна

|

мкм

|

-

|

460

|

|

износа

(WS 1,4) при 60 °С

|

|

|

|

|

14.

Вязкость при 40 °С

|

мм2/с

|

2,00

|

4,50

|

|

15.

Фракционный состав

|

%об.

|

|

|

|

%

об. перегоняется до 250 °С

|

|

|

<65

|

|

%

об. перегоняется до 350 °С

|

|

85

|

|

|

95%

об. перегоняется при

|

°С

|

|

360

|

Экологически чистое дизельное топливо выпускают

по ТУ 38.1011348-89. Технические условия предусматривают выпуск двух марок

летнего (ДЛЭЧ-В и ДЛЭЧ) и одной марки зимнего (ДЗЭЧ) дизельного топлива с

содержанием серы до 0,05 % (вид I)

и до 0,1 % (вид II).

С учетом ужесточающихся требований по содержанию

ароматических углеводородов введена норма по этому показателю: для топлива

марки ДЛЭЧ-В - не более 20 %, для топлива марки ДЗЭЧ - не более 10 %.

Экологически чистые топлива вырабатывают гидроочисткой дизельного топлива,

допускается использование в сырье гидроочистки дистиллятных фракций вторичных

процессов.

Городское дизельное топливо (ТУ

38.401-58-170-96) предназначено для использования в г. Москве. Основное отличие

городского дизельного топлива от экологически чистого - улучшенное качество

благодаря использованию присадок (летом - антидымной, зимой -- антидымной и

депрессорной).

Таблица 2.6. Характеристики экологически чистого

дизельного топлива (ТУ 38.1011348-90)

|

Показатели

|

Нормы

дня марок

|

|

ДЛЭЧ-В

|

ДЛЭЧ

|

ДЗЭЧ

|

|

Цетановое

число, не менее

|

45

|

45

|

45

|

|

Фракционный

состав: перегоняется при температуре, °С, не выше: 50% 96 % (конец

перегонки)

|

280

360

|

280

360

|

280

340

|

|

Кинематическая

вязкость при 20 °С, мм2 /с

|

3,0-6,0

|

3,0-6,0

|

1,8-5,0

|

|

Температура,

°С, не выше: застывания предельной фильтруемости

|

-10

-5

|

-10

-5

|

-35

-25

|

|

Температура

вспышки в закрытом тигле, °С, не ниже: для тепловозных и судовых дизелей и

газовых турбин для дизелей общего назначения

|

62

40

|

62

40

|

40

35

|

|

Массовая

доля серы, %, не более, в топливе: вида I

вида II

|

0,05

0,1

|

0,05

0,1

|

0,05

0,1

|

|

Испытание

камедной пластинке

|

Выдерживает

|

|

Кислотность,

мг КОН/100 см3 топлива, не более

|

5,0

|

5,0

|

5,0

|

|

Зольность,

%, не более

|

0,01

|

0,01

|

0,01

|

|

Коксуемость

1 0%-ного остатка, %, не более

|

0,2

|

0,2

|

0,2

|

|

Цвет,

ед. ЦНТ, не более

|

2,0

|

2,0

|

2,0

|

|

Содержание

механических примесей и воды

|

Отсутствие

|

|

Плотность

при 20 °С, кг/м3, не более

|

860

|

860

|

840

|

|

Содержание

ароматических углеводородов, %, не более

|

20

|

-

|

10

|

Таблица 2.7. Характеристики дизельного топлива с

улучшенными экологическими свойствами (городского) по ТУ 38.401-58-170-96

|

Показатели

|

Нормы

для марок

|

|

ДЭК-Л

|

ДЭК-З

|

ДЭКп-Л

|

ДЭКп-3,

минус 150С

|

ДЭКп-3,

минус 200С

|

|

Цетановое

число, не менее

|

49

|

45

|

49

|

45

|

45

|

|

Фракционный

состав: перегоняется при температуре, °С, не выше:

|

|

|

|

|

|

|

50%

|

280

|

280

|

280

|

280

|

280

|

|

96%

(конец перегонки)

|

360

|

340

|

360

|

360

|

360

|

|

Кинематическая

вязкость при 20 °С, мм2/с

|

3,0-6,0

|

1,8-5,0

|

3,0-6,0

|

1,8-6,0

|

1,8-6,0

|

|

Температура,

°С, не выше: застывания

|

-10

|

-35

|

-10

|

-25

|

-35

|

|

предельной

фильтруемое

|

-5

|

-25

|

-5

|

-15

|

-25

|

|

Температура

вспышки, определяемая в закрытом тигле, °С, не ниже:

|

|

|

|

|

|

|

для

тепловозных и судовых

|

|

|

|

|

|

|

дизелей

и газовых турбин

|

62

|

40

|

62

|

40

|

40

|

|

для

дизелей общего назначение

|

40

|

35

|

40

|

35

|

35

|

|

Массовая

доля серы, %, не более, в топливе:

|

|

|

|

|

|

|

вида

I

|

0,05

|

0,05

|

0,05

|

0,05

|

0,05

|

|

вида

II

|

0,10

|

0,10

|

0,10

|

0,10

|

0,10

|

|

Массовая

доля меркаптановой

|

|

|

|

|

|

|

серы,

%, не более

|

0,01

|

0,01

|

0,01

|

0,01

|

0,01

|

|

Кислотность,

мг КОН/100 см3 топлива, не более

|

5,0

|

5,0

|

5,0

|

5.0

|

5,0

|

|

Йодное

число, г I2/100

г топлива

|

5,0

|

5,0

|

5,0

|

5,0

|

5,0

|

|

Зольность,

%, не более

|

0,01

|

0,01

|

0,04

|

0,04

|

0,04

|

|

Коксуемость

10 %-ного остатка, %, не более

|

0,3

|

0,3

|

0,3

|

0,3

|

0,3

|

|

Коэффициент

фильтруемости (до введения присадки в топливо), не более

|

2

|

2

|

2

|

2

|

2

|

|

Цвет,

ед. ЦНТ, не более

|

2,0

|

2,0

|

2,0

|

2,0

|

2,0

|

|

Плотность

при 20°С, кг/м3, не более

|

860

|

860

|

860

|

860

|

860