Оценка уровня качества дизельного топлива

Введение

В условиях перехода Казахстана к открытой

рыночной экономике борьба за потребителя на внутреннем и внешнем рынках требует

создания и производства конкурентоспособных товаров. Качество выступает как

главный фактор конкурентоспособности товара, составляя его «стержень», основу.

Роль и значение качества постоянно возрастает

под влиянием развития технологий производства и потребностей человека. Подъем

уровня культуры и образования с каждым днем делает потребителей все более

разборчивыми и придирчивыми.

В обеспечении конкурентоспособности уже в 80-е

годы ХХ в. требования к качеству стали определяющими. Более 80% покупателей,

приобретая продукцию на мировом рынке, теперь предпочитают цене качество. Опыт

показывает: объективно необходимо, чтобы расходы на качество составляли не

менее 15-25% совокупных производственных затрат.

С качеством продукции связаны возможности

кредитования, инвестиций, предоставление льгот. Например, в ряде стран Европы

действуют законы, по которым одни товары вообще не допускаются на рынок без

сертификата качества, подтверждающего соответствие требованиям стандартов

международной организации по стандартизации - ИСО, другие, не сертифицированные

товары, должны продаваться вдвое дешевле.

Организационно-экономические и технические проблемы,

связанные с качеством, давно стали предметом исследования, пути их разрешения

превратились в отрасль науки. Она получила название «квалиметрия» (от лат.

Quails - какой по качеству) - научная область, объединяющая методы

количественной оценки качества различных объектов. [1]

Сегодня изучению качества продукции уделяют

особое внимание на любом производстве. Усилия специалистов целеустремленно

направлены на непрерывное улучшение качества продукции во всех развитых странах

мира.

1. Назначение, область применения и

классификация дизельного топлива

Дизельное топливо - жидкое топливо, в том числе

с присадками, для использования в двигателях с воспламенением топливовоздушной

смеси от сжатия. Дизельное топливо - это нефтепродукт, который используется в

качестве топлива в дизельном двигателе. Дизтопливо получают при перегонке нефти

из керосиново-газойлевых фракций. Представляет собой довольно вязкую и

трудноиспаряющуюся горючую жидкость. Состоит в основном из углерода, а также

включает в себя небольшое в процентном соотношении содержание водорода,

кислорода, серы и азота. [1]

Область применения дизельного топлива достаточно

широка. Основные его потребители - грузовой автотранспорт, водный и

железнодорожный транспорт, сельскохозяйственная техника. Кроме того, остаточное

дизельное топливо

<#"528853.files/image001.gif">

Рисунок 1 - Классификация дизельного топлива

Классификация дизельного топлива создается в

соответствии с ГОСТ 305-82 (рис.1):

Л - летнее дизельное топливо, применяемое при

температурах окружающего воздуха выше 0°С;

З - зимнее дизельное топливо, применяемое при

температурах до -20 °С (в этом случае зимнее дизельное топливо должно иметь

заст < -35 °С и п < -25 °С), или зимнее, применяемое при температурах до

-30 °С, тогда топливо должно иметь заст < -45 °С и п <-35 °С);

А - арктическое дизельное топливо, температура

применения которого до -50 °С. Содержание серы в дизельном топливе марок Л и З

не превышает 0,2 % - для I вида топлива и 0,5 - для II вида топлива, а марки А

- 0,4 %. [4]

Для удовлетворения потребности в дизельном

топливе разрешаются по согласованию с потребителем выработка и применение

топлива с температурой застывания 0°С без нормирования температуры помутнения.

В соответствии с ГОСТ 305-82 принято следующее условное обозначение дизельного

топлива: летнее топливо заказывают с учетом содержания серы и температуры

вспышки (Л-0,2-40), зимнее - с учетом содержания серы и температуры застывания

(З-0,2-минус 35).

В условное обозначение на арктическое дизельное

топливо входит только содержание серы: А-0,2.Дизельное топливо (ГОСТ 305-82)

получают компаундированием прямогонных и гидроочищенных фракций в соотношениях,

обеспечивающих требования стандарта по содержанию серы.

В качестве сырья для гидроочистки нередко

используют смесь среднедистиллятных фракций прямой перегонки и вторичных

процессов, чаще прямогонного дизельного топлива и легкого газойля

каталитического крекинга. Содержание серы в прямогонных фракциях в зависимости

от перерабатываемой нефти колеблется в пределах 0,8-1,0 % (для сернистых

нефтей), а содержание серы в гидроочищенном компоненте - от 0,08 до 0,1%.

Дизельное экспортное топливо (ТУ

38.401-58-110-94) - вырабатывают для поставок на экспорт, содержание серы 0,2%.

Исходя из требований к содержанию серы, дизельное экспортное топливо получают

гидроочисткой прямогонных дизельных фракций. Для оценки его качества по

требованию заказчиков определяют дизельный индекс (а не цетановое число, как

принято ГОСТ 305-82). Кроме того, вместо определения содержания воды и

коэффициента фильтруемости экспресс-методом устанавливают прозрачность топлива

при температуре 10°С.

Зимние дизельные топлива с депрессорными

присадками. С 1981 г. вырабатывают зимнее дизельное топливо марки ДЗп по ТУ

38.101889-81. Получают его на базе летнего дизельного топлива с tп = = -5 °С.

Добавка сотых долей присадки обеспечивает снижение предельной температуры

фильтруемости до -15 °С, температуры застывания до -30 °С и позволяет

использовать летнее дизельное топливо в зимний период времени при температуре

до -15 °С.

Для применения в районах с холодным климатом при

температурах -25 и -45°С вырабатывают топлива по ТУ 38.401-58-36-92. Согласно

техническим условиям получают две марки топлива: ДЗп-15/-25 (базовое дизельное

топливо с температурой помутнения -15°С, товарное - с предельной температурой

фильтруемости -25 °С) и арктическое дизельное топливо ДАп-35/-45 (базовое

топливо с температурой помутнения -35 °С, товарное - с предельной температурой

фильтруемости -45 °С).

Экологически чистое дизельное топливо выпускают

по ТУ 38.1011348-89. Технические условия предусматривают выпуск двух марок

летнего (ДЛЭЧ-В и ДЛЭЧ) и одной марки зимнего (ДЗЭЧ) дизельного топлива с

содержанием серы до 0,05 % (вид I) и до 0,1 % (вид II).

С учетом ужесточающихся требований по содержанию

ароматических углеводородов введена норма по этому показателю: для топлива

марки ДЛЭЧ-В - не более 20 %, для топлива марки ДЗЭЧ - не более 10 %.

Экологически чистые топлива вырабатывают гидроочисткой дизельного топлива,

допускается использование в сырье гидроочистки дистиллятных фракций вторичных

процессов.

Рисунок 2 - Классификация дизтоплива по

содержанию серы

По содержанию серы дизельные топлива

подразделяются на два вида (рис. 2):- массовая доля серы не более 0,2%;-

массовая доля серы не более 0,5% (для марки А не более 0,4%).

Европейский стандарт EN 590 действует в странах

Европейского экономического сообщества с 1996 г. Стандарт предусматривает

выпуск дизельных топлив для различных климатических регионов. Общими для

дизельных топлив являются требования по температуре вспышки - не ниже 55 °С,

коксуемости 10 %-ного остатка - не более 0,30 %, зольности - не более 0,01 %,

содержанию воды - не более 200 ррm, механических примесей - не более 24 ррm,

коррозии медной пластинки - класс 1, устойчивости к окислению - не более 25 г

осадка/м3. В 1996 г. в Европе введены ограничения на содержание серы в

дизельных топливах - не более 0,05 %.

2. Технология получения дизельного

топлива

Производство дизельного топлива включает в себя

ряд технологических процессов, осуществляемых, как правило, на крупных

нефтеперерабатывающих заводах.

Его промышленное производство можно разделить на

следующие этапы:

первичная переработка нефти;

вторичная переработка нефти;

смешение (компаундирование).

Остановимся на каждом из этих этапов подробнее.

Первичная переработка (или прямая перегонка) -

это разделение нефти на отдельные фракции по температурам кипения. Она

осуществляется в специальных ректификационных колоннах (рис. 3).

Рисунок 3 - Схема получения топлив и масел из

нефти: 1 - установка (резервуар с нефтью); 2 - теплообменники; 3 - трубчатая

печь для нефти; 4 - ректификационная колонна для нефти; 5 - трубчатая печь для

мазута; 6 - ректификационная колонна для мазута

В результате этого процесса получают, в

частности, дизельные фракции, использующиеся для изготовления соответствующего

топлива. Разделение на фракции основано на том, что углеводороды, входящие в

состав нефти, имеют различную температуру кипения. Наиболее легкие фракции

нефти выкипают при нагреве до температуры 40-50°С, а наиболее тяжелые - при

температуре свыше 400°С. Технологический процесс перегонки заключается в

следующем.

Сырую нефть (обезвоженную и обессоленную) в

специальной установке 1 насосами прокачивают через теплообменник 2, подвергая

дополнительному подогреву. Из теплообменника она поступает в трубчатую печь 3,

где нагревается до температуры 320-330°С. При этой температуре большая часть ее

превращается в пары. Пары и неиспарившийся остаток нефти непрерывно поступают в

нижнюю часть ректификационной колонны 4. Затем пары поднимаются вверх,

постепенно охлаждаются и начинают конденсироваться, а неиспарившийся остаток

оседает на дно колонны. Ректификационная колонна имеет внутри ряд полок-тарелок

с отверстиями, накрытыми специальными колпачками. Пары более легких

углеводородов (бензина) поднимаются вверх колонны, а пары более тяжелых

(лигроина, керосина и дизельного топлива) располагаются ниже в порядке

возрастания температуры их кипения.

Выделившийся в парообразном состоянии бензин,

лигроин, керосин и дизельное топливо конденсируются, т. е. превращаются в

жидкость, которая на соответствующих уровнях отводится из колонны. На нижние

тарелки стекает неиспарившийся остаток нефти - мазут, служащий для получения

смазочных масел. Такой процесс испарения жидкости и конденсации ее паров

называется прямой перегонкой, или дистилляцией, а продукт перегонки -

дистиллятом. Бензин, лигроин, керосин и дизельное топливо получают из фракций,

которые выкипают соответственно при температурах: 35-200, 125-230, 150-315 и

200-360°С.

Вторичная переработка изменяет химический состав

и структуру углеводородов. Основной её метод - это крекинг (от англ. cracking -

расщепление). Его главная реакция - расщепление крупных молекул мазута на более

мелкие. Крекинг может быть: термическим (расщепление идёт под действием высоких

температур без участия какого-либо катализатора), каталитическим (в присутствии

катализатора), а также гидрокрекингом (помимо катализатора присутствует

водород). Дизельное топливо, полученное при термическом крекинг-процессе,

содержит большое количество непредельных углеводородов. Это снижает цетановое

число, вызывает повышенное лако- и нагарообразование в двигателях. Поэтому

применение такого топлива для дизелей тепловозов нежелательно.

Далее начинается удаление из топлива серы, для

чего используется гидроочистка, которая, по сути, является разновидностью

гидрокрекинга.

По сравнению с прямой перегонкой все процессы

вторичной переработки весьма сложны в технологическом плане и отличаются очень

высокой стоимостью. Однако они необходимы, поскольку помогают заметно увеличить

выход товарного дизтоплива и заодно - улучшить его качество.

Следующим этапом производства является смешение

прямогонных фракций с компонентами вторичных процессов и присадок. Это

завершающий процесс получения товарного дизельного

топлива <#"528853.files/image004.gif">

текучесть

|

|

температура

предельной фильтруемости, °С

|

|

фильтруемость

|

|

температура

помутнения, °С

|

|

фильтруемость

|

|

коэффициент

фильтруемости, условные единицы

|

|

фильтруемость

|

|

Показатели

воспламеняемости

|

|

температура

вспышки в закрытом тигле, °С

|

|

температуры

воспламенения

|

|

температура

вспышки в открытом тигле, °С

|

|

то

же

|

|

Показатели

горючести

|

|

Плотность

при 20°С, кг/

|

|

удельная

энергоёмкость

|

|

цетановое

число, условные единицы

|

ЦЧ

|

эффективность

сгорания

|

|

Показатели

совместимости с материалами

|

|

массовая

доля серы, %

|

S

|

коррозионность

|

|

Показатели

противоизносных свойств

|

|

вязкость

кинематическая при 20°С,   /с /с

|

|

вязкость

|

Таблица 2 - Характеристики дизельного топлива

|

Показатели

|

Норма

для марок

|

|

Л

|

З

|

А

|

|

Цетановое

число, не менее

|

45

|

45

|

45

|

|

Фракционный

состав

|

280

|

280

|

255

|

|

50

% перегоняется при температуре, °С, не выше

|

280

|

280

|

255

|

|

90

% перегоняется при температуре (конец перегонки), °С, не выше

|

360

|

340

|

330

|

|

Кинематическая

вязкость при 20°С,   /с /с

|

3,0-6,0

|

1,8-5,0

|

1,5-4,0

|

|

Температура

застывания, °С, не выше, для климатической зоны:

|

|

умеренной

|

-10

|

-35

|

-

|

|

холодной

|

-

|

-45

|

-55

|

|

Температура

помутнения, °С, не выше, для климатической зоны:

|

|

умеренной

|

-5

|

-25

|

-

|

|

холодной

|

-

|

-35

|

-

|

|

Температура

вспышки в закрытом тигле, °С, не ниже:

|

|

для

тепловозных и судовых дизелей и газовых турбин

|

62

|

40

|

35

|

|

для

дизелей общего назначения

|

40

|

35

|

30

|

|

Массовая

доля серы, %, не более, в топливе:

|

|

вида

I

|

0,2

|

0,2

|

0,2

|

|

вида

II

|

0,5

|

0,5

|

0,4

|

|

Массовая

доля меркаптановой серы, %, не более

|

0,01

|

0,01

|

0,01

|

|

Содержание

фактических смол, мг/100  топлива, не более топлива, не более

|

40

|

30

|

30

|

|

Кислотность,

мг КОН/100  топлива, не более топлива, не более

|

5

|

5

|

5

|

|

Йодное

число, г I2/100 г топлива, не более

|

6

|

6

|

6

|

|

Зольность,

%, не более

|

0,01

|

0,01

|

0,01

|

|

Коксуемость

10 %-ного остатка, %, не более

|

0,20

|

0,30

|

0,30

|

|

Коэффициент

фильтруемости, не более

|

3

|

3

|

3

|

|

Плотность

при 20°С, кг/  , не более , не более

|

860

|

840

|

830

|

4. Воспламеняемость или цетановое

число

Цетановое число - условная единица измерения

самовоспламеняемости топлив в дизельных двигателях, численно равная процентному

(по объему) содержанию цетана (н-гексадекана) в смеси его с

альфа-метилнафталином, эквивалентной по самовоспламеняемости испытуемому

топливу, в условиях испытания. Воспламеняемость дизтоплива влияет на наличие

вредных компонентов в отработанных газах, таких как CO и СН. Чем меньше период

воспламеняемости, тем быстрее происходит сгорание топлива. Это ускоряет работу

двигателя и увеличивает его мощность. Так же, содержание вредных компонентов в

газах становится меньше. Воспламеняемость измеряют при определенной степени

сжатия и полученные результаты сравнивают с данными эталонного дизельного

топлива, которое состоит из цетана и альфаметилнафталина или применяемого в

некоторых странах гептаметилноанола. [16] Цетановое число - это количество

цетана в смеси, при котором период воспламеняемости идентичен периоду

воспламеняемости эталонного топлива. Оптимальную работу стандартных двигателей

обеспечивают дизельные топлива с цетановым числом 40-55. При цетановом числе

меньше 40 резко возрастает задержка воспламенения (время между началом впрыска

и воспламенением топлива) и скорость нарастания давления в камере сгорания,

увеличивается износ двигателя. Стандартное топливо характеризуется цетановым

числом 40-45, а топливо высшего качества (премиальное) имеет цетановое число

45-50 (табл.2). Различные модели дизельных двигателей имеют свои требования к

цетановому числу. Так, например, быстроходные двигатели требуют дизельное топливо <#"528853.files/image016.gif">

- 0,554t + 97,803 ,

,

где ρ - плотность

при 15°С, определенная по ГОСТ 3900-85, г/

; - температура

кипения 50 %-ной (по объему) фракции с учетом поправки на нормальное

барометрическое давление 101,3 кПа, определяется по ГОСТ 2177-82, °С;- логарифм

с основанием 10.

; - температура

кипения 50 %-ной (по объему) фракции с учетом поправки на нормальное

барометрическое давление 101,3 кПа, определяется по ГОСТ 2177-82, °С;- логарифм

с основанием 10.

Цетановый индекс - информационное значение

цетанового числа, рассчитанное по плотности и средней температуре выкипания

50%-ной фракции.

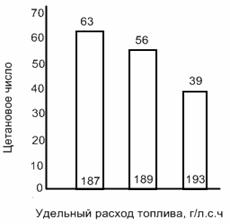

Рисунок 4 - Зависимость удельного расхода

дизельного топлива от величины цетанового числа

Проведенными работами на автотракторных дизелях

установлено, что применение топлива с большим цетановым числом значительно

уменьшает его удельный расход (рис. 4) и сокращает время на запуск дизеля. Так,

например, при использовании топлива с цетановым числом 53 дизель можно

запустить через 3 сек, а топлива с цетановым числом 38 - через 45-50 сек.

Цетановое число зависит также от химического состава топлива, т. е. от

соотношения в топливе основных групп углеводородов.

Фракционный состав определяет полноту сгорания,

дымность и токсичность отработавших газов двигателя.

Фракционный состав косвенно характеризует

испаряемость дизельного топлива. Топливо с облегченным фракционным составом

легче испаряется. Но применять дизельное топливо со слишком облегченным

фракционным составом нельзя, так как такое топливо состояло бы из

углеводородов, плохо самовоспламеняющихся, и его вязкость могла бы оказаться

недостаточной. Применение дизельного топлива с утяжеленным фракционным

составом, вследствие плохой его испаряемости, приводит к несвоевременному

воспламенению и плохому сгоранию, дымному выхлопу и ухудшению топливной

экономичности. Такое топливо затрудняет пуск холодного двигателя, особенно при

низких температурах.

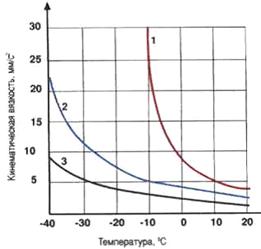

5. Вязкость и плотность

Такие показатели, как вязкость и плотность,

определяют уровень испарения и смесеобразования дизельного топлива. Более

плотное и вязкое топливо хуже воспламеняется и сгорает, что приводит к большему

расходу дизельного топлива и дымности выхлопных газов. Маловязкое топливо в

процессе эксплуатации увеличивает износ деталей топливного насоса. Для

уменьшения износа часто в дизельное топливо добавляют противоизносные присадки,

что частично компенсирует этот недостаток маловязкого дизельного топлива.

Рисунок 5 - Зависимость вязкости дизельного

топлива от температуры: 1 - летнее; 2 - зимнее; 3 - арктическое

Низкотемпературные свойства дизтоплива -

характеризуются температурой помутнения, застывания и предельной фильтруемости.

Они определяют способность топлива проходить через фильтры и обеспечивать

прокачку по трубопроводам в условиях низких температур.

Температура помутнения - температура дизтоплива,

при которой начинается кристаллизация парафина (табл.2).

Температура застывания дизтоплива - температура,

при которой происходит полная потеря текучести.

Температура предельной фильтруемости дизтоплива

- температура, при которой топливо еще способно проходить через фильтр.

6. Степень чистоты дизтоплива

Чем чище дизельное топливо, тем качественнее и

эффективнее работает двигатель. Эта характеристика дизельного топлива является

очень важной. Для определения характеристики чистоты топлива используют

коэффициент фильтруемости. Фильтруемость определяют соотношением времени, за

которое топливо проходит через фильтр при определенном атмосферном давлении. В

основном, фильтруемость дизтоплива зависит от содержания в нем воды,

механических примесей, смол и нафтеновых кислот. Согласно ГОСТ 6370-83, если в

дизельном топливе количество механических примесей не превышает 0.002-0.004%,

считается, что примесей в топливе нет.

7. Температура вспышки

дизельный топливо качество вязкость

Этот показатель определяет пожарную опасность

топлива. В двигателях, которые эксплуатируются в закрытых помещениях, а также в

пожароопасных местах, применяется топливо с повышенной температурой вспышки. По

ГОСТ 305-82 дизельное топливо является топливом общего назначения и применения,

и имеет температуру вспышки не менее 40°С. Для топлива, применяемого в судовых

и тепловозных двигателях, горных машинах, температура вспышки не менее 60°С.

Такое топливо имеет ограничение по использованию.

Сернистые соединения, непредельные углеводороды

и металлы (ванадий, натрий) влияют на процессы нагарообразования в дизелях,

являются причиной повышенных износов и коррозии. Их содержание в топливе

регламентировано.

Дизельное топливо содержит некоторое количество

сернистых соединений, это в первую очередь зависит от марки исходной нефти и

степени ее очистки, влияющих на общие показатели кислотности топлива, работу

выхлопной системы и ее коррозионную стойкость. Использование топлива с большим

содержанием серы приводит к необходимости повышения смазывающих характеристик

для компенсации процессов кислотной коррозии. Использование такого топлива

существенно снижает срок службы катализаторов и узлов выхлопной системы. Категорически

не рекомендуется использовать марки топлива, содержание сернистых соединений в

которых превышает рекомендованные величины 0,2-0,5%. Следует иметь в виду, что

в некачественном дизельном топливе помимо стабильных соединений могут

присутствовать активные соединения серы, значительно усиливающие процессы

коррозии. [17]

8. Выбор базового образца или

базовых показателей дизельного топлива

Базовым образцом называется реально достижимая

совокупность качеств продукции, принятая для сравнения. За базовый образец

принимается общественно необходимый уровень, который в определенный отрезок

времени является компромиссным с точки зрения требований потребителя и

возможностей производства. В качестве базовых образцов выделяются лучшие из

группы аналогов на основе метода попарного сравнения последовательно всех

аналогов по значениям оценочных показателей с учетом точности их измерения.

Выделение базовых образцов, на основе метода попарного сопоставления аналогов

осуществляется следующим образом: аналог не может быть признан базовым образцом

и исключается из последующих сопоставлений, если он уступает другому аналогу по

совокупности оценочных показателей, т.е. уступает другому аналогу хотя бы по

одному показателю, не превосходя его ни по каким из остальных; оба аналога

остаются для дальнейшего сопоставления с другими, если по одним показателям

оказывается лучше первый аналог, а по другим - второй. При этом значение

некоторых показателей у аналогов могут не совпадать. В результате попарного

сопоставления аналогов остаются аналоги, каждый из которых не уступает ни

одному из остальных по совокупности оценочных показателей. Оставшиеся аналоги и

являются базовыми образцами.

В качестве базового образца в данной курсовой

работе выбрано зимнее дизельное топливо, соответствующее показателям ГОСТ305-82

по следующим характеристикам:

цетановое число, не менее 45;

фракционный состав, 90 % перегоняется при

температуре (конец перегонки), не выше 340°С;

вязкость и плотность: показатель вязкости при

20°С 1,8-5,0

/с, плотность при

20°С, не более 840 кг/

/с, плотность при

20°С, не более 840 кг/

;

;

низкотемпературные свойства, включающие

температуру застывания, не выше -45°С, температуру помутнения, не выше -35°С,

температуру предельной фильтруемости, не выше -35°С;

степень чистоты, для определения характеристики

которой используется коэффициент фильтруемости, не более 3;

температура вспышки, не ниже 60°С;

наличие сернистых соединений не более 0,20% и

непредельных углеводородов. [4]

Качество дизельного

топлива <#"528853.files/image020.gif"> (1)

где  -

объемная доля цетана в смеси цетана и альфа-метилнафталина,

самовоспламеняющейся в ВМТ при большей степени сжатия, чем испытуемое топливо

(смесь с меньшим цетановым числом), %;

-

объемная доля цетана в смеси цетана и альфа-метилнафталина,

самовоспламеняющейся в ВМТ при большей степени сжатия, чем испытуемое топливо

(смесь с меньшим цетановым числом), %;

- объемная доля

цетана в смеси того же состава, самовоспламеняющейся в

- объемная доля

цетана в смеси того же состава, самовоспламеняющейся в

ВМТ при меньшей степени сжатия, чем испытуемое

топливо (смесь с большим цетановым числом) %;

- средние

арифметические значения показаний микрометра, определяющего степень сжатия при

самовоспламенении в ВМТ, соответственно испытуемого топлива, смеси первичных

эталонных топлив соответствующей

- средние

арифметические значения показаний микрометра, определяющего степень сжатия при

самовоспламенении в ВМТ, соответственно испытуемого топлива, смеси первичных

эталонных топлив соответствующей  и

смеси первичных эталонных топлив, соответствующей

и

смеси первичных эталонных топлив, соответствующей  ,

%.

,

%.

Объемную долю  в

процентах высокоцетанового вторичного эталонного топлива в смеси с

низкоцетановым эталонным топливом, эквивалентной по самовоспламеняемости

испытуемому топливу, вычисляют по формуле

в

процентах высокоцетанового вторичного эталонного топлива в смеси с

низкоцетановым эталонным топливом, эквивалентной по самовоспламеняемости

испытуемому топливу, вычисляют по формуле

(2)

(2)

где  -

объемная доля высокоцетанового вторичного эталонного топлива в смеси вторичных

эталонных топлив, самовоспламеняющейся в ВМТ при большей степени сжатия, чем

испытуемое топливо (смесь с меньшим цетановым числом) %;

-

объемная доля высокоцетанового вторичного эталонного топлива в смеси вторичных

эталонных топлив, самовоспламеняющейся в ВМТ при большей степени сжатия, чем

испытуемое топливо (смесь с меньшим цетановым числом) %;

- объемная доля

высокоцетанового вторичного эталонного топлива в смеси вторичных эталонных

топлив, самовоспламеняющейся в ВМТ при меньшей степени сжатия, чем испытуемое

топливо (смесь с большим цетановым числом) %;

- объемная доля

высокоцетанового вторичного эталонного топлива в смеси вторичных эталонных

топлив, самовоспламеняющейся в ВМТ при меньшей степени сжатия, чем испытуемое

топливо (смесь с большим цетановым числом) %;

- средние

арифметические значения показаний микрометра, определяющего степень сжатия при

самовоспламенении в ВМТ соответственно испытуемого топлива, смеси вторичных

эталонных топлив, соответствующей

- средние

арифметические значения показаний микрометра, определяющего степень сжатия при

самовоспламенении в ВМТ соответственно испытуемого топлива, смеси вторичных

эталонных топлив, соответствующей  смеси

вторичных эталонных топлив, соответствующей

смеси

вторичных эталонных топлив, соответствующей  ,

%.

,

%.

По найденному эквиваленту на данной установке с

помощью переходной шкалы от первичных эталонных топлив ко вторичным эталонным

топливам (см.рис.6) находят цетановое число испытуемого топлива.

Рисунок 6 - Переходная шкала

Результаты определения цетанового числа

дизельного топлива округляют с точностью до целого числа, при значении до 0,5

включительно округляют до ближайшей целой единицы в меньшую сторону, выше 0,5 -

до ближайшей целой единицы в большую сторону. [6]

11. Фракционный состав

Фракционный состав дизельного топлива

определяется по ГОСТ Р ЕН ИСО 3405-2007 «Нефтепродукты. Метод определения

фракционного состава при атмосферном давлении», идентичный EN ISO 3405:2000.

Сущность метода состоит в том, что образец

относят к одной из пяти групп на основе его состава и ожидаемых характеристик

испаряемости с определением для каждой группы оборудования, температуры

холодильника и параметров процесса. 100

испытуемого

образца перегоняют в определенных условиях, присущих группе, к которой

относится данный образец, и проводят систематические наблюдения за показаниями

термометра и объемом конденсата. Измеряют объем остатка в колбе и регистрируют

потерю при разгонке. Показания термометра корректируют на барометрическое

давление и данные используют в расчетах в соответствии с природой образца и

требованиями спецификации.

испытуемого

образца перегоняют в определенных условиях, присущих группе, к которой

относится данный образец, и проводят систематические наблюдения за показаниями

термометра и объемом конденсата. Измеряют объем остатка в колбе и регистрируют

потерю при разгонке. Показания термометра корректируют на барометрическое

давление и данные используют в расчетах в соответствии с природой образца и

требованиями спецификации.

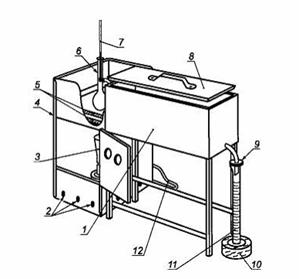

Рисунок 7 - Аппарат в сборе с газовой горелкой

На рисунках 7 и 8 показаны типовые аппараты,

предназначенные для ручной разгонки.

- охлаждающая баня; 2 - вентиляционные

отверстия; 3 - газовая горелка; 4 - кожух; 5 - термостойкие прокладки; 6 -

колба для перегонки; 7 - термометр; 8 - крышка бани; 9 - фильтровальная бумага;

10 - подставка; 11 - мерный цилиндр; 12 - газопровод.

Рисунок 8 - Аппарат в сборе с электрическим

нагревателем: 1 - мерный цилиндр; 2 - фильтровальная бумага; 3 - термометр; 4 -

колба для перегонки; 5 - термостойкая прокладка для установки колбы; 6 -

электрический нагревательный элемент; 7 - подставка для установки колбы; 8 -

круглая ручка для установки колбы; 9 - шкала регулирования нагрева; 10 -

выключатель; 11 - открытый нижний кожух; 12 - охлаждающая баня; 13 - трубка

холодильника; 14 - кожух

Колбы для разгонки должны быть вместимостью 100

или 125

и должны быть

изготовлены из термостойкого стекла.

и должны быть

изготовлены из термостойкого стекла.

Холодильник должен быть изготовлен из бесшовной

трубки некорродирующего металла длиной (560 ± 5) мм, наружным диаметром 14 мм и

толщиной стенки от 0,8 до 0,9 мм.

Примечание - Пригодными материалами являются

латунь или нержавеющая сталь.

Холодильник следует устанавливать таким образом,

чтобы часть трубки длиной (393 ± 3) мм контактировала с охлаждающей средой,

причем снаружи бани на расстоянии (50 ± 3) мм должен находиться верхний конец,

а нижний конец должен выступать на (114 ± 3) мм. Часть трубки, выступающая

сверху, должна устанавливаться под углом 75° к вертикали. Часть трубки внутри

бани должна быть прямой или изогнутой по любой подходящей непрерывной плавной

кривой. Относительно горизонтали средний градиент наклона трубки должен

составлять 15° ± 1°, и ни один из отрезков длиной 100 мм не должен выходить за

пределы градиента 15° ± 3°. Выступающая нижняя часть трубки холодильника должна

быть изогнута книзу на расстоянии 76 мм, а нижний конец срезан под острым

углом. Следует предусмотреть возможность стекания дистиллята по внутренней

стенке мерного приемного цилиндра.

Объем и конструкция охлаждающей бани зависят от

используемой охлаждающей среды. Охлаждающая способность бани должна быть

достаточной, чтобы поддерживать заданную температуру для требуемого режима

работы холодильника. Одну охлаждающую баню можно использовать для нескольких

трубок холодильника.

Экраны должны обеспечивать защиту оператора во

время проведения испытания, а кожух колбы для разгонки - от сквозняков. Они

позволяют легко осуществлять наблюдение за процессами разгонки и должны быть

обеспечены, как минимум, одним смотровым окошком для наблюдения за температурой

выпаривания в конце разгонки.

Источником нагрева является газовая горелка,

обеспечивающая получение первой капли от холодного пуска в течение

установленного времени и в течение всей разгонки с определенной скоростью.

Необходимо предусмотреть чувствительный регулировочный кран и регулятор

давления газа для обеспечения полного контроля за нагреванием.

Барометр должен обеспечивать измерения

атмосферного давления с точностью не менее 0,1 кПа, на том же самом уровне

относительно уровня моря, как и аппаратура в лаборатории. Не следует снимать

показания с барометров-анероидов, которые предварительно откорректированы по

данным давления на уровне моря.

Отбор проб, если нет иных указаний, следует

проводить в соответствии с ИСО 3170 и ИСО 3171 с учетом специальных условий.

Перед испытаниями пробы выдерживают при конкретных значениях температуры, вдали

от источников прямого тепла или солнечного света.

Проведение испытания

Нагревают колбу для разгонки с испытуемым

образцом, при этом конец трубки холодильника не должен касаться стенки мерного

цилиндра. Отмечают и записывают температуру начала кипения с точностью 0,5°С

или 0,1°С применительно к конкретно используемому аппарату. Если дефлектор

приемника не применяют, то устанавливают мерный цилиндр так, чтобы конец трубки

холодильника касался его внутренней стенки. Регулируют нагрев так, чтобы время

от достижения температуры начала кипения до получения 5 % (об.) или 10 % (об.)

отгона соответствовало указанному в таблице 3. Продолжают регулировать нагрев, чтобы

средняя скорость конденсации от 5 % (об.) отгона до 5

остатка в колбе

была равномерной и составляла от 4 до 5

остатка в колбе

была равномерной и составляла от 4 до 5

/мин. В интервале

между температурой начала кипения и концом разгонки отмечают и записывают

данные, необходимые для расчета и представления результатов испытания, как

предписывается техническими условиями или как ранее было установлено для

испытуемого образца.

/мин. В интервале

между температурой начала кипения и концом разгонки отмечают и записывают

данные, необходимые для расчета и представления результатов испытания, как

предписывается техническими условиями или как ранее было установлено для

испытуемого образца.

Если требуется записывать показание термометра

при заданном проценте выпаривания или отгона для образца, который имеет быстро

меняющийся наклон кривой разгонки в области показания заданного процента

выпаривания или отгона, то регистрируют температурные показания при каждом 1 %

(об.) отгона. Наклон считают быстро меняющимся, если изменение в наклоне С по

точкам в этой конкретной зоне более 0,6, и рассчитывают по формуле:

(3)

(3)

где  -

показание термометра, соответствующее обсуждаемому % (об.) отгона, °С;

-

показание термометра, соответствующее обсуждаемому % (об.) отгона, °С;

- показание

термометра, соответствующее % (об.) отгона, предшествующему обсуждаемому %

(об.) отгона, °С;

- показание

термометра, соответствующее % (об.) отгона, предшествующему обсуждаемому %

(об.) отгона, °С;

- значение

обсуждаемого отгона, % (об.);

- значение

обсуждаемого отгона, % (об.);

- значение отгона,

предшествующего обсуждаемому отгону, % (об.);

- значение отгона,

предшествующего обсуждаемому отгону, % (об.);

- показание

термометра, соответствующее последующему за обсуждаемым % (об.) отгона, °С;

- показание

термометра, соответствующее последующему за обсуждаемым % (об.) отгона, °С;

- значение отгона,

последующего за обсуждаемым отгоном, % (об.).

- значение отгона,

последующего за обсуждаемым отгоном, % (об.).

Когда количество остающейся в колбе жидкости

составляет приблизительно 5

, проводят

окончательную регулировку нагрева. Чтобы определить, когда в колбе для разгонки

останется приблизительно 5

, проводят

окончательную регулировку нагрева. Чтобы определить, когда в колбе для разгонки

останется приблизительно 5

остатка жидкости,

измеряют количество отгона в приемнике, которое на это время за вычетом потерь

должно составлять 93,5

остатка жидкости,

измеряют количество отгона в приемнике, которое на это время за вычетом потерь

должно составлять 93,5

. Если это условие

не соблюдено, то испытание повторяют, изменяя соответствующим образом

окончательную регулировку нагрева.

. Если это условие

не соблюдено, то испытание повторяют, изменяя соответствующим образом

окончательную регулировку нагрева.

Испытание повторяют, если действительные потери

отличаются от подсчитанного значения более чем на 2

.

.

Обработка результатов

Процент полного отгона - это сумма процента

отгона и процента остатка. Вычитают процент полного отгона из 100 и получают

процент потерь. Показания термометра корректируют к давлению 101,3 кПа.

Получают поправку Тс, которую следует применять

к каждому показанию термометра с помощью таблицы или уравнения Сиднея Янга

Тс = 0,0009 (101,3 - pk) (273 + t),(4)

где рk - барометрическое давление, преобладающее

во время и в месте испытания, кПа;- отмечаемое показание термометра, °С.

Рассчитывают соответствующий скорректированный

процент отгона Rc, % (об.), по формуле:

(5)

(5)

где R - наблюдаемый процент отгона, % (об.);-

наблюдаемые потери, % (об.);

-

скорректированные потери, % (об.).

-

скорректированные потери, % (об.).

Для записи процентов выпаривания  при

установленных показаниях термометра процент потерь прибавляют к наблюдаемому

проценту отогнанного продукта

при

установленных показаниях термометра процент потерь прибавляют к наблюдаемому

проценту отогнанного продукта  при установленных

показаниях температуры и интерпретируют эти результаты как соответствующий

процент выпаривания, т.е.

при установленных

показаниях температуры и интерпретируют эти результаты как соответствующий

процент выпаривания, т.е.

(6)

(6)

где  -

выпаривание, % (об.);

-

выпаривание, % (об.);

- отогнанный

продукт, % (об.);- наблюдаемые потери, % (об.).

- отогнанный

продукт, % (об.);- наблюдаемые потери, % (об.).

Вычитывают отмечаемые потери при разгонке из каждого

установленного процента выпаривания с целью получения соответствующего процента

отгона. Рассчитывают необходимое показание термометра Т,°С, по формуле:

(7)

(7)

Где  -

показание термометра, записанное при

-

показание термометра, записанное при  ,°С;

,°С;

- показание

термометра, записанное при

- показание

термометра, записанное при  ,°С;- процент

отгона по объему, соответствующий установленному проценту;

,°С;- процент

отгона по объему, соответствующий установленному проценту;

- отгон ближайший

и ниже R,% (об.);

- отгон ближайший

и ниже R,% (об.);

- отгон ближайший

и выше R,% (об.).

- отгон ближайший

и выше R,% (об.).

Оформление результатов

Записывают применяемый метод отбора проб.

Записывают все проценты по объему с точностью до

0,5 % (об.) или 0,1 % (об.) и все показания термометра с точностью до 0,5°С или

0,1°С соответственно применяемому аппарату. Точность 0,5% (об.) и 0,5°С

применяют к ручному способу, а точность 0,1 % (об.) и 0,1°С - к автоматическому.

Указывают используемый метод испытания: ручной

или автоматический.

Если нет специального требования, то перед

записью показания термометра следует откорректировать по барометрическому

давлению 101,3 кПа. После проведения таких специальных мер записывают

наблюдаемые значения в соответствии с правилами округления. Кроме того, в этих

случаях остаток и потери представляют как «наблюдаемые».

Для групп 0 и 1 или любого другого продукта с

потерей более 2,0 % (об.) записывают соотношение между показанием термометра и

процентом выпаривания по объему. Для групп 2, 3 и 4 обычно записывают

соотношение между показанием термометра и процентом отгона по объему. Четко

указывают, какое соотношение применяется. [7]

12. Вязкость

Вязкость дизельного топлива определяется по ГОСТ

33-2000 «Нефтепродукты. Прозрачные и непрозрачные жидкости. Определение

кинематической вязкости и расчет динамической вязкости». Стандарт устанавливает

метод определения кинематической вязкости n жидких нефтепродуктов, прозрачных и

непрозрачных жидкостей измерением времени истечения определенного объема

жидкости под действием силы тяжести через калиброванный стеклянный капиллярный

вискозиметр.

Динамическую вязкость h вычисляют как

произведение кинематической вязкости жидкости на ее плотность r.

Кинематическая вязкость n - это сопротивление

жидкости течению под действием гравитации.

Динамическая вязкость h - это отношение

применяемого напряжения сдвига к скорости сдвига жидкости. Иногда его называют

коэффициентом динамической вязкости или просто вязкостью. Таким образом,

динамическая вязкость является мерой сопротивления истечению или деформации

жидкости.

Сущность метода заключается в измерении

калиброванным стеклянным вискозиметром времени истечения, в секундах,

определенного объема испытуемой жидкости под влиянием силы тяжести при

постоянной температуре. Кинематическая вязкость является произведением

измеренного времени истечения на постоянную вискозиметра.

Необходимые материалы:

смесь хромовая для мойки стекла: калий

двухромовокислый по ГОСТ 4220, кислота серная по ГОСТ 4204 или сильноокисляющая

кислота, не содержащая хрома;

растворитель, полностью смешивающийся с

образцом, например петролейный эфир, следует профильтровать перед

использованием;

осушающий растворитель, легкоиспаряемый и смешивающийся

как с растворителем для образца, так и с водой. Перед применением следует

отфильтровать.

вода деионизированная и дистиллированная,

соответствующая сорту 3, перед применением следует отфильтровать;

сертифицированные стандартные образцы вязкости, используемые

для контроля при проведении лабораторных испытаний;

соль поваренная крупнокристаллическая или

сульфат натрия безводный, или кальций хлористый прокаленный, или любой другой

осушитель;

спирт этиловый технический по ГОСТ 17299, спирт

этиловый синтетический, спирт этиловый ректификованный технический по ГОСТ

18300;

кислота соляная по ГОСТ 3118.

13. Аппаратура

Вискозиметры стеклянные капиллярные,

калиброванные, обеспечивающие измерение кинематической вязкости.

При измерении кинематической вязкости менее 10

/с и времени

истечения менее 200 с вводят поправку на кинематическую энергию.

/с и времени

истечения менее 200 с вводят поправку на кинематическую энергию.

Держатель, обеспечивающий строго вертикальное

крепление вискозиметра, у которого верхняя метка расположена непосредственно

над нижней, с погрешностью не более 1°С по всем направлениям.

Если верхняя метка вискозиметра отклонена

относительно нижней, погрешность отклонения от вертикали не должна превышать

0,3° по всем направлениям. Вертикальность вискозиметра оценивается по верхней

половине широкого колена.

Баня с регулируемой температурой достаточной

глубины, чтобы в момент измерения расстояния от образца в вискозиметре до

верхнего уровня жидкости в бане и от образца до дна бани были не менее 20 мм.

Для наполнения бани используют прозрачную жидкость, которая остается в жидком

состоянии при температуре испытания.

Температуру бани регулируют таким образом, чтобы

(для каждой серии определений времени истечения) в интервале от 15 до 100°С

температура в бане не менялась более чем на ±0,02 °С по всей высоте

вискозиметров или в пространстве между вискозиметрами и местом расположения

термометра.

Для температур, находящихся вне указанного

интервала, изменения температуры не должны превышать ±0,05 °С.

Для диапазона измерения от 0 до 100°С применяют

калиброванные жидкостные стеклянные термометры (приложение В) с точностью после

корректировки не менее ±0,02 °С или выше или другие термометрические устройства

равноценной или более высокой точности. Если в одной и той же бане используются

два термометра, показания их при этом не должны отличаться более чем на 0,04

°С.

Для измерения температур вне диапазона от 0°С до

100°С следует использовать калиброванные жидкостные стеклянные термометры с

точностью после корректировки ±0,05 °С и выше, а при применении двух

термометров в одной и той же бане их показания не должны отличаться более чем

на ±0,1 °С.

Вискозиметр заполняют испытуемым нефтепродуктом

в соответствии с формой аппарата аналогично тому, как это осуществлялось при

калибровке вискозиметра, и помещают в баню. Если в образце содержатся твердые

частицы, то при загрузке его фильтруют через сито с размером отверстий 75 мкм,

стеклянный или бумажный фильтр. При наличии в нефтепродукте воды его сушат

безводным сульфатом натрия или прокаленной крупнокристаллической поваренной

солью, или прокаленным хлористым кальцием и фильтруют через бумажный фильтр.

Вязкие продукты допускается перед фильтрованием подогревать от 50 до 100 °С.

Наполненный вискозиметр выдерживают в бане до

тех пор, пока он не прогреется до температуры испытания. Если одна баня

используется для нескольких вискозиметров, нельзя погружать или вынимать

вискозиметры из бани, пока хотя бы один вискозиметр находится в рабочем

состоянии. Так как время нахождения в бане будет меняться в зависимости от

оборудования, температуры и кинематических вязкостей, время температурного

равновесия достигается экспериментально.

После того, как образец достиг температурного

равновесия, доводят объем образца до требуемого уровня, если этого требует

конструкция вискозиметра.

Используя подсос (если образец не содержит

летучих веществ) или давление, устанавливают высоту столбика образца в

капилляре вискозиметра до уровня, находящегося приблизительно на 7 мм выше

первой временной метки, если в инструкции по эксплуатации вискозиметра не

установлено другое значение.

При свободном истечении образца определяют с

точностью до 0,1 с время, необходимое для перемещения мениска от первой до

второй метки. Если время истечения меньше установленного минимального,

подбирают вискозиметр с меньшим диаметром капилляра и повторяют определение.

Кинематическую вязкость n,

/с, рассчитывают по

формуле

/с, рассчитывают по

формуле

= Ct (8)

где С - калибровочная постоянная вискозиметра,

/

/

;- среднее

арифметическое значение времени истечения, с.

;- среднее

арифметическое значение времени истечения, с.

Динамическую вязкость h, МПа·с, рассчитывают на

основании кинематической вязкости по формуле:= nr· (9)

(9)

где r - плотность при той же температуре, при

которой определялась кинематическая вязкость, кг/

;- кинематическая

вязкость,

;- кинематическая

вязкость,

/с. [8]

/с. [8]

14. Плотность

Плотность дизтоплива определяется по ГОСТ Р

51069-97 «Нефть и нефтепродукты. Метод определения плотности, относительной

плотности и плотности в градусах API ареометром». Стандарт распространяется на

сырую нефть, нефтепродукты, смеси нефтей и жидкие нефтяные продукты с давлением

насыщенных паров по Рейду (ГОСТ 1756) 179 кПа или менее и устанавливает метод

определения плотности, относительной плотности (удельного веса) или плотности в

градусах API с помощью стеклянного ареометра.

Пробу доводят до заданной температуры и

переносят в цилиндр. В пробу погружают соответствующий ареометр. После

достижения температурного равновесия отмечают показания ареометра и температуру

испытуемой пробы. При необходимости цилиндр с испытуемым продуктом помещают в

баню с заданной постоянной температурой во избежание значительной погрешности

во время испытания.

Отмечают показания ареометра при температуре

испытания. Затем плотность приводят к температуре 15°С, а относительную

плотность (удельный вес) и плотность в градусах API приводят к температуре 60°F

с помощью международных стандартных таблиц. С помощью этих таблиц значения,

определенные в одной из трех систем измерения, можно перевести в эквивалентные

значения другой. Это позволяет проводить измерения в принятых национальных

единицах.

Плотность - масса (вес в вакууме) жидкости в

единице объема при 15 °С. При записи результатов указывают плотность в единицах

массы (килограммы) и объем (

) при стандартной

температуре, например: кг/

) при стандартной

температуре, например: кг/

при 15 °С.

при 15 °С.

Относительная плотность (удельный вес) -

отношение массы данного объема жидкости при температуре 15 °С (60 °F) к массе

равного объема чистой воды при той же температуре. При записи результатов

указывают стандартную температуру, например: относительная плотность (удельный

вес) (60/60) °F.

Плотность в градусах API - специальная функция

относительной плотности (удельного веса) (60/60) °F, которую вычисляют по

формуле:

(10)

(10)

Применяемая аппаратура:

ареометры стеклянные, градуированные в единицах

плотности, относительной плотности (удельный вес) или плотности в градусах API,

в соответствии со спецификациями ASTM или Британского института стандартов;

термометры с диапазонами измерений, которые

соответствуют спецификациям Американского общества по испытанию материалов или

Нефтяного института;

цилиндр для ареометра из прозрачного стекла,

пластмассы или металла. Для облегчения переливания цилиндр может иметь на

ободке носик. Высота цилиндра должна быть такой, чтобы расстояние от дна

цилиндра до ареометра было не менее 25 мм;

пластмассы, применяемые для изготовления

цилиндров для ареометров, должны быть стойкими к обесцвечиванию и воздействию

образцов нефтепродуктов и не должны мутнеть после продолжительного воздействия

солнечного света или воздействия образцов нефтепродуктов;

баня, в которой поддерживается постоянная

температура.

Определение плотности, относительной плотности

(удельного веса) или плотности в градусах API ареометром при стандартной

температуре 15 °С или 60 °F, или близкой к ней, является наиболее точным.

Температуры от минус 18 до плюс 90 °С (0-195 °F) следует использовать в

зависимости от типа образца и других параметров.

Если показание ареометра используют для

корректировки объемов при стандартных температурах, то показание ареометра

следует снимать при температуре, отличающейся от температуры, при которой был

измерен объем продукта, в пределах ±3 °С (±5 °F).

Проведение испытания

Проверяют температуру испытуемого образца в

соответствии с требованиями безопасности. Доводят цилиндр ареометра и термометр

приблизительно до температуры испытуемого образца.

Образец переносят в чистый цилиндр ареометра, не

проливая, чтобы избежать образования воздушных пузырьков и сократить до

минимума испарение компонентов с более низкой температурой кипения.

Высоколетучие образцы переносят в цилиндр с помощью вытеснения или

сифонирования. Прежде, чем погружают ареометр, удаляют образовавшиеся пузырьки

воздуха, если они собрались на поверхности образца, касаясь их чистой

фильтровальной бумагой.

Помещают цилиндр с образцом в вертикальном

положении в место, защищенное от ветра. Следят за тем, чтобы температуpa

образца значительно не менялась во время испытания; в этот период температура

окружающей среды не должна изменяться более чем на 2°С (5°F). Если испытание

проводят при температуре выше или ниже комнатной температуры, используют баню с

постоянной температурой.

Аккуратно погружают ареометр в испытуемый

образец. Не допускается намокание стержня выше уровня погружения ареометра в

жидкость, так как жидкость на стержне влияет на показания. Образец непрерывно

перемешивают термометром таким образом, чтобы ртутный столбик был полностью погружен,

а стержень ареометра не намокал выше уровня погружения. Как только получена

стабильная температура, ее записывают с точностью до 0,25°С (0,5°F) и затем

удаляют термометр.

Ареометр погружают приблизительно на два деления

в жидкость, а затем отпускают. При испытании маловязких образцов легким

вращательным движением добиваются, чтобы ареометр не приближался к стенкам

цилиндра. Выжидают, чтобы ареометр остановился, и все пузырьки воздуха

поднялись на поверхность. В частности, это необходимо при испытании более

вязких образцов.

Когда ареометр в состоянии покоя плавает далеко

oт стенок цилиндра, считывают показания шкалы ареометра с точностью до 0,0001

при измерении относительной плотности (удельного веса) или плотности, или до

0,05 ° API для плотности в градусах API. Верным показанием ареометра является

точка на шкале ареометра, где поверхность жидкости разделяет эту шкалу. Эту

точку определяют, глядя слегка ниже уровня жидкости и медленно поднимая взгляд

до тех пор, пока поверхность жидкости будет представлять эллипс неправильной

формы, а затем прямую линию, разделяющую шкалу ареометра (рис. 9).

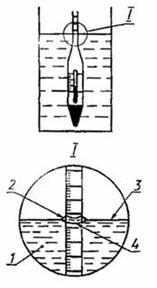

Рисунок 9 - Показание шкалы ареометра для

прозрачных жидкостей: 1 - жидкость; 2 - точка съема показаний; 3 -

горизонтальная поверхность жидкости; 4 - основание мениска

Обработка результатов

Вводят соответствующие поправки к показаниям

термометра (для шкалы или шарика) и ареометра (шкала). При испытании

непрозрачных образцов вводят соответствующую поправку к показанию ареометра.

Записывают скорректированное показание шкалы ареометра с точностью 0,0001

плотности или относительной плотности (удельного веса) или 0,1 С° АРI. После

применения соответствующих поправок записывают с точностью 0,5 °С или 1 °F

средние температуры, наблюдаемые непосредственно до и после окончательного

снятия показания ареометра.

Примечание - Показания ареометра при

температурах, отличающихся от стандартной температуры калибровки (15 °С или 60

°F), следует рассматривать только как показания шкалы, так как они меняются в

зависимости от температуры.

Для получения скорректированных значений

стандартной температуры следует применять таблицы измерения параметров нефти и

нефтепродуктов.

Результат испытания записывают как плотность в

килограммах на литр при 15 °С или относительную плотность (удельный вес) при

60/60 °F, или плотность в градусах API. [9]

Если известна плотность при какой то

температуре, то плотность любого нефтепродукта принято измерять из формулы:

(11)

(11)

где  -

плотность дизтоплива при 20°С по ГОСТ 305-82;

-

плотность дизтоплива при 20°С по ГОСТ 305-82;

- искомая

плотность;- средняя температурная поправка, берется по таблицам по плотности,

для плотности 860 G=0,000686;- температура.

- искомая

плотность;- средняя температурная поправка, берется по таблицам по плотности,

для плотности 860 G=0,000686;- температура.

Низкотемпературные свойства

Низкотемпературные свойства дизельного топлива

определяются по ГОСТ 5066-91 «Методы определения температуры помутнения, начала

кристаллизации и кристаллизации». Стандарт распространяется на авиационные

бензины, реактивные и дизельные топлива и устанавливает два метода:

А - определение температуры начала

кристаллизации (точка кристаллизации) и кристаллизации (точка замерзания);

Б - определение температуры помутнения и начала

кристаллизации.

Сущность методов состоит в охлаждении пробы

топлива и определении температуры помутнения, появления первых кристаллов,

исчезновения кристаллов углеводородов.

Аппаратура и реактивы

термометр ТИН-8 по ГОСТ 400 или аналогичный с

ценой деления не более 0,5 °С.

жидкости охлаждающие: спирт этиловый

ректификованный технический по ГОСТ 18300 или ацетон технический по ГОСТ 2603 с

твердой углекислотой, или жидкий азот по ГОСТ 9293, или жидкий воздух.

Сосуд с пробой помещают в охлаждающую жидкость,

в процессе охлаждения пробы температуру охлаждающей смеси следует поддерживать

на 20 - 25 °С ниже температуры пробы.

Топливо во время охлаждения перемешивают ручной

или механической мешалкой со скоростью от 60 до 200 движений (одно движение -

спуск мешалки до дна и поднятие до уровня топлива) в минуту. При ручном

перемешивании непрерывность движений должна составлять не менее 20 с и отдых не

более 15 с.

Определение температуры помутнения с

обезвоживанием топлива (для дизельных топлив).

Пробирку с испытуемым топливом и термометром

помещают в водяную баню с температурой 80 - 100 °С и выдерживают до тех пор,

пока топливо не примет температуру (50 ± 1) °С.

В сосуд для охлаждающей смеси опускают

термометр, наливают спирт и охлаждают его добавлением твердой углекислоты так,

чтобы температура охлаждающей смеси была на 10°С ниже намеченной температуры

помутнения испытуемого топлива.

Уровень налитой в сосуд охладительной смеси

должен быть на 30 - 40 мм выше уровня топлива в пробирке.

Пробирку с испытуемым топливом вынимают из

водяной бани, охлаждают до температуры 30 - 40°С, а затем помещают в сосуд с

охлаждающей смесью.

Температуру охлаждающей смеси в течение всего

времени охлаждения поддерживают с точностью ±2 °С.

За 5 °С до ожидаемой температуры помутнения

пробирку вынимают из охлаждающей смеси, быстро протирают ее снаружи спиртом и

далее проводят наблюдение помутнения испытуемого топлива так же, как в п.

Проводят два определения. Для второго

определения берут новый образец испытуемого топлива и наливают в предварительно

вымытую и высушенную пробирку.

За результат испытания принимают среднее

арифметическое результатов двух параллельных определений. Результат округляют

до целого числа.

15. Определение температуры начала

кристаллизации без обезвоживания топлива

После определения температуры помутнения

испытуемое топливо продолжают охлаждать, поддерживая тот же перепад температуры

между температурой охлаждающей смеси и температурой топлива в пробирке. Во

время охлаждения топливо продолжают перемешивать. За 5 °С до ожидаемой

температуры начала кристаллизации пробирку вынимают из бани, быстро опускают в

стакан со спиртом, затем устанавливают в прибор с зеркальным отражением света

или в штатив для пробирок и наблюдают состояние испытуемого топлива.

Если кристаллов в топливе не появилось, пробирку

снова опускают в баню и дальнейшее наблюдение проводят через каждый градус,

соблюдая продолжительность единичного наблюдения не более 12 с.

За температуру начала кристаллизации принимают

максимальную температуру, которую показывает термометр при появлении в топливе

первых кристаллов, видимых невооруженным глазом.

При определении температуры помутнения и начала

кристаллизации опыт проводят два раза. Для второго опыта из той же бутылки

(сохраняющейся в период между первым и вторым определениями в одинаковых

температурных условиях) отбирают новый образец испытуемого топлива в

предварительно вымытую и высушенную пробирку. [10]

Еще одно из низкотемпературных свойств

дизельного топлива определяется по ГОСТ 22254-92 «Топливо дизельное. Метод

определения предельной температуры фильтруемости на холодном фильтре». Стандарт

устанавливает метод определения предельной температуры фильтруемости на

холодном фильтре дизельных и бытовых печных топлив, предназначенных для

народного хозяйства и для экспорта.

Предельная температура фильтруемости (на

холодном фильтре) - самая высокая температура, при которой данный объем топлива

не протекает через стандартизованную фильтрующую установку в течение

определенного времени, во время охлаждения в стандартизованных условиях.

Метод заключается в постепенном охлаждении

испытуемого топлива с интервалами в 1°С и стенании его через проволочную

фильтрационную сетку при вакууме 1961 Па (200 мм вод. ст.) [20 мбар].

Определение ведут до температуры, при которой

кристаллы парафина, выделенного из раствора на фильтр, вызывают прекращение или

замедление протекания в такой степени, что время наполнения пипетки превышает

60 с, или топливо не стекает полностью обратно в измерительный сосуд.

Материалы и реактивы:

уайт-спирит, кипящий в пределах 60 - 80 °С;

ацетон;

фильтровальная бумага не волокнистая;

растворители: нефрас С 50/170 по ГОСТ 8505 или

петролейный эфир по ТУ 6-021244;

фильтры бумажные «Белая лента».

Для испытания применяют аппаратуру, в состав

которой входят:

измерительный сосуд - цилиндрический,

плоскодонный из прозрачного стекла, внутренним диаметром (31,5 ± 0,5) мм,

толщиной стенки (1,25 ± 0,25) мм и высотой (120 ± 5) мм, с ограничительной

кольцевой меткой на высоте, соответствующей объему 45

.

.

измерительные сосуды необходимых размеров можно

выбрать из сосудов, удовлетворяющих требованиям метода ГОСТ 20287;

металлический кожух - латунный, цилиндрический,

водонепроницаемый, плоскодонный внутренним диаметром (45 ± 0,25) мм, наружным

диаметром (48 ± 0,25) мм и высотой 115 мм. Используют в качестве водяной бани.

изоляционное кольцо, изготовленное из

маслостойкого материала, которое помещают на дно кожуха для изоляции

измерительного сосуда от дна. Оно должно быть точно подогнано к кожуху и должно

иметь толщину 6 мм;

две прокладки толщиной 5 мм, из маслостойкого

материала. Прокладки должны быть точно подогнаны к измерительному сосуду и

свободно - к кожуху;

поддерживающее кольцо из маслостойкого материала

для закрепления кожуха в стабильном вертикальном положении в охлаждающей бане,

а также для поддержания пробки в центрированном положении;

пробка из маслостойкого материала, подогнанная к

измерительному сосуду и поддерживающему кольцу. Пробка должна иметь три

отверстия: для пипетки, термометра и выхода в атмосферу;

пипетка с фильтром;

термометры с пределами измерения от минус 30 до

плюс 50 °С - для определения предельной температуры фильтруемости до минус 30

°С, от минус 80 до плюс 20 °С - для определения предельной температуры

фильтруемости ниже минус 30 °С, термометр для охлаждающей бани с пределами

измерения температур от минус 80 до плюс 20 °С.

Проведение испытания

Изоляционное кольцо помещают на дно кожуха. Если

прокладки не изготовлены как одно целое с изоляционным кольцом, их помещают на

расстоянии около 15 и 75 мм от дна измерительного сосуда. Измерительный сосуд

наполняют испытуемым топливом до метки, соответствующей 45

. Измерительный

сосуд закрывают пробкой с находящимися в ней пипеткой с фильтром и

соответствующим термометром. При ожидаемой предельной температуре фильтруемости

ниже -30°С применяют термометр с низшими пределами температур. Во время

испытания термометр нельзя менять. Аппаратуру устанавливают таким образом,

чтобы нижняя часть фильтра находилась на дне измерительного сосуда; термометр

устанавливают параллельно пипетке и таким образом, чтобы его нижний конец

находился на (1,5 ± 0,2) мм от дна измерительного сосуда. Шарик термометра не

должен соприкасаться ни со стенкой измерительного сосуда, ни с фильтром. Кожух

помещают вертикально на глубине (85 ± 2) мм в охлаждающей бане, в которой

поддерживают температуру минус (34 ± 0,5) °С. Измерительный сосуд помещают в

кожух в стабильном вертикальном положении. При открытом запорном кране

соединяют пипетку с вакуумной установкой при помощи гибких шлангов,

присоединенных к крану. Включают вакуум и устанавливают воздушный поток так,

чтобы U-образный манометр показывал падение давления 200 мм водяного столба во

время всего испытания. Определение начинают сразу после помещения

измерительного сосуда в кожух. Если температура помутнения пробы известна,

допускается начинать определение в момент, когда проба охлаждена до температуры,

которая выше температуры помутнения не менее чем на 5 °С. В первом этапе

охлаждения всегда надо применять баню с температурой минус (34 ± 0,5) °С.

. Измерительный

сосуд закрывают пробкой с находящимися в ней пипеткой с фильтром и

соответствующим термометром. При ожидаемой предельной температуре фильтруемости

ниже -30°С применяют термометр с низшими пределами температур. Во время

испытания термометр нельзя менять. Аппаратуру устанавливают таким образом,

чтобы нижняя часть фильтра находилась на дне измерительного сосуда; термометр

устанавливают параллельно пипетке и таким образом, чтобы его нижний конец

находился на (1,5 ± 0,2) мм от дна измерительного сосуда. Шарик термометра не

должен соприкасаться ни со стенкой измерительного сосуда, ни с фильтром. Кожух

помещают вертикально на глубине (85 ± 2) мм в охлаждающей бане, в которой

поддерживают температуру минус (34 ± 0,5) °С. Измерительный сосуд помещают в

кожух в стабильном вертикальном положении. При открытом запорном кране

соединяют пипетку с вакуумной установкой при помощи гибких шлангов,

присоединенных к крану. Включают вакуум и устанавливают воздушный поток так,

чтобы U-образный манометр показывал падение давления 200 мм водяного столба во

время всего испытания. Определение начинают сразу после помещения

измерительного сосуда в кожух. Если температура помутнения пробы известна,

допускается начинать определение в момент, когда проба охлаждена до температуры,

которая выше температуры помутнения не менее чем на 5 °С. В первом этапе

охлаждения всегда надо применять баню с температурой минус (34 ± 0,5) °С.

Когда температура пробы достигнет

соответствующей величины, устанавливают запорный кран, так чтобы фильтр был

соединен с вакуумом, вызывая всасывание пробы топлива через фильтрационную

сетку в пипетку, одновременно включают секундомер. Когда топливо дойдет до

метки на пипетке, останавливают секундомер и устанавливают кран в начальном

положении, чтобы проба могла стечь в измерительный сосуд.

Если время для засоса топлива до метки превышает

60 с, то определение прекращают и повторяют со свежей массой для испытания,

начиная с более высокой температуры. Операцию повторяют после каждого снижения

температуры пробы на 1°С до достижения температуры, при которой течение через

фильтр прекращается, или пипетка не наполняется до метки в течение 60 с.

Записывают температуру начала последней

фильтрации.

Регистрируют температуру в начале последнего

фильтрования с точностью до 1°С как предельную температуру фильтруемости на

холодном фильтре и делают ссылку на данный стандарт.

За результат определения принимают среднее

арифметическое результатов двух последовательных определений, округленное до

целого числа. [14]

16. Степень чистоты

Метод определения механических примесей

устанавливает ГОСТ 6370-83. Сущность метода заключается в фильтровании

испытуемых продуктов с предварительным растворением медленно фильтрующихся

продуктов в бензине или толуоле, промывании осадка на фильтре растворителем с

последующим высушиванием и взвешиванием.

Массовую долю механических примесей (X) в

процентах вычисляют по формуле:

(12)

(12)

где  -

масса стаканчика для взвешивания с бумажным фильтром и механическими примесями

или масса стеклянного фильтра с механическими примесями, г;

-

масса стаканчика для взвешивания с бумажным фильтром и механическими примесями

или масса стеклянного фильтра с механическими примесями, г;

- масса стаканчика

для взвешивания с чистым подготовленным бумажным фильтром или масса

подготовленного стеклянного фильтра, г;

- масса стаканчика

для взвешивания с чистым подготовленным бумажным фильтром или масса

подготовленного стеклянного фильтра, г;

- масса пробы, г.

- масса пробы, г.

За результат испытания принимают среднее

арифметическое результатов двух параллельных определений. [11]

Степень чистоты определяется коэффициентом

фильтруемости, который определяется по ГОСТ 19006-73 «Топливо дизельное. Метод

определения коэффициента фильтруемости». Стандарт распространяется на топливо

для двигателей и устанавливает метод определения коэффициента фильтруемости

топлива по изменению пропускной способности фильтра при последовательном

пропускании через него определенных количеств топлива.

При определении коэффициента фильтруемости

топлива применяются:

аппарат типа УОФТ или полуавтоматический аппарат

типа ПФДТ;

бумага фильтровальная марки БФДТ с тонкостью

отсева не более 3 мкм и толщиной (0,33±0,03)мм по ГОСТ 12068-66;

воронка стеклянная вместимостью 50

или колба по ГОСТ

1770-74;

или колба по ГОСТ

1770-74;

стакан вместимостью 400 или 600

ГОСТ 25336-82;

ГОСТ 25336-82;

секундомер;

цилиндр по ГОСТ 1770-74;

эфир петролейный или бензин;

штатив лабораторный с тремя зажимами для

крепления прибора.

Дл определения коэффициента фильтруемости

топлива пробу тщательно перемешивают в течение 2-3 мин и 250

перемешанной пробы

помещают в стеклянную посуду, предварительно промытую и просушенную.

перемешанной пробы

помещают в стеклянную посуду, предварительно промытую и просушенную.

Рисунок 10 - Аппарат для определения

коэффициента фильтруемости: 1 - воронка стеклянная цилиндрическая; 2 - зажим

для крепления прибора; 3 - трубка стеклянная градуированная; 4 - корпус

прибора; 5 - кран стеклянный; 6 - стакан стеклянный; 7 - штатив

Проведение испытания

Кран перекрывают, после чего в стеклянную трубку

наливают тщательно перемешанное испытуемое топливо на 0,3-0,5

выше метки. Затем

в делительную воронку или мерную колбу заливают 45

выше метки. Затем

в делительную воронку или мерную колбу заливают 45

испытуемого

топлива.

испытуемого

топлива.

После выдержки и достижения уровнем топлива

верхней метки в аппарате открывают кран, одновременно включают секундомер и

замеряют время истечения 2

топлива от метки В

стеклянной трубки до метки А. Не прекращая фильтрования в стеклянную трубку

аппарата доливают топливо из делительной воронки, поддерживая уровень на 2-3

топлива от метки В

стеклянной трубки до метки А. Не прекращая фильтрования в стеклянную трубку

аппарата доливают топливо из делительной воронки, поддерживая уровень на 2-3

выше верхней метки

ручной регулировкой или с помощью колбы, опрокинутой в расширение в верхней

части бюретки.

выше верхней метки

ручной регулировкой или с помощью колбы, опрокинутой в расширение в верхней

части бюретки.

За коэффициент фильтруемости К принимают

отношение времени фильтрации последних 2

топлива

топлива  ко

времени фильтрации первых 2

ко

времени фильтрации первых 2

топлива

топлива  :

:

(13)

(13)

За результат испытания принимают среднее

арифметическое результатов двух определений. [12]

Температура вспышки

Этот показатель определяется по ГОСТ 4333-87

«Нефтепродукты. Метод определения температур вспышки и воспламенения в открытом

тигле». Стандарт устанавливает методы определения температур вспышки и

воспламенения в открытом тигле по методам Кливленда и Бренкена.

Сущность методов заключается в нагревании пробы

нефтепродукта с установленной скоростью до тех пор, пока не произойдет вспышка

паров (температура вспышки) нефтепродукта над его поверхностью от

зажигательного устройства и пока при дальнейшем нагревании не произойдет

загорание продукта (температура воспламенения) с продолжительностью горения не

менее 5 с.

Аппаратура, реактивы и материалы.

экран трехстворчатый;

термометр типа ТН-2 по ГОСТ 400;

секундомер любого типа;

барометр ртутный или барометр-анероид с

погрешностью измерения не более 0,1 кПа;

бумага фильтровальная лабораторная по ГОСТ

12026;

пипетка;

щетка металлическая;

бензин-растворитель с пределами выкипания от 50

до 70°С или нефрас С50/70 по ГОСТ 8505;

осушающие реагенты (обезвоженные): натрий

сернокислый безводный по ГОСТ 4166 или натрий сернокислый технический по ГОСТ

6318 или кальций хлористый технический по ГОСТ 450 или натрий хлористый по ГОСТ

4233;

вода дистиллированная.

Пробу тщательно и осторожно перемешивают.

Температура пробы после нагревания должна быть ниже предполагаемой температуры

вспышки не менее чем на 56°С.

Испытуемый нефтепродукт, содержащий воду, сушат

встряхиванием с одним из осушающих реагентов при комнатной температуре. Затем

пробы фильтруют и декантируют.

Тигель заполняют нефтепродуктом так, чтобы

верхний мениск точно совпадал с меткой. Тигель с пробой нагревают пламенем

газовой горелки или при помощи электрообогрева сначала со скоростью 14-17°С в

минуту. Когда температура пробы будет приблизительно на 56°С ниже

предполагаемой температуры вспышки, скорость подогрева регулируют так, чтобы

последние 28°С перед температурой вспышки нефтепродукт нагревался со скоростью

5-6°С в минуту.

Зажигают пламя зажигательного устройства и

регулируют его таким образом, чтобы размер диаметра пламени был примерно 4 мм.

Его сравнивают с лекалом (шариком-шаблоном), вмонтированным в аппарат.

Начиная с температура не менее чем на 28°С ниже

температуры вспышки, каждый раз применяют зажигательное устройство при повышении

температуры пробы на 2°С. Пламя зажигательного устройства перемещают в

горизонтальном направлении, не останавливаясь над краем тигля, и проводят им

над центром тигля в одном направлении в течение 1 с.

При последующем повышении температуры перемещают

пламя зажигания в обратном направлении.

За температуру вспышки принимают температуру,

показываемую термометром при появлении первого синего пламени над частью или

над всей поверхностью испытуемого нефтепродукта.

За результат испытания принимают среднеарифметическое

значение результатов двух определений, округленное до целого числа и выраженное

в градусах Цельсия. [13]

17. Оценка уровня качества

дизельного топлива

Под оценкой уровня качества продукции понимается