Методика эксперимента и расчет технологического режима получения антифрикционного покрытия

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО

ОБРАЗОВАНИЮ

ГОСУДАРСТВЕННОЕ ОБРАЗОВАТЕЛЬНОЕ

УЧРЕЖДЕНИЕ

ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО

ОБРАЗОВАНИЯ

МОСКОВСКИЙ

ГОСУДАРСТВЕННЫЙ ИНСТИТУТ СТАЛИ И СПЛАВОВ

(ТЕХНОЛОГИЧЕСКИЙ

УНИВЕРСИТЕТ)

КАФЕДРА РЕДКИХ МЕТАЛЛОВ И ПОРОШКОВОЙ МЕТАЛЛУРГИИ

КОНТРОЛЬНАЯ

РАБОТА

ТЕМА: «МЕТОДИКА ЭКСПЕРИМЕНТА И РАСЧЕТ

ТЕХНОЛОГИЧЕСКОГО РЕЖИМА ПОЛУЧЕНИЯ АНТИФРИКЦИОННОГО ПОКРЫТИЯ»

Постановка задачи

Предложить оптимальный режим получения антифрикционного покрытия на

твердой подложке с максимально возможной толщиной (Y1 ) при

наибольшей твердости (Y2 ).

Из девяти факторов методом априорного ранжирования надо выбрать

три наиболее значимых.

На процесс оказывают влияние следующие факторы:

Х1 – давление паров селена, мм.рт. ст.;

Х2 – температура нагрева пластины, С;

X3 –

время термообработки, мин.;

X4 –

чистота молибденового покрытия, %;

X5 –

наличие защитной атмосферы, %;

Х6 – толщина молибденового покрытия, % ;

Х7 – габариты пластины, см;

Х8 – чистота селена, %;

Х9 – предварительный отжиг пластины.

Анализируем опубликованную информацию о влиянии факторов на данный

объект исследования, или получаем необходимые сведения путем независимого

опроса пяти специалистов, предлагая им расположить факторы по степени их

влияния на процесс получения покрытия (см. табл. 2.1).

Таблица 1 -

Результаты ранжирования факторов

|

Специалисты

|

Ранги

|

|

Х1

|

Х2

|

Х3

|

Х4

|

Х5

|

Х6

|

Х7

|

Х8

|

Х9

|

|

1

|

1

|

2

|

4

|

4

|

6

|

5

|

7

|

5

|

8

|

|

2

|

2

|

3

|

3

|

7

|

9

|

5

|

8

|

6

|

7

|

|

3

|

1

|

1

|

4

|

5

|

8

|

6

|

9

|

7

|

9

|

|

4

|

2

|

2

|

3

|

6

|

7

|

5

|

7

|

5

|

6

|

|

5

|

1

|

2

|

2

|

8

|

7

|

6

|

8

|

6

|

7

|

Обрабатываем результаты, приведенные в таблице 1 Определяем сумму

рангов в каждом столбце. Например, в столбце Х1

, где с - число

специалистов.

, где с - число

специалистов.

Определяем среднюю сумму рангов:

Находим отклонение суммы рангов от среднего значения, например для

Х1:

Результаты такой обработки данных приведены ниже:

|

Сумма

рангов

|

7

|

10

|

16

|

30

|

37

|

27

|

39

|

29

|

37

|

|

Отклонение

суммы рангов от средней (∆i)

|

-19

|

-3

|

-9

|

-23

|

-30

|

-20

|

-32

|

-22

|

-30

|

|

∆i2

|

361

|

9

|

81

|

529

|

900

|

400

|

1024

|

484

|

900

|

Определяем согласованность мнений специалистов по χ2

-критерию.

Мнения специалистов согласуются, если χ2расч≥

χ2табл;

здесь  ; tU - число групп,

образованных факторами одинакового ранга;

; tU - число групп,

образованных факторами одинакового ранга;

По табл. П. 1 [1] при определенном уровне значимости α и

числе степеней свободы f=k-1 выбираем табличное значение χ2табл

= 15,51 для α = 0,05 и f=(9-1) = 8. Поскольку χ2расч≥

χ2табл, мнения специалистов согласуются.

Графически сумму рангов представляем в виде диаграммы

Рисунок 1 - Диаграмма

суммы рангов

По диаграмме выбираем наиболее значимые факторы. Как видно из

рисунка 1, эксперты отдали предпочтение следующим трем факторам:

Х1 – давление паров селена, мм.рт. ст.;

Х2 – температура нагрева пластины, С;

X3 –

время термообработки, мин.;

Используя результаты ПФЭ и обобщенный параметр оптимизации,

составляем уравнение регрессии.

Выбираем параметр оптимизации,:

Y1 – толщина антифрикционного слоя, мкм;

Y2 – твердость, кг/мм2

Выбираем основной уровень и интервал варьирования факторов:

Х1 = (140 ± 100, мм.рт.ст.),

Х2 = (600 ± 100, С ),

X3 = (40 ± 20, мин.).

Таблица 2 – Матрица

планирования ПФЭ

|

№ опыта

|

Х0

|

Х1

|

Х2

|

Х3

|

Y1

|

Y2

|

d1

|

d2

|

d1 d2

|

|

|

1

|

+

|

240

|

500

|

20

|

18

|

94

|

0,92

|

0,89

|

0,819

|

0,904

|

|

2

|

+

|

40

|

700

|

20

|

8

|

56

|

0,37

|

0,48

|

0,177

|

0,421

|

|

3

|

+

|

40

|

500

|

60

|

5

|

54

|

0,12

|

0,44

|

0,052

|

0,223

|

|

4

|

+

|

240

|

700

|

20

|

12

|

29

|

0,69

|

0,06

|

0,041

|

0,202

|

|

5

|

+

|

240

|

500

|

60

|

5

|

80

|

0,12

|

0,80

|

0,096

|

0,309

|

|

6

|

+

|

40

|

700

|

60

|

5

|

50

|

0,12

|

0,37

|

0,044

|

0,209

|

|

7

|

+

|

240

|

700

|

60

|

15

|

80

|

0,84

|

0,80

|

0,672

|

0,819

|

|

8

|

+

|

40

|

500

|

20

|

4

|

36

|

0,07

|

0,13

|

0,009

|

0,094

|

|

9

|

+

|

140

|

600

|

40

|

8,5

|

83

|

0,41

|

0,83

|

0,340

|

0,583

|

|

10

|

+

|

140

|

600

|

40

|

8,3

|

81

|

0,40

|

0,81

|

0,324

|

0,569

|

|

11

|

+

|

140

|

600

|

40

|

8,4

|

82

|

0,40

|

0,82

|

0,328

|

0,572

|

|

12

|

+

|

140

|

600

|

40

|

8,4

|

84

|

0,40

|

0,84

|

0,336

|

0,579

|

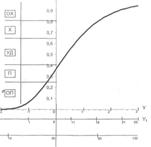

Рисунок 2 Функция желательности

Y1 –степень

извлечения циркония;

Y2 –содержание

гафния в цирконии

По табл. П2 [1] строим график функции Харрингтона. По осям

откладываем натуральные значения обобщаемых параметров. Числовые значения

границ желательности, согласно техническим условиям, следующие:

|

d

|

Y1

|

Y2

|

|

0,95

|

25

|

130

|

|

0,37

|

8

|

50

|

Находим

по графику формальные значения (d1 и d2) обобщаемых параметров оптимизации и вычисляем обобщенный параметр

оптимизации по формуле

Находим

по графику формальные значения (d1 и d2) обобщаемых параметров оптимизации и вычисляем обобщенный параметр

оптимизации по формуле  Полученные данные, т.е.

значения d1, d2 и

D, заносим в таблицу 2.

Полученные данные, т.е.

значения d1, d2 и

D, заносим в таблицу 2.

Вычисляем коэффициенты уравнения

D = bo + b1X1 + b2X2 + b3X3 + bl2X1X2 + bl3X1X3+ b23X2X3 + bl23X1X2 X3 для обобщенного параметра

оптимизации (таблица 3).

Таблица 3 - Расчет коэффициентов уравнения

|

номер опыта

|

Х0

|

Х1

|

Х2

|

Х3

|

X1X2

|

X1X3

|

X2X3

|

X1X2 X3

|

D

|

|

1

|

+

|

+

|

-

|

-

|

-

|

-

|

+

|

+

|

0,904

|

|

2

|

+

|

-

|

+

|

-

|

-

|

+

|

-

|

+

|

0,421

|

|

3

|

+

|

-

|

-

|

+

|

+

|

-

|

-

|

+

|

0,223

|

|

4

|

+

|

+

|

-

|

+

|

-

|

-

|

-

|

0,202

|

|

5

|

+

|

+

|

-

|

+

|

-

|

+

|

-

|

-

|

0,309

|

|

6

|

+

|

-

|

+

|

+

|

-

|

-

|

+

|

-

|

0,209

|

|

7

|

+

|

+

|

+

|

+

|

+

|

+

|

+

|

+

|

0,819

|

|

8

|

+

|

-

|

-

|

-

|

+

|

+

|

+

|

-

|

0,094

|

|

|

3,181

|

1,287

|

0,121

|

-0,061

|

-0,505

|

0,105

|

0,871

|

1,553

|

|

|

bi

|

0,397

|

0,160

|

0,015

|

-0,007

|

-0,063

|

0,013

|

0,108

|

0,194

|

|

Коэффициенты bi уравнения регрессии рассчитываем

по формуле:

Уравнение регрессии для обобщенного параметра оптимизации имеет

вид:

D = 0,397 +

0,160X1 + 0,015X2 - 0,007X3 - 0,063 X1X2 + 0,013X1X3+ 0,108X2X3 + 0,194X1X2 X3

Для проверки значимости коэффициентов регрессии выполняем четыре

параллельных опыта на основном уровне (таблица 2 опыты 9...12).

Статистическая обработка результатов.

Рассчитываем дисперсию параметра оптимизации и доверительный

интервал для коэффициентов уравнения. По параллельным опытам (9... 12 в

задании) подсчитываем дисперсию параметра оптимизации и доверительный интервал

для коэффициентов уравнения.

Дисперсию параметра

оптимизации вычисляем по формуле:

где т = 4 – число опытов на основном уровне;

Dn – значение D, получаемое в каждом из четырех параллельных опытов;

D – среднее арифметическое значение D.

Значение S2D =0,42.10-4.

Доверительный интервал для коэффициентов регрессии определяем по

формуле:

где t - критерий Стьюдента;

α - уровень значимости;

- дисперсия,

характеризующая погрешность в определения коэффициентов (здесь S2D - дисперсия параметра

оптимизации, N - число опытов матрицы планирования).

- дисперсия,

характеризующая погрешность в определения коэффициентов (здесь S2D - дисперсия параметра

оптимизации, N - число опытов матрицы планирования).

Подставляя в эту формулу значения S'D =0,42.10-4

и N = 8, получаем S^ = 0,52-10-5.

Доверительный интервал для коэффициентов регрессии

∆bi = ±3,18 (0,52.10-5)1/2 = 0,007

Величину t = 3,18 (при α = 0,05 и f = m–1 = 3) выбираем из табл.

ПЗ [1].

Все абсолютные величины коэффициентов регрессии, кроме коэффициентов

при Х3, больше доверительного интервала, и поэтому они являются

статистически значимыми. Окончательно уравнение регрессии имеет вид:

D = 0,397 +

0,160X1 + 0,015X2 – 0,063 X1X2 + 0,013X1X3 + 0,0108X2X3 + 0,194X1X2 X3

Рассчитываем дисперсию адекватности модели. Схема расчета

дисперсии адекватности модели приведена в таблице 4.

Таблица 4 - Расчет

дисперсии адекватности

|

№ опыта

|

Dэксп

|

Dрасч

|

Dэксп – Dрасч

|

(Dэксп – Dрасч)2 .104

|

|

1

|

0,904

|

0,894

|

0,01

|

1

|

|

2

|

0,421

|

0,414

|

0,007

|

0,49

|

|

3

|

0,223

|

0,232

|

-0,009

|

0,81

|

|

4

|

0,202

|

0,194

|

0,008

|

0,64

|

|

5

|

0,309

|

0,316

|

-0,007

|

0,49

|

|

6

|

0,209

|

0,216

|

-0,007

|

0,49

|

|

7

|

0,819

|

0,824

|

-0,005

|

0,25

|

|

8

|

0,094

|

0,086

|

0,008

|

0,64

|

Примечание. Dрасч

– арифметическая

сумма членов уравнения регрессии, умноженных на знаки строк (таблица 3).

Дисперсию адекватности определяем по формуле:

где Dэксп и Dрасч – значение Dрасч, рассчитанное

соответственно по экспериментальным данным и по уравнению регрессии;

N = 8 – число опытов матрицы;

k = 6 – число статистически

значимых коэффициентов;

1 – учитывает свободный член в уравнении регрессии.

Получаем S2ад = 4,81.10-4.

Проверяем гипотезу адекватности модели по критерию Фишера.

Расчетное значение критерия Фишера:

Табличное значение Fra6л =10,1 при fз = m – 1=3, fч = N – k – 1=1 и α=0,05

Поскольку Fpacч < Fтабл , гипотеза об адекватности

уравнения не отвергается и им можно пользоваться для следующих этапов планирования,

например, использовать метод «крутого восхождения».

Интерпретация уравнения регрессии.

Анализ уравнения регрессии показывает, что на формирование

покрытия с заданными свойствами наиболее сильное влияние оказывает соотношение

водной и органической фаз (Х1), затем концентрация трибутилфосфата (Х2)

и в меньшей степени соотношение циркония и гафния в растворе (Хз), межфакторные

взаимодействия повышают величины всех трех факторов.

Таким образом, уже из первых восьми опытов извлекаем значительную

информацию об изучаемом объекте.

Метод «крутого восхождения».

После получения адекватного линейного уравнения осуществляем

движение по его градиенту в область оптимума («крутое восхождение»). На этом

этапе используем основные факторы со статистически значимыми коэффициентами;

межфакторные взаимодействия не учитываем. Если коэффициент регрессии при

факторе статистически незначим, то в опытах крутого восхождения номинал этого

фактора поддерживаем постоянным.

При определении направления движения рекомендуется изменять

значения факторов пропорционально величинам произведений коэффициентов

регрессии с учетом их знаков на соответствующий интервал варьирования. В нашем

примере при Х2 коэффициент положителен (+0,015), поэтому, двигаясь в

область оптимума, образец следует нагревать.

В заданиях рекомендуется сделать не менее 5 шагов, путь ограничен

масштабами координат контурных карт. При этом использовать координаты [Х1;

Х3] Для нахождения толщины покрытия и [Х2; Х3]

Для нахождения его твердости. В целях сокращения числа реальных опытов и

увеличения шага намечается серия «мысленных опытов», результаты которых можно

определить по контурным картам и графику функции желательности.

После нахождения обобщенного параметра оптимизации для

соответствующего режима, по графику функции желательности определяются

натуральные параметры оптимизации.

«Крутое восхождение» прекращается, когда натуральные параметры

оптимизации удовлетворяют исследователя, либо когда достигнута область

оптимума, т. е. движение в любую сторону от максимально полученного обобщенного

параметра оптимизации приводит к худшим показателям качества.

Таблица 5 - Результаты и

расчет крутого восхождения

|

Факторы

|

Соотноше

ние водной и органической фаз, Х1

|

Концентрация

трибутилфосфата, (%), С, Х2

|

Соотношение

циркония и гафния в растворе, X3

|

Степень

извлечения церкония, ηZr

|

Содержание

гафния в цирконии, ηHf/Zr

|

d1

|

d2

|

D=(

d1. d1)1/2

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

|

Основной

уровень

|

140

|

600

|

40

|

|

|

|

|

|

|

Интервал

варьирования (I)

|

100

|

100

|

20

|

|

|

|

|

|

|

Коэффициент

регрессии bi

|

+0,160

|

+0,015

|

-0,007

|

|

|

|

|

|

|

Произведение

I. bi

|

+16

|

+1,5

|

-0,7

|

|

|

|

|

|

|

Округелние, z

|

+16

|

+2

|

-1

|

|

|

|

|

|

|

Шаг,z.3

|

16

|

2

|

-3

|

|

|

|

|

|

|

1 опыт

(реализован-ный)

|

156

|

602

|

37

|

5

|

75

|

0,16

|

0,69

|

0,33

|

|

2 опыт

(мысленный)

|

172

|

604

|

34

|

|

|

|

|

|

|

3 опыт

(мысленный)

|

188

|

606

|

31

|

|

|

|

|

|

|

4 опыт

(реализован-ный)

|

204

|

608

|

28

|

18

|

90

|

0,86

|

0,82

|

0,84

|

|

5 опыт

(мысленный)

|

220

|

610

|

25

|

|

|

|

|

|

|

6 опыт

(реализован-ный)

|

236

|

612

|

22

|

25

|

100

|

0,97

|

0,87

|

0,92

|

|

7 опыт

(мысленный)

|

252

|

614

|

19

|

|

|

|

|

|

|

8 опыт

(реализован-ный)

|

268

|

616

|

16

|

22

|

110

|

0,94

|

0,92

|

0,93

|

|

9 опыт

(мысленный)

|

284

|

618

|

13

|

|

|

|

|

|

|

10 опыт (реализован-ный)

|

300

|

620

|

10

|

15

|

100

|

0,78

|

0,87

|

0,82

|

|

11 опыт

(мысленный)

|

316

|

622

|

7

|

|

|

|

|

|

|

12 опыт

(реализован-ный)

|

332

|

624

|

4

|

5

|

85

|

0,16

|

0,78

|

0,35

|

Примечание. Увеличение шага в 3 раза вызвано погрешностью в

измерении температуры и давления.

Определяем наилучшее значение качества по максимальной величине D.

Лучшие показатели качества, которые оцениваются по максимальному

значению обобщенного параметра оптимизации (D = 0,93), получены в опыте №

8 при давлении паров селена 268 мм. рт. ст., температуре образца 616°С и

времени селенирования 16 минут. При этом толщина самосмазывающегося покрытия

диселенида молибдена составила 22 мкм, а микротвердость H =110 кг/мм2.

Этот режим и был рекомендован для получения антифрикционных покрытий на

изделиях, работающих в настоящее время в различных областях промышленности.

Список использованных источников

[1] Колчин Ю.О., Егорычев К.Н.,

Миклушевский В.В. Организация и планирование эксперимента // Учебное пособие

для практических занятий. – М.: МИСиС, 1997