|

Марка стали

|

2 сорт по

дефекту «внутренняя плена», %

|

Брак по дефекту

«внутренняя плена», %

|

|

Д

|

2,24

|

0,57

|

|

09Г2С

|

3,22

|

0,57

|

|

20

|

2,19

|

0,35

|

При производительности цеха в 320000 тонн продукции в год, 2

сорт по дефекту «внутренняя плена» составляет порядка 8576 тонн, а потери по

браку составляет 4708 тонн.

Для улучшения первичного и вторичного захвата заготовки

валками в ТПЦ №1 на входном конусе валков прошивного стана после обработки в

ВТО навариваются шипы. Недостаток данной технологии подготовки валков

заключается в следующем. После того как валки вывалили из стана в ППР, их

направляют в ВТО для обточки. В итоге при проточке валка резец периодически попадает

на наваренные шипы. Таким образом, возникает большая вероятность поломки

суппорта на данном станке. Происходит это, потому что при наплавке шипов

возникает зона расплавленного металла (под шипом). Также вокруг шипа (в

непосредственно близости) существует зона термического влияния. В этих зонах

металл имеет большую твердость, чем у самого валка. В результате при проточке

валка резец воспринимает сильные динамические нагрузки, которые выводят из

строя суппорт станка.

Также валки прошивного стана с наваренными шипами при износе,

в связи с понижением коэффициента трения, плохо захватывают заготовку. Это

приводит к увеличению осевого скольжения, возникает пробуксовка заготовки в

валках, в результате увеличивается количество внутренней плены.

Следующим недостатком валков с шипами является повышение

уровня брака по наружной плене. На гильзе после прошивного стана остаются

царапины, что при раскатке на пильгерстане приводит к появлению наружной плены.

Бочка валков с большим диаметром (более 1500 мм), используемая

в цеху, не позволяет установить на прошивном стане больший угол подачи

(интервал 5-6°), что, в свою очередь, влияет на образование дефекта при прокате

гильз для производства труб Ø325 мм.

1.2 Анализ известных технических решений

Прошивка является основной и наиболее ответственной операцией

при изготовлении труб. Дефекты, которые получаются на гильзах, при последующей

пластической деформации, как правило, не устраняются и остаются на готовых

трубах. В связи с неблагоприятной схемой напряженного состояния при прошивке на

станах косой прокатки основным видом брака гильз является их разрушение,

которое проявляется в виде плен. Внутренние плены возникают из-за разрушения

металла при прошивке, когда в сердцевине заготовки появляются высокие

растягивающие напряжения, а пластические свойства металла оказываются низкими.

Современное построение технологического процесса прошивки

исходит из выполнения основного условия - деформация заготовки должна проходить

с обжатием меньше критического, т.е. без вскрытия полости перед оправкой.

Следует отметить, что критическое обжатие не является какой-то постоянной

величиной, определяемой химическим составом материала или его состоянием. На

критическое обжатие влияют условия деформации, технологические параметры

прошивки.

Вскрытие полости происходит тем легче, чем меньше величина

частного обжатия за полуоборот заготовки в двухвалковом стане, следовательно,

чтобы предотвратить преждевременное вскрытие полости и повысить критическое

обжатие, целесообразно применять возможно большие частные деформации. Это

положение обусловлено тем, что с повышением частных обжатий уменьшается

неравномерность деформации. Повышенная неравномерность деформации наблюдается

также при изменении соотношения продольной и поперечной деформации в сторону увеличения

последней. Это в частности, проявляется в том, что увеличение овализации

заготовки приводит к более раннему вскрытию полости.

Уменьшение вероятности вскрытия полости и повышение

критического обжатия могут быть достигнуты путем сокращения числа циклов

обжатий заготовки, причем этот фактор, как показали различные исследования,

влияет в наибольшей степени. Уменьшение цикличности достигается легче всего

повышением угла подачи - лабораторными экспериментами и практикой производства

доказано, что увеличение угла подачи повышает критическое обжатие. На рис. 1

представлены фотографии темплетов очагов деформации от заторможенных заготовок

при прошивке с разными углами подачи. Из этих рисунков видно, что увеличение

угла подачи при прочих равных условиях предотвращает преждевременное вскрытие

полости.

Наиболее частой причиной разрушения гильз при прошивке

является низкое качество исходного материала. Оно особенно заметно проявляется

при прошивке легированных сталей, которые отличаются пониженной пластичностью.

а)β=40; б)β=6,50; в)β=7,50; г)β=8,50.

Рис. 1. Образцы гильз заторможенные при прошивки

И связи с тем, что прошивка на станах

косой прокатки совершается при наиболее неблагоприятной схеме напряженного

состояния, к качеству материала следует предъявлять повышенные требования. Так,

металл, успешно деформирующийся при других способах прокатки, может оказаться

непригодным для прошивки. Большое значение имеет и настройка прошивного стана

[1].

При работе с повышенным обжатием перед

оправкой могут появиться внутренние плены вследствие преждевременного вскрытия

полости в сердцевине заготовки. Нарушения сплошности металла чаще всего имеют

локальный характер - появляются в местах, где он имеет пониженную прочность.

Чтобы избежать возникающих при прошивке

плен, обычно уменьшают обжатие перед оправкой. Это достигается некоторым

увеличением раствора валков и дополнительным выдвижением оправки. Уменьшение

обжатия перед оправкой следует производить весьма осторожно, чтобы не нарушить устойчивости

вторичного захвата. Кроме того, с уменьшением обжатия повышается осевое

скольжение, особенно в начальный момент прошивки, что также может вызвать

появление плен.

Величина подачи при прошивке, так же как и

обжатие, является весьма эффективным параметром, влияющим на качество

поверхности гильз. Установлено, что с увеличением подачи вероятность

возникновения внутренних дефектов уменьшается. В этом отношении работа с

повышенными углами подачи всегда более целесообразна, хотя требует более

тщательной настройки прошивного стана, так как условии захвата заметно

усложняются.

Подача увеличивается при снижении осевого

скольжения. Поэтому все факторы, снижающие скольжение, благоприятно сказываются

на качестве гильз. Прошивка валками, рабочая поверхность которых

«заполирована», или применение для прошивки изношенных оправок, создающих

повышенное сопротивление продвижению металла, могут послужить причиной

образования плен.

Повышенная овализация гильзы при прошивке,

происходящая вследствие неправильной установки линеек или их большого износа,

тоже может служить причиной появления внутренних плен. Это наблюдается, в

частности, при прошивке коррозионностойкой стали, что обусловливает

принудительную замену линеек после прошивки определенного числа заготовок.

Нарушение режима нагрева перед прошивкой

также вызывает образование дефектов. Местный перегрев, а тем более пережог,

приводит к снижению или полной потере пластических свойств металла, В местах

перегрева гильзы появляются трещины, разрывы или плены. Однако нарушение режима

нагрева может влиять на качество труб и косвенным путем: изменение состава

окалины и плотности ее сцепления с основным металлом может усилить осевое

скольжение и, как следствие, вызвать дефекты поверхности.

В связи с тем, что возможности создания

наиболее благоприятных условий деформации в процессе прошивки варьированием

углов конусности в значительной мере исчерпаны, были предприняты различные

попытки для уменьшения растягивающих напряжений центральных слоев металла и

повышения тем самым величины критического обжатия с целью перераспределения

осевой и тангенциальной деформации и соотношения осевого и тангенциального

скольжения. С уменьшением осевого скольжения и, следовательно, увеличением

осевой деформации возрастает величина критического обжатия и создаются условия,

препятствующие преждевременному вскрытию полости металла.

На практике для реализации указанных предпосылок во входном

конусе валка в зоне, расположенной до встречи металла с оправкой, выполняют

профильные кольцевые гребни или специальные пазы. Они могут быть кольцевыми, то

есть находиться под прямым углом к оси валка (такую калибровку называют

кольцевой) (рис. 2, а), или располагаться вдоль образующей валка (так

называемая пазовая калибровка) (рис. 2, б). Промежуточное положение

занимает так называемая винтовая калибровка, при которой указанные гребни

(пазы) располагаются под некоторым углом к оси валка (рис. 2, в).

Кольцевая калибровка создает дополнительные подпирающие усилия в осевом

направлении, что снижает осевые растягивающие напряжения. Пазовая калибровка

благодаря подпирающим тангенциальным усилиям ограничивает растягивающие

напряжения в указанном направлении. Винтовая калибровка создает промежуточное

напряженное состояние металла заготовки при прошивке [2].

а) кольцевая; б) пазовая; в) винтовая.

Рис. 2. Калибровки валков прошивных станов

1.3 Теоретическое обоснование технических решений

Для снижения количества брака и второго

сорта по дефекту «внутренняя плена» в ТПЦ №1, предлагается наносить резьбу на

входную сторону валка прошивного стана. Данная калибровка позволяет уменьшить

растягивающие напряжения центральных слоев металла и повысить тем самым

величины критического обжатия с целью перераспределения осевой и тангенциальной

деформации и соотношения осевого и тангенциального скольжения. Винтовая

калибровка создает дополнительные подпирающие усилия в осевом направлении, что

снижает осевые растягивающие напряжения, а так же благодаря подпирающим

тангенциальным усилиям ограничивает растягивающие напряжения в тангенциальном

направлении. С уменьшением осевого скольжения и, следовательно, увеличением

осевой деформации возрастает величина критического обжатия и создаются условия,

препятствующие преждевременному вскрытию полости металла.

Так же предлагается снизить количество дефектов по внутренней

плене при производстве трубы Ø325 благодаря некоторому

увеличению угла подачи β. Увеличение угла подачи

повышает критическое обжатие, что в свою очередь ведёт к уменьшению образованию

плен. Повысить угол подачи удаётся благодаря мероприятиям по снижению нагрузки

на главные привода стана и, использованию появившихся резервов на изменение

угла подачи. Снижение нагрузки на привода валков происходит, из за уменьшения

диаметра бочки валка, которое приводит к уменьшению площади контактной

поверхности и в следствие к уменьшению усилий действующих на валки.

2. Сортамент продукции ТПЦ №1 и требования НТД

Трубопрокатный цех №1 ОАО «СТЗ» выпускает трубы по нескольким

отечественным и международным сертификатам, включая немецкие (DIN) и

американские (ASTM). Основную часть продукции составляют стальные бесшовные

трубы различного диаметра из стали различных марок для нефтепроводов, нефтяных

скважин, котельных, а также для применения в автомобилестроении. Сортамент продукции

приведён в таблице 2.

Таблица 2. Сортамент продукции ТПЦ №1

|

Обозначение

документа

|

Наружный

диаметр, мм

|

Толщина стенки,

мм

|

Длина, м

|

Класс или марка

стали

|

|

ASTM A 53/А 53М

|

219,1

|

7,92 - 23,01

|

Двойная по

стандарту или оговоренная в заказе

|

А и В

|

|

273,0

|

7,80 - 25,40

|

|

|

|

323,8

|

7,92 - 21,44

|

|

|

|

ASTM A 106/А

106М

|

219,1

|

8,18 - 23,01

|

Двойная по

стандарту или оговоренная в заказе

|

А, В и С

|

|

273,0

|

7,80 - 28,58

|

|

|

|

323,8

|

8,38 - 23,83

|

|

|

|

ASTM A 333/А

333М

|

219,1

|

7,92 - 18,26

|

4,88 - 10,67

или оговоренная в заказе

|

Группа 6

|

|

273,0

|

7,80 - 18,26

|

|

|

|

323,8

|

8,74 - 19,05

|

|

|

|

API 5L - 2007

(44 издание)

|

219,1

|

7,92 - 18,26

|

немерная;

номинальная длина 6,0 - 12,0

|

А25; А; В; Х42;

Х46; Х52; Х56; Х60

|

|

273,1

|

7,80 - 18,26

|

|

|

|

323,8

|

8,7 - 15,9

|

|

|

|

API 5СТ (8-е

изд.) ISO 11960:2004

|

219,08

|

8,94 - 10,16

|

R2 R3

|

J-55; К-55; L80

тип 1; N-80 тип Q; С95; Р110

|

|

244,48

|

8,94 - 10,03;

19,99

|

|

|

|

273,05

|

8,89 - 15,11

|

|

|

|

ГОСТ 632-80

|

219,1

|

8,9 - 14,2

|

ограниченная

6,0-12,0

|

Д, Е, Л, М, Р

|

|

244,5

|

7,9 - 15,9

|

|

|

|

273,1

|

8,9 - 15,1

|

|

|

|

323,9

|

9,5 - 14,0

|

|

|

|

ТУ

14-3Р-29-2007

|

219,1

|

8,9 - 14,2

|

ограниченная

8,0-12,0

|

Д, ДС1, ДС2, Е,

Л, М, Р

|

|

244,5

|

7,9 - 15,9

|

|

|

|

273,1

|

8,9 - 15,1

|

|

|

|

323,9

|

9,5 - 14,0

|

|

|

Требования НТД приведены для бесшовных горячедеформированных

труб ГОСТ Р 53383-2009 [3], т. к. расчёт таблицы прокатки будет вестись для

трубы изготавливаемой по данному стандарту. Предельные отклонения по наружному

диаметру труб не должны превышать указанные в таблице 3.

Таблица 3. Предельные отклонения по наружному диаметру труб

|

Наружный

диаметр, мм

|

Предельное отклонение

для труб точности изготовления

|

|

повышенной

|

обычной

|

|

219

|

+/ - 0,8%

|

+/ - 1,0%

|

|

Св. 219

|

+/ - 1,0%

|

+/ - 1,2%

|

Предельные отклонения по толщине стенки труб не должны

превышать указанные в таблице 4.

Таблица 4. Предельные отклонения по толщине стенки труб

|

Наружный

диаметр, мм

|

Толщина стенки,

мм

|

Предельное

отклонение, %, по толщине стенки труб точности изготовления

|

|

|

повышенной

|

обычной

|

|

219

|

До 15 включ.

|

±12,5

|

+12,5 -15,0

|

|

Св. 15 до 30

включ.

|

+10,0 -12,5

|

±12,5

|

|

Св. 219

|

До 15 включ.

|

+12,5 -15,0

|

|

Св. 15 до 30

включ.

|

+12,5

|

По согласованию изготовителя с заказчиком трубы можно

изготовлять с комбинированными предельными отклонениями, например, по наружному

диаметру повышенной точности, а по толщине стенки - обычной точности.

Овальность и разностенность труб не должны выводить наружный диаметр и толщину

стенки за пределы допустимых значений. Кривизна любого участка труб на 1 м

длины не должна превышать: 1,5 мм - для труб толщиной стенки до 20,0 мм

включительно; 2,0 мм - для труб толщиной стенки свыше 20,0 до 30,0 мм

включительно. Общая кривизна трубы не должна превышать 0,2% длины. По

требованию заказчика трубы следует поставлять по внутреннему диаметру и толщине

стенки, а также по наружному и внутреннему диаметрам и поперечной

разностенности (разность максимального и минимального значений толщины стенки

трубы в сечении).

В таблице 5 приведены требования к механическим свойствам

труб.

Таблица 5. Механические свойства труб

|

Марка стали

|

Временное

сопротивление   , Н/мм2 (кгс/мм2)Предел текучести , Н/мм2 (кгс/мм2)Предел текучести   , Н/мм2 (кгс/мм2)Относительное удлинение , Н/мм2 (кгс/мм2)Относительное удлинение   , %Твердость по Бринеллю (при толщине стенки более 10 мм) , %Твердость по Бринеллю (при толщине стенки более 10 мм)

|

|

|

|

|

не менее

|

Диаметр

отпечатка, мм, не менее

|

Число твердости

НВ, не более

|

|

10

|

353 (36)

|

216 (22)

|

24

|

5,1

|

137

|

|

20

|

412 (42)

|

245 (25)

|

21

|

4,8

|

156

|

|

45

|

588 (60)

|

323 (33)

|

14

|

4,2

|

207

|

|

40Х

|

657 (67)

|

-

|

9

|

3,7

|

269

|

|

09Г2С

|

470 (48)

|

265 (27)

|

21

|

-

|

-

|

По требованию заказчика трубы могут быть подвергнуты

термической обработке. На поверхности труб не допускаются трещины, плены,

рванины, закаты. Допускаются отдельные незначительные забоины, вмятины, риски,

окалины, следы зачистки дефектов и мелкие плены, если они не выводят толщину

стенки за пределы минимальных значений с учетом минусовых допусков.

Дополнительные требования к трубам, предназначенным для изготовления деталей

механической обработкой и нанесения покрытия, устанавливают по согласованию

изготовителя с заказчиком. Концы труб должны быть обрезаны под прямым углом,

при этом допускается образование фаски под углом не менее 70° к оси трубы.

Для контроля механических свойств и оценки качества труб

применяют следующие виды испытаний:

· испытание на растяжение (ГОСТ 10006);

· испытание на твердость (ГОСТ 9012);

· испытания на ударный изгиб (ГОСТ 9454);

· испытание на сплющивание (ГОСТ 8695);

· испытание гидравлическим давлением (ГОСТ

3845);

· испытание на загиб (ГОСТ 3728).

3. Технологический процесс производства бесшовных

труб в ТПЦ №1

В настоящее время в ТПЦ-1 эксплуатируется трубопрокатный

агрегат с пилигримовым станом 5÷12» мощностью 320 тыс.

т/год.

Исходным материалом для производства труб служат

непрерывно-литые заготовки круглого сечения, получаемые с

электросталеплавильного цеха ОАО «СТЗ».

Прокатка и отделка бесшовных труб в трубопрокатном цехе

производится по следующей технологической схеме:

§ порезка заготовки на мерные длины;

§ нагрев заготовок в кольцевых печах;

§ прошивка на прошивном стане «450» производства

ЭЗТМ;

§ прокатка в пилигримовом стане;

§ отрезка пильгерной головки, затравочного конца и

порезка на мерные длины;

§ подогрев трубы в печи с шагающими балками;

§ калибровка труб;

§ охлаждение труб на холодильнике;

§ правка труб на шестивалковой трубоправильной

машине;

§ инспектирование и ремонт труб на участке отделки

гладких труб;

§ передача труб на промежуточные склады.

После инспекции и ремонта трубы поступают, в зависимости от

назначения, на участки отделки и термической обработки:

поточных линий отделки обсадных и нефтепроводных труб;

участки термической обработки труб №1 и №2;

отделение по производству муфт.

Рис. 3. Схема технологического процесса производства труб на

ТПА с пилигримовым станом: 1 - подача слитков в цех; 2 - резка слитков; 3 -

ремонт слитков (в случае необходимости); 4 - загрузка слитков в кольцевую печь;

нагрев слитков до 1250 °С; 5 - гидрозбив окалины; 6 - прошивка слитков на

прошивном стане; 7 - участок внестановой зарядки дорнов; 8 - раскатка гильз в

трубы на пилигримовом стане; 9 - отрезка концов и резка труб на мерные длины;

10 - подогрев труб до 1000 °С; 11 - калибрование; 12 - охлаждение; 13 - правка

и последующий контроль качества

3.1 Подготовка НЛЗ к прокату

НЛЗ-штанги поступают из ЭСПЦ на склад заготовок ТПЦ-1 на

железнодорожных платформах. Штанги НЛЗ с железнодорожных платформ выгружают на

склад заготовок ТПЦ-1 электромостовым краном с магнитной шайбой и складируются

в карманы поплавочно. Порезка НЛЗ-штанг на мерные длины осуществляется на пилах

фирмы «Linzinger» модели KSS1250. На торцевой поверхности порезанных НЛЗ

механизированным клеймением наносится номер плавки и марка стали.

После взвешивания НЛЗ передаются по рольгангу в зону действия

загрузочной машины нагревательной печи. Кольцевая печь, производительностью 90

т/час, предназначена для нагрева НЛЗ перед их прокаткой на прошивном стане на

температуру 1200-1250 0С. Нагрев НЛЗ в кольцевых нагревательных

печах №1 и 2 осуществляется в соответствии с требованиями. Посад НЛЗ в

нагревательные печи осуществляется поочерёдно по 1, 2 или 4 штуки, в

зависимости от темпа выдачи. Нагретые НЛЗ извлекаются из нагревательных печей в

такой же последовательности, что и их посад.

Гидросбив окалины предназначен для удаления окалины с

поверхности НЛЗ перед их прокаткой на прошивном стане, что увеличивает срок

службы технологического инструмента стана и улучшает качество получаемых гильз.

Удаление окалины производится водой высокого давления. Под действием

гидравлического и термического ударов окалина разрушается и смывается с

поверхности НЛЗ. Удаление окалины считается удовлетворительным, если от нее

очищено не менее ¾ поверхности НЛЗ.

.2 Прокатка НЛЗ в гильзы на прошивном стане ЭЗТМ

Прошивной стан ЭЗТМ предназначен для прокатки заготовок,

прошедших нагрев в кольцевых печах №1 и №2, в гильзы-заготовки для прокатки

труб в пилигримовом стане. Деформация металла на прошивном стане осуществляется

в очаге деформации, образованном косорасположенными грибовидными валками,

направляющими линейками и оправкой. Прокатка гильз-заготовок осуществляется на

соответствующем и надлежащего качества инструменте (валки, направляющие

линейки, оправки, входная выводная проводки): рабочая поверхность инструмента

прошивного стана не должна иметь трещин, раковин и выбоин. Замена линеек,

барабанов с валками производится каждые 2 недели. Замена оправки производится

раз в сутки или через каждую 1000 тонну прошиваемого металла.

Настройка стана для прокатки требуемого размера гильз

производится по окончании ППР или ППВ, замены изношенного инструмента, а также

при переходе на прокатку другого типоразмера гильз в соответствии с

требованиями рабочей инструкции. При настройке стана вальцовщик устанавливает

угол подачи в зависимости от размеров прокатываемых труб и марки стали:

§ для труб диаметром 219÷245 мм - угол подачи 9÷10о;

§ для труб диаметром 273 мм - угол подачи 8÷9о;

§ для труб диаметром 325 мм - угол подачи 6÷7,5о.

Допускается отклонение расстояния между валками в их пережиме

от указанных в РИ значений в диапазоне ±1%. Величина выдвижения

оправки относительно пережима (L) валков стана определяется с помощью специальной штанги,

рассчитывается по формуле:

L= Lв конуса -L замер,

где Lв конуса - длина горизонтальной

проекции входного конуса валка, мм;

L замер - расстояние от переднего

торца валка до носика оправки, определяемое с помощью специальной штанги, мм.

Величина Lв конуса зависит от установленного угла подачи и составляет:

§ для угла подачи 50 - 568 мм;

§ для угла подачи 60 - 567 мм;

§ для угла подачи 70 - 566 мм;

§ для угла подачи 80 - 564 мм;

§ для угла подачи 90 - 563 мм;

§ для угла подачи 100 - 561 мм.

Допускается уменьшение выдвижения оправки за пережим валков

до 20 мм против указанного значения в РИ и увеличение её выдвижения до

положения, не приводящего к потере устойчивых первичного и вторичного захватов

НЛЗ валками. Для улучшения захвата заготовки прошивным станом допускается

увеличение или уменьшение угла раскатки на 1о (до 13о или

11о). Настройка прошивного стана должна обеспечивать прошивку

гильз без превышения максимально допустимой токовой нагрузки на главные приводы

прошивного стана (6,5 КА). Для проверки правильности настройки стана

вальцовщик производит замер диаметра первой гильзы при переходе на другой её

типоразмер.

Заготовки после нагрева в кольцевых печах №1 и №2 и

гидросбива с них окалины поступают в прошивной стан. Периодичность выдачи

заготовки на прошивной стан должна быть не чаще чем через 90 секунд. Нагретые

заготовки с видимыми поперечными трещинами и поясами к прокатке не допускаются

во избежание аварии. Прокатка гильз проводится при непрерывном наружном

охлаждении валков и внутреннем охлаждении оправки водой. Температура наружной

поверхности гильзы на выходной стороне стана должна быть в диапазоне 1150÷1270оС, внутренней не более 1300оС (являются

факультативными). Основные виды несоответствий технологического процесса

прошивки НЛЗ и возможные меры по их устранению приведены в таблице 6.

Таблица 6. Виды брака при производстве гильзы

|

Наименование

несоответствия

|

Причина

несоответствий

|

Способ

устранения несоответствий

|

|

Разностенность

и кривизна гильз

|

Установка

инструмента и оснастки (центрователи, валки, линейки, проводки) не по оси

прокатки.

|

Настройка

инструмента и оснастки прошивного стана по оси прокатки.

|

|

Неравномерный

нагрев заготовок.

|

Настройка

температурного режима нагревательных печей.

|

|

|

Ремонт

(выравнивание) подины во время ППР.

|

|

Отсутствие или

затрудненный первичный захват заготовки валками.

|

Большой износ

входного конуса валка.

|

Замена валков

во время ППР (ППВ).

|

|

|

Восстановить

«шипы» на входном конусе валка.

|

|

|

Изменить

расстояние между валками.

|

|

|

Изменить угол

раскатки.

|

|

Отсутствие или

затрудненный вторичный захват заготовки (внутренняя плена на переднем конце

гильзы)

|

Недостаточная

тянущая способность валков из-за большого износа входного конуса валков или

неправильной их установки.

|

Замена валков

во время ППР (ППВ).

|

|

|

Восстановить

«шипы» на входном конусе валка.

|

|

|

Изменить

расстояние между валками.

|

|

|

Изменить угол

подачи.

|

|

|

Уменьшить

выдвижение оправки за пережим валков.

|

|

Закат оправки в

гильзе

|

Недостаточный

коэффициент овализации гильзы валками

|

Увеличить

расстояние между линейками.

|

|

Разрушение

оправки

|

Замена оправки

|

|

Отключение

главного привода прошивного стана

|

Извлечение

недоката

|

Настройка стана считается правильной, если первичный и

вторичный захваты заготовки валками происходят плавно (без пробуксовки),

размеры гильз соответствуют таблице прокатки, нагрузка на двигатели стана не

превышает предельно-допустимую (6,5 КА). После прокатки 1-2 гильз вальцовщик

при необходимости производит корректировку настройки стана:

§ в случае превышения нагрузки на главный привод

стана производится постепенное (через 0,5о) уменьшение угла подачи

или увеличение расстояния между валками (через 2÷5 мм) до получения

допустимых значений нагрузки стана;

§ в случае нагрузки на главный привод стана менее

5,5 кА производится постепенное (через 0,5о) увеличение угла подачи

до получения допустимых значений нагрузки стана.

По мере износа валков прошивного стана допускается:

§ изменение расстояния между валками и линейками на

±10

мм;

§ изменение положения оправки.

Оправка прошивного стана считается пригодной к работе, если

её поверхность не имеет впадин, наростов и на ней отсутствует грубая сетка

разгара. Величина впадин, наростов и трещин не должна превышать 3 мм. Валки,

верхняя и нижняя линейки не должны иметь трещин и грубой сетки разгара.

3.3 Прокатка труб на пилигримовом стане

После прошивки гильза по транспортным рольгангам поступает на

линию внестановой зарядки гильз дорнами. На охлаждённые дорны путем окунания в

специальную ванну наносится смазка. Смазанные дорны передаются на установку

зарядки их в гильзу пильгерстана. Толкателем дорн по направляющему жёлобу

задается в гильзу. При наличии на заднем конце гильзы «серёжки» для

предотвращения её попадания во внутреннюю полость гильзы рекомендуется

производить кантовку гильзы при помощи манипулятора.

В начале очередного цикла прокатки гильза с дорном

устанавливается манипулятором в дорновой замок подающего аппарата. Каждый дорн

после прокатки на нём гильзы подвергаться охлаждению на воздухе, а затем в

ванне с водой.

Пилигримовый стан предназначен для прокатки гильз в трубы.

Трубопрокатный агрегат (ТПА) 5'-12' состоит из двух рабочих клетей, валки

которых приводятся во вращение индивидуальными электродвигателями постоянного

тока с маховиками.

Старший вальцовщик пилигримового стана перед установкой

валков проверяет качество их рабочей поверхности, на которой не должно быть

забоин, наваров металла и других грубых дефектов.

Перед прокаткой труб вальцовщик убеждается в

работоспособности всех механизмов агрегата. Затравка гильзы в валки

производится с отключением их охлаждения не менее чем за 5 ударов. Подъем

верхнего валка при затравке гильзы производится:

§ для стенок толщиной 7,0¸9,5 мм - как для прокатки труб с

толщиной стенки больше прокатываемой на 2 мм;

§ для стенок толщиной 10,0÷15 мм - на величину, не превышающую верхний предельный

допуск на толщину стенки прокатываемой трубы;

§ для стенок толщиной более 15 мм - на величину,

соответствующую номинальной толщине стенки.

Температура поверхности гильзы перед началом прокатки трубы в

пильгерстане должна быть не менее 1060 °С. Прокатка трубы в пильгерстане

осуществляется обычно при величине подачи гильзы в пределах 15-30 мм с

кантовкой ее после каждого удара на 120°. Общее число ударов при прокатке трубы

из гильзы составляет 220. Коэффициент вытяжки при прокатке труб в пилигримовом

стане достигает 10, а длина готовой трубы 38 м. Толщина стенки трубы после

пилигримовой прокатки соответствует заданной, а их диаметр - больше заданного

на величину последующей калибровки.

Во время прокатки труб необходимо контролировать следующие

технологические параметры:

§ температура конца прокатки труб на пильгерстане -

не должна быть ниже 850 оС;

§ величина подачи - не должна превышать требований

таблиц прокатки на 10%;

§ нагрузка на главный привод пильгерстана - не

должна превышать 5 КА;

§ расхождение нулевых меток калибровки валков - не

должно превышать ±20 мм.

После окончания прокатки труба удерживается дорновым кольцом

с помощью специального шибера, и из нее извлекается дорн. Труба передается на

установку огневой резки.

3.4 Огневая резка труб

Прокатанные на пильгерстанах трубные плети поступают в линии

огневой резки труб. Газопламенными резаками от плетей обрезаются затравочные

(передние) концы и пильгерголовки, плети разрезаются на отдельные трубы.

Перед разрезкой трубная плеть со стороны пильгерголовки

должна быть вплотную подведена к упору. Длина обрезаемой пилигримовой головки

постоянна и составляет 0,5 м. Длина обрези со стороны затравочного конца

зависит от толщины стенки прокатываемой трубы. Годную часть трубы разрезают на

мерные длины - трубы длиной от 8 до 12,5 м.

Разрезанные трубы транспортным рольгангом подаются к упору,

размещённому в конце рольганга, с последующей передачей выбрасывателем на

промежуточный стеллаж.

3.5 Подогрев труб в печи с шагающими балками

Штучные трубы по транспортным решеткам направляют в ПШБ для

подогрева до температуры 870-950 °С перед калибровкой. Температуру подогрева

труб перед калибровкой выбирают в зависимости от износа рабочих валков

калибровочного стана - при использовании комплекта валков после проточки

устанавливают минимальную температура, а по мере их износа ее увеличивают. Это

позволяет поддерживать примерно на одинаковом уровне наружный диаметр труб

после калибровки независимо от износа валков.

Цикл шагания балок (темп загрузки труб в печь) должен

обеспечивать требуемую температуру нагрева труб. Контроль температуры труб на

выходе из ПШБ в начале каждой плавки осуществляется нагревальщиком и

работниками ОТК. Посад в печь первых труб новой плавки производят с разрывом от

предыдущей плавки не менее чем в две трубы. Трубы, которые не подвергаются

калибровке на калибровочных станах, подаются по обводному рольгангу без нагрева

труб в ПШБ.

Далее производится выгрузка труб. Контроль температуры

нагрева труб производится непрерывно стационарным пирометром при выходе их из

печи. Нагретые трубы по рольгангу передаются к калибровочным станам.

3.6 Калибровка труб

Калибровочные станы №1 (ВНР) и №2 (ЭЗТМ), установленные

параллельно в потоке трубопрокатного агрегата, предназначены для получения труб

с наружным диаметром в соответствии с предъявляемыми требованиями.

Рабочая поверхность валков должна быть гладкой и не иметь

раковин, выбоин, а также сетки разгара.

Скорость калибровки труб должна обеспечивать бесперебойную

работу пилигримовых станов. Предварительная настройка скоростного режима

(оборотов двигателей) осуществляется на холостом ходу таким образом, чтобы

обороты двигателей каждой последующей рабочей клети были больше на 1¸2 об/мин. предыдущей.

Окончательная настройка скоростного режима производится выравниванием токовых

нагрузок двигателей во время прохождения труб через калибровочный стан. В

рабочем режиме допускается некоторое нарастание (не более 5%) токовых нагрузок

на двигатели от клети к клети по ходу калибровки. Калибровочный стан считается

настроенным, если:

§ трубы выходят из стана без ужимов, рисок и других

дефектов;

§ диаметр трубы не выходит за пределы допусков,

указанных в таблицах прокатки;

§ трубы имеют кривизну, обеспечивающую их

беспрепятственную транспортировку по механизации.

Овальность трубы не должна превышать 0,8% от её диаметра.

Наружный диаметр и овальность горячей трубы с калибровочного стана ЭЗТМ

определяется расточкой валков и температурой нагрева труб в ПШБ.

Охлаждение валков стана водой во время калибровки труб должно

быть обильным и непрерывным. При отключении системы охлаждения вода может быть

вновь подана на валки только после их остывания.

Трубы после калибровки по транспортным рольгангам передаются

для охлаждения на двухсекционный холодильник.

3.7 Правка труб

После калибровки и охлаждения трубы подвергаются правке в

зависимости от типоразмера на одной из двух трубоправильных машин.

Трубы подвергаются повторной правке, если их кривизна

превышает допустимую.

Точность настройки трубоправильной машины должна обеспечивать

прямолинейность труб при правке. Контроль прямолинейности труб осуществляется

на участке первичного осмотра с записью результатов проверки в специальный

журнал.

В случае выхода валков из строя или при их износе, не

позволяющем получать качественные трубы, производится внеплановая перевалка.

3.8 Дефектоскопия труб

Трубы с участка правильных машин по рольгангу направляются на

инспекционные столы №2 и №3, перед которыми размещены дефектоскопические

установки с механизацией, включающей шагающую балку и колесный рольганг,

который обеспечивает вращательно-поступательное перемещение труб под

преобразователями дефектоскопов.

Для дефектоскопии труб применяются:

§ магнитные дефектоскопы МД-25/4, размещенные в

линиях инспекционных столов №2 и №3 участка первичного осмотра труб;

§ установка магнитопорошкового контроля с

ультразвуковым толщиномером типа УТ-92П, размещенная в линии

ремонтно-инспекционного стола №1 участка первичного осмотра труб.

Магнитные дефектоскопы позволяют контролировать сплошность

наружной поверхности труб со скоростью вращательно-поступательного перемещения

их относительно преобразователей до 1,5 м/с.

Режим работы установок - круглосуточный с перерывом на 0,5

часа после 8 часов непрерывной работы для технического обслуживания.

На трубах, поступивших на дефектоскопию не должно быть грубых

дефектов с выступающими кромками, способных повредить преобразователи.

4. Технологические расчёты

4.1 Расчёт таблицы прокатки

Таблица прокатки рассчитана для нефтепроводной трубы по ГОСТ Р

53383-2009

=325 мм и

=325 мм и

=8 мм.

=8 мм.

Известными величинами являются размеры

готовой трубы, поэтому расчет таблицы прокатки ведется против хода

технологического процесса.

Принимаем следующие обозначения:

D0 - диаметр готовой трубы;

S0 - толщина стенки готовой

трубы;

Dк - диаметр трубы после

калибровочного стана;

Sк - толщина стенки трубы

после калибровочного стана;

Dп - диаметр трубы после

пилигримового стана;

Sп - толщина стенки трубы

после пилигримового стана;

Dг - наружный диаметр

гильзы;

Sг - толщина стенки гильзы;

Dз - диаметр заготовки;

- диаметр

оправки прошивного стана;

- диаметр

оправки прошивного стана;

- диаметр

дорна пилигримового стана.

- диаметр

дорна пилигримового стана.

Наружный диаметр горячей трубы после калибровочного стана:

Толщина стенки горячей трубы после калибровочного стана

. Наружный диаметр после пилигримового стана рассчитывают по

формуле:

. Наружный диаметр после пилигримового стана рассчитывают по

формуле:

,

,

где

- обжатие трубы по диаметру в калибровочном стане. На СТЗ обжатие

принимают

- обжатие трубы по диаметру в калибровочном стане. На СТЗ обжатие

принимают

. Это сокращает парк валков пилигримового стана.

. Это сокращает парк валков пилигримового стана.

Толщина стенки после пилигримового стана на СТЗ находится по

формуле:

Средний диаметр дорна пильгерстана находят из температурных

условий прокатки с учётом его термического расширения:

где

- температура дорна;

- температура дорна;

Диаметр гильзы после прошивного стана на СТЗ рассчитывается по

формуле:

,

,

где

- расстояние между валками прошивного стана в пережиме

- расстояние между валками прошивного стана в пережиме

Расстояние между линейками прошивного стана определяется по

формуле:

Толщина стенки гильзы на СТЗ принимается равным

. Диаметр оправки рассчитывается по формуле:

. Диаметр оправки рассчитывается по формуле:

,

,

где

- величина раскатки. Применяем равной

- величина раскатки. Применяем равной

В ТПЦ №1 из ЭСПЦ поступают непрерывнолитые заготовки

. Коэффициент вытяжки на прошивном стане:

. Коэффициент вытяжки на прошивном стане:

Коэффициент вытяжки на пилигримовом стане:

Коэффициент вытяжки на калибровочном стане:

Суммарный коэффициент вытяжки

4.2 Калибровка инструмента прошивного стана

4.2.1 Калибровка валка

Диаметр валка в пережиме определяется из соотношения:

где

- максимальный диаметр заготовки;

- максимальный диаметр заготовки;

Длина валка принимается равным

Конусность валков принимается с учётом угла раскатки

:

:

§ Входной конус:

;

;

§ Выходной конус:

.

.

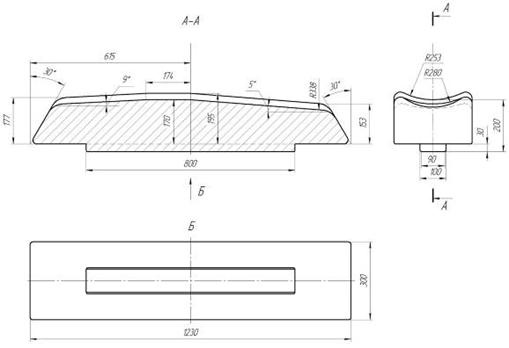

Чертёж валка изображён на рис. 4.

4.2.2 Калибровка оправки

На основании данных практики использования в ТПЦ №1,

калибровку оправки примем следующею:

§ Диаметр носика оправки

;

;

§ Диаметр рабочей части

;

;

§ Диаметр конуса поперечной раскатки

;

;

§ Диаметр оправки

;

;

§ Длина носика оправки

;

;

§ Длина первой рабочей части

;

;

§ Длина второй рабочей части

;

;

§ Длина конуса поперечной раскатки

;

;

§ Длина цилиндрического пояска

;

;

§ Длина обратного конуса

;

;

§ Угол конусности первой рабочей части

;

;

§ Угол конусности второй рабочей части

;

;

§ Угол конусности конуса поперечной раскатки

.

.

Калибровка оправки изображена на рис. 5

4.2.3 Калибровка линейки

Уклон рабочей поверхности (угол w1) на входной стороне

линейки примем равным:

w1 = a1 + (1…3) = 3 + 2 = 5°.

Уклон рабочей поверхности (угол w2) на выходной стороне

линейки рассчитаем по формуле:

Высота гребня линеек определяется по формуле:

,

,

где Н=372 мм - расстояние от оси прошивки до опорной плоскости

линейкодержателя;

=10 мм - глубина выемки в рабочей поверхности линейки.

=10 мм - глубина выемки в рабочей поверхности линейки.

Высоту линеек на входе определим по формуле:

Высота линеек на выходе:

Ширина линейки в пережиме находится по формуле:

;

;

Калибровка линейки изображена на рис. 6.

Рис. 4. Калибровка валка

Рис. 5. Калибровка оправки

Рис. 6. Калибровка линейки

4.3

Расчет энергосиловых параметров при прошивке

Для определения нагрузки на главный привод рассчитаем

энергосиловые параметры при прошивки гильзы из стали 20 Ø443 мм, SГ=58 мм из непрерывнолитой заготовки Ø400 мм. Диаметр валка в

пережиме Dп=1363 мм, угол подачи β=5,50.

Для определения площади контактной поверхности разобьём её

длину на 10 равных участков (5 в конусе прошивки и 5 в конусе раскатки).

Ширина контактной поверхности в i-сечении определяется по

формуле:

,

,

где ri - радиус заготовки в i-сечении, мм;

- радиус валка в i-сечении, мм;

- радиус валка в i-сечении, мм;

x - коэффициент овализации, который равен:

Dri -

радиальное обжатие в сечении i (для входного

и выходного конуса), определяемое по формулам:

где ti - шаг винтовой линии в сечении i, мм, который рассчитывается по формуле:

где b=5,50

- угол подачи;

к=2 - число валков, шт.;

hт -

коэффициент тангенциального скольжения, примем hт=1;

li -

коэффициент вытяжки в i-сечении,

рассчитываемый по формуле:

lå=1,79 - суммарный коэффициент вытяжки на

прошивном стане;

hо -

коэффициент осевого скольжения. Определим коэффициент осевого скольжения по

формуле Пляцковского:

где  =0,5 - коэффициент трения;

=0,5 - коэффициент трения;

- обжатие заготовки перед оправкой. Обжатие перед носиком оправки

определим по формуле:

- обжатие заготовки перед оправкой. Обжатие перед носиком оправки

определим по формуле:

,

,

.

.

Определим радиусы валка и соответствующие радиусы заготовки в

характерных сечениях конуса прошивки.

Найдем радиус валка в первом сечении R0 по формуле:

Тогда, радиусы валка в зоне прошивки можно рассчитать по формуле:

,

,

где  - изменение радиуса валка на участке

прошивки, определяется по формуле:

- изменение радиуса валка на участке

прошивки, определяется по формуле:

мм.

мм.

Определим соответствующие радиусы заготовки по формуле:

,

,

где  - изменение радиуса заготовки на участке

прошивки, определяется по формуле:

- изменение радиуса заготовки на участке

прошивки, определяется по формуле:

мм.

мм.

Определим длину прошивной зоны по

формуле:

Разобьем  на 5 участков:

на 5 участков:

.

.

Пользуясь данной методикой определим ширину контактной поверхности

для каждого сечения в конусе прошивки, подставив все известные и найденные

значения в перечисленные выше формулы. Результаты расчета приведены в таблице

8.

Таблица 8. Таблица результатов расчета

|

, мм , мм , мм , мм , мм , мм , мм , мм , мм , мм , мм , мм

|

|

|

|

|

|

|

|

0

|

572,1

|

200

|

1

|

19,94

|

1,22

|

33,83

|

|

1

|

594

|

195

|

1,05

|

21,00

|

1,28

|

34,09

|

|

2

|

615,8

|

190

|

1,11

|

22,09

|

1,35

|

34,33

|

|

3

|

637,7

|

185

|

1,17

|

23,30

|

1,43

|

34,56

|

|

4

|

659,6

|

180

|

1,23

|

24,62

|

1,51

|

34,78

|

|

5

|

681,5

|

175

|

1,44

|

28,65

|

5,17

|

51,87

|

Рассчитаем ширину контактной поверхности в конусе раскатки

аналогично.

Найдем радиус валка R10:

Тогда, радиусы валка в зоне раскатки можно рассчитать по формуле:

,

,

где  - изменение радиуса валка на участке

раскатки, определяется по формуле:

- изменение радиуса валка на участке

раскатки, определяется по формуле:

Определим соответствующие радиусы заготовки по формуле:

,

,

где  - изменение радиуса заготовки на участке

прошивки, определяется по формуле:

- изменение радиуса заготовки на участке

прошивки, определяется по формуле:

мм.

мм.

Определим длину прошивной зоны по

формуле:

Разобьем  на 5 участков:

на 5 участков:

.

.

Результаты расчёта ширины контактной поверхности для конуса

раскатки приведены в таблице 9.

Таблица 9. Таблица результатов расчета

|

, мм , мм , мм , мм , мм , мм , мм , мм , мм , мм , мм , мм

|

|

|

|

|

|

|

|

5

|

681,5

|

175

|

1,44

|

28,65

|

5,17

|

51,87

|

|

6

|

694,5

|

184,3

|

1,41

|

28,13

|

5,08

|

53,02

|

|

7

|

707,5

|

193,6

|

1,43

|

28,42

|

5,13

|

54,69

|

|

8

|

720,5

|

202,9

|

1,48

|

29,59

|

5,34

|

56,95

|

|

9

|

733,5

|

212,2

|

1,6

|

31,84

|

5,75

|

59,95

|

|

10

|

746,5

|

221,5

|

1,79

|

35,72

|

6,45

|

64,01

|

Определим площадь контакта металла с валком по формуле:

,

,

где Fпр - площадь контакта металла с валком в конусе прошивки, мм;

Fраск -

площадь контакта металла с валком в конусе раскатки, мм.

Определим площади контакта металла с валком для конусов прошивки и

раскатки по формуле:

.

.

Определим сопротивление деформации для стали 20 по кривым

упрочнения, приведённые в справочнике [4], принимая следующие данные:

· Температура прошивки Тпр=1200 0С;

· Степень деформации. Определим степень

деформации по формуле:

.

.

· Скорость деформации при прошивки

приблизительно составляет u=3…6 сек-1.

Принимаем сопротивление деформации равным ϬS=56 МПа.

Определим среднее нормальное давление в конусе прошивки по

формуле:

.

.

Подставив рассчитанные значения в формулу, имеем:

.

.

Рассчитаем нормальное давление в конусе раскатки по формуле:

.

.

Подставив рассчитанное значение в формулу:

.

.

Тогда полное усилие на валок рассчитаем по формуле:

.

.

Подставим найденные значения в формулу, получим:

.

.

Рассчитаем момент прокатки по формуле:

.

.

Подставим рассчитанные значения в формулу, получим:

.

.

Мощность прокатки определим по формуле:

Нагрузка на главные привода:

Допустимая нагрузка на главные привода стана Iпр=6,4КА

4.4

Расчеты на прочность основных узлов и деталей прошивного стана при прошивке

4.4.1 Расчет валка

Исходные данные для расчета:

1) Наибольший диаметр валка

- dв=1300 мм.

2) Расстояние между опорами

валка - l=2410

мм.

3) Коэффициент трения - f = 0,5.

4) Усилие, действующее на

валок - P

=450,2 кН.

5) Момент прокатки на одном

валке - Mпр.в=81,5 кНм.

6) Расстояние от точки опоры

валка до бочки - l1.=0,228.

Для расчета представим валок как балку рис. 7.

Определим силу трения со стороны заготовки по формуле:

.

.

Подставим известные величины в формулу, получим:

кН.

кН.

Тогда момент, действующий в центре балки можно определить по

формуле:

.

.

Подставив рассчитанные и известные значения, имеем:

кНм.

кНм.

Рис. 7. Расчетная схема

Рассчитаем силы реакции опор балки Ra и Rв по формулам:

;

;

.

.

Подставим известные значения в формулу и, получим:

;

;

.

.

Рассмотрим опасные сечения 1-1 и 2-2.

Сечение 1-1:

Рассчитаем нормальные и касательные напряжения, возникающие в

стержне в сечении 1-1.

Нормальные напряжения определим по формуле:

.

.

Касательные напряжения определим по формуле:

Подставив известные значения имеем:

;

;

.

.

Результирующее напряжение в сечении 1-1 определим по формуле:

.

.

Подставим рассчитанные значения в формулу, получим:

.

.

Сравним результирующее напряжение с допускаемым для стали 50ХН:

³sрез1-1 -

условие прочности выполняется.

³sрез1-1 -

условие прочности выполняется.

Сечение 2-2:

Рассчитаем нормальные и касательные напряжения возникающие в

стержне в сечении 2-2.

Нормальные напряжения по формуле:

.

.

Касательные напряжения по формуле:

.

.

Подставив известные значения в формулы и, имеем:

;

;

.

.

Рассчитаем результирующее напряжение в сечении 2-2 по формуле, получим:

.

.

Сравним полученное напряжение с допускаемым напряжением для стали

50ХН:

³sрез 2-2 -

условие прочности выполняется.

³sрез 2-2 -

условие прочности выполняется.

4.4.2 Расчет нажимного винта

Исходные данные для расчета:

1) Диаметр нажимного винта -

d1 = 215,3 мм.

2) Диаметр нажимного винта

по зубу - d0 =250 мм.

3) Шаг резьбы t=20 мм.

4) Количество витков n=246.

5) Усилие, действующее на

нажимной винт P=346,51кН.

Расчетная схема приведена на рис. 8.

Рис. 8. Расчетная схема нажимного винта

Определим нормальные напряжения возникающие в нажимном винте

по формуле:

Подставим известные величины в формулу, получим:

.

.

Сравним рассчитанное напряжение с допускаемым для стали 40ХН:

- условие прочности выполняется.

- условие прочности выполняется.

4.4.3 Расчет гайки нажимного винта

Расчетная схема гайки приведена на рис. 9.

Рис. 9. Расчетная схема гайки

Сделаем расчет:

На смятие резьбы по формуле:

.

.

Подставим значения в формулу, получим:

.

.

Сравним полученное напряжение с допускаемым:

- условие прочности выполняется.

- условие прочности выполняется.

На изгиб резьбы по формуле:

.

.

Подставим значения в формулу, получим:

Сравним полученное значение напряжения с допускаемым:

- условие прочности выполняется.

- условие прочности выполняется.

На срез резьбы по формуле:

.

.

Подставив значения в формулу, имеем:

.

.

Сравним полученное значение напряжения с допускаемым:

- условие прочности выполняется

- условие прочности выполняется

Исходные данные для расчета:

1) Длина стержня L=14175 мм.

2) Толщина стержня dст=270 мм.

3) Модуль упругости E=2,15*1011

Па.

4) Зазор между стержнем и

трубой D=0,017

м.

Расчетная схема для стержня приведена на рис. 10.

Рис. 10. Расчетная схема

Рассчитаем напряжение возникающее в стержне по формуле:

,

,

где F - площадь поперечного сечения; E - модуль упругости; I - момент инерции; W - момент

сопротивления поперечного сечения изгибу.

Рассчитаем неизвестные величины, входящие в формулу.

Площадь поперечного сечения рассчитаем по формуле:

.

.

Подставив известные значения, имеем:

.

.

Момент инерции определим по формуле:

.

.

Подставив известные величины, получим:

м4.

м4.

Момент сопротивления поперечного сечения изгибу:

.

.

Подставив известные величины, имеем:

м3.

м3.

Подставляем найденные и известные величины в формулу, имеем:

Сравним полученное значение напряжения с допускаемым напряжением

для данной стали при коэффициенте запаса прочности n=10:

- условие прочности выполняется.

- условие прочности выполняется.

.4.5 Расчет предохранительной муфты

Рассчитаем момент, при котором произойдет выключение муфты - срез

предохранительных болтов по формуле:

,

,

где Мпр - момент прокатки; n - коэффициент запаса прочности предохраняемых деталей; sе и sв-предел упругости и предел прочности

предохраняемых деталей.

При Мпр=163 кН*м, n=10,  , имеем:

, имеем:

.

.

4.4.6 Расчет универсальных шпинделей

Исходные данные для расчета:

1) Диаметр головки валка D=620 мм.

2) Момент прокатки на одном

валке Мпр.в=81,5*м.

3) Диаметр тела шпинделя dш=0,32 м.

4) Геометрические

характеристики шпинделя:

а=410 мм; в=654 мм; с=260 мм; в1=290 мм; в2=182

мм; h=160

мм;h=0,25;

х=50 мм.

При передаче шпинделем крутящего момента Мпр.в

вкладыш будет давить на щеку шпинделя с силой Р. Определим силу Р по формуле:

.

.

Подставим известные величины в формулу, получим:

.

.

Таким образом, при передаче шпинделем крутящего момента в сечении

щеки 1-1 на расстоянии х от оси шарнира будут возникать напряжения и от

кручения, и от изгиба.

Напряжение кручения в сечении 1-1 рассчитаем по формуле:

,

,

где Wкр - момент сопротивления сечения 1-1 кручению.

Момент сопротивления сечения 1-1 кручению определим по формуле:

.

.

Подставив формулу в формулу и также подставив численные значения

во вновь получившуюся формулу, имеем:

.

.

Напряжение изгиба в сечении 1-1 определим по формуле:

,

,

где Миз - изгибающий момент в сечении 1-1; Wиз - момент сопротивления сечения 1-1 изгибу.

Из рис. 11 видно, что изгибающий момент в сечении 1-1 равен

произведению силы Р, определяемой по формуле на плечо х, тогда имеем:

.

.

Подставим числовые значения в формулу, получим:

.

.

Момент сопротивления сечения 1-1 изгибу определим по формуле:

.

.

Подставим числовые значения в формулу, имеем:

.

.

Подставим рассчитанные значения в формулу, получим:

.

.

Расчетное напряжение в сечении щеки 1-1 от действия изгиба и

кручения определим по формуле:

.

.

Подставим в формулу рассчитанные числовые значения, получим:

.

.

Сравним расчетное напряжение с допускаемым:

- условие прочности выполняется.

- условие прочности выполняется.

Кроме определения напряжения в сечении 1-1, необходимо также

проверить напряжение в теле шпинделя в его средней части по длине. Очевидно,

что тело шпинделя работает только на кручение, и напряжение в любом сечении по

длине шпинделя между его шарнирами будет определяться по формуле:

,

,

где Wкр - момент сопротивления кручению тела шпинделя.

Момент сопротивления кручению тела шпинделя определим по формуле:

.

.

Подставим известные числовые значения в формулу, получим:

.

.

Подставив рассчитанные и известные значения в формулу, имеем:

.

.

Сравним рассчитанное напряжение с допускаемым:

- условие прочности выполняется.

- условие прочности выполняется.

5. Исследование влияния резьбы на входном конусе валков и угла

подачи на образование внутренних плен

5.1 Исследование влияния резьбы на входном конусе валков

прошивного стана

Суть предложения заключается в следующем. На входном конусе валков

прошивного стана вместо шипов нарезается однозаходная левая резьба (рис. 12).

При этом улучшаются условия первичного и вторичного захватов. Кроме того, нет

необходимости наваривать шипы на поверхность валков, которые выводят из строя

суппорт станка.

Рис. 12. Бочка валка прошивного стана с резьбой на входном

конусе

Левая резьба нарезается на входном конусе валков на

расстоянии 50 мм от переднего торца валка. Заканчивается резьба на расстоянии

500 мм от переднего торца валка. Шаг резьбы 16,66 мм, глубина - 2,5 мм, радиус

колеи - 8 мм.

В результате промышленного эксперимента (таблица 10) было

замечено, что при работе на валках с резьбой снижается нагрузка на главные

привода (в среднем на 0,5кА). Таким образом, появилась возможность увеличивать

углы подачи (в среднем на 1,0-1,50).

Таблица 10 Результаты промышленного эксперимента при прокате

трубы Ø245 мм

|

Марка стали

|

Бочка валков Ø 1540 мм с шипами

|

Бочка валков Ø 1550 мм с нарезкой резьбы

|

|

Нагрузка I, А

|

Угол подачи β,

град

|

Нагрузка I, А

|

Угол подачи β,

град

|

|

32Г2

|

6000

|

8,5

|

6300

|

10

|

|

Д

|

6300

|

9

|

6450

|

10,5

|

|

32Г2Ф

|

6100

|

9

|

6300

|

10,5

|

|

09Г2С

|

6300

|

9

|

6300

|

10

|

Это мероприятие привело к снижению 2 сорта по дефекту

«внутренняя плена» на 1,44% (с 2,68% до 1,24%), а по браку на 0,63% (с 1,47 до

0,84%).

Кроме того, было замечено следующее. При использовании резьбы

на валках заметно снизился их износ. Валки обычно перетачиваются один раз в две

или три недели (в зависимости от графика ППР). При этом износ валков с шипами

составлял ~5 мм на сторону. А после того, как стали использовать резьбу вместо

шипов, односторонний износ не превышает 2,5 мм. При визуальном осмотре валков

после вывалки из стана не было замечено, чтобы резьба на каком-либо участке

износилась полностью за 2-3 недели между ремонтами. В данное время пропала

необходимость перетачивать валки в каждый планово-предупредительный ремонт.

Сейчас это можно делать через раз. Таким образом, стойкость валков увеличилась

в 2 раза.

5.2 Исследование влияния угла подачи при прокате

трубы Ø325 мм

5.2.1 Исследование влияния диаметра бочки валка и

угла подачи на нагрузку на главные привода

Для определения нагрузки на главный привод пересчитаем

энергосиловые параметры при прошивки гильзы из стали 20 Ø443 мм, SГ=58 мм из непрерывно литой заготовки Ø400 мм. При этом уменьшим нагрузку на главные привода, изменив

диаметр валка в пережиме с Dп=1363 мм до Dп=1197 мм. Появившийся

резерв направим на увеличение угла с β=5,50 до β=6,50. Все формулы для расчета взяты из пункта 4.3.

Определим коэффициент осевого скольжения по формуле

Пляцковского:

где  - обжатие заготовки перед оправкой.

Обжатие перед носиком оправки определим по формуле:

- обжатие заготовки перед оправкой.

Обжатие перед носиком оправки определим по формуле:

,

,

Подставив известные значения получим:

.

.

Определим радиусы валка и соответствующие радиусы заготовки в

характерных сечениях конуса прошивки. Найдем радиус валка в первом сечении R0 по формуле:

Тогда, радиусы валка в зоне прошивки можно рассчитать по формуле:

,

,

где  - изменение радиуса валка на участке

прошивки, определяется по формуле:

- изменение радиуса валка на участке

прошивки, определяется по формуле:

мм.

мм.

Определим соответствующие радиусы заготовки по формуле:

,

,

где  - изменение радиуса заготовки на участке

прошивки, определяется по формуле:

- изменение радиуса заготовки на участке

прошивки, определяется по формуле:

мм.

мм.

Определим длину прошивной зоны по

формуле:

Разобьем  на 5 участков:

на 5 участков:

.

.

Пользуясь данной методикой определим ширину контактной поверхности

для каждого сечения в конусе прошивки, подставив все известные и найденные

значения в известные формулы. Результаты расчета приведены в таблице 11.

Таблица 11. Таблица результатов расчета

|

, мм , мм , мм , мм , мм , мм , мм , мм , мм , мм , мм , мм

|

|

|

|

|

|

|

|

0

|

489,0632

|

200

|

1

|

26,13516

|

1,598495

|

35,49791

|

|

1

|

510,9505

|

195

|

1,05

|

27,492607

|

1,68152

|

35,90005

|

|

2

|

532,8379

|

190

|

1,11

|

28,958626

|

1,771185

|

36,27993

|

|

3

|

554,7253

|

185

|

1,17

|

30,54511

|

1,868219

|

36,64095

|

|

4

|

576,6126

|

180

|

1,23

|

32,265629

|

1,97345

|

36,98632

|

|

5

|

598,5

|

175

|

1,44

|

37,550884

|

6,776452

|

56,37951

|

Рассчитаем ширину контактной поверхности в конусе раскатки

аналогично.

Найдем радиус валка R10:

Тогда, радиусы валка в зоне раскатки можно рассчитать по формуле:

,

,

где  - изменение радиуса валка на участке

раскатки, определяется по формуле:

- изменение радиуса валка на участке

раскатки, определяется по формуле:

Определим соответствующие радиусы заготовки по формуле:

,

,

где  - изменение радиуса заготовки на участке

прошивки, определяется по формуле:

- изменение радиуса заготовки на участке

прошивки, определяется по формуле:

мм.

мм.

Определим длину прошивной зоны по

формуле:

Разобьем  на 5 участков:

на 5 участков:

.

.

Результаты расчёта ширины контактной поверхности для конуса

раскатки приведены в таблице 12.

Таблица 12. Таблица результатов расчета

|

, мм , мм , мм , мм , мм , мм , мм , мм , мм , мм , мм , мм

|

|

|

|

|

|

|

|

5

|

598,5

|

175

|

1,44

|

37,550884

|

6,776452

|

56,37951

|

|

6

|

611,5041

|

184,3

|

1,41

|

36,87058

|

6,653684

|

57,57336

|

|

7

|

624,5083

|

193,6

|

1,43

|

37,257082

|

6,723433

|

59,35723

|

|

8

|

637,5124

|

202,9

|

1,48

|

38,780055

|

6,998269

|

61,80545

|

|

9

|

650,5165

|

212,2

|

1,6

|

41,736846

|

7,531853

|

65,09518

|

|

10

|

663,5207

|

221,5

|

1,79

|

46,816229

|

8,448481

|

69,5778

|

Определим площадь контакта металла с валком по формуле:

,

,

где Fпр - площадь контакта металла с валком в конусе прошивки, мм;

Fраск -

площадь контакта металла с валком в конусе раскатки, мм.

Определим площади контакта металла с валком для конусов прошивки и

раскатки по формуле:

.

.

Определим среднее нормальное давление в конусе прошивки по

формуле:

.

.

Подставив рассчитанные значения в формулу, имеем:

.

.

Рассчитаем нормальное давление в конусе раскатки по формуле:

.

.

Подставив рассчитанное значение в формулу:

.

.

Тогда полное усилие на валок рассчитаем по формуле:

.

.

Подставим найденные значения в формулу, получим:

.

.

Рассчитаем момент прокатки по формуле:

.

.

Подставим рассчитанные значения в формулу, получим:

.

.

Мощность прокатки определим по формуле:

Нагрузка на главные привода:

Допустимая нагрузка на главные привода стана Iпр=6,4КА

Как видно из расчётов при изменении диаметра валка и угла подачи

нагрузка на главные привода стана остаётся в допустимых пределах, что позволяет

без сбоев работать оборудованию прошивного стана.

5.2.2 Конструктивные изменения рабочей клети

Изначально минимальный диаметр бочки валка прошивного стана

составлял 1427 мм. При меньшем диаметре не было возможности правильно настроить

стан (свести валки до нужного уровня) из-за того, что подушка левого валка

упиралась в стул, на котором стоит вводная проводка. Для решения данной

проблемы было предложено:

1) сфрезеровать подушки валков (рис. 13);

) подрезать стул вводной проводки (рис. 14).

Изменение конструкции подушки валка прошивного стана

После того как была сфрезерована подушка левого валка,

диаметр пережима составил 340 мм. В этом случае уже появляется возможность

прокатывать на данных валках гильзы для трубы Ø245 мм, Ø273 мм и Ø325 мм.

5.2.3 Результаты промышленного эксперимента

Из практических данных (таблица 13), полученных с завода,

можно сделать вывод, что при работе на валках меньшего диаметра снижается

нагрузка на главные привода прошивного стана. При этом появляется определенный

резерв (до максимально-возможной нагрузки 6,4кА), который дает возможность

устанавливать больший угол подачи.

Таблица 13. Результаты промышленного эксперимента при прокате

трубы Ø325 мм

|

Марка стали

|

№ плавки

|

Бочка валков Ø1540 мм

|

Марка стали

|

Бочка валков Ø1374 мм

|

|

|

Нагрузка, А

|

Угол подачи,

град

|

|

Нагрузка, А

|

Угол подачи,

град

|

|

09Г2С

|

0550

|

6300

|

6

|

09Г2С

|

6400

|

6,5

|

|

20А

|

0580

|

6400

|

6

|

20А

|

6300

|

7

|

|

20

|

0580

|

6100

|

5,5

|

20

|

6400

|

6,5

|

|

20ФА

|

0318

|

6400

|

6

|

20ФА

|

6300

|

7

|

|

Д

|

0340

|

6300

|

6

|

Д

|

6400

|

7

|

Для того чтобы оценить влияние диаметра валков прошивного

стана на количество внутренних дефектов приводятся статистические данные (табл.

14).

Таблица 14. Сравнительный анализ работы при диаметре валков

1493 мм с 04.07.11 по 10.07.11 и диаметре 1374 мм с 26.07.11 по 31.07.11

|

Дата

|

_Прокат

|

Плена

внутренняя прокатная (2 сорт)

|

Плена

внутренняя прокатная (брак)

|

|

|

тн

|

тн

|

%

|

тн

|

%

|

|

При работе на

валках 1493 мм

|

04.07.2011

|

363,917

|

18,04

|

4,32

|

1,19

|

|

05.07.2011

|

802,63

|

22,99

|

2,86

|

4,07

|

0,51

|

|

06.07.2011

|

811,985

|

72,42

|

8,92

|

12,96

|

1,60

|

|

07.07.2011

|

832,058

|

30,05

|

3,61

|

4,614

|

0,55

|

|

08.07.2011

|

1086,72

|

48,6

|

4,47

|

7,41

|

0,68

|

|

09.07.2011

|

672,101

|

27,55

|

4,10

|

4,8

|

0,71

|

|

10.07.2011

|

910,348

|

80,09

|

8,80

|

11,298

|

1,24

|

|

Итого:

|

5479,759

|

299,74

|

5,47

|

49,472

|

0,90

|

|

При работе на

валках 1374 мм

|

26.07.2011

|

608,54

|

|

0,00

|

0,15

|

0,02

|

|

27.07.2011

|

1107,982

|

|

0,00

|

2,64

|

0,24

|

|

28.07.2011

|

1206,242

|

0,74

|

0,06

|

3,29

|

0,27

|

|

29.07.2011

|

1144,103

|

28,82

|

2,52

|

2,702

|

0,24

|

|

30.07.2011

|

1235,816

|

48,82

|

3,95

|

3,87

|

0,31

|

|

31.07.2011

|

188,985

|

5,11

|

2,70

|

0,25

|

0,13

|

|

Итого:

|

5491,668

|

83,49

|

1,52

|

12,902

|

0,23

|

В таблице 14 отражается снижение внутренней плены на трубе Ø325 мм при переходе с валков диаметром 1493 мм к

минимально-возможному на данный момент - 1374 мм. Уровень брака снизился на

0,67% (с 0,90% до 0,23%), уровень вторых сортов - на 3,95% (с 5,47% до 1,52%).

.3 Практические результаты проведённых

мероприятий

В ТПЦ №1 после того были завалены валки с резьбой (19.03.11)

и был осуществлён переход на меньший диаметр валков (19.04.11), отмечается

существенное снижение уровня брака и вторых сортов по дефекту «внутренняя плена

прокатная».

Заключение

дефект трубопрокатный брак гильза

В результате внедрения предложений по переходу на малый

диаметр валков и нарезке резьбы на их входной конус довелось добиться следующих

положительных результатов:

) измененная конструкция входного конуса валков

прошивного стана обеспечивает стабильный захват заготовки; происходит снижение

нагрузки на главные привода, что позволяет увеличивать углы подачи и, как

следствие, уменьшается осевое скольжение металла, благодаря чему, снижается

количество дефекта «внутренняя плена» на переднем конце гильзы;

) за счет уменьшения диаметра валков прошивного стана

снижается нагрузка на главные привода, при этом появляется возможность

повернуть валки на больший угол подачи, вследствие чего происходит уменьшение

уровня внутренних дефектов на трубах;

) стойкость валков увеличилась в 2 раза;

) нагрузка на привод распределяется равномерно без

скачков, что улучшает надежность работы оборудования прошивного стана;

) исключается возможность поломки суппорта станка при

переточке валков на меньший диаметр.

Библиографический список

1. Данилов

Ф.А., Глейберг А.З., Балакин В.Г. Горячая прокатка и прессование труб. М.:

Металлургия, 1972. 576 с.

. Шевакин

Ю.Ф., Глейберг А.З. Производство труб. М.: Металлургия, 1968. 440 с.

. ГОСТ

Р 53383-2009 Трубы стальные бесшовные горячедеформированные. Технические

условия.

. Третьяков

А.В., Зюзин В.И. Механические свойства металлов и сплавов при обработке

давлением. М.: Металлургия, 1972. 224 с.

. Шилов

В.А., Инатович Ю.В. Расчеты рабочих клетей прокатных станов (методика и

примеры). Екатеринбург: УГТУ-УПИ, 2003. 65 с.

. Горшков

А.Г., Трошин В.Н., Шалашилин В.И. Сопротивление материалов. М.: ФИЗМАТЛИТ,

2005. 544 с.

. Чернавский

С.А., Боков К.Н. Курсовое проектирование деталей машин. М.: Машиностроение,

1988. 416 с.