|

-

1.

Манір ⁄

589 жовтих + 3 коричневих=592 нитки

2.

Манір ⁄

589 жовтих + 3 коричневих=592 нитки

3.

Манір ⁄

588 жовтих + 4 коричневих=592 нитки

4. Манір ⁄

592 коричневих=592 нитки

5. Манір ⁄

616 коричневих =616 нитки

6. Манір ⁄

616 коричневих =616 нитки

Об’ємну щільність

намотки, витяжку, та обривність ниток приймаємо з довідкової літератури

Об’ємна щільність

намотки γc=0,50 г/см3

Витяжка ниток Bc=0,1

%

Обривність ниток rc=1,5об/млн..м

Пороки снування

Пороки які

виникають в процесі снування представлені в таблиці 16.

Таблиця 16 Пороки

снування та причини їх виникнення

|

Вид пороку

|

Причина виникнення пороків

|

|

На хлист

Хомути та задири

Рвань на валу

Слабина крайніх ниток на снувальному валику

Недостача чи надлишок ниток на валу

Конусна намотка

Слабий та різній натяг ниток

Часті обриви ниток в краях вала

Неправильна довжина снування

Великі вузли

Мяка намотка

Бугриста намотка на снувальному валу

Зароблений пух, масляні нитки, пряжа різної лінійної

щільності

|

Обірваний кінець нитки не зв’язаний з кінцем нитки

на снувальному валику, а закинутий на сусідню нитку.

Неправильно розшуканий кінець обірваної

нитки.Обірваний кінець присучується до сусідньої нитки

Обривність групи ниток й зв’язаних їх пучком чи

заробітка в нахлистку.

Неправильна установка рядка відносно дисків

снувального вала, деформація дисків.

Неправильно встановлена ставка.

Неправильний прижим прикатного валика.

Неправильна заводка ниток в нитко натягувач,

вискакуваня з під шайби нитконатягувача, неякісні нитко натягувачи

Заусениці на поверхності дисків на снувальному

валику

Неправильно встановлена довжина на лічильнику,

неправильно відрегульоване гальмування мерильного та снувального вала

Вузли зв’язані вручну без використаня вузловязника

Недостатній прижим прикатнпго вала до снувального

Нерівномірна розкладка ниток в рядку

Необережна робота снувальниці та ставильниці

|

Технологічні

параметри шліхтування

Швидкість

шліхтування. Залежить від випарної здатності сушильного апарату шліхтувальної

машини, лінійної щільності, числа ниток в основі і ступеня віджимання шліхти.

м/хв. (4.9) м/хв. (4.9)

де Qшл -

випаровуюча властивість машини, береться з довідкової літератури [1 ];

а - ступінь

віджиму шліхти, приймають 1.

м/хв. м/хв.

Величина істиного

приклею

Величину

істинного приклею беремо з технологічного розрахунку тканини Піст=4%

Побудова рецепта

шліхти

Концентрація

шліхти для проектування тканини

(4.10) (4.10)

де Се -

концентрація шліхти для тканини еталона (4,8 %);

К1-

поправний коефіцієнт який враховує лінійну щільність ниток основи.

; ;  (4.11) (4.11)

К2 –

коефіцієнт, який враховує вид клеючої речовини (для ПВС 0,6).

% %

кількість клеючої

речовини на 1000 л. води:

кг ; кг ;  кг

(4.12) кг

(4.12)

де Спр -

концентрація шліхти для проектованої тканини;

W – вологість

клеєвої речовини ( для ПВС – 5%).

кількість клеючої

речовини на 1 т. мякої пряжи

кг; кг;  кг

(4.13) кг

(4.13)

Натяг ниток при шліхтуванні

Н (4.14) Н (4.14)

Н Н

Тиск в жалі валів

Тиск в жалі валів

впливає на величину істинного приклею та фізико - механічних властивостей пряжі

Н (4.15) Н (4.15)

де q - питомий

тиск (2 кг/см2);

В - ширина

контактної полоски в жалі, В=1,8 ;

Спр-

концентрація шліхти, %.

Н Н

Об’ємну

щільність, витяжку та обривність ниток приймаємо з довідкової літератури

об’ємна щільність

γш=0,52 г/см3

витяжка ниток Вш=1

%

обривність ниток гш=0,8

обр/млн..м

Вологість від

шліхтованої основи

Цей параметр

повинен завжди мати оптимальну величину:

для бавовняної

пряжі -10%

Пороки

шліхтування

Пороки які

виникають в процесі шліхтування представлені в таблиці 14

Таблиця14 Пороки

шліхтування

|

Вид пороків

|

Причини

|

|

Недосушена основа

Пересушена основа

Нерівномірний приклей

Схрещенні нитки

Масова обривність ниток

Грязні п`ятна на основі

|

Недосить прогріті сушильні барабани. Велика

швидкість шліхтування. Слабкий віджим основи

Тривала зупинка верстатів.

Нерівномірна подача шліхти в ванну. Великі коливання

рівня температур

Не проложені роздільні прутки при зміні навою.

Великий натяг та витяжка пряжі. Не зрізання хомутів.

Присипання ниток до барабанів та направляючим роликам.

Загрязнена ключа ванна.

|

Технологічні

параметри пробирання та прив’язування.

Швидкість

пробирання та прив’язування приймається згідно технічної характеристики

прийнятого обладнання.

Залежно від виду

і лінійної щильності ниток основи на вузлов’язалиних машинах з голковим

відбором застосовують голки різних розмірів і номерів. Номер відбиваючої голки

визначається з довідкової літератури [2] за шириною п’яточки яка розраховується

за формулою :

; ;  (4.16) (4.16)

Приймаємо № 14

Пороки пробирання

Пороки пробирання

та їх причини представлені в табл. 15

Таблиця 15 Пороки

пробирання та їх причини

|

Вид пороку

|

Причини

|

|

Пробирання не по малюнку

|

Неуважність чи низька кваліфікація проборщиці

|

|

Пробирання із за хрещеними нитками

|

Погане розчісування основи при встановлюванні

зажимів чи гребінки,неуважність подавальниці

|

|

Пробирання крайкових ниток в фон

полотна,невідповідність фактичної ширини крайки розрахунковій

|

Недостатня кількість ниток в основі,невірно вибрана

ширина берда,неуважність проборщиці

|

|

Пробирання "парочками"

|

Неуважність проборщиць та подавальниць

|

|

Пробирання з пропуском зуба берда

|

Розладка пасету

|

Пороки

прив’язування та причини і способи їх усування представлені в табл. 16

Таблиця 16 Пороки

прив’язування та причини і способи їх усування

|

Вид пороку

|

Причина утворення

|

|

Відривання ниток при зв’язуванні вузлів

|

Різка різниця в натягах ниток при заправці

Надмірний натяг ниток обох чи однієї з основ

Надто високий номер відбираючих голок

Нерівність пряжі по лінійній щільності

Підвищена жорсткість пряжі із-за збільшеного

відсотку приклеювання чи недостатньої вологості основи на навої та в цеху

Невірний кут зміщення ниток при їх заправці в

зажимах

Тупі леза ножів

Невірне положеня ножів із-за накопичення пуху та

бруду між лезами ножів та кронштейном

|

|

Розв’язування вузлів

|

Бруд в клювику голки

Тупе лезо ножа вузлов’язателя

Передчасна дія леза ножа вузлов’язателя

Зношування чи невірне заточування верхнього зажимного

краю вузлов’язателя

Невірний хід нитководителя

|

|

Одинарне зв’язування

|

Слабнуть пружинки контрольного механізму

Невірна установка затягуючої голки

Невірна установка відбірних голок по висоті

Зношування передніх та задніх звідних ричагів

|

|

Зв’язування ниток "парочками"

|

Високий номер голки,великий клювик,голка захоплює

дві нитки

|

Технологічні

параметри ткацтва

Швидкість

ткацького верстата

Згідно даних

технічної характеристики верстата число оборотів головного вала приймаємо

швидкість верстата Vгв=240 хв-1

Натяг ниток

основи

Самим комплексним

показником структури тканини, що визначає напруженість  процесу

формування тканин, є коефіцієнт об’ємного наповнення тканини процесу

формування тканин, є коефіцієнт об’ємного наповнення тканини

(4.19) (4.19)

В- товщина

тканини, мм

, мм (4.20) , мм (4.20)

,мм ,мм

Тканина середньої

напруженості.

Натяг однієї нитки у фазі прибою визначається за формулою:

, сН/нитку (4.21) , сН/нитку (4.21)

Заправний натяг

ниток основи Кз в розрахунку на одну нитку (сН/нитку)

, сН/нитку (4.22) , сН/нитку (4.22)

Величина

прибійної смужки

(4.23) (4.23)

С – коефіцієнт,

який враховує пружні особливості пряжі з різних волокон, С=1

Величина заступа

Наявність

недоліків існуючого способу прибою утоку примушує формувати тканину з заступом

; ;  мм (4.24) мм (4.24)

Параметри

конструктивно-заправленої лінії ткацького верстата

Положення верхньої

поверхності переднього прутка ламельного прибору по висоті відносно нейтральної

лінії зіву  hл , мм hл , мм

; ;  мм (4.25) мм (4.25)

Спер-

коефіцієнт який враховує переплетення тканини, полотно Спер=0,7.

Положення

ламельного прибору по глибині верстата визначає відстань від переднього

підтримуючого прутка до першої від опушки тканини ремізки l2, мм

мм (4.26) мм (4.26)

l1 -

відстань від опушки тканини до першої ремізки , мм l1=136

A – коефіцієнт,

який враховує особливості ткацького верстата А=1

мм мм

Кут розкриття

передньої частини зіву 2α визначає чистоту зіву та ймовірність обриву

нитки основи прокламування утоку , тому потрібно приймати величину 2α

орієнтуючись на діапазон його зміни по даному розкриття зіву - αmin=9◦

; ;  (4.27) (4.27)

де Б - коефіцієнт враховуючий

особливості зівоутворення нитки з різних видів волокон пряжі, для бавовни Б=1,15.

На Рис.4.6.

зображено схему конструктивно-заправної лінії верстату.

Рис. 4.6. Параметри

зіву

Пороки ткацтва

Пороки тканини

приведені в табл. 17

Таблиця 17 Пороки

ткацтва

|

Вид пороку

|

Причини виникнення порку

|

|

Близни та підплетини

Недосіки забоїни та неправильний бій

|

Розладка осново наглядача. Продольні полоски в

ткані.

Полоски по всій ширині ткані.

Розладка основного чи товарного регулятора

|

|

Піднирки

Продольні полоски

Порочки

Поміхи

Збитий малюнок

Проколи шпарунками

Уточні петлі

Погані кромки

|

Нечистий зів, провисання ниток основи, несвоєчасне

введення уточної нитки в зів

Послаблення натягу нитки після ліквідації обриву

Неправильний підбір берда, низька установка скала та

незначна величина заступу

Неправильна заводка ниток (дві нитки в одне малево)

Розладка каретки чи при пускі станка без

попереднього відшуку разу

Використання шпаруток з тупими голками туге

обертання валиків чи кінець шпарунок

Значна крутка, незначна вологість і гальмування

уточної нитки

Розладка механізмів закладної кромки та ножиць

|

5. Розрахунок

максимальних розмірів паковок

Розрахунок

лінійної щільності ниток з урахуванням витяжки по переходам ткацького

виробництва

Лінійна щільність

ниток основи на бобіні ММ – 150 – 2 , текс

, текс; , текс;  ,текс (5.1) ,текс (5.1)

Лінійна щільність

ниток основи на бобіні М – 150 – 2 , текс

, текс; , текс;  , текс (5.2) , текс (5.2)

Лінійна щільність

ниток основи на снувальному валику:

, текс; , текс;  , текс (5.3) , текс (5.3)

Лінійна щільність

ниток утоку на бобіні:

, текс ; , текс ;  , текс (5.4) , текс (5.4)

Розрахунок

довжини, маси та об’єму пряжі на паковках

Після вибору та

обґрунтування технологічного процесу та обладнаня для виготовлення тканини

необхідно розрахувати паковки та спряг ому довжину нитки на них по переходам

технологічного процесу.

Розміри паковок

повині бути максимальними та економічно цілеспрямованими.

Вихідні дані для

розрахунку об’єму маси та довжини ниток на паковці є розміри паковки прийняті з

технологічної характеристики машини.

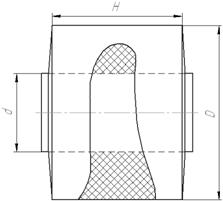

Мотальна бобіна з

машини ММ – 150 – 2 .

Мотальна бобіна

представлена на рис. 5.1. і числові позначення в табл.18

Таблиця 18

|

Показники

|

Числові значення

|

|

Н, см

|

15

|

|

d, см

|

9

|

|

D, см

|

20

|

|

γ, г ⁄см3

|

0,38

|

Рис.5.1.Мотальна

бобіна

Об’єм пряжі на

валу:

(5.5) (5.5)

, см3 , см3

Маса пряжі на

бобіні:

, ; , ;  ,

м (5.6) ,

м (5.6)

Довжина пряжі на

бобіні

Основа

; ;  ,м

(5.7) ,м

(5.7)

Уток

; ;  ,м (5.8) ,м (5.8)

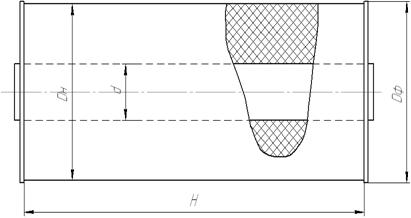

Мотальна бобіна з

машини М– 150 – 2 .

Мотальна бобіна

представлена на рис. 5.2. і числові значення в табл..19

Таблиця 19

|

Показники

|

Числові

значення

|

|

Н, см

|

15

|

|

h1, см

|

0,5

|

|

h2, см

|

14

|

|

h3, см

|

0,5

|

|

d1, см

|

-3,6

|

|

d2, см

|

6,4

|

|

D1, см

|

22

|

|

D2, см

|

25

|

|

γ, г ⁄см3

|

0,42

|

Рис.5.2. Мотальна

бобіна

Об’єм пряжі на

бобіні, см3

(5.9) (5.9)

Маса пряжі на

бобіні розраховується за формулою (5.6):

, г , г

Довжина пряжі на

бобіні розраховується за формулами (5.7), (5.8):

, м , м

, м , м

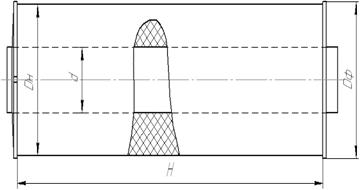

Снувальний валик

.

Снувальний валик

машини представлений на рис.5.3 і показники в табл.20

Таблиця 20

|

Показники

|

Числові

значення

|

|

Н, см

|

180

|

|

d, см

|

25

|

|

Dф, см

|

80

|

|

γ, г ⁄см3

|

0,5

|

|

Dн, см

|

78

|

Рис.5.3 Снувальний

валик

Об’єм пряжі на

валу:

, см3 (5.10) , см3 (5.10)

, см3 , см3

Маса ниток на

снувальному валику:

, кг (5.11) , кг (5.11)

, кг , кг

Довжина ниток на

снувальному валу, м

, м (5.12) , м (5.12)

, м , м

Ткацький навій

Ткацький навій

однонавійного верстата СТБ зображений на рис. 5.4. Числові дані показників в

табл.21

Таблиця 21

|

Показники

|

Числові

значення

|

|

Н, см

|

184

|

|

d, см

|

15

|

|

Dф, см

|

60

|

|

γ, г ⁄см3

|

0,51

|

|

Dн, см

|

58

|

Рис. 5.4 Ткацький

навій

Об’єм пряжі

розраховується за формулою (5.10):

см3 см3

Маса шліхтованої

основи:

, кг (5.13) , кг (5.13)

, кг , кг

Маса м`якої пряжі

на навої:

, кг (5.14) , кг (5.14)

кг кг

Довжина ниток на

навої:

, м (5.15) , м (5.15)

, м , м

6. Розрахунок

довжини відходів ниток

Перемотування

ниток. Довжина відходів ниток при перемотуванні на бобіни:

, м (6.1) , м (6.1)

де  - довжина нитки, яка необхідна для

оправлення вхідного пакування перед установкою на мотальну машину, - довжина нитки, яка необхідна для

оправлення вхідного пакування перед установкою на мотальну машину,  ,5 м; ,5 м;  -

довжина нитки, що видаляється при зв’язуванні кінців у момент зміни вхідного

пакування або ліквідації обриву -

довжина нитки, що видаляється при зв’язуванні кінців у момент зміни вхідного

пакування або ліквідації обриву  м; м;  - довжина нитки з вхідного пакування,

необхідна для ліквідації обриву, включаючи втрати при зльотах - довжина нитки з вхідного пакування,

необхідна для ліквідації обриву, включаючи втрати при зльотах  м; м;  -

середня довжина нитки, що залишається на недопрацьованому вхідному пакуванні -

середня довжина нитки, що залишається на недопрацьованому вхідному пакуванні  м; м;  -

число обривів, що доводиться на одне вхідне пакування. -

число обривів, що доводиться на одне вхідне пакування.

Норми відходів

при перемотуванні взяті з довідкової літератури [3].

Число обривів

розраховують виходячи з розрахунку обривів на 1 млн.м одиночної нитки за

формулою:

, обр; , обр;  (6.2) (6.2)

де  - число обривів нитки на 1 млн.м. - число обривів нитки на 1 млн.м.

Число обривів

прийняте з довідкової літератури [3].

, обр; , обр;  (6.3) (6.3)

Снування ниток

Довжина відходів

ниток при перервному партіонному способі снування:

, м (6.4) , м (6.4)

l- довжина кінців

нитки видалених при ліквідації обриву,  м; м;

l1-

довжина кінців нитки з бобіни, яка йде на зв’язування з видаленням слабкого

місця, l1=0.75 м;

l2- середня

довжина нитки на снувальному валу включаючи розшук кінця нитки при змотуванні

її на валу , l2=6 м;

l3-

довжина ниток, які залишаються на патроні та йдуть у відходи, крім начинків, l3=3

м

- число обривів на одному

снувальному валу. - число обривів на одному

снувальному валу.

(6.5) (6.5)

де ro-

число обривів ниток на 1 млн. м. , ro=1,5 обр.

м м

Шліхтування ниток

Довжина

технологічних відходів ниток в процесі шліхтування;

, м (6.6) , м (6.6)

l1-

довжина м`яких кінців, відрізаних при з’єднані ниток зі всіх снувальних валиків

в одне полотно, м. Для бобіні l1=2.5 м

l2-

середня довжина м`яких кінців, які залишилися на снувальних валах після

доробітки партії в результаті нерівномірної витяжки пряжі на окремих снувальних

валах, розміщених на стойці, приймається 0,2% довжини на снувальному валу. l2=42,2

м

l3-

довжина клеючих кінців, які включають кінці затрачені на звязувані начала і кінця

партії, м. l3=26 м

Kc-

число снувальних валів в партії (мінус одиниця, так як на одному зі снувальних

валиків партії пряжа буде дороблена до кінця)

м м

Пробирання та

прив’язування ниток

Довжина відходів

при пробиранні:

, м ; , м ;  ,

м (6.7) ,

м (6.7)

де  - довжина, кінців, що зрізуються,

необхідних для паралелізації ниток на навої перед пробиранням. - довжина, кінців, що зрізуються,

необхідних для паралелізації ниток на навої перед пробиранням.

Довжина відходів

при прив’язуванні:

; ;  (6.8) (6.8)

де l1 –

довжина зрізаємих кінців;

l2 – довжина

кінців, які зрізаються разом з ремізним приладом.

Норми відходів

ниток прийняті з довідкової літератури [3].

Ткацтво

Відходи по основі

в ткацтві:

, м; , м;  , м (6.9) , м (6.9)

де l1,

l2- довжина кінців ниток основи відповідно які залишаються на основі

при доробці основи [3].

Відходи ниток

утоку на ткацькому верстаті

Довжина відходів

утоку:

, м (6.10) , м (6.10)

де l1,

l2- довжина кінців ниток основи відповідно на заправку бобіни та її

виправлення при ліквідації обриву l1=5 м l2=3 м ;

l3 -

довжина кінців ниток утоку відповідно що залишаються на бобіні при доробці та

відрізаних від тканини з ткацького верстата, l3=30 м ;

- число обривів нитки утоку,

які приходяться на бобіну. - число обривів нитки утоку,

які приходяться на бобіну.

(6.11) (6.11)

rу -

число обривів ниток утоку на 1м;

Впр-

довжина прокладуючої уточної нитки, см;

Lб-

довжина ниток відповідно утоку на бобіні, м

l3 -

довжина кінців ниток утоку, які залишаються на бобіні при її до робітці

Для бавовняної

пряжі довжина кінців ниток утоку, які залишаються на бобіні, при до робітці на

верстатах СТБ l3=30 м

Впр=Вз+Вкр,м

(6.12)

Впр=180+0,6=180,6,

м м

7. Розрахунок

спрягомої довжини ниток

Спрягомість

пакувань – відповідність між довжинами ниток на вхідній та вихідній паковках по

переходам ткацького виробництва .

Спрягома довжина

ниток на пакувань забезпечує задану довжину шматка сурової тканини , сприяє

зменшенню угарів в ткацькому виробництві та найбільш повному використанню

об’єму пакувань . Спрягому довжину ниток на пакуваннях розраховують виходячи зі

встановленої довжини шматка сурової тканини.

Розрахунок

спрягомої довжини та маси ниток на ткацькому навої

Довжина основи

для виготовлення куска сурової тканини:

; ;  (7.1) (7.1)

де lс.к.

- довжина куска сурової тканини, яка рівна 60 м згідно з поверхневою щільністю[3].

Тканину знімають

рулонами. Довжина основи в рулоні:

lo.p =

3 . lo.к , м; lo.p = 3 . 65,431 =

196,292, м (7.2)

Кількість рулонів

основи в одному навої:

, шт.; , шт.;  (7.3) (7.3)

Приймаємо К=10

шт.

Спрягома довжина

основи на навої:

(7.4) (7.4)

,м ,м

Маса ниток на

навої з урахуванням спрягомої довжини м’якої основи:

,кг (7.5) ,кг (7.5)

, кг , кг

Маса шліхтованих

ниток на навої з урахуванням спрягомої довжини:

, кг (7.6) , кг (7.6)

, кг , кг

Розрахунок

спрягомої довжини та маси ниток на снувальному валу

Кількість ткацьких

навоїв із партії снувальних валиків:

(7.7) (7.7)

де Lс.тк

- спряжена довжина основи на навої, м.

,шт ,шт

Приймаємо

найменшим числом Кн=12 шт.

Спрягома довжина

на снувальному валику:

, м (7.8) , м (7.8)

, м , м

Маса ниток на

снувальному валу з урахуванням спрягомої довжини:

,кг (7.9) ,кг (7.9)

, кг , кг

Розрахунок

спрягомої довжини та маса ниток на бобіні

Кількість

снувальних валиків із ставки бобін:

, шт ; , шт ;  (7.10) (7.10)

Приймаємо Ксв=3.

Спрягома довжина

нитки на бобіні розраховується за формулою:

, м (7.11) , м (7.11)

де lH -

довжина начинка.

, м , м

Маса ниток на

бобіні з урахуванням спрягомої довжини:

, кг (7.12) , кг (7.12)

, кг , кг

8. Розрахунок

відносних відходів ниток

Мета розрахунку –

визначення довжини втрат ниток, яких не уникнути, в технологічних процесах

виготовлення тканини до спряжених довжин. Все це необхідно для складання

балансу сировини та розрахунку спряженості обладнання. Відносні відходи в

процесі перемотування ниток:

, % (8.1) , % (8.1)

Перемотування

утоку розраховується за формулою (8.1):

Відносні відходи

в процесі снування:

,% (8.2) ,% (8.2)

, % , %

Визначення

відходів в процесі шліхтування:

, % (8.3) , % (8.3)

, % , %

Визначення

відходів процесі пробирання :

, % , (8.4) , % , (8.4)

- частина пробраних основ .

Приймаємо - частина пробраних основ .

Приймаємо  0,2 . 0,2 .

% %

Відходи при

прив’язуванні основ на вузлов’язальних машинах :

, % , (8.5) , % , (8.5)

де  - частина основ , що прив’язуються .

Приймаємо - частина основ , що прив’язуються .

Приймаємо  0,15 . 0,15 .

% %

Загальні відходи

пряжі в проборному відділі :

, % , (8.6) , % , (8.6)

, % , %

Відходи по основі

в ткацтві, для однонавійних верстатів СТБ:

, % ; , % ;  % (8.7) % (8.7)

Загальна

кількість відходів по основі :

,% (8.8) ,% (8.8)

% %

Відходи ниток

утоку

Відносні відходи

по утоку в ткацтві для безчовникових верстатів

,% (8.9) ,% (8.9)

,% ,%

Загальна

кількість угарів по утоку

, % (8.10) , % (8.10)

,% ,%

Норма витрат

основної і утокової пряжі з врахуванням відходів

По основі:

, кг (8.11) , кг (8.11)

, кг , кг

По утоку

, кг , (8.12) , кг , (8.12)

,кг ,кг

Загальна маса

основи та утоку в 100 пог.м сурової тканини , кг:

,кг (8.13) ,кг (8.13)

, кг , кг

9. Розрахунок

норм продуктивності обладнання

Перемотування

ниток

Теоретична

продуктивність :

, кг ⁄год (9.1) , кг ⁄год (9.1)

де Vм

– лінійна швидкість перемотування

км.б –

кількість мотальних барабанчиків

, кг ⁄год , кг ⁄год

Норма

продуктивності мотальної машини:

,кг⁄ год (9.2) ,кг⁄ год (9.2)

, кг ⁄год , кг ⁄год

Снування ниток

Теоретична

продуктивність :

, кг/год (9.3) , кг/год (9.3)

кг/год кг/год

Фактична

продуктивність :

, кг/год (9.4) , кг/год (9.4)

, кг ⁄год , кг ⁄год

Шліхтування ниток

Теоретична

продуктивність :

, кг/год (9.5) , кг/год (9.5)

, кг/год , кг/год

Фактична

продуктивність :

, кг/год ; , кг/год ;  (9.6) (9.6)

Прив’язування

ниток

Теоретична

продуктивність :

, кг/год (9.7) , кг/год (9.7)

Фактична

продуктивність :

, кг/год (9.8) , кг/год (9.8)

, кг/год , кг/год

Пробирання ниток

Продуктивність

пробирання однієї основи :

, хв ; , хв ;  , хв (9.9) , хв (9.9)

де  - час на пробирання 100 ниток ( - час на пробирання 100 ниток ( 3,5-5 хв. В залежності від кількості

реміз у пристрої). 3,5-5 хв. В залежності від кількості

реміз у пристрої).

Допоміжний час :

, хв (9.10) , хв (9.10)

де  - час відповідно на отримання прибору

(1,2 хв.), його установку (1,6 хв.), на зняття й установку навоїв (1,5хв.), на

прибирання ниток після пробирання (зв’язування)(2,5 хв.), на установку пасету

(0,5хв.), на зміну проборки та установку пробраної основи (2хв.) . - час відповідно на отримання прибору

(1,2 хв.), його установку (1,6 хв.), на зняття й установку навоїв (1,5хв.), на

прибирання ниток після пробирання (зв’язування)(2,5 хв.), на установку пасету

(0,5хв.), на зміну проборки та установку пробраної основи (2хв.) .

Норма виробітки

на верстаті в зміну :

, кг , (9.11) , кг , (9.11)

де Т – тривалість

роботи за зміну , хв. Т = 480 хв .

- час обслуговування

робочого місця . - час обслуговування

робочого місця .  = 20 хв . = 20 хв .

Норма

виготовлення за годину :

, кг/год ; , кг/год ;  , кг/год (9.12) , кг/год (9.12)

Ткацтво

Теоретична

продуктивність верстату :

, м-уточин / год (9.13) , м-уточин / год (9.13)

де n – число

прокидок за хвилину . (n = 240 об / хв)

, м-уточин / год , м-уточин / год

, м-уточин / год , м-уточин / год

Норма продуктивності

:

, м / год (9.14) , м / год (9.14)

, м / год , м / год

, м / год (9.15) , м / год (9.15)

, м / год , м / год

Приймально –

контрольний відділ

Теоретична

продуктивність верстату :

, кг / год. (9.16) , кг / год. (9.16)

де  - швидкість руху тканини (50 м⁄

год) - швидкість руху тканини (50 м⁄

год)

, кг / год. , кг / год.

Норма

виготовлення :

, м / год (9.17) , м / год (9.17)

, м / год , м / год

10. Розрахунок

спрягомості обладнання

Виробітка сурових

тканин за годину

, м/год; , м/год;  (10.1) (10.1)

де Кст

– кількість верстатів в заправці;

КПО – коефіцієнт

працюючого устаткування (0,965)

Годинна потреба

напівфабрикатів по переходам ткацького виробництва

Годинна потреба

ткацького виробництва в основній пряжі:

, кг / год (10.2) , кг / год (10.2)

Годинна потреба

ткацького виробництва в утоковій пряжі :

, кг / год (10.3) , кг / год (10.3)

Кількість

напівфабрикатів за переходами з урахуванням угарів представлена в табл. 22

Таблиця 22 Кількість

напівфабрикатів

|

Перехід

|

Кількість угарів, %

|

Вихід напівфабрикатів

|

|

%

|

кг

|

|

Мотальний (основа)

|

0,014

|

100-0,014=99,97

|

168,59

|

|

Мотальний (уток)

|

0,014

|

100-0,014=99,97

|

134,86

|

|

Снувальний

|

0,008

|

99,97-0,008=99,89

|

168,57

|

|

Шліхтувальний

|

0,292

|

99,89-0,292=99,598

|

168,23

|

|

Пробірний та вузлов’язальний

|

0,07

|

99,598-0,07=99,528

|

162,13

|

Кількість

напівфабрикатів у мотальному відділі для основи і утоку розраховується за

формулою:

, кг⁄ год (10.4) , кг⁄ год (10.4)

де х – вихід

напівфабрикату в мотальному відділі

, кг⁄ год , кг⁄ год

Кількість

напівфабрикатів у снувальному відділі:

, кг/год. (10.5) , кг/год. (10.5)

де х1

– вихід напівфабрикату в снувальному відділі

Кількість

напівфабрикатів у шліхтувальному відділі:

, кг/год (10.6) , кг/год (10.6)

де х2

– вихід напівфабрикату в шліхтувальному відділі

Кількість

напівфабрикатів у проборному відділі:

, кг/год (10.7) , кг/год (10.7)

де х3

– вихід напівфабрикату в проборному та вузлов’язальному відділах

, кг/год , кг/год

Кількість машин у

роботі

Кількість машин у

роботі визначається за формулою:

(10.8) (10.8)

де В- кількість

напівфабрикатів за переходами виробництва;

Н- фактична

продуктивність устаткування.

Кількість

мотальних машин:

(10.9) (10.9)

Кількість

снувальних машин:

(10.10) (10.10)

Кількість

шліхтувальних машин:

(10.11) (10.11)

Кількість

проборних верстатів

, (10.12) , (10.12)

де n1

–процент основ, що пробирається (15%)

Кількість

вузлов’язальних машин

(10.13) (10.13)

Кількість

бракувальних машин:

(10.14) (10.14)

Кількість машин у

заправці

(10.15) (10.15)

Данні розрахунку

спрягомості устаткування зведені в табл.23

Таблиця 23 Розрахунок

спрягомості устаткування

|

Перехід

|

Годинна потреба в напівфабрикатах, кг/год

|

Норма продуктивн. машини, кг/год

|

КПО

|

Кількість машин в роботі

|

Кількість машин в заправці

|

Прийнято до установки

|

|

Перемотування

|

Вм=242,646

|

Нм

|

0,965

|

Мр.=2,582

|

Мз.м=2,676

|

3

|

|

Снування

|

Вс=242,452

|

Нс

|

0,975

|

Мр.с=0,77

|

Мз.с=,7897

|

2

|

|

Шліхтування

|

Вшл=241,743

|

Ншл

|

0,945

|

Мр.шл=0,617

|

Мз.шл=0,653

|

2

|

|

Пробирання

|

Впр=241,573

|

Нпр

|

0,985

|

Мр.пр=0,608

|

Мз.пр=0,617

|

2

|

|

Прив’язування

|

Вузл=241,573

|

Нузл

|

0,985

|

Мр.уз=0,273

|

Мз.уз=0,277

|

1

|

|

ПКД

|

Впку=2051,557

|

Нпку

|

0,97

|

Мр.пку=1,368

|

Мз.пку=1,4

|

2

|

Висновок

В процесі

виконання курсового проекту були здобуті навички по проектуванню ткацького

виробництва з заданою потужністю для виготовлення тканини атр.793

В ході виконання

цього завдання були проведені наступні операції:

- технічний

розрахунок тканини;

- вибір та

обґрунтування технологічного плану ткацтва; - вибір та характеристика

устаткування;

- розрахунок

технологічних параметрів за переходами ткацького виробництва; - розрахунок

максимальних розмірів пакувань;

- розрахунок

відходів ниток; - розрахунок спрягомої довжини та маси ниток на пакуваннях; -

розрахунок відносних відходів ниток;

- розрахунок норм

продуктивності устаткування за переходами виробництва; - розрахунок спрягомості

устаткування.

Завдяки всім цим

розрахункам та набутим навичкам була спроектована ткацька фабрика для

виготовлення тканини з потужністю у 216ткацьких верстати.

Список

використаної літератури

1.

Проектирование

ткацких фабрик: Учебное пособие для вузов/П.В. Власов, А.А. Мартынова, С.Д.

Николаев, Н.Ф. Сурнина, А.А. Летуновская. – 2-е изд., перераб. И доп. – М.:

Легкая и пищевая пром – сть, 1983. – 304с.

2.

Хлопкоткачество:

Справочник, 2-е издание, перераб. Х 58 и доп./Букаев П.Т., Оников Э.А., Мальков

Л.А. и др. Под ред. П.Т. Букаева. – М.: Легпромбытиздат, 1987. – 576с.

4.

Додонкин

Ю.В., Кірюхин С.М. Ассортимент, свойства и оценка качества тканей. – М.: Легкая

индустрия,1979. – 192с., ил.

6.

Чугин

В.В. , Кахраманова Л. Ф. , Недовизий М. Н. Технология ткацького производства Учебник

для студентов технологических специальностей висших учебних заведений всех форм

обучения. Херсон, изд-во государсвенного технического университета, 2003.-317с.

Похожие работы на - Проект ткацького виробництва потужністю ткацьких верстатів для виготовлення тканини артикул 4784

|