Разработка системы автоматического контроля технологических параметров газоперекачивающего агрегата

Министерство образования и науки Российской Федерации

Федеральное агентство по образованию

Государственное образовательное учреждение ВПО

«ОРЕНБУРГСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ»

Аэрокосмический институт

Кафедра систем автоматизации производства

Дипломный проект

на тему: Разработка системы автоматического контроля технологических

параметров газоперекачивающего агрегата

Пояснительная записка

ОГУ 220301.65.1409.5ПЗ

Зав. кафедрой САП Н.З.

Султанов

«Допустить к защите»

«____»__________________2009

г.

РуководительЮ.Р. Владов

Дипломник П.Ю. Кадыков

Консультанты по разделам:

Экономическая часть О.Г.

Гореликова-Китаева

Безопасность труда Л.Г.

Проскурина

Нормоконтролер Н.И. Жежера

РецензентВ.В. Турков

Оренбург 2009

Кафедра____САП_____________________

Утверждаю: Зав. кафедрой_____________

«______»_____________________200____г.

ЗАДАНИЕ

ПО ДИПЛОМНОМУ ПРОЕКТИРОВАНИЮ

СТУДЕНТ Кадыков Павел

Юрьевич

1. Тема проекта

(утверждена приказом по университету от «26» мая 2009 г. № 855-С) Разработка

системы автоматического контроля технологических параметров газоперекачивающего

агрегата

2. Срок сдачи студентом

законченного проекта «27» мая 2009 г.

3. Исходные данные к

проекту

Технические характеристики

компрессорной установки 4ГЦ2-130/6-65; описание режимов работы компрессора

4ГЦ2-130/6-65; правила разборки и сборки компрессорной установки 4ГЦ2-130/6-65;

руководство по эксплуатации комплекса средств контроля и управления МСКУ-8000.

4. Содержание

расчетно-пояснительной записки (перечень подлежащих разработке вопросов)

1 анализ режимов работы

газоперекачивающего агрегата 4ГЦ2

2 описание действующей

системы автоматики

3 сравнительный анализ

существующих программно-технических комплексов автоматизации газоперекачивающих

агрегатов

4 обзор и описание технологии

ОРС

5 выбор значимых

технологических параметров ГПА, для которых рекомендуется использование системы

автоматического контроля по отклонению в сторону граничных значений

6 описание разработанной

программной системы автоматического контроля технологических параметров

7 разработка и описание

схемы лабораторного стенда для испытаний разработанной программной системы

автоматического контроля технологических параметров

5. Перечень графического

материала (с точным указанием обязательных чертежей)

Редуктор и приводная часть

компрессора, ФСА (А1)

Сравнительные

характеристики существующих САУ ГПА, таблица (А1)

Система автоматического

контроля технологических параметров, схема функциональная (А1)

Изменение технологического

параметра во времени и принцип обработки текущих данных, теоретическая

диаграмма (А2)

Аппроксимация и вычисление

прогнозируемого времени, формулы (А2)

Программный модуль

автоматического контроля технологических параметров, схема программы (А2)

Программный модуль

автоматического контроля технологических параметров, листинг программы (А2)

Система автоматического

контроля технологических параметров и панель управления оператора, экранные

формы (А1)

Нормальный останов ГПА,

схема программы (А2)

Аварийный останов ГПА,

схема программы (А2)

Стенд для лабораторных

исследований, схема электрическая принципиальная (А2)

Стенд для лабораторных

исследований, схема структурная (А2)

6. Консультанты по проекту

(с указанием относящимся к ним разделом проекта)

О.Г. Гореликова-Китаева,

экономическая часть

Л.Г. Проскурина,

безопасность труда

Дата выдачи задания «20»

февраля 2009 г.

Руководитель

____________________________________ (подпись)

Задание принял к

исполнению «20» февраля 2009 г.

_____________________________

(подпись студента)

Примечания: 1. Это задание

прилагается к законченному проекту и вместе с проектом предоставляется в ГЭК.

2. Кроме задания, студент

должен получить от руководителя календарный график работы над проектом на весь

период проектирования (с указанием сроков выполнения и трудоемкости отдельных

этапов).

Содержание

Введение

1 Общая характеристика производства

2 Характеристики центробежного компрессора

4ГЦ2-130/6-65

2.1 Общие характеристики

2.2 Система смазки

2.3 Панель управления СГУ

2.4 Патрон СГУ

2.5 Система буферного газа

2.6 Азотная установка

3 Описание технологического процесса и технологической

схемы объекта

4 Порядок технического обслуживания процесса

5 Описание действующей системы автоматики

5.1 Обзор технологии OPC

6 Сравнение существующих готовых решений САУ ГПА

6.1 Программно-технический комплекс АСКУД-01 НПК «РИТМ»

6.2 Программно-технический комплекс САУ ГПА СНПО

«Импульс»

7 Выбор значимых технологических параметров

8 Описание разработанной системы автоматического

контроля технологических параметров

8.1 Функциональное назначение программы

8.1.1

Область применения

8.1.2

Ограничения применения

8.1.3

Используемые технические средства

8.2 Специальные условия применения

8.3 Руководство пользователя

9 Лабораторный стенд

9.1 Описание лабораторного стенда

9.2 Структура лабораторного стенда

9.3 Принципиальная электрическая схема лабораторного

стенда

10 Обоснование экономического эффекта от применения САК

10.1 Расчет затрат на создание САК

10.2 Расчет экономического эффекта от применения САК

11 Безопасность труда

11.1 Анализ и обеспечение безопасных условий труда

11.2 Расчет категории тяжести труда

11.3 Возможные чрезвычайные ситуации

11.4 Расчет продолжительности эвакуации из здания

Заключение

Список использованных источников

Введение

Проблему контроля

технологических параметров газоперекачивающих агрегатов (ГПА) существующие

системы автоматизации решают только частично, сводя ее к комплексу условий в

виде граничных значений для каждого параметра, при достижении которых

происходит строгая последовательность действий АСУ. Чаще всего при достижении

каким-либо параметром одного из своих граничных значений, происходит лишь

автоматическая остановка самого агрегата. Каждая такая остановка вызывает

существенные потери материальных и экологических ресурсов, а также повышенный

износ оборудования. Такую проблему можно решить введением системы

автоматического контроля технологических параметров, которая могла бы

динамически отслеживать изменение технологических параметров ГПА, и

заблаговременно выдавать сообщение оператору о стремлении какого-либо из параметров

к его граничному значению.

Поэтому актуальной и

значимой задачей является разработка инструментальных средств, способных

оперативно отслеживать изменения технологических параметров и заблаговременно

сообщать на автоматизированное рабочее место оператора информацию о

положительной динамике какого-либо параметра в отношении его граничного

значения. Такие инструментальные средства могут помочь предотвратить часть

остановок ГПА.

Цель дипломной работы:

повышение эффективности функционирования газоперекачивающего агрегата 4ГЦ2.

Основные задачи:

- разработка программной

системы автоматического контроля технологических параметров;

- разработка фрагмента ФСА

газоперекачивающего агрегата с указанием значимых технологических параметров,

подлежащих автоматическому контролю.

1 Общая характеристика

производства

Оренбургский

газоперерабатывающий завод (ОГПЗ) является одним из самых крупных заводов в

России по переработке углеводородного сырья. В 1974 году Государственная

приемочная комиссия СССР приняла в эксплуатацию пусковой комплекс первой

очереди ОГПЗ с выработкой готовой товарной продукции. Далее последовали введение

в работу второй и третьей очередей ОГПЗ.

Основными товарными

продуктами при переработке сырого газа на газоперерабатывающем заводе являются:

сухой очищенный газ,

который далее подается в Единую систему газоснабжения страны через систему

магистральных газопроводов «СОЮЗ»;

стабильный газовый

конденсат и фракция углеводородная многокомпонентная, которая транспортируется

на дальнейшую переработку на Салаватский и Уфимский нефтеперерабатывающие

заводы Республики Башкортостан;

сжиженные углеводородные

газы (смесь пропан-бутана технического), которые используются в качестве

топлива для коммунально-бытовых нужд и в автомобильном транспорте, а также для

дальнейшей переработки в химических производствах; направляются потребителю в

железнодорожных цистернах;

сера жидкая и комковая –

поставляется на предприятия химической промышленности для производства

минеральных удобрений, фармацевтической промышленности, сельского хозяйства;

отправляется потребителям железнодорожным транспортом в вагонах-цистернах

(жидкая) и в полувагонах (комковая);

одорант (смесь природных

меркаптанов) применяется для одорирования природного газа, поступающего в

коммунально-бытовую сеть.

Вся товарная продукция

добровольно сертифицирована, соответствует требованиям действующих

государственных, отраслевых стандартов, технических условий и контрактов,

конкурентно способна на внутреннем и внешнем рынках. Все виды осуществляемой на

заводе деятельности лицензированы.

Организационная структура

Газоперерабатывающего завода представлена на рисунке 1.

Рисунок 1 –

Организационная структура Оренбургского газоперерабатывающего завода

В состав ОГПЗ входят

основные технологические цеха № 1, № 2, № 3, которые занимаются очисткой и

осушкой газа от сернистых соединений, а также получением одоранта,

стабилизацией конденсата, регенерацией аминов и гликолей. Также в каждом цеху

есть установки получения серы и очистки отходящих газов.

У такого крупного

предприятия имеется большое количество вспомогательных цехов к ним относятся:

ремонтно-механический (РМЦ), электроцех, цех по ремонту и обслуживанию

контрольно-измерительных приборов и автоматики (КИПиА), центральная заводская

лаборатория (ЦЗЛ), а также водоцех, обеспечивающий все производство паром и

водой.

Немаловажное значение на

таком производстве отводится и автотранспортному цеху (АТЦ), так как все

грузоперевозки внутри завода и за его пределами осуществляется своим

автотранспортом.

2 Характеристики центробежного

компрессора 4ГЦ2-130/6-65

2.1 Общие характеристики

Центробежный компрессор

4ГЦ2-130/6-65 331АК01-1(331АК01-2) предназначен для компремирования

высокосернистых газов расширений (выветривания) и стабилизации, вырабатываемых

в процессе переработки нестабильного конденсата I, II, III очередей завода,

экспанзерных газов, газов стабилизации и выветривания с установок 1,2,3У-70;

У-02,03; 1,2,3У-370; У-32; У-09.

Компрессорная установка

(рисунок 2) установлена в помещении цеха, подключена к существующим цеховым

системам газо-, водо-, воздухоснабжения, электрической сети, САУ цеха (таблица

1.1). Состав установки согласно таблице 1.2.

Рисунок 2 – Компрессорная

установка с масляной системой концевых уплотнений

Сжатие газа осуществляется

центробежным компрессором 4ГЦ2-130/6-65 (1.495.004 ТУ, ОКП 3643515066, далее по

тексту «Компрессор»).

Компрессор спроектирован

ЗАО «НИИТурбокомпрессор» им.В.Б.Шнеппа в 1987 г., изготовлен и поставлен в 1989-1991 г., в эксплуатации с 2003 г. (№1 с 22.03.2003, №2 с 5.05.2003 г.). Наработка

на начало реконструкции: №1 – 12 678 часов, №2 – 7 791 час (20.06.2006).

Гарантийный срок завода-изготовителя истек.

Таблица 1 – Расшифровка

маркировки компрессора:

|

Составляющая маркировки

|

Расшифровка

|

|

4

|

Номер базы типоразмерного

ряда корпусов с вертикальным разъемом

|

|

ГЦ

|

Компрессор газовый

центробежный

|

|

2

|

Двухсекционный с

расположением секций «спина к спине»

|

|

130

|

Производительность при

начальных условиях, м3/мин

|

|

6

|

Давление начальное

абсолютное, кг/см2

|

|

65

|

Давление конечное

абсолютное, кг/см2

|

Приводом компрессора

служит синхронный электродвигатель СТДП-6300-2Б УХЛ4 6000 мощностью 6.3 МВт и

скоростью вращения ротора 3000 об/мин.

Повышение скорости

вращения обеспечивается горизонтальным одноступенчатым мультипликатором с

эвольвентным зацеплением (0.002.768 ТО).

Соединение валов

компрессора и электродвигателя с валами мультипликатора обеспечивается

зубчатыми муфтами со шпоночным способом посадки на вал (0.002.615 ТО).

Подшипники компрессора

масляного типа. Подача масла в подшипники обеспечивается маслосистемой в

составе компрессорной установки.

Система подогрева и

охлаждения масла водяная.

Товарный газ на входе в

компрессор проходит сепарацию и очистку. После первой и второй секций товарный

газ охлаждается в АВО газа (охлаждение воздушное), проходит сепарацию и очистку.

В систему СГУ через панель

управления СГУ подается буферный газ и технический азот, вырабатываемый азотной

установкой из воздуха КИП. Буферный газ и воздух КИП подаются из цеховых

магистралей. Состав и свойства товарного газа и буферного газа согласно

таблицам 1.5 и 1.6, параметры воздуха КИП согласно таблице 1.1.

Система автоматического

управления компрессорной установки выполнена на базе на МСКУ-СС-4510-55-06

(СС.421045.030-06 РЭ) и подключена к САУ цеха.

Рисунок 3 – Компрессорная

установка с системой СГУ

Таблица 2 - Условия,

обеспечиваемые цеховыми системами

|

Наименование условия

|

Значение

|

|

1

|

2

|

|

Помещение закрытое,

отапливаемое с температурой окружающего воздуха, °С

|

От плюс 5 до плюс 45

|

|

Максимальное содержание

сероводорода (H2S) в окружающем воздухе, мг/м3:

|

10

|

|

Постоянно

|

|

В аварийных ситуациях (в

течение 2-3 часов)

|

100

|

|

Категория помещения по

ПУЭ-76

|

В – Iа

|

|

Высотная отметка от пола,

м

|

3.7

|

|

Напряжение питающей сети,

В

|

380, 6000, 10 000

|

|

Частота питающей сети, Гц

|

50

|

|

Система КИП и А

|

МСКУ-СС 4510-55-06

|

|

Регулируемый

(поддерживаемый) параметр в КИПиА

|

Потребляемая мощность (³5.8 МВт), давление (£6.48 МПа) и температура газа (£188°С)

на выходе из компрессора

|

|

Воздух КИП

|

По ГОСТ 24484‑80

|

|

Давление абсолютное, МПа

|

Не менее 0.6

|

|

Температура, °С

|

плюс 40

|

|

Производительность

объемная при стандартных условиях (20°С,

0.1013 МПа), нм3/час

|

1 990

|

|

Класс загрязненности по

ГОСТ 17433-83

|

Класс «I», Н2S до 10

мг/нм3

|

|

Буферный газ

|

Таблицы 4-5

|

|

Давление абсолютное, МПа

|

от 1.5 до 1.7

|

|

Температура, °С

|

от минус 30 до плюс 30

|

|

Производительность

объемная при стандартных условиях (20°С,

0.1013 МПа), нм3/час

|

1 038

|

|

Примеси

|

Не более 3 мкм

|

|

Тип масла для смазки

подшипников корпуса сжатия компрессора и муфт

|

ТП-22С ТУ38.101821-83

|

В состав компрессорного

агрегата входят:

- блок корпуса сжатия;

- электродвигатель;

- агрегат смазки;

- блок маслоохладителей;

- промежуточный и концевой

охладители газа;

- входной промежуточный и

концевой сепараторы;

- система смазки, включая

межблочные трубопроводы;

- трубные сборки газовых

коммуникаций;

- система КИП и А.

Таблица 3 - Основные характеристики

компрессорного агрегата 4ГЦ2

|

Характеристика

|

Значение

|

|

Производительность при

нормальных условиях

|

40000 м³/час (51280 кг)

|

|

Давление начальное, МПа

(кгс/см²)

|

0,588-0,981 (6-10)

|

|

Температура газа

начальная, К/ºС

|

298-318 (25-45)

|

|

Давление конечное, МПа

(кгс/см²)

|

5,97-6,36 (61-65)

|

|

Температура газа

конечная, К/ºС

|

348+10 (75+10)

|

|

Мощность, потребляемая,

кВт

|

5366+268

|

|

Частота вращения нагнетателя,

Сˉ¹ (об/мин)

|

146,6 (8796)

|

|

Мощность

электродвигателя, кВт

|

6300

|

|

Тип электродвигателя

|

ТУ СТДП 6300-2БУХЛЧ

синхронный

|

|

Напряжение сети

|

6000 В

|

|

Частота

|

50 Гц

|

|

Частота вращения ротора

двигателя номинальная, (об/мин)

|

3000

|

2.2 Система смазки

Система смазки

предназначена для подачи смазки в подшипники корпусов сжатия компрессора,

электродвигателя, мультипликатора и зубчатых муфт. На время аварийной остановки

компрессора при неработающих электрических масляных насосах подача масла к

подшипникам осуществляется из аварийного бака, расположенного над компрессором.

Таблица 3 - Условия нормальной

работы агрегата смазки

|

Параметр

|

Значение

|

|

1

|

2

|

|

Температура масла в

напорном коллекторе, ºС

|

35-45

|

|

Давление (избыточное)

масла в напорном коллекторе, МПа (кгс/см²)

|

0,14-0,16 (1,4-1,6)

|

|

Максимально допустимый

перепад на фильтре МПа (кгс/см²)

|

0,3 (3)

|

|

Давление (избыточное)

нагнетания маслонасосов МПа (кгс/см²)

|

0,67-0,84 (6,7-8,4)

|

|

Производительность

маслонасосов, м³/сек (л/мин)

|

0,0065(500)-0,02(1200)

|

|

Номинальный объем

маслобака, м³ (литры)

|

5,4 (5400)

|

|

Максимальный объем

маслобака, м³ (литры)

|

7,3 (7300)

|

|

Применяемые масла

|

ТП-22С ТУ38.101821-83

|

Агрегат смазки (АС-1000)

состоит из двух блоков фильтров, двух электронасосных агрегатов, бака масляного,

агрегата тонкой очистки, двух маслоохладителей.

Блок фильтров предназначен

для очистки масла, поступающего в узлы трения от механических примесей.

Агрегат тонкой очистки

масла предназначен для сепарации масла от воды и механических примесей и

состоит из центробежного сепаратора УОР-401У и электродвигателя, смонтированных

на общей раме.

Электронасосные агрегаты

предназначены для подачи масла в узлы трения при пуске, работе, остановке

компрессора и состоят из насоса и электродвигателя. Один из насосов является

основным, другой – резервным.

Бак масляный – это

резервуар в котором собирается, хранится и отстаивается от посторонних примесей

(воды, воздуха, шламов), масла, сливающиеся из узлов трения. Бак представляет

собой сварную прямоугольную ёмкость, разделённую перегородками на 2 отсека:

- сливной для приёма и

предварительного отстоя масла;

- заборный.

Слив масла из системы

осуществляется через пеногаситель. В верхней части бака расположен люк для

очистки закрытый крышкой. На линии соединения бака с атмосферой установлен

огневой преградитель, для предотвращения попадания огня в маслобак. Для

подогрева масла, маслобак снабжён змеевиковым подогревателем. Для

предотвращения попадания пара (парового конденсата) в маслобак в случае

разгерметизации змеевика имеется защитный кожух, заполненный маслом.

Для охлаждения масла

имеется маслоохладитель, который представляет собой кожухотрубный аппарат

горизонтального исполнения с неподвижными трубными досками. Масло охлаждается

подачей воды из оборотного водоснабжения в змеевик маслоохладителя.

Сухие газодинамические

уплотнения предназначены для гидрозатвора концевых уплотнений корпусов сжатия

для центробежных компрессоров типа 4ГЦ2-130/6-65 331АК01-1(2).

В состав сухих

газодинамических уплотнений входят:

- панель управления СГУ;

- патроны СГУ;

- установка

газоразделительная мембранная МВа-0.025/95, далее по тексту;

- «Азотная установка».

Агрегат смазки (АС-1000)

состоит из 2-х блоков фильтров, 2-х электронасосных агрегатов, бака масляного,

агрегата тонкой очистки, 2-х маслоохладителей.

Блок фильтров предназначен

для очистки масла, поступающего в узлы трения от механических примесей. Агрегат

тонкой очистки масла предназначен для сепарации масла от воды и механических

примесей и состоит из центробежного сепаратора УОР-401У и электродвигателя,

смонтированных на общей раме.

Электронасосные агрегаты

предназначены для подачи масла в узлы трения при пуске, работе, остановке

компрессора и состоят из насоса и электродвигателя. Один из насосов является

основным, другой – резервным.

Слив масла из системы

осуществляется через пеногаситель. В верхней части бака расположен люк для

очистки закрытый крышкой. На линии соединения бака с атмосферой установлен

огневой преградитель, для предотвращения попадания огня в маслобак. Для

подогрева масла, маслобак снабжён змеевиковым подогревателем. Для

предотвращения попадания пара (парового конденсата) в маслобак в случае

разгерметизации змеевика имеется защитный кожух, заполненный маслом. Для

охлаждения масла имеется маслоохладитель, который представляет собой

кожухотрубный аппарат горизонтального исполнения с неподвижными трубными

досками. Масло охлаждается подачей воды из оборотного водоснабжения в змеевик

маслоохладителя.

2.3 Панель управления СГУ

Панель управления СГУ

предназначена для управления и контроля работы патронов СГУ и представляет

собой трубную конструкцию из нержавеющей стали, с расположенной на ней контрольно-измерительными

приборами и регулирующей арматурой, установленная на собственной раме.

Панель управления СГУ

включает в себя:

- систему буферного газа,

обеспечивающую подачу на узлы СГУ очищенного газа;

- систему контроля утечек

газа;

- систему разделительного

газа.

Таблица 4 - Основные

параметры панели СГУ:

|

Наименование параметра

|

Значение

|

|

1

|

2

|

|

Тип панели управления СГУ

|

2 TFLB PN 70

|

|

Конфигурация

|

Трубная конструкция

|

|

Класс взрывозащиты

|

EExi IIC T4

|

|

Система подачи буферного

газа

|

На входе в панель СГУ

(один вход)

|

На выходе из панели СГУ

(на два патрона)

|

|

Давление абсолютное, МПа

|

1.67

|

1.08

|

|

Температура, °С

|

от -с 20 до + 30)

|

+ 15

|

|

Расход, нм3/час

|

66.2

|

33.1

|

|

Максимальный размер

твердых частиц, мкм

|

2

|

|

Максимальный перепад давления

на фильтре, кПа

|

60

|

|

Система подачи

разделительного газа

|

На входе в панель СГУ

(один вход)

|

На выходе из панели СГУ

(на два патрона)

|

|

Давление абсолютное, МПа

|

0.51

|

0.134

|

|

Температура, °С

|

Плюс 40

|

Плюс 33

|

|

Расход, нм3/час

|

7.46

|

|

Максимальный размер

твердых частиц, мкм

|

10

|

|

Габаритно-массовые

характеристики

|

|

|

Длина, мм

|

1 680

|

|

Ширина, мм

|

687

|

|

Высота, мм

|

1 983

|

|

Масса, кг

|

490

|

2.4 Патрон СГУ

Патрон СГУ разделяет

перекачиваемый, товарный (уплотняемый) газ и атмосферный воздух и предотвращает

попадание утечек газа в полость подшипниковых камер и попадания масла в

проточную часть компрессора.

Патрон СГУ состоит из двух

механических уплотнений, расположенных друг за другом (тандем). Тип патрона по

направлению вращения - реверсивный.

Уплотнительная ступень

патрона СГУ представляет собой два кольца: неподвижное (статорная часть или

торец) и вращающееся на валу ротора (роторная часть или седло). Через зазор

между ними газ перетекает из области высокого давления в область низкого

давления.

Торец уплотняется

О-образным кольцом в качестве вторичного уплотнения.

На внутренней поверхности

втулки уплотнения устанавливаются кольца допуска (вставляются в специально

выточенные канавки и приклеиваются по месту).

Статорная часть пары

трения выполнена из графита. Роторная часть выполнена из карбидвольфрамового

сплава с канавками. Канавки спиралевидной формы выполняют в однонаправленных по

направлению вращения уплотнениях, канавки симметричной формы - в уплотнениях

реверсивного типа

Наличие канавок на

роторной части уплотнительной пары при вращении вала приводит к возникновению

подъёмной силы, которая препятствует исчезновению зазора. Постоянное наличие

зазора между кольцами обеспечивает отсутствие сухого трения между поверхностями

колец.

Симметричная форма канавок

в реверсивном уплотнении относительно радиальной линии обеспечивает работу

патрона СГУ при вращении в любом направлении.

Закрутка потока в зазоре

позволяет отбросить твердые частицы к выходу из зазора. Величина твёрдых

частиц, попадающих в зазор не должна превышать по величине минимальной рабочей

величины зазора (от 3 до 5 мкм),

Величина зазора в

уплотнительной ступени патрона СГУ зависит от параметров газа перед уплотнением

(давления, температуры, состава газа), скорости вращения ротора, конструктивной

формы элементов уплотнения.

При увеличении давления

перед уплотнением величина зазора уменьшается, осевая жёсткость газового слоя

возрастает. С увеличением скорости вращения ротора увеличивается зазор, и

возрастают утечки газа через ступень уплотнения.

Патрон отделен от

проточной части концевым лабиринтным уплотнением, от подшипниковых камер –

барьерным уплотнением (графитовое уплотнение типа Т82).

Давление перед концевыми

лабиринтами первой и второй секции соответствует давлению во всасывающей камере

первой секции.

Для предотвращения

попадания газа компремирования из проточной части в патрон СГУ на первую

ступень патрона СГУ (со стороны проточной части) подается буферный (очищенный товарный)

газ.

Вторая (внешняя) ступень

патрона работает под давлением близким к атмосферному. Она запирает первичную

утечку, а также является страховочной на случай разгерметизации первой

уплотнительной ступени патрона. В случае сбоя первичного уплотнения, вторичное

уплотнение берет на себя его функции и работает как одинарное уплотнения

В качестве разделительного

газа в линию барьерного уплотнения подводится технический азот, который

производит из воздуха КИП азотная установка.

Азот подается в канал

барьерного графитового уплотнения со стороны подшипниковых камер и

предотвращает попадание масла и его паров на вторую ступень патрона, а также

газа в подшипниковую камеру.

Азот не образует

взрывоопасной смеси с газом в полости вторичной утечки и «выдувает» её на

свечу. Величина вторичной утечки не контролируется.

Патрон СГУ обеспечивает

уплотнение и безопасную работу компрессора в диапазоне его рабочих режимов и

при остановке компрессора под давлением в контуре.

Таблица 5 - Основные

параметры патрона СГУ

|

Наименование параметра

|

Значение

|

|

1

|

2

|

|

Тип патрона СГУ

|

Т28АТ

|

|

Конфигурация

|

Тандем двухстороннего

действия

|

|

Тип барьерного уплотнения

|

Малорасходное графитовое

уплотнение типа Т82

|

|

Направление вращения

патрона СГУ

|

Реверсивного типа

|

|

Скорость вращения ротора,

об/мин

|

8796

|

|

Уплотняемая среда

|

Товарный газ (таблица 1.5)

|

|

Максимальное уплотняемое

давление абсолютное, МПа

|

1,08

|

|

Температура уплотняемого

газа, °С

|

От плюс 25 до плюс 188

|

|

Разделительный газ

|

технический азот по ГОСТ 9293-74

|

|

Параметры первичной

утечки

|

|

|

Состав газа

|

Буферный газ (таблица 1.5)

|

|

Давление (абсолютное), МПа

|

0,118

|

|

Температура, °С

|

Плюс 15

|

|

Расход, нм3/час

|

0,96

|

|

Параметры вторичной

утечки

|

|

|

Состав газа

|

Буферный газ (таблица 1.5)

и разделительный газ

|

|

Давление абсолютное, МПа

|

0.098

|

|

Температура, °С

|

Плюс 30

|

|

Расход, нм3/час

|

2,10

|

|

Буферный газ, нм3/час

|

0,24

|

|

Разделительный газ,

нм3/час

|

1,86

|

|

Габаритно-массовые

характеристики

|

|

|

Длина, мм

|

131,0

|

|

Диаметр по валу, мм

|

120,5

|

|

Максимальный наружный

диаметр, мм

|

208,0

|

|

Масса, кг

|

16,1

|

|

Масса роторной части, кг

|

8,22

|

2.5 Система буферного газа

Буферный газ из заводской

магистрали проходит тонкую очистку в моноблоке фильтров John Crane (двойной

фильтр - один фильтр рабочий, один резервный) и далее дросселируется до

параметров, необходимых на входе в патроны СГУ.

Моноблок фильтров

производства коМПании Джон Крейн – это дублированная система фильтров. Во время

работы действует только один фильтр. Не останавливая компрессор, можно

переключиться с одного фильтра на другой.

Моноблок фильтров имеет

клапан переключения и байпасный клапан. Байпасный клапан создаёт давление в

полостях клапана переключения с обеих сторон, чтобы избежать сбоя при

односторонней загрузке в течение длительного времени. Кроме того, этот

байпасный клапан наполняет газом корпус второго фильтра. При переключении на

второй фильтр, поток не прерывается. В нормальных условиях эксплуатации

байпасный клапан должен быть открыт. Он должен быть закрыт только в случае

замены фильтра. Диаметр отверстия перепускного клапана минимизирован до 2 мм. Это гарантирует выброс очень небольшого количества газа в атмосферу в случае, если байпасный

клапан будет случайно оставлен открытым во время замены фильтроэлементов.

Все шаровые краны А2 - А9,

входящие в моноблок фильтров, закрыты в вертикальном положении и открыты в

горизонтальном положении рычага.

На каждой стороне

моноблока для каждого фильтра имеется выпускное отверстие и канал продувки. На

нижней стороне каждого из корпусов расположены дренажные отверстия, закрытые

заглушками.

Фильтр должен проверяться

не реже чем раз в 6 месяцев на предмет образования конденсата и/или засорения.

На начальном этапе эксплуатации рекомендуется проводить еженедельные визуальные

проверки фильтрующих элементов.

Каждый патрон СГУ снабжен

системой контроля утечек газа и отвода первичной утечки газа на свечу и

вторичной утечек газа в атмосферу.

Разделительный газ

подается в панель СГУ и дросселируется до давления необходимого на входе в

патроны СГУ. Система предназначена для предотвращения утечек газа в

подшипниковый узел, исключения взрывоопасной концентрации перекачиваемого газа

в полостях компрессора, а также защиты СГУ от попадания масла из полостей

подшипников. Система оснащена байпасным каналом, включающим предохранительный

клапан, который направляет избыточное давление прямо на свечу.

2.6 Азотная установка

Азотная установка включает

в себя блок подготовки воздуха, блок разделения газов и систему управления и

контроля. Основными элементами установки являются два мембранных газоразделительных

модуля на основе полых волокон. Модули работают по методу мембранного разделеня.

Суть этого метода заключается в различной скорости проницания газов через

полимерную мембрану за счёт перепада парциальных давлений. Модули предназначены

для разделения газовых смесей.

Кроме модулей в установку

входят:

- адсорбер АД1 для очистки

воздуха;

- электронагреватель Н1

для подогрева воздуха;

- фильтры Ф1, Ф2, Ф3 и Ф4

для окончательной очистки воздуха;

- шкаф контроля и

управления.

Модуль состоит из корпуса

и размещённым в нём пучком полых волокон. Воздух подаётся внутрь полых волокон

и кислород, проникая через стенки волокон, заполняет межволоконное пространство

внутри корпуса и выходит через патрубок «Выход пермеата» наружу, а оставшийся

внутри волокон газ (азот) подаётся через патрубок «Выход азота» на стойку

управления СГУ.

Фильтры Ф1-Ф4

предназначены для очистки воздуха от капельного масла и пыли.

Адсорбер АД1 предназначен

для очистки воздуха от паров масла. В металический корпус, между решётками,

засыпается активированный уголь. На нижнюю решётку к сетке прикреплено

фильтровальное полотно. Активный уголь СКТ-4 и фильтровальное полотно «Фильтра-550»

подлежит замене через 6000 часов работы адсорбера.

Электронагреватель

предназначен для подогрева поступающего в модуль воздуха. Электронагреватель

представляет собой сосуд с теплоизолированным от внешней среды корпусом и

размещённым в нём трубчатым нагревателем (ТЕН).

Штуцеры шт.1, шт.2 и

наконечники нк-1, нк-2 предназначены для отбора анализа от модулей ММ1 и ММ2

при настройке установки. Для отбора анализа следует надеть резиновый шланг на

соответствующий наконечник, соединить его с газоанализатором и ключом отвернуть

на 1/3 оборота против часовой стрелки.

Поверхность волокна имеет

пористую структуру с нанесённым на его газоразделительным слоем. Принцип

действия мембранной системы основан на различной скорости проникновения

компонентов газа через вещество мембраны, из-за разницы парциальных давлений на

различных сторонах мембраны.

Азотная установка работает

полностью в автоматическом режиме. Система контроля и управления обеспечивает

контроль параметров установки и защиту от аварийных ситуаций, отключение в

случае неисправности автоматически.

Таблица 6 - Основные

параметры азотной установки

|

Наименование параметра

|

Значение

|

|

1

|

2

|

|

Тип установки

|

МВа-0.025/95

|

|

Конструктивное исполнение

|

Модульное

|

|

Класс взрывозащиты

|

ЕEх T6

|

|

Категория помещения по

ПУЭ-76

|

В – Iа

|

|

Вид климатического

исполнения по ГОСТ 150150-69

|

УХЛ 4

|

|

Параметры воздуха на

входе

|

|

|

Объёмный расход при

стандартных условиях (20°С, 0.1013 МПа),

нм3/час

|

30±5

|

|

Температура, °С

|

(от плюс 10 до плюс 40)±2

|

|

Давление абсолютное, МПа

|

0,6±0,01

|

|

Содержание механических

частиц, мг/м3

|

0,1

|

|

Содержание паров масла,

мг/м3

|

0,1

|

|

Относительная влажность,

%

|

100

|

|

Параметры технического

азота на выходе

|

|

|

Объёмный расход при

стандартных условиях (20°С, 0.1013 МПа),

нм3/час

|

15±1

|

|

Температура, °С

|

Не более 40

|

|

Давление абсолютное, МПа

|

0,55±0,01

|

|

Объемная доля кислорода

не более, %

|

5

|

|

Точка росы не выше, °С

|

Минус 45

|

|

Содержание механических

частиц и масла, мг/м3

|

Не более 0,01

|

|

Относительная влажность,

%

|

0

|

|

Объёмный расход пермиата

(обогащённого кислородом воздуха) на выходе, нм3/час

|

от 13 до 20

|

|

Электропитание

|

Однофазный, напряжение 220

В, 50 Гц

|

|

Потребляемая мощность,

кВт

|

2,0±0,2

|

|

Время выхода на режим,

мин

|

Не более 10

|

|

Габаритно-массовые

характеристики

|

|

|

Длина, мм

|

2400

|

|

Ширина, мм

|

550

|

|

Высота, мм

|

1600

|

|

Масса установки, кг

|

Не более 200

|

3 Описание

технологического процесса и технологической схемы объекта

При работающем блоке

очистки и стабилизации конденсата (У-331) газ стабилизации из 331В04 направляется

в сепаратор 331АС104, где отбивается от жидкости и через отсекатель 331ААУ1-1

поступает на узел редуцирования с клапанами PCV501-1 и PCV501-2, регулирующими

давление во всасывающем коллекторе в пределах 5,7-7,5 кгс/см2.

Уровень жидкости в сепараторе

331С104 измеряется прибором LT104 с регистрацией показаний на мониторе рабочего

места оператора.

При повышении уровня

жидкости в сепараторе 331АС104 до 50 % (700 мм) включается сигнализация 331LAH104 и поступает звуковое сообщение на монитор рабочего места оператора.

Расход газа стабилизации

измеряется прибором FT510, температура - прибором ТЕ510, давление - прибором

РТ510 с регистрацией показаний на мониторе рабочего места оператора. Давление в

трубопроводе газа стабилизации от 331В04 до клапанов 331PCV501-1 и 331PCV501-2

контролируется прибором РТ401 с регистрацией показаний на мониторе рабочего

места оператора. При падении давления в коллекторе газа стабилизации ниже 6

кгс/см2 автоматически открывается клапан 331PCV501А, который установлен на

трубопроводе подачи газа с нагнетания 2-ой ступени компрессора в коллектор газа

стабилизации. Давление во всасывающем коллекторе измеряется прибором 331РТ501,

регулируется клапанами 331PCV501-1 и PCV501-2, которые установлены на трубопроводе

подачи газа стабилизации во входной коллектор. При понижении давления ниже 6

кгс/см2 включается сигнализация 331РАL501 и поступает звуковое сообщение на монитор

рабочего места оператора.

Газы расширения и

выветривания из 331В05А направляются в сепаратор 331АС105, где отбиваются от

жидкости и через отсекатель 331ААУ1-2 поступают на узел редуцирования с

клапаном 331PCV502, регулирующим давление во всасывающем коллекторе в пределах

5,7-7,5 кгс/см2.

Уровень жидкости в

сепараторе 33А1С105 измеряется прибором LT105 с регистрацией показаний на

мониторе рабочего места оператора.

При повышении уровня

жидкости в сепараторе 331С105 до 50 % (700 мм) включается сигнализация 331LAH105 и поступает звуковое сообщение на монитор рабочего места оператора.

Расход газа расширения и

выветривания измеряется прибором FT511, температура - прибором позиции ТЕ511,

давление - прибором РТ511 с регистрацией показаний на мониторе рабочего места

оператора.

Давление в трубопроводе

газа расширения и выветривания от 331В05А до клапана PCV502 контролируется

прибором РТ402 с регистрацией показаний на мониторе рабочего места оператора.

При падении давления в коллекторе газа стабилизации ниже 10 кгс/см2

автоматически открывается клапан PCV502А, который установлен на трубопроводе

подачи газа с нагнетания 2-ой ступени компрессора в коллектор газа

выветривания. Давление во всасывающем коллекторе измеряется прибором РТ502 с

регистрацией показаний на мониторе рабочего места оператора, регулируется

клапаном PCV502, который установлен на трубопроводе подачи газа выветривания во

входной коллектор. При понижении давления ниже 10 кгс/см2 включается

сигнализация 331РАL502 и поступает звуковое сообщение на монитор рабочего места

оператора.

Газы расширения,

выветривания и стабилизации после узлов редуцирования объединяются в общий

коллектор (количество до 40000 м3/час) и с температурой от 25 до 50 оС подаются

во входные сепараторы 331С101-1 или 331С101-2, расположенные на всасе 1-ой

ступени центробежных компрессоров 331АК01-1 (331АК01-2). Возможна подача

экспанзерных газов, газов стабилизации и выветривания во входной коллектор из

коллектора низконапорных газов, поступающих с установок 1,2,3У70, У02,03,

1,2,3У370, У32, У09.

Расход низконапорных газов

измеряется прибором FT512, температура - прибором ТЕ512 с регистрацией

показаний на мониторе рабочего места оператора. Давление в коллекторе

низконапорных газов измеряется прибором РТ512 с регистрацией показаний на

мониторе рабочего места оператора.

Давление газа стабилизации

во входном коллекторе измеряется по месту техническим манометром и приборами РТ503

и PIS503 с регистрацией показаний на мониторе рабочего места оператора. При

понижении давления менее 5,7 кгс/см2 включается сигнализация PAL503 и поступает

звуковое сообщение на монитор рабочего места оператора. При повышении давления

более 6,5 кгс/см2 включается сигнализация РАН503 и поступает звуковое сообщение

на монитор рабочего места оператора. От превышения давления во входном

коллекторе предусмотрена защита. При повышении давлении во входном коллекторе

более 7,5 кгс/см2 автоматически открывается клапан PCV503.

Газы стабилизации проходят

через сепаратор 331С101-1 (331С101-2), отбиваются от жидкости и поступают на

всас 1-ой ступени компрессора.

Давление газа на всасе

1-ой ступени измеряется приборами РТ109-1 (РТ109-2), РТ110-1(РТ110-2) с

регистрацией показаний на мониторе рабочего места оператора.

Температура газа на всасе

компрессора измеряется приборами ТЕ102-1(ТЕ102-2) с регистрацией показаний на

мониторе рабочего места оператора.

Уровень жидкости в

сепараторах 331С101-1 (331С101-2) измеряется приборами LT825-1 (LT825-2),

LT826-1 (LT826-2) с регистрацией показаний на мониторе рабочего места

оператора. При повышении уровня жидкости в сепараторах до 7 % (112 мм) включается сигнализация 331LAH825-1 (331LAH825-2), 331LAH826-1 (331LAH826-2) и поступает

звуковое сообщение на монитор рабочего места оператора. При дальнейшем

повышении уровня в сепараторах 331С101-1, 331С101-2 до 81 % (1296 мм) включается блокировка 331LAHH825-1(2), 331LAHH826-1(2), поступает звуковое сообщение на

монитор рабочего места оператора и происходит автоматическая остановка

электродвигателя компрессора 331АК01-1 или 331АК01-2. При этом автоматически отключаются

электродвигатели вентиляторов АТ101-1,2,3,4 (АТ102-1,2,3,4), закрывается на

нагнетании основной кран КШ114-1 (КШ114-2) и кран-дублёр КШ116-1 (КШ116-2),

открывается антипомпажный клапан КД101-1 (КД101-2), открываются краны:

- КШ121-1 (КШ121-2) -

сброс на факел с трубопроводов всаса;

- КШ122-1 (122-2) - сброс

на факел с трубопроводов нагнетания 1-ой ступени;

- КШ124-1 (124-2) - сброс

на факел с трубопроводов нагнетания 2-ой ступени;

- КШ115-1 (КШ115-2) -

байпас основного крана на нагнетании;

- КШ125-1 (125-2) - сброс

на факел с трубопроводов нагнетания 2-ой ступени между кранами КШ114-1

(КШ114-2) и КШ116-1 (КШ116-2);

закрывается основной кран

на всасе КШ102-1 (КШ102-2) и далее идёт операция «Продувка после остановки».

Продувка компрессоров

331АК01-1 или 331АК01-2 производится чистым (товарным) газом. При продувке

компрессоров автоматически открывается КШ131-1 (КШ131-2) по подаче товарного

газа на продувку компрессоров. Через 7 минут после начала продувки закрываются

КШ121-1 (КШ121-2) и КШ122-1 (КШ122-2). В следующие 7 минут при условии, что

давление нагнетания 2-ой ступени менее 2 кгс/см2, закрываются КШ131-1

(КШ131-2), КШ124-1 (КШ124-2), КШ125-1 (КЩ125-2) и отключаются маслонасосы

уплотнений Н301-1 (Н301-2), Н302-1 (Н302-2), закрывается КШ301-1 (КШ301-2) по

подаче буферного газа, отключаются маслонасосы системы смазки Н201-1 (Н201-2),

Н202-1 (Н202-2) и вентилятор наддува главного электродвигателя. Аварийный

останов завершён.

По окончании продувки

газом проводится продувка азотом, которая осуществляется открытием вручную

вентиля по подаче азота и дистанционно крана КШ135-1 (КШ135-2).

Давление товарного газа до

обратного клапана измеряется прибором РТ506 с регистрацией показаний на

мониторе рабочего места оператора. При понижении давления газа до 20 кгс/см2

включается сигнализация 331РАL506 и на монитор рабочего места оператора

поступает звуковое сообщение. Давление товарного газа после обратного клапана,

измеряется приборами РТ507, PIS507 с регистрацией показаний на мониторе

рабочего места оператора. При понижении давления газа до 30 кгс/см2 включается

сигнализация PAL507 и поступает звуковое сообщение на монитор рабочего места

оператора.

Расход товарного газа

измеряется приборами FE501, FE502 с регистрацией показаний на мониторе рабочего

места оператора. При понижении расхода газа до 1100 м3/час включается

сигнализация 331FAL501, 331FAL502 и на монитор рабочего места оператора

поступает звуковое сообщение.

Температура товарного газа

измеряется приборами ТЕ502, ТЕ503 с регистрацией показаний на мониторе рабочего

места оператора. При понижении температуры газа до 30оС включается сигнализация

TAL502, TAL503 и на монитор рабочего места оператора поступает звуковое

сообщение.

Перепад давления газа в

сепараторах 331С101-1 (331С101-2) измеряется приборами позиции 331РdТ824-1

(331PdT824-2) с регистрацией показаний на мониторе рабочего места оператора.

При повышении перепада давления газа более 10 кПа включается сигнализация

331PdAH824-1 (331РdАН824-2) и поступает звуковое сообщение на монитор рабочего

места оператора.

Газ с нагнетания 1-ой

ступени компрессоров с давлением до 24,7 кгс/см2 и температурой 135оС подается

в аппарат воздушного охлаждения АТ101-1 (АТ101-2), где охлаждается до

температуры 65оС. Температура газа с нагнетания 1-ой ступени компрессоров

измеряется приборами ТЕ104-1 (ТЕ104-2) с регистрацией показаний на мониторе

рабочего места оператора. Давление газа на нагнетании 1-ой ступени компрессора

измеряется приборами РТ111-1(2), РТ112-1(2) с регистрацией показаний на

мониторе рабочего места оператора. При повышении давления газа стабилизации с

нагнетания 1-ой ступени компрессора до 28 кгс/см2 включается сигнализация

331РАН111-1 (331РАН111-2) и на монитор рабочего места оператора поступает

звуковое сообщение.

Температура газа с

нагнетания 1-ой ступени компрессора измеряется прибором ТЕ103-1 (ТЕ103-2) с

регистрацией показаний на мониторе рабочего места оператора.

Температура газа на выходе

с АТ101-1 (АТ101-2) измеряется приборами ТЕ106-1 (ТЕ106-2) с регистрацией

показаний на мониторе рабочего места оператора. При понижении температуры газа

на выходе с АТ101-1 (АТ101-2) до 50 оС включается сигнализация 331ТАL106-1

(331ТАL106-2) и на монитор рабочего места оператора поступает звуковое

сообщение. Поддержание температуры газа на выходе из АТ101-1 (АТ101-2) осуществляется

регулированием производительности вентилятора при помощи изменения угла наклона

лопастей в весенне-летний и зимний периоды; отключением и включением

вентилятора, включением в работу системы рециркуляции нагретого воздуха - в

зимнее время. Регулирование температуры газа на выходе из АТ101-1(АТ101-2)

осуществляется отключением и включением электродвигателей вентиляторов

АТ101-1,2,3,4 от сигнализации 331ТАН(L)106-1 [331ТАН(L)106-2] в следующем

режиме:

Таблица 7 – Режимы

регулирования температуры газа на выходе

|

Наименование параметра

|

Наименование

оборудования (обозначение на технологической схеме)

|

Отключение вентиляторов t,

оС

|

Включение вентиляторов t,

оС

|

|

331ТАН(L) 106-1(2)

|

АТ101-1

|

50

|

60

|

|

АТ101-2

|

60

|

65

|

|

АТ101-3

|

65

|

70

|

|

АТ101-4

|

70

|

75

|

Температура воздуха перед

трубным пучком АТ101-1 (АТ101-2) регулируется изменением угла наклона верхних и

боковых заслонок, преточных жалюзей, контролируется приборами ТЕ120-1

(ТЕ120-2), ТЕ122-1 (ТЕ122-2) с регистрацией на мониторе рабочего места

оператора. Управление верхними, боковыми заслонками и приточными жалюзи

осуществляется сезонно вручную. При понижении температуры воздуха перед трубным

пучком АТ101-1 (АТ101-2) до 50 оС включается сигнализация 331ТАL122-1

(331ТАL122-2) и поступает звуковое сообщение на монитор рабочего места

оператора. При повышении температуры воздуха перед трубным пучком АТ101-1

(АТ101-2) до 65 оС включается сигнализация 331ТАН122-1 (331ТАН122-2) и

поступает звуковое сообщение на монитор рабочего места оператора. При повышении

температуры газа на выходе из АТ101-1 (АТ101-2) до 90 оС включается

сигнализация 331ТАН106-1 (331TAН106-2), на монитор рабочего места оператора

поступает звуковое сообщение. При дальнейшем повышении температуры до 95оС

включается блокировка 331TAHН106-1 (331ТАНН106-2) на мониторе рабочего места

оператора поступает звуковое сообщение и происходит автоматическая остановка

электродвигателя компрессора 331К01-1 или 331К01-2 в той же последовательности.

Охлажденный в 331АТ101-1

(331АТ101-2) газ стабилизации проходит через сепараторы 331С102-1 (331С102-2),

отбивается от жидкости и поступает на всас 2-ой ступени компрессоров.

Давление газа на всасе

2-ой ступени компрессоров измеряется приборам РТ123-1 (РТ123-2) с регистрацией

показаний на мониторе рабочего места оператора. Перепад давления газа на сопле

сужающего устройства СУ102-1 (СУ102-2), установленного между сепараторами

331С102-1 (331С102-2) и всасом 2-ой ступени, измеряется прибором PdT120-1

(PdT120-2) и на мониторе рабочего места оператора регистрируются показания.

Температура газа на всасе

2-ой ступени компрессора измеряется приборами ТЕ108-1 (ТЕ108-2) с регистрацией

показаний на мониторе рабочего места оператора.

Уровень жидкости в

сепараторах 331С102-1 (331102-2) измеряется приборами LT805-1 (LT805-2),

LT806-1 (LT806-2) с регистрацией показаний на мониторе рабочего места

оператора. При повышении уровня жидкости в сепараторах до 17 % (102 мм) включается сигнализация 331LAH805-1 (331LAH805-2), 331LAH806-1 (331LAH806-2) и на монитор

рабочего места оператора поступает звуковое сообщение. При дальнейшем повышении

уровня в сепараторах до 84 % (504 мм) включается блокировка позиции

331LAHH805-1 (331LAHH805-2), 331LAHH806-1 (331LAHH806-2) поступает звуковое

сообщение на монитор рабочего места оператора и происходит автоматическая

остановка электродвигателя компрессора 331АК01-1 или 331АК01-2 в той же

последовательности.

Перепад давления газа в

сепараторах 331С102-1 (331С102-2) измеряется приборами 331РdT804-1

(331PdT804-2) с регистрацией показаний на мониторе рабочего места оператора.

При повышении перепада давления до 10 кПа включается сигнализация 331PdAH804-1

(331PdAH804-2) и на монитор рабочего места оператора поступает звуковое

сообщение.

Давление газа с нагнетания

2-ой ступени компрессоров до 331АТ102-1 (331АТ102-2) измеряется приборами

РТ-124-1 (РТ124-2), РТ125-1 (РТ125-2) с регистрацией показаний на мониторе

рабочего места оператора. Перепад давления на 2-ой ступени (всас – нагнетание)

измеряется приборами 331PdТ122-1 (331PdТ122-2) с регистрацией показаний на

мониторе рабочего места оператора.

Температура газа с

нагнетания 2-ой ступени компрессоров до АТ102-1 (АТ102-2) измеряется прибором

ТЕ109-1 (ТЕ109-2) с регистрацией показаний на мониторе рабочего места

оператора. Температура газа на входе в АТ102-1 (АТ102-2) измеряется приборами

ТЕ110-1 (ТЕ110-2) с регистрацией показаний на мониторе рабочего места

оператора.

Газ с нагнетания 2-ой

ступени компрессоров с давлением до 65 кгс/см2 и температурой 162 - 178 оС

подаётся в аппарат воздушного охлаждения АТ102-1 (АТ102-2), где охлаждается до

температуры 80 - 88 оС.

Температура газа на выходе

из АТ102-1 (АТ102-2) измеряется приборами ТЕ113-1 (ТЕ113-2) с регистрацией

показаний на мониторе рабочего места оператора. При понижении температуры газа

на выходе с АТ102-1 (АТ102-2) до 65 оС включается сигнализация 331ТАL113-1

(331ТАL113-2) и поступает звуковое сообщение на монитор рабочего места

оператора. Поддержание температуры газа на выходе из АТ102-1 (АТ102-2)

осуществляется регулированием производительности вентилятора при помощи

изменения угла наклона лопастей в весенне-летний и зимний периоды, отключением

и включением вентилятора, включением в работу системы рециркуляции нагретого

воздуха - в зимнее время.

Регулирование температуры

газа на выходе из АТ102-1 (АТ102-2) осуществляется отключением и включением

электродвигателей вентиляторов АТ102-1,2,3,4 от сигнализации 331ТАН(L)113-1

[331ТАН(L)113-2] в следующем режиме:

Таблица 8 – режимы

регулирования температуры газа на выходе

|

Наименование параметра

|

Наименование

оборудования (обозначение на технологической схеме)

|

Отключение вентиляторов t,

оС

|

Включение вентиляторов t,

оС

|

|

331ТАН(L) 113-1(2)

|

АТ102-1

|

65

|

75

|

|

АТ102-2

|

70

|

80

|

|

АТ102-3

|

75

|

85

|

|

АТ102-4

|

80

|

90

|

Температура воздуха перед

трубным пучком АТ102-1 (АТ102-2) регулируется изменением угла наклона верхних и

боковых заслонок, преточных жалюзей, контролируется приборами ТЕ121-1

(ТЕ121-2), ТЕ123-1 (ТЕ123-2) с регистрацией на мониторе рабочего места

оператора. Управление верхними, боковыми заслонками и преточными жалюзями

осуществляется сезонно вручную. При повышении температуры в 331АТ102 до 105 оС

включается сигнализация 331ТАН113-1 (331ТАН113-2) и на монитор рабочего места

оператора поступает звуковое сообщение.

При дальнейшем повышении

температуры на 331АТ102 до 115оС срабатывает блокировка 331ТАНН113-1

(331ТАНН113-2), поступает звуковое сообщение на монитор рабочего места

оператора и происходит автоматическая остановка электродвигателя компрессора

331АК01-1 или 331АК01-2 в той же последовательности.

Охлажденный в АТ102-1

(АТ102-2) газ компримирования проходит через сепараторы 331С103-1 (331С103-2),

отбивается от жидкости, поступает в общий коллектор и далее через отсекатели

331А-АУ4, 331А-АУ-5 направляется на I, II, III очереди завода на переработку.

Уровень жидкости в

331С103-1 (331С103-2) измеряются приборами LT815-1 (LT815-2), LT816-1 (LT816-2)

с регистрацией показаний на мониторе рабочего места оператора. При повышении

уровня жидкости в сепараторах до 17 % (102 мм) включается сигнализация 331LAH815-1 (331LAH815-2), 331LAH816-1 (331LAH816-2) и на монитор рабочего места

оператора поступает звуковое сообщение.

Перепад давления в

сепараторах 331С103-1 (331С103-2) измеряется приборами 331PdT814-1 (331PdT814-2).

При повышении перепада давления до 10 кПа включается сигнализация 331PdAH814-1

(331PdAH814-2) и на монитор рабочего места оператора поступает звуковое сообщение.

Давление газа с нагнетания

2-ой ступени компрессоров 331АК01-1 (331АК01-2) после 331С103-1 (С103-2) до

основного крана КШ114-1 (КШ114-2) измеряется прибором РТ128-1 (РТ128-2) с

регистрацией показаний на мониторе рабочего места оператора. Давление газа в

коллекторе нагнетания после КШ114-1 (КШ114-2) измеряется прибором РТ129-1

(РТ129-2) с регистрацией показаний на мониторе рабочего места оператора.

Давление газа с нагнетания 2-ой ступени компрессоров 331АК01-1 (331АК01-2)

после диафрагмы ДФ101-1 (ДФ101-2), установленной между основным краном КШ114-1

(КШ114-2) и краном-дублёром основного крана КШ116-1 (КШ116-2), измеряется

приборами РТ136-1 (РТ136-2), РТ137-1 (РТ137-2) с регистрацией показаний на

мониторе рабочего места оператора. Перепад давления на диафрагме ДФ101-1

(ДФ101-2) измеряется приборами PdT138-1 (PdT138-2), PdT139-1 (PdT139-2) с регистрацией

показаний на мониторе рабочего места оператора.

Температура газа с

нагнетания 2-ой ступени компрессоров 331АК01-1 (331АК01-2) после основного

крана КШ114-1 (КШ114-2) измеряется прибором ТЕ111-1 (ТЕ111-2) с регистрацией

показаний на мониторе рабочего места оператора, регулируется клапаном КД102-1

(КД102-2), который установлен на трубопроводе подачи горячего газа с нагнетания

компрессоров 331АК01-1 (331АК01-2) на смешение с охлажденным газом после

сепараторов 331С103-1 (331С103-2).

При понижении давления

газа до 61 кгс/см2 включается сигнализация 331PAL504 и на монитор рабочего

места оператора поступает звуковое сообщение. При повышении давления газа до 65

кгс/см2 включается сигнализация 331РАН504 и на монитор рабочего места оператора

поступает звуковое сообщение.

Температура

скомпримированного газа в выходном коллекторе измеряется прибором ТЕ501 с

регистрацией показаний на мониторе рабочего места оператора. Расход

скомпримированного газа на выходном коллекторе измеряется прибором FТ504 с

регистрацией показаний на мониторе рабочего места оператора. При понижении

расхода газа до 20600 м3/час включается сигнализация 331FAL504 и на монитор

рабочего места оператора поступает звуковое сообщение.

Жидкие углеводороды,

отсепарированные во входном, промежуточном, конечном сепараторах соответственно

С101-1(2), С102-1(2), С103-1(2), сливаются в подземные ёмкости 339В09, 335В13

или в 331В06. Слив углеводородов из корпуса компрессоров в подземную ёмкость

производится во время остановки компрессора.

Сброс газа с предохранительных

клапанов и со сбросных устройств осуществляется на факел низкого давления.

Сброс азота, вытесняемого очищенным газом с компрессорной установки перед ее

пуском, осуществляется на свечу.

При остановке У-331 на

ремонт предусмотрена работа компрессоров на газе стабилизации и выветривания с

У-730, У-930, экспанзерных газах, газах стабилизации и выветривания с установок

1,2,3У-70, У-02,03, 1,2,3У-370, У-30, У-32, У09. В этом случае отделение 331

(вместе с сепараторами 331В04, 331В05В, А) глушится от коллекторов подачи газа

выветривания и стабилизации на границе У-331.

Газ выветривания и

стабилизации с У-730, У-930 поступают в сепараторы 331С105 и 331С104, где

отбиваются от жидкости и направляются на редуцирующие клапаны 331PCV502 и

331PCV501(1,2), минуя сепараторы 331В04, 331В05В,А.

В зависимости от

количества подаваемого на центробежные компрессоры газа предусматриваются

следующие режимы работы:

- один компрессор в

работе, один в резерве;

- оба компрессора в

работе.

При необходимости

компримирование газа производится поршневыми компрессорами 331К01А.В, которые

остаются в резерве. Необходимые условия работы для поршневых компрессоров,

находящихся в резерве:

- давление всаса 1-ой

ступени не менее 10 кгс/см2 ;

- давление всаса 2-ой

ступени не менее 20 кгс/см2.

При загрузках газа до

40000 м3/час в работе находится один центробежный компрессор. При увеличении

выработки углеводородного конденсата установками У-330, У-730, У-32, У-930

соответственно увеличивается расход газа. При загрузках газа от 40000 м3/час до

80000 м3/час включается в работу резервный центробежный компрессор.

В случае останова одного

из центробежных компрессоров включается в работу поршневой компрессор 331К01А или

331К01В, оставшийся в работе центробежный компрессор останавливается.

Совместная работа поршневых и центробежных компрессоров не допускается.

4 Порядок технического

обслуживания процесса

При эксплуатации

компрессора необходимо придерживаться требований настоящей инструкции, правил,

норм и инструкций по промышленной безопасности, действующих на ГПЗ:

- не допускать при пуске

компрессора присутствия лиц, которые не участвуют в пуске;

- не находиться в зоне

расположения зубчатой муфты;

- не запускать компрессор,

пока не запущена и не отрегулирована система смазки и СГУ;

- не подавать в компрессор

рабочий газ, если не работает система газодинамических сухих уплотнений;

- не допускать работу

компрессора в помпажном режиме.

Пульсация (помпаж)

компрессора вызывается нарушением нормальных условий технологического режима,

которое создаёт противодавление в нагнетательном коллекторе.

Для безопасной работы

компрессоров 331А-К01-1 (331А-К01-2) предусмотрен контроль следующих

параметров:

- ТЕ201 температура

опорного подшипника компрессора точка 3;

- ТЕ202 температура опорного

подшипника компрессора точка 1;

- ТЕ203 температура опорного

подшипника компрессора точка 2.

При повышении температуры

подшипников до 85 ºС срабатывают сигналы 331ТАН201, 331ТАН202, 331ТАН203.

При повышении температуры

подшипников до 95 ºС включается блокировка 331ТАНН201, 331ТАНН202,

331ТАНН203, поступает звуковое сообщение на монитор рабочего места оператора и

происходит автоматическая остановка электродвигателя компрессора 331АК01-1 или

331А-К01-2.

При высоком

виброперемещении передней опоры вала корпуса компрессора (50 мкм) срабатывает

сигнал 331GAH1-1 (331GAH1-2). При высоком виброперемещении задней опоры вала

корпуса компрессора (50 мкм) срабатывает сигнал 331GAH1-1 (331GAH1-2). При

очень высоком виброперемещении передней и задней опоры вала корпуса компрессора

(65мкм) включается блокировка 331GAHН1-1 (331GAНH1-2) и 331GAHН2-1 (331GAНH2-2)

и происходит автоматическая остановка электродвигателя компрессора 331АК01-1

или 331АК01-2.

При высоком осевом сдвиге

вала корпуса компрессора (0,4 мм) срабатывает сигнал 331GAH3-1 (331GAH3-2).

При осевом сдвиге вала

корпуса компрессора (0,6 мм) включается блокировка 331GAHН3-1 (331GAHН3-2) и

происходит автоматическая остановка электродвигателя компрессора 331АК01-1 или

331АК01-2.

При высокой температуре

масла на сливе из упорного подшипника 85 ºС срабатывают предупредительная

сигнализация 331ТАН201-1(2), при повышении температуры масла до 90 ºС

включается блокировка 331ТАНН201-1(2) и происходит автоматическая остановка

компрессора 331АК01-1 или 331АК01-2.

При высокой температуре

(масла на сливе из опорных подшипников со стороны упорного подшипника и со

стороны мультипликатора) 85 ºС включается сигнализация 331ТАН202-1(2),

331ТАН203-1(2) и поступает звуковое сообщение на монитор рабочего места

оператора.

При повышении температуры

масла до 95 ºС включается блокировка 331ТАНН202-1(2), 331ТАНН203-1(2) и

происходит автоматическая остановка компрессора 331АК01-1 или 331АК01-2.

Для безопасной работы

основного электродвигателя предусмотрен контроль следующих параметров:

Температура подшипников

электродвигателя точки 15, точки 16. При повышении температуры подшипников до

80 оС включается сигнализация 331ТАН15-1(2), 331ТАН16-1(2) и поступает звуковое

сообщение на монитор рабочего места оператора. При дальнейшем повышении

температуры до 85 оС включается блокировка 331ТАНН15-1(2), 331ТАНН16-1(2),

поступает звуковое сообщение на монитор рабочего места оператора и происходит

автоматическая остановка компрессора 331АК01-1 или 331АК01-2.

Температура воздуха

охлаждения электродвигателя контролируется приборами ТЕ7, ТЕ8, ТЕ9, ТЕ10. При

повышении температуры зондов электродвигателя до 65 оС включается сигнализация

331ТАН7, ТАН10 и поступает звуковое сообщение на монитор рабочего места

оператора. При дальнейшем повышение температуры зондов до 75 оС включается

блокировка 331ТАНН7, 331ТАНН10, поступает звуковое сообщение на монитор

рабочего места оператора и происходит автоматическая остановка электродвигателя

компрессора 331АК01-1 или 331АК01-2.

При высокой виброскорости

передней и задней опоры электродвигателя (7 мм/сек) включается сигнализация

331ZАН8-1(2), 331ZАН9-1(2) и поступает звуковое сообщение на монитор рабочего

места оператора. При дальнейшем повышении виброскорости до 10 мм/сек,

включается блокировка ZАНН8-1(2), ZАНН9-1(2), поступает звуковое сообщение на

монитор рабочего места оператора и происходит автоматическая остановка

электродвигателя компрессора 331АК01-1 или 331АК01-2.

Давление воздуха продувки

и вентиляции электродвигателя контролируется приборами РТ1, РТ2, РТ3, РТ4, РТ5.

При давлении воздуха продувки и вентиляции 0,003 кгс/см2 включается блокировка

PALL-1(2) ), поступает звуковое сообщение на монитор рабочего места оператора и

происходит автоматическая остановка электродвигателя компрессора 331АК01-1 или

331АК01-2 с задержкой времени 5сек.

На компрессорной установке

контролируются следующие параметры:

Низкое давление воздуха

КИП на установке 331А, при 0,4 МПа срабатывает сигнализация 331PAL7.

Высокое содержание

углеводородов в машзале установки 331А при 20 % от НКПВ (первый порог)

срабатывает световой и звуковой сигнал в машзале, сообщение на мониторе

оператора. Включение вытяжных вентиляторов В-1, В-2, В-3, В-4, В-5, В6-1, В6-2,

В-7. 331QAH-1 точки 1-7.

При 50 % (второй порог)

срабатывает световой и звуковой сигнал в машзале, сообщение на мониторе

оператора. Включение аварийно-вытяжной вентиляции В-1, В-2, В-3, В-4, В-5,

В6-1, В6-2, В-7. 331QAHН-1 точки 1-7.

Высокое содержание

углеводородов на машдворе установки 331А при 20 % от НКПВ (первый порог) и 50 %

от НКПВ (второй порог) 331QAH-1,331QAHН-1 точки 1-7 включается световая и

звуковая сигнализация. Появляется сообщение на мониторе оператора на мониторе

рабочего места оператора.

Высокое содержание

сероводорода в машзале установки 331А 3 мг/м³ (первый порог), очень

высокое содержание сероводорода 10 мг/м³ (второй порог) 331QAH-3,

331QAHН-3 точки 1-4, включается световой и звуковой сигнал в машзале, сообщение

на мониторе оператора. Включение аварийно-вытяжных вентиляторов В-1, В-2, В-3,

В-4, В-5, В6-1, В6-2, В-7.

Высокое содержание

сероводорода на машдворе установки 331А 3 мг/м³ (первый порог), очень

высокое содержание сероводорода 10 мг/м³ (второй порог) 331QAH-3,

331QAHН-3 точки 5-7, включается световой и звуковой сигнал в машзале установки

331А, появляется сообщение на мониторе рабочего места оператора.

В случае пожара в машзале

установки 331А включается световой и звуковой сигнал в машзале, появляется

сообщение на мониторе рабочего места оператора. Отключение аварийно-вытяжных

вентиляторов В-1, В-2, В-3, В-4, В-5, В6-1, В6-2, В-7 и приточных вентиляторов

П1-1, П1-2, П2-1, П2-2. Обслуживающий персонал установки 331А действует на

основании плана ликвидации аварии.

Во избежание возникновения

пожара необходимо:

- не допускать пропуска

газа во фланцевых соединениях и через концевые уплотнения;

- перед пуском продувать

компрессор инертным газом (азотом). Степень продувки контролировать анализом

кислорода в продувочном газе (не более 1 %);

- следить за правильностью

распределения давления по ступеням;

- следить за температурой

охлаждающей воды на выходе (не более 40 ºС);

- следить за температурой

газа в конце сжатия каждой ступени;

- следить за исправным

состоянием предохранительных клапанов;

- следить за затяжкой

фундаментных болтов компрессора и его агрегатов, так как все болты должны быть

затянуты равномерно;

- следить за состоянием

фундамента;

- содержать в чистоте

компрессор и помещение машзала;

- следить за сливом масла

из охладителя при остановке компрессора;

- следить за уровнем масла

в аварийном баке.

5 Описание действующей

системы автоматики

Система автоматического

управления газоперекачивающим агрегатом 4ГЦ2-130/6-65 на базе комплекса средств

контроля и управления МСКУ-СС 4510-55-06 предназначена для автоматического выполнения

задач управления и регулирования агрегата 4ГЦ2-130/6-65 с электрическим

двигателем, центробежным нагнетателем и вспомогательным технологическим

оборудованием.

Составные части САУ

размещаются в операторной ПЭБ, в блоке автоматики, в блоках и отсеках ЭГПА.

Объектом управления САУ

является газоперекачивающий агрегат 4ГЦ2-130/6-65, содержащий центробежный

нагнетатель, синхронный электрический двигатель с асинхронным запуском, а также

оборудование и системы, обеспечивающие их работу:

- крановую обвязку ЭГПА;

- систему маслоснабжения, включающую

маслосистему смазки двигателя, маслосистему уплотнения нагнетателя, маслосистему

дегазации масла, систему охлаждения газа.

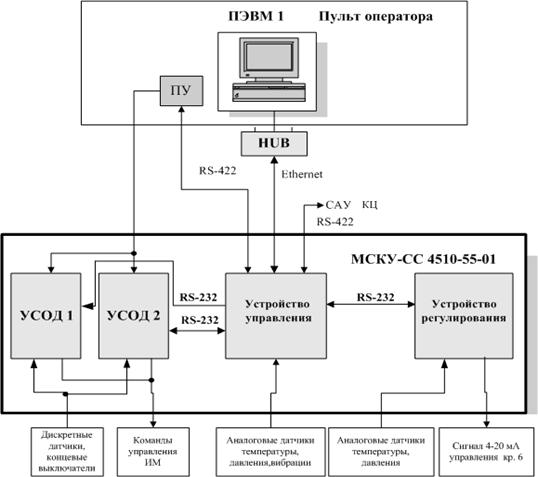

Описание устройства и

работы САУ проводятся по структурной схеме САУ, приведенной на рисунке 4.

Работа с САУ осуществляются

с помощью ПЭВМ пульта оператора и панели управления (ПУ).

САУ построена на базе

комплекса средств контроля и управления МСКУ-СС 4510-55-06 (в дальнейшем -

МСКУ), осуществляющего прием и обработку входных сигналов от аналоговых и

дискретных датчиков объекта и формирование команд управления исполнительными

механизмами. Технические средства МСКУ размещены в двух двусторонних приборных

шкафах , которые устанавливаются в помещении ПЭБ. Основными компонентами МСКУ

являются устройство управления (УУ), устройство регулирования (УР) и устройства

связи с объектом дискретные (УСОД 1, УСОД 2). Описание и работа комплекса МСКУ

приведены в руководстве по эксплуатации на комплекс 31.024500.07-55-06РЭ.

Рисунок

4 - Структурная схема САУ ЭГПА

В состав САУ входят

аналоговые датчики технологических параметров САУ:

термопреобразователи

сопротивления ТСМ 50М по ГОСТ Р 50353-92;

датчики

- давления типа

«Метран-43Ф-Ех»;

- перепада давления типа

«Метран-43Ф-Ех»;

- уровня типа

«Сапфир-22ДУ-Ех»

с выходным сигналом

постоянного тока 4-20 мА;

датчики

- виброскорости

ИКЛЖ.402248.004-ПН1/ПЭ2/L3;

- виброперемещения

ИКЛЖ.402248.003-ПН5/2ПВ2/2L3;

- осевого сдвига

ИКЛЖ.402218.003-ПН2/ПВ2/L2

с выходным сигналом

постоянного тока 4-20 мА.

5.1 Обзор технологии ОPC

Сравнительно давно в АСУ

ТП обмен данными между программами и устройствами осуществляется с

использованием стандарта OPC. Стандарт разработан ассоциацией OPC Foundation.

По сути стандарт является аналогом технологии Plug’n’Play для программного

обеспечения в сфере промышленной автоматизации. В настоящее время в ассоциации

более 500 членов, и поддержка стандарта осуществляется всеми крупными

производителями аппаратных и программных средств АСУ ТП и промышленными

ассоциациями.

Технология OPC позволяет

различным программным модулям, разработанным самостоятельно или другими компаниями,

взаимодействовать друг с другом через унифицированный интерфейс. Стандарт OPC

описывает два типа интерфейсов для приложений.

Первый тип интерфейса

предназначен для обмена большими объёмами информации при высокой пропускной

способности. Это специализированный интерфейс OLE custom interface. Второй тип

интерфейса – OLE Automation interface – позволяет получать доступ к данным

более простым способом. Он предназначен для использования в программах,

написанных на языках Visual Basic (VB) и Visual Basic для приложений (VBA).

Основным объектом данной технологии является OPC-сервер, который отвечает за

получение данных, запрошенных клиентом, от соответствующего устройства

управления процессом. На каждом сервере имеется некоторое количество OPC-групп,

объединяющих наборы данных, запрос на получение которых поступил от клиента.

Группы на сервере могут быть доступны нескольким клиентам одновременно или

только одному клиенту. OPC группа содержит набор OPC-элементов, в которых

хранятся данные, поступившие от соответствующего устройства управления

процессами. Клиент может произвольно объединять элементы в группы. Схематично это

изображено на рисунке 5.

Рисунок 5 – Структурная

схема работы технологии OPC

В основе стандарта ОРС

лежит технология DCOM (Distributed Component Object Model). Эта технология,

встроенная в Windows, предназначена для организации взаимодействия между

различными приложениями, в том числе и между приложениями, работающими на

разных компьютерах. В настоящее время DCOM является основным средством

взаимодействия программ в системе. Благодаря этой технологии между программами

происходит двусторонний обмен, который позволяет не только клиенту вызывать

функции сервера, но и серверу вызывать функции клиента.

Но при передаче данных на

большие расстояния, что безусловно необходимо для АСУ ТП, DCOM имеет серьёзные

недостатки. Один из главных недостатков — неприспособленность для работы в

глобальной сети Интернет. Основная причина-

-это применение межсетевых

экранов, или брандмауэров, которые защищают компьютер от несанкционированного

доступа извне. Защита организована таким образом, что весь обмен по сети

проходит через брандмауэр. Сетевой экран анализирует передаваемые пакеты, и

если информация не соответствует настройкам системы безопасности, их

прохождение блокируется. Технология DCOM может использовать различные

транспортные протоколы для передачи данных, но преимущественно применяется

TCP/IP. Обычно брандмауэры настраивают таким образом, чтобы максимально

ограничить количество портов для выхода в глобальную сеть. Порты, используемые

DCOM, чаще всего не являются разрешёнными для обмена данными, и открытие их

существенно ослабляет защищённость от несанкционированного доступа.

Для решения этой проблемы

можно использовать технологию туннелинга (tunneling) TCP, с помощью которой

осуществляется передача данных через стандартный 80й порт брандмауэра. Этот

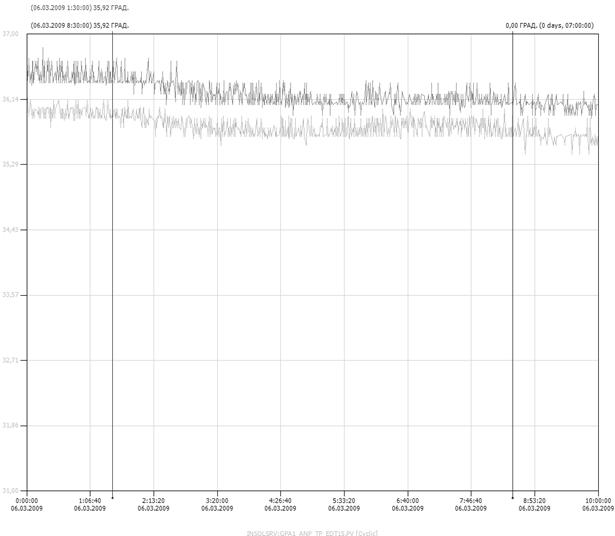

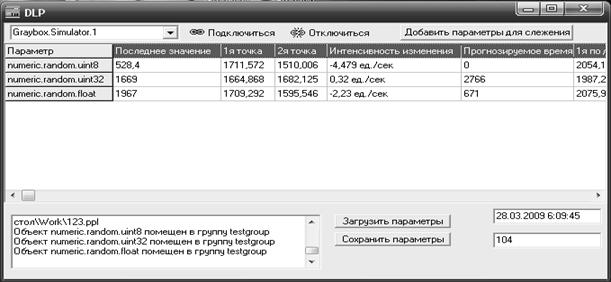

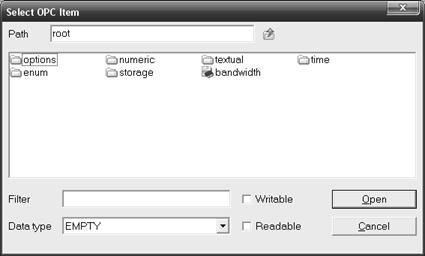

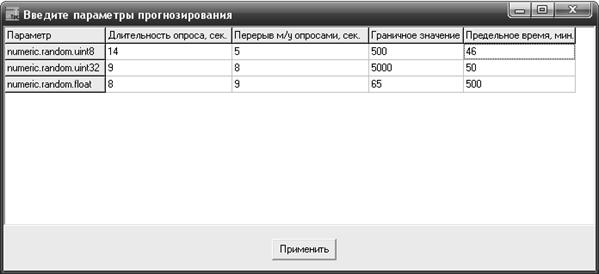

порт обычно используется для передачи данных по HTTP –протоколу (протокол