Режимы восстановления промежуточного вала коробки переключения передач автомобиля КАМАЗ 53-20

Министерство образования Российской

Федерации

Министерство образования Российской

Федерации

Калининградский

технический колледж

КУРСОВОЙ ПРОЕКТ

по предмету: «Ремонт

автомобилей и двигателей»

Расчётно-письменная записка

Допущен к защите Рассохин

в

фамилия

подпись дата

Руководитель проекта Бушуев

в

фамилия подпись

дата

Оглавление

Введение. 3

1.

Планировочная часть. 4

1.1

Назначение участка. 4

1.2

Режим работы участка и годовые фонды времени рабочих, рабочих мест и

оборудования. 5

1.3

Расчет годовой трудоёмкости участка. 5

1.4

Расчет количества производственных рабочих. 5

1.5

Штатная ведомость списочного состава рабочих участка и ИТР. 6

1.6

Расчет количества рабочих мест и основного оборудования. 6

1.6.1

Количество рабочих мест. 6

1.6.2

Количество оборудования на участке. 6

1.7

Расчет площади участка. 6

1.8

Технология напыления газотермических покрытий на металлические конструкции. 7

1.8.1.

Основные положения. 8

1.8.3.

Подготовка поверхности. 8

1.8.4.

Напыление газотермических покрытий. 9

1.9

Подъемно-транспортные средства. 11

1.10

Основные строительные требования. 11

1.11

Охрана труда и противопожарные меры безопасности. 11

2. Технологическая

часть. 15

2.1 Обоснование размера производственной партии. 15

2.2.

Разработка технологического процесса восстановления деталей. 15

2.2.1

Исходные данные. 15

2.2.2

Выбор рациональных способов восстановления детали и установленных баз. 16

режущего

и измерительного инструментов. 17

2.2.4.

Определение припусков на обработку. 18

6.2.4.

Разработка операций. 18

Заключение. 22

Список

литературы. 23

Значительный рост автомобильного транспорта вызывает увеличение объема работ по капитальному ремонту автомобилей. Выполнение этих работ требует больших трудовых затрат и привлечение большого числа квалифицированных рабочих.

В связи с этим требуется

значительно повышать производительность труда при проведении капитального

ремонта автомобилей. Вновь подготавливаемые кадры для работы в

автохозяйствах и на автотранспортных предприятиях должны основательно изучить

процессы капитального ремонта автомобилей с использованием современного

оборудования.

Капитальный ремонт автомобилей,

дает возможность устранять неисправности до того, как они приведут к

серьезным нарушениям в работе автомобиля.

Современный капитальный ремонт автомобилей

позволяет предупреждать причины способные вызвать аварийную ситуацию. Капитальный

ремонту автомобилей с использованием более современного оборудования

облегчает и ускоряет многие технологические процессы, но при этом требует

от обслуживающего персонала хорошее условие определенных приемов и навыков,

знаний устройства автомобиля и умений пользоваться современными

приспособлениями, инструментами и контрольно-измерительными приборами.

Во все более широко внедряемом

восстановление автомобильных деталей, находят применение самые различные

технологические методы – наплавка, металлизация, электролитическое наращивание

и многие другие; типы восстановления.

Назначение

участка по ремонту деталей напылением, в первую очередь восстановление

изношенных поверхностей деталей, узлов до уровня новых изделий, а затем уже повышение

надежности деталей и агрегатов, снижение себестоимости ее обслуживания,

продление ресурса эксплуатации.

Применение

технологий нанесения защитных покрытий, среди которых газотермические процессы

занимают значительное место, является одним из кардинальных путей решения

данного вопроса. С использованием существующих в настоящее время оборудования,

материалов и технологий газотермического напыления стало возможным значительно

снизить или исключить влияние на изнашивание деталей таких факторов, как

эрозия, коррозия (в том числе высокотемпературная), кавитация и др. Защитные

покрытия могут быть также предназначены, например, для создания термобарьерного

слоя, обеспечения электроизоляционных свойств.

Метод

газотермического напыления характеризуется широтой технологических

возможностей:

защитные

покрытия можно наносить на объекты любых размеров: коленчатые валы, лопатки

турбин и др.;

толщина

покрытия может составлять от 0,01 до 10 и более мм; покрытия могут иметь

заданную пористость (от 0 до 30 и более процентов).

Газотермические

покрытия применяют при ремонте оборудования и упрочнении рабочих поверхностей

новых деталей. В зависимости от назначения покрытия и условий его работы

меняются требования к точности соблюдения основных параметров покрытия - его

состава, толщины, плотности и прочности сцепления с подложкой.

По

своему назначению покрытия делятся на следующие:

защитные

покрытия, обеспечивающие более длительную работу деталей в рабочих условиях;

технологические покрытия, обеспечивающие защиту поверхности деталей при

технологическом переделе; конструкционные покрытия, с помощью которых

восстанавливаются размер и форма детали, придаются новые свойства ее

поверхности или когда покрытие выполняет роль конструкционных материалов.

Годовой

ф онд

времени рабочих и рабочих мест (таб. 1):

онд

времени рабочих и рабочих мест (таб. 1):

Продолжительность

смены – 8.0 час

Продолжительность

отпуска -24 дни.

Нормальный

годовой фонд времени рабочего (Фнр) – 2000 час

Действительный

годовой фонд времени рабочего (Фдр) – 1760 час

Годовой

фонд времени рабочего места (Фрм) – 2000 час

Действительные

годовые фонды времени работы оборудования при одной смене (таб. 2):

Коэффициент

использования оборудования (η0) - 0 .97

Действительный

годовой фонд времени оборудования (Фдо) – 1940 час

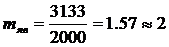

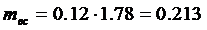

Трудоёмкость

на разборку, и ремонт автомобилей и двигателей -0.44 чел/час

Годовая

трудоемкость участка ремонта деталей напылением

Туч

= Туд • N • К

Туч

= 0.44• 8000•0.89 = 3133 чел/час

N –

Количество ремонтов по заданию.

Туд

– удельная трудоёмкость

К -

поправочный коэффициент

Туд - Списочное количество

производственных рабочих

- Списочное количество

производственных рабочих

Туч – годовая трудоёмкость работ

по участку.

Фнф,

Фдф – номинальный и действительный годовой фонд времени рабочих.

1.5 Штатн ая

ведомость списочного состава рабочих участка и ИТР

ая

ведомость списочного состава рабочих участка и ИТР

Количество

вспомогательных работ

Количество

ИТР

Средний

разряд рабочих данного участка.

|

Наименование профессии,

участка

|

Количество рабочих

|

|

По сменам

|

По разрядам

|

|

Всего

|

I

|

II

|

III

|

1

|

2

|

3

|

4

|

5

|

6

|

|

Производственные рабочие

|

2

|

2

|

|

|

|

|

|

1

|

|

1

|

|

Вспомогательные рабочие

|

|

|

|

|

|

|

|

|

|

|

|

ИТР

|

1

|

1

|

|

|

|

|

|

|

|

|

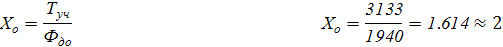

Хрм – количество

рабочих мест.

Туч – годовая

трудоёмкость работ по участку.

Фрм – годовой фонд

рабочего места.

m – количество рабочих

работающих одновременно на рабочем месте.

у – число смен работы.

Фдо

– действительный годовой фонд времени обарудования.

|

№

п/п

|

Наименование

оборудования

|

Модель

|

Краткая

техническая характеристика

|

Кол-во

|

Габариты

|

Площадь

пола м2

|

|

Единица

оборудования

|

Общая

|

|

1

|

Установка

абразивно-струйной очистки деталей и изделий

|

УАС-1НТ

|

Производительность

до 60 м/ч

|

1

|

1080х820

|

0.89

|

0.89

|

|

2

|

Установка

высокоскоростного напыления

|

ТСЗП

SB-500

|

Производительность при

напылении металлов и сплавов до 18 кг/ч

|

1

|

4.38

|

4.38

|

|

3

|

Масловлагоотделитель

|

2312

|

|

4

|

Ǿ 520

|

Ǿ 0,5

|

Ǿ

2,08

|

|

4

|

Камера для

напыления плоских деталей

|

2234

|

Мощность =

17 кВТ

|

1

|

1670х2560

|

3.77

|

3.77

|

|

5

|

Установка

газопламенного напыления

|

ТСЗП

MDP-115

|

Производительность

кг/ч

цветных сплавов 5-15

молибдена 3-4

стали и сплавов 3-9

|

1

|

3530х1240

|

4.38

|

4.38

|

|

6

|

Однопостовой

сварочный трансформатор

|

СТН-350

|

I=350A

|

3

|

695х398

|

0,28

|

0,83

|

|

7

|

Верстак

слесарный

|

ОРГ-1468-01-060

|

|

1

|

1200х800

|

0,96

|

0,96

|

|

8

|

Барабан

для проволоки

|

|

|

1

|

Ǿ 500

|

0,5

|

0,5

|

|

9

|

Стеллаж

секционный

|

ОРГ-1468-05-320

|

|

1

|

1400х500

|

0,7

|

0,7

|

|

10

|

Стеллаж

полочный

|

ОРГ-1468-03-320

|

|

1

|

1400х500

|

0,7

|

0,7

|

|

11

|

Щит

управления

|

Щ-363

|

|

1

|

1090х180

|

0,2

|

0,2

|

|

12

|

Шкаф для

оборудования

|

|

1

|

980х300

|

0,27

|

0,27

|

|

13

|

Бункер для

дроби

|

БД-198-28

|

|

1

|

650х520

|

0,34

|

0,34

|

|

14

|

Шкаф для

инструмента

|

ОРГ-1468-05-346

|

|

1

|

1000х300

|

0,3

|

0,3

|

|

Fоб=

|

20,3

|

Площадь

участка

Fуч=Fоб•Kп

Fуч=20,3•4.5=91,35

м2

Fоб – площадь пола занятая оборудованием.

Kп

– коэффициент плотности

1.8.1.1.

Технологическ ий процесс напыления

газотермических покрытий состоит из следующих основных операций: подготовка

поверхности; напыление алюминиевого или цинкового покрытий.

ий процесс напыления

газотермических покрытий состоит из следующих основных операций: подготовка

поверхности; напыление алюминиевого или цинкового покрытий.

1.8.1.2.

Работы по подготовке поверхности и напылению покрытия осуществляют при температуре

воздуха не ниже минус 5°С по ГОСТ 9.304.

1.8.1.3.

Толщина покрытия определяется условиями эксплуатации и техническими требованиями

к защищаемым изделиям, выбирается в соответствии с конструкторской документацией

и указывается па чертеже или в технических условиях на изделие. Рекомендуемые

толщины покрытий и возможные области применения приведены в табл. 6, 7

приложения 4.

1.8.2.

Требования к поверхности изделия, подлежащей обработке.

1.8.2.1.

Элементы конструкции и изделий, подлежащие струйно-абразивной обработке и обработке

шарошками, не должны иметь заусенцев, острых кромок (радиус закругления должен

быть не менее 1,0 мм), сварочных брызг, наплывов, остатков флюса, влаги, масла,

грязи, маркировочной краски и консервационных смазок на поверхности.

1.8.2.2.

Поверхность, подготовленная под напыление, должна иметь первую степень очистки

от окислов по ГОСТ 9.402. При осмотре поверхности при помощи лупы 6х увеличения

остатки окалины, ржавчины, грязи, масел, пыли не должны обнаруживаться.

1.8.2.3.

Поверхность изделий после струйно-абразивной обработки должна быть матовой, серого

цвета и иметь шероховатость по ГОСТ 2789.

1.8.3.1.

Удаление с поверхности изделий и конструкций грязи, остатков флюса производится

с помощью металлических щеток, протирки и промывки горячей водой с моющими

средствами.

1.8.3.2.

При наличии консервационных смазок па поверхности изделий должна производиться

их расконсервация по ГОСТ 9.014.

1.8.3.3.

Масляные и жировые пятна на поверхности конструкций и изделий и

соприкасающихся

с ними приспособлениях должны быть тщательно удалены тампоном, смоченным в

ацетоне, бензине или других органических растворителях в соответствии с ГОСТ 9.402.

Допускается в обоснованных случаях удалять адсорбированные поверхностью жировые

загрязнения нагревом в печи или пламенем горелки (нагрев производят до

температуры 350 °С).

1.8.3.4.

Пленка влаги с поверхности перед струйно-абразивной обработкой должна удаляться

обдувом горячим сжатым воздухом или нагревом изделия до температуры 150—2000С, или сушкой в естественных

условиях.

1.8.3.5.

Струйно-абразивную подготовку поверхности изделий производят по режимам, приведенным

в табл. 8 приложения 5.

1.8.3.6.

Струйно-абразивную обработку поверхности трубчатых изделий в условиях ремонта следует

осуществлять после промывки их от грязи, шлама, наносных отложений и сушки.

1.8.3.7.

Струйно-абразивную обработку сварных швов и дефектных участков рекомендуется проводить

неметаллическими абразивами.

1.8.3.8.

Подготовку поверхности сварных швов и труднодоступных участков под напыление в

условиях монтажа и ремонта допускается осуществлять механической очисткой с последующей

обработкой шарошками (табл. 9 приложения 5).

1.8.3.9.

После подготовки поверхности изделия необходимо ее обеспылить обдувом сжатым воздухом.

1.8.3.10.

На поверхность, подготовленную к напылению, не допускается попадание масла, пыли,

влаги и образования на ней конденсата.

1.8.3.11.

Транспортирование деталей с подготовленной поверхностью производить в цеховой

таре, исключающей попадание на детали влаги, масла, пыли и других загрязнений. При

упаковке изделий следует применять бумагу по ГОСТ

8273 или бязь по ГОСТ 11680.

применять бумагу по ГОСТ

8273 или бязь по ГОСТ 11680.

1.8.4.1.

Перед напылением покрытий необходимо проверить соответствие качества проволоки

u1080 и подготовленной поверхности требованиям, изложенным в пп. 2.4—2.6,

5.2.2, 5.2.3, 5.3.10, отрегулировать металлизатор и выбрать режим напыления

покрытия.

1.8.4.2.

При газотермическом напылении на трубные доски теплообменных аппаратов отверстия

их должны быть закрыты пробками для предотвращения попадания абразива и распыляемого

металла внутрь трубок.

1.8.4.3.

Допустимое время разрыва между подготовкой поверхности и напылением покрытия

должно соответствовать данным табл. 2 и ГОСТ 9.304.

Таблица

2

Допустимое

время разрыва между подготовкой поверхности и напылением

газотермического

покрытия

|

Материал

изделий и конструкций

|

Относительная влажность

окружающей среды, %

(числитель), зона влажности

(знаменатель)

|

Допустимое

время разрыва между

подготовкой

поверхности и напылением, ч

|

|

на монтаже

|

в

заводских условиях

|

|

Коррозионная

стойкость

|

60

сухая

|

6

|

8-10

|

|

Углеродистая

и низколегированная сталь

|

4

|

6

|

|

Коррозионностойкая

сталь

|

60-70

нормальная

|

5

|

|

Углеродистая

и низколегированная сталь

|

2-3

|

3

|

|

Коррозионностойкая

сталь

|

75

нормальная

|

3

|

3

|

|

Углеродистая

и низколегированная сталь

|

2

|

2

|

1.8.4.4.

Режим работы при напылении устанавливается в соответствии с указаниями настоящего

стандарта и инструкции по эксплуатации аппаратов.

1.8.4.5.

Покрытия напыляют вручную перемещением аппарата по режимам, приведенным в табл.

10 приложения 6, или с применением средств механизации, указанным в табл. 11,

12 приложения 6. Покрытия при ручном способе напыляют путем последовательного

нанесения перекрывающихся параллельных полос до получения заданной толщины.

Величина перекрытия должна составлять одну треть полосы. Каждый последующий

слой должен напыляться в направлении, перпендикулярном предыдущему. За каждый

проход, в зависимости от скорости перемещения аппарата и его производительности,

напыляют слой толщиной 0,03—0,20 мм.

1.8.4.6.

Вручную покрытие напыляют при защите от коррозии металлоконструкций, крупногабаритных

изделий, больших поверхностей, трубопроводов и их сварных соединений в условиях

изготовления, монтажа и ремон та.

та.

1.8.4.7.

Покрытия на трубы и другие тела вращения, фасонный и листовой прокат следует напылять

с применением средств механизации и автоматизации, обеспечивающих вращение или

необходимое перемещение аппаратов относительно неподвижных или вращающихся изделий.

1.8.4.8.

При механизированном способе напыления покрытие наносят параллельными полосами

до заданной толщины со смещением установочного положения аппарата на расстояние,

определяемое паспортными данными аппарата.

1.8.4.9.

При газотермическом напылении u1085 на изделия, подлежащие сварке, во избежание

снижения качества сварных соединений места под сварку должны изолироваться на

ширину от 20 до 50 мм (в зависимости от толщины свариваемого металла). Для

изоляции этих участков могут применяться металлическая лента, лента на

клеющейся основе, меловая обмазка или другие экраны.

1.8.4.10.

При проведении работ по сварке изделий с газотермическим покрытием не допускается

попадание сварочных брызг на напыленный слой.

1.8.4.11.

Участки покрытия с дефектами (отслаивание и др.) необходимо зачищать

струйно-абразивной обработкой неметаллическим абразивом или обработкой

шарошками с последующим напылением металла на дефектный участок.

1.8.4.12.

При напылении на дефектные места и сварные соединения слои нового покрытия должны

плавно перекрывать слон основного покрытия на длину около 20 мм.

1.8.4.13.

При применении средств механизации покрытия равномерной толщины получают при

условии точного определения скорости перемещения аппарата относительно изделия.

Скорость

рассчитывают по формуле:

υ0=0,94*103* η *G/ γ П(δ max- Δδ)

где υ0 — максимальная скорость

продольного перемещения аппарата относительно изделия, обеспечивающая

получение заданной толщины покрытия за один проход, м/мин;

η

— коэффициент

использования металла;

G —

производительность аппарата, кг/ч;

γ П — плотность газотермического

покрытия;

δ

max

— заданная

толщина покрытия, мм;

Δδ — поправка ( = 0,3 );

0,94

— коэффициент, учитывающий неравномерность нанесения первого слоя покрытия.

Для

участка напыления, необходимо установить следующие по подъемно-транспортные

средства: электротельфер Э-328 с грузоподъемностью 3 т.

Сетки

колон 12х12, высота помещения 6 м, наружные стены выполнены толщиной 64 см,

внутренние перегородки – 25 см, ширина окон – 3 м при высоте 2.4 м, дверь

шириной 1.5 м при высоте 2.4 м. Пол на участке шлакобетонный. Вентиляция в

производственном помещении приточно-вытяжная с 5 кратным обменом воздуха в

час.

Охрана труда

Опасные и

вредные производственные факторы, характерные для процессов ГОМ и ПН:

1.11.1. При ГОМ

и ПН на работников могут воздействовать опасные и вредные производственные факторы,

оказывающие неблагоприятное влияние на их здоровье в процессе трудовой

деятельности.

К опасным и

вредным производственным факторам при ГОМ и ПН относятся:

- твердые и

газообразные токсические вещества в составе сварочного аэрозоля;

-

интенсивное тепловое (инфракрасное) излучение свариваемых деталей и сварочной

ванны;

- искры,

брызги, выбросы расплавленного металла и шлака;

-

высокочастотный шум;

-

статическая нагрузка и др.

1.11.2. В зону

дыхания сварщиков (резчиков) могут поступать сварочные аэрозоли, содержащие в

составе твердой фазы различные металлы, их оксидные и другие соединения, а

также газообразные токсические вредные вещества: окись углерода, окислы азота,

фтористый водород, озон, а также другие сложные химические соединения.

В зону

дыхания рабочих, обслуживающих процессы напыления, могут поступать сварочные

аэрозоли, содержащие различные металлы: железо, никель, титан, алюминий, хром,

медь, марганец, вольфрам и их оксиды, а также газообразные токсичные вещества:

диоксид кремния, оксид углерода, диоксид азота и другие химические соединения.

Воздействие

на организм твердых и газообразных токсических веществ может явиться причиной

хронических профессиональных заболеваний.

1.11.3.

Интенсивность инфракрасного (теплового) излучения свариваемых изделий и

сварочной ванны зависит от температуры предварительного подогрева изделий, их

габаритов и конструкций, а также от температуры и размеров сварочной ванны. При

отсутствии у работников средств индивидуальной защиты (СИЗ) воздействие

теплового излучения может приводить к нарушениям терморегуляции вплоть до

теплового удара. Контакт с нагретым металлом может вызвать ожоги.

При

отсутствии средств индивидуальной защиты излучение зоны напыления в

ультрафиолетовом диапазоне может вызвать поражение органа зрения (электроофтальмия,

катаракта) и кожных покровов (эритема, ожоги).

1.11.4. Искры,

брызги и выбросы расплавленного металла и шлака могут явиться причиной ожогов.

1.2.5.

Источниками шума являются пневмоприводы, вентиляторы, источники питания и др.

Воздействие шума на организм человека зависит от спектральной характеристики и

уровня звукового давления.

1.11.6.

Источником локальной вибрации у работников сборочно-сварочных цехов являются

ручные пневматические инструменты, используемые для зачистки швов после сварки.

1.11.7.

Статическая нагрузка на верхние конечности работников при ручных и

полуавтоматических методах сварки, наплавки и резки металлов зависит от массы и

формы горелок, резаков, гибкости и массы шлангов, проводов, длительности

непрерывной работы и др. В результате перенапряжения рук могут возникать

заболевания нервно - мышечного аппарата плечевого пояса, могут возникать

заболевания межпозвоночных дисков.

1.11.8. При

невозможности применения безопасных и безвредных технологических процессов

необходимо применять меры по снижению уровней опасных и вредных факторов до

предельно допустимых значений.

Содержание

вредных веществ в воздухе рабочей зоны на рабочих местах должно соответствовать

установленным нормативным требованиям.

1.11.9.

Допустимые уровни звукового давления и эквивалентные уровни широкополосного

шума на рабочем месте должны отвечать установленным нормативным требованиям.

Для

тонального и импульсного шума допустимые эквивалентные уровни должны быть

уменьшены на 5 дБ.

При

эксплуатации установок кондиционирования, вентиляции и воздушного отопления

допустимые эквивалентные уровни уменьшаются на 5 дБ.

Для оценки

воздействия различных уровней звука при разной их длительности применяется

показатель эквивалентного уровня звука.

При уровнях

звука выше допустимых на 5 дБА работники должны быть снабжены средствами

индивидуальной защиты.

Для

колеблющегося во времени и прерывистого шума максимальный уровень звука не

должен превышать 110 дБА, а для импульсного шума - 125 дБА.

1.11.10.

Допустимые уровни ультразвука на рабочем месте оператора и в сварочных цехах в

течение восьмичасового рабочего д ня должны

соответствовать установленным нормативным требованиям.

ня должны

соответствовать установленным нормативным требованиям.

1.11.11.

Допустимые уровни производственной локальной вибрации от вспомогательного

оборудования должны соответствовать установленным нормативным требованиям.

1.11.12. При

невозможности снижения уровней опасных и вредных производственных факторов до

предельно допустимых значений по условиям технологии производить ГОМ без

оснащения работников соответствующими средствами индивидуальной защиты,

обеспечивающими безопасность их труда, не допускается.

Противопожарные меры безопасности

Пожарная

безопасность объекта должна обеспечиваться системами предотвращения

пож ара

и противопожарной защиты, в том числе организационно-техническими

мероприятиями.

ара

и противопожарной защиты, в том числе организационно-техническими

мероприятиями.

Объекты

должны иметь системы пожарной безопасности, направленные на предотвращение

воздействия на людей опасных факторов пожара, в том числе их вторичных

проявлений на требуемом уровне.

Требуемый

уровень обеспечения пожарной безопасности людей, с

помощью указанных систем должен быть не менее 0,9, предотвращения воздействия опасных факторов в год в

расчете на каждого человека, а допустимый уровень

пожарной опасности для людей должен быть не более 10-6 воздействия опасных факторов

пожара, превышающих

предельно допустимые значения, в год в расчете на каждого человека.

Системы

пожарной безопасности должны характеризоваться уровнем обеспечения

пожарной безопасности людей и материальных ценностей, а также экономическими критериями эффективности этих систем для материальных ценностей, с учетом всех стадий (научная разработка,

проектирование, строительство,

эксплуатация) жизненного

цикла объектов и выполнять одну из следующих задач:

исключать возникновение

пожара;

обеспечивать

пожарную безопасность людей;

обеспечивать пожарную

безопасность материальных ценностей;

Объекты должны иметь системы пожарной безопасности, направленные на предотвращение

воздействия на людей опасных факторов пожара, в том

числе их вторичных проявлений на требуемом уровне.

Противопожарная

защита должна достигаться применением одного из следующих

способов или их комбинацией:

применением средств пожаротушения и соответствующих видов

пожарной техники;

применением

автоматических установок пожарной сигнализации и пожаротушения;

применением

основных строительных

конструкций и материалов, в том числе используемых

для облицовок конструкций, с нормированными показателями пожарной опасности;

применением

прописки конструкций объектов антипиренами и нанесением

на их поверхности огнезащитных красок (составов);

устройствами,

обеспечивающими

ограничение распространения пожара;

организацией

с помощью технических средств, включая автоматические, своевременного

оповещения и эвакуации людей;

применением

средств коллективной и индивидуальной защиты людей от опасных факторов пожара;

применением средств противодымной

защиты.

Ограничение

распространения пожара за пределы очага должно достигаться применением одного

из следующих способов или их комбинацией:

устройством

противопожарных преград;

установлением

предельно допустимых по технико-экономическим расчетам площадей противопожарных отсеков и

секций, а также этажности зданий и сооружений, но не более определенных нормами;

устройством

аварийного отключения и переключения установок и

коммуникаций;

применением

средств, предотвращающих или ограничивающих разлив

и  применением огнепреграждающих

устройств в оборудовании.

применением огнепреграждающих

устройств в оборудовании.

Средства коллективной и индивидуальной защиты

должны обеспечивать

безопасность людей в течение всего времени действия опасных факторов пожара.

Коллективную

защиту следует обеспечивать с помощью пожаробезопасных

зон и других конструктивных

решений. Средства индивидуальной защиты следует

применять также для пожарных, участвующих в тушении пожара.

Для

пожарной техники должны быть определены:

быстродействие и интенсивность подачи огнетушащих веществ;

допустимые

огнетушащие вещества (в том числе с позиции требований экологии и

совместимости с горящими веществами и материалами);

источники и средства подачи огнетушащих веществ для пожаротушения;

нормативный

(расчетный) запас специальных огнетушащих веществ

(порошковых, газовых, пенных,

комбинированных);

необходимая

скорость наращивания, подачи огнетушащих веществ с помощью транспортных средств

оперативных пожарных служб;

требования

к устойчивости от воздействия опасных факторов

пожара и их вторичных проявлений;

требования

охраны труда.

Применяемая

пожарная техника должна обеспечивать эффективное тушение

пожара (загорания), быть безопасной для природы и людей.

Количество деталей в партии – 30 шт.

Количество деталей в партии – 30 шт.

Сталь 15ХГН2Т9

ГОСТ-4543-79.

Масса детали – 16.6

кг.

2.2.1.1 Особенности конструкции детали.

Промежуточный вал

коробки переключения передач изготовлен из стали 15ХГН2Т9 ГОСТ-4543-79.

Шероховатость шеек под шариковые подшипники и поверхности под зубчатые колеса

должна быть 1,25. На этих поверхностях цементация не менее h07 мм. Твердость

HRC 58-65. Класс детали – стержни с фасонной поверхностью.

2.2.1.2. Условия работы детали при эксплуатации.

Вал работает в знакопеременных

нагрузках. Он устанавливается на подшипниках качения, которые воспринимают

нагрузки, возникающие при работе зубчатых колес. Подшипники свободно вращаются

на вторичном валу, вследствие чего приводит к износу шеек под шариковые

подшипники. Установленные на промежуточном валу шестерни на шпоночное

соединение испытывают вибрационные и ударные нагрузки, что приводит к износу

шпоночных пазов. Для осевой фиксации вала используют только одну из его опор.

Другую опору делают такой, чтобы конец вала вместе с подшипником мог свободно

перемещаться в картере в осевом направлении. Это предотвращает осевую

перегрузку подшипников из-за возможных температурных деформаций вала.

2.2.1.З. Механические свойства материала детали, химический

состав, и возможность обработки.

Вал изготовлен из Стали 15ХГН2Т9 что означает: легированная

сталь с содержанием углерода 0.15 %, Ti(титан)-0,9%, Ni(никель)-0,2%, Mn(марганец)-1%,

Cr(хром)-1%. Цементированная на шлифованных участках не менее h0,7. Твердость

поверхности НRC58-62. Восстановить вал возможно несколькими способами: наплавка

в среде защитных газов, наплавка под слоем флюса, вибродуговая наплавка,

широкослойная наплавка, плазменно-дуговая сварка и наплавка, электроконтактная

приварка ленты. После восстановления одним из этих способов, необходимо вал

обработать на токарном станке.

Для промежуточного вала, в дефектах: износ шеек под

шариковые подшипники и износ поверхности под зубчатые колёса, способы

восстановления следует выбрать: как основной способ восстановления – наплавка в

среде углекислого газа, а в качестве допустимого способа – электроконтактная

приварка стальной ленты.

Исходные данные

|

Вид восстановления

|

Ki

|

KB

|

KC

|

Kn

|

|

|

наплавка

в среде углекислого газа

|

1.3-1.6

|

0.9-1.0

|

1.0

|

0.8

|

31,5-43,0

|

|

электроконтактная

приварка стальной ленты

|

1.0-2.3

|

0.5-1.8

|

0.7-0.8

|

0.8

|

30-40

|

1. Качественная

оценка по значению коэффициента долговечности Kq

Kq=Ki·KB·KC·Kn

наплавка в среде углекислого газа

Kq=1.3*0.9*1.0*0.8=0.936

электроконтактная при варка

стальной ленты.

варка

стальной ленты.

Kq=1.0*0.5*0.7*0.8=0.28

где Ki

, KB , KC --- коэффициенты износостойкости, долговечности

и сцепляемости.

Kn=0,8...0,9

--- коэффициент, учитывающий фактическую работоспособность восстановленной

детали в условиях эксплуатации.

2. Коэффициент

технико-экономической эффективности.

,

,

наплавка в среде углекислого газа

электроконтактная приварка стальной ленты.

--- коэффициент

технико-экономической эффективности;

--- коэффициент

технико-экономической эффективности;

--- удельная себестоимость способа

устранения дефекта, а если это и требуется, то и способа упрочнения

поверхности, руб/м2;

--- удельная себестоимость способа

устранения дефекта, а если это и требуется, то и способа упрочнения

поверхности, руб/м2;

После восстановления выбранным

способом, обработать на токарном станке до нужного диа метра затем на восстанавливаемые участки

детали следует цементировать не менее h0.7 до твердости поверхности HRC58-62.

Шлифовать после цементации.

метра затем на восстанавливаемые участки

детали следует цементировать не менее h0.7 до твердости поверхности HRC58-62.

Шлифовать после цементации.

2.2.3 .Разработка маршрута ремонта

детали, выбор оборудования,

Технологический процесс восстановления деталей

класса " стержни

"

1. Подготовка

изношенной поверхности .

2. Наплавка

поверхности шейки.

3.Обработка на

токарном станке наплавленных поверхностей.

4. Цементация

5. шлифование

Оборудование:

1. Установка

для дуговой наплавки в углекислом газе.

2. Токарный

станок

3. Установка

для цементации

4. Станок

круглошлифовальный 3Б161 (Модель МФ – 72)

Приспособления:

Инструмент рабочий:

1.Резец проходной упорный ГОСТ 18879-73

2. Резец

токарный проходной прямой с углом в плане φ равном 45°. ГОСТ 18878-73

3. наплавочный аппарат.

Инструмент измерительный

1. Микрометр МК 25 - 75 ГОСТ 6507-90

Определяем толщину наращиваемого слоя при наплавке

в среде углекислого газа на шейку

под шариковые подшипники и поверхность под зубчатые колёса промежуточного вала коробки

переключения передач автомобиля КАМАЗ 5320. Номинальный диаметр шейки под шариковые подшипники

DH=50±0,008 мм ремонт требуется при диаметре менее Dдоп=49,992 мм. Номинальный диаметр поверхности под зубчатые

колёса DH=70 мм, DH=68

мм, DH=68 мм и DH=65,2

мм и DH=65,2 мм. Следовательно ремонт

требуется при диаметре

менее Dдоп = 70,043 мм, Dдоп = 68,045 мм и Dдоп = 65,29 мм.

мм. Следовательно ремонт

требуется при диаметре

менее Dдоп = 70,043 мм, Dдоп = 68,045 мм и Dдоп = 65,29 мм.

Примем диаметр изношенной поверхности (ориентировочно) Dизн = 49 мм, Dизн = 69,64 мм, Dизн = 67,75 мм, Dизн = 64,82 мм.

Следует наплавить слой такой толщины,

чтобы после обработки обеспечить диаметр, соответствующий исходному размеру Dизх=50.008мм, Dизх=70.065мм, Dизх=68.02мм, Dизх=65.22мм.

Принимаем припуск на шлифование после цементации

2Z2 =0.3 мм на

предварительное

шлифование, a 2Z3 =0.07 мм на окончательное шлифование, таким образом, максимальный диаметр детали после цементации должен быть:

Dmax=Dисх. + 2Z2 + 2Z3

Dmax=50.008 + 0.3 + 0.07

= 50,378 (мм).

Dmax=70.065 + 0.3 + 0.07

= 70,435 (мм).

Dmax=68.02+ 0.3 + 0.07

= 68,39 (мм).

Dmax=65.22 + 0.3 + 0.07

= 65,59 (мм).

Толщина наплавляемого слоя в этом

случае должна быть не менее

H =

H = =0.68

мм.

=0.68

мм.

H = =0.4

мм.

=0.4

мм.

H = =0.32

мм.

=0.32

мм.

H = =0.38

мм.

=0.38

мм.

Результаты расчёта:

- Толщина покрытия(min) - 0.68мм; 0.4 мм. 0.32 мм. 0.38 мм.

- Припуск на шлифование после цементации:

предварительное - 0.3 мм на сторону

окончательное - 0.07 мм на

сторону.

В данном курсовом проекте я разработал и рассчитал участок

ремонта деталей напыление с годовой программой 8000 комплектов. Выяснил годовую

трудоемкость участка, количество производственных рабочих, площадь и

оборудование на участке, технологию производства, охрану труда и

противопожарную безопасность на участке. Таким образом показал эффективность

работы участка.

Также в курсовом проекте я выбрал последовательность и

режимы восстановления промежуточного вала коробки переключения передач

автомобиля КАМАЗ 53-20, исходя из условий его работы, особенности конструкции,

рациональности способа восстановления.

1. «ремонт

автомобилей и двигателей» В. И. Карагодин, Н.Н. Митрохин.

2.

Охрана труда в машиностроении –Козейков П.Р. , Морозова Н.В.

3.

Специализированное технологическое оборудование – номенклатурный каталог

НИИ Автотранс РСФЦР.

4.

ВСН-0189 – ведомственные строительные нормы предприятий по обслуживанию

автотранспорта.

5.

ОНТП-0191(РД3107938-0176-91) – общесоюзные нормы технологического

проектирования предприятий автомобильного транспорта.

6.

Проектирование производственных участков авторемонтных предприятий –

Клебанов В.В.

7. Проектирование

АТП – Верещак В.П. (справочник инженера).