НЛО и формы сознания

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ

ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО

ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

«МОСКОВСКИЙ ГОСУДАРСТВЕННЫЙ

УНИВЕРСИТЕТ

ПУТЕЙ СООБЩЕНИЯ»

РОССИЙСКАЯ ОТКРЫТАЯ АКАДЕМИЯ

ТРАНСПОРТА

Кафедра: « Нетяговый подвижной состав »

Факультет: « Транспортные средства »

КУРСОВАЯ РАБОТА

ПО ДИСЦИПЛИНЕ: « ПОДВИЖНОЙ СОСТАВ

ЖЕЛЕЗНЫХ ДОРОГ»

Выполнил: студент 5-го курса

Шифр: 1110-ц/ПСс-1099

Трунтаева А.Н.

Проверил: доцент

Беспалько С.В.

Москва 2016 г.

Содержание

Введение

Часть

1. Общее устройство вагона

1.1 Конструкция кузова

1.2 Кузов полувагона

1.3 Ходовые части

полувагона

1.4 Автосцепное

оборудование полувагона

1.5 Тормозная система

полувагона

Часть

2. Технико-экономические

показатели вагона

Часть

3. Вписывание вагона в габарит подвижного состава

Литература

Введение.

При всём многообразии типов и

конструкций вагонов, эксплуатирующихся в настоящее время, все они состоят из

четырёх основных узлов, имеющих определённое и одинаково важное функциональное

назначение. К этим узлам относятся: кузов, ходовая часть, ударно-тяговое

устройство и тормозное оборудование. Так же каждый вагон имеет свои

технико-экономические параметры.

В данной работе рассмотрено

устройство полувагона, определены её технико-экономические параметры, а так же

рассчитано вписывание вагона в кривые.

Часть

1. Общее устройство вагона

1.1

Конструкция вагона.

Кузов.

Кузов – основной для всех вагонов

узел, который определяет тип конструкции. Если принять во внимание

необходимость высокого уровня унификации узлов и деталей вагонов из-за

особенностей эксплуатации, технического обслуживания и ремонта, то кузов при

создании новых вагонов больше всего подвержен изменению, что обусловлено его

функциональным назначением.

Кузов предназначен для размещения пассажиров и грузов.

Его конструктивное исполнение влияет на определённые климатические условия в

грузовых помещениях, удобство погрузки и выгрузки, сохранность грузов, комфорт

и безопасность пассажиров, экологическую среду, в том числе и при аварийных

ситуациях.

Конструкция кузова напрямую связана с

технико-экономическими показателями, а также с производительностью вагона и в

целом с перевозочным процессом железнодорожного транспорта. Она определяет

конкурентную способность вагона на рынке транспорта. У большинства конструкций

на изготовление кузова приходится более половины всего расхода металла. Иными

словами, кузов – наиболее металлоёмкий узел вагона.

Условие работы кузова в эксплуатации тяжёлое, так как

у современных конструкций вагонов кузова воспринимают все виды действующих нагрузок,

испытывают сложные климатические воздействия. На их работоспособность влияют

воздействия с грузами, многие из которых имеют агрессивные свойства.

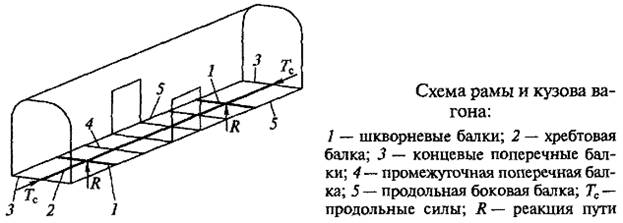

Рама вагона.

Рама вагона служит для передачи тяговых, тормозных

усилий и вертикальных нагрузок от веса кузова и груза на тележки вагона.

Общая особенность рам вагонов обусловлена тем, что

значительные внешние сосредоточенные силы, воздействующие на кузов, приложены

именно к раме. Такими силами являются продольные сосредоточенные силы,

передаваемые ударно-тяговыми приборами (автосцепкой), и сосредоточенные реакции

опор кузова от тележек. На раму воздействует также и полезная нагрузка.

Чтобы обеспечить достаточную и местную прочность,

правильно распределить и передать на конструкцию кузова большие сосредоточенные

силы, в раме устраиваются специальные усиленные балки (элементы). Обычно такими

элементами являются шкворневые балки 1 (рисунок далее), воспринимающие опорные

реакции, и хребтовая балка 2, загруженная продольными силами.

В раме имеются, кроме того, промежуточные поперечные

балки 4 и концевые поперечные балки 3. Шкворневые и промежуточные поперечные

балки работают на изгиб. Причём изгибающие моменты имеют наибольшую величину на

среднем участке и убывают к концам. Указанные балки, с целью снижения их массы,

как правило, выполняются в форме бруса, равного сопротивления изгибу.

Посередине шкворневых балок, снизу размещаются

пятники, посредством которых кузов у большинства конструкций вагонов опирается

на подпятники тележек. Боковая перевалка кузова относительно надрессорных балок

тележек ограничивается боковыми вспомогательными опорами – скользунами. В

центральные отверстия пятников и подпятников вставляются шкворни, вокруг

геометрических осей которых происходят повороты тележек относительно кузова.

Шкворни служат для предотвращения выскакивания пятников из подпятников при

случайных неблагоприятных соударениях вагонов.

Горизонтальные силы передаются от тележек на кузов

цилиндрическими бортами подпятников через борты пятников.

Ходовая часть.

Ходовая часть или вагонные тележки, направляют

движение вагона по рельсовой колее и обеспечивает передачу вертикальных (от

веса вагона) нагрузок на рельсы и горизонтальных тяговых и тормозных усилий

составу поезда. Основными узлами тележек являются: колёсные пары, буксы,

рессорное подвешивание и рама тележки.

Колёсные пары вагонов являются наиболее важным

узлом тележек. Они направляют и обеспечивают устойчивое движение вагона по

рельсовой колее, передают его вес на рельсы и, взаимодействуя с ним, обеспечивают

создание тормозной силы. На современных грузовых и пассажирских вагонах нашей

страны применяются так называемые безбандажные колёсные пары.

Буксы предназначены для передачи через

буксовые подшипники вертикальной нагрузки от веса вагона на вращающиеся оси

колёсных пар, а также горизонтальных усилий (тяговых и тормозных сил) от

колёсных пар к раме тележки вагона и составу поезда.

Рессорное подвешивание состоит из совокупности

упругих элементов, связанных с передачей вертикальных нагрузок в конструкции

вагонов. Назначение рессорного подвешивания – передача веса вагона на шейки

колёсных пар, равномерное распределение веса между осями колёсных пар и

смягчение ударных нагрузок, действующих на тележки со стороны пути.

Рама тележки служит для крепления на ней

деталей рессорного подвешивания и тормозного оборудования, а также надрессорных

и иных балок с подпятниками и скользунами, непосредственно воспринимающих

нагрузки от рамы кузова вагона.

Ударно-сцепное устройство.

Служит для соединения вагонов и локомотивов в поезд,

передачи тяговых и тормозных сил по составу поезда, смягчения ударных нагрузок

при формировании составов и маневровой работе, а также гашения продольных

динамических усилий, возникающих в составе при изменении режима ведения поезда

и условий эксплуатации.

Тормозное оборудование.

Это комплекс устройств, позволяющий создавать

тормозную силу, управляемую машинистом, для регулирования скорости движения

поезда или его полной остановки.

Тип вагона: четырехосный полувагон, модель

12-1295.

Назначение: для перевозки грузов, не требующих

защиты от атмосферных осадков.

Тип автосцепного оборудования: автосцепка

СА-3, поглощающий аппарат – пружинно-фрикционный.

Тип тормозного оборудования: пневматические,

колодочные, автоматические, прямодействующие.

1.2 Конструкция кузова.

Элементы кузова:

1) боковые стены – для размещения груза,

2) торцевые стены – в пределах габарита вагона,

3) люки – 14 шт.

Элементы рамы:

1) хребтовая балка – воспринимает продольные и вертикальные нагрузки,

2) две шкворневые балки – передача вертикальных нагрузок,

3) поперечные балки,

4) концевые балки,

5) боковые балки,

6) рама – для восприятия и передачи нагрузок от груза на ходовые части.

1.3

Ходовые части полувагона.

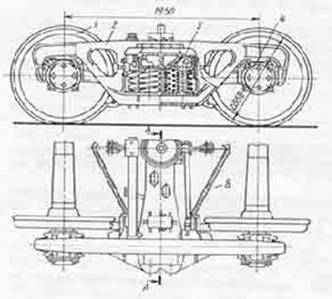

Тележка имеет две

колесные пары, обеспечивающих движение , передачу нагрузок на рельсы, восприятие

вертикальных, горизонтальных и боковых нагрузок, четыре буксы, две литые

боковые рамы, два комплекта центрального рессорного подвешивания, литую

надрессорную балку и тормозную рычажную передачу. Тормоз тележки — колодочный

с односторонним нажатием колодок. Связь рамы с буксами — непосредственная

челюстная, опора кузова на тележку через подпятник надрессорной балки, а при

наклоне кузова — дополнительно через скользуны. Тележка модели 18-503, 18-504

допускает осевую нагрузку до 245,25 кН (25,0 тс) и аналогична по конструкции с

тележкой 18-100.

Тележка модели 18-100

Боковая рама тележки отлита

из низколегированной стали 20ГЛ, 20Г1ФЛ или 20ФТЛ. Рама состоит из

горизонтальных, наклонных поясов и колонок. В середине рамы имеется проем для

центрального рессорного подвешивания, а по концам — буксовые проемы. Сечения

наклонных поясов и вертикальных колонок корытообразной формы. Горизонтальный

участок нижнего пояса имеет замкнутое коробчатое сечение.

По бокам среднего проема

расположены направляющие, ограничивающие поперечные перемещения фрикционных

клиньев, а внизу имеется опорная поверхность с бонками и буртами для

размещения и фиксирования пружин рессорного комплекта. С внутренней стороны этой

поверхности имеются полки, являющиеся опорами для наконечников и удержания

триангеля в случае обрыва подвесок. В местах расположения фрикционных клиньев в

каждой колонке рамы приклепано по одной планке. На верхнем поясе боковой рамы

расположены кронштейны для крепления подвесок тормозных башмаков. Буксовые

проемы имеют в верхней части кольцевые приливы, которыми рама опирается на

буксы, а по бокам — челюсти.

Боковая рама тележки модели 18-100

Надрессорная балка отлита из

стали 20ГЛ или 20ПФЛ в виде бруса равного сопротивления изгибу замкнутого

коробчатого сечения. Она имеет подпятник 1, полку 7 для крепления кронштейна 2

мертвой точки рычажной передачи тормоза, опоры 3 для скользунов, выемки

(гнезда) б для размещения фрикционных клиньев, бурты 5, ограничивающие смещение

внутренних пружин рессорного комплекта, и выступы 4, удерживающие наружные

пружины от смещения при движении тележки.

На подпятник 1 опирается

пятник кузова, через центры которых проходит шкворень. Опорой для шкворня

является поддон 11, который располагается под подпятником посередине

надрессорной балки. Шкворень служит осью вращения тележки относительно кузова,

а также передает тяговые и тормозные силы от тележки кузову и обратно. Боковые перемещения

надрессорной балки амортизируются поперечной упругостью пружин, на которые она

опирается.

Надрессорная балка и скользун тележки модели 18-100:

а — надрессорная балка; б — скользун

Скользун тележки (рис. 3,

б) — боковая опора кузова — состоит из опоры 3, отлитой заодно с надрессорной

балкой, колпака 8, надетого на опору, прокладок 9 для регулировки зазоров между

скользунами рамы вагона и тележки, болта 10, предохраняющего колпак от падения.

Зазор между скользунами для основных типов четырехосных вагонов должен быть в

пределах 6-16 мм.

Рессорное подвешивание

состоит из двух комплектов, размещенных в рессорных проемах левой и правой

боковых рам. В каждый комплект (а) входит пять, шесть или семь двухрядных

цилиндрических пружин 2 и 3 и два клиновых 1 фрикционных гасителя колебаний.

Каждая двухрядная пружина состоит из наружной и внутренней пружин, имеющих

разную навивку — правую и левую соответственно. Количество двухрядных пружин в

комплекте зависит от грузоподъемности вагона. Пять пружин ставят в тележки,

подкатываемые под кузова вагонов грузоподъемностью до 50 т, шесть — до 60 т и

семь — более 60 т. В связи с этим и расположение пружин в комплекте будет

разное (б, в, г). Крайние боковые пружины комплекта поддерживают клинья

гасителей колебаний. Снизу клинья имеют кольцевые выступы, не допускающие

смещения их относительно пружин в горизонтальной плоскости, а верхней своей

частью входят в направляющие надрессорной балки. Клинья отливают из стали 20Л.

Пружины изготавливают из стали 55С2, а фрикционные планки — из стали марок 45

ЗОХГСА или 40Х. Статический прогиб рессорного подвешивания от тары — 8 мм, от

массы брутто — 46-50 мм. Коэффициент относительного трения гасителя колебаний —

0,08-0,10.

Рессорный комплект тележки модели 18-100

1.4 Автосцепное оборудование

полувагона.

Автосцепное оборудование состоит из корпуса автосцепки

СА-3 с механизмом, ударной розетки, упорной плиты, поглощающего аппарата,

тягового хомута с клином.

Автосцепка СА-3 служит для автоматического сцепления

вагонов, расцепления вагонов вручную, передачи тяговых и тормозных усилий, для

амортизации продольных усилий, для гашения продольных колебаний, а также для

удержания вагонов на расстоянии и обеспечения проходов вагонов в кривых

участках пути.

Упорная плита служит для гашения ударов при сцеплении.

Поглощающий аппарат служит для амортизации продольных

усилий и гашения продольных колебаний.

Тяговый хомут с клином служит для передачи тяговых

усилий на поглощающий аппарат.

1.5 Тормозная система полувагона.

Основными элементами пневматической части тормозной

системы вагона являются: тормозная магистраль, воздухораспределитель, запасной

резервуар, тормозная рычажная передача, стояночный тормоз.

Тормозная магистраль служит для управления

автотормозами поезда, а также для прохода сжатого воздуха ко всем вагонам

поезда от компрессорной установки.

На вагоне установлен воздухораспределитель грузового

типа усл. №483. Он служит для регулирования давления сжатого воздуха в

тормозных цилиндрах при торможении и отпуске.

На вагоне установлен авторежим.

Запасной резервуар служит для запаса сжатого воздуха

при управлении тормозами.

Тормозная рычажная передача служит для передачи

механических усилий от тормозного цилиндра на колесные пары вагона при

торможении.

Стояночный тормоз служит для закрепления вагона от

самопроизвольного ухода.

Часть 2.

Технико-экономические показатели вагона.

К технико-экономическим параметрам грузовых вагонов

относятся параметры, характеризующие эффективность их использования:

грузоподъёмность, масса тары, число осей, объём кузова вагона или площадь пола

для платформ и линейные размеры вагона. Для сравнения моделей грузовых вагонов

также используются относительные параметры: коэффициент тары, удельный объём

кузова или удельная площадь пола для платформы, нагрузка от колёсной пары на

рельсы и погонная нагрузка.

Исходные данные:

Тип ударно-тягового оборудования: автосцепка

СА-3

Поглощающий аппарат: пружинно-фрикционный

Тормозное оборудование: пневматические тормоза

(колодочные)

Расчеты.

1.

Осевая

нагрузка вагона

2.

Допускаемая статистическая нагрузка от колесной пары

на рельсы, называется осевой нагрузкой.

qо = 25,0 тс

3.

Удельный

объем груза

м3/т;

м3/т;

где V –

объем кузова, м3;

Р – грузоподъемность вагона, т.

4. Погрузочный

объем кузова

м3;

м3;

где V – объем кузова, м3;

φ – коэффициент использования объема кузова, принимаем φ = 1,1

5.

Технический

коэффициент тары

Технический, или конструктивный, коэффициент тары представляет

собой отношение тары вагона к его грузоподъемности. Он определяется по формуле:

;

;

где T – масса тары вагона, т;

Р – грузоподъемность вагона, т.

6.

Погонная

нагрузка брутто

Статическая нагрузка, приходящаяся на один метр пути,

называется погонной нагрузкой.

Погонная нагрузка брутто – это отношение массы брутто

вагона к его общей длине, измеряемой по осям автосцепок:

тс/м;

тс/м;

где Р – грузоподъемность вагона

т;

T – масса

тары вагона, т;

2Lоб – длина вагона по

осям сцепления автосцепок, м.

7.

Погонная

нагрузка нетто

Погонная нагрузка нетто – это отношение массы нетто

вагона к его общей длине, измеряемой по осям автосцепок:

тс/м;

тс/м;

где Р – грузоподъемность вагона

т;

2Lоб – длина вагона по

осям сцепления автосцепок, м.

тс/м

тс/м

8. Вес поезда брутто

на длине станционных путей

т;

т;

где lст

– длина станционных путей, м.

lст=1100 м

9. Вес поезда в

нетто на длине станционных путей

т;

т;

где lст

– длина станционных путей, м.

lст=1100

м

10. Число вагонов в

поезде на длине станционных путей

где Qпб

- вес поезда на длине станционных путей, т;

Р – грузоподъемность вагона т;

T – масса тары вагона, т.

Проверка

;

;

где lст

– длина станционных путей, м;

2Lоб – длина вагона по осям сцепления

автосцепок, м

11. Масса тары

поезда на длине станционных путей

т;

т;

Проверка

т;

т;

Результаты расчетов сводятся в таблицу 1.

Таблица

1.

Результаты

расчетов

|

Наименование показателей

|

Условное обозначение

|

Единица измерения

|

Величина

|

|

Осевая нагрузка

|

qо

|

тс

|

25,5

|

|

Удельный объем

|

Vуд

|

м3/т

|

1,17

|

|

Погрузочный объем

кузова

|

Vп

|

м3

|

96,8

|

|

Технический коэффициент

тары

|

Кт

|

-

|

0,34

|

|

Погонная нагрузка

брутто

|

qпб

|

т

|

7,22

|

|

Погонная нагрузка

нетто

|

qпн

|

т

|

5,39

|

|

Вес поезда на длине

станционных путей

|

Qпб

|

т

|

7942

|

|

Вес поезда в нетто

на длине станционных путей

|

Qпн

|

т

|

5929

|

|

Число вагонов в

поезде на длине станционных путей

|

NB

|

вагон

|

79

|

|

Масса тары поезда на

длине станционных путей

|

Qпт

|

т

|

2013

|

Часть 3. Вписывание вагона в габарит подвижного

состава.

При вписывании вагона в габарит подвижного состава производят

уменьшение горизонтальных размеров этого габарита на величину зазоров и износов

ходовых частей вагона в кривых, а вертикальных размеров – на величину

статического прогиба рессорного подвешивания и измеряемых в вертикальном

направлении износов ходовых частей вагона.

Максимальные допускаемые горизонтальные размеры

подвижного состава получают уменьшением поперечных размеров габарита с каждой

стороны на величины ограничений Ео, Ев и Ен – поперечных смещений при

вписывании в кривую расчетного радиуса.

Величины Е определяют для различных сечений по длине

вагона: основных I-I, внутренних II-II и наружных III-III. Это связано с тем,

что в кривых участках пути радиуса R указанные сечения вагона получают различные

смещения относительно оси пути.

Схема для определения

смещений (выносов) частей вагона в кривом участке пути:

а) расположение

расчетных поперечных сечений по длине вагона I–I основное сечение;

II –II внутреннее

сечение; III –III наружное сечение;

б) смещения (выносы)

частей вагона в кривом участке пути.

В каждом поперечном сечении максимальная ширина кузова

не должна превышать 2В = 2В0 – 2Е

где 2В0 – ширина соответствующего габарита;

Е – ограничение полуширины, которое вычисляется по

различным формулам для разных зон кузова.

Для поперечных сечений, имеющих наименьшие поперечные

смещения относительно оси пути (сечения по пятникам), ограничения определяются

по формуле:

Ео = (Sк – dг) + q + w + [k1 – k3]. (3.1)

Для внутренних поперечных сечений ограничения определяем по

формуле:

Ев = (Sк – dг) + q + w + [k2

(2l – n)n + k1 – k3]. (3.2)

Для наружных поперечных сечений ограничения определяем по

формуле:

Eн=(Sк– dг+ q+ w) (2L+2n)/2L+

[k2 (2L+n)n– k1– k3 ].

(3.3)

где Sк – максимальная ширина колеи в кривой

расчетного радиуса, мм;

dг – максимальное расстояние между наружными

гранями предельно изношенных гребней колесной пары, мм;

q – наибольшее возможное поперечное смещение в направляющем

сечении в одну сторону из центрального положения рамы тележки, относительно

колесных пар, вследствие зазоров при максимальных износах в буксовом узле и

узле сочленения рамы тележки с буксой,

Sк – dг – максимальный разбег

изношенной колёсной пары между рельсами;

Для габарита 1-ВМ величина (Sк – dг)

составляет 28,5 мм.

q + w – горизонтальные поперечные

смещения из-за износов в узлах пятник-подпятник;

q = 4 мм для 4-осных и 8-осных вагонов;

w – наибольшее возможное поперечное смещение в направляющем

сечении в одну сторону из центрального положения кузова относительно рамы

тележки вследствие зазоров при максимальных износах и упругих колебаний в узле

сочленения кузова и рамы тележки,

w = 31 мм для 4-осных вагонов, w = 35 мм для 8-осных вагонов;

2l – расстояние между направляющими сечениями проектируемого

вагона (база вагона), м,

2l = 8,65 м.

n – расстояние от рассматриваемого сечения подвижного

состава до его ближайшего направляющего сечения, м,

при определении ограничения полуширины по внутреннему

сечению, принимаем n =l.

при определении ограничения по наружному сечению

принимаем n = nк;

где nк– длина консоли.

nк = (L – 2l) / 2 = (12,78 – 8,65) / 2 = 2,065 м

k1 – дополнительное поперечное смещение в

кривой расчетного радиуса (R = 200 м) для габарита 1-ВМ тележечного подвижного

состава, мм;

k1=0,5·(2р)2 = 0,5·1,852

= 1,71

k2 – коэффициент, зависящий от расчетного

радиуса кривой (R = 200 м для габарита 0-ВМ, мм;

k2 = 2

k3 – геометрическое смещение середины и

концов расчетного вагона при движении в кривой R = 200 м, мм;

k3 = 0.

Числовые значения коэффициентов приведены в таблице 2.

Таблица 2.

Значения дополнительных ограничений и

смещений

|

Габариты

|

Коэффициенты

|

|

k1

|

k2

|

k3

|

|

Т, Ттц, Тпр,

1-Т

|

0,625р2 *

|

2,5

|

180

|

|

1-ВМ, 0-ВМ,

02-ВМ, 03-ВМ

|

0,5р2

|

2

|

0

|

*p – база тележки, м.

p = 1,85 м.

Если алгебраическая сумма величин, заключенных в

квадратные скобки формул (3.1), (3.2), (3.3) окажется отрицательной, то её не

учитываем, то есть принимаем равной нулю.

Для упрощения расчетов произведем вычисления формул

(3.1), (3.2), (3.3) по частям

(Sк

– dг) + q + w = 28,5 + 4 + 31 = 63,5 мм

(2l – n1)·n1

= (8,65 – 1)·1 = 7,6 мм

(2l – n2)·n2

= (8,65 – 2)·2 = 13,3 мм

(2l – n3)·n3

= (8,65 – 3)·3 = 16,95 мм

(2l – n4)·n4

= (8,65 – 4,325)·4,325 = 18,71мм

(2l + n1)·n1

= (8,65 + 0,5)·0,5 = 4,575 мм

(2l + n2)·n2

= (8,65 + 1)·1 = 9,65 мм

(2l + n3)·n3

= (8,65 + 1,5)·1,5 = 15,225 мм

(2l + n4)·n4

= (8,65 + 2,065)·2,065 = 22,13 мм

(2l + 2n1)/2l = (8,65 + 2·0,5)/8,65 = 1,12 мм

(2l + 2n2)/2l = (8,65+ 2·1)/8,65 = 1,23 мм

(2l + 2n3)/2l = (8,65 + 2·1,5)/8,65 = 1,35 мм

(2l + 2n4)/2l = (8,65 + 2·2,065)/8,65 = 1,48 мм

k1 – k3 = 1,71

– 0 = 1,71 мм

k2(2l – n1)n1 + k1 – k3 = 2(8,65 – 1)1 + 1,71 = 17,01 мм

k2(2l – n2)n2 + k1 – k3 = 2(8,65 – 2)2 + 1,71 = 28,31 мм

k2(2l – n3)n3 + k1 – k3 = 2(8,65 – 3)3 + 1,71 = 35,61 мм

k2(2l – n4)n4 + k1 – k3 = 2(8,65 – 4,325)4,325 + 1,71 = 39,13 мм

k2(2l + n1)n1 – k1 – k3 = 2(8,65 + 0,5)0,5 – 1,71 = 7,44 мм

k2(2l + n2)n2 – k1 – k3 = 2(8,65 + 1)1 – 1,71 = 17,59 мм

k2(2l + n3)n3 – k1 – k3 = 2(8,65 + 1,5)1,5 – 1,71 = 28,74 мм

Ео

= 63,5 + 1,71 = 65,21 мм

Ев1

= 63,5 + 17,01 = 80,51 мм

Ев2

= 63,5 + 28,31 = 91,81 мм

Ев3

= 63,5 + 35,61 = 99,11 мм

Ев4

= 63,5 + 39,13 = 102,63 мм

Ен1

= 63,5·1,12 + 7,44 = 78,56 мм

Ен2

= 63,5·1,23 + 17,59 = 95,695 мм

Ен3

= 63,5·1,35 + 28,74 = 114,47 мм

Ен4

= 63,5·1,48 + 42,55 = 136,53 мм

Результаты расчетов заносим в таблицу 3.

Таблица

3.

Результаты

расчетов

|

Вид ограничения

|

n, м

|

(2l-n)n,

м

|

(2l+n)n,

м

|

(2l+2n)/2l,

м

|

[…]

|

Значение

ограничений

|

|

Е0

|

-

|

-

|

-

|

-

|

1,71

|

65,21

|

|

Ев1

|

1

|

7,65

|

-

|

-

|

17,01

|

80,51

|

|

Ев2

|

2

|

13,3

|

-

|

-

|

28,31

|

91,81

|

|

Ев3

|

3

|

16,95

|

-

|

-

|

35,61

|

99,11

|

|

Ев4

|

4,325

|

18,71

|

-

|

-

|

39,13

|

102,63

|

|

Ен1

|

0,5

|

-

|

4,575

|

1,12

|

7,44

|

78,56

|

|

Ен2

|

1

|

-

|

9,65

|

1,23

|

95,695

|

|

Ен3

|

1,5

|

-

|

15,225

|

1,35

|

28,74

|

114,47

|

|

Ен4

|

2,065

|

|

22,13

|

1,48

|

42,55

|

136,53

|

По данным таблицы 3 строим горизонтальную габаритную

рамку очертания вагона.

Используемая литература

1.Вагоны. Под редакцией д-ра тех. наук проф. Л.А. Шадура,

Москва, Транспорт 1980

г., с.30-51

2.Выбор оптимальных параметров цистерн с применением ЦВМ.

.В.П. Медведев,

Москва, Миит, 1977 г. ,с.112

3. Нетяговый подвижной

состав. Учебное пособие. 2013. Воронеж. – Сергеев, Стоянова, Бомбардиров.