Дискриминация профессиональных прав ученых как фактор «утечки умов»

МИНИСТЕРСТВО

СЕЛЬСКОГО ХОЗЯЙСТВА

РОССИЙСКОЙ

ФЕДЕРАЦИИ

ФГБОУ

ВО

«Государственный

аграрный университет Северного Зауралья»

Механико-технологический

институт

Кафедра

«Лесного хозяйства, деревообработки и прикладной механики»

Направление

35.03.02 «Технология лесозаготовительных и деревоперерабатывающих производств»

профиль

2 «Технология деревообработки»

Допускается к

защите

заведующий

кафедрой

__________

Смолин Н.И.

«____»____________2017

г.

ПОЯСНИТЕЛЬНАЯ

ЗАПИСКА К

ВЫПУСКНОЙ

КВАЛИФИКАЦИОННОЙ

РАБОТЕ

дипломный

проект

Тема: ПРОЕКТ МОДЕРНИЗАЦИИ СТОЛЯРНОГО ЦЕХА ПО

ПРОИЗВОДСТВУ ДВЕРНЫХ БЛОКОВ НА БАЗЕ ПРЕДПРИЯТИЯ ООО «ВЕГА» г. Тюмени

Выполнил студент _______________Мусаев

Альви Арбиевич

Руководитель работы

Преподаватель ______________Фомина

Ольга Александровна

Консультанты:

по экономической части

к.э.н., ст.преподаватель_______________Буторина

Галина Юрьевна

по безопасности

жизнедеятельности

ст.преподаватель _______________

Кучумова Галина Владимировна

Нормоконтролер

к.т.н., доцент

_______________ Рожкова Татьяна Владимировна

Тюмень – 2017

МИНИСТЕРСТВО СЕЛЬСКОГО ХОЗЯЙСТВА

РОССИЙСКОЙ ФЕДЕРАЦИИ

ФГБОУ ВО

«Государственный аграрный университет Северного

Зауралья»

Механико-технологический институт

Кафедра «Лесного хозяйства, деревообработки и

прикладной механики»

Направление 35.03.02 «Технология лесозаготовительных и

деревоперерабатывающих производств»

профиль 2 «Технология деревообработки»

Утверждаю

заведующий кафедрой

____________Смолин Н.И.

«____»____________2017 г.

Задание

на выпускную квалификационную

работу (дипломный проект)

Студенту Мусаеву Альви

Арбиевичу

1 Тема: Проект модернизации столярного цеха по производству

дверных блоков на базе предприятия ООО «Вега» г. Тюмени

Утверждено приказом ректора №от

« » 2017 г.

2

Срок

сдачи студентом законченной работы: « » 2017 г.

3 Исходные данные к работе:

Вид изделия –

дверной блок ДГ 21-10ГОСТ 6629-88.

Исходные

материалы: П/м хвойных пород Сосна ГОСТ 8486-86,Фанера

ТУ 5512-002-00273235-95.

Площадь цеха:

1512 м2.

Годовая

программа: 20863 шт.

4 Содержание пояснительной

записки (перечень подлежащих разработке вопросов):

Аннотация

Введение

1. Общая часть

2. Технологическая

часть

3. Строительная

часть

4. Энергетическая

часть

5. Безопасность

жизнедеятельности

6. Экономическая

часть

Заключение

Список

используемой литературы

5 Перечень графического

материала (с точным указанием обязательных чертежей):

1

Генеральный

план предприятия ООО «Вега»

2

План

цеха до реконструкции

3

План

цеха после реконструкции

4 Сборочный чертеж изделия

5 Деталировка чертежа изделия

6 Консультанты по разделам

|

Раздел

|

Консультант

|

Задание выдал

(Подпись, дата)

|

Задание принял

(подпись, дата)

|

|

Экономика

|

Буторина Г. Ю.

|

|

|

|

БЖД

|

Кучумова Г.В.

|

|

|

|

Нормоконтролер

|

Рожкова Т.В.

|

|

|

7 Дата выдачи задания

"___"_______________2017 г.

Руководитель

Задание принял к

исполнению

Содержание

Введение. 8

1 Общая часть. 9

1.1 Общие сведения о предприятии. 9

1.2 Обоснование темы дипломного

проекта. 10

1.3 Описание технологического

процесса цеха до модернизации. 11

1.4 Режим работы цеха. 12

2. Расчётно-технологическая часть. 13

2.1Описание изделия. 13

2.2 Спецификация деталей на изделие. 14

2.3 Расчет сменной производительности. 15

2.4 Расчет задания цеху на месяц Ам

,шт., определяется по формуле. 20

2.5 Расчет задания цеху на сутки Асут

,шт., определяется по формуле. 20

2.6 Расчет задания цеха на смену

определяется по формуле. 20

2.7 Расчет потребного количества

материалов на изделие. 21

2.8 Сводная ведомость лесоматериалов. 25

2.9 Расчет потребности

вспомогательных материалов. 28

2.10 Карты раскроя плитных материалов. 31

2.11 Разработка технологического

процесса. 32

2.12 Разработка схем технологического

процесса. 37

2.13 Сводная ведомость оборудования. 40

2.14 Описание технологического

процесса. 40

2.15 Расчет количества дереворежущего

инструмента. 41

2.16 Расчет площади склада. 43

2.17 Расчет численности работающих в

цехе. 43

2.18 Расчет производственной площади. 45

3 Безопасность жизнедеятельности. 46

3.1. Общие требования охраны труда. 46

3.2 Требования охраны труда перед

началом работы.. 47

3.3 Требования охраны труда во время

работы.. 48

3.4 Требования охраны труда в

аварийных ситуациях. 50

3.5 Требования охраны труда по

окончании работы.. 51

4 Энергетическая часть. 52

4.1 Расчёт силовой электроэнергии. 52

4.2 Расчёт электроэнергии на

освещение. 53

5 Экономическая часть. 54

5.1 Расчёт стоимости сырья и

материалов. 54

5.2 Расчёт расходов на электроэнергию.. 54

5.3 Расчёт основной заработной платы

производственных рабочих. 55

5.4 Расчёт дополнительной заработной

платы производственных рабочих 55

5.5 Расчёт фонда заработной платы

цехового персонала. 56

5.6 Расчёт отчислений во внебюджетные

фонды.. 57

5.7 Расчёт расходов на содержание и

эксплуатацию оборудования. 57

5.8 Расчёт цеховых расходов. 58

5.9 Расчёт общезаводских расходов. 61

5.10 Расчёт расходов на

научно-исследовательские работы.. 61

5.11 Расчёт внепроизводственных

расходов. 62

5.12 Калькуляция

себестоимости продукции. 62

5.13 Расчет

технико-экономических показателей. 63

5.14 Расчет товарной продукции. 63

Список использованной литературы.. 67

Перечень чертежей. 68

Аннотация

В данной выпускной

квалификационной работе по теме: «Проект модернизации столярного цеха по

производствудверных блоков ДГ 21-10 на базе предприятия ООО Вега» произведен технико

– экономический анализ работы предприятия, выявлены имеющиеся недостатки

технологического процесса.

Целью проекта является внедрение в данное производство

изготовление дверных блоков марки ДГ 21-10.

Модернизация предусматривает замену физически и морально

устаревшего оборудования на современное высокотехнологичное.

После модернизации объем выпускаемой продукции будет

составлять 20863блока, и иметь выручку от реализованной продукции 5838426,26руб.

Общезаводские затраты составили 3645825,6руб., срок окупаемости полного объема инвестиций в

течение 4,3 года.

Рентабельность продукции составляет 24,7%, капиталовложения окупаются в течение небольшого времени.

Пояснительная часть работывыполнена в объеме 78 страниц, в

ней использованы так же таблицы в количестве 26 штуки, графическая часть в

объеме 6 листов, использованная литература составляет 5 источников.

Двери являются неотъемлемой частью любого здания и служат

для перекрытия проема, используемого для входа и выхода из помещения.

Как и окно, дверной блок состоит из коробки, на которую

навешивают полотно. Подвижность полотна обеспечивается за счет шарнирных

петель, позволяющих открываться дверям в одну сторону либо в обе (качающиеся

двери). В настоящее время широко используются раздвижные двери типа «купе», в

которых перемещение полотна осуществляется в горизонтальной плоскости. Полотно

может быть гофрированным в виде штор, тогда оно подвешивается в верхней части

коробки и перемещается при помощи роликов. Навеска полотен может осуществляться

непосредственно на коробки или на конструктивные части стены, при этом

исключается необходимость коробки.

Независимо от конструкции требуется, чтобы дверные блоки

были прочными и легкими, а габаритные размеры по высоте ширине отвечали их

назначению и современному интерьеру помещений. В условиях современного

производства, когда используются механизированные и автоматизированные линии,

числе типоразмеров блоков должно быть ограничено с учетом перехода на другие

размеры при разработке новых конструкций дверных блоков.

Специфическая особенность

технологического проектирования – его трудоемкость, это объясняется тем, что

данный процесс достаточно трудно формализуем, имеет большую вариантность

проектных решений и, кроме того, сопровождается большим объемом вычислений.

Основная задача технологической подготовки производства столярных изделий

состоит в полном обеспечении технологической готовности предприятия к выпуску

производимой продукции, соответствующей заданным технико-экономическим критериям

(высокое качество изготовления, функциональность, безопасность, удобство,

эстетичность, планируемый объем производства, требуемый технический уровень,

минимальные трудовые и материальные издержки и т.д.).

1.1 Общие сведения о предприятии

ООО «Вега»создана в

2007 году, под управлением ООО «Управляющей компании «ЗАПАД» Юридический

адрес Область Тюменская, город Тюмень, ул. Ямская, дом 33, офис 22. Столярный

цех расположен по адресу ул. Ямская 29. Площадь цеха составляет: 1503 м2,

административное здание: 1080 м2.

Основной вид

деятельности – управление многоквартирными домами, с целью обеспечения

благоприятных и безопасных условий проживания граждан, надлежащего содержания

общего имущества в многоквартирном доме, предоставление коммунальных услуг

гражданам, проживающих в домах. Общий жилой фонд компании составляет 137

многоквартирных дома, общей площадью помещений- 745,5 тыс.кв.м

Ролью ООО «Вега»

являлось производство столярных изделий, таких как оконные и дверные блоки для

последующего монтажа в подъездах жилых домов.

Основные задачи

управляющей компании «запад»:

1.

организация

работ, направленных на сохранность жилищного фонда, улучшение качественных

характеристик предоставления жилищно-коммунальных услуг населению;

2.

в

соответствии с требованиями Правил и норм технической эксплуатации жилищного

фонда, государственных стандартов качества предоставления жилищно-коммунальных

услуг обеспечение комфортных условий проживания в жилищном фонде граждан и

функционирования расположенных в данном жилищном фонде организаций;

3.

обеспечение

санитарного содержания, технического обслуживания и ремонта (текущего и

капитального) жилищного фонда, нежилых объектов, объектов коммунального

назначения и придомовой территории в соответствии с действующими нормативами

путем заключения соответствующих договоров с подрядчиками, осуществление

контроля за выполнением договоров;

4.

обеспечение

системы предоставления жилищных и коммунальных услуг, их оплаты в соответствии

с реально достигнутым качеством и количеством;

5.

реализация

дополнительных мероприятий, направленных на эффективное управление жилищным

фондом;

6.

организация

сбора платежей от населения за жилье и коммунальные услуги, расчета с

поставщиками коммунальных услуг и подрядными организациями за выполненные

работы с участием ОАО «ТРИЦ»;

7.

снижение

стоимости обслуживания жилищного фонда и потребляемых коммунальных услуг;

8.

проведение

разъяснительной работы с населением, направленной на повышение сохранности

жилищного фонда и снижение энергоресурсопотреблени

Производимая продукция

ООО «Вега» производит столярные изделия из

массива, основным сырьем является необрезной пиломатериал,в основном

использовалась сосна. Пиломатериал закупался у сторонних компаний и доставлялся

транспортным путем. Основные изделиями являются оконные блоки ГОСТ 23166-99,

дверные блоки ГОСТ 6629-88. К работе привлекались самые

высококвалифицированные специалисты. Работа стабильной, надежной и слаженной

команды профессионалов обеспечивает надлежащее качество предоставляемых услуг.

1.2 Обоснование темы дипломного проекта

В 2017 году ООО

«Вега» вышла из состава Управляющей компании «ЗАПАД» из-за финансовых

разногласий.

На сегодняшний день компания производит

дверные и оконные блоки в малых масштабах, для увеличения выпускаемой продукции

было принято решение выбрать одно производимое изделие. Наладить производство

будет экономически выгодно для компании.

По просьбе руководства компании

была разработана данная выпускная квалификационная работа по модернизациипроизводства

изготовление дверных блоков различных модификаций.

1.3 Описание технологического

процесса цеха до модернизации

Сухой

(9-12%), обрезной пиломатериал закатывают по рельсовым путям к станку Ц8Д-8М, где пиломатериал раскраивают на заготовки вдоль

волокон и выполняют вырезку дефектных мест. Затем заготовки подаются к станку ЦКБ-40,

для поперечного раскроя. Далее бруски поступают на четырехсторонний

продольно-фрезерный станок С-25-5А, где происходит формирование толщины, ширины

и профиля детали. Затем нарезают шипы, проушины на станке RH-826 AST, бруски коробки и створок. На вертикальных и

горизонтальных брусках коробки и на вертикальных брусках створок сверлят

отверстия и гнезда, на вертикальном сверлильно-пазовальном станке с

механической подачей СВА-3.

Клейбит

903 на шипы брусков наносится вручную, кистью. Расход клея 0,150 кг/м2,

вязкость 35-50 сек. Далее собирают коробку в вайме для сборки окон и дверей

модели STH-2500/ORA, и створки в вертикальной вайме BBC-5.

Пиление

штапиков на ус осуществляется на усорезном станке модели V-235.

Затем

пласти створок оконного блока шлифуют на одностороннем шлифовальном станке

ШлПС-6М, шкуркой зернистостью 16 и 10.

Затем

обязательно производиться технологическая выдержка не менее 2-х часов.

Завершающим этапом является контроль качества продукции и её доставки на склад.

1.4 Режим работы цеха

Цех работает 5 дней в неделю, 1

смена в сутки. С 8 утра и до 17 вечера, соответственно смена – 8 часов.

Определяем фонд годового времени

работы оборудования ТФ, час, по формуле

Тф=Др∗i∗Т∗К (1)

гдеТф - искомое количество

рабочего времени в год, час;

Др - количество рабочих дней в

году;

i - количество смен в сутки;

Т- продолжительность смены, час;

К – коэффициент, учитывающий

простой оборудования.

Тф=239*1*8*0,9 = 1720часов

Определяем рабочие дни в году Др,

дней, по формуле

Др=Дк−(Дв+Дпр+Дк.р.) (2)

где Др - искомое количество дней

в году;

Дк - количество календарных дней;

Дпр - количество праздничных

дней;

Дв - количество выходных дней;

Дк.р. - количество дней на

капитальный ремонт оборудования.

Др=365−(104+14+10)=237 дня.

2. Расчётно-технологическая

часть

2.1Описание изделия

ДГ — дверной блок с сотовым заполнением глухой,

дверная коробка с порогом 74 мм.ГОСТ 6629-88

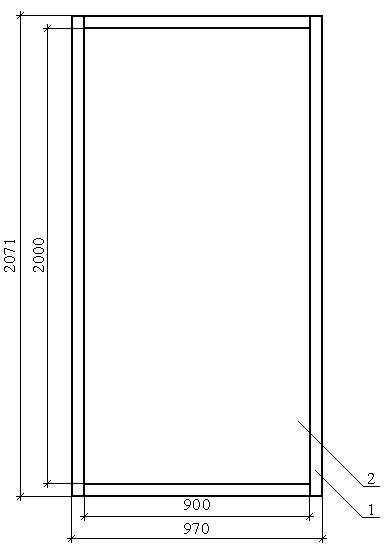

1 – коробка; 2 – полотно

Рисунок 1 – дверной блок ДГ 21-10

2.2 Спецификация деталей на

изделие

В спецификации деталей указываются

сборочные единицы и детали с заданными размерами и материалом, из которого

изготавливается проектируемое изделие – дверной блок. Спецификация

разрабатывается в соответствии с рабочими чертежами на изделие. Спецификацию

деталей на изделие сведем в таблицу 3.

Таблица 1 – Спецификация деталей на изделие

|

Наименование

деталей, сборочных единиц

|

Обозначение

по чертежу

|

Количество

деталей в изделии

|

Материал

(порода, мака)

|

Размеры

деталей, мм

|

Объем

комплекта деталей, м2/м3

|

|

Д

|

Ш

|

Т

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

|

Дверной

блок

|

ДГ

21-10 01.00.00

|

1

|

|

2071

|

970

|

74

|

|

|

Коробка

|

ДГ

21-10 01.01.00

|

1

|

|

2071

|

970

|

74

|

|

|

Брусок

вертикальный

|

ДГ

21-10 01.01.01

|

2

|

ГОСТ

8486-86

|

2071

|

74

|

45

|

0,01379286

|

|

Брусок

горизонтальный

|

ДГ

21-10 01.01.02

|

2

|

ГОСТ

8486-86

|

970

|

74

|

45

|

0,0064602

|

|

Полотно

|

ДГ

21-10 01.02.00

|

1

|

|

2000

|

900

|

40

|

|

|

Брусок

вертикальный

|

ДГ

21-10 01.02.01

|

2

|

ГОСТ

8486-86

|

2000

|

40

|

24

|

0,00384

|

|

Брусок

горизонтальный

|

ДГ

21-10 01.02.02

|

2

|

ГОСТ

8486-86

|

900

|

40

|

24

|

0,001728

|

|

Брусок

заполнения

|

ДГ

21-10 01.02.03

|

22

|

ГОСТ

8486-86

|

400

|

40

|

24

|

0,008448

|

|

Брусок

заполнения

|

ДГ

21-10 01.02.04

|

36

|

ГОСТ

8486-86

|

460

|

40

|

24

|

0,0158976

|

|

Бруски

для установки замка или ручек

|

ДГ

21-10 01.02.05

|

2

|

ГОСТ

8486-86

|

400

|

40

|

24

|

0,000768

|

|

Итого

|

|

|

|

|

|

|

0,05093466

|

|

Облицовка

полотна

|

ДГ

21-10 01.02.06

|

2

|

ТУ

5512-002-00273235-95

|

2000

|

900

|

8

|

0,0288

|

|

Итого

|

|

|

|

|

|

|

0,0288

|

|

Кромочная

пленка

|

ДГ

21-10 01.02.07

|

2

|

ТУ

13-7308001-725-86

|

2000

|

40

|

0,4

|

0,16

|

|

Итого

|

|

|

|

|

|

|

0,16

|

Продолжение таблицы 1

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

|

Облицовка

брусков коробки

|

ДГ

21-10 01.02.08

|

2

|

ТУ

13-7308001-725-86

|

2071

|

200

|

0,4

|

0,8284

|

|

Облицовка

брусков коробки

|

ДГ

21-10 01.02.09.

|

2

|

ТУ

13-7308001-725-86

|

970

|

200

|

0,4

|

0,388

|

|

Итого

|

|

|

|

|

|

|

1,2164

|

2.3 Расчет сменной

производительности

Расчет производительности оборудования произведем по

формулам с учетом технических характеристик оборудования, и обрабатываемых

деталей.

Асм=

Тсм*Км*Кр*U/lд (3)

где Тсм – продолжительность смены, мин;

Км – коэффициент машинного времени;

Кр – коэффициент рабочего времени;

U – скорость подачи, м/мин.;

lд – длина детали, м.

Асм= 480*0,9*0,9*36/3,091 = 4528 шт/см

Рассчитаем производительность многопильного круглопильного станка

Ц8Д-8М по формуле

Асм=

Тсм*Км*Кр*U*b*n/lд (4)

где Тсм – продолжительность смены, мин;

Км – коэффициент машинного времени;

Кр – коэффициент рабочего времени;

U – скорость подачи, м/мин.;

b – кратность по ширине;

n – число пил;

lд – длина детали, м.

Асм= 480*0,9*0,9*10*2*2/3,091 = 5031

шт/см

Рассчитаем производительность торцовочного станка ЦКБ-40 по

формуле

Асм=

Тсм*Км*Кр/Тц (5)

где Тсм – продолжительность смены, сек.;

Км – коэффициент машинного времени;

Кр – коэффициент рабочего времени;

Тц – время цикла.

Асм= 28800*0,9*0,9/2

= 11664 шт/см

Рассчитаем производительность четырехстороннего

продольно-фрезерного станка С25-5А по формуле

Асм=

Тсм*Км*Кр*U/lд (6)

где Тсм – продолжительность смены, мин;

Км – коэффициент машинного времени;

Кр – коэффициент рабочего времени;

U – скорость подачи, м/мин.;

lд – длина детали, м.

Асм= 480*0,9*0,9*12/2,071 = 2252 шт/см

Рассчитаем производительность двухстороннего шипорезного

станка RH-826 AST по формуле

Асм=

Тсм*Км*Кр*U/lуп (7)

где Тсм – продолжительность смены, мин;

Км – коэффициент машинного времени;

Кр – коэффициент рабочего времени;

U – скорость подачи, м/мин.;

Lуп – расстояние между

упорами, м.

Асм= 480*0,9*0,9*10/1,5 = 2592 шт/см

Рассчитаем производительность форматно - раскроичного станка

WT-3200 по формуле

Асм=

Тсм*Км*Кр*n/Тц (8)

где Тсм – продолжительность смены, сек.;

Км – коэффициент машинного времени;

Кр – коэффициент рабочего времени;

n – число листов в закладке;

Тц – время цикла.

Асм= 480*0,9*0,9*4/2 = 777 шт/см

Рассчитаем производительность пресса VP

25-100/2 по формуле

Асм=

Тсм*Км*Кр*n/Тц (9)

где Тсм – продолжительность смены, сек.;

Км – коэффициент машинного времени;

Кр – коэффициент рабочего времени;

n – число листов в закладке;

Тц – время цикла.

Асм= 480*0,9*0,9*2/8 = 97 шт/см

Рассчитаем производительность линии обработки дверных

полотен

и оконных створок по наружному

контуру ОК511 по формуле

Асм=

100*Тсм*Км*Кр (10)

где 100 – производительность шт/час;

Тсм – продолжительность смены, час;

Км – коэффициент машинного времени;

Кр – коэффициент рабочего времени;

Асм= 100*8*0,6*0,6 = 288 шт/см

Рассчитаем производительность кромкооблицовочного станка FL 230 по формуле

Асм=

Тсм*Км*Кр*U/lд (11)

где Тсм – продолжительность смены, мин;

Км – коэффициент машинного времени;

Кр – коэффициент рабочего времени;

U – скорость подачи, м/мин.;

Lд – длина детали, м

Асм=

480*0,9*0,9*6/2 = 1166 шт/см

Рассчитаем производительность станка для облицовывания

погонажных изделий SBF-III по

формуле

Асм=

Тсм*Км*Кр*U/lд (12)

где Тсм – продолжительность смены, мин;

Км – коэффициент машинного времени;

Кр – коэффициент рабочего времени;

U – скорость подачи, м/мин.;

Lд – длина детали, м

Асм= 480*0,9*0,9*8/2,071 = 1501 шт/см

Рассчитаем производительность ваймы пневматической ВС

002-2200 по формуле

Асм= Тсм*Км*Кр/Тц (13)

где Тсм – продолжительность смены, сек.;

Км – коэффициент машинного времени;

Кр – коэффициент рабочего времени;

Тц – время цикла.

Асм= 480*0,9*0,9/3 = 129 шт/см

Рассчитаем производительность рабочего места по формуле

Асм=

Тсм*Кр/Тц (14)

где Тсм – продолжительность смены, сек.;

Кр – коэффициент рабочего времени;

Тц – время цикла.

Асм= 480*0,9/3 = 144 шт/см.

Расчеты производительности выполнены на одну деталь, все

остальные сведены в Таблицу 9.

2.4 Расчет задания цеху на месяц

Ам ,шт., определяется по формуле

Амес.=

Агод /12 (15)

Амес.=20863/12 = 1738 шт/мес.

2.5 Расчет задания цеху на сутки

Асут ,шт., определяется по формуле

Асут=

Агод/Др (16)

Асут= 20863/239 = 97 шт/сут

2.6 Расчет задания цеха на смену

определяется по формуле

Асут=

Асм= 97 шт/см (17)

т.к. цех работает в одну смену суточное и сменное задание

будут равны.

2.7 Расчет потребного количества

материалов на изделие

На основании выше изложенной таблицы произведем расчет

материалов необходимых для изготовления дверного блока ДГ 21-10, с учетом

коэффициента полезного выхода (КПВ), а также коэффициента, учитывающего

технологические отходы (КТО). Для изготовления дверного блока используются

различные материалы, КПВ и КТО принимаем для каждого вида материала принимаем

отдельно.

Припуски на обработку деталей принимаем согласно ГОСТ 7303-90.

Расчеты представим в виде таблицы

2.

|

Таблица 2 – Расчет норм расхода материалов на

изделие дверной блок ДГ 21-10

|

|

Наименование

деталей, сборочных единиц

|

Обозначение

по чертежу

|

Количество

деталей в изделии

|

Материал

(порода, мака)

|

Размеры

деталей, мм

|

Объем

комплекта деталей, м2/м3

|

Размеры

заготовок, мм

|

Стандартная

толщина пиломатериалов, мм

|

Объем

комплекта заготовок, м2/м3

|

КТО

|

Объем

комплекта заготовок с учетом КТО

|

КПВ

|

Расход

лесоматериалов на изделие, м2/м3

|

|

Д

|

Ш

|

Т

|

Д

|

Ш

|

Т

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

11

|

12

|

13

|

14

|

15

|

16

|

17

|

|

Дверной

блок

|

ДГ

21-10 01.00.00

|

1

|

Сборный

|

2071

|

970

|

74

|

|

|

|

|

|

|

|

|

|

|

|

Коробка

|

ДГ

21-10 01.01.00

|

1

|

Сборный

|

2071

|

970

|

74

|

|

|

|

|

|

|

|

|

|

|

|

Брусок

вертикальный

|

ДГ

21-10 01.01.01

|

2

|

Сосна

ГОСТ 8486-86

|

2071

|

74

|

45

|

0,0137928

|

2091

|

82,1

|

48,3

|

50

|

0,0165834

|

1,052

|

0,0174457

|

1,61

|

0,0280876

|

|

Брусок

горизонтальный

|

ДГ

21-10 01.01.02

|

2

|

Сосна

ГОСТ 8486-86

|

970

|

74

|

45

|

0,0064602

|

985

|

82,1

|

48,3

|

50

|

0,0078119

|

1,052

|

0,0082181

|

1,61

|

0,01323117

|

|

Полотно

|

ДГ

21-10 01.02.00

|

2

|

Сборный

|

2000

|

900

|

40

|

|

|

|

|

|

|

|

|

|

|

|

|

Продолжение таблицы 2

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

11

|

12

|

13

|

14

|

15

|

16

|

17

|

|

Брусок

вертикальный

|

ДГ

21-10 01.02.01

|

2

|

Сосна

ГОСТ 8486-86

|

2000

|

40

|

24

|

0,00384

|

2020

|

47,6

|

30,3

|

40

|

0,00582681

|

1,052

|

0,0061298

|

1,61

|

0,00986898

|

|

Брусок

горизонтальный

|

ДГ

21-10 01.02.02

|

2

|

Сосна

ГОСТ 8486-86

|

900

|

40

|

24

|

0,001728

|

915

|

47,6

|

30,3

|

40

|

0,00263937

|

1,052

|

0,0027766

|

1,61

|

0,00447036

|

|

Брусок

заполнения

|

ДГ

21-10 01.02.03

|

22

|

Сосна

ГОСТ 8486-86

|

400

|

40

|

24

|

0,008448

|

819

|

47,6

|

30,3

|

40

|

0,025987

|

1,052

|

0,0273383

|

1,61

|

0,0440147

|

|

Брусок

заполнения

|

ДГ

21-10 01.02.04

|

36

|

Сосна

ГОСТ 8486-86

|

460

|

40

|

24

|

0,0158976

|

939

|

47,6

|

30,3

|

40

|

0,04875483

|

1,052

|

0,05129

|

1,61

|

0,082577

|

|

Бруски

для установки замка или ручек

|

ДГ

21-10 01.02.05

|

2

|

Сосна

ГОСТ 8486-86

|

400

|

40

|

24

|

0,000768

|

819

|

47,6

|

30,3

|

40

|

0,00236245

|

1,052

|

0,0024853

|

1,61

|

0,00400133

|

|

Итого

|

|

|

|

|

|

|

0,0509346

|

|

|

|

|

0,10996576

|

|

0,1156838

|

|

0,18625115

|

|

Облицовка

полотна

|

ДГ

21-10 01.02.06

|

2

|

Фанера

|

2000

|

900

|

8

|

0,0288

|

2026

|

926

|

8

|

8

|

0,03002

|

1,02

|

0,03065

|

1,18

|

0,03613

|

|

Итого

|

|

|

|

|

|

|

0,0288

|

|

|

|

|

0,03002

|

|

0,03065

|

|

0,03613

|

Продолжение таблицы 2

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

11

|

12

|

13

|

14

|

15

|

16

|

17

|

|

Кромочная

пленка

|

ДГ

21-10 01.02.07

|

МКР-2

|

2000

|

40

|

0,4

|

0,16

|

2080

|

50

|

0,4

|

0,4

|

0,208

|

1,025

|

0,2132

|

1,3

|

0,27716

|

|

Итого

|

|

|

|

|

|

|

0,16

|

|

|

|

|

0,208

|

|

0,2132

|

|

0,27716

|

|

Облицовка

брусков коробки

|

ДГ

21-10 01.02.08.

|

2

|

Миламиновая

пленка

|

2071

|

200

|

0,4

|

0,8284

|

2151

|

200

|

0,4

|

0,4

|

0,8604

|

1,025

|

0,88191

|

1,04

|

0,9172

|

|

Облицовка

брусков коробки

|

ДГ

21-10 01.02.09.

|

2

|

Миламиновая

пленка

|

970

|

200

|

0,4

|

0,388

|

1050

|

200

|

0,4

|

0,4

|

0,42

|

1,025

|

0,4305

|

1,08

|

0,46494

|

|

Итого

|

|

|

|

|

|

|

1,2164

|

|

|

|

|

1,2804

|

|

1,31241

|

|

1,38214

|

2.8 Сводная ведомость

лесоматериалов

Таблица 3 - Сводная спецификация лесоматериалов на годовую программу

20863 шт.

|

Наименование лесоматериалов

|

Единица измерения

|

ГОСТ, ТУ, марка материала

|

Размеры, мм

|

Расход материалов

|

|

Д

|

Ш

|

Т

|

на изделие

|

на программу

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

|

П/м хвойных пород

|

М3

|

Сосна ГОСТ 8486-86

|

6500

|

|

50

|

0,04131877

|

862

|

|

40

|

0,144932383

|

3023,7

|

|

Итого п/м хвойных пород

|

М3

|

Сосна ГОСТ 8486-86

|

|

|

|

0,186251153

|

3885,7

|

|

Облицовка полотна

|

М3

|

ТУ 5512-002-00273235-95

|

|

|

|

|

|

|

Фанера ламинированная

|

М3

|

ТУ 5512-002-00273235-95

|

2000

|

900

|

8

|

0,03613

|

753,8

|

|

Итого облицовка полотна

|

М3

|

ТУ 5512-002-00273235-95

|

|

|

|

0,03613

|

753,8

|

|

Кромочный материал

|

М2

|

ТУ 13-7308001-725-86

|

|

|

|

|

|

|

МКР-2

|

М2

|

ТУ 13-7308001-725-86

|

2000

|

40

|

0,4

|

0,27716

|

5782,4

|

|

Итого кромочная пленка

|

М2

|

ТУ 13-7308001-725-86

|

|

|

|

0,27716

|

5782,4

|

|

Облицовка брусков коробки

|

М2

|

ТУ 13-7308001-725-86

|

|

|

|

|

|

|

|

Продолжение таблиц 3

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

|

меламиновая пленка

|

М2

|

ТУ 13-7308001-725-86

|

2071

|

200

|

0,4

|

0,9172

|

19135,5

|

|

970

|

200

|

0,4

|

0,46494

|

9700

|

|

Итого облицовка брусков коробки

|

М2

|

ТУ 13-7308001-725-86

|

|

|

|

1,38214

|

28835,5

|

При производстве продукции происходят потери лесоматериалов

на отходы при раскрое, при вторичной обработке заготовок. Применяя

средне-статистические, отраслевые проценты отходов составляем баланс

перерабатываемых материалов все расчеты сведем в Таблицу 4.

Таблица 4 – Баланс перерабатываемых

материалов

|

Наименование сырья

и материалов

|

годовой расход

на программу, м³

|

Отходы при

раскрое

|

Отходы при

обработке заготовок с учетом КТО

|

Всего отходов,

м³

|

|

в сырье

|

в заготовках

|

в чистоте

|

Всего

|

обрезки

|

опилки и пыль

|

Всего

|

обрезки

|

Стружки

|

опилки и пыль

|

обрезки

|

стружки

|

опилки

|

с учетом

потерь

|

|

%

|

м³

|

%

|

м³

|

%

|

м³

|

%

|

м³

|

%

|

м³

|

обрезки

|

стружки

|

опилки

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

11

|

12

|

13

|

14

|

15

|

16

|

17

|

18

|

19

|

20

|

21

|

22

|

|

п/м хвойных

пород

|

3885,76

|

2413,5

|

1062,65

|

1472,26

|

75%

|

1104,195

|

25%

|

368,065

|

1350,85

|

20%

|

270,17

|

70%

|

945,595

|

10%

|

135,085

|

1374,365

|

945,595

|

503,15

|

1401,853

|

1040,154

|

553,465

|

|

фанера

ламинированная

|

754

|

639

|

601

|

115

|

85%

|

97,71

|

15%

|

17,24

|

37,98

|

|

|

100%

|

37,98

|

|

|

97,71

|

37,98

|

17,24

|

99,66

|

41,78

|

18,97

|

|

МКР-2

|

5792,39

|

4447,99

|

3338,08

|

1344,4

|

100

|

1344,4

|

|

|

1109,91

|

100

|

1109,91

|

|

|

|

|

2454,31

|

|

|

2503,396

|

|

|

|

меламиновые

пленки

|

28835,59

|

27380,81

|

25377,75

|

1454,78

|

100

|

1454,78

|

|

|

2003,06

|

100

|

|

|

|

|

|

3457,84

|

|

|

3526,997

|

|

|

2.9 Расчет потребности

вспомогательных материалов

2.9.1 Расчет расхода клеевых материалов

Таблица 5 – Расчет площади склеивания

|

Наименование

детали

|

Кол-во деталей

в изделии. шт

|

Кол-во

склеиваемых повер-й в детали, шт

|

Размеры

склеиваемых поверхностей

|

Площадь

склеивания, м²

|

|

Д, мм

|

Ш, мм

|

Всего на

изделие

|

В том числе по

группам сложности

|

|

|

|

|

|

|

I

|

II

|

III

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

|

Шип рамный

|

4

|

4

|

40

|

40

|

0,0064

|

|

|

0,0064

|

|

Шип рамный

|

4

|

4

|

45

|

45

|

0,0081

|

|

|

0,0081

|

|

Облицовка

полотна

|

2

|

1

|

2000

|

900

|

3,6

|

3,6

|

|

|

|

кромочная

пленка

|

2

|

1

|

2000

|

40

|

0,16

|

|

0,16

|

|

|

|

|

|

|

|

|

|

|

|

Итого:

|

|

|

|

|

|

Σ=3,6

|

Σ=0,16

|

Σ= 0.0145

|

Для сборки полотна и шиповых соединений применяется клей

марки КФ-Ж

Для облицовывания кромок полотна применяется клей расплав DorusQ 819. Клей-расплав на основе ЭВА-сополимеров для

облицовывания профилей из ДСП, МДФ, массивной древесины пленкой на основе

бумаг. Зная площадь склеивания, определим расход клея на изделие, результаты

сведем в Таблицу 6.

2.9.2Расчет расхода клеевых материалов

Рассчитаем потребное количество клея с установленной годовой

программой 20863 шт./год., расчеты сведем в Таблицу 6.

Таблица 6 - Расчет расхода клеевых

материалов на программу

|

Наименование

клеевых материалов ГОСТ, ТУ, марка

|

Наименование

склеиваемых поверхностей

|

Наименование

материала, на который наносится клей

|

Способ

склеивания

|

Способ

нанесения клея

|

Группа

сложности поверхности

|

Площадь

склеивания, м²

|

Норматив

расхода клея, кг/м²

|

Расход клея,

кг

|

|

на изделие

|

на программу

|

|

1

|

2

|

3

|

4

|

6

|

7

|

8

|

9

|

10

|

|

ГОСТ

14231-88 КФ-Ж(М)

|

пласть

|

фанера

|

горячий

|

вальцами

|

I

|

3,6

|

0,16

|

0,576

|

12017

|

|

Итого:

|

|

|

|

|

|

|

|

Σ= 0,576

|

Σ=12017

|

|

в том числе:

|

|

|

|

|

|

|

|

|

|

|

Смола

|

|

|

|

|

|

|

|

0,48

|

10017,4

|

|

20%-ный

хлористый аммоний

|

|

|

|

|

|

|

|

0,024

|

497,5

|

|

Наполни

тель

|

|

|

|

|

|

|

|

0,072

|

1502,1

|

|

ГОСТ

14231-88 КФ-Ж(М)

|

шип

|

п/м хвойных

пород

|

холодный

|

вручную

|

III

|

0,0145

|

0,445

|

0,0066

|

137,7

|

|

Итого:

|

|

|

|

|

|

|

|

Σ= 0,0066

|

Σ=137,7

|

|

в том числе:

|

|

|

|

|

|

|

|

|

|

|

Смола

|

|

|

|

|

|

|

|

0,0055

|

114,8

|

|

10%-ный

раствор щавелевой кислоты

|

|

|

|

|

|

|

|

0,00027

|

5,7

|

|

Наполни

тель

|

|

|

|

|

|

|

|

0,00083

|

17,2

|

|

Dorus Q 819

|

кромка

|

|

горячий

|

|

II

|

0,16

|

0,08

|

0,0128

|

267

|

2.9.3 Расчет расхода фурнитуры программу

Рассчитаем потребное количество фурнитуры с установленной

годовой программой 20863 шт./год., с учетом их потребности на одно изделие Таблица

7.

Таблица

7 - Расчет расхода фурнитуры программу

|

Наименование

фурнитуры

|

Количество на

изделие, шт

|

Материал

|

ГОСТ,ТУ, марка

|

Размеры, мм

|

Коэффициент,

учитывающий % технологических потерь

|

Норма расхода,

шт

|

|

Д

|

Ш

|

Т

|

на изделие

|

на программу

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

|

Петля

дверная ПНЦ-130

|

2

|

металл

|

ГОСТ 5088-72

|

130

|

30

|

3

|

1,01

|

2

|

41726

|

2.9.4 Расчет расхода метизов на программу

Рассчитаем потребное количество метизов с установленной

годовой программой 20863 шт./год., с учетом их потребности на одно изделие

Таблица 8.

Таблица 8 - Расчет расхода метизов на программу

|

Наименование

сборочных единиц и вида работ

|

Наименование

метизов

|

ГОСТ на метизы

|

Размеры

метизов, мм

|

Количество, шт

|

Масса 1000

штук, кг

|

Масса метизов

на изделие, кг

|

Коэффициент,

учитывающий % технологических потерь

|

Расход метизов

на программу

|

|

на вид работ и

сборочную единицу

|

на изделие

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

|

Сборка рамки

дверного полотна

|

нагель

|

ГОСТ 5091-78

|

8х25

|

2

|

4

|

1,5

|

0,006

|

1,05

|

132

|

|

Сборка коробки

|

гвозди

|

ГОСТ 4028-63

|

4.0*120

|

4

|

8

|

11,7

|

0,0936

|

1,05

|

2051

|

|

Сборка

дверного блока

|

шурупы

|

ГОСТ 1145-70

|

А4*30

|

8

|

16

|

2,256

|

0,036

|

1,05

|

789

|

2.10 Карты раскроя плитных

материалов

Формат листа Фанеры принимаем по ТУ 5512-002-00273235

размером 2440х1220х8 на рисунке 2, дана карта раскроя Фанеры.

Рисунок

2 – Карта раскроя

Коэффициент полезного выхода КПВ, рассчитаем по формуле

КПВ=

(Д*Ш/L*B)*100 (18)

где Д – длина заготовки, мм;

Ш – ширина заготовки, мм;

L – длина листа, мм;

B – ширина листа, мм.

КПВ=

(2026*926/2440*1220)*100 = 63%

В результате данной схемы раскроя КПВ = 63% довольно низкий,

но в полнее приемлемый т.к. обрезки найдут применение в виде возвратных отходов

используемых в рамках предприятия.

2.11 Разработка

технологического процесса

Исходными данными для разработки технологического процесса

принимаем конструкторскую документацию и техническое описание изделия.

Технологический процесс производства дверного блока не подразделяется на

производственные участки, будет выполнятся производственными рабочими входящими

в состав одной бригады под руководством одного мастера, поэтому разрабатывается

одна общая технологическая карта Таблица 9.

Таблица 8 – Технологическая карта для изготовления ДГ 21-10

|

Наименование

деталей, сборочных единиц

|

Обозначение

по чертежу

|

Материал

(порода, мака)

|

Размеры

деталей, мм

|

Количество

деталей в изделии

|

Размеры

заготовок, мм

|

|

Д

|

Ш

|

Т

|

Д

|

Ш

|

Т

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

|

Дверной

блок

|

ДГ

21-10 01.00.00

|

|

2071

|

970

|

74

|

1

|

|

|

|

|

Коробка

|

ДГ

21-10 01.01.00

|

|

2071

|

970

|

74

|

1

|

|

|

|

|

Брусок

вертикальный

|

ДГ

21-10 01.01.01

|

|

2071

|

74

|

45

|

2

|

2091

|

82,1

|

48,3

|

|

Брусок

горизонтальный

|

ДГ

21-10 01.01.02

|

|

970

|

74

|

45

|

2

|

985

|

82,1

|

48,3

|

|

Полотно

|

ДГ

21-10 01.02.00

|

|

2000

|

900

|

40

|

1

|

|

|

|

|

Брусок

вертикальный

|

ДГ

21-10 01.02.01

|

|

2000

|

40

|

24

|

2

|

2020

|

47,6

|

30,3

|

|

Брусок

горизонтальный

|

ДГ

21-10 01.02.02

|

|

900

|

40

|

24

|

2

|

915

|

47,6

|

30,3

|

|

Брусок

заполнения

|

ДГ

21-10 01.02.03

|

|

400

|

40

|

24

|

22

|

819

|

47,6

|

30,3

|

|

Брусок

заполнения

|

ДГ

21-10 01.02.04

|

|

460

|

40

|

24

|

36

|

939

|

47,6

|

30,3

|

|

Брусок

для установки замка или ручек

|

ДГ

21-10 01.02.05

|

|

400

|

40

|

24

|

2

|

819

|

47,6

|

30,3

|

|

Облицовка

полотна

|

ДГ

21-10 01.02.06

|

|

2000

|

900

|

8

|

2

|

2026

|

926

|

8

|

|

Кромочная

пленка

|

ДГ

21-10 01.02.07

|

|

2000

|

40

|

0,4

|

2

|

2080

|

50

|

0,4

|

|

Облицовка

брусков коробки

|

ДГ

21-10 01.02.08

|

|

2071

|

200

|

0,4

|

2

|

2151

|

200

|

0,4

|

|

Облицовка

брусков коробки

|

ДГ

21-10 01.02.09

|

|

970

|

200

|

0,4

|

2

|

1050

|

200

|

0,4

|

Продолжение таблицы 8

|

|

Номер операции

|

Наименование и

содержание операции

|

Обозначение детали

по чертежу

|

Режим работы

оборудования

|

Размеры детали

(заготовки) после обработки, мм

|

Оборудование

(тип, марка, наименование)

|

Инструменты,

приспособления

|

Методы

(средства) контроля

|

Разряд работы

|

Количестворабочих

|

Норма

выработки (Асм)

|

Норма времени,

мин

|

|

Д

|

Ш

|

Т

|

на деталь

|

на изделие

|

|

11

|

12

|

13

|

14

|

15

|

16

|

17

|

18

|

19

|

20

|

21

|

22

|

23

|

24

|

25

|

|

1

|

Фрезеровать

п/м для получения нужной толщины

|

ДГ

21-10 01.01.01

|

U=36 м/мин

|

6500

|

200

|

48,3

|

С2Р8-3

|

Ножевые валы

|

Линейка,

рулетка

|

4

|

1

|

4528

|

0,212

|

|

ДГ

21-10 01.01.02

|

6500

|

200

|

48,3

|

7051

|

0,068

|

0,136

|

|

ДГ

21-10 01.02.01

|

6500

|

200

|

30,3

|

4634

|

0,104

|

0,208

|

|

ДГ

21-10 01.02.02

|

6500

|

200

|

30,3

|

7309

|

0,0657

|

0,1314

|

|

ДГ

21-10 01.02.03

|

6500

|

200

|

30,3

|

3

|

1

|

7694

|

0,0624

|

1,3728

|

|

ДГ

21-10 01.02.04

|

6500

|

200

|

30,3

|

7218

|

0,0665

|

2,394

|

|

ДГ

21-10 01.02.05

|

6500

|

200

|

30,3

|

7694

|

0,0624

|

0,1248

|

|

2

|

Распилить п/м

по ширине на заданный размер

|

ДГ

21-10 01.01.01

|

U=10 м/мин

|

6500

|

82,1

|

48,3

|

Ц8Д-8М

|

Дисковые пилы

с напайками из твердых сплавов

|

Линейка,

рулетка

|

4

|

1

|

5031

|

0,0954

|

0,1908

|

|

|

|

|

|

|

|

|

ДГ

21-10 01.01.02

|

6500

|

82,1

|

48,3

|

7834

|

0,0613

|

0,1226

|

|

ДГ

21-10 01.02.01

|

6500

|

47,6

|

30,3

|

15449

|

0,0311

|

0,0622

|

|

Продолжение таблицы 8

|

|

11

|

12

|

13

|

14

|

15

|

16

|

17

|

18

|

19

|

20

|

21

|

22

|

23

|

24

|

25

|

|

|

ДГ

21-10 01.02.02

|

|

6500

|

47,6

|

30,3

|

|

|

|

|

|

24363

|

0,0197

|

0,0394

|

|

ДГ

21-10 01.02.03

|

6500

|

47,6

|

30,3

|

2

|

1

|

25649

|

0,0187

|

0,4114

|

|

ДГ

21-10 01.02.04

|

6500

|

47,6

|

30,3

|

24061

|

0,0199

|

0,7164

|

|

ДГ

21-10 01.02.05

|

6500

|

47,6

|

30,3

|

25649

|

0,0187

|

0,0374

|

|

3

|

Распилить п/м

по длине на заданный размер

|

ДГ

21-10 01.01.01

|

Тц=2 сек

|

2071

|

82,1

|

48,3

|

ЦКБ-40

|

Дисковая пила

с напайками из твердых сплавов

|

Рулетка

|

3

|

1

|

11664

|

0,0411

|

0,0823

|

|

ДГ

21-10 01.01.02

|

970

|

82,1

|

48,3

|

11664

|

0,0411

|

0,0823

|

|

ДГ

21-10 01.02.01

|

2020

|

47,6

|

24

|

11664

|

0,0411

|

0,0823

|

|

ДГ

21-10 01.02.02

|

915

|

47,6

|

24

|

11664

|

0,0411

|

0,0823

|

|

ДГ

21-10 01.02.03

|

400

|

40

|

24

|

2

|

1

|

11664

|

0,0411

|

0,9053

|

|

ДГ

21-10 01.02.04

|

460

|

40

|

24

|

11664

|

0,0411

|

1,4814

|

|

ДГ

21-10 01.02.05

|

400

|

40

|

24

|

11664

|

0,0411

|

0,0823

|

|

4

|

Фрезеровать с

четырех сторон

|

ДГ

21-10 01.01.01

|

U=12 м/мин

|

2071

|

74

|

45

|

С25-5А

|

Фрезерные

головки, насадные фрезы

|

Штангенциркуль,

линейка, угольник

|

4

|

1

|

2252

|

0,2131

|

0,4262

|

|

ДГ

21-10 01.01.02

|

970

|

74

|

45

|

2

|

1

|

4809

|

0,0998

|

0,1996

|

|

5

|

Фрезеровать

шипы и проушины

|

ДГ

21-10 01.01.01

|

U=10 м/мин

|

2071

|

74

|

45

|

RH-826 AST

|

Насадные

фрезы, Дисковые пилы с напайками из твердых

|

Штангенциркуль,

линейка, угольник

|

4

|

1

|

2592

|

0,1852

|

0,3704

|

|

|

|

|

|

|

|

|

Продолжение таблицы 8

|

|

11

|

12

|

13

|

14

|

15

|

16

|

17

|

18

|

19

|

20

|

21

|

22

|

23

|

24

|

25

|

|

|

ДГ

21-10 01.01.02

|

|

970

|

74

|

45

|

|

сплавов

|

|

|

|

2592

|

0,1852

|

0,3704

|

|

ДГ

21-10 01.02.01

|

2020

|

47,6

|

24

|

2

|

1

|

2592

|

0,1852

|

0,3704

|

|

ДГ

21-10 01.02.02

|

915

|

47,6

|

24

|

2592

|

0,1852

|

0,3704

|

|

6

|

Распилить

облицовку дверного полотна

|

ДГ 21-10

01.02.06

|

Тц=2 сек

|

2020

|

915

|

40

|

WT-3200

|

Дисковая пила

с напайками из твердых сплавов

|

Рулетка

|

4

|

1

|

777

|

0,6178

|

1,2356

|

|

2

|

1

|

|

Прессовать

дверное полотно

|

ДГ 21-10

01.02.00

|

Тц=8 мин

|

2020

|

915

|

40

|

VP 25-100/2

|

|

Визуально

|

4

|

1

|

97

|

4,9485

|

4,9485

|

|

2

|

1

|

|

8

|

Фрезеровать

дверное полотно по периметру

|

ДГ 21-10

01.02.00

|

Пр=100 шт/ч

|

2000

|

900

|

40

|

ОК 511

|

Насадные фрезы

|

Рулетка

|

4

|

1

|

288

|

1,66667

|

1,66667

|

|

2

|

1

|

|

9

|

Облицевать

кромку дверного полотна

|

ДГ 21-10

01.02.00

|

U=6 м/мин

|

2000

|

40

|

0,4

|

FL 230

|

Дисковые пилы,

насадные фрезы

|

Визуально

|

4

|

1

|

1166

|

0,4116

|

0,8232

|

|

2

|

1

|

|

10

|

Облицевать

бруски коробки

|

ДГ

21-10 01.01.01

|

U=8 м/мин

|

2071

|

74

|

45

|

SBF-III

|

Дисковые пилы,

насадные фрезы

|

Визуально

|

4

|

1

|

1501

|

0,3198

|

0,6396

|

|

ДГ

21-10 01.01.02

|

970

|

74

|

45

|

2

|

1

|

3206

|

0,1497

|

0,2994

|

|

11

|

Собрать

коробку

|

Тц=3 мин

|

2071

|

970

|

74

|

ВС 002-2200

|

Киянка

|

Рулетка,

угольник

|

3

|

1

|

129

|

3,7209

|

3,7209

|

|

2

|

1

|

|

12

|

Собрать

дверной блок

|

ДГ 21-10

01.00.00

|

Тц=3 мин

|

2071

|

970

|

74

|

Р.М.

|

Шуруповерт,

молоток

|

Визуально

|

4

|

1

|

144

|

3,333

|

3,333

|

|

3

|

1

|

2.12 Разработка схем

технологического процесса

На основании карт технологического процесса разрабатываем

схему технологического процесса изготовления изделия.

Схему технологического

процесса сведем в Таблицу 9

Таблица 9 – Схема технологического процесса

|

Наименование

сборочных единиц и деталей

|

Наименование

материала

|

Кол-во деталей

в изделии

|

Размеры

деталей в чистоте, мм

|

Оборудование

|

|

C2Р8-3

|

Ц8Д-8М

|

ЦКБ-40

|

С25-5А

|

SBF-III

|

RH-826 AST

|

WT-3200

|

VP 25-100/2

|

ОК 511

|

FL 230

|

ВС 002-2200

|

Р.М.

|

|

Д

|

Ш

|

Т

|

Операции

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

11

|

12

|

13

|

14

|

15

|

16

|

17

|

18

|

|

Дверной блок

|

Сборный

|

1

|

2071

|

970

|

74

|

|

|

|

|

|

|

|

|

|

|

|

3,333

|

|

Коробка

|

Сборный

|

1

|

2071

|

970

|

74

|

|

|

|

|

|

|

|

|

|

|

3,7209

|

|

|

Брусок

вертикальный

|

Сосна

ГОСТ 8486-86

|

2

|

2071

|

74

|

45

|

0,212

|

0,1908

|

0,0823

|

0,4262

|

|

0,37

|

|

|

|

|

|

|

|

Брусок

горизонтальный

|

Сосна

ГОСТ 8486-86

|

2

|

970

|

74

|

45

|

0,136

|

0,1226

|

0,0823

|

0,1996

|

|

0,37

|

|

|

|

|

|

|

|

Облицовка

брусков коробки

|

Меламиновая

пленка

|

2

|

2071

|

74

|

45

|

|

|

|

|

0,6396

|

|

|

|

|

|

|

|

|

Облицовка

брусков коробки

|

Меламиновая

пленка

|

2

|

970

|

74

|

45

|

|

|

|

|

0,2994

|

|

|

|

|

|

|

|

|

Полотно

|

Сборный

|

1

|

2000

|

900

|

40

|

|

|

|

|

|

|

|

4,9485

|

1,6667

|

|

|

|

|

Бурсок

вертикальный

|

Сосна

ГОСТ 8486-86

|

2

|

2000

|

40

|

24

|

0,208

|

0,0622

|

0,0823

|

|

|

0,37

|

|

|

|

|

|

|

|

Продолжение таблицы 9

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

11

|

12

|

13

|

14

|

15

|

16

|

17

|

18

|

|

Брусок

горизонтальный

|

Сосна

ГОСТ 8486-86

|

2

|

900

|

40

|

24

|

0,131

|

0,0394

|

0,0823

|

|

|

0,37

|

|

|

|

|

|

|

|

Брусок

заполнения

|

Сосна

ГОСТ 8486-86

|

22

|

400

|

40

|

24

|

1,373

|

0,4114

|

0,9053

|

|

|

|

|

|

|

|

|

|

|

Брусок

заполнения

|

Сосна

ГОСТ 8486-86

|

36

|

460

|

40

|

24

|

2,394

|

0,7164

|

1,4814

|

|

|

|

|

|

|

|

|

|

|

Брусок для

установки замка или ручек

|

Сосна

ГОСТ 8486-86

|

2

|

400

|

40

|

24

|

0,125

|

0,0394

|

0,0823

|

|

|

|

|

|

|

|

|

|

|

Облицовка

полотна

|

Фанера

|

2

|

2000

|

900

|

8

|

|

|

|

|

|

|

1,236

|

|

|

|

|

|

|

Облицовка

кромки полотна

|

МКР-2

|

2

|

2000

|

40

|

0

|

|

|

|

|

|

|

|

|

|

0,8232

|

|

|

|

Потребное

количество минут на изделие

|

4,579

|

1,5822

|

2,7982

|

0,6258

|

0,939

|

1,482

|

1,236

|

4,9485

|

1,6667

|

0,8232

|

3,7209

|

3,333

|

|

Потребное

количество часов на изделие (Т)

|

0,076

|

0,0263

|

0,0466

|

0,0104

|

0,0157

|

0,025

|

0,021

|

0,0825

|

0,0278

|

0,0137

|

0,06202

|

0,056

|

|

Потребное

количество часов на программу (Тгод)

|

1592

|

549,6

|

973,1

|

217,6

|

326,5

|

515,4

|

429,8

|

1720,8

|

579,6

|

286,7

|

1293,9

|

1158

|

|

Годовой фонд

времени работы оборудования (Тф)

|

1721

|

1720,8

|

1720,8

|

1720,8

|

1720,8

|

1721

|

1721

|

1720,8

|

1720,8

|

1720,8

|

1720,8

|

1721

|

|

Расчетное

количество станков (рабочих мест) (Пр)

|

0,93

|

0,32

|

0,57

|

0,13

|

0,19

|

0,3

|

0,25

|

1

|

0,34

|

0,17

|

0,75

|

0,67

|

|

Принятое

количество станков (рабочих мест) (Ппр)

|

1

|

1

|

1

|

1

|

1

|

1

|

1

|

1

|

1

|

1

|

1

|

1

|

|

Загрузка

станков (рабочих мест), % (з)

|

93

|

32

|

57

|

13

|

19

|

30

|

25

|

100

|

34

|

17

|

75

|

67

|

2.13 Сводная ведомость

оборудования

Составим ведомость производственного оборудования, данные

сведем в таблицу 10.

Таблица 10 - Сводная ведомость оборудования

|

Наименование

оборудования

|

Марка

оборудования

|

Кол-во шт.

|

Габаритные

размеры м.м

|

Установленная

мощность кВт

|

|

Д

|

Ш

|

В

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

|

Двухсторонний

рейсмусовый

|

С2Р8-3

|

1

|

1735

|

1970

|

1590

|

30,24

|

|

Многопильный

круглопильный

|

Ц8Д-8М

|

1

|

3500

|

3465

|

1415

|

116

|

|

Торцовочный

|

ЦКБ-40

|

1

|

2010

|

1120

|

1180

|

9,7

|

|

Четырехсторонний

продольно-фрезерный

|

С25-5А

|

1

|

4395

|

1515

|

1870

|

49,25

|

|

Двухсторонний

шипорезный

|

1

|

3300

|

1780

|

1200

|

10,4

|

|

Форматно-раскроичный

|

WT-3200

|

1

|

3350

|

3100

|

870

|

4,75

|

|

Пресс

|

VP 25-100/2

|

1

|

3550

|

1645

|

2100

|

40,75

|

|

Для обработки

дверных полотен по периметру

|

ОК 511

|

1

|

7800

|

5700

|

2000

|

31

|

|

Кромкооблицовочный

|

FL 230

|

1

|

3600

|

1700

|

1300

|

9,18

|

|

Облицовочный

погонажных изделий

|

SBF-III

|

1

|

5400

|

1100

|

1800

|

6

|

|

Вайма

сборочная

|

ВС 002-2200

|

1

|

3110

|

840

|

1835

|

0,75

|

|

|

|

|

|

|

|

|

Итого

|

|

|

|

|

|

308,02

|

2.14Описание технологического

процесса

Технологический процесс начинается с того, что пиломатериал

длинной 6,5м при помощи приводной тележки по рельсовым путям завозят в цех.

Далее при помощи кран-балок его снимают с тележки на подстопное место

двухстороннего рейсмусового станка С2Р8-3, где производится фрезерование

пиломатериала по толщине на заданный размер.

Затем пиломатериал по рольгангам подается к многопильному

круглопильному станку Ц8Д-8М, где производится распиловка пиломатериала по

ширине на заданный размер. Далее по рольгангам пиломатериал подается к

торцовочному станку ЦКБ-40 для его распиловки по длине на заданные размеры.

Затем заготовки укладываются на подстопное место станка

С25-5А, где производят фрезерование с четырех сторон. Далее заготовки брусков

коробки перемещают на подстопное место станка для облицовывания погонажных

изделий SBF-III для их

облицовывания. Далее заготовки брусков обвязки подаются к двухстороннему

шипорезному станку RH-826 AST,

где будут фрезероваться шипы и проушины. Затем листы фанеры подаются на подстопное

место форматно-раскроичного станка WT-3200 для их

раскроя на заданные размеры. Далее проводят сборку рамы дверного полотна, затем

наносят клей на заготовки из фанеры при помощи клеенаносящих вальцов. После

этого производят сборку дверного полотна при помощи пресса VP

25-100/2. Далее производят фрезерование дверного полотна по периметру на линии

для обработки оконных створок и дверных полотен по периметру ОК 511 для

получения чистового размера. Затем на кромку дверного полотна приклеивают

кромочный материал на кромкооблицовочном станке FL 230.

Далее с помощью сборочной ваймы ВС 002-2200 производят сборку коробки.

Заключительной операцией будет являться сборка дверного блока и контроль

качества на рабочем месте.

2.15Расчет количества

дереворежущего инструмента

Расчет потребности

инструмента производим по формуле:

(19)

(19)

где Tф – годовой фонд

времени, час;

Z – число одинакового инструмента в

комплекте, шт.;

D – процент на поломку и

непредвиденный расход инструмента;

N – продолжительность работы

инструмента до износа, час.

(20)

(20)

где а – допустимое стачивание режущей части инструмента, мм;

в – среднее уменьшение рабочей части инструмента за одну

заточку, мм;

t – средняя продолжительность работы инструмента без

переточки, час;

Пилы  ч

ч

шт/год.

шт/год.

Фрезы  ч

ч

шт/год.

шт/год.

Ножи  ч

ч

шт/год.

шт/год.

Составим

ведомость дереворежущего инструмента, данные сведем в таблицу 11.

Таблица 11 – Ведомость дереворежущего инструмента

|

№п\п

|

Наименование оборудования

|

Количество станков

|

Количество инструмента

|

|

Пилы дисковые

|

Ножи плоские для фрезерования

|

Фрезы цельные

|

Фрезы концевые

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7