|

Показатели

|

Обозна-чение

|

Единица измерения

|

Значение показателей

|

|

Нормативное

|

Фактическое

|

|

Число основных рабочих

ПТБ

|

Р

|

чел.

|

19,7

|

24

|

|

Количество рабочих

постов

|

Х

|

шт.

|

9,2

|

6

|

|

Площадь

производственно-складских помещений

|

Fпр

|

м2

|

1368

|

1128

|

Анализ значений показателей,

показывает, что производственная база МУП «СДП» имеет недостаток площадей

производственно-складских помещений. Если учесть, что на предприятии проводится

не весь комплекс работ, можно считать, что существующие площади вполне

достаточны.

Количество рабочих постов

меньше нормы.

Количество штатных рабочих

больше нормативных показателей.

1.11 Цель и задачи дипломного проекта

2 Производственно-технологическая

часть

Для приведения числа рабочих постов и

параметров цехов по ремонту автомобилей в соответствие с численностью

подвижного состава проводим технологический расчет ремонтной службы

автотранспорта МУП «Специализированное дорожное предприятие».

При выполнении технологического расчета

определим необходимые параметры и показатели зоны технического обслуживанияи

Рдля дальнейшего технического и технологического переоснащения ее, согласно

теме дипломного проекта.

Для облегчения расчетов при

разномарочном составе подвижного состава технологический расчет выполняется по

приведенному числу автомобилей к основной марке [3]. Группы автомобилей

приведены в таблице 3.1.

Принимаем следующие

исходные данные.

−

списочный состав

обслуживаемых автомобилей Ас=65 ед.;

−

время в наряде

Тн=8 ч.;

−

среднесуточный

пробег одного автомобиля, Lc =

250 км;

−

категория условий

эксплуатации: III;

−

климатические

условия эксплуатации: умеренно – холодные;

−

количество дней

работы в году АТЦ, Дрг = 253дн.;

−

количество дней

работы в году производственных подразделений по обслуживанию и ремонту

автомобилей,Дрг= 253 дн.;

−

количество смен,

С=1;

−

продолжительность

смены, Тсм = 8 ч.

Таблица 2.1 – Технологически совместимые группы

автомобилей

Марка

|

Количество,шт.

|

Грузоподъемность, т

|

Питание

|

|

I группа технологически совместимых

автомобилей

|

|

ЗИЛ-431410

|

6

|

6,0

|

Бензин

|

|

ЗИЛ-130

|

3

|

6,0

|

Бензин

|

|

ЗИЛ-131

|

3

|

5,0

|

Бензин

|

|

ГАЗ-3309

|

5

|

4,5

|

Бензин

|

|

ГАЗ-33021

|

5

|

1,5

|

Бензин

|

|

ГАЗ-53

|

1

|

4,5

|

Бензин

|

|

ПАЗ-32053

|

1

|

Автобус

малого класса

|

Бензин

|

|

ГАЗ-32213

|

3

|

Автобус особо

малого класса

|

Бензин

|

|

ГАЗ-3110

|

2

|

Легковой

|

Бензин

|

|

Итого

|

29

|

|

|

|

II группа технологически совместимых

автомобилей

|

|

КАМАЗ-53212

|

12

|

10

|

Дизель

|

|

ЗИЛ-4514

|

6

|

7,0

|

Дизель

|

|

КАМАЗ-5320

|

9

|

8

|

Дизель

|

|

МАЗ-5334

|

6

|

5,8

|

Дизель

|

|

ПАЗ-4235

|

1

|

Автобус

среднего класса

|

Дизель

|

|

УРАЛ-4320

|

2

|

5

|

Дизель

|

|

Итого

|

36

|

|

|

|

Всего

|

65

|

|

|

2.2 Приведение марок

автомобилей

Перед проведением расчета необходимо привести количество

разномарочных автомобилей в группе к приведенному количеству при помощи

коэффициента приведения по каждому виду ТО и ТР:

,

(2.1)

,

(2.1)

где АСi– списочное количество автомобилей i-той марки;

kпр – коэффициент приведения.

Коэффициент приведения для ТО-1 и ТО-2:

, (2.2)

, (2.2)

где tпр, t – нормативные скорректированные трудоемкости ТО, соответственно,

приводимой и основной марок, чел.-ч. Значения коэффициентов принимаем по

справочнику [1] в зависимости от типа и грузоподъемности автомобилей в группе;

L, Lпр – скорректированные периодичности ТО основной и

приводимой марок, км.

Коэффициент приведения для ЕОс определяется:

, (2.3)

, (2.3)

где tЕОпр , tЕО– нормативные

скорректированные трудоемкости ЕОс, соответственно, приводимой и основной

марок, чел.-ч.

В первой группе за основную модель выбираем ЗИЛ-431410

с бензиновой системой питания, во второй группе автомобиль КАМАЗ-53212 с

дизельной системой питания.

Приведение количества автомобилей к

основным маркам дано в таблицах 2.2…2.5.

Значения нормированных пробегов и

нормативных трудоемкостей повидам обслуживания по каждой марке автомобиля

принято по справочным таблицам [1].

Таблица 2.2 – Приведение

автомобилей к основной марке для ЕОс

|

Марка

автомобиля

|

TЕОс,

чел.-ч.

|

TЕОспр, чел.-ч.

|

kпр

|

Ас

|

Аспр

|

|

ЗИЛ-431410

|

0,45

|

|

1,00

|

6

|

6,0

|

|

ЗИЛ-130

|

|

0,45

|

1,00

|

3

|

3,0

|

|

ЗИЛ-131

|

|

0,45

|

1,00

|

3

|

3,0

|

|

ГАЗ-3309

|

|

0,45

|

1,00

|

5

|

5,0

|

|

ГАЗ-33021

|

|

0,45

|

1,00

|

5

|

5,0

|

|

ГАЗ-53

|

|

0,45

|

1,00

|

1

|

1,0

|

|

ПАЗ - 32053

|

|

0,45

|

1,00

|

1

|

1,0

|

|

ГАЗ-32213

|

|

0,38

|

0,84

|

3

|

2,5

|

|

ГАЗ - 3110

|

|

0,38

|

0,84

|

2

|

1,7

|

|

Итого:

|

29

|

28,2

|

|

КАМАЗ-53212

|

0,6

|

|

1,00

|

12

|

12,0

|

|

ЗИЛ-4514

|

|

0,53

|

0,88

|

6

|

5,3

|

|

КАМАЗ-5320

|

|

0,53

|

0,88

|

9

|

8,0

|

|

МАЗ-5334

|

|

0,45

|

0,75

|

6

|

4,5

|

|

ПАЗ-4235

|

|

0,60

|

1,00

|

1

|

1,0

|

|

УРАЛ-4320

|

|

0,45

|

0,75

|

2

|

1,5

|

|

Итого:

|

36

|

32,3

|

Таблица 2.3 – Приведение

автомобилей к основной марке для ТО-1

|

Марка

автомобиля

|

t1, чел.-ч.

|

t1пр, чел.-ч.

|

L1, км

|

L1пр, км

|

kпр

|

Ас

|

Аспр

|

|

ЗИЛ-431410

|

3,6

|

|

4000

|

|

1,00

|

6

|

6,0

|

|

ЗИЛ-130

|

|

3,6

|

|

4000

|

1,00

|

3

|

3,0

|

|

ЗИЛ-131

|

|

3,6

|

|

4000

|

1,00

|

3

|

3,0

|

|

ГАЗ-3309

|

|

3,6

|

|

4000

|

1,00

|

5

|

5,0

|

|

ГАЗ-33021

|

|

3

|

|

4000

|

0,83

|

5

|

4,2

|

|

ГАЗ-53

|

|

3,6

|

|

4000

|

1,00

|

1

|

1,0

|

|

ПАЗ - 32053

|

|

6

|

|

5000

|

1,33

|

1

|

1,3

|

|

ГАЗ-32213

|

|

4,5

|

|

5000

|

1,00

|

3

|

3,0

|

|

ГАЗ - 3110

|

|

3,4

|

|

5000

|

0,76

|

2

|

1,5

|

29

|

28,0

|

|

КАМАЗ-53212

|

7,5

|

|

4000

|

|

1,00

|

12

|

12,00

|

|

ЗИЛ-4514

|

|

5,7

|

|

4000

|

0,76

|

6

|

4,56

|

|

КАМАЗ-5320

|

|

5,7

|

|

4000

|

0,76

|

9

|

6,84

|

|

МАЗ-5334

|

|

3,6

|

|

4000

|

0,48

|

6

|

2,88

|

|

ПАЗ-4235

|

|

7,5

|

|

5000

|

0,80

|

1

|

0,80

|

|

УРАЛ-4320

|

|

3,6

|

|

4000

|

0,48

|

2

|

0,96

|

|

Итого:

|

36

|

28,04

|

Таблица 2.4 – Приведение

автомобилей к основной марке для ТО-2

|

Марка

автомобиля

|

t2, чел.-ч.

|

t2пр, чел.-ч.

|

L2, км

|

L2пр, км

|

kпр

|

Ас

|

Аспр

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

|

ЗИЛ-431410

|

14,4

|

|

16000

|

|

1,00

|

6

|

6,00

|

|

ЗИЛ-130

|

|

14,4

|

|

16000

|

1,00

|

3

|

3,00

|

|

ЗИЛ-131

|

|

14,4

|

|

16000

|

1,00

|

3

|

3,00

|

|

ГАЗ-3309

|

|

14,4

|

|

16000

|

1,00

|

5

|

5,00

|

|

Продолжение таблицы 2.4

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

|

ГАЗ-33021

|

|

12

|

|

16000

|

0,83

|

5

|

4,17

|

|

ГАЗ-53

|

|

14,4

|

|

16000

|

1,00

|

1

|

1,00

|

|

ПАЗ - 32053

|

|

24

|

|

20000

|

1,33

|

1

|

1,33

|

|

ГАЗ-32213

|

|

18

|

|

20000

|

1,00

|

3

|

3,00

|

|

ГАЗ - 3110

|

|

13,5

|

|

20000

|

0,75

|

2

|

1,50

|

|

Итого:

|

29

|

28,0

|

|

КАМАЗ-53212

|

24,0

|

|

16000

|

|

1,0

|

12

|

12,00

|

|

ЗИЛ-4514

|

|

21,6

|

|

16000

|

0,9

|

6

|

5,40

|

|

КАМАЗ-5320

|

|

21,6

|

|

16000

|

0,9

|

9

|

8,10

|

|

МАЗ-5334

|

|

14,4

|

|

16000

|

0,6

|

6

|

3,60

|

|

ПАЗ-4235

|

|

30,0

|

|

20000

|

1,0

|

1

|

1,00

|

|

УРАЛ-4320

|

|

14,4

|

|

16000

|

0,6

|

2

|

1,20

|

|

Итого:

|

36

|

31,30

|

|

|

|

|

|

|

|

|

|

Таблица 2.5 – Приведение

автомобилей к основной марке для ТР

|

Марка

автомобиля

|

TТР,

чел.-ч.

|

TТРпр, чел.-ч.

|

kпр

|

Ас

|

Аспр

|

|

1

|

2

|

3

|

4

|

5

|

6

|

|

ЗИЛ-431410

|

3,4

|

|

1,00

|

6

|

6,0

|

|

ЗИЛ-130

|

|

3,4

|

1,00

|

3

|

3,0

|

|

ЗИЛ-131

|

|

3

|

0,88

|

3

|

2,6

|

|

ГАЗ-3309

|

|

3

|

0,88

|

5

|

4,4

|

|

ГАЗ-33021

|

|

2

|

0,59

|

5

|

2,9

|

|

ГАЗ-53

|

|

3

|

0,88

|

1

|

0,9

|

|

ПАЗ - 32053

|

|

3,8

|

1,12

|

1

|

1,1

|

|

ГАЗ - 3110

|

|

3

|

0,88

|

3

|

2,6

|

|

ГАЗ-32213

|

|

2,1

|

0,62

|

2

|

1,2

|

|

Продолжение таблицы 2.5

|

|

1

|

2

|

3

|

4

|

5

|

6

|

|

Итого:

|

29

|

24,9

|

|

КАМАЗ-53212

|

5,5

|

|

1,00

|

12

|

12,0

|

|

ЗИЛ-4514

|

|

5,00

|

0,91

|

6

|

5,5

|

|

КАМАЗ-5320

|

|

5,00

|

0,91

|

9

|

8,2

|

|

МАЗ-5334

|

|

3,40

|

0,62

|

6

|

3,7

|

|

ПАЗ-4235

|

|

3,80

|

0,69

|

1

|

0,7

|

|

УРАЛ-4320

|

|

3,00

|

0,55

|

2

|

1,1

|

|

Итого:

|

36

|

31,1

|

Сводные значения по приведенному количеству

автомобилей по видам обслуживания даны в таблице 2.6.

Таблица 2.6 – Приведенное количество автомобилей

|

Основная модель в группе

|

Фактическое число, ед.

|

Приведенное количество автомобилей по видам

обслуживания, ед.

|

|

ЕОс

|

ТО-1

|

ТО-2

|

ТР

|

|

ЗИЛ-431410

|

29

|

28

|

28

|

28

|

24

|

|

КАМАЗ-53212

|

36

|

32

|

28

|

31

|

31

|

Перед корректированием определяется

средний цикловой пробег (нормативный пробег до КР) автомобиля Lк,

км, по уравнению:

|

|

(2.4)

|

где Lн – пробег

автомобилей до первого КР, км, [1];

Lп –

пробег автомобилей до второго и последующего КР, км;

А1, А2 –

соответственно, среднесписочное число автомобилей, имеющих пробег меньше Lн

(“новых”) и выполнивших этот пробег и находящихся в эксплуатации или прошедших

КР (“старых”) автомобилей.Принимаем для упрощения расчетов по 50% каждой группы

автомобилей по всем группам:

|

. .

|

(2.5)

|

Для ЗИЛ:

.

.

Для КАМАЗ:

.

.

Нормативная периодичность ТО и найденный

средний цикловой пробег корректируютсяв зависимости от категории условий

эксплуатации, типа и модификации ПС и природно-климатических условий:

|

Li=LHi∙K1∙K3,

L’K=LK∙K1∙К2∙К3 ,

|

(2.6)

(2.7)

|

где Li – скорректированная периодичность ТО, км;

Lнi – нормативная периодичность ТО, км;

L¢к –

скорректированный средний цикловой пробег, км;

К1 –

коэффициент учета категории эксплуатации;

К2 –

коэффициент учета отличия данного автомобиля от базовой модели;

К3 – коэффициент учета

природно-климатических условий.

Периодичность ТО-1:

Lто1= Lто1н× К1× К3,

(2.8)

где –Lто1н исходная периодичность первого ТО,

км.

Периодичность ТО-2:

Lто2 = Lто2н ×K1×K3. (2.9)

Расчет

сведен в таблицу 2.7.

Таблица 2.7 – Скорректированная

периодичность и цикловой пробег

|

Параметр

|

ЗИЛ-431410

|

КАМАЗ-5320

|

|

К1

|

0,8

|

0,8

|

|

К2

|

1,0

|

1,0

|

|

К3 (КР)

|

0,9

|

0,9

|

|

К3 (ТО)

|

0,9

|

0,9

|

|

LК, км

|

315000

|

270000

|

|

L’К, км

|

226800

|

194400

|

|

LТО1н, км

|

4000

|

4000

|

|

LТО2н, км

|

16000

|

16000

|

|

LТО1, км

|

2880

|

2880

|

|

LТО2, км

|

11520

|

2.3.2 Расчет

годовой и суточной программ по видам работ

Первоначально

определяем количество обслуживания каждого вида на один автомобиль за цикл.

Количество КР не определяем, т.к. на предприятии

капитальный ремонт не производится, Nкр=0.

Количество ТО-2 в цикле

определяется по формуле:

Nто2 = (L’к / Lто2)–Nкр.

(2.10)

Количество ТО-1 в цикле определим по выражению:

Nто1= L’к / Lто1-(Nкр + Nто2). (2.11)

Количество ЕОс:

Nеос = L’к/ (3×Lc), (2.12)

где LЕОС = Lс, для грузовых автомобилей допускается LЕОС= (3 ÷ 4) ×Lс (уборочно-моечные работы

выполняются в среднем один раз в 3 - 4 дня).

Расчет

количества обслуживаний приведен в таблице 2.8.

Таблица 2.8 – Расчет

количества обслуживаний за цикл

|

Количество работ

|

ЗИЛ-431410

|

КАМАЗ-5320

|

|

Nто2 = (L’к / Lто2)–Nкр

|

20

|

17

|

|

Nто1= L’к

/ Lто1-(Nкр + Nто2)

|

59

|

51

|

|

Nеос = L’к/

(3×Lc)

|

302

|

259

|

Коэффициенты,

учитывающие объемы работ по ТО-2 и ТР, выполняемых в эксплуатационное время

(при односменной работе):

Кто2=

1; Ктр= 1,

Нормативный

удельный простой в ТР:

Дтр = (Дто и кр) × К4 – (Д2

/ Lтo2) × 1000, (2.13)

где (Дто и кр),дн/1000км–

нормативный простой подвижных средств в ТО и ТР;

Д2 – нормативный простой в ТО–2 дней (обычно Д2£ 1 дн.), примем Д2 = 1 дн.;

К4– коэффициент корректирования

простоев в ТО и ТР в зависимости от пробега с начала эксплуатации.

Коэффициент технической готовности:

aт  .

(2.14)

.

(2.14)

Коэффициент

выпуска автомобилей на линию:

αв = (0,96…0,98) ×αт.(2.15)

Коэффициент

цикличности:

Нц = ДРг×αв /ДЭц. (2.16)

где ДЭц = - число дней

эксплуатации за цикл, определяется по формуле:

ДЭц = L’к/Lс.

(2.17)

Все расчеты

сводим в таблицу 2.9.

Таблица 2.9 – Расчеты

коэффициента цикличности

|

Параметр

|

ЗИЛ-431410

|

КАМАЗ-5320

|

|

К4

|

1,2

|

1,2

|

|

ДТО

и ТР

|

0,38

|

0,48

|

|

ДТР

|

0,37

|

0,49

|

|

LC

|

250

|

250

|

|

aт

|

0,90

|

0,90

|

|

aв

|

0,86

|

0,86

|

|

ДЭц

|

907

|

778

|

|

Нц

|

0,24

|

0,28

|

При проведении расчета годовых объемов необходимо

использовать данные по количеству разномарочных автомобилей к приведенному

количеству при помощи коэффициента приведения по каждому виду ТО и ТР.

Расчет

годового количества ТО, ТР и диагностирования на весь списочный состав

автомобилей проводитсяпо формулам результаты расчета в таблице 2.10.

NГто1= Nто1 ×Нц× Ас; (2.18)

NГто2 = Nто2 ×Нц× Ас; (2.19)

NГeoc = Neoc×Нц×Ac; (2.20)

NГeoт = (NГто1 + NГто2) × 1,6; (2.21)

NГд1 = 1,1×NГто1 + NГто2; (2.22)

NГд2 = 1,2×NГто2. (2.23)

Таблица 2.10 – Расчеты

годового количества работ

|

Расчетный

параметр

|

Значение

|

|

ЗИЛ-431410

|

КАМАЗ-53212

|

|

NГто1

|

396

|

400

|

|

NГто2

|

134

|

149

|

|

NГeoc

|

2044

|

2342

|

|

NГeoт

|

848

|

878

|

|

NГд1

|

570

|

589

|

|

NГд2

|

161

|

179

|

Суточная

производственная программа ТО и Д определяется по общей формуле:

Nci = NГi/ Дргi, (2.24)

где NГi – годовая

производственная программа по i-му ТО или Д.

Расчеты

приведены в таблице 2.11.

Таблица 2.11 – Расчеты

суточного количества работ

|

Расчетный

параметр

|

Значение

|

|

ЗИЛ-431410

|

КАМАЗ-5320

|

|

Nсто1

|

1,5

|

1,6

|

|

Nсто2

|

0,5

|

0,6

|

|

Nсeoc

|

8,1

|

9,2

|

|

Nсeoт

|

3,3

|

3,4

|

|

Nсд1

|

2,2

|

2,3

|

|

Nсд2

|

0,6

|

0,7

|

2.3.3 Расчет годовых объемов работ

По “Положению…” нормативная трудоемкость

корректируется коэффициентами К2 (от модификации подвижного состава) и К5 (от

размера АТЦ).

Таким образом, предварительная корректировка

нормативных трудоемкостей ТО–1 и ТО–2 выглядит следующим образом.

При выполнении Д–1 и Д–2 совместно с ТО:

|

tТО1 = tН1× К2× К5;

tТО2 =

0,95 × (tН2× К2× К5),

|

(2.25)

(2.26)

|

где tН1, tН2– нормативные трудоемкости ТО–1 и ТО–2, чел.-ч.

Значения нормативных трудоемкостей tД1, tД2, чел.-ч.,

принимаются, исходя из соотношений:

|

tД1 =

(0,08…0,15) ×tН1; tД2 = (0,07…0,12) × tН2.

|

(2.27)

|

Трудоемкость ТО–2, кроме того, уменьшена на 5 % за

счет выполнения операций по фактической потребности (по результатам Д–2).

Трудоемкость ЕОс:

|

tЕОс = tНЕОс. К2. К5 ,

|

(2.28)

|

где

tНЕОс –

нормативная трудоемкость ЕОс, чел.-ч.

Расчеты по корректированию трудоёмкости работ сведены в

таблицу 2.12.

Таблица 2.12 – Корректировка трудоемкостей работ

|

Автомобили

|

Корректирующие коэффициенты

|

|

К1

|

К2

|

К3

|

К3(тр)

|

К4

|

К5

|

К6

|

|

ЗИЛ-431410

|

0,8

|

1

|

0,9

|

1,1

|

1,2

|

1,35

|

0,9

|

|

КАМАЗ-53212

|

0,8

|

1

|

0,9

|

1,1

|

1,2

|

1,35

|

0,9

|

|

Автомобили

|

Нормативная трудоемкость, чел.ч.

|

|

tН1

|

tН2

|

tНЕОс

|

tНЕОт

|

tНтр

|

|

ЗИЛ-431410

|

3,6

|

14,4

|

0,45

|

-

|

3,0

|

|

КАМАЗ-53212

|

7,5

|

24,0

|

0,6

|

-

|

5,5

|

|

Автомобили

|

Скорректированная трудоемкость, чел.ч.

|

|

tТО1

|

tТО2

|

tЕОс

|

tЕОт

|

tтр

|

|

ЗИЛ-431410

|

4,86

|

18,5

|

0,6

|

0,3

|

3,85

|

|

КАМАЗ-53212

|

10,1

|

32,4

|

0,8

|

0,4

|

7,0

|

|

|

|

|

|

|

|

|

|

|

|

|

Годовой объем работ ЕОс:

ТГеос =NГеос×tеос;

(2.29)

Годовой объем

работ ЕОт:

ТГеот

= NГеот×tеот; (2.30)

Годовой объем

работ ТО -1:

TГто1=NГто1×tто1;--------------------------- (2.31)

Годовой объем

работ ТО – 2:

ТГто2

= NГто2 ×tто2; (2.32)

Годовой

объем работ ТР:

ТГтр

=(Lг / 1000) ×tтр× Ас (2.33)

где Lг – пробег одного автомобиля;

Lг = ДРг×αв×Lс. (2.34)

Годовой объем работ по самообслуживанию предприятия принимается в

процентном отношении от суммарной трудоемкости работ ТО, ТР и Д:

ТГв = (ТГеос + ТГеот +ТГто1 + ТГто2 + ТГтр )× Кс, (2.35)

где Кс =0,25 – доля объема работ по СО и ПП предприятия.

Годовая

трудоемкость СО АТП:

ТГсо

=0,4 ×ТГв; (2.36)

Годовая трудоемкость подготовки производства:

ТГпп = 0,6 ×ТГв; (2.37)

Суммарная трудоемкость работ по видам обслуживания сведена в

таблице 2.13.

Таблица 2.13 – Годовые

трудоемкости работ

|

Вид работ

|

Трудоемкость, чел.-ч

|

|

ЗИЛ-431410

|

КАМАЗ-5320

|

Суммарная трудоемкость

|

|

1

|

2

|

3

|

4

|

|

ТГеос

|

1226

|

1874

|

3100

|

|

ТГеот

|

254

|

351

|

605

|

|

TГто1

|

1925

|

4040

|

5965

|

|

ТГто2

|

2479

|

4828

|

7307

|

|

ТГтр

|

5215

|

11842

|

17057

|

|

ТГв

|

2775

|

5734

|

8509

|

|

ТГсо

|

1110

|

2293

|

3403

|

|

ТГпп

|

1665

|

3440

|

5105

|

2.4 Распределение трудоемкостиТРпо

видам работ

Распределение трудоемкости ТРпроизводства по видам

работ приведено в таблице 2.14.

Годовой объем работ соответствующего вида в

чел.-ч. определяется по формуле:

|

ТГJ = (ТГI. BJ) /100,

|

(2.38)

|

где

ТГI– общая годовая трудоемкость i – того вида

ТО, ТР, СО или подготовки производства, чел.-ч.;

BJ–

доля J – того вида работ в % от общей годовой трудоемкости

ТО, ТР, СО или подготовки производства, [4].

Так как часть

работ по ремонту автомобилей в МУП «СДП» не производится, ввиду относительно

небольшого числа автомобилей, в ремонтной службе отсутствуют кузнечно-рессорный,

деревообделочный, малярный, обойный цеха.

Таблица 2.14 –

Распределение трудоемкости по видам работ

Вид

работ

|

Распределение трудоемкости

|

Общая трудоемкость, чел.-ч.

|

|

Текущий ремонт

|

Самообслуживание АТП

|

|

ЗИЛ-431410

|

КамАЗ-53212

|

|

%

|

чел.-ч.

|

%

|

чел.-ч.

|

%

|

чел-ч

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

|

Работы, выполняемые на постах зоны ТР

|

|

Контрольно-диагностические

|

1,7

|

88,7

|

1,2

|

142,1

|

-

|

-

|

230,8

|

|

Крепежные

|

3,0

|

156,5

|

2,5

|

296,1

|

-

|

-

|

452,5

|

|

Регулировочные

|

1,4

|

73,0

|

1,5

|

177,6

|

-

|

-

|

250,6

|

|

Разборочно-сборочные

|

31,5

|

1642,7

|

34

|

4026,3

|

-

|

-

|

5669,0

|

|

Итого:

|

37,6

|

1960,8

|

39,2

|

4642,1

|

-

|

-

|

6603

|

|

Работы, выполняемые в цехах и частично на постах

|

|

Агрегатные

|

19,5

|

1016,9

|

22,5

|

2664,5

|

-

|

-

|

3681,4

|

|

Аккумуляторные

|

78,2

|

1,3

|

153,9

|

-

|

-

|

232,2

|

|

Электротехнические

|

6,3

|

328,5

|

3,5

|

414,5

|

-

|

-

|

743,0

|

|

По ремонту системы питания

|

3,2

|

166,9

|

3,4

|

402,6

|

-

|

-

|

569,5

|

|

Шиномонтажные

|

1,0

|

52,2

|

1,5

|

177,6

|

-

|

-

|

229,8

|

|

Шиноремонтные

|

1,0

|

52,2

|

1,5

|

177,6

|

-

|

-

|

229,8

|

|

Медницкие

|

2,0

|

104,3

|

2,1

|

248,7

|

1,0

|

34,0

|

387,0

|

|

Жестяницкие

|

1,5

|

78,2

|

1,6

|

189,5

|

4,0

|

136,1

|

403,8

|

|

Сварочные

|

2,0

|

104,3

|

1,3

|

153,9

|

4,0

|

136,1

|

394,4

|

|

Арматурно-кузовные

|

0,8

|

41,7

|

0,6

|

71,1

|

-

|

-

|

112,8

|

|

Слесарно-механические

|

12,8

|

667,5

|

12,0

|

1421,0

|

26,0

|

884,8

|

2973,3

|

|

Итого:

|

51,6

|

2690,9

|

51,3

|

6074,9

|

35,0

|

1191

|

9957

|

|

Всего

|

91,2

|

4651,7

|

91,5

|

10717

|

35,0

|

1191

|

16559,5

|

|

Работа по СО (ОГМ) АТП

|

|

Электротехнический

|

-

|

-

|

-

|

-

|

5,0

|

170,2

|

170,2

|

|

Паропроводный

|

-

|

-

|

-

|

-

|

22,0

|

748,7

|

748,7

|

|

Окончание таблицы 2.14

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

|

Ремонто-строительный

|

-

|

-

|

-

|

-

|

6,0

|

204,2

|

204,2

|

|

Итого:

|

-

|

-

|

-

|

-

|

53,0

|

1803,6

|

1803,6

|

|

Всего:

|

|

|

|

|

100

|

3403,0

|

3403,0

|

|

Работа по подготовке производства

|

|

Транспортные

|

-

|

-

|

-

|

-

|

10

|

510,5

|

510,5

|

|

Перегон автомобилей

|

-

|

-

|

-

|

-

|

15

|

765,75

|

765,75

|

|

Комплектация, приемка, хранение и

выдача запасных частей и материалов

|

-

|

-

|

-

|

-

|

20

|

1021

|

1021

|

|

Подготовка и выдача инструмента

|

-

|

-

|

-

|

-

|

15

|

765,75

|

765,75

|

|

Мойка агрегатов и деталей

дефектовка

|

-

|

-

|

-

|

-

|

20

|

1021

|

1021

|

|

Уборка производственных помещений

|

-

|

-

|

-

|

-

|

20

|

1021

|

1021

|

|

Итого:

|

-

|

-

|

-

|

-

|

100

|

5105

|

5105

|

|

|

|

|

|

|

|

|

|

2.5 Расчет численности производственных

рабочих

При расчете численности производственных и

вспомогательных рабочих определяется технологически необходимое РТ и

штатное РШ количество рабочих. РТ для проведения работ на

постах и производственных участках рассчитывается по формуле:

РТ

= ТГi / ФН, (2.39)

РШ

= ТГi / ФЭ, (2.40)

где ФЭ – эффективный

годовой фонд времени рабочего (штатного), ч.

Результаты

сведены в таблицу 2.15.

Таблица 2.15 – Расчет численности рабочих

|

Наименование зон и

участков

|

Годовая трудоемкость работ

по зоне или участку,чел/час

|

Годовой фонд времени рабочего места, Ф час

|

Расчетное количество технологически необходимых рабочих,

чел

|

Принятое количество рабочих технологически необходимых,чел

|

Годовой фонд времени штатного рабочего, Ф час

|

Расчетное количество штатных рабочих, чел

|

Принятое количество штатных рабочих, чел

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

|

Зоны ЕО, ТО и ТР

|

|

|

|

|

|

|

|

|

Зона ЕОс

|

3100

|

2070

|

1,5

|

2

|

1820

|

1,7

|

2

|

|

Зона

ЕОт

|

605

|

2070

|

0,3

|

1820

|

0,3

|

|

Зона

ТО-1

|

5965

|

2070

|

2,9

|

3

|

1820

|

3,3

|

3

|

|

Зона

ТО-2

|

7307

|

2070

|

3,5

|

3

|

1820

|

4,0

|

4

|

|

Зона ТР

|

6603

|

2070

|

3,2

|

3

|

1820

|

3,6

|

4

|

|

ИТОГО:

|

23520

|

|

11,4

|

11

|

|

13,0

|

13

|

|

Производственные цеха

|

|

Агрегатный

|

3681,4

|

2070

|

1,8

|

2

|

1820

|

2,0

|

2

|

|

Аккумуляторный

|

232,2

|

2070

|

0,1

|

1

|

1820

|

0,1

|

1

|

|

Электротехнический

|

743

|

2070

|

0,4

|

1820

|

0,4

|

|

По ремонту системы питания

|

569,5

|

2070

|

0,3

|

1820

|

0,3

|

|

Шиномонтажный

|

229,8

|

2070

|

0,1

|

1

|

1820

|

0,1

|

1

|

|

Шиноремонтные (вулканизационные)

|

229,8

|

2070

|

0,1

|

1820

|

0,1

|

|

Медницкий

|

387

|

2070

|

0,2

|

1

|

1820

|

0,2

|

1

|

|

Жестяницкий

|

403,8

|

2070

|

0,2

|

1820

|

0,2

|

|

Сварочный

|

394,4

|

2070

|

0,2

|

1820

|

0,2

|

|

Арматурно-кузовной

|

608,2

|

2070

|

0,3

|

1820

|

0,3

|

|

Слесарно-механический

|

2973,3

|

2070

|

1,4

|

1

|

1820

|

1,6

|

2

|

|

Мойка агрегатов

|

1021

|

2070

|

0,5

|

1

|

1820

|

0,6

|

1

|

1804

|

2070

|

0,9

|

1

|

1820

|

1,0

|

1

|

|

Итого:

|

13277,4

|

|

7,2

|

8

|

|

8,3

|

9

|

|

Всего:

|

36797,4

|

|

18,6

|

19

|

|

21,3

|

21

|

Согласно технологическому

расчету, в ремонтной службе должно работать 8человек основных рабочих, т.е.

немногим меньше штатной численности в настоящее время.

2.6 Распределение

трудоемкости ТО по видам работ

Согласно таблице 2.15, численность рабочих в зоне ТО

составляет 6 человек, по 3 человека на каждом посту, с учетом выполнения

работ по диагностике автомобиля Д-1 и Д-2.

В таблице 2.16 дано распределение трудоемкости работ

по техническому обслуживанию для обеих групп автомобилей, данные таблицы дают

общее представление об объемах работ по узлам и системам автомобиля.

Таблица 2.16 –

Распределение трудоемкости ТО по видам работ

Вид

работы

|

Трудоемкость ЗИЛ-431410

|

Трудоемкость

КАМАЗ-53212

|

Общая трудоемкость

|

|

%

|

чел.-ч.

|

%

|

чел.-ч.

|

чел.-ч.

|

|

1

|

2

|

3

|

4

|

5

|

6

|

|

Работы по ТО-1

|

|

Общие

контрольно-диагностические

|

5,2

|

100,1

|

10,8

|

436,3

|

536,4

|

|

Крепежные

|

36,3

|

698,8

|

27,5

|

1111,0

|

1809,8

|

|

Регулировочные

|

16,5

|

317,6

|

12,1

|

488,8

|

806,5

|

|

Электротехнические

|

14,7

|

283,0

|

9,7

|

391,9

|

674,9

|

|

Обслуживание систем

питания

|

6,2

|

119,4

|

3,5

|

141,4

|

260,8

|

|

Шинные

|

8,6

|

165,6

|

7,3

|

294,9

|

460,5

|

|

Смазочно-очистительные

|

12,5

|

240,6

|

29,1

|

1175,6

|

1413,2

|

|

ИТОГО:

|

100

|

1925

|

100

|

4040

|

5965

|

|

Работы по ТО-2

|

|

Общие

контрольно-диагностические

|

3,6

|

89,2

|

4,3

|

207,6

|

296,8

|

|

Продолжение

таблицы 2.16

|

|

1

|

2

|

3

|

4

|

5

|

6

|

|

Крепежные

|

36,4

|

902,4

|

35,0

|

1689,8

|

2592,2

|

|

Регулировочные

|

17,5

|

433,8

|

13,5

|

651,8

|

1085,6

|

|

Электротехнические

|

12,2

|

302,4

|

10,3

|

497,3

|

799,7

|

|

Обслуживание систем

питания

|

5,3

|

131,4

|

14,2

|

685,6

|

817,0

|

|

Шинные

|

10,7

|

265,3

|

2,5

|

120,7

|

386,0

|

|

Смазочно-очистительные

|

14,3

|

354,5

|

20,2

|

975,3

|

1329,8

|

|

ИТОГО:

|

100

|

2479

|

100

|

4828

|

7307

|

Основную долю работ занимают крепежные и

регулировочные, смазочно-очистительные и электротехнические работы.

Соответственно, необходимо оснащении

наиболее трудоемких работ оборудованием и приспособлениями, позволяющими

повысить производительность труда, сократить время на операции, снизится

себестоимость ТО в целом.

2.7 Расчет количества постов

Исходными величинами для расчета

универсальных постов ТО и Д служат такт поста Vi и ритм

производства Ri.

Ритм производства ТО-1:

Rто1 = Tc×Cтo1 × 60 / Ncтo1. (2.41)

Такт поста ТО-1:

Vто1 = (tто1 × 60/ Рп1) + tп, (2.42)

где Рп1 – среднее

количество рабочих на посту ТО-1.

Ритм

производства и такт поста ТО-2:

Rто2 =Тс×Сто2×60 / Ncто2.

Vто2 = (tто2 × 60 / Рп2)

+ tп,

где Рп2 – среднее

количество рабочих на посту ТО-2.

Количество универсальных постов Хiопределяется из соотношения:

Хi = Vi / Ri.

(2.43)

При расчете постов ТО–2 вводится

коэффициент использования рабочего времени поста h2 = 0,85 - 0,95:

ХТО-2 = VТО-2 / (Rто-2.h2), (2.44)

Результаты расчета ритма поста, такта

поста, количества постов для обеих приведенных марок автомобилей сведены в

таблицу 2.17.

Примем количество рабочих на постах ТО – 3

человека.

При малой трудоемкости работ по

диагностике принимаем выполнение данных работ на универсальных постах ТО с помощью

соответствующего переносного оборудования.

Таблица 2.17 – Расчет количества постов зон

обслуживания

|

Зона

|

ЗИЛ-431410

|

КамАЗ-53212

|

|

|

V,

мин

|

R,

мин

|

Х

расчетное

|

V,

мин

|

R,

мин

|

Х

расчетное

|

Х

принято

|

|

ТО-1

|

118,64

|

320

|

0,37

|

300

|

204

|

0,68

|

1

|

|

ТО-2

|

446

|

960

|

0,46

|

648

|

800

|

0,81

|

1

|

|

|

|

|

|

|

|

|

|

Количество постов ТР определяется по формуле:

,

(2.45)

,

(2.45)

где ТГтр – суммарная

трудоемкость работ, выполняемых на постах ТР,

чел.-ч.;

Рптр – количество рабочих на посту;

hтр–коэффициент

использования рабочего времени поста для двухсменной работы;

jтр–коэффициент,

учитывающий неравномерность поступления автомобилей в зону ТР для универсальных

постов.

.

.

На всех постах производится обслуживание

автомобилей обеих групп: с дизельной и бензиновой системой питания, грузовых

автомобилей и автобусов.

В расчете числа постов не рассчитываются

посты ЕО, т.к. участок УМР находится в отдельном боксе на территории

предприятия. Ежедневное обслуживание выполняется на местах стоянки автомобилей.

Площадь зон Fзi, м2,

ориентировочно рассчитывают по формуле:

Fзi= La×Ba×Xi×Ко,

(2.46)

где

La, Ba – длина и ширина автомобиля, м, примем для расчетов

габаритные размеры автомобиля КАМАЗ-53212:

La=

8,53м, Ba=2,5 м;

Xi –

число постов в зоне;

Ко – коэффициент плотности расстановки постов;

Ко = 6 – при обслуживании на универсальных постах.

Расчет площадей зон приведен в таблице 3.18.

Таблица 2.18 – Расчет площадей

|

Зона

|

Количество постов

|

Площадь зоны, м2

|

|

ТО-1

|

1

|

128

|

|

ТО-2

|

1

|

128

|

|

ТР

|

3

|

384

|

|

Итого:

|

5

|

640

|

Площади производственных цехов Fцi, м2, рассчитывают по удельной площади на одного

производственного рабочего из числа одновременно работающих в цехе:

Fцi = ¦1 + ¦2

× (Рт

– 1), (2.47)

где ¦1, ¦2 – соответственно, удельная площадь на

первого рабочего и на каждого последующего, м2, [4];

Рт – число технологически необходимых рабочих, одновременно работающих в

наиболее многочисленной смене, чел.Рт следует принимать без учета совмещения профессий,

т.е. каждая доля единицы принимается за единицу, так как при совмещении одним

рабочим нескольких работ ему необходимо рабочее место по каждой из них. Данные расчета

заносятся в таблицу 2.19.

Таблица 2.19– Расчет площадей

производственных цехов и участков

|

Наименование цеха

|

Рт,

чел.

|

Площадь, м2

|

|

¦1

|

¦2

|

Расчетная Fц

|

|

Агрегатный цех

|

2

|

22

|

14

|

36

|

|

Электротехнический участок

|

1

|

15

|

9

|

15

|

|

Шинный участок

|

1

|

18

|

15

|

18

|

|

Тепловой участок

|

1

|

30

|

15

|

30

|

|

Слесарно-механический цех

|

1

|

18

|

12

|

30

|

|

Цех мойки агрегатов

|

1

|

21

|

15

|

21

|

|

ОГМ

|

1

|

18

|

12

|

18

|

|

Всего:

|

|

|

|

168

|

2.9 Подбор технологического оборудования

шиноремонтногоучастка.

Целью планировки

шиномонтажного цеха является подготовка чертежей для монтажа и расстановки

технологического оборудования и оргоснастки.

В качестве

борторасширителя было предложено нестандартное оборудование. Данный

нестандартный стенд во многом облегчает и автоматизирует осмотр поврежденной

шины. Стенд расположен в центральной части помещения. К стенду имеется подвод

сжатого воздуха и электричества.

В центральной части

шиномонтажного цеха расположен стенд для монтажа-демонтажа Ш-515 Е.

В левом углу шиномонтажного цеха

расположена ванна для проверки камер и моечная установка для шин, к ним

имеется подвод холодной воды и подвод в канализацию. В периметре цеха

находится тележка, для удобства транспортировки шин.Перечень технологического оборудования

и оргоснастки для шиноремонтного цеха представим в виде таблицы 2.20, где

укажем наименование оборудования, и примерную площадь в плане, занимаемую им.

Таблица 2.20 – Перечень

технологического и вспомогательного оборудования шиноремонтного цеха.

|

Наименование

оборудования

|

Кол-во оборудования

|

Тип или модель

|

Краткая техническая

характеристика и габаритные размеры

|

Площадь, м2

|

|

|

|

|

На единицу оборудования

|

Общая

|

|

1

|

2

|

3

|

4

|

5

|

6

|

|

Технологическое оборудование

|

|

Борторасширитель

|

1

|

Не

Стандарт.

|

758x1000x1457

|

0,7

|

0,7

|

|

Вулканизатор

|

1

|

6140

|

405x350x630

|

0,1

|

0,1

|

|

Стенд для демонтажа шин

|

1

|

Ш 515 Е

|

2100x1540x1860

|

3,1

|

3,1

|

|

Установка для мойки

колес стационарная, щеточная

|

1

|

KART Wulkan

500

|

1660х1380х1655

|

2,3

|

2,3

|

|

Приспособления и инструменты

|

|

Набор инструментов для

шиномонтажника

|

1

|

6209

|

-

|

-

|

-

|

|

Организационная оснастка

|

|

Клеть для накачки шин

|

1

|

Не стандарт.

|

660x1600

|

0,96

|

0,96

|

|

Верстак слесарный

|

1

|

|

800x1400

|

1,12

|

12

|

|

Ларь для отходов

|

1

|

Не стандарт.

|

500x356

|

0,17

|

0,17

|

|

Настенная

вешалка для камер

|

1

|

-

|

-

|

-

|

|

Ванна для проверки

камер

|

1

|

Не стандарт.

|

Ø950

|

3

|

3

|

|

Тележка крановая

|

1

|

ПТ032

|

931х1540

|

1,35

|

1,35

|

|

Итого

|

11

|

|

|

13,5

|

13,5

|

По данным таблицы 2.20 общая площадь

оборудования в плане составит

Fоб = 13,05 м2.

Определяем общую площадь

участка.

, (2.48)

, (2.48)

где Fобщ – общая площадь шиноремонтного

участка, м;

Fоб – площадь оборудования в плане, м2;

КПЛ –

коэффициент плотности оборудования, КПЛ = 4.

Fобщ = 13,05 ∙ 4 = 54 м2.

По планировке площадь

участка составляет

Fу= 54 м2.

Основываясь на проведенных расчетах в

данном разделе можно переходить к разработке планировочного решения

шиноремонтногоучастка.

По результатам анализа

состояния производственной деятельности предприятия можно сделать следующие

выводы:

1) предприятие имеет

производственные мощности, позволяющие производить в необходимом объеме ТО и Р

штатного подвижного состава;

2) производственные

подразделения предприятия оснащены необходимым оборудованием для поддержания

подвижного состава в рабочем состояния, однако технический уровень оборудования

недостаточный. В значительных объемах преобладает ручной труд, низкая

механизация производственных процессов, все это говорит о необходимости

внедрения новых технологий и оборудования (в том числе нестандартного) для повышения

качества труда. Необходимо разработать борторасширитель ,внедрить в цех

моечную установку для шин и крановую тележку, что позволит значительно повысить

эффективность работ в шинном цехе;

3) имеющиеся

площади производственных помещений позволяют произвести рациональную

перепланировку с целью повышения эффективности производственных процессов и

производительности труда.

Целью дипломного проекта является

повышение эффективности работы предприятия за счет снижения расходов на шины в

МУП «Специализированное дорожное предприятие».

Для реализации поставленной цели

необходимо решить следующие задачи:

1) Выполнить технологический расчет

ремонтной службы и шинного цеха;

2) Скорректировать комплект

технологического оборудования шинного цеха и разработать его новое

планировочное решение;

3) Разработать конструкцию

борторасширителя;

4) Разработать технологический

процесс ремонта шин с применением

внедряемого оборудования;

5) Оценка эффективности проектных

решений.

3 Организация шинных работ

3.1 Общие сведения об организации работ

Под организацией труда

следует понимать систему организационно-технических мероприятий, направленных

на совершенствование метода и условий труда на основе новейших достижений

культуры, техники и науки, обеспечивающих повышение производительности труда.

Главной задачей при

планировании рабочего места является рациональное размещение оборудования,

приспособлений, инструмента, исключение потери времени. Большое значение в

интенсификации труда приобретает применение средств механизации и автоматизации

в сочетании с организацией труда и экономической эффективностью применяемых

средств.

Основой организации

процессов является разделение труда и его кооперация. Разделение труда

обуславливает специализацию рабочих, что является важнейшим фактором повышения

производительности труда. Кооперация представляет с собой такую

форму организации трудового процесса, когда в результате разделения труда отдельные

операции, выполняемые определенными рабочими, требуют взаимной увязки в процессе

всего производства.

Оценку условий труда

производят по показателям температуры, скорости движения воздуха и освещенности

в помещениях производства. Научно обоснованная окраска оборудования и помещения

способствует повышению производительности труда до 20 %, сокращению травматизма

на 35 … 40 % и снижению брака на производстве в два раза.

Составной частью

организации труда являются вопросы технического нормирования, материального

стимулирования, поощрения трудовой активности и творческой инициативы

работников предприятия.

Организация

эксплуатации, технического обслуживания и ремонта автомобильных шин в

автотранспортных предприятиях с целью их более эффективного использования и

продления срока службы должна осуществляться в соответствии со следующими

нормативно-техническими, документами:

"Правила

эксплуатации автомобильных шин" (М., Химия, 1983 г)

"Типовые технологические карты

шиномонтажных работ и технического обслуживания автомобильных шин"(М.

ЦБНТИ, 1985);

"Инструкция по ремонту

автомобильных шин в условиях автотранспортных предприятий" (М., ЦБНТИ,

1989 г.);

"Методические указания по

статической балансировке колес грузовых автомобилей и автобусов"(М.,

ЦБНТИ, 1982);

"Руководство по организации и

технологии централизованного ремонта местных повреждений автомобильных

шин" (М., ЦБНТИ, 1984 г).

Все работы по

техническому обслуживанию шин (проверка технического состояния шин, ободьев,

замочных и бортовых колец, камер, вентилей, золотников и при необходимости их

замена или отправка в ремонт, замер и доведение до нормы давления воздуха в

шинах) должны производиться на соответствующих постах технического обслуживания

автомобилей (ЕО, ТО-1 и ТО-2).

Монтаж и демонтаж шин

в автотранспортных предприятиях должен выполняться только в шиномонтажном

отделении. Шиномонтажные отделения должны быть созданы в каждом

автотранспортном предприятии. Рядом с шиномонтажным отделением рекомендуется

располагать пост смены колес.

Ремонт местных

повреждений шин и камер следует осуществлять в шиноремонтных отделениях,

организованных в автотранспортных предприятиях, или на централизованных

шиноремонтных участках, созданных для обслуживания ряда близлежащих автотранспортных

предприятий. При расположении автотранспортных предприятий в непосредственной

близости от шиноремонтного завода ремонт местных повреждений шин можно

производить на этом заводе.

Площади шиномонтажного

и шиноремонтного отделений определяются в зависимости от площади, занятой

оборудованием, и коэффициента плотности расстановки оборудования, который для

шиномонтажного отделения равен 4,0-4,5, а для шиноремонтного – 3,5-4,0.

Помещения

шиномонтажных и шиноремонтных отделений должны отвечать следующим требованиям;

- наружные выходы из помещений должны

быть снабжены тамбурами с дверями, открывающимися наружу;

- полы в помещениях должны быть

чистыми, ровными, плотными и иметь покрытие с гладкой не скользкой поверхностью

удобной для чистки, не иметь порогов. В помещениях с холодными полами на

рабочих местах следует установить деревянные настилы.

- нормы температуры, относительной

влажности и скорости движения воздуха в рабочей зоне производственных

помещений, предельно допустимые концентрации вредных веществ в воздухе рабочей

зоны следует принимать по ГОСТ 12.1.005-76 "Воздух рабочей зоны. Общие

санитарно-гигиенические требования";

- освещенность искусственным светом,

независимо от характеристики фона и контраста объекта с фоном, должна быть не

менее:

а) для газоразрядных ламп – 100 лк;

б) для ламп накаливания – 50 лк;

Шиномонтажное и

шиноремонтное отделения по взрывной и пожарной опасности относятся к категории

производства В, хранение материалов в отделениях допускается с температурой

вспышки паров свыше 61°С.

При устройстве

электрооборудования в отделениях следует предусматривать:

- применение электрических

светильников в закрытом исполнении;

- выполнение электропроводок в

защищенном исполнении.

3.2 Ремонт шин

Перечень и

последовательность выполнения основных операций технологического процесса

ремонта местных повреждений шин в шиноремонтном отделении приведены ниже.

Пригодность шин для

ремонта местных повреждений и виды ремонта определяют в соответствии с

техническими условиями ТУ 38 10452-77 "Покрышки и бескамерные шины,

пригодные для ремонта местных повреждений". Эти технические условия распространяются

на покрышки и бескамерные шины диагональной и радиальной конструкции для

легковых и грузовых автомобилей и автобусов.

Перечень и

последовательность выполнения, основных операций технологического процесса в

шиномонтажном отделении приведены ниже.

Автомобиль подается в зону поста,

вывешивается на подъемнике модели П151. Гайки крепления колес отвертываются

гайковертом модели И-318, колеса транспортируются в шиномонтажное отделение на

тележке модели ПТ032.

Принятые в отделение

колеса в сборе, шины, ободья должны быть чистыми и сухими.

Колеса в сборе, шины и ободья

помещаются на стеллажи, камеры и ободные ленты – на вешалки.

Демонтаж и монтаж шин

автобусов выполняется на стендах модели Ш515 . Стенд модели Ш515

предусматривает демонтаж и монтаж бескамерных шин с глубоких

цельнопрофилированных ободьев.

Определение технического состояния

шин производится путем осмотра с применением ручного пневматического

борторасширителя модели Ш202. Шины обязательно осматриваются снаружи и изнутри.

Камеры проверяются на

герметичность в ванне собственного изготовления. Герметичность вентилей камер с

ввернутыми золотниками проверяется мыльной водой, наносимой на отверстие

вентиля.

Контрольный осмотр

ободьев, замочных и бортовых колец производится для выявления трещин, вмятин и

других дефектов, очистка ободьев, замочных и бортовых колец от ржавчины

производится металлической щеткой. Окрашиваются ободья и кольца в малярном цехе

автотранспортного предприятия.

Для перевозки колес и

шин в пределах предприятия применяется тележка ПТ-032.

Накачиваются шины до

требуемого давления при помощи воздухораздаточных колонок моделей С411 или

С411-01 (настенный вариант) или наконечника с манометром модели 458-MI с

пределом измерения до 4 МПа, а также наконечника с манометром модели 458-М2 с пределом

измерения до 10 МПа.

При накачке шин

предусматривается обязательное применение предохранительной клети для

обеспечения безопасности.

Статическая балансировка колес в

сборе производится на стенде модели К126 с горизонтальным расположением колеса

или приспособлениями с вертикальным расположением колеса, разработанных НИИАТ.

Снабжение сжатым

воздухом централизованное от компрессорной автотранспортного предприятия.

Давление воздуха в магистрали – 9-10 кгс/см2.

Для шероховки камер

применяется станок точильный двухсторонний (332Б), для вулканизации –

электровулканизатор для ремонта камер, изготовления пяток вентилей и при вулканизации

их к камере модели Ш 113.

В зависимости от

характера и размеров местных повреждений шин установлены два вида ремонта.

Поступившие в ремонт

шины тщательно осматривают с наружной и внутренней стороны с использованием

спредера модели 6184М или ручного борторасширителя модели Ш202, выявляя

посредством щупа наличие повреждений и определяя линейкой их размеры.

После осмотра

пригодные для ремонта шины тщательно очищают от посторонних включений (осколков

стекла, камней, гвоздей, шипов противоскольжения в зоне повреждений и др.) и

грязи.

Удаление грязи

производят в установке для мойки колес и шин модели М-218 или струей воды из

шланга с применением жесткой щетки.

После мойки шины

подвергают сушке в сушильной камере при температуре 40-60°С в течение 2 ч.

При необходимости

снятия шин с эксплуатации принимается решение о направлении их в ремонт для

устранения местных повреждений, на восстановление наложением нового протектора,

на углубление рисунка протектора нарезкой, сдаче в утиль или на рекламацию.

Ремонту местных

повреждений подлежат шины, имеющие местные повреждения, размеры которых не

превышают величин, установленных ОСТ 200-001-95 "Покрышки и бескамерные

шины, пригодные для ремонта местных повреждений".

Качество и

послеремонтный пробег шин, прошедших ремонт местных повреждений, должны

соответствовать требованиям ОСТ 200-002-95 "Покрышки и бескамерные шины,

прошедшие ремонт местных повреждений".

Для обеспечения

безопасности дорожного движения углубление рисунка протектора нарезкой

выполняется на грузовых, автобусных и троллейбусных шинах по ТУ 38.404202-95

"Покрышки пневматических шин и бескамерные шины для грузовых автотранспортных

средств, восстановленные способом нарезания рисунка протектора".

Восстановлению

наложением нового протектора подлежат шины, имеющие предельный износ рисунка

протектора и повреждения, не превышающие размеров, установленных ОСТ

38-47-171-95 "Покрышки пневматических автомобильных шин и бескамерные

автомобильные шины, пригодные к восстановлению наложением нового

протектора".

Качество и

работоспособность шин, восстановленных наложением нового протектора, должны

соответствовать требованиям ОСТ 38-47-170-95 "Покрышки пневматических

автомобильных шин и бескамерные автомобильные шины, восстановленные наложением

нового протектора".

-Бескамерные шины, утратившие

герметичность, при ремонте местных повреждений или при восстановлении

наложением нового протектора эксплуатируются с камерами.

Списанию в утиль

подлежат шины, имеющие разрушения, не подлежащие местному ремонту,

восстановлению наложением нового протектора, а также отклоненные

рекламационными комиссиями организаций, которым направлялись шины в рекламацию,

или по заключению автотранспортного предприятия.

Сквозные и несквозные

повреждения размером до 15 мм по протектору или боковине шин, а также проколы

бескамерных шин с металлокордом в брекере и каркасе размером до 10 мм и

герметизирующего слоя до 40 мм заделывают без вырезки поврежденного участка с

применением средств автоаптечек в соответствии с приложенными к ним

инструкциями – "холодным способом" вулканизации.

Повреждения большего

размера ремонтируются с использованием "горячего способа"

вулканизации.

Вырезку и обработку повреждений шин

при ремонте "горячим способом" вулканизации производят при помощи

специального набора инструмента и приспособлений шиноремонтника для обработки

местных повреждений шин с металлокордом модели Ш-308.

После заделки

повреждений шины направляются на вулканизацию. Вулканизацию

шин производят в универсальных, вулканизаторах (мульдах) с электромасляным

подогревом. При несквозных наружных повреждениях вулканизацию можно производить

на электровулканизационных аппаратах. Во всех случаях температура

вулканизации должна быть в пределах 150±5оС. Способы вырезки, обработки повреждений

шин, изготовления пластырей, подготовка материалов для ремонта, а также режимы

вулканизации приведены в "Инструкции по ремонту автомобильных шин в условиях

автотранспортных предприятий".

После вулканизации

покрышки подвергаются отделке, которая сводится к удалению наплывов резины,

неровностей и заусенцев на отремонтированных участках с помощью ножа и

абразивного круга.

3.3 Ремонт камер

В зависимости от

характера износа или повреждений различают следующие основные виды ремонта

камер: «холодная» или «горячая» вулканизация небольших повреждений камер;

ремонт путем наложения заплат при проколах и разрывах, имеющих длину не более

500 мм и ширину до 50 мм; ремонт со стыковкой при повреждениях, требующих

склеивания стенок камеры по всему сечению поперечного профиля (одинарная

стыковка), или замены целой части камеры секторной вставки (двойная стыковка);

ремонт или замена вентилей.

Непригодными к

ремонту считают камеры при наличии в них хотя бы одного из следующих

повреждений: разрушенная химическими веществами (нефтепродуктами, маслами и т.

д.) резина на большей части поверхности; поврежденная в результате старения

(затвердевшая, трескающаяся при изгибе) резина; резина, имеющая кольцевые порезы,

трещины и ссадины вследствие работы шины с полностью выпущенным воздухом;

разрывы длиной более 500 мм и шириной более 50 мм.

Вследствие

нерастяжимости брекера требуется более точное соответствие профиля

подготовленной к вулканизации радиальной покрышки пресс-форме, чем при вулканизации

диагональных покрышек. Давление при вулканизации радиальных покрышек

должно быть больше (например, для шин 260R-508 не менее 1,7-2,0 МПа). Рекомендуется

специальный режим вулканизации: при закладывании шины температура нижней

половины пресс-формы 100-110°С, усиленное охлаждение варочной камеры после вулканизации (20-30 мин при

общей продолжительности вулканизации 60 мин).

3.4 Нормы пробега шин

Учет работы шин на АТП

осуществляется по «Карточке учета работы шины», которая заводится на каждую

шину. В нее заносят основные данные о шине и автомобиле, на который она

установлена. Кроме того, отмечаются месячный пробег шины, дата установки и

снятия ее с автомобиля. После исчерпания ресурса записывают причину снятия

шины, а также сравнивают ее фактический пробег с нормой эксплуатационного пробега.

Нормы пробега новых,

восстановленных и прошедших ремонт местных повреждений шин определяются

соответствующими стандартами и гарантируются заводами-изготовителями или

шиноремонтными заводами.

При выходе шин из

эксплуатации (новых, восстановленных и отремонтированных) ранее гарантийной

нормы комиссия АТП по снятию шин с эксплуатации устанавливает причину

преждевременного выхода шин из строя. Если это произошло по заводским причинам,

комиссия составляет акт-рекламацию. Покрышка, подлежащая рекламации,

направляется на завод-изготовитель или шиноремонтный завод вместе с карточкой

учета работы шины и рекламационным актом.

При выходе шины из

строя ранее установленного срока комиссия составляет заключение, в котором

указываются обозначение шины, фактический ее пробег, техническое состояние,

условия эксплуатации, причина отказа шины, предложения о возможности сдачи ее в

ремонт, на восстановление или о списании.

3.5 Общая технологическая схема ремонта колес

Рисунок 3.1- Схема выполняемых работ

по ремонту шин

5 Разработка

технологического процесса ремонта шин

5.1 Общее описание технологического

процесса и применяемых материалов.

Пневматическая шина

состоит из покрышки, камеры и ободной ленты. Главной и наиболее сложной частью

шины является покрышка, которая защищает камеру от повреждения и обеспечивает хорошее

сцепление колеса с дорогой. Основными материалами, идущими на изготовление

покрышки, являются резина и специальная ткань (корд) из очень прочных

продольных нитей (основы) и разреженных поперечных нитей (утка).

Покрышка состоит из каркаса, беговой дорожки (протектора), боковой и бортовой

частей. Каркас изготовлен из нескольких слоев ткани (корд) с резиновыми прослойками

между ними. В покрышках диагонального построения нити корда расположены под

углом друг к другу. Вдоль окружности по беговой части проложен протекторный

слой из прочной износостойкой резины. Для хорошего зацепления колес с дорогой

по поверхности протектора сделаны углубления, образующие протекторный рисунок.

Форма рисунка определяется условиями работы автомобиля. Для хороших дорог

применяют шины с мелким дорожным рисунком, а для плохих дорог и бездорожья — с

крупным направленным рисунком. По статистическим данным около 74% шин грузовых

автомобилей снимают с эксплуатации в следствии износа протектора, около 20%

из-за механических повреждений и 5% в результате разрыва каркаса. Ресурс шин

недоиспользуется на 10-15 %.При своевременном ремонте значительную часть

повреждённых шин удастся вернуть в эксплуатацию, продлить их ресурс сократить

расходы на шины. Поэтому разработка технологических процессов ремонта колёс и

шин актуальна.

Перед

ремонтом покрышку следует очистить от грязи и просушить

·

Обследовать шину на возможные скрытые повреждения

·

Всегда проверять шину на целесообразность ремонта, учитывая условия

эксплуатации и размер неремонтируемой зоны

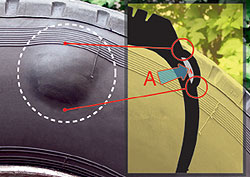

Рисунок 5.1- не ремонтируемая зона

Неремонтируемая

зона, по рекомендациям всех основных производителей, составляет:

|

Неремонтируемая

зона, по рекомендациям всех основных производителей, составляет:

|

Для радиальных шин

|

|

Размер покрышки (дюймы)

|

Неремонтируемая зона

|

|

Легковые

|

40 мм

|

|

Легкие грузовики

|

60 мм

|

|

Пассажирский

|

60 мм

|

|

Грузовые 7,5 - 16

|

75 мм

|

|

17,5 - 23,5

|

90 мм

|

|

24-29,5

|

125 мм

|

|

30-33,5

|

150 мм

|

|

36-50,5

|

190 мм

|

Для диагональных шин

|

|

7 - 8,75

|

80 мм

|

|

9-14

|

100 мм

|

|

16-18

|

125 мм

|

|

21-29,5

|

150 мм

|

|

Измерение неремонтируемой

зоны производится от края борта вниз по внутренней стороне покрышки.

В современной мировой практике

наиболее широко применяются два метода:

1. одноэтапный

метод при котором вулканизация наружного повреждения происходит одновременно с

установленным пластырем. В этом случае процессы химической и термической

вулканизации идут одновременно при нагревании под давлением.

2. двухэтапный метод, при котором

сначала производится косметический ремонт повреждения, а затем холодным

способом устанавливается пластырь, и вулканизация идет при низкой температуре

без дополнительного прижима.

Тяжелые условия, в которых работают шины на

российских дорогах, повышают требования к надежности ремонта, поэтому

предлагаю подробное описание метода ремонта шин по одноэтапной технологии:

Его достоинствами являются абсолютная

надежность, сжатые сроки ремонта, низкая себестоимость, и несложная технология,

понятная даже начинающим ремонтникам. Для наглядности перечислим некоторые

преимущества одноэтапного метода:

1.Время одноэтапного ремонта легковых шин

составляет 40 мин. (при двухэтапном методе время полной химической вулканизации

пластыря при температуре 20° составляет не менее 70 часов).

2.При прогреве под давлением происходит полное

вытеснение воздуха из-под пластыря, химический слой равномерно заполняет

неровности, остающиеся после механической зачистки. Соединение клея-активатора

с адгезивным слоем пластырем происходит по всей поверхности и приобретает

высокую прочность при плотном контакте с клеем.

3.При тепловом обжиме

прощаются ошибки с плохим обезжириванием поверхности, нейтрализуются следы

старения химического слоя, появляющиеся при длительном и неправильном хранении

пластырей, а так же следы от возможного касания руками.

4.Можно использовать клея

различных производителей и на место ремонта достаточно наносить один слой клея,

т.к. при нагревании под давлением его активность резко возрастает.

5.Это повышает прочность связи пластыря с покрышкой

на 20–40 процентов и позволяет с высокой надежностью ремонтировать повреждения

больших размеров, чем при «холодном» способе.

Все перечисленное позволяет рекомендовать этот

метод как наиболее простой и надежный для применения во всех регионах России.

Хочется отметить несколько распространенных

ошибок, допускаемых рабочими, не имеющими соответствующей технической

информации.

1.Зачистку покрышки следует производить

абразивным камнем при оборотах до 2500, и металлической фрезой с оборотами до