|

Должность,

профессия

|

Количество

|

Разряд

|

|

Начальник участка

|

1

|

|

|

Бригадир

|

2

|

4

|

|

Слесарь по ремонту подвижного

состава

|

4

|

4

|

|

Слесарь по ремонту подвижного

состава

|

5

|

3

|

|

Электрогазосварщик

|

4

|

4

|

Работой участка текущего отцепочного

ремонта вагонов руководит начальник участка.Руководство осуществляется на

принципах обязательного подчинения работников участка начальнику участка или

бригадиру.

Должностные обязанности начальника

участка ТОР:

– обеспечивать своевременный

качественный ремонт вагонов;

– стремиться к повышению

производительности труда, снижению себестоимости ремонта вагонов;

– обеспечивать эффективное

использование технологического оборудования, внедрение механизации и автоматизации

при ремонте вагонов;

– следить за созданием безопасных и

здоровых условий труда, строгим соблюдением охраны труда и производственной

безопасности;

– обеспечивать соблюдение

технологического процесса при ремонте вагонов;

– проводить испытание в установленный

срок подъемных механизмов и приспособлений.

– устанавливать производственные

задания ремонтной бригаде, создавать условия для производительной работы,

давать указания работникам участка по вопросам обеспечения высококачественного

ремонта деталей и узлов вагонов;

Во время рабочего дня начальник участка

осуществляет оперативное руководство рабочими таким образом, чтобы не было

простоя в работе, контролирует соблюдение технологии ремонтных работ,

производственной дисциплины, техники безопасности и противопожарных

мероприятий, следит за своевременным подвозом запасных частей и материалов,

исправностью оборудования, технологической оснастки и инструмента, принимает,

согласно данных ему полномочий меры взыскания к нарушителям трудовой и

производственной дисциплины.

В подчинении у начальника участка текущего

отцепочного ремонта вагонов находятся: бригадиры, слесари п/с,

электрогазосварщики, операторы.

Должностные обязанности сменного

бригадира ТОР:

–перед началом рабочего дня бригадир обойти

ремонтные пути участка, произвести осмотр вагонов с пролазкой с нанесением

меловую разметки, определить объем предстоящих ремонтных работ, наличие

запасных частей, деталей и материалов;на недостающие детали и материалы выписать

требования и организовать пополнение их запасов;

– контролировать своевременный подвоз

исправных запасных частей и материалов, а также своевременную уборку снятых с

вагонов деталей;

–во

время производства работ присутствовать на позициях, где выполняются наиболее

сложные или опасные работы, контролировать соблюдение технологии и техники

безопасности, трудовой и производственной дисциплины;

– контролировать выполнение маневровых

работ, своевременную постановку вагонов на ремонтные позиции ТОР; отвечать за

учет, маркировку, выдачу хранение тормозных башмаков;

– контролировать выполнение работ на

вагонах с опасными грузами;

–вести техническую и отчетную

документацию;

– выдавать ремонтной бригаде материалы

(краски, электроды и т.д.), в зависимости от оперативной обстановки заниматься

перестановкой работников.

– Осуществлять пооперационный контроль

ремонта вагонов;после завершения ремонта осуществлять приемку вагонов у бригады

в полном объеме, а затем сдачу вагонов приемщику вагонов или другому

должностному лицу, сдавшему экзамены на право приемки вагонов из ремонта.

При отсутствии начальника участка

бригадир исполняет его обязанности.

Должностные обязанности слесарей по

ремонту подвижного состава:

– перед вступлением на смену на

планерном совещании слесарь должен ознакомиться с результатами работы за

прошлую смену и ознакомится с планом предстоящей работы;

– перед вступлением на дежурство

слесарь должен проверить исправность инструмента, наличие на стеллажах запасных

частей;

– знать: назначение, конструкцию,

взаимодействие и процесс разборки и сборки основных частей ремонтируемых

объектов подвижного состава; устройство, назначение и правила применения

сложного контрольно-измерительного инструмента; конструкцию универсальных и

специальных приспособлений; технические условия на сборку; испытание и

регулировку узлов и агрегатов подвижного состава;

– выполнять правила трудового

распорядка, соблюдать правила типовой инструкции по охране труда; строго

выполнять указания (бригадира, начальника участка) по выполнению задания;

– отвечать за ударно-тяговое

устройство, ходовую часть вагона, тормозное оборудование, кузовные работы;

– устранять в течение рабочего дня

технические неисправности вагонов и докладывать о проделанной работе бригадиру;

– нести личную ответственность за

своевременное и качественное выполнение ремонтных работ на вагоне.

Должностные обязанности

электросварщика:

–

знать: устройство различной электросварочной аппаратуры; особенности сварки и

дуговой резки на переменном и постоянном токе; технологию сварки изделий;

основные законы электротехники в пределах выполняемой работы; способы испытаний

сварных швов; виды дефектов в сварных швах и методы их предупреждения и

устранения; принципы подбора режима сварки по приборам; марки и типы

электродов; механические свойства свариваемых металлов;

– при заступлении на смену прослушать

инструктаж о безопасном проведении работ, проверить рабочее место, инструмент,

электрооборудование, соблюдать меры предосторожности при выполнении

электросварочных работ, выполнять задания, выданные на смену (бригадиром,

начальником участка);

– отвечать за качество выполнения

сварочных работ согласно требованиям «Инструкции по сварке и наплавке при

ремонте грузовых вагонов» от 30.05.08.;

– осуществлять контроль качества

сварных соединений внешним осмотром следующих наружных дефектов: непроваров,

наплавов, прожегов, подрезов, трещин в швах, смещения свариваемых элементов.

Трещины в швах, а также другие дефекты должны быть удалены механическим

способом при условии сохранности размеров сечения основного металла. Заварка

шва после удаления дефектных участков допускается только после тщательной

зачистки. Исправленные сварные швы должны быть подвергнуты повторному контрол;.

– устранять в течение рабочего дня

технические неисправности вагонов, о проделанной работе сообщать бригадиру;

– нести ответственность за

своевременное и качественное выполнение сварочных работ.

Производственные рабочие распределены

по бригадам. Работа бригад осуществляется под руководством бригадира, который

на рабочем месте несет ответственность за своевременный и качественный ремонт

вагонов, соблюдение технологической и производственной дисциплины, соблюдение

правил по технике безопасности.

График работы участка 2-х сменный по 11

часов ежедневно с 8-00 до 20-00; в связи с этим подача вагонов производится до

8-00 согласно пономерной заявке бригадира или начальника участка, после

окончания ремонта и подписания уведомления ф. ВУ-36М бригадир или начальник

участка дает заявку на перезарядку участка.

Подача вагонов с путей станции на пути

участка ТОР, передислокация с одного пути на другой и уборка вагонов с путей

ТОР производится маневровым локомотивом серии ТЭМ-2 ОАО «Черниговский» согласно

графика по пономерным заявкам начальника участка или бригадира.

Закрепление вагонов на путях ТОР

производится согласно ТРА станции «Черниговская» составителями поездов ЗАО

«Черниговский».

Для хранения колесных пар и

складирования литых деталей вагонов на открытой площадке предназначены стеллажи

и пути хранения колесных пар.

Средства

механизации, находящиеся на участке, представлены в таблице 2.2.

Таблица 2.2 – Перечень оборудования,

применяемого при текущем отцепочном ремонте

|

Наименование оборудования

|

Количество

|

|

Кран балка г/п 5т

|

1

|

|

Домкратная установка УДС-160

|

2

компл.

|

|

Трансформатор сварочный ТД-505

|

3

|

|

Компрессорная установка

|

1

|

|

Вагоноремонтная машина

|

1

|

|

Электролебедка

|

1

|

|

Установка для опробования

тормозов

|

1

|

|

Направляющие блоки

|

2

|

Рабочие бригады перед началом работы

должны проверить исправность механизмов, инструмента, а так же убедиться в

наличии запасных частей, материалов и в том, что ремонтный путь огражден.

Установка вагонов на ремонтные позиции

производится посредством электролебедки и направляющих блоков в присутствии

начальника участка или бригадира.

2.2.1 Последовательность контроля

технического состояния узлов и деталей вагона

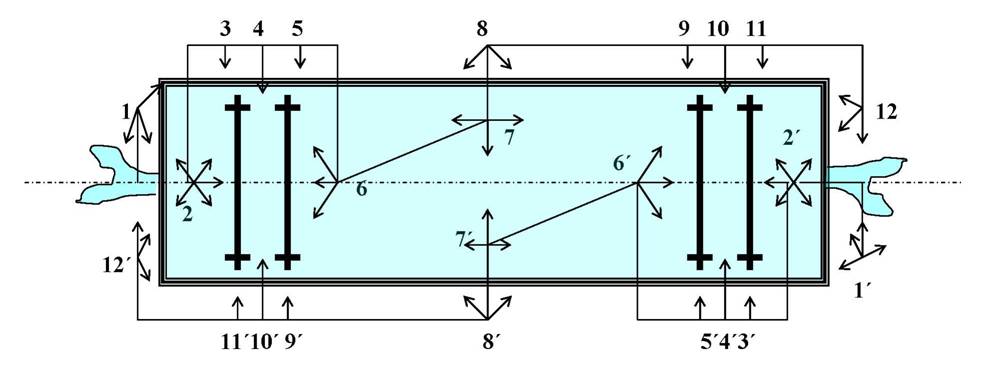

Контроль технического состояния 4-х

осного вагона производится бригадиром участка на 12 позициях (рисунок 2.1).

На

первой позиции осматривает торцевую стену, а у вагонов с тормозными площадками

- стойку, обшивку, сигнальные скобы; у полувагонов без глухих торцевых стен -

двери и их запоры, крепления дверей; далее кронштейн расцепного привода,

расцепной рычаг, розетку, концевую балку, маятниковые подвески, центрирующий

прибор, цепь расцепного привода, валик подъемника, автосцепку и видимую часть тягового

хомута. Проверяет действие механизма автосцепки на саморасцеп, расстояние от

упора корпуса до розетки, высоту оси автосцепки над уровнем головки рельсов,

разность высот между продольными осями автосцепок.

На второй позиции осматривает хребтовую

балку, балки рамы, клин тягового хомута и его крепление, тяговый хомут,

хвостовик корпуса автосцепки, поглощающий аппарат, упоры, поддерживающую

плиту, шкворневую балку, надрессорную балку, предохранительные устройства

триангеля, колеса первой колесной пары с внутренней стороны, ступицы и места

сопряжения оси со ступицами, среднюю часть оси по всей длине, пятник и

подпятник, крепление и предохранительные устройства тормозной рычажной

передачи.

На третьей позиции осматривает подножки

составителя, поручни, колеса первой колесной пары с наружной стороны, проверяет

толщину обода, гребня, прокат колеса, выявляет ползуны, выбоины, выщербины,

кольцевые выработки, уширения и отколы обода, вертикальный подрез и

остроконечный накат гребня, осматривает буксовый узел, наличие бирок и надписей

на буксовых узлах.

На четвертой позиции проверяет

состояние скользунов, наружного конца надрессорной балки, рессорного

подвешивания, тормозных колодок, башмаков, подвесок триангеля и их крепление,

боковую раму тележки, осматривает пол вагона, стену кузова, стойки, раскосы,

крышки люков и люковые запоры, проверяет трафареты периодического ремонта,

верхнюю и нижнюю обвязки, крышки люков и их запорные механизмы у полувагонов; у

платформ – борта и бортовые запоры. Проверяет расположение пружин в рессорных

комплектах, зазор между скользунами.

На пятой позиции осматривает колесо

второй колесной пары и другие детали тележки в полном соответствии с третьей

позицией.

На

шестой позиции осматривает под вагоном вторую сторону тележки, шкворневую, надрессорную

балки, шкворень, предохранительные устройства триангелей, колеса второй

колесной пары с внутренней стороны, ступицы и места сопряжения оси со

ступицами, среднюю часть оси по всей длине, пятник и подпятник.

На седьмой позиции осматривает хребтовую

балку и балки рамы.

На восьмой позиции осматривает боковую

стену крытого вагона, дверной запор, направляющие двери; у полувагона -

верхнюю и нижнюю обвязки, крышки люков и их запорные механизмы; у платформ –

борта, бортовые запоры, скобы лесных стоек, производится контроль за состоянием

фитинговых упоров у платформ для перевозки большегрузных контейнеров (у

платформ в порожнем состоянии – с их обязательным переворачиванием, в груженом

- с осмотром их видимой части); хопперов-цементовозов – загрузочные и

разгрузочные устройства.

Обстукивание колесных пар производит на

3,5,9,11,3´,5´,9´,11´.

На всех позициях у кузовов и рамы

проверяют целостность сварных швов, наличие трещин, изломов, прогибов,

состояние усиливающих планок и накладок, закрытие дверей, люков, бортов,

бункеров порожних вагонов, приведение в закрытое положение грузополучателями

разгрузочных устройств вагонов и бункеров битумных полувагонов.

Контроль технического состояния второй

половины вагона производится в обратной последовательности соответственно на

девятой – двенадцатой позициях.

Выявленные неисправности размечают

мелом.

Рисунок 2.1 – Последовательность контроля технического

состояния четырехосного вагона с пролазкой

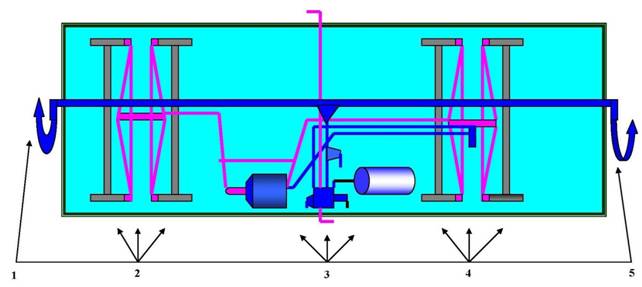

Контроль технического состояния

тормозного оборудования 4-х осного вагона (рисунок 2.2) производится на пяти

позициях.

На первой позиции осматривает тормозной

соединительный рукав с головкой и уплотнительным кольцом, хомут, концевой кран,

крепления тормозной магистрали к концевой балке, детали стояночного тормоза.

На второй позиции осматривает триангели

и все части тормозной рычажной передачи первой тележки, предохранительные

устройства, проверяет наличие типовых валиков, шайб, шплинтов, толщину колодок,

крепление башмаков и колодок, наклоны рычагов рычажной передачи.

На третьей позиции проверяет состояние

воздухопровода, предохранительные скобы, крепление и состояние двухкамерного

резервуара, воздухораспределителя, запасного резервуара, тормозного цилиндра,

цепочки выпускного клапана, разобщительного крана, плотность привалочных

фланцев и соединений, при необходимости осматриваются пылеулавливающие сетки,

проверяется надежность соединения частей рычажной передачи, соответствие

положения режимного переключателя, состояние авторежима и его балки.

Проверяет выход штока, запас

регулирующего винта авторегулятора.

Контроль технического состояния

тормозного оборудования второй половины вагона (позиция четвертая, пятая)

производится в обратной последовательности соответственно второй и первой

позиции. На всех позициях производится осмотр крепления магистральной трубы.

Рисунок 2.2 – Схема последовательности контроля

технического

состояния тормозного оборудования 4-х осного вагона.

2.2.2 Контроль технического состояния

узлов и деталей вагона

2.2.2.1 Автосцепное устройство

Контроль технического состояния

автосцепного устройства производится в соответствии с требованиями «Инструкции

по ремонту и обслуживанию автосцепного устройства подвижного состава железных

дорог РФ» ЦВ-ВНИИЖТ -494-97.

Высота продольной оси автосцепки над

головками рельсов должна быть не более 1080 мм и не менее 980 мм у порожних

вагонов и не менее 950 у груженых вагонов.

Разница между высотами автосцепок по

обоим концам вагона должна быть не более 25 мм, отклонение вниз (провисание) не

более 10 мм, отклонение вверх не более 3 мм.

Поглощающий аппарат считается

исправным, если в его деталях отсутствуют изломы, трещины, сквозные

протертости, аппарат плотно прилегает к задним упорам и через упорную плиту к

передним (для аппарата 73ZW допускается наличие суммарного зазора между

передним упором и упорной плитой или корпусом аппарата и задним упором до 5

мм). Аппараты с ходом сжатия более 70 мм (Ш-2-В, Ш-6-ТО-4, ПМК-110А,

ПМК-110К-23, 73ZW) запрещается эксплуатировать на вагонах с длиной выступающей

части ударной розетки 185 мм. У аппарата Ш-6-ТО-4 обращают внимание на

положение вкладышей крепления крышки, которые не должны выходить за наружные

плоскости стенок корпуса, на наличие клина тягового хомута, не имеющего

буртиков и предохранительную планку от выпадения болтов клина. У эластомерного

поглощающего аппарата не допускаются трещины в корпусе, монтажной планке,

упорной плите. Не допускается утечка эластомера из эластомерного аппарата. При

замене аппарата 73ZW аппаратами Ш-2-В, ПМК-110А или ПМК-110К-23, необходимо

удалить смазку с защитных планок хребтовой балки.

Тяговый хомут, упорная плита, передний и

задний упоры не должны иметь трещин, изломов. Обращать особое внимание на

состояние нижней тяговой полосы хомута. Её изгиб вниз указывает на излом

соединительных планок, клина тягового хомута. Не допускается ослабление

заклепок, крепящих упоры к хребтовой балке.

Клин тягового хомута должен быть

закреплен только типовым способом. Признаком излома клина является: изгиб

болтов, поддерживающих клин (одного или двух), блестящая намятина заплечиков

клина, металлическая пыль на хомуте, при ударе молотком снизу по клину слышится

двойной звук. В этом случае клин снимается для более тщательного осмотра.

Поддерживающая планка не должна иметь

трещин, быть толщиной не менее 14 мм, крепится 8 болтами 22 мм или 10 болтами

20 мм, с гайками, контргайками и шплинтами. Ослабление крепления планки не

допускается.

Убедившись в исправном состоянии

поглощающего аппарата, проверяют расстояние от упора головки автосцепки до

ударной розетки.Для розетки с длиной выступающей части 185 мм это расстояние

должно быть в пределах от 70 до 90 мм (поглощающий аппарат Ш-1-ТМ, Ш-1-Т); при

укороченной розетке с длиной выступающей части 130 мм – в пределах 120-140 мм

(Ш-2-В, Ш-6-ТО-4, ПМК-110А, ПМК-110К-23); у поглощающего аппарата 73ZW – в

пределах от 120 мм до 150 мм (при укороченной розетке); у автосцепки СА-3М

(поглощающий аппарат Ш-2-Т) – в пределах 110-140 мм при длине розетки 95 мм.

При внешнем осмотре автосцепки обращают

внимание на возможное наличие трещин (в первую очередь в зоне перехода от

головы автосцепки к хвостовику), на трещины в стенках большого и малого зуба, в

боковых стенках и углах кармана для замка и замкодержателя. Трещины и изломы не

допускаются. При проверке действия механизма сцепления обращают внимание на

положение замка и валика подъемника. Замок должен находиться в нижнем положении

(сигнальный отросток не виден). Крепление валика подъемника должно быть только

типовым (болтом с гайкой и шайбой). Шайбы должны быть загнуты на грани болта и

гайки.

Детали центрирующего прибора (ударная

розетка, центрирующая балочка и маятниковые подвески) не должны иметь трещин и

изломов. Маятниковые подвески должны широкими головками опираться на ударную

розетку и находиться в предназначенных для них гнездах, а нижние (узкие)

головки – в гнездах крюкообразных опор центрирующей балочки. Не допускается

наличие подкладки под головками маятниковых подвесок или под хвостовиком

автосцепки. Зазор между верхней плоскостью хвостовика и потолком ударной

розетки на расстоянии от 15 до 20 мм от наружной ее кромки должен быть не менее

25 мм и не более 40 мм, а между той же плоскостью хвостовика и верхней кромкой

окна в концевой балке не менее 20 мм. Центрирующая балочка с подпружиненной

опорой хвостовика не должна иметь отсутствующих или изломанных пружин. На стяжных

болтах должны быть гайки, контргайки и шплинты.

Детали расцепного привода (цепь, рычаг,

кронштейны) не должны иметь изгибов, трещин, изломов, обрывов.

Цепь расцепного привода должна иметь

достаточный запас для компенсации боковых отклонений автосцепки и сжатия

поглощающего аппарата. Для проверки длины цепи необходимо расцепной рычаг

положить на полочку фиксирующего кронштейна. Длина цепи считается нормальной,

если при таком положении рычага замок полностью уведен внутрь кармана корпуса и

не выступает за пределы ударной стенки зева. Короткая или длинная цепь не

допускается. Рукоятка расцепного рычага должна располагаться вертикально и

находиться своей плоской частью в пазу фиксирующего кронштейна. Регулировочный

болт цепи должен крепиться к рычагу гайкой, контргайкой и шплинтом. Такое же

крепление и у кронштейнов к концевой балке вагона. Ослабление гаек кронштейна

не допускается.

Толщина перемычки хвостовика вновь

устанавливаемой на вагон автосцепки должна быть не менее 48 мм.

2.2.2.2 Тележки грузовых вагонов

На участке текущего отцепочного ремонта

производится следующий инструментальный контроль:

а) измерение базового размера боковой

рамы;

б) измерение расстояния от зева

буксового проема боковой рамы до прилива крепления фрикционной планки с обоих

сторон каждой боковой рамы, разность расстояний не должна превышать 3 мм;

в) измерение расстояния от центра

надрессорной балки до первого ограничительного бурта с каждой стороны балки,

разность расстояний с одной стороны балки допускается не более 5 мм.

Контроль технического состояния тележек

производится с пролазкой, проверяются зазоры между скользунами, замена литых

деталей тележки и деталей пружинно-фрикционного комплекта. Просевшие пружины

(имеющие смыкание витков) или пружины с трещинами, изломами, отколами

заменяются. Трещины или изломы в боковой раме или надрессорной балке,

подпятнике, пятнике, в коробке скользуна не допускаются. Заменяемая боковая

рама тележки должна иметь базу с разницей не более 2 мм, контроль проводится

шаблоном Т914.10. ПКБ ЦВ.

Боковые рамы и надрессорные балки для

замены используются только после проведения им неразрушающего контроля и при

наличии клейм предприятия.

При поступлении боковых рам с

наплавленными опорными поверхностями производить их изъятие. Боковые рамы с

наплавленными опорными поверхностями имеют белую окраску в зоне надбуксового

проема и знак буквой "Н" в зоне клейм. При смене колесных пар

производить осмотр опорных поверхностей боковых рам с обеих сторон, при

выявлении наплавленных поверхностей, боковую раму изъять из эксплуатации.

Запрещается постановка в комплект

пружин с разницей по высоте в свободном состоянии более 4 мм, под фрикционные

клинья ставятся наиболее высокие из подобранных пружин. Не допускаются

свободные (не нагруженные) подклиновые пружины и клинья в порожних вагонах и

завышение, хотя бы одного клина относительно нижней опорной поверхности

надрессорной балки не более 5 мм, а занижение – не более 12 мм. Не допускается

обрыв или ослабление одной или более заклепок фрикционной планки боковой рамы

тележки (наличие люфта заклепки, выявляемое от руки), излом, трещины фрикционных

клиньев и планок.

Ремонт сваркой деталей тележек на

участке текущего отцепочного ремонта вагонов запрещается.

Суммарный зазор между скользунами с

обеих сторон четырехосных вагонов должен быть не менее 4 мм и не более 16 мм,

но:

– кроме цистерн, хопперов для перевозки

зерна, цемента, минеральных удобрений, окатышей, хопперов-дозатаров типа

ЦНИИ-ДВЗ, у которых зазор должен быть не менее 4 мм и не более 12 мм,

– у хопперов для перевозки угля,

горячего агломерата, апатитов, хопперов-дозаторов ЦНИИ-2, ЦНИИ-3 и думпкаров

ВС-50, у которых зазор должен быть не менее 6 мм и не более 12 мм;

– у думпкаров ВС-80, ВС-82, ВС-85 – не

менее 12 мм и не более 16 мм.

Допускается отсутствие зазоров между

скользунами с одной стороны вагона. Отсутствие зазоров по диагонали вагона не

допускается.

Перед подкаткой тележки под вагон,

подпятники и пятники, скользуны смазывать графитовой смазкой, массой не менее

100 гр., ГОСТ 3333-80 или отработанной смазкой ЛЗ-ЦНИИ ГОСТ 19791-74, или

осевым маслом ГОСТ 610-72.

При осмотре боковых рам особо внимательно осматриваются:

-

вагоны, находящиеся в эксплуатации 6-8 месяцев после деповского ремонта

и более года с момента последнего капитального ремонта;

-

полувагоны, имеющие на шкворневой балке упор, или боковые рамы, имеющие

на опорной поверхности приваренную износостойкую пластину или наплавленные;

-

вагоны, боковые рамы которых изготовлены УВЗ:

клеймо

5 год выпуска 1979 – под полувагонами,

клеймо 39 год выпуска 1975-80 – под цистернами,

клеймо 14:12 год выпуска 1973-79 – под цементовозами и

зерновозами;

-

вагоны, боковые рамы которых эксплуатируются 25 лет и более;

-

полувагоны, имеющие на шкворневой балке упор.

-

вагоны постройки 2004-2005г. боковые рамы изготовленные на ЗАО«Промтрактор-Вагон» клеймо 33.

При осмотре надрессорных балок особое

внимание необходимо обращать на надрессорные балки со сроком службы 20 и более

лет. Чаще всего трещины в надрессорных балках появляются в наклонных опорных

поверхностях, в буртах, ограничивающих поперечные перемещения фрикционного

клина, в верхних, нижних и вертикальных поясах, в скользунах и опорной

поверхности подпятника.

В надрессорной балке не допускаются:

– поперечные трещины верхнего пояса,

нижнего пояса и вертикальных стенок;

– продольные трещины верхнего пояса и

вертикальных стенок суммарной длиной более 250 мм;

– трещины опорной поверхности пятника,

выходящие на наружный бурт (независимо от размера), не выходящие за наружный

бурт, длиной более 250 мм;

– трещины на наклонных поверхностях

клиновых проемов, выходящих на внутреннюю полость;

– продольные трещины нижнего пояса

(независимо от размера); надрессорные балки с такими дефектами ремонту не

подлежат.

2.2.2.3 Колесные пары

Осмотр колесных пар на ТОР производится

с пролазкой и обязательным отстукиванием поверхности катания колеса при отжатых

тормозных колодках; внутренней стороны диска колеса молотком осмотрщика с

ручкой длиной 0,6-0,7 м.

Разрушению колесных пар предшествует

длительный период развития трещины. По времени этот процесс может протекать

несколько месяцев. С момента выхода трещины на внешнюю поверхность колеса до

его излома, колесо может проработать более месяца. Если развитие трещины имеет

длительный период, то излом колеса происходит мгновенно.

Образование трещин особенно возрастает

при наличии на поверхности катания колес следующих дефектов: неравномерного

проката, ползунов, наваров, выщербин.

Для выявления трещин, кроме тщательного

осмотра, необходимо, (при отжатых тормозных колодках) колеса отстукивать

молотком по поверхности катания колеса, диску.

При осмотре колес обращать особое

внимание на: дефекты поверхности катания; отслоение окалины или краски на

поверхности диска колеса; цвета побежалости на ободе колеса; наличие любых

полос различной длины, концентрации инея (в зимний период) и т.д.

Размеры проката, выщербин, ползунов,

кольцевых выработок на поверхности катания колеса, глубина поверхностного

откола наружной грани обода не должны превышать допускаемых норм.

Так как трещины в дисках и изломы

ободов колес происходят у длительно проработавших, изношенных, имеющих тонкий

обод колес, особо внимательно осматривать колесные пары с толщиной обода 35 мм

и менее, имеющих признаки неравномерного проката или ползуна.

Наиболее выраженные признаки

неравномерного проката: отсутствие контрольного шплинта крепления валика

подвески или разработанное отверстие на скобе крепления данного шплинта,

отсутствие валика подвески, колодочного клина и колодки, гайки триангеля,

блестящие пружины рессорного комплекта.

У таких колес необходимо определить

расположение неравномерного проката на ободе по износу фаски или местному

уширению (раздавливанию).

Запрещается выпускать в эксплуатацию

вагоны после сходов; с трещиной в ободе, диске и ступице колеса, имеющие

местное уширение обода; вертикальный подрез гребня;при наличии остроконечного

наката на гребне колёсной пары; а также при следующих износах и повреждениях

колёсных пар

У грузовых вагонов недопустима толщина

обода колеса по кругу катания менее 24 мм.

Грузовые вагоны с толщиной обода 30 мм и

менее направляются в плановые виды ремонта с момента последнего

освидетельствования которого прошел год и более, а грузовые вагоны с толщиной

обода 35 мм и менее – в плановые виды ремонта при пробеге 100 тыс. км.

При производстве текущего отцепочного

ремонта вагонов, изъятых из эксплуатации с толщиной обода менее 35 мм,

осуществляется внеплановая профилактическая ревизия колесных пар с обязательным

визуальным осмотром и остукиванием с записью в журнале номера вагона, номера

оси и подтверждением записи росписью бригадира участка ТОР.

Запрещается равномерный прокат по кругу катания более 7 мм.

Запрещается навар у грузовых вагонов высотой более 0,5 мм. Допускается

эксплуатация вагонов с зачищенным наждачным кругом «наварами» на поверхности

катания колесиз деповского и текущего ремонтов.При этом на зачищенном месте не

должно быть трещин, переход от зачищенной поверхности к не зачищенной должен

быть плавным, зачищенная поверхность должна располагаться заподлицо с

прилегающими бездефектными участками, в месте зачистки допускается углубление

не более 0,5 мм.

Запрещается при текущем отцепочном

ремонте на всей поверхности катания кольцевые выработки глубиной более 0,5 мм

и шириной более 10мм.

Запрещается эксплуатация колесных пар,

имеющих неравномерный прокат:

– у грузовых вагонов – более 1,5 мм;

– при подкатке к вагону не более 1 мм.

Наличие неравномерного проката

выявляется по взаимосвязанным неисправностям таким как следам трения на

фрикционной планке, клине амортизатора, пружинном комплекте, валике подвески

башмака, валике мертвой точки, валике распорной тяги, по ослаблению пояса

крепления бака цистерны, по сдвигу пружин и т.д.

Запрещается постановка колесных пар с

толщиной гребня более 33 мм или менее 26 мм.

Запрещен выпуск из ремонта колесных

пар:

- с отколом наружной грани обода

колеса, включая местный откол кругового наплыва;

- с выщербиной на поверхности катания

колеса глубиной более 1 мм или длиной более 15 мм у грузовых вагонов.

Трещины в выщербине или расслоение,

идущее вглубь металла, не допускаются. Толщина обода колеса в месте выщербины

не должна быть менее допускаемой. Выщербины глубиной до 1 мм не бракуются

независимо от их длины.

У осей колесный парнаиболее опасными в

эксплуатации являются поперечные трещины. Такие трещины возникают: на шейке

оси, на галтели шейки оси, на цилиндрической поверхности и галтели

предподступичной части, в средней части оси.

Колесные пары поступившие по перегреву

буксового узла, определенные приборами типа ДИСК, КТСМ направляются в

вагоноремонтное предприятие. трещины на остальных частях осей определяются

внешним осмотром.

Запрещен выпуск колесных пар:

– с протертостью средней части оси

глубиной более 2 мм;

– со следами контакта с электродом или

электросварочным проводом в любой части оси;

– со сдвигом или ослаблением ступицы

колеса на подступичной части оси.

Особо тщательно осматриваются:

– колесные пары у которых на смотровой

крышке буквенное обозначение К1 (буксовый узел с кассетным двухрядным

подшипником);

– колесные пары у которых под правыми

болтами М12 обеих смотровых крышек имеются бирки, на которых выбиты месяц, две

последние цифры года и условный номер предприятия (бирки ставятся на колесные

пары с суммарной толщиной гребней двух колес не менее 48 мм, при этом толщина

гребня одного колеса не должна быть менее 23 мм при расстоянии между

внутренними гранями колес 1439-1443 мм; на кузове вагона над развернутой

колесной парой нанесен трафарет РК шрифтом 70 мм;

– колесные пары с толщиной обода от 22

до 35 мм;

– колесные пары в зимнее время года и

весну (с декабря по май).

2.2.2.4 Буксовый узел

Контроль технического состояния букс с

роликовыми подшипниками на участке текущего отцепочного ремонта вагонов

производит бригадир или слесарь, прошедший аттестацию на проведения

промежуточной ревизии, визуально и обстукиванием крышек контрольным молотком.

Обстукивание смотровой крышки

производится легким ударом контрольного молотка, свободно удерживаемого в руке,

чуть ниже центра смотровой крышки. При обрыве болтов стопорной планки торцового

крепления, тарельчатой шайбы слышен второй отзвук от удара (отбой). Если гайка

отвернулась и находится в нижней части буксы, то при ударе молотком по

смотровой крышке слышен глухой звук, при повторном ударе в верхней части

смотровой крышки слышен звонкий металлический звук. При обстукивании также

выявляется ослабление крепления крышек.

Смещение корпуса буксы относительно

лабиринтного кольца на шейке оси проверяется крючком.

При проведении крючком по месту

перехода от лабиринтного кольца к задней стенке корпуса буксы при исправном

торцовом креплении крючок зацепится за корпус буксы, а если крючок соскочит с

лабиринтного кольца на корпус буксы, то это указывает на возможную

неисправность торцового крепления.

Буксы, имеющие не явно выраженные

признаки смещения корпуса, проверяются щупом длиной 50 мм (шаблон Басалаева),

который имеет с одного конца конус для измерения зазора между лабиринтом буксы

и лабиринтным кольцом на оси, с другого конца - выступ для измерения смещения

лабиринтного кольца относительно буксы

Конус щупа вводится вверху и внизу

между корпусом буксы и лабиринтным кольцом. Если конус щупа входит в зазор

между корпусом буксы и лабиринтным кольцом вверху и внизу на одинаковое

расстояние, то буксовый узел исправен. Если щуп в верхней части входит

значительно больше, чем в нижней, то это свидетельствует о неисправности

переднего подшипника, а если в верхней части входит меньше, чем в нижней, то

это свидетельствует о неисправности заднего подшипника (в обоих случаях букса

подлежит отправке в колесный цех для производства полной ревизии).

Если лабиринтное кольцо выступает из

буксы (видна блестящая полоса), то смещение кольца измеряют с помощью щупа. У

неисправных буксовых узлов этот размер более 1,5 мм.

В случае обнаружения признаков

неисправности подшипников или торцового крепления, бригадир или слесарь 4

разряда, сдавший испытание на право производить промежуточную ревизию букс,

снимает смотровую крыш¬ку для осмотра и определения технического состояния

буксового узла. Перед вскрытием крышки переднюю часть буксы необходимо

тщательно протереть. Крышку необходимо снимать с соблюдением условий, не

допускающих попадания в буксу и крышку различных загрязнений, посторонних

твердых частиц и влаги.

Надежность крепления торцевой гайки

проверяют ударами слесарного молотка по оправке, упираемой в одну из граней

коронки или в шлиц гайки. Проверку производят в обе стороны вращения гайки. При

ослаблении гайки торцевого крепления колесную пару выкатывают и снимают гайку.

Колесная пара и гайка с поврежденной резьбой к дальнейшей эксплуатации не

допускаются. При торцевом креплении тарельчатой шайбой болты М20 освобождают от

стопорения и динамометрическим ключом проверяют их затяжку (вращением по

часовой стрелке). При наличии хотя бы одного из болтов с крутящим моментом

менее 5 кгс/м все болты вывертывают и проверяют визуально состояние резьбы

отверстий в торце оси и болтов крепления, а также состояния места перехода

стержня болта к головке. При обнаружении излома или износа сепаратора,

приставного упорного кольца или других дефектов буксы колесную пару направляют

в вагоноремонтное предприятие.

Для определения исправности подшипников

по смазке необходимо взять незначительное количество смазки при вскрытии

смотровой крышки и размазать на зеркале или тыльной стороне ладони, с помощью

лупы определить наличие в смазке металлических включений - стальной или

латунной стружки. Наличие в смазке стальной стружки указывает на неисправность

внутреннего кольца подшипника, а латунной стружки - на неисправность

сепаратора.

При осмотре буксового узла обращают

внимание на внешние признаки:

- выброс смазки хлопьями через

лабиринтное уплотнение на диск и обод колеса, на наружную обшивку пола вагона,

на детали рычажной передачи,

- на задней (лабиринтной) части имеется

валик смазки, покрытый пылью

- боковина тележки с буксой смещены

относительно лабиринтного кольца и видна блестящая полоска металла

лабиринтного кольца,

- на смотровой или крепительной крышке

видна окалина, крышка деформирована в виде кругов, выпуклых полос, либо

отдельных выпуклостей, протертостей, пробоин.

В случае обнаружения неисправностей

буксового узла, колесная пара заменяется и направляется в вагонное депо для

ремонта

Профилактическая ревизия букс

производится на путях текущего отцепочного ремонта по отдельным указаниям без

выкатки на обезгруженных колесных парах у вагонов, проработавших шесть месяцев

и более после последнего планового ремонта или имеющим пробег более 70 тыс.км.

Профилактическая ревизия является

промежуточной ревизией, проводимой в качестве профилактической меры.

Профилактическую ревизию осуществляет слесарь, имеющий квалификацию не ниже 4-го

разряда, сдавший экзамены на право производства промежуточной ревизии.

Перед проведением ревизии проверяется

надежность крепления болтов крепительных и смотровых крышек, состояние

лабиринтных уплотнений. Крышки и передние части букс протирают, снимают

смотровую крышку.

Снятую крышку укладывают в закрываемый

ящик внутренней стороной вверх. Из передней части буксы смазку перекладывают в

снятую крышку для дальнейшего ее использования. При этом необходимо соблюдать

условия, исключающие попадание в буксу и крышку различных загрязнений.

При осмотре буксы определяют состояние

смазки. Загрязнение смазки определяется визуально после растирания небольшой

порции на тыльной стороне руки. Буксы с загрязненной смазкой (стальные,

латунные включения, механические и другие примеси), а также при наличии воды в

смазке, подлежат полной ревизии, т.е. колесные пары выкатываются из-под вагона

для отправки в колесный цех.

При хорошем состоянии смазки (потемнение

смазки не является браковочным признаком) производится дальнейший осмотр.

Прежде всего, проверяется состояние переднего подшипника, предварительно удалив

с него смазку. При обнаружении излома сепаратора, внутреннего кольца или других

дефектов букса подлежит полной ревизии в колесном цехе.

При удовлетворительном состоянии

подшипника контролируют болты стопорной планки обстукиванием. Надежность

крепления торцевой гайки проверяют ударами слесарного молотка по специальной

оправке, упираемой в одну из граней коронки или в шлиц гайки. Проверку

производят в обе стороны вращения гайки. При торцевом креплении подшипников

тарельчатой шайбой проверяют надежность крепления болтов М20 проверяют

динамометрическим ключом.

В случае, когда обнаруживается ослабление

торцевого крепления колесная пара отправляется в колесный цех вагоноремонтного

предприятия.

При исправном состоянии торцевого

крепления, переднего подшипника и удовлетворительном состоянии смазки, в буксу

закладывают ранее удаленную и при необходимости добавляют свежую смазку из

расчета 1/3 объема свободного пространства передней части буксы, а затем ставят

смотровую крышку. Между крепительной и смотровой крышкой ставят резиновую

прокладку, новую или бывшую в употреблении, но исправную. Крышку закрепляют

болтами, под которые устанавливают пружинные шайбы.

2.2.2.5 Автотормозное оборудование

При осмотре поступившего в текущий ремонт вагона

должно быть проверено техническое состояние тормозного оборудования и

предохранительных устройств, выявлены и устранены все неисправности.

Неисправные детали и узлы пневматического тормозного оборудования должны быть

заменены, на место отсутствующих и неисправных установлены новые или заранее

отремонтированные. Магистральные и главные части воздухораспределителей с

просроченным сроком эксплуатации должны быть заменены и направлены в АКП с

записью в журнале ф. ВУ-68.

Вагоны, отцепленные в ремонт с неисправностями

тормозного оборудования, а также ползунами и наварами на ободе колеса должны

устанавливаться на пути, оборудованные колонками сжатого воздуха.

У вагонов, отцепленных в ремонт по наличию других

неисправностей, тормозное оборудование осматривается вне зависимости от причины

отцепки.

Осмотр производится в следующей последовательности

(рисунок 2.3):

1

5

1

5

2

3 4

2

3 4

Рисунок 2.3 – Схема осмотра

автотормозного оборудования вагона

1 позиция. В первую очередь осматриваются

соединительный рукав и концевой кран.

При отсутствии уплотнительного кольца рукава перед

постановкой нового кольца прочищают ручей головки рукава. Если ручей головки

рукава имеет вмятины, препятствующие постановке кольца, рукав заменяют.

Гребень головки рукава не должен быть изношен.

Трещины на головке рукава не допускаются. Хомутики должны плотно прилегать к

трубке. Расстояние от каждого торца рукава до хомутиков должно быть 8-12 мм.

Зазор между ушками хомутиков должен быть 7-16 мм для рукавов оплеточной

конструкции. Соединительные рукава, у которых трубки имеют расслоения, трещины,

вздутия должны быть заменены. Наконечник рукава не должен иметь отколов,

трещин.

Концевой кран не должен иметь трещин и изломов,

корпус крана не должен вращаться на штуцере, ручка крана должны быть исправной

и перемещаться свободно, без заеданий.

2 позиция. Далее осматриваются триангели и все части

тормозной рычажной передачи первой тележки.

Осматриваетсярычажная передача, обнаруженные

неисправности устраняются. Заменяются типовыми поврежденные и нетиповые

валики, шайбы, чеки тормозных колодок. На место отсутствующих и неисправных

устанавливаются новые или заранее отремонтированные.

Свидетельством неправильной установки

колодки, при закреплении клина (чеки) в одной верхней перемычке башмака

является увеличенный зазор между нижним концом колодки и башмаком; чека

характерно загнута в верхней части, возможно изношена и расположена выше

торцевой поверхности колодки. Отсутствие нижней части тормозной чеки

свидетельствует о возможном ее изломе.

Ненадежное крепление колодки в башмаке

с постановкой короткой чеки или неправильное положение чеки может привести к

падению тормозной колодки на путь с попаданием под колесо. Причиной падения

колодки может быть также и излом перемычек тормозного башмака для крепления

чеки.

Вертикальные рычаги должны иметь

примерно одинаковый угол наклона, расстояние от тормозной колодки до

поверхности катания колес должно быть 5-8 мм, колодка не должна выходить за

наружную грань обода колеса. Если в отпущенном состоянии автотормоза положение

вертикальных рычагов и тормозных колодок не соответствует допускаемому,

необходимо регулировать рычажную передачу.

Рычажную передачу регулируется так,

чтобы выход штока тормозного цилиндра при полном служебном торможении

составлял:

– у вагонов, оборудованных

композиционными колодками от 50 до 100 мм,

– с чугунными колодками от 75 до 125

мм;

– у вагонов, не оборудованных

авторежимами, не более 130 мм.

Регулировка производится путем замены

тормозных колодок, перестановки валиков в запасные отверстия тяг, серег,

затяжек.

На вагонах, оборудованных

авторегулятором, регулировка рычажной передачи производится путем изменения

расстояния между упором привода и торцом корпуса регулятора. Привод

регулируется на поддержание выхода штока тормозного цилиндра на нижнем пределе

установленных нормативов.

Проверяется соответствие тормозных

колодок положению валиков и горизонтальных рычагов тормозного цилиндра.

Колодки, устанавливаемые на вагоне должны быть однотипными, запрещается установка

и наличие чугунных колодок на вагонах, рычажная передача которых поставлена под

композиционные колодки и наоборот.

Проверяется состояние и крепление

триангелей, их наконечников, башмаков и подвесок, наличие и исправное состояние

предохранительной скобы и шплинтов валика подвески башмака.

Проверяется действие ручного тормоза.

Запас резьбы винта при соприкосновении колодки с ободом колеса должен быть не

менее 75 мм. Неисправные детали заменяются, на место отсутствующих и

неисправных устанавливаются новые или заранее отремонтированные. После проверки

винт выводится из зацепления и фиксируется.

На вагонах с авторежимом проверяется

соответствие вала режимного переключателя типу колодок.Вал должен быть

установлен и закреплен: при композиционных колодках на среднем режиме, при

чугунных - на груженом.

Упор авторежима должен располагаться

над средней зоной контактной планки и не иметь признаков схода с нее (изгиб

стержня упора, задиры кромки регулирующей планки и др.)

Нестандартные регулировочные прокладки,

установленные на контактной планке и закрепленные сваркой, необходимо заменить

контактной планкой с типовым креплением. Площадка, контактирующая с упором

авторежима, должна быть не менее 200 см2, а упор авторежима

находиться от края контактной плиты не менее, чем на 5 см. При необходимости

регулируется зазор между упором и планкой (постановкой регулировочных прокладок),

который должен быть не более 3 мм на порожнем вагоне (видна кольцевая выточка).

Если при частичной или полной загрузке вагона выточка не видна, а зазор имеется

–авторежим заменяется.

Проверяется состояние опорной балки

(отсутствие изгиба) и узлов её крепления на боковых рамах тележки. Опорная

балка должна крепиться на специальных полках боковых рам через

резинометаллические элементы болтами М20, шайбами увеличенного диаметра,

прорезанными или корончатыми гайками и шплинтами, входящими в отверстие болта и

прорезь гайки. Длина болта в зависимости от конструкции опорной балки должна

быть 90 или 100 мм и обеспечивать крепление опорной балки таким образом, чтобы

между полкой рамы и шайбой болта присутствовал зазор от 3 до 5 мм и опорная

балка могла свободно перемещаться в пазах боковых рам.

Контактная планка должна быть жестко

закреплена на опорной балке с помощью двух болтов М12 длинной не более 60 мм,

пружинных шайб и гаек с постановкой шплинтов в отверстия болтов. При этом

шплинты в отверстия болтов должны устанавливаться после регулировки положения

упора авторежима.

Проверяется состояние крепления

авторежима к кронштейну и реле давления к демпферной части, ослабшие болты

затянуть.

3 позиция. Проверяется состояние

воздухопровода, его крепление, крепление и состояние предохранительных скоб,

двухкамерного резервуара, воздухораспределителя, запасного резервуара,

тормозного цилиндра, тройника, разобщительного крана, состояние авторегулятора,

горизонтальных рычагов, режимного переключателя, поводки выпускного клапана.

Отсутствующие болты и гайки крепления поставить, ослабшие подтянуть.

Неисправные рукоятки режимных

переключателей воздухораспределителей на вагонах, не оборудованных авторежимом,

заменяются, на место отсутствующих и неисправных устанавливаются новые или

заранее отремонтированные. Устанавливаются отсутствующие указатели режимов.

Неисправные поводки выпускного клапана

заменяются, на место отсутствующих и неисправных устанавливаются новые или

заранее отремонтированные.

Трещины, надломы и вмятины

магистральной трубы и подводящих трубок не допускаются. Трещины, отколы, изломы

двухкамерных резервуаров, тормозных цилиндров, тройника, разобщительного крана

не допускаются. Запасной резервуар не должен иметь вмятин, коррозионных

повреждений.

Контроль технического состояния

тормозного оборудования второй половины вагона (4 и 5 позиции) производится в

обратной последовательности.

После осмотра, тормозная системы вагона

заряжается сжатым воздухом до давления 0,53-0,55 МПа (5,3-5,5 кгс/см2),

проверяется герметичность соединений трубопроводов и тормозных приборов.

Обнаруженные утечки устраняются. Падение давления не должно превышать 0,01 МПа

(0,1 кгс/см2) в течение 5 минут.

По окончании ремонта произвести

проверку работы тормоза на вагоне и действие выпускных клапанов в соответствии

с пунктом 8 раздела II Инструкции ЦВ-ЦЛ-945.

По окончании проверки тормозного

оборудования воздухораспределитель включается на режим, соответствующий профилю

пути и загрузке вагона.

Допускается выпуск из текущего

отцепочного ремонта специализированных вагонов с тарой, не превышающей 27 тс,

(минераловозов, зерновозов, окатышевозов, цементовозов и цистерн) без

авторежима.

2.2.3 Выполнение ремонтных работ

При текущем отцепочном ремонте и

подготовке вагонов к перевозкам должны быть выявлены и устранены неисправности

кузовов, рам вагонов, колесных пар, рам и надрессорных балок тележек, буксового

узла, пружинно-фрикционного рессорного комплекта, тормозного оборудования,

автосцепного устройства вне зависимости от причины поступления вагона в текущий

отцепочный ремонт.

Текущий отцепочный ремонт и подготовка

к перевозкам грузовых вагонов производится по способу замены неисправных узлов

и деталей новыми или заранее отремонтированными на вагоноремонтных

предприятиях.

Подача вагонов с приемо-отправочных

путей осуществляется по заявке начальника участка или бригадира текущего

отцепочного ремонта. Неисправные вагоны (согласно номерной разметке) подаются

через нечетную горловину, вагонами вперед, по разрешающему показанию

маневрового светофора.

После закрепления вагонов на путях №12,

13 и отцепки локомотива, включается красный сигнал светофора на ВРМ, группа

вагонов ограждается бригадиром участка красным переносным сигналом и

устанавливаются спаренные тормозные башмаки. При перестановке или уборке

вагонов локомотив или маневровый состав следует до красного переносного

сигнала.

Нормы закрепления вагонов на

железнодорожном пути необщего пользования принимаются из расчета укладки

тормозных башмаков под вагоны с неизвестной нагрузкой на ось или не менее 15

тонн на ось. Предусматривается обязательная укладка тормозного башмака под

крайнюю колесную пару.

Перечень работ по текущему отцепочному

ремонту следующий.

На автосцепном устройстве производится:

- замена неисправных деталей и корпуса

автосцепки;

- замена деталей расцепного привода;

- замена маятниковых подвесок,

центрирующей балочки;

- замена тягового хомута; поглощающего

аппарата, упорной плиты, поддерживающей планки, клина тягового хомута;

-замена неисправных деталей крепления

деталей автосцепного устройства;

- ремонт или замена ударной розетки,

упорных угольников;

- контроль высоты автосцепки над УГР,

провисание (завышение);

- контроль автосцепки шаблоном 940р.

Наавтотормозном оборудовании осматриваются,

проверяются исправность и надежность крепления тормозного оборудования, в том

числе тормозной рычажной передачи и предохранительных устройств; соответствие

положения вала режимного переключателя типу колодок;

На вагонах, оборудованных авторежимом,

контролируется:

- исправность и положение упора

авторежима,

- крепление опорной балки, контактной

планки авторежима;

- регулируется авторежим, его упор;

- очищаются и осматриваются детали

стояночного тормоза;

- смазываютсяшарнирные соединения

тормозной рычажной передачи и детали стояночноготормоза;

- проверяется состояние тормозных

колодок.

Производится замена:

-типовыми поврежденных и нетиповых

валиков, шайб, шплинтов, чек, тормозных колодок, башмаков, триангелей;

-деталей тормозной рычажной передачи:

тяг, рычагов, авторегуляторов;

-магистральных и подводящих труб,

разобщительных и концевых кранов, тройников,муфт;

-неисправных рукояток режимных

переключателей ВР на вагонах, не оборудованных авторежимом;

-неисправных поводков выпускных

клапанов.

-тормозного цилиндра, двухкамерного

резервуара, запасного резервуара, авторежима, воздухопровода и деталей их

крепления;

Проверяется герметичность соединений

трубопровода или пневматических приборов, утечки устраняются.

На тележках производится:

- инструментальный контроль колесных

пар;

- замена колесных пар;

- замена боковых рам, надрессорных

балок, пружин, фрикционных клиньев, подвижных фрикционных планок;

- контроль положения фрикционных

клиньев порожних вагонов.

На раме и кузове вагона выполняются:

- сварочные работы на хребтовой,

шкворневой балках;

- замена или ремонт правкой и сваркой

крышек люков, их запорных механизмов и торсионов, дверей, их запоров и

шарниров;

- правка или ремонт сваркой стоек,

раскосов, обвязок кузова, ремонт сваркой разрушенных сварных соединений

элементов кузова и рамы;

- ремонт металлической обшивки;

- устранение уширения или сужения кузова;

- постановка недостающих поперечных или

продольных бортов платформы и их запоров, досок пола, скоб для установки лесных

стоек, фитинговых упоров;

- ремонт крыши крытых вагонов;

- ремонт механизмов загрузки и

разгрузки специализированных вагонов;

- любые неисправности кузова,

приводящие к потере или порче груза.

Перечень инструментов, материалов и

средств индивидуальной защиты, применяемых при текущем отцепочном ремонте,

приведен в таблице 2.3.

|

№ п/п

|

Наименование

|

Нормативный

документ

|

|

Инструменты

|

|

1.

|

Молоток слесарный 7850-0118

|

ГОСТ

2310-77

|

|

2.

|

Бородок 7851-0167

|

|

3.

|

Машинка шлифовальная ИП-2014В

|

ТУ

22-166-30-91

|

|

4.

|

Угловая

шлифовальная машина УЗМ-100

|

|

|

5.

|

Абразивный круг Ø 100мм

|

ОСТ

2-И-70-2-71

|

|

6.

|

Зубило слесарное 2810-0211

|

ГОСТ

7211-86

|

|

7.

|

Резак (бензорез)

|

|

|

8.

|

Термометр

контактный ТК-2

|

ТУ Иа287.001

|

|

9.

|

Электрододержатель ЭДС-300

|

ГОСТ

14651-78

|

|

10.

|

Ключ трубный рычажный

|

ГОСТ

18981-73

|

|

11.

|

Комплект ключей гаечных

|

ГОСТ

2839-80

|

|

12.

|

Щетка металлическая

|

ОСТ

17.830-80

|

|

13.

|

Плашка трубная  ̉̉˝, 1 ̉̉˝, 1 ˝ ˝

|

ГОСТ

9740-71

|

|

14.

|

Линейка на 150мм,300мм,500мм

|

ГОСТ427-75

|

|

15.

|

Штангенциркуль ШЦ-Г-125-0,1

|

ГОСТ166-89

|

|

16.

|

Штангенциркуль ШЦ-400-0,1

|

ГОСТ166-89

|

|

17.

|

Тиски слесарные

|

ГОСТ

1045-75

|

|

18.

|

Фонарь осветительный СГД-5

|

|

|

19.

|

Лупа ЛП-1-7-х

|

ГОСТ

25706-83

|

|

20.

|

Комплект слесарного инструмента

из искронеобразующего сплава

|

|

|

Материалы

|

|

1.

|

Мел

|

ГОСТ

17.498-72

|

|

2.

|

Льноволокно

|

ГОСТ

9394-76

|

|

3.

|

Сурик железный

|

ГОСТ

8135-74

|

|

Средства

индивидуальной защиты (СИЗ)

|

|

1.

|

Очки защитные

|

ГОСТ

12.4.013-85

|

|

2.

|

Маска

сварочная

|

ГОСТ 12.4.034-85

|

Во время ремонта и после его окончания

соблюдение требований технологического процесса, качество и объем выполненных

работ определяют приемщик вагонов, начальник участка или бригадир.

После окончания ремонта начальник

участка или бригадир сдает, а приемщик вагонов ОАО «РЖД» принимает

отремонтированные вагоны.

На вагоны, выпущенные из ремонта,

выписываются уведомления формы ВУ-36М, которые подписывают выпускающие из

ремонта начальник участка или бригадир текущего отцепочного ремонта вагонов и

принимающий отремонтированные вагоны приемщик вагонов.

Уведомление выписывается в четырех

экземплярах. Первый экземпляр отдается дежурному по ст. Черниговская. Второй

экземпляр приемосдатчикам станции Забойщик, третий экземпляр - оператору ПТО

ст. Забойщик (для заполнения формы ВУ-31), четвертый экземпляр - оператору

ДИСПАРК, ведущему учет вагонов, для передачи электронного сообщения 1354 в ИВЦ

о выпуске вагона из текущего отцепочного ремонта.

2.2.4 Требования к сварочным работам

При выполнении сварочных работ на вагонах обратный провод от источника

питания должен присоединяться на расстоянии не более 10 м от места сварки так,

чтобы сварочная цепь не замыкалась через буксы, автосцепку, редукторы и другие

разъёмные соединения. Место присоединения обратного провода к детали во всех

случаях должно быть предварительно зачищено до металлического блеска, а сам

провод надежно и плотно присоединен при помощи зажима или другого специального

приспособления.

Подвод сварочного тока должен осуществляться по двухпроводной сварочной

цепи. Для обеспечения устойчивого режима сварки сечение сварочных проводов

должно быть не меньше 50 мм2.

Запрещается:

а) проводить сварочные работы на подвижном составе, находящемся на

приемоотправочных и сортировочных путях станций, кроме путей, специально

оборудованных для проведения сварочных работ;

б) использовать рельсы в качестве обратного провода;

в) проверять возбуждение дуги или установленный режим касанием

электрода или электрододержателя к любой части вагона, особенно к колесным

парам, буксам, редукторам или деталям, не подвергающимся ремонту сваркой.

г) выполнять сварочные работы на корпусах редукторов подвагонных

генераторов или букс с роликовыми подшипниками без демонтажа ремонтируемых

сборочных единиц;

д) допускать к выполнению сварочных работ сварщиков, не имеющих

удостоверения установленного образца и предусмотренных к нему вкладышей,

своевременно не аттестованных или не имеющих соответствующей квалификации.

Количество дефектов одного вида (например, количество трещин, изломов,

суммарная длина трещин, величина износа и др.), подлежащих устранению на каждой

конкретной сборочной единице или детали, не должно превышать установленной

«Инструкцией по сварке и наплавке при ремонте грузовых вагонов от 30.05.08». В

противном случае деталь или сборочная единица подлежат отбраковке.

2.2.4.1 Подготовка к сварочным работам.

Детали вагонов перед сваркой должны быть полностью очищены от остатков

перевозимых грузов. В местах сварки должны быть удалены окалина, ржавчина,

краска, грязь и масло.

Зачистка мест, подлежащих восстановлению сваркой, должна производиться,

как правило, механизированным (абразивными кругами, стальными проволочными щетками),

дробеструйным и другими способами, обеспечивающими очистку поверхности до

чистого металла.

Удаление дефектных швов, разделку трещин и подготовку скосов на кромках

элементов, изготовленных из углеродистых и низколегированных сталей, следует

выполнять фрезерованием, строганием, рубкой, дуговой или кислородной строжкой

или резкой. Допускается разделка трещин сверлением с последующим удалением

перемычек пневмо- или ручным зубилом.

Для дуговой строжки и резки должны применяться специальные электроды

(например, типов ОЗР и АНР).

Допускается использование воздушно-дуговой строжки и резки при условии

обязательного удаления науглероженного слоя металла с поверхности реза на

глубину не менее 0,3 мм.

Кромки узлов и деталей после кислородной резки должны быть зачищены от

шлака, натёков и капель металла.

Удаление дефектных швов, разделку трещин, подготовку кромок на узлах и

деталях, изготовленных из нержавеющих сталей и алюминиевых сплавов,

рекомендуется выполнять механическими способами.

При разделке трещин и вырезке дефектных мест на деталях из нержавеющих

сталей допускается применение электродуговой, плазменной и воздушно-дуговой

резки. После воздушно-дуговой резки кромки реза подвергаются механической

обработке для удаления науглероженного слоя.

В местах, подлежащих сварке, после разделки трещин и подготовки кромок

обязательна зачистка основного металла на расстоянии не менее 20 мм по обе

стороны от границ разделанных кромок.

Края подготавливаемых накладок, косынок, вставок и выводных планок

также должны быть зачищены, как и основной металл ремонтируемого узла, элемента

или детали конструкции.

Металлоконструкции вагонов в местах, подлежащих ремонту, а также

металлический прокат для изготовления отдельных элементов металлоконструкций,

имеющие деформации (прогибы, вмятины, искривления и др.) сверх допустимых

стандартами и технической документацией, должны быть предварительно выправлены.

Правка должна выполняться на прессах, вальцах или устройствах,

обеспечивающих плавное приложение нагрузок. Отдельные неровности и искривления

на листах толщиной до 3 мм разрешается править вручную на ровных металлических

плитах или столах из твердых пород дерева.

Температурный режим горячей правки должен быть оговорен в технических

требованиях на ремонт конкретной детали или узла вагона или же указан в

технологическом процессе ремонтного предприятия.

Не подлежащие сварке кромки накладок и вставок, выполненные

газопламенной и дуговой резкой, на гильотинных ножницах и в штампах, не должны

иметь неокругленных кромок, выступов и неровностей.

Кромки прокатных профилей допускается оставлять без дополнительной

обработки.

Вырывы, надрывы и другие дефекты, появившиеся в результате обработки,

должны быть устранены с соблюдением плавности перехода от обработанного места к

необработанному.

При постановке вставок и усиливающих накладок их следует прижимать или

закреплять фиксаторами, струбцинами, болтами или другими приспособлениями.

Сборочно-сварочная оснастка должна обладать жесткостью, обеспечивать свободный

доступ к местам сварки и удобство её выполнения.

При фиксировании взаимного расположения свариваемых деталей при помощи

прихваток площадь их сечения не должна превышать 1/3 площади сечения шва. Прихватки

рекомендуется выполнять тем же способом сварки, как основной шов.

Размеры и места постановки прихваток должны быть указаны в

технологических процессах. Прихватки должны быть очищены от шлака и брызг, а

некачественные прихватки (с трещинами, наплывами и другими дефектами) должны

быть удалены и наложены вновь. При выполнении сварочных работ все не заваренные

прихватки и следы от них должны быть удалены с зачисткой заподлицо с основным

металлом.

Все прихватки должны быть полностью переварены в процессе выполнения

сварного соединения.

Выводные планки, если они предусмотрены технологическим процессом,

должны быть установлены в одной плоскости со свариваемыми деталями, и плотно

прилегать к их кромкам. Допуски на точность установки выводных планок такие же,

как и при сборке элементов под сварку.

Постоянный контроль качества подготовленных под сварку узлов и деталей

должен осуществлять бригадир или мастер цеха, а периодический – службы ОТК

завода или приемщик вагонов ЦВ в депо.

При транспортировке и кантовании подготовленных к ремонту сваркой

деталей и сборочных единиц вагонов необходимо обеспечить сохранение их

размеров, исключить атмосферное или случайное увлажнение поверхностей,

подготовленных к сварке и наплавке.

2.2.4.2 Сварка

Ремонт деталей и узлов вагонов сваркой должен производиться, как

правило, в закрытых помещениях при температуре не ниже +5ºC. В виде

исключения допускается сварка на открытом воздухе при низких температурах при

соблюдении условий, указанных в п. 3.5.2.

Для ремонта рам и кузовов сваркой должны применяться:

- электроды типа Э50А (марок УОНИ 13/55, ОЗС-5 и др.);

Для ремонта сварных конструкций из сталей марок Ст3сп, Ст15, Ст20 могут

использоваться, кроме вышеуказанных материалов, электроды типов Э42А, Э46.

Прокалка электродов осуществляется в сушильных шкафах при температуре

200-250 градусов в течение двух часов.

Хранение электродов вблизи рабочих мест должно осуществляться только в

специальных сушильных шкафах, а на рабочих местах – в утепленных пеналах.

Электроды, не использованные для сварки в течении 2 часов после

извлечения из сушильного шкафа, следует прокалить повторно.

При выполнении сварочных работ при низких температурах необходимо придерживаться

дополнительных условий.

Непосредственно перед сваркой детали должны быть очищены от льда и

снега, а также защищены от попадания влаги.

Править узлы и детали вагонов можно только с предварительным подогревом

участка правки до температуры 200 – 250°С. Сварку необходимо выполнять

непосредственно после устранения дефекта.

Сварка электродами с фтористо-кальциевым покрытием должна выполняться

на постоянном токе обратной полярности предельно короткой дугой на максимальных

паспортных режимах.

Прихватки должны выполняться двумя валиками, накладываемыми один на

другой в виде двухслойного шва. Второй валик служит в качестве отжигающего

и должен быть на 15 - 20 мм короче и на 3 - 6 мм уже первого и не выходить на

основной металл.

3 ОБОСНОВАНИЕ

ВРЕМЕНИ НАХОЖДЕНИЯ ВАГОНОВ НА УЧАСТКЕ ТЕКУЩЕГО ОТЦЕПОЧНОГО РЕМОНТА СТАНЦИИ

ЗАБОЙЩИК

3.1Определение потребной численности

работников

План предприятия по текущему

отцепочному ремонту – 900 вагонов в месяц. Из них ремонту ТР-1 подвергаются

около 600 вагонов, ТР-2 – около 300.

Простой вагонов в текущем отцепочном

ремонте состоит из следующих трех элементов: времени простоя вагона с момента

выдачи уведомления формы ВУ-23 до подачи его на ремонтные пути, простоя в

ожидании ремонта и времени простоя в ремонте.

Первые два элемента простоя

устанавливаются в зависимости от местных условий вагонных депо и станций, а

простой в ремонте утвержден единый для каждого вида ремонта и типа вагонов.

Согласно Распоряжению ОАО

"РЖД" от 16.10.2013 №2214р "Об утверждении Норм времени на

текущий отцепочный ремонт грузовых вагонов", на основании норм времени на

типовые операции, подсчитана численность работников участка текущего отцепочного

ремонта. Фонд рабочего времени составляет 165 часов, коэффициент замещения

больных и находящихся в отпуске 1,15. Данные сведены в таблицу 3.1.

Таблица 3.1 – Расчет

численности работников участка текущего

отцепочного ремонта

грузовых вагонов

|

Наименование

работ

|

Трудоемкость,

чел./час.

|

Расчетный

явочный контингент, чел.

|

|

на

единицу

|

на

объем

|

|

ТР-1

|

|

Электросварочные

работы

|

|

Металлические узлы и детали

вагона отремонтировать

|

0,543

|

360

|

1,45

|

|

Передвинуть вагоноремонтную машину

вдоль вагона

|

0,03

|

480

|

0,11

|

|

Дверь установить

|

0,45

|

60

|

0,20

|

|

Выправить стойку каркаса кузова

|

0,182

|

250

|

0,34

|

|

Слесарные

работы

|

|

Ремонт ходовых частей,

автосцепного устройства, рамы и кузова вагона

|

0,91

|

600

|

3,81

|

|

Тормозное оборудование

отремонтировать

|

0,828

|

116

|

0,67

|

|

Передвинуть вагоноремонтную

машину вдоль вагона

|

0,03

|

800

|

0,17

|

|

ТР-2

|

|

Слесарные

работы

|

|

Ремонт ходовых частей,

автосцепного устройства, рамы и кузов вагона.

|

0,374

|

300

|

0,78

|

|

Колесную пару сменить в тележке

|

0,362

|

188

|

0,47

|

|

Боковую раму тележки сменить

|

1,12

|

18

|

0,14

|

|

Надресорную балку тележки

сменить

|

1,14

|

18

|

0,14

|

|

Фрикционный клин тележки

сменить

|

0,462

|

175

|

0,56

|

|

Корпус автосцепки сменить

|

0,238

|

5

|

0,008

|

|

Аппарат поглощающий или хомут

тяговый сменить

|

1,33

|

5

|

0,05

|

|

Тормозное оборудование

отремонтировать

|

0,828

|

300

|

1,73

|

|

Кузов вагона поднять и опустить

|

0,12

|

300

|

0,25

|

|

Электросварочные

работы

|

|

Металлические узлы и детали

вагона отремонтировать

|

0,543

|

300

|

1,20

|

|

Дверь установить

|

0,45

|

50

|

0,17

|

|

Выправить стойку каркаса кузова

|

0,182

|

212

|

0,29

|

|

Итого сварщиков: 3,76

≈ 4

|

|

Итого слесарей: 8,78 ≈ 9

|

Расчет показывает, что полученное

количество работников соответствует штатному расписанию участка ТОР (см.

таблицу 2.1).

3.2 Анализ существующего оборудования

участка

3.2.1 Вагоноремонтная машина

При текущем отцепочном ремонте для

обеспечения производительности и механизации труда используются

вагоноремонтные машины, позволяющие исправить различные дефекты, возникающие в

процессе эксплуатации вагонов, например:

- общее сужение или расширение кузова.

- прогибы боковых вертикальных стоек и

поясов обвязки;

- вмятины боковых панелей; дефекты

дверей и торцевых глухих стен.

Вагоноремонтные машины в общем случае

включают в себя следующие комплектующие:

- портал и привод его движения;

- электрооборудование;

- механизм правки торцевых дверей и

панелей;

- гидростанцию и гидравлический

инструмент;

- устройство для подъема боковых стоек;

- сварочное оборудование;

- приспособления для прижима тали и

люков.

Портал вагоноремонтных машин состоит из

отдельных ведомых и приводных опор, которые скреплены между собой специальными

балками. На нем может монтироваться гидро- и электрооборудование, различные

исполнительные приспособления, а также площадки и лестницы для обслуживания и

управления.

Привод движения состоит из правой и

левой опоры, при помощи которых ВРМ перемещается по рельсовому пути. Каждая из

них имеет двухскоростной электрический двигатель, позволяющий передавать

вращение на приводное колесо через зубчатую передачу, редуктор и муфту. Чтобы

остановить портал, применяются тормоза, срабатывающие в случае отключения

электродвигателя.

На участке текущего отцепочного ремонта

используется вагоноремонтная машина «Липчанка-3». Это вариант исполнения ВРМ

«Липчанка», не укомплектованный торцеправильным устройством и устройством для

правки внутренних поверхностей вагона. Поэтому предлагается модернизация

текущей ВРМ путём установки на неё данных устройств, что соответствует

модификации «Липчанка-4».

Вагоноремонтная

машина «Липчанка-4» (четвертая модификация) позволяет выполнять следующие

работы:

-

правку торцевых поверхностей, правку боковых вертикальных стоек и стенок полувагонов

и вагонов;

-

правку внутренних боковых поверхностей полувагонов;

-

правку и смену неисправных крышек люков;

-

производство электросварочных работ с прижатием отдельных элементов;

-

замену корпусов автосцепки;

- замену

створок дверей;

-

односторонний подъем вагонов и полувагонов с помощью домкратов;

-

замену колесных пар, их перестановку колес пар на междупутье и обратно;

-

производство погрузочно-разгрузочных работ;

Общий вид ВРМ «Липчанка» представлен на

рисунке 3.1.

Рисунок 3.1 – Вагоноремонтная машина

«Липчанка-4»

Машина представляет собой каркас

портального типа, выполненный из балок колонного профиля, который перемещается

по рельсовому пути электроприводами. На каркасе машинынаходятся правильные

домкраты, устройства для правки люков, грузоподъемные домкраты, два монорельса

с талями, механизмы блокировки, механизм правки торцов, рабочие площадки,

площадки для обслуживания талей, устройство для правки внутренних поверхностей

вагонов. На каркасе установлены шкаф электрооборудования, гидростанция и

площадка для транспортирования домкратов ПЭД-35. Для производства работ машина

устанавливается на позицию ремонта, где гидроцилиндрами блокировки вагон

фиксируется в районе верхней обвязки. Оператор с рабочей площадки производит

правку поврежденных поверхностей при помощи правильных домкратов. С рабочих

площадок производятся необходимые ремонтные и сварочные работы. При необходимости

правки люков полувагонов машина устанавливается в соответствующее положение,

производится фиксация полувагона механизмами блокировки, а затем оператор

разворачивает в рабочее положение устройство для правки люков, подводит

гидродомкрат устройства в нужное место и производит правку крышек люка. Для

правки торцов полувагонов используется механизм правки торцов. Машина

устанавливается в соответствующее положение, производится фиксация машины

противоугонным тормозом, а полувагона башмаками. Гидроцилиндры механизма правки

торцов подводятся в необходимое место и производятся необходимые ремонтные

работы. Для подъема вагонов используется грузоподъемные домкраты. Два

монорельса с талями используются для удаления с путей заменяемых тележек,

установки новых, съема и навешивания дверей и т. д. Для правки внутренних

боковых поверхностей полувагонов используется специальное устройство. В

гидросистеме предусмотрен принудительный нагрев масла, используемый в зимнее время.

Техническая характеристика

вагоноремонтной машины «Липчанка-4» приведена в таблице 3.2.

Таблица3.2 – ХарактеристикиВРМ «Липчанка-4»

|

Параметр

|

Значение

|

|

Производительностьмашины, вагонов в сутки

|

до100

|

|

Габаритныеразмеры,мм:

длина

ширина

высота

|

10802

7895

8350

|

|

Внутренний габарит машины

дляпроходаподвижногосостава

|

3610

|

|

Расстояниемеждуосямирельс, мм

|

4600

|

|

Скорость передвижениямашины, м/мин

|

10/20

|

|

Установленнаямощностьмашины

(без сварочного оборудования), кВт

|

27

|

|

Общаятяговаясиламеханизмапередвижениямашины,

кГс

|

650