Анализ возможности реализации отходов электрофильтров в условиях известково-доломитного цеха

ВВЕДЕНИЕ

отходы электрофильтр пыль затрата

Данная работа посвящена оценке возможной

реализации отходов производства в известково-доломитном цехе ПАО

««Северсталь»».

Объектом исследования являются электрофильтры,

как производственно-технологическая система известково-доломитного цеха.

Предметом исследования является процесс

реализации отходов производства путем реализации как продукта.

Целью выполнения курсовой работы является

разработка мероприятий, позволяющих реализовать отходы электрофильтров вне территории

ПАО ««Северсталь»».

Для достижения цели необходимо решить следующие

задачи: дать понятие деловых отходов и рассмотреть их классификацию;

рассмотреть систему материально-технического снабжения; проанализировать

эффективность использования материальных ресурсов исследуемого предприятия;

разработать практические меры по повышению эффективности использования

материальных ресурсов предприятия.

В данной работе применялись системный подход,

метод анализа, метод сравнения, метод экспертных оценок. В ходе оценки решаются

следующие мероприятия:

рассматриваются основные теоретические понятия

присущие инновационному менеджменту;

определяются направления развития и задачи

стоящие перед структурным подразделением на решение, и достижение которых,

будут направлены разработанные мероприятия;

оцениваются мероприятия направленные на

оптимизацию материальных затрат;

анализируется методика расчёта экономического

эффекта достигнутый эффект от возможной реализации;

усовершенствуется существующая производственно

техническая система управления.

Актуальность темы данной работы не просто

жизнеспособна, но и жизненно необходима для полноценного развития предприятия,

поддержания и приобретения конкурентных преимуществ.

В ходе выполнения работы были изучены работы

следующих авторов: Вахрушиной М.А., Кремлевой Н.А.,Старк С.Б., Смирнова И.А.,

Туккель И.Л., Хрилева Л.С., Шичкова А.Н.

А так же изучены отдельные главы федеральных

законов и налогового законодательства. Информация с официального сайта ПАО

«Северсталь», центральной научной библиотеки, ООО «Пулвис».

В первой главе проведен анализ вопросов

организации управленческого учета, возможности использования в производственной

деятельности деловых отходов, освоения возможных продуктовых инноваций.

Сформирован понятийный аппарат работы, определены основные подходы к

организации управленческого учета.

Во второй главе работы проведен ситуационный

анализ предприятия, в том числе направлений деятельности предприятия,

ассортимента выпускаемой продукции. Выявлены основные проблемы на предприятии,

такие как недостаточность имеющихся собственных финансовых ресурсов

предприятия, что позволило обосновать необходимость в изменении организации

управленческого учета. Значительная доля материальных затрат в общей структуре

затрат на производство и реализацию продукции не позволяет предприятию

оперативно реагировать на любые изменения во внешней и внутренней среде.

В третьей части разработаны мероприятия,

позволяющие оптимизировать структуру затрат. Проведена оценка экономической

целесообразности управления деловыми отходами и предложено освоить реализацию

отходов производства вне территории комбината стороннему покупателю. Выполнена

оценка экономической эффективности освоения реализации. Проведена оценка

стоимости деловых отходов.

. ПРОИЗВОДСТВЕННО-ТЕХНОЛОГИЧЕСКАЯ СИСТЕМА (ПТС)

.1 Основные понятия ПТС и способы учета

Производственно-технологической системой

называется система взаимосвязанных элементов, характеризующих производство, его

организацию, техническое обслуживание, а также управление в режиме реального

времени производством, материальным обеспечением производства, качеством

выпускаемой продукции, ценообразованием, расходами.

Производственно-технологическую систему можно

определить как систему, состоящую из элементов входа (информационное обеспечение

контроля), элементов выхода (информация об объекте управления, полученная в

результате контроля) и совокупности следующих взаимосвязанных звеньев: центры

ответственности, техника контроля (то есть информационно-вычислительная техника

и технология), процедуры контроля, среда контроля, система учета.

ПТС-минимальный комплекс материальных и

нематериальных активов, обеспечивающий получение технологического передела или

готовой продукции (услуг), имеющих рыночную стоимость.[18]

Существуют три стадии управленческого контроля.

Первая стадия это установление стандартов, точное определение целей, которые

должны быть достигнуты в обозначенный отрезок времени. Вторая стадия это

измерение того, что было в действительности достигнуто за определенный период,

и сравнение достигнутого с ожидаемыми результатами. Если обе эти стадии

правильно реализованы, то руководство предприятия знает не только о

существовании проблемы, но и о том, каков источник этой проблемы. Это знание

необходимо для успешного осуществления третьей стадии, а именно стадии активных

действий для коррекции серьезных отклонении от первоначального плана.

В соответствии с Методическими рекомендациями по

организации и ведению управленческого учета под управленческим учетом

понимается процесс идентификации, измерения, накопления, анализа, подготовки,

интерпретации и предоставления финансовой, производственной, маркетинговой и

иной информации, на основании которой руководством предприятия принимаются

оперативные и стратегические решения.[16]

Понятие управленческий учет определено Шичковым

А.Н. в монографии «Экономика и менеджмент инновационных процессов в регионе»:

«Управленческий учёт является инструментом инновационного менеджмента,

реализует функцию управления на основе непрерывных последовательных процессов,

включающих сбор информации о параметрах производственного процесса или процесса

коммерциализации ресурсов и принятие управленческих решений по коррекции

параметров.[18]

Так же рассмотрим определение инженерный бизнес

как операционная деятельность производственного персонала предприятия,

обеспечивающая на основе инновационных процессов непрерывное повышение

стоимости и конкурентных преимуществ продукции или услуг на внешнем рынке.[20]

Определение операционной деятельности как

комплекса последовательных производственно-технологических процессов

превращения исходных ресурсов, в амортизируемых производственно-технологических

системах (ПТС), в стоимость, цену продукции и чистый доход, включающий чистую

операционную прибыль и амортизационные отчисления от материальных и

нематериальных активов предприятия; стоимость продукции и (или) услуг как

денежный эквивалент потребительских свойств; цена продукции и услуг как оценка

рынком стоимости. Которая может быть больше, меньше или равна стоимости.[20]

В ВКР предполагается разработка мероприятий в

рамках управленческого учета на анализе существующей проблемы конкретной ПТС

(отгрузка известковой пыли, отходов производства, с электрофильтров).

В основании полученных данных ПТС рассмотрим

проблему отгрузки отходов производства с циклонов.

.2 Нормативно-правовая база управленческого

учета

Сам термин «управленческий учет» был переведен с

английского языка дословно (в оригинале - management accounting).

Стоит обратить внимание на то, что официального

определения управленческого учета в законодательных актах, входящих в систему

нормативного регулирования РФ, не имеет. Так как организация управленческого

учета внутреннее дело каждого предприятия, государство не обязует предприятия

вести управленческий учет или предписать единые правила его ведения. Система

управленческого учета создается для управления конкретным предприятием и не

может регулироваться обязательными для всех нормами и стандартами. Правильно

организованный управленческий учет, адекватно соответствующий условиям

деятельности компании, обеспечивает не только контроль текущей работы, но и

конкурентоспособность в будущем. Реализация производственного учета на

предприятиях предложена на основе бизнес-единиц, сформированных по

технологическим переделам, имеющим рыночную стоимость.

Также были утверждены Методические рекомендации

по организации и ведению управленческого учета Утверждено

Экспертно-консультативным советом по вопросам управленческого учета при

Минэкономразвития России от 22 апреля 2002 г. № 4.

Производственно-технологическая система это

минимальный комплекс амортизируемых материальных и нематериальных активов,

обеспечивающий выпуск конкурентной продукции, имеющего потребительские

свойства. В этом случае можно на основе метрологического обеспечения затрат на

производственный процесс оценить доход этой системы, являющийся исходным для

определения ее стоимости как части стоимости производственно-технологического

комплекса предприятия.

Для эффективного функционирования предприятия

необходимо реструктурировать его по технологическим системам на переделы,

которые будут являться центрами затрат и центрами финансовой ответственности

для организации производственного учета, бюджетирования и контроллинга, которые

являются основными инструментами инновационных процессов.

Наиболее эффективной будет система контроллинга,

позволяющая ориентировать производство на достижение конкурентного преимущества

и осуществление мониторинга для наиболее раннего выявления проблем и их

разрешения.

Система контроллинга позволит:

непрерывно адаптироваться к изменяющимся внешним

и внутренним условиям функционирования предприятия, повышать степень

соответствия стратегии предприятия факторам окружающей среды;

координировать и интегрировать все функции

управления и все бизнес-процессы предприятия для развития и устойчивого

поддержания конкурентных преимуществ;

управлять процессом достижения поставленных

целей путем перевода стратегии в систему четких задач и показателей, измеряющих

степень достижения поставленных стратегических целей;

«отслеживать» движение предприятия к намеченной

цели и принимать управленческие решения.

На этой основе возможно будет реализован

трансферт затрат на производство продукции, потребительских свойств продукции и

рыночной цены ее реализации.

В условиях динамичного развития, когда

происходят кардинальные изменения в экономике, в социальной сфере, в технике, в

технологии и в других областях, эффективность применения статистических методов

для прогнозирования и планирования, особенно на длительный период, снижается.

В таких условиях особую роль в предвидении

будущего приобретает интуиция специалистов, называемых экспертами. Опыт,

понимание сущности проблемы, чувство перспективы и интуиция помогают эксперту

ориентироваться в ситуации, выдвигать обоснованные суждения в отношении

возможности осуществления альтернатив, предполагать более рациональный путь

развития процесса.

Сущность метода экспертных оценок заключается в

проведении экспертами интуитивно-логического анализа проблемы с количественной

оценкой суждений и формальной обработкой результатов. Получаемое в результате

обработки обобщенное мнение принимается как решение проблемы.

Логично, что для любого крупного предприятия

более рациональным будет вложение средств в развитие персонала для

использования в качестве экспертов своих сотрудников, чем оплата услуг

сторонних организаций по всем направлениям оценки. Конечно, участие независимых

экспертов необходимо и обосновано, в дальнейшем обсудим этот вопрос на примере

существующего положения дел.

Именно поэтому в данной методике, целесообразным

использование экспертной оценки, благодаря которой появляется возможность

получить заключение на основе рассуждений с неуверенностью и наличия механизма

обработки данных с коэффициентами достоверности.

.3 Процедура управления деловыми отходами

В результате деятельности различных

производственных организации практически всегда возникают технологические

потери сырья и материалов. Как правило, с ними сталкиваются организации,

которые перерабатывают сырье (материалы). Некоторые отходы могут быть

использованы в дальнейшей деятельности организации, а использование других

невозможно.

Рассматривая возможность использования, отходы

могут быть возвратными и безвозвратными. Возвратные отходы это такие отходы,

которые могут быть использованы в дальнейшем, безвозвратные такие, которые не

могут быть использованы в дальнейшем технологическом цикле.

Отходы, которые можно применять в

технологическом процессе для производства продукции, являются используемыми.

Отходы же, реализуемые на сторону являются неиспользуемыми.

Рассмотрим определение «деловые (возвратные)

отходы» в соответствии с Федеральным законом от 24.06.1998 № 89 - ФЗ «Об

отходах производства и потребления» (с изменениями на 28 декабря 2016 года).

Так, под отходами понимаются остатки сырья, материалов, полуфабрикатов, иных

изделий или продуктов, которые образовались в процессе производства или

потребления, и товары (продукция), утратившие свои потребительские свойства

[10].

Понятие возвратных отходов дается в Налоговом

кодексе РФ (п. 6 ст. 254): это остатки сырья, материалов, полуфабрикатов,

теплоносителей и других видов материальных ресурсов, образовавшиеся в процессе

производства продукции, утратившие полностью или частично потребительские

свойства исходного ресурса (химические или физические) и в силу этого

используемые с повышенными затратами (понижением выхода продукции) или вовсе не

используемые по прямому назначению. [7]

Необходимо разделять товарно-материальные

ценности, согласно налогового учета, возникающих в процессе производства в ПТС

предприятия, на две категории:

отходы, которые невозможно использовать в

технологической цепочке либо совсем, либо только с повышенными затратами и

пониженным выходом готовой продукции (возвратные отходы);

отходы, которые обычно используются в технологической

цепочке либо в качестве полноценного сырья (материалов), так как являются

остатками такого же полноценного сырья, либо если они являются попутной

(сопряженной) продукцией, т.е. одним из полезных результатов переработки

исходного сырья при производстве основной готовой продукции (попутная

продукция). [8]

Учет и оценка возвратных отходов имеют

стратегическое значение для определения затрат на производство продукции.

Количество и качество отходов зависят от условий хранения материалов,

рациональной организации производства и технологического процесса, от

организации затрат материалов, от мер по сбору и хранению отходов. Так как

стоимость возвратных отходов в общей стоимости первоначальных материалов уже

была списана в производство, то необходимо произвести обратную корректировку.

Другими словами, сумма материальных затрат должна быть уменьшена на стоимость

возвратных отходов.

Возвратные отходы оцениваются в порядке,

связанном с направлением их дальнейшего использования:

по пониженной цене исходного материального

ресурса (по цене возможного использования), если эти отходы могут быть

использованы для основного или вспомогательного производства, но с повышенными

затратами (пониженным выходом готовой продукции);

по цене реализации, если эти отходы реализуются

на сторону.

Возвратные отходы, предназначенные для

дальнейшей реализации, следует оценивать исходя из действующих рыночных цен,

определяемых в порядке, предусмотренном статьей 254 Налогового кодекса. Для

определения рыночных цен используются три метода:

метод идентичных (однородных) товаров;

метод цены последующей реализации;

затратный метод.[7]

Все эти методы закреплены нормативно и должны

применяться последовательно. То есть первоначально должен применяться метод

идентичных (однородных) товаров; при невозможности его использования

применяется метод цены последующей реализации; в свою очередь затратный метод

применяется только при невозможности определения рыночной цены товаров (работ,

услуг) методом по идентичным (однородным) товарам или методом последующей

реализации.

Таким образом, каждый последующий метод

определения рыночной цены является специальным по отношению к предыдущему и

применяется лишь тогда, когда предыдущий метод не может быть применен.

Рассмотрим графическую интерпретацию структуры

операционных затрат в производственно-технологической системе на рисунке 1.

Материальные затраты (Cm) состоят из нескольких

видов затрат:

покупка сырья и материалов, необходимых для

производства выпускаемой продукции;

покупка производственного оборудования, не

являющегося амортизируемым;

покупка топлива, энергетические ресурсы всех

видов, необходимых для производства;

затраты на работы услуги производственного

характера, выполняемыми сторонними (подрядными) организациями;

потери при производстве, хранении, и

транспортировке в пределах норм естественной убыли и др.

Затраты на оплату труда (Cpl) подразумевают под

собой все отчисления работникам в денежной натуральной форме.

Амортизация (Cam) - замена эксплуатационного

износа основных средств за счет перенесения их стоимости в затраты на выпуск

продукции.

А так же прочие затраты (Сac). В них включены

затраты на командировки, выплаты пособий по временной утрате трудоспособности,

суммы налогов и сборов, такие как страхование социальное и медицинское. Кроме

того, в этот пункт входят амортизационные отчисления для нематериальных

активов.

Основываясь на теории Шичкова А.Н., пять

векторов эквивалентов денежных потоков по праву берутся за основу процессов

конвертации производственно-технологических систем. Векторы реализуются

операционным циклом производственно-технологической системы.[18]

Рассматриваются следующие векторы: - объем

реализованной продукции;- затраты прямых технологических процессов, включающие

операционные прямые технологические затраты, оплату труда (операционные затраты

за вычетом амортизационных отчислений);- чистый доход. Включает в себя капитал

под восстановление и корректировку основных производственных фондов (отчисления

на амортизацию) и чистую прибыль;- основные фонды, включающие в себя основные

средства и нематериальные активы предприятия;- производственный капитал,

состоящий из основных фондов U и прямых технологических затрат GoWo.

Объёмом реализованного продукта является сумма

определенных средств, которые выручены от реализации товара или услуги. Объём

реализованной продукции включает себя прямые затраты на производство продукции

(операционные затраты) и операционную прибыль.[20]

Расчёт операционной прибыли (Р) по формуле 1:

Р = Vsv - Соc, руб./год, (1)

где Vsv - объём выпускаемой продукции, руб./год;

Соc - операционные затраты, руб./год.

Чистая прибыль (Ро) рассчитывается по формуле 2:

Ро= Р - Nfa- Nр, руб./год, (2)

где Nfa - имущественный налог;р - налог на

прибыль (20% от налогооблагаемой базы);

Чистый доход предприятия (Dо) рассчитывается по

формуле 3:

о= Ро + Сdc + Сia, руб./год, (3)

где Ро - чистая прибыль, руб./год;

Сdc- амортизационные отчисления от материальных

активов, руб./год;

Сia- амортизационные отчисления от

нематериальных активов, руб./год.

2. Анализ производственно-технологической

системы предприятия

.1 Краткая характеристика предприятия

Известково-доломитный цех является структурным

подразделением ПАО «Северсталь», относится к вспомогательным цехам подготовки

производства. Известково-доломитный цех начинает историю с 1961 года, когда был

пущен первый участок для обеспечения доменного производства молотыми

огнеупорными массами.

В дальнейшем 1970 году запущен участок ИДУ на

котором обжигалась известь в шахтных печах (в настоящее время все 6 шахтных

демонтированы).

В 1985 году запущен самый мощный и современный

известково-обжигательный участок, на котором находилось четыре вращающиеся

печами с системой испарительного охлаждения. В 1989 году пущены в строй ещё две

вращающиеся печи повышенной мощности (220 т/сут). Первоначально на участке

производилась только известь мягкого обжига, но в дальнейшем было освоено

производство доломита. В 2003 сдан в эксплуатацию участок по производству

тонкомолотой псевдоожиженной извести, которая используется для десульфурации

чугуна в цеху разливки конвертерного производства. В 2008 произведена

модернизация вращающейся печи №1, производительностью 440 т/сут.[4]

Производство рассредоточено на двух участках:

ИОУ (известково-обжигательный), ИДУ (известково-доломитный). Основным по объёму

выпускаемой и реализованной продукции является известково-обжигательный

участок.

Известково-доломитный цех является «цехом второй

волны» или вспомогательным. Такая градация обусловлена следующим.

В рамках комбината основными цехами являются

производства и цеха производящие конечную основную продукцию, которая

реализуется на внутренний и внешний рынок (чугун, сталь, прокат).

Следующим немаловажным признаком деления

является перенос затрат и добавочной стоимости с цехов производителей конечного

продукта на цеха подготовки производства.

Данная ситуация развивается в свете аутсорсинга

и постепенного выделения затратных подразделений из состава предприятия. И

образование из оставшихся сталелитейных и прокатных цехов предприятия с низким

уровнем затрат на производство и обслуживание и соответственно высокой

рентабельностью и отличными экономическими показателями, тем самым виртуально

улучшаются годовые результаты.

Такая тенденция наблюдается с 2010 года:

выведение сервисных и обслуживающих служб, ремонтных структурных подразделений,

переход на привлечение стороннего автотранспорта даже для внутренних перевозок,

периодически возникающие проекты создания цехов подготовительного производства

совместных предприятий.

Известняк и доломит сырые - минеральное сырьё

CaMg(CO3) для производства обожжённых извести и доломита путем нагрева до

800-1030оС с частичной (до 20-30%) диссоциацией.

Сырьем для производства конвертерной извести

являются известняки: месторождения Белая Калитва Ростовской область,

месторождения Челябинской области, Североуральского месторождения Свердловской

области. Для того чтобы уйти от зависимости в закупке известняков разработали

технологию обжига на известняке собственного месторождения (Белоручейское

рудоуправление).

Традиционно сложившаяся и действующая в

настоящее время на большинстве предприятий России схема производства обожжённых

извести и доломита во вращающихся печах включает три этапа технологического

передела:

Тракт подачи 1:

склад известняка;

перегрузочный узел;

тракт подготовки сырья;

сортировочный узел.

Блок вращающихся печей 2:

расходные бункера печей;

подогреватели печей.

Тракт выгрузки и газоочистное оборудование 3:

тракт выгрузки и склад готовой продукции ВП;

газоочистки и аспирационные электрофильтры.

Рассмотрим схему движения сырья и готового

продукта на рисунке 2:

Рисунок 2 - Схема сырья и готового продукта:

- склад сырья; 2 - сортировочный узел (грохот);

3 - обжиг известняка в печах; 4 - газоочистные сооружения (электрофильтр,

циклон); 5 - отсев известняка; 6 - склад извести; 7 - бункера накопители,

уловленной пыли; А,В,С,Д - потребители; Е - отходы в отвал

Сырье, поступающее ж/д транспортом с помощью

вогоноопрокидывателя, разгружается в закрытый склад известняка (СИ), затем

ленточными конвейерами 900 мм транспортируется 850 м до сортировочного узла,

где с помощью установок «Грохот» осуществляется отсев фракции 0-20 мм. Это

вызвано необходимость подачи во вращающиеся печи сырья фракцией 20-40, фракция

менее 20 мм в процессе обжига приводит к заносам газоходов, уменьшению

межремонтного периода (остановки для очистки) и увеличенному расходу природного

газа.

Далее конвейерными транспортёрами известь

подаётся к загрузочным бункерам вращающихся печей. Подача материала в печь

осуществляется горизонтальными столами загрузки. Перед поступлением в печь для

обжига материал проходит подогреватель (теплота отходящих газов). Часть

подогревателей выполнена с системой испарительного охлаждения - то есть

остаточная теплота нагревает также контур теплофикационной воды. Корпус печи

представляет собой вращающуюся наклонную трубу, футерованную изнутри шамотным и

периклазохромитовым огнеупорными материалами.

Нагрев материала осуществляется за счёт сжигания

природного газа, движение материала за счёт вращения наклонной печи. Привод

печи имеет два электродвигателя для изменения скорости вращения и тем самым -

скорости прохождения материала. Из печи готовая продукция после холодильника с

помощью ленточных конвейеров транспортируется на склад готовой продукции и

отгружается в самосвал. Подача воздуха для горения осуществляется дутьевыми

вентиляторами через холодильник извести, отвод газов через подогреватель и

аспирационные установки с помощью дымососов. Регулирование подачи и разряжения

осуществляется системами изменения сечения проходных воздуховодов и

газоходов.[12]

Очистка дымовых газов происходит в

двухступенчатых газоочистках, установленных за каждой печью это циклоны и

электрофильтр. Контроль своевременной отгрузки осуществляет загрузчик сырья и

полуфабрикатов.

На протяжении всего тракта подачи известняка, а

так же выхода готового продукта установлены аспирационные системы

пылеулавливания. Которые обеспечивают необходимые условия труда на рабочем

месте. На каждом рабочем месте проводится спецоценка условий труда.

Пыль по системе пневмотранспорта, за счет

разряжения, создаваемого дымососом, скапливается на аспирационных

электрофильтрах, далее производится ее отгрузка в спецтехнику для реализации в

аглопроизводство.

Рассмотрим структуру затрат на производство

продукции ИДЦ, отображённую в таблице 1.

Таблица 1 - Структура затрат на производство

|

Статьи

расхода

|

Фактически

всего сумма, тыс.руб./год

|

|

Сырье

|

1065377,436

|

|

Отходы

производства

|

21998,032

|

|

Всего

за минусом отходов производства

|

1043379,404

|

|

Топливо

и энергозатраты

|

|

Фонд

оплаты труда

|

56709,479

|

|

Отчисления

в общественные фонды

|

14895,796

|

|

Обязательный

соцстрахование

|

1044,081

|

|

Содержание

основных средств

|

21866,866

|

|

Ремонтный

фонд

|

13117,247

|

|

Амортизация

основных фондов

|

15803,285

|

|

Сервисное

обслуживание

|

67933,234

|

|

Транспортные

расходы

|

22734,862

|

|

Возвраты

|

-3064,157

|

|

Прочие

расходы

|

24924,279

|

|

Охрана

труда

|

1125,606

|

|

Резерв

на годовое вознаграждение

|

264,000

|

|

Пуско-наладка

оборудования

|

183,878

|

|

Услуги

сторонних организаций на технологию

|

1650,349

|

|

Всего

затрат

|

1591031,996

|

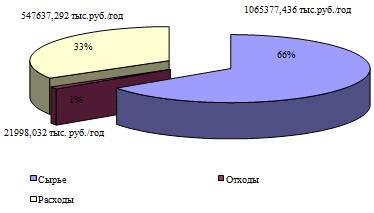

На основании предложенной таблицы составим

диаграмму, рисунок 2 с выделением основных статей расходов сырье и материалы,

отходы и расходы по переделу. В дальнейшем структурируем составляющие расхода

по переделу как основного подлежащему изменению элемента для работы в данной

работе.

Интересна статья расходов на отходы производства

и связанные с этим транспортные расходы. В дальнейшем рассмотрение они будут

оперировать как изменяющийся критерий операционных затрат.

Рисунок 2 - Структура затрат в текущих ценах

Основываясь на данных таблицы 2 и диаграммы 2

приходим к следующим выводам.

Наиболее значительной статьёй затрат являются

расходы на сырьё и материалы (66%), данный вид затрат возможен для

корректировки только на уровне дирекции по закупкам. Администрация цеха

участвует в тендерах на закупку сырья только исходя из требований по качеству и

обеспечению метрологического контроля. Следовательно, на уровне управления

цеха, как ПТС, отсутствует влияние на данную статью расходов и она должны быть

принята как постоянная для объёма производства.

Основными средства предприятия можно назвать

предметы труда. То, что используются в производстве определенного вида

продукции более года, и не теряют при этом свой потенциал. В зависимости от

производственных операций основные средства, принадлежащие производству,

разделены на несколько пунктов:

здания (цеха, склады);

сооружения;

машины и оборудование.

Основные средства в основном делятся на два

пункта: активная и пассивная. К активной части чаще всего относят все виды

оборудования, машины и механизмы и транспортные средства, практически все

активы, которые непосредственно задействованы во всех процессах производства.

Пассивная часть является не менее важным условием процесса производства, но не

принимает особого участия в производстве. В эту группу занесены все имеющиеся

здания и сооружения. Отображение стоимости основных средств представлено в

таблице 2.

Таблица 2 - Основные средства предприятия

|

Основные

средства

|

Стоимость,

млн. руб.

|

|

Здания

|

19,67

|

|

Сооружения

|

2,84

|

|

Машины

и оборудование

|

235,56

|

|

Земельные

участки

|

12,82

|

|

Итого

|

270,89

|

Стоимость имущества известково-доломитного

производства на 2015 год составляет 270,89 млн. руб. Данная сумма будет

являться базой для начисления амортизации.

Отходы, образующиеся в процессе производства,

частично утилизируются, как сырьё в коксоаглодоменном производстве либо

отгружаются на открытый отвал ПАО «Северсталь».

Отгрузка отходов происходит по заявке от руководителя

подразделения в управление транспорта, для транспортировки к потребителю внутри

предприятия, соответственно имеется статья расходов на транспорт.

Исходя из данных, бухгалтерского учета

предоставленных администрацией цеха имеем следующие показатели годового

движения отходов в таблице 3.

Таблица 3 - Годовое движение отходов

|

Наименование

подразделения

|

Наименование

реализуемой продукции

|

Планируемый

выпуск

|

Годовой

норматив образования отхода

|

|

|

т/год

|

т/год

|

|

Известково-доломитный

цех

|

Конвертерная

известь

|

715000

|

85800

|

Учитывая данные, приведенные в таблице 3

расчетные данные образования отхода:

подлежит размещению на отвале 8580,000 т/год.

На основании данных делаю вывод о целесообразности

возможной реализации отходов производства как продукта, а не его утилизации.

.2 Анализ возможной реализации отходов

производства

Рассмотрим существующую систему отгрузки с

электрофильтра и химического анализа отходов производства для возможной

реализации. На рисунке 4 отображена существующая схема отгрузки. Процесс

отгрузки производится по операционной карте.

В карте отгрузки детально прописываются действия

работника, осуществляющего данную операцию. Четко регламентировано, какой вид

средств индивидуальной защиты необходимо применять, время, отведенное на ту или

иную операцию, оптимизированы перемещения на отметке где происходит отгрузка.

В случае возникновения нештатных ситуаций так же

прописаны действия работника. Кого необходимо вызвать и кому сообщить о

возникновении проблемы на данном рабочем месте. Так же разработан план

локализации аварии, в котором прописаны действия работника, находящегося в

конкретном месте.

Рисунок 4 - Существующая схема отгрузки:

- циклон отгрузка в самосвал в отвал; 2

-электрофильтр;3 -отгрузка в цементовоз по системе пневмотранспорта

В целом на комбинате сложилась следующая

ситуация: в процессе поиска решений для снижения затрат и увеличения

существующих мощностей, взгляды зачастую обращаются к электроэнергетическому

комплексу предприятия. Но большинство реализаций по данному направлению

хаотичны и не имеют общей стратегической направленности и методик, как

разработки, так и реализации.

Источники финансирования проектов также не

определены с достаточной чёткостью. Это может быть целевое выделение средств

генеральным директором, дирекцией по производству, использование фонда текущих

и капитальных ремонтов, изыскание внутренних резервов. Хотелось бы подробнее

остановиться на последнем варианте: при необходимости реализации администрация

цеха ставит задачу перед организацией осуществляющей сервисное обслуживание

внедрения определенного предложения. Переводя материальные средства и персонал

с текущего обслуживания на реализацию мероприятия, с одной стороны нет

возможности обеспечить высокий технический уровень реализации новации, с другой

ухудшается качество текущих реализаций задач.

Каким же образом обеспечить финансирование

проектов, если реализация готовой продукции происходит по внутризаводским ценам

(себестоимость), что приводит к практически нулевой доходности с учётом

существующих амортизационных отчислений. Для реализации практически всех

проектов развития и модернизации в целом по комбинату заявлено использование

прибыли, что не возможно из-за отсутствия таковой в цехах первого передела

реализующих продукцию в рамках собственного предприятия.

Рассмотрим работу системы мероприятий в области

энергосбережения, расходов на транспортировку проведенную работниками ПАО

««Северсталь»», направленных на снижение расхода энергоресурсов на примере

изменения операционной карты в области технологии отгрузки отходов,

производимых данной ПТС предприятия.

Исходя, из данных таблицы 3 имеем статью

расходов на транспортировку горячей пыли в отвал, так как потребителя внутри

ПАО «Северсталь» на данный вид отходов нет.

Проведя анализ материальных затрат на утилизацию

данного вида отхода производства составляем текущее положение.

Материальные расходы на транспорт составляют

22734,862 тыс. руб./год из них планируется на вывоз отходов производства 736,83

тыс. руб./год. Стоимость отходов составляет, данные бухгалтерского учета, одной

тонны равна 175 руб., а вывозим на отвал 8580 т. То есть предприятие

утилизирует собственную возможность для реализации по рыночным ценам данного

продукта, которая составляет порядка 1148 руб./т. Расчётные данные

проанализируем в следующей главе.

Рассмотрим структуру операционных затрат,

состоящую из материальных затрат, затрат на оплату труда, амортизационные

отчисления и прочих затрат на рисунке 5.

Рисунок 5 - Графическая интерпретация структуры

операционных затрат производства извести за 2016 год (млн. руб.)

Исходя приведенных данных рассмотрим возможность

влияния на материальные затраты на производство готового продукта, путем

возможной реализации отходов производства, вместо их транспортировки в отвал,

проведя маркетинговые мероприятия в этом направлении:

рассмотрим проблемы в отгрузке;

возможность накопления отходов с последующей реализацией;

возможность плановой реализации вне территории.

Более детально эти мероприятия проанализируем в

следующей главе.

После положительного рассмотрения все данные в

структуре операционных затрат изменяться. С изменением объема реализации

продукции, появление нового канала сбыта, возрастает чистый доход.

3. РАЗРАБОТКА ТЕХНОЛОГИЧЕСКИХ ИЗМЕНЕНИЙ В

ОТГРУЗКЕ

Как было рассмотрено ранее, организация

управленческого учета позволяет влиять на прямые затраты в производстве

продукции по технологическим системам активной части основных фондов с

материальными и нематериальными активами, а именно перераспределение структуры

затрат на производство продукции - уменьшение материальных затрат и увеличение

доли затрат на оплату труда и прочих затрат.

В сложившей парадигме управления отходами не

многие понимают важность безотходности производства.

.1 Оценка экономической целесообразности

реализации известковой пыли как продукта вне территории ПАО «Северсталь»

Позиционируя реализацию отходов производства как

перспективное и, безусловно, важное направление деятельности необходимо, чтобы

руководство и контроль осуществлял руководитель структурного подразделения, а

именно начальник известково-доломитного цеха. На первоначальном этапе это

особенно важно, так как он единственный обладает всей полнотой управленческих

функций и способен обеспечивать внешние связи для обеспечения продвижения и

внедрения мероприятия.

Текущие вопросы будут находиться в ведении

заместителя начальника цеха по производству и заместителя по сервисному

(техническому) обслуживанию. Так же необходимо выделение специалиста по

проектам, обладающего знаниями в технологии производства и в энергетике. В его

функции будет входить работа по сбору информации и данных, привлечению

необходимых специалистов цеха и обслуживающих организаций, отработка

предложений рабочих групп, тиражирование и информационное обеспечение.

Рабочая группа, работающая на постоянной основе

команда представителей технологического блока, экономистов и специалистов по

техническому обслуживанию и эксплуатации оборудования.

В составе экспертов присутствуют технологи и

техники, то есть будет существовать три рабочие группы.

Рассмотрев технологическую операцию погрузки

известковой пыли в автосамосвал с циклонов понимаем проблему ее реализации в

аглопроизводство.

Пыль, уловленная в циклоне имеет температуру

свыше 100°С, а спецтехника (цементовозы), имеющаяся в управлении транспорта не

способна перевозить данный вид продукта с такой температурой, поэтому ее и

транспортируют на открытый отвал около 350 тонн в месяц, данные таблицы 3.

Экспериментально попробовали сначала произвести

погрузку с электрофильтра, а потом загрузить автоцементовоз с циклона.

В ходе эксперимента выявили затраты на время

погрузки и в конечном итоге переполнение одного из полей электрофильтра, что

является отклонением от нормальной эксплуатации.

В параллель один экспертов анализировал

возможный рынок сбыта вне территории предприятия и цены продукта. Уникальность

известковой пыли как продукта, заключается в том, что на ее перевозку

предприятие (покупатель) должно иметь лицензию на основании Федерального закона

№99 от 04.05.2011 г. «О лицензировании отдельных видов деятельности».[10]

Известково-доломитный цех является структурным

подразделением ПАО «Северсталь», но не самостоятельным юридическим лицом.

Поэтому реализация данного предложения возможно только из централизованной

системы обеспечения производства и управления сбыта.

Суть предложения заключается в следующем, при

имеющейся операционной карте отгрузки реализовывать остатки отходов

производства вне территории комбината в спецтехнику самовывозом.

Для реализации потребуется организовать

производственный учёт при минимальных затратах инвестиций и на этой основе

создать мотивированную заинтересованность коллектива предприятия развивать

рыночный уклад.

Традиционно для оценки эффективности выполнения

мероприятий инновационных проектов и программ энергосбережения в промышленном

комплексе широко применяется технико-экономический анализ ряда важнейших

показателей. При этом различия могут состоять только в применяемой системе

оценочных показателей.

В данной работе процесс реализации стратегии

энергосбережения строительной организации предлагается оценивать с

использованием сбалансированной системы показателей.

Так называемое «равновесие» в сбалансированной

системе показателей имеет многоплановый характер, охватывая связи между

финансовыми и нефинансовыми показателями, стратегическим и операционным

уровнями управления энергосбережением, прошлыми и будущими результатами, а

также между внутренними и внешними аспектами деятельности организации. Но самое

главное обеспечивается компромисс между интересами заинтересованных лиц или

групп людей.

Менеджменту организации необходим

инструментарий, который позволил бы наполнить процесс оценки эффективности

инновационного проекта энергосбережения адекватной и достаточной информацией.

Такими инструментами являются система ключевых показателей эффективности

энергосбережения (КПЭ), сформированная на базе системы сбалансированных

показателей.

Под КПЭ понимается система финансовых и

нефинансовых показателей, влияющих на количественное или качественное изменение

результатов по отношению к стратегической цели или ожидаемому результату.

Система сбалансированных показателей включает КПЭ, необходимые для каждого

объекта контроля (производственное или структурное подразделение), и методику

их оценки. Данные системы или методики составляют основу при принятии решений,

базируются на оценке эффективности деятельности организации в области

энергосбережения или направлены на достижение ее стратегических целей в целом.

Задача КПЭ состоит в переводе стратегии

организации в комплексный набор показателей ее деятельности, определяющий

основные параметры системы измерения и управления. Набор показателей задает

основу для формирования стратегии и включает количественные характеристики для

информирования сотрудников об основных факторах успеха в настоящем и будущем.

Формулируя ожидаемые результаты, организация ставит цель и создает условия для

ее реализации, а высшее руководство направляет энергию, способности и знания

сотрудников на решение задач долгосрочной перспективы.

Разработка и внедрение системы КПЭ проходит

несколько этапов. Последовательность этапов является определяющей, и ее

изменение негативно отражается на работоспособности системы.

В данной работе разработана и апробирована, на

примере вовлечения в экономический оборот изменения технологий, система

ключевых показателей эффективности отгрузки. Предложено использовать КПЭ,

состоящие из технико-экономических показателей.

Технико-экономическая эффективность. Главной

целью разработки и внедрения КПЭ является достижение конечного результата

отгрузки с объектов с необходимым качеством и в указанные сроки. При этом в

числе определяющих характеристик могут рассматриваться: конечные качество и

стоимость продукции, энергии и ресурсов; уровень используемых технологий;

гибкость организационных схем; окупаемость и т.д.

Мероприятия по изменения схемы отгрузки

отображены в таблице 4.

Таблица 4 - Мероприятия по изменения схемы отгрузки

|

№

мероприятия

|

Наименование

мероприятия

|

Доля

влияния мероприятия в ожидаемом эффекте %

|

|

1

|

Изменение

схемы отгрузки

|

100

|

Описание: По существующей схеме уловленная пыль

попадает в циклон далее в электрофильтр. Схема существующей отгрузки приведена

на рисунке 3.

Теперь рассмотрим предлагаемую схему отгрузки на

рисунке 5.

Рисунок 5 - Предлагаемая схема отгрузки:

- циклон отгрузка в спецтехнику стороннему

потребителю; 2 - электрофильтр; 3 - отгрузка в цементовоз по системе

пневмотранспорта

Предлагаемая схема отгрузки не повлияет на

дополнительные расходы, а наоборот позволяет сэкономить материальные затраты на

перевозку отходов производства.

Освоение продуктовой инновации, реализации

отхода как продукта, увеличить объем реализации продукции и, следовательно,

чистый доход предприятия. Мотивационным моментом для работника, осуществляющего

отгрузку, послужит параметр КПЭ.

Этапы разработки КПЭ происходят в несколько

стадий и отображены в приложении 3.

При освоении и оценке эффективности мероприятия

следует учитывать факторы, представленные в таблице 5.

Таблица 5 - Факторы, принимаемые к учету при

освоении инноваций

|

Факторы

|

Значимость

|

Для

освоения данной схемы требуется короткий промежуток времени, так как для её

реализации не потребуется освоения нового оборудования или технологии. Этот

промежуток составит месяц и необходим для оформления соответствующей

конструкторской документации

|

|

Затраты

на модернизацию оборудования

|

Не

требуются, все элементы конструкции на существующем оборудовании

|

|

Затраты

на повышение квалификации и (или) полное переобучение персонала

|

Не

требуется, квалификация персонала позволяет осваивать данное мероприятие по

аналогии

|

|

Действия

конкурентов

|

Аналогов

на рынке Вологодской области нет

|

Проведем оценку предлагаемых мероприятий в

структуре операционных затрат на производство продукции после возможной

реализации на рисунке 6.

Рисунок 6 - Графическая интерпретация структуры

операционных затрат после возможной реализации

Проведя, анализ критериев в соответствии с

алгоритмом операционного цикла, значения параметров характеризующих возможный

вариант развития, отобразим в таблице 6.

Таблица 6 - Анализ критериев

|

Название

вектора

|

Обозначение

|

Численное

значение, млн. руб./год

|

|

Объем

реализованной продукции

|

Vsv

|

1090,2

|

|

Прямые

технологические затраты

|

GоWо

|

1003,21

|

|

Чистый

доход

|

Dо

|

72,62

|

|

Основные

фонды

|

Umf

|

270,89

|

|

Производственный

капитал

|

Q

|

1274,1

|

Критерий конверсии операционного цикла

производственно-технологической системы равен отношению объёма реализованной

продукции и услуг к стоимости производственного капитала. Критерий составляет

0,85, что удовлетворяет условию ς ≤

1, V

= 1090,2/1274,1 =0,85.

Критерий капитализации операционного цикла равен

отношению объёма реализованной продукции и услуг к прямым технологическим

затратам. Для рассматриваемого предприятия данный критерий составляет 1,08, что

удовлетворяет условию λ ≤ 2, l

=1090,2 / 1003,21 = 1,08.

Критерий инвестиционного капитала простого и

расширенного производства равен отношению чистого дохода к балансовой стоимости

основных фондов. Для объекта исследования данный критерий составляет 0,33, что

удовлетворяет условию М ≤ 1, М =72,62/270,89 = 0,26.

Критерий ресурсов производственного капитала

представляет собой отношение стоимости производственного капитала и прямых

технологических затрат, r = 1274,1 / 1003,21 = 1,27.

Характеристика операционного цикла это отношение

прямых технологических затрат к сумме основных средств и нематериальных активов

и рассчитывается, kо = 1003,21/ 270,89 = 3,7.

Рассмотрим, какие возможные изменения произойдут

в параметрах операционного цикла на производстве в таблице 7.

Таблица 7 - Сравнение параметров операционного

цикла

|

Параметры

|

Обозначение

|

Численное

значение, млн. руб./год

|

|

|

до

реализации

|

после

возможной реализации

|

|

Объем

реализованной продукции

|

Vsv=

GоWо + Dо

|

1079,56

|

1090,2

|

|

Прямые

технологические затраты

|

GоWо

= Сос - Сdc

|

1030,53

|

1003,21

|

|

Чистый

доход

|

Dо=

Ро + Сdc

|

62,61

|

72,62

|

|

Основные

фонды

|

Umf

|

270,89

|

270,89

|

|

Производственный

капитал

|

Q

= GоWо + Umf

|

1350,45

|

1361,09

|

Таким образом, при учете всех данных факторов

можно сделать вывод о том, что освоение продуктовой инновации является

привлекательным для предприятия и обладает низкой степенью риска.

Возможный рост реализованной продукции и

снижение прямых технологических затрат на производство. Так же хотелось бы

отметить, что производство становиться безотходным. Изменения схемы движения

сырья и готового продукта после возможной реализации отобразим на рисунке 7.

Рисунок 7 - Схема сырья и готового продукта:

- склад сырья;2 - сортировочный узел (грохот);3

- обжиг известняка в печах;

- газоочистные сооружения (электрофильтр,

циклон);5 - отсев известняка;6 - склад извести;7 - бункера накопители,

уловленной пыли; А,В,С,Д - потребители; Е - отходы потенциальному покупателю

Более подробная расчетная информация

предоставлена в приложении 1 с изменением критериев операционного цикла.

.2 Освоение реализации отходов электрофильтров

(пыли), направленной на оптимизацию материальных затрат на производство готовой

продукции

В сталеплавильном производстве известь служит

для наведения высокоосновного шлака СаО/SiO2 или (СаO + MgO) / SiO2> 3,

благодаря которому осуществляется рафинирование жидкой стали (удаление серы,

фосфора, неметаллических включений, кислорода и др.). В связи с этим к извести

предъявляются жесткие требования: высокая степень обжига (СаО + МgO> 92%;

ВПВ <5%), высокая реакционная способность (время гашения менее 3 мин.),

оптимальная величина (5 ... 40 мм), минимальное содержание серы (не более

0,06%).

Во многих конвертерных цехах используют

доломитовую известь с содержанием до 40% МgO с целью повышения устойчивости

футеровки. Шлак при этом насыщается МgO и вступает в химическое равновесие с

магнезитовым футеровки. При расходе доломитовой извести 35 кг на тонну стали,

стойкость футеровки повышается от 800 плавок до 3000 плавок.

Наиболее крупными потребителями данной продукции

являются: строительная индустрия (от стабилизации грунтов до компонента сухих

строительных смесей), целлюлозно-бумажное, химическое, нефтехимическое,

полимерное и резинотехническое производства, сахарная промышленность. Также в

значительных объемах известь используется для охраны окружающей среды

(нейтрализация сточных вод).[1]

Для того чтобы освоить реализацию продукта

необходимо знать о соответствие его потребительским свойствам. Известковая пыль,

уловленная на циклонах, имеет следующие характеристики, приведенные в таблице

8. Что соответствует потребительским характеристикам для создания строительных

смесей.

Таблица 8 - Характеристики пыли

|

Наименование

нормируемых показателей

|

Нормативный

показатель

|

|

Фракции

(мм)

|

Менее

1

|

|

Содержание

фракции в единице массы (%, не менее)

|

95

|

|

Потери

при прокаливании (%)

|

15

- 20

|

|

СаО

|

35

- 38

|

|

SiO2

|

6

- 8

|

|

МgО

|

25

- 30

|

|

FeO

|

3

- 4

|

|

Эффективная

удельная активность природных радионуклидов

|

Первый

класс (все виды строительства)

|

Известковая пыль имеет ряд преимуществ для

изготовления растворов и бетонов перед гидратной известью в виде порошка или

теста. В этом случае нет отходов, и все компоненты известковой пыли рационально

используются во время твердения (в том числе силикаты, алюминаты, ферриты и

карбонат кальция).

Известковая пыль характеризуется меньшей

водопотребностью, чем гашеная известь. Удельная поверхность негашеной извести

обычно значительно меньше удельной поверхности гидратной извести, поэтому

требуемое удобство для укладки растворной или бетонной смеси на молотой

негашеной извести получают при пониженном количестве воды.

Снижение же водопотребности растворных и

бетонных смесей способствует увеличению их прочности при твердении. Кроме того,

негашеная известь, гидратация в уже уложенных в дело растворах и бетонах,

связывает большое количество воды, переходящей в твердую фазу. Как известно,

оксид кальция при переходе в гидрат связывает 32,13% воды.

Все это способствует получению растворов,

бетонов и изделий на молотой негашеной извести повышенной плотности и прочности

по сравнению с растворами на гашеной извести.

Так как известково-доломитный цех не является

юридическим лицом, в дирекцию по сбыту было отправлено деловое письмо о

возможной реализации отходов производства, с указанием доли отходов,

размещенных на территории отвала. Рассмотрена возможность объявления на

официальном сайте предприятия данного продукта с соответствующими

характеристиками и обсуждением цены товара.

В процессе мониторинга рыночных цен схожих

продуктов по характеристикам выявили колебания от 2000 руб. за тонну до 4000

руб. за тонну. На тендер претендовали две организации, из источников дирекции

по сбыту.

Таковых организаций оказалось две ООО «Пулвис» и

ООО «Природоохранный центр». После проведенных переговоров в дирекции сбыта,

был заключен кратковременный договор на три месяца, о продаже 300 тонн

известковой пыли в месяц компании ООО «Пулвис».

Компания Пулвис занимается

производством компонентов сухих строительных и специальных смесей

<#"897842.files/image009.jpg">

Приложение 5

(справочное)

Схема погрузки с дополнительных точек

Рисунок 5.1 - Схема погрузки с дополнительных

точек