Автоматизация производства привода верхнего зеркала стабилизатора оптического устройства

ВВЕДЕНИЕ

В современное быстро развивающееся время, во

время научно-технического прогресса существует острая необходимость выполнения

большого количества работы.

Разработка новых видов техники, как правило, это

многоуровневый процесс, который, несомненно, носит творческую черту.

Данные виды работ по созданию какого-либо типа

той или иной техники сопровождается большим количеством расчетных процессов,

использование экспериментальных данных, статистических анализов.

Осуществляя тот или иной проект по созданию вида

техники, как правило, оговариваются сроки выполнения. Качество продукта должно

удовлетворять жестким требованиям, так как растет сложность проектов.

Ввиду этих событий растет потребность в рабочей

силе данного профиля людей. Это конструктора, проектировщики. Данная проблема

носила бы социальный характер. И, попросту, нехватка рабочей силы дала бы о

себе знать в скором времени.

Решить данную проблему можно с применение

методов и средств автоматизированного проектирования и внедрения современной

техники обеспечивающей бесперебойную и воспроизводительную работу.

Однако ввиду появления техники и

автоматизированных систем основное время уходит на элементарный поиск требуемой

информации, позволяющей решить ту или иную задачу.

Данная проблема касается инженеров-конструкторов,

которые тратят время (большую долю, относительно фонда рабочего времени) на

поиски нужной для них технологической информации. В данной сфере существуют

элементы, поддающиеся алгоритмизации и систематизации.

Затронула данная проблема и инженеров-конструкторов.

Так, при своей работе они пользуются, зачастую, одними и теми же данными,

такими как режимы для обработки, расчеты на прочность и т.д. Можно отнести так

же и проектирование средств оснащения. В данной сфере существуют элементы, поддающиеся

алгоритмизации и систематизации.

Поэтому конечной целью любой автоматизации

является соответствующее улучшение качества в плане уменьшения материальных

затрат, которые использовались дня его создания. Основным планом является, и

уменьшение основного времени, которое уходит на проектирование. Главная цель

это, конечно же, сокращение людей-проектировщиков, и конструкторов занятых в

этой сфере работы.

Среди отечественных предприятий использующих

успешно такие системы это АО ВОМЗ. Современное и быстроразвивающееся

предприятие с новейшим оборудованием выполняющее обработку высокоточных

деталей. Завод активно применяет системы автоматизированного проектирования.

Инженеры-конструкторы используют современную CAD

систему SolidWorks, позволяющую проектировать сложные детали, объединяя их в

сборки. Это сокращает время на подготовку производства, что конечно же

необходимо выпускать продукцию в заданные сроки.

Инженеры-конструкторы используют современные CAM

системы, такие как MasterCam, PowerMill. Эти программные продукты позволяют

получать программы на сложные детали. Программа позволяет визуализировать

траекторию движения инструмента будущей детали посредством встроенного

верификатора.

Инженеры-конструкторы, и не только используют

современную PLM систему, позволяющую отслеживать полуфабрикат на всей стадии

изготовления.

Целью данной работы является автоматизация

конструкторско-технологической подготовки производства привода верхнего зеркала

стабилизатора оптического устройства.

Автоматизированная конструкторско-технологическая

подготовка вызволяет решить ряд задач, получив при это ряд фундаментальных

преимуществ.

. АНАЛИЗ СОСТОЯНИЯ ВОПРОСА. ЦЕЛИ И ЗАДАЧИ ВКР

Для того чтобы получить какое-либо изделие

необходимо решить ряд задач по проектированию и непосредственному описанию

переходов изготовления детали (маршрутный технологический процесс).

Сконструировать деталь и осуществить подготовку

производства чаще всего занимают значительную долю времени, что, конечно же,

сказывается на планируемых сроках.

Чтобы значительно сократить долю времени на

проектирование и подготовку производства, поиска необходимой конструкторской и

технологической информации используют системы автоматизированного

проектирования.

Под САПР понимается объединение средств

различного уровня.

.1 Методология автоматизированного

проектирования конструкций и технологических процессов

Автоматизация в широком смысле слова понимается

использование электронно-вычислительных машин в ходе научного проектирования и

последующим выбором задач между проектировщиком различного уровня и

непосредственно электронно-вычислительных машин.

Поэтому конечной целью любой автоматизации

является соответствующее улучшение качества в плане уменьшения материальных

затрат, которые использовались дня его создания. Основным планом служит и

уменьшение основного времени, которое уходит на проектирование. Главная цель

это, конечно же, сокращение людей-проектировщиков, и конструкторов занятых в

этой сфере работы.

Распределение задач между современными

техническими средствами и человеком показывает, что люди непосредственно должны

заниматься делами имеющими нестандартные творческие решения, а машине оставить

работу, которую можно подогнать под соответствующий алгоритм.

Поэтому замена проектирования с использованием

ручных средств, постепенно уходит на второй план, давая место применению

современного программирования с использованием математических уравнений. Так же

нельзя упускать из виду тот факт, что количество проектируемых решений может

быть значительно больше, чем планировалось [2].

.2 Принципы создания САПР

Вкратце рассмотрим систему автоматизированного

проектирования как систему различных технических средств, ПО характер работ

которых основан на выборе с высоким учетов всех особенностей, тонкостей

проектирования. Благодаря использованию связи между инженером с механизмами,

машинами достигается удобство применения данных программ в таких системах. Это

невозможно без наличия информационно-справочной базы.

При разработке систем такого уровня, как

правило, возникают существенные научные проблемы. Значительных затрат требует и

непосредственное освоение и внедрение данных систем.

Благодаря многолетнему использованию систем

подобного рода выделим их основные принципы:

САПР - человеко-машинная система. Речь идет о

том, что в разработанных ранее системах и системах, которые будут созданы в

будущем. Исключительную роль полагается человеку-инженеру, который осуществляет

разработку проекта какого-либо технического средства. Важнейший принцип

эксплуатации и построения систем данного рода служит максимальное

взаимодействие машин и человека;

САПР разрабатывается на основе таких требований,

чтобы можно было осуществить внедрение данной системы на уровень выше;

САПР - иерархическая система, реализующая

комплексный подход к автоматизации всех уровней проектирования. Система

подобного строения может относится как к уникальному, специальному обеспечению,

так и техническим средствам;

САПР - совокупность информационно-согласованных

подсистем. Данный принцип может иметь связь крупных подсистем так же систем с

более мелкими частями;

САПР - открытая и развивающаяся система. Есть

факторы позволяющие определить то, что автоматизированная система может и

должна быть меняющейся. При создании наиболее сложного объекта (например,

такого как САПР) может занять значительное время. Но данное решение будет

экономически оправдано. Сначала вводиться так называемая базовая часть системы,

затем она с течением времени дополняется. Следующий фактор обуславливает

естественное так называемое "технические старение" программ, которые

время от времени заменяются на более совершенные в рамках постоянного

научно-технического прогресса. Поэтому системы подобного рода должны быть

максимально открытыми системами с возможность меняться с применением

совершенных средств;

САПР - специализированная система с максимальным

использованием унифицированных модулей. Данный принцип связан с проблемой

требования от данной системы обладать высоким уровнем эффективности, нося при

этом универсальный характер.

Подводя итог, можно сказать, что число принципов

подобного рода может быть дополнено, чтобы показать всю многогранность данного

рода систем [3].

.3 Классификация методов автоматизированного

проектирования

Решение задач проектирования и конструкторской

подготовки производства будет иметь смысл, когда будет максимально эффективно

использованы существующие неповторимые конструкторско-технологические Поэтому

методы автоматизированного проектирования (рисунок 1.1) подразделяются на две

основные группы: адресации и синтеза.

Рисунок 1.1 - Методы автоматизированного

проектирования

Системы, основанные на первом методе, называются

поисковыми или вариантными. Системы, основанные на втором методе, называются

генерирующими. Метод адресации основан на принципе унификации - рациональном

сокращении количества вариантов проектирования конструкций и технологических

процессов. Для использования этого метода в САПР К и ТП предварительно создают

унифицированные конструкторские решения (например, комплексную деталь) и

унифицированные технологические решения (например, групповой технологический

процесс).

При этом возможны три варианта реализации метода

адресации:

если проектируемый объект создан ранее, то

задача заключается лишь в его нахождении и соответствующем использовании (документировании

на бумажных носителях, использовании для дальнейших этапов подготовки

производства и т.д.). Поэтому этот метод называется полным заимствованием;

если проектируемый объект отличается от

найденного унифицированного только параметрами (размерами, моделями

оборудования и др.) и полностью совпадает по структуре (топологии конструкции,

количестве и содержании операций и др.), то задача заключается в настройке

(изменении) значений параметров унифицированного объекта (размерных, моделей

оборудования и др.). Поэтому этот метод называется заимствованием с

параметрической настройкой;

если проектируемый объект отличается от

найденного унифицированного как структурой (топологией конструкции, количеством

и содержанием операций технологического процесса и др.), так и параметрами

(размерами, моделями оборудования и др.), то задача заключается в изменении

структуры унифицированного решения путем исключения из него отдельных

фрагментов или элементов (элементов конструкции, операций технологического

процесса и др.) и в настройке (изменении) значений параметров унифицированного

объекта (размерных, моделей оборудования и др.). Поэтому этот метод называется

заимствованием со структурной и параметрической настройкой;

Метод синтеза основан на создании конструкции

или технологического процесса из отдельных, более простых составляющих -

фрагментов и/или элементов (модульный принцип).

Очевидно, что этот метод наиболее рационально

использовать в тех случаях, когда отсутствуют унифицированные решения создания

объекта в целом, то есть невозможно использование метода адресации. Кроме того,

этот метод используется для создания унифицированных решений, которые

впоследствии будут использованы для проектирования методом адресации.

Реализация метода синтеза имеет три основных

возможных варианта:

в случае если имеются ранее созданные

унифицированные фрагменты решений (фрагменты конструкций и технологических

процессов), то они являются отдельными модулями, в результате объединения

которых осуществляется синтез объекта проектирования. Поэтому этот метод

называется синтезом из фрагментов;

в случае если унифицированные фрагменты

отсутствуют, то в качестве объектов, из которых осуществляется синтез,

используются простейшие элементы (например, для проектирования графических

изображений средствами двухмерной графики в качестве таких элементов могут

быть: точка, отрезок, окружность, дуга, цилиндр, призма, конус, шар и др.; для

проектирования технологических процессов в качестве элементов могут

использоваться технологические переходы, модели технологического оборудования,

обозначения инструментов и др.). Данный метод называется синтезом из элементов;

третья разновидность метода синтеза основана на

использовании логических правил и аналитических зависимостей между входными

(исходными) данными для проектирования (например, для разработки

технологического процесса в качестве таких данных используются данные из

рабочего чертежа детали) и возможными вариантами проектируемого объекта

(например, технологического процесса).

.4 Критерии выбора САПР

Существует достаточное количество критериев

выбора САПР. Все они имеют зависимость от тех или иных сторонних факторов. От

постановки задачи ее сложности, экономическую готовность предприятия, наличия

высококвалифицированных специалистов. Частый характер будет иметь следующие

основные критерии:

Функциональные возможности системы. Этот

критерий напрямую связан с решаемыми предприятием задачами. Современные системы

САПР принято подразделять на три уровня: легкие, средние и тяжелые, то есть

высокого уровня. Легкие системы (AutoCAD, Pro/DESKTOP, DataCAD, ПИНЧЕР,

TurboCAD и др.) ориентированы на выпуск рабочей документации и работают, как

правило, в двухмерном пространстве.

Фирма, представляющая систему, и

инсталлированная база данной системы. Эта характеристика является показателем

сервиса, на который может рассчитывать заказчик в случае приобретения пакета.

Интерфейс и удобство использования. Этот

критерий во многом определяет, как быстро новый пользователь адаптируется к

системе, сложно ли будет перейти на нее. Современные требования в этом

направлении, как правило, ориентированы на продукты компании Microsoft-Windows

и MicrosoftOffice.

Локализация и соответствие стандартам. В нашей

стране это один из наиболее важных критериев. Выбор системы САПР во многом

зависит от того, есть ли у нее русскоязычный интерфейс и документация на

русском языке.

Специализированные приложения. Если необходимо

решать особые задачи (например, проектировать изделия из пластмасс или

тонколистового материала, анализировать модель или готовить программы для

станков с ЧПУ), понадобятся дополнительные модули или приложения сторонних

разработчиков. Наличие таких приложений позволит в будущем расширить спектр

задач, решаемых на предприятии с помощью автоматизированных средств.

Системные требования и совместимость с

периферийным оборудованием.

Стоимость. Цена решения всегда играет

существенную роль, хотя и напрямую зависит от предоставляемого разработчиком

набора функций и сервиса.

Существует достаточное количество критериев

выбора САПР. Все они имеют зависимость от тех или иных сторонних факторов. От

постановки задачи ее сложности, экономическую готовность предприятия, наличия

высококвалифицированных специалистов. Частый характер будет иметь следующие

основные критерии:

1.5 Цели и задачи ВКР

Цель ВКР - автоматизация

конструкторско-технологической подготовки производства привода верхнего зеркала

стабилизатора оптического устройства.

В процессе автоматизированного проектирования

предстоит решить следующие задачи:

разработать компьютерную модель привода верхнего

зеркала, деталей и сборочных единиц. Модели деталей входящие в сбоку будут

созданы посредством современных CAD систем, таких как Компас-3D;

разработать методику автоматизированной

разработки конструкции и технологии изготовления привода верхнего зеркала

стабилизатора оптического устройства;

разработать конструкцию механизмов привода

верхнего зеркала;

с помощью метода конечных элементов произвести

инженерный анализ элементов конструкции привода верхнего зеркала. Метод

конечных элементов позволяет абстрагировать сложное тело на более простые

элементы, такие как треугольники. Данный анализ поможет понять так называемые

"слабые места" рассматриваемой конструкции детали. Посредством

принятия конструкторских решений осуществить усиление конструкции в данных

местах;

разработать технологический процесс изготовления

детали «Цапфа» и сборки привода верхнего зеркала;

разработать программу для обработки детали на

станке с ЧПУ с помощью современной CAM системы.

2. РАЗРАБОТКА МЕТОДИКИ АВТОМАТИЗИРОВАННОЙ РАЗРАБОТКИ

КОНСТРУКЦИИ И ТЕХНОЛОГИИ ИЗГОТОВЛЕНИЯ ПРИВОДА ВЕРХНЕГО ЗЕРКАЛА СТАБИЛИЗАТОРА

ОПТИЧЕСКОГО УСТРОЙСТВА

Рассмотрим методику автоматизированного

проектирования конструкции и технологического процесса изготовления деталей,

узлов, сборочных единиц. Создание графических изображений в САПР К и ТП

осуществляется проектировщиком с использованием специальных программных систем,

так называемых, графических редакторов. В процессе выполнения данной ВКР

использовались системы «КОМПАС-3D» для создания трехмерных геометрических

моделей деталей, сборочных единиц и чертежей.

.1 Разработка методики автоматизированного

проектирования конструкции привода верхнего зеркала

Первым этапом начала проектирования какого-либо

механизма, машины, сооружения является составление задач, конечную цель

проектирования - техническое задание.

Техническое задание отражает весь необходимый

перечень последовательных задач с четким представлением решения, цель которого

воплотить идеи проектировщика, создав при это все необходимы документы.

Комплект всех необходимых документов -

обязательное условие результата проектного решения в существующих условиях.

Данный комплект содержит перечень работ по преобразованию начального продукта

до непосредственной реализации конечной цели.

Рассмотрим структуру технического задания:

) общие положения, перечень обязательных

условий, требований к проекту;

) цель данного технического задания;

) характер объекта автоматизации;

) требования предъявляемые к системе;

) перечень и характер выполняемых работ;

) осуществление контроля, требования

предъявляемые к контролю, список контрольных операций;

) требования к видам работ при непосредственном

внедрении объекта автоматизации;

) требование предъявляемые к списку

документации, согласованный состав отчета;

) все источники, которые потребовались при

создании технического задания.

Создание технических, проектных решений

достигается путем непосредственного симбиоза человека и компьютера. Такое

проектированием называют автоматизированным. Это задача системы

автоматизированного проектирования.

Использовании таких систем осуществляется лишь

при решении относительно простых задач.

При более сложном проектировании создаются

соответствующие стадии, этапы разработки, такие как:

) научно-исследовательских работ;

) эскизного проекта;

) технического, рабочего проектов;

) испытаний опытных образцов.

По мере выполнения стадий, проект становиться

более детализированным..

Стадии (этапы) проектирования подразделяют на

составные части, называемые проектными процедурами. Примерами проектных процедур

могут служить подготовка деталировочных чертежей, анализ кинематики,

моделирование переходного процесса, оптимизация параметров и другие проектные

задачи. В свою очередь, проектные процедуры можно расчленить на более мелкие

компоненты, называемые проектными операциями, например, при анализе прочности

детали сеточными методами операциями могут быть построение сетки, выбор или

расчет внешних воздействий, собственно моделирование полей напряжений и

деформаций, представление результатов моделирования в графической и текстовой

формах.

Последовательность процесса проектирования:

восприятие исходной информации;

разработка стратегии проектирования;

поиск необходимой информации;

обработка информации и разработка проектных

решений;

анализ и выбор рациональных вариантов решений;

документирование результатов.

Основные стадии процесса проектирования

конструкции:

разработка технического задания на

проектирование конструкции, в котором определяется его назначение, условия

эксплуатации, основные требования, допустимые затраты на его производство;

эскизное проектирование, на данной стадии

решаются принципиальные вопросы принимаемых конструкторских решений,

определяются принципы работы проектируемого изделия, уточняются его параметры,

решаются задачи общей компоновки изделия;

разработка технического проекта, на стадии

которого производится проектирование отдельных сборочных единиц и комплексов,

уделяется большое значение расчетам, обеспечивающим необходимую надежность и

долговечность;

разработка технической документации, при этом

осуществляется дальнейшая детализация технического проекта с окончательным

контролем и корректировкой принятых конструкторских расчетов в техническом

проекте, выбираются и уточняются материалы, окончательно определяются размеры,

точность и качество обработки, делается уточненный расчет себестоимости,

проектной цены и эффективности внедрения нового изделия;

изготовление и испытание опытного образца

проводится с целью более тщательной отработки созданной конструкции и внесения

необходимых изменений в рабочую документацию.

В ходе всей конструкторской подготовки

производства параллельно выполняется работа по отработке изделия на

технологичность и технологический контроль конструкторской документации.

КОМПАС-График может выступать как

интегрированный модуль КОМПАС-3D для работы с чертежами и эскизами, так и как

самостоятельный программный продукт. Система КОМПАС-График предоставляет

широчайшие возможности автоматизации проектно-конструкторских работ в различных

отраслях промышленности. Он успешно используется в машиностроительном

проектировании. Система изначально ориентирована на полную поддержку стандартов

ЕСКД. При этом она обладает возможностью гибкой настройки на стандарты

предприятия.

.1.1 Создание чертежей

Помимо графического изображения, чертеж содержит

рамку, основную надпись, знак неуказанной шероховатости и технические

требования. Геометрическая характеристика листа - формат. Она включает в себя

собственно формат (А1, А2 и т.д.), а также кратность и ориентацию.

Если чертеж включает несколько листов, то для

каждого из них можно задать собственный формат, а также выбрать нужный тип

основной надписи.

Доступно два способа добавления в чертеж нового

листа.

С помощью Главного меню. Вызовите команду

"Вставка - Лист". Справа от имеющихся в чертеже листов появится новый

лист. Его оформление и формат будут определяться настройкой, сделанной для

новых листов чертежей. При необходимости эти свойства можно изменить.

С помощью "Менеджера документа". Для

этого необходимо выполнить следующие действия:

. Вызвать "Менеджер документа".

. Выделить в "Дереве листов, видов и

слоев" объект "Листы".

. Нажать на панели инструментов "Менеджера

документа" кнопку "Создать лист". В конец "Списка листов,

видов и слоев" будет добавлена строка, соответствующая созданному листу.

При необходимости измените свойства листа.

. Нажать кнопку "ОК" диалога

"Менеджер документа". Он будет закрыт, а добавленный лист появится на

экране справа от имеющихся листов.

Каждый лист отображается в чертеже в виде

внешней и внутренней рамок формата с основной надписью. Все листы одного

чертежа показываются на экране одновременно. Они располагаются вплотную друг к

другу слева направо в порядке создания. На рисунке 2.1 показан чертёж - лист

формата А3.

Рисунок 2.1 - Чертёж

Листы никак не связаны с изображением,

хранящимся в чертеже. Условно можно считать их лежащими в специальном слое,

который расположен поверх всех графических объектов. Поэтому при удалении листа

изображение, находившееся «под ним», остается на своем прежнем месте, а рамка

вокруг него и соответствующая основная надпись исчезают.

При создании нового чертежа в нем автоматически

создается первый лист. При необходимости можно добавить листы. Это можно

сделать в любой момент работы над чертежом. Также в любое время можно изменить

параметры любого листа.

Вид является составной частью чертежа, служащей

«контейнером» для изображения. Внутри вида графические объекты могут

располагаться на одном или нескольких слоях. Существование изображения вне слоя

и вида невозможно.

Это не относится к техническим требованиям и

знаку неуказанной шероховатости - они не принадлежат ни одному виду и ни одному

слою).

Основными характеристиками вида являются масштаб

и положение. Изменение масштаба и положения вида приводит к масштабированию и

перемещению всех объектов, расположенных в этом виде. На рисунке 2.2 показан

чертёж детали "Цапфа". Чертеж выполнен в масштабе 4:1.

Рисунок 2.2 - Цапфа

Чертежи, создаваемые в КОМПАС-3D, могут включать

до 2 147 483 647 видов.

Вид чертежа не обязательно должен содержать

какую-либо проекцию детали в строго геометрическом толковании. Это может быть

любое изолированное изображение.

Не обязательно также и само разбиение чертежа на

виды. Все изображение на чертеже, если это удобно при работе, может

располагаться в одном виде.

При создании нового чертежа система

автоматически формирует в нем специальный системный вид с нулевым номером, а в

виде - системный слой с нулевым номером.

Если пользователь не создавал никаких других

видов и/или слоев, то все создаваемые объекты в чертеже будут помещаться в

системный вид на системный слой.

Таким образом, сразу же после создания нового

чертежа вы можете приступать к вычерчиванию изображения, не заботясь о создании

вида.

В этом случае черчение будет вестись «в

натуральную величину».

Внутри фрагмента разбиение на виды невозможно,

так как по сути фрагмент сам аналогичен системному виду чертежа.

Ассоциативные виды формируются в обычном чертеже

КОМПАС-3D. Чертеж, содержащий ассоциативные виды, называется ассоциативным

чертежом.

Доступно создание следующих видов:

стандартный вид (спереди, сзади, сверху, снизу,

справа, слева),

произвольный вид (вид произвольной модели в

произвольной ориентации),

проекционный вид (вид по направлению, указанному

относительно другого вида),

вид по стрелке,

разрез/сечение (простой, ступенчатый, ломаный),

выносной элемент,

местный вид,

местный разрез.

Команды создания ассоциативных видов

сгруппированы в меню Вставка - Вид с модели и Вставка - Вспомогательный вид, а

кнопки для вызова команд - на панели Виды (рисунок 2.3).

Рисунок 2.3 - Панель «Виды»

Стандартные и проекционные виды автоматически

строятся в проекционной связи.

Все виды связаны с моделью: изменения в модели приводят

к изменению изображения в ассоциативном виде.

Для любого вида можно указать, какие объекты

модели не требуется отображать в нем. Это могут быть тела, поверхности или

созданные в модели элементы оформления (условные изображения резьбы, размеры,

обозначения).

Для разреза/сечения имеется возможность

назначить «неразрезаемые» компоненты изделия (детали или подсборки).

Имеется возможность синхронизировать данные в

основной надписи чертежа (обозначение, наименование, массу) с данными из файла

модели.

Один чертеж может содержать несколько

ассоциативных видов. Для удобства управления видами рекомендуется использовать

Дерево построения чертежа.

Дерево построения чертежа - представленная в

графическом виде последовательность создания видов в текущем чертеже (рисунок

2.4).

Рисунок 2.4 Дерево построения чертежа

Управление отображением окна Дерева построения

производится командой Вид - Дерево построения. Когда показ Дерева включен,

рядом с названием команды в меню отображается «галочка».

Если открыто несколько окон одного чертежа,

показ Дерева построения может быть включен или выключен в любом из них.

Дерево построения отображается в отдельном окне,

которое всегда находится внутри окна чертежа. Вы можете изменить размер окна

Дерева, перетаскивая мышью его углы или границы.

Виды отображаются в Дереве в порядке создания.

Слева от названия вида в Дереве может

отображаться пиктограмма со значком «+». Это означает, что вид является

ассоциативным и находится в текущем или активном состоянии. Щелчок мышью на

этом значке позволяет просмотреть подчиненные виду объекты. Этими объектами

являются: модель, изображение которой содержится в ассоциативном виде и местные

разрезы (если они есть в виде).

Каждый вид автоматически возникает в Дереве

построения сразу после того, как он создан в чертеже. Название присваивается

видам также автоматически. Оно содержит имя вида и его масштаб. Например,

«Системный вид(1:1)», «Проекционный вид 4 (2:1)», «Разрез Б-Б(1:1)» и т.д.

Состояние вида (текущий, фоновый или погашенный)

показывается в дереве построения справа от пиктограммы вида буквой «т», «ф» или

«п» в круглых скобках.

Обычно пиктограммы в дереве построения имеют

голубой цвет. При выделении элементов дерева построения (моделей и видов) их

пиктограммы отображаются зеленым цветом, а в окне чертежа подсвечиваются

соответствующие объекты.

Используя контекстное меню элементов дерева

построения, можно управлять состоянием и некоторыми параметрами видов, удалять

их, просматривать отношения видов, а также назначать «неразрезаемые»

компоненты, выключать отображение компонентов и переходить к редактированию

трехмерных моделей, изображенных на ассоциативных видах.

Некоторые команды контекстных меню, показанных

на рисунок 2.5, могут быть недоступны. Например, если вид не имеет разрывов, то

в контекстном меню этого вида недоступны команды "Вид с разрывом и

Параметры разрыва".

Рисунок 2.5 - Контекстное меню элементов дерева

чертежа

В любом ассоциативном виде можно создать один

или несколько разрывов изображения.

Команды создания вида по стрелке,

разреза/сечения и выносного элемента запускаются автоматически после создания в

чертеже соответствующих объектов оформления: стрелки взгляда, линии

разреза/сечения, выносного элемента. Возможен также запуск этих команд вручную.

Обозначения видов по стрелке, разреза, сечения и

выносного элемента автоматически связываются со «своими» объектами оформления,

благодаря чему они всегда соответствуют друг другу.

Чертежу, содержащему ассоциативные виды трехмерной

модели, автоматически присваиваются атрибуты, в которых содержатся сведения о

массе модели. Если при создании модели ее материал был выбран из Справочника

Материалы и Сортаменты, то в чертеже формируется также атрибут, содержащий

сведения о материале (рисунок 2.6).

Рисунок 2.6 - Просмотр сведений о модели,

изображённой в чертеже

Рассмотрим перечень необходимых работ для

создания ассоциативно связанного чертежа:

. Прежде всего, создаем непосредственно саму

модель детали.

. При использовании команды "Скрыть"

можно отключить какие-либо элементы, которые, по мнению конструктора,

показываться на чертеже не должны.

. Проставить все необходимые размеры на всех

видах, разрезах, местных разрезах.

. Далее принимаем один из видов, разрезов и т.д.

за главный, который должен содержать как можно больше информации о построенной

детали. Делаем на нем необходимые преобразования.

. Добавляем заполнение основных надписей,

простановку шероховатости и технические требования, предъявляемые к самой

детали или сборочной единице.

Если речь идет о сравнительно несложных деталях,

с небольшим количеством размеров, тогда можно будет использовать команду

«Стандартные виды».

С помощью данной команды будет выполнено

построение обязательных проекций.

Если речь идет о построении чертежа сборочной

единицы необходимо применять команду «Произвольный вид».

После окончания создания модели в 3D,

воспользуемся командой «Файл» - «создать» - «чертеж». Вы автоматически попадете

на окно с новым чертежом.

. После создания всех необходимых видов,

необходимо создать нужные сечения, разрезы.

. Можно так же отредактировать изображения в

видах.

. Правильно расположить все необходимые виды,

сечения и разрезы на чертеже. Предварительно, если необходимо, отключаем проекционные

связи, чтобы расположить виды на рабочем пространстве чертежа.

.1.2 Создание спецификаций

Основной структурной единицей спецификации

является объект спецификации.

Объект спецификации - строка или несколько

следующих друг за другом строк спецификации КОМПАС-3D, относящихся к одному

материальному объекту.

Подобно тому, как чертеж состоит из графических

примитивов и макроэлементов, а текстовый документ состоит из слов и

предложений, спецификация состоит из объектов спецификации, сгруппированных по

разделам.

Объекты в таблице спецификации чередуются с

заголовками разделов, заголовками блоков, пустыми строками и резервными

строками.

Объект спецификации имеет информационную

природу. Он представляет собой комплекс разнородных сведений о каком-либо материальном

объекте (например, детали, сборочной единице или документе), включаемом в

спецификацию. Различают два вида объектов спецификации: базовые и

вспомогательные объекты.

Для базовых объектов предусмотрена возможность

автоматического заполнения колонок, сортировки, подключения графических

объектов из сборочного чертежа, подключения деталей из сборки и т.д.

В отличие от базового для вспомогательного

объекта не предусмотрены сервисные функции, выполнение которых обеспечивает

спецификация. Вспомогательные объекты не сортируются автоматически и т.д.

Вспомогательные объекты рекомендуется использовать для выполнения таких приемов

оформления спецификации, которые не могут быть обеспечены вводом базовых

объектов. Например, при помощи вспомогательного объекта спецификации можно

ввести произвольный текст (комментарий) в таблицу спецификации или создать

пустую строку в середине раздела.

Спецификация КОМПАС-3D может быть связана со

сборочным чертежом. Эта связь является двунаправленной и ассоциативной.

Можно указать сборочный чертеж, которому

соответствует текущая спецификация. В результате чертеж получает и сохраняет

информацию о том, какая спецификация к нему подключена. Такую связь можно

установить и из текущего сборочного чертежа, указав разрабатываемую для него спецификацию.

При этом информация о подключении чертежа будет передана в спецификацию.

Находясь в окне спецификации, можно быстро

открыть подключенные к ней чертежи. И, наоборот, при работе с чертежом можно

быстро вызвать подключенную к нему спецификацию. Благодаря однажды

установленной связи спецификации и сборочного чертежа система «помнит»

местонахождение связанных документов и по команде открытия находит их

самостоятельно.

Другое проявление двунаправленной связи -

возможность передачи данных из чертежа в спецификацию или из спецификации в

чертеж, причем передача ассоциативна. Из чертежа в спецификацию могут

передаваться обозначения зон, в которых находятся изображения объектов

спецификации, наименования и обозначения этих объектов. Из спецификации в чертеж

могут передаваться номера позиций, наименования и обозначения объектов.

Кроме сборочного чертежа спецификация КОМПАС-3D

может быть связана с трехмерной моделью сборки. Эта связь также является

двунаправленной и ассоциативной.

Можно указать модель, которой соответствует

текущая спецификация. В результате модель получает и сохраняет информацию о

том, какая спецификация к ней подключена. Такую связь можно установить и из

текущей сборки, указав разрабатываемую для нее спецификацию. При этом

информация о подключении модели будет передана в спецификацию.

Находясь в окне спецификации, можно быстро

открыть подключенную к ней сборку. И, наоборот, при работе с моделью можно

быстро вызвать подключенную к нему спецификацию.

Из модели в спецификацию могут передаваться

обозначения, наименования и массы компонентов. Из спецификации в модель могут

передаваться обозначения и наименования компонентов.

При создании спецификации она была связана со

сборочным чертежом и сборкой.

Первоначально для создания спецификации использовалась

сборка. С помощью команды спецификация - "создать объекты

спецификации…" вызываем диалоговое окно, представленное на рисунке 2.7.

Рисунок 2.7 - Создание объектов спецификации

Данная команда позволяет создать спецификацию не

только для сборки, но и для всех сборочных единиц. После создания спецификация

будет автоматически сохранена в файле на диске. Чтобы связать спецификацию со

сборочным чертежом необходимо воспользоваться командой Управление сборкой. В появившемся

окне уже будет отмечена связь спецификации со сборкой, с помощью команды

«Подключить документ…» находим на диске файл сборочного чертежа и подключаем

его к спецификации.

Чтобы позиции спецификации проставлялись

автоматически, необходимо включить их в состав геометрии объектов, к которым

они относятся. Последовательность подключения геометрии к объекту спецификации

на примере детали:

. выделить графические объекты, составляющие

изображение на сборочном чертеже, в том числе линию-выноску;

. вызвать команду «Спецификация - Редактировать

объекты», на экране появится новое окно, содержащее бланк спецификации с уже

созданными в нем объектами;

. переместить выделение на объект спецификации с

наименованием «Деталь»;

. вызвать команду «Редактор - Редактировать

состав объекта», на экране появится сообщение о редактировании состава объекта;

. нажать кнопку «Добавить» и перенести

выделенные в чертеже графические объекты в объект спецификации.

Теперь объект спецификации содержит указанные

графические объекты, что позволяет автоматически менять номера выносок в

соответствии со спецификацией.

Конечная цель любой автоматизации является

соответствующее улучшение качества в плане уменьшения материальных затрат,

которые использовались дня его создания. Основным планом служит, и уменьшение

основного времени, которое уходит на проектирование. Главная цель это, конечно

же, сокращение людей-проектировщиков, и конструкторов занятых в этой сфере

работы.

Автоматизированное создание конструкторской

документации не только сокращает время и делает процесс проектирования более

удобным, но и позволяет осуществить связь между документами, что в дальнейшем

облегчает работу с данными документами.

.2 Разработка методики автоматизированного

проектирования технологического процесса изготовления привода верхнего зеркала

Под технологическим процессом понимаются все

действия по изменению геометрической формы, размеров, внешнего вида, внутренних

свойств объектов производства, их контролю, транспортированию, складированию,

маркировке, удалению отходов производства, замене инструментов и

приспособлений.

.2.1 Основные этапы автоматизированного

проектирования ТП

По степени детализации описания ТП принято

разделять на маршрутные, маршрутно-операционные и операционные.

В процессе автоматизированного проектирования ТП

можно выделить следующие этапы:

Ознакомление с заданием. Построение

технологического процесса необходимо начинать с тщательного изучения чертежа

детали и предъявляемых дополнительных технических требований. В случае

необходимости можно дополнить чертеж детали недостающими размерами, допусками,

требованиями к шероховатости поверхностей, проанализировать правильность

простановки размеров.

Анализ конструкции на технологичность. Анализ

конструкции детали на технологичность необходимо проводить с учетом требований

стандартов ГОСТ 14.201-83,14.204-73.При явном расхождении с требованиями

стандартов надо доработать конструкцию, согласовать с руководителем и

откорректировать чертеж.

Выбор способа получения заготовки. На основании

анализа конструкции детали и планируемого выпуска назначить вид заготовки и

выбрать способ ее получения. Заготовка должна быть сконструирована с учётом

требований технологичности. Необходимо и в выборе заготовки и способе ее

получения стремиться к сведению механической обработки к возможному минимуму,

т. е. получению заготовок с размерами и формой, близкими к готовой детали.

Составление маршрута изготовления детали.

Составление маршрута изготовления детали является наиболее ответственной и

трудоемкой частью. Нужно правильно выбрать структуру и степень детализации

(дифференциации) процесса, последовательность изготовления детали. Следует

учесть конструктивные формы и размеры детали, вид заготовки, технические

требования, масштаб выпуска (или тип производства). Общая схема технологического

процесса изготовления детали может быть представлена в виде последовательных

приближений сырья, заготовок к качественным показателям изготовляемой детали,

требуемым чертежом и ТУ. Исходными данными для расчета припусков и операционных

размеров являются размеры и допуски, проставленные на рабочем чертеже детали.

Выбор схем базирования и конструктивных схем

станочных приспособлений. На этом этапе определяется состав базовых

поверхностей, варианты технологических баз, определяются схемы базирования, и

выполняется размерный анализ точности обработки. На этом этапе используются

автоматизированные базы данных типовых решений и системы автоматизированного

расчета размерных цепей.

Выбор оборудования, приспособлений и

инструментов. Выбор оборудования и другой технологической оснастки необходимо

вести с учетом вида и объема операции, габаритов детали, требуемой точности

размеров, шероховатости поверхностей и т. п. Выбираемое оборудование и

технологическая оснастка должны быть высокопроизводительными и в то же время

обеспечивать экономичность изготовления детали.

Расчет припусков и операционных размеров.

Исходными данными для расчета припусков и операционных размеров являются

размеры и допуски, проставленные на рабочем чертеже детали.

Расчет режимов обработки (глубина резания,

подача, скорость резания).

Выполнение операционных эскизов. На КЭ выполняют

эскизы, поясняющие содержание операции или перехода.

Оформление технологического процесса в

маршрутные карты и карты эскизов. Оформление маршрутной карты необходимо

производить с учетом общих требований к текстовым документам ГОСТ 3.1104-81.

Оформленные карты эскизов необходимо выполнять по правилам оформления

документов общего назначения - ГОСТ 3.1105-74.

.2.2 Принцип работы САПР ТП «Автопроект»

САПР «Автопроект» состоит из двух подсистем

«Спецификации» (модуль-autoktc.ехе) и «Технология» (модуль - autopro.ехе).

Первая часть решает задачи ведения конструкторско-технологических спецификаций

изделий, организации хранения разработанных технологий, нормирования расхода

материалов, регистрации документов, анализа архивных технологий и

автоматической замены информации в архивах. Вторая часть реализует функции

проектирования технологических процессов различных переделов, систематизирует

нормативно справочную информацию, ведет расчеты, формирует комплект

технологической документации.

В «Автопроект - Спецификации» нужно загрузить в

рабочее поле системы базу данных по КТС или перейти на страницу блокнота, уже

содержащую эту БД. При нажатии кнопки «В архив» технологический процесс (ТП),

находящийся в «текущей технологии» (таблицы «Операции», «Переходы», и т.д.),

упаковывается в один файл (формат ZIP) и под заданным именем документа

помещается в соответствующий архив.

Режим «Из архива» производит обратные действия,

с выдачей предупреждения о замене текущей технологии на архивную.

Режим «Из архива 2» аналогичен режиму «Из

архива», только архивный техпроцесс помещается в поле дублирующей технологии.

При разархивации ТП происходит копирование

данных о детали из таблицы «Детали» в поле текущей технологии в таблицу

«Деталь».

Далее необходимо на новую страницу блокнота

системы «Автопроект-Технология» загрузить режим «Технология» из блока основного

меню «Базы данных» (уровни: «Деталь», «Операции», «Переходы»). На уровне

«Деталь» будет находиться одна запись, скопированная из одноименной таблицы БД

«КТС», а на уровнях «Операции» и «Переходы» расположатся данные, извлеченные из

архива ТП. Теперь можно вносить изменения и формировать комплект

технологической документации.

Разработка технологического процесса начинается

с загрузки в рабочее поле системы из блока «Базы данных» режима «Технология -

дубл.» Или «Технология - библ.». Перед началом разработки нового

технологического процесса необходимо очистить поле текущей технологии. Для этого

нужно перейти на новую закладку и в блоке «Базы данных» основного меню

загрузить режим «Очистка технологии».

Далее вернуться на закладку «Технология» на

уровень «Деталь» - ввести данные. Процесс ввода и редактирования полей записи

на всех уровнях идентичен. Для загрузки формы просмотра и корректировки полей

записи необходимо нажать соответствующую кнопку на инструментальной панели или

функциональную клавишу F4. Данная форма имеет следующую структуру: слева

располагаются имена полей, справа их значения.

После того, как введены все данные о детали,

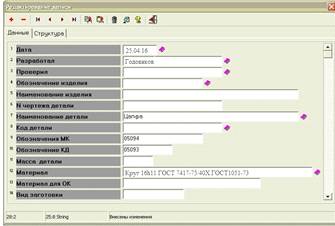

необходимо выйти из формы редактирования (рисунок 2.8), нажав кнопку выхода на

панели инструментов. Теперь на уровне «Деталь» должна появиться запись с

данными о детали.

Переход на уровень «Операции» осуществляется

нажатием кнопки «На один уровень вниз» или функциональной клавишей F12 или

двойным щелчком на записи в таблице. При начальном вводе таблица «Операции» не

содержит записей, необходимо зарезервировать нужное количество строк клавишей

Insert. Далее последовательно в каждую строку ввести информацию об одной

технологической операции.

Рисунок 2.8 -Поле редактирования записи

После того, как введены сведения об операциях,

можно вводить данные о переходах. Поскольку таблицы «Операции» и «Переходы»

связаны уникальным ключевым полем "Номер операции" то каждая строка

уровня «Операции» будет иметь свой определенный список записей на уровне

«Переходы».

Технологический процесс (ТП) может быть

разработан на основе библиотеки типовых операции.

В САПР ТП из блока основного меню «Базы данных»

стартовать режим «Технология - библ». На активную страницу будет загружен

следующий список.

В поле текущей технологии последовательно ввести

информацию на уровнях «Деталь» и «Операции». С определённой строки на уровне

«Операции» по F12 перейти к таблице «Переходы». Далее установить курсор на

объект «Штамповка» и щелчком левой кнопки мыши перейти в таблицу оглавления

библиотеки типовых операций по штамповке. Выбрать необходимый раздел и,

нажатием F12, перейти на уровень «Содержание». В рабочем поле системы появится

список переходов, выполняемых на данной операции. После того, как

первоначальный ввод данных на всех уровнях завершен, введенную информацию можно

просмотреть и отредактировать. Система позволяет свободно перемещаться по

уровням вверх и вниз, используя соответствующие кнопки F11 и F12. Вносить

необходимые корректировки, удалять, вставлять новые записи, копировать переходы

из одной операции в другую по одному и блоками.

Когда технологический процесс в поле текущей

технологии сформирован и отредактирован, можно переходить к разработке

комплекта документации. Для этого необходимо из блока «Программы» основного

меню стартовать режим «Формирование карт в Excel» и выбрать тот или иной вид

карты.

Режим «Формирование переходов» применяется в том

случае, когда необходимо сформировать относительно большой блок переходов и

технологической оснастки на заданную операцию. Доступ к нему осуществляется из

блока основного меню «Базы данных» в разделе «Формирование переходов» (рисунок

2.9).

Рисунок 2.9 - Режим формирование переходов

Последовательность действий следующая. В рабочее

поле системы на новую страницу блокнота загрузить текущую технологию (ТТ) из

блока «Базы данных» режим «Технология». Если необходимо сформировать новый

технологический процесс, то поле ТТ необходимо предварительно очистить -режим

«Очистка технологии» из блока «Базы данных». Далее, ввести информацию на

уровнях «Деталь» и «Операции». Установить курсор на определённую запись в

таблице «Операции» и перейти на уровень «Переходы», нажав F12. На новую

страницу блокнота загрузить режим «Формирование переходов». В рабочее поле

системы будет загружен список компонентов («Тип перехода»), из которых можно

сформировать технологическую операцию.

Каждая строка данного списка содержит ссылку на

определённую базу данных. К уровню «Тип перехода» будет подстыкована

соответствующая БД (добавлены новые уровни). Необходимо осуществить выборку

данных, отметить нужные записи и переместится вниз списка, нажатием клавиши

F12.

Возврат от результирующей таблицы к уровню «Тип

перехода» осуществляется клавишей F12. Повторяя данную итерацию необходимое

число раз, можно сформировать полный список переходов и оснастки для данной

операции. После того как результирующая таблица будет сформирована, необходимо

выделить все ее записи, нажав кнопку с пиктограммой «+» на панели инструментов

и переместить данные в буфер кнопкой с подсказкой «Переместить запись». Затем

вернуться на страницу «Технология» на уровень «Переходы» и разгрузить буфер в

указанном курсором месте кнопкой «Копировать из буфера» (F6).

Обязательное условие работы режима «Формирование

переходов» - загрузка на одну из страниц блокнота текущей технологии, ввод

информации об операции и перемещение на уровень «Переходы». Это необходимо

сделать для того, чтобы система зафиксировала сведения об оборудовании и смогла

бы применить их в качестве фильтра при выборе методов обработки и

технологической оснастки. Нарушение данных условий приведёт к появлению

сообщения: «Ошибка в SQL операторе».

За формирование карт отвечает программа

kart_xls.ехе, старт которой производится из блока основного меню «Программы»,

режим «Формирование карт в Excel» (рисунок 2.10).

Программа kart_xls.ехе выводит на экран форму,

содержащую список технологических карт. Необходимо выделить курсором имя

требуемой карты и нажать первую кнопку на инструментальной панели с подсказкой

«Формирование карты». После окончания работы соответствующей процедуры, в

оперативную память автоматически загружается программа Excel. Ей передается

управление. На текущую страницу Excel загружается разработанный документ. Его

можно корректировать и распечатывать. Просмотр уже сформированных карт

осуществляется кнопкой с подсказкой «Просмотр карты».

Рисунок 2.10 - Формирование карт

Механизм расчета режимов резания позволяет

автоматически получить скорректированные по паспорту станка обороты шпинделя и

подач, скорость и мощность резания, машинное время, вспомогательное время на

основной переход и энергозатраты. Для того, чтобы корректно произвести данный

расчет необходимо в поле текущей технологии на уровне «Операции» задать «Тип

операции» и «Модель станка». На уровне «Переходы» формируем текст перехода, одновременно

определив код перехода. Далее в режиме F4 подводим курсор к пиктограмме -

книжка поля «Тип», двойным щелчком мыши загружаем справочную таблицу «Тип

перехода». Стартуем процедуру «Расчет режимов резания». Если ввод информации

осуществляется в режиме «Формирование переходов», то сначала назначаем переход,

затем стартуем процедуру расчета из строки «Расчет режимов резания» (рисунок

2.11).

На экран будет загружена форма, содержащая

информацию о паспортных данных станка: число ступеней, число оборотов, подачи

(поперечные, продольные, вертикальные). Результаты расчета формируются в

текстовую строку и переносятся в технологию.

3. АВТОМАТИЗИРОВАННАЯ РАЗРАБОТКА КОНСТРУКЦИИ

МЕХАНИЗМОВ ПРИВОДА ВЕРХНЕГО ЗЕРКАЛА

Для создания трёхмерных моделей всех деталей и

сборочных единиц используются возможности системы автоматизированного

проектирования конструкций «КОМПАС-3D».

«КОМПАС-3D»- система трехмерного моделирования,

ставшая стандартом для тысяч предприятий, благодаря удачному сочетанию простоты

освоения и легкости работы с мощными функциональными возможностями

твердотельного и поверхностного моделирования. При проектировании

использовалась машиностроительная конфигурация «КОМПАС-3DV11», а так же

библиотека материалов и стандартных изделий.

Рассмотрим основные приемы, используемые при

создании моделей и виртуальных сборок.

.1 Создание трехмерных геометрических моделей

сборочных единиц

В данном случае используем все основные операции

формообразования (выдавливание, вращение, кинематическая операция).

Общепринятым порядком моделирования твердого

тела является последовательное выполнение булевых операций (объединения,

вычитания и пересечения) над объемными элементами (сферами, призмами,

цилиндрами, конусами, пирамидами и т.д.). Пример выполнения таких операций показан

на рисунке3.1.

Рисунок 3.1 - Булевы операции над объёмными

элементами:

а) призма; б) объединение цилиндра и призмы; в)

вычитание цилиндра

В КОМПАС-3D для задания формы объемных элементов

выполняется такое перемещение плоской фигуры в пространстве, след от которого

определяет форму элемента (рисунок3.2). Например, поворот дуги окружности

вокруг оси образует сферу или тор, смещение многоугольника - призму, и т.д.

Рисунок 3.2 - Образование объёмных элементов:

а) призмы; б) тора; в) кинематического элемента

Плоская фигура, на основе которой образуется

тело, называется эскизом, а формообразующее перемещение эскиза - операцией.

Одним из основных понятий при описании эскиза

является контур. Этот термин часто используется в сообщениях системы, а также в

дальнейших разделах настоящего Руководства. Значение этого термина при работе с

трехмерными моделями отличается от его значения при «плоском» черчении. Если

при работе в графическом документе (фрагменте или чертеже) контур - это единый

графический объект, то при работе в эскизе под контуром понимается любой

линейный графический объект или совокупность последовательно соединяющихся

линейных графических объектов (отрезков, дуг, сплайнов, ломаных и т.д.). Как

правило, эскиз представляет собой сечение объемного элемента. Реже эскиз

является траекторией перемещения другого эскиза - сечения. Для создания

объемного элемента подходит не любое изображение в эскизе. Оно должно

подчиняться следующим правилам[4]:

контуры в эскизе не имеют общих точек, т.е. не

пересекаются и не касаются;

контур в эскизе изображается стилем линии

«основная».

Существуют дополнительные (частные) требования,

предъявляемые к эскизам, предназначенным для выполнения конкретных операций.

Иногда для построения контура в эскизе (особенно

параметрическом) требуются вспомогательные объекты, не входящие в контур. Их

можно изображать другими стилями линий. Такие объекты не будут учитываться при

выполнении операций.

Эскиз, как и фрагмент, может содержать несколько

слоев. При выполнении операции учитываются объекты во всех слоях, кроме

погашенных.

Эскиз может располагаться в одной из

ортогональных плоскостей координат (рисунок 3.3а), на плоской грани

существующего тела (рисунок3.3б) или во вспомогательной плоскости, положение

которой задано пользователем (рисунок3.3в).

Рисунок 3.3 - Эскиз:

а) в одной из ортогональных плоскостей; б) на

плоской грани; в) во вспомогательной плоскости

Эскиз изображается на плоскости стандартными

средствами чертежно-графического редактора КОМПАС-3D. При этом доступны все

команды построения и редактирования изображения, команды параметризации и

сервисные возможности. Единственным исключением является невозможность ввода

некоторых технологических обозначений, объектов оформления и таблиц.

Эскиз может содержать текст. По окончании

создания эскиза все тексты в нем преобразуются в один или несколько контуров,

состоящих из кpивых NURBS (неpегуляpный paционaльный В-сплaйн).

В эскиз можно перенести изображение из ранее

подготовленного чертежа или фрагмента. Это позволяет при создании трехмерной

модели опираться на существующую чертежно-конструкторскую документацию.

Построение тела начинается с создания его

основания путем выполнения операции над эскизом (или несколькими эскизами).

При этом доступны следующие типы операций[4]:

"Выдавливание" эскиза в направлении,

перпендикулярном его плоскости (рисунок 3.4).

Рисунок 3.4 - Эскиз и элемент, образованный

операцией выдавливание

"Вращение" эскиза вокруг оси, лежащей

в его плоскости (рисунке 3.5).

Рисунок 3.5 - Эскиз и элемент, образованный

операцией вращение

"Кинематическая операция" -

перемещение эскиза вдоль указанной направляющей (рисунок 3.6).

Вообще говоря, операции выдавливания и вращения

являются частными случаями кинематической операции. Очевидно, что при

выдавливании траектория перемещения эскиза-сечения представляет собой отрезок

прямой линии, а при вращении - дугу окружности или полную окружность.

Рисунок 3.6 - Эскиз и элемент, образованный

кинематической операцией

Построение тела по сечениям-эскизам (рисунок

3.7).

Рисунок 3.7 - Эскиз и элемент, образованный

операцией по сечениям

Каждая операция имеет дополнительные опции,

позволяющие варьировать правила построения основания.

После создания основания тела производится

«приклеивание» или «вырезание» дополнительных объемов (рисунок 3.8). Каждый из

них представляет собой элемент, образованный при помощи перечисленных выше

операций над новыми эскизами. При выборе типа операции нужно сразу указать,

будет создаваемый элемент вычитаться из основного объема или добавляться к

нему. Примерами вычитания объема из тела могут быть различные отверстия,

проточки, канавки, а примерами добавления объема - бобышки, выступы, ребра.

Рисунок 3.8 - Последовательность создания модели

.2 Создание сборки в КОМПАС-3D

Наложив определенные зависимости на детали друг

к другу, которая содержит информацию о расположении всех компонентов, элементов

получаем сбору.

Рассмотрим как выполняется сборка в системе

КОМПАС-3D.

Конструктор предварительно создает все детали

входящие в сборочную единицу, которые располагаются на жестком диске. Каждой

созданной им детали нужно присвоить обозначение и наименование. Материал детали

берет так же из чертежа. Можно указать имя автора, создателя данного файла.

После того как все готово, можно открыть окно

сборки в КОМПАС-3D. Дня начала добавляем базовый элемент нашей конструкции. Он

будет зафиксирован. Это ограничение можно потом отключить и выбрать за базовый

элемент конструкции другую деталь, какую конструктор посчитает нужным.

Операции формообразования так же доступны в

режиме сборки, так же можно редактировать и отдельную деталь.

Добавлять детали можно нажав клавишу

"добавить компонент". Так же можно удалять детали их сборки. Чтобы

добавить одинаковые детали, достаточно их просто копировать в режиме сбовки,

предварительно нажав на деталь.

Стандартные элементы сборки доступны в

библиотеке КОМПАС-3D.

Все детали необходимо сориентировать

относительно друг друга. Доступные элементы сопряжения:

параллельность;

перпендикулярность;

на расстоянии;

под углом;

касание;

соосность;

совпадение объектов.

В случае возникновения ошибки сопряжения

необходимо его редактировать или удалить и повторить процедуру.

Для того чтобы определить МЦХ созданной сборки

можно вызвать соответствующее окно программы.

Как и в детали, в сборке возможно построение

тел, выполнение над ними булевых операций, задание для них плотностей.

Для расчета массо-центровочных характеристик

(МЦХ) сборки можно использовать значения плотностей или масс, записанные в

файлах компонентов, а можно задать специальные значения, которые будут

храниться в файле сборки.

При проектировании, предварительно были созданы

модели всех деталей входящих в сборку. Поэтому для создания сборки

использовался метод «снизу вверх».

Для иллюстрации порядка проектирования «снизу

вверх» можно провести такую аналогию с процессом создания конструкторской

документации: проектирование «снизу вверх» подобно компоновке сборочного

чертежа из готовых чертежей деталей. В случае «нестыковки» каких-либо деталей

требуется внести изменения в их чертежи и только затем исправить компоновку.

Воспользовавшись панелью (рисунок 3.9) добавляем

необходимые нам детали.

Рисунок 3.9 - Операция "добавить

компонент"

В появившемся на экране стандартном диалоге

открытия файлов выберите файл, содержащий модель компонента.

Задайте точку вставки компонента. Ее можно

указать в окне сборки произвольно или используя привязку (например, к началу

координат или к вершине). Можно также ввести координаты точки вставки

компонента в группе полей «Точка вставки» на панели свойств.

Компонент будет вставлен в текущий документ.

Начало абсолютной системы координат компонента совпадет с указанной точкой

вставки, а направление осей - с направлением осей текущей системы координат

сборки. В Дереве модели появится пиктограмма, соответствующая типу компонента

(деталь или сборка). Рядом с пиктограммой появится наименование компонента,

взятое из его файла.

Если вставленный компонент - первый в сборке, он

будет автоматически зафиксирован в том положении, в котором был вставлен.

Зафиксированный компонент не может быть перемещен в системе координат сборки.

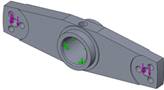

Компонент сборки - деталь «тяга» (рисунок 3.10).

Рисунок 3.10 - Деталь «тяга»

Модель детали создана предварительно и храниться

в файле на диске. После добавления в сборку, компонент автоматически

фиксируется. Если необходимо, можно отключить фиксацию компонента. Для этого

необходимо выделить компонент в Дереве модели и вызвать из контекстного меню команду

"Отключить фиксацию".

Все последующие компоненты будут ориентироваться

относительно детали «Тяга». На рисунке 3.11 сборочная единица «Тяга».

Рисунок 3.11 - Сборочная единица

После вставки компонента можно задать его

положение и ориентацию в сборке, а также его положение относительно других

компонентов.

В КОМПАС-3D предусмотрено несколько способов

перемещения компонентов сборки в ее системе координат. Вы можете повернуть

компонент вокруг центра его габаритного параллелепипеда, вокруг оси или вокруг

точки, а также сдвинуть компонент в любом направлении.

Команды перемещения компонентов расположены в

меню "Сервис", а кнопки для их вызова - на панели

"Редактирование сборки".

Для выхода из любой команды перемещения компонента

нажмите клавишу "Esc" или кнопку "Прервать команду"на

"Панели специального управления".

При любом способе перемещения компонента сборки

вы можете использовать режим контроля соударений. В этом режиме перемещение

компонентов ограничено их формой и размерами: движение возможно только до

«соприкосновения» с другим компонентом.

Режим контроля соударений включается и

настраивается после вызова команды перемещения компонента. Чтобы включить режим

контроля соударений, нажмите кнопку "Включить/выключить контроль

соударений" на Панели специального управления. Чтобы выключить этот режим,

отожмите кнопку.

Перемещение компонентов сборки может вызвать

нарушение существующих в ней параметрических связей и ограничений. Например,

вспомогательные элементы после сдвига или поворота их опорных объектов остаются

на прежних местах и т.п. Поэтому компоненты, которые были перемещены,

помечаются красной «галочкой» в "Дереве модели".

Чтобы устранить возникшие нарушения, необходимо

перестроить или переместить объекты так, чтобы их форма, параметры и положение

соответствовали положению опорных объектов и не противоречили наложенным на них

сопряжениям. Для этого вызовите команду "Вид" -

"Перестроить".

Иногда после перестроения сборки на месте

«галочки» появляется признак ошибки (восклицательный знак в красном кружке),

свидетельствующий об ошибке построения компонента, сопряжения или другого

объекта сборки. Например, вырезанный из сборки элемент был выдавлен до грани

какой-либо детали. Затем эту деталь переместили так, что указанная грань уже не

может ограничивать элемент выдавливания (т.е. эскиз элемента либо не полностью

проецируется на эту грань, либо вовсе не может быть спроецирован на нее).

Вырезание элемента становится невозможным, и после перестроения модели эта

операция помечается в дереве модели как ошибочная.

Кроме перемещения для ориентации детали в

системе координат и относительно других компонентов сборки используются

сопряжения. В системе КОМПАС-3D используется два вида сопряжений:

позиционирующие и механические сопряжения.

"Позиционирующие сопряжения" обычно

применяются в процессе компоновки сборки. О создании позиционирующих сопряжений

рассказано в разделах.

"Механические сопряжения" являются

вспомогательными и применяются для предварительной оценки и визуализации работы

механизмов.

Сопряжения обоих типов могут накладываться,

редактироваться или удаляться независимо друг от друга. Возможность просмотра

механических сопряжений может быть ограничена наличием некоторых

позиционирующих сопряжений. Поэтому механические сопряжения рекомендуется

создавать после позиционирующих.

Для создания сборки использовались

позиционирующие сопряжения. Позиционирующие сопряжения, как правило, существуют

в любой сборке, так как другими способами (например, перемещением компонентов

мышью, использованием привязок при вставке и др.) трудно расположить компоненты

сборки требуемым образом, а при редактировании несопряженных компонентов их

взаимное положение легко нарушается.

Сопряжения накладываются на пары объектов -

компонентов или тел сборки. Одни и те же объекты могут участвовать в различных

сопряжениях; возможно наложение различных сопряжений на одну и ту же пару

объектов.

Первоначально - сразу после вставки в сборку -

компонент может произвольно перемещаться в ее системе координат. В результате

наложения позиционирующего сопряжения компонент теряет часть степеней свободы.

На рисунке 3.12 показаны примеры сопряжений, которые использовались при

создании сборки.

Рисунок 3.12 - Примеры сопряжений

На рисунке 3.12на «Ось-винт» накладывается

сопряжение «соосность» относительно внутренней поверхности детали «хомутик»,

затем накладывается сопряжение «совпадение объектов». Использование сопряжений

при создании сборки позволяет сохранять положение компонентов даже после их

редактирования. Например, два компонента сборки были каким-либо образом

установлены так, чтобы две их грани совпадали. После изменения глубины

выдавливания элемента, принадлежащего одному из компонентов, грань, с которой

совпадала грань другого компонента, была перемещена. В том случае, если

совпадение граней было установлено «вручную», их взаимное положение будет

нарушено. Компонент, который не редактировался, останется на своем месте. Его

вновь придется устанавливать в нужное положение. Если же совпадение граней было

достигнуто путем наложения на компоненты сопряжения «Совпадение», то после

редактирования одного из сопряженных компонентов и перестроения сборки

произойдет такое перемещение второго компонента, чтобы условие сопряжения не

нарушалось, т. е. чтобы грани, участвующие в сопряжении «Совпадение»,

по-прежнему располагались в одной плоскости.

Все сопряжения отображаются в дереве модели, их

можно редактировать или удалять при необходимости. В Дереве модели используются

следующие обозначения, показывающие, может ли компонент перемещаться в системе

координат сборки:

(ф) - зафиксированный компонент,

(+) - компонент, полностью определенный

позиционирующими сопряжениями, т.е. не имеющий ни одной степени свободы в

системе координат сборки,

(-) - не полностью определенный компонент.

Обозначение добавляется перед названием

компонента.

Кроме зафиксированных и полностью определенных

компонентов, неподвижными в системе координат сборки являются следующие

объекты:

объект, принадлежащий сборке в целом (построенная

в сборке кривая, ось, тело и т.п.),

компонент, связанный со сборкой сопряжением «на

месте»,

экземпляр массива.

Если из двух сопрягаемых компонентов один

неподвижен, то подвижность второго компонента (а следовательно, и возможность

его последующего сопряжения с другими объектами) ограничивается больше, чем

если бы он сопрягался со «свободным» компонентом.

Два неподвижных объекта сопрячь невозможно (в

некоторых случаях сопряжение создается и сразу отмечается как ошибочное).

Например, нельзя установить совпадение двух осей, являющихся объектами сборки,

даже если они проходят через ребра или вершины разных деталей. Невозможно также

сопрячь объекты, принадлежащие одному и тому же компоненту: это потребует

независимого перемещения объектов внутри компонента, в то время как он

перемещается в системе координат сборки как одно целое.

Добавляя в сборку модели деталей, ориентируя их

и накладывая необходимые сопряжения, осуществляется сборка (рисунок 3.13).

Рисунок 3.13 - Сборка привода верхнего зеркала

В «КОМПАС-3D» существует возможность создания

разнесённых сборок, которые используются для создания каталогов. Перед

разнесением компонентов требуется установить параметры разнесения: выбрать

компоненты, а также направление и величину их перемещения.

Чтобы задать параметры разнесения, необходимо

вызвать команду "Сервис" -"Разнести компоненты" -

Параметры".

На "Панели свойств" (рисунок 3.14)

отображается список шагов разнесения компонентов.

Рисунок 3.14 - Задание параметров разнесения

компонентов

Если настройка параметров разнесения текущей

сборки еще не производилась, то список пуст.

Чтобы добавить шаг разнесения, необходимо нажать

кнопку "Добавить".

Затем указать компоненты, участвующие в шаге

разнесения, и параметры этого шага:

После задания параметров шага разнесения

компонентов нажать кнопку "Применить". Выбранные компоненты будут

разнесены в соответствии с установленными параметрами.

Если полученное разнесение компонентов

отличается от ожидаемого, можно отредактировать параметры разнесения.

Аналогичным образом задаём требуемое количество

шагов разнесения и настраиваем их параметры.

Закончив настройку шагов разнесения, нажимаем

кнопку "Прервать команду" на панели специального управления.

После выхода из команды настройки шагов сборка в

окне оказывается в разнесенном виде (рисунок 3.15).

Рисунок 3.15 - Сборка в разнесённом виде

Чтобы включить режим обычного отображения

сборки, вызовите команду "Сервис" - "Разнести компоненты" -

"Разнести". Кнопка для вызова команды находится на панели

"Вид". Эта команда служит переключателем режима разнесения и обычного

отображения сборки. Когда компоненты разнесены, кнопка нажата, рядом с

названием команды появляется «галочка», а к имени документа в заголовке окна

добавляются слова «Разнесенный вид» в круглых скобках.

.3 Создание каталога

Когда компоненты сборки разнесены, недоступны

все команды редактирования сборки, команды создания пространственных кривых,

поверхностей, вспомогательных объектов, элементов оформления, команды наложения

сопряжений и команды работы со спецификацией.

Далее создаем чертеж требуемого формата. На

компактной панели выбираем необходимый нам вид (назначаем заранее в модели

сборки). Затем на ассоциативном чертеже проставляем позиции и подключаем его к

спецификации. Окончательный вид каталога представлен на рисунке 3.16.

Рисунок 3.16 - Каталог сборочной единицы «Привод

верхнего зеркала»

4. АВТОМАТИЗИРОВАННЫЙ ИНЖЕНЕРНЫЙ АНАЛИЗ

ЭЛЕМЕНТОВ КОНСТРУКЦИИ ВЕРХНЕГО ЗЕРКАЛА СТАБИЛИЗАТОРА

.1 Использование трёхмерных моделей для расчёта

изделий методами имитационного моделирования

Инженерный анализ заключается в создании 3D

рассматриваемой модели детали и проведение заданных экспериментов над ней,

используя различные ограничения.

Существуют следующие методы имитации:

кинематическая - имитация

процесса движения элемента объекта с целью определения т.н. столкновений

(коллизий);

динамическая - имитация процесса

исследования поведения объекта при изменении действующих нагрузок и температур.

Сборочные единицы содержат большое количество

подсборок, которые в свою очередь состоят их многочисленных деталей. Выход из

строя того или иного компонента зависит от его прочности. При выходе из строя

компонента, выходит из строя и весь механизм в целом.

На стадии проектирования сборок на компьютере в

системе автоматизированного проектирования доступен и необходим инженерный анализ,

моделирование всей конструкции. Учесть следующие характеристики:

механические;

энергетические;

прочностные.

Данное конструкторское решение позволяет

сократить слабые моста конструкции, повышая надежность и бесперебойную работу

всего изделия или механизма.

Создавая имитацию реального воздействия на

механизм, сборку, осуществляем математический анализ в поиске

"коллизий". Когда такие моменты будут смоделированы можно приступать

к усилению "слабых" мест. Затем необходимо произвести имитацию еще

раз, подтверждая правильность принятых конструктивных решений.

Повышение надежности механизма влияет на

конкурентоспособность предприятия на внутреннем и внешнем рынке, увеличивая

свой престиж. Что может повлиять на приток инвестиций.

Данная процедура требует наличия на предприятии

квалифицированного персонала, опытных конструкторов, готовых применять

творческие решения.

При выборе материала детали нужно учитывать

следующие основные моменты:

масса детали;

масса изделия в сборе;

прочностные характеристики;

экономическую составляющую.

Основные технические, прочностные

характеристики.

Прочность - способность материала сопротивляться

нагрузкам без разрушения. Количественной характеристикой является предел

прочности sb, под которым понимается напряжение, приводящее

к разрушению материала.

Упругость - свойство материала восстанавливать

свои форму и размеры после снятия нагрузки. Основной количественной

характеристикой упругости служит перемещение под действием единичной нагрузки,

которое в свою очередь не зависит от модуля упругости Е и коэффициента Пуассона

m.

Пластичность - свойство материала сохранять

значительные пластические деформации после снятия нагрузки. Характеризуется

пределом текучести sr - напряжением, при котором

величина остаточной пластической деформации не превышает 0,2 %.

Выносливость - способность материала

сопротивляться разрушению от усталости. Количественно характеризуется пределом