Расчёт рудоподготовки обогатительной фабрики

Министерство

образования Республики Беларусь

Белорусский

национальный технический университет

Факультет

горного дела и инженерной экологии

Кафедра

“Горные работы”

Курсовая

работа

По

дисциплине “Обогащение и переработка горных пород”

тема:

”Расчёт рудоподготовки обогатительной фабрики”

Исполнитель:

студент гр. 102541

Адашкин

И.А.

Проверил:

Федотова С. А.

Минск 2014

Содержание

Введение

. Расчёт

часовой производительности цеха дробления

. Подбор

дробилок первой стадии

. Анализ

выполненных расчётов по подбору дробилок 1 стадии

. Крупность

дроблённых продуктов по стадиям

. Расчёт

величины разгрузочного отверстия для второй и третьей стадий дробления

. Расчёт

характеристик крупности для продуктов дробления по стадиям

. Расчёт

нагрузок на дробилки 2 стадии дробления

. Расчёт

нагрузок на дробилки 3 стадии дробления

. Расчёт

производительности дробилок

. Расчёт

производительности дробилок 2 стадии дробления

. Расчёт

производительности дробилок 3 стадии дробления

.

Выбор грохотов

Заключение

Литература

Введение

Процессы дробления, измельчения и

грохочения широко применяются в производственной деятельности человека, в

народном хозяйстве. В настоящее время во всем мире ежегодно дробится и

измельчается более двух миллиардов тонн полезных ископаемых. Процессы

дробления, измельчения и грохочения обязательно включаются в технологические

схемы обогатительных фабрик. Этими процессами полезное ископаемое

подготавливается к последующей собственно обогатительной обработке. Из всех

операций, осуществляемых на обогатительных фабриках, дробление и измельчение

наиболее дорогие. При строительстве обогатительных фабрик до половины

капитальных затрат приходится на долю цехов дробления и измельчения. При

эксплуатации обогатительных фабрик расходуется много металла и около половины

всей энергии затрачивается на дробление и измельчение. Удельный расход

электроэнергии на дробление и измельчение при обогащении руд колеблется от 7 до

20 кВт•ч на тонну руды. Удельный расход стали в подготовительных операциях - от

1 до 3 кг на тонну измельченной руды. При современном масштабе переработки

полезных ископаемых в мире ежегодно безвозвратно теряется около одного миллиона

тонн стали. В целях снижения затрат на дробление и измельчение проводятся

исследования этих процессов и работы по созданию новых, более совершенных и

производительных дробилок и мельниц. При проектировании цехов дробления и

измельчения особое значение имеет выбор рациональных схем и правильный их

расчет.

1.Расчёт часовой производительности

цеха дробления

Исходные данные :

крепкая руда, f=18;

максимальный кусок диаметром, Dmax=1000мм;

ситовой состав руды:

|

Цифровое

значение

|

"+"

|

"-"

|

Сито

|

Крупность

классов, в долях Dmax

|

Частный

выход, %

|

|

+1000

|

0

|

100

|

1000

|

+Dmax

|

0

|

|

-1000+500

|

20

|

80

|

500

|

-Dmax+1/2

Dmax

|

20.0

|

|

-500+250

|

36

|

64

|

250

|

-1/2

Dmax+1/4Dmax

|

16.0

|

|

-250+125

|

62

|

38

|

125

|

-1/4

Dmax+1/8Dmax

|

26.0

|

|

-125+72,5

|

78

|

22

|

72,5

|

-1/8

Dmax+1/16Dmax

|

16.0

|

|

-72,5+36,25

|

91

|

9

|

36,25

|

-1/16

Dmax+1/32Dmax

|

13.0

|

|

-36,25

|

100

|

0

|

0

|

-1/32

Dmax

|

9.0

|

содержание влаги в руде, %: W=5%;

фабричная схема измельчения;

требуемая крупность продукта на

выходе: dн=20мм;

Производительность ДСУ по руде 2,5

млн т/год

Переведем годовую производительность

ДСУ в часовую производительность по формуле:

При рассмотрении производительности

выбираем 2 дробилки крупного дробления: ККД и ЩДП

где:Q0 - часовая производительность

цеха, т/ч;г - годовая производительность фабрики, т/г;- число

рабочих дней в году;- число рабочих смен в сутки;- число рабочих часов в смену;в

- коэффициент использования оборудования.

Находим общую степень дробления:

Iобщ=

Dmax/dн

Iобщ=

1000/20=50- общая степень дробления.

Теперь нам необходимо определить степень

дробления среднюю:

Iср=

I2=

=

=

=

3,7.

=

3,7.

2. Подбор дробилок первой стадии

При выборе дробилок крупного дробления следует

учитывать, что нормами технологического проектирования обогатительных фабрик в

первой стадии дробления в большинстве случаев предполагается установка только

одной дробилки - щековой или конусной. Поэтому в расчете производится

сопоставление этих дробилок. Расчет производительности дробилок производится по

данным каталогов заводов-изготовителей или справочным данным.

При всех выше перечисленных условиях, для

рассмотрения принимаем дробилки крупного дробления, а именно ЩДП-12*15;

ЩДП-15*21 и ККД-1200/150 ;ККД-1360/180.

Основные параметры дробилок

|

Типоразмер дробилки

|

DMAX в питании, мм

|

Номинальная ширина разгрузочного отверстия, мм

|

Пределы регулирования разгрузочного отверстия,

мм

|

Изменение производительности, м3/ч

|

Мощность двигателя, кВт

|

Масса дробилки, т

|

|

ЩДП-1500х2100

|

1200

|

180

|

135-225

|

450-750

|

250

|

250.2

|

|

ЩДП-1200х1500

|

100

|

150

|

110-190

|

230-400

|

160

|

144,8

|

|

ККД-1200/150

|

1000

|

150

|

130-150-180

|

560-800

|

320

|

240

|

|

ККД-1360/180

|

1100

|

180

|

160-180-200

|

560-800

|

230

|

240

|

Исходя из условий задания на курсовое

проектирование и поставленной задачи, для всех дробилок перед каждой стадией

дробления производится грохочение.

Крупное дробление обеспечивается

главным образом дробилками типа ЩДП (щековая дробилка с простым качанием щеки).

Типоразмер дробилки выбирается по максимальному куску в поступающей руде и

проверяется по производительности

Производим расчёт дробилки ЩДП-12*15 с

предварительным грохочением. Определим нагрузку на дробилку. Размер отверстия

на первой стадии грохочения принимаем равной iH=

150 мм, что соответствует расстоянию между колосниками на колосниковом грохоте,

содержание отсеиваемого класса, определяем по характеристике крупности

исходного питания: β-150=45%.

Масса

отсеваемого продукта в отдельной стадии дробления определяется содержанием

этого класса в питании грохота (βn-d)

и принятой величиной эффективности грохочения (En) по формуле :

n

= Q0 * βn-d

* En, т/ч;

где: Qn - масса отсеваемого продукта,

т/ч;0 - часовая производительность цеха, т/ч;

βn-d

- содержание в продукте n класса -d, д.е. (доли единиц);

En - эффективность

грохочения

Тогда масса отсеиваемого класса составит:

Q1=Q0*

β-150 *E1=401*0,45*0,6=108,3

т/ч

Загрузка дробилки составит:

Q2=Q0-Q1=401-108,3=292,7

т/ч;

Для известных часовой нагрузки на дробилку и

коэффициента загрузки разгрузочное отверстие дробилки находится по формуле:

Величина Qn (нагрузка на дробилку)

определяется принятой схемой стадии крупного дробления.f -

коэффициент, учитывающий крепость руды по М. Протодьяконову;к -

коэффициент, учитывающий крупность питания;=1,09;ω

- коэффициент, учитывающий влажность руды;ц - коэффициент замкнутого

цикла дробления;min - производительность дробилки при минимальной

величине разгрузочного отверстия, м3/ч;max -

производительность дробилки при максимальной величине разгрузочного отверстия,

м3/ч;n - размер разгрузочного отверстия дробилки, мм.

δн -

насыпная плотность.

При вычислении величины разгрузочного отверстия

по формулам с Kз = 0.85 возможны следующие основные варианты:р

< imin - следует принимать iр = iн или imin

< iр < iн ;min < iр < iн

- следует принимать iр = iн;н < iр

< imax - следует принимать iр = iр;р

> imax - проверяемый типоразмер дробилки не подходит по

производительности, т.к. количество дробилок нужно принимать более одной.

Тогда, iр

< imin - следует принимать iр = iн=150мм

или imin < iр < iн;

На 1-й стадии : d1=

iр*Z=150*1,7=255

мм < 300мм

SI= Dmax/dI=1000/255=3.9II=Sср= =

= =3,7III=So/(SI-SII)=50/(3.9*3,7)=3,5

=3,7III=So/(SI-SII)=50/(3.9*3,7)=3,5

Проверяем количество дробилок исходя из

производительности:

Qp=

Kf* Kр*

Kсл*[gmin+ *(ip-imin)]*

δн=

0,95*

1,3*

1*[250+

*(ip-imin)]*

δн=

0,95*

1,3*

1*[250+ *(150-110)]*

*1,65

=641.9т\ч;

*(150-110)]*

*1,65

=641.9т\ч;

Кз= Q0/

Qp= 401/641.9 = 0,62

< 0,85 -условие выполняется.

Расчёт дробилок ЩДП-15х21; ККД-1200/150 ;

ККД-1360/180 не целесообразен, так как на основании характеристики руды

поступающей на ДСЗ делаем вывод, что при заданных условиях и при такой крепости

материала, дробилка ЩДП-12х15 может обеспечить нам требуемую крупность

материала и является экономически выгодной для предприятия.

3. Анализ выполненных расчётов по

подбору дробилок I

стадии

цех дробление грохот

разгрузочный

После проведённых исследований и расчётов, была

выбрана дробилка для первой стадии дробления, ЩДП-12*15.

|

Целесообразность применения в качестве дробилки

на первой стадии дробления

|

Типоразмер дробилки

|

DMAX в питании, мм

|

Номинальная ширина разгрузочного отверстия, мм

|

Пределы регулирования разгрузочного отверстия,

мм

|

Изменение производительности, м3/ч

|

Мощность двигателя, кВт

|

Масса дробилки, т

|

|

Целесообразно

|

ЩДП-1200х1500

|

1000

|

150

|

110-190

|

230-400

|

160

|

144.8

|

|

|

|

|

|

|

|

|

|

Не целесообразно

|

ЩДП-1500х2100

|

1200

|

180

|

135-225

|

450-750

|

250

|

250.2

|

|

Не целесообразно

|

ККД-1200/150

|

1000

|

1200

|

130-150-180

|

560-800

|

320

|

240

|

|

Не целесообразно

|

ККД-1360/180

|

1100

|

1360

|

160-180-200

|

560-800

|

320

|

240

|

Данная дробилка выбрана не только по расчетам

часовой производительности цеха дробления, но и по ее техническим

характеристикам, по которым все проверенные дробилки ей уступают. В дробилке

ЩДП-12х15 меньше мощность двигателя, которая составляет 160 кВт, что

способствует экономию энергии на предприятии, и вес которой составляет 144,8 т.

4. Крупность дроблённых продуктов по

стадиям

Рассчитаем степени дробления для всех стадий:

-я стадия : S1=

Dmax/d1

= 1000/255 = 3,9;

-я стадия: S2=

Sср =

3,7;

-я стадия: S3=

Sобщ/(

S1*

S2)

= 50/(3,9 * 3,7) = 3,5.

На первой стадии номинальная ширина

разгрузочного отверстия равна 150 мм.

Тогда d1=

1000/3,9 = 255 мм;

d2=

255/3,7 = 69 мм;

d3=

69/3,5 = 20 мм.

После проведённых расчётов определено, что все

показатели дробления выдержаны и выполняются условия, поставленные в курсовой

работе.

5. Расчёт величины разгрузочного

отверстия для второй и третьей стадии

Для второй и третьей стадии нам необходимо

рассчитать и принять величину разгрузочного отверстия и произвести выбор

дробилок.

Так для первой стадии дробления принято, что

максимальная величина разгрузки дробилки ЩДП-12*15 равна d1=255

мм. Это материал попадает на грохот и после грохочения попадает в дробилку

второй стадии, и по крупности питания выбираем дробилку КСД-2200Гр.

Выбор дробилки

|

Типоразмер дробилок

|

Ширина при-емной щели (В), мм

|

Наибольший размер куска в питании, мм

|

Диаметр основания дробящего конуса, мм

|

Размер разгрузочной щели, мм

|

Производительность, м3/час

|

Мощность двигателя, кВт

|

Масса дробилки, т

|

|

КСД-600-Гр

|

75

|

60

|

600

|

12-25

|

19-40

|

30

|

4.3

|

|

КСД-900-Гр

|

130

|

100

|

900

|

15-50

|

38-57

|

55

|

11.2

|

|

КСД-1200-Гр

|

185

|

150

|

1200

|

20-50

|

80-120

|

75

|

23.2

|

|

КСД-1200-Т

|

125

|

100

|

1200

|

10-25

|

38-85

|

75

|

23.2

|

|

КСД-1750-Гр

|

250

|

215

|

1750

|

25-60

|

170-320

|

160

|

50.1

|

|

КСД-1750-Т

|

200

|

160

|

1750

|

15-30

|

100-190

|

160

|

50.1

|

|

КСД-2200-Гр

|

350

|

300

|

2200

|

30-60

|

360-610

|

250

|

89.6

|

|

КСД-2200-Т

|

275

|

250

|

2200

|

15-30

|

180-360

|

250

|

89.6

|

|

КСД-3000-Т

|

475

|

380

|

3000

|

25-50

|

245-850

|

400

|

250.0

|

Для продукта второй стадии дробления равный d2=70

мм определяем значение Z2

для твёрдой руды, так как наша исходная руда имеет крепость f=18.

Для d2=70

мм, значение Z2

= 2,2. Тогда при таких условия мы получим ширину разгрузочного отверстия

равную:

iр =

d2/

Z2

= 70/2,2 = 30 мм;

|

Типоразмер

|

Производительность, м3/ч

|

Крупность исходного питания, мм

|

Номинальная крупность дробленого продукта, мм

|

Мощность двигателя, кВт

|

Габариты, мм

|

Масса, т

|

|

|

|

|

|

Длина

|

Ширина

|

Высота

|

|

|

КИД-60

|

0.01

|

6

|

0.2

|

0.55

|

380

|

190

|

300

|

0.02

|

|

КИД-100

|

0.03

|

10

|

0.3

|

1

|

400

|

210

|

350

|

0.06

|

|

КИД-200

|

0.16

|

15

|

1

|

5.5

|

920

|

365

|

755

|

0.32

|

|

КИД-300

|

1.2

|

20

|

2

|

11

|

1300

|

800

|

1450

|

2

|

|

КИД-450

|

4.2

|

30

|

3

|

1400

|

1000

|

1650

|

4

|

|

КИД-600

|

15.1

|

50

|

5

|

75

|

2170

|

1280

|

2170

|

7.5

|

|

КИД-900

|

27.3

|

70

|

6

|

160

|

3115

|

1970

|

2290

|

17

|

|

КИД-1200

|

48.5

|

80

|

8

|

250

|

3800

|

2500

|

3000

|

30

|

|

КИД-1750

|

90

|

90

|

10

|

500

|

6500

|

4000

|

5400

|

90

|

|

КИД-2200

|

150

|

110

|

12

|

600

|

6600

|

4000

|

6000

|

140

|

В соответствии питание и продуктом на выходе, мы

выбираем дробилку КИД-1750,т.к она обладает достаточно большим закрупнением и

может выполнить переработку с выходом класса 20мм и менее.

6. Расчёт характеристик крупности

для продуктов дробления по стадиям

Для построения и расчёта характеристики по

крупности продукта необходимо воспользоваться графиком распределения дробленого

продукта по крупности из методики профессора Чиркова:

). Характеристика распределения дробилок ЩДП:

2).

Характеристика

распределения дробилок КСД:

Где 1-изверженные породы, 2-прочные известняки;

дробилки КМД-1750Т и КМД-2200Т.

Таблица распределения крупности дробленого

продукта дробилки ЩДП-12*15:

|

Определяемый

класс в долях, iр

|

Крупность

класса, мм

|

Выход

класса по "+"

|

Выход

класса по "-"

|

|

0,2

iр

|

30

|

93

|

7

|

|

0,4

iр

|

60

|

85

|

15

|

|

0,8

iр

|

120

|

61

|

39

|

|

1,2

iр

|

180

|

28

|

72

|

|

Z iр

|

255

|

8

|

92

|

Таблица расчётной характеристики крупности

потока 4 :

|

Крупность

класса, мм

|

Расчётный

выход класса по "-",%:

|

Выход

класса по "+",%

|

|

30

|

β4-30=

β0-30+

ƃ0+150 + β3-30=1,5+0,95*7=

8,15

|

91,85

|

|

60

|

β4-60=

β0-60+

ƃ0+150 + β3-60=2+0,95*15=

16,25

|

83,75

|

|

120

|

β4-120=

β0-120+

ƃ0+150 + β3-120=3+0,95*39=

40,05

|

59,95

|

|

180

|

β4-180=

β0-180+

ƃ0+180 + β3-180=5,1+0,94*72=

72,78

|

27,22

|

|

255

|

β4-255=

β0-255+

ƃ0+255 + β3-255=13+0,89*92=

94,88

|

5,12

|

Таблица в графической форме:

Таблица распределения крупности дробленого

продукта (7) дробилки КСД-2200Гр:

|

Определяемый

класс в долях, dн

|

Крупность

класса, мм

|

Выход

класса по "+"

|

Выход

класса по "-"

|

|

0,2

dн

|

12

|

68

|

32

|

|

0,4

dн

|

24

|

43

|

57

|

|

0,6

dн

|

36

|

33

|

67

|

|

0,8

dн

|

48

|

25

|

75

|

|

1

dн

|

60

|

18

|

82

|

Таблица расчётной характеристики крупности

потока 8 :

|

Крупность

класса, мм

|

Расчётный

выход класса по "-",%:

|

Выход

класса по "+",%

|

|

12

|

β8-12=

β4-12+

ƃ4+32 + β7-12=3+0,92*32=

32,4

|

67,6

|

|

24

|

β8-24=

β4-24+

ƃ4+32 + β7-24=6+0,92*57=

58,4

|

41,6

|

|

36

|

β8-36=

β4-36+

ƃ4+36 + β7-36=8+0,9*67=

68,3

|

31,7

|

|

48

|

β8-48=

β4-48+

ƃ4+48 + β7-48=12+0,88*75=

78

|

22

|

|

60

|

β8-60=

β4-60+

ƃ4+60 + β7-60=16+0,85*82=

85,7

|

14,3

|

Таблица в графической форме:

7. Расчёт нагрузок на дробилки II

стадии дробления

Рассчитаем выход продуктов и загрузку дробилок

II стадии дробления. Отсеваемый класс -70 мм. Содержание отсеваемого класса в

продукте 4 β4-70

= 16 %. Масса отсеваемого класса определяется в соответствии с формулой :

5

= Q4 * β4-60

* EII = 401 * 0.16 * 0.8 = 48 т/ч.

Загрузка дробилки составит:

6

= Q4 - Q5 = 401 - 48 = 353 т/ч.

8. Расчёт нагрузок на дробилки III

стадии дробления

Рассчитаем выход продуктов и загрузку дробилок

II стадии дробления. Отсеваемый класс -20 мм. Содержание отсеваемого класса в

продукте 8 β8-20

= 50 %. Масса отсеваемого класса определяется в соответствии с формулой :

Q9 = Q8

* β8-20

* EIII = 401 * 0.5 * 0.85 = 170,5т/ч.

Загрузка дробилки составит:

10

= Q8 - Q9 = 401 - 170,5 = 230,5 т/ч.

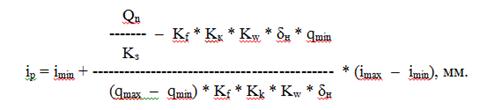

9. Расчёт производительности

дробилок

Расчёт производительности дробилок

второй стадии

Производительность дробилки КСД-2200-Гр

рассчитывается по формуле :

f

= 0.95. Для определения коэффициента Kк находится отношение

номинальной крупности питания (dн = 255 мм) к ширине загрузочного

отверстия B.

По таблице B = 350 мм и dн/B =

255/350 = 0.73. По таблице коэффициент Kк = 1.0; в соответствии с

формулой :

Количество дробилок N = Q6/Qр

= 353/590.4 = 1 шт.

Коэффициент загрузки Кз = Q6/(Qр

* N) = 353/(590.4 * 1) = 0.6.

Расчёт производительности дробилок

третьей стадии

Производительность дробилки КИД-1750

рассчитывается по формуле :

Дробилка КИД устанавливается с предварительным

грохочением. Отсеваемый класс -20 мм. β8-20

= 50%. Масса отсеваемого класса составит:

9

= Q0 * β8-20

* EIII = 401 * 0.5 * 0.85 = 170,5 т/ч.

Нагрузка на дробилку:

10

= Q8 - Q9 = 401 - 170,5 = 230,5 т/ч.

Производительность дробилки КИД рассчитывается

по формуле :

р

= Kf * Qn * δн

= 0.95 * 90 * 1.65 = 141 т/ч.

Количество дробилок:= 230,5/141 = 2 шт.

Коэффициент загрузки:

КЗ = 230,5/(2* 141) = 0.82.

10. Выбор грохотов

В стадии крупного дробления принимается

колосниковый грохот. Размеры грохота определяются по формулам:

) ширина грохота B = (2 ÷

3) * Dmax = 3 * 800 = 2400

мм;

) длина грохота L = (2 ÷

4) * B = (2 ÷ 4) * 2400 = 4800 ÷ 9600 мм.

Конкретная длина грохота принимается по чертежам

корпуса крупного дробления. В примере принимаем размеры грохота:х L = 2400 х

5000 мм.

Производительность грохота по питанию

определяется в соответствии с формулой :

р

= 2.4 * a *F, т/ч;

где: a - размер отверстия грохота, мм;- площадь

грохота, м2.

р

= 2.4 * a * F = 2.4 * 150 * 2.4 * 5 = 4320 т/ч,

что обеспечивает необходимую производительность

с большим запасом.

Среднее и мелкое дробление

В стадиях среднего дробления к установке

принимаются вибрационные грохоты тяжелого типа. Необходимая площадь грохочения

рассчитывается по формуле:

) грохот для стадии среднего дробления. Размер

отверстия сетки грохота aII = 60 мм. По таблице значение q0

составляет q0 = 46,3 т/(м3 * ч).

Поправочные коэффициенты принимаются по таблице.

Для определения коэффициента К находим по

ситовой характеристике продукта 4 содержание класса a/2 = 70/2 = 35 мм - β4-35

= 8 %. Для β-35

= 8 % значение коэффициента К составит:

К = 0.48.

Для определения коэффициента L находим по

ситовой характеристике продукта 4 содержание класса a = 60 мм - β4+70

= 84 %.

Для β+70

= 84 % значение коэффициента L составит:= 0,96.

Значение коэффициента М для эффективности

грохочения 80 % составит M = 1.35.

Значения коэффициентов N, O, P принимаются

равными 1. По формуле рассчитаем необходимую площадь грохочения:

Если принять по одному грохоту на каждую

дробилку, то необходимая площадь грохота составит 8,4 /1 =8,4м2.

ГИТ-71Н с F = 10.2 м2 в количестве 1 штуки.

В стадиях мелкого дробления к установке

принимаются вибрационные грохоты тяжелого типа. Необходимая площадь грохочения

рассчитывается по формуле :

) грохот для стадии среднего дробления. Размер

отверстия сетки грохота aIII

= 20 мм. По таблице значение q0 составляет q0 = 28 т/(м3

* ч).

Поправочные коэффициенты принимаются по таблице.

Для определения коэффициента К находим по

ситовой характеристике продукта 8 содержание класса a/2 = 20/2 = 10 мм - β8-10=

13 %. Для β-10

= 13 % значение коэффициента К составит:

К = 0.59.

Для определения коэффициента L находим по

ситовой характеристике продукта 8 содержание класса a = 20 мм - β8+20

= 50 %.

Для β+10

= 72 % значение коэффициента L составит:= 1,18.

Значение коэффициента М для эффективности

грохочения 85 % составит M = 1.75.

Значения коэффициентов N, O, P принимаются

равными 1. По формуле рассчитаем необходимую площадь грохочения:

Если принять по одному грохоту на каждую

дробилку, то необходимая площадь грохота составит 7,1/2 =3,55м2.

Принимается грохот ГСТ-41 с F = 4,5 м2 в количестве 2 штуки.

Заключение

В заключении хотелось бы отметить, что я

полностью выполнил поставленную задачу и рассчитал рудоподготовку

обогатительной фабрики для данной руды и условиях. Все обоснования и расчёты,

позволяющие выбрать наиболее оптимальное оборудование, необходимое для

осуществления поставленной задачи представлены выше. В качестве графического

материала представлен принципиальный чертёж линии рудоподготовки. Данные расчёты

справедливы только в отношении данной руды и при данных условиях, в случаи

изменения параметров, следует провести уточнение.

Литература

Абрамов

А.А. Флотационные методы обогащения: Учебник для вузов. М.: Недра, 1984. - 383

с.

Куптель

Г.А. Обогащение и переработка полезных ископаемых. Теоретические и методические

основы лабораторных работ: учебно-методическое пособие/ Г.А. Куптель, А.И.

Яцковец, А.А. Кологривко. - Минск: БНТУ, 2010. - 193 с.

Паливода Э.Н. Методическое пособие

для расчета КП по дисциплине "Обогащение и переработка ПИ"

Справочник

по обогащению руд, Т.1и Т.2. - М.: Недра, 1972.

Чирков

А.С. Добыча и переработка строительных горных пород: Учебник для вузов. - М.:

Издательство Московского государственного горного университета, 2001. - 623 с.

Сажин

Ю.Г. Расчеты рудоподготовки обогатительных фабрик. Учебник. - Алматы: КазНТУ,

2000, 179 с.