Проект строительства скважины глубиной 2000 м на Южно-Тарасовском месторождении

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ

ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ОБРАЗОВАНИЯ «РОССИЙСКИЙ ГОСУДАРСТВЕННЫЙ

УНИВЕРСИТЕТ НЕФТИ И ГАЗА (НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ УНИВЕРСИТЕТ)

ИМЕНИ И.М. ГУБКИНА» ФИЛИАЛ В Г.

ТАШКЕНТЕ

Отделение «Нефтегазовое дело»

Курсовая работа:

«Проект строительства скважины

глубиной 2000 м на Южно-Тарасовском месторождении»

По дисциплине:

«Проектирование нефтяных и газовых

скважин»

Ташкент, 2016

Оглавление

Введение.

Сведения о геологическом строении.

Нефтегазоводоносность.

Возможные осложнения при бурении.

Обоснование градиентов гидроразрыва пород геологического

разреза.

График совмещённых давлений.

Обоснование и расчёт конструкции скважины.

Обоснование и расчёт профиля скважины.

Расчёт профиля скважины.

Обоснование и выбор бурового оборудования.

Прочностной расчёт эксплуатационной обсадной колонны.

Прогнозирование спуска колонны в наклонный ствол.

Правила подготовки обсадных труб к спуску в скважину.

Список использованных источников.

Введение

В данной курсовой работе рассматривается проект строительства скважины

глубиной 2000 м на горизонте ПК-21 на Южно-Тарасовском месторождении.

Назначение скважины - эксплуатационная. На указанном горизонте проводится

добыча нефти. Проектное смещение забоя относительно устья 1050 м. Способ

бурения Ротор, ГЗД (А9ГТШ-240, 3ТСШ-195, ДРУ-172). Диаметр эксплуатационной

колонны 146 мм.

Цель данной курсовой работы закрепить теоретические знания, полученные

входе изучения дисциплины «Проектирование скважин».

Сведения о

геологическом строении

Нефтегазоводоносность

Возможные

осложнения при бурении

Обоснование

градиентов гидроразрыва пород геологического разреза

Геологический разрез Южно-Тарасовского нефтяного месторождения сложен

терригенными породами (глинами, в том числе опоковидными и аргиллитоподобными,

песками, алевритами, аргиллитами, песчаниками, алевролитами. Пластовые давления

находятся на уровне гидростатических.

Определение репрессии, вызывающей гидроразрыв при воздействии воды и

буровых растворов, производилось по известным формулам для каждой литологически

значимой разности горных пород, слагающих геологический разрез. В результате,

градиенты давления гидроразрыва для каждого интервала глубин обозначились не

одним, а двумя уровнями (двумя линиями): min - для песчанистых и max - для глинистых горных пород. Знание этих уровней

является одним из основных технологических элементов успешной проводки

скважины, особенно в интервалах ММП, покурской, евояхинской и вартовской свит.

В указанных свитах, представленных чередующимися глинистыми и

песчанистыми породами, интервал изменения градиентов гидроразрыва (от min до max) достигает 0,5 (в размерности обозначения плотности

буровых растворов).

Для расчёта использованы формулы:

, где

, где

- градиент горного давления, Мпа/м;

- градиент горного давления, Мпа/м;

- средневзвешенная плотность горных пород до расчётной

глубины, г/см3;

- средневзвешенная плотность горных пород до расчётной

глубины, г/см3;

- градиент пластового давления, МПа/м;

- градиент пластового давления, МПа/м;

- коэффициент гидроразрыва, Мпа/м.

- коэффициент гидроразрыва, Мпа/м.

Результаты расчетов приведены в таблице «Давление по разрезу скважины» в

виде градиентов пластового, гидроразрыва и горного давлений, а на графике

совмещенных давлений градиенты обозначены для удобства их сопоставления с

плотностью буровых растворов в виде эквивалентов.

Горные породы, слагающие геологический разрез Южно-Тарасовского нефтяного

месторождения, имеют коэффициент Пуассона от 0,22 до 0,46 и соответственно

коэффициенты бокового распора от 0,28 до 0,85.

При расчете было принято, что уплотнение горных пород стенок скважины при

действии дифференциального давления (репрессии) от бурового раствора,

происходит только после образования глинистой корки, т.е. после проникновения

фильтрата бурового раствора в породу. Поэтому наихудшими считаются условия

действия воды (фильтрата). В расчетах цементирования минимальные значения

градиентов гидроразрыва можно увеличивать до 1,2 раза.

При определении горного давления использовались числовые значения

плотностей горных пород, приведенные в таблице «Физико-механические свойства

горных пород по разрезу скважины». с учетом льдистости для ММП.

График совмещённых давлений

Градиенты давлений, определенные по указанной методике, указаны в таблице

«Давление по разрезу скважины».

В соответствии Федеральными нормами и правилами в области промышленной

безопасности «Правила безопасности нефтяной и газовой промышленности», п. 210

гидростатическое давление бурового раствора на забой ствола скважины при

вскрытии продуктивного горизонта должно превышать проектное пластовое давление

на величину не менее 5%. При этом противодавление на продуктивный пласт не

должно превышать пластовое давление на 2,5^3,0 МПа. Максимально допустимая

репрессия (с учетом гидродинамических потерь) должна исключать возможность

гидроразрыва пласта или поглощение бурового раствора.

С учетом указанных требований плотность бурового раствора должна

удовлетворять соотношению:

для H = 0-1200 м. Рпл*1,1*103/9,81*Н

<  < (Pпл+1,5)103/9,81*Н

< (Pпл+1,5)103/9,81*Н

для Н = 1200 м - проект Рпл*1,05*103/9,81*Н <  < (Pпл+3,0)103/9,81*Н

< (Pпл+3,0)103/9,81*Н

- плотность бурового раствора, г/см3;

- плотность бурового раствора, г/см3;

Рпл - величина пластового давления в конце интервала, МПа;

Н - глубина пласта, м.

Для заданных в таблице «Давление по разрезу скважины» пластового давления

и глубин плотность буровых растворов должна находиться в пределах:

В интервале 0-160 1,121 < р < 1,97; принимаем р =1,16-1,18 г/см3;

В интервале 160-1100 1,121 < р < 1,158; принимаем р =1,14-1,16

г/см3;

В интервале 1100-2000 1,07 < р < 1,17; принимаем р

=1,07-1,10 г/см3.

Обоснование и

расчёт конструкции скважины

В соответствии с заданием на проектирование конструкция скважины должна

обеспечить конструкцию забоя в виде фильтра из труб 146 мм длиной около 300 м,

расположенного в пласте-коллекторе на глубине по вертикали 2000 м.

При этом отклонение от вертикали забоя горизонтального ствола должно быть

около 1500м.

С учетом геологического разреза Южно-Тарасовского нефтяного месторождения

(выбранного в соответствии с заданием на проектирование) рассматривается

следующая конструкция:

Шахтовое направление (глубиной до 20 м.) в соответствии с

РД-39-00147001-767- 2000, п.14.19.2 в конструкции скважин, расположенных в

зонах с ММП, обязательно. Установка шахтового направления входит в состав

подготовительных работ до затаскивания БУ на точку.

В соответствии с Федеральными нормами и правилами в области промышленной

безопасности «Правила безопасности нефтяной и газовой промышленности», п. 317

кондуктор должен перекрывать толщу неустойчивых при протаивании пород -

криолитозоны. Башмак необходимо располагать ниже этих пород (не менее чем на 50

м) в устойчивых отложениях.

На Южно-Тарасовском месторождении толща ММП состоит из двух слоев:

· второй слой 180-320 м. (глины и опоки с линзами мёрзлого

песка, не содержащими льдистых включений, температура от - 0,5 °С до + 3 °С, льдистость 0,15-0,3).

На Южно-Тарасовском месторождении с учётом указанной изменчивости толщи

ММП, а также с учётом отсутствия газа в верхних слоях Покурской свиты (сенеман)

сложилась, в выборе конструкции скважин, практика перекрытия неустойчивых слоёв

ММП удлинённым направлением до глубин 110-160м., а в качестве кондуктора -

колонной на глубину около 1100м.

При этом такой удлинённый кондуктор выполняет три функции:

· перекрывает сомнительные по устойчивости горные породы в

интервале 150-500м.

· перекрывает интервал 1000-1010 м.

· гарантирует устойчивость по гидроразрыву горных пород в

районе башмака кондуктора.

Условием устойчивости спуска указанного удлинённого

кондуктора является кратковременность бурения интервала от 110 - 160 до 1100

м., что должно обеспечиваться соответствующей технологией проводки скважины.

С учётом отмеченных соображений, после устройства шахтового направления

предлагается следующая конструкция:

· трубное направление диаметром Ø 324 мм спускать на глубину 160 м.

Наружный диаметр соединительной муфты для направления по ГОСТ 632-80

Расчетный диаметр долота для бурения под направление:

мм.

мм.

Выбор ближайшего нормализованного диаметра долота под направление по ГОСТ 20692-80  мм.

мм.

· удлиненный кондуктор диаметром Ø 245 мм спускать на глубину по вертикали

1100 м (1176 м по стволу)

Наружный диаметр соединительной муфты для кондуктора по ГОСТ 632-80

Расчетный диаметр долота для бурения под кондуктор:

мм.

мм.

геологический бурение гидроразрыв скважина

Выбор ближайшего нормализованного диаметра долота под кондуктор по ГОСТ

20692-80  мм.

мм.

Кондуктор цементируется в нижней части 550 - 1100 м ПЦТ-1-50 плотностью

1,8 г/см3, в верхней 0-550 м - ПЦТ - III-об 4-50 (ЦТРО) плотностью 1,42 г/см3. На

удлинённый 245 мм кондуктор монтируется ПВО.

· эксплуатационная колонна диаметром Ø

146 мм длиной 2695 м

спускается в продуктивный пласт, расположенный на глубине (по вертикали) 2000

м.

Наружный диаметр соединительной муфты для эксплуатационной колонны по

ГОСТ 632-80

Расчетный диаметр долота для бурения под эксплуатационную колону:

мм.

мм.

Выбор ближайшего нормализованного диаметра долота под эксплуатационную

колонну по ГОСТ 20692-80  мм.

мм.

Нижняя часть колонны - горизонтальный участок

скважины оборудуется фильтром

типа ЗСМФЭ-146 длиной 290 м (уточняется по данным ГИС).

Цементный раствор за эксплуатационной колонной 146 мм поднимается от

кровли до устья. Используется в нижней части (интервал 1500-2000 м) ПЦТ-1-100,

плотностью 1,8; в верхней (интервал 0-1500) ПЦТ-Ш-06.4-50 (ЦТРО), плотностью

1,42.

Обоснование и

расчёт профиля скважины

При выборе профиля акцент сделан на обеспечение надежной проходимости

обсадных колонн и наличия участка стабилизационного бурения максимальной длины.

Поэтому интенсивность набора кривизны выбрана не максимальной, а участок

стабилизационного бурения запроектирован максимальным по длине и расположенным

под минимальным зенитным углом 27-30°, достаточным для заданного смещения забоя

от вертикали устья - 1500 м. На этом стабилизационном участке для сокращения

времени бурения предусматривается использование высокоресурсных винтовых

двигателей и долот типа МХ-09 (или трехсекционных турбобуров с долотами типа

МЗ-ГВ), а при эксплуатации - пакетов центробежных насосов. Учитывая опыт

проводки скважин на Южно-Тарасовском месторождении, в том числе, бурение

скважин на третьем кусте с осложнениями в интервале 1100 - 2400 м в наклонном

стволе с зенитными углами больше 35°, будет целесообразным бурить по профилю

стабилизации под углом не более 30°. Искривление начинать на глубине 480 м в

алевролитах ганькинской свиты, т.е. в том месте, где, как следует из практики

бурения вертикальных стволов на Южно-Тарасовском месторождении, начинается

самопроизвольное искривление.

Башмак 245 мм колонны устанавливается в плотных породах верхней части

сеномана. При этом зенитный угол должен быть не более 30°.

Дальнейшее бурение под эксплуатационную колонну производится на участке

стабилизации. Этот прямолинейный участок рекомендуется проходить с предельно

допустимой скоростью, что можно осуществить с использованием долот типа МХ-09 и

винтовых двигателей или с использованием долот типа МЗ-ГВ и турбобуров.

Предпочтительнее первый вариант, поскольку при нем количество СПО будет в 3-4

раза меньше, что весьма существенно скажется на устойчивости стенок скважины.

Дальнейший набор угла и проводку последнего условно-горизонтального

участка рекомендуется производить также винтовыми двигателями с долотами МХ-09.

Выбранный с учетом приведенных соображений профиль позволит пройти интервал

слабоустойчивых горных пород покурской и верхней части вартовской свит под

зенитным углом около 30°, что, как следует из практики бурения, должно

обеспечить достаточную надежность устойчивости стенок такого ствола.

Расчёт

профиля скважины.

Вертикальный интервал:

Интервал набора угла 1,  :

:

.

.

Интервал стабилизации, :

:

Интервал набора угла 2,  :

:

.

.

Интервал набора угла 3,  :

:

.

.

Горизонтальный интервал,

.

.

;

;

Таким образом, в настоящем проекте предусмотрен пятиинтервальный тип

профиля ствола скважины:

· вертикальный интервал 0-480 м (0-480 м - по стволу);

· интервал набора кривизны 480-671 м (480-680 м) с

интенсивностью 1,5° до зенитного угла 30°;

· интервал стабилизации 671-1809 (680-1994) м;

· интервал набора кривизны 1809-1998 (1994- 2361) м с

увеличением зенитного угла от 30° до 85°;

· интервал условно-горизонтальный 1998 - 2000 (2361-2694)

м.

Указанный профиль для бурения скважины приведен на рисунке ниже.

Обоснование и

выбор бурового оборудования

Примечания:

1. Нагрузка на крюке не должна превышать 0,6 «допускаемой

нагрузки на крюке» для расчетной массы бурильной колонны ,0,9- для расчетной массы

обсадной колонны.

2. Для применяемого в процессе бурения и испытания

оборудования заводом- изготовителем должен быть установлен расчетный срок

службы. По окончании этого срока организация, эксплуатирующая это оборудование

обязана провести оценку его состояния с участием представителя РГТЭИ с целью

определения возможности дальнейшей эксплуатации оборудования. Разрешение на

дальнейшую эксплуатацию оборудования выдается региональным органом

Госгортехнадзора России.

3. Согласно приведенным в таблице данным буровая

установка позволяет вести работы при значениях максимальных нагрузок на крюке

веса бурильных и обсадных труб (в долях от допустимых) 0,54 и 0,37

соответственно, т.е. при нагрузках более низких, чем разрешено.

Технологическая оснастка эксплуатационной колонны.

БК-146 - предназначен для оборудования нижней части обсадной

колонны с целью повышения ее проходимости по стволу скважины и предупреждения

повреждения нижней трубы при посадках. Башмаки присоединяют к нижней части

обсадной колонны на резьбе или сварке. Направляющие насадки в основном

изготовляют из чугуна или бетона. В промежуточных колоннах при после дующем

углублении ствола их разбуривают.

БК-146 - предназначен для оборудования нижней части обсадной

колонны с целью повышения ее проходимости по стволу скважины и предупреждения

повреждения нижней трубы при посадках. Башмаки присоединяют к нижней части

обсадной колонны на резьбе или сварке. Направляющие насадки в основном

изготовляют из чугуна или бетона. В промежуточных колоннах при после дующем

углублении ствола их разбуривают.

КОДГ-146 - предназначен для предотвращения перетока бурового или

тампонажного раствора из заколонного пространства в обсадную колонну в процессе

крепления скважины. Его монтируют в башмаке обсадной колонны или на 10-20 м

выше него. Обратные клапаны изготовляют корпусными и бескорпусными. По виду

запорного элемента они делятся на тарельчатые, шаровые и имеющие шарнирную

заслонку.

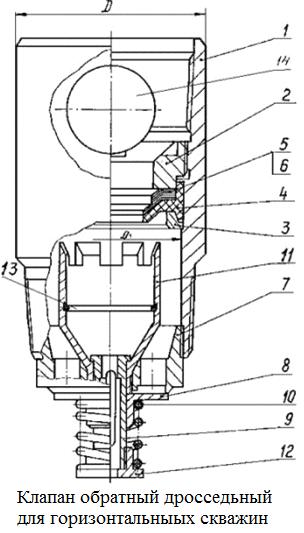

КОДГ-146: 1-корпус; 2-кольцо нажимное; 3-кольцо; 4-диафрагма; 5,6-набор

разрезных шайб; 7-ограничитель; 8-пята; 9-дроссель; 10-пружина; 11-втулка;

12-упор; 13-кольцо уплотнительное; 14-шар.

Центратор типа ЦЦ-146/216-1 - применяют для центрирования обсадной

колонны в стволе скважины с целью равномерного заполнения кольцевого

пространства тампонажным раствором/и качественного разобщения пластов. Кроме

того, они облегчают процесс спуска обсадной колонны, уменьшая силу трения между

обсадными трубами и стенками скважины, увеличивают степень вытеснения бурового

раствора тампонажным вследствие образования локальных завихрений восходящего

потока раствора в зонах центраторов, а также облегчают работу по подвеске

хвостовиков и стыковке секций обсадных колонн в результате центрирования их

верхних концов.

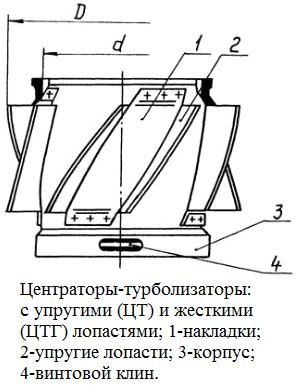

ЦТГ-146/216 (206) - предназначены для завихрения восходящего потока

тампонажного раствора в затрубном пространстве при цементировании скважины. Их

устанавливают на обсадной колонне в зонах расширения ствола скважины на

расстоянии не более 3 м друг от друга. Лопасти турбулизаторов могут быть

металлическими или резиновыми (резина покрывается двумя слоями кордной

хлопчатобумажной ткани). Угол наклона лопастей турбулизатора типа ЦТ к его

вертикальной оси 30; допустимая осевая нагрузка на корпус 1,18 тс.

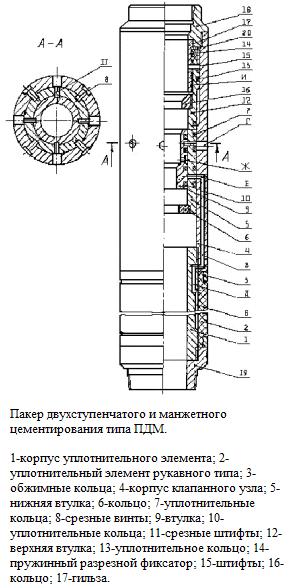

ПДМ-146 - применяют для крепления скважин в тех случаях, когда возникает

необходимость подъема тампонажного раствора на большую высоту (до 3000 м и

более). При оснащении обсадных колонн указанными муфтами становится возможным

цементирование скважин в две ступени как с разрывом во времени между ступенями,

так и без него. В стволе скважин их рекомендуется устанавливать в интервалах

устойчивых непроницаемых пород и на участках, где отсутствуют уширения, каверны

или желобообразования, а в наклонно направленных скважинах -также в

вертикальной части ствола.

Прочностной

расчёт эксплуатационной обсадной колонны

Расчёт обсадных колонн на прочность проводятся с

учетом максимальных ожидаемых избыточных наружных и внутренних давлений при

полном замещении бурового раствора (жидкости глушения) пластовым флюидом или

газожидкостной смесью, снижении уровня в процессе освоения или механизированной

добыче, нагрузок, возникающих в результате пространственного искривления

скважин, а также осевых нагрузок на трубы и агрессивности флюида на стадиях

строительства и эксплуатации.

При расчете обсадных колонн должны быть использованы

нормативные документы, согласованные с Госгортехнадзором России.

Прочность кондукторов, технических колонн и установленного

на них противовыбросового оборудования должна обеспечить:

герметизацию устья скважины в случаях

газоводонефтепроявлений, выбросов и открытого фонтанирования с учетом

превышения дополнительного давления, необходимого для глушения скважины, не

менее чем на 10 %;

устойчивость (сохранение целостности) при воздействии

гидростатического давления столба бурового раствора максимальной плотности;

противостояние воздействию максимальных сжимающих

нагрузок в случаях открытого фонтанирования или поглощения с падением уровня

бурового раствора, а также в интервалах залегания склонных к текучести пород.

Наружное избыточное давление:

. В момент завершения продавки цементного раствора:

2. При снижении уровня нефти в колонне до 2000м:

Избыточное наружное давление в башмаке d146 мм колонны при опорожнении на 2000 м определено 21,6 по

плотности заколонной пластовой воды р=1,1 г/см3.

Внутреннее избыточное давление:

. При опресовке колонны:

2. Давление при закачке цементного раствора:

Подготовка ствола к спуску и спуск колонн

. Основные требования и инструкции по подготовке к спуску

следующие:

· запрещается приступать к спуску обсадных колонн в

скважину, осложненную поглощением бурового раствора, флюидопроявлениями,

осыпями и обвалами с наличием затяжек и посадок бурильной колонны;

· для предотвращения осложнений в процессе спуска колонн

ствол скважины шаблонируют КНБК последнего долбления или более жесткой. Перед

спуском скважина промывается в течение не менее 1,5 циклов. Интенсивность

промывки не должна превышать указанные в таблице «Режим спуска обсадных труб»

(графа 15) значения;

· спуск осуществляется на клиновых захватах,

соответствующих размеру и массе обсадной колонны;

· рекомендуется спускать первые 100 м обсадных труб с

применением двух элеваторов, последующие - с применением ПКРО - 560;

· резьбовые соединения докрепляются машинными ключами с

контролем моментомером;

· для обеспечения герметичности резьбовых соединений

обсадные трубы должны свинчиваться с применением смазок типа Р- 2МВП, Р - 402 и

Русма-2;

· при возникновении осложнений (посадки, затяжки и т.п.)

промежуточную промывку проводят, начиная с интервала возникновения осложнения,

через каждые последующие 300м спущенных труб;

· для предотвращения прихвата при заполнении и промывках

следует держать колонну в подвешенном состоянии и периодически расхаживать;

· циркуляцию восстанавливают плавно, одним насосом;

· производительность насосов и продолжительность

промывки на забое определяется в соответствии с местной практикой, но не менее

одного цикла промывки;

· объем расхода бурового раствора и гидродинамическое

давление в затрубье при промывке не должны вызывать гидроразрыва пород, и

поглощения;

· в случае поглощения переходят на промывку одним

насосом и снижают подачу насоса;

· при потере циркуляции колонну поднимают до глубины,

где проводилась предыдущая промывка, и восстанавливают циркуляцию при

минимальной подаче;

· если в процессе подготовки ствола скважины обнаружены

газонефтеводопроявления или поглощения, ствол скважины должен быть подготовлен

повторно после их полной ликвидации.

. При спуске колонн не следует допускать посадок их на следующие

величины: кондуктор- 15% от веса спущенной части колонны, эксплуатационная

колонна - в конце спуска 1,5 т.

· При превышении указанных значений спуск колонны

необходимо приостановить и скважину промыть до устранения посадок.

· Если после промывки продолжить спуск колонны по

предложенной программе не удается, ситуация считается аварийной и требует

отдельного технологического решения.

· По окончании спуска обсадной колонны скважину

промывают с выравниванием параметров бурового раствора до проектных.

· Основные данные, характеризующие режим спуска обсадных

труб, приведены в таблице.

. К началу спуска колонны в скважине должны быть завершены все

исследовательские и измерительные работы (каротажи, отбор проб, кавернометрия,

инклинометрия, опробование перспективных объектов и т.д.). После получения

новой кавернограммы выявляют участки сужений ствола скважины и уточняют места

установки на колонне центраторов и турбулизаторов.

Прогнозирование

спуска колонны в наклонный ствол

Прогнозирование и технологические рекомендации по бурению ствола с

зенитным углом более 30° и горизонтального ствола следующие:

. В процессе бурения постоянно вести контроль за выносом шлама,

плотностью бурового раствора и за расходом бурового раствора при входе- выходе

из скважины (или за уровнем раствора в циркуляционных емкостях). При

прекращении (или уменьшении) выноса шлама или его ненормированном увеличении

необходимо прекратить углубление забоя, промыть скважину с одновременным

расхаживанием бурильного инструмента, осмотреть выносимый шлам и определить

причину, вызвавшую ненормированное изменение плотности бурового раствора.

. Для лучшей очистки ствола скважины от выбуренного шлама перед

каждым наращиванием предусматривается прорабатывать ствол на длину свечи и

расхаживать бурильную колонну с промывкой.

. При проведении спускоподъемных операций не допускать посадок

бурильного инструмента более 5 тс и затяжек более 10 тс. Места посадок

(затяжек) необходимо прорабатывать при скорости, превышающей механическую

скорость проходки данного инструмента в два-три раза.

. Перед подъемом бурильной колонны после отработки долота

необходимо промывать ствол скважины с периодическим вращением бурильной колонны

в течение 1,5 циклов циркуляции. Практика показывает, что увеличение

продолжительности промывки скважины сверх расчетной, не дает результатов по

дополнительной очистке ствола. Образовавшуюся в скважине шламовую “постель”,

которую не удается ликвидировать путем промывки, удалять вращением бурильной

колонны при работающем двигателе. Запрещается вращать бурильную колонну в том

случае, кода в компоновку включен двигатель-отклонитель с углом перекоса более

1,5°.

. С целью предупреждения заклинивания и прихвата бурильного

инструмента запрещается изменять диаметры и длины элементов КНБК в сторону

увеличения на последующем долблении.

. Строго следить за плавным восстановлением циркуляции раствора в

скважине после спуска инструмента.

. Не оставлять инструмент без движения более 5 минут.

. При подъеме бурильной колонны (каждой свечи) скважину доливать

раствором, контролируя объем доливаемого раствора и уровень раствора в

скважине.

. Перед вскрытием продуктивного пласта:

- ограничить скорость спуска бурильного инструмента до 0,5 м/с;

- содержание смазочных добавок в буровом растворе должно

соответствовать максимальным значениям.

. При бурении горизонтального ствола необходимо создавать

максимальную нагрузку на долото. При достижении большой протяженности

горизонтального участка часто нагрузка на долото не передается вообще и

происходит зависание компоновки. В таком случае необходимо более частое

расхаживание (через 3-5 мин бурения) инструмента на всю длину ведущей трубы.

Технология бурения горизонтального ствола на данной скважине предусматривает

проворачивание бурильного инструмента во время бурения забойным

двигателем-отклонителем. Данная технология позволяет бурить участок

стабилизации без смены компоновки, способствует улучшению выноса шлама.

. Во избежание возможного дюнообразования в стволе с зенитным

углом больше 45-50 градусов промывку вести с расхаживанием и вращением

инструмента, либо со ступенчатой подачей бурового раствора, или при

одновременном их осуществлении.

. При бурении в продуктивном пласте иногда механическая скорость

бурения увеличивается, доходя до 20-40 м/час из-за низкого дифференциального

давления. Поэтому, при значительном увеличении скорости бурения необходимо ее

ограничивать и увеличивать время промывки перед наращиванием с расхаживанием и

вращением бурильной колонны с частотой 60-65 об/мин.

. В состав КНБК над забойным двигателем включается обратный клапан

с целью предотвращения зашламования двигателя и телесистемы подъема вала

винтового двигателя и выхода из зацепления с валом шпинделя. Не обходимо

спускать бурильную колонну с доливом через каждые 400-500 м и промывками перед

выходом КНБК из башмака колонны. В пределах продуктивного пласта необходимо

ограничивать скорость спуска бурильной колонны до 0,25-0,4 м/с во избежание

гидроразрыва пласта.

При больших зенитных углах 50-90° интенсивность набора угла уменьшается и

может не соответствовать расчетной. В этом случае рекомендуется исключить

калибратор из состава КНБК. Ствол, пробуренный без применения калибратора,

требуется проработать компоновкой с калибратором. При этом проработка ствола

выполняется с особым вниманием, поскольку озникает опасность зарезки нового

ствола, и создаются тормозящие нагрузки на забойный двигатель, в результате

чего может произойти отворот долота и шпинделя.

Правила

подготовки обсадных труб к спуску в скважину

Успешный спуск обсадной колонны в скважину определяется правильной

подготовкой обсадных труб, нижней и верхней частей обсадной колонны, буровой

вышки, бурового оборудования, инструмента и ствола скважины.

Подготовка обсадных труб. Обсадные трубы, предназначенные для спуска в

скважину, за 2…4 дня до спуска поставляются на буровую. Погрузку и разгрузку

обсадных труб при перевозке с базы технического снабжения на трубную базу и на

скважину необходимо производить только по специальным накатам или автокраном.

Разгрузка обсадных труб путем сбрасывания категорически запрещается.

Доставленные на буровую обсадные трубы осматривают для отбраковки негодных.

При осмотре труб необходимо обращать внимание на кривизну, наличие плен,

расслоение металла, деформацию муфт и нарезанных концов. Трубы проверяют на

овальность и шаблонируют, затем трубы укладывают на приемном мосту в штабель в

порядке последовательности спуска их в скважину. При этом каждую трубу

нумеруют, замеряют стальной рулеткой (длину каждой трубы следует определять от

свободного торца муфт или от торца муфтовой части трубы до того места на конце

трубы с наружной резьбой, которое соответствует положению торца муфты при

закреплении соединения).

Нарезку труб и муфт тщательно очищают жесткой волосяной щеткой, промывают

керосином и проверяют калибром. Запрещается очистка резьб металлическими

скребками, металлическими щетками, концами расплетенного талевого каната и т.

д. После очистки резьбы муфт и труб на них навинчивают ниппели и

предохранительные кольца.

На случай замены некачественных труб необходимо иметь запасные трубы из

расчета не менее 20 м на каждые I ООО м колонны. Обсадные трубы до спуска их в

скважину подлежат опрессовке водой при давлении, на 20% превышающем давление

опрессовки при испытании колонны на герметичность, но не выше максимальных

опрессовочных давлений, предусмотренных ГОСТ 632-80. После подъема давления в

трубе до установленной величины оно должно выдерживаться в течение 30 с. Для

труб с пропусками в резьбе муфтового соединения после докрепления необходимо

производить повторную опрессовку.

Вместе с трубами на буровую доставляются; башмак и башмачный патрубок

колонны, привинченные и приваренные к первой трубе на трубной базе, со

свинченной и приваренной к башмаку чугунной направляющей пробкой; обратный

клапан, опрессован - ный на давление, предусмотренное планом спуска колонны;

упорное кольцо, центрирующие фонари (центраторы), скребки и тур - булизаторы, а

также при необходимости заколонные пакеры и оборудование верхней части обсадной

колонны.

Подготовка вышки и бурового оборудования. Перед началом спуска колонны

тщательно проверяют состояние вышки и бурового оборудования. При осмотре вышки

все дефекты и нарушения в соединениях отдельных узлов, поясов, диагоналей и

крепления ног немедленно устраняют. Проверяют вертикальность вышки и

равномерность натяга угловых оттяжек.

При проверке лебедки и привода обращают внимание на прочность крепления

лебедки, редуктора и двигателей к фундаментам, а также на состояние цепных

колес, кулачковых сцеплений, шпонок и тормозов.

Для предупреждения осложнений с талевой системой проверяют диаметр

работающего талевого каната и возможность спуска обсадной колонны на этом

канате и оснастке; в случае необходимости талевый канат заменяют новым перед

последней промывкой скважины. Особенно тщательно должно быть проверено

состояние крюка, талевого блока, кронблока и индикатора массы (веса).

При подготовке буровых насосов к спуску и цементированию колонны

проверяют состояние штоков, сальниковой набивки, гнезд, клапанов, соединений в

приводной части и все замеченные дефекты ликвидируют, а сработанные детали

заменяют новыми. При проверке подготовленных двигателей выясняют их состояние и

возможность работы в тяжелых условиях спуска обсадной колонны и продавки

цементного раствора при высоком давлении.

Подготовка скважины к спуску обсадной колонны. К началу спуска колонны в

скважине должны быть завершены все исследовательские и измерительные работы

(каротажи, кавернометрия, инклинометрия, опробование перспективных объектов и

т. д.). Перед последней промывкой скважины бурильные трубы подвергают

контрольному замеру при помощи стальной рулетки.

Места сужения ствола по данным кавернометра прорабатывают со скоростью

20…50 м/ч. Перед проработкой по согласованию с геологической службой к раствору

добавляется нефть или другие вещества, снижающие липкость глинистой корки. При

промывке перед спуском колонны параметры бурового раствора тщательно

контролируются и доводятся до установленной для данной скважины нормы. После

проработки и промывки скважины ее ствол часто шаблонируют. Для этой цели в

скважину спускают на бурильной колонне компоновку из трех-четырех обсадных труб

и убеждаются в том, что они доходят до забоя посадок. По окончании

шаблонирования скважину промывают, длительность промывки - один-два цикла

циркуляции.

В период подготовки ствола скважины к спуску колонны в буровой

проверяются необходимые для этой операции инструменты и материалы: три

исправных и проверенных элеватора, гри точно пригнанных шарнирных ключа,

запасной комплект клиньев, комплект штропов, круговой ключ для обсадных труб,

пеньковый канат, белила (сурик) или другая смазка, олифа, гвозди и др. Все

подготовительные работы по спуску обсадной колонны производятся в период

проработки и промывки скважины.

Спуск обсадной колонны в скважину. Этот процесс, как правило, должен

осуществляться в один прием (одной сплошной секцией). Допускается спуск колонны

двумя секциями с применением стыковочных устройств, опрессованных перед спуском

в скважину на давление, обеспечивающее испытание колонн на герметичность.

Работа по спуску обсадной колонны должна быть организована так, чтобы

каждый член буровой бригады четко выполнял свои обязанности. Во избежание

несчастных случаев при пуске обсадной колонны в скважину все члены бригады

должны быть тщательно проинструктированы, рабочее место должно быть очищено от

посторонних предметов. Работами по спуску колонны должно руководить одно лицо -

буровой мастер, ответственный за работу по спуску колонны, согласно

разработанному техническому плану.

При организации рабочего места и расстановке рабочей силы для спуска

обсадной колонны в каждой вахте выделяется лицо, ответственное за проведение

повторного шаблонирования каждой трубы, сохранность шаблона во время спуска

колонны и проверку соблюдения установленного порядка спуска труб. Колонну

должны спускать при помощи клиновых захватов или клиньев для обсадных труб, позволяющих

докреплять резьбовые соединения в процессе спуска. Можно использовать элеваторы

для спуска в скважину обсадных труб, когда вес их недостаточен, а также при

спуске тяжелых колонн, когда предварительно (до спуска колонны) докреплены

муфты заводского крепления, или используются трубы с муфтами, навинченными на

специальных клеевых смазках.

Для обеспечения герметичности резьбовых соединений эксплуатационных

колонн в газовых скважинах следует применять в качестве смазки специальные

уплотнительные составы. Применять графитовую смазку или смазку, составленную из

цинковых белил и сурика, на газовых скважинах запрещается. Для предотвращения

расслабления муфтового соединения промежуточной колонны и кондуктора от

последующего воздействия на них бурильной колонны первые 5… 10 труб от башмака

после закрепления их машинными ключами приваривают. Во избежание смятия колонны

при спуске ее с обратным клапаном каждую навинченную трубу после снятия ее с

клиньев или элеваторов спускают с такой скоростью, чтоб стрелка индикатора веса

колебалась в пределах пяти делений.

При наличии обратного клапана колонну во время спуска заполняют глинистым

раствором через каждые 100 …200 м. Чтобы избежать образования воздушной пробки,

колонну следует заполнять при 50%-й подаче насосов. В процессе спуска обсадной

колонны устанавливают систематический контроль за плотностью и вязкостью

вытесняемого из скважины глинистого раствора. В случае появления признаков

газирования глинистого раствора в муфту последней трубы ввинчивают заливочную головку

и заменяют раз - газированный раствор свежим. Скважину во время спуска

промывают в интервалах, предусмотренных планом спуска. Продолжительность

промывки не должна превышать одного цикла циркуляции, причем основным критерием

для прекращения промежуточной промывки считается необходимые качество и

постоянство показателей глинистого раствора по плотности и вязкости и падение

давления на манометре до величин, равных гидравлическим сопротивлениям. Режимы

спуска обсадной колонны и последующего ее цементирования должны быть рассчитаны

таким образом, чтобы не допустить гидроразрыва пород и связанных с ним

осложнений.

Обсадную колонну в наклонную скважину следует спускать по возможности

быстрее. Для этого рекомендуется в период подготовки скважины к креплению собрать

часть колонны в колена и установить их за пальцем в буровой вышке. Эти трубы

надо спускать в скважину первыми, причем их длина должна примерно

соответствовать глубине спуска промежуточной колонны. Так как при спуске труб

колонна испытывает сильное трение о стенки скважины, необходимо обращать

внимание на изменение нагрузки на крюке.

Контроль за спуском обсадной колонны должен осуществляться следующим

образом: по записям и замеру длины колонны, а также по записям регистрирующего

манометра индикатора веса. В записях замера обсадных труб указываются число

спущенных труб и суммарная их длина. Спуск обсадных колонн является одной из

трудоемких и ответственных операций, от темпов которой зависит успех всего

процесса бурения. В настоящее время довольно широко применяют следующие

средства механизации, облегчающие труд рабочих, а также ускоряющие спуск

обсадных труб. В процессе подготовки к спуску эксплуатационной колонны ко 2-му

и 3-му поясам вышки прикрепляют хомутами две перекладины из

насосно-компрессорных труб. Между этими перекладинами на роликах монтируется

двухэтажная люлька для верхового рабочего. Люлька может передвигаться как в

вертикальном, так и в горизонтальном направлениях. Находящийся в люльке рабочий

центрирует обсадные трубы в момент навинчивания.

Для подъема обсадных труб над ротором вместо обычного элеватора применяют

легкий шарнирный хомут, подвешиваемый на крюке на двух штропах. Хомут надевают

на трубу одновременно со спуском и установкой колонны на ротор. Навинчиваемая

труба находится в подвешенном состоянии на хомуте только до тех пор, пока труба

не завинчивается на 3…4 нитки. После этого хомут снимают и продолжают

свинчивать при свободном верхнем конце трубы. Если в скважину спускают обсадную

колонну со сварными соединительными элементами, то обсадные трубы над устьем

скважины можно сваривать как автоматической, так и полуавтоматической

сварочными установками.

Список

использованных источников

1. Федеральные

нормы и правила в области промышленной безопасности «Правила безопасности в

нефтяной и газовой промышленности» Серия 08. Выпуск 19. -М.: Закрытое

акционерное общество «Научно-технический центр исследования проблем

промышленной безопасности», 2013. - 288с.

. Инструкция

по креплению нефтяных и газовых скважин. РД 39-00147001-767-2000. Срок введения

с 01.08.2000 г. Документ разработан Управлением по бурению газовых и

газоконденсатных скважин ОАО «Газпром».

. ГОСТ

20692-2003 «Долота шарошечные». Разработан Межгосударственным техническим

комитетом по стандартизации МТК 261 «Материалы и оборудование для нефтяной и

газовой промышленности» (ОАО «НПО «Буровая техника» - ВНИИ БТ).

. ГОСТ

632-80 «Трубы обсадные и муфты к ним». Разработан и внесён Министерством чёрной

металлургии СССР, Министерством нефтяной промышленности.

. «Справочник

инженера по бурению» T. I. Под редакцией В. И. Мищевича, Н. А.

Сидорова. М., Недра, 1973. с. 520. Коллектив авторов.

. К.

В. Иогансен «Спутник буровика»: Справочник. -3-е изд., перераб. и доп. -М.:

Недра, 1990. -303 с. :ил.

. Р.

А. Ганджумян, А. Г. Калинин, Н. И. Сердюк. «Расчёты в бурении/Справочное

пособие/ Под редакцией А. Г. Калинина, - М: РГГРУ, 2007. - 668 стр.

. Материалы

сети интернет.