Обоснование вскрытия продуктивного пласта путем ГПП

Введение

Тема моего дипломного проекта

«Обоснование вскрытия продуктивного пласта путем ГПП».

Целью проекта является сравнение

теоретических расчётов и промысловых экспериментов по перфорации различными

видами перфораторов.

Современные условия разработки и

эксплуатации нефтяных и газоконденсатных месторождений предъявляют повышенные

требования к освоению скважин. Ввиду многообразия характеристики продуктивных

пластов как по геолого-литологическим и коллекторским свойствам,

физико-химической характеристике насыщающих коллекторов жидкостей и газа, так и

по глубине залегания, пластовому давлению и температуре, естественно,

технология освоения скважин должна учитывать все физико-химические свойства

пласта и характеристику насыщающих его жидкостей.

Поэтому освоение скважин необходимо

рассматривать как сложную комплексную проблему, включающую решение вопросов,

связанных с равномерной выработкой всей залежи и отдельных ее пропластков и

прослоев. Это важнейшее требование относится как к нефтяным, так и к газовым и

газоконденсатным месторождениям, содержащим или не содержащим подошвенную воду,

газовую шапку или одновременно подошвенную воду и газовую шапку. Равномерная

выработка залежи приобрела наибольшее значение в связи с тем, что перфорацией

вскрываются большие мощности пласта, содержащего несколько прослоев (иногда до

5 и более) с резкой неоднородностью по проницаемости. Таким образом, прежде

всего необходимо определить оптимальный интервал перфорации при наличии в

пласте нескольких самостоятельных прослоев различной мощности и проницаемости,

при наличии в пласте подошвенной воды, газовой шапки или одновременно

подошвенной воды и газовой шапки.

Потенциал скважины зависит от

качества многолетних разведочных работ, планирования скважины, занимающего

несколько месяцев, и бурения, длящегося неделями. Однако, в конечном счете,

судьба скважины определяется оптимальным заканчиванием, которое начинается с

перфорации.

Как и при вскрытии пласта бурением,

перфорация должна проводиться в условиях, исключающих проникновение в пласт

большого количества фильтрата и промывочной жидкости. Качество жидкости,

которой заполняется колонна перед перфорацией, и величина противодавления на

пласт должны обеспечить сохранение естественной проницаемости призабойной зоны.

колонна перед перфорацией, и величина противодавления на пласт должны

обеспечить сохранение естественной проницаемости призабойной зоны.

В технологию освоения скважин входит

также предварительное решение следующего комплекса вопросов: определение

плотности перфорации и типа перфораторов, выбор типа жидкости, которой должна

быть заполнена скважина перед перфорацией, определение методов вызова жидкости

и газа из пласта.

В результате перфорации образуются

каналы вглубь коллектора, которые позволяют не только извлекать углеводороды,

но и управлять этим процессом.

В зависимости от пород, которыми

представлен тот или иной продуктивный пласт, применяют различное оборудование

забойной части ствола скважины.

Сущность метода гидропескоструйной

перфорации заключается в том, что на пласт, в котором нужно получить канал,

через специальную насадку перфоратора с большой скоростью направляется

песчаножидкостная струя, обладающая большой абразивностью. В течение короткого

времени струя жидкости с песком, нагнетаемая в трубы под большим давлением (от

15 до 30 МПа и более), истекая через сопло с большой скоростью, образует

прорезь в обсадной колонне и канал или щель в цементном кольце и породе пласта.

В процессе гидропескоструйной

перфорации не нарушаются цементные перемычки между пластами и не деформируется

обсадная колонна. Этот метод вскрытия пласта применяют как в новых скважинах,

вышедших из бурения, так и в эксплуатирующихся скважинах с целью увеличения их

производительности.

Важным преимуществом

гидропескоструйного метода является его эффективность при вскрытии пластов,

залегающих на больших глубинах (более 3000 м), где при пулевой и кумулятивной

перфорации не получают большого эффекта.

При гидропескоструйном вскрытии

значительно ускоряется освоение фонтанных скважин, так как в качестве рабочей жидкости

используют нефть. Скважины сразу после завершения перфорации переводят на

фонтанирование. Гидропескоструйный метод также применяют и для выполнения

следующих специальных работ в скважинах:

создание глубоких кольцевых и

вертикальных щелей, облегчающих образование трещин в заданном интервале пласта

при гидроразрыве, солянокислотных операциях, для создания водоизолирующего

экрана в пласте;

срезания обсадных, бурильных и

насосно-компрессорных труб в скважинах;

разрушение металла, цементного

стакана и твердых песчано-глинистых пробок в скважине и др.

Предварительная обработка

эксплуатационного забоя путем создания горизонтальных или вертикальных каналов

и щелей уменьшает давление в операциях ГРП, предопределяет раскрытие

микротрещин в заранее избранных интервалах пласта.

Совместное использование ГРП и

гидропескоструйного аппарата открывает в технологии вскрытия пласта новые

перспективы.

Гидропескоструйным аппаратом в

заранее намеченных к вводу объектах опробования предварительно делается надрез.

Затем в этом интервале благодаря повышенным давлениям создают условия для

вскрытия естественных микротрещин, которые фиксируются далее в открытом

состоянии твердым агентом. Таким образом, пласт вскрывается одновременно двумя

способами: ГРП и гидропескоструйным аппаратом.

В скважинах, в которых

эксплуатационный забой защищен обсадной колонной и цементным кольцом, перед

спуском колонны гидропескоструйным аппаратом можно очистить стенки от глинистой

корки.

Однако следует учитывать, что

существуют и другие виды перфорации - пулевая, торпедная, кумулятивная - и

каждая, из них, имеет те или иные преимущества.

Таким образом, цель дипломной работы

заключается в сравнении различных видов перфорации, а основными задачами

являются следующие:

1. обоснование

целесообразности проведения ГПП;

2. анализ эффективности

использования данного метода;

. исследование процесса и

разработка новых технологий.

1. Геологическое

строение Ново-Давыдовского месторождения нефти

гидропескоструйный перфорация пласт

1.1 Общие сведения о

месторождении

Ново - Давыдовское месторождение

расположено в Светлогорском районе Гомельской области Республики Беларусь в 24

км юго-западнее г. Светлогорска.

Ближайшие нефтяные месторождения

Давыдовское - на востоке (1,9 км), Мармовичское на юге (0,3 км) и Полесское -

на севере (1,6 км).

В орографическом отношении

территория представляет собой заболоченную низменность (болотистые места

частично осушены). Гидрографическая сеть представлена рекой Ипа - притоком

Днепра и мелкими осушительными каналами. Абсолютные отметки рельефа находятся в

пределах 110-140 м. Значительная часть территории покрыта хвойными и

лиственными лесами.

Климат района

умеренно-континентальный. Средняя температура летом +160С, зимой -

-110С, промерзание почвы 0,9 м.

Ново-Давыдовское месторождение открыто

в 1994 году в результате бурения поисково-разведочной скважины 107.

Нефтегазоносность месторождения выявлена в межсолевых отложениях

елецкого-задонского и в подсолевых отложениях воронежского горизонтов.

.2 Краткая

характеристика стратиграфии и литологии осадочного разреза

В геологическом строении

Ново-Давыдовского месторождения принимают участие породы от архея до кайнозоя.

По данным, полученным на соседних

Мармовичском и Давыдовском месторождениях, фундамент сложен гнейсами и

гранито-гнейсами, кристалллическими сланцами. Глубина залегания

кристаллического фундамента изменятся от 3553 м (скв. №3Мармовичская) до 4325 м

(скв. №14Давыдовская).

Разрез осадочного чехла (толщина -

порядка 4,0 км) включает отложения верхнего протерозоя (рифей и венд), палеозоя

(девон, карбон и пермь), мезозоя (триас, юра, мел) и кайнозоя (палеоген,

неоген, антропоген).

Палеозойская эратема. Породы

осадочного чехла подразделяется на 3 толщи, разделенные отложениями каменной

соли ливенского и лебедянского горизонта фаменского яруса верхнего девона.

Подсолевая терригенная толща

(верхнепротерозойский, витебский, пярнусский, наровский, старооскольский,

ланский горизонты) представленна песчаниками, алевролитами, глинами толщиной

215 - 425 м.

Подсолевая карбонатная толща

(саргаевский, семилукский, речицкий, воронежский, кустовницкие слои

евлановского горизонта) представлена доломитами, известняками, мергелями с

прослоями ангидритов и глин. Толщина карбонатной толщи 60 (скв. №12Д) -150 м

(скв. №2М).

Воронежский горизонт, к которому приурочена

незначительная залежь нефти, вскрыт в пределах площади пятью скважинами: 107,

110, 111, 112 и 116. Толщина воронежских отложений составляет порядка 40 м.

Представлены воронежские отложения серыми (разных оттенков) доломитами, мелко и

среднезернистыми, кристаллическими, массивными, плотными, местами

трещинно-порово-кавернозными, реже мелкозернистыми, массивными, редко

трещиноватыми и пористо-кавернозными известняками и ангидритами.

Нижнесоленосная толща охватывает

ливенский и анисимовские слои евлановского горизонта представленная

неравномерным переслаиванием каменной соли с глинами,

глинисто-сульфатно-карбонатными породами, известняками, доломитами. Толщина

этих отложений изменяется от 20 м (скв. №133) до 130 м (скв. №101Ю-Д).

Межсолевая карбонатная толща

включает домановичский, задонский, елецкий и петриковский горизонты.

Домановичский горизонт на данной площади по своему литологическому составу

близок к нижней соленосной толще и образует единую нерасчлененную толщу.

На Ново-Давыдовском месторождении

основная нефтяная залежь приурочена к елецкому и задонскому горизонтам (таблица

Н.1), литологически представленным серыми различных оттенков доломитами, мелко

и скрытокристаллическими, органогенными, пористо-кавернозными известняками,

мергелями в различной степени глинистыми, а так же глинами и ангидритами.

Толщина задонско-елецких отложений изменяется от 36 м (скв. №151s3) до 215 м

(скв. №112) [1].

Петриковские отложения представлены

переслаиванием мергелей и известняков массивных и плотных. Известняково-мергельная

толща является хорошей покрышкой для нефтяного резервуара. Толщина

петриковского горизонта от 4 м (скв. №121) до 50 м (скв. №151).

Верхне-соленосная толща

(лебедянский, стрешинский и полесский горизонты) включает нижнюю - галитовую и

верхнюю глинисто - галитовую подтолщи. Галитовая подтолща сложена каменной

солью с маломощными пластами несолевых преимущественно карбонатных пород.

Глинисто - галитовая подтолща представляет собой ритмичное переслаивание глин,

ангидритов, известняков с каменной солью. Мощность верхнесоленосной толщи

составляет порядка 1950 м.

Надсолевые каменноугольные и

пермские отложения представлены неравномерным переслаиванием глин

пестроцветветных, карбонатных, аргиллитоподобных, мергелей, песков и

песчаников. Толщина - 370-500 м

Мезозойская эратема (триасовая,

юрская, меловая системы) представлены песками, песчаниками

глауконитово-кварцевыми, известняками с прослоями мергелей, мелом, глинами с

прослоями песков, песчаников и алевралитов. Толщина этих отложений 190-270 м.

Кайнозойская эратема. Отложения

представлены суглинком, моренными отложениями, песками, глинами. Толщина от 90

(скв. №114) до 150 м (скв. №60Д).

1.3 Тектоническая

характеристика продуктивных горизонтов

В тектоническом отношении

Ново-Давыдовское месторождение расположено на уступе Речицко-Вишанской ступени

Северной структурной зоны Припятского прогиба [1].

Кристаллический фундамент здесь

имеет блоково-ступенчатое строение. Основными структурными элементами являются:

Гребень Речицко-Вишанской ступени;

Промежуточные первый и второй

Ново-Давыдовские, Ново-Мармовичский, второй Мармовичский блоки.

Гребень Речицко-Вишанской ступени

отделяется от промежуточных Ново-Давыдовских блоков и первого Мармовичского

северным основным сбросом условно именуемым Мармовичско-Давыдовским. В свою

очередь, Ново-Давыдовские и первый Мармовичский блоки отделяются от второго

Мармовичского блока сбросом, названным Ново-Давыдовским.

В осадочном чехле Ново-Давыдовского

месторождения и прилегающей к нему территории по степени и характеру дислокаций

выделяются три структурных этажа: нижний, средний и верхний.

Нижний структурный этаж

соответствует платформенному этапу развития прогиба и охватывает нижнюю часть

подсолевых отложений до семилукского горизонта включительно.

Средний структурный этаж объединяет

верхнюю часть подсолевых отложений, нижнесоленосные, межсолевые,

верхнесоленосные, надсолевые, девонские и каменноугольные отложения и

соответствует авлакогенному этапу развития прогиба.

Верхний структурный этаж, включающий

пермские и мезокайнозойские отложения, соответствует позднеплатформенному этапу

развития Припятского прогиба.

По поверхности воронежского

горизонта структура (средний этаж) представляет собой наклоненный к северу

субширотный, моноклинальный блок, разделенный малоамплитудными поперечными

сбросами на 3 (залежь приурочена к центральному). Размер блока 0,9х0,6 км.

Породы погружаются в северном направлении под углом 120.

На западе месторождение контактирует

с Ново-Мармовичским блоком через одноименный сброс. Положение его определено по

результатам бурения скважины №55 Мармовичской и скважин №№3, 54 Мармовичских,

находящихся за пределами листа. Сместитель сброса падает на юго-восток под

углом около 59°. Амплитуда его ~350 м.

На востоке от соседнего блока

структура так же отделяется сбросом в районе скважины №116 Ново-Давыдовской.

Положение его определено по результатам сейсморазведки 3D. Сместитель сброса

падает на северо-запад, предположительно, под углом около 60°.

По поверхности межсолевых отложений

Ново-Давыдовское месторождение с севера ограничено зоной отсутствия межсолевого

комплекса, с юга - Ново-Давыдовским, с запада - Ново-Мармовичским сбросами. На

востоке рассматриваемые блоки II-IV отделяются от блока I субмеридиональным

разрывным нарушением, пересеченным скважиной №116 Ново-Давыдовской.

В тектоническом плане межсолевая

структура представляла собой узкий линейно - вытянутый в субширотном

направлении блок поднятого крыла Речицко - Вишанской зоны поднятий. С севера

блок ограничен зоной отсутствия межсолевых отложений. Сброс, ограничивающий

структуру с юга имеет амплитуду от 50 до 150 м. Положение западного сброса

имеет амплитуду 150 м. По последним представлениям оперяющее нарушение

северо-восточного простирания амплитудой порядка 60 м проходит через скважину

115, отделяя небольшой, более приподнятый блок (IV).

По последним представлениям

елецко-задонская залежь приурочена к единому блоку - III с подъемом пород

участками, как в южном, так и в северном направлениях. По поверхности залежи к

южной границе блока приурочено два полусвода: в районе скважины 137 и

юго-западнее скважины 150. К северной границе залежи примыкают полусводы в

районе скважин 112-141g и северо-восточнее скважины 130.

Восточная граница блока III Ново

- Давыдовского месторождения проходит в 50 м восточнее скважины 107 по

тектоническому нарушению амплитудой порядка 60 м.

Блок II, где находится

скважина 151 проблематичен по перспективам нефтенасыщенности, так как

представляет собой грабен, восточная граница блока проходит по скважине 116,

которая пересекла тектоническое нарушение амплитудой порядка 100 м.

Амплитуда Ново-Давыдовского разлома

по подошве домановичского горизонта колеблется от 150 до 270 м, по поверхности

петриковского горизонта - от 70 до 170 м. Амплитуда Ново-Мармовичского сброса

изменяется от 20 м в районе Ново-Давыдовского месторождения до 150 м в районе

II блока Мармовичского.

На формирование сбросов в межсолевых

отложениях влияли два фактора. Во-первых, это трудно предсказуемые процессы

соляного тектогенеза нижнесоленосных отложений; во-вторых, конседиментационный

характер подвижек по разлому.

Начало формирования всех или

большинства вышеупомянутых сбросов, зоны отсутствия межсолевых отложений и

проявления соляной тектоники в нижнесоленосных отложениях относится к

предпетриковскому времени, о чём свидетельствует характер изменения толщин и

состава соответствующих отложений. Для большей части прилегающей к

месторождению территории характерна следующая зависимость: сокращённым толщинам

нижнесоленосных отложений, (даже в пределах отдельных блоков и приподнятого

крыла), чаще всего соответствуют более глинистый состав и большие толщины

петриковского горизонта и наоборот.

Углы напластования пород по подошве

межсолевых отложений 4-15°, по кровле петриковского горизонта 4-8°. Пласты

наклонены преимущественно на северо-восток, но иногда и на юго-запад (район

скважины №140).

1.4 Нефтегазоносность

Нефтегазоносность месторождения

выявлена в подсолевых отложениях воронежского горизонтов и в межсолевых

елецко-задонских отложениях.

Воронежская залежь нефти

Коллектора представлены в основном

доломитами и реже известняками трещиноватыми и кавернозными с выпотами и

примазками темно - коричневой нефти. Тип коллектора -

каверново-порово-трещинный.

Тип воронежской залежи пластовая

тектонически экранированная.

В отложениях воронежского горизонта

выделено 4 пласта - коллектора с общей толщиной 18,1 м. Открытая пористость

составляет 5,4%, по лабораторным исследованиям керна (36 образцов из скважины

110) -4,4%. Нефтенасыщенность составляет в среднем 79%.

Запасы С1 геологические -

29 у. е., извлекаемые -6 у. е.

Задонская залежь (нижняя

часть тонежских слоев) III блок

Коллектора представлены в основном

доломитами и реже известняками трещиноватыми и кавернозными с выпотами и

примазками темно - коричневой нефти.

Тип коллектора - каверново-порово-трещинный.

Тип задонской залежи пластовая,

тектонически и литологически ограниченная.

Водонефтяной контакт установлен для

задонской залежи на отметках - 2680 м для западного блока и - - 2703 м для

восточного.

Запасы С1 геологические -

213 у. е., извлекаемые - 43 у. е.

Запасы С2 геологические -

675 у. е., извлекаемые - 135 у. е.

Елецко-задонская залежь

Коллектора задонско-елецкой залежи

представлены в верхней части органогенными известняками серыми,

неравномерно трещиноватыми.

В нижней части - доломитами

вторичными, образованными по органогенному известняку, с органогенной

структурой от скрытокристаллического, в основном водорослевого, до

тонкокристаллического органогенного, пористо - кавернозного, трещиноватого.

Тип коллектора - трещинно-каверново

поровый.

Режим залежи упруго-водонапорный.

Тип залежи - массивно-пластовая,

тектонически и литологически экранированная.

Толщина выделенных коллекторов

колеблется от 18 м до 64 м. Средневзвешенная толщина по площади составляет 36,2

м. Количество пластов коллекторов по скважинам колеблется от 3 до 13.

Коэффициент расчлененности при пересчете составил - 6.9. Коэффициент

песчанистости - 0,43.

Водонефтяной контакт для

задонско-елецкой залежи принят для подсчета запасов, числящихся на балансе, на

абсолютной отметке - -2651 м для западного блока и - -2649 м для - восточного.

Высота залежи изменяется от 39 м до 90 м.

Запасы С1 геологические -

3659 у. е., извлекаемые - 1347 у. е.

Залежь I блока

Коллекторами I блока являются в

верхней части органогенные известняки в различной степени доломитизированные

неравномерно перекристализованные, неравномерно трещиноватые, слабо кавернозные

и в нижней части (низы елецкого и задонского горизонтов) - доломиты вторичные с

ярко выраженной органогенной структурой, от скрыто до тонкомелкокристаллического,

пористо-кавернозного и трещиноватого.

Тип коллектора -

порово-каверного-трещинный.

Режим залежи упруго-водонапорный.

Тип залежи - пластовая тектонически

и литологически экранированная.

Условное ВНК - 2551 м - принято по

подошве нижнего нефтенасыщенного пласта коллектора в скважине №123.

Запасы С1 геологические -

190 у. е., извлекаемые - 68 у. е.

По месторождению геологические

запасы категории С1 составляют 4013 у. е., категории С2 -

881 у. е., извлекаемые запасы категории С1 - 1407 у. е., категории С2

- 213 у. е.

2. Гидропескоструйная

перфорация

.1 Сущность метода и

области его применения

Гидропескоструйный метод является

высокоэффективным средством сообщения ствола скважины с продуктивным пластом и

интенсификации других способов обработки призабойной зоны.

Разрушение преград (обсадных колонн,

цементного камня и горной породы) при гидропескоструйном методе осуществляется

за счет использования абразивного и гидромониторного эффектов высокоскоростных

песчано-жидкостных струй, вылетающих с большой скоростью из насадок

специального глубинного устройства - пескоструйного перфоратора.

Работы по исследование и испытанию

метода на промыслах СССР начаты ВНИИ в 1959 году.

Высокая эффективность процесса,

простота осуществления его на практике, доступность технических средств и не

дефицитность, применяемых материалов, способствовали сравнительно быстрому и

широкому внедрению метода в практику нефтегазодобывающей промышленности.

В настоящее время

нефтегазодобывающими предприятиями ежегодно осуществляется более 100 обработок

скважин,

Области и масштабы применения

гидропескоструйного метода постоянно расширяются, и если в начальный период

этот метод использовался как высокоэффективное средство вскрытия пластов

перфорацией, то затем он начал применяться для интенсификации других методов

обработки призабойных зон, а также в капитальном и текущем ремонтах скважин.

Основными видами гидропескоструйных

обработок являются:

а) вскрытие пластов при опробовании

и испытании разведочных скважин;

б) вскрытие продуктивных пластов в

скважинах, оборудуемых для совместно-раздельной закачки воды и эксплуатации

двух или более пластов в одной скважине;

в) вскрытие глубокозалегающих

пластов, а также пластов с высокими пластовыми давлениями и температурами;

г) вскрытие пластов с трещиноватыми

коллекторами;

д) вскрытие слабопроницаемых

сцементированных пластов;

е) вскрытие пластов после проведения

изоляционных работ и капитального ремонта скважин;

ж) вскрытие пластов с последующим

гидравлическим разрывом для освоения закачки воды в нагнетательные скважины и

увеличения продуктивности нефтяных скважин;

з) вскрытие пластов, перекрытых

двумя и более колоннами;

и) работы по вырезке обсадных и

других колонн для извлечения их из скважины;

к) создание специальных отверстий

для цементажа при устранении затрубной циркуляции.

Гидропескоструйное вскрытие не дает

должного эффекта в интервалах ранее обработанных соляной кислотой или

гидроразрывом, а также при повторном вскрытии высокопроницаемых пластов с

низким пластовым давлением или сильно обводненных.

Оборудование

Необходимое для пескоструйных

обработок оборудование подразделяется на подземное, обеспечивающее создание и

нужное направление высоконапорных струй, разрушающих преграду, а также

наземное, служащее для приготовления песчано-жидкостной смеси и закачки ее под

давлением к перфоратору.

Гидропескоструйная обработка

осуществляется с помощью специальных устройств - гидроперфораторов, позволяющих

направлять песчано-жидкостные смеси в преграду через насадки из специальных

абразивоустойчивых материалов.

Промышленностью выпускается три

типоразмера насадок с внутренним диаметром 3; 4,5 и 6 мм.

Насадки диаметром 3 мм применяют для

вырезки прихваченных труб в обсаженных скважинах, а также в случаях, когда

глубина резания должна быть минимальной.

Насадки диаметром 4,5 мм применяют

при перфорации скважин, а также при других видах обработки, когда процесс

ограничивается темпом прокачки жидкости.

Насадки диаметром 6 мм применяют при

обработках, ограниченных давлением, а также во всех случаях, когда глубина

вскрытия должна быть максимальной (разведочные скважины, инициирование трещин

ГРП и т.п.).

При вскрытии пластов перфорацией

применяют пескоструйные перфораторы АП-6М конструкции ВНИИ, обеспечивающие

создание точечных и щелевых каналов в пластах (рис. 2.1.).

Гидропескоструйный перфоратор АП-6М

конструкции ВНИИ представляет устройство, позволяющее направлять струи жидкости

с песком в стенку скважины через специальные насадки, изготовленные из

абразивоустойчивого материала.

Перфоратор предназначен для создания

каналов и щелей в скважинах с открытым забоем и обсаженных эксплуатационными

колоннами диаметром 3 1/2 и более дюймов, вырезки обсадных колонн тех же

диаметров, расширения забоев и необсаженных скважинах и установки

водоизоляционных экранов.

Осуществление указанных операций

одним перфоратором достигается сочетанием различных вариантов расположения

насадок и заглушек в корпусе перфоратора, а также перемещением перфоратора

вокруг или вдоль оси скважины.

Перфоратор АП-6М разработан в двух

вариантах (АП-6М100 и АП-6М80), конструктивные отличия которых обусловлены,

главным образом, размерами.

Перфоратор АП-6М100 имеет наружный

диаметр 100 мм, а перфоратор АП-6М8О соответственно - 80 мм.

В соответствии с диаметрами

определены и области применения конструкций. Перфоратор АП-6М100 применяются

при обработках скважин диаметром 5 3/4 и более дюймов, а перфоратор АП-6М80 от

3 1/2 до 6 З/4 дюймов.

Пескоструйный перфоратор АП-6М100

состоит из корпуса (3); узла насадок (5), в комплект которого входят насадка, держатель

насадки и стопорное кольцо; хвостовика (1); центратора (2); заглушек (6);

клапана перфоратора (4) и клапана опрессовки труб (7).

Симметричная конструкция корпуса

перфоратора позволяет 2 1/2» резьбой подсоединяться с любой стороны к

трубам или устанавливать хвостовик с центратором корпуса перфоратора. За 2 1/2»

резьбой расположена камера опрессовочного клапана (7), служащего для опрессовки

колонны труб.

На корпусе перфоратора имеется 10

резьбовых отверстий, расположенных в трех горизонтальных плоскостях. В эти

резьбовые отверстия монтируются узлы насадок. Для того, чтобы сохранить

габариты перфоратора, а также предупредить прихваты и удары узла насадок о

стенки скважины при спуско-подъемных операциях, узел насадки размещается

заподлицо с корпусом перфоратора.

Торец шестигранника держателя

насадки предохраняет корпус перфоратора от разрушения отраженной струей

жидкости с песком. По мере износа шестигранника держатели заменяются. В

держателях имеется конусное гнездо, в которое запрессовывается насадка. Стопорное

кольцо фиксирует насадку в держателе.

Насадки перфоратора изготавливаются

из абразивостойких сплавов ВК6 и ВК6М. Они имеют коноидальный вход и конусную

проточную часть (конусность 0°20') с диаметрами на выходе 3,0; 4,5; 6,0 мм.

Для промывки скважин перфоратор

снабжен хвостовиком с пером. В комплект перфоратора входят сменные центраторы

для 5 и 6 дюймовых обсадных труб, которые монтируются на цилиндрической части

хвостовика. Верхний торец хвостовика служит седлом клапана перфоратора (4).

Рис. 2.1. Перфоратор АП-6М 100:

- хвостовик; 2 - центратор; 3 -

корпус; 4 и 7 - шарики; 5 - узел насадки; 6 - заглушка;

Перфоратор АП-6М80 конструктивно

отличается от перфоратора АП-6М100. В нем сокращено число насадок до 6; уменьшены

- внутренний диаметр до 30 мм, а соединительные резьбы до 2 дюймов, причем узел

насадки выполнен так же, как и в перфораторе АП-6М100.

Таблица 2.1 Техническая

характеристика

|

ПАРАМЕТР

|

АП-6М100

|

АП-6М80

|

|

Диаметр, мм

|

100

|

80

|

|

Длина, мм

|

835

|

780

|

|

Минимальный диаметр колонны, в которой возможно проводить

перфорацию, дюймы

|

5 3/4»

|

3 1/2»

|

|

Вес, кг

|

24

|

17

|

|

Допустимый перепад давления, ат

|

600

|

600

|

|

Допустимая забойная температура, 0С

|

не лимитируется

|

не лимитируется

|

С завода-изготовителя перфоратор

поступает в сборе с комплектом заглушек. В зависимости от вида обработки

устанавливают определенное расположение и количество насадок.

Для вырезки колонн, инициирования

трещин гидравлического разрыва пласта, установки водоизоляционных экранов,

насадки размещают в одной горизонтальной плоскости. В остальные гнезда

ввертывает заглушки. При создании диаметрально противоположных вертикальных

щелей, насадки располагают по образующей перфоратора.

Количество и расположения насадок

при создании каналов определяет в зависимости от геолого-промысловых условий.

При повторном использовании

перфораторов проверяют герметичность посадок клапанов /опрессовочного и клапана

перфоратора/.

Перфоратор в сборе с насадками,

заглушками и центратором без шаровых клапанов опускают в скважину на насосно-компрессорных

или бурильных трубах с тщательным замером их длины.

Глубину установки перфоратора

проверяет методом радиоактивного каротажа лебедкой АЗИНМАША или допуском труб

до забоя скважины, а также магнитным локатором.

Основные возможные неисправности

перфоратора АП-6М и их устранение приведены в таблице 2.2.

Таблица 2.2 Основные возможные

неисправности перфоратора АП -6М

|

Характер неисправности

|

Возможные причины

|

Способ устранения

|

|

Утечки через опрессовочный клапан или клапан перфоратора.

|

Негерметичность клапанной пары.

|

Заменить шар или притереть седло.

|

|

Насадка не садится в гнездо держателя.

|

Несовпадение размеров насадки и гнезда.

|

Развернуть или расточить гнездо в держателе.

|

При гидропескоструйном вскрытии

несколько маломощных пластов, отстоящих друг от друга на большом расстоянии, а

такта пластов большой мощности с аномально высоким пластовым давлением,

целесообразно применять блок гидропескоструйных перфораторов ПЗК-1 конструкции

объединения «Азнефти»

Устройство П3К предназначено для

гидропескоструйного вскрытия нескольких маломощных пластов, отстоящих друг от

друга на большой расстоянии, а также пластов большой мощности и с аномально

высоким пластовым давлением.

Устройство ПЗК позволяет

осуществлять последовательную перфорацию снизу вверх одного или нескольких

пластов независимо от расстояния между ними, без подъема труб и без прекращения

подачи песчано-жидкостной смеси.

Характеристики устройства для

гидропескоструйной перфорации скважин приведены в таблице 2.3.

Таблица 2.3 Техническая характеристика

ПЗК

|

Диаметр эксплуатационной колонны, в кот. применяется устр-во, мм

|

141 и более

|

|

Максимально допустимое давление, кг/см2

|

500

|

|

Допустимая температура на забое, оС

|

+100

|

|

Нодсоединительная резьба

|

насосно-компрессорная 73 ГОСТвЗЗ-33

|

Устройство включает в себя до пяти

отдельных перфораторов, соединяемых между собой патрубками или трубами (рис.

2.2.).

Рис. 2.2. Схема осуществления

беспрерывной гидропескоструйной перфорации с применением устройства ПЗК;-

вскрытие первого (нижнего) интервала;- вскрытие второго интервала;- вскрытие

третьего интервала.

Внизу сборки монтируется перфоратор,

отличающийся тем, что шаровой клапан и седло клапана вмонтированы в нем

стационарно (рис. 2.3. в), при этом узел выполнен так, что обеспечивается

обратная промывка скважины.

Четыре верхних перфоратора имеют

одну типовую конструкцию (рис. Б.2 а и б), состоящую из корпуса (1) с

заплечиками (9), клапанного шара (5), затвора (4), уплотнительных колец (6),

насадок (2), держателей насадок (3), фиксатора (7) и винта фиксатора (8).

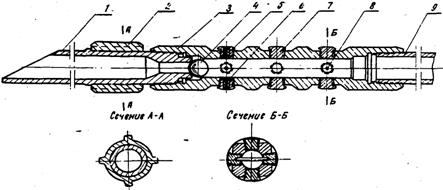

Рис. 2.3. Устройство для

гидропескоструйной перфорации скважин - П3К: 1 - корпус; 2 - насадка; 3

- держатель насадки; 4 - затвор; 5 - клапанный шар; 6 - уплотнительное кольцо; 7

- фиксатор; 8 - винт фиксатора; 9 - заплечики.

Диаметр посадочных гнезд четырех

верхних перфораторов подобраны таким образом, чтобы клапанные шары низших

перфораторов свободно проходили через посадочные гнезда всех верхних

перфораторов.

Принцип работы ПЗК заключается в

следующем.

После установки нижнего перфоратора

на заданной глубине и обратной промывки скважины проводят обработку первого

интервала, вскрыв который и не останавливая процесс, через лубрикатор дозатором

шаров (рис. 2.4) вводят клапанный шар второго снизу перфоратора. Шар садится в

гнездо затвора и перекрывает доступ жидкости к насадкам нижнего перфоратора, в

результате чего давление в трубах повышается. При давлении 30 кг/см2

срезается винт фиксатора (8) и затвор перемещается, открывая доступ

песчано-жидкостной смеси, к насадкам второго снизу перфоратора.

Рис. 2.4. Устройство для ввода

клапанов в гидропескоструйный перфоратор ПЗК: 1 - переводник; 2 - кольцо; 3 -

шплинт: 4 - сектор; 5 - сепаратор; 6 - корпус; 7 - шайба; 8 - ось; 9 - манжета:

10 - гайка накидная; 11 - грундбукса; 12 - винт; 13 - шайба; 14 - рычаг; 15 -

пружина; 16 - стопор: 17 - шарик Ø

38,1 мм; 18 - шарик Ø 50,8 мм; 19 - шарик Ø 25,4 мм; 20 - шарик Ø 7,46 мм.

По окончании работ во втором от низа

интервале из лубрикатора подают следующий шаровой клапан, который перекрыв

гнездо в затворе прекращает доступ жидкости к насадкам перфоратора

обработанного интервала и позволяет осуществлять обработку следующего.

По описанной схеме (рис. 2.1)

производится обработка и последующих интервалов, число которых определяется

числом перфораторов в сборке.

Ввод шаровых клапанов может

осуществляться не только через лубрикатор (рис. 2.3), но и через другие

устройства типа байпаса или лубрикатора.

Подготовка и спуск в скважину

устройства П3К.

. Гидропескоструйная перфорация с

применением блока перфораторов проводится с различным числом перфораторов в

зависимости от количества обрабатываемых пластов.

. Перед спуском ПЗК в скважину проверяет надежность уплотнения

резиновых манжет и фиксирования затвора в исходном положении, а также устраняют

заедания затвора.

. При спуске сборки ПЗК в скважину

следует строго соблюдать последовательность монтажа перфораторов, имея при этом

ввиду расположение перфораторов в сборке по возрастанию диаметров посадочных

гнезд в затворах снизу вверх.

. Расстояние между перфораторами

подбирается длинами труб.

. Спуск сборки ПЗК и установку ее на

заданной глубине осуществляют так же, как и перфоратора АП-6М.

. После установки перфораторов

против выбранных интервалов и монтажа устьевого и наземного оборудования

приступают к перфорации пластов.

Для разбуривания цементных мостов и

предметов на забое скважины изготавливают торцовые перфораторы по типу

конструкции Тф ВНИИ рис. 2.5.

Пескоструйный перфоратор опускают в

скважину на колонне труб. При этом должны соблюдаться следующие положения:

а) коэффициент безопасности для

колонны труб 1,3 - 1,5;

б) потери давления на трение в

трубах и межтрубном пространстве должны быть минимальными;

в) скорость потока жидкости в

кольцевом пространстве должна обеспечивать вынос отработанного песка.

Рис. 2.5. Торцовый гидроперфоратор:

1 - муфта; 2 - шаровой клапан; 3 - гнездо шарового клапана; 4 - сетка; 5 -

отверстия для обратной промывки; 6 - корпус перфоратора; 7 - гайка крепления

насадки; 8 - насадка; 9 - планки центратора.

Допустимую глубину подвески

одноразмерной колонны труб определяют из соотношения:

(2.1)

(2.1)

где

Hдоп -

допустимая глубина подвески, м;

Pстр -

страгивающая нагрузка резьбового соединения, кг;

K

- коэффициент безопасности;

FТ -

площадь сечения труб, см2;

Ру -

давление нагнетания на устье скважины, кг/см2;

q

- вес одного погонного метра труб в жидкости, кг/м.

При ступенчатой колонне

труб длину секций подбирают снизу вверх, при этом допустимую длину нижней менее

нагруженной секции определяют из соотношения (2.1), а длину последующих секций

из соотношения:

(2.2)

(2.2)

где

Нп -

длина расчетной секции труб;

Рстр п -

страгивающая нагрузка резьбовых соединений труб для этой

секции;

k -

коэффициент безопасности;

Рстр п-1 -

страгивающая нагрузка резьбовых соединений труб

предшествующей секции;

qn

- вес одного погонного метра расчетной секции труб;

FT n -

площадь сечения труб расчетной секции, см2;

FT n-1 -

площадь сечения труб предшествующей секции, см2;

Страгивающую нагрузку

для резьбового соединения определяют по характеристике труб или по формуле

Яковлева:

(2.3)

(2.3)

где

Pстр -

страгивающая нагрузка резьбового соединения, кг;

Д2 - средний диаметр трубы по первой полной нитке, находящейся в

зацеплении, см;

b2 - толщина стенки трубы по впадине первой полной нитки резьбы,

находящейся в зацеплении, см;

σп - предел пропорциональности материала труб, кг/см;

l - длина резьбы до основной плоскости / нитки с полным

профилем/, см;

β - угол,

составленный направлением опорной поверхности резьбы с осью трубы, град.;

α - угол трения, равный 180.

В тех случаях, когда

гидропескоструйные обработки осуществляют без выхода жидкости из затрубья (при

полном или частичном поглощении жидкости пластом) глубины подвески труб

рассчитывают с учетом дополнительных нагрузок, возникающих за счет разности уровней

в трубах и затрубье.

В случаях, когда прочностная

характеристика труб не обеспечивает должного запаса прочности при заданном

режиме гидропескоструйной обработки, на трубах монтируют фиксаторы «ФГ»

конструкции объединения «Азнефть».

Фиксатор «ФГ» предназначен для

предупреждения обрыва и снятия растягивающих напряжений в колонне труб при

гидропескоструйном вскрытии, а также используется для фиксации и центровки

перфоратора в заданном интервале обработки.

Разработано три типа гидравлических

фиксаторов - Ф95; Ф116 и Ф - 139 мм, которые предназначены соответственно для

обсадных труб условными диаметрами 4; 5 и 6 дюймов.

Фиксатор гидропескоструйного

перфоратора (рис. 2.6.) состоит из корпуса (1), имеющего подсоединительные

насосно-компрессорные резьбы, которыми фиксатор соединяется с трубами и

перфоратором. В корпусе вставлены плашки (2) с манжетой уплотнения (3).

Рис. 2.6. Фиксатор ФГ;

- корпус; 2 - плашка; 3 - манжета

уплотнения; 4 - планка; 5 - стопорный винт

Таблица 2.4 Техническая

характеристика фиксатора ФГ

|

ПАРАМЕТР

|

Ф-95

|

Ф-116

|

Ф-139

|

|

Диаметр эксплуатационной колонны, в которой применяется

фиксатор, мм

|

120 - 168

|

120 - 168

|

120 - 168

|

|

Максимально допустимое давление, кг/см2

|

500

|

500

|

500

|

|

Допустимая температура на забое, С°

|

+100

|

+100

|

+100

|

|

Удерживающая способность фиксатора при давлении 220 кг/см2,

т

|

7,7

|

12,1

|

12,1

|

|

Подсоединительные резьбы

|

2» насосно-компрессорная

|

2» насосно-компрессорная

|

2 1/2» насосно-компрессорная

|

Во избежание проворачивания плашек в

процессе спуска фиксатора в скважину и для удержания их от выпадения при

транспортировке в корпусе имеются гнезда в виде ласточкиного хвоста, в которые

вставлены планки (4), закрепленные винтами (5).

При нагнетании песчано-жидкостной

смеси плашка фиксатора выдвигается до упора в стенку колонны и удерживает

перфоратор и колонну труб в заданном положении.

Перед спуском в скважину фиксатора

проверяют плотность уплотнительных манжет. Удаляют грязь с поверхности

фиксатора. Проверяют подвижность плашек, при этом они должны перемещаться без

заеданий. Проверяют надежность крепления стопорного винта.

Если фиксатор применяют для

ограничения перемещения перфоратора в процессе обработки, то его монтируют

непосредственно над перфоратором. В этом случае фиксатор с перфоратором

соединяют вместе и одновременно опускают в скважину.

Когда фиксатор применяют для

разгрузки труб от растягивающих напряжений в глубоких скважинах, его

устанавливают по длине колонны в местах, где растягивающие нагрузки в 1,3 - 1,6

раза меньше нагрузки на страгивание резьбовых соединений для принятой колонны

труб.

Основные возможные неисправности

перфоратора АП-6М и их устранение приведены в таблице 2.5.

Таблица 2.5 Основные возможные

неисправности фиксатора ФГ и их устранение.

|

Характер неисправности

|

Возможные причины

|

Способ устранения

|

|

Пропуск манжеты

|

Порыв или истирание манжеты

|

Заменить новой

|

|

Заедание плашки

|

Заусенцы

|

Заменить новой

|

|

Притупление наружной поверхности плашки

|

Плохая термообработка, многократное применение

|

Заменить новой

|

Для определения глубины установки

перфоратора монтируют муфту-репер на расстоянии одной трубы или двухтрубки от

перфоратора /рис. 2.2/.

Вырезку обсадных колонн и

прихваченных труб, установку водоизоляционных экранов и инициирование

горизонтальных трещин ГРП осуществляют с помощью глубинных вращателей ВГ-1

конструкции ВНИИ.

Глубинный вращатель

гидропескоструйного перфоратора (ВГ-1) предназначен для создания круговых

горизонтальных щелей или каналов-секторов в обсадной колонне, цементном кольце

и породе пласта гидропескоструйным методом.

Вращатель применяется в скважинах

диаметром 120 и более миллиметров:

а) при вскрытии продуктивного

пласта;

б) для направленного инициирования

трещин гидроразрыва;

в) при установке водоизоляционных

экранов;

г) при вырезке обсадных колонн

диаметром 5 дюймов и более, а также бурильных труб типа ТБII и ТБIIВ с

диаметрами 146 и 168 мм (замок ЗУ); труб с высаженными внутрь и наружу концами

и навинченными замками с диаметрами соответственно 168 и 140 мм.

Глубинный вращатель

гидропескоструйного перфоратора ВГ-1 представляет собой гидравлический

поршневой двигатель, использующий энергию потока рабочей жидкости.

Вращатель выполнен в виде цилиндра

(корпус 12), внутри которого помещен кольцевой поршень 18, двигающийся по

верхней цилиндрической части полого вала 14. Полый вал 14 опирается на упорный

подшипник 10. Поршень 18 внешней поверхностью контактирует с корпусом 12, а

внутренний- с полым валом 13 (через уплотнения соответственно 19 и 21).

На полом вале 14 имеется наружная

резьба, находящаяся в зацеплении с такой же резьбой в гайке со стаканом 15. На

гайке со стаканом 15 имеются выступы, которые входят в соответствующие им пазы

корпуса 12 (рис. 2.7) сечение С - С), благодаря чему на резьбовом участке гайка

со стаканом движется поступательно, а вал с закрепленным на нем перфоратором

вращаются.

Рис. 2.7. Глубинный вращатель

гидропескоструйного перфоратора.

- переходник перфоратора; 2 -

уплотнительное кольцо; 3 - стопорная шайба; 4 - гайка; 5 - шайба; 6 - упорная

втулка; 7 - стопорная шайба; 8 - уплотнительное кольцо; 9 - уплотнительное

кольцо; 10 - подшипник; 11 - капилляр; 12 - корпус; 13 - заправочный клапан; 14

- полый вал; 15 - гайка со стаканом; 16 - стопорный винт; 17 - стопорное

кольцо; 18 - поршень; 19 - уплотнительное кольцо; 20 - фильтр; 21 -

уплотнительное кольцо; 22 - переходник труб

Возникающие осевые усилия

воспринимаются упорным подшипником 10, расположенным в корпусе 12 и опирающимся

на упорную втулку 6. Осевой зазор упорного подшипника 10 регулируется гайкой 4.

На хвостовую часть полого вала

закрепляется переходник перфоратора 1, служащий для присоединения перфоратора.

Переходником труб 22 устройство

соединяется с колонной труб. Хвостовая часть переходника труб является

сепаратором, предупреждающим попадание песка в надпоршневую полость.

При нагнетании жидкости в трубы

давление воздействует на поршень 18, и он вместе с гайкой со стаканом 15

опускается. Так как гайка со стаканом 15 не может вращаться, то вращается полый

вал 14, к которому присоединен перфоратор. Чтобы вращение перфоратора проходило

с нужной скоростью, подпоршневое пространство через заправочный клапан 13

заполняется жидкостью, которая выдавливается поршнем 18 через капилляр 11 в

межтрубное пространство. Подбирая величину вязкости жидкости, длину и сечение

капилляра 11, устанавливают желаемую скорость вращения перфоратора.

Такая конструкция устройства для

вращения перфоратора позволяет; создавать в стенке скважины кольцевые или

прерывистые щели (в зависимости от скорости вращения, количества насадок и

продолжительности обработки).

Таблица 2.6 Техническая

характеристика

|

Количество полных оборотов, обороты

|

3

|

|

Скорость вращения перфоратора

|

Регулируется длиной, диаметром капилляра и вязкостью жидкости,

заполняющей подпоршневую полость.

|

|

Максимальный наружный диаметр, мм

|

115

|

|

Минимальный внутренний диаметр, мм

|

28

|

|

Длина, мм

|

1700

|

|

Давление испытания, кг/см2

|

500

|

|

Рабочее давление, кг/см2

|

150 - 300

|

|

Максимально допустимая температура, °С

|

+100

|

|

Вес, кг

|

80

|

Ревизия вращателя ВГ-1 производится

после каждого спуска его в скважину, при этом, прежде всего, проверяется

пригодность уплотнений поршень-цилиндр и поршень - полый вал, а также

определяется работоспособность капилляра.

Одновременно с капилляром

вывинчивается заправочный клапан, который проверяется на герметичность.

Ревизия уплотнительных колец

производится следующим образом:

а) отвертывается переходник труб 22;

б) из корпуса 12 извлекается поршень

18 и связанная с ним гайка ее стаканом 15. Для этого переходник перфоратора 1

вращается против часовой стрелки до того момента, когда резьбовая нарезка гайки

со стаканом 15 сойдет с нарезки полого вала 14;

в) заменяются уплотнения (в случаях

их износа, порыва или задира).

Визуальным осмотром гайки со

стаканом 15 проверяется отсутствие на резьбовой части ее задиров и заусенец.

При ревизии полого вала 14 определяется наличие задиров и заусенец на

полированном и резьбовом участках его, для чего он вынимается из корпуса (через

хвостовой торец корпуса). При этом необходимо отвернуть, предварительно

освободив стопорные шайбы 3 и 7, переходник перфоратора 1, гайку 4, упорную

втулку 6. В процессе ревизии полого вала проверяется также целостность

уплотнений 2,8, 9 и работоспособность опорного подшипника 10.

Все детали вращателя при его ревизии

тщательно промываются, а уплотнительные кольца и опорный подшипник покрываются

тонким слоем смазки.

До спуска вращателя в скважину на

ней проводятся подготовительные работы по глушению и промывке, а на наконечнике

вращателя закрепляется перфоратор, причем перед соединением вращателя и

перфоратора в последнем устанавливаются шарик, и чека (рис. 2.8).

Чека монтируется в верхних заглушках

перфоратора и служит ограничителем подъема шарика клапана, предупреждающим

перекрытие труб при обратных промывках.

Вращатель спускается в скважину на

насосно-компрессорных или бурильных трубах, при этом на расстоянии одной или

двух труб от вращателя устанавливается муфта-репер (цилиндр длиной не менее 0,5

м и толщиной стенок 25-30 мм).

Спуск инструмента на заданную

глубину в скважину производится с тщательным замером длины спущенного

оборудования.

Рис. 2.8. Соединение перфоратора и

вращателя.

- промывочное перо; 2 - центратор; 3

- корпус; 4 - шаровой клапан; 5 - держатель насадки; 6 - насадка; 7 - заглушка;

8 - чека; 9 - переходник перфоратора

Скважина промывается обратной

промывкой, объемом промывочной жидкости равным 2-3 объемам спущенных труб. Темп

закачки промывочной жидкости принимается равным темпу закачки, рабочей

жидкости. В процессе промывки скважины определяются потери давления на трение.

Производится радиоактивный каротаж

скважины малогабаритным прибором (через спущенные в скважину трубы).

На кривой радиоактивного каротажа

(НГК, ГК, ГГК иди др.) определяется положение муфты-репера и базисного

горизонта, зная которые и меру инструмента ниже муфты-репера, перфоратор

устанавливают на заданную глубину.

Основные возможные неисправности

глубинного вращателя ВГ - 1 и их устранение приведены в таблице 2.7.

Таблица 2.7 Основные возможные

неисправности глубинного вращателя ВГ-1 и их устранение

|

Характер неисправностей

|

Возможные причины

|

Способы устранения

|

|

Вал вращателя не крутится.

|

1. Засорены фильтр капилляра и капилляр. 2. Задир и заусеницы на

резьбе вала или гайке.

|

1. Очистить и промыть фильтр и капилляр от загрязнения 2. Спять

заусеницы с резьбы вала или гайки и приработать поверхности.

|

|

Велика скорость вращения вала

|

1. Утечки в поршневых уплотнительных кольцах. 2. Утечки в заправочном

клапане.

|

1. Заменить поршневые уплотнительные кольца. 2. Притереть седло

клапана.

|

|

В подпоршневой полости песок

|

Фильтр не очищает рабочую жидкость

|

Заменить пеньковый фильтр в кольцевых канавках переходника труб.

|

Рис. 2.9. Муфта-репер

Для дренажа скважин компрессором без

замены колонны труб изготавливают пусковые клапаны по типу клапана, показанного

на рис. 2.10.

Рис. 2.10. Клапан

- корпус; 2 - седло клапана; 3 -

шарик; 4 - пружина.

Устье скважины при

гидропескоструйной обработке оборудуют стандартной арматурой для

гидропескоструйного вскрытия и гидроразрыва пласта типа АУ-700 или специально

изготовленной головкой, применяемой при ГРП.

Для прокачки песчано-жидкостной

смеси используют насосные агрегаты 2АН-500, 4АН-700 или АЧФ-1000, а также

цементировочные агрегаты или буровые насосы.

Потребное количество насосных

агрегатов определяют из соотношения:

(2.4)

(2.4)

где- потребное

количество агрегатов;

∑q

- темп прокачки жидкости, л/сек;

Py -

устьевое давление при осуществлении процесса, кг/см2

qa -

производительность агрегата, л/сек;

р а - давление, развиваемое агрегатом при

принятой производительности, кг/см2;

η - коэффициент,

учитывающий техническое состояние агрегатов (0,7 - 0,9).

Песчано-жидкостную смесь

приготавливают в пескосмесительных агрегатах (2-ПА; 3-ПА и др.), а также с

помощью смесительных цементировочных воронок.

Специальные рабочие жидкости завозят

на скважину автоцистернами.

В обвязку поверхностного

оборудования монтируют фильтры, предупреждающие закупорку насадок перфоратора и

очищающие отработанную песчано-ждкостную смесь от шлама.

Фильтр «ФП-I» предназначен для

улавливания крупной механической взвеси (шлама, гравия) из потока рабочей

жидкости в результате чего предупреждается закупорка насадок в процессе

гидропескоструйных обработок скважин.

Фильтр, монтируемый на

нагнетательной линии, улавливает частицы шлама и гравия, попадающие в поток из

пескосмесителя, а фильтры на выкиде очищают поток от обломков породы пласта,

выносимых при гидропескоструйных обработках скважин.

Таблица 2.8 Техническая

характеристика

|

Размер частиц, улавливаемых фильтром, мм

|

4 и более

|

|

Давление (опрессовка), кг/см2

|

500

|

|

Давление (рабочее), кг/см2

|

200-350

|

|

Число рабочих отверстий фильтра

|

530

|

|

Объем рабочей камеры, см3

|

2000

|

|

Габаритные размеры а) диаметр, мм б) длина, мм

|

105 915

|

|

Вес, кг

|

24

|

Фильтр «ФП» (рис. 2.11.)

представляет собой две концентрично расположенные трубы - фильтровую трубу (3)

и кожух (2).

Кроме того, в конструкцию фильтра

входят два переводника (1 и 4), с помощью которых собранный фильтр

подсоединяется в обвязку скважины. Переводник (1) является также деталью,

соединяющей кожух с фильтровой трубой.

Кожух (2) на концах имеет внутреннюю

насосно-компрессорную резьбу, которая служит для подсоединения переводников (1

и 4).

Рис. 2.11. Фильтр ФП-1:

- переводник; 2 - кожух; 3 -

фильтровая труба; 4 - переводник.

На боковой поверхности фильтровой

трубы (3) просверлено 12 рядов отверстий диаметром 4 мм; по 42 отверстия в

каждом ряду. На конце фильтровой трубы имеется наружная насосно-компрессорная

резьба, с помощью которой она соединяется с переводником (1). Торец фильтровой

трубы заглушен диском, в котором просверлено 26 отверстий. Суммарное число

отверстий в фильтровой трубе составляет 530 шт. При таком количестве рабочих

отверстий их площадь превышает сечение манифольда в 3,5 раза, благодаря чему

устройство не создает дополнительных гидравлических сопротивлений в манифольде.

При движении смеси жидкости с песком

или отработанной пульпы частицы, размер которых превышает диаметр отверстий,

выпадают и скапливается в кожухе, а очищенный поток песчано-жидкостной смеси

поступает по насосно-компрессорным трубам к насадкам в перфораторе или в

пескосмеситель.

Направление потока жидкости в

фильтрах определено указателем потока. Поток неочищенной жидкости должен

входить во внутрь фильтровой трубы через просверленные отверстия.

Фильтры ФП поступают с

завода-изготовителя в сборе.

В подразделении, осуществляющем

гидропескоструйные обработки, после распаковки ящиков в переводники (1 и 4)

ввинчиваются патрубки с быстросоединяющимися гайками.

При обработках скважин и их обвязке

по закольцованной схеме на линии высокого давления монтируется один фильтр для

очистки рабочей жидкости, а на выходе из скважин монтируются два фильтра для

очистки отработанной жидкости.

При использовании заводского

устьевого оборудования типа АУ-5 фильтр очистки рабочей жидкости подсоединяется

стационарно, на том же прицепе, что и само оборудование.

В том случае, когда обвязка скважины

и наземного оборудования осуществляется манифольдами высокого давления насосных

агрегатов, фильтр очистки рабочей жидкости монтируется в напорном коллекторе на

участке, где поток жидкости от отдельных агрегатов собирается в общий.

Для очистки отработанной жидкости от

шлама на выходе из скважины монтируются два фильтра, которые включаются в линию

параллельно, а работают поочередно по мере загрязнения одного из них.

Очистка фильтра от загрязнения

осуществляется промывкой его насосным агрегатом, который используется также для

подачи жидкости в пескосмеситель. При очистке фильтров вначале поток жидкости

из скважины направляют через параллельный фильтр, а затем, перекрыв

соответствующие краны, включают насосный агрегат и промывают загрязненный

фильтр.

О необходимости очистки фильтра от

загрязнения судят по росту давления на затрубье скважины. Очистку производят

после того, как давление на затрубье превысит потери давления в процессе работы

(начальные) на 20-30 атм.

Контроль за работой фильтров при

гидропескоструйных обработках осуществляется отбором проб жидкости, поступающей

в пескосмеситель на выкидной линии, а также по показаниям манометра на напорной

линии. В случае, если фильтры не задерживают частицы, которые могут закупорить

отверстия насадок, фильтровая труба в них заменяется запасной.

Схемы обвязки скважины и

оборудования

В настоящее время на промыслах ПО»

Белоруснефть» гидропескоструйные обработки осуществляют по двум технологическим

схемам обвязки скважины и оборудования:

1. с повторным использованием песка

и жидкости (закольцованная схема) с использованием воды в качестве рабочей

жидкости;

2. с повторным использованием

песка и жидкости (закольцованная схема) с использованием глинистого раствора в

качестве рабочей жидкости;

Также существуют еще две

технологические схемы обвязки поверхностного оборудования скважин:

1. со сбросом отработанного песка и

повторным использованием жидкости;

2. со сбросом жидкости и

песка;

Данные технологические схемы не

нашли широкого применения в практике.

Закольцованную схему как наиболее

экономичную, применяют во всех случаях вскрытия продуктивных пластов

перфорацией и при других гидропескоструйных обработках. Данная схема

рекомендована БелНИПи нефть и утверждена СТП 39-22-2002. [18]

При закольцованной схеме в качестве

жидкости песконосителя обычно используют воду (рис. 2.12), однако существует не

мало факторов препятствующих проведению работ по перфорации с использованием в

качестве рабочего агента воды. В таких случаях гидропескоструйную перфорацию

проводят с использованием глинистого раствора в качестве рабочей жидкости (рис.

2.13).

В случаях, когда гидропескоструйную

обработку осуществляют при смонтированной фонтанной арматуре, оборудование и

скважину обвязывают по схеме, предусматривающей сброс отработанного песка и

повторное использование жидкости.

В случаях, когда продолжительность

обработки невелика, а потребный объем жидкости с песком меньше объема скважины,

процесс осуществляют со сбросом жидкости и песка.

Во всех выше перечисленных схемах

обвязка устья скважины производят одинаково. Лишь в некоторых случаях, кроме

всего, возможно дополнительная установка герметизирующей головки. Схема обвязки

устья скважины при производстве ГПП приведена ниже на рис. 2.14.

Назначение схемы:

Надежно герметизировать устье

скважины при производстве ГПП.

Осуществлять прямую и обратную

промывку.

Производить разрядку скважины путем

выпуска флюида через выкидные линии.

Контролировать давление в скважине.

Предотвращать загрязнение окружающей

среды флюидом, поступающим из скважины.

Устье скважины при ГПП оборудуется

превентором, на который дополнительно возможна установка герметизирующей

головки.

Переходная катушка устанавливается

при несоответствии присоединительных размеров крестовины и превентора.

Количество задвижек на крестовине

устанавливается в зависимости от категорийности скважины.

Рис. 2.12. Обвязка агрегатов и устья

скважины по закольцованной схеме с использованием воды в качестве рабочей

жидкости

Рис. 2.13. Обвязка агрегатов и устья

скважины по закольцованной схеме с использованием глинистого раствора в

качестве рабочей жидкости

На скважинах II категории, монтаж

выкидной линии не производится.

Обратная линия соединяется жесткой

линией с емкостью гравитационной очистки.

Рис. 2.14. Обвязка устья скважины

при производстве ГПП.

- кран шаровой; 2 - элеватор

корпусной; 3 - труба НКТ; 4 - головка герметизирующая; 5 - превентор; 6 -

крестовина; 7 - пробка-заглушка; 8 - колонна обсадная; 9 - шарнир головной; 10

- спайдер (клиновой захват ключа КМУ); 11 - привод превентора; 12 - отбойные

щиты ручных приводов превентора; 13 - штурвалы ручного привода превентора; 14 -

манометр; 15 - кран 3-х ходовой; 16 - катушка под манометр, вентиль; 17 -

вентиль (трехходовой, замерной, пробоотборный); 18 - переходная катушка; 19 -

задвижки фонтанной арматуры; 20 - задвижка; 21 - колонная головка; 22 -

быстроразъемное соединение с заглушкой; 23 - тумба бетонная; 24 - кованный

угольник; 25 - выкидная (обратная) линия; 26 - задвижка выкидного трубопровода;

27 - емкость гравитационной очистки.

Материалы

Основными материалами при

гидропескоструйных обработках являются рабочая жидкость и песок.

Рабочие жидкости при

гидропескоструйных обработках подбирают с учетом физико-химических свойств

пластов и насыщающих породу жидкостей, а также видов работ, проводимых в

скважинах.

При выборе рабочей жидкости

необходимо учитывать следующие основные положения:

а) жидкость не должна ухудшать

коллекторские свойства пласта;

б) вскрытие и обработка пластов не

должны сопровождаться выбросами нефти или газа, приводящими к открытому

фонтанированию;

в) жидкость не должна быть

дефицитной и дорогой.

При вскрытии продуктивных пластов и

интенсификации притоков применяют следующие жидкости:

а) 5-6%-ный раствор ингибированной

соляной кислоты (коллектор - карбонатный);

б) дегазированную нефть;

в) пластовую, сточную или соленую

воду;

г) пресную воду (техническую),

содержащую поверхностно-активное вещество (ПАВ), выбор и оптимальная добавка

которого определяются свойствами пород пласта и жидкостей;

д) промывочный раствор (при вскрытии

трещиноватых пластов с аномальными давлениями в них).

Для ремонтных работ в качестве

рабочих жидкостей используют:

а) дегазированную нефть; 5-6%-ный

солянокислотный раствор; соленую сточную и пресную воду с добавками ПАБ;

промывочный раствор - при осуществлении работ в продуктивном пласте;

б) пресную воду, промывочный раствор

- при производстве работ в непродуктивных пластах.

При вскрытии пластов в

нагнетательных скважинах и создании врубов, инициирующих трещины гидроразрыва,

используют:

а) техническую воду;

б) техническую воду с добавками ПАВ;

в) солянокислотный раствор 5-6%-ной

концентрации;

г) пластовую и сточную воды.

Породы, содержащие глинистые

включения, обрабатывают песчано-жидкостными смесями не вызывающими набухание

глин. С учетом физико-химических свойств глин различных газоносных формаций

рекомендуется следующие жидкости:

а) 0,5-1% водный раствор хлористого

кальция;

б) 0,5-1% водный раствор словотона;

в) 0,5% водный раствор

полиакриламида;

г) 1-2% водный раствор

стеарокса 6;

д) 0,5-1% водный раствор словотона

ЦР;

е) 0,5-1% водный раствор

выравнивателя А;

ж) 0,5-1% водный раствор КМЦ;

з) 10% водный раствор хлористого

натрия с добавками 0,3-0,5% поверхностно-активных веществ (сульфанол,

дисолван);

и) 5-10% водный раствор хлористого

натрия с добавками 3,5-5% карбоксилметилцеллюлозы (КМЦ).

Рабочая жидкость подбирается в

лабораторных условиях.

В случае, если удельный вес

перечисленных рабочих жидкостей не обеспечивает глушение скважины применяют:

а) меловые растворы при

следующих весовых соотношениях:

бентонит - 10%;

мел - 25%

NaOHO, 2% раствор - 65%;

и следующей характеристики:

суточный отстой - 1,75%

удельный вес - 1,28 г./см3

вязкость по СПВ-5 - 25 сек

водоотдача - 45 м3/30

мин.

удельный вес раствора может быть

повышен до 1,4 г/см3 путем увеличения содержания в нем мела до 35%

без существенного изменения характеристик;

б) водный раствор хлористого кальция

удельного веса 1,2 г/см3.

Глушение скважин в процессе их

подготовки к перфорации (при наличии вскрытых продуктивных горизонтов) также

должно производиться жидкостями, не снижающими фильтрационную характеристику

призабойной зоны и не вызывающими набухание глин.

Объем рабочей жидкости для

проведения процесса определяют:

а) при работе по закольцованной

схеме - 1,3-1,5 объема скважины;

б) при работе со сбросом жидкости:

(2.5)

(2.5)

где

∑V

- потребное количество рабочей жидкости, м;

qп -

расход жидкости;: на 1 насадку, л/сек;

n -

количество насадок;

t -

продолжительность вскрытия 1 интервала, сек;

N

- количество интервалов.

Песок при

гидропескоструйном методе необходимо выбирать из расчета 90% кварцевого

содержания и с оптимальным размером зерен (более 50%) от 0,5 до 0,8 мм. При

поступлении новой партии песка для ГПП в склад управления «Нефтеснабкомплект»

представитель Тампонажного управления отбирает пробу песка в количестве 0,75-1

кг и передает ее в институт БелНИПИнефть для проведения фракционного анализа

песка.

Потребное количество

песка определяют:) при работе со сбросом отработанного песка

(2.6)

(2.6)

где

Gn -

потребное количество песка, т;

∑V

- объем жидкости, м3;

k -

концентрация песка, г/л;

б) при работе по

закольцованной схеме:

(2.7)

(2.7)

где

Vскв -

объем скважины, м3;

k -

концентрация песка, добавляемого в выходящую пульпу, г/л;

Т

- суммарное время вскрытия, сек.

Остальные обозначения

прежние. Концентрация песка должна приниматься из расчета К=50-100 г./л.

Параметры процесса

Плотность гидропескоструйной

перфорации и профиль создаваемого канала определяют в зависимости от

геолого-эксплуатационной характеристики продуктивных пластов.

Монолитные, однородные по

проницаемости продуктивные пласты вскрывают точечными каналами. При этом

плотность перфорации составляет 2-4 отверстия на погонный метр вскрываемой

мощности.

В случае переслаивающихся

коллекторов перфорацией охватывают каждый из продуктивных пропластков.

Плотные, абразивостойкие

слабопроницаемые и устойчивые коллекторы (типа песчаника, известняка, доломита)

эффективнее вскрывать вертикальными щелями.

Высоту щели по мощности пласта

принимают не менее 100 и не более 500 мм; интервалы между щелями по образующей

- не менее 500 мм. Максимальный охват пласта вскрытием обеспечивают щели,

располагаемые в шахматном порядке.

При инициировании трещин

гидроразрыва и установке водоизоляционных экранов создают круговые или

прерывистые горизонтальные щели.

Щелевое вскрытие в неустойчивых и

рыхлых коллекторах осуществляется с учетом геолого-эксплуатационных условий,

обеспечивающих сохранность обсадной колонны.

Допустимое устьевое давление

определяют техническими возможностями насосных агрегатов или по прочностной

характеристике труб из соотношения:

(2.8)

(2.8)

где Рq.у -

допустимое устьевое давление, кг/см2;

Рстр -

страгивающая нагрузка резьбового соединения, кг;

Н -

глубина подвески, м;

γ

- вес 1 погонного метра труб, кг;

FT -

площадь сечения труб, см2;

k

- коэффициент безопасности.

Страгивающую нагрузку

для резьбового соединения определяют из характеристики труб по формуле

Яковлева.

Перепад давления в

насадках и потери давления на трение подбирают по графикам рис. 2.15., причем

необходимо обеспечить максимальный перепад давления в насадках при минимально

возможных потерях давления в трубах и затрубье. Для этого, зная диаметр насадки

и задавшись расходом жидкости через нее, по графикам рис. 2.15. определяют

перепад давления. Далее, по суммарному расходу жидкости, равному произведению

числа одновременно работающих насадок и расхода жидкости через насадку, из

графиков рис. 2.16. определяют потери давления при прокачке жидкости в трубах и

затрубье.

Сумма потерь и перепада

давления должна быть равна или несколько меньше величины допустимого устьевого

давления. При выборе перепада давления в насадках следует иметь в виду, что

нижний предел допустимых перепадов должен обеспечить эффективное разрушение

металлической колонны, цементного камня и породы, а поэтому не должен быть

менее 100-120 кг/см2 для 6 мм насадок и 180-200 кг/см2

для насадок диаметром 4,5 и 3,0 мм.

С увеличением прочности

пород (при σсж. > 250-300 кг/см2) низший предел перепада давления в

насадках целесообразно увеличивать, доводя его соответственно до 180-200 кг/см2

для насадок с условным диаметром 6 мм и 250-300 кг/см2 для 4,5 мм.

Рис. 2.15. Зависимость

перепада давления в насадках 4,5 и 6 мм от расхода водопесчаной смеси

Рис. 2.16. Потери

давления в НКТ длиной 100 м при плотности жидкости 1 г/куб. см

Минимальную

производительность насосных агрегатов принимают, исходя из условий выноса

отработанного песка и шлама, для чего скорость восходящего в затрубье потока

должна быть не менее 0,5 м/сек.

Концентрация песка в

жидкости составляет 50-100 г./л.

При работе по закольцованной

схеме в песчано-жидкостную смесь, поступающую из скважины в пескосмесительное

устройство, дозируют песок из расчета 20% от первоначальной концентрации.

Продолжительность

точечного вскрытия одного интервала составляет 15-20 минут.

Продолжительность

щелевого вскрытия, при условии работы 1 насадки, должна составлять 2-3 минуты

на каждый сантиметр длины щели; при большем числе насадок продолжительность

соответственно сокращается.

Последовательность

проведения работ на скважинах

На проведение обработки составляют

план, в котором указывают цель работ, краткие данные о скважине, объем

подготовительных работ, необходимые материалы, технику и технологию процесса.

При гидропескоструйных обработках

шаблонирование колонны совмещают со спуском перфоратора в скважину.

Перфоратор без шарового клапана

опускают к интервалу обработки с тщательным замером длины труб и спущенного в

скважину оборудования, а резьбовые соединения крепят надежно.

При необходимости фиксации

перфоратора на заданной глубине его соединяют с фиксатором ФГ.

Фиксаторы ФГ монтируют также на

трубах, если прочностная характеристика труб не обеспечивает обработки на

заданной глубине. В этих случаях фиксаторы монтируют на глубинах, где суммарная

нагрузка в 1,3 - 1,6 раза меньше допустимой нагрузки на страгивание для

резьбовых соединений.

Для инициирования трещин ГРП,

установки водоизоляционных экранов и вырезки обсадных колонн в ликвидированных

скважинах перфоратор непосредственно соединяют с глубинным вращателем, а в

верхние держатели перфоратора монтируют ограничитель подъема шарового клапана.

На расстоянии длины одно или

двутрубки над сборкой перфоратора или перфоратора с вращателем и фиксатором

монтируют муфту-репер.

При вскрытии (достреле, перестреле)

фонтанирующей скважины и использовании подъемного лифта в качестве труб, на

которых опускается перфоратор, пусковые муфты лифта заменяют пусковыми

клапанами.

После спуска инструмента производят

обвязку скважины для прямой и обратной промывок, и далее, скважину промывают до

забоя. В процессе прямой промывки уточняют потери давления на трение при

заданном суммарном темпе закачки жидкости.

В насосно-компрессорные трубы

опускают опрессовочный шаровой клапан (шар диаметром 50 мм) и после его посадки

осуществляют опрессовку подземного оборудования на давление превышающее рабочее

в 1,3-1,6 раза.

Перфоратор устанавливают точно на

заданную глубину, для чего методом радиоактивного каротажа определяют положение

перфоратора по отношению к обрабатываемому пласту, а затем, подняв или допустив

трубы, перфоратор устанавливают у нижнего интервала обработки.

Существующие способы установки

подземного оборудования в скважине (такие как: тщательный промер длины труб при

спуско-подъемных операциях, допуск труб до искусственного забоя и определение

глубины спуска, лебедкой) не гарантируют точную установку пескоструйного

перфоратора в заданном месте.

Ошибка в глубине установки

оборудования при этих способах в большинстве случаев превышает 1,5 - 2 м.

При вскрытии пластов точность

установки перфоратора имеет решающее значение в особенности для

переслаивающихся продуктивных коллекторов.

Внедрение гидропескоструйной

перфорации в практику нефтедобычи требует разработки способов точной установки

подземного оборудования в скважине.

Лабораторией ВНИИ разработан способ

точной установки подземного оборудования и инструмента в скважине. Способ

состоит в том, что в подземном оборудовании или в специальной муфте помещается

«репер» и этот «репер-источник» или «репер-экран» после спуска оборудования в

скважину отбивается малогабаритным прибором-индикатором, причем местоположение

«репера» привязывается к кривой естественных излучений по базисным горизонтам

или по продуктивному пласту.

В качестве репера могут

использоваться изотопы, карбид бора и местные утолщения в подземном

оборудовании или специальные экранирующие муфты. В случае применения изотопов

их активность, должна быть достаточной для аномального выделения па кривой ГК

репера и в то же время безопасной для обслуживающего персонала.

Соответственно реперу проводятся

геофизические исследования скважины, по которым судят о местоположении

инструмента по отношению к заданной глубине. Так, в случае применения репера,

излучающего гамма-лучи, проводится гамма-каротаж, в случае применения в

качестве источника карбида бора снимается кривая нейтрон-нейтронного каротажа,

в случае местного утолщения или экранирующей муфты снимается кривая НТК.

Способ проверен на промыслах.

Местоположение перфоратора этим способом проверялось на скважинах №№313, 957,

3233 и др. Ромашкинского месторождения.

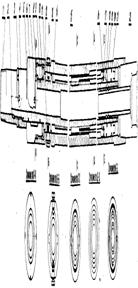

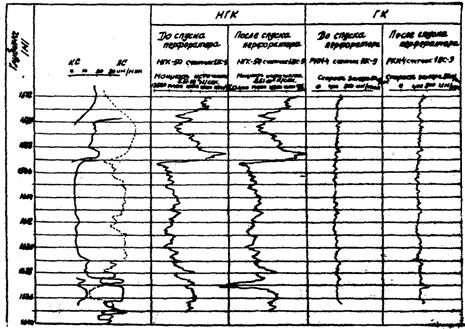

На рис. 2.17. приводятся характерные

кривые ГК и НГК, полученные при контроле местоположения перфоратора, в скважине

№313.

Согласно результатам

радиометрических замеров, перфоратор установлен на глубине 1632,4 м, в то время

как по результатам замера длины труб он должен был находиться на глубине 1640

м.

Из приведенных кривых так же видно,

что глубина установки перфоратора хорошо определяется как методом ГК, так и

методом НГК, но на кривой НГК лучше отбиваются продуктивные пласты и особенно

базисный горизонт - глины, - поэтому местоположение перфоратора предпочтительно

определять снятием кривой НГК.

Рис. 2.17. Контроль местоположения

перфоратора гамма методом

По этому способу при спущенном

перфораторе малогабаритным прибором РКМ-4 снимается кривая НГК. По кривой НГК

определяется отметки базисного горизонта или продуктивного пласта, а также

местоположение муфты-репера по отношение к ним. Методом НГК четко отбивается

муфта длиной 0,5 м с толщиной стенки 15 мм при скорости подъема индикатора не

выше 80 м/час.