Анализ характеристик обводнения нефтедобывающих скважин на Южно-Сосновском месторождении

Министерство образования Республики

Беларусь

Гомельский государственный

технический университет им. П.О. Сухого

Машиностроительный факультет

Кафедра разработки, эксплуатации

нефтяных месторождений и транспорта нефти

Дипломная работа

Анализ характеристик обводнения

нефтедобывающих скважин на Южно-Сосновском месторождении

Гомель

ОГЛАВЛЕНИЕ

Введение

Глава 1. Геологическое строение

Южно-Сосновского месторождения

.1 Общие сведения о месторождении

.2 Краткая характеристика

стратиграфии и литологии осадочного разреза

.3 Тектоника

.4 Нефтегазоносность

.5 Гидрогеологическая характеристика

месторождения

Глава 2. Обзор существующих причин

обводнения нефтедобывающих скважин и методов борьбы с избыточными водопритоками

.1 Причины обводнения скважин

.1.1 Негерметичность обсадной

колонны, НКТ или пакера

.1.2 Заколонные перетоки

.1.3 Движение водонефтяного контакта

.1.4 Обводненный пропласток без

внутрипластовых перетоков

.1.5 Трещиноватость или разломы

между нагнетательной и добывающией скважинами

.1.6 Трещиноватость или разломы,

связывающие нефтяной и водяной пласты

.1.7 Конусо- или языкообразование

.1.8 Комплексированные причины

избыточных водопритоков

.2 Обследование и исследование

скважин

.2.1 Обследование скважины

.2.2 Подготовительно-заключительные

работы

.2.3 Применяемые материалы для

изоляции

.2.4 Материалы, применяемые при

цементировании

.2.5 Изоляция пластовых вод

цементными растворами

.2.6 Жидкое стекло

.2.7 Биополимер

.2.8 Оборудование, применяемое при

ВИР

.3 Технология водоизоляционных работ

по скважинам

.4 Расчет процесса изоляционных

работ (цементирование)

.5 Выводы и предложения

Глава 3. Анализ текущего состояния

разработки энергетического состояния и обводненности залежи

.1 Анализ структуры фонда скважин и

их текущих дебитов, технологических показателей разработки, пластового давления

в зонах отбора и закачки

.2 Энергетическое состояние залежи

.3 Анализ обводненности залежи

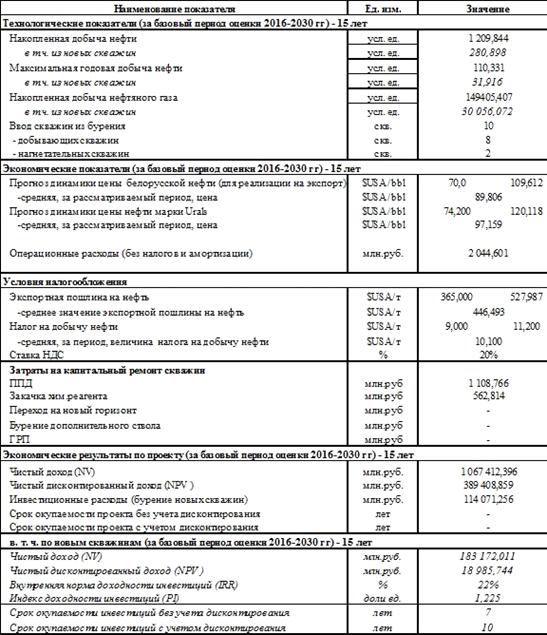

Глава 4. Технико-экономический

анализ проектных решений Южно-Сосновского месторождения углеводородов

Глава 5. Охрана труда и экология

.1 Организация охраны труда на

нефтегазодобывающем предприятии

.2 Виды инструктажей по технике

безопасности и их периодичность

.3 Характеристика производства,

выполняемых работ с точки зрения охраны труда

.4 Организация пожарной охраны на

предприятии

.5 Мероприятия по охране окружающей

среды

Заключение

Список использованных источников

Перечень условных обозначений

АДП - аппарат депарафинизации;

ВИР - водоизоляционные работы;

ВЧ - взвешенные частицы;

ВНК - водонефтяной контакт;

ВНФ - водонефтяной фактор;

ВУС - вязкоупругие составы;

ГДИ - гидродинамические исследования;

ГИС - геофизические исследования скважин;

ГНКТ - гибкие насосно-компрессорные трубы;

ГРП - гидроразрыв пласта;

ГТМ - геолого-технические мероприятия;

ГТМ - гидрофобный тампонажный материал;

ИННК - импульсный нейтрон-нейтронный каротаж;

ИНФП - изменение направления фильтрационных потоков;

КИН - коэффициент извлечения нефти;

НГДУ - нефтегазодобывающее управление;

НИЗ - начальные извлекаемые запасы;

КВД - кривая восстановления давления;

КВУ - кривая восстановления уровней;

КРС - капитальный ремонт скважины;

МУН - методы увеличения нефтеотдачи;

МЭР - месячный эксплуатационный рапорт;

НИЗ - начальные извлекаемые запасы;

НКТ - насосно-компрессорные трубы;

ОПЗ - обработка призабойной зоны;

ПАВ - поверхностно-активные вещества;

ПГИ - промыслово-геофизические исследования;

ПЗС - призабойная зона скважины;

ПНП - повышение нефтеотдачи пласта;

ППД - поддержание пластового давления;

ПРС - подземный ремонт скважин;

ПТМ - полимерные тампонажные материалы;

РИР - ремонтно-изоляционные работы;

СГБ - сверхглубокая скважина;

СКО - соляно-кислотная обработка;

СТМ - сжимающиеся тампонажные материалы;

УВ - углевороды;

УЗМТ - установка измерительная мобильная на базе КамАЗ;

УТ - утяжеленный тампонажный цемент;

ФЕС - фильтрационно-емкостные свойства;

ЦПР - цементно-полимерные растворы;

ШГН - штанговый глубинный насос;

ЭЦН - электроцентробежный насос;

ВВЕДЕНИЕ

При эксплуатации нефтяных и газовых скважин, добыча осложняется

поступлением воды в призабойную зону пласта. Поступление воды в скважины

снижает их дебит вплоть до полной остановки (самоглушение скважины). Вода

способствует разрушению призабойной зоны пласта, выносу песка и образованию

песчаных пробок в скважине. Обводнение скважин значительно снижает

эффективность разработки нефтяных и газовых месторождений и приводит к потере

углеводородного сырья.

Основными причинами поступления воды в призабойную зону и ствол скважины

являются: заколонные межпластовые перетоки (следствие не правильного цементирования

скважин), неравномерное продвижение газоводонефтяного контакта.

На сегодняшний день, в стране, добывается три тонны воды на каждую тонну

нефти, извлекаемой из истощающихся пластов. Нефтяные компании стремятся к

повышению эффективности добычи, и, как показывает практика, ограничение

водопритоков является одним из самых быстрых и дешевых путей уменьшения

эксплуатационных расходов и увеличения добычи углеводородов одновременно.

Настоящая работа посвящена исследованиям применений типов водоизоляционных

работ в нефтяных пластах.

Цель работы:

Основная цель данного исследования заключалась в анализе причин

обводнения нефтяных скважин на Южно-Сосновском месторождении Припятского

прогиба.

Основные задачи исследований:

1. Анализ методов определения типов избыточных водопритоков.

2. Анализ существующих методов водоизоляции в нефтяных скважинах.

. Анализ характера обводнения добывающего фонда Южно-Сосновского

месторождения нефти и выдача рекомендаций.

Глава 1 ГЕОЛОГИЧЕСКОЕ СТРОЕНИЕ ЮЖНО-СОСНОВСКОГО

МЕСТОРОЖДЕНИЯ

.1 Общие сведения о месторождении

Южно-Сосновское нефтяное месторождение расположено в Светлогорском районе

Гомельской области Республики Беларусь.

Ближайшими к территории месторождения промышленными центрами являются

города Светлогорск, Мозырь, Речица и Гомель, с железнодорожными узловыми

станциями.

Территория представляет собой заболоченную и залесенную плоскую

низменность с хорошо развитой гидрографической сетью. Естественный лесной

покров разнообразен и представлен, в основном, сосной, осиной, реже встречаются

ель и дуб.

Рельеф расчленен слабо, абсолютные отметки поверхности земли колеблются в

пределах от +125 до +150м. Ближайшей рекой является река Сведь, приток реки

Березины. На территории месторождения имеется сеть осушительных каналов и небольших

водоемов. Эти каналы и водоемы пересыхают в летний период.

Климат района умеренно-континентальный. Средняя температура января -6,2

°С, июля +18,7 °С. Осадков выпадает 650 - 710 мм в год.

Национальный состав населения разнообразен: более 85% составляют

белорусы, проживают также русские, украинцы, евреи и поляки.

В экономическом отношении район преимущественно сельскохозяйственный.

Основные отрасли сельского хозяйства - земледелие и животноводство.

Промышленность развита в ближайших городах, где имеются предприятия

пищевой, машиностроительной, металлообрабатывающей, легкой, химической и

нефтедобывающей промышленности. Сбор и транспортировка нефти осуществляется по

герметизированной системе через узел подготовки нефти и сдается управлению

нефтепровода “Дружба”. Часть нефти дорожными цистернами отправляется на

Новополоцкий нефтеперерабатывающий завод. Попутный газ утилизируется (97%) на

Белорусском ГПЗ.

Из полезных ископаемых местного значения имеются строительные пески,

глины и торф.

1.2 Краткая характеристика стратиграфии и

литологии осадочного разреза

В геологическом строении Южно-Сосновского месторождения принимают участие

архейско-нижнепротерозойские породы кристаллического фундамента и осадочные

образования верхнего протерозоя, палеозоя, мезозоя и кайнозоя.

Относительно региональных соленосных отложений в осадочном чехле

выделяется ряд толщ: подсолевая терригенная, подсолевая карбонатная, нижняя

соленосная, межсолевая, верхние соленосные - галитовая и глинисто-галитовая,

надсолевая.

Подсолевая терригенная толща представлена отложениями

верхнепротерозойской эратемы (PR2) и девонской системы палеозойской эратемы в

составе витебско-пярнуского, наровского, старооскольского, ланского горизонтов

(D12 vtb+pr, D12 nr, D22 st, D13

ln). Залегают отложения с угловым и стратиграфическим несогласием

непосредственно на поверхности кристаллического фундамента. Литологически они

представлены глинами темно-цветными; песчаниками пестроцветными, кварцевыми,

разнозернистыми; алевролитами темно-серыми с подчиненными прослоями глин и

доломитами с прослоями песчаников, ангидритов и мергелей.

Вскрытая толщина подсолевых терригенных отложений 53м (скв.18) - 58м

(скв.137).

Подсолевая карбонатная толща в составе саргаевского, семилукского,

речицкого, воронежского и кустовницких слоев евлановского горизонтов согласно

залегает на поверхности ланских отложений подсолевой терригенной толщи.

Саргаевский горизонт (D13 sr) залегает согласно на отложениях ланского горизонта

и вскрыт скважинами 18,122, 134, 135, 137. В нижней части разреза отложения

представлены чередованием известняков серых, глинистых, плотных и доломитов

буровато-серых, плотных, крепких, массивных, с вертикальными трещинами,

заполненными ангидритом. Наблюдаются прослои ангидрита.

Выше саргаевский горизонт сложен известняками серыми,

доломитизированными, плотными, крепкими, массивными, скрытокристаллическими.

Средняя толщина отложений 44м.

Семилукский горизонт (D13 sm) залегает на саргаевских отложениях согласно и

вскрыт скважинами 18, 122, 134 и 135. Литологически он сложен доломитами

светло-серыми, коричневато-серыми, крепкими, массивными, мелкокристаллическими

с неровным “сахаровидным” изломом. Встречаются прослои известняка. Толщина

отложений изменяется от 13м (скв. 122) до 24м (скв.18).

Речицкий горизонт (D13 rch). Отложения речицкого горизонта несогласно залегают

на поверхности семилукских пород и вскрыты скважинами 18, 122, 134 и 135.

Представлены мергелями серыми с прослоями глин и глинистых мелкозернистых

известняков, переходящих в глины доломитистые темно-серые до черных,

горизонтально косослоистые, плотные, крепкие.

Средняя толщина отложений 9м.

Воронежский горизонт (D13 vr). В строении воронежского горизонта выделяются

нижне- и верхневоронежские подгоризонты, вскрытые скважинами 18, 122, 134 и

135.

Нижний подгоризонт (стреличевские слои) несогласно залегают на отложениях

речицкого горизонта и сложен доломитами темно-серыми, плотными, крепкими,

местами глинистыми, в подошвенной части глинами пестроцветными, плотными,

местами слабодоломитистыми.

Верхний подгоризонт (птичские слои) в нижней части сложен преимущественно

доломитами коричневато-серыми, темно-серыми, плотными, крепкими,

скрытокристаллическими, часто глинистыми; в верхней части встречаются

известняки плотные, крепкие, скрытокристаллические, с вертикальными трещинами,

заполненными белым “сахаровидным” ангидритом.

Толщина отложений изменяется от 36м (скв. 135) до 59м (скв. 18, 134).

Евлановский горизонт (D13 ev, ks). В нижней его части залегают кустовницкие слои,

которые сложены ритмично чередующимися известняками, мергелями, глинами,

доломитами и ангидритами. Породы все темноцветные, глинистые и

сульфатизированные, вскрыты в скважинах 18, 23, 46, 134, 135 и являются

переходной пачкой между подсолевыми и нижнесоленосными отложениями.

Толщина их изменяется от 43м (скв.134) до 98м (скв.18).

Нижнесоленосная толща представлена евлановским (анисимовские слои) и

ливенским горизонтами (D13 ev, an + D13 lv).

Анисимовские слои несогласно залегают на кустовницких слоях и сложены

переслаивающимися глинистыми, карбонатно-сульфатными породами с мощными

пластами каменной соли.

Ливенские отложения представлены каменной солью белой, серой,

крупнокристаллической с прослоями глин, мергелей, известняков, ангидритов, реже

доломитов.

Вскрытая толщина нижнесоленосной толщи достигает 578м (скв.46).

Межсолевая толща в составе домановичского, задонского, елецкого и

петриковского горизонтов в пределах Южно-Сосновского месторождения согласно

залегает на отложениях ливенского горизонта.

Домановичский горизонт (D13 dm) представлен мергелями, доломитами и известняками.

Мергели доломитовые и доломиты глинистые, серые с коричневатым оттенком,

мелкозернистые, тонкослоистые с многочисленными зеркалами скольжения,

трещинами, заполненными ангидритом и каменной солью с включениями пирита по

плоскостям наслоения.

Известняки темно-серые до черных, глинистые, плотные, массивные,

скрытокристаллические с раковистым неровным изломом. Встречаются редкие

ветвящиеся трещины, заполненные черным глинистым веществом, реже белым

“сахаровидным” ангидритом. Отмечаются отпечатки обуглившихся остатков флоры.

Вскрытая толщина горизонта изменяется от 9,5м (скв.134) до 67м (скв.114).

Задонский, елецкий, петриковский горизонты (D23 zd, D23 el, D23 ptr)

представлены в нижней части известняками и мощными пластами ангидрита. Известняки

серые, темно-серые, глинистые, плотные, крепкие, массивные,

стилолитизированные, мелко-скрытокристаллические, с неровным раковистым

изломом. Встречаются вертикальные трещины (шириной до 2мм), заполненные белым

“сахаровидным” ангидритом, реже кальцитом и глинистым веществом голубого и

черного цвета. Наблюдаются включения пирита в виде гнезд, размером до 1 см.

Местами известняки доломитизированные, слабопористые с незначительными

нефтепроявлениями в виде единичных выпотов темно-зеленой нефти на поверхности

керна и слабо битуминозного запаха. Характерно наличие многочисленных скоплений

органических остатков и их обломков (брахиопод и иглокожих). Отмечаются редкие

включения единичных онколитов.

Ангидрит коричневато-темно-серый, плотный, крепкий, массивный, с

включениями в виде гнезд коричневато-серого известняка. Нефтепроявлений не

отмечено.

Выше по разрезу залегают преимущественно доломиты от светло-серых до

темно-серых, плотные, крепкие, массивные, мелкозернистые с неровным изломом,

местами глинистые и слоистые. Слоистость неравномерная, горизонтальная, иногда

волнистая, обусловленная различной степенью глинистости и наличием волосовидных

прослойков черного глинистого вещества. По всей толщине встречаются редкие

гнездовидные включения белого ангидрита размером до нескольких сантиметров.

Доломиты, в основном, пористые, мелкокавернозные, реже трещиноватые. Для

них характерны резкий битуминозный запах, выпоты и выделения подвижной

коричневой нефти с зеленоватым оттенком и пузырьками газа. Поры размером 1 - 2

мм, не сообщающиеся либо слабо сообщающиеся между собой, заполнены нефтью.

Каверны размером до 1,5 мм, редко 2 - 3 мм, единичные каверны достигают 5

мм и более, преимущественно пустые, реже заполненные твердым битуминозным

веществом черного цвета.

Толщина отложений задонского, елецкого и петриковского горизонтов

изменяется в значительных пределах - от 138,5м (скв.136) до 356,5м (скв.53).

Верхняя соленосная галитовая толща в составе лебедянского горизонта

и найдовских слоев оресского и стрешинского горизонтов (D23 lb + D23 or

+ str,nd) несогласно перекрывает межсолевые отложения и сложена, в основном,

каменной солью с редкими маломощными прослоями глинисто-карбонатно-сульфатных

пород.

Верхняя соленосная глинисто-галитовая толща, сложенная отложениями оресского,

стрешинского и полесского горизонтов (D23 or + str + D23 pl1),

представлена ритмичным чередованием пластов каменной соли с

глинисто-карбонатными породами: глинами в разной мере известковистыми и

доломитистыми, ангидритами, реже мергелями и известняками. Встречаются редкие

прослои калийных солей.

Общая толщина галитовых и глинисто-галитовых отложений изменяется от

2060м (скв.126) до 2687м (скв.115).

Надсолевая толща сложена отложениями девонской (полесский горизонт

D23 pl2), каменноугольной и пермской систем палеозойской эратемы; триасовой,

юрской и меловой систем мезозойской эратемы; палеогеновой, неогеновой и

антропогеновой систем кайнозойской эратемы. Толща представлена

терригенно-карбонатными породами: глинами с прослоями песчаников, алевролитов и известняков,

песками и кварцево-полевошпатовыми песчаниками, мергелями, известняками, писчим

мелом, ледниковыми и водноледниковыми образованиями.

Толщина надсолевых отложений изменяется от 1002м (скв.141) до 1852м

(скв.55).

1.3 Тектоника

Южно-Сосновское месторождение приурочено к одноименной структуре

Речицко-Вишанской зоны поднятий Северной структурно-тектонической зоны

Припятского прогиба и имеет сложное тектоническое строение. Здесь присутствуют

элементы как разрывной, так и пликативной тектоники, связанные с движением

блоков кристаллического фундамента и с проявлениями соляного тектогенеза.

В осадочном чехле Южно-Сосновской структуры, как и всей Речицко-Вишанской

зоны, по степени и характеру дислокаций выделяются 3 структурных этажа: нижний,

средний и верхний.

Нижний структурный этаж соответствует платформенному этапу развития

прогиба и охватывает подсолевые отложения до речицкого горизонта.

Средний структурный этаж объединяет нижнесоленосные, межсолевые,

верхнесоленосные, надсолевые девонские и каменноугольные отложения и

соответствует авлакогеновому этапу развития.

Верхний структурный этаж, включающий пермские и мезо-кайнозойские

отложения, соответствует позднеплатформенному этапу развития Припятского

прогиба. Он характеризуется уменьшением степени дислоцированности пород,

уменьшением амплитуды поднятия и выполаживанием углов падения пород вверх по

разрезу.

Палеогеновые и антропогеновые отложения залегают почти горизонтально.

По поверхности продуктивных межсолевых отложений Южно-Сосновская

структура представляет собой четко выраженную полуантиклиналь, вытянутую вдоль

южного опущенного крыла Речицкого регионального разлома и ограниченную с севера

зоной отсутствия межсолевых отложений.

С юга структура осложнена сбросом с амплитудой порядка 200м, установленным

в разрезе скв.54, а в северо-восточной части - сбросом, имеющим амплитуду 80м.

Нарушение прослеживается и на юго-востоке площади, южнее скв.51. Однако

амплитуда его на этом участке уменьшается. На юго-западе в районе скв.106

структура ограничена еще одним малоамплитудным нарушением.

Размеры межсолевой структуры в пределах изогипсы -3700м достигают 4,5×1,5км, высота 590м. Структурные формы

межсолевого комплекса образовывались как в процессе осадконакопления, так и

после него. Одним из важнейших факторов, влияющих на структурные формы

межсолевого комплекса в процессе осадконакопления, является формирование

органогенных построек. После осадконакопления большое влияние оказал соляной

тектогенез в нижнесоленосном комплексе.

Падение крыльев неравномерное и довольно крутое. На западе наклон

поверхности межсолевых отложений не превышает 24°, в центральном направлении

изменяется от 27° в присводовой части структуры до 30° на южном склоне. На

восточном склоне угол падения пород изменяется от 20 до 43°.

Все выявленные разломы в подсолевом и межсолевом комплексах относятся к

группе сбросов с крутыми углами падения сместителей. В нижнем и верхнем

соленосных комплексах среди разрывных нарушений превалируют взбросы и надвиги с

разнообразными углами падения.

После предыдущего подсчета (1981г.) на северо-восточном участке площади

пробурена скв.122, оказавшаяся в зоне отсутствия межсолевых отложений. В

результате чего граница залежи сместилась на 320м к югу.

1.4 Нефтегазоносность

Опытно-промышленная разработка месторождения начата в 1977г. объединением

“Белоруснефть”.

Запасы нефти и растворенного газа Южно-Сосновского месторождения были

утверждены в 1981г. в количестве:

балансовые - 28174 усл. ед. нефти и 3254 усл. ед. газа;

извлекаемые - 11833 усл. ед. нефти и 1219 усл. ед. газа по категории

В+С1.

Однако данными разработки утвержденные запасы не подтвердились, и был

произведен их пересчет в 1989году. Запасы составили:

балансовые - 19405 усл. ед.;

извлекаемые - 9605 усл. ед...

На дату составления пересчета запасов 1.01.1989г. добыто по межсолевой

залежи - 3343,3 усл. ед. нефти и 356,2 усл. ед. газа.

На 01.01.2015 добыто 8108 усл. ед. нефти.

Остаточные извлекаемые запасы нефти - 1496,7 усл. ед.

Промышленная нефтеносность месторождения связана с карбонатными породами

межсолевых отложений.

Коллекторами нефти на Южно-Сосновском месторождении являются доломиты и

известняки доломитизированные, в различной степени пористые, кавернозные,

трещиноватые.

Тип коллектора каверново-порово-трещинный.

Залежь пластовая, сводовая, стратиграфически экранированная с севера. С

запада, востока и юго-востока ограничена контуром нефтеносности, на юге -

тектоническим нарушением.

Размеры залежи: длина - 4,2 км, ширина - 1,5 км, высота - 662м.

Нефтенасыщенные толщины, выделенные геофизическими исследованиями,

варьируют в пределах от 29,4м (скв.135) до 213,4м (скв.101) - в нефтяной зоне и

от 3,4м (скв.111) до 57,8м (скв.115) - в водонефтяной. При этом максимальные их

значения приурочены к нефтяной, сводовой части залежи, минимальные - к

водонефтяной.

Как отмечалось выше, во время поисково-разведочных работ наряду с

межсолевыми отложениями признаки нефтеносности были отмечены в

сульфатно-карбонатных пластах верхнесоленосной толщи (скв.43, 48) и карбонатных

подсолевых отложениях (скв.134). Однако подсолевая толща осталась

малоизученной, а верхнесоленосная - недостаточно испытанной.

По состоянию на 1.01.1981г. водонефтяной контакт утвержден на отметке -

3799м.

1.5 Гидрогеологическая характеристика

месторождения

Южно-Сосновское месторождение входит в состав Речицко-Вишанской

тектонической зоны поднятий северо-восточной части Припятского прогиба.

На площади месторождения наблюдается вертикальная зональность подземных

вод.

По условиям создания напоров и разгрузки осадочный комплекс пород

подразделяется на 2 гидрогеологических этажа: верхний и нижний.

В свою очередь, гидрогеологические этажи разделяются на ряд водоносных

комплексов.

Верхний гидрогеологический этаж представлен двумя водоносными

комплексами:

.Водоносный комплекс мезокайнозойских и пермских отложений.

. Водоносный комплекс девонских отложений (верхняя часть полесского

горизонта).

Нижний гидрогеологический этаж также состоит из двух водоносных

комплексов:

.Водоносный комплекс межсолевых отложений.

. Водоносный комплекс подсолевых отложений.

Водоносный комплекс мезокайнозойских отложений объединяет антропогеновые,

палеогеновые, меловые, юрские, триасовые и пермские отложения и представляет

собой многопластовую гидродинамическую систему. Максимальная толщина 15м.

На Южно-Сосновской площади этот комплекс не опробовался. Его

характеристика дается по аналогии с другими площадями Речицко-Вишанской зоны

приразломных поднятий.

Водовмещающими породами являются пески, алевролиты (антропогеновые и

палеогеновые отложения), трещиноватый мел, пески и песчаники (меловые отложения),

трещиноватые, кавернозные известняки, слабосцементированные песчаники (юрские

отложения) и песчаники (пермские отложения).

В рассматриваемом водоносном комплексе выделяются зоны пресных (до 1г/л)

и слабосоленых вод (до 10г/л). Разделены они глинистыми водоупорными

отложениями юры и триаса. Воды комплекса преимущественно

гидрокарбонатно-натриевого или сульфатно-натриевого типов. Значения

коэффициентов Na/Cl и SO4×100/Cl выше единицы, удельный вес вод близок

к 1г/см3. В зависимости от фильтрационных свойств вмещающих пород дебиты

колеблются от 40 до 2300 м3/сут, при динамических уровнях 36м и 52м

соответственно.

Пластовые температуры достигают 27,8°С.

Водоносный комплекс девонских отложений (верхняя часть полесского

горизонта) является переходным от зоны активного водообмена к зоне весьма

замедленного.

Водовмещающими породами являются песчаники и известняки.

В основании комплекса залегают водоупорные верхнефаменские отложения,

представленные каменной солью, чередующихся с пластами глин, мергелей и ангидритов.

Комплекс опробовался на соседней Сосновской площади в скв.23 (интервал

глубин 607 - 709м). При этом получен приток пластовой воды с незначительной

примесью фильтрата бурового раствора. Удельный вес воды 1,055г/см3,

минерализация 85,5г/л. Вода хлоркальциевого типа сравнительно невысокой

метаморфизации. Коэффициент Na/Cl - 0,95; (Cl-Na)/Mg=3,6 с высоким содержанием

сульфатов: SO4 - 3,16%экв., SO4×100/Cl - 6,74. По химическому составу вода

представляет собой рассол выщелачивания соли. Состав воды формируется за счет

хлоридов натрия (Cl - 46,84%экв., Na+K - 44,83%экв.).

Температуры водоносного комплекса изменяются от 27,8°С до 42,5°С.

Геотермический градиент, по результатам исследования скв.43, составляет 2°С

/100м. Геотермическая ступень - 49м/1°С.

Межсолевой гидрогеологический комплекс находится в зоне весьма

замедленного водообмена. Межсолевая толща сложена пористыми, мелкокавернозными,

трещиноватыми доломитами и известняками.

В процессе бурения водоносный комплекс вскрыли следующие скважины 22, 50,

51, 53, 106, 107, 111, 112, 118, 119. При исследовании этих скважин дебиты

изменялись от 1,66 м3/сут (скв.22) до 211 м3/сут (скв.119). Текущее пластовое

давление на ВНК в скв.118 составило 33,3 МПа.

По химическому составу воды комплекса хлоридно-кальциевого типа (по

классификации Сулина) с минерализацией от 332,7 кг/м3 до 344 кг/м3. Характерно

невысокое содержание сульфатов (SO4) 123,4 - 285,9мг/л и преобладанием кальция

над натрием. Воды комплекса высокометаморфизованы, на что указывают

коррелятивные показатели: Na/Cl - 0,5-0,6; (Cl-Na)/Mg - 4,4-5,6;

Cl/Br=101,64-122,5; Ca/Mg=3,8-8,76; SO4×100/Cl - 0,06-0,14.

Исследуемые рассолы содержат промышленные концентрации брома (1718 -

2028мг/л), йода (11,9 - 24,18мг/л), лития (17 - 52мг/л), рубидия (6мг/л),

стронция (2300 - 2700мг/л), калия (3600мг/л), аммония (532 - 778мг/л).

Содержание радия в пластовой воде составляет 1,8×10-10г/л. Из редких элементов рассолы

содержат: медь (0,6 - 0,8мг/л), цинк (11 - 12мг/л), марганец (27 - 45мг/л), бор

(44 - 57мг/л), кобальт (0,4 - 0,5мг/л).

Водорастворенный газ характеризуется углеводородным составом. Содержание

суммы предельных углеводородов составляет 45,5%. Основная часть углеводородных

газов представлена метаном (91,3%). Тяжелые углеводороды в составе газов

содержатся в количестве 4,2%. В неуглеводородной части преобладает азот -

19,3%. Содержание гелия составляет 0,08%, аргона - 0,4%.

Пластовая температура зависит от глубины залегания комплекса и составляет

в среднем 62 - 70°С.

Подсолевой водоносный комплекс объединяет отложения от евлановского

горизонта верхнего девона до верхнего протерозоя включительно. По

литологическому составу он подразделяется на 2 толщи: верхнюю - карбонатную и

нижнюю - терригенную.

Водовмещающие отложения карбонатной толщи представлены, в основном, доломитами

и реже известняками.

Водовмещающими отложениями терригенной толщи являются песчаники и

алевролиты с отдельными маломощными прослоями карбонатных пород.

Водоносный комплекс вскрыт скважинами 18 и 134.

При опробовании подсолевых отложений совместно воронежского и

семилукского горизонтов в скв.18, в интервале 3719 - 3782м получен приток

пластовой воды с примесью фильтрата глинистого раствора дебитом 16,8м3/сут.

Пластовое давление на глубине 3766м составило 44,8МПа.

При опробовании семилукского горизонта в скв.134 получен приток пластовой

воды дебитом 26,8м3/сут. Пластовое давление на глубине 3700м составило 42,9МПа.

Воды комплекса хлоркальциевого типа.

Минерализация рассолов подсолевого водоносного комплекса составляет

406,6кг/м3 (скв.134). Величины коэффициентов Na/Cl - 0,13; (Cl-Na)/Mg - 7,98

указывают на высокую метаморфизацию рассолов подсолевого комплекса.

Формирование химического состава вод происходит, как и в межсолевом

комплексе, в основном за счет хлоридов кальция, натрия, магния. Содержание

хлора составляет 258843,8мг/л, кальция - 112224,0мг/л, магния - 9720,0мг/л,

сульфатов - 72,0мг/л. Коэффициент сульфатности SO4×100/Cl

составляет 0,02.

Величина содержания брома - 3789,5мг/л, йода - 7,13мг/л.

. ОБЗОР СУЩЕСТВУЮЩИХ ПРИЧИН ОБВОДНЕНИЯ НЕФТЕДОБЫВАЮЩИХ СКВАЖИН И МЕТОДОВ

БОРЬБЫ С ИЗБЫТОЧНЫМИ ВОДОПРИТОКАМИ

2.1 Причины обводнения скважин

Обводненность продукции большинства разрабатываемых месторождений

Республики Беларусь является серьезной и распространенной проблемой нефтяной

промышленности. Ежегодные расходы на подъем, сепарацию и утилизацию воды,

сопутствующие добыче углеводородного сырья на месторождениях в поздней стадии

разработки, составляют значительную долю в цене добываемой нефти.

Известно достаточное количество материалов и методов борьбы с обводнением

продукции, однако их эффективность остается невысокой. Это связано с

недостаточным пониманием причин поступления воды в добывающие скважины и, как

следствие, с неправильным подбором материалов и технологий РИР. Достоверная

диагностика причин обводнения продукции является ключом к успешному и

качественному ремонту скважин. Рассмотрим основные механизмы обводнения

продукции скважин.

2.1.1 Негерметичность обсадной колонны, НКТ или

пакера

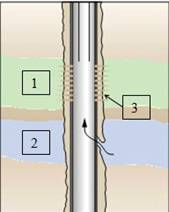

Негерметичность обсадной колонны, НКТ или пакера приводит к

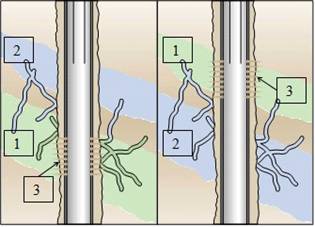

попаданию воды из водоносных горизонтов в скважину (рисунок 2.1).

- нефть, 2 - вода, 3 -перфорационные отверстия

Рисунок 2.1 Негерметичность колонны, НКТ или пакера

Определение проблемы и ее решение в большой степени зависит от

конструкции скважины. Для диагностики проблемы может оказаться вполне

достаточным проведение простейшего эксплуатационного каротажа - с помощью

плотномера, термометра и «вертушки». В более сложных скважинах может

потребоваться применение методов WFL и TPHL (определение профиля притока воды и

объёмного содержания отдельных фаз в многофазном потоке) с помощью прибора для

определения объёмного содержания фаз в потоке. Приборы с электрическими

пробоотборниками, такие как прибор FlowView, могут замерять небольшие

содержания воды в общем потоке жидкости. Стандартным решением является

закачивание изолирующих жидкостей и механическая изоляция с использованием

пробок, цементных мостов и пакеров. Также могут использоваться пластыри.

Основным методом решения проблемы данного типа является применение дешевых

внутрискважинных водоизоляционных технологий.

2.1.2 Заколонные перетоки

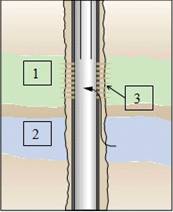

Низкое качество цементного камня может привести к тому, что водоносные

пласты оказываются соединенными с нефтяными (рисунок 2.2).

- нефть, 2 - вода, 3 - перфорационные отверстия

Рисунок 2.2 Заколонные перетоки

Наличие таких каналов позволяет воде перетекать из заколонного

пространства в затрубное пространство. Второй причиной является возникновение

«пустот» в заколонном пространстве из-за выноса песка.

Термометрия или кислородно-активационный каротаж WFL для определения

заколонных перетоков могут определить данные потоки воды. Основным решением

является применение изолирующих жидкостей, например, закачка высокопрочного

цемента или смолистых полимеров в затрубное пространство, либо менее прочных

жидкостей на гелевой основе, закачиваемых в пласт для остановки притока в

затруб. Особенно важным является точное размещение реагентов, которое обычно

осуществляется путем применения установок ГНКТ.

2.1.3 Движение водонефтяного контакта

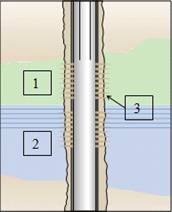

Постоянное движение ВНК вверх, в зону перфорации скважины, в ходе

эксплуатации в водонапорном режиме, может привести к нежелательному прорыву

воды (рисунок 2.3).

- нефть, 2 - вода, 3 - перфорационные отверстия

Рисунок 2.3 Движение ВНК

Такое явление имеет место при очень низкой вертикальной проницаемости.

Поскольку площадь притока (зона дренирования) велика, а скорость движения ВНК

вверх мала, то подъем ВНК может происходить и при очень низкой природной

вертикальной проницаемости (менее 0,01 мД). В скважинах с более высокой

вертикальной проницаемостью (Кв>0,01 Кг) более характерным является

конусообразование и другие проблемы, обсуждаемые ниже. На самом деле, движение

ВНК можно считать частным случаем конусообразования, но тенденция к

конусообразованию настолько мала, что водоизоляция в прискважинной зоне может

быть эффективна.

В теоретических исследованиях причины обводнения добываемой продукции

подошвенной водой сводятся в основном к определению оптимального интервала

вскрытия нефтенасыщенной части пласта и к подсчету предельного безводного

дебита эксплуатации. Приближенные решения этих задач были получены М. Маскетом,

И.А. Чарным, Н.С. Пискуновым, Н.Ф. Ивановым, Д.М. Миллионщиковым, А.П. Телковым

и др.

Диагностика данной проблемы не может базироваться только на факте

обнаружения воды в нижних перфорационных каналах, поскольку данное явление

может быть вызвано и другими причинами. В вертикальных скважинах данная

проблема может быть решена путем заглушки нижних отверстий перфорации с

использованием механических систем таких, как цементные мосты и пакер-мосты на

кабеле. Необходимость в повторной обработке возникает придвижении ВНК выше

пробки. Для вертикальных скважин эта проблема является первым примером, когда

причина избыточного водопритока не локализуется в прискважинной зоне, а может

распространяться за ее пределы. В горизонтальных скважинах любое

внутрискважинное или прискважинное воздействие должно распространяться довольно

далеко вверх или вниз по стволу от обводненного пропластка для уменьшения

горизонтального потока воды мимо зоны обработки и с целью отсрочить последующий

прорыв воды. Альтернативным решением может являться зарезка второго ствола,

если значение ВНФ превышает экономический предел.

2.1.4 Обводненный пропласток без внутрипластовых

перетоков

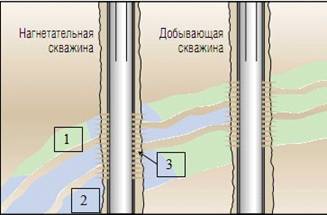

Широко распространенной проблемой при совместной эксплуатации нескольких

пластов является прорыв воды по высокопроницаемому пласту, ограниченному сверху

и снизу водоупорами (рисунок 2.4).

- нефть, 2 - вода, 3 - перфорационные отверстия

Рисунок 2.4 Обводнившийся пропласток без внутрипластовых перетоков

В этом случае, источником воды может являться активная законтурная вода

либо нагнетательная скважина. Чаще всего обводненный пласт имеет самую большую

проницаемость. При отсутствии внутрипластовых перетоков данную проблему можно

легко решить путем применения неупругих изолирующих составов или механических

изоляторов в нагнетательной или добывающей скважине. Выбор между закачкой

изолирующей жидкости (обычно с применением установки ГНКТ) или применением

механических изолирующих систем зависит от знания того, какой пропласток

обводнился. Эффективные селективные жидкости, обсуждаемые ниже, могут

применяться в данном случае, чтобы избежать дополнительных затрат, связанных с

каротажем и избирательным (селективным) нагнетанием. Отсутствие перетоков в

пласте зависит от наличия водоупора по всей протяженности пласта. Данная

проблема не встречается в горизонтальных скважинах, вскрывающих лишь один

продуктивный горизонт. Проблемы, возникающие при совместной эксплуатации

нескольких пластов наклонно направленной скважиной, решаются также, как и в

вертикальной.

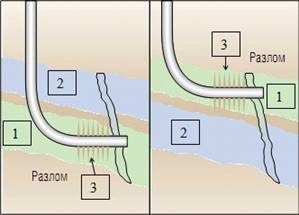

2.1.5 Трещиноватость или разломы между нагнетательной и добывающей

скважинами

При заводнении трещиноватых или трещиноватопористых пластов может

произойти быстрый прорыв нагнетаемой воды в добывающие скважины (рисунок 2.5).

- нефть, 2 - вода

Рисунок 2.5 Трещины или разломы между нагнетательной и добывающими

скважинами

Особенно часто это происходит при наличии разветвленной системы трещин и

может быть подтверждено путем применения индикаторов (межскважинных трейсеров).

Каротаж с применением радиоактивных изотопов может применяться для

количественной оценки объема трещин. Данная информация используется в

дальнейшем при проектировании необходимой обработки. Закачка гелей может

уменьшить количество добываемой воды без какого-либо неблагоприятного влияния

на добычу нефти. Закачка сшитых гелей может требовать значительной репрессии

для вытеснения их из кольцевого пространства в пласт, так как они плохо

проникают в пористые блоки и текут избирательно по трещинам. Наилучшим решением

данной проблемы является водоизоляция. В скважинах с крупными трещинами или

разломами наблюдается крайне высокое поглощение бурового раствора. Если есть

подозрение о наличии проводящих разломов и связанной с ними системы трещин, то

применение текучих гелей при бурении может помочь в решении, как проблем

бурения, так и последующей добычи воды и низкого охвата заводнением, особенно в

пластах с низкой проницаемостью блоков. Такого же рода проблемы могут возникать

и в горизонтальных скважинах, когда они пересекают один или несколько

проводящих разломов или систему связанных трещин.

2.1.6 Трещиноватость или разломы, связывающие нефтяной и водяной

пласты

Вода может поступать по системе трещин, пересекающих нижележащий водяной

пласт (рисунок 2.6).

- нефть, 2 - вода, 3 - перфорационные отверстия

Рисунок 2.6 Трещины или разломы, проходящие через водоносный пласт

(вертикальная скважина)

Подобные трещины могут быть обработаны гелевыми составами. Данный вид

обработки особенно успешен, когда по трещинам нет притока нефти. Объем закачки

должен быть значительным, для закупорки трещин, достаточно отдаленных от

скважины.

При расчете обработки инженер встречается с тремя проблемами. Первое,

трудно определить объем закачки, так как неизвестен объем трещин. Второе,

закачиваемый гель может закупорить продуктивные трещины; в этом случае для

сохранения продуктивности прискважинной зоны может потребоваться ее промывка

продавочной жидкостью. Третье, при закачке незатвердевающего гелевого состава

обработка должна пройти безупречно во избежание выноса геля после обработки.

При наличии локализованной системы трещин правильным решением может быть их

закупорка в прискважинной зоне, особенно если скважина обсажена и зацементирована.

Аналогично снижение продуктивности скважины по нефти может наблюдаться при

гидроразрыве пласта, когда трещина распространяется в водоносный пласт. Тем не

менее, при возникновении проблем в подобных ситуациях причина поступления воды

и окружающая обстановка обычно известны и решения, такие как применение

золирующих жидкостей, находятся сравнительно проще. Во многих карбонатных

залежах трещины обычно являются крутопадающими и зоны трещиноватости разнесены

разделяющими их крупными блоками, что особенно типично для плотных

доломитизированных пластов. Таким образом, вероятность пересечения таких трещин

вертикальной скважиной мала. Однако подобные трещины часто наблюдаются в

горизонтальных скважинах и потому вода как правило поступает по проводящим разломам

или трещинам, пересекающим водоносный пласт (рисунок 2.7).

- нефть, 2 - вода, 3 - перфорационные отверстия

Рисунок 2.7 Трещины или разломы, проходящие через водоносный пласт

(горизонтальная скважина)

Как уже говорилось ранее, закачка текучих гелей может помочь в решении

подобных проблем.

.1.7 Конусо- или языкооборазование

Конусообразование имеет место в вертикальных скважинах, где ВНК находится

рядом с нижними перфорационными отверстиями в пластах с относительной высокой

вертикальной проницаемостью (рисунок 2.8).

Возможность образования конусов при эксплуатации

водонефтяных пластов рассматривалась С.А. Султановым, Р.Г. Сулеймановым, С.В.

Сафроновым, В.А. Харьковым, В.М. Орлинским, Р.Х. Муслимовым, Р.Г. и др. [15,

18, 20, 21, 25].

- нефть, 2 - вода

Рисунок 2.8 Конусо- или языкообразование

Максимальный дебит, при котором не происходит образование конуса,

называется критическим дебитом конусообразования и обычно слишком мал с

экономической точки зрения. Одним из подходов, иногда предлагаемым без особых

на то оснований, является закачка слоя геля выше ВНК. Подобный шаг редко

препятствует образованию конуса и требует закачки больших объемов геля для

значительного снижения ВНФ. Например, для увеличения критического дебита

конусообразования вдвое, обычно необходим эффективный радиус закачки геля, не

меньший, по крайней мере, 15 м. Как показывает практика, закачка геля на такую

глубину в пласт экономически трудно осуществима. Закачка же меньших объемов геля

обычно приводит к быстрому повторному прорыву воды за исключением тех случаев,

когда гелевая подушка, по счастливой случайности, соединяется с глинистым

пропластком. Хорошей альтернативой закачке геля является бурение одного или

нескольких горизонтальных стволов вблизи кровли пласта, что позволяет увеличить

расстояние до ВНК и при работе с пониженной депрессией приводит к уменьшению

эффекта конусообразования. В горизонтальных скважинах данное явление называют

языкообразованием. В таких скважинах, в случае движения ВНК вверх, путем

применения изоляции в прискважинной зоне, распространяющейся на значительные

расстояния вверх и вниз по стволу, можно, по крайней мере, замедлить

языкообразование.

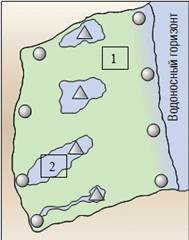

2.1.8 Комплексированные причины избыточных водопритоков

Кроме вышеперечисленных примеров обводнения существует комплексированные

причины избыточных водопритоков. Движение законтурной воды или воды от

нагнетательных скважин при заводнении часто приводит к низкому коэффициенту

охвата по площади (рисунок 2.9).

- нефть, 2 - вода

Рисунок 2.9 Низкий охват по площади.

Неоднородность проницаемости по площади является основной причиной

возникновения данной проблемы, особенно ярко проявляющейся в рукавообразных

залежах углеводородов в песчаниках. Решением данной проблемы является

отклонение потока нагнетаемой воды от ранее промытого порового пространства.

Для этого требуется большой объем закачки, либо продолжительное заводнение

полимерными растворами. Для улучшения охвата в подобных ситуациях часто с

успехом применяют уплотняющее бурение, хотя бурение боковых горизонтальных

стволов является более рентабельным способом вовлечения в разработку непромытых

целиков. Ствол горизонтальной скважины может вскрывать зоны пласта с различной

проницаемостью и давлением, что приводит к низкому коэффициенту охвата по

площади. С другой стороны, прорыв воды может произойти на одном из участков

ствола по причине его близости к источнику воды. В обоих случаях, поступление

воды в ствол скважины, по-видимому, можно контролировать путем изоляции ее

отдельных частей.

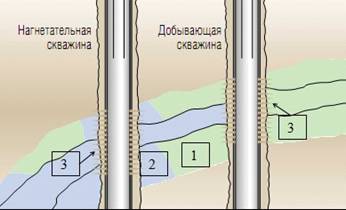

В пластах большой мощности и хорошей вертикальной проницаемости

гравитационное разделение может привести к нежелательному попаданию воды в

нефтедобывающую скважину (рисунок 2.10).

- нефть, 2 - вода, 3 - перфорационные отверстия

Рис. 2.10 Гравитационное разделение жидкостей в пласте

Законтурная вода или закачиваемая в нагнетательные скважины при

заводнении внедряется преимущественно в нижнюю часть продуктивной зоны, оставляя

непромытой верхнюю часть пласта. Ситуация усугубляется при неблагоприятном

коэффициенте подвижности. Проблема еще более усложняется в пластах, сложенных

осадочными породами и стратифицированных по характерному размеру текстуры

(зерен или пор) от подошвы к кровле так, что проницаемость убывает с

уменьшением глубины; при этом вязкостные эффекты совместно с гравитационным

разделением приводят к тому, что поток вытесняющей жидкости движется по подошве

пласта. Любая обработка в нагнетательной скважине, направленная на изоляцию

нижних перфорационных отверстий, дает посредственные результаты в смысле

увеличения охвата, так как гравитационное разделение при удалении от

нагнетательной скважины вновь начинает доминировать. В добывающих скважинах

наблюдается локальное конусообразование, и потому, как и в описанном ранее

случае, получение длительных эффектов при обработке гелями маловероятно.

Применение горизонтальных стволов может стать эффективным средством доступа к

непромытым целикам нефти. Заводнение пенами может так же улучшить коэффициент

охвата по вертикали. В горизонтальных скважинах гравитационное разделение может

иметь место, когда ствол расположен близко к подошве пласта либо при превышении

критического дебита конусообразования.

Перетоки имеют место в высокопроницаемых пропластках, не разобщенных

непроницаемыми перемычками (рисунок 2.11).

- нефть, 2 - вода, 3 - перфорационные отверстия

Рисунок 2.11 Обводнившийся пропласток с внутрипластовыми перетоками

Поступление воды в скважину по высокопроницаемому обводнившемуся

пропластку с перетоками схоже с проблемой обводненного пропластка без

перетоков, но отличается тем, что отсутствует барьер, препятствующий перетокам

в соседние пласты. В подобной ситуации попытки модификации профиля притока или

приемистости в прискважинной зоне не дают желаемого эффекта вследствие

перетоков в удаленных от скважины зонах пласта. Доказательство существования

подобных перетоков в пласте абсолютно необходимо, поскольку этим определяется

тип проблемы. Когда перетоков нет, с обводнением легко справиться. При их

наличии успешная обработка становится проблематичной. Во многих случаях лучшим

решением является бурение одной или нескольких горизонтальных скважин. В

горизонтальных скважинах, расположенных в одном пропластке, подобные проблемы

не возникают. Если наклонно направленная скважина вскрывает несколько пластов,

то возникают те же самые осложнения, что и в вертикальной скважине.

Знание причин обводнения является ключом к ограничению водопритоков.

Первые четыре из вышеперечисленных проблем легко поддаются контролю в скважине

или прискважинной зоне. Следующие две - трещины между нагнетательной и

добывающей скважинами либо трещины между нефте- и водоносными пластами -

требуют закачки глубокопроникающих гелей. Последние четыре не решаются просто и

дешево, они требуют серьезных изменений в заканчивании скважин и технологии

добычи, увязанных с общей стратегией управления разработкой месторождения.

Любая нефтяная компания, желающая достичь быстрой и эффективной окупаемости

капиталовложений при малом риске, должна в первую очередь сосредоточиться на

применении опробованных технологий к первым шести типам проблем.

Однако степень участия различных путей водоприто-ков в

скважины из водонасыщенных пластов ими не определялась. Анализ промысловых

данных по разработке литологически однородных водонефтенасыщенных пластов

показал, что в большинстве скважин фактическое время конусообразования

значительно превышает расчетное, определенное по методикам, приведенным в

работах [17, 24, 25, 27]. Увеличение продолжительности безводного периода

эксплуатации указывает на наличие в литологически однородном пласте пропластков

низкой проницаемости, т.е. имеет место внутрипла-стовая проницаемостная

неоднородность [2, 23], что подтверждается различной длительностью подъема ВНК

при одинаковом отборе жидкостей из коллекторов [4, 15, 21].

По результатам проведенных исследований

закономерностей обводнения скважин, пробуренных в литологически однородных и

неоднородных пластах, установлено, что для обеих категорий скважин типичны

следующие этапы обводнения:

· появление и постоянный рост

содержания воды в добываемой продукции;

· резкое (скачкообразное) возрастание

количества воды;

· стабилизация обводненности

Такой ступенчатый переход повторяется несколько раз,

что характерно для большинства скважин исследуемых месторождений. Эту

закономерность можно объяснить образованием микроканалов в заколонном

пространстве вследствие разрушения глинистой корки в зоне контакта цементного

камня с породой или в самом цементном камне [5]. В период стабилизации

обводнения размеры канала в сечении и толщина пласта-обводнителя не изменяются

или изменяются незначительно. Рост обводненности продукции скважин

соответствует резкому расширению путей притока вод и подключению новых

обводненных пропластков. Разрушение материала, заполняющего заколонное пространство,

будет продолжаться до тех пор, пока поверхность раздела нефть - вода вблизи

скважины будет деформироваться [18, 23, 24, 25].

2.2 Обследование и исследование скважин

До проведения КРС в скважине проводят исследования и обследования.

Исследования проводят с целью установления интенсивности притока

посторонних вод в скважину через фильтровую зону, т. е. из продуктивного

пласта, в зависимости от забойного давления, с целью определения характера

притока жидкостей или газов через нарушения в обсадной колонне, с целью

определения технического состояния обсадной колонны, а также цемента за

колонной.

Скважину исследуют также для:

1. Выявления и выделения интервалов негерметичности в обсадной колонне и

цемента за колонной.

2. Для изучения гидродинамических и температурных условий

ремонтируемого участка.

. Для выявления положения муфт обсадной колонны, интервалов

перфорации, положения искусственного забоя, для определения положения

инструмента, спущенного для ремонтных операций.

. Для определения качества промежуточных операций и ремонта в

целом

Перед началом ремонта необходимо остановить скважину, замерить затрубное

давление и давление на устье скважины. Затем открыть выкидную линию и из

межколонного пространства уменьшить давление до атмосферного или до некоторого

значения. Закрыть выкидную линию и определить время восстановления давления в

этом пространстве от атмосферного до первоначального значения. После этого

следует заглушить скважину и следить за изменением давления. Если в этот момент

будет проявление между колоннами и в затрубном пространстве, то это укажет на

наличие негерметичности в колонне.

Место положения каналов утечек пластовой жидкости и газов определяют

геофизическими методами исследования (дебитомером, электротермометром).

Данные исследования используются также при выборе композиции тампонажных

материалов, которые реагируют на температурные изменения в скважине и в пласте.

От этих изменений зависит срок схватывания тампонажных материалов.

2.2.1 Обследование скважины

Обследование скважин проводят после установления

герметичности колонной головки с целью определения глубины забоя, уровня

жидкости, проверки состояния эксплуатационной колонны, ствола скважины, наличия

в ней дефектов, аварийного оборудования и посторонних предметов.

Обследуют скважину печатями, которые могут опускать на

трубах или на канате.

Печать состоит из корпуса, стакана и оболочки

(свинцовой, гудронной или алюминиевой), которая наплавляется на стакан.

Печать опускают на кабеле или на НКТ, с промером длины

спускаемых труб.

Когда печать достигает верхнего конца аварийного

инструмента, то весом труб печать создаёт нажим. На оболочке получается

отпечаток, по которому судят о характере смятия колонны или оставленного в

скважине постороннего предмета.

По количеству спущенных труб определяется глубина

нахождения аварийного инструмента.

Скважину обследуют для того, чтобы:

а) установить место и характер смятия, слома или

продольного разрыва эксплуатационной колонны;

б) определить местоположение и состояние труб,

оборудования, различных приспособлений, а также посторонних предметов в стволе

скважины;

в) выявить в скважине песчаные и цементные пробки, а

также различные отложения на стенках эксплуатационной колонны;

г) проверить состояние фильтра скважины.

Обследование начинают с проверки состояния

эксплуатационной колонны и ствола скважины при помощи шаблона. Он представляет

собой металлический цилиндр, нижняя поверхность которого покрыта слоем свинца

толщиной 15 мм. На боковой поверхности шаблона имеется желоб, заливаемый

свинцом. Желоб предотвращает заклинивание шаблона при попадании на него мелких

металлических предметов. Через шаблон проходит сквозное промывочное отверстие.

Диаметр шаблона соответствует диаметру эксплуатационной колонны (таблица 2.1).

Таблица 2.1 Диаметр шаблона в зависимости от диаметра

обсадной колонны

|

Диаметр обсадной колонны, мм

|

Наружный диаметр шаблона, мм

|

Диаметр обсадной колонны, мм

|

Наружный диаметр шаблона, мм

|

|

127

|

95

|

219

|

190

|

|

146

|

115; 118

|

273

|

240

|

|

168

|

135; 140

|

325

|

290

|

|

194

|

160

|

377

|

340

|

Шаблон на бурильных или насосно-компрессорных трубах

медленно спускают в скважину, обязательно наблюдая за нагрузкой по индикатору

веса. Если шаблон останавливается на какой-либо глубине и под нагрузкой (2-3

деления по индикатору веса) вниз не проходит, его поднимают из скважины. В

зависимости от состояния залитой свинцом поверхности шаблона составляют план

дальнейшего обследования.

При спуске шаблона и всех других инструментов следует

принимать меры к тому, чтобы в скважину не попали посторонние предметы (сухари

от машинных ключей, плашки от цепных ключей и др.), которые могут вызвать

заклинивание инструмента в эксплуатационной колонне.

Для определения местоположения в скважине постороннего

предмета, формы его верхнего конца, а также характера слома пли смятия

эксплуатационной колонны служат свинцовые печати. Они бывают плоские и

конусные. Плоская печать с торца и с боковой поверхности покрыта слоем свинца

толщиной 15-25 мм. Конусная печать имеет такой же слой свинца. Наличие большой

массы свинца делает возможным получение глубоких отпечатков, по которым судят о

форме поверхности, соприкасавшейся с печатью. Наружные диаметры печатей такие,

как у шаблонов (таблица 2.1). По оси симметрии печати делается сквозное

отверстие для промывки. При помощи плоской печати выясняют положение предмета в

скважине. Конусная печать дает возможность получить отпечаток стенки

эксплуатационной колонны в фильтровой части и на участке с нарушениями. Печати

спускают на бурильных или насосно-компрессорных трубах. При обследовании

верхних концов насосных штанг, находящихся в скважине с исправной

эксплуатационной колонной, печать спускают на тартальном канате с грузовой

штангой длиной 12-14 м. Это предотвращает слом верхних концов штанг. Печати

спускают медленно, непрерывно наблюдая за показаниями индикатора веса. Перед

посадкой печати скважину промывают, чтобы очистить поверхность, с которой будет

соприкасаться печать. На обследуемое место печать ставят только один раз.

Величина посадки печати зависит от глубины скважины, ее кривизны, а также от

диаметра эксплуатационной колонны и колонны бурильных труб.

На промыслах с целью экономии свинца применяют печати

типа АС и печати типа ПУ2-65/8/7 конструкции Азинмаша. В печати типа АС свинец

заменен более дешевым и менее дефицитным сплавом, состоящим из 98% алюминия и

2% сурьмы. С помощью печати ПУ2-65/8" оттиски получаются на поверхности

алюминиевой оболочки, надетой на резиновый стакан.

Для обследования неглубоких скважин используют печати

с деревянным или металлическим корпусом, заливаемые киром (асфальтом). Применяют

также печати, корпус которых заливают мастикой из мыла и канифоли. Кировые и

мастичные печати спускают в скважину на тартальном канате с грузовой штангой

или на насосных штангах.

2.2.2 Подготовительно-заключительные работы

Подготовительные работы перед цементированием проводят с целью

определения источника обводнения, путей поступления воды в скважину и получения

данных для выбора способа цементирования.

После появления воды в скважине ее останавливают на время Т, которое

должно быть не меньше времени То, по истечении которого в пласте наступает

установившееся состояние.

Через Т ч после остановки в скважине определяют пластовое давление и

отбирают пробу воды на уровне интервала перфорации обсадной колонны для

химического анализа и определения содержания ВЧ.

Анализ воды выполняют согласно руководству по

гидрохимическому опробованию подземных вод. При анализе определяют следующие

свойства воды: удельный вес при 20°С, сухой остаток в г/л, содержание ионов С1 SO4" НСО3, СО" Са", Mg" Na + К в мг/экв на 100 см3 воды, содержание J, Br, B2O3, NH4, SiO2,

Ре2Оз + А12О3 в мг/л, общая минерализация в мг/экв на 100 см3.

Затем возобновляют отбор жидкости (воды или воды с

нефтью) из скважины. После отбора жидкости в объеме, равном объему обсаженной

скважины, отбирают пробу воды для химического анализа и определения содержания

ВЧ. Отбор жидкости из пласта прекращают после того, как три последовательно

взятые пробы воды будут иметь одинаковый химический состав и одинаковое

количество ВЧ. Постоянство состава воды будет показывать, что скважина

обводнилась посторонней пластовой водой.

Физико-химические свойства воды, отбираемой из

скважины, сопоставляют с анализами вод, приведенными в нормальном типовом

гидрохимическом разрезе нефтяного месторождения. В результате этого устанавливают

источник обводнения скважины. Для уточнения источника поступления воды и выбора

способа цементирования исследуют скважину на приток посторонней воды. С этой

целью отбирают нефть и воду на трех установившихся режимах.

Рпл-Рзаб=Аq+Bq2 (1)

где Рпл - пластовое давление, атм.;

Р3аб забойное давление, атм.

q - величина отбора посторонней воды, м3/сут,

А - постоянная величина, атм.•сутки/м3;

В - постоянная величина, ат•сутки2/м6.

Решают систему уравнений и получают величину Рпл, А и

В, которые используют для определения интенсивности дренирования пласта перед

цементированием и режима продавки цементного раствора.

При обводнении скважины посторонней водой В>0. При

В≤О источник обводнения скважины не выясняется.

В зависимости от условий притока посторонней воды в

скважину, очищают каналы заколонной циркуляции путем интенсивного дренирования

пласта или промывки водой с использованием пакера.

Режим промывки должен быть таким, чтобы соблюдалось

условие:

раQ≥42,1Dh атм. ∙ л\сек, (2)

где ра - давление на устье скважины при промывке, атм.

(это давление не должно быть больше 50 атм. на 1 м высоты цементного кольца);

Q - производительность насоса при промывке, л/сек.

На промыслах Татарии для промывки каналов заколонной

циркуляции иногда применяют 10%-ный раствор ингибированной соляной кислоты и

воду. При этом степень очистки каналов увеличивается, но требуется тщательное

удаление продуктов реакции кислоты с породой. После очистки каналов заколонной

циркуляции скважину заполняют пластовой водой с добавкой поверхностно-активного

вещества. Поднимают лифтовые трубы и обследуют ствол скважины печатью. При

необходимости очищают эксплуатационную колонну в интервале перфорации.

Состояние цементного кольца скважины до вскрытия продуктивного пласта

определяют методом рассеянного гамма-излучения с помощью акустического

(звукового) метода. Состояние цементного кольца между интервалами перфорации

колонны устанавливают опрессовкой с использованием пакера и резистивиметра.

Каналы заколонной циркуляции выявляют методами:

радиоактивных изотопов, термическим, нейтронными и наведенной активности

натрия. Метод радиоактивных изотопов может выполняться по трем технологическим

схемам.

По первой схеме после закачки изотопов определяют их

положение по кривой интенсивности гамма-излучения.

По второй схеме после закачки изотопов наблюдают за их

движением в канале заколонной циркуляции по интенсивности гамма-излучения во

времени.

По третьей схеме используют глубинный прибор

радиометрии, имеющий аппаратуру для регистрации интенсивности гамма-излучения и

стреляющее устройство для ввода изотопов в ствол скважины.

месторождение обводнение нефтедобывающий

скважина

.2.3 Применяемые материалы

для изоляции

Характеристика растворов и материалов, применяемых при

водоизоляционных работах

При водоизоляционных работах в нефтяных и газовых

скважинах используются следующие тампонажные материалы: цемент, жидкое стекло,

биополимеры.

1. Смеси на базе минеральных вяжущих веществ

(тампонажный цемент, шлак, гипс и их модификации);

2. Тампонирующие смеси на базе органических

вяжущих материалов, полимерные тампонажные материалы (ПТМ);

3. Тампонажные растворы, приготовленные на базе

минеральных вяжущих тампонажных материалов с различными облагораживающими

добавками (СПВС-ТР, ТЭГ, ТС-10 и др.).

. Многокомпонентные тампонажные смеси, приготовленные

с помощью дезинтегратора (МТСД);

5. Сжимающиеся тампонажные материалы (СТМ).

В скважинах с низкой приемистостью эффективно

применение ПТМ и ЦПР. Использование цементных растворов оказывается более

эффективным при ликвидации прорыва верхних и нижних пластовых вод в условиях

высокой приемистости и ликвидации прорыва пластовых вод в случае

недифференцированного анализа результатов работ.

Применение ЦПР более эффективно (по сравнению с ПТМ)

при ликвидации прорыва верхних пластовых вод в условиях высокой приемистости.

Среди ПТМ при ремонтно-изоляционных работах нашли

применение вязкоупругие составы (ВУС), селективные тампонажные материалы -

гидрофобный тампонажный материал (ГТМ), и др.

Недостатками растворов на основе смол является их

дороговизна, а на основе силанов - токсичность, взрыво- и пожароопасность. ВУС

- это вязкоупругий состав из смеси 2 %-ного водного раствора гексорезорциновой

смолы (ГРС), 1 %-ного водного раствора полиакриламида (ПАА и формалина

38-40%-ной концентрации) в соотношении объемов 1,0+0,1+0,02. Применим до

температуры +90°С.

Наибольшее предпочтение при производстве

водоизоляционных работ необходимо отдавать материалам и методам селективного

действия. К селективным относятся методы, обеспечивающие избирательное снижение

проницаемости лишь водонасыщенной части пласта при закачке изолирующих

реагентов по всей его толщине. Селективность изоляционных работ основывается на

свойствах изолирующего материала.

Селективностью метода является его способность

избирательно снижать продуктивность обводненных интервалов в большей степени,

чем нефтенасыщенных. Чем больше степень снижения продуктивности притока

пластовых вод, тем выше селективность метода.

Разрабатывались также селективные методы, основанные

на использовании в качестве изоляционных реагентов пересыщенных растворов

твердых углеводородов (парафин, церезин, озокерит) в керосине, парафиновых

отложений в нефти, латекса, натриевых солей нафтеновых кислот.

Наиболее изученными и освоенными отечественной

промышленностью методами селективной изоляции и ограничения притока пластовых вод

в нефтяные скважины являются методы, основанные на использовании

водорастворимых полимеров акрилового ряда.

В качестве водоизолирующего материала из акриловых

водорастворимых полимеров используются в основном полиакрилонитрил (гипан) и

полиакриламид (ПАА). Они растворяются в нефти и находятся в твердом состоянии

при контакте с пластовой водой.

Из методов основанных на использовании неорганических

водоизолирующих реагентов, находят применение неорганические соли, которые

вследствие ионного обмена с солями пластовой воды или предварительно закачанной

в пласт жидкостью, либо гидролиза пластовой водой образуют нерастворимые в воде

осадки или гели. В последние годы разработаны водоизолирующие материалы на

основе силикатов щелочных металлов, в частности жидкого стекла.

Состав и свойства образующихся продуктов гидролиза в

значительной степени зависят от условий реакции: кислотности среды,

температуры, присутствия растворителя, его полярности и т.д. Кислотность среды

повышает скорость гидролиза. В кислой среде в результате конденсации

дифункциональных продуктов в значительном количестве образуются циклические

полимеры типа [R2SiO]n, где n=3-9.

При гидролизе в присутствии инертных растворителей (бензол, толуол и др.)

образуются неплавкие и нерастворимые соединения в виде аморфных осадков. В

случае активных органических растворителей (спиртов, эфиров и др.),

растворяющих мономерные и полимерные продукты, реакция конденсации приводит к

образованию большого количества линейных высокомолекулярных полимеров.

Силаны представляют собой прозрачные бесцветные

жидкости (в чистом виде), легко подвижные, дымящиеся на воздухе с резким

специфическим запахом, который обусловлен выделением хлористого водорода при

контакте с влагой атмосферы. Силаны хорошо растворимы в органических растворителях.

Физико-химические свойства силанов приведены в таблице 2.2.

Таблица 2.2 Физико-химические свойства силанов

|

Название соединения

|

Химическая формула

|

Температура, 0С

|

Плотность, кг/м3

|

Кол-во вступившего в реакцию гидролиза со 100 г проб

|

Кол-во образовавшейся НСL, г.

|

|

|

Кипения

|

Застывания

|

|

|

|

|

Метилтрихлорсилан

|

CH3SiCL

|

65,7

|

-77,8

|

1273

|

36,1

|

72,2

|

|

Диметилдихлорсилан

|

(CH3)2SiCl2

|

70,1

|

-76

|

1066

|

27,9

|

52,5

|

|

Триметилхлорсилан

|

(CH3)2SiCl

|

57,5

|

-57,7

|

846

|

16,6

|

33,6

|

|

Этилтрихлорсилан

|

C2H5SiCL3

|

97-100

|

-105

|

1238,8

|

33,0

|

66,9

|

|

Диэтилдихлорсилан

|

(C2H5)2SiCL2

|

129-130

|

-96

|

1050

|

22,9

|

46,5

|

|

Триэтил-хлорсилан

|

(C2H5)3SiCL

|

143,5

|

-

|

898,6

|

11,9

|

24,2

|

|

Фенилтрихлорсилан

|

(C2H5)SiCL3

|

201

|

-

|

1325,6

|

25,5

|

49,1

|

В нефтепромысловой практике применяются

Фенилтрихлорсилан, фенилтрихлорсилансырец, метальные кубовые остатки,

азеотропная смесь кремнийорганического производства. Все эти вещества

представляют собой мономеры. При гидролизе указанных продуктов происходит их

сшивка за счет кислорода воды и образования олигополимеров.

Фенилтрихлорсилан (ФТХС) - легкогидролизующийся

кремнийорганический продукт.

Кубовые остатки (неосветленные) (КО) - остаток

ректификационного кремнийорганического процесса - негостируемый продукт.

Различают метальные (МКО), этильные (ЭКО), фенильные (ФКО) кубовые остатки.

Токсичность их ликвидируется уксусной кислотой.

До последнего времени основным материалом, применяемым

при проведении водоизоляционных работ, остается цементный раствор.

Низкая успешность операций по ограничению водопритоков

и обусловливает поиск более эффективных изоляционных материалов и способов. При

этом главное внимание акцентируется на принципе изоляции и изоляционных

материалах, составляющих основу методов изоляции.

2.2.4 Материалы, применяемые

при цементировании

Для цементирования используют различные сорта

тампонажного портланд-цемента, качество которых соответствует ГОСТ или

определяется временными техническими условиями на специальные цементы.

При цементировании скважин, обладающих средней

поглотительной способностью, с температурой забоя меньше 40°С применяют

тампонажный цемент для "холодных" скважин. При цементировании скважин

с температурой забоя 40-78°С, а также обладающих средней или низкой

поглотительной способностью, применяют тампонажный цемент для

"горячих" скважин.

Если температура забоя скважин со средней или с низкой

поглотительной способностью составляет 78-120°С, применяют цемент для

сверхглубоких скважин (СГБ). Он получается в результате помола цементного

клинкера с добавкой гипса.

Для цементирования в скважинах, где применяют промывочные

жидкости повышенного удельного веса (до 2), используют утяжеленный тампонажный

цемент (УТ). Он представляет собой продукт совместного помола тампонажного

цемента (40%), гематита (60%) и гипса (до 5%). Удельный вес утяжеленного

цементного раствора должен быть не менее 2,25.

Для цементирования в поглощающих скважинах применяют

гельцемент, волокнистый цемент, специальные цементы с малыми сроками

схватывания (смесь глиноземистого и тампонажного цементов в отношении 1:3 по

весу, гипсглиноземистый цемент, гипсоцементную смесь) и быстросхватывающиеся

цементные смеси.

Гельцемент представляет собой смесь тампонажного

цемента с порошкообразной высококачественной глиной в соотношении 9:1.

Растекаемость гель-цемента равна 10 см, угол естественного откоса 40-55°.

Усадка гель-цементного раствора при затвердевании примерно в 10 раз меньше, чем

усадка обычного цемента. Камень, образованный из гельцемента, имеет малую

водопроницаемость и значительную солестойкость.

Быстросхватывающиеся смеси приготовляют путем смешивания

тампонажного цемента с ускорителями схватывания. В качестве ускорителей

применяют хлористый кальций, кальцинированную соду, сернокислый глинозем,

жидкое стекло, хлористый алюминий, которые вводят в количестве 0,5-6% от веса

цемента.

Цементный раствор, применяемый при водо-изоляционных

работах, должен обладать хорошей подвижностью и очень малой усадкой при

твердении, хорошо проникать в каверны и трещины произвольной формы и плотно

заполнять их; при контакте с пористой средой мало обезвоживаться и не терять

свою подвижность; обладать малой водоотдачей (по методике АНИ примерно 50 см3

за 30 мин при перепаде давления 70 атм.), обеспечивающей образование прочной

цементной корки на поверхности пористой среды.

Состав цементного раствора с малой водоотдачей следующий:

) тампонажного цемента - 1 т, воды - 550 л,

бентонитовой глины - 110 кг, сульфитспиртовой барды (ССБ) - 2,5 кг

(гель-цемент);

) тампонажного цемента - 1 т, воды - 500 л,

карбоксиметилгидроэтилцеллюлозы (КМГЭЦ) - 4,5 кг

) тампонажного цемента - 1 т, гидрофильной

водонефтяной эмульсии - 1 т. Водонефтяную эмульсию приготовляют путем

интенсивного смешивания (при совместной прокачке через 10-мм штуцер) 555 л

нефти и 560 л водного раствора поверхностно-активного вещества, содержащего 2,8

кг ОП-10 и ОП-7 ;

) тампонажного тонкодисперсного цемента 1 т, воды 670

л, глинопорошка 115 кг, поверхностно-активного вещества 14 кг (ОП-7).

Тонкодисперсный цемент получается путем домола стандартного тампонажного

цемента на вибромельнице СМ-515, а также образуется на цементных заводах при

помоле портланд-цемента в виде цементной пыли, улавливаемой рукавными

фильтрами. Через сито с количеством отверстий 16000 на см2 проходит 97-98%

тонкодисперсного цемента.

Для изоляционных работ в скважинах могут применяться

полимерцементные растворы. Их основными преимуществами являются малая

водоотдача, хорошая подвижность, способность образовывать цементный камень,

обладающий повышенной сопротивляемостью растяжению и динамическим нагрузкам,

хорошим сцеплением с металлом и породой, низкой водопроницаемостью и хорошей

коррозийной стойкостью.

Полимерцементный раствор состоит из:

) тампонажного цемента - 1 т, воды - 385 л, латекса 68

кг, некаля БХ (натриевой соли дибутилнафталинсульфокислоты) 4,5 кг

(латекс-цемент);

) тампонажного цемента 1 т, воды 440 л, фурилового

спирта 10 кг, солянокислого анилина 1,2 кг;

) тампонажного цемента 1 г, воды 265 л, смолы ФР-12

150 л, формалина 85 л.

2.2.5 Изоляция пластовых вод

цементными растворами

Цементные растворы на водной или углеводородной основе

в настоящее время не широко распространены как тампонирующие материалы при

проведении водоизоляционных работ на месторождениях Татарии. В течение

последних лет использование цементных растворов намного сократилось за счет

применения полимерных и других нецементных тампонирующих материалов. Доля

цементных растворов в общем количестве изоляционных материалов не очень высока.

При выборе скважин для анализа проведения изоляционных

работ исключались скважины:

- эксплуатирующие угленосные горизонты и обводненные

водой этих горизонтов;

- где плотность воды была ниже 1,18 г/см3,

После отбрасывания скважин указанных категории, для

анализа были взяты материалы изоляционных работ по ЖЛ скважинам.

Цементные растворы, как на водной, так и на

углеводородной основе общеизвестны. Отметим лишь, что цементные растворы на

водной основе приготавливают смешением обычного тампонажного цемента с пресной

технической водой. Водоцементный фактор растворов колеблется в пределах

0,45-0,5.

Растворы на углеводородной основе на промыслах Татарии

приготавливают, смешивая дизельное топливо с обычным тампонажным цементом. В

качестве ПАВ применяют дисолван, добавляя его до 2% объема к смеси.

Цементные растворы закачивают в пласт по

насоснокомпрессорным трубам, при этом цементный раствор на водной основе

закачивают последовательно за пластовой водой и продавливают ею же, а при

закачке цементного раствора на углеводородной основе применяют

жидкости-разделители до и после цементного раствора. Объем разделительной

жидкости берут в пределах 0,5-1,0 м3, что предотвращает преждевременное

затвердение цементного.

При задавливании цементных растворов в пласт

использовались давления, значительно превышающие допустимое давление на

эксплуатационную колонну. Поэтому в большинстве случаев закачки цементного

раствора проводили по заливочным трубам, оборудованным пакером, предохраняющим

эксплуатационную колонну от действия избыточного давления. В связи с этим около

70% изоляционных работ проводят с использованием пакеров высокого давления.

Тщательное изучение материалов водоизоляционных работ

показывает, что наряду с различными способами задавливания цементных растворов

в пласт существуют два отличных друг от друга способа изоляции путей

водопритоков.

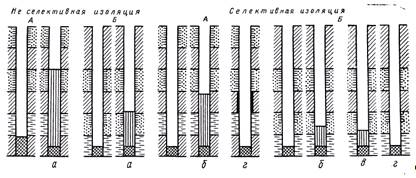

По первому способу закрытие путей водопритоков

достигается перекрытием цементным мостом фильтра скважины, эксплуатирующей

нижний пласт, частично обводненный. Метод, применяется для изоляции как нижней,

так и подошвенной воды - неселективная изоляция вод.

По второму способу изоляция вод достигается за счет

перекрытия обводненной части пласта цементным мостом, закрытия путей

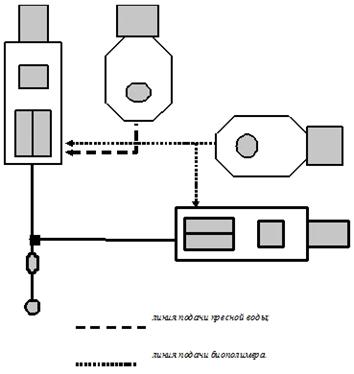

водопритоков, вследствие кольматации их частицами цементного раствора или под