Оценка влияния маслоэкстракционного производства на окружающую среду (на примере ООО 'МЭЗ Юг Руси', г. Кропоткин)

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ

РОССИЙСКОЙ ФЕДЕРАЦИИ

Федеральное государственное бюджетное

образовательное учреждение

высшего профессионального образования

«КУБАНСКИЙ ГОСУДАРСТВЕННЫЙ

УНИВЕРСИТЕТ»

(ФГБОУ ВПО «КубГУ»)

Кафедра геоэкологии и

природопользования

ДОПУСТИТЬ К ЗАЩИТЕ В ГАК

Заведующий кафедрой

д-р биол. наук, проф., член-корр.

РАЕН

___________________С. А. Литвинская

_____________________2015 г.

ВЫПУСКНАЯ КВАЛИФИКАЦИОННАЯ РАБОТА

БАКАЛАВРА

оценка

влияния маслоэкстракционного производства на окружающую среду (на примере ооо

«мэз юг руси», г. кропоткин)

Работу выполнила О. С. Пустовая

Факультет

географический

Направление

020800.62 - «Экология и природопользование»

Научный

руководитель

доц., канд.

биол. наук, Т. Ф. Бочко

Нормоконтролер

доц., канд.

биол. наук, Н. А. Пикалова

Краснодар 2015

СОДЕРЖАНИЕ

Введение

. Предприятия пищевой промышленности и их воздействие на

окружающую среду

.1 Воздействие пищевых производств на водные ресурсы

.1.1 Сточные воды мясной промышленности

.1.2 Сточные воды молочной промышленности

.1.3 Сточные воды пивоваренной промышленности

.1.4 Сточные воды маслоэкстракционного производства

.2 Воздействие пищевых производств на атмосферу

.3 Вредные выделения на пищевых производствах, их воздействие

на организм человека и окружающую среду

.4 Отходы пищевой промышленности. Охрана окружающей среды

. Характеристика предприятия ООО «Завод по экстракции

растительных масел» (ООО «МЭЗ»)

.1 Краткая характеристика технологического производства

.2 Технологические схемы получения растительных масел

.2.1 Получение растительных масел методом экстракции

. Предприятие как источник загрязнения природной среды

.1 Особенности загрязнения атмосферы предприятия

.1.1 Характеристика технологии производства с точки зрения

загрязнения атмосферы

.2 Образование промышленных отходов

. Оценки степени воздействия предприятия ООО «Завод по

экстракции растительных масел» на окружающую среду

.1 Расчет категории опасности предприятия

.2 Санитарные и противоаварийные мероприятия

.2.1 Обоснование достаточности размеров санитарно-защитной

зоны

.2.2 Противоаварийные мероприятия

.2.2.1 Сведения о противоаварийных мероприятиях

Заключение

Список используемых источников

Приложение А Перечень загрязняющих веществ, выбрасываемых в

атмосферу

Приложение Б Перечень отходов ООО «МЭЗ Юг Руси» на 2010-2013

гг.

Приложение В Граничные условия для деления предприятий по

категории опасности

ВВЕДЕНИЕ

Пищевая промышленность страны и каждого ее региона - один из

системнообразующих элементов экономики. Стратегическое значение отрасли определяется

тем, что потребитель ее продукции - каждый житель страны, поэтому проблема

полноценного обеспечения населения продовольственными товарами во многом

решается эффективностью развития пищевой промышленности. Именно за счет

продукции пищевой промышленности создаются высококачественные продовольственные

ресурсы и формируются стратегические запасы продовольствия, обеспечивается

продовольственная безопасность регионов в частности и страны в целом. Пищевая

промышленность представляет собой одну из крупнейших отраслей промышленности,

включает десятки подотраслей, объединенных в четыре блока: пищевкусовую,

мясомолочную, рыбную и мукомольно-крупяную, - насчитывающих в своем составе

более 5 тысяч крупных предприятий и 15 тысяч предприятий малого предпринимательства,

специализирующихся на производстве продовольственных товаров путем переработки

как первичного, так и вторичного сырья. Без создания современных

перерабатывающих предприятий становится бессмысленным развитие целых отраслей

сельского хозяйства, и в первую очередь, производящих скоропортящуюся продукцию

(мясо, молоко, плоды, овощи и др.). Обеспечение эффективного функционирования

предприятий и организаций пищевой промышленности требует экономически

грамотного управления их деятельностью, овладения современными методами

экономических исследований.

Несмотря на то, что предприятия пищевой промышленности используют

современные методы переработки сырья, они наносят вред окружающей среде. Из

всех отраслей пищевой промышленности маслоэкстракционное производство оказывает

существенное воздействие на окружающую среду, в частности на атмосферу.

Поскольку маслоэкстракционный завод расположен в населенном пункте, то

необходим постоянный контроль над окружающей средой. По окончании строительства

в 1928 году МЭЗ находился в промышленной зоне г. Кропоткин. Со временем город

расширялся в своих границах, и в настоящее время завод находится в черте города

вблизи жилой застройки.

Цель работы: изучение воздействия маслоэкстракционного производства на

компоненты окружающей среды. Для достижения поставленной цели необходимо решить

следующие задачи:

изучить предприятия пищевой промышленности и их воздействие на окружающую

среду;

дать характеристику предприятия ООО «Завод по экстракции растительных

масел»;

рассмотреть предприятие как источник загрязнения природной среды;

определить категорию опасности предприятия.

Работа излагается на 61 странице печатного текста и состоит из введения,

4 глав, заключения, списка используемых источников, который включает в себя _

наименований, и 3 приложений. В работе представлены 2 рисунка, 8 таблиц.

1. Предприятия пищевой промышленности и их

воздействие на окружающую среду

Пищевая промышленность - важнейшая отрасль хозяйства, создающая на основе

переработки сельскохозяйственного сырья (зерно, картофель, сахарная свекла,

масличные культуры, мясо, молоко, рыба и др.) пищевые продукты. Пищевая

промышленность России объединяет в настоящее время около 30 подотраслей и свыше

25 тыс. предприятий.

Ряд отраслей, входящих в пищевую промышленность: мясо-молочная (мясная,

подотрасль колбасного производства, молочная, маслосыродельная, подотрасли

мясных и молочных консервов); пищевкусовая (сахарная, хлебопекарная,

кондитерская, масложировая, макаронная, спиртовая, винодельческая,

ликеро-водочная, пивоваренная, безалкогольных напитков, дрожжевая,

крахмалопаточная, соляная, производство плодоовощных консервов, табачная,

чайная, производство пищевых концентратов); рыбная (производство рыбных

консервов, копчение рыбы (горячее и холодное), заморозка, приготовление рыбьего

жира и рыбной муки и др.).

В зависимости от степени влияния сырьевого и потребительского факторов

пищевая промышленность делится на три группы:

1. Отрасли, ориентированные на источники: сахарная,

спиртовая, крахмалопаточная, маслоэкстракционная, молочно-консервная,

маслобойная и другие. Сахарная промышленность развита в России главным образом

в районах произрастания сахарной свеклы, то есть в Центрально-Черноземном и

Северо-Кавказском. Основными районами масложировой промышленности являются

районы выращивания подсолнечника - Северный Кавказ и Центрально-Черноземный

район;

. Отрасли, ориентированные на места потребления

готовой продукции - хлебопекарная, пивоваренная, кондитерская, молочная и др.

Предприятия этой отрасли расположены повсеместно, но самые крупные находятся в

Центральной России, на Северном Кавказе, в Поволжье, на Урале, юге Сибири и юге

Дальнего Востока;

3. Отрасли с одновременной ориентацией на сырье и потребителя (масса

сырья больше массы готовой продукции), - мясная, мукомольная, винодельческая,

табачная и др.

Пищевая промышленность призвана удовлетворять основные потребности

населения в важнейших продуктах питания. Она теснейшим образом связана с

сельским хозяйством, которое является основным источником сырья отрасли.

Переработка сельскохозяйственного сырья в продукцию длительного хранения,

большие мощности холодильников пищевых предприятий обеспечивают постоянное

равномерное снабжение рынка продовольствием, в частности скоропортящимися

продуктами. Отходы производства отрасли используются как в сельском хозяйстве,

так и в других отраслях промышленности (легкой, фармацевтической и т.д.).

Параллельно с пищевой функционирует пищевкусовая промышленность, использующая

пищевое сырье для изготовления алкогольных напитков, соков, а также поставляющая

различные пряности и специи как для пищевой промышленности, так и для

непосредственного потребления населением. Важную роль в отрасли играет

переработка табака, чая, кофе, какао и других видов продукции сельского

хозяйства в готовые изделия после прохождения соответствующих технологических

операций (например, ферментация чайного, табачного сырья и т.д.).

Пищевая промышленность перерабатывает многокомпонентное сырье, в

основном, сельскохозяйственного происхождения с целью извлечения из него, как

правила, одного какого-либо компонента: сахара - из сахарной свеклы, крахмала -

из картофеля и зерна, растительного масла - из семян подсолнечника, хлопка и

др. При этом для получения основной продукции сырье используется лишь на

15-30%, остальная часть остается в отходах. Практически все эти отходы являются

вторичными сырьевыми ресурсами (ВСР), т.к. содержат значительные количества

ценнейших веществ - витаминов, клетчатки, белка, микроэлементов и др. [10].

Однако содержание сухих веществ во вторичных сырьевых ресурсах

пищевой промышленности составляет всего 5-10%, они очень нестойкие при

хранении, быстро закисают, сбраживаются, теряя ценные компоненты и загрязняя

окружающую среду. Хранение их в таком состоянии возможно без потерь только в

течение 2-3 суток. Поэтому возникает необходимость повысить степень и глубину

переработки сырья за счет более полного извлечения из него всех полезных

компонентов, обеспечив получение из них дополнительной товарной продукции. В

настоящее время структурная и инвестиционная политика в пищевой промышленности

Российской Федерации ориентирована на использование ВСР в основном в

непереработанном виде, в результате чего теряется до 40% ценных питательных

веществ. Более 70% (от объема образования) ВСР скармливается животным в

естественном виде и только 15-20% направляется на промышленную переработку.

Решению этой проблемы способствует рациональное использование образующихся

вторичных ресурсов [1, с. 2].

1.1 Воздействие пищевых производств на водные

ресурсы

По степени интенсивности отрицательного воздействия

предприятий пищевой промышленности на объекты окружающей среды первое место

занимают водные ресурсы. По расходу воды на единицу выпускаемой продукции

пищевая промышленность занимает одно из первых мест среди отраслей народного

хозяйства. Высокий уровень потребления обуславливает большой объем образования

сточных вод на предприятиях, при этом они представляют опасность для окружающей

среды (таблица 1). Сточные воды мясной, молочной и пивоваренной промышленности

занимают по загрязнениям одно из первых мест среди других видов пищевой

промышленности [13, с. 77].

Таблица 1 - Состав сточных вод различных пищевых

производств

|

Показатель

|

Состав сточных вод различных производств

|

|

пива

|

безалкогольных напитков

|

кормовые дрожжи

|

мясокомбинат

|

молокозавод

|

хлебопекарный завод

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

|

Взвешенные вещества, мг/дм3

|

600

|

320

|

20

|

2300

|

350

|

150

|

|

рН

|

7,0

|

8

|

10

|

7,5

|

8,5

|

6,9

|

|

Сухой остаток, мг/дм3

|

3000

|

2000

|

1000

|

600

|

500

|

900

|

|

ХПК, мг О2/дм3

|

500

|

1000

|

20

|

500

|

400

|

680

|

|

БПК, мг О2/дм3

|

1000

|

700

|

-

|

800

|

200

|

450

|

1.1.1 Сточные воды мясной промышленности

Все технологические процессы, применяемые в мясной промышленности,

требуют потребления большого количества воды, в результате чего образуется

большая масса стоков, загрязненных органическими отходами. Специфика переработки

мясопродуктов определяет в них повышенное содержание органических загрязнений

разного характера, определяемого разными этапами производства. Условно они

подразделяются на жировые и нежировые производственные стоки, составляющие

примерно 10 % и 70 % соответственно, при этом на оставшиеся 20 % приходятся

бытовые и условно-чистые воды, поступающие из систем обогрева и охлаждения.

Поэтому основная часть загрязнений приходится на животные жиры, белки, кровь,

поступающие в сточные воды из помещений первичной переработки мясного сырья, а

также биогенные элементы, входящие в состав аминокислот, и находящиеся в форме

фосфатов и аммонийных соединений.

В цехах вторичной переработки, колбасных и консервных к стокам

добавляется селитра, что дополнительно увеличивает количество растворенных

азотосодержащих соединений. В сточной воде также могут находиться соли натрия,

щелочь и прочие неорганические примеси веществ, используемых в технологии

производства мясных продуктов [8].

В сточных водах все загрязнения в основном находятся в виде

трудноразделимых суспензий, эмульсий, коллоидных и молекулярных растворов.

Каждый вид загрязнения состоит из органической и минеральной части.

Для сточных вод мясокомбинатов характерно значительное содержание азота:

общего 18-192 мг/л, аммонийного 14-57 мг/л. В процесс производства используют

азотистокислый натрий (NaNO2).

Его отработанные растворы сбрасывают в канализацию. Поэтому в сточных водах

мясной промышленности присутствуют нитриты и нитраты в количествах

соответственно 0,002-0,02 и 0,05 мг/л. В процессе производства в большом

количестве используют моющие средства и, в том числе, кальцинированную соду (Na2CO3). Эти вещества присутствуют и в сточной воде, увеличивая ее

загрязненность и придавая ей способность вспениваться.

Особенностью сточных вод мясокомбинатов является

наличие бактериального загрязнения. Титр кишечной палочки составляет 0,0002. В

стоках содержатся яйца гельминтов, могут присутствовать вирусы и болезнетворные

бактерии, вызывающие сибирскую язву, сап, ящур, бруцеллез [17, С. 9-10 ].

1.1.2 Сточные воды молочной промышленности

Молочные заводы имеют стандартный ассортимент продукции, а именно

кисломолочная продукция, творог, молочные десерты, йогурты, разливное молоко и

т. д. Следовательно, и концентрации загрязнений находятся примерно в одних

диапазонах значений (таблица 2) [16].

Таблица 2 - Значение загрязнений для молочных предприятий

|

Показатель

|

Значение, мг/л

|

|

Взвешенные вещества

|

700-1200

|

|

ХПК

|

2500-5500

|

|

БПК

|

1300-2800

|

|

pH

|

5-10

|

Сточные воды молочной промышленности представляют собой сложную систему,

в которой присутствуют растворенные в воде, а также взвешенные и

эмульгированные частицы загрязняющих веществ. Усредненные значения pH для стоков молочной промышленности

составляют от 6,0 до 8,0, что определяет слабощелочной характер водной среды.

Взвешенные вещества находятся в пределах 300-600 мг/л, что характеризует стоки

молочных производств как мутные, хотя в некоторых случаях они могут и превышать

эти показатели, переходя в разряд высокомутных. Концентрация общего азота и

фосфора (в пересчете на пятивалентный оксид) составляют соответственно 50-90

мг/л и 8-16 мг/л, что говорит о высоком содержании в стоках биогенных

элементов, обеспечивающих жизнедеятельность бактерий и микроорганизмов.

Значения БПКполн являются самыми высокими среди стоков предприятий

пищевого профиля и составляют от 1200 до 2400 мг/л и выше, при этом

максимальная их величина характерная для сыродельных и масляных производств.

Показатели ХПК при этом определяются равными 1500-3000 мг/л и выше, что говорит

о больших количествах легко окисляемых биологическим путем органических

загрязнений.

Качественный состав молочных сточных вод характеризуется большим

содержанием таких органических примесей, как молочный сахар, казеин, масла и

жиры. Такие стоки склонны к сбраживанию, в процессе которого молочный сахар

преобразуется в молочную кислоту, осаждающую белки молочного происхождения,

подверженные гниению. Окисление органики кислородом, содержащимся в стоках,

сопровождается выделением сероводорода, имеющего неприятный специфический

запах. Кроме того, в этом процессе pH среды сдвигается в кислую сторону, вплоть до 4,5. Эта особенность

сточных вод может привести к гибели полезных бактерий, входящих в состав

активного ила, поэтому перед подачей на стадию биологической очистки, стоки

молочного производства должны быть подвергнуты предварительной обработке

реагентами [7].

При производстве высокожирной продукции (сливок, сметаны, масла) из

молока извлекаются крупные шарики жира, происходит их слипание и укрупнение, а

также разрушение белковой оболочки. Поэтому жировые примеси, содержащиеся в

сточных водах таких производств, существенно отличаются по виду и концентрации

от подобных загрязнений сточных вод других молочных заводов. При санитарном

анализе сточных вод определяют содержание жиров и жироподобных веществ,

экстрагируемых эфиром или хлороформом. Концентрация экстрагируемых веществ в

сточных водах заводов и цехов, специализированных на выпуске высокожирной

продукции, составляет 200-400 мг/л, а в сочных водах других видов производства

обычно не превышает 100 мг/л.

В сточных водах молочных заводов азот содержится в основном в виде

аминогрупп белковых соединений. В небольших количествах в сток попадает также

азот аммонийных солей из аммиачных компрессоров.

Содержание общего азота в сточных водах городских молочных заводов,

молочноконсервных комбинатов, маслодельных заводов составляет 50-60 мг/л, или

4,2-6 % от БПКполн; сыродельных заводов - 90 мг/л, или 3,7 % от БПКполн.

Концентрация фосфора равна 0,6-0,7 % от БПКполн.

Концентрация солей азота и фосфора являются достаточными для нормального

протекания процесса биологической очистки сточных вод предприятий молочной

промышленности и размножения бактерий, участвующих в окислении загрязнений этих

стоков.

Наличие хлоридов в сточных водах обусловлено применением в производстве

поваренной соли, попаданием в канализацию охлаждающих рассолов, присутствием

хлоридов в свежей воде, мойке, моющих растворах. Концентрация хлоридов в

сточных водах молочных заводов достигает 800-1000 мг/л и составляет в среднем

150-200 мг/л. Достаточно высокое содержание хлоридов позволяет применить для

очистки сточных вод методы электрофлотации и электрокоагуляции [19, с. 140].

1.1.3 Сточные воды пивоваренной промышленности

Сточные воды пивоваренных заводов имеют следующий

примерный состав загрязняющих компонентов: остатки готового продукта, ячменной

дробины, ростки солода, частицы хмеля. Наиболее загрязненные сточные воды

получаются от замачивания зерна, экстракции хмеля, отмывки дрожжей. По объему они

составляют 27 % от всех сточных вод, основные показатели загрязнения -

взвешенные вещества (10-15 г/л), БПК5 (5-10 г/л).

Дрожжевые отделения пивоваренных заводов дают стоки со

следующими показателями: взвешенные вещества - 500-2000 мг/л; БПК5 -

1200-3000 мг О₂/л; азот - 60-254 мг/л; фосфор - 100 мг/л; калий - 480 мг/л; рН 4-7,2.

Азот в сточных водах образуется в результате попадания

в стоки органических белков и дрожжей, небольшая его часть попадает из аммиака

и нитратов. Количественное содержание в сточных водах азота и фосфора позволяет

проводить эффективную биологическую очистку без специального добавления

дополнительных химических реагентов. Сточные воды имеют низкое содержание азота

и фосфора и могут подвергаться стандартной аэробной очистке вместе с хозяйственно

бытовыми стоками [9].

Сточные воды содержат сравнительно большое количество биогенных

элементов: азота, фосфора и калия. Это имеет большое значение при

сельскохозяйственном использовании сточных вод и при их биологической очистке

[4, с. 122].

Наиболее загрязненными являются сточные воды, образующиеся при мойке и

замачивании зерна, сбросе отработанного хмеля и промывке осадочных дрожжей. Эти

воды составляют около 27 % общих стоков. Они содержат взвешенных частиц 10-15

г/л (1-1,5%). Их БПК3 (3 суток) составляет 5-10 г/л.

Среднее количество взвешенных частиц в общих сточных водах пивоваренного

завода без солодовенного цеха составляет 350 мг/л, а БПК3 - 950

мг/л, для заводов с солодовенным цехом эти значения увеличиваются

соответственно до 450 и 1140 мг/л. Количество сточных вод, образующихся при

производстве 1 т солода, может колебаться от 6 до 25 м3/т.

Количество сточных вод, полученных при выпуске 1 декалитра пива при оборотной

системе водоснабжения, составляет 0,13 м³.

По многочисленным данным, наибольшую опасность для

окружающей среды представляют сточные воды, образующиеся при промывке осадочных

пивных жидких дрожжей, сбросе в канализацию лагерных осадков и мойке

технологических емкостей, используемых на стадиях брожения и дображивания пива

(таблица 3).

Таблица 3 - Значение загрязнений для пивоваренной промышленности

|

Показатели

|

Значение, мг/л

|

|

Взвешенные вещества

|

2650

|

|

БПК

|

2200

|

|

ХПК

|

1800

|

|

рН

|

7,2

|

|

Азот общий

|

29

|

|

Азот органический

|

27,6

|

|

Фосфор общий

|

7

|

|

Фосфор растворимый

|

2,9

|

Процесс производства пива относится к периодическим

производствам, поэтому для него характерны так называемые «залповые выбросы»,

когда концентрация и количество сточных вод подвержены существенным колебаниям

во времени. Реакция pH сточной воды

тоже довольно значительно колеблется, но в целом остается нейтральной. Во время

залповых выбросов сточная вода обогащается отработанными моющими и

дезинфицирующими растворами, поэтому показатель pH может превысить 9 [9].

1.1.4 Сточные воды маслоэкстракционного

производства

Источники образования сточных вод: при мокром

шротоулавливании, при охлаждении и конденсации парогазовоздушной смеси в

барометрических конденсаторах, при мойке масла, при стирке салфеток

фильтр-прессов, при мойке оборудования и тары, в лаборатории.

Наименование загрязняющих веществ: взвешенные

вещества, ХПК, БПК, ПАВ, нестабильный рН, жиры, сухой остаток.

Технология процесса экстракции должна обеспечивать

отсутствие бензина в сточной воде. В противном случае это приведет к

значительному удорожанию оборудования очистки.

Технология очистки. Начальный этап очистки

осуществляется в жироловке «ЭВИ-Ж» для первичного отстаивания, задержания жиров

и масел. Всплывающие легкие масла через сборный лоток по самотечному

трубопроводу отводятся от установки в жировой контейнер. Жироловка

устанавливается перед усреднителем.

На следующем этапе происходит барботирование стока

сжатым воздухом при помощи воздуходувок, в емкостях «ЭВИ». При наличии кислого

стока, требуется корректировка рН при помощи подачи раствора щелочи установкой

дозирования реагента «ЭВИ-УДР». После подщелачивания рН должно находиться в

пределах 8-8,5 единиц. При низком рН эффективность очистки жиров снижается в

результате эмульгации. При высоком рН эффективность очистки жиров также

снижается в результате омыления.

После усреднения потока сточные воды подвергаются

очистке на флотационной установке «ЭВИ-УФ» с применением коагулянта и

флокулянта при помощи установок дозирования реагентов «ЭВИ-УДР». Применение

флотационной очистки без добавления коагулянтов и флокулянтов малоэффективно,

так как позволяет снизить концентрацию жиров только на 50-60%, а взвешенных

веществ - на 50%. Поэтому рекомендуется использовать флотационные установки

«ЭВИ-УФ» в комплекте с установками дозирования реагентов «ЭВИ-УДР» для подачи

коагулянта и флокулянта.

Для большей эффективности очистки сточных вод от

взвешенных веществ и жиров, перед подачей на установку биологической очистки

«ЭВИ-БИО» может применяться фильтрация на фильтрах «ЭВИ-ФПЗ» и

песчано-гравийных фильтрах «ЭВИ».

После физико-химической очистки, в результате которой

были удалены жировые загрязнения, препятствующие поступлению кислорода и

питательных веществ к хлопьям активного ила биологических очистных сооружений,

необходимо применять биологическую очистку на блочно-модульных очистных

сооружениях «ЭВИ-БИО». Данные установки предназначены для глубокой

биологической очистки, доочистки и обеззараживания сточных вод, с целью очистки

стоков до норм сброса в водоемы рыбохозяйственного назначения.

Данные установки предусматривают следующие ступени

очистки:

удаление соединений азота в денитрификаторе;

аэробная биологическая очистка в аэротенках

(резервуары, в которых медленно движется смесь активного ила и очищаемой

сточной жидкости) с нитрификацией;

осветление воды и осаждение ила в вертикальном

отстойнике;

реагентная дефосфотация;

глубокая доочистка сточных вод на биофильтре и

биосорбере;

обеззараживание очищенных сточных вод.

В аэротенках применяется мелкопузырчатая

пневматическая аэрация с использованием компрессоров, аэраторов из полимерного

материала и биозагрузки для закрепления активной микрофлоры.

Доочистка проходит в блоке фильтров, включающем в себя

биофильтр с плавающей полимерной загрузкой и биосорбер с активированным углем

[5].

1.2 Воздействие пищевых производств на атмосферу

Пищевая промышленность не относится к основным загрязнителям атмосферы.

Однако почти все предприятия пищевой промышленности выбрасывают в атмосферу

газы и пыль, ухудшающие состояние атмосферного воздуха. Дымовые газы,

выбрасываемые котельными, имеющимися на многих предприятиях пищевой

промышленности, содержат продукты неполного сгорания топлива, в дымовых газах

находятся также частицы золы. Технологические выбросы в атмосферу содержат

пыль, пары растворителей, щелочи, уксуса, водород, а также избыточную теплоту.

Вентиляционные выбросы в атмосферу включают пыль, не задержанную

пылеулавливающими устройствами, а также пары и газы.

Многие технологические установки предприятий пищевой промышленности

являются источниками неприятных запахов, которые раздражающе действуют на

людей, даже в том случае, если концентрация в воздухе соответствующего вещества

не превышает ПДК.

В воздух ряда предприятий поступают в большом количестве водяные пары

(консервные заводы, мясокомбинаты, молокозаводы и др.). На предприятиях,

технологический процесс которых связан с брожением, в воздух поступает диоксид

углерода (углекислый газ). Это пивоваренные заводы, винодельческие предприятия,

производства дрожжей и др.

На ряде производств в воздух помещений поступают пары растворителей,

например, в экстракционных цехах масложировых предприятий. На многих пищевых

предприятиях применяются тепловые процессы (нагревание, сушка и др.). Такие

процессы распространены на хлебозаводах, сахарных заводах, кондитерских

фабриках и др. Они сопровождаются выделением конвективной и лучистой теплоты.

Адсорбция газов на твердых поверхностях используется в некоторых отраслях

пищевой промышленности, а именно в масложировой (например, в производстве

маргарина) и в бродильной (например, в производстве дрожжей) для очистки

технологических газовых потоков с целью предотвращения выбросов вредных веществ

в атмосферу.

На многих пищевых предприятиях имеются значительные ресурсы вторичной

теплоты (сахарные заводы, масложировые предприятия, консервные заводы,

хлебопекарные предприятия и др.). Эти вторичные энергетические ресурсы могут

быть использованы для полезных целей - нагрева воды в системах теплоснабжения и

горячего водоснабжения, воздуха в системах вентиляции и кондиционирования.

Основными источниками загрязнения воздушной среды в мясной промышленности

являются оборудование в цехах технических и кормовых полуфабрикатов,

термические отделения колбасных заводов, отделения переработки пищевых жиров и

получения альбумина, вспомогательные цехи, водоочистные сооружения. В воздух рабочей

зоны поступают сероводород, аммиак, фенолы, древесная и костная пыль. Кроме

газо- и парообразных вредных веществ в различных технологических процессах

мясоперерабатывающих предприятий образуется значительное количество пыли. К

таким производствам относятся - котельная, цех, дымогенераторные.

Основными источниками загрязнения воздушной среды в молочной

промышленности являются производство сухого молока и молочных продуктов

(сушильные установки, огневые калориферы), жестянобаночный цех (лужение,

лакировка, пайка), производство казеина (дробилки, казеиносушилки), отделение

мойки тары и оборудования, производство мороженого (печь для выпечки вафель),

сыродельный (коптилки колбасного сыра) [19, С. 137-138].

1.3 Вредные выделения на пищевых производствах,

их воздействие на организм человека и окружающую среду

Многие технологические процессы на предприятиях пищевой промышленности

сопровождаются выделением в окружающую среду конвективной и лучистой теплоты, а

также влаги, паров, газов, пыли.

Рассмотрим основные вредные выделения и их влияние на организм человека и

окружающую среду.

. Конвективная теплота поступает в помещения от производственного

оборудования, имеющего высокую температуру (печей, аппаратов, камер, автоклавов

и др.), нагретых материалов и готовой продукции. Распространяясь конвективными

струями, она вызывает повышение температуры воздуха в помещении. Пребывание и

работа человека в условиях высокой температуры ухудшает теплоотдачу организма,

а при превышении терморегулирующих возможностей приводит к нарушению

водно-солевого режима, белкового обмена и даже к тепловому удару.

. Лучистая теплота. Источниками теплового излучения являются нагретые

тела: оборудование, материалы и т. д. Коротковолновое излучение, которое

исходит от тел с высокой температурой, обладает большой проникающей

способностью и угнетающе действует на клетки организма.

. Влага (водяные пары) поступает в воздух помещения с открытых водных

поверхностей, при открытых мокрых процессах, проникает в виде водяного пара

через неплотности трубопроводов и т. д. Повышенная влажность воздуха в

помещении затрудняет теплообмен организма человека с окружающей средой.

. Пары и газы поступают в воздух производственных помещений при различных

технологических процессах. Вид и количество поступлений зависят от особенностей

технологии и состояния оборудования, т. е. наличия в нем неплотностей,

применения локализующих устройств и их эффективности.

Наиболее распространенные пары и газы:

оксид углерода (угарный газ) CO;

хлор Cl;

аммиак NH3;

ртуть Hg;

органические растворители;

пыль технологического происхождения.

Почти все пыли пищевых производств пожароопасны, а многие из них

(сахарная, мучная, крахмальная, чайная и др.) образуют с воздухом взрывоопасные

смеси [2].

1.4 Отходы пищевой промышленности. Охрана

окружающей среды

Основное направление использования отходов пищевой промышленности

(примерно 50 %) - приготовление корма для скота, организованное все же в

недостаточном объеме. Значительное количество осадков сточных вод пищевой

промышленности является высокоценным органоминеральным удобрением, как,

например, фильтрационный осадок свеклосахарной промышленности, или дефекат.

Однако утилизация этого отхода незначительна.

Использование отходов пищевой промышленности характеризуется следующим

образом:

в мясной и птицеперерабатывающей промышленности отходы используются

примерно на 40 %;

в молочной промышленности основным отходом является сыворотка подсырная и

творожная, используемая для выработки молочного сахара в количестве не больше 8

%;

в масложировой промышленности, кроме жмыхов и шротов, используемых

полностью на кормовые цели, ценным отходом являются фосфатиды и подсолнечная

лузга, применяемые, однако, неэффективно [3, с. 116].

В отношении пищевой промышленности основное внимание уделяется

загрязнению окружающей среды органическими, а не токсичными веществами. При

недостаточном контроле загрязнения или недостаточно эффективных мерах по

предотвращению загрязнения возможны загрязнение общественной инфраструктуры и

отрицательное воздействие на локальные экосистемы. Контроль потерь при

производстве является функцией увеличения выхода продукции и эффективности

производства при одновременном учете возможности уменьшения количества отходов

и решения проблемы загрязнения окружающей среды.

Пищевая промышленность потребляет большое количество воды для

технологических целей, например, вода используется для первоначальной очистки

сырья, для смывания в лотках и желобах, для обесцвечивания, пастеризации,

очистки технологического оборудования и охлаждения готового продукта.

Потребители воды различаются по количественному критерию в зависимости от

различных целей использования, причем при максимальном потреблении воды часто

требуется раздельная обработка с целью полного удаления запаха и вкуса и

обеспечения однородных параметров.

При переработке очень больших объемов материалов возникает проблема

потенциального образования значительного количества твердых отходов на стадии

производства. Большое значение приобретают упаковка и хранение отходов с целью

последующей переработки и утилизации. В отдельных отраслях пищевой

промышленности производство также связано с потенциальными проблемами контроля

запаха и загрязнения воздуха. Несмотря на существенное различие отдельных видов

производства, подходы для предотвращения и контроля загрязнения имеют много

общего [11, с. 5].

2. Характеристика предприятия ООО «Завод по

экстракции растительных масел» (ООО «МЭЗ»)

ООО «Завод по экстракции растительных масел» является филиалом ООО

"МЭЗ Юг Руси». Он занимается переработкой семян подсолнечника, рапса и

производит масло и шрот.

Завод расположен на одной площадке в г. Кропоткине Кавказского района.

Территория завода с трех окружена кольцевой автострадой. С севера от завода

проходит железнодорожная магистраль федерального назначения «Кавказ». За

автострадой и железной дорогой промплощадка граничит: с севера с ОАО

«Кропоткинским молочным комбинатом»; с северо-востока с бывшим ЗАО

«Кропоткинским мясокомбинатом», (сейчас ЗАО «Кубанская картонажная фабрика»); с

востока и юго-востока с бывшим химзаводом (сейчас ООО «Партнер) и ПМК-19; с

южной и юго-западной сторон расположены склады ООО «Водоканал», за ними старица

реки Кубани; с запада расположен Кропоткинский пивоваренный завод и жилая зона;

с северо-запада завод граничит с жилыми домами по переулку Редкодубный.

По плану развития народного хозяйства в 30-е годы XX века было определено

создать на Северном Кавказе основную зону посева масличных культур и построить

на Кубани в г. Кропоткине мощный маслоэкстракционный завод по новейшей в те

времена технологии добычи масла.

В 1928 г. построено здание основного производственного корпуса с

котельным отделением и силовой станцией, бетонные склады для семян и шрота,

вспомогательные здания.

Завод является первенцем по переработке маслосемян экстракционным способом

в стране и одним из старейших предприятий на Кубани. Особое внимание уделяется

вопросам технического прогресса предприятия. Поэтапно проводилась реконструкция

цехов основного производства, модернизация оборудования, механизация и

автоматизация технологических процессов и вспомогательных работ.

В настоящее время производительность маслоэкстракционного завода

составляет по переработке семян подсолнечника - 730 т/сут., рапса - 300т/сут.

Завод по экстракции растительных масел ООО "МЭЗ" выпускает

следующую продукцию:

. Подсолнечное масло, которое вырабатывается из семян подсолнечника,

соответствующих требованиям ГОСТ 22391-89, - применяется для пищевых и

технических целей.

. Шрот подсолнечный тостированный и гранулированный - получают из

обрушенных семян подсолнечника по схеме форпрессование - экстракция. Шрот

вырабатывается в соответствии с требованиями ГОСТ 11246-96 и ТУ

9146-002-55505939-04, - предназначен для кормовых целей путем непосредственного

введения в рацион животных и для производства комбикормовой продукции.

. Рапсовое масло, для производства которого используются семена рапса по

ГОСТ 10583 1 класса, - предназначено для дальнейшей переработки на пищевые или

технические цели.

. Шрот рапсовый тостированный и гранулированный - получают при

переработке семян рапса по схеме форпрессование - экстракция с применением

дополнительной влаготепловой обработки (тостирования). Шрот рапсовый

вырабатывается в соответствии с ГОСТ 30257-95 - предназначен для кормовых целей

путем непосредственного введения в рацион животных и для производства

комбикормов.

. Концентрат фосфатидный подсолнечный кормовой соответствующий ТУ

9146-203-00334534-97 - применяется как добавка к кормовым продуктам и в

комбикормовой промышленности [20].

.1 Краткая характеристика технологического

производства

Основным видом деятельности «Завода по экстракции растительных масел» ООО

«МЭЗ Юг Руси» является переработка маслосемян прессовым и экстракционным

методом с получением прессовых и экстракционных масел, шрота. В качестве

исходного сырья при производстве растительных масел используют семена

подсолнечника и рапса. Производственные подразделения, вспомогательные и

хозяйственные службы предприятия расположены на одной промышленной площадке.

На территории промышленной площадки «Завода по экстракции растительных

масел» ООО «МЭЗ Юг Руси» расположены следующие структурные подразделения:

административный комплекс;

цех хранения и подработки сырья;

маслоэкстракционный цех (МЭЦ);

отдел технического контроля и лабораторных исследований;

парокотельный участок;

ремонтно-механический участок (РМУ);

ремонтно-строительный участок (РСУ);

автотранспортный цех (АТЦ);

отдел материально-технического снабжения (ОМТС).

Цех хранения и подработки сырья осуществляет послеуборочную обработку

семян, хранения масличных сырьевых ресурсов. Производственная деятельность цеха

включает в себя:

прием сырья с железнодорожного и автотранспорта; взвешивание семян;

контроль качества при приеме, обработке и хранении сырья;

очистку от сорной примеси на сепараторах;

снижение влажности семян на барабанных сушилках;

размещение и хранение масличного сырья в складских помещениях;

Масличное сырье поступает на завод железнодорожным и автотранспортом.

Семена, доставляемые железнодорожным транспортом, зерновозами ссыпают в

приемные бункеры складов. Разгрузка автотранспорта производится с помощью

автомобилеразгрузчиков в приемные бункеры складов. Из бункеров нориями и

ленточными транспортерами семена подают на эстакаду и, далее, на сепарацию и

сушку.

Очистка аспирационного воздуха от сепараторов и сушилка производится в

пылегазоочистных установках (ПГОУ) - циклонах типа ЦОЛ, РИСИ, БЦШ, в которых

накапливаются отходы сепарации и сушки.

Процесс сепарации семян заключается в очистке сырья от сорных примесей,

при этом образуются отходы от сепарации семян подсолнечника (рапса) 5 класса

опасности, которые временно хранят в сепараторах, металлических контейнерах и

металлическом бункере циклона сепаратора; передают местным

сельхозпроизводителям по разовым заявкам.

В случае высокой влажности, семена масличных культур подвергают в сушке в

барабанных сушилках. Топливом для барабанных сушилок служит природный газ. При

проведении операции сушки семян масличных культур образуется пыль масличных

семян 4 класса опасности, которую временно хранят в металлическом бункере

циклон и вывозят на городскую свалку.

Семена подсолнечника, которые соответствуют требованиям ГОСТ 22391-89, и

рапса, соответствующие ГОСТ 10583-76, - остаточная засоренность не более 2 %

поступают на хранение в склады, из которых подаются на производство.

Маслоэкстракционный цех включает в себя следующие подразделения:

рушально-веечное отделение (РВО);

прессовый участок (ПУ);

экстракционный участок (ЭУ);

участок дистилляции (УД);

цех очистки масел (ЦОМ);

отделение грануляции шрота (ОГШ);

отдел напорной флотации (ОНФ);

бензохранилища (основное и оборотное).

Масличное сырье из складов сырьевого цеха подается в рушальновеечное

отделение (РВО). Оборудование РВО предназначено для обрушивания масличных семян

- удаления оболочки.

Прессовый участок предназначен для влаготепловой подготовки мятки к

жарению, подготовки мезги к прессованию, отжиму масла и подготовки жмыха к

экстракции.

На прессовом участке установлены жарочно-прессовые агрегаты РЗМОА. Из

жаровен, после влаготепловой обработки, мезга попадает в пресс, в котором

происходит отжим масла. После очистки масла от механических примесей на

металлических ситах масло направляется в центробежные фильтры ФГДС.

Очищенное масло с прессового участка поступает в цех очистки масла.

Масличный шлам из гушеловушек шнеком направляется на вторичную обработку в

жаровочно-прессовых агрегатах со свежими порциями мятки.

Жмых, содержащий до 20% масла, измельчают на молотковых дробилках и

плющат на станках. Жмыховый «лепесток» скребковым транспортером направляют на

экстракционный участок. Экстракционный участок занимается более полным

извлечением масла из жмыхового «лепестка» в шнековых экстракторах НД-1250 с

использованием бензина-растворителя марки «Нефрас» в качестве экстрагента.

Ингредиенты двигаются противотоком. Мицеллу - раствор масла в бензине,

после фильтрования подают на участок дистилляции. Обезжиренный жмых (шрот) - в

тостер, где из него испаряют растворитель. После удаления растворителя шрот

подают на линию грануляции.

Участок дистилляции занимается удалением бензина-растворителя из мицеллы

в дистилляторах 1-3 ступеней. В результате дистилляции получают чистое

экстракционное масло. Бензин-растворитель после охлаждения возвращается в

производство.

Отделение грануляции шрота расположено в складе шкота МЭЦ. Отделение

грануляции шрота предназначено для получения из шрота гранул на прессе ПГ-250.

После охладителя гранул ОГ-15 шрот поступает на хранение в склад шрота. На

линии грануляции шрота предусмотрена очистка воздуха в местах пылеобразования в

батарейных установках У21-ББЦ.

В цехе очистки масел на установках «Лурги-250» и «Лурги-100» проводится

гидратация масла с отделением гидрофура и выработкой фосфатидного концентрата

для кондитерской промышленности. Для фильтрования масла используют фильтры

ФГДС. Произведенные растительные масла заливают в железнодорожные цистерны и

отправляют на дальнейшую переработку.

Отделение напорной флотации занимается очисткой сточных вод завода. Все

сточные воды основного производства, содержащие растительные жировые продукты,

проходят предварительную очистку в цехах и отделениях в технологических

жироловушках. При предварительной очистке образуются отходы из жироотделителей,

содержащие растительные и жировые продукты (4 класс опасности), которые после

плановой очистки жироловушек (1 раз в квартал) временно хранят в металлическом

контейнере и вывозят на городскую свалку.

После жироловушек сточные воды поступают на установку напорной флотации.

Сточные воды обрабатывают по следующей схеме:

омыление содержащихся в сточных водах жировых продуктов раствором

кальцинированной (или каустической) соды;

реагентная обработка омыленных жировых продуктов раствором глинозема с

образованием алюминиевого мыла, нерастворимого в воде;

напорная флотация реакционной смеси воздухом во флотаторах, в результате

которой отход всплывает на поверхность в виде плотной пены;

сбор пены скребковым механизмом в лоток и сброс пены в бетонный приямок.

Образующийся при плановой очистке приямка (1 раз в квартал) шлам флотации

сточных вод, содержащий растительные жировые продукты (4 класс опасности)

вывозят на городскую свалку.

Кальцинированная сода поступает на завод в полиэтиленовых мешках. При

растаривании соды образуются мешкотара полиэтиленовая из-под кальцинированной

соды (отходы затвердевшего ПЭ) (4 класс опасности), которую временно хранят в

складском помещении цеха напорной флотации, используют для локальной упаковки

мусора и вывозят на городскую свалку.

Глинозем поступает на завод в полиэтиленовых мешках большой вместимости.

Образующиеся при растаривании глинозема полиэтиленовые мешки - отходы

полиэтилена в виде пленки (5 класс опасности) временно хранят в складском

помещении, используют для локальной упаковки мусора и вывозят на городскую

свалку.

Бензохранилища (основное и оборотное) служат для хранения и подачи в

производство растворителя - бензина марки «Нефрас-П1-63/75». Используемый

бензин поступает на завод в железнодорожных цистернах, сливается в емкости

основного бензохранилища, в состав которого входят 4 емкости общим объемом 160

м3. Далее, бензин в качестве подпитки поступает в оборотное

бензохранилище, откуда разбирается на производственные нужды.

Продукт, поступающий на завод, не содержит механических примесей и

тяжелых фракций нефтепродуктов, поэтому емкости хранилища проверяются только на

надежность эксплуатации и периодической зачистке не подлежат.

Отдел технического контроля и лабораторных исследований, в состав

которого входит производственная лаборатория, определяет качество поступающего

и подготовленного к производству исходного сырья основного производства, осуществляет

поэтапный контроль качества растительных масел в процессе их производства.

Все отходы, образующиеся при работе лаборатории, соответствуют видам

отходов, образующихся в подразделениях основного производства, временно

хранятся и вывозятся вместе с ними.

Котельная парокотельного участка обеспечивает предприятие технологическим

паром, теплом и горячей водой.

Пар необходим в следующих технологических процессах: при влаготепловой

обработке мятки, для нагрева бензина-растворителя на участке экстракции, при

нагревании масла при очистке, при отгонке бензина-растворителя на участке

дистилляции и т.д.

В котельной установлены:

рабочий котел марки Е-12-1,4-250ДТ, работающий на лузге;

резервный котел марки ДЕ25-12-225ГМ, работающий на природном газе

(резервное топливо - мазут).

Лузга из РВО транспортером по закрытой галерее поступает по конвейеру в

топку котла У-12-1,4-250ДТ.

Твердые частицы продуктов сгорания оседают в бункерах батарейных

циклонов. В нижних частях бункеров установлены клапаны для выгрузки золы. Зола

выгружается в тележку и перевозится в специальный бункер временного хранения.

Зола лузги подсолнечной (4 класс опасности) из бункера временного

хранения передается местным сельхозпроизводителям для использования при

запашных работах.

В

котельной, на станции ХВО (химводоподготовка

<#"882834.files/image001.jpg">

Рисунок 1 - Схема последовательности переработки растительного масличного

сырья

Как следует из приведенной схемы, современный технологический процесс

переработки масличных семян начинается с первичной обработки семян.

Операции очистки семян от посторонних примесей и снижения влажности семян

до безопасных величин создают условия для устойчивого сохранения качества семян

при последующем хранении. После хранения технологическая переработка включает

операции повторной очистки семян от примесей, а также фракционирование семян по

размерам и влажности. Наибольшее значение имеет операция кондиционирования для

масличных плодов и семян, которые перерабатываются с предварительным отделением

низкомасличных плодовых или семенных оболочек от высокомасличного ядра [18, С.

21-24].

2.2.1 Получение растительных масел методом

экстракции

Силы, удерживающие масло в поверхностных слоях, во много раз превышают

давления, развиваемые современными прессами. Единственным способом, позволяющим

обеспечить практически полное извлечение масла, является экстракционный способ,

при котором силы, переводящие масло в раствор, превосходят силы, удерживающие

масло в экстрагируемом материале.

Эффективность экстракционного способа наглядно видна при сравнивании

потерь масла в производстве на прессовом и экстракционном заводах.

Потери масла в производстве слагаются из потерь его с лузгой (шелухой),

отделяемой от семян, потерь со жмыхом окончательного прессования (на прессовом

заводе) или со шротом (на экстракционном заводе) и неучтенных потерь масла, которые

могут быть приняты для сравниваемых заводов одинаковыми.

Потери масла в производстве с лузгой (шелухой) и со жмыхом или шротом

рассчитываются по содержанию масла в этих продуктах (их масличности) и по их

выводу (в % от массы поступающих на переработку семян).

Величина масличности лузги на прессовом и экстракционном заводах различна

- на прессовом она, как правило, выше. На прессовых заводах требуется более

полно отделять лузгу от ядра и поэтому приходится применять более жесткие

режимы обрушивания семян, неизбежно ведущие к увеличению дробления ядра и

замасливанию лузги. Поэтому и выходы лузги на сравниваемых заводах будут

неодинаковыми - на экстракционном выход лузги, отделяемой от ядра, будет ниже,

чем на прессовом.

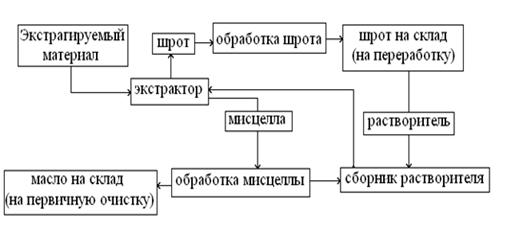

Схема экстракционного процесса представлена на рисунке 2.

Рисунок 2 - Схема экстракционного процесса [18, C. 83-84]

3. Предприятие как источник загрязнения

природной среды

.1 Особенности загрязнения атмосферы предприятия

Предприятие является крупным загрязнителем окружающей среды с большим

количеством источников выбросов в атмосферу (Приложение A).

При инвентаризации выявлено 76 источников загрязнения атмосферы (ИЗА): из

них 51 организованных и 25 неорганизованных. Качественные и количественные характеристики

источников загрязнения атмосферы составлены на основании расчетов, согласно

утвержденным методикам и на основании приведенных инструментальных измерений,

выполненных аккредитованной лабораторией ООО «ВЕГА-эко».

При деятельности объекта в атмосферу поступает 31 химическое вещество и 6

групп суммации. Валовой суммарный выброс загрязняющих веществ на существующее

положение составляет 827,94 т/год, из них 113,58 т/год - твердых веществ и

714,35 т/год - жидких и газообразных [15, С. 30-31].

3.1.1 Характеристика технологии производства с

точки зрения загрязнения атмосферы

Основное производство:

. Цех хранения и подработки сырья (ЦХ и ПС);

. Маслопрессовый цех;

. Участок готовой продукции;

.Парокотельный участок (котельная);

Цех хранения и подработки сырья (ЦХ и ПС). Семена подсолнечника и рапса

доставляются на предприятие автомобильным и железнодорожным транспортом на

склады цеха хранения и подработки сырья. Разгрузка семян производится на

автомобилеразгрузчиках складов. При разгрузке семян в атмосферу выбрасывается

пыль шелухи. Выбросы от внутреннего проезда автомашин по территории до мест

разгрузки учтены в неорганизованных источниках ИЗА 6009, ИЗА 6010, ИЗА 6011.

При этом выделяются загрязняющие вещества: азота диоксид, азота оксид, сажа,

сера диоксид, углерода оксид, керосин.

Первоначальная очистка семян производится на сепараторе КДП-100,

оборудованного местной вытяжной системой с очисткой выбрасываемого воздуха в

двух параллельно установленных циклонах ЦОЛ-9. Сушильная станция предназначена

для доведения семян до кондиционного состояния по влажности и температуре.

Сушка семян производится в барабанных сушилках, работающих на природном газе.

Выделяющиеся загрязняющие вещества: азота диоксид, азота оксид, сажа, сера

диоксид, углерода оксид, бенз(а)пирен, пыль шелухи. После сушки семена

охлаждаются в охладительной колонке, оборудованной вытяжной установкой.

Маслопрессовый цех. В рушально-веечном отделении проводятся следующие

операции: взвешивание семян на бункерных весах, обрушивание семян, разделение

рушанки, контроль лузги на сепараторах, подача ядра в прессовый цех, сбор лузги

и подача ее на соответствующие конвейеры для вывоза из производства.

В отделении гидратации осуществляется извлечение фосфолипидов при

обработке масел водой (гидратация). Выброса вредных веществ не осуществляется.

Масло направляется на склад готовой продукции. Технологические сточные воды

направляются на установку для очистки жироподобных и взвешенных веществ методом

флотации. Сточные воды обрабатываются по следующей схеме:

омыление содержащихся в сточных водах жировых продуктов раствором

каустической соды. При этом выделяется гидроокись натрия;

реагентная обработка омыленных жировых продуктов раствором глинозема с

образованием алюминиевого мыла, не растворимого в воде. При засыпке глинозема

выделяется алюминий, растворимые соли (нитрат, сульфат, хлорид, алюминиевые

квасцы - аммониевые, калиевые).

Участок готовой продукции (склад). Склад предназначен для хранения

гранулированного и не гранулированного жмыха перед отправкой потребителю. Часть

жмыховой ракушки из форпрессового отделения подается цепными крытыми

конвейерами в весовые башни, затем на склад в силосы. При пересыпке продукции в

силосы выделяется пыль шелухи.

Парокотельный участок. Котельная обеспечивает теплоснабжением,

водоснабжением и паром производственные цеха предприятия и технологические

процессы. Котел ДЕ 12-1,4-250 ДТ работает на природном газе и на лузге.

Удаление выбросов происходит через дымовую трубу высотой 56 м, диаметром на

выбросе 1,5 м. При топливе газ выделяются: азота диоксид, азота оксид, сера

диоксид, углерода оксид, бенз(а)пирен; при топливе лузга в атмосферу

выбрасываются: азота диоксид, азота оксид, сера диоксид, углерода оксид,

бенз(а)пирен, сажа, зола подсолнечной лузги. Подача лузги в котельную осуществляется

при помощи закрытого со всех сторон ленточного транспортера и пневмотранспорта.

Выброса пыли не происходит.

Котел ДЕ 25-1,4-250 ГМ работает на природном газе и на резервном топливе

- мазуте. Удаление выбросов происходит через дымовую трубу высотой 35 м,

диаметром на выбросе 1 м. Выделяющиеся загрязняющие вещества при топливе газ:

азота диоксид, азота оксид, сера диоксид, бенз(а)пирен, углерода оксид; при

топливе мазут: азота диоксид, азота оксид, сера диоксид, бенз(а)пирен, углерода

оксид, мазутная зола электростанций. Котлы работают по очереди [15, С. 55-57].

3.2 Образование промышленных отходов

В процессе производственной и административно-хозяйственной деятельности

«Завода по экстракции растительных масел» ООО «МЭЗ Юг Руси» образуются отходы

1-5 классов опасности - 37 наименований (Приложение Б):

I

класс - чрезвычайно опасные;

II

класс - высоко опасные;

III

класс - умеренно опасные;

IV

класс - малоопасные;

V

класс - неопасные.

К первому классу опасности относятся отходы ртутных ламп люминесцентных,

это готовые изделия, потерявшие потребительские свойства, состоят их стекла

(94,42%), люминофора (1,89%), ртути (0,02%), стали (0,05%), меди (0,16%),

платинита (0,06%), вольфрама (0,15%), гетинакса (0,42%), латуни (0,35%),

мастики (1,18%), алюминия (1,3%). Годовой норматив образования отходов первого

класса опасности составляет 0,044 т.

Ко второму классу опасности относятся аккумуляторы, готовые изделия,

потерявшие потребительские свойства. Годовой норматив образования отходов

второго класса опасности составляет 0,262 т.

Отходы третьего класса опасности в основном содержат нефтепродукты и

образуются в результате обслуживания техники. Годовой норматив образования

отходов третьего класса опасности составляет 0,765 т.

Четвертый класс опасности представлен разнообразными видами отходов,

которые образуются как от основного производства, так и являются отходами

потребления. По своему химическому составу такие отходы весьма разнообразны.

Годовой норматив образования отходов четвертого класса опасности составляет

23,702 т.

К пятому классу опасности относится 17 видов отходов. Масса отходов

пятого класса опасности составляет 29043,219 т., масса отходов пятого класса

опасности самая большая по отношению к отходам остальных классов опасности [12,

с. 54].

4. Оценки степени воздействия предприятия ООО

«Завод по экстракции растительных масел» на окружающую среду

.1 Расчет категории опасности предприятия

КОП определяется по формуле:

(усл. тыс. т), (1)

(усл. тыс. т), (1)

где: n - количество загрязняющих веществ,

выбрасываемых предприятием; - категория опасности i-го вещества, м/с; Mi - масса выбрасываемого i-го вещества, мг/с (для перехода от

т/год к мг/с используют коэффициент 31,7 = (109 мг/т)/(3600 с/час *

24 час/сутки * 365 сутки/год); ПДКi - среднесуточная ПДК i-го вещества; αi - безразмерная константа, позволяющая

соотнести степень вредности i-го вещества [6, c. 27].

- категория опасности i-го вещества, м/с; Mi - масса выбрасываемого i-го вещества, мг/с (для перехода от

т/год к мг/с используют коэффициент 31,7 = (109 мг/т)/(3600 с/час *

24 час/сутки * 365 сутки/год); ПДКi - среднесуточная ПДК i-го вещества; αi - безразмерная константа, позволяющая

соотнести степень вредности i-го вещества [6, c. 27].

Данные по количеству и классу опасности выброса предприятия и расчету

значений  сведены в таблице 4.

сведены в таблице 4.

Таблица 4 - Количество и класс опасности выброса предприятия

|

№

|

Наименование вещества

|

ПДК, мг/м3

|

Класс опасности

|

α

|

Суммарный выброс вещества, т/год

|

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

|

1

|

Дижелезо триоксид

|

0,04

|

3

|

1,0

|

0,015145

|

12,002412

|

|

2

|

Марганец и его соединения

|

0,01

|

2

|

1,3

|

0,001549

|

4,91033

|

|

3

|

Никель оксида

|

0,001

|

2

|

1,3

|

0,00004

|

1,268

|

|

4

|

Хром (Хром шестивалентный)

|

0,0015

|

1

|

1,7

|

0,000052

|

1,09893

|

|

5

|

Азота диоксид (Азот (IV) оксид)

|

0,2

|

3

|

1,0

|

50,416751

|

7991,055

|

|

6

|

Азот (II) оксид (Азота оксид)

|

0,4

|

3

|

1,0

|

8,187989

|

648,89128

|

|

7

|

Серная кислота

|

0,3

|

2

|

1,3

|

0,000499

|

0,052727

|

|

8

|

Углерод (сажа)

|

0,15

|

3

|

1,0

|

41,988175

|

8873,501

|

|

9

|

Сера диоксид - Ангидрид сернистый

|

0,5

|

3

|

1,0

|

73,677253

|

4671,13784

|

|

10

|

Дигидросульфид (Сероводород)

|

0,008

|

2

|

1,3

|

0,000005

|

0,0198125

|

|

11

|

Углерод оксид

|

5,0

|

4

|

0,9

|

581,129122

|

3684,35864

|

|

12

|

Фториды газообразные

|

0,02

|

2

|

1,3

|

0,000447

|

0,708495

|

|

13

|

Фториды плохо растворимые

|

0,2

|

2

|

1,3

|

0,000116

|

0,018386

|

|

14

|

Диметилбензол (ксилол)

|

0,2

|

3

|

1,0

|

0,367875

|

58,3081875

|

|

15

|

Бенз(а)пирен (3,4-Бензпирен

|

0,0

|

1

|

1,7

|

0,000076

|

-

|

|

16

|

Этановая кислота (Уксусная кислота)

|

0,2

|

3

|

1,0

|

0,000998

|

0,158183

|

|

17

|

Бензин нефтяной

|

5,0

|

4

|

0,9

|

0,029176

|

0,18497584

|

|

18

|

Углеводороды предельные C12-C19

|

1,0

|

4

|

0,9

|

0,001547

|

0,0490399

|

|

19

|

Мазутная зола теплоэлектростанций

|

0,002

|

2

|

1,3

|

0,001055

|

16,72175

|

|

20

|

Пыль неорганическая: 70-20% SiO2

|

0,3

|

3

|

1,0

|

0,013359

|

1,477601

|

|

21

|

Пыль шелухи

|

0,2

|

3

|

1,0

|

9,758449

|

1546,71416

|

Для определения категории опасности предприятия (КОВ) рассчитываем

значения категорий опасности веществ (КОВ). Значение КОВ рассчитываем при

условии, что  (таблица 5).

(таблица 5).

КОВ1= = 12,002;

= 12,002;

КОВ2= = 7,915;

= 7,915;

КОВ3= = 7991,055;

= 7991,055;

КОВ4= = 648,89128;

= 648,89128;

КОВ5= = 8873,501;

= 8873,501;

КОВ6= = 4671,13784;

= 4671,13784;

КОВ7= = 1620,78;

= 1620,78;

КОВ8= = 58,3081875;

= 58,3081875;

КОВ9= = 38,93;

= 38,93;

КОВ10= = 1546,71416.

= 1546,71416.

Таблица 5 - Расчет КОВ

|

№

|

Наименование вещества

|

КОВ

|

|

1

|

Дижелезо триоксид

|

12,002

|

|

2

|

Марганец и его соединения

|

7,915

|

|

3

|

Азота диоксид (Азот (IV) оксид)

|

7991,055

|

|

4

|

Азот (II) оксид (Азота оксид)

|

648,89128

|

|

5

|

Углерод (сажа)

|

8873,501

|

|

6

|

Сера диоксид - Ангидрид сернистый

|

4671,13784

|

|

7

|

Углерод оксид

|

1620,78

|

|

8

|

Диметилбензол (ксилол)

|

58,3081875

|

|

9

|

Мазутная зола теплоэлектростанций

|

38,93

|

|

10

|

Пыль шелухи

|

1546,71416

|

По формуле 1 рассчитываем категорию опасности предприятия (КОП):

КОП=КОВ1+КОВ2+КОВ5+КОВ6+КОВ8+КОВ9+КОВ11+КОВ14+КОВ19+КОВ20=

= 25994,23=2,6*104

Так как вначале были определены категории опасности загрязняющих веществ,

то можно заметить, что наибольший показатель отмечается для углерода (сажа).

Полученный результат расчета по формуле, при сравнении с граничными

условиями деления предприятий по категории опасности (Приложение В), позволяет

определить категорию опасности предприятия: ООО «Завод по экстракции

растительных масел» (ООО «МЭЗ») относится ко 4 категории опасности.

4.2 Санитарные и противоаварийные мероприятия

Санитарно-защитная зона - благоустроенная или озелененная территория,

отделяющая площадку предприятия, являющегося источником загрязнения атмосферы,

шумовых, радиационных и прочих воздействий, от жилой и общественной застройки.

Размеры ее устанавливаются с учетом санитарной классификации предприятий,

расчетов загрязнения атмосферы и других факторов.

Расчеты СЗЗ должны проверяться расчетом загрязнения атмосферы с учетом

перспективы развития предприятия и фактического загрязнения атмосферного

воздуха. Полученные таким образом размеры расчетной СЗЗ должны уточняться

отдельно для различных направлений ветра в зависимости от результатов расчета и

среднегодовой розы ветров района [14, с. 10].

4.2.1 Обоснование достаточности размеров

санитарно-защитной зоны

Размеры санитарно-защитной зоны уточнены для различных направлений ветра

в зависимости от результатов РЗА и среднегодовой розы ветров в районе

расположения предприятия по формуле:

= L0*P/P0

где L - уточненный размер СЗЗ в направлении

противоположном розе ветров, м;0 - нормативный размер СЗЗ,

полученный на основании проведенных расчетов, 300 м;- среднегодовая

повторяемость рассматриваемого направления ветра (%);0 -

повторяемость направлений ветров при круговой розе ветров (при восьмирумбовой

розе ветров P0 = 100/8 = 12,5%).

Значения L и Lo отсчитываются от границы отдельных

производственных участков.

В соответствии с требованиями СанПин 2.2.1/2.1.1.1200-03 предприятия по

производству растительных масел относятся к III классу с нормативной санитарно-защитной зоной равной 300 м.

Нормативная СЗЗ по СанПин 2.2.1/2.1.1.1200-03 на предприятии не

наблюдается.

Ближайшая жилая застройка расположена на расстоянии 7 метров в

юго-западном направлении от границ промплощадки; в западном направлении - на

расстоянии 20 м; в северо-западном направлении - на расстоянии 120 м; в

северном направлении - на расстоянии 250 м от границ предприятия. С южной и

юго-западной сторон за частными домами пролегает старое русло реки Кубань.

С северо-восточной стороны расположен железнодорожный путь основного хода

ст. Кавказская, через железную дорогу расположены: мясокомбинат и молокозавод.

С восточной и юго-восточной сторон расположены ПМК-19 и химзавод (в настоящее

время он не работает) (рисунок 3).

Расчеты рассеивания загрязняющих веществ, выбрасываемых в атмосферный

воздух различными цехами и участками предприятия, показали, что максимальные

приземные концентрации всех вредных веществ, поступающих в атмосферный воздух,

как с дымовыми газами котельной, так и от технологических процессов, не

превышают ПДК этих веществ для атмосферного воздуха на границе жилой и

санитарно-защитной зон.

Однако, в 1 режиме работы предприятия «Лето», максимальные приземные

концентрации пыли абразивной и пыли неорганической с содержанием SiO2 до 20% без учета фона и группы суммации 6050 с учетом

фона превышают ПДК этих веществ для атмосферного воздуха на территории

промплощадки, создавая расчетные санитарно-защитные зоны, которые не

распространяются на жилую зону и не выходят за пределы промплощадки.

Максимальные расчетные санитарно-защитные зоны пыли абразивной и пыли

неорганической с содержанием SiO2 до 20% без

учета фона и группы суммации 6050 (408 и 602) в 1 режиме работы предприятия с

учетом фонового загрязнения, но без корректировки по розе ветров, в

соответствии с требованиями «Методического пособия по расчету, нормированию и

контролю выбросов ЗВ в атмосферный воздух», нанесены на схеме

санитарно-защитной зоны района расположения предприятия в таблице 6.

Максимальные приземные концентрации ксилола, циклогексана с учетом фона в

1-м режиме работы и группы суммации 6050 в 3-м режиме работы с учетом фона

составляют 1,0, 1,05 и 1,04 ПДКм.р. соответственно на территории

промплощадки, но при этом не образуют расчетные санитарно-защитные зоны [15, С.

53-54].

Таблица 6 - Размеры расчетных санитарно-защитных зон

|

Расчетная СЗЗ для пыли абразивной

|

|

С

|

СВ

|

В

|

ЮВ

|

Ю

|

ЮЗ

|

З

|

СЗ

|

|

Ширина расчетной СЗЗ

|

L, м

|

48

|

36

|

36

|

40

|

69

|

69

|

60

|

66

|

|

Расчетная СЗЗ для пыли неорганической с содержанием SiO2 до 20-70%

|

|

Ширина расчетной СЗЗ

|

L, м

|

24

|

30

|

42

|

51

|

36

|

36

|

60

|

36

|

|

Расчетная СЗЗ для группы суммации 6050 (в западной части

промплощадки)

|

|

Ширина расчетной СЗЗ

|

L, м

|

15

|

30

|

43

|

25

|

20

|

25

|

40

|

25

|

|

Расчетная СЗЗ для группы суммации 6050 (в восточной части

промплощадки)

|

|

Ширина расчетной СЗЗ

|

L, м

|

20

|

10

|

8

|

13

|

30

|

12

|

8

|

10

|

Рисунок 3 - Схема санитарно-защитной зоны промплощадки ООО «Завод по

экстракции растительных масел» (ООО «МЭЗ»)

4.2.2 Противоаварийные мероприятия

Планы мероприятий по снижению количества образования и размещения отходов,

обеспечению соблюдения действующих норм и правил в области обращения с отходами

В данном разделе приводятся материалы о планируемых мероприятиях по

снижению количества отходов, по вывозу с целью переработки, обезвреживания

накопленных отходов.

Перечень планируемых мероприятий по снижению отрицательного воздействия

на окружающую среду приведен в таблице 7.

Таблица 7 - Планы мероприятий по снижению количества образования и

размещения отходов, обеспечению соблюдения действующих норм и правил в области

обращения с отходами «Завода по экстракции растительных масел»

|

Вид отхода

|

Наименование мероприятия

|

Ожидаемый эффект

|

|

№ п/п

|

Наименование

|

|

|

|

1.

|

Все виды отходов

|

Ежегодное заключение (подтверждение) договоров на передачу

отходов сторонним организациям

|

Своевременное обеспечение вывоза отходов

|

|

2.

|

Покрышки отработанные. Отходы сварочных электродов АНО-4 с

обмазкой. Стружка черных металлов незагрязненная. Лом черных металлов в

кусковой форме незагрязненный. Лом бронзы несортированный

|

Селективный сбор отходов, представляющих собой ВМР.

Заключение договоров и организация передачи отходов лицензированным

предприятиям

|

Рациональное использование ВМР

|

|

3.

|

Все виды отходов

|

Осуществление контроля за раздельным сбором отходов по

видам, классам опасности; за соблюдением условий временного хранения отходов

согласно требованиям санитарных норм и правил

|

Снижение негативного влияния отходов на окружающую среду

|

|

4.

|

Масла автомобильные отработанные. Масла компрессорные

отработанные. Масла индустриальные отработанные. Обтирочный материал,

загрязненный маслами. Фильтрующий элемент отработанных масляных автомобильных

фильтров. Песок, загрязненный маслами

|

Заключение договоров и организация передачи отходов

лицензированным предприятиям

|

Снижение негативного влияния отходов на окружающую среду

|

Специфика деятельности предприятия такова, что невозможно уменьшение

количества образования отходов при осуществлении его хозяйственной

деятельности.

Однако можно добиться минимизации воздействия на окружающую среду опасных

отходов, образующихся на предприятии, при проведении производственного

экологического контроля в области обращения с отходами. При этом необходимо:

осуществление текущего контроля руководителями подразделений за сбором

отходов и своевременной их передачей;

доведение до работников экологических требований по снижению вредного

воздействия производственных отходов на окружающую среду путем организации

надлежащих условий временного хранения отходов на территории предприятия;

осуществление контроля мест временного хранения отходов, содержание

территории промплощадок в удовлетворительном состоянии.

Необходима постоянная актуализация (обновление, пролонгация) документов

по охране окружающей среды в соответствии с нормативной и с разрешительной

базой.

Количество отходов, образующихся и временно замещаемых на территории ООО

«Завода по экстракции растительных масел» ООО «МЭЗ Юг Руси», не превышает

расчетных годовых нормативов образования отходов и лимитов на их размещение.

4.2.2.1 Сведения о противоаварийных мероприятиях

Вероятность возникновения аварийной ситуации, связанной со способами

обращения с отходами и местами их временного размещения, оценивается как

низкая. Одно из важных требований состоит в необходимости их раздельного сбора,

хранения и транспортировки.

Несоблюдение правил пожарной безопасности при обращении с маслами

минеральными отработанными, обтирочным материалом, загрязненным маслами,

фильтрами картонными, загрязненными нефтепродуктами, шинами пневматическими

отработанными, деревянной упаковкой из натуральной древесины может привести к

возникновению локальных очагов возгорания, которые должны ликвидироваться в

соответствии с имеющимися на предприятии инструкциями по пожарной безопасности.

Сведения о противоаварийных мероприятиях приведены в таблице 8.

Таблица 8 - Противоаварийные мероприятия и меры по ликвидации аварий при

обращении с отходами ООО «Завода по экстракции растительных масел» ООО «МЭЗ Юг

Руси»

|

№ п/п

|

Наименование вида отхода

|

Класс опасности

|

Опасные свойства, которые могут привести к аварийной

ситуации

|

Возможные аварийные ситуации

|

Противо- аварийные мероприятия

|

Меры по ликвидации аварий

|

|

1.

|

Ртутные лампы, люминесцентные ртутьсодержащие трубки

отработанные и брак

|

1

|

Токсичность

|

Разрушение лампы и рассеивание паров ртути в ОС

|

Необходимо хранить в закрытом металлическом контейнере,

предварительно уложив в заводскую картонную тару

|

Собрать осколки, а место обработать 0,1% раствором

марганцево-кислого калия

|

|

2.

|

Аккумуляторы свинцовые отработанные неповрежденные, с не

слитым электролитом

|

2

|

Токсичность

|

Пролив электролита

|

Хранение в сборе на деревянном поддоне или на стеллаже в

помещении

|

Место засыпать содой и смыть большим количеством водой

|

|

3.

|

Масла автомобильные отработанные

|

3

|

Пожароопасность

|

Пролив масла

|