Физико-химические методы очистки сточных вод

Министерство

образования Российской Федерации

МАТИ - Российский государственный технологический университет

им. К. Э. Циолковского

Кафедра

«Промышленная экология и безопасность производства»

Курсовая работа

по дисциплине «БЕЗОПАСНОСТЬ

ЖИЗНЕДЕЯТЕЛЬНОСТИ»

Тема:

Физико-химические методы очистки воды

Студент Аврора В.Б.

Москва 2013

Оглавление

Введение

. Анализ

технологического процесса и условий образования опасных и вредных факторов

.1 Сущность

процесса

.2

Классификация основных способов

.3 Описание

основных процессов

.3.1 Флотация

.3.2 Сорбция

.3.3

Коагуляция

. Анализ

реализации исследуемой технологии на выбранном производственном участке.

Действие опасных факторов и вредных факторов на рабочем месте

.1 Разработка

плана цеха и выявление опасных производительных факторов

.2 Расчет

интегральной оценки тяжести труда

.3 Защита от

производственного шума

.4 Расчет

звукопоглощения

.5 Расчет

защитного заземления

Заключение

Список

используемой литературы

Введение

Жизнедеятельность человека без воды практически невозможна. Однако

применение современных моющих средств, а также жир, пыль и грязь даже чистую

воду делают абсолютно непригодной для употребления. Поэтому методы очистки

сточных вод в наши дни жизненно необходимы.

Современная очистка сточных вод подразумевает максимально возможное

удаление загрязнений, примесей и вредных веществ.

В наши дни методы очистки сточных вод полностью зависят от имеющегося

характера загрязнений, а также от вредности содержащихся в сточных водах

примесей, и в каждом отдельно взятом случае оптимальный метод подбирается в

индивидуальном порядке.

Можно отметить, что все имеющиеся и широко применяемые в настоящее время

методы очистки сточных вод подразделяются на несколько основных видов:

- механический метод очистки сточных вод;

- химический метод очистки сточных вод (состоит в применении

специальных химических реагентов, благодаря которым происходит химическая

реакция, способствующая превращению имеющихся загрязнений в нерастворимые

осадки; основными недостатками данного метода являются как низкая фильтрация

очищающихся сточных вод, так и высокая стоимость используемых реагентов; обычно

применяется в промышленных условиях);

- физико-химический метод очистки сточных вод (обладает

обеззараживающим свойством, состоит в применении ультразвука и озона);

- биологический метод очистки сточных вод (считается наиболее

эффективным, заключается в использовании особых бактерий, требующихся для

минерализации загрязнений: имеющиеся загрязнения распадаются на абсолютно

безвредные для здоровья человека компоненты; при применении данного метода

очистки воды практически отсутствует ее загнивание).

1. Анализ технологического процесса и условий образования опасных и

вредных факторов

1.1 Сущность

процесса

Физико-химическая очистка обеспечивает отделение как твердых и взвешенных

частиц, так растворенных примесей. Один из наиболее распространенных методов

очистки сточных вод. Применяется самостоятельно и в сочетании с механическими и

биологическими методами очистки. Наиболее эффективны при локальной очистке

сточных вод промышленных предприятий.

1.2

Классификация основных способов

Физико-химическая очистка включает множество разных способов, основными

из которых являются:

· Коагуляция - процесс укрупнения дисперсных частиц в

результате их взаимодействия с коагулянтами, которые в воде образуют хлопья

гидроксидов металлов. Хлопья обладают способностью улавливать коллоидные и

взвешенные частицы и быстро оседают на дно резервуара. В качестве коагулянтов

обычно используют соли алюминия, железа или их смеси.

· Флокуляция - один из видов коагуляции, процесс агрегации

взвешенных частиц при добавлении в сточную воду высокомолекулярных соединений,

называемых флокулянтами. При этом процесс образования хлопьев гидроксидов

алюминия и железа интенсифицируется для повышения скорости их осаждения. Таким

образом, введение коагулянтов в сточные воды позволяет, с одной стороны,

снизить массу используемых коагулянтов, с другой - уменьшить продолжительность

процесса хлопьеобразования и повысить скорость их осаждения.

· Флотация - процесс всплывания примесей (чаще всего

маслопродуктов) при обволакивании их пузырьками воздуха, подаваемого в сточную

воду. Применяется для очистки вод, содержащих ПАВ (Поверхностно-активное

вещество), нефть и нефтепродукты, масла, волокнистые частицы.

· Экстракция - процесс разделения примесей в смеси двух

нерастворимых жидкостей (экстрагента и сточной воды). Очистка сточных вод

экстракцией состоит из трех стадий. Первая - интенсивное перемешивание сточной

воды с экстрагентом (органическим растворителем), в результате чего образуются

две жидкие фазы: экстракт, который содержит извлекаемое вещество и экстраген, и

рафинат, который содержит сточную воду и экстраген. Вторая стадия - разделение

экстракта и рафината, а заключительная - регенерация экстрагента из экстракта и

рафината. С помощью жидкостной экстракции очищают сточные воды от фенолов,

масел, жирных кислот.

· Сорбция - процесс поглощение твердым телом или жидкостью

веществ из жидкостей или газов. Поглощающее тело называется сорбентом,

поглощаемое им вещество - сорбатом (или сорбтивом). Различают:

o Абсорбция - поглощение вещества всей массой жидкого сорбента;

o Адсорбция - поглощение поверхностным слоем твёрдого или

жидкого сорбента.

· Диализ - освобождение коллоидных растворов и растворов

высокомолекулярных веществ от растворённых в них низкомолекулярных соединений

при помощи полупроницаемой мембраны. При диализе молекулы растворенного

низкомолекулярного вещества проходят через мембрану, а неспособные

диализировать (проходить через мембрану) коллоидные частицы остаются за ней.

Простейший диализатор представляет собой мешочек из коллодия (полупроницаемого

материала), в котором находится диализируемая жидкость. Мешочек погружают в

растворитель (например в воду). Постепенно концентрации диализирующего вещества

в диализируемой жидкости и в растворителе становятся равными. Меняя

растворитель, можно добиться практически полной очистки от нежелательных

примесей. Скорость диализа обычно крайне низка (недели). Ускоряют процесс

диализа увеличивая площадь мембраны и температуру, непрерывно меняя

растворитель. Процесс диализа основан на процессах осмоса и диффузии, что

объясняет способы его ускорения. Диализ применяют для очистки коллоидных

растворов от примесей электролитов и низкомолекулярных неэлектролитов.

1.3. Описание

основных процессов

.3.1 Флотация

Флотация - один из видов адсорбционно-пузырькового разделения, основанный

на формировании всплывающих агломератов (флотокомплек-сов) загрязнений с

диспергированной газовой фазой и последующим их отделением в виде

концентрированного пенного продукта (флотошлама).

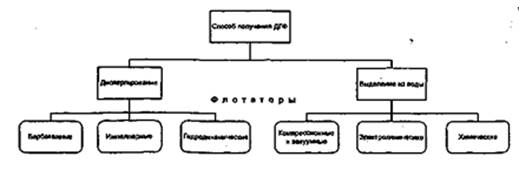

Традиционным признаком классификации флотационных сооружений принят

способ получения диспергированной газовой фазы (ДГФ). Все существующие способы

можно разделить на следующие группы: дробление газовой фазы (диспергирование) в

толще жидкости; непосредственное выделение из обрабатываемой воды.

В соответствии с этим составлена классификация флотационных сооружений

(рис. 13.1).

очистка

сточный вода флотация

Рис. 13.1. Классификация флотационных сооружений по способу получения ДГФ

Барботажное получение ДГФ. Одним из наиболее распространенных методов

получения ДГФ в очистных сооружениях является барботаж. Диспергируемый газ

проходит через поры (отверстия) фильтросного устройства, погруженного в воду, и

образует поток газовых пузырьков, размер образующихся пузырьков определяется

условиями отрыва их от кромки пор.

Получение ДГФ механическим диспергированием. Для механического

диспергирования газовой фазы используют различного вида устройства, движущиеся

части которых попеременно то погружаются в жидкость, то выходят из нее. Однако

в чистом виде метод механического диспергирования газовой фазы применяют редко.

Чаще всего комбинируют истечение газов в виде пузырей с последующим их

дополнительным диспергированием турбинкой. При этом газовая фаза образуется

либо при истечении газов из барботера, расположенного ниже мешалки, либо газ

подают прямо в мешалку, снабженную отверстиями.

В процессах механического диспергирования газовой фазы энергия тратится

на ее дробление и на преодоление сил гидродинамического сопротивления жидкости.

Обычно затраты энергии на диспергирование газовой фазы составляют 0,2-2% от

общей затрачиваемой в процессе энергии. Механизм процесса диспергирования

пузырьков при механических воздействиях достаточно сложен. Он включает стадии

деформирования пузырьков под влиянием касательных или растягивающих напряжений

в вытянутые эллипсоиды и последующего их дробления на более мелкие.

Размер частиц газовой дисперсии зависит от интенсивности перемешивания,

продолжительности и температуры. Уменьшение межфазного поверхностного натяжения

также способствует увеличению дисперсности эмульсии, при этом уменьшается

удельная работа диспергирования.

Количественные закономерности получения ДГФ механическими методами в

настоящее время изучены недостаточно.

Получение ДГФ из пересыщенных газовых растворов. В компрессионных и

вакуумных флотационных установках ДГФ получают из пересыщенных растворов газа.

Пересыщенный раствор газа в воде может быть получен или предварительным

насыщением или в результате протекания химических, электрохимических,

микробиологических и других процессов, сопровождающихся образованием

газообразных продуктов реакции.

Выделение газовой фазы происходит на границах раздела фаз и, частично, в

объеме жидкости. Пузырьки, образующиеся в объеме жидкости, имеют меньший

размер, так как период нахождения их в воде вследствие процесса седиментации

оказывается меньше. Уменьшение среднего размера пузырьков, полученных из

пересыщенных газовых растворов, происходит при воздействии вибрации,

ультразвука, понижении давления в сооружении.

По сравнению с другими методами, получение ДГФ из пересыщенных газовых

растворов обеспечивает наибольшую дисперсность газовой фазы в воде.

Формирование ДГФ при протекании реакций, сопровождающихся выделением

газов. При протекании в очищаемой воде химических, биохимических и

электрохимических реакций, сопровождающихся образованием газов, получаются

пересыщенные газовые растворы, из которых выделяются пузырьки. Существенное

отличие этого метода получения ДГФ от получения ее из пересыщенных газовых

растворов - другой характер изменения пересыщения во времени. В начальный

период реакции требуется некоторое время до возникновения состояния пересыщения

жидкой фазы газовым компонентом. Далее характер пересыщения может быть

различным.

При проведении реакции в жидкой фазе степень пересыщения быстро

увеличивается, достигает максимума, а затем по мере образования пузырьков и их

роста снова уменьшается. Примером этого может служить взаимодействие растворов

карбонатов с растворами кислот при их быстром смешении.

Если в реакции используют твердые исходные продукты, то газ выделяется

преимущественно на их поверхности. Реакции с использованием твердых веществ

являются саморегулирующимися, так как возникающая газовая фаза уменьшает доступ

жидкого реагента в зону реакции до установления состояния подвижного

равновесия.

Пузырьки газов, образующиеся в электрохимических процессах, полидисперсны

по размерам, а гистограммы получающихся газовых дисперсий изменяются во

времени. Скорость газовыделения пропорциональна плотности тока и

электрохимическому выходу реакции. Размер образующихся пузырьков зависит от

поверхностных свойств границы раздела “газ - жидкость - твердое тело”, значений

электрохимического потенциала и перенапряжения.

Влияние величины рН на размер пузырьков обусловлено процессами

концентрационной деполяризации. При уменьшении концентрации ионов водорода у

поверхности катода концентрация электролита в двойном электрическом слое

повышается, что вызывает уменьшение краевых углов смачивания и размеров

пузырьков. Присутствие в сточных водах ПАВ, ионов тяжелых металлов и других

примесей изменяет процессы газообразования, изменяя величину перенапряжения, и

также снижает краевой угол смачивания.

Размеры пузырьков образующейся газовой дисперсии непостоянны по высоте

флотаторов при любом способе их получения. Кроме условий образования,

дисперсный состав пузырьков существенно зависит от гидродинамического режима флотационного

сооружения, который оказывает непосредственное влияние на процессы коалесценции

и сепарации ДГФ.

Эффективность флотационной очистки сточных вод и ее технико-экономические

показатели в значительной мере зависят от правильности выбора вида флотационного

сооружения. Определяющим критерием при этом должны являться возможность и

условия формирования в очищаемой воде устойчивого флотокомплекса.

Элементарный флотокомплекс может быть трех типов (рис. 13.2).

Рис. 13.2. Основные типы элементарных флотокомплексов: а - газово-

дисперсный; б - дисперсно-газовый; в - газово-молекулярный

Первый тип образуется в результате столкновений дисперсных частиц

загрязнений (твердых или жидких) с движущимися пузырьками воздуха или другого

газа. Структура такого флотокомплекса, как правило, состоит из малого числа

относительно крупных пузырьков. Условно, этот тип флотокомплекса можно назвать

газово-дисперсным. Он характерен для флотационных установок с пневматической,

гидромеханической или механической системой получения ДГФ.

Второй тип наблюдается при выделении газа из обрабатываемой воды в

условиях уменьшения его растворимости. Поскольку вероятность зарождения

пузырьков на межфазной границе во много раз больше вероятности их возникновения

в объеме чистой воды, дисперсные частицы загрязнений становятся центрами

формирования флотокомплексов. В дальнейшем в результате коалесценции газовой

фазы он может трансформироваться в первый тип. Однако, при определенных

условиях, например присутствие в воде ПАВ, второй тип флотокомплекса достаточно

устойчив. Структурно он определяется как дисперсно-газовый. Флотокомплексы

этого типа преобладают в компрессионных, вакуумных, электрохимических и других

установках с получением ДГФ выделением ее из воды.

Многие органические вещества, входящие в систему загрязнений сточных вод,

проявляют сорбционные свойства на границе раздела фаз “вода-газ”. Контакт

всплывающих пузырьков газа с такими веществами приводит к образованию на их

поверхности адсорбционного слоя, формируя третий тип флотокомплексов -

газово-молекулярный. Наличие этого типа в структуре флотационной пульпы

обуславливается главным образом физико-химическими свойствами системы

загрязнений и мало зависит от вида флотационного сооружения. Типичным примером

является флотокомплекс, возникающий при контакте пузырьков с молекулами ПАВ.

При гидромеханическом взаимодействии воды, загрязнений и флотокомплексов

внутри камеры флотации, наибольшую устойчивость проявляет структура

газово-молекулярного флотокомплекса, а наименьшую -газово-дисперсного.

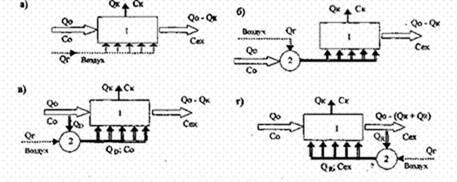

Основные технологические схемы применения флотационных методов очистки

сточных вод приведены на рис. 13.3.

Рис.13.3. Технологические схемы флотационных установок:1 - камера флотации;

2 - сатуратор

По схеме “а” осуществляют флотационные процессы, в которых используют

барботажный, пневмомеханический, электрохимический и другие способы получения

ДГФ непосредственно во флотационной камере. Схемы “б” и “в” распространены при

компрессионном и вакуумном способах, а схема “г” - при компрессионном и

гидромеханическом.

Рис.13.4. Флотаторы: а - барботажный; б - импеллерный; в -

компрессионный; г - электрохимический; 1,3 - подача сточных вод и отведение очищенной

воды; 2 - отведение флотошлама; 4 - система получения газовой дисперсии; 5 -

камера флотации; 6 - пеносъемное устройство

Выбор типа схемы осуществляют на основании анализа

структурно-механических свойств флотокомплекса и необходимой эффективности

очистки воды.

Все типы флотационных сооружений содержат ряд общих конструктивных

элементов. К ним относятся камера флотации, которая может быть одно- и

многосекционной, система распределения подаваемой на очистку воды, система

подачи ДГФ, устройства для сбора и удаления флотошлама. Важным элементом

конструкции является система выпуска очищенной воды, обеспечивающая постоянство

гидравлического уровня в сооружении.

Конструктивные особенности разных типов флотационных сооружений и состав

вспомогательного оборудования в значительной мере обусловлены способом

получения ДГФ.

Барботажные флотационные сооружения отличаются простотой и относительно

малыми расходами энергии (рис. 13.4, а). Для уменьшения отрицательного влияния

продольного перемешивания в камере флотации обычно выделяют две и более

последовательные секции. Воздух во флотационную камеру подается через

мелкопористые фильтросные пластины, трубы, насадки, уложенные на дне камеры.

Размер пор обычно находится в пределах 50-200 мкм, давление воздуха 0,1-0,2

МПа, продолжительность флотации 20-40 мин, расход воздуха оцределяется

экспериментально. Рабочая глубина камеры флотации 1,5-3 м.

Недостатками этого типа сооружений являются значительная интенсивность

перемешивания и возможность зарастания пор фильтросных элементов, а также

трудность подбора для них мелкопористых материалов, обеспечивающих получение

мелких, близких по размерам пузырьков воздуха.

Барботажные флотационные установки применяют при очистке сточных вод,

содержащих загрязнения, способные образовывать достаточно прочные

флотокомплексы и обладающие устойчивым пенообразо-ванием.

Флотационные установки с механическим диспергированием воздуха имеют

круглую или квадратную в плане камеру флотации (рис. 13.4, б). В состав

внутреннего оборудования входят воздушная труба, турбинка (импеллер) с валом

привода, статор и спрямляющая решетка.

Сточная вода из приемного кармана поступает к вращающемуся импеллеру,

который по воздушной трубе подсасывает воздух. Над импеллером расположен

неподвижный статор в виде диска с отверстиями для внутренней циркуляции воды.

Смесь воды и воздуха выбрасывается импеллером через статор. Спрямляющая

решетка, расположенная вокруг статора, способствует более мелкому

диспергированию воздуха в воде и уменьшению скорости выхода водо-воздушной

смеси в камеру флотации. Пена, содержащая флотируемые частицы, удаляется

лопастным пеноснимателем. Обычно импеллерная флотационная установка включает

несколько последовательных камер.

Степень диспергирования воздуха зависит от окружной скорости вращения

импеллера, которую принимают равной 10-15 м/с. Диаметр импеллера должен быть

200-750 мм. Зона, обслуживаемая импеллером, не должна превышать размеров

квадрата со стороной 6dH, (где d„ - диаметр импеллера). Высота флотационной

камеры принимается равной 1,5-3 м, продолжительность флотации 20-30 мин.

Применение импеллерных установок целесообразно при очистке сточных вод с

высокой концентрацией дисперсных загрязнений (более 2-3 г/л) преимущественно

таких, как нефть, нефтепродукты, жиры.

Недостатком импеллерных флотаторов является относительно высокая

обводненность пены. Особенно существенным становится этот недостаток в тех

случаях, когда основной целью флотации является извлечение растворенных ПАВ,

так как большой объем воды в пене заставляет создавать дополнительные установки

для ее обработки, что удорожает очистку в целом. Флотационные сооружения с

использованием компрессионного метода получения ДГФ получили достаточно широкое

распространение в составе малых и средних очистных комплексов (рис. 13.4, в). Напорная

флотация по сравнению с вакуумной используется чаще, поскольку позволяет

регулировать степень пресыщения в соответствии с требуемой эффективностью

очистки сточных вод при начальной концентрации загрязнений До 4-5 г/л и более.

Флотационные камеры компрессионных флотаторов в зависимости от структуры

загрязнений сточных вод могут быть дополнены совмещенной зоной отстаивания.

При напорной флотации сточные воды под давлением 0,3-0,5 МПа подаются в

напорный бак (сатуратор). Туда же компрессором подают воздух. Возможна также

подача воздуха через водовоздушный эжектор, установленный на байпасной линии

насоса. Количество подаваемого воздуха зависит от начальной и конечной

концентрации загрязняющих веществ, а также их свойств. Насыщенная воздухом вода

из сатуратора подается во флотационную камеру, где выделившиеся из сточной воды

пузырьки воздуха всплывают вместе с частицами взвешенных веществ. Всплывающая

масса непрерывно удаляется механизмами для сгребания пены в пеносборник.

При проектировании флотаторов для обработки сточных вод с расходом до 100

м3/ч принимаются прямоугольные в плане камеры глубиной 1-1,5 м, при большей

производительности - радиальные флотаторы глубиной не более 3 м.

Компрессионные флотаторы применяют для очистки сточных вод от нефти,

нефтепродуктов, масел, жиров, ПАВ, волокнистых веществ, а также для отделения

скоагулированных загрязнений.

К недостатками компрессионных флотаторов относятся ограниченность

удельного расхода воздуха и сложность эксплуатации вспомогательного

оборудования для приготовления водовоздушной смеси.

Электрофлотаторы выполняют круглыми или прямоугольными в плане глубиной

1-2 м (рис. 13.4, г). В состав внутреннего оборудования входят блоки

электродов, конструкции которых весьма разнообразны. Различают плоскостные,

коаксиальные, сетчатые и объемные блоки. Дополнительное оборудование включает

системы энергопитания, контроля состава воздуха и управления системой

вентиляции.

Электрофлотационные установки универсальны по применению.

Производительность флотаторов ограничивается технико-экономической

целесообразностью.

Основными недостатками электрофлотаторов являются ограниченность срока

службы или высокая стоимость электродов, а также необходимость устройства

систем обеспечения взрыво- и химической безопасности.

1.3.2 Сорбция

Сорбция является одним из универсальных способов глубокой очистки от

растворенных органических веществ сточных вод таких производств, как

коксохимические, сульфат-целлюлозные, хлорорганические, синтеза полупродуктов,

красителей и др. Для удаления органических веществ, определяемых величиной ВПК,

пригодна биологическая очистка. Для удаления стойких органических веществ,

определяемых ХПК, биологическая очистка не является эффективной. Даже хорошо

очищенные сточные воды после биологической очистки имеют загрязнения

органическими веществами, величина которых по ХПК равна 20-120 мг/л. Эти

вещества включают танины, лигнины, эфиры, протеиновые вещества и другие

органические загрязнения, имеющие цветность и запахи, пестициды, такие, как

ДДТ, и др. Сорбционная очистка сточных вод используется как до биологической

очистки, так и после нее. В последнее время исследуется возможность замены

биологической очистки производственных и бытовых сточных вод сорбционной

очисткой.

В отличие от биохимического процесса колебания температуры и влияние

токсичности для сорбции не имеют такого большого значения, кроме того, легче

решаются вопросы удаления осадка и автоматизации, сложные для станций

биологической очистки. Применяются три типа сорбции. Адсорбция - поглощение

вещества поверхностью чаще всего твердого поглотителя. Аппараты, в которых

происходит адсорбция, называются адсорберами.

Абсорбция - поглощение, сопровождающееся диффузией поглощенного вещества

в глубь сорбента с образованием растворов. В большинстве случаев абсорбции поглотителем

является жидкость. Аппараты, в которых происходит этот процесс, называются

абсорберами, или скрубберами.

Хемосорбция - адсорбция, сопровождающаяся химическим воздействием

поглощаемого вещества с сорбентом. Хемосорбция применяется в технике при поглощении

диоксида углерода, оксида азота, аммиака и т. п. Процесс осуществляется обычно

в башнях, заполненных пористой насадкой, через которую фильтруется очищаемая

сточная вода.

В качестве сорбентов применяют различные искусственные и природные

пористые материалы: активированные угли, золу, коксовую мелочь, силикагели,

алюмогели, активные глины и земли. Последние составляют большой класс природных

сорбентов, которые обладают значительной поглотительной способностью без всякой

дополнительной обработки, что является их преимуществом перед искусственными

сорбентами.

Наиболее важными показателями сорбентов являются пористость, структура

пор, химический состав.

По структуре пористой поверхности сорбенты разделяются на мелкопористые,

крупнопористые и смешанные. Величина сорбционного потенциала выше у

мелкопористых сорбентов, однако, они не всегда оказываются доступными для

поглощения загрязнений сточных вод. Активированные угли, как правило, являются

доступными для поглощения молекулярно-растворенных веществ. Природные сорбенты

(туфы, диатомиты) способны поглощать группы молекул. Благодаря химическому

сродству сорбентов к извлекаемым загрязнениям наиболее часто встречающиеся

углеродные сорбенты целесообразно применять для удаления из воды

недиссоциируемых или слабо-диссоциируемых веществ органического происхождения.

Активность сорбента характеризуется количеством поглощаемого вещества в

кг на 1 м3 или 1 кг сорбента; активность может быть выражена в долях

или процентах от массы сорбента.

Статической активностью сорбента называется максимальное количество

вещества, поглощенного к моменту достижения равновесия единицей объема или

массы сорбента при постоянной температуре воды и начальной концентрации

вещества.

Динамической активностью сорбента называется максимальное количество

вещества, поглощенного единицей массы или объема сорбента до момента появления

сорбируемого вещества в фильтрате при пропускании сточной воды через слой

сорбента. Динамическая активность всегда ниже статической. Так, например, в

адсорберах промышленного типа динамическая активность активированных углей

составляет 45 - 60% статической.

Адсорбция гранулированным активированным углем осуществляется в насыпных

фильтрах или в аппаратах с псевдоожижением угля.

Фильтрование через неподвижный слой активированного угля в насыпных

фильтрах производится сверху вниз или снизу вверх.

В этом случае предусматривается предварительная очистка сточной воды от

взвешенных веществ на песчаных фильтрах, так как присутствие их в количестве

более 10 г/м3 вызывает быстрое нарастание потерь напора в

сорбционных фильтрах. Наиболее часто практикуется последовательная работа

сорбционных фильтров со скоростями фильтрования воды от 1-2 до 5-6 м/ч через

загрузку с размером зерен от 1,5-2 до 5- 6 мм. Фильтры с неподвижным слоем угля

наиболее рационально применять при регенеративной очистке цеховых сточных вод.

При десорбции, осуществляемой химическими растворителями или паром, достигается

не только восстановление сорбционной способности угля, но и извлечение

продукта, имеющего техническую ценность.

В аппаратах с псевдоожижением активированного угля сточная вода подается

снизу вверх со скоростями 7-10 м/ч. При этом уголь с размером частиц 0,5-1 мм

перемешивается восходящим потоком воды и по мере насыщения перемещается от

верхних тарелок к нижним. Мелкие взвешенные частицы загрязнений сточных вод

выносятся из адсорбера и могут быть удалены совместно со стоками других цехов

на общих очистных сооружениях. Такая очистка сточных вод предъявляет повышенные

требования к активированному углю, поскольку он подвергается значительному

истиранию при псевдоожижении и гидротранспортировании.

Адсорбция порошкообразным активированным углем. Уменьшение размера частиц

активированного угля мало влияет на предельную емкость сорбента, но очень

сильно влияет на скорость адсорбции. Порошкообразный активированный уголь с

размером частиц около 10 мкм достигает 90% равновесного состояния менее чем за

19 мин, в то время как для гранулированного угля потребуется несколько дней.

Процесс очистки с использованием порошкообразного угля протекает в

несколько ступеней. На каждой ступени осуществляются перемешивание

активированного угля со сточной водой и реагентом (полиэлектролитом),

хлопьеобразование и отстаивание. Сточная вода из отстойника последней ступени

фильтруется через песчаный фильтр для задержания активированного угля, который

нельзя отделить отстаиванием.

Еще большего использования сорбционной емкости можно добиться в

многоступенчатом противоточном процессе. Угольную пульпу перекачивают навстречу

сточной воде из последующих ступеней в предыдущие. Недостатком такой установки

является ее громоздкость.

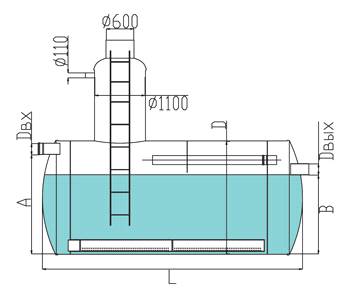

Фильтр представляет собой цилиндрическую стеклопластиковую емкость с

патрубками для поступления и отвода воды. В данном фильтре использована

динамическая адсорбция, т.е. процесс, при котором раствор адсорбента протекает

через неподвижный слой сорбента. В качестве сорбента используется природный

камень шунгит, активированный уголь и гидрофобный сорбент НЕС. Это позволяет:

. эксплуатировать очистные сооружения без замены сорбционной

загрузки более 3-х лет;

. обеспечить высокую степень очистки на всем протяжении периода

эксплуатации.

Граница между использованным и свежим сорбентом не четкая. Срок службы

сорбента определяется степенью очистки на выходе и зависит от уровня

загрязнения взвешенными веществами, а также от концентрации нефтепродуктов на

входе.

После сорбционного фильтра степень очистки может составлять по взвешенным

веществам - до 3 мг/л, по нефтепродуктам - до 0,05 мг/л.

После сорбционного фильтра степень очистки может составлять:

· по взвешенным веществам - до 3 мг/л;

· по нефтепродуктам - до 0,05 мг/л

Таблица характеристик

|

Производительность Q (л/с)

|

10

|

15

|

20

|

30

|

40

|

50

|

|

Высота вход. трубы A (мм)

|

1290

|

1250

|

1250

|

2200

|

2100

|

2100

|

|

Высота вых. трубы B (мм)

|

1190

|

1150

|

1150

|

1750

|

1900

|

1900

|

|

Диаметр фильтра D (мм)

|

1500

|

1500

|

1500

|

2500

|

2500

|

2500

|

|

Длина фильтра L (мм)

|

4300

|

4750

|

6700

|

5700

|

8000

|

10200

|

|

Диаметр вход/вых трубы Dвх, Dвых (мм)

|

160

|

200

|

200

|

250

|

315

|

315

|

1.3.3

Коагуляция

Коагуляцию в очистке сточных вод применяют для ускорения процесса

осаждения тонкодисперсных примесей и эмульгированных веществ, обладающих

агрегатной устойчивостью, при коагуляции происходит укрупнение мельчайших

коллоидных и диспергированных веществ, происходящих вследствие их взаимного

слипания под действием сил молекулярного притяжения. Завершается этот процесс

отделением агрегатов слипшихся частиц от жидкой фазы осаждением.

В качестве коагулянтов используют в основном соли алюминия и железа -

сульфаты и хлориды. При введении в осветляемую воду коагулянтов происходит их

гидролиз:

(SO4)3 =2Al3+ + 3SO43- 2Al3+ + 3H2O=Al(OH)3 + 3H+

Образующиеся гидроксиды алюминия или железа представляют собой коллоидные

вещества, которые сорбируют развитой хлопьевидной поверхностью взвешенные

мелкодисперсные и коллоидные загрязнения, а также бактерии, гуминовые вещества

и даже ионы тяжелых металлов.

Различают коагуляцию в свободном объеме и контактную коагуляцию, Скорость

коагуляции возрастает с увеличением концентрации электролита, в полидисперсных

системах коагуляция происходит быстрее, чем в монодисперсных. На процесс

коагуляции влияют также рН, анионный состав воды, выбор коагулянта,

температура, условия перемешивания и др. Доза коагулянта от 50 до 700 мг/л. Для

стабилизации и интенсификации процессов очистки воды с помощью коагулянтов. К

последним добавляют специальные вещества - флокулянты. В качестве флокулянтов

используют высокомолекулярные вещества, хорошо растворимые в воде, такие как

крахмал, белковые гидролизные дрожки, но чаще всего синтетические, в частности,

полиакриламид. Использование флокулянтов позволяет снизить дозы коагулянтов,

уменьшить продолжительность коагулирования, повысить скорость осаждения

образующихся хлопьев.

Флокулянты обычно применяют в дополнение к основному коагулянту, реже

самостоятельно. Доза флокулянта 0,5 - 2,0 мг/л, концентрация раствора 0,1-1,0

%. Процесс очистки сточных вод коагуляцией и флокуляцией состоит из следующих

стадий: дозирование и смешение реагентов со сточной водой, хлопьеобразование и

осаждение хлопьев. Используют растворы коагулянтов с концентрацией 1-10 %. Для

смешения коагулянтов с водой и хлопьеобразования используют смесители и камеры

хлопьеобразования гидравлического и механического типа. Конструкции смесителей

представлены на рисунке 5.

<#"881629.files/image007.gif"> <#"881629.files/image008.gif">

<#"881629.files/image007.gif"> <#"881629.files/image008.gif">

Где:

:Хmax -наивысшая из полученных частных бальных оценок;

N - число

факторов технологического процесса;

n - число

учитываемых факторов, без одного Хmax ;

Хi

- балльная оценка учитываемого i-го фактора;

Т

- интегральная оценка тяжести труда

,

,

Где:

- максимальная оценка элемента;

- максимальная оценка элемента;

ti -

фактическая продолжительность действия фактора;

-

удельный вес времени, действие i-того фактора в общей продолжительности дня;

-

удельный вес времени, действие i-того фактора в общей продолжительности дня;

-рабочее

время восьмичасовой рабочей смены, мин

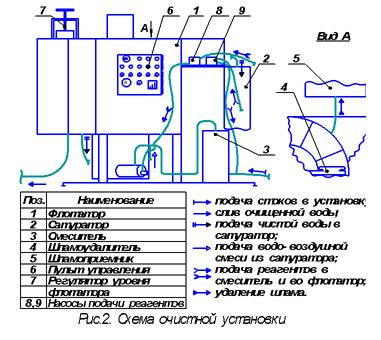

Схема флотационной установки

Интегральная оценка тяжести труда

|

Фактор рабочей среды и условий труда

|

Значения показателя фактора (Хi)

|

Бальная оценка

|

Фактическая продолжительность действия фактора, мин

|

Оценка тяжести рабочей среды

|

|

Температура воздуха на рабочем месте в помещении, °С:

теплый период

|

21 - 25

|

2

|

420

|

0,12

|

|

холодный период

|

20 - 23

|

2

|

420

|

0,15

|

|

Токсичное вещество, кратность превышения ПДК, раз

|

0,2

|

1

|

420

|

0,175

|

|

Промышленная пыль, кратность превышения ПДК раз

|

0,5

|

1

|

420

|

0,437

|

|

Вибрация, превышение ПДУ, дБ

|

1,1

|

1

|

420

|

0,963

|

|

Промышленный шум, превышение ПДУ, дБ

|

1,4

|

3

|

420

|

1,225

|

|

Ультразвук, превышение ПДУ, дБ

|

0,4

|

2

|

420

|

0,35

|

|

Интенсивность теплового излучения, Вт/м2

|

0,35

|

2

|

420

|

0,306

|

|

минимальный размер объекта мм

|

70

|

2

|

420

|

0,11

|

|

разряд работы

|

|

1

|

420

|

0,37

|

|

Физическая динамическая нагрузка, Дж:

|

20-25

|

1

|

420

|

0,12

|

|

Физическая статическая нагрузка, Н-с:

|

30-35

|

2

|

420

|

0,16

|

|

Рабочее место (РМ), поза и перемещение в пространстве

|

Рабочее место стационарное, поза свободная, перемещение с

грузом до 5 кг.

|

2

|

420

|

0,31

|

|

Сменность

|

односменная

|

|

420

|

0,1

|

|

Продолжительность непрерывной работы в течение суток, ч

|

6

|

|

420

|

0,32

|

|

Длительность сосредоточенного наблюдения , % от продолжительности

рабочей смены

|

30

|

2

|

420

|

0,21

|

|

Число важных объектов наблюдения

|

2

|

1

|

420

|

0,13

|

|

Темп (число движений в час)

|

250

|

2

|

420

|

0,26

|

|

Число сигналов в час

|

40

|

1

|

420

|

0,24

|

|

Монотонность:

|

Средне монотонная

|

1

|

420

|

0,46

|

|

Режим труда и отдыха

|

|

2

|

420

|

0,34

|

|

Нервно-эмоциональная нагрузка

|

слабая

|

1

|

420

|

0,19

|

Категория тяжести труда в зависимости от интегральной оценки

|

Категория тяжести труда

|

I

|

II

|

III

|

IV

|

V

|

VI

|

|

Интегральная оценка Т, балл

|

до 1,8

|

1,9 - 3,3

|

3,4 - 4,5

|

4,6 - 5,3

|

5,4 - 5,9

|

5,91 - 6

|

.3 Защита от

производственного шума

Производственные шумы и вибрации, являясь общебиологическими

раздражающими факторами, поражают в первую очередь сердечно-сосудистую и

центральную нервную системы.

При расчете шумового режима и разработке рекомендаций

по снижению шума приходится сталкиваться с двумя понятиями. Это:

1шумовые характеристики аппаратуры;.

2уровни акустических шумов.

Основными шумовыми характеристиками машины и оборудования

являются:

а)уровни звуковой мощности шума в октавных полосах со

среднегеометрическими частотами 63,125,250,500,1000,2000,4000 и 8000 Гц (Lp);

б)корректированный уровень звуковой мощности (Lw);

в)характеристика направленности шума (0);

г) уровни звукового давления в октавных полосах

частот, характеризующие, спектральный состав шума (L);•

д)уровни звука, под которыми понимают интегральный уровень шума,

измеренный прибором с частотной характеристикой типа A (LA).

Степень вредного воздействия шума на организм человека определяется

уровнем звукового давления

= 10lg(J/J0)=

= 10lg(J/J0)= (дБ)

(дБ)

Px-акустическое

давление звука любой частоты;

Po-акустическое

давление звука частотой f=1000 Гц на пороге слышимости;

J - интенсивность звука, Вт/м2;0

- интенсивность звука на пороге слышимости, Вт/м2.

р0 = 2×10-5Па;o= 10 -12

Вт/м2.

Уровень звуковой мощности определяется по формуле:

L0=10lg(P/P0) , (дБ)

, (дБ)

Санитарными нормами уровень шума оценивается в октавном интервале частот,

который определяется по среднегеометрической частоте;

(Гц)

(Гц)

где:

f н- нижняя

граничная частота октавной полосы в (Гц);

fв- верхняя

граничная частота октавной полосы в (Гц).

В таблице (1) приложения приведены допустимые уровни шума на рабочих

местах в производственных помещениях.

.4 Расчет

звукопоглощения

Этот метод борьбы с шумом основан на принципе использования

звукопоглощающей способности материалов и конструкций.

Звукопоглощение-уменьшение уровня шума за счет применения

звукопоглощающих материалов и конструкций.

Способность

поглощения звука материалами и специальными конструкциями оценивается

коэффициентом звукопоглощения « »,

который представляет собой отношение звуковой энергии, поглощенной материалом Епогл,

к падающей на материал энергии Епод.;

»,

который представляет собой отношение звуковой энергии, поглощенной материалом Епогл,

к падающей на материал энергии Епод.;

Коэффициенты поглощения различных материалов в зависимости от частоты

падающего звука приведены в таблице.

Коэффициенты поглощения характеризуют звуковые потери на площади в 1 кв.

м. За единицу звукопоглощения принят СЭБИН, соответствующий 100% поглощения

энергии облицовочным материалом площадью в 1 кв. м

Выбор типа поглотителя, его толщины и конструктивного оформления

определяется частотами, на которых нужно уменьшить интенсивность шума.

При акустических расчетах звукопоглощение в проходящих

волнах характеризуется постоянной помещения В:

В = А/(1 - αср)  0,62)=71,05

0,62)=71,05

αср = В/Sобщ, (5)

где: В - постоянная помещения, м2;

А - эквивалентная площадь звукопоглощения, м2;

αср - средний коэффициент

звукопоглощения;общ - общая площадь всех ограждающих поверхностей

помещения, м2.

Постоянную помещения рассчитывают по формуле

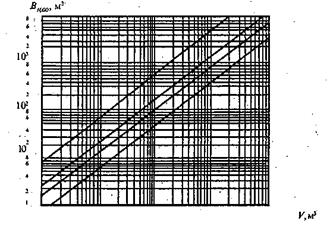

где В1000 определяют по графику рис.1 и

табл. 1. Значение частотного множителя m приведено втабл.2. Выбор индекса прямой по табл.1.

Таблица.1

|

Описание помещений

|

Индекс прямой

|

|

Без мебели, с небольшим количеством людей

(металлообрабатывающие цеха, вентиляционные камеры, генераторные и т. п.) С

жесткой мебелью или небольшим количеством людей и мягкой мебелью

(лаборатории, ткацкие и деревообрабатывающие цеха и т. п.) С большим

количеством людей и мягкой мебели (коммутаторные, и аппаратные залы,

справочные, кинотеатры и т. п.) Только при расчете требуемой звукоизоляции

ограждающих конструкций и расчете вентиляционных систем.

|

а б в г

|

Таблица .2 Частотный множитель m.

|

Объем м3

|

Среднегеометрические частоты октавных полос, Гц

|

|

63

|

125

|

250

|

500

|

1000

|

2000

|

1000

|

8000

|

|

200 200-500 500

|

0,8 0,65 0,5

|

0,75 0,62 0,5

|

0,7 0,64 0,55

|

0,8 0,75 0,7

|

1,0 1,0 1,0

|

1,4 1,5 1.6

|

1,8 2,4 3,0.

|

2,5 4,2 6,6

|

Звуковое поле, создаваемое источником шума в замкнутом помещении

определяется прямой звуковой волной - прямым звуком Lпр, излучаемым

непосредственным источником шума, и отраженной звуковой волной - диффузным

звуком Lдиф, отражающимся от окружающих поверхностей. (Примем, что энергия

отраженного звука равна энергии диффузного). Зона отраженного звука

определяется величиной предельного радиуса rпр, т.е. таким

расстоянием, на котором уровень звукового давления отраженного звука равен

уровню прямого звука.

Когда в помещении находится n одинаковых источников шума:

rпр=0,2(В8000/n)1/2 = (8)

(8)

где rпр - предельный радиус, м;

В8000 - постоянная помещения на частоте 8000 Гц, м2;-

уровень звуковой мощности рассматриваемого источника шума на частоте 8000 Гц,

дБ.

10 2 4 6 102 3 4 6 103 2 4

6 104 2 4 6 105 V, м3

Рис. 1, Зависимость постоянной помещения В от его

объема V.

Показатель направленности излучения:

Ф = 1, если источник шума направлен и излучает сферу,

если источник стоит на огражденной поверхности (на полу и т. п.);

Ф = 2, если источник стоит у 2-гранного угла;

Ф = 4, если у 3,-гранного.

Вместо формулы (9) можно пользоваться данными табл.3. При пользовании

таблицей 3 надо последовательно складывать уровни, начиная с максимального.

Сначала определяют разность двух складываемых уровней, затем добавку к более

высокому из складываемых уровней.

Таблица 3 Таблица сложения уровней звуковой мощности и давления

|

Разность двух складываемых уровней, дБ

|

0

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

9

|

10

|

15

|

20

|

|

Добавка к более высокому уровню, необходимая для получения

суммарного уровня, дБ

|

3

|

2,5

|

2

|

1,8

|

1.5

|

1.2

|

1

|

0,8

|

0,5

|

0,4

|

0,2

|

0

|

Определяем добавку по табл.3 ∆L=5, определяем суммарный уровень LL=95+1,2=96,2

дБ.

Звукопоглощающие конструкции уменьшают в помещении

энергию отраженных звуковых волн и частично энергию прямой звуковой волны, если

будут расположены близко к источнику шума. Звукопоглощающие облицовки, как

правило, размещают на потолке и верхней части стен, а также на специальных

диафрагмах, которые подвешивают к потолку [1,2]. Акустическую обработку имеет

смысл проводить в ' помещениях, в которых средний коэффициент звукопоглощения

на частоте 1000 Гц -aср£0,25.

.5 Расчет

защитного заземления

Защитное заземление применяется в трехфазных трехпроводных сетях

напряжением до 1000 В с изолированной нейтралью и напряжением выше 1000 В с

любым режимом нейтрали.

В зависимости от места расположения заземлителя относительно заземляемого

оборудования различают два типа заземляющих устройств: выносное и контурное.

Выносное заземляющее устройство характеризуется тем, что заземлитель его

вынесен за пределы площадки, на которой размещено заземляемое оборудование.

Контурное заземляющее устройство охватывает по периметру площадку, на которой

находится заземляемое оборудование.

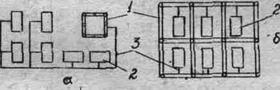

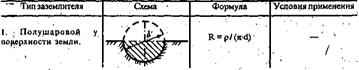

Рис. 2. Заземляющее ( а - выносное. б - контурное) устройство 1 -

заземлитель. 2 - заземляющие проводники, 3 - заземляемое оборудование

Заземление обычно изготавливается из стальных труб d=35…60 мм, угловой стали размером от

40 х 40 до 60 х 60 мм длиной 2,5 - 3,0 м, а также стальных прутков диаметром 10

- 12 мм и длиной до 10 м. Для соединения одиночных заземлителей используют

полосы стали сечением 4 х 12 мм или стальные прутки диаметром не менее 6 мм.

Трубы и уголки обычно забивают на глубину 0,7 - 0,8 м.

Согласно требованиям ПУЭ сопротивление защитного заземления определяется

исходя из значений напряжения, мощности в режима нейтрали установки и не должно

превышать в любое время года;

·

2 Ом при напряжении электроустановок

660/380 В;

·

4 ОМ при напряжении электроустановок

380/220 В;

·

8 Ом при напряжении электроустановок

220/127 В;

·

0,5 Ом в установках с напряжением выше

1000 В при токах замыкания выше 500 А;

·

250/Jэ при токах замыкания ниже 500 А в

установках с напряжением сети выше 1000 В.

·

30 Ом для повторного

заземления нулевого провода в сети 380/220 В

·

не более 100 Ом

при защитном заземлении от электростатической индукции;

·

молниезащита от

прямых ударов молний:

для тоководов на объектах 1-2 категории 10 Ом

для наружных установок 2 категории 50 Ом

для тоководов на объектах 3 категории 20 Ом

для труб, водонапорных башен и пр. 50 Ом

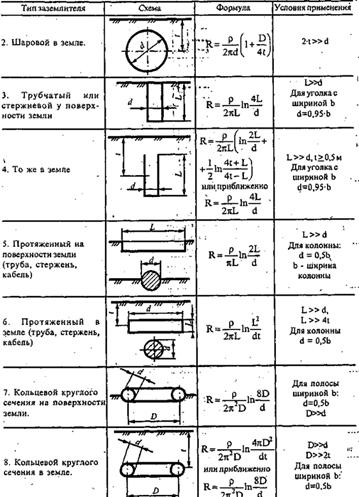

Расчет защитного заземления заключается в определении числа (п) ,

размеров (l и L) и размещения одиночных эаземлителей, при которых напряжение

прикосновения и шага в момент замыкания на заземленный корпус не превышает

безопасных значений. Тип заземлителя может быть выбран предварительно или

установлен после оптимизации конструктивного решения.

Таблица Минимальные размеры стальных заземлителей и

заземляющих проводников, мм

|

Заземлитель

|

Место расположения

|

|

в зданиях

|

в наружных установках

|

в земле

|

|

1. Круглые, диаметром, мм 2. Прямоугольные, сечением,, мм

толщиной, мм 3. Угловая сталь с толщиной полос, мм 4. Стальные водо-

газопроводные (некондиционные) трубы с толщиной стенок, мм

|

5 24 3 2 2,5

|

6 48 4 2,5 2,5

|

10 48 4 4 3,5

|

Таблица Наименьшие сечения медных и алюминиевых

заземляющих проводников в электроустановках напряжением до 1000 В

|

Проводники

|

Сечением, мм

|

|

медь

|

алюминий

|

|

Без изоляции при открытой прокладке

|

4

|

6

|

|

Изолированные

|

1,5

|

2,5

|

|

Заземляющие жилы кабелей или многожильных проводов,

находящихся в общей защитной оболочке с средними жилами

|

1

|

1,5

|

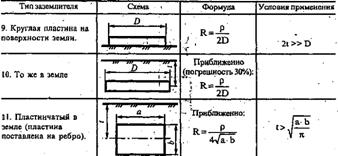

Таблица 3 Формулы для вычисления сопротивления единичных заземлителей

Таблица 4 Удельное сопротивление различных грунтов и воды

|

Грунт, вода

|

Удельное сопротивление, I02 Ом*м

|

|

при влажности 10-20 % от массы грунта

|

предел колебания

|

|

Песок

|

5

|

4-7

|

|

Супесок

|

3

|

1,5-4

|

|

Суглинок

|

I

|

0.4-1.5

|

|

Глина

|

0.6

|

0,08-0.7

|

|

Чернозем

|

0.3

|

0.09-0,53

|

|

Торф

|

0,2

|

0.10-0,30

|

|

Лесс

|

2,5

|

|

|

Садовая земля

|

0,5

|

|

|

Каменистый

|

40

|

5 - 8

|

|

Гравий, щебень

|

20

|

|

|

Скалистый грунт

|

100-100000

|

|

|

Вода:

|

|

|

|

-

морская

|

-

|

0,002-0.01

|

|

-

речная

|

-

|

0,10-1,0

|

|

-грунтовая

|

-

|

0.20-0,70

|

|

- прудовая

|

-

|

0,4-0,5

|

Таблица 5 Значение сезонных повышающих коэффициентов .К

|

Данные, характеризующие климатические зоны и тип

применяемых электродов

|

Климатические зоны

|

|

1

|

2

|

3

|

4

|

|

Климатические признаки зон Средняя температура января.

Средняя температура июля. Продолжительность замерзания воды, дней

|

15-20 16-18 170-190

|

10-14 18-22 150

|

0-10 22-24 100

|

0-6 24-26 0

|

|

Значение коэффициента К 1. При применении вертикальных

электродов длиной 3 м и глубиной заложения 1=0,7-0,8 м. 2. То же при длине

электродов 5м. 3. То же при применении горизонтальных электродов длиной 20 м

и 1=0,7-0,8 м. 4. То же при длине 50 м

|

1,65 1,35 5,5 4,5

|

1,45 1,25 3,5 3,0

|

1,3 1,15 2,5 2,0

|

1,1 1,1 1,5 1,4

|

Таблица 6 Коэффициенты использования для труб, уголков, стержней

контурного заземления без учета влияния соединительных полос

|

Число труб ( стержней уголков ) в контуре

|

Отношение расстояний между электродами к их длине A/l

|

|

1

|

2

|

3

|

1

|

2

|

3

|

|

Электроды размещены в ряд

|

Электроды размещены по контуру

|

|

2 4 6 10 20 40 60 100

|

0,85 0,73 0,65 0,59 0,48 - - - -

|

0,91 0,83 0,77 0,74 0,67 - - -

|

0,94 0,89 0,85 0,81 0,76 - - -

|

- 0,69 0,61 0,56 0,47 . 0,41 0.39 0,36

|

- 0,78 0,73 0,68 0,63 0,58 0,55 0,52

|

0,85 0,80 0,76 0,71 0,66 0,64 0,62

|

Таблица 7 Коэффициенты использования горизонтального

полосового электрода, соединяющего вертикальные электроды (трубы, уголки и т.

п.) группового заземлителя

|

Отношение расстояний между вертикальными электродами к их

длине

|

Число вертикальных электродов

|

|

2

|

4

|

6

|

10

|

20

|

40

|

60

|

100

|

|

Вертикальные электроды размещены в ряд

|

|

1 2 3

|

0,85 0,94 0,69

|

0,77 0,80 0,92

|

0,72 0,84 0,88

|

0,62 0,75 0,82

|

0,42 0,56 0,68

|

- - -

|

- - -

|

- - -

|

|

Вертикальные электроды размещены по контуру

|

|

1 2 3

|

- - -

|

0,45 0,55 0,70

|

0,40 0,48 0,64

|

0,34 0,40 0,56

|

0,27 0,32 0,45

|

0,22 0,29 0,39

|

0,20 0,27 0,36

|

0,19 0,23 0,33

|

Таблица 8 Коэффициенты использования параллельно уложенных горизонтальных

полосовых электродов группового заземлителя

|

Длина каждой полосы, м

|

Число параллельных полос

|

Расстояние между параллельными полосами, м

|

|

|

1

|

2,5

|

2,5

|

10'

|

15

|

|

15

|

2 5 10 20

|

0,63 0,37 0,25 0,16

|

0,75 0,49 0,37 0,27

|

0,83 0,60-0,49 0,39

|

0,92 0,73 0,64 0,57

|

0,96 0,79 0,72 0,64'

|

|

25

|

5 10 20

|

0,35 0,23 0,14

|

' 0,45-0,31 0,23

|

0,55 0,43 0,33

|

0,66 0,57 , 0,47

|

0,73 0,66 0,57

|

|

50

|

2 5 . 10 20

|

0,60 0,33 . 0,20 0,12

|

0,69 0,40 0,27. 0,19

|

0,78 0,48 0,35 0,25-

|

0,88 0,58 0,46 0,36

|

0,93 0,65 0,53 0,44

|

Расчет производится в следующей последовательности:

1)Определяется норма сопротивления заземления Rдоп: требуемое сопротивление защитного заземления в

соответствии с ПУЭ не должно превышать Rдоп = 4 Ом.

) Определяем расчетное удельное сопротивление грунта в соответствии с

данными таблицы 4 и.5 (относится ко второй климатической зоне, удельное

сопротивление суглинка 1* I02

Ом*м)

где

rиз -

удельное сопротивление грунта, полученное измерением или из справочной

литературы; y - климатический коэффициент, принимается из таблицы

5. 3)В случае возможности использования естественных заземлителей определяется

сопротивление току растекания этих заземлителей Re,

путем измерения или расчетным путем. Принимаем сопротивление естественных

заземлителей равным 6 Ом.

)Определяется

предварительно конфигурация искусственных заземлителей с учетом возможности

размещения его на отведенной территории, участке. Выбираем пластинчатый

заземлитель в земле , с сечением 48 мм, толщиной 4 мм, изолированные медные

проводники сечением 1.5 мм и рассчитываем по формуле сопротивления заземлителя:

R= =63,1 Ом

=63,1 Ом

t>

7) Определение

сопротивления полосы (без учета коэффициента использования полосы), соединяющей

одиночные вертикальные стержни заземлителя:

где:

b - ширина полосы.

)

Определим, предварительно, необходимое количество вертикальных заземлителей п

по формуле.

n =  / R3*h=

37/3*0,81= 13,12, округлим до 14

/ R3*h=

37/3*0,81= 13,12, округлим до 14

где

R3 - наибольшее допустимое сопротивление заземляющего устройства, Ом; -

коэффициент использования вертикальных заземлителей без учета влияния

соединительной полосы = 0.81

Затем

определяем коэффициент использования заземлителей без учета влияния

соединительной полосы hиз по таблице 6-8 .

ηизаз=0,62

)Определение

коэффициента использования соединительной полосы hип gо таблице 7 ηипол=0,3

Заключение

В настоящее время в связи с использованием оборотных систем водоснабжения

существенно увеличивается применение физико-химических методов очистки сточных

вод. Физико-химические методы очистки сточных вод пригодны для использования на

предприятиях различных отраслей и могут применяться как самостоятельно, так и в

комплексе с другими способами очистки и переработки сточных вод.

Методы коагуляции и флокуляции могут применяться на предприятиях

химической, нефтехимической, нефтеперерабатывающей, легкой промышленности.

Сорбционные методы, с использованием в качестве сорбентов золу, торф, коксовую

мелочь, селигатели, активированные угли различных марок, наиболее эффективны

для извлечения из сточных вод ценных растворенных веществ с их последующей

переработкой и использованием, а очищенные воды пригодны для оборотного

водоснабжения промышленных предприятий.

Поэтому очень важно обеспечить охрану труда на таких предприятиях.

Определив интегральную оценку тяжести труда, можно сказать, что работа на

водоочистных сооружениях с механической очисткой сточных вод относится к 3

категории тяжести труда.

Список

используемой литературы

1. А.А.

Громогласов, А.С. Копылов, А. П. Пильщиков. Водоподготовка: процесс и аппараты.

М.Б Энергоатомиздат, 1990, 272с.

. СН

2.2.4/2.1.8.562-96 Шум на рабочих местах, в помещениях жилых, общественных

зданий и на территории жилой застройки

. СН

2.2.4/2.1.8.566-96 Производственная вибрация. Вибрация в помещениях жилых и

общественных зданий

. .Кунц

К.Л., Комплексное использование и охрана водных ресурсов. / Кунц К.Л..

. .Жуков,

А.И. Методы очистки производственных сточных вод / А.И. Жуков // М.:

Стройиздат. - 2008. - С. 114.