Основные показатели деятельности СПК Агрофирмы 'Согратль'

Введение

Сельскохозяйственное производство - важнейшая

отрасль народного хозяйства нашей страны. Его продукция и промышленные товары,

производимые из сельскохозяйственного сырья, составляют почти три четверти

народного потребления.

В настоящее время основные задачи

агропромышленного комплекса: достижение устойчивого роста сельскохозяйственного

производства, надёжное обеспечение страны продуктами питания и сырьём.

Обработка почвы - важное звено

в системе технических мероприятий по производству продуктов растениеводства.

Механическое воздействие

рабочих органов машин и орудий на почву увеличивает мобилизацию органического

вещества, улучшает физические свойства почвы.

Механическая обработка будет

рациональной, если при её осуществлении можно обойтись небольшим количеством

машин и орудий и свести к минимуму возникающие при этом неблагоприятные

явления. Правильное использование приемов обработки почвы с учетом природных

особенностей служит важным средством повышения урожайности сельскохозяйственных

культур.

Обработка почв требует больших

материальных затрат, поэтому совершенствование приемов и систем обработки почвы

применительно к зональным особенностям и отдельным культурам - одна из важных

задач, стоящих перед земледельцем. Вследствие неодинаковой требовательности

сельскохозяйственных культур. При выборе приема обработки почвы особо опасен

шаблонный подход. Относится это, в частности, и к ранневесенней предпосевной

обработке почвы, выполняемой ежегодно, на больших объемах посевных площадей под

возделываемые культуры.

1.

Краткая характеристика природно-климатических условий и

производственно-хозяйственной деятельности СПК Агрофирмы «Согратль»

Организационно - экономическая

характеристика предприятия.

Колхоз "Согратль" Гунибского района

Республики Дагестан организован 8 января 1931 году. Производственное

направление колхоза животноводческое. С 2000 года колхоз "Согратль"

был переименован в СХК "Агрофирма СОГРАТЛЬ".

Территория агрофирмы расположена на высоте от

1500 до 2000 метров над уровнем моря. Селение Согратль расположено на небольших

площадках на склоне Хочарорской котловины. Расстояние от правления агрофирмы до

районного центра Гуниб 34 км, до ближайшей железнодорожной станции Буйнакск -

ПО км, до республиканского центра - 196 км. Селение Наказух находится на

расстоянии 15 км от селения Согратль.

Хозяйство хорошо обеспечено водой рек и

множеством ручейков. Имеется так же много мелких: колодцев и 20 артезианских

колодца. Среднегодовое количество осадков, выпадаемых на территории агрофирмы

равно 600 - 800 мм, из которых до 100 мм выпадает за холодный период года, а за

теплый период более 400 мм. Среднегодовая температура воздуха равна + 15 °С, а

среднемесячная температура января - 5 °С, июня - + 20 °С. Число дней в году с

температурой воздуха более + 5 ° С, бывает от 200 до250.

Почвенный состав территории агрофирмы

представлен горно-степной с нагорными ксерофитами и послелеснолуговой

растительностью.

В состав агрофирмы входят 2 населенных пункта:

с. Согратль и с.Наказух с 762 жилыми домами. В агрофирме имеются 8 комплексных

бригад и 7 овцетоварных ферм.

В селении Согратль Гунибского района расположена

комплексная бригада № 1, в селении Наказух - комплексная бригада № 4.

Прикутанское хозяйство расположено в

Кумторкалинском районе, куда входят комплексные бригады; № 5, 6, 7, 8, 9, 10 и

овцетоварные фермы № 1.2.3.4.5.7.9.

Летние пастбища находятся в Тляратинском,

Чародинском и в Гунибском районах, а зимние пастбища расположены на

Прикаспийской низменности в Кумторкалинском районе на 28 м ниже уровня моря.

Центральная контора расположена в городе Махачкала по ул. М. Гаджиева, 94.

Таблица 1

Землепользование СХК "Агрофирма

СОГРАТЛЬ" Гунибского района

|

Наименование

угодий

|

Годы

|

|

2010

|

2011

|

2012

|

|

га

|

га

|

га

|

|

Общая

земельная площадь

|

40200

|

40200

|

40200

|

|

Из

них незавершенная чековая система

|

1200

|

1200

|

1200

|

|

Всего

сельскохозяйственных угодий из них:

|

23746

|

23746

|

23746

|

|

пашня

|

864

|

864

|

864

|

|

сенокосы

|

1845

|

1845

|

1845

|

|

пастбища

|

21034

|

21034

|

21034

|

|

Площадь

леса

|

575

|

575

|

575

|

|

Пруды

и водоемы

|

631

|

631

|

631

|

|

Приусадебные

участки

|

22

|

22

|

22

|

|

Прочие

земли

|

15226

|

15226

|

15226

|

|

|

|

|

|

Таблица 2 Размеры производства СХК

"Агрофирма Согратль" Гунибского района.

|

Показатели

|

Годы

|

|

2010

|

2011

|

2012

|

|

1.

Валовое производства основных видов продукции: зерно озимых и яровых культур,

ц.

|

7090

|

8903

|

7751

|

|

молоко,

ц.

|

9717

|

8649

|

8334

|

|

приплод,

гол.

|

445

|

431

|

402

|

|

прирост

живой массы, ц.

|

945

|

624

|

706

|

|

шерсть,

ц.

|

542

|

460

|

514

|

|

приплод

овец, гол.

|

7360

|

6689

|

6988

|

|

прирост

живой массы, ц.

|

2308

|

1666

|

1976

|

|

2.Товарная

продукция, тыс. руб.

|

22629

|

25919

|

27915

|

|

3.

Среднегодовая стоимость основных средств с/х. назначения, тыс. руб. ;

|

80817

|

84578

|

85154

|

|

4.Среднегодовая

численность работников, чел.

|

359

|

374

|

358

|

|

З.

Площади посевов, га: озимые зерновые

|

400

|

430

|

500

|

|

яровые

зерновые

|

40

|

0

|

40

|

|

б.

Наличие животных на конец года, гол,: крупного рогатого скота

|

1102

|

1010

|

1028

|

|

в

т.ч. коровы

|

444

|

412

|

393

|

|

овцы

и козы

|

16581

|

15735

|

15725

|

|

Т.Энергетические

мощности, л.с.

|

28650

|

27960

|

28680

|

Таблица 3

Состав и структура товарной продукции СХК

"Агрофирма СОГРАТЛЬ" Гунибского района

|

Продукция

|

Выручка

от реализации, тыс. руб.

|

|

2010г.

|

2011г.

|

2012г.

|

|

|

Зерно

|

687

|

241

|

255

|

|

|

Прочая

продукция растениеводства

|

771

|

901

|

1137

|

|

|

Продукция

растениеводства собственного производства, реализованная в переработанном

виде

|

44

|

63

|

|

|

|

ИТОГО

по растениеводству

|

1502

|

1205

|

1392

|

|

|

Скот

и птица в живой массе: крупный рогатый скот

|

3780

|

4471

|

4692

|

|

|

овцы

и козы

|

5462

|

5849

|

5914

|

|

|

Молоко

|

3836

|

4318

|

5121

|

|

|

Шерсть

|

647

|

882

|

859

|

|

|

Прочая

продукция животноводства

|

847

|

|

|

|

|

Продукция

животноводства, реализованная в переработанном виде в т.ч.:

|

2698

|

1837

|

1764

|

|

|

молочные

продукты

|

253

|

232

|

451

|

|

|

мясо

скота

|

2445

|

1605

|

1313

|

|

|

ИТОГО

по животноводству

|

17270

|

17357

|

18350

|

|

|

ВСЕГО:

|

18772

|

18562

|

19742

|

|

Таблица 4

Основные показатели деятельности СХК

"Агрофирмы СОГРАТЛЬ" Гунибского района

|

Показатели

|

Годы

|

|

|

2010

|

2011

|

2012

|

|

|

1.

Урожайность основных с/х культур, ц/га озимые зерновые

|

26,6

|

20,7

|

15,3

|

|

|

яровые

зерновые

|

26,2

|

|

37,0

|

|

|

2.Продуктивность

коров, кг.

|

2049

|

1942

|

1952

|

|

|

3.

Получено приплода, гол.

|

445

|

431

|

402

|

|

|

4.Получено

прироста живой массы от одной головы КРС, кг.

|

112,4

|

77,1

|

89,1

|

|

|

З.Настриг

шерсти от одной овцы, кг.

|

2,9

|

2,9

|

2,7

|

|

|

б.Получено

приплода овец, гол.

|

7360

|

6689

|

6988

|

|

|

У.Прирост

живой массы овец в расчете на 1 гол., кг.

|

24,2

|

19,2

|

24,8

|

|

|

9.Кредиторская

задолженность, тыс. руб.

|

5655

|

3192

|

995

|

|

|

10.

Дебиторская задолженность, тыс. руб.

|

2354

|

645

|

915

|

|

1

1 .Выручка от реализации продукции (работ, услуг), тыс. руб.

|

20051

|

18716

|

20317

|

|

12.

Полная себестоимость реализованной продукции (работ, услуг), тыс. руб.

|

19254

|

18562

|

19742

|

|

|

|

|

|

|

|

Таблица 5

Количество техники СХК "Агрофирма

СОГРАТЛЬ" Гунибского района

|

Наименование

техники

|

Количество

шт.

|

|

|

|

1.Трактора

всего

|

25

|

|

В

т.ч.

|

|

|

МТЗ-80

|

10

|

|

МТЗ-82

|

3

|

|

ДТ-75

|

2

|

|

К-701

|

1

|

|

Т-130

|

1

|

|

Т-150

|

1

|

|

Т-16

|

3

|

|

Т-40

|

1

|

|

Экскаватор

ТО-49

|

1

|

|

Экскаватор

ЭО 2621

|

1

|

|

Экскаватор

ЭО 3211

|

1

|

|

2.Комбайны

|

6

|

|

3.Косилки

|

7

|

|

4.Пресс-подборщик

|

6

|

|

5.Сеялки

|

3

|

|

6.Автомобили

всего

|

26

|

|

Грузовые

|

21

|

|

Легковые

|

5

|

. Роль

органических удобрений в растениеводстве

Удобрения - это неорганические и органические

вещества, применяемые в сельском хозяйстве и рыболовстве для повышения

урожайности культурных растений и рыбопродуктивности прудов. Они бывают:

минеральные (или химические), органические и бактериальные (искусственное

внесение микроорганизмов с целью повышения плодородия почв).

Органические удобрения - это перегной, торф,

навоз, птичий помет (гуано), различные компосты, органические отходы городского

хозяйства (сточные воды, осадки сточных вод, городской мусор), сапропель,

зеленое удобрение. Они содержат важнейшие элементы питания, в основном в

органической форме, и большое количестве микроорганизмов. Действие органических

удобрений на урожай культур сказывается в течение 3-4 лет и более.

Навоз. Это основное органическое удобрение во

всех зонах страны. Он представляет собой смесь твердых и жидких выделений

сельскохозяйственных животных с подстилкой и без нее. В навозе содержатся все

питательные вещества, необходимые растениям, и поэтому его называют полным

удобрением. Качество навоза зависит от вида животных, состава кормов,

количества и качества подстилки, способа накопления и условий хранения.

В зависимости от способов содержания скота

различают навоз подстилочный (твердый), получаемый при содержании скота на

подстилке, и бесподстилочный (полужидкий, жидкий).

Подстилочный навоз содержит около 25% сухого

вещества и около 75% воды. В среднем в таком навозе 0,5% азота, 0,25% фосфора,

0,6% калия и 0,35% кальция. В его состав входят также необходимые для растений

микроэлементы, в частности 30-50г марганца, 3-5г бора, 3-4г меди, 15-25г цинка,

0,3-0,5 молибдена на 1тн.

Кроме питательных веществ, навоз содержит

большое количество микроорганизмов (в 1т 10-15кг живых микробных клеток). При

внесении навоза почвенная микрофлора обогащается полезными группами бактерий.

Органическое вещество служит энергетическим материалом для почвенных

микроорганизмов, поэтому после внесения навоза в почве происходит активизация

азотфиксирующих и других микробиологических процессов.

Навоз оказывает многостороннее действие как на

почву, так и на растение. Он повышает концентрацию углекислого газа в почвенном

и надпочвенном воздухе, снижает кислотность почвы и подвижность А1, повышает

насыщенность ее основаниями. При систематическом его внесении увеличивается

содержание гумуса и общего азота в почве, улучшается ее структура, лучше

поглощается и удерживается влага.

Бесподстилочный (жидкий) навоз накапливается в

большом количестве на крупных животноводческих фермах и комплексах при

бесподстилочном содержании скота и применении гидравлической системы уборки

экскрементов. Такой навоз представляет собой подвижную смесь кала, мочи,

остатков корма, воды и газообразных веществ, образующихся в период хранения. По

содержанию влаги его разделяют на полужидких ( до 90%), жидкий (90-93%).

Количество и качество бесподстилочного навоза

зависит от вида и возраста животных, типа кормления, способа содержания скота и

технологии накопления навоза.

Большая часть питательных веществ в этом

удобрении находится в легкодоступной для растений форме (до 70% азота в

аммиачной форме), что обусловливает более сильное его действие по сравнению с

подстилочным навозом в год внесения и слабое в последующие годы. Фосфор и калий

из подстилочного навоза усваиваются растениями так же, как и из минеральных

удобрений.

Птичий помет. Это быстродействующее органическое

удобрение. Питательные вещества в нем хорошо усваиваются растениями. Куриный

помет содержит 0,7-1,9% азота, 1,5-2% Р2О5, 0,8-1% К2О и 2,4% СаО.

Птичий помет используют в качестве подкормки

зерновых и технических культур, растворяют его в 8-10 частях воды и вносят в

почву культиваторами-растениепитателя.

Торф. Это удобрение представляет собой смесь

полуразложившихся в условиях избыточного увлажнения остатков растений, в

основном болотных. Торф может быть низкой степени разложения (до 20%), средней

(20-40%) и высокой (более 40%). Широко применяют в сельском хозяйстве как

удобрение.

Различают три типа торфа: верховой, низинный и

переходный.

Верховой торф образуется на бедных питательными

веществами возвышенных метах рельефа (сфагновые мхи, пушицы, шейхцерия

болотная, подбел, багульник, осока топяная и др.). Верховой торф характеризуется

повышенным количеством органического вещества, высокой кислотностью, большой

поглотительной способностью и малым содержанием питательных веществ. Применяют

указанный торф главным образом в качестве подстилки и для компостирования.

Низинный торф образуется на богатых питательными

веществами пониженных частях рельефа (осоки, гипновые мхи, тростник, хвощ,

таволга, сабельники и др.). Низинный торф содержит больше питательных веществ и

меньше органического вещества, чем верховой. Наиболее целесообразно его использовать

для приготовления различных компостов.

Переходной торф занимает промежуточное положение

между верховым и низинным. По количеству золы (в %) торфа подразделяют на

нормальные (до 12) и высокозольные (более 12).

Торфяные компосты. Торф широко применяют для

приготовления компостов. При компостировании с навозом торф быстрее разлагается

и полнее используется растениями. Хорошо компостируется торф (верховой или

переходной) с известью. Хорошие результаты получают при добавлении к торфу 20

кг фосфоритной муки на 1тн. Торфофосфоритные компосты особенно эффективны на

супесчаных почвах, а торфоизвестковые - на кислых.

Кроме этого торф используют на полях орошения,

где его компостируют с осадком сточных вод. Широко применяют также

торфофекальные компосты. Эти компосты считаются сильнодействующими.

Осадки сточных вод. Их получают при очистке

сточных вод городов на очистных сооружениях. Влажность свежего осадка

составляет около 97%. Для снижения влажности до 80% они проходят этап

естественной сушки на иловых площадках и маханического обезвоживания на

вакуум-фильтрах с применением реагентов (хлорное железо и известь), а для

снижения влажности до 25-30% - проходят термическую сушку в барабанных печах.

Осадки с иловых площадок можно испльзовать под

все культуры, но наиболее целесообразно их применение под овощные и силосные

культуры, сахарную свеклу. Осадки после термической сушки, содержащие больше

извести и железа, желательнее вносить под отзывчивые на известь культуры.

Сапропель(пресноводный ил). Он представляет собой

отложишуюся в пресноводных водоемах смесь земли с полуразложившимися

растительными и животными остатками. Содержит органические вещества (до 15-30%

и более), азот, фосфор, калий, известь, микроэлементы, некоторые витамины,

антибиотики, биостимуляторы.

Наибольшее количество питательных веществ

наблюдается в иле водоемов, находящихся около населенных пунктов.

Сапропели применяют как в чистом виде, так и в

виде компостов с навозом,фекалиями и навозной жижей.

Зеленое удобрение. Оно представляет собой зеленую

массу растений-сидератов, запахиваемую в почву в щелях обогащения ее

питательными веществами, главным образом азотом, улучшения водного, воздушного

и теплового режимов. Наибольшее значение зеленое удобрение имеет на

малопрлодородных дерново-подволитстых, песчаных, суглинистых и супесчаных

почвах, а также на орошаемых землях и во влажных районах Закавказья.

Важнейшее условие повышения эффективности

зеленого удобрения - это правильно сочетание его с другими органическими и

минеральными удобрениями и химической мелиорацией почв. Такой способ удобрения

широко применяется, так как он дешев (часто не требует транспортных средств), и

по химическому составу зеленое удобрение близко к навозу.

. Технологии

внесения жидких удобрений

Жидкие органические удобрения вносят

поверхностным или внутрипочвенным способом. Технологии включают следующие

основные операции: погрузку, транспортировку, равномерное распределение по

поверхности поля и заделку удобрений в почву

Поверхностно удобрения можно вносить мобильными

машинами типа РЖТ (МЖТ), дождевальными машинами и напуском с поливной водой,

внутрипочвенно - специальными комбинированными агрегатами.

Поверхностное внесение жидкого навоза

осуществляют по прямоточной, перегрузочной, перевалочной и комбинированной

схемам.

Прямоточная схема включает операции загрузки

транспорт-но-технологической машины, транспортировку навоза к месту внесения,

перемешивания навоза в машине перед внесением, распределения удобрений по

поверхности поля и заделку их в почву.

Перегрузочная схема отличается от прямоточной

наличием дополнительной операции перегрузки жидкого навоза из транспортного

агрегата в технологический (полевой).

Таблица 8 - Продолжительность цикла загрузки

машин жидкими органическими удобрениями (мин) (данные ВИМ)*

|

Машина

|

Ожидание

подъезда и подъезд к месту загрузки

|

Подготовка

к загрузке

|

Непосредственно

загрузка

|

Отъезд

от места загрузки

|

Общее

время загрузки пли самозагрузки

|

|

РЖУ-3,6

|

1,0

|

1,6

/1,0

|

0,8/5,0

|

1,6

/1,0

|

5,0/

8,0

|

|

МЖТ-8

(РЖТ-4)

|

1,0

|

1,6

/1,0

|

1,5/6,0

|

1,6/1,0

|

5,7

/9,0

|

|

МЖТ-10

(РЖТ-8)

|

1,1

|

1.4/0,7

|

2,4/

8,0

|

6,3/

11,3

|

|

РЖТ-16

|

М

|

1,4/

0,7

|

3,4/12,0

|

1,4/

0,7

|

7,3/

14,5

|

|

МЖТ-23

|

1,1

|

1,5

/0,7

|

4,4

15,5

|

1,5

/0,7

|

8,5

/18,0

|

Числитель - при загрузке погрузчиком типа

ПНЖ-250, в знаменателе при самозагрузке

При перевалочной схеме выполняют все операции

прямоточной схемы и дополнительно операции по перегрузке в полевое хранилище

или мобильную емкость-компенсатор и самозагрузке (загрузке) из них

технологических (полевых) машин.

Комбинированная схема включает операции подачи

жидкого навоза по трубопроводу, загрузки машин через заправочные гидранты,

транспортировки удобрений машинами к месту внесения, распределения по

поверхности поля, заделку в почву, промывку трубопроводной системы водой.

Загружают жидкий навоз в

транспортно-технологические машины стационарными мобильными погрузчиками или с

использованием системы самозагрузки через люк или заправочный рукав.

Транспортируют, перемешивают и распределяют

удобрения по поверхности поля мобильными машинами типа РЖТ (МЖТ). Вносят на

предварительно подготовленном поле. При одновременной работе машин различной

грузоподъемности поле разбивают на загонки для работы однотипных агрегатов. При

распределении навоза агрегаты движутся челночным способом.

Необходимую дозу внесения устанавливают

изменением диаметра сопла и угла наклона щитка разливочного устройства.

Для транспортировки навоза в поле используют

также стационарный трубопровод или составленный из комплектов разборных

поливных труб РТ-180, РТ-200, РТП-250 и арматуры к ним. Переносные трубопроводы

применяют для транспортировки жидких органических удобрений на расстояние 0,8-

1,6 км, а стационарные диаметром 300-400 мм - на 4-5 км.

На трубопроводе устанавливают раздаточные

колонки или заправочные гидранты с интервалом 0,5-1 км. Для предотвращения

забивания трубопровод после окончания работы промывают чистой поливочной водой.

Заделывают удобрения в почву

почвообрабатывающими агрегатами общего назначения. Разрыв во времени между

распределением и заделкой удобрений должен быть минимальным.

Жидкую фракцию навоза дождеванием и с поливными

водами вносят на орошаемых полях при крупных животноводческих комплексах с

гидравлическими системами удаления на-воза и последующим разделением его на

жидкую и твердую фракции. Технологические линии включают насосные станции для

подачи йоды и навоза, накопители воды и навоза, напорную трубопроводную сеть,

узлы смешивания, оросительную сеть н полипные машины. Возможны дна варианта

использования жидкого навоза и навозных стоков: с распределением их но

поверхности ноля дождевальными установками и по бороздам или чекам.

навоза с поливной водой, должны быть

спланированы и для улучшения впитывающей способности почвы перед поливом

необходимы соответствующие мероприятия (культивация, ще-левание, нарезка мелких

борозд и т. п.).

По поверхности поля жидкую фракцию навоза

распределяют дождевальными машинами фронтального и кругового действия, а также

дальнеструйными машинами и аппаратами. Работа дождевальных машин возможна на

оросительной сети трех типов: общей, раздельной и раздельно-блочной (рис. 25).

Поверхностно-самотечный полив проводят по

бороздам длиной не более 200 м. Расход от 0,25 до 2 л/с. Сброс смеси поливной

воды и навоза в конце борозды не допускается. Борозды нарезают культиваторами

КРН-5, КРН-4А, КРН-2,2, КОН-2 И Др.

Внутрипочвенное внесение. Это перспективное

направление Использования жидкого навоза, обеспечивающее охрану окружающей

среды, лучшее сохранение элементов питания, расширение зоны и периода

применения жидкого навоза и, как следствие, повышение его эффективности.

Внутрипочвенно жидкие органические удобрения

вносят при основной обработке почвы, при уходе за пропашными культурами, а

также на лугах и пастбищах по прямоточной, перегрузочной и перевалочной схемам.

Операции загрузки, транспортировки и перегрузки при работе по различным схемам

аналогичны операциям поверхностного внесения жидкого навоза, их выполняют теми

же техническими средствами.

Внутрипочвенно жидкий навоз при основной

обработке почв можно вносить параллельно с работой почвообрабатывающего

агрегата, оборудованного стыковочно-распределительным устройством, машиной типа

РЖТ (МЖТ) (отвальная обработка) и РЖТ (МЖТ) с навесными почвообрабатывающими

рабочими органами (безотвальная обработка).

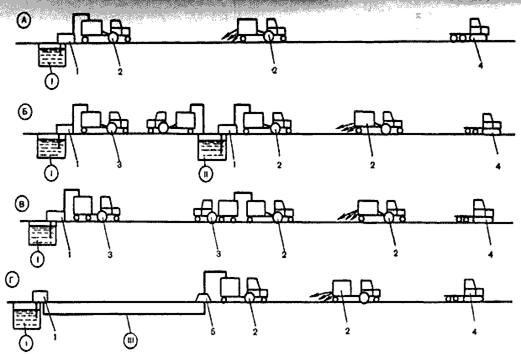

Рисунок 4 - Схема оросительных систем

А - общая; В - раздельная; В -

раздельно-блочная; / - насосная станция для подачи воды; 2 - насосная станция

для подачи стоков; Ь - узел ввода; 4 - оросительная сеть; 5 - сеть

трубопроводов для воды; б - сеть трубопроводов для стоков.

На лугах и пастбищах внутрипочвенно жидкий навоз

вносят агрегатом АВВ-Ф-2,8, состоящим из машины МЖТ и навесного

почвообрабатывающего орудия; при междурядной обработке пропашных культур -

комбинированным агрегатом АВМ-Ф-2,8, составленным из машины МЖТ, оборудованной

навесными почвообрабатывающими и подкормочными рабочими органами.

Рисунок 5 - Схема поверхностного внесения

жидкого удобрения

А- прямопоточная технология; Б- превалочная

технология; В - перегрузочная технология; Г - комбинированная технология; / -

пометохранилище; // - полевое хранилище; /// - пометопровод; / - насос для

жидкого помета; 2 - трактор с машиной для внесения жидких органических

удобрений МЖТ; 3 - трактор с машиной для транспортирования жидких органических

удобрений МЖТ; 4 - трактор с почвообрабатывающим орудием; 5 - гидрант

заправочный

Рисунок 6 - Схемы внутрипочвенного внесения

жидкого помета:

/ - пометохранилище; / - насос для жидкого

помета; 2- трактор с машиной для внутрипочвенного внесения АВМ-Ф-2,8; 3 -

трактор с машиной МЖТ;4 - емкость-компенсатор ЕЖУ-25.

. Основы

и сущность предпосевной обработки почвы

Получение высоких урожаев при возделывании

зерновых культур зависит от многих факторов, в том числе от подготовки почвы в

весенний период. При этом должны учитываться все особенности - и возделываемой

культуры, и техническая оснащенность хозяйства, почвенно-климатические условия,

и многое другое. Одним из основных моментов является контроль за

влагообеспечением и принятие комплекса мер по максимально возможному накоплению

и сохранению почвенной влаги и рациональному ее использованию. Кроме этого,

перед посевом решается вопрос качественной подготовки почвы с тем, чтобы она

была должным образом подготовлена по всей глубине корнеобитания растений. В

борьбе за урожай нет второстепенных технологических операций. Он прямо зависит

от качества выполнения каждой из них.

Предпосевная обработка почвы - одно из важнейших

агротехнических мероприятий получения высоких урожаев зерновых. Основными её

задачами являются: рыхление верхнего слоя почвы на глубину посева семян,

выравнивание поверхности поля, обеспечение мелкокомковатой структуры посевного

слоя, создание уплотненного ложа на глубину заделки семян, уничтожение всходов

сорняков. Кроме этого, при предпосевной обработки почвы обеспечивается заделка

внесенных минеральных удобрений, сохранение влаги в пахотном посевном слое,

улучшение микробиологической активности и пищевого режима почвы, создание

благоприятных условий для производительной и качественной работы посевных

агрегатов и машин при уходе за посевами.

Приемы предпосевной обработки, предложенные

наукой и проверенные практикой, многообразны - это и боронование, и

шлейфование, и культивация, а также возможны их сочетание в едином потоке.

Рациональная технологическая схема подготовки

почвы должна

базироваться на научно обоснованной системе

земледелия, на предшествующем опыте каждого хозяйства, на ее главном звене -

системе севооборотов. Предпосевную обработку почвы дифференцируют в зависимости

и с учетом вида и сорта (зерновых) возделываемых сельско-хозяйственных культур,

и состояние поля.

При возделывании зерновых культур все большее

значение приобретает выполнение работ предпосевной обработки почвы за один

проход трактора. Это возможно за счет применения комбинированных машин и

агрегатов или за счет модернизации, имеющийся в хозяйствах техники.

Учеными подсчитано, что каждый

лишний проход агрегата по полю перед посевом приводит к потери зерна на один

центнер с гектара. Защитить почву от переуплотнения, сохранить запасы почвенной

влаги в результате лучшей выравненности поля, сократить общий объём затрат

труда и средств в этот период, не только необходимая, но и реально решаемая

задача.

Совмещение нескольких операций

за один проход при предпосевной обработке почвы позволяет уменьшить

непроизводительные потери, произвести посев в лучшие сроки и эффективно вести

борьбу с сорняками и болезнями растений. Практика показала, что на засоренных

полях, урожайность сельскохозяйственных культур снижается на 15…20%. Поэтому

мероприятия по обработки почвы должны быть с координированы с методами борьбы с

сорняками, а также согласованы с процессами и предусмотренными способами

внесения удобрений. В конечном счете, следует отметить, что качественную предпосевную

обработку почвы можно провести только с учетом всех факторов влияющих на её

результат.

Обработку почвы в весенний

период необходимо проводить не только с полным соблюдением агротехнических

требований и высоким качеством работ, но и в сжатые временные сроки. При этом

целесообразно не только сокращать количество проходов скомплектованных

агрегатов по полю, но и ориентироваться на низкие затраты труда, топлива,

смазочных материалов и средств. Такой подход реализуется в полной мере при

совмещении технологических операций, главным образом за счет применения

комбинированных машин и агрегатов.

В хозяйствах подобных средств

механизации в настоящее время недостаточно или они отсутствуют совсем. Вместе с

тем их разработка и изготовление возможны и собственными силами.

Разработки комбинированного

агрегата для предпосевной обработки почвы и посвящен данный проект. [5]

5. Условия применения

комбинированных машин и агрегатов

Объем применения комбинированных машин и

агрегатов в АПК определяется природно-климатическими условиями,

физико-механическими свойствами, обрабатываемых почв, применяемой системой

земледелия, агротехническими требованиям к обработке почвы. Оказывает влияние,

кроме того, возможность и целесообразность совмещения технологических операций

и энергетическая база, которая имеется в производственном применении. При

выборе комбинированных машин и агрегатов должны учитываться также и

технико-экономические показатели.

Рассмотрим подробно последние три условия

определяющие целесообразность применения комбинированных технических средств.

Возможность и целесообразность совмещения

технологических операций и применения комбинированных машин в первую очередь

определяет следующее:

Совпадение сроков совмещения выполняемых работ,

например, предпосевной обработки, внесения удобрений посева и прикатывания.

Необходимость проведения работ в сжатые

агротехнические сроки, например, обработка почвы.

Неустойчивые метеорологические условия, которые

при раздельном выполнении технологических операций снижают эффективность

последующих, например, выпадение осадков после предпосевной культивации снижает

её эффективность вплоть до необходимости проведения повторной обработки почвы,

что неизбежно ведет к растягиванию сроков проведения комплекса работ.

Наличие энергонасыщенных тракторов,

соответствующих тяговых классов, пригодных для агрегатирования с

комбинированными машинами.

5 Приспособленность рабочих органов для

одновременного выполнения ряда технологических операций, например, культивации

и посева.

Возможность сочетания операций при обработке

почвы можно условно подразделить на три группы:

Объединение нескольких операций обработки почвы,

например рыхление, подрезание сорняков, разрушение почвенных комьев,

выравнивание и прикатывание.

Обработка почвы с одновременным внесением

удобрений, уничтожением сорняков и прикатыванием.

Совмещения операций обработки почвы с посевом

возделываемой культуры.

Целесообразность и необходимость совмещения

технологических операций обоснованно научно, проверена и подтверждена

практикой.

Объединение операции позволяют обеспечивать

качественную подготовку почвы за более короткое время, чем при выполнении этих

операций раздельно однооперационными машинами. Такой подход позволяет высевать

семена возделываемых культур во влажную свежеобработанную почву и в результате

обеспечить высокую и дружную их полевую всхожесть. При этом имеют место лучшие

условия для первоначального роста и развития растений, что гарантирует

устойчиво высокие и стабильные урожаи.

Объединение технологических операций в одной

машине позволяет резко сократить число проходов машинно-тракторных агрегатов по

полю и снизить вредное воздействие ходовой системы тракторов на почву.

Исследования показывают, что при раздельном проведении операций около 80 %

площади полей уплотняются колесами и гусеницами тракторов. Из них 30%

подвергается однократному, 20% - двукратному, 15% - трехкратному и 5% -

четырехкратному проходу. При совмещении операции число проходов и уплотненная

площадь почвы уменьшается в 2…3 раза.

При совмещении операций при предпосевной

обработке почвы обеспечивается хорошее рыхление полей, а в последующем более

качественный посев семян.

Совмещение технологических операций снижает

общую энергоемкость обработки почвы и посева, в результате снижается удельный

расход топлива и сокращаются затраты средств.

Объединение операций уменьшает влияние

неблагоприятных погодных условий на завершение технологических процессов.

Применение комбинированных машин и агрегатов

позволяет полней загрузить мощные энергонасыщенные тракторы, особенно на небольших

участках, где использование широкозахватных агрегатов затруднительно.

Следует также иметь ввиду, что имеется ряд

работ, качественное выполнение которых возможно только с применением

комбинированных средств механизации. К ним относятся внесение минеральных

удобрений с одновременной их заделкой в почву.

Совмещение технологических операций наиболее

выгодно при работе на полях чистых сорняков.

Рассматривая вопрос составления

машинно-тракторного агрегатов из комбинированных машин и тракторов (МТА)

необходимо иметь ввиду следующее:

Правильно составленные МТА из комбинированных

машин должны обеспечивать более высокую производительность при наименьшем

расходе топлива.

Выполнять работы в соответствии с

агротехническими требованиями, обладать хорошей маневренностью.

При этом естественно необходимо выполнять работы

на наиболее выгодной рабочей передаче трактора, правильно присоединить машину

(агрегат) и выполнить установочные и эксплуатационные регулировки рабочих

органов.

В основу комплектования МТА положены тяговое

сопротивление комбинированных машин и тягово-сцепные свойства трактора.

Наиболее равномерное тяговое сцепление имеют комбинированные машины,

применяемые для предпосевной обработки почвы,

которые работают, как правило, на предварительно обработанной почве. При этом

можно допустить более высокую загрузку трактора до 90…92% от максимального

тягового усилия данной передачи.

Технико-экономические требования к

комбинированным машинам и агрегатам базируются на уровне их технического

решения, стоимости затрат на топливо при выполнении работ в составе МТА и

техническое обслуживание.

В связи с усложнением и удорожанием агрегатов,

может иметь место снижение в определенных пределах их технологической и

технической надежности при неблагоприятных условиях работы. Поэтому степень

совмещения операций имеет определенные границы. Хорошо совмещаются сходные по

характеру операции, такие как культивация, рыхление, боронование.

Для достижения положительного эффекта от

применения комбинированных машин и агрегатов необходимо соблюдать следующие

условия:

Энергоемкость технологического процесса,

выполняемого комбинированной техникой должна быть меньше общей энергоемкости

при выполнении его однооперационными машинами.

Производительность не ниже, чем у комплекса

заменяемых одно-операционных машин.

Стоимость на выполнение работ ниже или на уровне

стоимости работ, выполненных комплексом отдельных машин.

Комбинированные машины должны быть также хорошо

приспособлены для работы при природно-климатических условиях, как и заменяемые

машины.

Применение комбинированных машин должно

способствовать повышению урожайности возделываемых культур или, по крайней

мере, обеспечивать такой же уровень урожайности при меньших трудовых и денежных

затратах.

Все рассмотренное в данной главе относится в

полной мере и положено в основу разрабатываемого нами комбинированного

почвообрабатывающего агрегата на базе дисковой бороны с предлагаемым модулем

для внесения жидких органических удобрений.

6. Обзор машин для

внесения жидких органических удобрений

Жидкие органические удобрения разливают

цистернами-разбрасывателями по прямоточной технологии.

Жижеразбрасыватель РЖТ-8 (рис.7) предназначен

для разлива жидких органических удобрений по полю, мойки мащин, тушения

пожаров. Агрегатируется с тракторами класса тяги 30 кН, имеющими вал отбора

мощности, тягово-сцепное устройство, пневматические, гидравлические и

электрические выводы.

Цистерна-полуприцеп 1 дышлом 14 опирается на

гидрокрюк трактора, а также на ходовые колеса. Заполняют цистерну через люк 2.

РЖТ-8 оборудован

самозагружающим вакуумным устройством, заборной штангой 4,

напорно-переключающим и распределительным устройствами.

Для самозагрузки в цистерне

создается вакуум двумя насосами 18 ротационного типа. Всасывающее окно насоса

трубопроводом 20 соединено с цистерной. От попадания жидкости вакуум-насосы

предохраняет устройство в виде патрубка с двумя полыми шарами. Верхний шар

всплывает и перекрывает отверстие отсасывающего трубопровода 20.

Рабочий вакуум в цистерне

0,035...0,055 МПа. Шариковый клапан 3 не допускает повышения вакуума свыше 0,06

МПа. Время заполнения 5...8 мин.

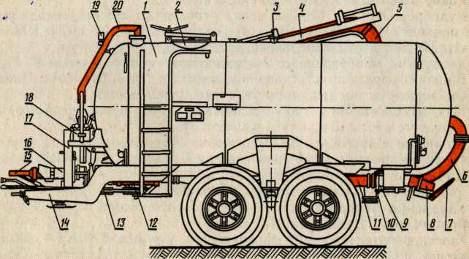

Рисунок 7 - Жижеразбрасыватель РЖТ-8:

1 - цистерна; 2 - люк; 3 -

предохранительный клапан; 4 - заборная штанга; 5, 6 и // -рукава; 7 -

распределительный щиток; 8 - насадок; 9 - заслонка; 10 - рычажный механизм; 12

- центробежный насос; 13 и 17 - клиноременная передача; 14 - дышло; 15 -

карданный вал; 16 - контрпривод; 18 - вакуум-насос; 19 - вакуумметр; 20 -

трубопровод

Рукав 5 заправочной штанги

соединен с загрузочным патрубком и прикреплен к несущей стойке. Рукав

поворачивают на 90° и опускают на 2,5 м гидроцилиндрами.

Напорно-переключающее

устройство состоит из центробежного насоса 12, рукава 11 и заслонки 9. Подача

насоса до 400 т/ч. Он подает удобрение влажностью не ниже 85%. Удары жидкости

гасятся установленной в цистерне перегородкой.

Жидкость через насадок 8 можно

направить на вылив или по рукаву 6 в цистерну для перемешивания. Входной

патрубок приварен к заслонке, скользящей по пластине с отверстиями. Заслонка с

рукавом, закрепленным на патрубке, может быть совмещена гидроцилиндром с

раструбом разлива или перемешивания. К пластине заслонку прижимает рычажный

механизм 10.

Разлив удобрения (10...40 т/га)

регулируют сменой насадков 8 и изменением рабочей скорости агрегата от 8,5 до

11 км/ч. РЖТ-8 комплектуется насадками диаметром 50, 80, 100 и 130 мм.

Удобрения распределяют по

поверхности поля щитком 7. При установке его под углом 27° ширина захвата

8...10 м. Ширину захвата можно изменить уменьшением угла установки щитка.

Для мойки машин и тушения

пожара к распределительному патрубку, сняв насадок 8, присоединяют рукав.

Во время движения РЖТ-8

тормозят пневмотормозом от педали трактора, на стоянке - ручным тормозом.

Разбрасыватель оснащен освещением и сигнализацией.

Вместимость цистерны около 8000

л, требуемая мощность для привода вакуум-насосов 6 кВт, центробежного насоса 22

кВт. Обслуживает машину тракторист.

Разбрасыватель жидких

органических удобрений РЖТ-4 аналогичен по устройству РЖТ-8. Его агрегатируют с

трактором «Беларусь». Используют для самозагрузки, транспортировки и разлива по

почве жидкого навоза влажностью не ниже 90%.

Для самозаправки РЖТ-4 подвозят

к кромке навозохранилища. Тракторист при помощи гидроцилиндра устанавливает

заправочную штангу перпендикулярно к продольной оси агрегата и опускает гибкий

рукав штанги в жидкость. При этом включается муфта привода насоса, а

гидроцилиндр переключающего устройства совмещает напорный рукав с патрубком

перемешивания.

Тракторист включает вал отбора

мощности трактора, в цистерне создается вакуум, и жидкость заполняет цистерну.

Перед разливом жидкости

тракторист включает вал отбора мощности для перемешивания содержимого цистерны.

Затем соединяет напорный трубопровод с патрубком распределителя. Жидкость через

дозирующий насадок выливается на щиток-отражатель и равномерно разливается по

полю. Дозу вылива удобрения регулируют изменением скорости передвижения

агрегата и установкой на выгрузном патрубке соответствующего сменного

дозирующего насадка.

Для равномерного разлива

жидкости расстояние между смежными проходами машины должно быть 8...10 м.

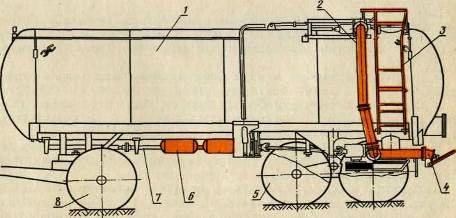

Разбрасыватель РЖТ-16 (рис.8)

предназначен для разлива по полю жидких органических удобрений.

Передняя часть

цистерны-полуприцепа опирается на подкатную тележку 8, задняя, на которой

размещены рабочие механизмы, при помощи балансирной подвески опирается на

полуоси колес ходовой системы 5.

РЖТ-16 оборудован

самозагружающимся, напорно-переключающим и распределительным устройствами,

автоматизирующими весь рабочий цикл.

Заправочную штангу опускают

гидроцилиндром в рабочую жидкость и включают подающий и вакуумный насосы.

Жидкость через гибкий рукав и загрузочный трубопровод поступает в цистерну. Во

время переезда или перед выливом жидкое удобрение можно перемешать предназначенным

для этого механизмом.

органический жидкий

удобрение комбинированный

Рисунок 8 - Разбрасыватель жидких органических

удобрений РЖТ-16:

1 - цистерна; 2 -

напорно-переключающее устройство; 3- смотровая лестница; 4 - распределительное

устройство; 5 - ходовая система; 6 - тормозная система; 7 - привод рабочих

органов; 8- подкатная тележка.

Цистерна снабжена люком, что

позволяет заполнять ее авытономными погрузочными средствами.

Для разлива поднимают

гидроцилиндром запорный клапан; жидкость выливается в полость подающего насоса,

который через выливной патрубок подает ее на отражающий щиток.

При следующем проходе середину

агрегата направляют на расстоянии 10 м от центра колеи предыдущего прохода.

РЖТ-16 агрегатируется с трактором

К-701, имеющим вал отбора мощности. Управление рабочими механизмами

дистанционное, из кабины трактора.

Грузоподъемность 15 т.

Максимальная высота забора жидкости при самозаправке 3,5 м, заправочный рукав

может поворачиваться на угол 90°.

Машина снабжена патрубками с

диаметром выливного отверстия 70...120 мм (с интервалом 10 мм). В зависимости

от диаметра выливного отверстия доза вылива при скорости 10 км/ч составляет

10...60 т/га.

В инструкции завода и на кузове

машины изображен график вылива (т/га) в зависимости от диаметра выливного

отверстия.

Жидкое органическое удобрение

должно быть без твердых включений размером более 3 см и соломистых более 25 см.

Для самозагрузки влажность жидкости должна быть не меньше 90%.

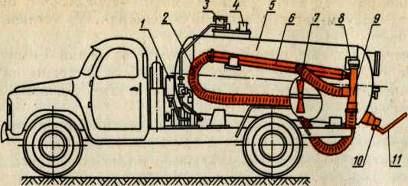

Жижеразбрасыватель РЖУ-3,6

(рис. 9) используют для разлива жидких органических удобрений, заправки

опрыскивателей ядохимикатами, мойки машин, тушения пожара.

Цистерна 5 машины установлена

на шасси автомобиля ГАЗ-53А, рабочие механизмы смонтированы на цистерне и раме

автомобиля.

На автомашине и на переднем

днище цистерны смонтирована напорно-вакуумная магистраль 1, состоящая из

масляного бака, редуктора, гидромотора и вакуумного насоса.

К коробке передач автомобиля

прикреплена коробка отбора мощности с шестеренчатым насосом, подающим масло в

гидромотор и гидроцилиндры. Редуктор, соединенный с гидромотором, приводит в

действие вакуум-насос и лопастную мешалку 7, установленную в цистерне.

На цистерне расположены

загрузочная горловина 3 и предохранительное устройство 4. После заполнения

цистерны поплавок предохранительного устройства всплывает и шток поплавка

выключает зажигание.

Для заполнения цистерны и

разлива жидкого удобрения в цистерне создают насосом вакуум или избыточное

давление.

Заправочное устройство

составлено из штанги 6, шланга 2 и всасывающего затвора. Глубина забора до 3,5

м.

Заборное устройство при помощи

механизма 8 можно поворачивать на угол 160° гидроцилиндрами, управляемыми из

кабины водителя.

Для разлива служат затвор 10 и

щиток-отражатель 11. В цилиндрическую часть затвора можно вкладывать жиклеры с

отверстиями разного диаметра и тем самым регулировать дозу выливаемого

удобрения.

Выходящая из жиклера струя,

ударившись об отражатель, превращается в жидкостный веер, ширину которого

регулируют изменением угла наклона отражателя 11.

Вылив (5... 10 т/га) регулируют

сменой жиклеров и изменением рабочей скорости автомобиля. Диаметры жиклеров 40,

65 и 80 мм, рабочая скорость 8...15 км/ч, вместимость цистерны 3,4 м3, ширина

полосы разлива до 8 м. Пожарный рукав присоединяют вместо выливного затвора 10.

Обслуживает РЖУ-3,6 водитель.

Рисунок 9 - Автомобильный

жижеразбрасыватель РЖУ-3,6:

-напорно-вакуумная магистраль;

2-заборный шланг; 3 - загрузочная горловина; 4 - предохранительное устройство;

5 - цистерна; 6 - заправочная штанга; 7 - мешалка; 8 - механизм поворота

штанги; 9 - заборное устройство; 10 - затвор; 11 - щиток-отражатель.

7.

Обоснование предлагаемой технологии предпосевной обработки почвы

Важнейшим элементом в

технологии возделывания сельскохозяйственных культур является предпосевная

обработка почвы, при проведении которой закладывается фундамент урожая.

Своевременная, тщательная предпосевная обработка почвы является основой

высокого урожая.

Технология предпосевной

обработки почвы объединяет такие виды поверхностной обработки почвы как

боронование, лущение, культивация, прикатывание и фрезерование почвы.

Проведение всех видов поверхностной обработки почвы нацелено на создание

мелкокомковатой агрегатной структуры обрабатываемого слоя почвы и формирование

поверхностного влагосберегающего слоя. Такая агрегатная структура рыхлого слоя

почвы является наиболее благоприятной для накопления и сохранения влаги,

улучшения воздушного режима в почве, вовлечения в круговорот питательных

веществ, активизации жизнедеятельности микроорганизмов в почве.

Крошение почвы считается

хорошей, если рыхлый слой составлен из агрегатных отдельностей размером от 1 до

10 мм. Влияние размеров агрегатных отдельностей рыхлого слоя почвы на

урожайность сельскохозяйственных культур показана на графике (рис.10).

Анализ графика показывает, что

чем меньше размер образовавшихся комков при обработке почвы, тем выше

урожайность возделываемой культуры.

Степень крошения

обрабатываемого слоя почвы определяется её физико-механическими свойствами,

влажностью, а так же засорённостью.

Рисунок 10 - Зависимость урожайности

от размеров агрегатов рыхлого слоя [4]

И - урожайность; б - размер

агрегатов рыхлого слоя, мм.

Наряду с физико-механическим

составом почвы резкое влияние как на качественные показатели обработки почвы,

так и на энергетические показатели работы почвообрабатывающих агрегатов

оказывает её влажность. Влажность как физический фактор. Резко изменяет

твёрдость почвы, и тем самым влияет на степень её крошения. Наилучшее крошение

почвы наблюдается при её влажности от 20 до 30% (стадия физической спелости).

При снижении влажности почвы затраты энергии на её обработку возрастают. А

степень крошения снижается. При повышении влажности выше 30% возникает свойство

её прилипания к рабочим органам почвообрабатывающих машин, что нарушает

технологический процесс почвообрабатывающих машин или делает его вовсе

невозможным. На основании выше изложенного следует отметить, что качественную

обработку почвы можно получить проводя её обработку при влажности почвы

20...30%.

Влияние сроков проведения

предпосевной обработки почвы на урожайность сельскохозяйственных культур

проиллюстрировано на графике (рис.11).

Рисунок 11 - Влияние сроков

проведения предпосевной обработки почвы на урожайность [4]

Д опт -оптимальные сроки проведения

работ.

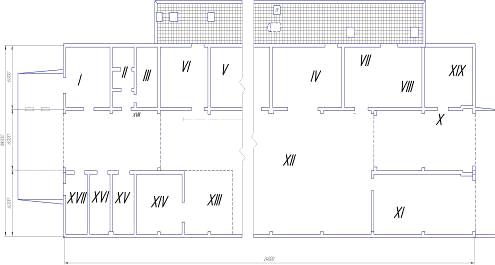

Применяемая в рассматриваемом

хозяйстве технология предпосевной обработки почвы (рис.8.3) предусматривает её

выполнение однооперационными почвообрабатывающими машинами, что приводит как

было отмечено выше к увеличению сроков обработки почвы, её физическому

разрушению многократными проходами агрегатов, потери влаги в почве когда она

имеет решающее значение, а также низкой степени крошения обрабатываемого слоя

не отвечающей требованиям агротехники, большим затратам труда и горючесмазочных

материалов.

Рисунок 12 -Применяемая технология предпосевной

обработки почвы

В конечном счете, следует

отметить, что применяемая в хозяйстве технология предпосевной обработки почвы

является энергозатратной и малоэффективной.

На основании анализа состава

машинного парка хозяйства следует отметить, что в данном предприятии для

предпосевной обработки применяются серийные культиваторы КПЭ - 3,8 и

культиваторы КПС - 4.

Для боронования при закрытии

влаги, а также при культивации применяются зубовые бороны БЗСС-1,0.

Прикатывание перед посевом проводят кольчато-шпоровыми катками ЗККШ - 6.

Все применяемые орудия снабжены

пассивными рабочими органами, не способные интенсивно крошить подрезанный пласт

и извлекать сорную растительность из обрабатываемого слоя почвы. Кроме того,

все проводимые виды обработок или некоторые из них выполняются с разрывом во

времени отдельными агрегатами, что разрушает верхний слой почвы, ведёт к

исправлению влаги и снижению степени крошения почвы в обрабатываемом слое. Все

эти недостатки делают применяемую технологию предпосевной обработки почвы

малоэффективной, а применяемые для её проведения средства механизации несовершенными

мало производительными, а в некоторых случаях и морально устаревшими.

В технологическом процессе подготовки почвы

важно не только собственно обработка, важно также основное внесение удобрений.

Более целесообразным с точки зрения экономической эффективности является

применение жидких органических удобрений. Одним из наиболее распространенных

видов жидких органических удобрений является навозная жижа ( моча животных

частично семшанная с калом) . Это очень ценное быстродействующее удобрение,

легко доступное для растений. В навозной жиже в среднем содержится (в%) 0,25N,

0.56 K2O,

0.01 P2O5,

0.02 CaO и 0,6

органических веществ. Использование таких удобрений имеет еще ряд преимуществ.

Это, прежде всего, возможность внесения азота в жидкой, т.е. наиболее доступной

для растений форме, что обеспечивает, по сравнению с твердыми удобрениями, на

10-15% лучшее усвоение растениями питательных веществ. Также внесение навозной

жижи имеет экономическую целесообразность, т.к. себестоимость этого удобрения

значительно ниже чем минеральных удобрений.

Вносят навозную жижу на поверхность почвы

жижеразбрасывателями типа РЖУ - 3,6, ЭЖВ - 1,8, РЖТ - 8. Однако поверхностный

способ имеет ряд существенных недостатков: снижается удобрительная ценность в

результате потерь аммиачного азота, создается опасность загрязнения окружающей

среды, нарушаются условия труда. Указанные недостатки поверхностного способа в

значительной степени можно устранить при внутрепочвенном внесении навозной

жижи.

На основании литературного

обзора, достижений учёных и практиков в области сельхозмашин построения с

учётом всех выявленных недостатков применяемых средств для предпосевной

обработки почвы. Нами предлагается технология предпосевной обработки почвы

(рис. 13), при увеличении степени комбинаций технологических операций по

обработке почвы, повышения качества обрабатываемого слоя почвы, интенсивности

крошения, извлечения сорняков растительности и расположения её на световую

поверхность поля, уплотнения нижнего капиллярного слоя и формирования

мульчирующего поверхностного слоя хорошо раскрошенным и взрыхлённым

поверхностным слоем почвы и снижения энергоёмкости процесса, а также

одновременным внесением жидких органических удобрений в виде навозной жижи.

Рисунок 13 - Предлагаемая

технология предпосевной обработки почвы

8.

Обоснование конструктивно-технологической схемы комбинированной машины для

предпосевной обработки почвы с одновременным внесением удобрений

Обоснование выбора

разрабатываемой конструкции комбинированной машины для предпосевной обработки

почвы проведен исходя из следующих требований:

а) необходимо сократить число

проходов агрегатов по полю и количество применяемой для этого техники;

б) создаваемая комбинированная

машина должна базироваться на имеющихся в хозяйстве технических устройствах,

отличающихся надежностью в работе и реально применяющихся в условиях

сельскохозяйственного производства;

в) добиться сокращения

сроков обработки с высоким качеством и максимальным уничтожением сорной

растительности;

г) сократить почвенную влагу

созданием поверхностного мульчирующего влагосберегающего слоя.

Анализ существующей и

предполагаемой технологии обработки почвы показывает, что традиционная

технология (рис. 8.3) обработки почвы в весенний период предусматривает три

этапа. При этом для каждого из них комплектуются агрегаты из имеющихся в

хозяйстве однооперационных машин и орудий, включая щепки. Поэтому применяемая

технология достаточно затратная и продолжительная по агротехническим срокам.

Кроме того качество обработки не отвечает требованиям агротехники.

Стремление снизить затраты,

уменьшить отрицательное воздействие на почву и выполнить предпосевную обработку

почвы в сжатые агротехнические сроки и требуемым качеством вызвало создание и

применение различных комбинированных машин и агрегатов. Данный подход положен в

основу и нами при разработке предполагаемой конструкции комбинированной машины,

позволяющей за один проход по полю провести качественную минимальную

предпосевную обработку при минимальных затратах труда и средств.

Практика показывает, что

применяемые однооперационные машины для предпосевной обработки почвы

практически исчерпали свои возможности в повышении производительности и

качества обработки, сокращения сроков обработки и сохранения почвенной влаги, а

применяемые традиционные технологии не способствуют созданию благоприятных

условий для роста урожайности возделываемых культур.

Поэтому специалисты считают,

что назрела необходимость разработки принципиально новых рабочих органов или

комбинации существующих позволяющие выполнить операции с высоким качеством,

повысить производительность труда в 3…5 раз, создать условия для получения

прогнозируемой урожайности сельскохозяйственных культур.

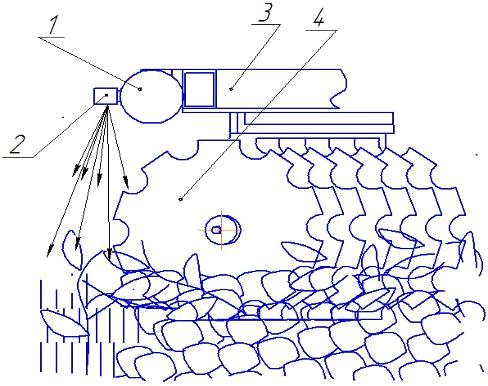

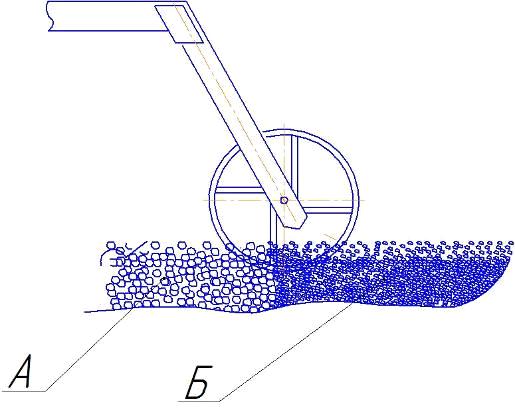

Рисунок 14 - Схема рабочего

процесса двухследной тяжёлой дисковой бороны: 1 и 2-секции сферических вырезных

дисков; А-взрыхлённый слой в развал; Б-взрыхлённый слой в свал.

Как упоминалось выше, жидкие органические

удобрения надо вносить внутрипочвенно и одновременно с обработкой почвы, чтобы

навоз не потерял свои удобрительные качества.

Поэтому задачей модернизации является улучшение

качества обработки почвы с одновременным внесением в почву жидких органических

удобрений. Это достигается тем, что комбинированный агрегат, включающий раму,

режущие диски, снабжается разливочными патрубками ,цистерной, напорным

трубопроводом, напорным рукавом, трубой-коллектором. При этом разливочные

патрубки имеют дефлекторные насадки и смонтированы впереди первой батареи

дисков. Такое конструктивное выполнение обеспечивает высококачественное

рыхление почвы, уничтожение сорняков и измельчение пожнивных остатков, и

перемешивание слоев почвы с ЖОУ.

Рисунок 15 - Схема расположения

разливочного устройства.

-труба коллекторная;

2-дифлекторная насадка; 3-рама бороны; 4-батарея дисков.

В целях более тщательного

выравнивания поверхности обрабатываемого слоя, достаточного крошения комков в

слое формирования под поверхностного капиллярного слоя и поверхностного

мульчирующего влагосберегающего слоя при проведении минимальной предпосевной

обработки применяют катки. Причем при традиционной технологии в качестве

самостоятельного приема с применением Катковых агрегатов. Многообразие

конструкций катков требует обоснованного их выбора для достижений требуемых

целей. В последние годы практика показала, что более качественные результаты

работы достигаются при применении катков кольцевого типа, которые и получают

широкое применение. Рабочие элементы этих типов катков хорошо взаимодействуют с

обрабатываемым слоем почвы по ширине захвата и направлении движения обеспечивая

необходимое крошение, уплотнение, выравнивание, вычесывания сорняков из слоя и

формирования поверхностного мульчирующего влагосберегающего слоя.

В рассматриваемом хозяйстве

преобладают почвы характеризующиеся средней твёрдости. Как показывают научные

исследования и практические опыты качество обработки почвы (степень крошения)

при работе машин с одинаковыми рабочими органами не в полной мере отвечают

требованиям агротехники. В обрабатываемом слое образуются агрегаты не

способствующие формированию мелкоагрегатного слоя почвы обеспечивающее

сохранение влаги в почве то есть создание в почвенном слое благоприятного

биологического состояния для прорастания семян и роста растений.

На основании научных

разработок, практических рекомендаций и анализа изобретений с целью повышения

качества (степени крошения) обработки почвы предлагается процесс выполняемый

устройством представляющий собой каток (рис.16) рабочая поверхность которого

составлена из колец.

Рисунок 16 - Схема работы катка

с зигзагообразными струнами

А - крупноагрегатный слой с

растительными остатками; Б - мелкоагрегатный слой с измельченными корнями и

остатков растений в обрабатываемом слое.

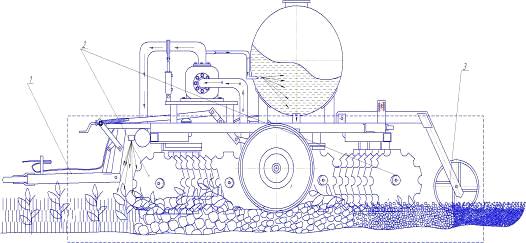

Конструктивно-технологическая

схема предлагаемой комбинированной машины на базе дисковой бороны БДТ - 3,8

приведена на рисунке 17.

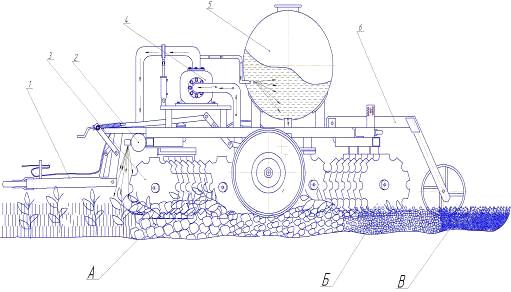

Рисунок 17 - Технологическая

схема предлагаемой комбинированной машины.

А - крупнокомковый слой; Б -

мелкокомковый слой почвы с измельченными растительными остатками; В -

мелкоагрегатный слой с измельченными корнями и остатков растений в

обрабатываемом слое. 1-прицепное устройство; 2-разливочное устройство;

3-батареи дисков; 4-напорная магистраль; 5-резервуар с навозной жижей; 6-каток

кольчатый.

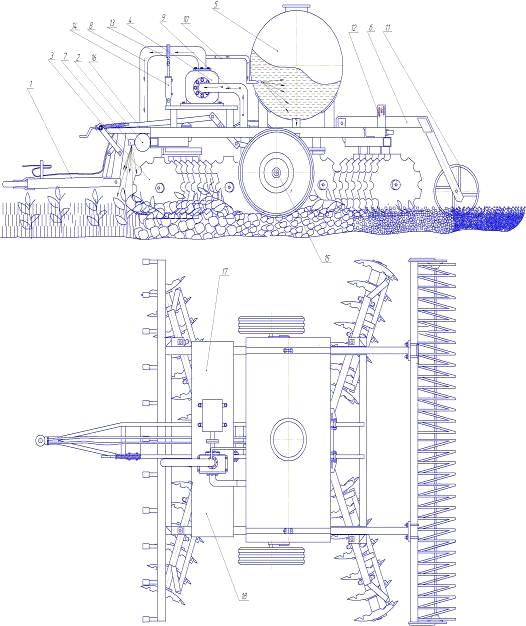

9. Описание устройства,

процесса работы и регулировок комбинированной машины

Устройство.

Предполагаемая комбинированная

почвообрабатывающая машина выполнена на базовой части дисковой бороны БДТ - 3,8

Базовая часть комбинированной машины состоит из сварной плоской рамы с

прицепным устройством 1, опорных колес 15, регулировочного устройства 16,

батареи дисков 3.

Разработанный в проекте каток состоит из

катковой рамы 6, , спирального катка 11, механизма регулирования глубины хода

модуля 12.

Устройство для внесения жидких органических

удобрений смонтированое на раме дисковой бороны в свою очередь сотоит из

коллекторной трубы 2, дифлекторных насадок 7, напорного трубопровода 8,

заслонки 13, гидроцилиндра заслонки 14, центробежного насоса 4, всасывающего

трубопровода 9, гидромешалки 10, цистерны 5, станины для напорной магистрали

17, гидромотора 18 соединенного через фланцевую муфту с центробежным насосом.

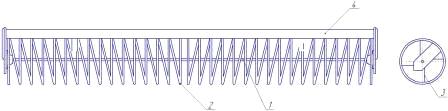

Рисунок 18 - Конструктивно - технологическая

схема модернизированной машины.

- прицепное устройство; 2- коллекторная труба; 3

- батарея дисков; 4-насос центробежный; 5-цистерна; 6-рама катка; 7-насадка

дифлекторная; 8-трубопровод напорный; 9-трубопровод всасывающий;

10-гидромешалкка; 11- каток кольцевой спиральный; 12-механизм регулирования

глубины хода катка; 13-заслонка; 14-гидроцилиндр заслонки; 15-колесо опорное;

16-механизм регулирования глубины хода батарей дисков, 17-станина для напорной

магистрали; 18-гидромотор.

Процесс работы.

Процесс работы комбинированной машины

заключается в следующем. При подаче давления масла на гидромотор от гидроситемы

трактора , его вал начинает вращаться и передавать крутящий момент через

фланцевую муфту на вал центробежного насоса. Насос всасывая навозную жижу из

цистерны подает через напорный трубопровод на коллекторную трубу и далее на

разливочные устройства. Навозная жижа разливается перед дисковой бороной.

Вырезные диски под действием массы агрегата врезаются в почву, вращаются и во

время движения подрезают растительные остатки и крошат обрабатываемый слой

почвы, мульчируя ее поверхность. Агрегат предназначен для внесения ЖОУ

ленточным способом, но в связи с тем, что вырезные диски интенсивно смещают

слои почвы соответственно «вразвал» и «всвал» удобрения распределяются по всей

ширине захвата. Для равномерного вылива площадь сечения трубы-коллектора должна

быть равна сумме площадей разливочных патрубков.

Спиральный каток хорошо выравнивает

обрабатываемый слой почвы, крошит крупные агрегаты и формирует на глубине ложе

для семян и капиллярный слой, а на поверхность мульчирующий влагосберегающий

слой почвы. Тем самым машина выполняет послойную минимальную обработку почвы,

как элемент энергосберегающей технологии.

Регулировки.

Глубину обработки регулируют механизмом

регулировки 12.

Заглубление катка регулируют перестановкой

пальца в кронштейнах механизма регулирования положения модуля. Норма внесения

удобрений регулируют положением заслонки 13 и скоростью движения агрегата.

9.

Технологические расчёты

Определение параметров

предлагаемого катка

Предлагаемая в проекте

комбинированная машина включает серийную тяжёлую дисковую борону БДТ-3,8 и

соединённый с ней разработанный в проекте катковый модуль включающий каток

зигзагообразными струнами и каток с прямолинейными струнами.

В соответствии с выполняемым

технологическим процессом катка, основными его параметрами является длинна и

диметр.

Длину катка принимаем в соответствии

с конструктивной шириной захвата базовой машины БДТ-3,8, следовательно:

Качество работы катка зависит от его

диаметра и конструктивного исполнения рабочей поверхности.

Диаметр катка должен быть таким,

чтобы при встрече с агрегатом почвы каток легко перекатывался через него, при

этом давление катка концентрируется на агрегат, и он крошится.

Согласно агротехническим требованиям

к процессу работы тяжёлых дисковых борон принимаем размер образовавшихся

агрегатов от 1 до 50 мм.

С учётом изложенного

необходимый размер катка (рис. 10.1) определяется по формуле:

(1) [5]

(1) [5]

где:  - высота препятствия перед катком,

мм;

- высота препятствия перед катком,

мм;

- размер почвенного агрегата, мм;

- размер почвенного агрегата, мм;

- угол трения почвы о поверхности

катка;

- угол трения почвы о поверхности

катка;

- угол трения почвы о почву.

- угол трения почвы о почву.

Принимаем  ,тогда:

,тогда:

Следовательно:

Рисунок 19 - К определению диаметра катка.

1 - агрегат почвенный; 2 - каток;  - усилие на

перекатывание катка;

- усилие на

перекатывание катка;  - сила

давления катка на почву.

- сила

давления катка на почву.

При принятых требований каток с

зигзагообразными струнами диаметром  будет работать без сгруживания агрегатов

и образования валика почвы перед катками.

будет работать без сгруживания агрегатов

и образования валика почвы перед катками.

Определение диаметра разливочного

устройства.

В соответствии с шириной захвата

базовой машины, а также зоны перекрытия жидкостных вееров число разливочных

устройств определится по формуле:

( 2)

( 2)

где В - конструктивная ширина

захвата базовой машины БДТ - 3,8- ширина жидкостного веера. b = 0,4 м.

Тогда

Округляем полученное значение до 10.

z = 10.

Минутный расход жидкости через

разливочное устройство определим по формуле:

( 3 )

( 3 )

где Q - заданная норма расхода

жидкости на гектар, л/га;- рабочая скорость агрегата, км/ч;

Согласно агротехнических требований

принимаем Q = 5000 л/га. Ширина захвата базовой машины В = 3,8 м. Наиболее

целесообразная рабочая скорость при работе дисковых борон составляет v = 10

км/ч.

Подставляем значения в формулу

Необходимый диаметр разливочного

устройства определим исходя из создаваемого насосом напора Н и минутного

расхода q разливочного устройства, из выражения:

( 4 )

( 4 )

Откуда

где μ - коэффициент

расхода, μ

= 0,1

f - сечение

выходного отверстия наконечника; мм2- ускорение свободного падения, g = 9,8

м/с2

Н - давление жидкости на входе; Н =

20 кПа = 20 м.

Учитывая, что

(5)

(5)

Тогда

Где d - искомый диаметр разливочного

устройства, мм;- площадь выходного отверстия, мм2

π = 3,14

Из конструктивных соображений,

принимаем диаметр разливочного устройства d = 20 мм.

Определение тягового сопротивления

комбинированной машины

Полное тяговое сопротивление

комбинированной машины согласно технологической схемы составит:

где:  - тяговое сопротивление дисковой

бороны, кН;

- тяговое сопротивление дисковой

бороны, кН;

- тяговое сопротивление катка, кН;

- тяговое сопротивление катка, кН;

Тяговое сопротивление дисковой

бороны БДТ-3,8 (базовая часть комбинированной машины) определяется по формуле:

, кН (6) [8]

, кН (6) [8]

где:  - конструктивная ширина захвата

бороны БДТ-3,8;

- конструктивная ширина захвата

бороны БДТ-3,8;

- удельное сопротивление бороны при

рабочей скорости 5…6

- удельное сопротивление бороны при

рабочей скорости 5…6 .

.

Наиболее целесообразная рабочая

скорость работы дисковой бороны составляет:  ; принимаем

; принимаем  .

.

Фактическое значение удельного

сопротивления бороны с учётом превышения рабочей скорости определяется по

формуле:

(7)

(7)

где:  - увеличение удельного

сопротивления при повышении рабочей скорости на 1

- увеличение удельного

сопротивления при повышении рабочей скорости на 1 [8]

[8]

тогда:

Тяговое сопротивление катка от его

перекатывания определится по формуле Грандвуане - Горячкина:

; (8) [5]

; (8) [5]

где:  - усилие давления катка на почву;

- усилие давления катка на почву;

- конструктивная ширина захвата

каткового устройства;

- конструктивная ширина захвата

каткового устройства;

-коэффициент объёмного смятия почвы.

-коэффициент объёмного смятия почвы.

Для паров, пахотных и стерневых

фонов  [5]

[5]

Принимаем  .

.

- диаметр катка;

- диаметр катка;

тогда:

Тяговое сопротивление катка с учётом

роста сопротивления из - за неровности поверхности катка определим по формуле:

, кН; (9) [5]

, кН; (9) [5]

где:  - коэффициент учитывающий

неровности поверхности. [5]

- коэффициент учитывающий

неровности поверхности. [5]

Принимаем  ;

;

тогда:

Полное тяговое сопротивление

комбинированной машины составит:

Необходимое тяговое усилие трактора

определится из условия энергетической рациональности агрегата:

(10) [8]

(10) [8]

откуда

где:  - допустимое значение коэффициента

использования тягового усилия трактора.

- допустимое значение коэффициента

использования тягового усилия трактора.

В соответствии с видом выполняемого

технологического процесса, а также типа движителя трактора принимаем: [8]

[8]

тогда:

Максимально возможную скорость

агрегата в зависимости от крюковой мощности трактора и необходимого крюкового

усилия определится по формуле:

(11) [8]

(11) [8]

где: - крюковая мощность трактора Т-150К

на четвёртой передаче;

- крюковая мощность трактора Т-150К

на четвёртой передаче;

- сила тяжести трактора т-150К;

- сила тяжести трактора т-150К;

- уклон поля;

- уклон поля;

тогда:

С учётом буксования движителя

трактора рабочую скорость агрегата определим по формуле:

(12)

(12)

где: - буксование колёсного движителя; [8]

- буксование колёсного движителя; [8]

На основании значений  и

и  определим

производительность агрегата за час сменного времени по формуле:

определим

производительность агрегата за час сменного времени по формуле:

(13)

(13)

где:  (14)

(14)

- коэффициент использования ширины

захвата комбинированной машины [8]

- коэффициент использования ширины

захвата комбинированной машины [8]

Принимаем  тогда

тогда

- коэффициент использования времени

смены;

- коэффициент использования времени

смены;

.

.

10. Конструктивные

расчеты

Определение диаметра вала катка.

Согласно конструктивно-технологической схеме

предполагаемый ножевидно-катковый модуль снабжен струнным катком (рис.20).

Каток представляет собой трубчатый вал 1 с посаженными равномерно по его длине

дисками 2.

В гнездах дисков по винтовым линиям расположены

квадратного сечения струны 3. Вал вращается по концам в подшипниках, помещенных

в корпусах, закрепленных к кронштейнам рамы.

Каток представляет собой трубчатый вал 1 с

закрепленными на него от середины к его концам противоположного направления

прутковыми спиралями 2 диаметром 500мм.

Спирали крепятся к трубчатому валу спицами 3.

вал с цапфами вращается по концам в подшипниках, помещенных в корпусах,

закрепленных к кронштейнам рамки 4 катка.

Рисунок 20 - Схема струнного катка

- Вал; 2 - спираль; 3 - спица; 4 - рамка.

Спирали 2 расположены на валу 1 по его длине

равномерно и с учетом конструктивного катка вал можно рассматривать как балку

нагруженной равномерно распределенной нагрузкой с интенсивностью q=0,8

кН/м на двух опорах по концам.

Представим расчетную схему (рис.21)

Рисунок 21 - Схема нагруженности

балки и эпюры изгибающих моментов.

Определим реакцию опор RA=RB по формуле:

(15) [13]

(15) [13]

Эпюра Ми - парабола, направленная

выпуклостью навстречу нагрузке (рис.12.4)

Максимальный изгибающий момент

возникает посередине балки и определяется по формуле:

(16)

(16)

Вал катка подвержен в основном

деформации изгиба, следовательно, параметры (диаметры) трубчатого вала

определим из уравнения прочности при изгибе по формуле:

(17)

(17)

Откуда момент сопротивления сечения

определяется по формуле:

Допускаемое напряжение изгиба для

стали Ст20 определим исходя из значения предела текучести и коэффициента запаса

прочности по формуле:

(18)

(18)

где σТ=240Н/мм -

предел текучести для стали Ст20,

n=2 -

коэффициент запаса прочности,

тогда

следовательно,

По значению момента сопротивления

сечения определяем параметры сечения вала, приняв, что вал имеет кольцевое

сечение, так как пустотелые оси и валы по сравнению со сплошными имеют меньший

вес практически на 40…50%.

(19)

(19)

где

- отношение внутреннего диаметра

кольца к наружному

- отношение внутреннего диаметра

кольца к наружному

тогда

Согласно сортаменту принимаем трубу

диаметром d=50мм, при

этом внутренний диаметр должен составлять

то есть

то есть

Определение параметров сечения продольного бруса

рамы каткового модуля

Разработанный в проекте катковый модуль крепится

к раме машины БДТ-3,8 двумя продольными брусами в двух точках (рис.22). В точке

А, как шарнир и в точке В, механизм регулирования полжения модуля по глубине

обработки.

Рисунок 22 - Схема крепления каткового модуля к

раме БДТ - 3,8

- палец регулятора; 2 - палец шарнира.

Продольный брус рамы можно представить как балку

с двумя точками опоры (рис.23) подвергающиеся деформации изгиба.

Рисунок 23 - Схема нагруженности

балки и эпюра изгибающих моментов

Определяем реакцию почвы на каток

Реакцию почвы катков определим исходя из