Холодильное технологическое оборудование

Донецкий

национальный университет экономики и торговли

имени Михаила

Туган-Барановского

Кафедра

холодильной и торговой техники

Методические

указания по выполнению курсового проекта для студентов дневной и заочной форм

обучения направления подготовки 6.050503 «Оборудование перерабатывающих и

пищевых производств»

“Холодильное

технологическое оборудование”

Кудрин А.Б.

Донецк 2014

Введение

Целью курсового проекта является приобретение студентами практических

навыков специальных расчетов параметров оборудования для замораживания мяса в

полутушах с вынужденным движением воздуха.

Выполнение курсового проекта способствует развитию навыков

самостоятельного решения поставленных инженерных задач. Отраслевая

направленность курсового проекта по специальной дисциплине служит основой

повышения качества подготовки специалистов отрасли. Выполнение курсового

проекта по дисциплине “Холодильное технологическое оборудование” может являться

составной частью дипломного проекта по специальности 7.090221.

В задачу курсового проекта входит расчет продолжительности замораживания

продукта, емкости и размеров камеры (аппарата), технологических параметров,

обеспечивающих качественное замораживание, тепловой нагрузки на холодильное

оборудование, теплопередающей поверхности и параметров воздухоохладителя.

Курсовой проект состоит из расчетно-пояснительной записки и графической

части, которые должны быть оформлены в соответствии с требованиями ЕСКД.

Расчетно-пояснительная записка курсового проекта должна

включать следующие разделы:

1. Исходные данные для расчетов;

2. Введение (основы холодильной

обработки продуктов);

3. Описание оборудования для

замораживания продуктов;

4. Расчет оборудования для замораживания

продукта;

5. Заключение;

6. Перечень используемой литературы.

Графическая часть проекта содержит два листа формата А1. На одном

изображается план морозильной камеры (общий вид аппарата) с указанием принятых

в процессе работы над проектом размеров, на другом листе - ее (его) разрез.

При выполнении курсового проекта рекомендуется следующая

литература:

1. Голянд М.М., Малеванный В.И.

Холодильное технологическое оборудование. М.:Пищевая промышленность,1977.-355с.

2. Сборник примеров расчетов и

лабораторных работ по курсу "Холодильное технологическое

оборудование" // Голянд М.М., Малеванный В.И. и др. М. : Легкая и пищевая

промышленность, 1981.- 168с.

3. Быков А.В. Применение холода в

пищевой промышленности//Холод в мясной и молочной промышленности. Справочник.

М.:Пищевая промышленность,1979.-271с.

4. Быков А.В. Применение холода в

пищевой промышленности.//Холод в рыбной и пищевой промышленности М.:Пищевая

промышленность,1979.-150с.

5. Теплообменные аппараты, приборы

автоматики и испытания холодильных машин. Справочник /под ред. Быкова А.В.-М.

:Легкая и пищевая промышленность,1982.

6. Конвисер И.А. Холодильная техника и

холодильная технология. - М.: Пищевая промышленность, 1978.

7. Ионов А.Г., Мекеницкии С.Я

Автоматизированные роторные морозильные агрегаты. -М.:Пищевая

промышленность,1981.

8. Аверин Г.А. и др. Примеры расчетов по

курсу "Холодильная техника". - М.: Пищевая промышленность,1986.

1. Технология холодильной обработки мяса

замораживание мясо азот криоморозильный

На современных мясокомбинатах холодильной обработке подвергается все

вырабатываемое мясо и мясопродукты.

Понятие "холодильная обработка" включает в себя проведение

процессов охлаждения, подмораживания и замораживания, размораживания полутуши

мяса, а также их доохлаждение, домораживание или доотепление с выравниванием

температуры по всему объему.

Камеры (или туннели) для холодильной обработки мяса выпускают цикличного

или непрерывного действия. Емкость камер цикличного действия рассчитывается не

более как на полусменную производительность цеха первичной переработки скота, а

непрерывного - на всю обработку мяса за смену. Благодаря постоянной загрузке и

разгрузке камер и непрерывной работе приборов охлаждения температурные режимы в

камерах непрерывного действия более стабильны, чем в камерах цикличного

действия.

Температуры и скорость движения воздуха в камерах холодильной обработки

мяса должны быть равномерны по всей площади.

Загрузку мяса на подвесные пути камер производят с помощью конвейеров или

вручную - циклично или непрерывно, с одновременной подсортировкой полутуши по

категориям упитанности и массе.

На каждый подвесной путь размещают при возможности туши одной категории с

примерно одинаковой массой. Крупные полутуши размещают в зоне с минимальной

температурой и наиболее интенсивным движением воздуха.

Мясо на подвесные пути размещают с интервалами между полутушками или

тушками и на рамах в 30-50 мм.

На погонном метре подвесного пути размещают по 2-3 говяжьих, 3-4 свиных

полутуши или раму с бараньими тушами. Нагрузка на 1 пог.м пути составляет для

говядины 250 кг, для свинины и баранины - 200 кг.

Выгрузку мяса из камер холодильной обработки мяса производят с помощью

разгрузочного конвейера или вручную по подвесным путям.

При цикличной работе камер в полный цикл входит время, затраченное на

загрузку, холодильную обработку, выгрузку и подготовку камер для последующего

цикла. Продолжительность загрузки и выгрузки устанавливается в паспорте

предприятия в зависимости от графика работы первичной переработки скота,

средств механизации грузовых работ и емкости камер.

При непрерывной работе камер для охлаждения парного мяса, или для его

замораживания однофазным способом, загрузка мяса ведется по отдельным ниткам

подвесных путей, в строгой последовательности их расположения в камерах по

согласованному графику, т.е. поточно и по возможности синхронно с работой

боенского конвейера. Выгрузка мяса с подвесных путей производится в той же

последовательности, что и загрузка; в первую очередь выгружается мясо, которое

было загружено вначале.

В этих случаях для удобства грузовых работ выгрузка мяса должна опережать

загрузку на 1-2 нитки подвесных путей, которые постоянно держатся свободными от

мяса. Непрерывная работа рекомендуется в камерах, имеющих не менее 10 ниток

подвесных путей.

. Замораживание мяса

Замороженным считается мясо, средняя температура которого на 100С

ниже криоскопической. Криоскопическая температура свежего мяса от 0,8 до 1,20С,

крови - 0,550С.

В процессе замораживания примерно 85% влаги превращается в лед.

Льдообразование условно считается законченным, когда в центре продукта

достигается температура - 4-50С, что соответствует средней

температуре мяса -10, -150С.

Понижение температуры продукта от 0 до -50С составляет

собственно процесс замораживания. Понижение температуры до 00С

принято называть охлаждением, а от -50С и ниже - домораживанием.

Если начальная температура продукта выше 00С,

продолжительность замораживания увеличивается приблизительно на 1: на каждый

градус. При доведении температуры в центре бедра полутуши до -100С

продолжительность замораживания возрастает по сравнению со временем,

необходимым для замораживания до 5-0С, примерно на 18%, до -120С

- на 22%, до -140С - на 27%, до -160С - на 33% и до 180С

- на 40%.

Мясо замораживают после предварительного охлаждения (двухфазный способ) и

в парном виде (однофазный способ).

Продолжительность замораживания мясной полутуши зависит от температурного

перепада между мясом и охлаждающим воздухом и скоростью движения воздуха у

бедра.

Интенсификация замораживания мяса, следовательно, и увеличение

производительности камер могут быть достигнуты понижением температуры воздуха

или увеличением скорости его движения.

Снижение температуры воздуха в морозильной камере с естественным

движением воздуха с -150С до 250С сокращает время

замораживания примерно в 2 раза, а при снижении температуры до -350С

- в 3 раза.

Если в действующей камере однофазного замораживания с тихим охлаждением

температура воздуха не может быть понижена, то замораживание интенсифицируют

увеличением скорости движения воздуха около бедер полутуш мяса. При

температуре, например, -150С и увеличении скорости воздуха до 2 или

3 м/с замораживание ускорится соответственно в 1,5 и 1,9 раза, а при -350С

- в 1,25 и 1,65 раза.

На говяжьих полутушах перед замораживанием производят надрез между 11-12

ребрами до позвоночников. После замораживания полутуш, при снятии их с

подвесных путей, по сделанному надрезу разрубают полутуши на четвертины и

перевозят в камеру хранения. Мясо молодых животных замораживают в виде целых

продольных полутуш (без надреза между ребрами).

Средняя температура воздуха в морозильной камере за цикл ее оборота

должна приближаться к паспортной. В морозильных камерах цикличного действия

температура воздуха перед началом работ и в конце процесса замораживания должна

быть на 3-50С ниже паспортной; в камерах, загружаемых непрерывно, -

на уровне паспортной, а перед началом работы - на 2-30С ниже

паспортной.

Загрузку парных полутуш в морозильную камеру производят непрерывно -

потоком по мере их поступления и синхронно с работой его главного конвейера или

циклично небольшими партиями до 10-15 полутуш.

Парное мясо при непрерывной загрузке вначале размещают на первом

подвесном пути камеры. затем - на втором, третьем и т.д. или в другом строгом

порядке.

На каждом пути размещают полутуши примерно одинаковых весовых категорий.

Приборы охлаждения морозильных камер должны работать на полную мощность

непрерывно как в процессе замораживания, так и при загрузке-разгрузке камер,

чтобы замораживание мяса началось сразу же после его поступления в морозильную

камеру.

Замораживание мяса считается законченным, когда температура в толще мышц

бедра достигает -80С, а на поверхности будет близкой к температуре

воздуха в морозильной камере.

. Описание камер замораживания мяса с вынужденным движением

воздуха

Камера однофазного замораживания мяса туннельного типа с продольным

движением воздуха оборудована шестью сухими потолочными воздухоохладителями,

расположенными под балками подвесных путей. Каждый воздухоохладитель

обслуживается осевым многолопастным вентилятором.

Воздух, выходящий из воздухоохладителей, ударяется о торцовую стенку

камеры, теряя часть скоростного (динамического) напора.

Для создания направленного движения воздуха в камере имеется ложный

потолок и вертикальные перегородки, которые образуют нагнетательные и

всасывающие окна. Нагнетательные окна находятся у торцовых стен камеры, а

всасывающие - в ее центральной части.

Охлажденный в воздухоохладителях воздух направляется в камеру через

нагнетательные окна и омывает полутуши мяса, расположенные на подвесных путях,

а затем через всасывающие окна поступает к вентиляторам и вновь направляется

для охлаждения. Таким образом, воздух в камере движется по двум вертикальным

циркуляционным кольцам.

Камеры также оборудуются специальными автоматическими конвейерами,

обеспечивающими механизированную загрузку камер мясом и выгрузку мяса из них и

непрерывное перемещение полутуш мяса в камере при их замораживании.

Продолжительность однофазного замораживания полутуш мяса при температуре

воздуха в камере -30° С и скорости движения воздуха у бедренных частей полутуш

1,8 м/с составляет 22 ч.

Для улучшения воздухораспределения после воздухоохладителей устанавливают

направляющие аппараты, обеспечивающие как плавный поворот потока воздуха, так и

рациональный обдув бедренных частей замораживаемых полутуш. Продолжительность

замораживания мяса в камерах с направляющими аппаратами сокращается на 20-25%

за счет увеличения скорости движения воздуха и рационального обдува полутуш.

Достоинством таких камер является компактность холодильного оборудования,

хорошее использование строительной площади, высокая степень автоматизации и

механизации, а недостатками - значительная неравномерность скорости движения

воздуха по длине камеры, а также плохая организация его циркуляции.

Неравномерность движения воздуха по длине камеры уменьшается, если воздух

циркулирует не в продольном, а поперечном направлении камеры.

Оборудование камеры с поперечным движением воздуха состоит из двенадцати

потолочных воздухоохладителей. В камеру холодный воздух попадает через

нагнетательные окна, расположенные вдоль ее длинной стороны, а отепленный

удаляется через всасывающие окна.

Ложный потолок, всасывающие и нагнетательные окна, а также направляющие

аппараты обеспечивают равномерное движение воздуха в поперечном направлении

камеры.

Недостатком камер замораживания мяса туннельного типа с поперечным

движением воздуха является необходимость размещения значительного количества

воздухоохладителей, что приводит к возрастанию стоимости оборудования камеры и

повышенному расходу электроэнергии.

Камера замораживания мяса с системой душирования через межпутевые

воздухоохладители (рис.1). Охлаждающие секции межпутевых воздухоохладителей в

таких камерах могут изготовляться из гладких или из оребренных труб (диаметром

38X2,5 мм с шагом оребрения 13,3мм). Межпутевые воздухоохладители располагают

непосредственно под каркасом подвесных путей.

Воздуховоды прямоугольного сечения монтируются над охлаждающими секциями

воздухоохладителей, а осевые вентиляторы - у одного из торцов воздуховода.

Гибкая вставка от осевого вентилятора к воздуховоду служит гасителем шума и

вибрации воздуховода.

Наряду с межпутевыми воздухоохладителями в камере можно устанавливать и

пристенные батареи.

Для эффективной работы охлаждающих приборов камеры снеговую шубу с их

теплопередающей площади поверхности снимают с помощью горячих паров аммиака.

4. Криогенный аппарат с распылением азота для пельменей,

вареников и фрикаделек

Криогенные аппараты с распылением азота в грузовом отсеке и

горизонтальным расположением конвейера применяют и для замораживания пельменей,

вареников и фрикаделек. При этом удачно сочетаются непрерывность производства с

поточностью замораживания.

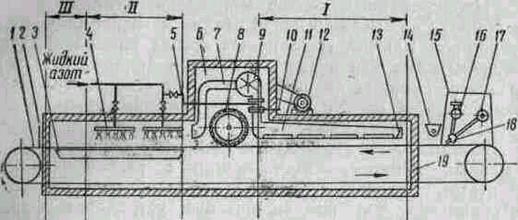

Аппарат (рис. 1) состоит из изолированного контура, грузового конвейера,

циркуляционного вентилятора для движения газообразного азота, шиберов, бака с

жидким азотом, системы питания аппарата жидким азотом, коллекторов с форсунками

для распыления жидкого азота, поддона, насоса, пельменного автомата (штамповка

пельменей), электродвигателя с вариатором скоростей.

Рис. 1 - Криогенный аппарат для замораживания пельменей:

- лента грузового конвейера; 2 - шторка; 3 - поддон; 4 - коллектор с

форсунками для распыления жидкого азота; 5 - трубопровод подачи жидкого азота в

нагнетательный канал с щелевыми соплами; 6 - надстройка над загрузочным отсеком;

7 - всасывающий канал: 8 - штамповочный барабан; 9 - циркуляционный вентилятор;

10 - шибер; 11- нагнетательный канал с щелевыми соплами; 12 - электродвигатель;

13 - поворотная заслонка; 14 - устройство для посыпания мукой тестовой трубки;

15- корпус пельменного автомата; 16 - тестовый коллектор; 17 - фаршевый

коллектор; 18 - фильера для получения тестовой трубки с фаршевой начинкой; 19 -

изолированный контур; I - зона предварительного охлаждения; II - зона орошения;

III - зона выравнивания температур.

В торцовых стенах изолированного контура имеются окна для входа и выхода

ленты грузового конвейера. Ширина окон соответствует ширине ленты, высота -

толщине замораживаемого продукта. Лента грузового конвейера выходит из

грузового отсека аппарата на длину, достаточную для установки формовочного

автомата рис. 2. Он действует непрерывно: при ручной загрузке теста и фарша в

бункер происходит автоматическая и безотходная штамповка изделий.

При движении конвейерной ленты барабаны вращаются и, прокатываясь по начиненным

фаршем тестовым трубкам, штампуют изделия, которые на конвейере образуют

несколько рядов.

Ячейки барабана имеют разделительные кромки необходимые для продавливания

теста насквозь. При нормальном технологическом процессе получаются крепко

склеенные изделия, расстояние между которыми равно 3 - 5 мм.

Перед штампующими барабанами установлен мучной бункер с ворошителем. Он

имеет отверстия, через которые на проходящие под ним тестовые трубки с фаршем

сыплется мука. Это предотвращает прилипание изделия к ячейкам барабана.

Попадающая на тестовые трубки мука разравнивается двумя резиновыми скребками,

укрепленными на бункере. Количество подаваемой муки регулируется шиберами. Мука

и кусочки теста, прилипшие на барабаны, очищаются щеткой, установленной на вилке.

Рис. 2 - Устройство для изготовления пельменей: 1 - конвейер; 2- барабан;

3 - мучной бункер; 4 - ротационный насос; 5 - станина; 6 - ведущий барабан; 7 -

вариатор скоростей; 8 - кожух; 9 - электродвигатель; 10 - магнитный искатель;

11, 13 - шнеки; 12 - сдвоенный бункер; 14 - маховичок; 15 - рама конвейера; 16

- опорный ролик; 17- натяжной ролик

Отштампованные изделия подаются в зону предварительного охлаждения

аппарата, где размещается нагнетательный канал прямоугольного сечения длиной

2,5 м с щелевыми соплами. Нагнетательный канал оборудован двумя шиберами,

позволяющими регулировать количество подаваемого газообразного азота, который

охлаждается жидким азотом, распыляемым в канале. Температура охлаждаемого

газообразного азота, выходящего из щелевых сопел, - 120…- 130°С.

Жидкий азот из бака (рис. 3), расположенного вне аппарата, через

дроссельное устройство подается в коллекторы с форсунками (зона орошения),

снабжёнными специальными пинтами для регулирования подачи и распыления жидкого

азота. Для сбора избыточного жидкого азота установлен поддон, из которого он

перекачивается насосом в коллекторы с форсунками для повторного использования.

Далее замороженные изделия проходят зону выравнивания температуры и удаляются

из аппарата.

Рис. 3 - Принципиальная схема системы автоматической подачи жидкого азота

в криоморозильный аппарат: 1 - запорный вентиль подачи жидкого азота в

промежуточный испаритель; 2 - регулятор давления; 3 - промежуточный испаритель;

4 - запорный вентиль линии газосброса; 5 - запорный вентиль лини заправки

жидким азотом сосуда 14; 6 - электромагнитный вентиль; 7 - регулятор

температуры; 8 - датчик температуры: 9 - распылительный коллектор с форсунками;

10 - предохранительный клапан; 11 - манометр; 12 - указатель уровня; 13 -

наружный кожух сосуда с жидким азотом; 14 - внутренний сосуд с жидким азотом.

5. Методика расчёта криоморозильного аппарата для

замораживания мелкоштучных пищевых продуктов жидким азотом

Методика расчёта криоморозильного аппарата для мелкоштучных

пищевых продуктов рассматривается для полуфабрикатов типа пельмень.

При расчете криоморозильного аппарата необходимо определить:

·

продолжительность

пребывания продукта в криоморозильном аппарате;

·

вместимость

аппарата;

·

площадь

поверхности ленты или лотка конвейера и ее размеры;

·

скорость движения

конвейера;

·

габаритные

размеры аппарата;

·

теплопритоки к

аппарату.

·

действительный

массовый и удельный расходы газообразного азота;

·

действительную

скорость потока газообразного азота в зоне предварительного охлаждения.

В соответствии с принятой схемой аппарата предварительное охлаждение

пельменей до криоскопической температуры и последующее их замораживание

осуществляются в одном аппарате. Исходя из особенностей технологических

процессов, полагаем, что в аппарате имеются зоны предварительного охлаждения,

замораживания и выравнивания температуры продукта.

Принято, что в зоне предварительного охлаждения продукт охлаждается до

средней температуры, равной криоскопической.

Удельное количество теплоты, отводимой от 1 кг продукта в криоморозильном

аппарате, определяют по формуле:

qз

= qз1 + qз2,кДж/кг

где: qз1 - удельное количество теплоты,

отводимой от 1 кг продукта в зоне предварительного охлаждения;

qз2

- удельное

количество теплоты, отводимой от 1 кг продукта в зоне замораживания, определяют

по уравнению.

Удельное количество теплоты, отводимой от 1 кг продукта в зоне

предварительного охлаждения, qз1 находят по формуле:

qз1 = co (t1 +

tкр), кДж/кг

где: co - удельная теплоемкость охлажденного

продукта, Дж/(кг К);

t1, tкр - начальная и криоскопическая температуры, °С.

Удельное количество теплоты, отводимой от 1 кг продукта в зоне

замораживания, qз2 определяют по уравнению:

qз2 = L Wi

w1i Ki + c3 (tкр

+ t2), кДж/кг

Wi

w1i Ki + c3 (tкр

+ t2), кДж/кг

где

L - удельная теплота льдообразования, Дж/кг (L

=335200 Дж/кг);

w1i

- доля вымороженной влаги в мясе или тесте;

Ki -

доля мяса или теста в продукте;

с3

- удельная теплоемкость замороженного продукта, Дж/(кг·К);

tкр,t2 -

криоскапическая и конечная температуры, °С;

Wi -

количество воды в килограмме продукта, кг.

Для

пельменя или вареника доля наполнителя (мяса, рыба, творога и т.д.) K1=0,5 и теста K2 =0,5. Количество содержащейся в каждом из этих

составляющих продуктов воды W1=0,75 и W2 =0,45. Доля вымороженной влаги w11 = w12= 0,8.

При

средней температуре теплоотводящей среды в процессе замораживания tс = - 10°С удельная теплоемкость продукта.

Теплоприток

от продукта при замораживании определяют по уравнениям:

Q2 = G1 · qз, кДж

где

qз -

удельное количество теплоты, отводимой от 1 кг продукта, Дж/кг;1 -

производительность аппарата, кг/с.

или

Q2 = G1·[со · ( t1

- tкр)+ L·W·w+с3·( tкр - t2)], Дж

где

со, с3 - удельные теплоёмкости продукта, соответственно,

охлаждённого и замороженного, Дж/кг К;

t1, t2, tкр

- температуры продукта,

соответственно, начале, конце процесса замораживания, а также в период

льдообразования, оС;

W -

относительное содержание воды в продукте, доли единицы;

w -

относительное количество вымороженной воды, доли единицы.

Удельный

теплоприток можно также определять, как разность энтальпий продукта в начале и

в конце процесса замораживания (табл.1).

Удельную

холодопроизводительность жидкого азота qN2 складываемую из удельной теплоты его парообразования и

теплоты нагрева пара от сухого насыщенного до перегретого, при tух= - 30оС определяют по формуле

qN2 = r + cN2 (tух - tо), кДж/кг

где

tух.,t0 - температуры уходящего и кипящего азота, °С.

r - удельная

теплота парообразования жидкого азота, Дж/кг (при

tо = 196°С,

r = 197600 Дж/кг);

cN2

- удельная теплоемкость

газообразного азота (при средней темпе-ратуре tc и

атмосферном давлении Р = 105 Па находят по таблице П2), Дж/кг·К.

Расход

жидкого азота

GN2

= Q2 / qN2, кг/с

Удельный

расход жидкого азота на 1 кг замораживаемого продукта

N2 = GN2 / G1,

кг/кг

Объемный расход газообразного азота

VN ух. = GN2 · vух, м3

где vух - удельный объем уходящего из

аппарата газообразного азота при температуре tух и атмосферном давлении Р = 105 Па находят по

таблице П2, м 3 /кг.

При отсутствии рециркуляции азота (в зоне предварительного охлаждения

аппарата) необходимое для циркуляции потока живое сечение fm, обеспечивающее заданную скорость

движения газообразного азота в аппарате, находят из зависимости

fm = VN2ух / w, м2

где w - скорость движения газообразного азота в зоне охлаждения.

Ширину ленты конвейера криоморозильного аппарата Вл принимаем

равной 0,6 м. При удельной нагрузке продукта gf = 8 кг/м2 порозность слоя

составит:

= 1 - gf /

= 1 - gf /

где

g - плотность продукта;

gf -

удельная нагрузка продукта (gf =

8 кг/м2);

- толщина

продукта.

- толщина

продукта.

Тогда живое сечение для прохода

газообразного азота в слое продукта

fж = Вл

,м2

,м2

Необходимая

высота канала от ленты до верхней образующей ограждения аппарата

H1k =  + ( fm -

fж)/ Вл,

м

+ ( fm -

fж)/ Вл,

м

Действительное

живое сечение канала

fж д = Вк H1k

- fж, м2

Тепловая

нагрузка зоны предварительного охлаждения криоморозильного аппарата

Qо = G' qз1, кДж

Температуру

газообразного азота, поступающего в зону предварительного охлаждения,

определяют из теплового баланса

tх = tух - Qo / GN2 cp, °С

Средняя

температура насыщенного пара в зоне предварительного охлаждения

tс1 = (tух - tх)/2, °С

Действительная

средняя скорость газового потока в зоне предварительного охлаждения аппарата

при среднем удельном объеме газообразного азота vcp (vcp находят при температуре tух и атмосферном давлении Р = 105 Па по

таблице П2), м 3 /кг.

wд1 = GN2 · vcp / fж

д, м/с

Продолжительность

охлаждения продуктов в зоне предварительного охлаждения криоморозильного

аппарата состоит из двух периодов: первый - до регулярного режима и второй -

регулярный режим:

1 =

1 =  н +

н + р, с

р, с

н - продолжительность охлаждения первого периода, с;

н - продолжительность охлаждения первого периода, с;

р - продолжительность охлаждения второго периода, с.

р - продолжительность охлаждения второго периода, с.

Продолжительность

охлаждения первого периода  н находят из зависимости, аналогичной зависимости:

н находят из зависимости, аналогичной зависимости:

,

,

где

Fо - число

Фурье, Fo=0,04;

Rν - эквивалентная толщина продукта, м;

ап

- температуропроводность продукта, ап =11,З · 10-6, м2/с.

Эквивалентную

толщину продукта определяют по уравнению

Rv = vп

/ Fп, м

где vп - объем продукта, м3.

Если

принять, что пельмень имеет ферму прямоугольного бруса, то vп

= lп bп  п, здесь lп bп

п, здесь lп bп  п - длина,

ширина и толщина продукта (табл. П.5).

п - длина,

ширина и толщина продукта (табл. П.5).

Площадь

поверхности продукта

Fп= 2 (lп bп

+ bп  п + lп

п + lп п), м2

п), м2

Продолжительность

охлаждения продукта во втором периоде находят из зависимости

р =

р =  ,с

,с

Среднюю

температуру пельменя к моменту начала второго периода (регулярного режима)

определяют по формуле

( t1

- tc ) + t н, °С

( t1

- tc ) + t н, °С

Безразмерную

среднюю температуру пельменя для первого периода охлаждения находят из

зависимости

, °С

, °С

При

Fo=0,04 это уравнение имеет следующее значение

постоянных:  =0,71 и В1= 0,994.

=0,71 и В1= 0,994.

Темп

охлаждения m находят из зависимости

,

,

где

Кn - число Кондратьева

,

,

где

число Вi рассчитывают по зависимости

,

,

Где

α - коэффициент теплоотдачи от поверхности продукта к

теплоотводящей среде, Вт/м2 К;

р - коэффициент теплопроводности от продукта, Вт/м К.

р - коэффициент теплопроводности от продукта, Вт/м К.

Коэффициент

теплоотдачи от продукта к газообразному азоту находят из зависимости:

,

,

где

λ

- теплопроводность азота, Вт/м·К; Nu -

критерий Нуссельда.

Критерий

Нуссельда для азота циркулирующего в зоне предварительного охлаждения, находят

из уравнения подобия вида

Nu = 0,0296 Re0,8Рr0,43

Число

Рейнольдса, входящее в уравнение, определяют по зависимости вида

где

N

- плотность газообразного азота, кг/м3;

N

- плотность газообразного азота, кг/м3;

λ - теплопроводность газообразного азота, Вт/(м·К); Рr -

Число Прандтля.

Все

значения находятся по таблице П2 при tc1 и Р = 105 Па.

Теплоприток

при холодильной обработке продукта в зоне замораживания находят из зависимости:

Q''2 =

G' qз2, Вт.

Удельное

количество теплоты, воспринимаемой азотом, определяют по формуле

q11N2 = c11p (tx - tx1),

где

c11p - удельная теплоемкость (при средней температуре

газообразного азота, равной tср = (tx - tx1)/2)

находят по табл. П2, Дж/кг К; tx -

температуру газообразного азота, поступающего в зону предварительного

охлаждения, °С; tx1

-температуру газообразного азота на выходе из зоны предвари тельного

охлаждения, °С.

Температура

газообразного азота на выходе из зоны предварительного охлаждения определяют из

зависимости:

tx1 = t0 + 10,

°С.

Массовое

количество газообразного азота, циркулирующего в зоне замораживания,

G11N2 = Q11

2 / q11N2, кг/с

Массовое

количество рециркулирующего в зоне замораживания азот

Gрец. = G11N2 - GN2, кг/с

где

GN2 - расход

жидкого азота, кг/с.

Кратность

циркуляции азота в зоне замораживания

na = G11N2 / GN2

Скорость

движения газообразного азота в зоне замораживания w =

10 м/с. Эту скорость можно получить при живом сечении канала, равном

fж2 = G11N2/ w, м2

w, м2

где

- плотность азота при температуре tср, кг/м2.

- плотность азота при температуре tср, кг/м2.

С учетом заполнения канала аппарата

продуктом

, м2

, м2

где

fж - живое

сечение для прохода газообразного азота в слое пельменей, м2.

Общая

высота канала  зоны замораживания

зоны замораживания

, м

, м

Высота

канала зоны замораживания без укладки продукта

, м

, м

где

Вл - ширина ленты, м.

Продолжительность

замораживания в зоне замораживания аппарата определяют по формуле:

, с

, с

где

tср ─

температура теплоотводящей среды, °С;и P ─ вспомогательные коэффициенты,

зависящие от формы и соотношения размеров замораживаемого продукта,  находят по таблице П3; tкр -

криоскопическая температура продукта, °С.

находят по таблице П3; tкр -

криоскопическая температура продукта, °С.

Коэффициент

теплоотдачи от продукта к газообразному азоту в зоне замораживания ( ) находят по зависимостям, аналогичным зависимостям

для зоны предварительного охлаждения.

) находят по зависимостям, аналогичным зависимостям

для зоны предварительного охлаждения.

Общая

продолжительность холодильной обработки

3=

3=  1 +

1 + 2.

2.

Принимаем,

что зона выравнивания температуры аппарата конструктивно выполнена без

принудительной циркуляции газообразного азота (естественная конвекция).

Продолжительность пребывания продукта в этой зоне такая же, как и в зоне

предварительного охлаждения, т. е.  1 =

1 = 2.

2.

Продолжительность

пребывания пельменей в криоморозильном аппарате

o=

o=  1 +

1 + 2 +

2 +  3, с

3, с

Вместимость

аппарата G находят из зависимости

G = G1 о, кг

о, кг

Площадь

поверхности ленты конвейера

Fл =  ,м2

,м2

где

gF - удельная массовая нагрузка продукта, отнесенная к 1

м2 площади поверхности ленты конвейера ( в расчётах принять gF = 7 кг/м2), кг/м2.

Длина

ленты конвейера

Lл =  ,м

,м

Скорость движения конвейера

wk =  ,м/с

,м/с

Длина

аппарата

L а = L л + Dб + 2 з + 2

з + 2 и, м

и, м

где

Dб -диаметр

барабана конвейера, м;

з - зазор между барабаном и торцевой стенкой

аппарата, м;

з - зазор между барабаном и торцевой стенкой

аппарата, м;

и -толщина стенки аппарата с учетом изоляции, м.

и -толщина стенки аппарата с учетом изоляции, м.

Ширина

аппарата

Ва

= Вл + 2 з + 2

з + 2 и,м

и,м

Высота

зон предварительного охлаждения и выравнивания температур

Ha1 = Hk1 + Dб + 2 з1

+ 2

з1

+ 2 и, м

и, м

где

з1 - зазор между нижней ветвью конвейера и

дном аппарата, м

з1 - зазор между нижней ветвью конвейера и

дном аппарата, м

Hk1

- высота канала от ленты до верхней

образующей ограждения аппарата, м.

Высоту

зоны замораживания Ha2 с учетом

размещения циркуляционного канала принимают равной 1,5 м.

Теплопритоки

к аппарату находят по уравнению:

Q0=Q1+Q2 +Q4, Вт

где

Q1, Q2, Q4 ─

теплоприток соответственно через ограждения камеры и от продукта, теплоприток

от электродвигателей вентиляторов, Вт.

Теплоприток

через наружное ограждение аппарата рассчитывают по формуле:

,Вт

,Вт

где

kн ─ коэффициент теплопередачи ограждения, Вт/м2·

К;н ─ площадь поверхности ограждения, м2;

Δtн ─ разность между температурами вне камеры и

внутри охлаждаемого помещения, °С.

Δtн = tср - tн, °С

где

tср - температура внутри камеры, °С;н - наружная

температура воздуха (tн = tл -10 °С, tл -

летняя температура для принятого города ).

Толщину

теплоизоляции и коэффициент теплопередачи рассчитывают по общепринятой

методике.

Теплоприток

от работы электродвигателей циркуляционных вентиляторов принимаем в размере 5%

от Q2.

Дополнительный

теплоприток через окна загрузки и выгрузки принимают в размере 40% от Q1.

Действительный

массовый расход жидкого азота

GN2D =  ,кг

,кг

Действительный

удельный расход жидкого азота на 1 кг замораживаемого продукта находят по

формуле,

gN2D = GN2D / G1,кг/кг

Действительная

скорость потока газообразного азота в зоне предварительного охлаждения:

WD1

= W1 GN2D / GN2,м/с

6. Расчёта криоморозильного аппарата для замораживания

пельменей жидким азотом

Дано:

криоморозильный аппарат для замораживания мелкоштучных продуктов (пельменей)

азотом, производительность G' = 2000 кг/ч = 0,555 кг/с, скорость движения

газообразного азота в зоне охлаждения w=10 м/с, начальная и конечная

температуры продукта соответственно равны 20°С и -18°С, г. Донецк. Диаметр

барабана конвейера (Dб = 0,4

м), зазор между барабаном и торцевой стенкой аппарата ( з = 0,1 м), толщина стенки аппарата с учетом изоляции

(

з = 0,1 м), толщина стенки аппарата с учетом изоляции

( и = 0,3

м), зазор между нижней ветвью конвейера и дном аппарата (

и = 0,3

м), зазор между нижней ветвью конвейера и дном аппарата ( з1 = 0,2 м), высота зоны замораживания с

учетом размещения циркуляционного канала (Ha2 = 1,5 м). Размер пельменя: lп, bп,

з1 = 0,2 м), высота зоны замораживания с

учетом размещения циркуляционного канала (Ha2 = 1,5 м). Размер пельменя: lп, bп, п - длина,

ширина и толщина продукта (lп = 35мм, bп = 21,5мм,

п - длина,

ширина и толщина продукта (lп = 35мм, bп = 21,5мм,  п = 17мм)

п = 17мм)

|

Таблица 1. Расчёт

скороморозильного пельменного аппарата

|

|

Рассчитываемая величина

|

Обозначение

|

Размерность

|

Формула или обоснование

|

Расчёт

|

|

1

|

2

|

3

|

4

|

5

|

|

Удельное количество

теплоты, отводимой от 1 кг продукта в аппарате

|

qз

|

Дж/кг

|

qз = qз1

+qз2

|

71631+194010 = 265641

|

|

Удельное количество

теплоты, отводимой от 1 кг продукта в зо-не предварительного охлаждения

|

qз1

|

Дж/кг

|

qз1 = co(t1 - tкр)

|

3150(20+2,74) = 71631

|

Удельное количество теплоты, отводимого от 1 кг

продукта в зоне замораживания qз2 Дж/кг qз2=L Wi· wi·Ki+c3·(tкр

+ t2)

Wi· wi·Ki+c3·(tкр

+ t2)

335200·(0,5·0,75·0,8+0,5·0,45

|

·0,8)+2170 ·(-2,74+ 18) =

194010

|

|

|

|

Теплоприток от продукта при

замораживании

|

Q2

|

Дж/кг

|

Q2 = G1 ·

q3 или Q2=G1·[со·(t1 -tкр)+LWw+

с3(tкр -t2)]

|

0,555 • 265641 = 147430

|

|

Удельную

холодопроизводительность жидкого азота

|

qN2

|

Дж/кг

|

qN2 = r + c3

·(tух- tо)

|

197600 + 1010 (-30 + 196) =

365260

|

|

Расход жидкого азота

|

GN2

|

кг/с

|

GN2 = QN2 /

qN2

|

147430 / 365260 = 0,404

|

|

Объемный расход

газообразного азота

|

VN2ух

|

м3/с

|

VN2ух. = GN2

/vух

|

0,404 · 0,737 = 0,298

|

|

Живое сечение

|

fж

|

м2

|

fж = VN2ух

/ w

|

0,298 /10 = 0,0298

|

|

Порозность пельменного слоя

|

─ ─ = 1 -

gf / = 1 -

gf / 1 - 8/1080·0,017 = 0,564 1 - 8/1080·0,017 = 0,564

|

|

|

|

Живое сечение для прохода азота в слое пельменей

fж1 м2 fж1 = Вл

|

0,6 ·0,017 ·0,564 = 0,00575

|

|

Высота канала от ленты до верхней образующей

ограждения аппарата H1k м H1k

=  + ( fж - fж1)/ Вл

+ ( fж - fж1)/ Вл

|

0,017 + (0,0298 - 0,00575)/0,6

= 0,057

|

|

|

|

Действительное живое

сечение канала

|

fж д

|

м2

|

fж д = Вк H1k

- fж1

|

0,6 ·0,06 - 0,0057 = 0,0303

|

|

Тепловая нагрузка зоны

предварительного охлаждения крио-морозильного аппарата

|

Qo

|

Вт

|

Qo = G' qз1

|

0,555·71631 = 39755

|

|

Температура газообразного

азота, в зоне предварительного охлаждения

|

tх

|

tх = tух

- Qo1 / GN2 cp

|

-30 - 39755 / 0,404·1010=

-128

|

|

Средняя температура

насыщенного пара в зоне предварительного охлаждения

|

tс1

|

К

|

tс1 = (tух

- tх)/2

|

(-30 -128) / 2 = - 79 °С

=194,15 К

|

|

Действительная средняя

скорость газового потока в зоне предвари- тельного охлаждения аппарата

|

wд1

|

м/с

|

wд1 = GN2

· vcp / fж д

|

0.404 · 0,59 / 0,0303 =

7,867

|

Продолжительность охлаждения пельменей в зоне

предварительного охлаждения  1

1

°С

1=

1=  н +

н + р

р

Продолжительность охлаждения первого периода

н

н

°С

|

(3,73·10-3)2

0,04 / 11,3·10-6 = =0,05

|

|

|

|

|

|

Эквивалентная толщина

пельменя

|

Rv

|

м

|

Rv =

vп / Fп

|

12,79·10-6

/34,268·10-4 = 3,73·10-3

|

|

Объем пельменя

|

vп

|

м3

|

vп = lп

bп  п0,035·0,0215·0,017

= 12,79·10-6 п0,035·0,0215·0,017

= 12,79·10-6

|

|

|

Площадь поверхности

пельменя

|

Fп

|

м2

|

Fп= 2 (lп

bп + bп  п + lп п + lп п)2 (0,035·0,0215 +0,0215·0,017 +0,035·0,017) =

34,26·10-4 п)2 (0,035·0,0215 +0,0215·0,017 +0,035·0,017) =

34,26·10-4

|

|

Продолжительность охлаждения пельменей во втором

периоде  рс

рс

|

р = р =   = 0,93 = 0,93

|

|

|

|

|

|

Средняя температура

пельменя к моменту начала второго периода

|

оС оС ( t1 - tc ) + t н-

0,0338(20+79)+20=16,65 ( t1 - tc ) + t н-

0,0338(20+79)+20=16,65

|

|

|

|

Безразмерная средняя темпера-тура пельменя (первый

период охлаждения)

─

|

|

|

|

|

|

|

Темп охлаждения

|

m

|

с-1

|

|

|

|

Число Кондратьева

|

Кn

|

─

|

|

|

|

Число Вi

|

Вi

|

─

|

40,78·3,73·10-3/0,365 = 0,416 40,78·3,73·10-3/0,365 = 0,416

|

|

|

Число Нуссельта

|

Nu

|

─

|

Nu = 0,0296 Re0,8

Рr0,43

|

0,0296 (36461)0,8

(0,78)0,43 = 113,3

|

Число Рейнольдса Re -  7,867·0,035·1,695/1,28·10-5 = 36461

7,867·0,035·1,695/1,28·10-5 = 36461

Коэффициент теплоотдачи от пельменя к газообразному

азоту α Вт/м2 · К

|

113,3·0,0126/0,035 = 40,78

|

|

|

|

Теплоприток от пельменей в

зоне замораживания

|

Q''2

|

Вт

|

Q''2 = G' qз2

|

0,555·194010 = 107675

|

|

Удельное количество

теплоты, воспринимаемой азотом

|

q11N2

|

Дж/кг

|

q11N2 = c11p (tx

- tx1)

|

1060· (186 - 128) = 61480

|

|

Массовое количество

газообразного азота (зона замораживания )

|

G11N2

|

кг/с

|

G11N2 = Q11 2 /

q11N2

|

107675/61480 =

1,751

|

|

Массовое количество

рециркулирующего азота (зоне замораживания)

|

Gрец

|

кг/с

|

Gрец. = G11N2 + GN2

|

1,751 -0,404 = 1,347

|

|

Кратность циркуляции азота

( зона замораживания)

|

na

|

м

|

na =

G11N2 / GN2

|

1,751/0,404 = 4,334

|

|

Живое сечение канала

|

fж2

|

м2

|

fж2 = G11N2/ w10751/2,13·10 = 0,0822 w10751/2,13·10 = 0,0822

|

|

Живое сечение канала с учетом его заполнения аппарата

пельменями f 1ж2 м2

|

0,0822 - 0,00575 = 0,0765

|

|

Общая высота канала (зоны замораживания)

м 0,127+0,017 = 0,144.

0,127+0,017 = 0,144.

Высота канала зоны замораживания без укладки пельменей

м

Коэффициент теплоотдачи от пельменя к газообразному

азоту (зона замораживания)  Вт/м2

· К

Вт/м2

· К

|

|

|

|

|

|

Средняя температура

|

tc2

|

оС

|

tс1 = (tух -

tх)/2

|

|

|

Число Рейнольдса

|

Re

|

─

|

|

|

|

Число Нуссельта

|

Nu

|

─

|

Nu = 0,0296 Re0,8

Рr0,43

|

0,0296 (94367)0,8

(0,791)0,43 = 251,3

|

Продолжительность замораживания пельменей (зона

замораживания)

с ,с

,с

Общая продолжительность холодильной обработки

3

3

с

3=

3=  1 +

1 + 2

2

Продолжительность пребывания пельменей в аппарате  o

o

с

o=

o=  1 +

1 + 2 +

2 +  3=

3=

|

1,0 +79,6 + 1,0 = 81,6

|

|

|

|

|

|

Вместимость аппарата

|

G

|

кг

|

G = GÐ τц

|

0,555·81,6 = 45,28

|

Площадь поверхности ленты конвейера Fл

м2 Fл =

|

45,28/7 = 6,47

|

|

|

|

Длина ленты конвейера

|

L

|

м

|

|

|

|

Скорость движения конвейера

|

wk

|

м/с

|

wk =   0,129 0,129

|

|

|

Длина аппарата

|

L а

|

м

|

L а = L л

+ Dб + 2 з + 2 з + 2 и10,58 +0,4 +2 0,1+2.0,3= 11,78 и10,58 +0,4 +2 0,1+2.0,3= 11,78

|

|

|

Ширина аппарата

|

Ва

|

м

|

Ва = Вл

+ 2 з + 2 з + 2 и0,6 + 2 0,1 +2 0,3 = 1,4 и0,6 + 2 0,1 +2 0,3 = 1,4

|

|

|

Высота зон предварительного

охлаждения и выравнивания температур

|

Ha1

|

м

|

Ha1 = Hk1

+ Dб + 2 з1 + 2 з1 + 2 и0,4 + 0,06 + 0,2 +2 0,3 = 1,26 и0,4 + 0,06 + 0,2 +2 0,3 = 1,26

|

|

|

Теплопритоки к аппарату

|

Q0

|

Вт

|

Q0=Q1+Q2

+Q4

|

1345 +147430 + 7371,5 + 538

= = 156684

|

|

Теплоприток через наружное

ограждение аппарата

|

Q1

|

Вт

|

0,116 [2 (9,15·1,5+2·1,275·1,26) + (1,5·1,2·2) +

(11,7·2,4)] (20 + +157) = 1345 0,116 [2 (9,15·1,5+2·1,275·1,26) + (1,5·1,2·2) +

(11,7·2,4)] (20 + +157) = 1345

|

|

|

Теплоприток от

электродвигателей

|

Q41

|

Вт

|

Q41 =

0,05· Q2

|

0,05·147430 = 7371,5

|

|

Теплоприток через окна

загрузки и выгрузки

|

Q411

|

Вт

|

Q411 =

0,4· Q1

|

0,4·1345 =538

|

|

Действительный массовый

расход жидкого азота

|

GN2D

|

кг/с

|

GN2D =   =

0,429 =

0,429

|

|

|

Действительный удельный

расход жидкого азота на 1 кг замораживаемого продукта

|

gN2D

|

кг/кг

|

gN2D =

GN2D / G1

|

0,429/0,555 = 0,773

|

|

Действительная скорость

потока газообразного азота в зоне предварительного охлаждения

|

WD1

|

м/с

|

WD1

= W1 GN2D / GN2

|

7,867 = 8,353 = 8,353

|

Таблица П4 - Значение криоскопических

температура для продуктов

|

Продукт

|

Криоскопическая температура

|

|

Рыба

|

- 1

|

|

Картофель

|

- 0,7

|

|

Творог

|

- 0,6

|

|

Мясо

|

- 2,74

|

Таблица П5 - Геометрические размеры

полуфабрикатов

|

Наименование

|

Размер, мм

|

|

Длина

|

Ширина

|

Высота

|

|

Пельмень

|

35

|

21,5

|

17

|

|

Вареник

|

45

|

30

|

20

|

|

Фрикаделька

|

20

|

20

|

20

|

Таблица П6 - Расчётные параметры наружного воздуха.

|

Город

|

Географ. широта

|

Летний период

|

Зимний период

|

|

|

tл

|

φл

|

tз

|

φз

|

|

Алма - Ата

|

44

|

31.2

|

32

|

-15

|

68

|

|

Астрахань

|

48

|

33.0

|

39

|

-22

|

79

|

|

Ашхабад

|

36

|

39.0

|

22

|

-11

|

65

|

|

Баку

|

40

|

31.7

|

50

|

-4

|

78

|

|

Батуми

|

40

|

29.6

|

76

|

- 1

|

68

|

|

Брест

|

52

|

27.0

|

52

|

-20

|

82

|

|

Винница

|

48

|

27.3

|

50

|

-26

|

78

|

|

Владивосток

|

44

|

28.1

|

55

|

-25

|

20

|

|

Волгоград

|

48

|

33.0

|

32

|

-22

|

83

|

|

Донецк

|

48

|

31.8

|

34

|

-25

|

81

|

|

Душанбе

|

40

|

36.8

|

24

|

-14

|

56

|

|

Ереван

|

40

|

34.8

|

32

|

-19

|

66

|

|

Запорожье

|

48

|

31.2

|

38

|

-23

|

82

|

|

Киев

|

52

|

28.7

|

42

|

-21

|

82

|

|

Кишинёв

|

48

|

30.2

|

44

|

-15

|

76

|

|

Краснодар

|

44

|

30.8

|

45

|

-19

|

79

|

|

Львов

|

48

|

36.4

|

56

|

-19

|

80

|

|

Москва

|

56

|

28.5

|

42

|

-25

|

83

|

|

Новороссийск

|

44

|

30.0

|

52

|

-13

|

72

|

|

Одесса

|

48

|

28.6

|

53

|

-18

|

81

|

|

Самарканд

|

40

|

35.0

|

37

|

-13

|

61

|

|

Севастополь

|

44

|

29.4

|

52

|

-8

|

|

Симферополь

|

44

|

31.8

|

27

|

-15

|

79

|

|

Сочи

|

44

|

30.2

|

57

|

-15

|

68

|

|

Ташкент

|

40

|

35.7

|

29

|

-15

|

62

|

|

Тбилиси

|

40

|

34.7

|

32

|

-7

|

59

|

|

Харьков

|

52

|

29.4

|

40

|

-23

|

81

|

|

Ялта

|

44

|

30.5

|

48

|

-6

|

71

|

|

Днепропетровск

|

48

|

31.0

|

37

|

-24

|

83

|

Задание на курсовой проект

Задание на курсовой проект выбирается в зависимости от двух

послед-них цифр зачетной книжки и первой буквы фамилии студента из приложения

1. Например: зачетная книжка 98048, фамилие Иванов П.И.- приложение табл.

П.1.2, вариант 8; табл. П.1.1, вариант 1; табл.П.1.3 вариант И. Согласно табл.

П.1.2(вариант 8) - строка 8. Из табл. П.1.1 (вариант 1) - криогенный аппарат с распылением азота

для пельменей, вареников и фрикаделек. Согласно табл. П.1.3 - г. Днепропетровск.

При

расчёте криогенного аппарата с распылением азота для пельменей, вареников и

фрикаделек принять: диаметр барабана конвейера (Dб = 0,4 м), зазор между барабаном и торцевой

стенкой аппарата ( з = 0,1 м), толщина стенки аппарата с учетом изоляции

(

з = 0,1 м), толщина стенки аппарата с учетом изоляции

( и = 0,3

м), зазор между нижней ветвью конвейера и дном аппарата (

и = 0,3

м), зазор между нижней ветвью конвейера и дном аппарата ( з1 = 0,2 м), высота зоны замораживания с

учетом размещения циркуляционного канала (Ha2 = 1,5 м).

з1 = 0,2 м), высота зоны замораживания с

учетом размещения циркуляционного канала (Ha2 = 1,5 м).

Таблица

П.1.1 - Задание на курсовой проект

|

Предпоследняя цифра

зачётной книжки

|

Вид расчитываемого аппарата

|

|

0,2,4,6,8,

|

Криогенный аппарат с

распылением азота

|

|

1,3,5,7,9

|

|

Таблица П.1.2 - Задание на курсовой

проект

|

Последняя цифра зачётной

книжки

|

Наименование продукта

|

Производительность, G',

кг/ч

|

Температура, оС

|

Скорость движения азота в

зоне охлаждения w, м/с,

|

|

|

|

tнач

|

tкон

|

|

|

0

|

Вареники с творогом

|

2000

|

25

|

-10

|

10

|

|

1

|

Пельмени рыбные

|

2500

|

20

|

-15

|

5

|

|

2

|

Пельмени мясные

|

1000

|

15

|

-12

|

15

|

|

3

|

Вареники с творогом

|

1500

|

25

|

-14

|

18

|

|

4

|

Пельмени мясные

|

2000

|

15

|

-10

|

7

|

|

5

|

Пельмени рыбные

|

2500

|

20

|

-15

|

10

|

|

6

|

Пельмени мясные

|

1000

|

15

|

-12

|

5

|

|

7

|

Вареники с творогом

|

1500

|

25

|

-14

|

15

|

|

8

|

Фрикадельки

|

1000

|

20

|

-10

|

18

|

|

9

|

Фрикадельки

|

1000

|

15

|

-15

|

7

|

Таблица П.1.3 - Задание на курсовой проект.

|

Первая буква фамилии

|

Город

|

Первая буква фамилии

|

Город

|

|

А

|

Алма - Ата

|

П

|

Кишинёв

|

|

Б

|

Астрахань

|

Р

|

Краснодар

|

|

В

|

Ашхабад

|

С

|

Львов

|

|

Г

|

Баку

|

Т

|

Москва

|

|

Д

|

Батуми

|

У

|

Новороссийск

|

|

Е

|

Брест

|

Ф

|

Одесса

|

|

Ё

|

Винница

|

Х

|

Самарканд

|

|

Ж

|

Владивосток

|

Ц

|

Севастополь

|

|

З

|

Волгоград

|

Ч

|

Симферополь

|

|

И

|

Днепропетровск

|

Ш

|

Сочи

|

|

К

|

Донецк

|

Щ

|

Ташкент

|

|

Л

|

Душанбе

|

Э

|

Тбилиси

|

|

М

|

Ереван

|

Ю

|

Харьков

|

|

Н

|

Запорожье

|

Я

|

Ялта

|

|

О

|

Киев

|

|

|