Разработка технологического процесса изготовления деталей из листового материала

МИНИСТЕРСТВО

ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

ГОСУДАРСТВЕННОЕ

ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

«НОВОСИБИРСКИЙ

ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ»

Контрольная

работа

По

курсу: « Технология изготовления деталей и узлов ЛА»

Тема:

«Разработка технологического процесса изготовления деталей гибкой из листового

материала»

Студент: Рупаков С.В.

Преподаватель: Петунькина Л.В.

Новосибирск

2012

Содержание

Введение

.

Конструктивно-технологический анализ исходных данных

.

Разработка технологического процесса изготовления детали

.

Проектирование технологической оснастки

.

Охрана труда

Заключение

Список

литературы

Введение

Технологическая подготовка производства

обеспечивает полную готовность предприятия к выпуску новой продукции с заданным

качеством, что, как правило, может быть реализовано на технологическом

оборудовании, имеющем высокий технический уровень, обеспечивающий минимальные

трудовые и материальные затраты. Технологическая подготовка производства - это

совокупность работ, определяющих последовательность выполнения

производственного процесса нового изделия наиболее рациональными способами с

учетом конкретных условий производства данного предприятия. Основной задачей

технологической подготовки производства является обеспечение высокого качества

изготавливаемой продукции и создание условий для соблюдения принципов

рациональной организации производственных процессов, улучшения использования

оборудования и производственных площадей, роста производительности труда,

снижения расхода материалов и энергоресурсов.

Технологическая подготовка производства

осуществляется в соответствии с требованиями стандартов Единой системы

технологической подготовки производства (ЕСТПП) и предусматривает решение

следующих задач: Согласно Единой системе технологической документации

технологическая подготовка производства должна включать следующие стадии:

1) Технологический анализ рабочих чертежей и их

контроль на предмет технологичности конструкции деталей и сборочных единиц;

2) Разработку прогрессивных технологических

процессов;

3) Проектирование специальных инструментов,

технологической оснастки и оборудования для изготовления нового изделия;

4) Выполнение планировок цехов и

производственных участков с расстановкой оборудования согласно разработанным

технологическим маршрутам;

5) Проверку, отладку и внедрение технологических

процессов;

6) Расчеты производственной мощности

предприятия, нормативов расхода материалов и энергоресурсов.

При разработке технологического процесса важной

задачей является выбор экономически эффективных способов изготовления изделия.

Выбранная технология производства должна обеспечивать высокое качество

изготовления продукции, повышения производительности труда и наиболее низкую

себестоимость изделий по сравнению с другими вариантами.

В данной работе рассматривается технологическая

подготовка детали «кронштейн» с годовой программой выпуска 5000 шт. в год,

включающая в себя разработку технологического процесса изготовления детали, а

также проектирование гибочного штампа.

1. Конструктивно-технологический анализ исходных

данных

Деталь представляет собой уголок из листовой

стали 30ХГСА-2,5мм, длинной 118мм. Высота полок 36мм и 47мм. На большей полке

есть 2 отверстия D4.2мм

расположенных на 20мм от оси симметрии и на 18мм от края полки. На малой полке

2 отверстия D6,2мм расположенных

на 47мм от оси симметрии и на 17мм от края полки.

Углы полок закруглены радиусом R4мм.

Радиус гиба R4мм.

Покрытие детали: Кд.9.хр/2сл.гр.

ЭП-0215-ТУ6-101966-84, эм.ХС-5245, серо-голубой, Ту-2313-010-00206919-2000.

Клеймение и маркировка проводятся на бирке

краской.

Отклонения размеров по h14,

H14, .

.

Программа выпуска 5000 шт/год,

По поверхности листа деталь не обрабатывается,

по обрезам Ra 6,3(√).

Сталь 30ХГСА ГОСТ 1542-71:

Технологические свойства:

ограниченно свариваема;

флокеночувствительна

склонна к отпускной хрупкости

Механические свойства при Т=20⁰С:

модуль упругости первого рода Е=2,15*10‾Мпа

коэффициент теплопроводности I=38Вт/(м*град)

плотность материала р=7850кг/

удельное электросопротивление R=210*10

Ом*м.

σ=700МДж/

Деталь технологична по признакам:

-2,5мм.

-2,5мм. больше

больше

следовательно

гибка без нагрева

следовательно

гибка без нагрева

предельные отклонения размеров по 14 квалитету

шероховатость Ra6,3

следовательно нет дополнительной обработки

радиусы скругления R4

мм увеличивают износостойкость вырубного штампа.

. Разработка технологического процесса

изготовления детали

Деталь одинарной кривизны, программа выпуска

большая. Способ формообразования: гибка в инструментальном штампе. При гибке на

уголок удобна фиксация на контур заготовки.

Так как фиксация точная, утяжки при изгибе не

будет, заготовка требуется без припусков.

Сталь 30ХГСА при гибке пружинит. Для компенсации

пружинения выбирается гибка с подчеканкой.

Рисунок 1 Схема гибки.

Усилие гибки для заданной схемы рассчитывается

по формуле:

Рк =q*F

где: Рк-усилие калибровки кг;

q - удельное

давление калибровки = 18 кг/

F-площадь

проекции калибруемого металла, перпендикулярная к направлению действия силы,  .

.

F=30*118=3540

Рк=3540*18=63720 ≈63,72т.

При калибровке

Рпр = Рк

где Рпр - усилие пресса

Для гибки с калибровкой

рекомендуется выбирать гидравлические прессы.

Характеристики пресса EPU-125.

Номинальное усилие - 125т.

Закрытая высота - 380мм.

Размер стола - 900*630мм.

Ход ползуна - 10…120мм.

Так как программа выпуска составляет

5000 штук в год, то для раскроя выбирается вырубка в инструментальном штампе из

полосы.

Рисунок 2 Расположение заготовок на

полосе

B=Lд+2b+Δп

Где В - ширина полосы, мм

Lд - длинна

заготовки, мм

b-перемычка

по краям полосы (определяется по таблице в зависимости от толщины материала и

габаритов заготовки), мм = 3

Δп - допуск

на ширину полосы определяется по таблице

В=118+2*3,4+0,9=125,7

Т=Вд+b1

где Т - шаг вырубки, мм

Вд - ширина заготовки, мм

B1 -

перемычка между заготовками на полосе (определяется по таблице в зависимости от

толщины материала и габаритов заготовки), мм = 2,6

Т=78+2,9=80,9мм

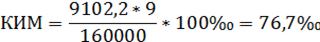

Где КИМ - коэффициент использования

материала

Fd - площадь

детали,

- количество деталей в полосе

- количество деталей в полосе

Fзаг -

площадь заготовки

где

Lпол - длинна

полосы

По сортаменту выберем лист 800*2000

мм. Выберем Lпол=800 мм.

Количество годных деталей из полосы

- 9.

Количество годных полос из листа -

15.

Рисунок 3 Раскрой листа

Расчет размеров развертки

Lразв - длина

развертки, мм,

Lразв=L1+L2+L3, (1)

где L1, L3 -длины

прямых участков, мм.

Длина участка l2

закругленная по нейтральной линии , при R=4 и S=2.

При изгибе металла возникают

напряжения растяжения по наружным волокнам в радиусной зоне, по внутреннему

контуру волокна сжимаются. Зона перехода от растяжения к сжатию, где напряжения

равны нулю, называются нейтральной линией. Расчет развертки ведем по

нейтральной линии.

Rнл=Rг+X·S, (2)

где Rг- радиус

гиба, мм;

Rнл- радиус

нейтральной линии, мм;

S- толщина

детали, мм.

Рисунок 2 Схема для расчета длины

развертки

L1=16-R-S=

36-4-2,5=29,5 мм,

(3)

L2=67-R-S=

47-4-2,5=40,5 мм,

(4)

Lокр=2πR (5)

L3= , (6)

, (6)

Rнл=Rг+X·S=4+0,441·2,5=5,1мм,

L=L1+L2+L3=29,5+8,01+40,5=78,01

мм.min-минимальный

радиус гиба, при котором обеспечен качественный гиб без разрушения.

Радиусы определены опытным путем и

сведены в таблицы.

Rmin= , (7)

, (7)

где S-толщина

материала,

Rmin-минимальный

относительный радиус.

При оценки технологичности

обязательно определить минимальный радиус гиба. В данном случае выбираем способ

гибки с фиксацией на контур с помощью трафарета с подчеканкой. Одно из основных

требований технологичности соответствия радиуса гиба значением при которых

обеспечивается изгиб заготовеи без ее разрушения.

Rг≥Rmin.

Он зависит от свойств материала,

температуры, от волокон направления материала, минимальный радиус гиба. А также

зависит от состояния кромок заготовки (заусенцы), наличие и качество

поверхности элементов штампа (пуансона и матрица), скорость деформации. А так

же расположение отверстий относительно линии гиба, базирование при простановки

размеров и заданный квалитет точности.

Рисунок 4 Развёртка детали

Fд=(118-8)*78+2*(78-8)*4+((3,14*8*8)/4)-(2*3,14*6,2*6,2/4)-(2*3,14*4,2*4,2/4)=8606,675+561,94+50,24-60,3508-27,6948=9102,2

Отверстия образуются до

формообразования вместе с вырубкой заготовки(ПВШ).

Так как не нужна высокая точность

раскроя листа на полосы, а производительность высокая, выбирается раскрой на

гильотинных ножницах (НГЛ). схема инструментального вырубного штампа: вырубка

«на провал»,

Рабочий поясок матрицы h= 8 мм,

съёмник жёсткий.

Усилие пресса для вырубки.

Рпресс - усилие пресса, Н

Рвыр - усилие вырубки, Н

Рпрот _ усилие проталкивания, Н

где

К - коэффициент, зависящий от

материала = 0,06

Nпр.д. -

количество проталкиваемых заготовок

Где  - толщина заготовки, мм

- толщина заготовки, мм

Где Lпер -

периметр вырубки, мм

,3 - коэффициент учитывающий

неоднородность металла и притупление режущих кромок

Lпер=(118-8)*2+(78-8)*2+(3,14**6,2)*2+(3,14*4,2)*2+(3,14*8)=

=220+140+38,936+26,376+25,12=450,43

Рвыр=1,3*560*450,43*2,5=819782,6

Рпресс=819782,6+180075,7=999858,3≈100т.

По каталогу выбираем пресс с усилием

не меньше расчетного: КД-2130.

Номинальное усилие - 100т.

Закрытая высота - 300мм.

Размер стола - 630*430мм.

Ход ползуна - 23…130мм.

. Обоснование выбора контрольных

операций и средств контроля

Контроль выполняется рабочим после

каждой операции; кроме этого обязателен входной контроль материала и

окончательный контроль БТК, после которого ставится клеймо окончательной сдачи.

Входной контроль материала необходим,

чтобы не допустить перепутывания марки материала и бракованного материала в

производство.

Промежуточный контроль выполняется

после каждой операции рабочим, чтобы избежать непроизводительных затрат на

последующие операции. Выбор средства контроля зависит от содержания операции и

точности измерений:

для контроля линейных размеров -

штангенциркуль.

толщину заготовки замеряют

микрометром или штангенциркулем.

отверстия - калибр-пробкой.

для измерения радиусов скругления

используется радиусный шаблон.

Окончательный контроль выполняется

контрольным мастером БТК, после чего ставится клеймо окончательной приёмки

продукции.

При программе выпуска 5000 штук в

год зачистка заусенцев вручную нерациональна т.к. после вырубной штамповки на

исправном штампе не должно быть. Штамповщику вменяется в обязанность

отслеживать качество вырубки качество среза. При появлении заусенец штамп

немедленно отправляют в ремонт на перешлифовку. Для зачистки заусенцев на

стальных деталях используется голтовочный барабан.

. Проектирование технологической

оснастки

технологический деталь

кронштейн заготовка

Гибочный штамп. Для изготовления

детали необходимо создать технологическую оснастку.

Так как штамп разрабатывается для

гибки стали 30ХГСА, то для изготовления пуансона и матрицы выбирается сталь 70Г

то ГОСТ 1542-71 в отожжённом состоянии:  .

.

Гибка заготовки производится

матрицей и пуансоном.

Рисунок 5 Конструктивные размеры

пуансона и матрицы.

Пуансон держится в пуансон держится

в пуансонодержателе с помощью буртиков. Для пуансонодержателя выбирается сталь

3, в нём нарезается резьба под винты, запрессовываются штифты 6п6*35 ГОСТ

3128-70 и пуансон. Между верхней плитой и пуансонодержателем располагается

закалённая прокладка s =3мм из стали 45 HRC 38÷42. В

верхнюю плиту, изготовленную из стали 3, запрессовывается хвостовик, служащий

для установки верхней части штампа в пресс. Верхняя плита стягивается с

пуансонодержателем четырьмя винтами М10-6д*40-28.109 ГОСТ 1491-80 для фиксации.

Матрица представляет собой плиту с

трафаретом для фиксации заготовки и рабочей зоны. Трафарет образуется

фрезерованием матрицы на ширину заготовки (длину развёртки детали) и глубиной 2

мм. Матрица крепится к нижней плите четырьмя винтами М10-6д*45-34.109 ГОСТ

1491-80.

Пуансон и матрицу закалить.

HRC после

закалки:

пуансона - 57÷61

матрицы - 59÷63

Рабочую поверхность пуансона

обрабатывать до

Рабочую поверхность матрицы

обрабатывать до

Размеры верхней плиты 120*158 мм

Высота верхней плиты равна 25мм , в

неё запрессовывается хвостовик с высотой посадочного места 25мм.

Нижняя плита изготовлена из стали 3

размером 160*208*20мм.

Высота нижней плиты равна 20 мм.

В нижнюю плиту запрессовываются 2

штифта : штифт 8п6*40 ГОСТ 3128-70

К нижней плите четырьмя винтами

м5-6д*10 ГОСТ 17473-80 крепятся защитные щитки.

Зазор безопасности равен 25мм.

Рабочая зона матрицы:

Так как гибка выполняется с

калибровкой то:

Где:  - радиус гиба детали, мм

- радиус гиба детали, мм

S - толщина

детали, мм

Радиус закругления на ребре матрицы:

м - глубина матрицы = 12 мм. (по

таблице)

м - глубина матрицы = 12 мм. (по

таблице)

Hм - толщина

матрицы = 32 мм. (по таблице)

Пуансон:

Hп - длинна

пуансона, мм

Нп = hм+Нпн+(20…25)

= 55

Ап - ширина пуансона = 30 мм;

Нпн - толщина пуансонодержателя, мм

Нпн = (0,3…0,5)*Ап

Расчет массы ГБШ

Чтобы определить массу штампа и

выяснить необходимость в транспортировочном приспособлении необходимо:

m= ,

,

где  усредненная удельная плотность;

усредненная удельная плотность;

v- суммарный

объем детали штампа, см3.

Объем детали штампа определяется

приблизительно.

v1=a·b·c=13·18·2=468

v1- объем

подножки матрицы.

v2=2,5·12·16=480

v2-суммарный

объем матрицы .

v3=3·5·12=180

v3-суммарный

объем пуансона.

v4=4,2·10·12=504

v4-суммарный

объем верхней и нижней плиты.

v5= ·6=68

·6=68

v5-суммарный

объем хвостовика.

Общий объем равен:

v=

468+480+180+504+68=1700

m=1600·7,8=13260

г

m≈14

кг.

Масса штампа 14 кг, следовательно

транспортировочное средство не нужно.

. Охрана труда

При вырубке и гибке на штампах

существует ряд опасных производственных факторов: острые края заготовок, работа

с оборудованием, развивающим кратковременно большие усилия, необходимость

транспортировки тяжёлой оснастки, и тому подобные опасные производственные

факторы. Для того чтоб предотвратить несчастные случаи на производстве, данным

проектом предусмотрены следующие меры: работа в х/б перчатках, подача-выемка

заготовок и деталей в штамповочное приспособление пинцетом, штатные ограждающие

приспособления и предусмотренные проектом защитные щитки, а так же зазор

безопасности между движущимися деталями штампа.

Заключение

В данном проекте содержится решение

комплекса технологических и конструкторских работ по технологической подготовке

производства детали типа «Кронштейн», а также раскрыта проблематика

проектирования оснастки для изготовления деталей и узлов ЛА

Проект содержит основные методики и

правила для проектирования реальных конструкций заготовительно-штамповочной

оснастки, а также расчет основных технологических параметров

Изложенные вопросы способствуют

закреплению теоретических знаний, полученных при создании данного курсового

проекта, повышают уровень конструкторской и технологической подготовки

инженеров, способствуют приобретению профессионального опыта по конструированию

и организации технологических процессов изготовления деталей и узлов

летательных аппаратов

Список литературы

1

Справочник конструктора штампов: «Листовая штамповка» /Под общ. Ред.

Л.И.Рудмана.- Машиностроение, 1988-496с. Ил.-(Б-ка конструктора).

Авиационные

материал, методический указатель, Новосибирск 2001