Автомобиль и коррозия

Введение

Металлы составляют одну из основ цивилизации на планете Земля. Начало

практического использования человеком железа относят к 9 веку до нашей эры.

Именно в этот период человечество перешло из бронзового века в век железный.

Широкое внедрение металлов в промышленное строительство и транспорт произошло

на рубеже 18-19 веков.

В начале прошлого столетия по заказу одного американского

миллионера, была построена роскошная яхта «Зов моря». Днище её было обшито

сплавом меди и никеля, киль и другие детали были изготовлены из стали. Когда

яхту спустили на воду, оказалось, что она не пригодна к использованию. И ещё до

выхода в открытое море была полностью выведена из строя. "Зов

моря" остался в истории мореплавания примером конструкторской

недальновидности.

января 1951 года обрушился железный мост в Квебеке (Канада),

введенный в эксплуатацию в 1947 году.

В 1964 году рухнуло одно из самых высотных сооружений в мире

- 400 метровая антенная мачта в Гренландии.

Эйфелева башня - символ Парижа неизлечимо больна - она изготовлена из

обычной стали и неотвратимо ржавеет и разрушается, и только постоянная

химиотерапия (лечение химическими веществами) помогает бороться с этим

смертельным недугом: Эйфелеву башню красили уже 18 раз, отчего ее масса (9000

т) каждый раз увеличивалась на 70 т.

Проблема коррозии металлов очень актуальна, так как потери от коррозии

приносят чрезвычайно большой ущерб. По имеющимся данным, около 10% ежегодной

добычи металла расходуется на покрытие безвозвратных потерь вследствие коррозии

и последующего распыления. Основной ущерб от коррозии металла связан не только

с потерей больших количеств металла, но и с порчей или выходом из строя самих

металлических конструкций, т.к. вследствие коррозии они теряют необходимую

прочность, пластичность, герметичность, тепло- и электропроводность,

отражательную способность и другие необходимые качества.

Коррозия наносит не только прямой ущерб (ежегодно от нее теряется около

трети произведенного за год во всем мире металла), но и косвенный: ведь

разрушаются конструкции, на которые тоже был затрачен труд (машины, крыши,

памятники, мосты). тратятся огромные средства на борьбу с этим явлением.

Поэтому защита от коррозии является одной из важнейших проблем, имеющей

большое значение для народного хозяйства.

Выбор данной темы для меня не случаен, так как коррозия железа часто

встречается в домашних условиях: это ржавые пятна на эмалированной посуде,

ржавчина на железной бочке в огороде, ржавеют детали моего велосипеда и многое

другое. Но меня больше заинтересовали причины возникновения коррозии автомобиля

и способы защиты от неё.

Проблема

Итак, поставленная проблема: исследовать, какие средства химической

защиты автомобиля от коррозии существуют.

Гипотеза

Предположим, что существуют методы химической защиты автомобиля от

коррозии.

Цель:

Познакомиться с основными закономерностями процесса коррозии металла и

исследовать методы, защищающие автомобили от коррозии.

Задачи:

1. Изучить литературу по теме «Коррозия металлов».

2. Познакомиться с коррозией автомобиля и способами ее устранения.

. Исследовать действие разных сред на ржавление железа.

. Проанализировать теоретический материал, результаты опытов.

. Сформулировать рекомендации для химической защиты автомобиля от

коррозии.

. Основы теории коррозии

.1 Коррозия металлов

Термин коррозия происходит от латинского "corrosio", что

означает разъедать, разрушать. Этот термин характеризует как процесс

разрушения, так и результат. Среда, в которой металл подвергается коррозии

(корродирует), называется коррозионной или агрессивной средой.

В случае с металлами, говоря об их коррозии, имеют в виду нежелательный

процесс взаимодействия металла со средой. Физико-химическая сущность изменений,

которые претерпевает металл при коррозии, является окисление металла.

Известно, что большинство металлов (кроме Ag,Pt,Cu,Au) встречаются в

природе в ионном состоянии: оксиды, сульфиды, карбонаты и др., называемые

обычно руды металлов.

Ионное состояние более выгодно, оно характеризуется меньшей внутренней

энергией. Это заметно при получении металлов из руд и их коррозии. Поглощенная

энергия при восстановлении металла из соединений свидетельствует о том, что

свободный металл обладает более высокой энергией, чем металлическое соединение.

Это приводит к тому, что металл, находящийся в контакте с коррозионно -

активной средой, стремится перейти в энергетически выгодное состояние с меньшим

запасом энергии.

1.2 Классификация коррозионных процессов

Существует несколько классификаций коррозии.

По механизму процесса различают химическую и электрохимическую коррозию металла.

Химическая коррозия металлов протекает в сухих газах и

неэлектролитах, т. е. в тех средах, которые не проводят электрический ток. Химическая коррозия - это

взаимодействие металлов с коррозионной средой, при котором окисляется металл, и

восстанавливаются окислительные компоненты коррозионной среды:

2Mg+ O2 -> 2MgO

Al + 3O2 -> 2Al2O3

При окислении меди, цинка, свинца или алюминия возникает на

поверхности плотная, трудно разрушаемая пленка оксида, защищающая эти металлы

от дальнейшей коррозии

Ржавчина - это рыхлый пористый слой, который не обеспечивает

никакой защиты от дальнейшей коррозии.

Электрохимическая коррозия протекает при соприкосновении

металла с электролитом. При электрохимической коррозии возникает электрический

ток, который протекает как в металле, так и в растворе электролита, образующих

замкнутую цепь, подобно короткозамкнутому гальваническому элементу. По такому процессу протекают,

например, взаимодействие металла с кислотами:

Zn + 2HCl -> Zn 2++2Cl- +H2 0

эта суммарная реакция состоит из двух актов:

Zn0 - 2e -> Zn2+

2H ++ 2e -> H2 0

При соприкосновении металла с электролитом (например, морской водой,

раствором кислоты и т.д.) на его поверхности образуется множество

микроскопически малых гальванических элементов. Обычно зерна самого металла при

этом играют роль анодов; загрязнения и примеси, а также некоторые структурные

составляющие сплавов становятся катодами.

Например: Основа оцинкованного ведра - железо, поверхность -

серебристо-белый блестящий металл. По мере использования поверхность ведра

покрывается буровато-беловатыми пятнами, разводами. Цинк в данной

гальванической паре, как более активный металл, будет являться анодом и в

присутствии среды, проводящей электрический ток, будет разрушаться, железо же не

ржавеет. Поэтому оцинкованные ведра сравнительно недороги и служат долго.

Состав бело-бурых пятен - в основном гидроксид цинка. Химизм процесса:

анод: Zn0 - 2e = Zn2+,

катод: 2Н+ + 2e = Н2 .+ + 2OH- = Zn(OH)2

.+ + 2OH- = Zn(OH)2 .

.

Еще один пример: консервная банка (луженое железо) представляет собой

гальваническую пару железо-олово. Пока банка герметически закрыта, контактная

пара не находится в среде, проводящей электрический ток, и банка может не

подвергаться коррозии длительное время. Известен случай, когда консервная банка

пролежала в земле около ста лет и не подверглась коррозии. Но стоит банку

вскрыть, как незамедлительно начинается всепожирающий процесс коррозии. При

этом электроны от железа, как более активного металла, переходят на олово.

Между поверхностью оловянного покрытия и раствором возникает разность

потенциалов. Ионы водорода из воды или кислоты собираются на поверхности

малоактивного металла, где восстанавливаются с помощью электронов, идущих от

растворяющегося железа. Чем более кислый раствор, тем коррозия интенсивней. В

этом случае «работает» гальванический элемент. Железо служит растворимым

анодом, а олово - катодом: анод: - 2e = Fe2+,

катод: 2Н+ + 2e = Н2 .

.

Ржавление железа - сложный процесс, в результате которого на поверхности

образуется ржавчина.

Fe2+ + 2OH- = Fe(OH)2 ,

,

Fe(OH)2 + O2 + 2H2O = 4Fe(OH)3

Со временем происходит дальнейшее превращение гидроксида

железа (III) в гидратируемый оксид железа (III) или "ржавчину":

2 Fe(ОН)3 + (x-3)H2O --> Fe2O3 * x H2O.

По характеру коррозионного разрушения.

1.Общая или сплошная коррозия при которой корродирует вся

поверхность металла. Она соответственно делится на: равномерную и

неравномерную.

Если коррозия металлов довольно равномерно распределяется по всей поверхности

металла, то коррозию называют равномерной.

Неравномерная коррозия бывает:

Местная коррозия может быть выражена в виде :

· отдельных пятен, не сильно углубленных в

толщу металла

· язв - разрушений, имеющих вид раковины,

сильно углубленной в толщу металла

· точек (питтингов), глубоко проникающих в

металл

· подповерхностная коррозия начинается на

поверхности, но затем распространяется в глубине металла. Продукты коррозии

оказываются сосредоточенными в полостях металла. Этот вид коррозии вызывает

вспучивание и расслоение металлических изделий.

Межкристаллитной коррозии разрушению подвергаются границы между зернами

(кристаллитами) металла. Этот вид коррозии металлов особенно опасен, т. к. при

весьма сильном снижении механических свойств внешний вид поверхности часто

сохраняется почти неизменным.

2. Избирательная, при которой разрушается одна структурная

составляющая или один компонент сплава.

По условиям протекания процесса.

· Газовая коррозия - это коррозия в газовой

среде при высоких температурах (жидкий металл, при горячей прокатке, штамповке

и др.).

· Атмосферная коррозия - это коррозия

металла в естественной атмосфере или атмосфере цеха (ржавение кровли, коррозия

обшивки самолета). коррозия металл ржавчина железо

· Жидкостная коррозия - это коррозия в

жидких средах: как в растворах электролитов, так и в растворах неэлектролитов.

· Подземная коррозия - это коррозия металла

в почве.

· Структурная коррозия - коррозия из-за

структурной неоднородности металла.

· Микробиологическая коррозия - результат

действия бактерий.

· Коррозия внешним током - воздействие

внешнего источника тока (анодное или катодное заземление).

· Коррозия блуждающими токами -

прохождение тока по непредусмотренным путям по проекту.

· Коррозия под напряжением - одновременное

воздействие коррозионной среды и механического напряжения.

По виду коррозионной среды.

Газовая,

Атмосферная,

Почвенная,

Жидкостная,

Кислая,

Щелочная,

Солевая.

. Коррозия автомобиля и способы ее устранения

Проблема защиты автомобиля от коррозии приобретает в настоящее время

особую актуальность, что связано с увеличением общего агрессивного воздействия

окружающей среды на автомобиль. Одним из существенных

факторов, способствующих коррозии автомобилей в зимнее время, является

применение химических средств борьбы против обледенения дорог, позволяющих

достигнуть необходимых условий безопасности движения на зимних дорогах. Самые

распространенные средства против обледенения - хлориды натрия и кальция. Общее

количество соли, разбрасываемой на дорогах, за последние десятилетия

значительно возросло. Расход соли на проезжей части достигает 4-5 кг на 1 м2.

Попадание соли вместе с водой и снегом в трудно-промываемые элементы конструкции

ускоряет коррозию кузова.

По степени поражения коррозию автомобиля можно условно разделить на три основных

типа - косметическую, проникающую и структурную.

Косметическая коррозия появляется на наружных, видимых поверхностях. Она

ухудшает внешний вид автомобиля, но не влияет на его эксплуатационные качества.

Она появляется в местах растрескивания и механических

повреждений лакокрасочных покрытий, чаще всего на лицевых панелях ниже поясной

линии, подверженных при движении автомобиля «обстрелу» гравием и щебнем.

Вместе с тем, если не принять своевременных мер, косметическая коррозия может

развиться в проникающую.

Проникающая коррозия чаще всего развивается со стороны труднодоступных

для контроля поверхностей, в местах скопления грязи и влаги. Эта коррозия

становится заметной только тогда, когда ущерб, причиненный ею, трудно

исправить. Проникающая коррозия кузова со стороны

внутренних поверхностей чаще всего встречается на передних крыльях, в порогах и

других коробчатых сечениях нижней части кузова, в нижней части панелей дверей.

Полости, из которых развивается проникающая коррозия, труднодоступны для

окраски и антикоррозионной обработки.

Структурная коррозия - это уже коррозионное разрушение силовых элементов

кузова, составляющих его несущую структуру. При структурной коррозии кузов

теряет первоначальную жесткость и прочность.

Перечисленные три типа коррозии характеризуют коррозионное разрушение кузова,

которое приносит наибольший ущерб при эксплуатации автомобилей. Ведь кузов

является самой дорогостоящей частью автомобиля, к тому же, и заменить его

весьма трудно - на нем установлены все основные узлы и детали автомобиля. И при

этом именно кузов наиболее уязвим в коррозионном отношении - почти все

остальные детали автомобиля защищены лучше.

2.1 Методы химической защиты от

коррозии

Антикоррозионная защита - нанесение на поверхность

защищаемых конструкций слоев защитных покрытий на основе органических и

неорганических материалов, в частности, лакокрасочных материалов, металлов и сплавов. Незащищенная сталь, находясь в воздушной среде или почве, подвергается

воздействию коррозии, что может привести к

её разрушению.

Существуют различные методы защиты от коррозии,

которые зависят от особенностей материала, который необходимо защищать и

особенностей его эксплуатации, а также и от агрессивности окружающей среды.

Наиболее часто антикоррозионная защита заключается в нанесении на поверхность

защищаемых конструкций слоев защитных покрытий на основе органических и

неорганических материалов, в частности, лакокрасочных материалов или металлов.

Специалист в области антикоррозионной защиты

должен знать физико-химические свойства антикоррозионных покрытий, способы подготовки

поверхностей, а также способы приготовления

различных компаундов.

За рубежом контроль качества работ по подготовке

поверхности и нанесению защитных покрытий на судовые конструкции и другие

металлические сооружения (морские платформы, нефте- и газопроводы, мосты,

причалы и т.п.) осуществляется квалифицированными инспекторами в соответствии с

требованиями национальных и/или международных стандартов. Подготовкой

инспекторов занимаются Национальная ассоциация коррозионистов США (NACE) и

Национальный совет Норвегии по обучению и

сертификации инспекторов по противокоррозионным покрытиям (FROSIO).

Методы защиты от коррозии:

) применение химически стойких сплавов (нержавеющие стали, содержащие до

18% хрома и 10% никеля;

) защита поверхности металла покрытиями:

а) металлами, образующими на своей поверхности прочные пленки

(хромирование, никелирование, золочение и т. д.);

Для предотвращения коррозии ученые и инженеры применяют более стойкие

материалы: алюминий, титан, различные сплавы, пластмассы. Благодаря тому, что

на поверхности алюминия образуется тонкий слой оксида, предохраняющий

расположенный под ним металл от дальнейшей коррозии, разрушается он не так

быстро, как железо. Магний тоже защищен от

коррозии пленкой оксида. Хорошая защитная пленка образуется на поверхности

сплава железа с хромом. Эти сплавы и есть всем известная нержавеющая сталь. Из

ее листов собрана знаменитая скульптура Мухиной

«Рабочий и колхозница» у северного входа на ВВЦ в Москве. А находящийся

неподалеку от нее, у вестибюля метро, монумент в честь покорения космоса,

сделанный в виде 99-метрового шлейфа, изготовлен из отшлифованных до блеска

листов титана. Он простоит сотни лет. Из титана сделан и памятник Юрию Гагарину

в Москве.

б) неметаллами - лаками, красками, эмалями, смолами, создающими защитные

пленки;

) подавление влияния коррозионной среды (деаэрация, добавка ингибиторов);

) электрохимические методы:

а) катодная защита - защищаемая конструкция или деталь присоединяется к

отрицательному полюсу источника электроэнергии;

б) метод протектора - к защищаемому металлу присоединяется кусок или лист

из более активного металла - протектора. Для защиты кузовов автомобилей используются аноды в виде

небольших металлических пластин, припаянных к концам длинных проводов, вторые

концы которых закреплены. Каждую пластину, в свою очередь, необходимо с помощью

клея (эпоксидная смола) приклеить к заранее выбранным и очищенным от грязи

местам кузова автомобиля, наиболее подверженным коррозии

Металлурги создали десятки легированных сплавов, медленно

поддающихся коррозии, а химики - десятки способов уменьшения количества

веществ, вызывающих коррозию в тех средах, где приходится находиться

металлическим конструкциям. Для защиты оборудования изобретены особые вещества

- ингибиторы, уменьшающие коррозию в сотни и тысячи раз. Это органические соли

и кислоты, амины, хроматы, фосфаты. Чтобы уберечь металлические поверхности от

ржавчины, их покрывают органическими и неорганическими веществами, красками,

лаками, анодируют, фосфатируют, оксидируют, хромируют. Изделия из железа

оцинковывают. Если цинковое покрытие разрушается, возникает гальваническая

пара: цинк становится анодом, железо - катодом и тогда коррозионному процессу

подвергается цинк, а на железе идут восстановительные процессы и его

разрушение, начинается лишь после того, как прокорродирует весь цинк.

Чтобы предохранить изделия от коррозии, их покрывают цинком,

кадмием, Особенно нуждается в этом химическая и электротехническая аппаратура.

Цинкование, лужение, свинцевание -неотъемлемые звенья многих технологических

цепочек.

Никелевые покрытия нарядны, стойки, прочны. Поэтому

никелирование - самый распространенный в гальванотехнике процесс. Ежегодно во

всем мире никелируют миллионы квадратных метров поверхности различных изделий -

от дверных ручек до бамперов автомобилей и волноводов. Разработаны специальные

электролиты и оптимальные токовые режимы, благодаря которым никелирование

производится быстро и надежно. Точно также хромируют цилиндры двигателей,

лопатки паровых турбин и другие изделия, которые должны противостоять сильному

жару, износу, агрессивной среде

2.2 Противокоррозионная защита

кузовов автомобилей

Срок службы легковых автомобилей во многом зависит от

технического состояния кузова. Через несколько лет эксплуатации автомобиля на

его кузове появляются следы коррозии, а при дальнейшей эксплуатации от коррозии

начинают разрушаться элементы днища кузова и места присоединения несущих стоек.

В автомобилестроении совершенствуются методы защиты кузовов,

но без эффективных мер повышения долговечности кузовов в эксплуатации, т. е.

своевременного ухода и защиты подвергаемых коррозионной опасности деталей

кузова, нужных результатов по долговечности получить трудно.

На покрашенных деталях кузова коррозия раньше всего может

образоваться в местах, где находятся сварные швы и пустотелые профили, особенно

усилители днища, нижней части стоек, коробчатые сечения низа днища. Детали

шасси, выхлопные устройства и тормозные трубопроводы, прикрепленные к днищу

снизу кузова, также подвергаются быстрой коррозии. В целом по автомобилю

значительной коррозии подвергается все, что расположено ниже уровня окон.

На коррозию кузова легкового автомобиля влияют следующие

факторы: конструкция и форма кузова, технология изготовления, порядок и

периодичность всех видов технического обслуживания, агрессивность окружающей

среды (загрязненность атмосферы), климат, условия хранения. В условиях

эксплуатации важнейшими климатическими факторами являются влажность воздуха,

наличие туманов и содержание солей в воздухе. Наиболее опасным фактором,

ускоряющим процесс коррозии, является наличие в воздухе двуокиси серы,

повышенная концентрация которой наблюдается в промышленных районах.

Очень жесткие и особо тяжелые коррозионные условия возникают

во влажном тропическом климате при сочетании с морской атмосферой. Усиливает

коррозию автомобильных кузовов применение зимой на дорогах соли и специальных

химических веществ. Удельный вес годовой коррозии кузова за 3-6 зимних месяца

колеблется в пределах 60-80%.

Защита кузова от коррозии в период эксплуатации автомобиля

заключается в выполнении дополнительных мероприятий по сохранению и защите

заводских противокоррозионных покрытий. Особая значимость придается уходу за

внешним лакокрасочным покрытием кузова, его подкраске, а при необходимости

нанесению новых лакокрасочных слоев на весь кузов.

Средства по уходу за автомобилем подразделяются на следующие

группы: моющие, чистящие, полирующие, герметизирующие, противокоррозионные, в

том числе лакокрасочные эмали и вспомогательные материалы.

Учитывая, что кузов легкового автомобиля является несущим

элементом всей конструкции, к его долговечности предъявляются повышенные

требования, поэтому проведение дополнительных работ по противокоррозионной

защите кузова становится очевидным. Опыт эксплуатации автомобилей как у нас в

стране, так и за рубежом показывает, что при систематическом и качественном (с

соблюдением технологии) нанесении противокоррозионных покрытий срок службы

кузова увеличивается на 3-5 лет.

В комплекс мероприятий по защите автомобилей от коррозии в

период эксплуатации входят принятие мер по устранению причин, вызывающих

коррозию, или смягчение их воздействия, а также применение средств защиты

кузова и агрегатов от влияния агрессивных сред.

Эксплуатационное состояние кузова поддерживается комплексным

защитным покрытием днища и установленных на нем деталей путем выполнения

трехступенчатой защиты: долговременной, сезонной и текущей. Средства для

долговременной защиты наносятся толщиной 0,4-2 мм, особенно в области колесных

ниш и прилегающих частей днища. В продаже и на СТО для долговременной защиты

днища имеются мастики на битумной и каучуковой основе.

«Антикор для днища битумный», «Мастика битумная», «Антикор

резинобитумный» и другие составы на битумной основе обладают хорошими

противокоррозионными свойствами, просты в применении, но чувствительны к

механическим воздействиям, т. е. имеют низкую устойчивость к абразивному износу

и колебаниям температуры. Мастика на каучуковой основе «Мастика сланцевая МСА»,

«Паста автомобильная ПА» и «Антикор для днища эпоксидный» характеризуются

большой износостойкостью.

Препараты наносятся кистью или разбрызгиванием, и при

естественной сушке затрачивается несколько часов на высыхание. Перед нанесением

препарата днище промывают, сушат, удаляют оставшийся легко отслаивающийся

старый слой защитной мастики, жировые пятна, очищают от ржавчины.

При сезонной защите кузова наносится восковой защитный слой,

который служит для консервации окрашенных и хромированных поверхностей,

герметизации швов днища и смонтированных на нем деталей от проникновения воды,

но не является стойким к ударам щебня. Поэтому по окончании зимнего сезона эту защиту

надо возобновлять.

Под текущим уходом за днищем кузова подразумевается его

очистка, мойка, особенно после окончания зимнего сезона, и восстановление

защитного слоя. Препараты для текущей защиты днища в своем составе имеют

минеральное масло, жир, воск или графито-содержащие средства, которые сильно

загрязняют днище. Их применение целесообразно, когда кузов не имеет

долговременной или сезонной защиты.

К текущей защите кузова относятся мойка и полировка

окрашенных поверхностей, поддержание ранее выполненной противокоррозионной

защиты пазов, щелей соединительных деталей и других мест, опасных в

коррозионном отношении, проверка надежности закрепления резиновых брызговиков и

фартуков, предохраняющих детали днища от прямого попадания воды, песка, щебня.

Для консервации полостей применяются пленкообразующие

ингибированные нефтяные составы (ПИНС). Они надежно защищают‘металл при

неблагоприятных условиях на сроки до 15 лет при толщине пленки от 20 до 100

мкм, обладают высокой тепло- и морозостойкостью защитных пленок, проникают в

швы, зазоры и микротрещины защищаемых деталей. Рекомендуется проводить

консервацию полостей сразу же после получения нового автомобиля, т. е. до

появления загрязнений в скрытых сечениях.

Через 4-9 мес целесообразно проведение второй консервации для

образования слоя достаточного кон-сервационного покрытия и устранения возможных

недоделок при первичной обработке. Последующую консервацию полостей

рекомендуется проводить ежегодно, однако полости дверей можно обрабатывать 1

раз в 2 года.

Выпускаемые в нашей стране ПИНСы - Мовиль, НГМ-МЛ, НГ-216Б

(масплин), Мольвин-МЛ и другие - при испытаниях показали, что в местах

качественного нанесения покрытия коррозия отсутствует.

Противокоррозионная обработка автомобилей на СТО выполняется

на специализированном посту, куда они поступают, предварительно пройдя

уборочно-мо-ечные работы в объеме ежедневного обслуживания. Особенно необходимо

тщательно промыть поверхность кузова, обращенную к полотну дороги. Вымытый

автомобиль осматривается и, если в процессе осмотра выявлены места сквозной

коррозии кузова, поступает в кузовной цех для замены или ремонта поврежденного

участка (детали) кузова, а затем на пост противокоррозионной обработки. В

местах кузова, где нет технологических отверстий для заполнения скрытых полостей,

сверлят отверстия диаметром 9-12 мм.

Хромированные и алюминиевые наружные декоративные детали

кузова подвергаются наибольшему коррозионному воздействию

противообледенительных средств. Применение противокоррозионных препаратов с

восковым составом при регулярной текущей защите хромированных и алюминиевых

облицовочных деталей (передней решетки, колпаков колес, бамперов) позволяет

после нанесения слоя производить полирование.

Нанесение противокоррозионных составов на поверхности днища,

колесных ниш и в скрытые полости кузова (порогов, закрытых пространств передних

и задних крыльев нижних панелей, дверей и др.) производится воздушным

распылением с подачей состава к пневмопистолету-распылителю под давлением или

безвоздушным распылением с подачей насосом высокого давления.

Воздушный способ распыления хорош тем, что пневматические

установки просты по конструкции и работают при давлении воздуха 4-5 кгс/см

Смешивание противокоррозионного состава с воздухом способствует образованию

плотного тумана, при этом происходит частичное испарение растворителя, что

улучшает качество покрытия. В то же время образование тумана ведет к

необходимости применения усиленной вентиляции помещения, в котором производятся

работы.

Способ безвоздушного распыления основан на подаче насосом

противокоррозионного материала к соплу распылителя под высоким давлением и со

скоростью, при которой поток жидкости дробится на мелкие частицы. Применение

безвоздушного способа распыле-иия требует более сложного оборудовании, но по

сравнению с нанесением состава воздушным распылением имеет следующие

преимущества: снижаются потери защитного материала в результате уменьшения

расхода на туманообразование; уменьшается расход растворителей на разведение

материалов в связи с распылением более вязких противокоррозионных материалов;

уменьшается продолжительность обработки вследствие большей толщины слоя за один

проход; увеличивается надежность покрытия (трещинки и щели будут лучше

защищены) вследствие того, что распылительное оборудование высокого давления не

создает встречное давление в закрытых частях или полых пространствах.

Для нанесения противокоррозионных составов способом

безвоздушного распыления применяют установки типов «Радуга», «Факел», УБРХ-1М,

ВИЗА-1 (ЧССР) и др. Установки выполнены по одинаковому принципу и имеют

пневмогидравлический насос высокого давления, контрольно-измерительную и

регулирующую аппаратуру, шланг высокого давления и краскораспылитель с

переходником и комплектом сменных насадок.

Применяемые материалы для противокоррозионной обработки

указаны в таблице Противокоррозионные

составы для обработки кузова (Приложение № 2).

Автоконсервант “Мовиль” используется для обработки скрытых

полостей. Рекомендуется обрабатывать полости через каждые 1-1,5 года.

Автоконсервант “Мовиль” допускает обработку поверхностей, ранее покрытых

нигролом или другими маслами, а также ржавых поверхностей.

Защитный смазочный материал НГМ-МЛ применяется для обработки

скрытых полостей. Этим материалом обработаны скрытые полости новых автомобилей.

Защитное пленочное покрытие НГ216Б используется для покрытия

частей автомобиля под кузовом.

Мастика противошумная битумная БПМ-1 применяется для защиты

от коррозии днища кузова и для уменьшения шума от вибрации. Наносят мастику

распылением или вручную толщиной 1,0-1,5 мм.

Пластизоль Д-11А используется для защиты низа кузова от

коррозии, от абразивного износа и для шумоизоляции. Толщина покрытия 1-1,2 мм.

Адгезия пластизоля к грунтам ЭФ-083 и ФЛ-093.

Пластизоль Д4А применяется для герметизации сварных швов на

внешних зонах кузова.

Невысыхающая мастика 51-Г-7 используется для герметизации

сочленений кузова.

Во внутренние полости противокоррозионное вещество

напыливается способом воздушного или безвоздушного распыления.

При воздушном распылении требуется сжатый воздух с давлением

0,5-0,8 МПа, пистолет-краскораспылитель с бачком, шланги и удлинительные

насадки для пистолета. Лучшее качество покрытия достигается при безвоздушном

распылении под давлением 412 МПа, которое позволяет распылять материалы

значительной вязкости.

3. Экспериментальная часть

.1 Влияние факторов среды на скорость коррозии

Коррозия в среде электролита

Для проведения опыта я выбрал 4 колбы

(Приложение №3)

Приготовил растворы электролитов:

2. колба- 60г 30% р-ра NaCl

. колба - 60мл пятимолярного р-ра H2SO4

. колба - 60 мл водопроводной воды

Предварительно решил задачи «Приготовление растворов с

определенной массовой долей растворенного вещества» и «Приготовление растворов

с заданной молярной концентрацией»

Определил рН среды, данные занес в таблицу. Периодически я

проверял пробирки и фиксировал данные наблюдений.

|

№

|

Состав раствора

|

рH

|

Очередность появления окраски

|

Ион-активатор или ингибитор

|

|

11

|

H2O + NaOH

|

12

|

1

|

OH

|

|

22

|

NaCl

|

7

|

-

|

Cl-

|

|

33

|

Н2О + H2SO4

|

2

|

3

|

H+

|

|

44

|

Н2О водопроводная

|

6

|

2

|

OH

|

Вывод:

1.Мы наблюдаем химическую коррозию. Но скорость коррозии гораздо выше,

чем в первом опыте с NaOH,

следовательно, NaCl увеличивает

скорость коррозии.

2.Железо несколько слабее прокорродировало в водопроводной

воде, чем в соленой. Вода слабый электролит, но в нашем поселке она богата

солями, ее рН примерно равен солевому раствору. Такой водой мы даже не поливаем

цветы, а приносим из колодца.

.На гвозде ржавчина появилась над кислотой, и через 10 дней в том месте,

где находится граница двух сред (кислота+воздух) образовалось трёхмиллиметровое

углубление.

.Коррозия железа в данном случае практически отсутствует. Следовательно, NaOH замедляет коррозию, а ионы ОН-

являются ингибиторами, т.е. замедлителями коррозии.

Коррозия в условии контакта разных

металлов.

а) В две пробирки налил по 2-3 мл 2н раствора соляной кислоты

и внес по одной грануле цинка. Наблюдал выделение газа в пробирках.

б) В одну из пробирок ввел медную проволоку, не касаясь

кусочка цинка. Медь не взаимодействует с кислотой.

в) Привел медную проволоку в соприкосновение с цинком.

Скорость реакции увеличилась. На поверхности медной проволоки накапливались

пузырьки газа.

г) Когда в пробирку с железным гвоздем поместил цинк, то

скорость коррозии уменьшилась, т.к. цинк более активный металл, в ряду

напряжений металлов стоит левее железа.

Вывод: В этом случае цинк как более активный металл является анодом, а

менее активный - катодом. В гальванической паре всегда корродирует более

активный металл - анод.

Наблюдения за образцами контактными и неконтактными, позволяет

подтвердить тот факт, что при контакте металла с более активным металлом

происходит разрушение этого металла и защита основного образца от коррозии.

Металл, контактирующий с менее активным металлом, обречен на разрушение

3.2 Рекомендации для химической

защиты автомобиля от коррозии

С целью более полного знакомства с коррозией автомобиля и способами ее

устранения, я посетил автосервис «ИП «Мальцев» в г.Алапаевске и в ходе беседы с

работниками автосервиса я составил последовательный ход действий при устранении

косметической коррозии:

. Очистка пораженного участка «болгаркой»;

. Обработка специальным раствором для предотвращения новой

коррозии;

. Очистка водой;

. Грунтовка поверхности кузова

для подготовки перед нанесением краски;

5. Зачистка наждачной бумагой;

6. Шлифование на 3 раза разными специальными губками и

соответствующими средствами;

7. Обезжиривание средством «Novel»;

8. Покраска в несколько слоев. Краска подбирается с

помощью компьютера;

9. С помощью специальной салфетки, которая протирает без

разводов, придается «товарный вид» автомобилю.

Рекомендации

Почему надо делать антикоррозийную обработку?

Автомобиль начинает стареть уже с момента рождения. Основной

враг несущего кузова - коррозия металла. Бороться с ней можно и нужно. Но

лучше не в одиночку, а с помощью специалистов.

Сборка машины начинается на автозаводах. Кузова грунтуют и

красят, на днище, как правило, наносят мастику (пластизольное покрытие), а в

скрытые полости - защитные составы. Некоторые кузовные детали оцинковывают. В

зависимости от объема работ, применяемых материалов и технологии изготовители

иногда устанавливают гарантийный срок до появления сквозных повреждений кузова.

Чтобы дольше сохранить его первоначальные внешний вид и механическую прочность,

надо периодически делать дополнительную антикоррозийную обработку.

Полный комплекс антикоррозийной обработки обеспечивает защиту:

скрытых полостей, сварных швов “загибочных” соединений; днища и арок колес;

лакокрасочного покрытия. Для предохранения наружных поверхностей машины от

воздействия воды, песка и гравия, кроме применения химических препаратов,

устанавливают подкрылки (локеры) и брызговики (фартуки). Их делают из

морозостойких эластичных материалов, хорошо сохраняющих форму.

Когда делать антикоррозийную обработку?

Новые иномарки после покупки редко нуждаются в дополнительной

антикоррозийной защите. Но российский опыт эксплуатации выявляет их отдельные

слабые места. О целесообразности обработки можно проконсультироваться и в

автосалоне, и в антикор-центре.

Новые отечественные машины лучше защищать полностью и

немедленно, даже если не предполагается эксплуатировать их сразу. В любом

случае на кузов действуют вредные факторы, стимулирующие коррозию.

Заводские противошумные пластизоли, покрывающие днище и

колесные арки, не проникают в сварные швы, не содержат ингибиторов

(ингибирование - “замедление, приостановление”) коррозии и лишь предохраняют

металл от механических воздействий. Кроме того, состав наносят до окраски,

предварительно прикрыв многочисленные резьбовые отверстия и шпильки

технологическими наклейками. При сборке автомобиля их снимают, попутно оголяя

участки днища. В этом случае после покупки автомобилей полезно обратиться в

антикор-центр и проверить полноту нанесения и состояние покрытия.

Подержанным машинам (и нашим, и иномаркам) рекомендуется

периодически (через год-два) проводить полную антикоррозионную обработку.

Кстати, оцинкованные детали кузова, хотя и медленно, тоже ржавеют, особенно в

промышленных городах. В скрытых полостях коррозия незаметна и поэтому наиболее

опасна. Поскольку при движении автомобиля на неровностях кузов “дышит”, в

сварочных швах его элементов возникают микроперемещения, снижающие плотность

прилегания деталей и разрушающие нанесенную ранее защитную пленку. Когда

ржавчина появляется на наружных поверхностях, процесс уже необратим.

Днище автомобиля корродирует при старении заводского

пластизолевого покрытия, его отслаивании и при попадании влаги в образовавшиеся

полости. Кроме того, защитный слой повреждают песок, мелкие камешки и гравий,

летящий из-под колес; он сдирается при случайных контактах с твердыми

предметами - например, обледеневшими снежными наростами, в колеях или при

парковке на бордюрах тротуаров. Наружное лакокрасочное покрытие кузова страдает

от воздействия соли, кислотных осадков, грязи и пыли, ультрафиолетового

излучения, перепадов температуры (суточной и при мойке). Краска выцветает,

окисляется, покрывается царапинами и трещинами. В результате автомобиль

начинает ржаветь не только в скрытых полостях, но и снаружи.

После покупки подержанной машины рекомендуется сразу сделать

полную антикоррозионную обработку. Впрочем, некоторые антикор-центры сохраняют

свою гарантию при смене собственника автомобиля. Поэтому, если предыдущий

владелец передал соответствующие документы, можно ориентироваться на их

рекомендации.

Периодичность и объем обработки зависят от условий

эксплуатации автомобиля, полноты предыдущей антикоррозионной защиты,

примененных препаратов и условий гарантии фирмы, выполнявшей работы. В любом

случае рекомендуется один раз в год посетить антикор-центр для

профилактического осмотра и устранения мелких повреждений защитных покрытий.

Кроме того, весной полезно тщательно вымыть автомобиль, чтобы полностью удалить

остатки антигололедных составов. Иначе летом при повышенной температуре и

периодическом смачивании (дождь, роса) процесс коррозии активизируется.

Одновременно можно заметить и устранить появившиеся дефекты антикоррозионной

защиты.

При замене или ремонте кузовных деталей после аварии также

необходимо восстановить антикоррозийную защиту.

Материалы для антикоррозийной обработки.

Крупные изготовители антикоррозионных материалов “Тектил”,

“Нова” для каждого вида обработки производят гамму составов, отличающихся

степенью защиты. Все современные препараты совместимы с заводскими покрытиями,

а антикоры одной фирмы (марки) - между собой. Но не рекомендуется без крайней

необходимости менять марку состава. Определить, чем был защищен автомобиль, не

всегда могут даже специалисты антикор-центра. Поэтому с днища часто приходится

удалять старое дополнительное покрытие. А из скрытых полостей убрать его

практически невозможно.

Материал для антигравийной защиты должен защищать заводское

лакокрасочное покрытие от интенсивного абразивного воздействия песка и гравия.

Это еще одна ступень обработки. “Антигравий” содержит полимерные составляющие

для повышения стойкости.

Материалы для защиты лакокрасочного покрытия проникают в поры

краски и дополнительно защищают ее от внешней агрессивной среды. Они должны быть

водоотталкивающими, стойкими к ультрафиолетовому излучению и содержать

ингибиторы коррозии.

Мойка. Моют автомобиль снизу, на подъемнике, горячей водой

под давлением до 60-100 атм.

Сушка. Автомобиль обдувают 15-30 мин., нагнетая горячий (до

80оС) воздух.

Осмотр и дефектовка. Состояние днища автомобиля определяют на

подъемнике, со снятыми колесами.

Нанесение препаратов. В антикорцентрах состав в скрытые

полости наносят методом воздушного распыления под давлением 6-8 атм. При подаче

материал смешивается с воздухом, образуя туман в полости. Толщина высохшей

пленки - 40-60 мкм.

Днище и колесные арки. Метод нанесения, как правило,

безвоздушный. Толщина высохшей пленки - 250-300 мкм. Добиваться большей толщины

нецелесообразно - состав может отслоиться. После нанесения в скрытые полости и

на днище препараты около суток “схватываются”. В этот период лучше воздержаться

от эксплуатации автомобиля. А при вынужденных поездках по снегу, воде,

грунтовым и гравийным покрытиям надо двигаться осторожно.

Где делать антикоррозийную обработку?

Из всего вышеизложенного вытекает, что самостоятельная

обработка менее эффективна, чем сделанная в антикор центре, где применяются

специальное оборудование и отлаженная технология.

Если все-таки решено обрабатывать не в специализированном

антикор-центре, то полезно учесть, что:

не рекомендуется сокращать объем подготовительных (мойка,

сушка) и основных работ, пропуская отдельные этапы;

польза от “народных” средств (“отработки”, пушечного сала,

битума, сланцевых мастик и так далее) мала - они не содержат ингибиторов,

создают парниковый эффект и могут отслоить пластизольное заводское покрытие.

Заключение

Интерес данной работы заключается в том, что тема работы носит

познавательное, воспитательное и образовательное значение в области химии и

повседневной жизни. Данная работа содержит подробный материал из самых

различных источников по теме «Коррозия металлов».

Была проведена большая подготовительная работа: нахождение литературы, ее

обработку, выделение самого главного, интересного, занимательного по данной

теме. В первой части излагается теоретический материал, во второй части

проводится экспериментальная работа.

В работе много полезной информации для учащихся изучающих химию и для

населения, которая встречается в повседневной жизни с таким понятием как

коррозия металлов.

Любой коррозионный процесс является многостадийным. Защита от коррозии

является одной из важнейших проблем, имеющей большое значение для народного

хозяйства.

В связи с этим необходимо:

.Изучать условия возникновения и развития коррозии;

.Определять скорость развития процессов коррозии в различных агрессивных

средах и при наличии различных сопутствующих физических факторов;

.Определять методы применения противокоррозионных защитных покрытий.

Зная законы химии, сущность коррозии, можно надежно защитить металлы от

разрушения. Коррозия - это природное явление, а природу надо знать, понимать,

охранять и использовать ее законы в своих целях.

Источники информации

1. #"875722.files/image003.jpg">

Приложение № 2

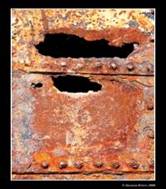

Коррозия железа

Противокоррозионные составы для обработки кузова

|

Наименование состава

|

Марка

|

Рабочая вязкость, в сек. при 200° С по ВЗ-4

|

Вид растворителя, разбавителя

|

Режим сушки

|

|

|

|

|

° С

|

мин.

|

|

Автоконсервант порогов

|

“МОВИЛЬ”

|

15 - 40

|

Уайт-спирит, бензин

|

20

|

20 - 30

|

|

Защитный смазочный материал, невысыхающий

|

НГМ-МЛ

|

45

|

Ксилол, сольвент

|

20

|

15

|

|

Защитное пленочное покрытие

|

НГ-216Б

|

18 - 22

|

Уайт-спирит

|

20

|

20

|

|

Мастика противошумная

|

БПМ-1

|

высокой вязкости

|

Уайт-спирит, бензин

|

100-110

|

30

|

|

Пластикат полихлорвиниловый

|

Пластизоль Д-11А

|

высокой вязкости

|

-

|

130

|

30

|

|

Пластикат полихлорвиниловый

|

Пластизоль Д-4А

|

высокой вязкости

|

-

|

130

|

30

|

|

Мастика невысыхающая

|

51-Г-7

|

-

|

-

|

-

|

Приложение № 3

Результаты исследований действия агрессивных сред

1. Раствор NaOH

2. Раствор NaCl

. Раствор H2SO4

. Водопроводная вода

|

|

|

|

|

|

Р-р NaOH

|

Р-р NaCl

|

Р-р H2SO4

|

Водопроводная вода

|