Проектирование отпарной колонны

Аннотация

При выполнении курсовой работы

был проведён литературно-патентный обзор, рассмотрены различные конструкции

аппаратов, применяемых для осуществления процесса отпаривания, был проведён

анализ двух конструкций и выбрана наиболее оптимальная в качестве объекта

проектирования. Также перечислены основные конструктивные элементы, выбран

материал для изготовления колонны и описан способ изготовления основных

деталей. Проведён расчёт на прочность конструктивных элементов аппарата.

Приводится расчет фланца на прочность проведённый с помощью ЭВМ.

Содержание

Нормативные

ссылки

Определения

обозначения и сокращения

Введение

1. Описание конструкции аппарата

. Выбор конструкционных материалов и защита от

коррозии

3.

Определение оптимальных конструктивных размеров аппарата

.

Расчёт на прочность основных элементов аппарат

.

Проверочный расчёт элементов аппарата на ЭВМ

.

Требования к эксплуатации

Вывод

Список

литературы

Нормативные ссылки

•ГОСТ 12.1.007-76. ССБТ. Вредные вещества.

Классификация и общие требования безопасности.

·

ГОСТ

2.102- 68.ЕСКД. Виды и комплектность конструкции документов.

·

ГОСТ

2.201 - 80.ЕСКД. Обозначение изделий и конструкции документов.

·

ГОСТ

2.501-88. ЕСКД. Правила учета и хранения.

·

ГОСТ

2.601-95. ЕСКД. Эксплуатационные документы.

·

ГОСТ

8.417-81. ГСИ. Единицы физических величин.

•ГОСТ 9.402-80 Единая система защиты от коррозии

и старения. Покрытия лакокрасочные. Подготовка металлических поверхностей перед

окрашиванием

·

ГОСТ

12.1.005-88 Система стандартов безопасности труда. Общие

санитарно-гигиенические требования к воздуху рабочей зоны

·

ГОСТ

12.1.016-79 Система стандартов безопасности труда. Воздух рабочей зоны.

Требования к методикам измерения концентраций вредных веществ

·

ГОСТ

12.1.044-89 (ИСО 4589-74) Система стандартов безопасности труда. Пожар

взрывоопасность веществ и материалов. Номенклатура показателей и методы их

определения

·

ГОСТ

12.3.002-75 Система стандартов безопасности труда. Процессы производственные.

Общие требования безопасности

·

ГОСТ

12.3.005-75 Система стандартов безопасности труда. Работы окрасочные. Общие

требования безопасности

·

ГОСТ

12.4.011-89 Система стандартов безопасности труда. Средства защиты работающих.

Общие требования и классификация

·

ГОСТ

12.4.021-89 Система стандартов безопасности труда. Системы вентиляционные.

Общие требования

·

ГОСТ

6806:-73 Материалы лакокрасочные. Метод определения эластичности

пленки при изгибе

: • ГОСТ 8420-74 Материалы лакокрасочные. Методы

определения условной вязкости

·

ГОСТ

8832-76 (ИСО 1514-84) Материалы лакокрасочные. Методы получения лакокрасочного

покрытия для испытания

·

ГОСТ

9825-73 Материалы лакокрасочные. Термины, определения и обозначения

·

ГОСТ

9980.1-86 Материалы лакокрасочные. Правила приемки

·

ГОСТ

9980.2-86 (ИСО 842-84, ИСО 1512-74, ИСО 1513-80) Материалы лакокрасочные. Отбор

проб для испытаний

Обозначения и сокращения

с - теплоёмкость, кДж/ (кгК).

d -диаметр, м.

G - расход

теплоносителя, кг/кг; кг/с,

g = 9,8 1 м/с2

- ускорение свободного падения,

h - высота ребра, м;

энтальпия жидкости, кДж/кг.

К - коэффициент теплопередачи, Вт/ (м2*К).

Nu - критерий

Нуссельта.

Р - параметр.

Pr- критерий

Прандтля.

Q - тепловая

нагрузка.

R - параметр, фактор

загрязнения (м2*К) / Вт.

r- теплота

испарения, кДж/кг.

Re - критерий

Рейнольдса.

S

-

расстояние между трубами, м.

Т - температура, К.

u - массовая

скорость, кг/ (м2 • с),

ω - скорость, м/с.

α - коэффициент

теплоотдачи, Вт/ (м2 ∙ К).

δ- толщина, м. л, -

параметр

- температурный напор, К.

η -

теплопроводность, Вт/ (м ∙ К).

μ - динамическая

вязкость, Па ∙ с.

v - кинематическая

вязкость, м2/с.

ξ - плотность, кг/м;

термическое сопротивление, (м2 • К)/Вт.

ρ - коэффициент,

τ - время, с.

φ - коэффициент

оребрения

Введение

Важнейшей задачей

нефтеперерабатывающей промышленности нашей страны является углубление

переработки нефти, ускоренное развитие производство автомобильных, дизельных и

других видов топлив, сырья для нефтехимии и микробиологии на основе

использования новых эффективных : катализаторов и адсорбентов,

современного высокопроизводительного оборудования, внедрения принципа

комбинирования процессов в составе единой установки повышенной мощности.

Потребности промышленности в указанных продуктах возрастают значительно быстрее

по сравнению с объемом добычи и переработки нефти, в связи с чем необходимо

резкое повышение эффективности использования нефти в народном хозяйстве. Так,

если на 1 т моторного топлива в 1980г затрачивали более 2,0 т нефти, в 1985 г-

1,72 т, в 1990 г- 1,58 т, то в 2000 г намечено затратить не более 1,28т. Повышение

выработки моторных топлив на единицу перерабатываемой нефти требует

опережающего развития вторичных каталитических процессов, позволяющих углубить

переработку нефти и производить дополнительные количества светлых

нефтепродуктов из фракций мазута. Широкое использование вторичных процессов,

например в США позволяет из типичной западно-техасской нефти получать до 60%

(масс.,) бензина и суммарно 75-80% моторных топлив. В Западной Европе, где

уровень развития вторичных процессов ниже, суммарная выработка моторных топлив

составляет около 50% на нефть. В нашей стране мощности по вторичным процессам

сравнительно невелики и равны 30,14% от первичной переработки нефти

преимущественно за счет каталитического риформинга и гидроочистки (25, 49%).

Среди каталитических процессов,

используемых в нефтеперерабатывающей промышленности, первое место по масштабам

применения принадлежит каталитическому крекингу. Значительное количество

выпускаемого современными заводами товарного бензина производится из соляровых

дистиллятов путем их крекинга в слое катализатора. Практическая ценность

крекинг - установок с непрерывно действующими реакторами и циркуляцией

катализатора подтверждается широким и все продолжающимся распространением их на

перерабатывающих заводах. Предусматривается дальнейшее увеличение числа таких

установок и общей мощности каталитического крекинга.

Разработанный в 1936 г процесс

каталитического крекинга в настоящее время является одним из самых основных

процессов современных и перспективных НПЗ топливного профиля, обеспечивающих

выработку больших количеств высокооктанового бензина из тяжелого сырья

-атмосферного газойля, дистиллятов вакуумной перегонки и коксования,

деасфальтизата.

Преимущество включения

установок каталитического крекинга в состав НПЗ, имеющего прямую перегонку

нефти, гидроочистку бензина, платформинг и обессеривание газойлей, видно из

приведенных в табл. 1.1 данных по изменению материального баланса

нефтеперерабатывающего завода при переработке легкой иранской нефти. Дополнение

НПЗ процессом каталитического крекинга (вариант 1) позволяет значительно

увеличить выход бензина и фракции С3-С4 за счет снижения

выхода котельного топлива. При этом выработка нефтегазового топлива несколько

увеличивается.

Схема НПЗ, включающая наряду с

каталитическим крекингом висбрекинг вакуумного гудрона, изомеризацию н-бутана и

алкилирование сжиженных нефтяных газов (вариант 2), приводит к еще большему

росту выхода бензина при уменьшении выхода углеводородов С4 в связи с

производством дополнительного количества высокооктанового компонента бензина на

установке алкилирования.

Кроме того, увеличивается выход

бытового топлива за счет снижения котельного топлива. В настоящее время

наибольшее распространение получили установки с микросферическим катализатором,

которые продолжают непрерывно совершенствоваться.

Радикальные улучшения процесса

каталитического крекинга в 60 и 70-х годах связаны с открытием каталитической

активности цеолитов и созданием на их основе цеолитсодержащих катализаторов.

Разработка и внедрение цеолитсодержащих катализаторов первого поколения

позволили увеличить выработку целевого продукта - бензина на 6-8% в расчете на

сырье крекинга.

1. Описание конструкции

аппарата

Аппарат - отпорная колонна,

используется для отпаривания вторичных переработок нефти, т.е. для отделения

примесей от основного компонента, легкого и тяжелого газойля. Аппарат

вертикального типа, расположен в помещении цеха.

Материал: 12Х18Н10Т

Внутр. диаметр, D:1400 мм

Толщина стенки, s:6 мм

Длина обечайки, L:8-103 мм

Длина царги 2-103 мм

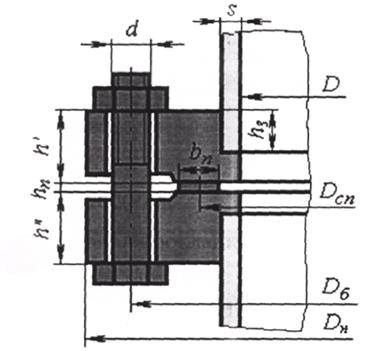

Рисунок 1.1 - Обечайка

К обечайке сверху прикрепляется

крышка.

Материал: 12Х18Н10Т

Внутр. диаметр, D:

1400 мм

Толщина стенки днища 6 мм

Высота днища, Н: 150 мм

Длина отбортовки, hi:

50 мм

Рисунок 1.2 - Крышка

Крышка к обечайке прикрепляется

с помощью фланцевого соединения. Фланцы соединяющие царги имеют те же

параметры:

Тип фланцев: Плоские приварные

Исполнение: Плоские

Теплоизоляция: Нет

Диаметр болтовой окружности, D6:0,8-103

мм

Болты:

Материал:35

Наружный диаметр, d:15

мм

Количество, п:12

Контроль затяжки: Нет

Прокладка:

Материал прокладки Резина по

ГОСТ 7338 с твёрдостью по Шору А до 65 единиц

Толщина, hn:

10 мм

Средний диаметр, Dcn:

0,75-103 мм

Ширина, bп:

30 мм

Рисунок 1.3 - Прокладка

На крышке имеется штуцер Ж

через который выходят пары примесей ( уксусно-этиловый эфир), пары поступают в

дефлегматор, где частично конденсируются, этот конденсат (флегма) возвращается

в колонну через штуцер 3. рядом имеется штуцер 3] через который в колонну

поступает лютерная вода.

На днище так же имеется штуцер

К, по нему освобожденный от основной части головных примесей водно-спиртовой

раствор (эпюрат) направляется через кипятильник в ректификационную колонну.

Через штуцер И в колонну поступают пары из кипятильника.

Материал несущего

элемента:12Х18Н1 ОТ

Толщина стенки несущего

элемента, s:5 мм

Материал штуцера:12Х18Н1 ОТ

Внутренний диаметр штуцера, d:70

мм

Толщина стенки штуцера, S15

мм

Длина штуцера, 1]:100 мм

Также имеется штуцер Л через

который в аппарат поступает на 30 тарелку, считая снизу, бражной дистиллят из

бражной колонны, проходя прежде через спиртловушку.

Днище аппарата приварена к

первой царге считая снизу.

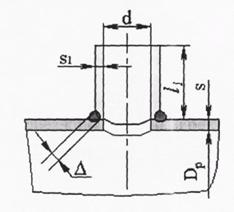

Рисунок 1.4 - Штуцер

Эпюрационная колонна имеет

контактные устройства, 42 многоколпачковые тарелки.

Рисунок 1.5 - Эпюрационная

колонна

Группа тарелок

Исходные данные

Несущий элемент: Обечайка

цилиндрическая

Расстояние от начала элемента,

10:500 мм

Диаметр, D1:680

мм

Высота тарелки, h:]

00 мм

Число тарелок, n:42

Расстояние между тарелками,

5:170 мм

Вес каждой тарелки в сборе, Gt:15

Н

Наличие жидкости: Да

Расчёт в рабочих условиях

Вес элемента, W:

630 Н. Пар, поступающий на эту тарелку через горловину под колпак, вырывается

через края колпака в жидкость, текущую по кольцевому проходу между горловиной и

стенкой колонны.

Таким образом пар барботирует

жидкость односторонне. Поэтому хороший контакт между паром и жидкостью

достигается лишь при малых размерах аппарата. Чем больше диаметр колонны и ее

производительность, тем больше должно быть расстояние между стенкой колонны и

краем колпака и тем хуже условия контактирования. Аппарат расположен на опоре

составного типа. Крепится 8 анкерными болтами.

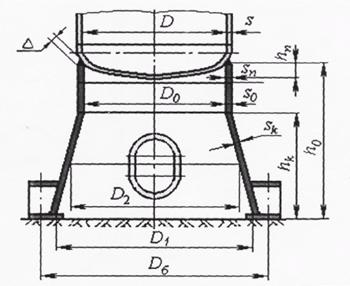

Рисунок 1.6 - Юбочная опора

Несущий элемент: Днище

эллиптическое

Цилиндрический участок:

Материал: СтЗ

Толщина стенки, s0:10

мм

Прибавка для компенсации

коррозии и эрозии, С]: 2 мм

Прибавка для компенсации

минусового допуска, с2: 0,8 мм

Прибавка технологическая, с3:0

мм

Сумма прибавок к расчётной

толщине стенки, с: 2,8 мм

Конический участок:

Материал: СтЗ

Диаметр нижнего основания, D(:1,6-103

мм

Высота, hk:1-103

мм

Толщина стенки, s1:10

мм

Фундамент: Бетон:В10 (М150)

. Выбор конструкционных

материалов

Специфические условия работы

химической аппаратуры, характеризуемые диапазоном давлений от глубокого вакуума

до избыточного давления порядка 250 МПа и выше, большим интервалом рабочих

температур при агрессивном воздействии среды, предъявляют высокие требования к

конструкционным материалам проектируемой аппаратуры.

Наряду с обычными требованиями

высокой коррозионной стойкости в определенных агрессивных средах к

конструкционным материалам, применяемых в химической промышленности

одновременно предъявляются также требования высокой механической прочности,

сохранения удовлетворительных пластических свойств при высоких и низких

температурах , устойчивости к знакопеременных или повторных однозначных

нагрузках, малой склонности к старению и др.

В расчетах на прочность часто

приходится учитывать общую равномерную коррозию металлов и сплавов, для чего

необходимо знать проницаемость материала. Она учитывается при выборе величины

прибавки на коррозию к расчетной толщине стенки аппарата. В ряде случаев при

конструировании аппаратуры необходимо учитывать и другие виды коррозионного

разрушения материалов.

Аппаратуру не рекомендуется

изготовлять целиком из дорогостоящих и дефицитных материалов.

Технико-экономическая не целесообразность применения монолитных толстолистовых

высоколегированных сталей не вызывает сомнения. Коррозии подвержена внутренняя

поверхность аппарата. Для обеспечения амортизационного срока службы достаточен

слой коррозиестойкого металла в несколько миллиметров. Таким образом,

целесообразно изготовлять аппаратуру из двухслойного проката. Например, вместо

толстолистовой стали Х18Н1 ОТ или Х17Н13М2Т, целесообразно применять

двухслойную листовую сталь ВМСт.Зсп+ Х18Н10Т или 20К+ Х17Н13М2Т.

Среда в аппарате взрывоопасная,

коррозионная, токсичная. Процесс протекает при давлении 0,1 МПа

Учитывая высокую интенсивность

процесса, свойства среды и рабочую температуру, целесообразно использовать для

изготовления аппарата (частей соприкасающихся с рабочей средой) легированные

стали. Наиболее удовлетворяет требованиям процесса сталь 12XI8H10T

ГОСТ 5632-72. Сталь обладает удовлетворительными прочностными свойствами, в

термообработанном состоянии отличается высокой пластичностью. Сталь

технологична в обработке, хорошо деформируется в горячем и холодном состояниях,

хорошо сваривается всеми видами сварки и не требует обязательной термической

обработки изделия после сварки.

Сталь характеризуется высокой

коррозионной стойкостью во многих средах. Сталь склонна к межкристаллической

коррозии при нагреве в интервале температур 500-800°С

Обечайка колонны

изготавливается из стали Х18Н10Т ГОСТ 5632-72, крышка, днище , горловины

штуцеров , тарелки и прочие детали входящие в соприкосновение с средой также

изготавливаются из этой стали.

Фланцевые соединения, опора и

другие не соприкасающиеся с агрессивной средой детали изготавливаются из

обычной конструкционной стали ВМСтЗсп ГОСТ 380-71 в целях удешевления аппарата.

Оценка и выбор заготовки. При

выборе заготовки для заданной детали назначают метод её получения, определяют

конфигурацию, размеры, допуски, припуски на обработку и формируют технические

требования. По мере усложнения конфигурации заготовки, уменьшение напусков и

припусков, повышение точности размеров и параметров расположение поверхностей

усложняется и удорожается технологическая оснастка заготовительного цеха и

возрастает себестоимость заготовки, но при этом снижается трудоёмкость и

себестоимость последующей механической обработки заготовки, повышается

коэффициент использования материала. Заготовки простой конфигурации дешевле,

так как не требуют при изготовлении сложной и дорогой технологической оснастки,

однако такие заготовки требуют последующей трудоёмкой обработки и повышенного

расхода материала.

Главным при выборе заготовки

является обеспечение заданного качества готовой детали при её минимальной

себестоимости. Себестоимость детали определяется суммированием себестоимости

заготовки по калькуляции заготовительного цеха и себестоимости последующей

обработки до достижения заданных требований качества по чертежу. Выбор

заготовки связан с конкретным технико-экономическим расчётом себестоимости

готовой детали, выполняемым для заданного объёма готового выпуска с учётом

других условий производства. При проектировании технологического процесса

механической обработки для конструктивно сложных деталей важно иметь данные о

конфигурации и размерах заготовки и, в частности, - о наличии в заготовке

отверстий, полостей, углублений, выпусков.

Технологические процессы

получения заготовок определяются технологическими свойствами материалов,

конструктивными формами и размерами детали и программой выпуска.

Изготовление жестких обечаек. В

производстве разметку или наметку на листе производят не одной детали, а

нескольких, имеющих одинаковый материал и толщину, но различные размеры и

форму. В этих случаях от расположения размеченных заготовок зависит

эффективность использования листа, т.е. расход материала на заготовки.

Расположение заготовок деталей

на бумаге или материале называют раскроем. Различают три способа раскроя

листов: индивидуальный, смешанный и групповой. Рациональный раскрой позволяет

не только уменьшать расход материала, но и ускорять изготовление заготовок. При

большой номенклатуре выпускаемых изделий и разнообразии форм и размеров их

заготовок для обеспечения рационального раскроя требуется много времени и

расчетов.

Рациональным раскроем решают

следующие три основные задачи.

1.

Материал

поступает в виде одинаковых кусков, размер которых задан. Даны размеры

заготовок и число заготовок каждого вида, необходимое в комплекте. Требуется

составить раскройный план, дающий наибольший коэффициент полезного

использования материала при раскрое.

2.

Допускается

заказ материала двух (или нескольких) габаритных размеров. Даны размеры

заготовок и состав комплекта. Требуется заказать наиболее рациональную смесь

материала и указать раскрой всего заказываемого материала так, чтобы в общем

достигался минимальный процент отходов.

3.

Материал

поступает (или имеется на складе) двух (или нескольких) размеров в определенном

количестве, и по-прежнему требуется составить наиболее экономный план раскроя.

В настоящее время задача

рационального раскроя решается использованием метода линейного программирования

и ЭВМ. Для подробного изучения и внедрения этого метода рекомендуем

использовать специальную литературу.

Без разметочное изготовление

заготовок используют при вырезке непосредственно по шаблонам или каперным

щитам, установленным на газ резательных машинах, на газ резательных машинах с

масштабной дистанционной фотокопировальной системой управления, а также на

машинах с программным управлением

Сущность резки заключается в

отделении части материала от исходного проката, поковки или отливки с целью

получения заготовок,

Изготовление днищ. Для

аппаратов химических производств применяют днища, изготовляемые по ГОСТ:

6533-68 - днища эллиптические отбортованные стальные для сосудов, аппаратов и

котлов; ГОСТ 11372-74- днища эллиптические отбортованные латунные и алюминиевые;

ГОСТ 11972 - 66- сосуды и аппараты медные. Днища; ГОСТ 12619-67 - ГОСТ 12624-

67 - днища конические неотбортованные и отбортованные с углами при вершине 60,

90, 120 и 140°; ГОСТ 12625-67 и ГОСТ 12626-67 - днища плоские отбортованные и

неотбортованные.

Технические требования к

конструкции и изготовлению днищ изложены в «Правилах устройства и безопасной

эксплуатации сосудов, работающих под давлением», ОСТ 26-292-71.

Основные требования к

конструкции днищ допускают эллиптическую, полушаровую форму или в виде

полушарового сегмента, приваренного к фланцам, а также применение конических

днищ, причем неотбортованные конические днища должны иметь общий центральный

угол не более 45°. Плоские днища допускается применять для сосудов с внутренним

диаметром или наибольшей стороной не более 500 мм. При сварке днищ из

нескольких листов с расположением швов по хорде расстояние от оси шва до центра

днища должно быть не менее 0,2 диаметра днища. Круговые швы на днищах, за

исключением днищ шаровой формы, должны быть расположены на расстоянии от центра

днища не более 0,25 диаметра днища. Расстояние от кромки отверстия на выпуклом

днище до внутренней поверхности отбортовки, измеряемое до проекции, должно быть

не более 0,1 внутреннего диаметра. Основные требования на изготовление днищ

ограничивают овальность днищ в пределах допуска на диаметр.

Отклонения профиля выпуклой

части днищ не должны превышать: 1 % номинального внутреннего диаметра для днищ

с внутренним диаметром до 500 мм и 1,25% - для днищ с внутренним диаметром

более 500 мм.

Смещение стыкуемых листов в

стыковых соединениях должно соответствовать пунктам 4-3-6 и 4-3-9 правил .

Типовые технологические

процессы изготовления днищ. А. Для плоских неотбортованных днищ технологический

процесс изготовления полностью совпадает с технологическим процессом

изготовления заготовок соответствующей формы. Например, плоские неотбортованные

днища круглой формы изготовляют по маршруту. 1) расконсервация,; 2) разметка

заготовки прямоугольной согласно ОК, см. стр. 70 или круглой,; 3) резка заготовки

толщиной более 30 мм по типовому процессу согласно приложению 4, а толщиной

менее 30 мм на дисковых ножницах с учетом рекомендаций; 4) кромкострогальная

операция согласно ОК 60240.001; 5) токарная обработка наружных и торцовых

поверхностей по типовому технологическому процессу механической обработки

дисков, приведенной в справочнике , а также по ОК, для случая обработки плоских

днищ на карусельном станке.

Б. Для плоских отбортованных

днищ технологические операции 1,2,3 выполняют по описанному выше процессу,

затем следует операция отбортовки плоских днищ, которую выполняют на прессах

горячей штамповкой заготовок. Заключительной операцией является токарная

обработка чаще всего торцовой поверхности отбортовки аналогично операции 4,

описанной выше для плоских неотбортованных днищ.

В. Для конических

неотбортованных днищ технологический процесс включает следующие операции:

) расконсервация, 2) расчет

размеров плоской заготовки,; ее разметка по ОК, см. стр. 70; 3) резка заготовки

- пламенная по типовому процессу согласно приложению 4 или дисковыми ножницами,

с учетом рекомендаций; 4) гибка конических днищ,, а расчет параметров настройки

валков листогибочных валковых машин; 5) сборка продольного стыка по ОК, 6)

сварка продольного стыка согласно приложениям 1, 2 и 5;

) контроль качества сварного

шва и размеров; 8) токарно-карусельная по ОК,

Г. Для конических отбортованных

днищ операции 1-7 одинаковы с предыдущим технологическим процессом, затем

следует операция отбортовки (рис. 3.1). Эту операцию выполняют на специальных

отбортовочных машинах с нагревом поверхности отбортовки, а иногда и всей

заготовки. Нагрев места отбортовки исключает образование трещин, гофров и

наклепа, а также уменьшает мощность для отбортовки. В качестве инструмента для

отбортовки используют сменные профильные ролики 2, 3

- подвижная стойка; 2 и 3 -

формующие ролики верхние и нижние; 4 - привод роликов нижних; 5 -коническая

деталь

Рисунок 2.1 - Машина для

отбортовки

Рисунок 2.2 - Днище

Перед началом отбортовки

сварные швы на поверхности зачищают до уровня основного металла.

После отбортовки следует

токарно-карусельная обработка торцовых поверхностей конических отбортованных

днищ по ОК.

Заключительной обработкой днищ

(обечаек) является разметка, сверление и обработка отверстий согласно типовому

технологическому процессу изготовления обечаек 60288.008 (операциям 28-33), 1

см. При этом необходимо внести надлежащие изменения элементов приспособлений

для установки и крепления конических деталей вместо цилиндрических при

выполнении указанных I

выше операций.

Д. Изготовление эллиптических и

полушаровых днищ выполняют по техническим условиям на изготовление и поставку

днищ, которые изложены в стандартах на днища, ОСТ 26-291-72 и заводских

нормалях.

Точность геометрических

параметров днищ определяет эксплуатационные показатели аппаратов, их

напряженное состояние, прочность, надежность и долговечность, а также

допускаемые отклонения от формы и величины размеров в процессе изготовления.

Размеры, допуски и отклонения

размеров и формы, определяющие качество днища, приведены на рис. 8.

Качество днища определяется:

отклонениями базового диаметра ADb; точностью формы - некруглостью AF;

уклоном цилиндрической части Д i;

неперпендикулярностью среза днища к его оси 8f;

отклонениями размеров Аг и AR;

отклонением высоты выпуклой части днища А Ьв; утонением AS.

Из погрешностей геометрических

параметров основной является погрешность базового диаметра. В зависимости от

величины этой погрешности, которая определяет величину смещения кромок

стыкуемых элементов, выбирают способ изготовления днищ.

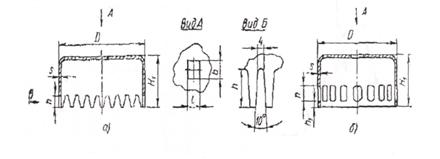

Изготовление колпачков тарелок.

В колонных аппаратах применяют тарелки ректификационные Колпачковые типов TCK-I,

ТСК-П, ТСК-Ш, ТСК-Р, ТСК-РЦ, ТСК-РБ, ТСТ, ТМК, ТЧК, ТКК. Эти тарелки комплектуются

колпачками стальными, медными, чугунными, керамическими.

а - открытыми; б - закрытыми

Рис 2.3 - Колпачки капсульные с

прорезями:

Стальные колпачки (рис. 2.3)

изготовляют с наружным диаметром 60, 80, 100 и 150 мм и открытыми и закрытыми

прорезями. Исполнения I

и II колпачков

отличаются их размерами. \ Технические условия на изготовление колпачков.

Колпачки Следует изготовлять из листового проката по чертежам. Наибольшее

отклонение наружного диаметра колпачка по нижней кромке : Зубьев для

колпачков; D = 80 мм - плюс 3

мм; D = 100 мм - плюс 4

мм; D = 150 мм-плюс 6

мм. Предельное отклонение угла прорези Колпачка - плюс 10. Смещение оси

отверстия под болт относительно Оси колпачка - не более 1,5 мм. Глубина рисок

на наружной поверхности колпачка должна быть не более 0,2 мм, В соответствии С

маркой стали колпачок маркировать партиями.

. Определение оптимальных

конструкционных размеров аппарата

.Расход УВГ:

(3.1)

(3.1)

.Расход водяного пара:

(3.2)

(3.2)

.Расход инертных газов:

(3.3)

(3.3)

Определение рабочего флегмового

числа и числа теоретических тарелок для 1-й секции.

Для выполнения расчёта заменяем

имеющиеся фракции углеводородов на простые алканы нормального строения:

. Фракция НК-350 °С. Так как

данная фракция состоит преимущественно из паров диз. топлива, то за НК примем

температуру равную 240 °С. Средняя температура равна: (350+240)/2=295 °С.

Принимаем: н-гексадекан (C16H34),

tKMn=287 °C,

M=226 кг/кмоль.

2.

Фракция

350-500 °С. tcp=(350+500)/2

= 425 °С.

3.

Принимаем:

н-гексакозан (С26Н54 ), tKMn=417

°C, М=366 кг/кмоль.

4.

Фракция

500-КК °С

Принимаем: н-пентатриаконтан (С35Н72),

tKMn=511 °С,

М=492 кг/кмоль.

Заменяем перегоняемую смесь

углеводородов в 1-й секции на бинарную смесь. В качестве низкокипящеко (НК)

компонента принимаем н-гексакозан (С2бН54 ), а в качестве

выкокипящего (ВК) - н-пентатриаконтан (С35Н72)-

Производим расчёт мольных

концентрация на входе и на выходах из секции. Мольную концентрацию на входе

определяем на основе массовой концентрации, которую рассчитали в материальном

балансе 1-й секции.

Состав куба дистиллята

определяется на основе ср. температур кипения фракции и рассчитывается по

формуле:

где Ратм-

атмосферное давление, РНк и РВк -давление насыщенных

паров индивидуальных компонентов при температуре фракции, определяются по

уравнению Антуана:

где А, В, С - параметры Антуана

для каждого компонента, t-

температура, °С.

Таблица 3.1. Параметры

уравнения Антуана

|

Наименование

|

Коэф-нты

|

|

А

|

В

|

С

|

|

н-гексадекан

|

7,03044

|

1831,317

|

154,528

|

|

н-гексакозан

|

7,62867

|

2434,747

|

96,1

|

|

н-пентатриаконтан

|

5,778045

|

1598,23

|

40,5

|

Расчёт состава куба: РНк

и Рв «рассчитываются при температуре равной500°С.

Расчёт состава дистиллята: РНк

и РВк рассчитываются при температуре равной 425 °С.

Температуры на выходе из

дистиллята и куба определяем по формуле методом последовательного приближения:

Температура на выходе из

дистиллята равна: tD=363

°C Температура на

выходе из куба равна: tw=408

°C

Температура на входе равна: tF=376

°C

Определяем относительную

летучесть а по формуле:

При температуре

При температуре

Средняя относительная

летучесть:

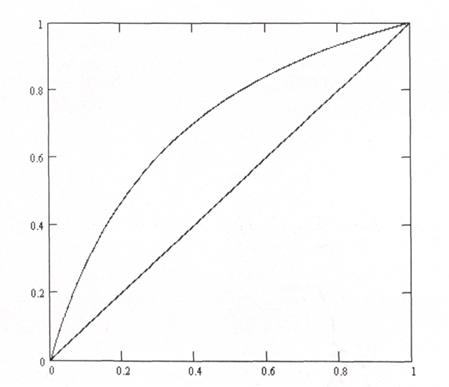

Строим кривую равновесия по

формуле:

Состав пара уходящего с

питательной тарелки равен yf=0,738

мол.дол. Рассчитываем минимальное флегмовое число:

Рисунок 3.1 - Кривая равновесия

Оптимальное (рабочее) флегмовое

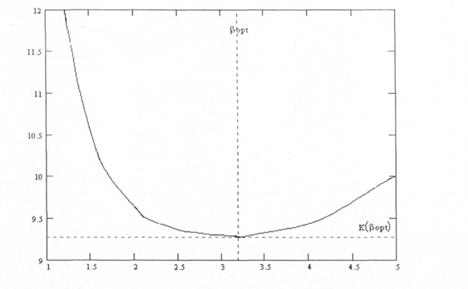

число определяем на основе критерия оптимальности :

NТТ•

(R +1),

где R

=β∙Rmin.

Зависимость критерия .оптимальности от коэффициента избытка флегмы изображена

на рисунке 2.

Рисунок 3.2 - Зависимость

критерия оптимальности от коэффициента избытка флегмы

По графику определяем что βопт

= 3,2. Отсюда находимо рабочее флегмовое число: R

= β∙Rmin

=3,2 0,171 = 0,547

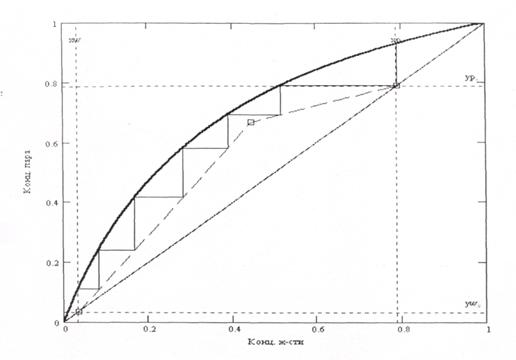

Исходя из рабочего флегмового

числа строим рабочую линию и определяем теоретическое число тарелок в верхней и

нижней части секции.

Рисунок 3.3 - Теоретические

ступени

Число теоретических тарелок Ntt=6

Число теоретических тарелок в

нижней части NH=4

Число теоретических тарелок в

верхней части Nb=2

Расчёт физико-химических

свойств смеси в верхней и нижней частях.

Расчёт средних концентраций

жидкости:

Расчёт средних концентраций

пара:

Средние температуры верха и

низа:

Определяются по той же формуле

что и температуры на выходе из дистиллята и куба.

tH

= 388 С

tB

= 369 °С

Средние молекулярные массы

пара:

Мпн = ун

-Мнк+{1-ун)-Мвк = 0,386 -366 + (1-0,386) -492

= 443,312 кг/кмоль Мп„ = ун ∙ Мш +(1-ув)-

Мвк = 0,764 ∙ 366 + (1 - 0,764) ∙ 492 = 395,791 кг/кмоль

Средние молекулярные массы

жидкости:

Мжн =хи∙Мнк+(1-хн)-Мвк

=0,239-366+ (1-0,239)-492 = 461,839 кг/кмоль

Мжн - хв ∙

Мнк + (1 - хв) ∙ Мвк = 0,617 • 366 + (1

- 0,617) ∙ 492 = 414,319 кг/кмоль

Средние плотности пара:

Средние массовые доли:

Средние плотности жидкости:

Плотность НК компонента при

температур tH=388 °С

равна рт = 543.94 кг/м3 Плотность ВК компонента при

температур tH=388

°C равна рнк

= 571,54 кг/м3

Плотность НК компонента при

температур tB=369 °C

равна рнк = 561,32кг/м3 Плотность ВК компонента при

температур tB=369

°C равна рнк

= 587,46 кг/м3

Средние вязкости жидкости:

Вязкость НК компонента при

температур tH=388

°С равна рнк = 5,95 -10 4 Па с Вязкость ВК компонента при

температур tH=388

°С равна цнк = 2.2 10 ' Па-с

Вязкость НК компонента при

температур tB=369

°С равна μнк

= 5,9 10 4 Па с Вязкость ВК компонента при температур tB=369

°С равна μнк

= 2,9 10" Па с

Средние коэффициенты диффузии

жидкости и пара:

Для низа колонны:

Для верха колонны:

Допустимая скорость пара в

рабочем сечении колонны для нижней части:

Выбираем площадь прорезей

колпачка S3

=0,0046 м2 и определяем скорость пара в прорезях:

Максимальная скорость пара в

прорезях колпачка:

Степень открытия прорезей

колпачка:

Условие выполняется и пар

проходит через все сечения прорезей и тарелка работает эффективно. 16.

Коэффициент гидравлического сопротивления тарелки С, = 7,5 (табл. 6.13 [1]).

Площадь поперечного сечения

колонны:

Действительные скорости

жидкости меньше допустимых.

Таким образом для верха и низа

секции принимаем одинаковую тарелку.

Больше подходит стандартная

тарелка ТСК-Р, с характеристиками:

Диаметр тарелки: D

= 4300 мм; Периметр слива: lw

= 2,88 м;

Высота сливного порога: hw

н

= 0,0479 м; hWH

= 0,0771 м ;

Свободное сечение тарелки: SСВ

= 1,37 м1;

Сечение перелива: SПЕР

= 1,441 м2;

Относительная площадь для

прохода паров: fc

= 13,5 %;

Межтарельчатое расстояние: НМТ

Н = 0,4 м; НМТ В = 0,45 м ;

Количество колпачков: КР =23

Высота аппарата - 22,96м.

4. Расчёт на прочность основных

конструкционных элементов

Обечайка цилиндрическая

Исходные данные

Материал:12Х18Н10Т

Внутр. диаметр, D:1400

мм

Толщина стенки, s:6

мм

Прибавка для компенсации

коррозии и эрозии, С1 мм

Прибавка для компенсации

минусового допуска, с2:0,6 мм

Прибавка технологическая, с3:0,1

мм

Сумма прибавок к расчётной

толщине стенки, с:1,7 мм

Длина обечайки, L:7,1

• 103 мм

Коэффициенты прочности сварных

швов:

Продольный шов: Стыковой или

тавровый с двусторонним сплошным

Тип шва проваром,

автоматический

Контроль 100%Да

Окружной шов: Стыковой или

тавровый с двусторонним сплошным проваром, автоматический

Расчёт в рабочих условиях

Условия нагружения:

Расчётная температура, Т:130 °С

Расчётное внутреннее избыточное

давление, р:0,28 МПа

Расчётный изгибающий момент,

М:1,260461 • 104 Н м

Расчётное поперечное усилие, Q:1,834431

• 103 Н

Расчётное осевое сжимающее

усилие, F:2,123026-104

Н

Результаты расчёта:

Допускаемые напряжения для

материала 12Х18Н10Т при температуре 130 °С (рабочие условия): [б]= 157 МПа

Модуль продольной упругости для

материала 12Х18Н10Т при температуре 130 °С:

Е= 1,2-105МПа

Расчёт на прочность и

устойчивость по ГОСТ 14249-89

Гладкая обечайка, нагруженная

внутренним избыточным давлением (п. 2.З.1.).

Допускаемое давление:

,516283 МПа> 0,1 МПа

Заключение: Условие прочности

выполнено

Расчётная толщина стенки с

учётом прибавок:

Расчетный диаметр одиночного

отверстия, не требующего укрепления:

Минимальное расстояние между

"одиночными" штуцерами:

Обечайка, нагруженная осевым

сжимающим усилием (п. 2.3.4.). Допускаемое осевое сжимающее усилие из условия

прочности:

Допускаемое осевое сжимающее

усилие из условия местной устойчивости:

Расчётная длина для расчёта от

действия осевой силы: 1Р = 8,31-103мм

Приведённая длина: 1пр

= 1,662-104 мм

Гибкость

Допускаемое осевое сжимающее

усилие из условия общей устойчивости:

Допускаемое осевое сжимающее

усилие из условия устойчивости:

Допускаемое осевое сжимающее

усилие:

6,409105 Н>

2,04933-104 Н

Заключение: Условие прочности и

устойчивости выполнено

Обечайка, нагруженная

изгибающим моментом (п. 2.3.5.). Обечайка, нагруженная осевым растягивающим

усилием (п. 2.3.3.). Допускаемое осевое растягивающее усилие:

Допускаемый изгибающий момент

из условия прочности со стороны растяжения:

Допускаемый изгибающий момент

из условия прочности со стороны сжатия:

Допускаемый изгибающий момент

из условия устойчивости в пределах упругости:

Допускаемый изгибающий момент:

1,0218∙105Нм> 1,100223∙104 Нм

Заключение: Условие прочности и

устойчивости выполнено

Обечайка, нагруженная

поперечным усилием (п. 2.3.6.).

Допускаемое поперечное усилие

из условия прочности:

[Q],,

-0.25-n-D-(*-c)-[α]

= 0.25 * 3,141593 * 700 * (5-2,8) * 176= 1,94564-105 Н

Расчётная длина для расчёта от

действия поперечной силы: 1Q=

8,01-103 мм

Допускаемое поперечное усилие

из условия устойчивости:

Допускаемое поперечное усилие:

[Q]=[Q]п/1+[Q]п/[Q]e=1.3484*105H

(4.15)

,3484-105 Н>

1,69265 103 Н

Заключение: Условие прочности и

устойчивости выполнено

Днище эллиптическое

Расчёт на прочность и

устойчивость по ГОСТ 14249-89 Исходные данные

Материал: 12Х18Н10Т

Внутр. диаметр, D:

1400 мм

Толщина стенки днища, sj:

6 мм

Прибавка для компенсации

коррозии и эрозии, Ci:

1 мм

Прибавка для компенсации минусового

допуска, с2: 0,6 мм

Прибавка технологическая, с3:

0,1мм

Суммарная прибавка к толщине

стенки, с: 1,7 мм

Высота днища, Н: 140 мм

Длина отбортовки, hi:

40 мм

Радиус кривизны в вершине

днища: R=D2/4 = 700 2/ (4∙ 250) =817 мм

= 700 2/ (4∙ 250) =817 мм

Коэффициент прочности сварного

шва:

Тип шва Стыковой или тавровый с

двусторонним сплошным проваром, автоматический

Контроль Да 100%

Расчёт в рабочих условиях

Условия нагружения:

Расчётная температура, Т:130 °С

Расчётное внутреннее избыточное

давление, р: 0,28 МПа

Результаты расчёта:

Допускаемые напряжения:

Допускаемые напряжения для

материала 12Х18Н10Т при температуре 130 °С (рабочие условия): [ ]=176Мпа

]=176Мпа

Модуль продольной упругости для

материала 12Х18Н10Т при температуре 130 °С: Е= 2-Ю5 МПа

Днища, нагруженные внутренним

избыточным давлением (п. З.З.1.). Расчётная толщина стенки с учётом прибавок:

Примем стандартное 5 мм

Допускаемое давление: 0,95 МПа > 0,1 МПа

Заключение: Условие прочности

выполнено

Расчёт в условиях испытаний

(Условия гидр испытаний)

Условия нагружения при

испытаниях:

Расчётная температура, Т:20°С

Расчётное внутреннее избыточное

давление, р: 0,1825454 МПа По ГОСТ 14249-89 расчёт на прочность при испытаниях

не проводится, если выполнено условие:

Допускаемые напряжения:

Допускаемые напряжения для

материала 12Х18Н10Т при температуре 20 °С : [б]20=n*Re20/l.l=

1*276/1.1= 250,5 МПа

Модуль продольной упругости для

материала 12Х18Н10Т при температуре 20 °С: Е20= 2-105 МПа

Днища, нагруженные внутренним

избыточным давлением (п. З.З.1.). Радиус кривизны в вершине днища:

Расчётная толщина стенки с

учётом прибавок:

Допускаемое давление

.

.

,347 МПа> 0,1825454 МПа

Заключение: Условие прочности

выполнено

Расчёт днища аналогичен.

Опора колонного аппарата

Опорная обечайка. Исходные

данные

Несущий элемент: Днище

эллиптическое

Опорный элемент Группа патрубков

Цилиндрический участок:

Материал:Ст3

Толщина стенки, s0:10

мм

Прибавка для компенсации

коррозии 1 мм

Прибавка для компенсации

минусового 0,6 мм

Прибавка технологическая, с3:0,1

мм

Сумма прибавок к расчётной

толщине 1,7 мм

Конический участок:

Материал:Ст3

Диаметр нижнего основания, Di:1,6-103

мм

Высота, hk:1-103мм

Толщина стенки, S|<:10

мм

Фундамент:

Бетон:В10(М150)

Расчёт в рабочих условиях

Условия нагружения:

Расчётная температура, Т:130 °С

Расчётный изгибающий момент в

верхнем сечении:1,277058-104 Н м

Расчётный изгибающий момент в

нижнем сечении:1,522903-104 Н м

Расчётное поперечное усилие в

верхнем сечении:1,853795-103 Н

Расчётное поперечное усилие в

нижнем сечении:1,890685-103 Н

Расчётное осевое сжимающее

усилие, F:2,583967-104

Н

Допускаемые напряжения для

опорной обечайки в месте сопряжения с корпусом:

Допускаемые напряжения для

материала Ст3 при температуре 130 °С (рабочие условия): [б]0= 150

МПа

Допускаемые напряжения для

корпуса аппарата:

Допускаемые напряжения для

материала 12Х18Н10Т при температуре 130 °С (рабочие условия): [б]к=

176МПа

Расчёт опорной обечайки по ГОСТ

Р 51274-99

Параметры опасного сечения (п.

7)

Координата сечения (от нижней

точки основания): х = 1 -103 мм Элемент, содержащий опасное сечение:

Цилиндрический участок опоры Площадь: А = 2,288476-104 кв. мм

Наименьший

момент сопротивления: W

= 5,735646-106 куб.мм

Расстояние от оси до центра

тяжести: bs

= 0 мм

Осевая нагрузка, действующая в

сечении х = 1 -103 мм:

F

= 2,583967-104H

Изгибающий момент, действующий

в сечении х = 1 • 103 мм:

М = 1,359006-104 Нм

Устойчивость

опорной обечайки в опасном

сечении:

Прочность сварного шва,

соединяющего корпус колонны с опорной обечайкой (сечение Г-Г):

(4.24)

(4.24)

Условие прочности выполнено

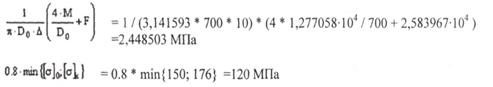

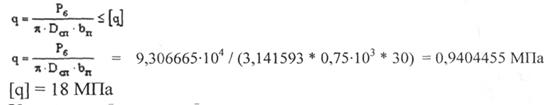

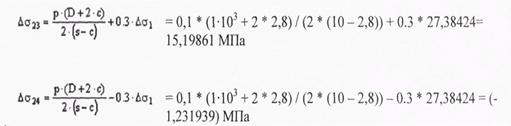

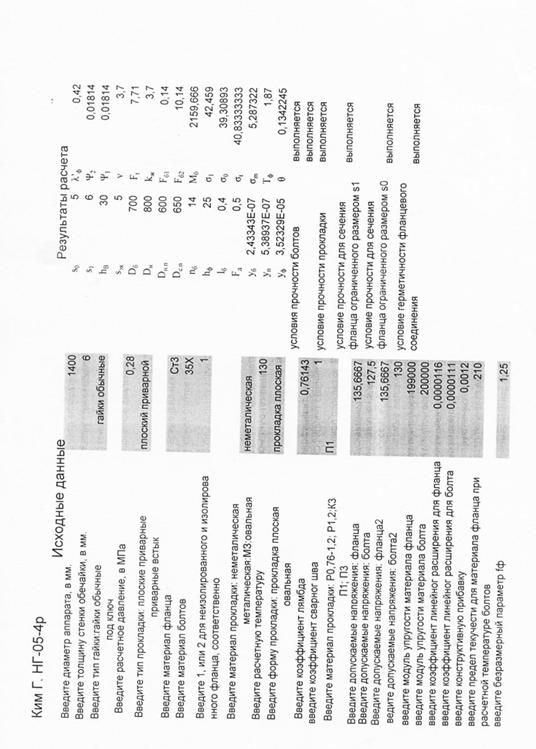

Фланцевое соединение

Расчёт на прочность и

герметичность по РД 26-15-88

Исходные данные

Плоские

Тип фланцев:

приварные

Исполнение: Плоские

Теплоизоляция: Нет

Диаметр болтовой окружности, D6:0,8-103

мм

Болты:

Материал:35

Наружный диаметр, d:15

мм

Количество, п:12

Контроль затяжки: Нет

Прокладка Резина по ГОСТ 7338 с

твёрдостью

Материал прокладки: по Шору А

до 65 единиц

Толщина, hn:10

мм

Средний диаметр, Dcn:0,75-103

мм

Ширина, Ьп:30 мм

Данные первого фланца (кольца):

Материал фланца (кольца):СтЗ

Смежный элемент: Днище

эллиптическое

Материал смежного

элемента:12Х18Н1 ОТ

Внутренний диаметр фланца

(кольца), D: 0,7-103

мм

Наружный диаметр фланца

(кольца), DH:0,9-103

мм

Высота фланца (кольца), h:30

мм

Толщина стенки смежного

элемента:5мм

Сумма прибавок, с 2,8 мм

Данные второго фланца (кольца):

Материал фланца (кольца):СтЗ

Обечайка

Смежный элемент: цилиндрическая

Материал смежного

элемента:12X18Н1 ОТ

Внутренний диаметр фланца

(кольца), D:0,7-103

мм

Наружный диаметр фланца

(кольца), DH:0,9-103

мм

Высота фланца (кольца), h:30

мм

Толщина стенки смежного

элемента:5 мм

Сумма прибавок, с 2,8 мм

Расчёт в рабочих условиях

Условия нагружения:

Расчётное осевое сжимающее

усилие, F:2,442048-104

Н

Расчётный изгибающий момент,

М:1,525032-104 Н м

Расчётная температура, Т:80 °С

Расчётное внутреннее избыточное

давление, р:0,1 МПа

Результаты расчёта:

Расчётная температура элементов

соединения (по табл. 1 РД 26-15-88):

Температура фланца (кольца),

Ц:76,8 °С

Температура болтов (шпилек), t6:68

°С

Допускаемые напряжения для

болтов (шпилек)

Допускаемые напряжения для

материала 35 при температуре 68 °С (рабочие условия): [б]б=127,5Мпа

Коэффициент линейного

расширения для материала 35 при температуре 68С

Допускаемые напряжения для

материала 35 при температуре 20 °С :

=130Мпа

=130Мпа

Допускаемые напряжения для

смежного элемента фланца Днище эллиптическое

Допускаемые напряжения для

материала 12Х18Н10Т при температуре 80 °С:

Допускаемые напряжения для

материала 12Х18Н10Т при температуре 20 °С:

Допускаемые напряжения для

смежного элемента фланца

Обечайка цилиндрическая

Допускаемые напряжения для

фланца (кольца) 2

Допускаемые напряжения для

материала СтЗ при температуре 76,8 °С:

Модуль продольной упругости для

материала СтЗ при температуре 76,8 °С: Коэффициент линейного расширения

материала СтЗ при температуре 76,8 °С

Допускаемые напряжения для

материала СтЗ при температуре 20 °С:

Модуль продольной упругости для

материала СтЗ при температуре 20 °С:

Расчётные параметры болтов

(шпилек): Рабочая длина болта (шпильки):

Площадь сечения болта диаметром

15 мм (по внутреннему диаметру резьбы):

Эффективная длина болта

Податливость болтов (п. 3.4):

Расчётные параметры первого

фланца (п.3.6): Эквивалентная толщина втулки (п.3.6.1):

Угловая податливость фланца

(кольца) (п.3.6.3):

Угловая податливость фланца,

нагруженного внешним изгибающим моментом (п.3.9):

Плечи моментов (п.3.10): a=0

b=0.5( =25мм

(4.37)

=25мм

(4.37)

e=0.5( =18,6мм

(4.38)

=18,6мм

(4.38)

Параметры первого и второго

фланцев полностью совпадают, расчёт второго фланца не проводится

Характеристики прокладки (по

табл. 4 РД 26-15-88):

|

Тип

и материал прокладки

|

Коэф.

m

|

Удельное

давление обжатия Яобжэ МПа

|

Допускаемое

удельное давление [q],

МПа

|

Коэффициент

обжатия К

|

Условный

модуль сжатия Е„, МПа

|

|

Резина

по ГОСТ 7338 с твёрдостью по Шору А до 65 единиц

|

0,5

|

2

|

18

|

0,04

|

7,5

|

Эффективная ширина прокладки

(п. 3.1): bо

= 20,81346 мм

Податливость прокладки (п.

3.3):

Расчёт нагрузок (п. 5):

Равнодействующая давления (п. 5.1):

Реакция прокладки в рабочих

условиях (п. 5.2): Нагрузка от температурных деформаций (п. 5.3):

Коэффициенты жёсткости для

фланцевого соединения, нагруженного внутренним давлением и внешней осевой силой

(п. 4.1 с учётом изм. 1):

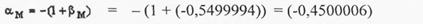

Коэффициенты жёсткости для

фланцевого соединения, нагруженного внешним изгибающим моментом (п.4.2):

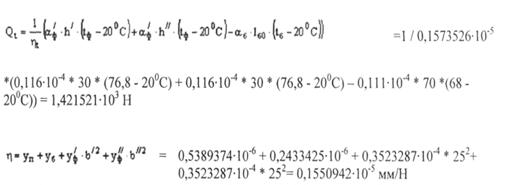

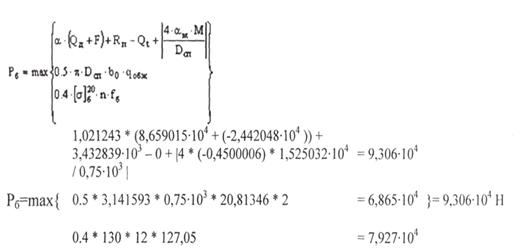

Болтовая нагрузка Рб

в условиях монтажа (п. 5.4):

где F<0,

если усилие сжимающее; Qt

учитывается только при Qt<0;

Приращение нагрузки в болтах (шпильках) в рабочих условиях (п. 5.5):

Расчёт болтов(шпилек) (п. 6):

Условие прочности выполнено

Расчёт прокладки (п. 7):

Условие прочности мягких

прокладок:

Условие работоспособности

выполнено

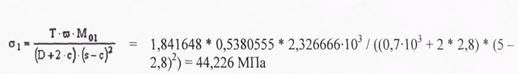

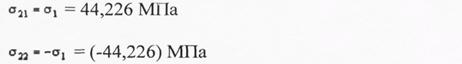

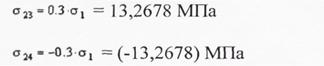

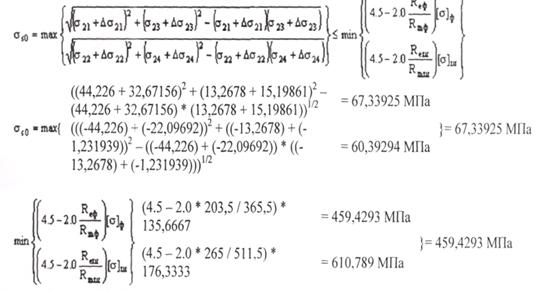

Расчёт первого фланца (п. 8):

Т = 1,841648, определяется по

черт. 8 Изгибающий момент при затяжке:

Осевые напряжения при затяжке в

обечайке (втулке) на наружной и внутренней поверхностях (п. 8.3):

Окружные напряжения в обечайке

(втулке) (п. 8.5):

Условие прочности в сечении s0:

При затяжке:

Приращения осевых напряжений

(п. 8.4):

Приращения окружных напряжений

(п. 8.6):

В рабочих условиях:

Условие прочности выполнено

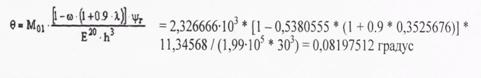

Жёсткость фланца (п. 11):

Угол поворота фланца (кольца)

при затяжке (п.8.1):

Приращение угла поворота фланца

(п.8.2):

Допускаемый угол поворота для

фланцев в рабочих условиях: N=0.013 рад Условие выполнения жесткости фланцев:

Условие жёсткости выполнено

Расчёт второго фланца (п. 8):

Параметры первого и второго

фланцев полностью совпадают, расчёт второго фланца не проводится Условие

прочности выполнено

Жёсткость фланца (п. 11):

Параметры первого и второго

фланцев полностью совпадают, расчёт второго фланца не проводится

Вывод

отпаривание колонна коррозия конструкционный

При выполнении курсовой работы

был проведён расчёт на прочность основных конструкционных элементов Опорной

колонны по ГОСТ 14249-89. Полученные параметры удовлетворяют требованиям

надежности, эксплуатации и прочности. В пояснительной записке приводятся

правила Госгортехнадзора на испытания аппаратов колонного типа и на проверку

сварных швов керосином.

Было рассмотрено три вида БРУ:

прямого, косвенного и полу - прямого действия. Приведены несколько видов

исполнения насадочных устройств и выбран оптимальный вариант исполнения с

учётом уменьшения металлоёмкости конструкции за счёт выбора тарелок с большим

кпд.

Список литературы

1.Нефтепромысловое оборудование Справочник./Под

ред. Е.И. Бухаленко. -2-е издание переработанное.-М. Недра, 1990,559с.

.ГОСТ 14289-80. Сосуды и аппараты. Нормы и

методы расчёта на г прочность. -М.; Изд. стандартов, 1980.

.Расчёт и конструирование машин и аппаратов

химических производств: Примеры и задачи: Уч. Пособие для студентов втузов /

Под общей редакцией М.Ф. Михалёва. Л.: Машиностроение, 1984-16-34 с.

. Вихман Г.Л., Круглов С.А. Основы

конструирования аппаратов и машин нефтеперерабатывающих заводов. Учебник для

студентов втузов. Изд. 2-е, перераб. и доп. - М.: Машиностроение. 1981 .-382 с.

.Баграмов Р. А. Буровые машины и комплексы.

Учебник для вузов.М. .Недра, 1988.-501с.