Энергосбережение и энергоаудит на предприятиях

МИНИСТЕРСТВО

ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

Федеральное

государственное бюджетное образовательное учреждение высшего профессионального

образования

"НОВОСИБИРСКИЙ

ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ"

Кафедра СЭСП

РЕФЕРАТ

Энергоснабжение

в черной металлургии

Энергосбережение

и энергоаудит на предприятиях

Новосибирск

Оглавление

Введение

1. Металлургическая отрасль в России

2. Металлургический комплекс.

Энергопотребление

2.1 Коксохимические цеха

.2 Установки доменных цехов

.3 Установки мартеновских и конверторных цехов

.4 Установки прокатных цехов

.5 Варианты энергоснабжения металлургических предприятий

3. Энергосбережение в металлургической

отрасли

3.1 Оптимизация на коксохимическом производстве

.2 Оптимизация на доменном производстве

.3 Оптимизация прокатного и трубопрокатного производства

Заключение

Библиографический список

металлургический

коксохимический энергоснабжение производство

Введение

Промышленные предприятия являются основными потребителями электроэнергии,

так как расходуют 52% всей вырабатываемой в нашей стране электроэнергии [1]. На

промышленных предприятиях электроэнергия применяется в разнообразных формах - в

виде переменного тока, однофазного или трехфазного, при различных частотах и

напряжениях, и постоянного тока, для чего, кроме трансформаторных, применяются

преобразовательные установки, в которых преобразуется род тока, число фаз и

частота. В частности, металлургия является одним из наиболее крупных

потребителей электроэнергии и других энергоресурсов. В металлургический

комплекс входят черная и цветная металлургия. Металлургия России, обеспечивая

производство и научно-техническое развитие практически всех отраслей

промышленности, базируется на отечественных сырьевых ресурсах, ориентируясь на

зарубежного и российского потребителя.

На металлургическом комплексе функционируют различные установки.

Электрооборудование, используемое при производстве, может сильно различаться по

функциональному признаку, по виду потребляемой электроэнергии, по количеству

потребляемой мощности, а также иметь различный график нагрузки. В некоторых

цехах металлопроизводства технологический процесс непрерывный, большинство

механизмов работает в продолжительном режиме. Многие установки относятся к

потребителям 1-й категории. Совокупность особенностей электропотребления в

металлургии создает специфические условия для энергообеспечения такого объекта.

Целью данной работы является детальное рассмотрение процессов

производства с точки зрения электропотребления, изучение технологии производства,

описание используемых в технологическом процессе механизмов и оборудования,

рассмотрение возможных вариантов энергосбережения.

1. Металлургическая

отрасль в России

Черная металлургия служит базой для развития машиностроения и

металлообработки, и ее продукция находит применение практически во всех сферах

экономики. Она охватывает такие стадии технологического процесса, как добыча,

обогащение и агломерация руд черных металлов, производство огнеупоров, добыча

нерудного сырья, коксование угля, производство чугуна, стали и проката,

ферросплавов, вторичный передел черных металлов и др. Но основу черной

металлургии составляет производство чугуна, стали и проката.

Россия наряду с США, Японией, Китаем и Германией, входит в ведущую

пятерку мировых производителей черных металлов. В 2004 г. в России было

произведено 105 млн. т железной руды, 51,5 млн. т чугуна, 72,4 млн. т стали и

59,6 млн. т готового проката.

На территориальную организацию черной металлургии оказывает влияние:

§ концентрация производства, по уровню которой Россия занимает ведущее

место в мире - металлургические заводы полного цикла Липецка, Череповца,

Магнитогорска, Нижнего Тагила, Новотроицка, Челябинска и Новокузнецка

производят более 90% чугуна и около 89% российской стали;

§ производственное комбинирование, означающее объединение на

одном предприятии нескольких взаимосвязанных производств различных отраслей;

§ материалоемкость производства, обеспечивающая 85-90% всех

затрат по выплавке чугуна (на производство 1 т чугуна идет 1,5 т железной и 200

кг марганцевой руды, 1,5 т угля, свыше 0,5 т флюсов и до 30 м3 оборотной воды);

§ высокая энергоемкость, которая выше, чем в развитых странах

мира;

§ высокая трудоемкость на отечественных металлургических

предприятиях.

Производственную базу черной металлургии составляют предприятия полного

цикла: чугун - сталь - прокат, а также заводы, выпускающие чугун - сталь, сталь

- прокат и раздельно чугун, сталь, прокат, относящиеся к передельной

металлургии. Выделяется малая металлургия, или производство стали и проката на

машиностроительных заводах в основном из металлолома.

Факторы размещения предприятий черной металлургии чрезвычайно

разнообразны. Черная металлургия полного цикла располагается либо вблизи

источников сырья, либо вблизи топливных ресурсов, либо между источниками сырья

и топливными ресурсами.

Предприятия передельной металлургии, использующие в качестве сырья в

основном металлический лом, ориентируются на районы развитого машиностроения и

места потребления готовой продукции. Еще теснее связана с машиностроительными

заводами малая металлургия.

Особыми факторами размещения отличается производство электросталей и

ферросплавов. Электростали производят вблизи источников электроэнергии и

металлического лома (г. Электросталь Московской обл.). Ферросплавы - сплавы

железа с легирующими металлами - получают в доменных печах или

электротермическим способом на металлургических предприятиях и

специализированных заводах (Челябинск).

Металлургические заводы и комбинаты состоят из нескольких цехов, которые

оснащены разного рода оборудованием. Техническое оснащение зависит от вида

деятельности металлургического предприятия и от масштабов производства. Однако

функциональный спектр установок в данной отрасли в любом случае очень широк, а

следовательно, необходимо снабжение электроэнергией с определенными для каждого

электроприемника параметрами, что является весьма емкой задачей

энергоснабжения.

Пока черная металлургия России в техническом и технологическом отношении

существенно уступает аналогичным производствам в развитых странах: до сих пор

существует устаревшая технология мартеновского производства стали, беден

ассортимент проката, низка доля высококачественных марок металла. Поэтому

вопрос о техническом переоснащении, оптимизации производства и повышенном

энергосбережении является актуальным. Безусловно, это влечет за собой

нововведения и изменения в схемах электроснабжения.

2. Металлургический

комплекс. Энергопотребление

В данном разделе описаны основные электротехнологические установки и

механизмы, используемые при металлургическом производстве.

2.1

Коксохимические цеха

В коксохимических цехах, перерабатывающих каменный уголь в кокс, пределы

мощностей питателей и дозировочных столов - 4-10 кВт, дробилок, газодувок и

компрессоров - до 4000 кВт. Все электродвигатели переменного тока напряжением

380; 6000 - 10000 В. Технологический процесс непрерывный; большинство

механизмов работает в продолжительном режиме, часть в режиме ПКР

(повторно-кратковременном режиме): угольные перегружатели, коксовые машины,

вагоноопрокидыватели и др. Газодувки, насосы, охлаждения, коксовые машины,

кантовочные и обезграфичивающие лебедки относятся к 1-й категории, остальные

потребители - ко 2-й. Для очистки коксового газа применяются электростатические

фильтры при напряжениях до 80-100кВ. Суммарные мощности коксохимических цехов

составляют 15-40 МВт. Расположение оборудования постоянное [2, с. 41].

2.2 Установки

доменных цехов

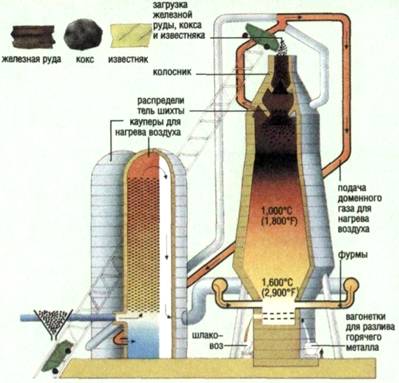

Доменные печи характеризуются полезным объемом в кубических метрах,

который может достигать несколько кубических метров.

Мощность электроприводов механизмов доменной печи колеблется от 0.4 кВт

для задвижек до 1500 кВт для двигателей скипового подъема. Механизмы, требующие

регулировку скорости, имеют приводы постоянного тока с индивидуальными

преобразователями.

Суммарная мощность механизмов самой печи достигает 10-12 МВт. Для печей

объемом свыше 3000 м3 применяются воздуходувки мощностью до 22-30

МВт.

Рисунок 2.1 - Устройство доменной печи

Напряжение 6 или 10 кВ применяется для крупных двигателей; 380 В - для

двигателей до 200 кВт. Режим работы двигателей различный: есть механизмы

продолжительного режима, у которых величина ПВ равна 100%; имеются двигатели с

повторно-кратковременным режимом с величиной ПВ 15-40%. Для очистки доменного газа

применяются электростатические фильтры напряжением 80-100 кВ.

Более новые мощные доменные печи имеют высокую степень автоматизации с

программами, рассчитанными на различные составы исходного сырья, и работающими

непрерывно в течение десятков лет.

По степени бесперебойности электроснабжения в доменном цехе к 1-й

категории относятся насосы водоснабжения, воздуходувки, агрегаты газоочистки,

системы автоматического управления. Остальные потребители допускают

кратковременные перерывы, но требуют также надежного электроснабжения.

Применявшиеся ранее для насосов водоохлаждения дублирубщие паровые приводы

вышли из употребления - их сменили системы электропривода и электроснабжения

[2, с. 42].

2.3 Установки

мартеновских и конверторных цехов

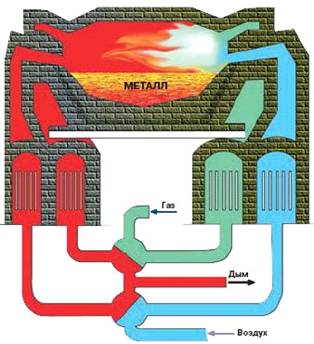

Мартеновские печи, получившие ранее широкое применение в сталеплавильном

производстве, в современных предприятиях уступают кислородно-конверторным

установкам. Плавка в них проводится за 40-45 мин, в то время как в мартеновских

печах на это требовалось несколько часов.

Максимальная емкость мартеновских печей в СССР достигала 900 т. Основными

механизмами в мартеновских цехах являются различные краны - заливочные,

завалочные, разливочные, уборочные и др., грузоподъемность которых в СССР

достигала 630 т при емкости ковша 480 т. Суммарная установленная мощность

механизмов таких кранов достигает 1200 кВт при мощности привода отдельных

механизмов с двумя двигателями на валу до 2х150 кВт. Краны, работающие с жидким

металлом, относятся к потребителям 1-й категории; сюда же относится также

привод поворот миксера, служащего для приема жидкого чугуна из доменного цеха и

имеющего емкость 1300 т и выше. Привод имеет два двигателя - рабочий и

резервный, питающихся от независимых источников энергии.

Рисунок 2.2 - Мартеновская печь

Краны работают в режиме ПКР, насосы и вентиляторы в продолжительном

режиме; приводы перекидки клапанов рекуператоров в кратковременном режиме.

Для использования тепла отходящих газов печей устанавливаются

котлы-утилизаторы с насосами, дымососами и вентиляторами, являющимися

значительными потребителями электроэнергии.

Установки непрерывной разливки стали (УНРС) состоят из кристаллизаторов,

через которые протягивается стальная болванка, разрезаемая на заданные длины.

Суммарные мощности УНРС, включая транспортные устройства составляют 1000 -

12000 кВт. Эти установки относят к потребителям 1-й категории, так как они

работают с жидкой сталью.

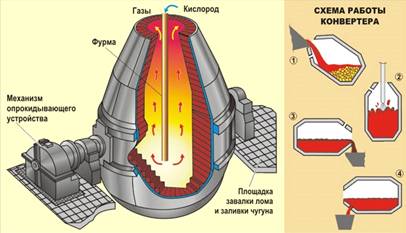

Все установки мартеновских цехов достигают 10-18 МВт. Емкость конверторов

составляет 150-350 т. Установленная мощность конвертерного цеха с пятью

конверторами емкостью по 250 т составляет 25-30 МВт. Привод поворота конвертора

как потребителя 1-й категории имеет на каждой цапфе четыре двигателя

постоянного тока мощностью до 200 кВт (два рабочих и два резервных), работающих

с питанием от двух независимых источников. В отдалении перелива чугуна три

миксера по 2500 т имеют привод наклона с двумя двигателями постоянного тока по

100 кВт, работающими аналогично приводу поворота конвертора.

Рисунок 2.3 - Конвертер с кислородным дутьем

Заливочные краны грузоподъемностью 360/110 тс с установленной мощностью

470 кВт и разливочные грузоподъемностью 360/110/16 тс работают на переменном

токе напряжением 380 В. Двигатели дымососов мощностью до 1500-2000 кВт имеют

напряжение 6 или 10 кВ.

Конверторное производство имеет высокую степень автоматизации с

применением управляющих вычислительных машин (УВМ), являющихся потребителем 1-й

категории.

В связи с широким применением кислорода для интенсификации процессов

выплавки стали на металлургических комбинатах сооружаются мощные кислородные

станции с установленной мощностью 12 МВт на электроприводе и до 20 МВт - на

паровом приводе. Суммарные мощности кислородных станций достигают 45-50 МВт.

Индукционный нагрев слитков, выходящих из УНРС, для прокатки значительно

увеличивает потребляемую мощность этих установок [2, с. 44].

2.4 Установки

прокатных цехов

В прокатных цехах имеются две основные группы потребителей: главный

привод клетей прокатных станов, в которых электроэнергия расходуется на

деформацию металла, и приводы вспомогательных механизмов прокатных станов,

служащих для транспортировки и резки металла.

Мощность отдельных двигателей главных приводов достигает 10 МВт на

переменном токе (синхронные тихоходные двигатели) и 11.4 МВт на постоянном

токе.

Наиболее мощные установки имеют непрерывные многоклетьевые станы для

горячей прокатки листа. Так, стан 2000, прокатывающий тяжелые слябы массой до

36 т, имеет 12 клетей общей мощностью 116.9 МВт. На стане установлены

синхронные двигатели по 5 и 10 МВт и двигатели постоянного тока по 11.4 и 8.5

МВт. Суммарная мощность реверсивных ртутных преобразователей для главных

приводов составляет 120 МВт. Все приводы постоянного тока имеют индивидуальные

частотные преобразователи, так что все главные приводы являются потребителями

переменного тока.

Режим работы главных приводов относится к резко переменным. Длительность

толчков нагрузки от секунд до нескольких минут, величиной до 2-2.5 кратной

номинальной мощности двигателей при постоянном токе и до 4-4.5 кратной при

двигателях переменного тока. Толчки нагрузки перемежаются с холостыми ходами, а

при реверсивных станах - с рекуперацией электроэнергии в сеть. Для блюминга

мощностью 2х5.8 МВт по системе УРВД толчки активной нагрузки достигают 30 МВт и

реактивной 32Мвар, что вызывает значительные колебания напряжения.

При работе на одном заводе нескольких станов пики нагрузки могут

совпадать. Например, на металлургическом заводе при средней нагрузке 75 МВт при

работе блюминга и широкополосного стана пики достигают 111 МВт при длительности

пика около 30 с с интервалами между пиками 2-2.5 мин.

Для снижения влияния толчков нагрузки на питающую электросеть применяются

безмаховичные приводы с синхронными двигателями в агрегатах ДГД мощностью до 20

МВА и для главных приводов. Однако проблемы колебания напряжения, вызываемые

пиками реактивной нагрузки со скоростью нарастания до 200 Мвар/с, требуют

применения специальных мероприятий для их устранения.

Главные приводы непрерывных горячих широкополосных станов относятся к 1-й

категории, так как останов их ведет к длительному расстрйоству технологического

процесса. Реверсивные станы относятся ко 2-й категории, так какд опускают

кратковременный перерыв в работе для ручного переключения на резервное питание.

Длительное отключение прокатных станов недопустимо из-за больших ущербов.

Повышение надежности электроснабжения прокатных станов облегчается остановками

цеха для текущего ремонта производственных механизмов, во время которых

возможно провести соответствующую профилактику электрооборудования.

Для ряда приводов, например роликов рольгангов, применяются асинхронные

короткозамкнутые двигатели - незаменимые в тяжелых условиях работы с горячим

металлом. Для регулирования скорости рольгангов с асинхронными двигателями

применяется частотное регулирование скорости изменения частоты от 50 до 10 Гц,

для чего эти двигатели питаются от преобразователей регулируемой частоты -

электромашинных или статических.

Напряжения двигателей переменного тока 380 В, 6 и 10 кВ. Для двигателей

постоянного тока, питающихся от общих преобразователей. Напряжение 220 и 440 В.

Категория бесперебойности для вспомогательных механизмов такая же, как и

для главных приводов, так как останов любого механизма влечет останов всего

стана.

Прокатка является установившимся технологическим процессом, оборудование

не перемещается.

2.5 Варианты

энергоснабжения металлургических предприятий

Прокатные цехи завершают и технологический процесс металлургических

комбинатов с полным металлургическим циклом - от коксохимических цехов до

выхода проката. ТЭЦ металлургического комбината, работающая на доменном газе,

имеет ограниченную мощность, вследствие чего прокатные цехи обычно питаются от

энергосистем через главные понизительные подстанции (ГПП).

Суммарные нагрузки металлургических комбинатов с полным металлургическим

циклом достигают 700 МВт при установленной мощности 2000 МВт и потребляют в год

до 5 млрд. кВтч [2, с. 46].

3. Энергосбережение в металлургической отрасли

В металлургии есть достаточные резервы для более эффективной экономии

топлива. Намеченный на перспективу технический прогресс отрасли,

сопровождающийся модернизацией металлургического производства, изменением

структуры сталеплавильного производства, внедрением энергосберегающих

технологий и оборудования, позволит снизить энергоемкость металлургической

продукции и расход топлива в черной металлургии.

Основными причинами перерасхода топлива являются:

§ нарушение технологической дисциплины и режимов энергопотребления;

§ неритмичная поставка сырья и снижение объемов производства основных видов

металлургической продукции;

§ сверхнормативные горячие простои металлургических печей и агрегатов;

§ нарушение графика ремонта и увеличение аварийности оборудования;

§ недостаточная реализация энергосберегающих мероприятий;

§ неудовлетворительный контроль за расходованием энергоресурсов (в том

числе из-за слабого внедрения систем автоматического управления (САУ));

§ пренебрежение предприятиями задачей экономии энергоресурсов.

Необходимые мероприятия по энергосбережению должны разрабатываться по

трем основным направлениям:

. Экономия топлива в самом металлургическом агрегате;

. Создание энергосберегающих технологий и оборудования,

автоматизация тепловых процессов;

. Максимальное использование тепловых и горючих вторичных

энергоресурсов.

Для энергоемкого оборудования важным является удельный показатель

потребления топлива, определяемый как расход, отнесенный к производительности.

К перспективным следует отнести работы по стандартизации нормативов

расхода топлива для энергоемкого оборудования и технологических процессов. До

настоящего времени разработка и внедрение стандартов, регламентирующих нормативы

- предельные значения удельного расхода топлива, не получили заметного

развития.

Ниже представлены технологические мероприятия по снижению расхода

котельно-печного топлива в основных производствах черной металлургии.

Рассмотренные мероприятия прошли промышленное и полупромышленное опробирование.

3.1

Оптимизация на коксохимическом производстве

Основным мероприятием, способствующим экономии топлива в коксохимическом

производстве, является реконструкция и замена устаревших коксовых батарей на

новые. В настоящее время не более 10% коксовых батарей соответствует

современному уровню.

Снижению расхода топлива будет способствовать также:

§ внедрение процесса термической обработки шихты;

§ обеспечение оптимального соотношения "газ-воздух" в

отопительной системе коксовых печей.

Следует заметить, что освоение в производстве новых процессов коксования,

таких как частичное брикетирование угольной шихты перед коксованием,

избирательное дробление и тромбование угольной шихты, производство формованного

кокса, не приведет к экономии топлива, а лишь позволит заменить дорогостоящие и

дефицитные коксующиеся угли на слабоспекающиеся (газовые) угли [3].

3.2

Оптимизация на доменном производстве

Доменный процесс является наиболее топливоемким в черной металлургии,

поэтому вопросам энергосбережения в этом процессе уделяется самое большое

внимание, особенно снижению удельного расхода дорогостоящего кокса. Экономию

кокса возможно получить в основном за счет расширения масштабов применения

традиционных методов совершенствования техники и технологии доменного

производства. Главные из них следующие:

Ÿ улучшение качества шихтовых материалов (повышение содержания

железа в шихте, снижение содержания мелочи в агломерате (фракции 0 - 5 мм),

увеличение доли окускованных материалов в железорудной части шихты, снижение

расхода сырого известняка);

Ÿ совершенствование параметров доменной плавки (повышение

температуры дутья, повышение давления газа на колошнике, снижение влажности

дутья);

Ÿ частичная замена кокса другими энергоносителями (природный

газ, угольная пыль);

Ÿ внедрение нового оборудования (бесконусные засыпные аппараты,

подвижные колошниковые плиты);

Ÿ внедрение АСУ доменной плавки и автоматического регулирования

загрузки шихты.

Такая мера, как значительное повышение содержания железа в шихте,

потребует коренной реконструкции и даже строительства новых обогатительных

фабрик; увеличение температуры дутья - новых температуростойких огнеупоров;

внедрение пылеуловительного топлива (ПУТ) - дорогостоящих установок для

вдувания пыли - и ряда экологических мероприятий [3].

3.3

Оптимизация прокатного и трубопрокатного производства

Одним из основных направлений экономии топлива является производство

непрерывнолитых слябов и заготовок, которое составило в 1990 г. 20,5 млн. т

(или около 18% всего производства стали). При этом устраняется нагрев слитков в

нагревательных колодцах.

Эффективными методами экономии топлива являются следующие новые

технологии:

Ÿ оптимизация температурно-тепловых режимов работы

нагревательных печей в зависимости от производительности стана, марочного

состава стали и геометрии нагреваемых заготовок (15 кг у.т./т);

Ÿ герметизация печей, применение новых конструкций заслонок на

окнах посада и выдачи (0,3- 1,1 кг/т);

Ÿ внедрение эффективной двухслойной изоляции подовых труб сроком

службы не менее 2 лет (10 кг у.т./т);

Ÿ применение на трубах высоких "горячих" рейтеров и

замена монолитной подины толкательных печей в томильной зоне на подовые трубы с

рейтерами данной конструкции (3 кг у.т./т);

Ÿ использование новых систем отопления, таких как

регенеративные горелочные блоки, позволяющие получить подогрев воздуха до

температур 1000 - 1100 °C и снизить температуру уходящих газов до 170 - 250 °C,

а также использование рекуперативных горелок с температурой подогрева воздуха

до 200 °C (20- 40 кг у.т./т);

Ÿ внедрение на печах и нагревательных колодцах металлических

трубчатых и струйных рекуператоров с температурой подогрева воздуха не менее

600 °C (16 кг у.т./т);

Ÿ снижение температуры нагрева металла в зависимости от

допустимых нагрузок на валки и допустимой жесткости клетей (13-15 кг у.т./т);

Ÿ нагрев в колодцах слитков с большим содержанием жидкой фазы,

когда колодец используется не как нагревательное устройство, а как термостат

(12-8 кг у.т./т);

Ÿ организация горячего и теплого посада заготовок в печи при

любых возможных температурах;

Ÿ сжигание топлива с минимальным избытком воздуха (1,05),

контроль за содержанием кислорода в продуктах сгорания (4 кг у.т./т);

Ÿ экранирование транспортных рольгангов теплоизоляционными

панелями (3 кг у.т./т);

Ÿ внедрение контролируемой прокатки;

Ÿ внедрение АСУ тепловыми режимами работы нагревательных печей

(3 кг у.т./т);

Ÿ создание совмещенных агрегатов МНЛЗ - печь - стан, транзитная

прокатка (20- 40 кг у.т./т);

Ÿ удлинение проходных печей за счет увеличения методической

зоны (3-8 кг у.т./т).

Кроме рассмотренных выше энергосберегающих технологических мероприятий в

основных производствах отрасли, потребляющих около 70% котельно-печного топлива

в топливном балансе черной металлургии, экономию топлива (примерно 15 - 20%)

можно получить за счет увеличения использования вторичных тепловых

энергоресурсов путем сооружения теплоутилизационных установок (ТУУ) в каждом

производстве отрасли и в результате коренной реконструкции и ввода нового

теплоэнергетического оборудования, которое используется для выработки

энергетической продукции (электроэнергии, сжатого воздуха, доменного дутья,

теплоэнергии) [3].

Заключение

Черная металлургия является одной из самых приоритетных промышленных

отраслей нашей страны. Металлургическое производство связано с большими

энергозатратами: топливными и электроэнергетическими. Однако общее

технологическое оснащение находится в устаревшем состоянии и нуждается в

усовершенствовании, оптимизации и реконструкции. Улучшение производственных показателей

таким путем позволит улучшить качество производимого материала, а также

составит существенную экономию в связи с уменьшенным потреблением энергии.

Для получения более полной картины ожидаемой экономии топлива в черной

металлургии на перспективу необходимо продолжить работу с привлечением

технологических институтов отрасли и разработать полную программу по

энергосбережению в черной металлургии, указав металлургические предприятия,

объем внедрения энергосберегающего мероприятия, получаемую экономию,

необходимое оборудование и капитальные вложения для осуществления данного

мероприятия. Необходимо выявить перспективные НИР и ОКР, которые должны быть

проведены, чтобы обеспечить экономию топлива в черной металлургии.

В числе прочих предлагается провести работу по инвентаризации

действующего теплотехнического оборудования.

Библиографический

список

1. Сайт "Федеральной службы государственной

статистики" \ "Официальная статистика" \

"Предпринимательство" \ "Промышленное производство" \

"Электробаланс Российской Федерации" \ Данные на сайте представлены

от 03.07.15. Копирование данных с сайта от 19.09.15.

. Мукосеев Ю. Л. Электроснабжение промышленных

предприятий. Учебник для вузов. М., "Энергия", 1973

. Р 50-605-100-94. Энергосбережение. Основные направления

энергосбережения в черной металлургии. Технологические мероприятия по снижению

расхода котельно-печного топлива.