Проектирование автогрейдера

Введение

Автогрейдер относится к

землеройно-транспортным машинам, так как его работа заключается в срезание слоя

земли и транспортирование его в заданном направлении. Это самоходная

землеройная машина, так как она снабжена собственной силовой установкой для

привода ведущих колес.

Основное назначение автогрейдеров -

планировка и профилирование площадей и откосов, разравнивание и перемещение

грунта, сыпучих материалов при постройке и ремонте дорог, гидромеханических и

других сооружений. Эти работы выполняются отвалом с режущими ножами,

размещенным между передней и задней осями автогрейдера и подвешенной к его

раме. Важное преимущество автогрейдера заключается в том, что им можно

выполнять практически весь цикл земляных работ при строительстве автомобильных и

железных дорог, кончая профилированием земляного полотна.

автогрейдер землеройный транспортный

тяговый

Исходные

данные для проектирования

1. Длина отвала L=4250 мм

. Высота отвала H=720 мм

3. Вес автогрейдера  =19000

кг

=19000

кг

. Колесная формула 1х3х3

. Описание автогрейдера

Автогрейдер предназначен

для землеройно-профилировочных работ и служит для эксплуатации в дорожном

строительстве. Автогрейдер Д3-98А как мощную и высокоэффективную

дорожно-строительную машину целесообразно применять при выполнении особо

энергоемких земляных работ большого объема или работ в тяжелых дорожных

условиях.

Автогрейдером

выполняются следующие работы:

. Строительство и

капитальный ремонт грунтовых и гравийных дорог.

. Устройство в грунтовом

полотне нароста под основание дороги.

. Перемещение грунта в

насыпь.

. Разравнивание

насыпного грунта и планировка поверхности.

. Перемещение инертных

материалов со стабилизирующими добавками при смешивании их на дороге.

. Киркование (разрыхление

грунта и изношенных полотен дорог).

. Планировка поверхности

больших территорий.

. Очищение дорог и

территорий от снежного заноса.

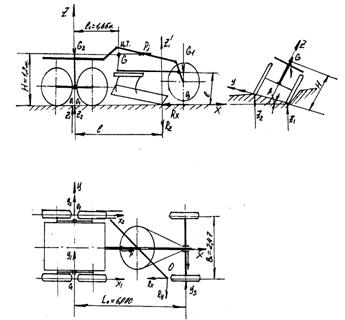

Автогрейдер (рисунок 1)

представляет собой трехосную машину и состоит из двигателя, трансмиссии,

ходовой части, рабочего оборудования, механизмов и систем управления, рабочего

места машиниста.

Двигатель преобразует

химическую энергию топлива, сгорающего в его цилиндрах, в тепловую энергию, а

затем в механическую, передаваемую коленчатому валу.

Трансмиссия автогрейдера

представляет собой группу механизмов, предназначенных для передачи

вращательного движения коленчатого вала ведущим колесам. Механизмами

трансмиссии производится плавное троганье автогрейдера с места и остановка,

изменение скорости и направления движения. В трансмиссию входят: муфта

сцепления, коробка передач, ведущий мост, карданная передача.

Ходовая часть -

совокупность элементов, с помощью которых осуществляется передвижение

автогрейдера и реализация его силы тяги. К ходовой части автогрейдера относят

основную раму с механизмами подвески ведущего моста, переднюю ось с колесами, а

также колеса средней и задней осей, конструктивно объединенных в заднюю

тележку.

Рисунок 1 - Автогрейдер

- кирковщик, 2 -

гидроцилиндр кирковщика, 3 - передняя фара, 4 - основная рама, 5 - рулевое

управление, 6 - карданная передача привода переднего моста, 7 - гидроцилиндр

подъема и опускания отвала, 8 - подвеска тяговой рамы, 9 - фары кабины,

10-кабина, 11 - воздухоочиститель, 12 - капот, 13 - крыло, 14 - масляный фильтр

гидросистемы, 15 - поворотный круг, 16 - отвал, 17 - гидроцилиндр выноса

тяговой рамы, 18 - тяговая рама, 19-редуктор поворота отвала, 20-гидромотор

Рабочее оборудование

предназначено для непосредственного выполнения операций автогрейдера - резание

и перемещение грунта или других материалов.

Рабочее оборудование

делится на основное, постоянно установленное на машине, и дополнительное -

сменное, предназначенное для вспомогательных операций.

К основному рабочему

оборудованию относится отвал 16 с тяговой рамой 18 и механизмом ее подвески 8,

к дополнительному - кирковщик 1.

Механизмы и системы

управления предназначены для выбора машинистом направления движения

автогрейдера, изменения положения рабочего оборудования в процессе работы,

быстрой остановки двигателя автогрейдера или удержания его на месте, запуска

двигателя, освещения и сигнализации. Механизмы и системы управления включают в

себя: рулевое управление, гидросистему, тормоза и электрооборудование.

К рабочему месту

машиниста относится: кабина 10 с сидением, пультами управления, система

обогрева, вентиляция.

Различают рабочий и

транспортный режимы автогрейдера. Основной рабочий режим заключается в срезании

и перемещении грунта.

При транспортном режиме,

необходимом для передвижения машины к месту работы, отвал 16 максимально

поднимают. Работа автогрейдера в этом режиме практически не отличается от

работы обычных транспортных средств.

2. Тяговый расчет

автогрейдера

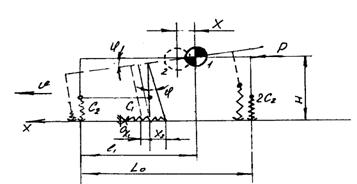

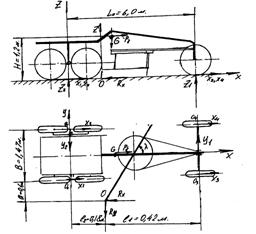

Рисунок 2 - Схема сил,

действующих на автогрейдер

Общий вес автогрейдера G связан со сцепным весом следующим

образом, кг по (5):

, кг,

(3.1)

, кг,

(3.1)

где:  -коэффициент,

определяемый колесной формулой.

-коэффициент,

определяемый колесной формулой.

, кг

, кг

В свою очередь сцепной

вал автогрейдера определяет тяговое усилие на ведущих колесах.

(3.2)

(3.2)

где:  коэффициент

использования сцепного веса.

коэффициент

использования сцепного веса.

Коэффициент данный -

величина переменная и зависит, в основном, от коэффициента буксования ведущих

колес. При отсутствии буксования  коэффициент

коэффициент  близок

к нулю; при 100% буксовании

близок

к нулю; при 100% буксовании  =100% он достигает

своего максимального значения

=100% он достигает

своего максимального значения

Исследованиями

установлено, что существует такой коэффициент использования сцепного веса  ,

при котором мощность, развиваемая автогрейдером на отвале, имеет максимальное

значение

,

при котором мощность, развиваемая автогрейдером на отвале, имеет максимальное

значение  .

.

Величина  в

естественных условиях работы автогрейдера колеблется в пределах

в

естественных условиях работы автогрейдера колеблется в пределах  ,

при этом коэффициент буксования

,

при этом коэффициент буксования  .

.

Наиболее эффективное

использование автогрейдера будет в том случае, когда тяга на ведущих колесах

равна оптимальной:

(H)

(H)

Оптимальное сечение

стружки, разрабатываемой автогрейдером за один проход,  :

:

,

(3.3)

,

(3.3)

где: К=220000 ( )

- расчетное значение сопротивление грунта копанию, учитывающий как резание, так

и перемещение грунта.

)

- расчетное значение сопротивление грунта копанию, учитывающий как резание, так

и перемещение грунта.

=0,43 (

=0,43 ( ).

).

Мощность на отвале, кВт:

, (3.4)

, (3.4)

где:  -

фактическая скорость движения автогрейдера при выполнении им заданной рабочей

операции, км/ч.

-

фактическая скорость движения автогрейдера при выполнении им заданной рабочей

операции, км/ч.

Наблюдения за работой

автогрейдеров в эксплуатационных условиях показывает, что при вырезания кювета

фактическая рабочая скорость машины без применения автоматов не может превышать

4.

Примем фактическую

рабочую скорость  =3,5

км/ч при

=3,5

км/ч при  =0,2.

=0,2.

=93,467 (кВт).

=93,467 (кВт).

Потери мощности на

буксование, кВт:

,

(3.5)

,

(3.5)

где:  =0,09

- коэффициент сопротивления перекапыванию в естественных условиях.

=0,09

- коэффициент сопротивления перекапыванию в естественных условиях.

=27,8 (кВт).

=27,8 (кВт).

Потери мощности на

буксование объясняется тем обстоятельством, что ведущее колесо, развивая

тяговое усилие, обязательно буксует.

Потери мощности на

перекатывание, кВт:

=16,8 (кВт).

=16,8 (кВт).

Суммарная мощность на

ведущих колесах, кВт:

=138,1 (кВт).

=138,1 (кВт).

Потребная мощность

двигателя, кВт:

, (3.6)

, (3.6)

=0,85 - коэффициент

полезного действия трансмиссии.

=0,85 - коэффициент

полезного действия трансмиссии.

(кВт).

(кВт).

Выбираем двигатель

модели У1Д6-250ТК-С4 - четырехтактный шестицилиндровый дизельный с

непосредственным впрыскиванием топлива мощностью  =184 (кВт) с номинальной

частотой вращения

=184 (кВт) с номинальной

частотой вращения  =1500

(об./мин.).

=1500

(об./мин.).

Номинальный момент

двигателя, Hм

(Hм)

(Hм)

Расчет скорости движения

автогрейдера с механической трансмиссией.

Автогрейдер имеет два

четко выраженных диапазона работы.

Первый диапазон

соответствует силовым режимам работы - вырезанию стружки, планировке, работе с

дополнительными навесным оборудованием.

Второй, транспортный

диапазон, соответствует скоростными режимами двигателя, имеющий место при

патрулировании дорог, передвижение к месту работы, снегоочистке и т.п.

Для механической

трансмиссии минимальное число скоростей в каждом диапазоне должно быть не менее

трех.

Передаточное число

рабочей передачи.

, (3.7)

, (3.7)

где: а - коэффициент, зависящий

от грунтовых условий: при  и

и

,

,

.

.

с - коэффициент:

, (3.8)

, (3.8)

где:  =0,68

м - статический радиус качения шины.

=0,68

м - статический радиус качения шины.

=69,8

=69,8

Рабочая скорость ведущих

колес, км/ч

=5,5

=5,5

Проходимость

автогрейдера обеспечивается при наличии скорости, позволяющей развить на

ведущих колесах максимальное усилие по сцеплению без заглохания двигателя.

Максимальная касательная

сила тяги по сцеплению, развивающаяся на колесах.

(Н)

(Н)

Максимальная скорость на

ведущих колесах.

(км/ч).

(км/ч).

Показатель геометрической проекции:

.

.

Приминаем:  .

.

Третья скорость первого

диапазона, км/ч

(км/ч).

(км/ч).

Принимаем максимальную

транспортную скорость  км/ч.,

тогда скорости во втором диапазоне:

км/ч.,

тогда скорости во втором диапазоне:

(км/ч)

(км/ч)

(км/ч)

(км/ч)

(км/ч)

(км/ч)

3. Определение

конструктивных параметров

Основным рабочим органом

автогрейдера является отвал, размеры которого должны быть выбраны таким

образом, чтобы обеспечить выполнение всех требуемых работ.

Основными параметрами

отвала являются длина - и высота по хорде

и высота по хорде  .

Длина должна обеспечивать вырезание стружки и перемещение на необходимое

расстояние, а высота - формирование валика грунта и перемещение его перед

отвалом.

.

Длина должна обеспечивать вырезание стружки и перемещение на необходимое

расстояние, а высота - формирование валика грунта и перемещение его перед

отвалом.

Длина и высота являются

исходными данными для проектирования:  мм.,

мм.,

мм.

мм.

Форма профиля отвала

автогрейдера оказывает существенное влияние на энергоемкость процесса копания.

Меньшей энергоемкостью обладает отвал, профиль которого выполнен по дуге

постоянного радиуса. Величина радиуса зависит от угла резания  ,

высота отвала

,

высота отвала  и

угла отваливания

и

угла отваливания  (рис.

3.1).

(рис.

3.1).

Рисунок 3 - Схема отвала

автогрейдера

Угол резания  изменяют

в зависимости от вида работы в пределах 30 - 70

изменяют

в зависимости от вида работы в пределах 30 - 70 . Обычно принимают

. Обычно принимают  =30

- 45

=30

- 45 .

.

Чтобы исключить

пересыпание грунта за отвал, угол опрокидывания  принимают равным 65-70

принимают равным 65-70 .

.

Приближенно радиус

кривизны  определяем

по формуле; мм.

определяем

по формуле; мм.

(мм.)

(мм.)

Принимаем:  =510

мм.

=510

мм.

Расчет ходового

оборудования, колеи и базы автогрейдера.

Ходовое оборудование автогрейдера

должно обеспечивать создание устойчивого тягового усилия, иметь необходимое

сопротивление перекатыванию и хорошо приспосабливаться к неровностям местности.

Пневматические шины с регулируемым

давлением достаточно удовлетворяют поставленным требованиям.

Шины выбираются по нагрузкам,

приходящимся на колеса.

Нагрузка на одно колесо переднего

моста, кг.

,

(3.9)

,

(3.9)

где: =5225

(кг.) - нагрузка, приходящаяся на передний мост.

=5225

(кг.) - нагрузка, приходящаяся на передний мост.

=2612,5 (кг.)

=2612,5 (кг.)

Нагрузка на одно колесо

среднего и заднего мостов;

, (3.10)

, (3.10)

где: Gн=14375 (кг.) - нагрузка, приходящаяся на средний и задний мосты.

=3593,75 (кг.)

=3593,75 (кг.)

Такой грузоподъемности с

некоторым запасом соответствуют шины с регулируемым давлением (0,225…. 0,25

МПа) модели Я-140 размером 16.00 - 24.

Размер базы, колеи и

связанного с ними радиуса поворота автогрейдера выбираем такими, чтобы машина

имела наименьшие размеры и было возможно маневрировать отвалом. Учтем, что чем

больше отвал к задней оси автогрейдера, тем лучше его планирующая способность.

Расстояние от точки

крепления тяговой рамы к передней оси до оси вращения отвала определяем из

условия полноповоротности отвала. Поэтому минимальный размер базы автогрейдера;

мм.

, (3.11)

, (3.11)

где:  50

(мм) - минимальный зазор между колесами и отвалом;

50

(мм) - минимальный зазор между колесами и отвалом;

=1480 мм - диаметр

колеса;

=1480 мм - диаметр

колеса;

=2470 (мм) - колея

передних колес.

=2470 (мм) - колея

передних колес.

=4460 мм.

=4460 мм.

Минимальная длина базы

трехосного автогрейдера, мм.

, (3.12)

, (3.12)

Принимаем:  =1600

(мм.)

=1600

(мм.)

(мм.)

(мм.)

При одной передней

управляемой оси радиус поворота по колее переднего наружного колеса, мм

, (3.13)

, (3.13)

где:  -

угол поворота наружного управляемого колеса.

-

угол поворота наружного управляемого колеса.

=17543 (мм.)

=17543 (мм.)

Принимаем:  =18000

(мм.)

=18000

(мм.)

Угол захвата  в

зависимости от выполняемых работ обычно составляет 30-40

в

зависимости от выполняемых работ обычно составляет 30-40 при вырезании грунта, 60-75

при вырезании грунта, 60-75 - при перемещении

грунта в сторону и 90

- при перемещении

грунта в сторону и 90 -

при планировочных работах.

-

при планировочных работах.

Определение расчетных

нагрузок.

На автогрейдер действуют

все внешние силы, приложенные к автогрейдеру.

Расчетные положения

автогрейдера выбирают так, чтобы:

- первое расчетное

положение соответствовало действию основных нагрузок;

- второе расчетное положение

- действию случайных нагрузок;

третье расчетное положение

- аварийному нагружению основной рамы.

Первый расчетный случай.

При первом расчетном случае на

автогрейдер действуют максимальные нагрузки, возникающие в условиях нормальной

эксплуатации.

Причем, сочетания возможных нагрузок

выбираем таким образом, чтобы основная рама находилась в наиболее

неблагоприятных условиях нагружения.

Такие условия имеют

место в конце зарезания, когда передний мост вывешен и упирается в край кювета;

задние колеса буксуют на месте, отвал режет одним краем, а автогрейдер наклонен

под некоторым углом к горизонту  (рис. 3.3.). Силы и

реакции, действующие на автогрейдер, сосредоточены в следующих точках:

(рис. 3.3.). Силы и

реакции, действующие на автогрейдер, сосредоточены в следующих точках:

Точка О (условный

универсальный шарнир) - конец режущей кромки отвала;

Здесь действуют усилия:

- горизонтальное;

- горизонтальное;  -

боковое;

-

боковое;  -

вертикальное.

-

вертикальное.

В первом расчетном

случае.

Точки О1, О2

- проекции середин балансиров на опорную поверхность. Действующие реакции и

силы (условно): вертикальные реакции - ;

;

Силы тяги -  ;

боковая реакция-

;

боковая реакция- .

.

Точка О3 -

касание переднего колеса края кювета, соответствующие нижнему концу

вертикального диаметра передних точек; действует боковая реакция- .

.

Все сосредоточены в

центре тяжести автогрейдера, определяемом координатами Н и  .

.

Высота расположения

центра тяжести.

=1,18 м.

=1,18 м.

Принимаем Н=1,2 м.

Величина  (м.)

(м.)

Принимаем:  =1,65

м.

=1,65

м.

В процессе торможения на

машину начинают действовать силы инерции, равнодействующую которых  ;

приложим в центре тяжести.

;

приложим в центре тяжести.

Сила инерции, Н:

, (3.14)

, (3.14)

где:  =0.85

- максимальный коэффициент использование сцепного веса;

=0.85

- максимальный коэффициент использование сцепного веса;

=14376 (кг) - нагрузка,

приходящаяся на средний и задний мосты.

=14376 (кг) - нагрузка,

приходящаяся на средний и задний мосты.

=1,2 - коэффициент динамичности.

=1,2 - коэффициент динамичности.

23973 Н.

23973 Н.

Определяем остальные

действующие силы, приняв угол наклона автогрейдера  =14

=14 ,

из уравнений равновесия.

,

из уравнений равновесия.

(3.15)

(3.15)

(3.16)

(3.16)

(3.17)

(3.17)

(3.18)

(3.18)

(3.19)

(3.19)

Дополнительно принимаем,

что:

(3.20)

(3.20)

(3.21)

(3.21)

(3.22)

(3.22)

Решая системы уравнений

=61041,3 (Н.)

=61041,3 (Н.)

(H.)

(H.)

(H.)

(H.)

(H.)

(H.)

(H.)

(H.)

(H.)

(H.)

(H.)

(H.)

Величину подъемного

усилия определяют для самого невыгодного положения, при котором отвал заглублен

одной стороной, на него действует горизонтальная реакция грунта, а угол захвата

равен 90 .

Принимаем, что сила тяжести отвала, поворотного круга и тяговой рамы

сосредоточены в центре тяжести системы, вертикальная составляющая грунта

направлена вниз и препятствует выглублению отвала.

.

Принимаем, что сила тяжести отвала, поворотного круга и тяговой рамы

сосредоточены в центре тяжести системы, вертикальная составляющая грунта

направлена вниз и препятствует выглублению отвала.

Расчет деталей

подъемного механизма на прочность производим для случая вывешивания передней

оси автогрейдера на отвал.

Отвал поворачивают в

горизонтальной плоскости только в переднем положении. Поэтому небольшие усилия,

возникающие в механизме поворота, а затем также мощность, расходуемые на

поворот отвала не рассчитываем.

Второй расчетный случай

соответствует действию на автогрейдер случайных нагрузок, возникающих при

встрече отвала автогрейдера с трудно преодолимыми препятствиями.

Для определения

динамических нагрузок схематически представим автогрейдер в виде жесткой рамы,

с массой, расположенной в центре тяжести. Податливость металлоконструкции

сосредоточим в точке  (место

контакта отвала с препятствием) в виде пружины с жесткостью С

(место

контакта отвала с препятствием) в виде пружины с жесткостью С ,

соответствующей жесткости металлоконструкции автогрейдера.

,

соответствующей жесткости металлоконструкции автогрейдера.

Рисунок 4 - Схема сил,

действующих на автогрейдер во втором случае

Шины заменяем пружинами

с жесткостью  ,

расположенными на осях.

,

расположенными на осях.

Для определения

суммарной жесткости в направлении оси Х, приложим к центру тяжести силу Р.

Под действием этой силы центр тяжести перейдет из положения 1 в положение 2

(рис. 4), переместившись на расстояние  .

.

Суммарная жесткость,  :

:

, (3.23)

, (3.23)

где: С1=962 ( .)

- жесткость металлоконструкции;

.)

- жесткость металлоконструкции;

, (3.24)

, (3.24)

где:  (

( .)

- динамическая жесткость шин.

.)

- динамическая жесткость шин.

=0,88. (

=0,88. ( );

);

=1,1 (

=1,1 ( ).

).

Наибольших значений

динамические нагрузки достигают при планировочных работах, так как в этом

случае автогрейдер работаем на повышенных скоростях при малом буксировании

ведущих колес.

На рис. 5. показаны

положения автогрейдера при наезде выступающим краем отвала на препятствие и

действующие силы.

В центре тяжести машины

действует все G- и дополнительное динамическое усилие  .

.

При внезапной встрече с

жестким препятствием ведущие колеса за счет инерции вращающихся частей

трансмиссии полностью пробуксовывают, развивая силу тяги:

; (3.25)

; (3.25)

Дополнительная

динамическая нагрузка, Н:

, (3.26)

, (3.26)

где: V=2,67 ( )

- скорость автогрейдера на третьей передаче (при планировочных работах).

)

- скорость автогрейдера на третьей передаче (при планировочных работах).

(Н.)

(Н.)

Рисунок 5 - Схема сил,

действующих на автогрейдер

Определяем силы, действующие на

автогрейдер:

52293,4 (Н.)

52293,4 (Н.)

142055 (Н.)

142055 (Н.)

Из условия равновесия:

(3.27)

(3.27)

(3.28)

(3.28)

так как  и

и

,

,

то  (H.),

(H.),

(H.),

(H.),

(H.)

(H.)

Силы  и

и

указанные

на рисунке в общем случае определить не удается. Поэтому расчет ведем для

предельного состояния. Принимаем, что боковая реакция, действующая по оси

указанные

на рисунке в общем случае определить не удается. Поэтому расчет ведем для

предельного состояния. Принимаем, что боковая реакция, действующая по оси  ,

т.е. все сцепление «расходуется» только на создание силы тяги. Боковая реакция,

действующая по оси

,

т.е. все сцепление «расходуется» только на создание силы тяги. Боковая реакция,

действующая по оси  ,

возникает от эксплуатационного приложения сил сопротивления на отвале и на нее

также «не расходуется» сцепление: тогда

,

возникает от эксплуатационного приложения сил сопротивления на отвале и на нее

также «не расходуется» сцепление: тогда

169390,5 (Н);

169390,5 (Н);

169390,5 (Н.).

169390,5 (Н.).

Третий расчетный случай предполагает

такое нагружение элементов автогрейдера, которое приводит к необратимым

явлениям (большие пластические деформации, поломки и т.д.). Так как заранее

нельзя предусмотреть все возможные случаи аварийного нагружения, то расчет в

этом случае не выполняется.