Проект строительства наклонно направленной эксплуатационной скважины глубиной 2972 м на Фаинском нефтяном месторождении

Министерство образования и науки

Российской Федерации

Федеральное государственное бюджетное

образовательное учреждение

Высшего профессионального образования

Первое высшее техническое учебное

заведение России

Национальный минерально-сырьевой

университет «Горный»

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА К ДИПЛОМНОМУ

ПРОЕКТУ

Тема:

Проект строительства наклонно

направленной эксплуатационной скважины глубиной 2972 м на Фаинском нефтяном

месторождении

Автор: Храбров Д.В.

студент гр. НБ-07

Руководитель проекта:

доцент Блинов П.А.

Санкт-Петербург - 2012

ЗАДАНИЕ НА ПРОЕКТИРОВАНИЕ

Студенту Храброву Д.В. уч. группы НБ-07

Тема: Проект строительства наклонно направленной эксплуатационной

скважины глубиной 2972 м на Фаинском нефтяном месторождении

Исходные данные: Материалы, полученные при прохождении производственной

практики, фондовая литература

Тема специальной части: Методика выбора бурового раствора для временного

крепления стенок скважины в интервалах слабосцементированных пород и борьбы с

повышенным водопритоком.

Требования к графической части проекта и пояснительной записке содержатся

в Методических указаниях по проектированию.

Руководитель проекта доцент Блинов П.А.

Дата выдачи задания “1” марта 2012 г.

АННОТАЦИЯ

Работа посвящена проектированию наклонно направленной

скважины на нефть глубиной 2972 м на Фаинском нефтяном месторождении,

расположенной в Сургутском районе Ханты-Мансийского АО.

Проект состоит из следующих частей:

· геолого-методической, где рассматриваются вопросы стратиграфии, тектоники

и литологии, а также приведены все виды проектируемых работ;

· технической, где выполнены необходимые расчеты, касающиеся

проектирования бурения, промывки и крепления скважины, а также рассмотрен

специальный вопрос - «Освоение скважин в осложненных условиях»;

· раздела безопасности жизнедеятельности и охраны окружающей

среды, где рассмотрены вопросы безопасного ведения работ при бурении скважин,

проанализированы чрезвычайные ситуации, которые могут возникнуть в ходе

выполнения работ, а также мероприятия по охране окружающей среды.

· организационно-экономической, где произведен расчет затрат на

бурение и расчет сметной стоимости проектируемых работ.

В проекте: страниц 158, рисунков 23, таблиц 59, приложений 5.

SUMMARY

is devoted designing well on oil by depth of 2972 m on the

Fainskoy oil field, located in Surgutsky area of HMAO.project consists of

following parts:

• geologo-methodical, where questions of stratigraphy,

tectonics and a lithology are considered, and also all types of projected works

are given;

• technical, where the necessary calculations concerning

design of drilling, washings and well fastenings are executed, and also a

special question is examined - «Well completion in complicated conditions»;

• personal and social safety and environmental protection section,

where questions of safe conducting works when drilling wells are considered,

emergency situations as well as measures for the protection of the environment

during works are analysed.

• Organizational - economic, where costs of drilling and

estimated cost of projected works are calculated.the project: 157 pages, 23

figures, 59 tables, 5 appendices.

ОГЛАВЛЕНИЕ

ВВЕДЕНИЕ

.

ГЕОЛОГО-ГЕОФИЗИЧЕСКАЯ ХАРАКТЕРИСТИКА МЕСТОРОЖДЕНИЯ

.1 Общие

сведения о месторождении и лицензионном участке

.2

Литолого-стратиграфическая характеристика разреза

.2.1

Фундамент (возраст, состав)

.2.2.Чехол

(разрез осадочного выполнения)

.2.3

Тектонотип

.3

Нефтегазоносность

.4

Характеристика толщин и показатели неоднородности продуктивных пластов

.5

Гидрогеологическая, геотермическая и геокриологическая характеристики

.

ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

.1 Вскрытие

продуктивных горизонтов

.2 Выбор и

обоснование типа профиля и конструкции скважины

.3

Обоснование выбора способа бурения скважины

.4 Выбор

типоразмеров породоразрушающего инструмента

.5 Выбор и

расчёт компоновок низа и рациональной конструкции бурильной колонны

.6 Выбор

промывочной жидкости и гидравлическая программа промывки скважины

.7

Проектирование режимов бурения

.7.1

Разработка гидравлической программы проводки скважины

.7.2 Выбор

бурового насоса

.7.3 Расчет

рабочих характеристик турбобура 3ТСШ1-195

.8 Расчет и

подбор обсадных колонн

.9 Расчет

одноступенчатого цементирования обсадных колонн

.10

Оборудование устья скважины

.11

Обоснование вторичного вскрытия пласта

.12 Испытание

скважин в процессе бурения

.13 Выбор

буровой установки

.14

СПЕЦИАЛЬНАЯ ГЛАВА

.

Организационная часть

.1

Организационно-правовая форма и структура управления предприятием

.2

Организация работы вспомогательных подразделений

.3

Мероприятия по охране труда, техники безопасности и противопожарной

безопасности

.4

Обеспечения безопасности при чрезвычайных ситуациях

.5 Охрана

окружающей среды

.

ЭКОНОМИЧЕСКАЯ ЧАСТЬ

.1 Общие

сведения

.2 Расчет

основных технико-экономических показателей

.3

Сметно-финансовые расчеты

ЗАКЛЮЧЕНИЕ

СПИСОК

ЛИТЕРАТУРЫ

ВВЕДЕНИЕ

В данном проекте рассматривается эксплуатационная скважина на Фаинском

нефтяном месторождении. Скважина разбуривает сводовую часть залежи. Кровля

разрабатываемого пласта залегает на глубине 2890 м. Так как покрышка месторождения

слагается доломитами, то величина зумпфа принята 30 м. Общая глубина скважины

равна 2972 м.

Исходные материалы представляют собой справочники, выписки и выкопировки

из производственных отчетов и проектов, данные документации и опробования буровых

скважин, карты, таблицы.

. ГЕОЛОГО-ГЕОФИЗИЧЕСКАЯ ХАРАКТЕРИСТИКА МЕСТОРОЖДЕНИЯ

.1 общие сведения о месторождении и участке недр, представленном в

пользование

1.1.1 Географическое и административное расположение

Фаинское нефтяное месторождение расположено в междуречье реки Большой

Юган и протоки Покамас в 70 км к востоку от города Нефтеюганска.

Административно эта территория относится к Сургутскому району Ханты-Мансийского

автономного округа Тюменской области.

Ближайшими разрабатываемыми месторождениями являются Южно-Сургутское и

Восточно-Сургутское.

Недропользователем Фаинского месторождения является ОАО «НК «Роснефть»

(лицензия ХМН 02043НЭ от 20 ноября 2006 г.), оператором - ООО

“РН-Юганскнефтегаз”.

Обзорная схема района работ представлена на рис 1.1.

1.1.2 Освоенность района и промышленная инфраструктура

Активное промышленное освоение района в целях добычи нефти ведется с

начала 60-х годов.

За период освоения района создана вся необходимая промышленная

инфраструктура: построены города Сургут и Нефтеюганск, производственные базы

обслуживания, дороги с твердым покрытием, Сургутская ГРЭС, сеть высоковольтных

ЛЭП, магистральные нефтепроводы.

По территории района проходит железная дорога Тюмень - Новый Уренгой.

Город Нефтеюганск расположен на судоходной протоке Юганская Обь. Речной

порт является одним из крупных по водной линии бассейна р. Оби.

Современные аэропорты гг. Сургута и Нефтеюганска связываются воздушными

линиями со многими городами Российской Федерации.

1.1.3 Краткая характеристика запасов нефти, состояния освоения

месторождения

Фаинское месторождение открыто в 1981 году разведочной скважиной 1Р,

пробуренной на Асомкинской площади, введено в разработку в 1986 году.

Запасы нефти и растворенного газа (пласт ЮС11 основная

и Западно-Фаинская залежи) были утверждены в ГКЗ РФ (протокол №1222-дсп от

07.07.2006 г.).

В апреле 2007 года, по результатам оперативного подсчета запасов, были

утверждены и поставлены на Государственный баланс запасы нефти и растворенного

газа по пласту Ачим1 (протокол ЦКЗ РФ 18/289 от 20.04.2007 г.).

Рис. 1.1 Обзорная схема района работ

Таким образом, по состоянию на 01.01.2007 г. на Государственном балансе

по Фаинскому месторождению числятся запасы нефти в следующих количествах.

Геологические запасы нефти месторождения составляют по категории ВС1

- 92.5 млн. т, по категории С2 - 20.1

млн. т. Начальные извлекаемые запасы по

категории ВС1- 31.3 млн. т, по

категории С2 - 6.2 млн. т.

По состоянию на 1.01.2007 г. на месторождении пробурено 709 скважин на

основной залежи, Западно-Фаинская залежь в настоящее время вскрыта только 7

разведочными скважинами.

По состоянию на 1.01.2007 г. накопленная добыча нефти по Фаинскому

месторождению составила 16.8 млн. т.,

за 2006 г. добыто 587.3 тыс. т. при среднегодовой

обводненности продукции 72.1%.

1.1.4 Природные условия

В геоморфологическом отношении описываемый район представляет собой

слаборасчлененную равнину, неравномерно покрытую лесом.

Абсолютные отметки рельефа в основной части месторождения колеблются в

пределах от + 40 до + 71 м. Таким образом, относительные колебания рельефа не

превышают 30 м.

Основными водными артериями являются река Большой Юган и протока Покамас.

Обе реки полноводные, характеризуются довольно спокойным течением, имеют

извилистые русла. С конца мая до конца сентября по этим рекам возможна

перевозка грузов на баржах.

Площадь месторождения сильно заболочена. Под болотами находится около 30%

территории.

Климат района резко континентальный с продолжительной холодной зимой и

жарким летом. Среднесуточная температура в декабре-марте - 25°С, временами до -

50°С. Средняя температура июля + 17°С. Среднегодовая температура составляет -

3.3°С.

1.1.5 Условия водоснабжения

Источником снабжения системы ППД являются воды сеноманских отложений, поверхностные

воды рек и попутные, добываемые вместе с нефтью, воды.

Источником питьевого и хозяйственного водоснабжения служат воды

континентальных отложений олигоценового и четвертичного возраста.

.1.6 Строительные материалы для подготовительных работ

В районе среднего Приобья известен ряд месторождений керамзитовых глин,

песчано-гравийных смесей, песка, торфа и леса, которые используются при

обустройстве нефтяных месторождений.

Калиноворечинское месторождение песчано-гравийной смеси расположено в 15

км к северо-западу от г. Сургута. Из сырья этого месторождения получают

керамзит марки 500 и кирпич марки 100-125.

Калиномоссовское месторождение аглопоритовых глин расположено в пойме

реки Оби. Аглопоритовые глины используются для приготовления аглопорита, применяемого

для получения легких конструктивных и конструктивно-изоляционных бетонов.

Потребности в песке удовлетворяются за счет карьеров, расположенных в

северо-западной части месторождения. Они связаны с надпойменными террасами и

поймами рек Оби и Большой Юган. В рассматриваемом районе весьма значительны

запасы торфа и леса.

Таким образом, Фаинское месторождение содержит 14.5 млн. т текущих извлекаемых запасов нефти и сохраняет значительный

потенциал для нефтедобычи.

За период освоения района создана вся необходимая внешняя промышленная

инфраструктура.

Существенных ограничений для дальнейшей разработки месторождения с

позиций промышленной освоенности региона, особенностей обустройства

месторождения, климата и других природных условий в настоящее время нет.

1.2

Литолого-стратиграфическая характеристика разреза

.2.1 Фундамент (возраст, состав)

В геологическом строении месторождения принимают участие осадочные

терригенные породы мезозойско-кайнозойского чехла (мощностью около 3200 м) и

эффузивно-осадочные метаморфизованные породы палеозойского фундамента (вскрытая

толщина достигает 78 м) (табл. 1.1).

Отложения фундамента представлены вулканогенноосадочными породами -

темно-серыми порфировидными базальтами, часто окварцованными,

метаморфизированными аргиллитами и песчаниками.

Вышележащая кора выветривания фундамента толщиной до 82 м представлена

пачкой переслаивающихся алевролитов и аргиллитов. Алевролиты грубозернистые с

обильными включениями гальки размером 1-2.5 см; аргиллиты с прожилками кальцита

и многочисленными зеркалами скольжения. Возраст коры выветривания

предположительно триасовый. Признаков нефтегазоносности в доюрских образованиях

не обнаружено.

.2.2 Чехол (разрез осадочного выполнения - стратиграфия, литология,

фации, мощности, тенденции их изменения во времени и в пространстве)

В осадочном чехле, залегающем со стратиграфическим и угловым несогласием,

выделяются отложения юрской, меловой, палеогеновой и четвертичной систем.

Индексация пластов на Фаинском месторождении соответствует индексации

других месторождений Сургутского свода, разрезы которых хорошо коррелируется с

разрезом изучаемого месторождения.

В юрских отложениях Сургутского свода выделяют три горизонта: ЮС0

(баженовская свита), ЮС1 (верхняя часть васюганской свиты) и ЮС2

(тюменская свита). В свою очередь в горизонте ЮС1 выделяются пласты

ЮС11, ЮС12 и ЮС13.

Пласт ЮС13 представлен преимущественно темно-серыми

аргиллитами и глинисто-известковистыми породами с редкими линзами песчаников.

Пласт ЮС12 сильно заглинизирован - лишь треть

площади представлена песчаными фациями, которые представляют собой 1-4

маломощных песчаных пропластка ограниченного развития. Общая мощность пласта

колеблется 3-20 м, составляя в среднем 6 м.

Промышленная продуктивность юрских отложений связана с верхним песчаным

пластом ЮС 11. Пласт достаточно хорошо выдержан - его

толщина незначительно увеличивается с востока (30 м) на запад (35 м), за

исключением наиболее гипсометрически высокого участка площади, где мощности

уменьшаются до 25 м.

Выше по разрезу залегают темно-серые аргиллиты георгиевских отложений.

Толщина отложений составляет в среднем около 3 м.

Таблица 1.1

Литолого-стратиграфическая характеристика осадочного разреза Фаинского

нефтяного месторождения

|

Стратиграфические

подразделения

|

Толщина, м

|

Литологическая характеристика

|

|

Название

|

Индекс

|

|

|

|

1

|

2

|

3

|

4

|

|

Четвертичные отложения

|

Q

|

15-30

|

Озерно-аллювиальные

образования: глины, пески, суглинки, супеси

|

|

Перерыв в осадконакоплении

|

|

Неогеновая система

|

N

|

|

|

|

Смирновская свита (плиоцен)

|

N21

|

до 30

|

Суглинки, глины, пески

|

|

Бешеульская свита (миоцен)

|

N11

|

30-80

|

Переслаивание глин,

алевролитов и песков

|

|

Абросимовская свита

(миоцен)

|

N11

|

50-150

|

Глины и пески, встречаются

прослои лигнитов и отпечатки флоры

|

|

Палеогеновая система:

|

Р

|

|

|

|

Туртасская свита

|

Р33

|

40-70

|

Переслаивание песков, алевролитов

и глин. Пески и алевролиты кварцевые, с включениями зерен глауконита

|

|

Новомихайловская свита

|

Р23

|

60-80

|

Глины, часто комковатые с

прослоями слабо уплотненных алевролитов и бурых углей

|

|

Атлымская свита

|

Р13

|

до 50

|

Пески кварцевые,

разнозернистые с прослоями линзовидных включений песчанистых глин

|

|

Тавдинская свита

|

Р13

|

160-170

|

Глины тонкослоистые до

листоватых, прослоями алевритистые или с включениями линз алевритов

|

|

Люлинворская свита

|

Р23

|

205-215

|

Переслаивание глин

опоковидных и диатомовых, переходящих прослоями в диатомиды

|

|

Талицкая свита

|

Р1

|

100-115

|

Глины, плотные,

монтмориллонитовые, иногда тонколистоватые. В верхней части разреза глины

обогащены линзовидными включениями алевритов

|

|

Меловая система

|

К

|

|

|

|

Ганькинская свита

(маастрихт-дат)

|

К2m-d

|

80-90

|

Глины, известковистые,

переходящие в мергели. Встречаются зерна глауконита, включения сидерита.

Генезис - морской

|

|

Березовская свита

(коньяк-сантон-кампан)

|

К2k-km

|

70-85

|

Глины, с прослоями опок и

опоковидных глин. Генезис принимается морской

|

|

Кузнецовская свита (турон)

|

К2t

|

20-30

|

Глины темно-серые почти

черные, уплотненные с примесью глауконита и тонкорассеяного пирита, с редкими

прослоями опок и опоковидных глин. Генезис - предположительно

прибрежно-морской

|

|

Покурская свита

(апт-альб-сеноман)

|

К2s-K1-a-al

|

840-875

|

Нижняя часть (K1a-al)

- переслаивание серых глин и глинистых алевролитов. Верхняя часть (К2s-d)

- переслаивание песчаников, алевролитов и глин. Песчаники и алевролиты мелко-

и среднезернистые, слабосцементированные, в различной степени глинистые,

нередко известковистые, с растительным детритом. Глины имеют подчиненное

значение, обогащены песчано-алевритовым материалом. Генезис отложений -

континентальный

|

|

Алымская свита (баррем-апт)

|

К1br-ap

|

85-125

|

Преимущественно плотные

глинистые породы темно-серые (до черных), прослоями битуминозные, с редкими

прослоями глинистых известняков. В верхней и нижней части алевритистые,

переходящие в алевролиты. В низах разреза свиты на Сургутском своде

выделяются песчаные пласты АС1 и АС3. Генезис -

морской.

|

|

Сангопайская свита

(валанжин-баррем)

|

К1v-br

|

150-170

|

Переслаивание глин плотных,

неяснослоистых и песчаников плохо отсортированных. Песчаные пласты, развитые

в свите, выделяются под индексом АС4-АС12. Генезис -

морской.

|

|

Усть-Балыкская свита

(валанжин-баррем)

|

К1v-br

|

220-240

|

Переслаивание песчаников,

алевролитов, аргиллитов и аргиллитоподобных глин. Песчаники глинистые,

слюдистые, редко слабоизвестковистые. По всему разрезу отмечается рассеянный

углистый детрит. Выделяются песчаные пласты группы Б (БС1-БС9).

В верхней части свиты присутствует пимская пачка глин темно-серых, плотных,

слабоалевритистых и известковистых, толщина ее 10-30 м. Генезис - морской.

|

|

Сортымская свита

(берриас-валанжин)

|

К1B-v

|

456-560

|

Сложена песчано-глинистыми

породами. В основании свиты залегает пачка темно-серых аргиллитов толщиной

10-30 м, выше - толща чередования песчано-алевритовых пород, выделяемая как

ачимовская пачка. Её толщина колеблется в 150-200 м. Песчаники и алевролиты

мелкозернистые, плотные, с низкими ФЕС. В верхней части свиты залегают песчаные

пласты, индексируемые как БС10-БС12. Генезис - морской.

|

|

Юрская система:

|

J

|

|

|

|

Баженовская свита (титон)

|

J3tt

|

20-125

|

По литологическим

особенностям выделяются два типа разреза: глинистый («нормальный») и

глинисто-песчаный («аномальный»). Первый тип - аргиллиты темно-серые, почти

черные, битуминозные, плотные, слюдистые. Толщина 18-25 м. Второй тип -

переслаивание пачек аргиллитов битуминозных и небитуминозных,

кремнисто-глинистых пород, радиоляритов, песчаников. Толщина 120-125 м.

Выделяется четыре потенциально-продуктивных песчаных пласта.

|

|

Георгиевская свита

(киммеридж)

|

J3km

|

1-4

|

Аргиллиты темно-серые, с

зеленоватым оттенком. Доломиты Генезис - морской.

|

|

Васюганская свита

(оксфорд-келловей)

|

J3k-0

|

77-82

|

Верхняя часть -

преимущественно песчаники полимиктовые, мелкозернистые, средне- и плохо

отсортированные, глинистые, с прослоями аргиллитов и плотных алевролитов,

выделяемые как продуктивный пласт ЮС11. Нижняя часть -

преимущественно темно-серые аргиллиты и глинисто-известковистые породы с

редкими линзами песчаников.

|

|

Тюменская свита (нижняя +

средняя юра)

|

J1-2

|

412-433

|

Верхняя часть:

переслаивание темно-серых, почти черных аргиллитов, песчаников и алевролитов

с подчиненными прослоями известняков, включениями углистого и растительного

детрита. В верхах свиты выделяется песчаный горизонт ЮС2. Нижняя

часть: переслаивание песчаников, аргиллитов, алевролитов и

глинисто-известковистых пород. В основании - прослои конгломератов и галька

пород фундамента. Отложения свиты несогласно залегают на породах доюрского основания.

Генезис - континентальный.

|

|

|

|

|

|

Баженовская свита в разрезе месторождения (скв. 1П, 7Р, 8Р, 9Р, 13Р, 14Р,

15Р, 16Р, 25Р, 31П) имеет аномальное строение отложений. Вскрытый этими

скважинами разрез имеет резко увеличенную мощность. Здесь между фаунистически

охарактеризованной георгиевской свитой и типичными битуминозными аргиллитами

баженовской свиты выделяется довольно мощная пачка терригенных морских пород,

отсутствующих в разрезе смежных площадей. Эту пачку песчано-глинистых пород еще

называют подбаженовской. Подбаженовская пачка представлена неравномерным

переслаиванием аргиллитов, алевролитов и песчаников с преимущественным

положением в разрезе глинистых пород. Аргиллиты серые и темно-серые, слюдистые

и массивные, известковистые, неравномерно песчанистые, прослои битуминозные,

твердые. Песчаники и алевролиты светло- и темно-серые, прослоями глинистые, в

изобилии содержат обугленный растительный детрит. Песчаные прослои обычно

небольшой мощности и слабо выдержаны по площади. В основном песчаники мелкозернистые,

сильно известковистые, плотные, с низкими коллекторскими свойствами. Мощность

подбаженовской пачки на изменяется от 41 м (скв. 25Р) до 75 м (скв. 15Р).

Однако, в ряде законтурных скважин Асомкинской площади и смежных Южно-,

Восточно- и Средне-Асомкинских площадей эта пачка пород полностью выпадает из

разреза. Здесь породы баженовской свиты непосредственно налегают на глинистую

георгиевскую свиту.

Вышележащая сортымская свита представлена в своей нижней части

(ачимовские отложения) песчаниками и алевролитами разнозернистыми и

известковистыми. По результатам геолого-геофизических исследований и

сопоставлению разрезов всех скважин ачимовских отложений на Фаинском

месторождении было выделено три пласта Ачим0, Ачим1, Ачим2.

Отложения пласта Ачим1 довольно равномерно распределены по

площади месторождения. Общая толщина пласта достигает 79 м, проницаемая толщина

пласта до 70 м. В песчаных прослоях пласта Ачим1

Фаинского месторождения установлена промышленная нефтеносность.

Верхний пласт Ачим0 залегающий в кровельной части ачимовской

толщи, общей толщиной до 40 м, прослеживается на всей территории Фаинского

месторождения. Необходимо отметить тот факт, что пласт Ачим0 в

большинстве скважин не охвачен каротажными диаграммами. В тех скважинах, в

которых пласт изучен геофизикой, по своему строению отличается литологической

изменчивостью в разрезе на всей изучаемой площади. Эффективная толщина пласта

изменяется от 0 м до 20 м. Пласт Ачим0 водонасыщен на всей

территории Фаинского месторождения.

Таким образом, стратиграфический разрез Фаинского месторождения полностью

согласуется с региональными закономерностями, установленными для данного

района. Осадочный чехол достоверно разделяется на слои и ритмы пород.

Промышленная нефтеносность Фаинского месторождения установлена в

отложениях кровельной части васюганской свиты (продуктивный пласт ЮС11)

и нижней части сортымской свиты (пласт Ачим1).

.2.3 Тектонотип

В региональном тектоническом отношении Фаинское месторождение приурочено

к северному борту Юганской мегавпадины (структура I порядка) - в зоне

сопряжения Сургутского (на востоке) и Нижневартовского (на западе) сводов. С

юга впадина ограничивается Каймысовским сводом и Верхне-Демьянским мегавалом.

Месторождение объединяет ряд локальных структур III и IV

порядка: Асомкинскую, Восточно-Асомкинскую, Средне-Асомкинскую,

Западно-Фаинскую и ряд более мелких безымянных поднятий V порядка (рис. 2.1.1).

В 2000 г. специалистами ОАО «Тюменьнефтегеофизика» проведены работы по

переработке ранее проведенных сейсмических исследований на площади Фаинского

месторождения [44].

Выполненная работа охватывала большую часть территории месторождения,

базировалась на новейших программных средствах обработки полевых материалов и в

южной части площади дала существенно иную рисовку структурного плана горизонта

ЮС1, чем это представлялось ранее. Однако пробуренные на

Западно-Фаинской площади 2 новые скважины (№№57Р и 67Р) показали значительные

расхождения (более 25 м) между сейсмикой и данными бурения, в то время как две

другие, пробуренные восточнее (№№62Р и 70Р), показали достаточно

удовлетворительную сходимость результатов (в пределах 5-8 м).

Несмотря на весьма высокую вероятность расхождения данной сейсмоосновы с

фактическими данными бурения, для всех структурных построений последнего

пересчета запасов 2003 г. в качестве «тренда» использовался структурный план

горизонта ЮС1 (материалы переобработки сейсмических данных 2000 г).

В данной работе проведен анализ подтверждаемости данных обработки

сейсмоисследований и результатов бурения и введены некоторые корректировки по

неразбуренным участкам. Учитывая, что южная и восточная части площади, а также

Западно-Фаинская площадь слабо охвачены бурением и содержат довольно

значительный объем запасов категории С2, вероятность бурения здесь

непродуктивных скважин довольно высока. Рекомендуется провести здесь

дополнительные 3Д сейсмические исследования.

По имеющимся данным Фаинское месторождение представляет собой поднятие

субширотного простирания со сложными геометрическими очертаниями. Все

выявленные в настоящее время поднятия или купола (за исключением

Западно-Фаинского) объединяются в единое сложнопостроенное изометричное

поднятие, которое оконтуривается близкой по абсолютной отметке изогипсой, что

предопределяет слияние отдельных небольших залежей в одну нефтяную залежь.

Размеры Фаинского поднятия по оконтуривающей изогипсе -2900 м составляют 30*20

км, высота 85-90 м. Свод поднятия слегка смещен в северном направлении, что

определяет асимметричное строение структуры в поперечных сечениях. Углы падения

пород на крыльях редко превышают 1-1.5°.

Рис. 1.2 Тектоническая схема района работ

Северный склон поднятия более крутой в сравнении с южным, нередко

осложняется широкими неглубокими заливами и выступами. Южный - широкий и

пологий, осложнен структурными носами и неглубокими (до 30 м) прогибами

субмеридионального простирания. Западный склон также пологий и широкий (3-4

км), в краевых частях осложнен отдельными структурными носами и заливами.

Внутренняя структура Фаинского поднятия представляется многокупольной,

многовершинной и сложнопостроенной. Многочисленные положительные формы

структурного плана отделяются друг от друга узкими

(1.25 ÷ 1.5 км) и

малоамплитудными (<20 м) понижениями.

На юго-западном продолжении основного поднятия в контуре изогипсы -2900 м

выделяется Западно-Фаинское поднятие. Оно простирается с юго-запада на

северо-восток и неглубокой седловиной (до 20 м) отделяется от западного склона

основного поднятия. Размеры поднятия по изогипсе -2900 м составляют 10.5*6.25-2.5

км и высота до 30 м.

В заключение можно отметить, что маркирующие сейсмические горизонты в

вышележащих отложениях - Д4 (кровля алымской пачки) и М, в основном

повторяют структурный план по горизонту «Б» со значительным выполаживанием.

Кроме этого мощность отложений между горизонтами «Б» и Д4,

уменьшается с востока на запад на 75 - 80 м. Это приводит к тому, что

Восточно-Асомкинская структура по горизонтам Д4 и М представляется в

виде структурного носа, осложняющего юго-западный склон Покамасовской

структуры, которая относится к Локосовскому куполовидному поднятию, выделяемому

в юго-западной части Нижневартовского свода. Остальные элементы сохранились в

несколько выположенной форме, что указывает на доминирование фактора облекания

в развитии структур.

Таким образом, Фаинское месторождение представляет собой совокупность

локальных структур III и IV порядка: Асомкинскую,

Восточно-Асомкинскую, Средне-Асомкинскую, Западно-Фаинскую и ряд более мелких

безымянных поднятий V порядка.

В связи с невысокими показателями сходимости сейсмических данных и

результатов бурения, считаем необходимым провести дополнительные

сейсмоисследования в пределах Западно-Фаинской залежи.

.3 Нефтегазоносность

Фаинское нефтяное месторождение расположено в зоне сочленения Сургутского

и Нижневартовского нефтегазоносных районов, которые являются составной частью

Средне-Обской нефтегазоносной области. По запасам и добыче нефти эта область

является одним из основных районов в Западной Сибири.

В разрезе Фаинского месторождения на основании данных ГИС, исследований

керна, опробования скважин, а также глубокого разведочного и эксплуатационного

бурения промышленно нефтеносными являются верхнеюрские образования (пласт ЮС11

васюганской свиты) и нижнемеловые отложения (пласт Ачим1

сортымской свиты). К настоящему времени на месторождении выявлено 4 залежи

нефти (табл.2.1.2).

В ходе опробования 127 скважин получены притоки нефти от 0.1 м3/сут.

(скв. 58Р) до 168 м3/сут. (скв. 8Р). Результаты опробования

разведочных и эксплуатационных скважин приведены в табл. П.1.2.

В настоящее время на Фаинском месторождении выявлены две отдельные залежи

Таблица 1.2

Характеристика залежей нефти Фаинского месторождения

|

Пласт

|

Залежь, купол

|

Глубина залегания, м

|

Тип залежи*

|

Тип коллектора

|

Хар-р насыщения

|

Размеры залежи в пределах

принятого контура, км (м)

|

Отметка начального

положения ВНК, м

|

|

|

|

|

|

|

длина

|

ширина

|

высота

|

|

|

ЮС11

|

Основная (Фаинская)

|

-2890

|

ПС

|

терр., поров.

|

нефть

|

26.5

|

18.5÷1.6

|

30

|

-2900.0 -2911.0

|

|

Западно-Фаинская

|

-2922

|

ПС

|

терр., поров.

|

нефть

|

11.0

|

6.8÷2.7

|

30

|

-2925.4

|

|

Ачим1

|

Южно-Асомкинская

|

-2830

|

ПС

|

терр., поров.

|

нефть

|

9.8

|

4.0

|

38

|

-2784.0

|

|

Средне-Асомкинская

|

-2830

|

НП

|

терр., поров.

|

нефть

|

4.8

|

3.0

|

21

|

-2765.0

|

· ПС - пластово-сводовая; НП - неполнопластовая

Залежи пласта ЮС

Продуктивный пласт ЮС развит по всей площади месторождения,

локальная зона отсутствия коллекторов выявлена только в районе скв. 630 и 334.

В то же время разрез пласта характеризуется значительной литолого-фациальной

неоднородностью, выражающейся как в значительной расчлененности, так и в частом

замещении отдельных проницаемых прослоев непроницаемыми разностями. Это

определяет наличие многочисленных линз, образующих в процессе разработки

тупиковые и слабодренируемые зоны нефти

в пласте ЮС (собственно Фаинская или Основная, и Западно-Фаинская).

Основным объектом разработки на месторождении является Основная

(Фаинская) залежь, которая вскрыта, в пределах контура нефтеносности, 675

скважинами. По типу залежь относится к пластово-сводовым с обширной (более 62

%) водонефтяной зоной. Размеры залежи: длина 26.5 км, ширина в западной части

является максимальной и составляет 18.5 км, постепенно сужаясь к востоку до 1.6

км, этаж нефтеносности - 70 м.

По материалам, полученным в ходе интерпретации материалов ГИС, а также

опробования скважин (табл. П.2.1.) выявлено, что гипсометрическое положение

водонефтяного контакта в северной части основной залежи (Асомкинская площадь)

отмечается на отметке -2911.0 м, в то время как ВНК остальной части залежи

прослеживается на более высокой абсолютной отметке -2900.0 м.

На Западно-Фаинской залежи к настоящему времени пробурено 7 разведочных

скважин, все они попали в контур нефтеносности, в скв. 11Р, 55Р, 58Р, 59Р и 67Р

пласт по материалам ГИС и опробования нефтенасыщен до подошвы. Водоносные

коллектора в пласте ЮС по этой залежи выделяются только в скв. 57Р, где они

отделены от нефтеносных интервалов непроницаемой толщей порядка 8 м.

По типу залежь относится к пластово-сводовым. Размеры залежи составляют

11.0*6.8÷2.7

км, высота порядка 30 м.

ВНЗ занимает 32 % площади нефтеносности.

При испытании пласта в скв. 57Р, где из интервала глубин 2961-2963 м

(а.о. -2921.6 -2923.6 м) получен безводный приток нефти дебитом 8.09 м3/сут.,

положение ВНК принято по подошве нефтенасыщенных коллекторов на а.о. -2925.4 м.

Эта отметка нуждается в дальнейшем уточнении по мере геологического изучения

залежи в ходе разбуривания, т.к. ниже этой отметки в скв. 58Р выделен интервал

коллектора с абсолютными отметками -2926.3÷-2927.4 м с αсп = 0.57 и Rп = 10.9 Ом*м, который

интерпретируется как нефтеносный, но перфорацией не вскрыт и его продуктивность

не подтверждена. В других скважинах этого участка он не прослеживается.

По результатам геологического моделирования площадь нефтеносности

составила: 203 906 тыс.м2 - Основная залежь, 50 920 тыс.м2

- Западно-Фаинская залежь, что сопоставимо (отклонения в пределах 1.5 %) с

величиной из государственного баланса - 206 279 и 51 414 тыс.м2,

соответственно.

Залежи пласта Ачим

Пласт Ачим вскрыт бурением на глубине -1600 м. Промышленная нефтеносность

ачимовских отложений на Фаинском месторождении установлена в 2006 году, когда

скважины, ранее работающие на отложениях пласта ЮС1, были переведены

на ачимовские отложения. Нефтеносность подтверждена в пределах двух структурных

площадей: Южно-Асомкинской (р-н скв. 24Р, 16Р, 70Р) и Средне-Асомкинской (р-н

скв. 18Р, 358).

В скв. 564 (Южно-Асомкинская залежь) при испытании интервала 3200-3228 м

(а.о. -2745.7 -2773.7 м) получен приток нефти 24.9 м3/сут с водой

(62.7 %). В скв. 278 при опробовании интервала 2846-2872 м (а.о. -2759.0

-2785.0 м) также получен приток нефти 21.05 м3/сут с водой (77.5 %).

При испытании пласта в скв. 32Р из интервала перфорации -2827-2858 м (-2758.0

-2789.0 м) получен дебит нефти 6 м3/сут и воды 2 м3/сут.

Учитывая промыслово-геофизические материалы и данные опробования,

положение ВНК принято на отметке -2784 м.

Тип залежи пластово-сводовый с обширной водонефтяной зоной (92.3 %).

Размеры залежи: 9.8*4 км, высота 38 м.

Севернее находится Средне-Асомкинская залежь. По результатам опробования

в скв. 358 из интервала перфорации 2996-3036 м (а.о. -2760.8 -2800.8 м) получен

приток нефти 9.2 м3/сут с водой (91.5 %). В скв. 456 из интервала

перфорации 2833-2866 м (а.о. -2754.1 -2787.1 м) получен приток нефти 28.8 м3/сут

с водой (65.0 %). В скважине 627 из интервала перфорации 3032-3072 м (а.о.

-2728.6 -2768.6 м) получен нефти 29.1 м3/сут, с водой (65.0 %).

Водонефтяной контакт по данным геофизических исследований и результатов

опробования скважин принят на отметке -2765.0 м.

Залежь неполнопластового типа. Размеры залежи составляют 4.8*3 км, высота

21 м.

По результатам геологического моделирования площадь нефтеносности

Южно-Асомкинской залежи составила 41951 тыс.м2, Средне-Асомкинской -

10475 тыс.м2, что сопоставимо с величинами, принятыми при постановке

запасов на государственный баланс (41425 и 10517 тыс.м2,

соответственно), расхождение 1.3% и 0.4%.

Таким образом, промышленная нефтеносность Фаинского месторождения

доказана в отложениях васюганской (пласт ЮC) и сортымской свит (пласт Ачим1).

В ходе опробования на Фаинском месторождении получены притоки нефти до

168 м3/сут (табл. П.2.1).

.4 Характеристика толщин и показатели неоднородности продуктивных пластов

Фаинского месторождения

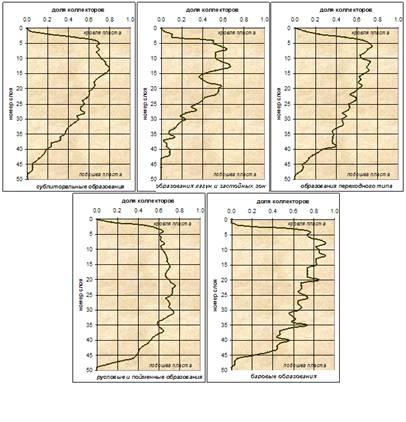

В предыдущей проектной работе [2] был проведен палеофациальный анализ

условий формирования осадочных образований пласта ЮС. Согласно этим

исследованиям были выделены пять обобщенных по геолого-геофизическим

характеристикам палеофациальных зон (рис. 2.1.4):

Русловые и пойменные образования. Палеофациальная зона, характеризующаяся

высокими фильтрационно-емкостными свойствами по разрезу и хорошей

гидродинамической связью по латерали (в объеме выделяемого геологического

тела). Данная область развита от северной до центральной части основной залежи,

а также прослеживается в северо- и юго-западной частях залежи.

Рис. 1.3 Схема расположения палеофациальных зон в пределах

контура нефтеносности пласта ЮС11 Фаинского месторождения

Баровые образования. Вторую палеофациальную зону формируют постройки

субфации бар, отмеченного на карте эффективных толщин песчаника их локальным

увеличением и определенным видом кривой ПС. Данная субфация по

фильтрационно-емкостным свойствам схожа с пойменно-русловыми образованиями.

Образования переходного типа. Формирование третьей палеофациальной зоны

является суммарным результирующим действием проявившихся неоднократных

трансгрессивно-регрессивных процессов. Песчаные тела этой субфации

характеризуются небольшими эффективными толщинами (10.5 м). Образования данной

палеофациальной зоны имеют в разрезе более выдержанные по латерали и менее

заглинизированные гидродинамически связанные проницаемые прослои, чем в

сублиторальных образованиях.

Сублиторальные образования. Четвертая палеофациальная зона имеет более

низкие фильтрационно-емкостные свойства и характеризуется слабой

гидродинамической связью между песчаными прослоями по латерали. Эта субобласть

занимает всю восточную, часть центральной и юго-западной части основной залежи.

Образования лагун и застойных зон. Палеофациальная зона характеризуется

очень низкими коллекторскими свойствами, но при этом между отдельными

скважинами существует гидродинамическая связь. Образования данной субфации

слагают западную и южную части основной залежи, а также восточную

периферическую субобласть изучаемой территории.

Выполненные исследования свидетельствуют о сложном строении продуктивных

горизонтов, значительном перераспределении обстановок осадконакопления как во

времени, так и в пространстве и в данной работе послужили в качестве базовой

основы для формирования стратегии и программы дальнейших мероприятий по

разработке Фаинского месторождения.

Пласт ЮС

Пласт ЮС перекрыт выдержанной на большей части площади толщей аргиллитов

баженовской и георгиевской свит общей мощностью до 50 м, которые являются региональной

покрышкой юрских отложений.

Общие толщины пласта ЮС на Фаинском месторождении незначительно

увеличиваются с востока на запад, за исключением наиболее гипсометрически

высокого участка площади, где их значения доходят до 33 м (табл. 2.1.3).

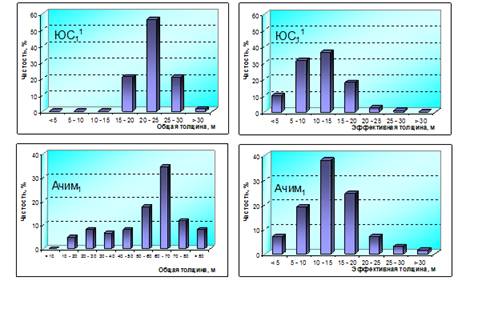

Доля скважин с малыми толщинами горизонта незначительна. Значения общих

толщин пласта в скважинах менее 20 м отмечаются лишь в 21 % из общей выборки

скважин (рис. 1.4). В целом, пласт является хорошо выдержанным по толщине (56 %

всех скважин имеют общие толщины 25-30 м).

Рис. 2.1.5 Распределение скважин по значениям общих и

эффективных толщин

Эффективные толщины колеблются от 1.2 м (вблизи локальных зон замещения,

скв. 454) до 28.4 м (скв. 106) при среднем значении порядка 11 м. Около 70%

скважин имеют эффективные толщины в пределах 5-15 м.

Увеличение эффективной толщины происходит, главным образом, за счет

опесчанивания нижних интервалов пласта, обычно заглинизированных и уплотненных.

В южном направлении происходит глинизация кровельной части пласта и образование

глинистого пропластка мощностью до 4 метров. Средняя песчанистость пласта

составляет 0.49 д.ед., расчлененность - 4.1 ед. (табл. 2.1.4). Там, где пласт

расчленен, толщина отдельных проницаемых прослоев составляет 1-4 м, реже 5-7 м

и более, а разделяющих плотных разностей - не превышает 3 м.

Таблица 1.3

Статистические показатели характеристик неоднородности продуктивных

пластов

|

Наименование

|

Расчлененность, д.ед.

|

Коэффициент песчанистости,

д.ед.

|

|

среднее значение

|

коэфф. вариации, д.ед.

|

среднее значение

|

коэфф. вариации, д.ед.

|

|

Русловые и пойменные

образования

|

3.7

|

0.409

|

0.58

|

0.330

|

|

Баровые образования

|

3.8

|

0.387

|

0.60

|

0.231

|

|

Образования переходного

типа

|

4.1

|

0.407

|

0.46

|

0.346

|

|

Сублиторальные образования

|

4.4

|

0.398

|

0.46

|

0.326

|

|

Образования лагун и

застойных зон

|

3.3

|

0.456

|

0.31

|

0.427

|

|

ЮС11

(Основная)

|

4.1

|

0.431

|

0.49

|

0.356

|

|

ЮС11

(Западно-Фаинская)

|

2.7

|

0.400

|

0.23

|

0.457

|

|

В целом по пласту ЮС11

|

4.1

|

0.421

|

0.49

|

0.360

|

|

Ачим1

(Южно-Асомкинская)

|

8.1

|

0.387

|

0.20

|

0.182

|

|

Ачим1 (Средне-Асомкинская)

|

9.4

|

0.221

|

0.23

|

0.286

|

|

В целом по пласту Ачим1

|

8.2

|

0.258

|

0.23

|

0.490

|

Эффективная толщина в выделенных субфациях изменяется от 6.9 м в

образованиях лагун и застойных зон до 15 м в пойменно-русловых образованиях. В

баровых образованиях эффективная толщина в среднем составляет 14.1 м. В субфациях

сублиторали и образований переходного типа данная величина составила

соответственно 10 и 10.5 м (табл. 2.1.5).

Расчлененность разреза по всей площади высокая. Так, максимальные

значения расчлененности отмечаются в зонах сублиторальных образований - 4.4

ед., минимальные - в образованиях лагун и застойных зон - 3.3 ед. Наиболее

опесчаненные интервалы (как и положено при принятых критериях выделения

субфаций) - русловые, пойменные и баровые образования (коэфиициент

песчанистости равен 0.58-0.60 д.ед). Минимальные значения коэффициентов

песчанистости - в образованиях лагун и застойных зон (Кпесч = 0.31

д.ед.). Нефтенасыщенная толщина пласта в

пределах Основной залежи колеблется от 0.6 (приконтурная скв. 179) до 28.2 м

(скв. 1780), в среднем составляя 9.4 м. Зона максимальных нефтенасыщенных

толщин приурочена к северо-восточной части залежи (граф. приложении П.2.3).

Максимальные нефтенасыщенные толщины выделены в субфациях пойменных и

русловых образований (в среднем 13.1 м), минимальные - в образованиях лагун и

застойных зон (в среднем 4.2 м).

На Западно-Фаинской залежи средняя эффективная нефтенасыщенная толщина

составила 5.6 м. Коэффициент песчанистости по Западно-Фаинской залежи (0.23

д.ед.) в среднем ниже, чем по Основной (0.49 д.ед.), но в то же время расчлененность

(2.7 ед.) ниже (по Основной залежи - 4.1 ед.). Это связано с тем, что во всех

скважинах Западно-Фаинской залежи выделяются 2-3 маломощных пропластка

песчаника в прикровельной части, а остальная часть пласта заглинизирована.

Однако, это может быть вызвано и недостаточным количеством данных (малое

количество пробуренных скважин) на Западно-Фаинской залежи.

Пласт Ачим

Пласт Ачим прослеживается по всей площади месторождения. Характерной

особенностью ачимовских отложений является значительная расчлененность и частое

замещение пород-коллекторов непроницаемыми разностями. Эти факторы определяют

наличие многочисленных локальных литологических экранов, затрудняющих процесс

разработки. Строение пласта по данным геологического моделирования полностью

соответствует параллельно-слоистому напластованию.

Общие толщины пласта Ачим1 достигают максимальных значений (86

м - скв. 283) в сводовой части Южно-Асомкинской залежи с постепенным

уменьшением в северо-западном направлении, где толщина пласта не превышает

21-24 м. В целом, пласт выдержан по всей площади исследуемого участка, в 90 %

общей выборки скважин толщины пласта изменяются незначительно в пределах 55-67

м (табл. 2.1.3).

Эффективные толщины изменяются в широком диапазоне от 2.8 м (скв. 576) до

32.6 м (скв. 273), что говорит о значительной литолого-фациальной изменчивости

пласта по латерали. В среднем значения эффективных толщин в целом по пласту

составляют около 12.9 м.

Южно-Асомкинская залежь.

Нефтенасыщенная толщина пласта изменяется от 0.4 в приконтурной зоне до 19.0 м

(скв. 24Р), в среднем составляя 7.7 м. Зона максимальных нефтенасыщенных толщин

расположена в юго-западной части залежи в виде локального участка около скв. 24

(граф. приложение П.2.4).

Средне-Асомкинская залежь. Нефтенасыщенная толщина пласта в пределах

контура нефтеносности изменяется от 0.4 (в приконтурной зоне) до 12.0 м (скв.

6Р), в среднем составляя 4.8 м. Зона максимальных нефтенасыщенных толщин

приурочена к сводовой части залежи.

Расчлененность разреза по всей площади высокая. Максимальное количество

проницаемых пропластков достигает 27, однако редко, но встречаются скважины с

1-3 пропластками коллектора. В среднем пласт представлен 6-8 пропластками

коллектора, чаще в виде невыдержанных линз с выклиниванием или замещением их непроницаемыми

породами.

Средняя песчанистость пласта составляет 0.23 д.ед., расчлененность - 8.2

ед. (табл. 2.1.5). Толщина отдельных проницаемых прослоев составляет 1-3 м,

редко достигая 6-8 м; толщина разделяющих плотных разностей изменяется в

широком диапазоне от 0.6-0.8 м до 33-35 м.

Для оценки неоднородности разреза горизонта приведены нормированные

геолого-статистические разрезы по песчанистости пластов ЮС11

и Ачим1 (рис. 1.5).

ГСР пласта ЮС11 раздельно по субфациям приведен на рис.

1.6.

Рис. 1.5 Нормированные геолого-статистические разрезы по коэффициенту

песчанистости. Пласты ЮС11, Ачим1 Фаинского

месторождения

Рис. 1.6 Геолого-статистические разрезы по песчанистости в

пределах различных субфаций пласта ЮС11

Таблица 1.4

Характеристика толщин продуктивных пластов Фаинского месторождения

|

Толщина

|

Наименование

|

Русловые и пойменные

образования

|

Баровые образования

|

Образования переходного

типа

|

Сублиторальные образования

|

Образования лагун и застой. зон

|

ЮС11 (Основная/Западно-Фаинская)

|

Ачим1 (Южно-Асомкинская/(Средне-Асомкинская)

|

|

Общая

|

Средняя, м

|

24.7

|

23.4

|

22.2

|

21.4

|

23.2

|

22.6

|

52.6

|

|

Коэффициент вариации, д.

ед.

|

0.132

|

0.129

|

0.142

|

0.123

|

0.078

|

0.141

|

0.33

|

|

Интервал изменения, м

|

16.8-32.5

|

16.1-32.6

|

16.1-29.3

|

16.1-29.1

|

20.2-28.3

|

16.1-32.6

|

21.4-86.0

|

|

Эффективная

|

Средняя, м

|

15.0

|

14.1

|

10.5

|

10.0

|

6.9

|

11.3

|

12.9

|

|

Коэффициент вариации, д.

ед.

|

0.369

|

0.278

|

0.399

|

0.369

|

0.443

|

0.410

|

0.582

|

|

Интервал изменения, м

|

1.2-28.2

|

7.4-28.4

|

1.7-18.6

|

1.7-19.6

|

1.4-15.8

|

1.2-28.4

|

2.8-32.6

|

|

Нефтенасыщенная

|

Средняя, м

|

13.1

|

9.1

|

8.5

|

8.2

|

4.2

|

9.4/5.6

|

7.7/4.8

|

|

Коэффициент вариации, д.

ед.

|

0.459

|

0.438

|

0.407

|

0.442

|

0.606

|

0.496/0.520

|

0.54

|

|

Интервал изменения, м

|

1.2-28.2

|

3.95-21.6

|

1.6-18.2

|

0.6-17.3

|

0.7-10.9

|

0.6-28.2

|

1.6-19.0

|

|

Водонасыщенная

|

Средняя, м

|

7.3

|

6.1

|

5.3

|

5.8

|

4.8

|

4.0

|

8.2

|

|

Коэффициент вариации, д.

ед.

|

0.824

|

0.494

|

0.586

|

0.616

|

0.506

|

0.795

|

0.58

|

|

Интервал изменения, м

|

0.9-26.7

|

1.3-11.4

|

1-13.6

|

0.79-19.6

|

1.4-8.8

|

0.9-26.7

|

1.8-22.8

|

Таким образом, по результатам геологического моделирования пласт ЮС11

характеризуется значительной литолого-фациальной неоднородностью,

выражающейся как в значительной расчлененности, так и в частом замещении

отдельных проницаемых прослоев непроницаемыми разностями, особенно в образованиях

лагун и застойных зон.

Пласт Ачим1 представляет собой более мощный и еще более

сложнопостроенный, нежели юрские отложения, геологический объект. Ачимовские

отложения представлены как правило линзовидно-пластовым переслаиванием

песчаников, алевролитов и глин с частым выклиниванием и взаимозамещением

различных литотипов и резкими изменениями эффективных толщин и

литолого-коллекторских свойств по разрезу и площади.

Все это определяет наличие многочисленных локальных литологических

экранов, способствующих образованию в процессе разработки тупиковых и

слабодренируемых зон, в меньшей степени затронутых процессом разработки.

.5 Гидрогеологическая, геотермическая и геокриологическая характеристики

Продуктивные пласты ЮС11 и Ачим1

Фаинского месторождения относятся к пятому гидрогеологическому комплексу.

Подземные воды являются безнапорными гидрокарбонатно-натриевого и

хлор-кальциевого типа с минерализацией от 15.5 до 22.6 г/л. В составе вод

преобладают хлор, натрий, гидрокарбонат и подчиненное значение имеют кальций и

магний.

Из микрокомпонентов определены йод (0.9-18.4 мг/л), бром (12.4-50.8

мг/л), бор (4.6-30 мг/л), кремний (10-79.3 мг/л).

Подземные воды повсеместно насыщены растворенным газом метанового и

азотно-метанового состава.

Пластовые температуры по пласту ЮС11 изменяется в

пределах 80-106°С, по ачимовским отложениям температура увеличивается вниз по

разрезу от +65 до +78°С

Фаинское месторождение приурочено к южной геокриологической зоне,

характеризующейся двухслойным строением (1-й слой современной мерзлоты и 2-ой

слой древний мерзлоты).

Многолетнемерзлыми породами первого слоя в районе являются песчаные и

песчано-глинистые образования тавдинской и атлымской свит.

Глубина их залегания на водоразделах 180-200 м, толщина 20-70 м. Под

поймами крупных рек, а иногда под первой надпойменной террасой, современные

мерзлые породы отсутствуют совсем. На поверхности породы слоя современной

мерзлоты практически не встречаются.

Породы слоя древней мерзлоты являются слоисто-мерзлыми слабольдистыми и

обладают массивной криогенной структурой.

Вышележащие по разрезу прослои и пласты глин новомихайловской и

туртасской свит затрудняли инфильтрацию талых поверхностных вод на глубину, что

и препятствовало полному протаиванию древнего слоя мерзлоты.

Температура в разрезе слоя древней мерзлоты установилась на точке

плавления льда в условиях данного геологического разреза и, по-видимому,

составляет не ниже - 0.1-0.2°С.

2. ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

2.1 Вскрытие

продуктивного пласта

При выборе схемы вскрытия пласта необходимо учитывать геологические

условия залегания пласта: ожидаемое пластовое давление, температуру пласта,

характер пластовых жидкостей и газов, ожидаемый дебит скважины, целевое

назначения скважины и других существенные особенности. На данном месторождении

коллекторами служат трещины и каверны, пласт сложен неустойчивыми однородными

породами, поэтому применяют следующий способ вскрытия: пласт разбуривается без

предварительного перекрытия вышележащих пород и замены бурового раствора в

скважине. Затем в скважину спускается эксплуатационная колонна, затрубное

пространство цементируется, а гидродинамическая связь с продуктивным пластом

восстанавливается с помощью перфорации и ГРП. Данный метод отличается простотой

исполнения и минимальной стоимостью работ.

Схема конструкции забоя показана на рис. 2.1.

Рис. 2.1. Схема вскрытия пласта: 1 - обсадная колонна; 2 - цементное кольцо; 3 - зона перфорации

2.2 Выбор и

обоснование профиля и конструкции скважины

2.2.1

Проектирование профиля скважины

Большое значение в наклонно-направленном бурении имеет

правильный выбор профиля скважины. Рациональный профиль позволяет до минимума

сократить работу с отклоняющей компоновкой на возможно меньшей глубине,

обеспечивает необходимое смещение забоя при допустимой интенсивности

искривления, а также свободное прохождение по стволу скважины компоновок

бурильной и эксплуатационной колонн. Профиль должен позволять эксплуатацию

скважины всеми современными методами и оборудованием достаточно долго и

безаварийно. Причем забой скважины непременно должен находиться в «круге

допуска».

Исходные данные для расчета:

) глубина скважины Н = 2972м:

) смещение забоя А =720 м;

) глубина вертикального участка h1=100 м.

Для проводки скважины с минимальными затратами с

применением существующих технических средств для наклонно-направленного

бурения, учитывая опыт бурения в проектируемом буровом предприятии, примем

четырехинтервальный профиль, состоящий из участков:

вертикального;

набора зенитного угла;

наклонно-прямолинейного;

снижения зенитного угла.

Профиль выбранного типа наиболее полно отвечает требованиям проводки

наклонно-направленных скважин в условиях данного бурового предприятия; наличие

наклонно-прямолинейного участка позволяет достичь проектного смещения при

небольших зенитных углах, а участка снижения зенитного угла - сократить время

работы с отклоняющей компоновкой.

Для бурения предварительно выбираем следующие

компоновки:

вертикальный участок: роторный способ бурения;

участок набора зенитного угла: Д295,3-ТСШ-240-КП1,5-УБТ-203-СБТ;

участок стабилизации зенитного угла:

Д295,3-Ц-ТО2-240-УБТ-203-СБТ, Д215,9-Ц-ЗТСШ-195-СБТ

участок снижения зенитного угла: Д215,9-

ЗТСШ-195-УБТ-СБТ

Расчет проводим по следующей последовательности.

Определим вспомогательный угол [1].

;

;

Максимальный зенитный угол будет больше α, примем его согласно данных

дипломной практики 200.

Согласно данным дипломной практики Пространственная интенсивность

искривления ствола скважины в интервале набора кривизны должна быть не более 2

град/10 м.

R1= ; Примем R1=410м ,

; Примем R1=410м ,

А в интервале спада кривизны до 3 град/100 м.

R2= ;

;

Примем R2=1900м

Определим максимальный зенитный угол по формуле [1]:

, (2.1)

, (2.1)

Где А1 = А + R2(1-cos ) = 750 + 1900 (1-cos200) = 865м;

) = 750 + 1900 (1-cos200) = 865м;

H1 = H + R2sin = 2972 + 1900×sin200 = 3621,0 м;

= 2972 + 1900×sin200 = 3621,0 м;

Подставив соответствующие значения в формулу (2.1),

получим:

;

;

Находим длины горизонтальных a, и вертикальных h, проекций, результаты расчета представлены в таблице 2.2 [1].

Таблица 2.2

Результаты расчета четырехинтервального профиля

|

Участок

|

Проекции, м

|

Длина li, м

|

|

горизонтальная

|

вертикальная

|

|

|

вертикальный

|

a1=0

|

H1=100

|

L1=h1=100

|

|

набора зенитного угла

|

а2 = R1(1-cos ) = 14,08 ) = 14,08

|

h2=R1sin =106,7 =106,7

|

L2=R1

|

|

стабилизации зенитного угла

|

a3 = h3tg = 611,9 = 611,9

|

h3= H

- (h1+h2+h4) = 2271

|

L3= h3/cos

=2352,0 =2352,0

|

|

снижения зенитного угла

|

a4 = R2 (cos -cos -cos ) = 65,43 ) = 65,43

|

h4=R2(sin - sin - sin ) = = 494,32 ) = = 494,32

|

|

2.2.2 Обоснование конструкции скважины

Число обсадных колонн и глубина их спуска определяются

количеством интервалов, несовместимых по условиям бурения, которые

устанавливаются по совмещенному графику индексов пластовых давлений и

поглощения с глубиной скважины. Построим график коэффициента аномальности и

коэффициент поглощения, необходимый для предварительного выбора плотности бурового

раствора.

Коэффициент аномальности и коэффициент поглощения

рассчитываются по формуле:

Kа= ,(2.2)

,(2.2)

Kпог= , (2.3)

, (2.3)

где рПЛ - пластовое давление, МПа;

рПОГ -давление поглощения, МПа;

- плотность пресной воды, кг/м3;

- плотность пресной воды, кг/м3;

Hi - текущая глубина скважины, м.

Рис. 2.2 Схема профиля ствола скважины

При известном пластовом давлении, давление поглощения

может быть найдено по формуле [3]:

, (2.4)

, (2.4)

Плотность бурового раствора определяется по формуле:

, (2.5)

, (2.5)

Где  - отношение плотности бурового раствора к коэффициенту аномальности,

при Н

- отношение плотности бурового раствора к коэффициенту аномальности,

при Н 1200 м а=1,1-1,15 и при Н>1200 м

а=1,05-1,1;

1200 м а=1,1-1,15 и при Н>1200 м

а=1,05-1,1;

- плотность бурового раствора.

- плотность бурового раствора.

При известном градиенте gradPпл пластовое давление может быть

найдено по формуле:

Рпл= gradPnл Hi ,(2.6)

Приведем пример расчета Ka , KГР по формулам (2.1), (2.2), (2.3),(2.4)::

Ka= =

= =1;

=1;

Kпог= =

= =2,04;

=2,04;

Остальные расчеты производятся аналогичным способом, результаты расчетов

сведем в таблицу 2.3.

Таблица 2.3

Результаты расчетов Ка и Кгр

|

Индекс

|

Интервал, м

|

Рпл, МПа

|

Ргид., МПа

|

Ка

|

Кгр

|

|

от

|

до

|

от

|

до

|

от

|

до

|

от

|

до

|

от

|

до

|

|

N1-P1

|

50

|

720

|

0.49

|

6,92

|

0,75

|

10,90

|

0,98

|

0,98

|

1,53

|

1,54

|

|

P1-J3

|

750

|

2972

|

7,39

|

29,30

|

10,90

|

45,49

|

1,00

|

1,00

|

1,54

|

1,56

|

По результатам расчетов строим совмещенный график индексов давлений, который

показан на рис. 2.3.

Рисунок 2.3- Совмещенный график индексов давлений

Согласно данным дипломной практики скважина будет

одноколонная (направление → кондуктор → эксплуатационная колонна).

Такая конструкция обеспечит достаточную надежность и минимальную стоимость

скважины.

Устье скважины укрепляется путем спуска направления на

глубину 50 м.

Верхние неустойчивые отложения перекроем кондуктором

до глубины 720м. Далее скважина обсаживается эксплуатационной колонной до

глубины 2972 м.

Как правило, заказчик требует обсаживать скважину

эксплуатационной колонной с внутренним проходным сечением не менее 120 мм, чему

соответствуют обсадные трубы с наружным диаметром 146 мм. Исходя из этого,

определим параметры конструкции скважины.

Диаметр долота  для бурения под эксплуатационную

колонну определяется по формуле:

для бурения под эксплуатационную

колонну определяется по формуле:

=

= +2δ,(2.7)

+2δ,(2.7)

где  - диаметр муфт труб эксплуатационной колонны,

- диаметр муфт труб эксплуатационной колонны,  =166 мм;

=166 мм;

δ-зазор между муфтой и стенкой

скважины, δ=12…24 мм.

=166+2×20=206 мм.

=166+2×20=206 мм.

Примем  =215,9 мм.

=215,9 мм.

Определяем диаметр кондуктора Dконд:

Dконд= +2(δ+Δ),(2.8)

+2(δ+Δ),(2.8)

где δ - зазор между долотом и стенкой

кондуктора, δ=3-5 мм;

Δ - толщина стенки кондуктора,

ориентировочно Δ=10 мм.

=215,9+2×(4+10)=243,9 мм.

=215,9+2×(4+10)=243,9 мм.

Принимаем трубы диаметром 244,5 мм.

=270+2×12=294

мм.

=270+2×12=294

мм.

Принимаем долото диаметром 295,3мм

hконд - глубина спуска кондуктора по вертикали, hконд=515 м.

Для крепления верхних неустойчивых отложений

используем обсадные трубы с треугольной резьбой 244,5×8,9-Д-ГОСТ 623-80. Практика показывает,

что эти обсадные трубы выдерживают возникающие нагрузки.

Рассчитаем диаметр долота для бурения под направление

по формуле (2.8)

Dнапр= +2(δ+Δ)=295,3+2×(4+10)=323,3

мм.

+2(δ+Δ)=295,3+2×(4+10)=323,3

мм.

Принимаем трубы 323,9x9,5-Д-ГОСТ-623-80, диаметр муфты

труб Dм=351мм.

Определим диаметр долота для бурения под направление

=351+2×20=391

мм.

=351+2×20=391

мм.

Примем долото диаметром 393,7 мм.

2.3 Обоснование выбора способа бурения скважины

Принятие решения о выборе того или иного способа бурения является

ответственным этапом при проектировании технологии углубления, так как в

дальнейшем выбранный способ бурения определяет многие технические решения:

режимы бурения, гидравлическую программу, бурильный инструмент, тип буровой

установки и многое другое.

Бурение под направление осуществляется роторным способом.

Интервал 50-3060 м проходится совмещённым способом (ротор / турбобур).

Использование ротора здесь необходимо для проворота КБТ и ориентирования

отклонителей при искривлении ствола.

Для бурения кондуктора выбран двигатель 3ТСШ-240, для бурения

эксплутационной колонны - ЗТСШ1-195.

Таблица 2.4

Основные технические характеристики турбобуров

|

Характеристика

|

3ТСШ-240

|

ЗТСШ1-195

|

|

Наружный диаметр, мм

|

240

|

195

|

|

Расход жидкости (воды), 10-3

м3/c

|

32

|

30

|

|

Частота вращения, мин-1

|

420

|

400

|

|

Мощность, кВт

|

107,3

|

53,7

|

|

Длина. м

|

24

|

26

|

|

Масса, кг

|

5980

|

4850

|

|

Момент на валу двигателя, Нм

|

2500

|

1300

|

|

КПД турбины

|

0,69

|

0,52

|

.4. Выбор

породоразрушающего инструмента

Выбор типа породоразрушающего инструмента во многом зависит от конкретных

региональных условий, которые обуславливают возможные механические скорости

проходки на долото и стоимость 1 м проходки. Для выбора долот используются

классификационные таблицы соответствия горных пород категориям твердости и

абразивности. Тип, конструкция долот и их размеры определяются способом

бурения, физико-механическими свойствами разбуриваемых пород и геометрическими

параметрами скважины.

Задачу выбора типа долота для разбуривания конкретной горной породы или

пачки пород ВНИИБТ предлагает решать с учетом твердости и абразивности пород с

помощью специальной классификационной таблицы (рис. 2.4). В ней на основании

обобщения опыта отработки долот в различных районах эталонными точками помечены

сочетания категорий твердости и абразивности пород, для разрушения которых

наиболее подходят существующие типы шарошечных долот. [6]

Рис. 2.4 Классификационная таблица парных соответствий категорий

твердости и абразивности по типам шарошечных долот

В соответствии с данными по категориям твердости и абразивности,

геологический разрез разделяется на пачки пород, сходные по твердости и

абразивности. Выбранные ПРИ приведены в табл. 2.5.

Таблица 2.5

|

№ пачки

|

Интервал бурения по стволу

скважины, м

|

Литологическое описание

пород

|

Категория твердости пород

|

Категория абразивности

пород

|

Тип долота

|

|

I

|

0-50

|

Глина, песок, суглинок

|

2

|

4

|

393,7 М-ЦВ

|

|

II

|

50-720

|

Глина, песок, алевролит

|

3

|

4

|

295,3 МС-ЦВ

|

|

III

|

720-1930

|

Глина, песок, алевролит,

песчаники

|

3

|

4

|

215,9 МЗ-ЦВ

|

|

IV

|

1930-2972

|

Глина, алевролит, аргиллит,

известняк

|

4

|

4

|

215,9 СЗ-ЦВ

|

2.5 Выбор и

расчет компоновок бурильного инструмента

Правильно выбранная компоновка бурильной колонны позволяет без осложнений

и с наименьшими затратами пробурить скважину до проектной глубины. Для

разрушения горной породы применяем трехшарошечные долота. Для создания на

долоте отклоняющего усилия с целью искривления ствола скважины применяем кривой

переводник. С целью повышения качества ствола и управления параметрами его

искривления применяем калибраторы, центраторы и стабилизаторы. Для создания

необходимой осевой нагрузки на долото и повышения жесткости бурильной колонны

применяем УБТ. Для передачи вращения долоту используем турбобуры. Предлагаемая

компоновка низа бурильной колонны, составленная с учетом опыта ЭГЭБ-3,

приведена в таблице 2.6

Исходные данные:

скважина наклонно-направленная с четырехинтервальным профилем, данные о

радиусах искривления и о длинах участков профиля изложены в таблице 2.1;

способ бурения турбинный, турбобур ЗТСШ-195, GЗ.Д.=4790 кг, Lm=25,7 м;

диаметр долота Дд=0,2159 м;

осевая нагрузка на долото G=180 кН;

перепад давления в забойном двигателе и долоте Рп=6

МПа;

ориентировочная плотность бурового раствора 1120 кг/м3;

условия бурения нормальные.

Таблица 2.6

Компоновка низа бурильной колонны по интервалам бурения

|

Типоразмер, шифр

|

Расстояние от забоя до

места установки, м

|

Техническая характеристика

|

Суммарная длина КНБК, м

|

Суммар-ная масса

КНБК, т

|

|

|

Наружный диаметр, мм

|

Длина, м

|

Масса, кг

|

Угол перекоса осей

отклонителя, %

|

|

|

|

Вертикальный участок (0-100

м)

|

|

Ш 393,7 С-ЦВ

|

0

|

393,7

|

0,5

|

167

|

-

|

12,5

|

2,6

|

|

УБТ- 229

|

0,5

|

203

|

12,5

|

3412

|

-

|

|

|

|

Участок набора зенитного

угла (100-208 м)

|

|

Ш295,ЗМСГВ

|

0

|

295,3

|

0,4

|

73

|

-

|

22,6

|

5,0

|

|

КС 295,ЗСТ

|

0,4

|

295,3

|

1,3

|

315

|

-

|

|

|

|

Т02-240

|

1,7

|

240

|

15

|

2595

|

-

|

|

|

|

Кривой переводник

|

9,9

|

240

|

0,3

|

53

|

1,5°

|

|

|

|

КОБ- 178

|

10,2

|

178

|

0,4

|

42

|

-

|

|

|

|

УБТ-229

|

10,6

|

203

|

12

|

3276

|

-

|

|

|

|

215,9МЗ-ГВ

|

0

|

215,9

|

0,3

|

40,2

|

|

51,8

|

9,05

|

|

9КП215,9 МСТ

|

0,3

|

215,9

|

0,5

|

45

|

|

|

|

|

ЗТСШ-195

|

0,3

|

195

|

25,7

|

4790

|

|

|

|

|

Кривой переводник

|

9,9

|

240

|

0,3

|

53

|

1,5°

|

|

|

|

УБТ- 178

|

26,0

|

178

|

25,0

|

4178,4

|

|

|

|

|

Участок стабилизации

(208-2560 м)

|

|

215,9МЗ-ГВ

|

0

|

215,9

|

0,3

|

40,2

|

-

|

51,5

|

9,05

|

|

9КП215,9 МСТ

|

0,3

|

215,9

|

0,5

|

45

|

-

|

|

|

|

ЗТСШ-195

|

0,3

|

195

|

25,7

|

4790

|

-

|

|

|

|

УБТ- 178

|

26,0

|

178

|

25,0

|

4178,4

|

-

|

|

|

|

Участок спада зенитного

угла (2560-3060 м)

|

|

215,9МЗ-ГВ

|

0

|

215,9

|

0,3

|

40,2

|

-

|

51,5

|

9,05

|

|

ЗТСШ-195

|

0,3

|

195

|

25,7

|

4790

|

-

|

|

|

|

9КП215,9 МСТ

|

0,3

|

215,9

|

0,5

|

45

|

-

|

|

|

|

УБТ-178

|

26,0

|

178

|

12,0

|

1744,8

|

-

|

|

|

|

|

|

|

|

|

|

|

|

|

2.5.1 Расчет

длины УБТ

Диаметр УБТ выбирается исходя из конструкции скважины и условия

обеспечения необходимой жесткости труб. Для долота диаметром 215,9 мм с учетом

нормальных условий выбираем УБТ диаметром 178 мм.

Определение длины УБТ

Длина УБТ рассчитывается по формуле [7]:

, (2.9)

, (2.9)

где GД - нагрузка на долото, GД=180 кН;

β - коэффициент облегчения колонны труб

в буровом растворе;0 - вес 1 м УБТ, q0= 1454 Н/м;

α - средний зенитный угол в зоне

установки УБТ, α=20°;3Д - вес забойного двигателя, GЗД

=47,9 кН;

РКР

- критическая

нагрузка третьего порядка

Коэффициент облегчения труб в жидкости β рассчитывается по следующей формуле:

, (2.10)

, (2.10)

где ρПЖ, ρСМ - плотности промывочной жидкости и

материала труб соответственно.

Критическая нагрузка рассчитывается по формуле [7]:

, (2.11)

, (2.11)

где Е∙I - жесткость при

изгибе, ЕI=1575 кН×м2;

lкр - критическая длина стальных

бурильных труб, которая рассчитывается по формуле

, (2.12)

, (2.12)

Подставим соответствующие значения в формулы (2.16)-(2.19)

.

.

.

.

.

.

м.

м.

Согласно проведенному расчету и практике бурения данной площади, примем

длину УБТ LУБТ=24 м

2.5.2 Расчет

длины СБТ

Проектирование колонны бурильных труб заключается в

выборе оптимального варианта из множества допустимых. За оптимальную колонну

бурильных труб принимается такая, для которой вес минимален и максимально

используются труб из низких групп прочности. В данном проектировании

применяются СБТ ВК-127х9.

Определим длину секций бурильных труб по формуле[7]:

, (2.13)

, (2.13)

, (2.14)

, (2.14)

, (2.15)

, (2.15)

, (2.16)

, (2.16)

, (2.17)

, (2.17)

где, i-

порядковый номер секции бурильных труб;

- количество бурильных труб i-ой секции;

- количество бурильных труб i-ой секции;

-расчетная длина i-ой секции, м;

-расчетная длина i-ой секции, м;

- длина одной СБТ ПК 127х9=11,5 м;

- длина одной СБТ ПК 127х9=11,5 м;

- длина i-ой секции, м;

- длина i-ой секции, м;

- коэффициент, учитывающий влияние

касательных напряжений на напряженное состояние трубы, для

наклонно-направленных скважин =1,04

- коэффициент, учитывающий влияние

касательных напряжений на напряженное состояние трубы, для

наклонно-направленных скважин =1,04

К- коэффициент, учитывающий влияние сил трения, в том

числе сил гидродинамического происхождения и инерционных сил, рекомендуется

принимать не менее 1,15;

- сумма весов в буровом растворе

секций находящихся ниже рассматриваемой, Н;

- сумма весов в буровом растворе

секций находящихся ниже рассматриваемой, Н;

- вес КНБК, Н;

- вес КНБК, Н;

,

, - площадь сечения соответственно

канала и тела рассматриваемой колонны м2;

- площадь сечения соответственно

канала и тела рассматриваемой колонны м2;

- масса 1 метра трубы для

формирования рассматриваемой секции,

- масса 1 метра трубы для

формирования рассматриваемой секции,  ;

;

- предел текучести материала, из

которого изготовлена рассматриваемая труба, МПа;

- предел текучести материала, из

которого изготовлена рассматриваемая труба, МПа;

- нормативный коэффициент запаса

прочности для наклонно-направленного бурения при градиенте набора кривизны

более 40 на 100м =1,5.