Расчет конструкции двигателя внутреннего сгорания

Содержание

1. Кинематика

. Динамика

.1 Приведение масс частей кривошипно-шатунного механизма

.2 Удельные и полные силы инерции

.3 Удельные суммарные массы

.4 Крутящие моменты

. Поршневая группа

.1 Расчет поршня бензинового двигателя

.2 Расчет кольца поршневого бензинового двигателя

.3 Расчет пальца поршневого бензинового двигателя

. Шатунная группа

.1 Расчёт поршневой головки шатуна бензинового двигателя

.2 Расчёт кривошипной головки шатуна

.3 Расчет стержня шатуна бензинового двигателя

.4 Расчёт шатунного болта

. Расчет коленчатого вала

.1 Расчёт коленчатого вала рядного двигателя

.2 Расчет коренной шейки

.3 Расчет шатунной шейки

.4 Расчет щеки

. Расчёт корпуса двигателя

.1 Гильза цилиндра

.2 Расчет шпильки головки блока цилиндров

Список литературы

Приложение

1.

Кинематика

Расчет четырехтактного четырехцилиндрового рядного карбюраторного

двигателя внутреннего сгорания. Данные для расчета в таблице 1.

Таблица 1. Исходные данные

|

n,об/мин

|

τ

|

λ

|

Nе, кВт

|

Vh

|

i

|

pzд,МПа

|

|

5400

|

4

|

0,285

|

50

|

0,369

|

4

|

7,420

|

где:

n - частота оборотов двигателя, τ - тактность двигателя, Vh - рабочий объем одного

двигателя, Ne- мощность двигателя, i - количества цилиндров, p - максимальное давления.

- максимальное давления.

Ход

поршня предварительно выбираем:  .

.

Радиус

кривошипа:

R

= S/2= R = 38,5 мм. (1.1)

Угловая

скорость вращения коленчатого вала:

. (1.2)

. (1.2)

Литраж

двигателя:

, (1.3)

, (1.3)

Среднее

эффективное давление:

=

= , (1.4)

, (1.4)

Диаметр

цилиндра. Так как ход поршня предварительно был принят  , то:

, то:

. (1.5)

. (1.5)

Окончательно

принимаем: S =  , D =

, D =  , R =

, R =  .

.

Основные

параметры и показатели двигателя:

площадь

поршня:

; (1.6)

; (1.6)

-

крутящий момент:

; (1.7)

; (1.7)

Среднее

давление механических потерь:

, (1.8)

, (1.8)

где:

.

.

Среднее

индикаторное давление:

(1.9)

(1.9)

Механический

КПД:

. (1.10)

. (1.10)

В

целях уменьшения высоты двигателя без значительного увеличения

инерционных и нормальных сил отношение радиуса кривошипа к длине шатуна

предварительно было принято  . При

этих условиях:

. При

этих условиях:

. (1.11)

. (1.11)

Перемещение

поршня:

. (1.12)

. (1.12)

Расчёт

производится аналитически через каждые

производится аналитически через каждые  угла поворота коленчатого вала.

угла поворота коленчатого вала.

Скорость

поршня:

, (1.13)

, (1.13)

Ускорения

поршня:

. (1.14)

. (1.14)

Таблица

2. Скорость, перемещение, ускорение.

|

φ°

|

φ,

рад

|

SX, мм

|

VП, м/с

|

j, м/с 2

|

|

0

|

0,00

|

0,00

|

0,00

|

15820,08

|

|

20

|

0,35

|

2,96

|

9,44

|

14256,73

|

|

40

|

0,70

|

11,27

|

17,05

|

10040,32

|

|

60

|

1,05

|

23,36

|

21,54

|

4401,31

|

|

80

|

1,40

|

37,14

|

22,50

|

-1159,29

|

|

100

|

1,75

|

50,51

|

20,38

|

-5434,97

|

|

120

|

2,09

|

61,86

|

16,17

|

-7910,04

|

|

140

|

2,44

|

70,26

|

10,94

|

-8821,75

|

|

160

|

2,79

|

75,32

|

5,45

|

-8881,03

|

|

180

|

3,14

|

77,00

|

0,00

|

-8802,61

|

|

200

|

3,49

|

75,32

|

-5,45

|

-8881,03

|

|

220

|

3,84

|

70,26

|

-10,94

|

-8821,75

|

|

240

|

4,19

|

61,86

|

-16,17

|

-7910,04

|

|

260

|

4,54

|

50,51

|

-20,38

|

-5434,97

|

|

280

|

4,89

|

37,14

|

-22,50

|

-1159,29

|

|

300

|

5,24

|

23,36

|

-21,54

|

4401,31

|

|

320

|

5,59

|

11,27

|

-17,05

|

10040,32

|

|

340

|

5,93

|

2,96

|

-9,44

|

14256,73

|

|

360

|

6,28

|

0,00

|

0,00

|

15820,08

|

|

380

|

6,63

|

2,96

|

9,44

|

14256,73

|

|

400

|

6,98

|

11,27

|

17,05

|

10040,32

|

|

420

|

7,33

|

23,36

|

21,54

|

4401,31

|

|

440

|

7,68

|

37,14

|

22,50

|

-1159,29

|

|

460

|

8,03

|

50,51

|

20,38

|

-5434,97

|

|

480

|

8,38

|

61,86

|

16,17

|

-7910,04

|

|

500

|

8,73

|

70,26

|

10,94

|

-8821,75

|

|

520

|

9,08

|

75,32

|

5,45

|

-8881,03

|

|

540

|

9,42

|

77,00

|

0,00

|

-8802,61

|

|

560

|

9,77

|

75,32

|

-5,45

|

-8881,03

|

|

580

|

10,12

|

70,26

|

-10,94

|

-8821,75

|

|

600

|

10,47

|

61,86

|

-16,17

|

-7910,04

|

|

620

|

10,82

|

50,51

|

-20,38

|

-5434,97

|

|

640

|

11,17

|

37,14

|

-22,50

|

-1159,29

|

|

660

|

11,52

|

23,36

|

-21,54

|

4401,31

|

|

680

|

11,87

|

11,27

|

-17,05

|

10040,32

|

|

700

|

12,22

|

2,96

|

-9,44

|

14256,73

|

|

720

|

12,57

|

0,00

|

0,00

|

15820,08

|

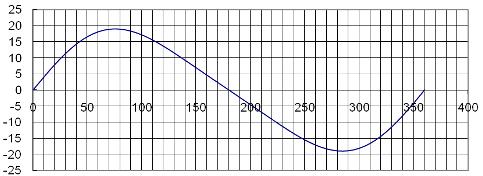

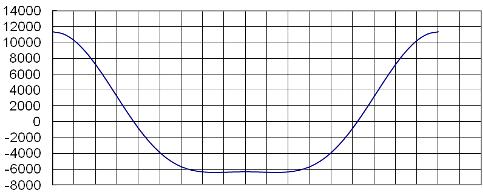

Рисунок 1.1 - Перемещение поршня

Рисунок 1.2 - Скорость поршня

Рисунок 1.3 - Ускорение поршня

2.

Динамика

.1

Приведение масс частей кривошипно-шатунного механизма

Для

элементов кривошипно-шатунного механизма бензинового двигателя с D=60 мм

принимаем следующие конструктивные массы:  ,

,  ,

,  . (2.1)

. (2.1)

Масса

поршневой группы (поршень из алюминиевого сплава) :

; (2.2)

; (2.2)

Масса

шатуна (стальной кованный шатун):

; (2.3)

; (2.3)

Масса

неуравновешенных частей одного колена вала без противовесов (литой чугунный

вал):

; (2.4)

; (2.4)

Масса

шатуна, сосредоточенная на оси поршневого пальца:

; (2.5)

; (2.5)

Масса

шатуна, сосредоточенная на оси кривошипа:

; (2.6)

; (2.6)

Массы,

совершающие возвратно-поступательное движение:

; (2.7)

; (2.7)

Массы,

совершающие вращательное движение:

(2.8)

(2.8)

.2

Удельные и полные силы инерции

Удельная сила инерции возвратно-поступательно движущихся масс:

(2.9)

(2.9)

Центробежная

сила инерции вращающихся масс:

. (2.10)

. (2.10)

Центробежная

сила инерции вращающихся масс шатуна:

. (2.11)

. (2.11)

Центробежная

сила инерции вращающихся масс кривошипа:

. (2.12)

. (2.12)

2.3

Удельные суммарные массы

Удельная сила, сосредоточенная на оси поршневого пальца:

. (2.13)

. (2.13)

Удельная

нормальная сила:

(2.14)

(2.14)

(значения

берутся по таблице для

берутся по таблице для  )

)

Удельная

сила, действующая вдоль шатуна:

. (2.15)

. (2.15)

Удельная

сила, действующая по радиусу кривошипа:

. (2.16)

. (2.16)

Удельная

и полная тангенциальные силы:

(2.17)

(2.17)

. (2.18)

. (2.18)

Результаты

вычислений заносим в таблицу 5 и таблицу 6.

По

данным таблицы строим графики изменения удельных сил  в зависимости от изменения угла поворота коленчатого

вала

в зависимости от изменения угла поворота коленчатого

вала  .

.

Среднее

значение тангенциальной силы за цикл:

. (2.19)

. (2.19)

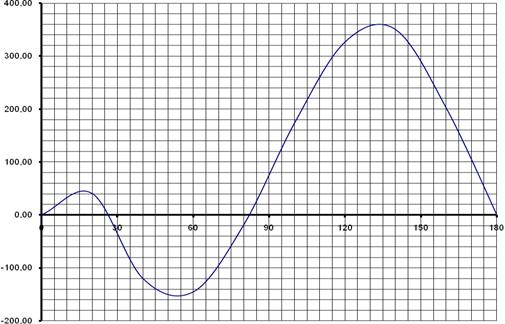

.4

Крутящие моменты

Крутящий момент одного цилиндра:

кНм.

(2.20)

кНм.

(2.20)

Период

изменения крутящего момента четырёхтактного двигателя с равными интервалами

между вспышками:

=180

=180 . (2.21)

. (2.21)

Средний

крутящий момент двигателя:

. (2.22)

. (2.22)

Суммирование

значений крутящих моментов всех двух цилиндров двигателя осуществляется

табличным методом через каждые  угла

поворота коленчатого вала и по полученным данным строится кривая

угла

поворота коленчатого вала и по полученным данным строится кривая  в масштабе

в масштабе  в

в  .

.

Таблица

3. Суммирование значений крутящих моментов

|

ϕ°

|

Цилиндры

|

Мкр, Н*М

|

|

1-й

|

2-й

|

3-й

|

4-й

|

|

|

ϕ° кривош-а

|

Мкр.ц, Н*м

|

ϕ° кривош-а

|

Мкр.ц, Н*м

|

ϕ° кривош-а

|

Мкр.ц, Н*м

|

ϕ° кривош-а

|

Мкр.ц, Н*м

|

|

|

0

|

0

|

0,000

|

180

|

0,000

|

360

|

0,000

|

540

|

0

|

0,000

|

|

20

|

20

|

-95,857

|

200

|

-33,837

|

145,085

|

560

|

-34,816

|

-19,425

|

|

40

|

40

|

-122,552

|

220

|

-67,665

|

400

|

204,971

|

580

|

-68,805

|

-54,051

|

|

60

|

60

|

-68,847

|

240

|

-90,925

|

420

|

138,949

|

600

|

-91,287

|

-112,110

|

|

80

|

80

|

16,768

|

260

|

-82,629

|

440

|

128,336

|

620

|

-79,884

|

-17,409

|

|

100

|

100

|

76,529

|

280

|

-30,582

|

460

|

146,779

|

640

|

-20,488

|

172,237

|

|

120

|

120

|

88,634

|

300

|

40,883

|

480

|

131,746

|

660

|

65,279

|

326,542

|

|

140

|

140

|

67,009

|

320

|

71,977

|

500

|

91,712

|

680

|

119,730

|

350,429

|

|

160

|

160

|

33,728

|

340

|

29,326

|

520

|

44,971

|

700

|

94,298

|

202,322

|

|

180

|

180

|

0,000

|

360

|

0,000

|

540

|

0

|

720

|

0,000

|

0,000

|

Рисунок 2.1 Крутящий момент

Рисунок 2.2. Зависимости

сил от угла поворота кривошипа ΔPг − избыточное давление над

поршнем, P − удельная суммарная сила, Pj − удельная сила инерции.

Рисунок 2.3

Зависимость сил S и N от угла поворота кривошипа

Сила N, действующая перпендикулярно оси цилиндра, называется нормальной

силой и воспринимается стенками цилиндра.

Сила S, действующая вдоль шатуна, воздействует на него и далее передается

кривошипу.

Рисунок 2.4. Удельная

тангенциальная сила, рт

Рисунок 2.5.

Удельная сила, действующая по радиусу, рк

Рисунок 2.6 Диаграмма нагрузки на шатунную шейку

Рисунок 2.7 Удельная сила, действующая по радиусу, рк

3.

Поршневая группа

.1 Расчет

поршня бензинового двигателя

Диаметр

цилиндра  , ход поршня

, ход поршня  ,

действительное максимальное давление сгорания

,

действительное максимальное давление сгорания  при

при

, площадь поршня

, площадь поршня  ,

наибольшую нормальную силу

,

наибольшую нормальную силу  ,массу

поршневой группы

,массу

поршневой группы  , частоту вращения

, частоту вращения  и

и  .

.

По

таблице принимаем: толщина днища поршня  , высота

поршня

, высота

поршня  , высота юбки поршня

, высота юбки поршня  ,

радиальную толщину кольца

,

радиальную толщину кольца  , радиальный зазор кольца в канавке поршня

, радиальный зазор кольца в канавке поршня  , толщина стенки головки поршня

, толщина стенки головки поршня  , величина верхней кольцевой перемычки

, величина верхней кольцевой перемычки  , число и диаметр масляных каналов в поршне

, число и диаметр масляных каналов в поршне  и

и  .

Материал поршня - эвтектический алюминиевый сплав с содержанием кремния около

12%,

.

Материал поршня - эвтектический алюминиевый сплав с содержанием кремния около

12%,  ; материал гильзы цилиндра - серый чугун,

; материал гильзы цилиндра - серый чугун,  .

.

Напряжение

изгиба в днище поршня:

, (3.1)

, (3.1)

где:

. (3.2)

. (3.2)

Днище

поршня должно быть усилено рёбрами жёсткости. Кроме того, в целях повышения

износо- и термостойкости поршня целесообразно осуществлять твёрдое анодирование

днища и огневого пояса, что уменьшит возможности перегрева и прогорания

верхнего компрессионного кольца.

.

.

Напряжение

сжатия в сечении  :

:

(3.3)

(3.3)

где:

; (3.4)

; (3.4)

; (3.5)

; (3.5)

; (3.6)

; (3.6)

(3.7)

(3.7)

(3.8)

(3.8)

Напряжение

разрыва в сечении  :

:

. (3.9)

. (3.9)

.

.

где:

максимальная

угловая скорость холостого хода

; (3.10)

; (3.10)

масса

головки поршня с кольцами, расположенными выше сечения

; (3.11)

; (3.11)

-

максимальная разрывающая сила

(3.12)

(3.12)

Напряжение

в верхней кольцевой перемычке:

среза

; (3.13)

; (3.13)

изгиба

; (3.14)

; (3.14)

сложное

. (3.15)

. (3.15)

.

.

Удельное

давление поршня на стенку цилиндра:

(3.16)

(3.16)

(3.17)

(3.17)

Ускорение

приработки юбки поршня, а так же уменьшение трения и снижения износа пары -

юкка поршня - стенка цилиндра - достигается покрытием юбки поршня тонким (0,003

- 0,005 мм) слоем олова, свинца или оловянно-свинцового сплава.

Гарантированная

подвижность поршня в цилиндре достигается

за счёт установления диаметральных зазоров между цилиндром и поршнем при их

неодинаковом расширении в верхнем сечении головки поршня  и нижнем сечении юбки

и нижнем сечении юбки  .

.

Диаметры

головки и юбки поршня с учётом монтажных зазоров:

(3.18)

(3.18)

(3.19)

(3.19)

Диаметральные

зазоры в горячем состоянии:

(3.20)

(3.20)

(3.21)

(3.21)

где

приняты с учётом жидкостного охлаждения двигателя.

приняты с учётом жидкостного охлаждения двигателя.

.2 Расчет

кольца поршневого бензинового двигателя

Необходимые

данные для расчёта кольца: диаметр цилиндра  ,

действительное максимальное давление сгорания

,

действительное максимальное давление сгорания  при

при

, площадь поршня

, площадь поршня  , массу

поршневой группы

, массу

поршневой группы  , частоту вращения

, частоту вращения  и

и  .

.

По

таблице принимаем: радиальная толщина кольца  ,

,  коэффициент, зависящий от способа надевания кольца,

коэффициент, зависящий от способа надевания кольца,  . Материал кольца - серый легированный чугун,

. Материал кольца - серый легированный чугун,  .

.

Среднее

давление кольца на стенку цилиндра:

.(3.22)

.(3.22)

Где

. (3.23)

. (3.23)

Давление

кольца на стенку цилиндра в различных точках окружности определяется по

формуле:

. (3.24)

. (3.24)

Где

- переменный коэффициент, определяемый изготовлением

в соответствии с принятой формой эпюры давления кольца на зеркало цилиндра. Для

бензиновых двигателей можно принять грушевидную форму эпюры давления кольца со

следующими параметрами:

- переменный коэффициент, определяемый изготовлением

в соответствии с принятой формой эпюры давления кольца на зеркало цилиндра. Для

бензиновых двигателей можно принять грушевидную форму эпюры давления кольца со

следующими параметрами:

Таблица

4. Данные для построения эпюры давления

|

0306090120150180 0306090120150180

|

|

|

|

|

|

|

|

|

1,051,041,0211,021,271,5 1,051,041,0211,021,271,5

|

|

|

|

|

|

|

|

|

p

|

0,214

|

0,212

|

0,207

|

0,203

|

0,207

|

0,258

|

0,305

|

По этим данным строится грушевидная эпюра давлений кольца на стенку

цилиндра.

Напряжение изгиба кольца в рабочем состоянии:

. (3.25)

. (3.25)

Напряжение изгиба при надевании кольца на поршень:

. (3.26)

. (3.26)

.

.

Монтажный

зазор в замке поршневого кольца:

(3.27)

(3.27)

где .

.

Рисунок 3.1. Грушевидная эпюра давления кольца бензинового поршневого

двигателя

3.3 Расчет

пальца поршневого бензинового двигателя

Данные

для расчета пальца: диаметр цилиндра  , ход

поршня

, ход

поршня  , площадь поршня

, площадь поршня  ,

наибольшую нормальную силу

,

наибольшую нормальную силу  , массу

поршневой группы

, массу

поршневой группы  ,

,  ,

действительное максимальное давление сгорания

,

действительное максимальное давление сгорания  при

при

. Принимаем: наружный диаметр пальца

. Принимаем: наружный диаметр пальца  , внутренний диаметр пальца

, внутренний диаметр пальца  , длина пальца

, длина пальца  , длина

втулки шатуна

, длина

втулки шатуна  , расстояние между торцами бобышек

, расстояние между торцами бобышек  . Материал поршневого пальца - сталь 15Х,

. Материал поршневого пальца - сталь 15Х,  . Палец закрепленного типа.

. Палец закрепленного типа.

Сила,

действующая на поршневой палец:

газовая

; (3.28)

; (3.28)

инерционная

(3.29)

(3.29)

где

; (3.30)

; (3.30)

расчётная

. (3.31)

. (3.31)

Удельное давление пальца на втулку поршневой головки шатуна:

. (3.32)

. (3.32)

Удельное

давление пальца на бобышки:

(3.33)

(3.33)

Напряжение

изгиба в среднем сечении пальца:

(3.34)

(3.34)

где

.

.

Касательные

напряжения среза в сечениях между бобышками и головкой шатуна:

.(3.35)

.(3.35)

Наибольшее

увеличение горизонтального диаметра пальца при овализации:

(3.36)

(3.36)

Напряжение

овализации на внешней поверхности пальца:

в

горизонтальной плоскости (точки 1,  )

)

; (3.37)

; (3.37)

в

вертикальной плоскости (точки 3,  )

)

(3.38)

(3.38)

Напряжение

овализации на внутренней поверхности пальца:

в

горизонтальной плоскости (точки 2,  )

)

; (3.39)

; (3.39)

.

.

в

вертикальной плоскости (точки 4,  )

)

. (3.40)

. (3.40)

;

;

4.

Шатунная группа

.1 Расчёт

поршневой головки шатуна бензинового двигателя

Из

расчётов имеем: давление сгорания  ,массу

поршневой группы

,массу

поршневой группы  ; массу шатунной группы

; массу шатунной группы  ;

максимальная частота вращения при холостом ходе

;

максимальная частота вращения при холостом ходе  ;

ход поршня

;

ход поршня  ; площадь поршня

; площадь поршня  ;

;  . Из расчёта поршневой группы имеем диаметр поршневого

пальца

. Из расчёта поршневой группы имеем диаметр поршневого

пальца  ; длина поршневой головки шатуна

; длина поршневой головки шатуна  . По таблице принимаем: наружный диаметр головки

. По таблице принимаем: наружный диаметр головки  ; внутренний диаметр головки

; внутренний диаметр головки  ; радиальная толщина стенки головки

; радиальная толщина стенки головки

Г = (dГ - d)/2

=(20-16,5)/2=1,75 мм;

радиальная

толщина стенки втулки

В = (d - dП)/2

=(16,5-15)/2=0,8 мм.

Материал

шатуна - углеродистая сталь 45Г 2;

.

.

Материал

втулки - бронза;  .

.

Для

стали 45Г 2: предел прочности  , пределы

усталости при изгибе

, пределы

усталости при изгибе  и растяжении - сжатии

и растяжении - сжатии  ,

предел текучести

,

предел текучести  , коэффициенты приведения цикла при изгибе

, коэффициенты приведения цикла при изгибе  и растяжении - сжатии

и растяжении - сжатии  .

.

при

изгибе

и

и  ; (4.1)

; (4.1)

при

растяжении - сжатии

и

и  . (4.2)

. (4.2)

Расчёт

сечения I - I:

максимальное

напряжение пульсирующего цикла

(4.3)

(4.3)

где

масса

части головки выше сечения I -I

рад/с

(4.4)

рад/с

(4.4)

Среднее

напряжение и амплитуда напряжений:

, (4.5)

, (4.5)

, (4.6)

, (4.6)

где

-

эффективный коэффициент концентрации напряжений (головка не имеет резких

переходов и концентрация напряжений в основном зависит от качественной

структуры материала);

-

эффективный коэффициент концентрации напряжений (головка не имеет резких

переходов и концентрация напряжений в основном зависит от качественной

структуры материала);  - масштабный коэффициент, определяется по таблице;

- масштабный коэффициент, определяется по таблице;  - коэффициент поверхностной чувствительности,

определяется по таблице.

- коэффициент поверхностной чувствительности,

определяется по таблице.

Запас

прочности в сечении I - I:

. (4.7)

. (4.7)

Напряжения

от запрессованной втулки:

суммарный

натяг

, (4.8)

, (4.8)

где

- натяг посадки бронзовой втулки;

- натяг посадки бронзовой втулки;

Δt = d(αВ - αТ)ΔТ = 0,0145 мм

температурный

натяг; ΔТ =110 К- средний подогрев головки и втулки.

удельное

давление на поверхности соприкосновения втулки с головкой

(4.9)

(4.9)

где

- коэффициент Пуассона;

- коэффициент Пуассона;

Напряжение

от суммарного натяга на внутренней поверхности головки:

(4.10)

(4.10)

σ'i < [σ] =150 МПа.

Напряжение

от суммарного натяга на внешней поверхности головки:

(4.11)

(4.11)

σ'a < [σ] =150 МПа.

Расчет

сечения A - A на изгиб; максимальная сила, растягивающая головку:

(4.12)

(4.12)

Где

ω = πn/30 = 3,1416  5400/30=565,49рад/с.

(4.13)

5400/30=565,49рад/с.

(4.13)

Нормальная

сила и изгибающий мамент в сечении О - О:

(4.14)

(4.14)

(4.15)

(4.15)

где

=105 - угол заделки,

=105 - угол заделки,

ср = (dГ + d)/4

= (20+16,5)/4=9,125 мм

средний

радиус головки.

Нормальная

сила и изгибающий момент в расчетном сечении от растягивающей силы:

(4.16)

(4.16)

(4.17)

(4.17)

Напряжение

на внешнем волокне от растягивающей силы:

(4.18)

(4.18)

, (4.19)

, (4.19)

где

Г = (dГ-d)lШ =(20-16,5)19=66,5 мм , (4.20)В = (d - dП)lШ

=(16,5-15)

, (4.20)В = (d - dП)lШ

=(16,5-15)  19=28,5мм

19=28,5мм . (4.21)

. (4.21)

Суммарная

сила сжимающая головку:

сж = (pzд - p0)FП

- mПRω2(cosφ + λcos2φ) =(7,420-0,1)  28,274-

0,283

28,274-

0,283  0,0385

0,0385

(cos

10+0.285cos 20)=19165,475Н. (4.22)

(cos

10+0.285cos 20)=19165,475Н. (4.22)

Нормальная

сила и изгибающий момент в расчетном сечении от сжимающей силы:

(4.23)

(4.23)

где

Nсж 0/Pср=0,0005 и (Nсж 0/Pср  )=0,0001 (4.24)

)=0,0001 (4.24)

(4.25)

(4.25)

0,002,

(4.26)

0,002,

(4.26)

1,2588.

(4.27)

1,2588.

(4.27)

Напряжение на внешнем волокне от сжимающей силы:

(4.28)

(4.28)

Максимальное и минимальное напряжение асимметричного цикла:

(4.29)

(4.29)

(4.30)

(4.30)

Среднее напряжение и амплитуды напряжения:

(4.31)

(4.31)

(4.32)

(4.32)

(4.33)

(4.33)

Так

как

σак/σm =71,438

/153,485=0,4654 <

(βσ - ασ)/(1 - βσ) =3,98,

то

запас прочности в сечении А - А определяется по пределу текучести:

. (4.34)

. (4.34)

.2 Расчёт

кривошипной головки шатуна

Из

динамического расчёта и расчёта поршневой головки шатуна имеем: радиус

кривошипа  м, массу поршневой группы

м, массу поршневой группы  , массу шатунной группы

, массу шатунной группы  , угловую

частоту вращения

, угловую

частоту вращения  ,

,  . Из

таблицы: диаметр шатунной шейки

. Из

таблицы: диаметр шатунной шейки  , толщина

стенки вкладыша

, толщина

стенки вкладыша  , расстояние между шатунными болтами

, расстояние между шатунными болтами  , длина кривошипной головки

, длина кривошипной головки  .

.

Максимальная

сила инерции

(4.35)

(4.35)

где

mкр = 0,25mШ =0,25  0,4241

=0,106кг.

0,4241

=0,106кг.

Момент

сопротивления расчётного сечения

(4.36)

(4.36)

где

внутренний

радиус кривошипной головки шатуна.

Моменты

инерции вкладыша и крышки

; (4.37)

; (4.37)

. (4.38)

. (4.38)

Напряжение

изгиба крышки и вкладыша

(4.39)

(4.39)

где

. (4.40)

. (4.40)

.3 Расчет

стержня шатуна бензинового двигателя

кинематика двигатель поршень шатун

Из динамического расчёта имеем:

, при φ =10, (4.41)

, при φ =10, (4.41)

, при φ =0. (4.42)

, при φ =0. (4.42)

Принимаю данные:Ш = 135,1 мм;Ш min =11 мм;Ш

=15,4 мм;Ш =14,78 мм;Ш =4 мм;Ш =4 мм;

Материал шатуна сталь 45Г 2.

Площадь и моменты инерции расчетного сечения В-В:

(4.43)

(4.43)

(4.44)

(4.44)

(4.45)

(4.45)

Максимальное

напряжение от сжимающей силы:

- в плоскости качания шатуна

(4.46)

(4.46)

,

,

, (4.47)

, (4.47)

σе = σВ =800

МПа.

в

плоскости, перпендикулярной плоскости качания шатуна

, (4.48)

, (4.48)

, (4.49)

, (4.49)

. (4.50)

. (4.50)

Минимальное

напряжение от растягивающей силы

. (4.51)

. (4.51)

Среднее

напряжения и амплитуды цикла:

(4.52)

(4.52)

(4.53)

(4.53)

(4.54)

(4.54)

(4.55)

(4.55)

(4.56)

(4.56)

(4.57)

(4.57)

где

kσ = 1,2 + 1,8·10-4(σВ - 400)

=1,272,

,

,  определяются по таблице.

определяются по таблице.

Так

как

(4.58)

(4.58)

(4.59)

(4.59)

Запас

прочности в сечении В -В определяется по пределу усталости:

(4.61)

(4.61)

.4 Расчёт

шатунного болта

Из расчёта кривошипной головки шатуна имеем: максимальную силу инерции,

разрывающую кривошипную головку и шатунные болты:

Pjp

=0,01344 МН. Принимаем: номинальный диаметр болта d=10 мм, шаг резьбы t=1мм,

число болтов  , материал - сталь 40Х.

, материал - сталь 40Х.

По

таблице для легированной стали 40ХHMA определяем: пределы прочности  , текучести

, текучести  и

усталости при растяжении - сжатии

и

усталости при растяжении - сжатии  ,

коэффициенты приведения цикла при растяжении - сжатии

,

коэффициенты приведения цикла при растяжении - сжатии  .

.

(4.62)

(4.62)

(4.63)

(4.63)

Сила

предварительной затяжки:

(4.64)

(4.64)

Суммарная

сила растягивающий болт:

(4.65)

(4.65)

где

Максимальное

и минимальное напряжение, возникающие в болте:

(4.66)

(4.66)

(4.67)

(4.67)

где

dВ = d - 1,4t =10-1,4  1=8,6

мм=0,0086м. (4.68)

1=8,6

мм=0,0086м. (4.68)

Среднее

напряжения и амплитуды цикла:

(4.69)

(4.69)

(4.70)

(4.70)

(4.71)

(4.71)

где

kσ = 1 + q(αкσ - 1) =2,62, (1/стр. 251/табл. 11.6), (4.72)

αкσ =3,  =1

(1/стр. 253/табл. 11.7), q =0,81(1/стр. 252/рис 11.2), εП =2.2-

обработка роликом.

=1

(1/стр. 253/табл. 11.7), q =0,81(1/стр. 252/рис 11.2), εП =2.2-

обработка роликом.

Так

как

, (4.73)

, (4.73)

то

запас прочности болта определяется по пределу текучести:

(4.74)

(4.74)

5. Расчет

коленчатого вала

.1 Расчёт

коленчатого вала рядного двигателя

На основании динамического расчёта имеем: коленчатый вал полноопоный с

симметричными коленами, но с ассиметричным расположением противовесов; сила

инерции противовеса, расположенного на продолжении щеки, Pпр=7.124;

реакция на левой опоре от противовеса P'пр= -5.143;

центробежная сила инерции вращающихся масс KR=-8.659 кН;

радиус кривошипа R=38.5мм. С учётом соотношений и анализа существующих

двигателей принимаем следующие основные размеры колена вала:

1)

коренная шейка - наружный диаметр  =42 мм, длина

=42 мм, длина  =44.4мм

=44.4мм

)

шатунная шейка - наружный диаметр  =36 мм,

длина

=36 мм,

длина  =30мм

=30мм

)

расчётное сечение А -А щеки - ширина b =75 мм, толщина h =13.2мм.

Материал

вала - легированная сталь 20.

Из

таблицы и соотношений принимаем: пределы прочности  и текучести

и текучести  и

и  ; пределы усталости (выносливости) при изгибе

; пределы усталости (выносливости) при изгибе , растяжении - сжатии

, растяжении - сжатии  и

кручении

и

кручении  ; коэффициенты приведения цикла при изгибе

; коэффициенты приведения цикла при изгибе  и кручении

и кручении  .

.

По

формулам определяем:

при

изгибе

(5.1)

(5.1)

(5.2)

(5.2)

При

кручении:

(5.3)

(5.3)

(5.4)

(5.4)

Удельное

давление на поверхности шатунных шеек:

(5.5)

(5.5)

(5.6)

(5.6)

Результирующие силы, действующие на шатунную шейку:

Rш.ш ср =8348.11 Н,ш.ш max =16520.82 Н.

Рабочая ширина шатунного вкладыша:'ш.ш =lш.ш - 2rгал

=26 мм, (5.7)гал =2 мм.

Коренных шеек:

Удельное давление на поверхности коренных шеек:

(5.8)

(5.8)

(5.9)

(5.9)

Рабочая ширина коренного вкладыша:

'к.ш =lк.ш - 2rгал =44.4-2*2= 40.4 мм.

(5.10)

.2 Расчет

коренной шейки

Момент сопротивления коренной шейки кручению:

(5.11)

(5.11)

Максимальное

и минимальное касательное напряжение:

(5.12)

(5.12)

(5.13)

(5.13)

Скручивающие

моменты:max = 204.971 Нм,min = -122.552 Нм

Среднее

напряжение и амплитуда напряжений

(5.14)

(5.14)

(5.15)

(5.15)

(5.16)

(5.16)

где

- коэффициент концентрации напряжений,

- коэффициент концентрации напряжений,

=0,4-

коэффициент чувствительности материала к концентрации напряжений, αКσ =3-

теоретический коэффициент концентрации напряжений,

εМτ =0,9- масштабный коэффициент,

εПτ =1.5- коэффициент поверхностной чувствительности.

Так как

, (5.17)

, (5.17)

то

запас прочности от касательных напряжений:

(5.18)

(5.18)

.3 Расчет

шатунной шейки

Момент сопротивления кручению шатунной шейки:

(5.19)

(5.19)

Максимальное

и минимальное касательные напряжения:

(5.20)

(5.20)

(5.21)

(5.21)

Среднее

напряжение и амплитуда напряжений:

(5.22)

(5.22)

(5.23)

(5.23)

(5.24)

(5.24)

Так

как

(5.25)

(5.25)

то

запас прочности шатунной шейки от касательных напряжений определяют по пределу

усталости:

(5.26)

(5.26)

Максимальное

и минимальное нормальное напряжения асимметричного цикла шатунной шейки:

(5.27)

(5.27)

(5.28)

(5.28)

Где:

(5.29)

(5.29)

Среднее

напряжение и амплитуда напряжений:

(5.30)

(5.30)

(5.31)

(5.31)

(5.32)

(5.32)

где

,

,

q =0,4, αКσ =3, εПσ =1,2- определены при расчете коренной шейки, εМσ =0,75- масштабный коэффициент.

Запас

прочности шатунной шейки от нормальных напряжений определяется по пределу

усталости:

(5.33)

(5.33)

Общий

запас прочности шатунной шейки:

(от 2 до

3) (5.34)

(от 2 до

3) (5.34)

5.4 Расчет

щеки

Максимальный и минимальный моменты, скручивающие щеку:

(5.35)

(5.35)

(5.36)

(5.36)

где

T'max =2661,97Н, T'min =-1597,59Н.

Максимальное

и минимальное касательные напряжения:

(5.37)

(5.37)

(5.38)

(5.38)

где

момент

сопротивления расчетного сечения А-А; μ =0,292 определен при b/h =5,68.

Среднее

напряжение и амплитуда напряжений:

(5.39)

(5.39)

(5.40)

(5.40)

(5.41)

(5.41)

где

0,672

0,672

-

коэффициент концентрации напряжении, определенной по формулам q =0,4-

коэффициент чувствительности материала к концентрации напряжений, rгал/h=0,152,

αКσ=1,3 - теоретический коэффициент концентрации, εМτ =0,64- масштабный коэффициент, εПτ =0,75- коэффициент поверхностной чувствительности.

-

коэффициент концентрации напряжении, определенной по формулам q =0,4-

коэффициент чувствительности материала к концентрации напряжений, rгал/h=0,152,

αКσ=1,3 - теоретический коэффициент концентрации, εМτ =0,64- масштабный коэффициент, εПτ =0,75- коэффициент поверхностной чувствительности.

Запас

прочности от касательных напряжений определяем по пределу усталости:

(5.42)

(5.42)

Максимальное

и минимальное нормальные напряжения щеки

(5.43)

(5.43)

(5.44)

(5.44)

где:

(5.45)

(5.45)

(5.46)

(5.46)

(5.47)

(5.47)

(5.48)

(5.48)

где

Kmax =16537,9 Н, Kmin = -6267,18 Н.

, (5.49)

, (5.49)

. (5.50)

. (5.50)

Среднее

напряжение и амплитуда напряжений:

(5.51)

(5.51)

(5.52)

(5.52)

(5.53)

(5.53)

где

1,12

1,12

-

коэффициент концентрации напряжений;

-

коэффициент концентрации напряжений;  -

коэффициент чувствительности материала к концентрации напряжений; αКσ =1,3 - теоретический коэффициент концентрации

напряжений,; εМσ =0,64 - масштабный коэффициент, определённый по

таблице при

-

коэффициент чувствительности материала к концентрации напряжений; αКσ =1,3 - теоретический коэффициент концентрации

напряжений,; εМσ =0,64 - масштабный коэффициент, определённый по

таблице при  ; εПσ =2.- коэффициент поверхностной чувствительности,

определённый по таблице для необработанной щеки.

; εПσ =2.- коэффициент поверхностной чувствительности,

определённый по таблице для необработанной щеки.

Так

как

(5.54)

(5.54)

то

запас прочности щеки от нормальных напряжений определяют по пределу усталости:

(5.55)

(5.55)

Суммарный

запас прочности:

(5.56)

(5.56)

6. Расчёт

корпуса двигателя

.1 Гильза

цилиндра

На

основании проведённых расчётов имеем: диаметр цилиндра D=60 мм,

максимальное давление сгорание pzmax =7б 420 при n

=5400 мин. Материал гильзы цилиндра - чугун СЧ 15-42:  и

и  .

.

Толщину

стенки гильзы цилиндра выбирают конструктивно δг,=6мм.

Расчётная

толщина стенки гильзы

(6.1)

(6.1)

где

- допустимое напряжение на растяжение для чугуна.

- допустимое напряжение на растяжение для чугуна.

Толщину

стенки гильзы выбирают с некоторым запасом прочности, так как  .

.

Напряжение

растяжения в гильзе от действия максимального давления газов:

(6.2)

(6.2)

Температурные

напряжения в гильзе

(6.3)

(6.3)

где

- температурный перепад между внутренней и наружной

поверхностями гильзы.

- температурный перепад между внутренней и наружной

поверхностями гильзы.

Суммарные

напряжения в гильзе от давления газов и перепада температур:

на

наружной поверхности

(6.4)

(6.4)

на

внутренней поверхности

(6.5)

(6.5)

.2 Расчет

шпильки головки блока цилиндров

Диаметр

цилиндра D = 60 мм; площадь поршня  Fп=28,274

мм2 максимальное давление сгорания

Fп=28,274

мм2 максимальное давление сгорания  p

p = 7б 420при

= 7б 420при n=5400

об/мин. Число шпилек на один цилиндр

n=5400

об/мин. Число шпилек на один цилиндр

номинальный

диаметр шпильки d = 9 мм; шаг резьбы t = 1 мм; внутренний диаметр резьбы

шпильки

номинальный

диаметр шпильки d = 9 мм; шаг резьбы t = 1 мм; внутренний диаметр резьбы

шпильки

По

конструкционным соображениям принимаем материал шпильки - сталь 20Х.

По

табл. 11.2 и 11.3 (стр. 248) для легированной стали 20Х определяем:

пределы

прочности

=650 МПа;

текучести

=650 МПа;

текучести

=500 и

усталости при растяжении - сжатии

=500 и

усталости при растяжении - сжатии

=230 МПа

=230 МПа

коэффициент

приведения цикла при растяжении - сжатии  as=0,14

as=0,14

(6.6)

(6.6)

(6.7)

(6.7)

Проекция поверхности камеры сгорания на плоскость, перпендикулярной

плоскости оси цилиндра.

(6.8)

(6.8)

Сила давления газов, приходящаяся на одну шпильку:

(6.9)

(6.9)

Сила

предварительной затяжки

(6.10)

(6.10)

=3

коэффициент затяжки шпильки,  =0,2

коэффициент основной нагрузки резьбового соединения.

=0,2

коэффициент основной нагрузки резьбового соединения.

Суммарная

сила растягивающая шпильку без учета Pt:

(6.11)

(6.11)

(6.12)

(6.12)

Максимальные

и минимальные напряжения в шпильке:

(6.13)

(6.13)

(6.14)

(6.14)

м3

м3

площадь

сечения шпильки по внутреннему диаметру резьбы

Среднее

напряжение и амплитуда цикла:

(6.15)

(6.15)

(6.16)

(6.16)

(6.17)

(6.17)

(6.18)

(6.18)

где

4, q=0,74,

4, q=0,74,  0,82,

0,82,  0,99.

0,99.

Так

как

>

> (6.19)

(6.19)

То

запас прочности шпильки определяются по пределу усталости

МПа

МПа

(6.20)

(6.20)

должно

входить в предел от 2 до 4.

Список

литературы

1. Расчет автомобильных и тракторных двигателей: учеб.

Пособие для вузов./А.И. Колчин, В.П. Демидов - 3-е изд. перераб. И доп. - М.:

Высш. шк., 2002. - 496 с. : ил.

2. Двигатели внутреннего сгорания: Устройство и работа

поршневых и комбинированных двигателей: [учебник для вузов по специальности

"Двигатели внутреннего сгорания"] / В.П. Алексеев [ и др.] ; под общ.

ред. А.С. Орлина, М.Г. Круглова.- 4-е изд., перераб. и доп. - Москва:

Машиностроение, 1990 .- 288 с. : ил.

Приложение

Таблица 5.Динамика

|

j, м/с²

|

PJ, МПа

|

p, МПА

|

tgβ

|

pN, МПа

|

1/cosβ

|

pS, МПа

|

cos(ϕ+β)/cosβ

|

|

5291,819

|

-0,747

|

9,780

|

0,000

|

0,000

|

1,000

|

9,780

|

1,000

|

|

5158,474

|

-0,729

|

10,306

|

0,050

|

0,511

|

1,001

|

10,319

|

0,976

|

|

4768,877

|

-0,674

|

7,559

|

0,098

|

0,740

|

1,005

|

7,596

|

0,906

|

|

4153,256

|

-0,587

|

5,130

|

0,144

|

0,739

|

1,010

|

5,183

|

0,794

|

|

3358,490

|

-0,474

|

3,490

|

0,186

|

0,650

|

1,017

|

3,550

|

0,646

|

|

2443,288

|

-0,345

|

2,485

|

0,224

|

0,556

|

1,025

|

2,546

|

0,471

|

|

1472,238

|

-0,208

|

1,891

|

0,255

|

0,482

|

1,032

|

1,951

|

0,279

|

|

509,404

|

-0,072

|

1,546

|

0,278

|

0,430

|

1,038

|

1,604

|

0,081

|

|

-387,782

|

0,055

|

1,347

|

0,292

|

0,394

|

1,042

|

1,403

|

-0,114

|

|

-1173,672

|

0,166

|

1,232

|

0,297

|

0,366

|

1,043

|

1,285

|

-0,297

|

|

-1818,000

|

0,257

|

1,162

|

0,292

|

0,340

|

1,042

|

1,211

|

-0,462

|

|

-2307,574

|

0,326

|

1,116

|

0,278

|

0,310

|

1,038

|

1,158

|

-0,603

|

|

-2645,910

|

0,374

|

1,079

|

0,255

|

0,275

|

1,032

|

1,113

|

-0,721

|

|

-2850,900

|

0,403

|

1,046

|

0,224

|

0,234

|

1,025

|

1,072

|

-0,814

|

|

-2950,878

|

0,417

|

1,016

|

0,186

|

0,189

|

1,017

|

1,033

|

-0,886

|

|

-2979,584

|

0,421

|

0,988

|

0,144

|

0,142

|

1,010

|

0,998

|

-0,938

|

|

-2970,708

|

0,420

|

0,966

|

0,098

|

0,095

|

1,005

|

0,970

|

-0,973

|

|

-2952,692

|

0,417

|

0,951

|

0,050

|

0,047

|

1,001

|

0,952

|

-0,993

|

|

-2944,475

|

0,416

|

0,946

|

0,000

|

0,000

|

0,946

|

-1,000

|

|

-2952,692

|

0,417

|

0,428

|

-0,050

|

-0,021

|

1,001

|

0,428

|

-0,993

|

|

-2970,708

|

0,420

|

0,433

|

-0,098

|

-0,042

|

1,005

|

0,435

|

-0,973

|

|

-2979,584

|

0,421

|

0,438

|

-0,144

|

-0,063

|

1,010

|

0,443

|

-0,938

|

|

-2950,878

|

0,417

|

0,440

|

-0,186

|

-0,082

|

1,017

|

0,448

|

-0,886

|

|

-2850,900

|

0,403

|

0,435

|

-0,224

|

-0,097

|

1,025

|

0,445

|

-0,814

|

|

-2645,910

|

0,374

|

0,418

|

-0,255

|

-0,106

|

1,032

|

0,431

|

-0,721

|

|

-2307,574

|

0,326

|

0,387

|

-0,278

|

-0,108

|

1,038

|

0,402

|

-0,603

|

|

-1818,000

|

0,257

|

0,341

|

-0,292

|

-0,100

|

1,042

|

0,355

|

-0,462

|

|

-1173,672

|

0,166

|

0,283

|

-0,297

|

-0,084

|

1,043

|

0,295

|

-0,297

|

|

-387,782

|

0,055

|

0,219

|

-0,292

|

-0,064

|

1,042

|

0,228

|

-0,114

|

|

509,404

|

-0,072

|

0,161

|

-0,278

|

-0,045

|

1,038

|

0,167

|

0,081

|

|

1472,238

|

-0,208

|

0,129

|

-0,255

|

-0,033

|

1,032

|

0,133

|

0,279

|

|

2443,288

|

-0,345

|

0,155

|

-0,224

|

-0,035

|

1,025

|

0,159

|

0,471

|

|

3358,490

|

-0,474

|

0,287

|

-0,186

|

-0,054

|

1,017

|

0,292

|

0,646

|

|

4153,256

|

-0,587

|

0,594

|

-0,144

|

-0,085

|

1,010

|

0,600

|

0,794

|

|

4768,877

|

-0,674

|

1,131

|

-0,098

|

-0,111

|

1,005

|

1,136

|

0,906

|

|

5158,474

|

-0,729

|

1,794

|

-0,050

|

-0,089

|

1,001

|

1,796

|

0,976

|

|

5291,819

|

-0,747

|

2,133

|

0,000

|

0,000

|

1,000

|

2,133

|

1,000

|

Таблица 6. Динамика

|

pK, МПа

|

sin(φ+β)/cos(β)

|

pT, МПа

|

T, кН

|

MКР.Ц, Нм

|

px, МПа

|

β

|

RШ.Ш, кН

|

среднее RШ.Ш, кН

|

|

-2,217

|

0,000

|

0,000

|

0,000

|

0,000

|

0,118

|

0,000

|

10,053

|

8,348

|

|

-1,838

|

0,434

|

-0,881

|

-2,490

|

-95,857

|

0,085

|

0,098

|

11,473

|

8,348

|

|

-0,926

|

0,786

|

-1,126

|

-3,183

|

-122,552

|

0,085

|

0,184

|

9,587

|

8,348

|

|

-0,178

|

0,993

|

-0,632

|

-1,788

|

-68,847

|

0,085

|

0,249

|

6,077

|

8,348

|

|

-0,017

|

1,036

|

0,154

|

0,436

|

16,768

|

0,085

|

0,284

|

4,269

|

8,348

|

|

-0,347

|

0,934

|

0,703

|

1,988

|

76,529

|

0,085

|

0,284

|

6,756

|

8,348

|

|

-0,794

|

0,739

|

0,814

|

2,302

|

88,634

|

0,085

|

0,249

|

8,333

|

8,348

|

|

-1,091

|

0,500

|

0,616

|

1,740

|

67,009

|

0,085

|

0,184

|

8,609

|

8,348

|

|

-1,206

|

0,250

|

0,310

|

0,876

|

33,728

|

0,085

|

0,098

|

8,072

|

8,348

|

|

-1,230

|

0,000

|

0,000

|

0,000

|

0,000

|

0,087

|

0,000

|

7,263

|

8,348

|

|

-1,210

|

-0,250

|

-0,311

|

-0,879

|

-33,837

|

0,089

|

-0,098

|

8,086

|

8,348

|

|

-1,101

|

-0,500

|

-0,622

|

-1,758

|

-67,665

|

0,097

|

-0,184

|

5,543

|

8,348

|

|

-0,815

|

-0,739

|

-0,835

|

-2,362

|

-90,925

|

0,113

|

-0,249

|

8,451

|

8,348

|

|

-0,375

|

-0,934

|

-0,759

|

-2,146

|

-82,629

|

0,145

|

-0,284

|

6,992

|

8,348

|

|

-0,031

|

-1,036

|

-0,281

|

-0,794

|

-30,582

|

0,208

|

-0,284

|

4,668

|

8,348

|

|

-0,106

|

-0,993

|

0,376

|

1,062

|

40,883

|

0,344

|

-0,249

|

5,146

|

8,348

|

|

-0,544

|

-0,786

|

0,661

|

1,870

|

71,977

|

0,676

|

-0,184

|

7,193

|

8,348

|

|

-0,562

|

-0,434

|

0,269

|

0,762

|

29,326

|

1,493

|

-0,098

|

6,137

|

8,348

|

|

0,001

|

0,000

|

0,000

|

0,000

|

0,000

|

2,336

|

0,000

|

3,783

|

8,348

|

|

5,849

|

0,222

|

1,333

|

3,768

|

145,085

|

8,270

|

0,050

|

16,521

|

8,348

|

|

3,931

|

0,434

|

1,883

|

5,324

|

204,971

|

6,452

|

0,098

|

12,653

|

8,348

|

|

1,050

|

0,786

|

1,276

|

3,609

|

138,949

|

0,184

|

4,425

|

8,348

|

|

0,273

|

0,993

|

0,971

|

2,745

|

105,667

|

1,699

|

0,249

|

5,758

|

8,348

|

|

-0,130

|

1,036

|

1,179

|

3,333

|

128,336

|

1,075

|

0,284

|

7,487

|

8,348

|

|

-0,666

|

0,934

|

1,348

|

3,812

|

146,779

|

0,776

|

0,284

|

9,482

|

8,348

|

|

-1,181

|

0,739

|

1,210

|

3,422

|

131,746

|

0,621

|

0,249

|

10,546

|

8,348

|

|

-1,493

|

0,500

|

0,843

|

2,382

|

91,712

|

0,539

|

0,184

|

10,388

|

8,348

|

|

-1,608

|

0,250

|

0,413

|

1,168

|

44,971

|

0,498

|

0,098

|

9,501

|

8,348

|

|

-1,629

|

0,000

|

0,000

|

0,000

|

0,000

|

0,486

|

0,000

|

3,785

|

8,348

|

|

-1,245

|

-0,250

|

-0,320

|

-0,904

|

-34,816

|

0,125

|

-0,098

|

8,210

|

8,348

|

|

-1,120

|

-0,500

|

-0,632

|

-1,787

|

-68,805

|

0,118

|

-0,184

|

8,739

|

8,348

|

|

-0,818

|

-0,739

|

-0,839

|

-2,371

|

-91,287

|

0,118

|

-0,249

|

8,470

|

8,348

|

|

-0,363

|

-0,934

|

-0,734

|

-2,075

|

-79,884

|

0,118

|

-0,284

|

6,886

|

8,348

|

|

-0,021

|

-1,036

|

-0,188

|

-0,532

|

-20,488

|

0,118

|

-0,284

|

4,376

|

8,348

|

|

-0,169

|

-0,993

|

0,600

|

1,696

|

65,279

|

0,118

|

-0,249

|

5,958

|

8,348

|

|

-0,905

|

-0,786

|

1,100

|

3,110

|

119,730

|

0,118

|

-0,184

|

9,454

|

8,348

|

|

-1,809

|

-0,434

|

0,866

|

2,449

|

94,298

|

0,118

|

-0,098

|

11,348

|

8,348

|

|

-2,217

|

0,000

|

0,000

|

0,000

|

0,000

|

0,118

|

0,000

|

10,053

|

8,348

|

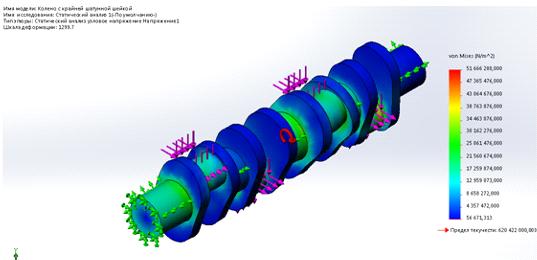

Рис.1- Эпюра

напряжения коленчатого вала.

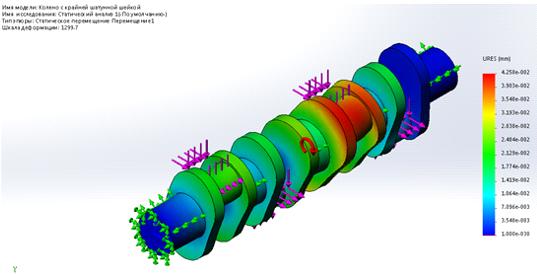

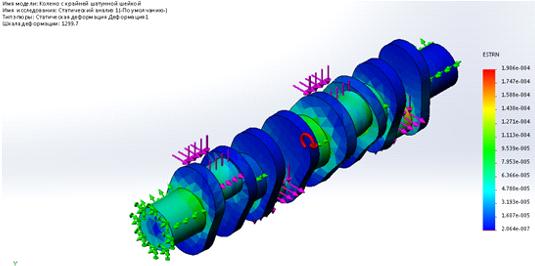

Рис.2- Эпюра

перемещения коленчатый вал.

Рис.3- Эпюра

деформации коленчатого вала.

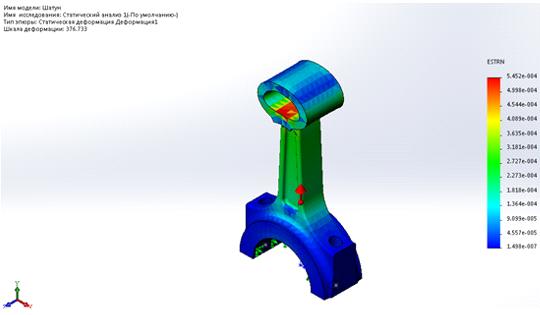

Рис.4-Эпюра напряжения шатуна.

Рис.5-Эпюра перемещения шатуна

Рис.6-Эпюра деформации шатуна.

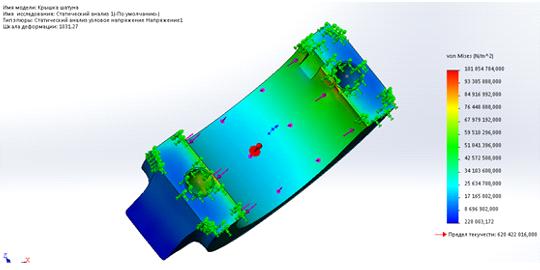

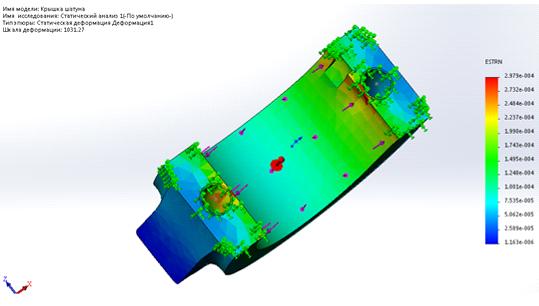

Рис.7-Эпюра напряжения крышки шатуна.

Рис.8-Эпюра перемещения крышки шатуна.

Рис.9-Эпюра деформации крышки шатуна.

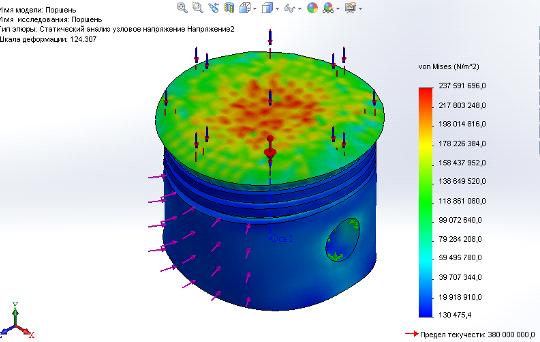

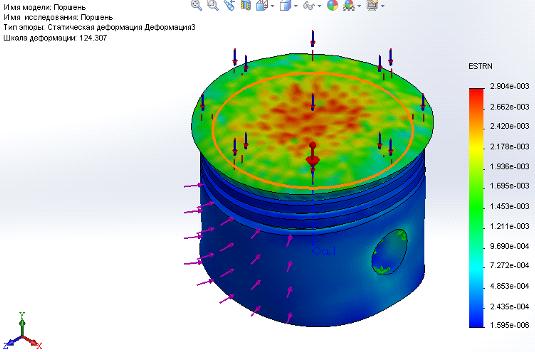

Рис.10-Эпюра напряжения поршня.

Рис.11-Эпюра перемещения поршня.

Рис.12-Эпюра деформации поршня.

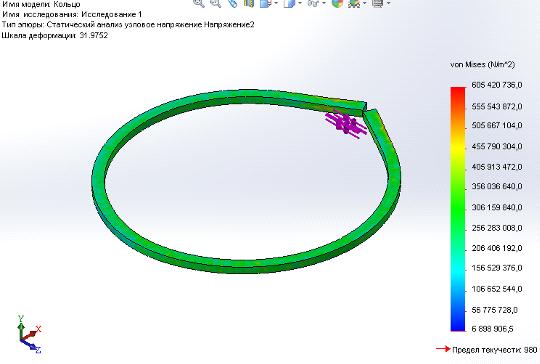

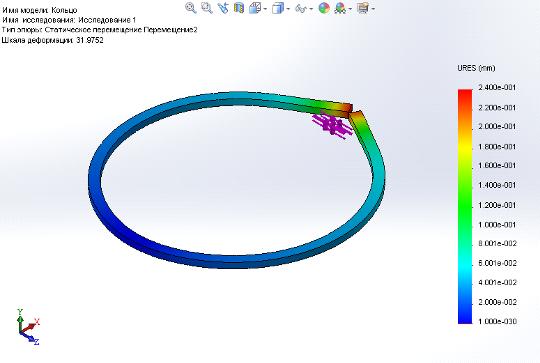

Рис.13-Эпюра напряжения маслосъемного кольца.

Рис.14-эпюра перемещения маслосъемного кольца.

Рис.15-Эпюра деформации маслосъемного кольца.

Рис.16-Эпюра напряжения пальца.

Рис.17-Эпюра перемещения пальца.

Рис.18-Эпюра деформации пальца.