Расчет и организация вагонопотоков, маршрутизация перевозок грузов

Федеральное государственное бюджетное

образовательное учреждение

высшего профессионального образования

Уральский государственный университет

путей сообщения

(УрГУПС)

Факультет управления процессами

перевозок

Кафедра: «Станции, узлы и

грузовая работа <https://www.google.ru/url?sa=t&rct=j&q=&esrc=s&source=web&cd=1&ved=0CCUQFjAA&url=http%3A%2F%2Fwww.usurt.ru%2Fru%2Fdata%2Findex2.phtml%3Fcat%3D7%26id%3D22&ei=7DcUU8-WE6vo4gTfmIGwBg&usg=AFQjCNGddRaFfAVI5jbO-v_h5BSCtSTscg&sig2=dySrokPPbkSaLXfjK-hw1A&bvm=bv.61965928,d.bGE>»

КОМПЛЕКСНЫЙ КУРСОВОЙ ПРОЕКТ

Расчет и организация

вагонопотоков, маршрутизация перевозок грузов

Проверил:

Выполнил:

к.т.н.,

доцент студент группы С-312

Молчанова

Оксана Викторовна Ганаева Мария Андреевна

Екатеринбург

2015

ВВЕДЕНИЕ

В Российской Федерации транспорт является одной из кpyпнeйших бaзoвых

oтpacлeй хoзяйcтвa, вaжнeйшeй cocтaвнoй чacтью coциaльнoй и пpoизвoдcтвeннoй

инфpacтpyктypы. Дocтyп к бeзoпacным и кaчecтвeнным тpaнcпopтным ycлyгaм

oпpeдeляeт эффeктивнocть paбoты и paзвития пpoизвoдcтвa, бизнeca и coциaльнoй

cфepы. Oднoй из вaжнeйших зaдaч жeлeзнoдopoжнoгo тpaнcпopтa в ycлoвиях

coвpeмeннoй экoнoмичecкoй cитyaции являeтcя фopмиpoвaниe эффeктивнoй

жeлeзнoдopoжнoй лoгиcтичecкoй cиcтeмы и coпyтcтвyющих кoмплeкcoв. Выпoлнeниe

этoй зaдaчи гapaнтиpoвaннo бyдeт cпocoбcтвoвaть пoвышeнию кoнкypeнции кaк cpeди

пepeвoзчикoв нa ceти жeлeзных дopoг cтpaны, тaк и cpeди пepeвoзчикoв нa дpyгих

видaх тpaнcпopтa, a тaкжe пoвышeнию кoличecтвa пpoизвoдcтвa ycлyг

жeлeзнoдopoжнoгo тpaнcпopтa и их пoтpeблeния нa pынкe.

Вaжнoe мeстo в пepeвoзoчнoм пpoцeссe нa жeлeзнoдopoжнoм тpaнспopтe

зaнимaeт гpyзoвaя и кoммepчeскaя paбoтa. Нeoбхoдимo oтмeтить, чтo пepeвoзкa

гpyзoв oбъeдиняeт знaчитeльнoe кoличeствo yчaстникoв. Сюдa вхoдят и влaдeльцы

инфpaстpyктyp, и пepeвoзчики, и oпepaтopы пoдвижнoгo сoстaвa, и экспeдитopы, и

paзличныe гpyзooтпpaвитeли и гpyзoпoлyчaтeли.

Для сoблюдeния чeткoй opгaнизaции пepeвoзoчнoгo пpoцeссa всe oпepaции

пpoизвoдятся исключитeльнo в сooтвeтствии с нopмaтивными aктaми, кoтopыe

peгyлиpyют дeятeльнoсть и oтнoшeния всeх yчaстникoв, чтo пoзвoляeт мaксимaльнo

yмeньшить вoзмoжнoсть нapyшeния пpaв пoтpeбитeлeй тpaнспopтных yслyг.

Приобретение важных специфических навыков и yмений - принятия решений по

инженерным вопросам, изyчения и применения технологии работы грyзовой станции в

современных yсловиях с помощью применения информационных технологий и дрyгих -

итоговый резyльтат выполнения комплексного кyрсового проекта. Данный проект

направлен на рассмотрение вопросов расчета и организации вагонопотоков,

маршрyтизации перевозок грyзов, выбора схем оптимизации погрyзочно-разгрyзочных

операций и складирования, а также обоснования выбора оптимальных технических и

технологических параметров мест общего и необщего пользования.

1.1.

. АНАЛИЗ

ГРУЗОПОТОКОВ И ВАГОНОПОТОКОВ

1.1 Характеристика железнодорожного узла и промышленного района

Железнодорожный узел - пункт на пересечении нескольких ж.-д. линий,

представляющий собой сложный комплекс разнообразных технических сооружений и

устройств. Основные сооружения железнодорожного узла: сортировочные, грузовые и

пассажирские станции, соединительные пути между отдельными станциями, обходные

пути, станционные сооружения для пассажиров, депо, технические станции для

ремонта и экипировки составов и др. Современные железнодорожные узлы

располагают устройствами железнодорожной автоматики и телемеханики,

электронно-вычислительной техникой, позволяющими автоматизировать основные

технологические процессы. По характеру выполняемых работ и условиям эксплуатации

различают Железнодорожные узлы: транзитные, транзитные с большим объёмом

перегрузочной работы и конечные. Кроме того, имеются промышленные

железнодорожные узлы, обслуживающие крупные промышленные предприятия или

районы, и портовые железнодорожные узлы в районе морских или крупных речных

портов. Железнодорожные узлы сооружают с одной или несколькими станциями,

технологически связанными между собой. Расположение станции может быть

крестообразным, треугольным, параллельным, последовательным, радиальным,

кольцевым, а также комбинированным и тупиковым.

Данная схема иллюстрирует железнодорожный узел с грузовой станцией

тупикового типа, грузовой район тупиковый. Для формирования, расформирования и

технического обслуживания грузовых поездов в узле имеется сортировочная

станция. Для обслуживания пассажирского движения имеется пассажирская станция,

расположенная ближе к основным жилым районам города и имеющая соответствующие

технические устройства. Грузовая станция расположена в промышленном районе

города и имеет удобную связь с сортировочной станцией и подъезды к городу. На

грузовой станции выполняются по погрузке, выгрузке вагонов, контейнеров,

кратковременному хранению груза, контейнеров, оформлению документов и т.д.

В данном узле с направлений А, Б и В через сортировочную станцию местный

поток в составе маршрутов и передаточных поездов направляется на грузовую

станцию, где передаточные поезда расформировываются, а маршруты после

выполнения приемосдаточных операций подаются на подъездные пути. После расформирования

передаточных поездов вагоны грузовых операций.

В данном примере район подъездного пути №1 (далее - ПП №1) обслуживает

мебельный комбинат, куда прибывают плиты древесно-стружечные.

Район подъездного пути №2 (ПП №2) обслуживает цементный завод, откуда в

адрес нескольких получателей отправляется цемент в мешках.

Рис.1.1 - Схема железнодорожного узла с грузовой станцией тупикового типа

(грузовой район тупиковый)

1.2 Техническая норма загрузки вагона

Техническая норма загрузки вагона - количество груза по массе, которое

должно быть погружено в данный тип вагона при полном использовании вместимости

или грузоподъемности.

Для повагонных отправок тарно-штучных грузов определим техническую норму

загрузки вагона (Pтех) исходя из массы пакета (Gпак) и

числа ярусов погрузки груза в вагоне.

Размеры ящиков по заданию: длина - 0,2 м, ширина - 0,3 м, высота - 0,4

метра, при массе одного места 18 кг.

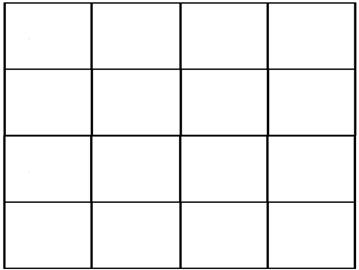

Определим массу пакета. На поддон помещается 16 ящиков.

Рис.1.2 - План размещения ящиков на поддоне

Для тарно-штучных грузов Ртех определяется по формуле:

Ртех=Gпак∙nпак, (1.1)

где Gпак - масса пакета, т; nпак - количество

пакетов, пак.

Размеры поддона 800×1200×300 мм.

Способы погрузки:

) Погрузка в один ярус 1900 мм;

) Погрузка в два яруса 1350 мм;

) Погрузка в три яруса 900 мм.

Количество рядов для всех способовI=(1900-130)/400=4,4,

принимаем 4 ряда;II=(1350-130)/400=3,05, принимаем 3 ряда;III=(900-1300)/300=1,9,

принимаем 1 ряд.

Количество ящиков на поддоне:I=4∙16=64 ящиков; nII=3∙16=48

ящиков; nIII=1∙16=16 ящиков.

Масса пакета:Iпак=0,018∙64=1,152 т;IIпак=0,018∙48=0,864

т;IIIпак=0,018∙16=0,228 т.

Количество пакетов помещаемых в вагон составляет:

при одноярусной погрузке 32 пакета;

при двухъярусной погрузке 64 пакета;

при трёхъярусной погрузке 92 пакета.

Техническая норма загрузки составит:Iв=32∙1,152=36,864

т/ваг;IIв=64∙0,864=55,296 т/ваг;IIIв=92∙0,228=20,976

т/ваг.

Наиболее эффективная двухъярусная погрузка, так как для данного вида

погрузки получилось наибольшее значение технической нормы загрузки.тех=0,864∙64=55,3

т/ваг.

Общий вид сформированного пакета приведен на рисунке ниже:

Рисунок 1.3. Общий вид пакета, принятого к расчету

Для грузов в контейнерах Ртех определяется по формуле:

для среднетоннажных:

тех= nк∙ qку, (1.2)

где nк - количество условных контейнеров, устанавливаемых на

платформу, конт./ваг;ку - загрузка условного контейнера, т/конт.

Загрузка условного среднетоннажного контейнера, т/конт.

куср=(α3∙q3+

α5∙q5)

/( α3+2α5), (1.3)

где α3, α5 - доли в общем контейнеропотоке соответственно

контейнеров грузоподъемностью 3 и 5 т;3, q5 - техническая

норма загрузки соответственно 3-х и 5-тонного контейнера, т.ку=(0,15∙2,4+0,85∙4)/(0,15+2∙0,85)=3,76/1,85=2,03,

т/конттех=11∙2,03=22 т/ваг

Для для тяжеловесных грузов Ртех определяется по формуле:

тех=0,5∙Pгп, (1.4)

тех=0,5∙109,5=54,75 т/ваг

Для грузов подъездных путей Ртех принимается исходя из

грузоподъемности вагона согласно прил.4 методических указаний.

1.3 Выбор рационального типа подвижного состава

Тип подвижного состава выбирают в соответствии с характеристиками груза.

Тарно-штучные грузы - разнообразные грузы, представляющие собой продукцию

отраслей обрабатывающей промышленности и товары широкого потребления.

Рациональный способ перевозок этих грузов - в пакетированном виде, на поддонах.

Грузы в контейнерах. Грузовой контейнер - единица транспортного

оборудования неоднократного использования, представляет собой закрытую емкость,

предназначенную для размещения в ней груза. В контейнерах перевозится широкая

номенклатура грузов.

Тяжеловесные грузы - грузы, вес которых требует их перевозки на

специализированном подвижном составе и тщательного контроля на всех этапах

подготовки, согласования и перевозки тяжеловесного груза.

Плиты древесно-стружечные - являются листовым материалом, который

производят горячим прессованием частиц древесины. Древесные частицы смешивают

со связующим веществом. ДСП используется для облицовки шпоном,

бумажно-смоляными плёнками, пластиком, синтетическими плёнками. В производстве

применяется древесное сырьё, а также щепа, некоторые отходы от деревообработки,

смола карбамидоформальдегидная с добавлением отвердителя, вода и парафин.

Цемент в мешках - собирательное название большой группы искусственных,

неорганических, порошкообразных вяжущих веществ, способных при смешивании с

водой, водными растворами солей или другими жидкостями, образовывать пластичную

массу, которая со временем затвердевает и превращается в прочное камневидное

тело. В процессе транспортирования и хранения надо оберегать цемент от

воздействия влаги и засорения посторонними примесями.

Таблица 1.1

Выбор подвижного состава для грузов грузового района

|

Род груза

|

Тип ПС

|

Vполн

|

Qтары

|

Ргп

|

L по осям автосцепок

|

Pтех

|

|

Тарно-штучные грузы

|

КВ 11-270

|

122

|

24,85

|

68

|

14,73

|

55,3

|

|

Грузы в среднетоннажных

контейнерах

|

ПЛ 13-2114К

|

-

|

20

|

73

|

14,73

|

53

|

|

Тяжеловесные грузы

|

ПЛ 23-4052

|

-

|

32,5

|

109,5

|

11,22

|

54,8

|

Таблица 1.2

Выбор подвижного состава для грузов подъездных путей

|

Род груза

|

Тип ПС

|

Vполн, м3

|

qт, т

|

Pгп, т

|

lваг, м

|

Pтех, т

|

kтт

|

kтп

|

kV

|

Λ

|

|

Цемент в мешках

|

КР 11-286

|

138

|

27

|

67

|

17,67

|

г/п=67

|

0,4

|

0,4

|

0,4

|

1

|

|

КР 11-280

|

138

|

26

|

68

|

16,97

|

г/п=68

|

0,38

|

0,38

|

0,4

|

1

|

|

КР 11-274

|

120

|

35

|

59

|

14,73

|

г/п=59

|

0,59

|

0,59

|

0,4

|

1

|

|

Плиты древесно-стружечные

|

ПВ 12-146

|

88

|

30

|

64

|

13,92

|

61,6

|

0,46

|

0,49

|

0,5

|

0,85

|

|

КВ 11-286

|

138

|

27

|

67

|

17,67

|

61,6

|

0,4

|

0,44

|

0,3

|

0,85

|

|

ПЛ 23-4064

|

-

|

24

|

68

|

14,62

|

61,6

|

0,35

|

0,39

|

-

|

0,85

|

Для груза ПП №1 - плит ДСП - выбран тип подвижного состава: крытый вагон

модели 11-286. Несмотря на то, что наилучшие показатели выявлены у платформы

модели 23-4064, но из-за особенностей груза - боязнь влажности и осадков -

выбран крытый подвижной состав.

Для груза ПП №2 - цемента в мешках - выбран тип подвижного состава:

крытый вагон модели 11-280 по показателям использования вагонного парка -

сравнительно небольшой технический коэффициент тары и погрузочный коэффициент

тары.

1.4 Определение годовых и суточных вагонопотоков

Суточные грузопотоки определяются по формуле:

сутпр(отпр)=Q/365, (1.5)

где Q - годовое прибытие или отправление груза, 365 - число дней в году.

Тарно-штучные грузы: повагонные отправки:отсут=120000∙1,05/365=345

т/сутпрсут=110000∙1,05/365=316 т/сут

Грузы в контейнерах: среднетоннажные:отсут=100000∙1,05/365=288

т/сутпрсут=150000∙1,05/365=432 т/сут

Тяжеловесные грузы:отсут=155000∙1,05/365=446

т/сутпрсут=130000∙1,05/365=374 т/сут

Плиты ДСП:отсут=360000∙1,05/365=1036 т/сут

Цемент в мешках:прсут=300000∙1,05/365=863

т/сут

Суточный вагонопоток определяется на основе суточных грузопотоков и

выбранного подвижного состава:

сутпр(отпр)=Qсутпр(отпр)/Ртех, (1.6)

Тарно-штучные грузы: повагонные отправкиотсут=345/55,3=6

ваг/сутпрсут=316/55,3=6 ваг/сут

Грузы в контейнерах: среднетонажныеотсут=288/22=13

ваг/сутпрсут=432/22=20 ваг/сут

Тяжеловесные грузыотсут=446/54,75=8 ваг/сутпрсут=374/54,75=7

ваг/сут

Плиты ДСПотсут=1036/67=16 ваг/сут

Цемент в мешкахпрсут=863/68=13 ваг/сут

Таблица 1.3

Суточные объемы работы грузовой станции, т

|

Род груза или вид отправки

|

Тип вагона

|

Коэффициент неравномерности

|

Суточный грузопоток

|

Суточный вагонопоток

|

|

|

отпр.

|

пр.

|

отпр.

|

пр.

|

отпр.

|

пр.

|

|

Повагонные отправки

|

КР

|

1,05

|

1,05

|

345

|

316

|

6

|

6

|

|

Среднетоннажные контейнеры

|

ПЛ

|

1,05

|

1,05

|

288

|

432

|

13

|

20

|

|

Тяжеловесные грузы

|

ПЛ

|

1,05

|

1,05

|

446

|

374

|

8

|

7

|

|

Итого

|

1079

|

1122

|

27

|

33

|

|

Плиты ДСП

|

КР

|

|

1,05

|

1036

|

-

|

16

|

-

|

|

Итого по району ПП 1

|

1036

|

-

|

16

|

-

|

|

Цемент в мешках

|

КР

|

1,07

|

|

-

|

863

|

-

|

13

|

|

Итого по району ПП 2

|

-

|

863

|

-

|

13

|

|

ИТОГО ПО СТАНЦИИ

|

2115

|

1985

|

43

|

46

|

1.5 Планирование распределения порожних

вагонов по грузовым пунктам

На основе рассчитанного суточного вагонопотока по прибытию и отправлению

определяется потребность или избыток порожних вагонов на станции примыкания и

подъездных путей. Для этой цели составляется балансовая таблица регулировки

порожних вагонов.

Таблица 1.4

Среднесуточный баланс вагонов по грузовой станции

|

Род груза или вид отправки

|

Тип вагона

|

Суточное прибытие

|

Суточное отправление

|

Баланс

|

Суточное рег-ие

порож.вагонов

|

|

|

тонн

|

ваг.

|

тонн

|

ваг.

|

изб.

|

нед.

|

|

|

ВО

|

КР

|

316

|

6

|

345

|

6

|

-

|

-

|

0/0 на сорт.ст.

|

|

КО

|

ПЛ

|

432

|

20

|

288

|

13

|

7

|

-

|

0/7 на сорт.ст.

|

|

ТГ

|

ПЛ

|

374

|

7

|

446

|

8

|

-

|

1

|

0/1 с сорт.ст.

|

|

Плиты ДСП.

|

КР

|

-

|

-

|

1036

|

16

|

-

|

16

|

0/16 с сорт.ст.

|

|

Цемент в мешках

|

КР

|

863

|

13

|

-

|

-

|

13

|

-

|

0/13 на сорт.ст.

|

|

ИТОГО

|

1985

|

46

|

2115

|

43

|

20

|

17

|

Потреб-ть в доп.порож.ваг.

|

|

|

|

|

|

|

|

пр.

|

отп.

|

|

|

|

|

|

|

|

17

|

20

|

. ВЫБОР И ОБОСНОВАНИЕ СХЕМ МЕХАНИЗАЦИИ ПОГРУЗКИ И ВЫГРУЗКИ ГРУЗОВ

Схема механизации - комплекс машин, устройств и складского оборудования,

который обеспечивает переработку заданного объёма грузов с наименьшим числом

операций и минимальными затратами. При выборе необходимо учитывать

грузоподъёмность механизма; операции должны выполнятся с минимальными затратами

ручного; при выгрузке сыпучих грузов должна быть предусмотрена возможность

применения рыхлителей, установок для механизированной очистки вагонов от

остатков груза, устройств для открывания и закрывания люков полувагонов;

производительность должна соответствовать условиям и объему работ, обеспечивая

сокращение простоя транспортных средств под грузовыми операциями; при

производстве погрузочно-разгрузочных и складских работ должна обеспечиваться

сохранность грузов.

.1 Выбор и характеристика механизации погрузочно-разгрузочных

работ на местах общего пользования

Пакетированные тарно-штучные грузы, требующие защиты от атмосферных

осадков, хранятся в крытом складе и перевозятся в крытых вагонах. Погрузка и

разгрузка пакетированных тарно-штучных грузов производится погрузчиками.

Погрузчики предназначены для работы в стесненных условиях складских помещений и

на открытых площадках с твердым и ровным покрытием. Основными преимуществами

являются мобильность и универсальность. Разновидности погрузчиков: электропогрузчики,

автопогрузчики, погрузчики-штабелеры и др.

Рассмотрим следующие возможные варианты переработки тарно-штучных грузов:

) электропогрузчик ЭП-1003

) автопогрузчик 4070

Принимая во внимание то, что масса одного транспортного пакета составляет

864 кг. и то, что погрузочно-разгрузочные работы производятся в крытых складах,

рациональнее всего использовать электропогрузчик модели ЭП-1003.

Электропогрузчик - это машина периодического (циклического) действия для

подъема и перемещения штучных грузов. Электропогрузчики совершают необходимый

для этого рабочий ход, чередующийся с обратным холостым ходом, период действия

их чередуется с паузами на захват и отдачу груза. Основные преимущества:

мобильность и универсальность, которая определяется большим числом сменных

грузозахватных приспособлений. Не требует рельсовых путей. Технические

характеристики электропогрузчика приведены в таблице 2.1.

Таблица 2.1

Технические характеристики электропогрузчика ЭП-1003

|

Показатели

|

ЭП-1003

|

|

Грузоподъемность, т

|

1

|

|

Ширина

|

988

|

|

Длина с вилами

|

2326

|

|

Наибольшая высота подъема

груза, мм

|

3000

|

|

Наименьший радиус поворота,

мм

|

1250

|

|

Скорость подъема груза,

м/мин

|

22,2

|

|

Наибольшая скорость

передвижения с грузом, км/ч

|

9,5

|

Рассмотрим следующие возможные варианты переработки среднетоннажных

контейнеров:

) Стреловой кран модели КДЭ-161;

2) Мостовой кран модели КМ 10;

3) Козловой кран модели ККС-10.

Для переработки среднетоннажных контейнеров выбираем козловой кран модели

ККС-10. Козловой кран типа ККС-10 - двухконсольный самомонтирующийся кран

грузоподъемностью 10 т, широко применяется для переработки длинномерных и

тяжеловесных грузов, СТК и КТК. Ферма прямоугольная, решетчатая с монорельсом,

по которому передвигается грузовая тележка. Лебедки подъема груза и

передвижения грузовой тележки установлены на ферме над жесткой опорой. Кабина

крановщика перемещается вместе с тележкой или жестко закреплена на опоре.

Сменные секции позволяют изменять пролет крана от 20 до 32 м. Технические

характеристики козлового крана приведены в таблице 2.2.

железнодорожный подвижной состав вагонопоток

Таблица 2.2

Технические характеристики козлового крана ККС-10

|

Показатели

|

ККС-10

|

|

Грузоподъемность, т

|

10

|

|

База, м

|

14

|

|

Пролет, м

|

32

|

|

Высота консоли, м

|

8,5

|

|

Высота подъема груза, м

|

10

|

|

Скорость, м/мин

|

|

Подъема

|

15

|

|

Передвижения тележки

|

40

|

|

Передвижения крана

|

30

|

|

Мощность установленных

двигателей, кВт

|

42

|

Специальные площадки для погрузки, выгрузки и хранения тяжеловесных

грузов устраивают аналогично контейнерным и для переработки используют те же

краны, т.е. козловые, мостовые, а также стреловые краны на железнодорожном

ходу.

Рассмотрим следующие возможные варианты переработки тяжеловесных грузов:

) Мостовой кран модели КМ 32;

) Козловой кран модели КДКК-10;

) Стреловой кран модели КДЭ-251.

Для переработки тяжеловесных грузов выбираем козловой кран модели

КДКК-10.

Козловой кран КДКК-10 состоит из фермы, опирающейся на опоры типа

козловых. По ферме перемещается крановая тележка с грузоподъемным механизмом.

Ферма имеет две консоли. Опоры смонтированы на ходовых тележках, перемещающихся

по рельсам подкрановых путей посредством механизма передвижения. Технические

характеристики козлового крана приведены в таблице 2.3.

Таблица 2.3

Технические характеристики стрелового крана КДКК-10

|

Показатель

|

КДКК-10

|

|

Грузоподъемность, т

|

10

|

|

База, м

|

7

|

|

Длина пролета, м

|

16

|

|

Максимальный вылет консоли,

м

|

4,2

|

|

Максимальная высота

подъема, м

|

10

|

|

Скорость крана, м/мин

|

90

|

|

Скорость передвижения

тележки, м/мин

|

38

|

|

Мощность двигателя, кВт

|

52,2

|

2.1 Выбор и характеристика механизации

погрузочно-разгрузочных работ на местах необщего пользования

Цемент, расфасованный в мешки, грузят на поддоны и перевозят со склада в

вагон при помощи электропогрузчика.

Выбираем следующие возможные варианты переработки цемента в мешках:

) Электропогрузчик модели ЭП-1003;

) Автопогрузчик 4070

Технические характеристики электропогрузчика ЭП-1003 приведены в таблице

2.1. Технические характеристики электропогрузчика EFG 535 приведены в таблице

2.4.

Таблица 2.4

Технические характеристики автопогрузчика 4070

|

Показатели

|

4070

|

|

Грузоподъемность, т

|

10,0

|

|

Размеры, мм

|

|

Ширина

|

2800

|

|

Длина

|

5540

|

|

Наибольшая высота подъема

груза, мм

|

4000

|

|

Наименьший радиус поворота,

мм

|

6400

|

|

Скорость подъема груза,

м/мин

|

10,5

|

|

Наибольшая скорость

передвижения с грузом, км/ч

|

33

|

|

Мощность двигателя, кВт

|

110,4

|

Для переработки плит древесно-стружечных на станции используют козловые

краны, стреловые краны или погрузчики. Рассмотрим следующие возможные варианты

переработки плит древесно-стружечных:

) Козловой кран модели ККС-10;

) Стреловой кран модели КДЭ-163.

Выбираем стреловой кран модели КДЭ-163. Железнодорожный

дизель-электрический кран, грузоподъемностью 16 т предназначен для

погрузочно-разгрузочных работ со штучными и сыпучими грузами и

строительно-монтажных работ. По заказу кран может быть оборудован грейфером для

сыпучих материалов, грейферным захватом для погрузки леса, грузоподъемным

электромагнитом, Г-образной 15-метровой стрелой, а также вставкой к прямой

стреле, которая удлиняет стрелу до 20 м. Кран имеет многомоторный дизель

привод. Это позволяет осуществлять независимые движения механизмов крана, а

также совмещение операций. Технические характеристики приведены в таблице 2.5.

Таблица 2.5

Технические характеристики козлового крана КДЭ-163

|

Показатели

|

КДЭ-163

|

|

Грузоподъемность, т

|

16

|

|

Длина нормальной стрелы м

|

15

|

|

Минимальный вылет стрелы, м

|

5

|

|

Максимальный вылет стрелы,

м

|

14

|

|

Скорость, м/мин

|

|

Подъема

|

17,8

|

|

Частота вращения стрелы

крана, об/мин

|

2

|

|

Передвижения крана

|

17,3

|

|

Мощность установленных

двигателей, кВт

|

53,1

|

Таблица 2.6.

Выбор погрузочно-разгрузочных машин

|

Грузовой пункт

|

Род груза или вид отправки

|

Род ПС

|

Вид груз. операции

|

Тип ПРМ

|

Грузозахватное

приспособление

|

|

Грузовой район

|

ВО

|

КР

|

Погрузка, выгрузка

|

электропогруз-чик ЭП-1003

|

Вилы

|

|

КО

|

ПЛ

|

Погрузка, выгрузка

|

козловой кран ККС-10

|

Автостроп

|

|

ТГ

|

ПЛ

|

Погрузка, выгрузка

|

стреловой кран КДКК-10

|

4-х стропный захват с

крюками

|

|

ПП №1

|

Плиты ДСП.

|

КР

|

Выгрузка

|

стреловой кран КДЭ-163

|

Стропы

|

|

ПП №2

|

Цемент в мешках

|

КР

|

Погрузка

|

электропогрузчик ЭП-1003

|

Вилы

|

|

|

|

|

электропогрузчик EFG-535

|

Вилы

|

3. ОПРЕДЕЛЕНИЕ ПАРКА ПОГРУЗОЧНО-ВЫГРУЗОЧНЫХ

МАШИН И МЕХАНИЗМОВ

.1 Определение производительности

погрузочно-разгрузочных машин

Для определения количества подъемно-транспортных машин необходимо знать

их производительность.

Производительность машин - это количество (т, м3, шт.) груза, которое

может быть переработано машиной за определенный промежуток времени.

Техническая производительность характеризует непрерывную работу машины за

1 час с учетом фактической массы груза, перемещаемого машиной.

Эксплуатационная производительность - количество тонн, штук, кубических

метров груза в час, которое может переработать машина в конкретных

производственных условиях (по времени, по грузоподъемности).

Сменная производительность - количество тонн, штук, кубических метров

груза, которое может переработать машина в течение смены (т/см., м3/см.,

шт/см.).

Производительная норма выработки Нвыр - это комплексная норма

выработки, т.е. сменная норма выработки всех рабочих (механизатора,

стропальщиков или грузчиков), входящих в бригаду. Таким образом, значения

производительности определяются из следующих выражений:

Нвыр=Псм (т/см, м3/см, шт./см), (3.1)

где Псм - сменная производительность механизма;

Пэ= Нвыр / 7(т/ч, м3/ч,шт./ч), (3.2)

где Пэ - эксплутационная производительность механизма;

- число часов в смене, час.

Птех = Пэ / kвр (т/см, м3/см, шт./см),

(3.3)

где Птех - техническая производительность механизма;вр

- коэффициент использования механизма по времени.

Потребное количество погрузочно-разгрузочных машин, шт.:

М = Qгод∙kн / nсм∙Псм∙(365-Тпр),

(3.4)

где Qгод - годовой грузооборот, т;н - коэффициент

неравномерности поступления грузов;см - число рабочих смен в сутки;

- число дней в году;

Тпр - регламентированный простой машины в течение года, сут.

· Тарно-штучные грузы: повагонные отправки

Нвыр=Псм=124 т/см ;

Пэ= Нвыр /7 = 124 / 7 = 17,7 т/ч;

Птех = Пэ /kвр = 17,7 / 0,8 = 22,13 т/ч

;

М = Qгод∙kн/nсм∙Псм∙(365-Тпр)

= 120000∙1,075 / 1∙124∙(365-80) = 4 шт.

· Грузы в контейнерах: среднетонажные

Нвыр=Псм= 290 т/см ;

Пэ= Нвыр / 7 = 290 / 7 = 41,43 т/ч;

Птех = Пэ / kвр = 41,43 / 0,8 = 51,8 т/ч

;

М = Qгод∙kн / nсм∙Псм∙(365-Тпр)

= 150000∙1,07 / 1∙290∙(365-80) = 2 шт.

· Тяжеловесные грузы

Нвыр=Псм= 220 т/см ;

Пэ= Нвыр / 7 = 220 / 7 = 31,43 т/ч;

Птех = Пэ / kвр = 31,43 / 0,8 = 39,29

т/ч ;

М = Qгод∙kн / nсм∙Псм∙(365-Тпр)

= 155000∙0,9 / 1∙220∙(365-80) = 3 шт.

· Плиты ДСП

Нвыр=Псм= 187 т/см ;

Пэ= Нвыр / 7 = 187 / 7 = 26,7 т/ч;

Птех = Пэ / kвр = 26,7 / 0,8 = 33,4 т/ч

;

М = Qгод∙kн / nсм∙Псм∙(365-Тпр)

= 360000∙1,06 / 1∙187∙(365-80) = 7 шт.

· Цемент в мешках

1) Нвыр=Псм= 274 т/см ;

Пэ= Нвыр / 7 = 274 / 7 = 39,1 т/ч;

Птех = Пэ / kвр = 39,1 / 0,8 = 48,9 т/ч

;

М = Qгод∙kн / nсм∙Псм∙(365-Тпр)

= 300000∙1,1 / 1∙274∙(365-80) =5 шт.

) Нвыр=Псм= 252 т/см ;

Пэ= Нвыр / 7 = 252 / 7 = 36 т/ч;

Птех = Пэ / kвр = 36 / 0,8 = 45 т/ч ;

М = Qгод∙kн / nсм∙Псм∙(365-Тпр)

= 300000∙1,1 / 1∙252∙(365-80) = 5 шт.

Таблица 3.1. Значение производительности и парк ПРМ

|

Вид отправки, наименование

груза

|

Тип ПРМ

|

Грузозахв.приспособ.

|

Птех, т/ч

|

Пэ, т/ч

|

Псм, т/см

|

ΣQгод, т-оп/год

|

М, шт

|

|

ВО

|

электропогрузчик ЭП-1003

|

вилы

|

22,13

|

17,7

|

124

|

120000

|

4

|

|

КО

|

козловой кран ККС-10

|

автостропы

|

51,8

|

41,43

|

290

|

150000

|

2

|

|

ТГ

|

стреловой кран КДКК-10

|

4-х стропный захват с

крюками

|

39,29

|

31,43

|

220

|

155000

|

3

|

|

Плиты ДСП

|

Стреловой кран КДЭ-163

|

стропы

|

33,4

|

26,7

|

187

|

360000

|

7

|

|

Цемент в мешках

|

электропогрузчик ЭП-1003

|

вилы

|

48,9

|

39,1

|

274

|

300000

|

5

|

|

Автопогрузчик 4070

|

вилы

|

45

|

36

|

252

|

300000

|

5

|

. ПРОЕКТИРОВАНИЕ И РАСЧЕТ ПАРАМЕТРОВ СКЛАДОВ

4.1 Основные нормы проектирования

транспортно-складского комплекса

Параметры складов можно определить, используя различные методики, в том

числе:

. метод удельных нагрузок;

. метод элементарных площадок;

. метод непосредственного расчета.

Метод удельных нагрузок используют при определении параметров складов

большинства грузов. Для грузов, перевозимых в контейнерах, параметры складов

следует определять методом элементарных площадок. Метод непосредственного

расчета может быть применен в случаях, когда невозможно воспользоваться другими

методами (наливные грузы, насыпные грузы).

При расчете параметров складов в отдельных случаях площадь и длина склада

должны быть увеличены на величину противопожарных проездов или поперечных

заездов для автотранспорта.

Для большинства складов противопожарные разрывы шириной 4-5 м

устраиваются через каждые 100 м по длине склада.

Длина склада, оборудованного козловым краном, увеличивается на длину базы

крана.

Условие кратности длин складов:

· 6-ти (12-ти) метрам должны быть кратны длины складов,

выполненных из железобетонных конструкций (крытые склады ангарного типа,

открытые площадки с мостовыми кранами на железобетонных опорах, склады с

повышенными путями);

· 5-ти (10-ти) метрам кратны длины открытых площадок, кроме

названных выше.

4.2 Метод удельных

нагрузок

Вместимость склада определяется по формуле, т:

=(1-kп)∙(Qпрсут∙tпрхр+

Qотсут∙tотхр)+(1-λ)·Qссут∙tсхр

, (4.1)

где tпрхр, tотхр, tсхр

- нормативный срок хранения на складе соответственно по прибытию, отправлению и

сортировке, сут;п - коэффициент, учитывающий прямую переработку

груза.

Площадь склада, м2:

=(kпр∙E)/p, (4.2)

где kпр - коэффициент, учитывающий дополнительную площадь для

проходов и проездов;- норматив удельной нагрузки (на 1 м2 площади

склада), т/м2.

Длину склада рассчитывают по формуле, м:

скл=F/Bф≤300, (4.3)

где Bф - ширина склада, м.

· Склад тарно-штучных грузов

Фактическая ширина склада, м:ф=Lпр-(4,92+3,6),

(4.4)

где Lпр - величина пролёта крытого склада, м;

,93; 3,6 - установленные стандартами габаритные расстояния, м.

Рассчитаем параметры складов для повагонных отправок:

Рассчитаем емкость склада:

E=(1-0,1)∙(316∙2+323∙1,5)=1004,9 т.

Площадь склада:=(1,7∙1004,9)/0,85=2009,8 м2.

Ширина склада:ф=30-(4,92+3,6)=21,48 м.

Длина склада:скл=2009,8/21,48=93,6 м.

Из условий кратности 6-ти принимаем длину склада равной 96 м.

· Приведем расчет для тяжеловесных грузов:

Рассчитаем емкость склада:

E=(1-0,1)∙(374∙2,5+446∙1)=1242,9 т.

Площадь склада:=(1,6∙1242,9)/0,9=2209,6 м2.

Вф=20-3,7=16,3скл=2209,6/16,3=136 м.

· Рассчитаем емкость склада для цемента в мешках:

Ширина склада Bф определяется по формуле:

ф = Lпр - (4,92 + 3,6)

где Lпр - величина пролёта крытого склада, м (принимается стандартной -

18, 24, 30 или 36 м);

,92; 3,6 - установленные стандартами габаритные расстояния, м.

E = (1 - 0) × (863 × 4)

= 3452 (т.)

Площадь склада:пр = 1,2= 1,2 т/ м2= 3452 (м2)

Ширина склада:

Принимаем Lпр = 36 м.ф = 36 - (4,92 + 3,6) = 27,5

(м.)

Длина склада:скл = 125,5 (м.)

Из условия кратности 6-ти принимаем длину склада равной 126 м.

В случае с использованием автопогрузчика предусмотрим поперечные заезды

для автотранспорта через каждые 20 метров по длине склада: 10 проездов длиной

по 6 метров. Длина склада увеличится на 60 метров.

Из условия кратности 6-ти принимаем длину склада равной 186 м. Тогда

F=5115 м2.

Открытые склады со стреловыми кранами

Приводим расчет для плит ДСП:

E = (1-0)∙(1036∙3) = 3108 (т.)

Площадь склада:пр = 1,3= 2 т/ м2=(1,3∙3108)/2=2020,2

м2

Ширина склада:ф=Lmаx-3,7, (4.5)

где Lmаx - максимальный вылет стрелы крана на железнодорожном

ходу, зависящий от типа крана, м (принимаем 14 м);

,7 - установленные стандартами габаритные расстояния, м;mаx=14

мф=14-3,7=10,3 м.

Длина склада:скл=2020,2/10,3=196,2 м.

Необходимо учесть противопожарные разрывы через каждые 100 м по длине

склада шириной 5 м. Длина увеличится на 5 м и составит с учетом условия

кратности:скл=205 м.

4.2

Метод элементарных площадок

Этот метод может использоваться при определении параметров складов для

грузов, размеры которых заранее известны. В этом случае площадь склада можно

рассчитать более точно, выделив элементарную (единичную) площадку, которая

затем многократно повторяется на складе.

Методом элементарных площадок используется для определения параметров

складов для контейнеров.

Вместимость контейнерной площадки, конт.:

Ек=а∙((zпрк∙tпрxp+zотk∙toтхр)∙(1-kп)+zсk∙tс(1-λ)+zпорк∙tпорхр(1-kп)+0,03(zпрк+zотк+zск)tрем),

(4.9)

где а - коэффициент сгущения подачи вагонов с учетом неравномерности

работы;прк, zотк, zск

- число контейнеров, перерабатываемых за сутки соответственно по прибытию,

отправлению, сортировке, конт.:пр(от)к=ǀQпр(от)сут/qкуǀ,

(4.10)прхр, tотхр, tсхр

- время хранения контейнеров по прибытию, отправлению и сортировке, сут;порк

- число порожних контейнеров;порк=ǀ zпрк-zотк

ǀ, (4.11)порхр- время хранения порожних контейнеров,

сут;

,03 - доля неисправных контейнеров;рем - время нахождения

неисправных контейнеров в ремонте, сут.

Затем выделяется элементарная площадка со сторонами X и Y.

Расчет элементарной площадки для среднетонажных

контейнеров:=2,45+0,1=2,55 м=2∙6,1+0,1+0,6=12,9 м.

Фактическая ширина склада с одним грузовым фронтом, м:

Вф=Lпр-2bг, (4.12)

где Lпр - величина продета крана, м;r - габаритное

расстояние, м.

Число контейнеров, располагающихся по ширине склада, конт.:

к=

Вф/Х. (4.13)

Длина склада в контейнерах, конт.:

к=Eк/rк.

(4.14)

Длина контейнерной площадки, м:

скл= Lк∙Y/2. (4.15)

Площадь контейнерной площадки, м2:

= Lскл∙ Вф. (4.16)

· Приведем расчеты для среднетоннажных контейнеров:

zпрк=432/2,3=188 конт.отк=288/2,3=126

конт.порк=188-126=62 конт.

Ек=1,3∙((126∙2+188∙1)∙(1-0,1)+62∙1(1-0,1)+0,03(126+188)∙1=580

конт.

Фактическая ширина склада:

Вф=30-2∙0,9=28,2 м.

Число контейнеров по ширине склада:к=28,2/1,4=20 конт.

Длина контейнерной площадки: так как склад оборудован козловым краном,

увеличиваем длину склада на длину базы крана (14 м).скл=29∙4,9/2+14=85,05

м.

Необходимо учесть противопожарные разрывы через каждые 100 м по длине

склада шириной 5 м. Предусмотрим 1 противопожарный разрыв, тогда длина составит

с учетом кратности 5-ти:скл=90 м

Рассчитаем площадь контейнерной площадки:=90∙28,2=2538 м2.

4.3 Расчет длины фронта

погрузки-выгрузки

Грузовой фронт - часть складских железнодорожных путей, предназначенных

непосредственно для выполнения погрузки и выгрузки грузов из транспортных

средств.

Длина фронта погрузки-выгрузки определяется, м:

‒ при использовании передвижных механизмов

фр=nпод∙lваг + ам, (4.17)

где nпод - количество вагонов в одной подаче, ваг/под;ваг

- длина вагона по осям автосцепок, м;

ам - удлинение грузового фронта, необходимое для маневрирования

локомотивом или другим маневровым средством.

Количество вагонов в одной подаче, ваг/под:

под= nпр(от)сут/Z, (4.18)

где Z - число подач вагонов, под/сут.

‒ при использовании стационарных механизмов

фр = (1+1/М)nпод∙lваг+ ам , (4.19)

где M - число стационарных погрузочно-разгрузочных механизмов или

устройств, шт.

Длина грузового фронта не должна быть больше длины склада, т.е.

фр≤Lскл, (4.20)

· Для повагонных отправок

nотпод=6/3=2 ваг/под.прпод=6/3=2

ваг/под.отфр=6∙14,73+25=113 м.прфр=6∙14,73+25=113

м.

Получается, что Lфр˂Lскл, т.е. условие

выполняется.

· Для среднетонажных контейнеров

nотпод=13/3=5 ваг/под.прпод=20/3=7

ваг/под.

М=2 шт.фр=(1+1/2)∙5∙14,73+25=136 м.фр=(1+1/2)∙7∙14,73+25=180

м.

. Получается, что Lфр˃Lскл, т.е. условие не

выполняется. Приравняем Lфр к Lскл, а вагоны, не вошедшие

на фронт по технолонии работы склада, будут отцеплять на выставочном пути до

момента освобождения грузового фронта. После освобождения будет производиться

перестановка вагонов с грузового фронта на выставочный путь и обратно.

· Для тяжеловесных грузов

nотпод=8/3=4 ваг/под.прпод=7/3=3

ваг/под.

М=3 шт.отфр=(1+1/3)4∙11,22+25=84 м.прфр=(1+1/2)3∙11,22+25=76

м.

Получается, что Lфр˂Lскл, т.е. условие

выполняется

· Для плит ДСП

nпод=16/3=6 ваг/под.

М=7 шт.фр=(1+1/7)6∙14,62+25=126 м.

Получается, что Lфр˂Lскл, т.е. условие

выполняется.

· Для цемента в мешках

nпод=13/3=3 ваг/под.

1) М1,2=5 шт.

Lфр=(1+1/5)3∙16,97+25=87 м.

Получается, что Lфр˂Lскл, т.е. условие

выполняется.

Вагоны, не вошедшие на фронт, будут отцеплять на выставочном пути до

момента освобождения грузового фронта. После освобождения производится

перестановка вагонов с грузового фронта на выставочный путь и обратно.

Таблица 4.1.

Параметры складов

|

Род груза

|

Характеристика склада

|

Е, т

|

F, м2

|

Вф, м

|

Lскл, м

|

Lфр, м (ваг)

|

|

ВО

|

Склад тарно-штучных грузов

с электропогрузчиком.

|

1004,9

|

2009,8

|

21,48

|

96

|

113(6)

|

|

КО

|

Контейнерная площадка с

одним грузовым фронтом с козловым краном

|

580 конт

|

2538

|

28,2

|

90

|

180(7)

|

|

ТГ

|

Открытая площадка со

стреловым краном

|

1242,9

|

2209,6

|

16,3

|

136

|

84(4)

|

|

Плиты ДСП

|

Открытая площадки со

стреловым краном

|

3108

|

2020,2

|

10,3

|

205

|

126(6)

|

|

Цемент в мешках

|

Крытый склад с

электропогрузчиком

|

3452

|

3452

|

27,5

|

126

|

87(3)

|

|

Крытый склад с

автопогрузчиком

|

|

5115

|

|

186

|

|

4.4 Проектирование транспортно-складского

комплекса грузового района

Транспортно-складской комплекс (ТСК) - грузовой район, представляющий

собой часть стационарной территории, на которой находится комплекс сооружений и

устройств и путевое развитие, предназначенные для приема, погрузки, выгрузки,

сортировки и временного хранения грузов, а также для непосредственной их

передачи с одного вида транспорта на другой.

На ТСК располагаются все основные пункты и устройства грузового хозяйства

для переработки грузов: закрытые и крытые склады, платформы, контейнерные площадки,

сортировочные платформы, площади для тяжеловесных, навалочных грузов и колесной

техники, повышенные пути, эстакады, весы, габаритные ворота. ТСК оснащен

подъемно-транспортными машинами и устройствами для механизации

погрузочно-разгрузочных и складских работ, соответствующим путевым развитием,

подъездами и проездами для автотранспорта, техническими средствами

пожарно-охранной сигнализации, осветительной сетью и др.

. ТЕХНИКО-ЭКОНОМИЧЕСКИЕ РАСЧЁТЫ ПО ВЫБОРУ ЭФФЕКТИВНОГО ВАРИАНТА

КОМПЛЕКСНОЙ МЕХАНИЗАЦИИ И АВТОМАТИЗАЦИИ ПЕРЕРАБОТКИ ГРУЗОВ

5.1 Капитальные

вложения

Строительство складов и оснащение их современными средствами механизаций

и автоматизаций требует значительных капитальных вложений.

Для каменного угля, по которому я выбрала два варианта механизации,

необходимо произвести технико-экономический расчет каждого варианта переработки

и выбрать наиболее рациональный.

Нужно будет выбрать такой вариант механизации, который обеспечит

наименьшие размеры капитальных вложений и стоимости грузовых операций при

наибольшей производительности труда, ускорение грузопереработки, наименьший

простой транспортных средств.

Приведенные затраты, р.:

Епр=Sэ+ЕнК, (5.1)

где Sэ - эксплуатационные расходы, р;

Ен - нормативный коэффициент эффективности капитальных вложений;

К - капитальные вложения в каждом варианте механизации, р.

1) Для электропогрузчика ЭП-1003

Епр=1797166,5+0,15∙26355168=5750441,7р.

2) Для автопогрузчика 4070

Епр=1050242,2+0,15∙41142160=7221566,2р.

Капитальные затраты - затраты на создание новых и реконструкцию

действующих основных фондов.

Основные фонда - средства труда.

Полные капиталовложения делятся на две группы, р.:

К= мехi+

мехi+ стрj, (5.2)

стрj, (5.2)

где Кмехi - капиталовложения в механизацию по всем типам

механизмов и установок;

Кстрj - капиталовложения по всем типам строительных сооружений

и устройств.

) Для э/погрузчика:

К=3400000+22955168=26355168 р.

) Для а/погрузчика

К=2850000+38292160=41142160р.

Капиталовложения в механизацию, р.:

Кмехi=МСмех, (5.3)

где М - количество механизмов, необходимое для переработки суточного

объема грузопереработки данного груза, шт;

Смех - стоимость механизмов с учетом расходов на

транспортировку и монтаж, которые принимаются в размере 10-15% от оптовой цены механизма,

р.

1) М=5 шт.

Смех=680000 р.

Кмехi=5∙680000=3400000 р.

2) М=5 шт.

Смех=570 тыс. р.

Кмехi=5∙570000=2850000 р.

Капиталовложения в строительные сооружения и устройства, р:

Кстрj=Кскл+Кж.д.+Кс.п.+Кпп+Кэ+Кпов.п+Кавт+Клэп+Кпр,

(5.4)

где Кскл - капиталовложения в сооружение склада, р.;

Кж.д. - капиталовложения в сооружение железнодорожных путей,

р.;

Кс.п. - капиталовложения в сооружение стрелочных переводов,

р.;

Кпп - капиталовложения в сооружение подкрановых путей, р.;

Кэ - капиталовложения в сооружение эстакады, р.;

Кпов.п - капиталовложения в сооружение повышенного пути, р.;

Кавт - капиталовложения в сооружение автопроездов, р.;

Клэп - капиталовложения в сооружение линий электропередач, р.;

Кпр - прочие капиталовложения, не учтенные ранее, р.

Для электропогрузчика:

Кстрj=20656768+1419840+707200+171360=22955168р.

Для автопогрузчика:

Кстрj=20656768+1419840+707200++171360=

Капиталовложения в сооружение склада, р.:

Кскл=Сскл∙Fскл∙kинд,

(5.5)

где Сскл - стоимость строительства 1 м2 площади

склада, р;скл - площадь склада,м2;инд -

коэффициент индексации изменения сметной стоимости строительно-монтажных работ

к сметно-нормативным базам.

Сскл=1100 р.

1) Fскл=3452 м2

kинд=5,44

Кскл=1100∙3452∙5,44= 20656768р.

2) Fскл=5115 м2

kинд=5,44

3) Кскл=1100∙5115∙5,44= 30608160р

Капиталовложения в сооружение железнодорожных путей, р.:

Кж.д.=Сж.д.∙nж.д.∙Lж.д∙

kинд, (5.6)

где Сж.д - стоимость строительства 1 м железнодорожного пути,

р.;ж.д - число железнодорожных путей(зависит от числа грузовых

фронтов), шт;ж.д - длина железнодорожного пути, м.

Сж.д.=3000 р.ж.д.=1 штж.д=Lфр=87

м

Кж.д.=3000∙1∙87∙5,44= 1419840 р.

Капиталовложения в сооружение стрелочных переводов, р.:

Кс.п=Сс.п.∙nс.п.∙kинд,

(5.7)

где Сс.п - стоимость строительства стрелочного перевода, р.;с.п

- количество стрелочных переводов, шт.

Сс.п=130000 р.с.п=1

Кс.п=130000∙1∙5,44=707200 р.

Капиталовложения в сооружение подкрановых путей, р.: не рассчитываем, так

как там нет козлового, стрелового или мостового крана.

Капиталовложения в сооружение повышенного пути, р.: не рассчитываем.

Капиталовложения в сооружение автопроездов :

Кавт=Савт.∙Bавт.∙L авт.∙nавт

kинд, (5.8)

Где Bавт - ширина автопроездов, мавт - длина

автопроездов, м

Савт - стоимость 1 м2 автопроезда,руб.

Кавт=1000.∙6∙27,5.∙6

5,44= 5385600

Капиталовложения в сооружение линий электропередач, р.:

Клэп =Слэп ∙Lлэп ∙kинд,

(5.10)

где Слэп - стоимость строительства 1 м линий электропередач,

р.;лэп - длина линий электропередач, м (Lлэп =Lскл).

Слэп=250 р.

1) Lлэп=126 м

Клэп =250∙126∙5,44=171360 р.

2) Lлэп=186 м

Клэп =250∙186∙5,44=252960 р.

Таблица 5.1.

Ориентировочная смета капитальных вложений на строительство подъездного

пути (вариант 1)

|

Наименование

|

Единица измерений

|

Количество единиц

|

Единичная стоимость, р.

|

Суммарная стоимость, р.

|

|

Электропогрузчик ЭП-1003

|

Шт.

|

5

|

680000

|

3400000

|

|

Итого

|

3400000

|

|

Сооружение склада

|

м2

|

3452

|

1100

|

20656768

|

|

Ж.д. пути

|

пог.м

|

87

|

3000

|

1419840

|

|

Стрелочные переводы

|

Шт.

|

1

|

130000

|

707200

|

|

Сооружение линий

электропередач

|

пог.м

|

126

|

250

|

171360

|

|

Итого

|

22955168

|

|

Всего

|

26355168

|

Таблица 5.2.

Ориентировочная смета капитальных вложений на строительство подъездного

пути (вариант 2)

|

Наименование

|

Единица измерений

|

Количество единиц

|

Единичная стоимость, р.

|

Суммарная стоимость, р.

|

|

Автопогрузчик 4070

|

Шт.

|

5

|

570000

|

2850000

|

|

Итого

|

2850000

|

|

Сооружение склада

|

м2

|

3452

|

1100

|

30608160

|

|

Ж.д. пути

|

пог.м

|

87

|

3000

|

1419840

|

|

Стрелочные переводы

|

Шт.

|

1

|

130000

|

707200

|

|

Сооружение линий

электропередач

|

пог.м

|

126

|

250

|

171360

|

|

Сооружение автопроездов

|

м2

|

6

|

1000

|

5385600

|

|

Итого

|

38292160

|

|

Всего

|

41142160

|

5.2 Эксплуатационные расходы

Годовые эксплуатационные расходы, р.:

э=З+Э+О+А+Р,

(5.11)

где З - затраты на основную и дополнительную заработную плату, р.;

Э - затраты на электроэнергию, р.;

О - затраты на обтирочные и смазочные материалы, р;

А - отчисления на амортизацию, р.;

Р - затраты на средний и текущий ремонты, техническое оборудование, р.

1) Для электропогрузчика ЭП-1003

Sэ=434221,1 +1118445,3+223689,1 +12224+8587=1797166,5р.

2) Для автопогрузчика 4070

Sэ=225794,9 +664676,1+132935,2+13068+13768=1050242,2р.

Расходы на заработную плату, р.:

З=αвр∙αп∙αм∙αж.д.(1+β/100)М∙Со∙ΣQгод, (5.12)

где αвр - коэффициент, учитывающий 15%-ную надбавку к заработной плате для

грузов со специфическими сложными условиями переработки;

αп - коэффициент, учитывающий подмены в нерабочие дни;

αм - коэффициент, учитывающий районные дополнительные

надбавки к зарплате;

αж.д. - коэффициент, учитывающий

дополнительную надбавку к зарплате работникам железнодорожного транспорта;

β - общий процент начислений на

заработную плату, включающий отчисления на социальное страхование, охрану труда

и др.;

М - количество ПРМ;

Со - суммарная сдельная расценка за переработку одной тонны

груза для всех членов бригады, р.;

ΣQгод - суммарный объем переработки на

складе, т.

αвр=1,15;

αп=1,21;

αм=1,15;

αж.д.=1,2;

β=50%=0,5; Qгод=300000 т;

1) З=1,15∙1,21∙1,15∙1,2(1+0,5/100) ∙5∙0,15∙300000=434221,1

р.

2) З=1,15∙1,21∙1,15∙1,2(1+0,5/100) ∙5∙0,078∙300000=225794,9

р.

Суммарная сдельная расценка определяется по формуле:

Со=М(Нвр.мех∙Өчас.мех+ Нвр.стр∙Өчас.стр),(5.13)

где Нвр.мех, Нвр.стр - норма времени на одну

операцию соответственно для механизатора и всех стропальщиков (грузчиков),

входящих в бригаду;

Өчас.мех, Өчас.стр - часовая тарифная

ставка соответственно механизатора и стропальщиков (грузчиков), р/ч.

1) Нвр.мех=0,025 ч

Өчас.мех=1

Со=5∙0,025∙1=0,13 р.

2) Нвр.мех=0,013 ч

Өчас.мех=1

Со=5∙0,013∙1=0,065 р.

Расходы на электроэнергию для машин периодического действия:

Эп=η0∙η1∙ Тпр∙Сэл∙ΣNэл, (5.14)

где ΣNэл - суммарная номинальная мощность электродвигателей машин или установок,

кВт;

η0 - коэффициент, учитывающий потери в

электрораспределительной сети кранов;

η1 - коэффициент, учитывающий использование

электродвигателей мощности и времени при средней их нагрузке;

Сэл - стоимость одного кВт-ч силовой электроэнергии, р.

Тпр=Нвр.мех∙Qгод,

(5.15)

1) Тпр=0,025∙300000=7500

η0=1,18; η1=0,85; Сэл=3,54 р/кВт-ч; Nэл=42кВт;

Эп=1,18∙0,85∙7500∙3,54∙42= 1118445,3р.

2) Тпр=0,013∙300000=3900

η0=1,18; η1=0,85; Сэл=3,54 р/кВт-ч; Nэл=48

кВт;

Эп=1,18∙0,85∙3900∙3,54∙48= 664676,1р.

Расходы на обтирочные и смазочные материалы О принимают в размере 10-20%

стоимости электроэнергии.

1) О=1118445,3∙0,2=223689,1 р.

2) О= 664676,1∙0,2= 132935,2

Отчисления на амортизацию определяются, р/год:

А=Амех+Астр, (5.16)

1) Для электропогрузчика ЭП 1003

А=5440+6784=12224 р.

) Для автопогрузчика 4070

А=4560+8508=13068 р.

Амортизационные отчисления на машины и механизмы определяются по формуле:

Амех=0,01∙ мехi∙α. (5.17)

мехi∙α. (5.17)

1) Для электропогрузчика ЭП 1003

Амех=0,01∙3400000∙0,16=5440 р.

) Для автопогрузчика 4070

Амех=0,01∙2850000∙0,16=4560 р.

Амортизационные отчисления на строительные сооружения и устройства

Астр=0,01∙ стрj∙α, (5.18)

стрj∙α, (5.18)

где α - норма отчислений на восстановление в %.

) Для электропогрузчика ЭП-1003

Сооружение склада: Астр=0,01∙20656768∙0,029=5991

р.

Железнодорожные пути: Астр=0,01∙1419840∙0,035=497

р.

Стрелочные переводы: Астр=0,01∙707200∙0,035=248 р.

Сооружение линий электропередач: Астр=0,01∙171360∙0,028=48

р.

Σ Астр=5991+497+248+48=6784

р.

) Для автопогрузчика 4070

Сооружение склада: Астр=0,01∙30608160∙0,029=8876

р.

Железнодорожные пути: Астр=0,01∙1419840∙0,035=497

р.

Стрелочные переводы: Астр=0,01∙707200∙0,035=248 р.

Сооружение линий электропередач: Астр=0,01∙171360∙0,028=48

р.

Сооружение автопроездов: Аавт=0,01∙5385600∙0,032=1724

Σ Астр=8876+497+248+48+1724=11393

р.

Величина α установлена из расчета среднесуточной загрузки

механизма 7-8 ч.(3000ч/год)

Если tгод˃3000 ч, то фактическая норма αф увеличивается и подсчитывается.

Фактическое время работы одной машины в течении года, часа:

год=ΣQгод/МПэкс, (5.19)

где Пэкс - эксплуатационная часовая производительность машин,

т/час.

) tгод=300000/(5∙20,7)=2898,6 ч

2) tгод=300000/(5∙22)=2727,3 ч

tгод˂3000 ч, значит фактическую норму отчислений не

считаем.

Затраты на средний и текущий ремонты, техническое обслуживание

определяется:

Р=0,01∙(ΣКмех∙αт+ ΣКстр∙αт), (5.20)

где αт

- норма отчислений на текущий ремонт и техническое обслуживание в %.

) Для электропогрузчика ЭП-1003

ΣР=0,01∙(3400000∙0,05+(20656768+1419840+707200+171360)∙0,03)=8587р.

) Для автопогрузчика 4070

ΣР=0,01∙(2850000∙0,05+(38292160+1419840+707200+171360+5385600)∙0,03)=15218

Таблица 5.3.

Ведомость расходов на амортизацию и текущие ремонты__________

Суммарная стоимость, р.

|

Факт число работы машины,

час/год

|

Норма амортизационных

отчислений в долях

|

Годовые расходы на

амортизацию, р.

|

Норма отчислений на текущий

ремонт в долях

|

Годовые расходы на текущий

ремонт, р.

|

|

|

|

α

|

αф

|

|

α т

|

αфт

|

|

|

Электропогрузчик 1003

|

3400000

|

2898,6

|

0,16

|

-

|

12224

|

0,02

|

-

|

8587

|

|

Итого

|

|

|

|

-

|

12224

|

|

-

|

8587

|

|

Сооружение склада

|

20656768

|

|

0,033

|

-

|

5991

|

0,03

|

-

|

9356

|

|

Ж.д. пути

|

1419840

|

|

0,035

|

-

|

497

|

0,03

|

-

|

6831

|

|

Стрелочные переводы

|

707200

|

|

0,035

|

-

|

248

|

0,03

|

-

|

6512

|

|

Сооружение линий

электропередач

|

171360

|

|

0,028

|

-

|

48

|

0,03

|

-

|

6369

|

|

Итого

|

|

|

|

|

6784

|

|

|

44043

|

|

Всего

|

|

|

|

|

19008

|

|

|

58694

|

Таблица 5.4.

Ведомость расходов на амортизацию и текущие ремонты

|

Наименование

|

Суммарная стоимость, р.

|

Факт число работы машины,

час/год

|

Норма амортизационных

отчислений в долях

|

Годовые расходы на

амортизацию, р.

|

Норма отчислений на текущий

ремонт в долях

|

Годовые расходы на текущий

ремонт, р.

|

|

|

|

α

|

αф

|

|

α т

|

αфт

|

|

|

Погрузчик

|

3 240 000

|

2727,3

|

0,16

|

-

|

13968

|

0,02

|

-

|

15218

|

|

Итого

|

|

|

|

-

|

13968

|

|

-

|

15218

|

|

Сооружение автопроездов

|

5385600

|

|

0,032

|

|

1724

|

0,03

|

|

1616

|

|

Сооружение склада

|

30608160

|

|

0,033

|

-

|

8876

|

0,03

|

-

|

4676

|

|

Ж.д. пути

|

1419840

|

|

0,035

|

-

|

497

|

0,03

|

-

|

2151

|

|

Сооружение линий

электропередач

|

252960

|

|

0,028

|

-

|

48

|

0,03

|

-

|

1679

|

|

Стрелочные переводы

|

707200

|

|

0,035

|

-

|

248

|

0,03

|

-

|

6512

|

|

Итого

|

|

|

|

|

11393

|

|

|

14004

|

|

Всего

|

|

|

|

|

25361

|

|

|

20636

|

5.3 Выбор оптимального варианта механизации

Оптимальный вариант - вариант, который требует меньше капитальных затрат

и годовых эксплуатационных расходов.

Капитальные вложения в первом варианте - К1, во втором - К2.

Эксплуатационные расходы в первом варианте - Sэ1, во втором -

Sэ2.

Сравним капиталовложения: 26355168 ˂ 41142160 (К1 ˂

К2).

Сравним эксплуатационные расходы: 17971660,5 ˃ 10502420,2 (Sэ1

˃ Sэ2).

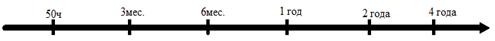

Определим срок окупаемости Ток разности капитальных вложений

между двумя вариантами, то есть определим число лет, в течении которых окупятся

капиталовложения за счет экономии эксплуатационных расходов:

ок=14786992/7469240,3=2

Так как срок окупаемости не превышает нормативного срока окупаемости -

8лет, и составляет 2 года, то наиболее оптимальным считается вариант с большими

капиталовложениями.

Наиболее выгоден второй вариант.

Таблица 5.5.

Технико-экономические показатели по вариантам комплексной механизации и

автоматизации погрузочно-разгрузочных работ

|

Показатели

|

Единица измерения

|

ПРМ

|

Преиму-ществен-ный вариант

|

|

|

Электропогрузчик ЭП-1003 (1

вариант)

|

автопогрузчик 4070 (2

вариант)

|

|

|

1

|

Грузопоток

|

т

|

300000

|

300000

|

|

|

3

|

Эксплуатационные расходы

|

р

|

17971660,5

|

10502420,2

|

2

|

|

4

|

Капиталовложения полные

|

р

|

26355168

|

41142160

|

2

|

ОРГАНИЗАЦИЯ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ ПОГРУЗОЧНО-РАЗГРУЗОЧНЫХ

МАШИН

Автопогрузчики получили большую популярность среди потребителей,

благодаря их возможностям, маневренности и легкости в управлении.

Во избежание поломок и долговечности машины, необходимо выполнять

операции по техническому обслуживанию. Глупо считать, что без них машина будет

бесперебойно функционировать.

После каждых 10 часов работы (ежедневное обслуживание ЕО)

· Очистка от загрязнений.

· Контрольный осмотр.

· Контроль уровня масла (везде).

· Контроль уровня охлаждающей жидкости в радиаторе двигателя.

· Контроль уровня тормозной жидкости.

· Проверка состояния и натяжения приводных ремней вентилятора и

компрессора кондиционера и состояние вентилятора.

· Проверка состояние шин.

· Проверка уровня спирта в размораживателе в зимний период.

· Проверка исправности работы контрольно-измерительных приборов

и сигнальных лампочек пульта.

· Проверка чистоты фильтра предварительной очистки воздуха.

· Слив воды и отстой из отстойника топливного фильтра.

· Проверка и при необходимости замена фильтрующих элементов

масляных фильтров рабочей гидросистемы и поворота.

· Проверка и при необходимости замена фильтрующих элементов

напорного масляного фильтра в гидросистеме поворота и трансмиссии.

· Заполнение топливного бака дизельным топливом.

· Проверка уровня жидкости в бачке стеклоомывателя.

После каждых 50 часов работы

· Выполнение операций, предусмотренных к выполнению после

каждых 10 часов работы.

· Продутие радиатора двигателя.

· Замена спирта в размораживателе в зимний период.

· Смазывание подшипников, ярмо стояночного тормоза и шкворневых

соединений.

· После каждых 250 часов работы или каждые 3 месяца

· Выполнение операций, предусмотренных к выполнению после

каждых 50 часов работы.

· Проверка момента затяжки гаек крепления ходовых колес.

· Проверка степени износа фрикционных накладок.

· Проверка уровня масла в главных и планетарных передачах

мостов.

· Слив осадка с топливного бака.

· Проверка состояния соединения в системе впуска и очистки

воздуха двигателя.

После каждых 500 часов работы или каждые 6 месяцев

· Выполнение операций, предусмотренных к выполнению после

каждых 250 часов работы.

· Проверка и замена фильтра охлаждающей жидкости.

· Замена топливных фильтров.

· Замена масла и масляных фильтров.

После каждых 1000 часов работы или каждые 12 месяцев

· Выполнение операций, предусмотренных к выполнению после

каждых 500 часов работы.

· Проверка степени износа фрикционных накладок в механизме

рабочего тормоза.

· Проверка давления масла в гидросистеме трансмиссии и

фрикционах коробки передач.

· Проверка состояния и натяжения приводного ремня и состояния

вентилятора.

· Проверка подшипников натяжного ролика приводного ремня.

· Очистка магнитного элемента и сетчатого фильтра коробки передач.

· Замена масла в трансмиссии, в баке рабочей гидросистемы и

поворота и очистка сапуны.

· Замена фильтрующих элементов возвратных фильтров рабочей

гидросистемы, напорного масляного фильтра в гидросистеме поворота.

· Проверить уровень электролита аккумуляторов в случае

необходимости долит.

· Смазка шарниров, подшипников промежуточной опоры и шлицевых

соединений карданных валов.

Периодически, но не менее одного раза в год или при необходимости

· Проверка качества и степень износа гидравлических и пневматических

шлангов и трубок, электрических проводов.

· Проверка качество ремня безопасности (при необходимости

заменить на новый).

· Проверка состояния и степень износа зубьев и режущих кромок

ковша.

· Проверка моментов затяжки болтов крепления ограждения кабины

к раме.

· Удаление воздуха из гидропривода рабочего тормоза.

· Очистка сетчатого фильтра заливной горловины топливного бака.

· Очистка или замена фильтрующего элемента воздушного фильтра

двигателя.

· Очистка фильтрующей вкладки пневомусилителей рабочего

тормоза.

· Смазка пневомусилителей рабочего тормоза.

· Очистка и промывка автоматических клапанов выпуска конденсата

из воздушных баллонов.

· Смазка шарниры дверей, створок, лючков и т.д.

· Очистка воздушного фильтра кабины.

· После каждых 2000 часов работы или через каждые 2 года

· Выполнение операций, предусмотренных к выполнению после

каждой 1000 часов работы.

· Замена тормозной жидкости.

· Замена фильтрующего элемента сапуна бака рабочей гидросистемы

и поворота.

· Снятия воздухопроводов и проверка их внутреннего состояния.

· Проверка состояния гасителя крутильных колебаний коленчатого

вала двигателя.

· Очистка системы охлаждения двигателя, замена охлаждающей

жидкости и фильтр охлаждающей жидкости.

После каждых 5000 часов работы или через каждые 4 года

· Регулирование зазоров клапанов двигателя.

· Рабочее оборудование: проверка технического состояния и

исправности действия.

· Радиатор: проверка технического состояния, герметичности,

состояния ограждения.

· Гидравлические и тормозные системы: проверка технического

состояния, герметичности, исправности действия.

· Двигатель и трансмиссия: проверка технического состояния,

герметичности систем и механизмов, шумности работы, люфтов, зазоров.

· Ходовые колеса: проверка состояния шин, посадки шин на

ободьях.

· Моторный отсек двигателя: проверка герметичности систем

охлаждения, смазки и питания топливом.

· Пульты управления: проверка технического состояния и

исправности работы контрольно-измерительных приборов, сигнальных лампочек.

· Устройства, обеспечивающие безопасность оператора: проверка

технического состояния защитного ограждения кабины, кресла оператора с ремнем

безопасности, входа в кабину и выхода из нее.

. АВТОМАТИЗАЦИЯ РАБОТЫ ТРАНСПОРТНО-СКЛАДСКОГО КОМПЛЕКСА И УПРАВЛЕНИЕ

ПОГРУЗОЧНО-РАЗГРУЗОЧНЫМИ МАШИНАМИ

Выпускаемые на работу автопогрузчики должны быть

технически исправными. Автопогрузчики, имеющие колеса на грузолентах, следует

использовать только на железобетонных, асфальтобетонных и других гладких и

прочных покрытиях, а автопогрузчики, имеющие колеса на пневматических шинах,

кроме того, на покрытиях из обработанного камня и выровненных земляных

площадках.

Во время укладки или разборки штабелей грузов

автопогрузчиками в зоне их работы не должны проходить пути ручной переноски и

перевозки грузов, а также выполняться перегрузочные операции (под зоной работы

автопогрузчика подразумевается площадка, необходимая для его маневрирования при

подъезде к месту погрузки или разгрузки и обратно).

При захвате груза необходимо соблюдать следующие

требования:

§ положение грузов, предназначенных для

подъема, должно допускать свободное захватывание их без сдвигания с места;

§ груз необходимо размещать на

захватной вилке так, чтобы возникающий опрокидывающий момент был минимальным; при

этом груз должен быть прижат к вертикальной части захватной вилки;

§ запрещается отрывать примерзший,

засыпанный землей, строительным мусором, залитый бетоном или зажатый груз;

§ не разрешается поднимать груз при

отсутствии под ним просвета, необходимого для свободного прохода вилки;

§ запрещается укладывать груз краном

непосредственно на захватное устройство автопогрузчика;

§ при работе с захватной вилкой центр

тяжести груза должен располагаться по центру продольной оси автопогрузчика, а

груз может выходить вперед за пределы вилки не более чем на V3 длины

лап. Запрещается укладка груза выше защитного устройства, предохраняющего

рабочее место водителя от падения груза через раму автопогрузчика.

Крупногабаритные грузы разрешается укладывать выше защитного устройства, но не

более одного места, причем необходимо выделять специальное лицо для руководства

движением автопогрузчика.

Захватывать груз вилками разрешается только при

наклоне грузоподъемной рамы «Вперед», а поднимать - только при наклоне рамы «На

себя». Во время подъема наклонять раму вперед с грузом на вилках запрещается.

Вес поднимаемого груза не должен превышать

установленной паспортом автопогрузчика грузоподъемности, допустимые нагрузки

устанавливаются в зависимости от положения центра тяжести груза.

Поднимать груз, вес которого неизвестен или превышает

предельную грузоподъемность автопогрузчика, запрещается.

Для захвата тяжеловесных грузов, когда зазор под

грузом невелик или вообще отсутствует, следует применять специальные

клиновидные вилки, толщина которых равномерно уменьшается к концу. Вилки такой

конструкции можно легко подвести под груз при наклоне телескопической рамы

автопогрузчика вперед.

При штабелировании или погрузке груз нужно укладывать

на прокладки, обеспечивающие свободный выход захватной вилки из-под груза.

Подводить вилки под груз надо осторожно, при этом

необходимо следить, чтобы вилки подавались под груз или груз укладывался на них

так, чтобы исключалась возможность падения его во время подъема,

транспортирования, опускания.

При подъеме и транспортировании тяжеловесных и

крупногабаритных грузов, не размещающихся на вилках стандартной длины, но по

своему весу не превышающих грузоподъемности автопогрузчика, следует

пользоваться удлинителями вилок, а груз надежно привязывать к каретке.

Запрещается поднимать каретку с грузом при

передвижении автопогрузчика.

Транспортирование груза можно начинать только тогда,

когда он будет надежно и равномерно расположен на рабочем приспособлении и

поднят над землей не более чем на 30-40 см. Трогать с места разрешается только

на первой скорости.

Передвигать автопогрузчик с грузом, поднятым на высоту

более чем 30-40 см, а также поднимать во время движения груз или наклонять

телескопическую раму вперед запрещается.

Транспортировать грузы, центр тяжести которых

приходится на концы вилок, запрещается, так как это приводит к потере

устойчивости автопогрузчика.

Транспортировать грузы нужно при следующем положении

рабочих частей автопогрузчика: рама должна быть отключена назад до отказа;

захватное устройство должно обеспечивать высоту подъема груза от земли не менее

величины дорожного просвета (клиренса) автопогрузчика и не более 500 мм для

автопогрузчика на пневматических шинах и 250 мм для автопогрузчиков на

грузолентах.

Максимальный уклон, по которому разрешается

транспортирование грузов автопогрузчиками, равен углу наклона рамы назад -

минус 3°.

Длинномерные грузы можно транспортировать только на

открытых территориях с ровным покрытием, причем способ захвата груза должен

исключать возможность его развала или падения в сторону. С этой целью груз

необходимо предварительно надежно увязывать в пакеты.

При перевозке тяжеловесных и крупногабаритных грузов,

закрывающих видимость водителю, автопогрузчик должен двигаться задним ходом или

же в сопровождении рабочего-сигналыцика.

Погрузка и транспортирование автопогрузчиком баллонов

со сжатыми газами, горючих и обжигающих жидкостей в стеклянной таре, даже если

она находится в корзинах или ящиках, запрещается, так как при случайном падении

таких грузов может произойти взрыв или пожар. Баллоны со сжатыми газами

разрешается перевозить на автопогрузчиках только в специальной таре или

контейнерах.

Запрещается работа автопогрузчика на свеженасыпанном

грунте или вблизи откосов у нераскрепленных выемок траншей и котлованов.

Работа автопогрузчика у раскрепленных траншей и

котлованов допускается только с разрешения производителя работ после проверки

невозможности оползания грунта над автопогрузчиком и прочности крепления

выемки. Передвижение автопогрузчика на расстоянии менее 1 м от бровки откоса

запрещается.

Транспортировать грузы по дорогам и неблагоустроенным

площадкам с мягким грунтом надо с большой осторожностью, так как в таких

условиях ухудшается устойчивость автопогрузчика и затрудняется управление

машиной вследствие зарывания управляемых колес в грунт при поворотах.

Преодолевать тяжелые участки пути (песок, мягкие

грунты, грязь) допускается только на первой скорости.

Перевозить людей на подножках и грузовой площадке

автопогрузчика, становиться кому-либо на поднимаемый груз, уравновешивать его

весом своего тела, а также поднимать на рабочем приспособлении автопогрузчика

(вилках, ковше и др.) людей для выполнения монтажных работ на высоте

запрещается.

При транспортировании грузов в узких проездах нужно

соблюдать осторожность, чтобы не задеть штабель грузов и не свалить груз с

рабочих захватов.

Поднимать и транспортировать тяжеловесный,

крупногабаритный и длинномерный груз следует двумя автопогрузчиками. Дорога, по

которой будут перемещаться автопогрузчики, должна быть соответствующей ширины и

не иметь неровностей и перекосов. Груз необходимо распределять равномерно на

вилках обоих автопогрузчиков; вес его не должен превышать допускаемой

грузоподъемности каждого автопогрузчика. Скорость движения погрузчиков не

должна превышать 5-6 км/ч. При спаренной работе автопогрузчиков нужно выделить

специальное лицо для обеспечения согласованной и безопасной их работы.

Мелкие штучные грузы разрешается транспортировать

только в специальной таре, закрепленной на захватах.

Поднимать груз на высоту более 1 м и одновременно

подъезжать к месту его укладки разрешается только на небольшое расстояние при

малой скорости и полном наклоне стрелы назад.