Разработка универсального транспортного-технологического модуля для ТОО 'Викторовское'

МИНИСТЕРСТВО

ОБРАЗОВАНИЯ И НАУКИ РЕСПУБЛИКИ КАЗАХСТАН

Костанайский

социально-технический университет

имени

академика Зулхарнай Алдамжар

ДИПЛОМНЫЙ

ПРОЕКТ

Разработка

универсального транспортного-технологического модуля для ТОО

"Викторовское"

Костанай 2009

Введение

1. Характеристика хозяйства

.1 Общие сведения о хозяйстве

.2 Краткая характеристика природных условий

.3 Специализация и размеры сельскохозяйственного производства

.4 Анализ растениеводства

.5 Анализ использования машинно-тракторного парка

.6 Результаты хозяйственной деятельности

. Состояние перевозок грузов и обоснование проекта

.1 Существующие способы организации перевозок

.2 Методика расчета перевозок

.3 Технические средства перевозки рассыпных грузов

.4 Полуприцепы и седельные тягачи

.5 Организация и средства перевозки зерна

.6 Повышение уровня использования транспорта в сельском

хозяйстве

2.7 Варианты использования транспортных средств

. Описание конструкции модуля, конструктивные расчеты

.1 Проектируемая конструкция модуля

3.2 Расчет на прочность соединения

3.3 Расчет сварного шва

.4 Расчет расхода топлива

. Охрана труда и окружающей среды

.1 Охрана труда

.2 Требования безопасности при обслуживании модуля

4.3 Экологическая безопасность

транспортных средств

5. Экономическая эффективность проекта

Заключение

Список литературы

Введение

В производстве сельскохозяйственной продукции важную роль выполняет

транспорт, так как подвижные средства обеспечивают необходимые технологические

связи между отдельными этапами работ. От эффективности работы транспорта,

качества и количества транспортных средств (автомобилей. автомобильных и

тракторных прицепов и полуприцепов), рационального их применения в значительной

мере зависят результаты производственных процессов в сельском хозяйстве.

Актуальностью исследуемого мной направления является то, что в связи с

развитием рынка сельскохозяйственной транспортной техники на нем появились

дорогие высокотехнологические машины, которые порой не могут приобрести средние

и мелкие сельхозтоваропроизводители. Обеспечение высоких технико-экономических

показателей использования подвижного состава транспорта усложняется сезонностью

сельскохозяйственного производства и большими затратами времени на погрузочные

и разгрузочные операции. Как правило, работа транспортных средств должна быть

тесно увязана с работой обслуживаемых технологических (уборочных, посевных)

машин и агрегатов. Одним из решений рассматриваемой проблемы на сегодняшний

день является применение сменных (в том числе оборотных) кузовов, прицепов,

полуприцепов, которые можно изготовить из старой и морально устаревшей техники.

Эффективными способами повышения проходимости тракторных и автомобильных

поездов являются применение на сельскохозяйственных тракторах и автомобилях

полноприводных ходовых систем и активизация ходовых систем прицепного состава.

В современных энергонасыщенных сельскохозяйственных тракторах, как правило, все

колеса ведущие. Разработаны сельскохозяйственные автомобили высокой

проходимости "КА3" и "Урал".

За рубежом разработкой и изготовлением активных тракторных и

автомобильных прицепов и полуприцепов занимаются французская фирма "Поклэн

Идролик" и финская "Партек". Созданы и хорошо зарекомендовали

себя в эксплуатации насосные станции, мотор-колеса и активные оси. Насосные

станции устанавливают как на энергетических средствах (тракторах,

автомобилях-тягачах), так и на прицепах и полуприцепах.

Охрана почв от вредного воздействия тяжелых машин и орудий, в том числе

большегрузных транспортных средств, важнейшая проблема сельскохозяйственного

производства. Степень и характер уплотнения почвы зависят как от абсолютной

весовой нагрузки колес, так и от удельного давления колес на поверхность почвы.

Добиться существенного уменьшения колесных нагрузок на всех сельскохозяйственных

транспортных средствах и оснастить все средства шинами низкого давления

невозможно и нецелесообразно. Рациональным решением проблемы является

разделение транспортных средств на полевые и дорожные. Полевые машины и

агрегаты должны иметь низкие колесные нагрузки и шины с низким удельным

давлением на почву, у дорожных транспортных средств колесные нагрузки и

удельные давления могут быть повышенными.

Использование сменных кузовов, всевозможных приспособлений и оборудования

на тракторных прицепах и шасси автомобилей позволит облегчить доставку и

раздачу кормов, внесение минеральных и органических удобрений. Смену кузовов

можно осуществлять различными устройствами. Наиболее простым и легким является

механизм, с помощью которого снимаемый кузов приподнимают над рамой шасси и

устанавливают на опорные стойки. Наибольшая эффективность может быть достигнута

при использовании кузовов в технологиях, где погрузочно-разгрузочные работы

занимают много времени, например, в ожидании наполнения бункера комбайна,

накопления навоза на животноводческой ферме, ручного сбора фруктов и овоще и т

п.

В разделах пояснительной записки описана хозяйственная

деятельность ТОО "Викторовское", особенности использования транспорта

в хозяйстве, наличие техники. Приведены эффективные способы применения

транспорта на различных операциях, варианты повышения использования

транспортных единиц при перевозках различных грузов.

Целью моего дипломного проекта является разработка

конструкции универсальной транспортно-технологической машины, способной осуществлять

множество операций во внутрихозяйственном производственном процессе, за счет

сменных частей.

В обосновании проекта описана разработка конструкции

новой универсальной машины, способной осуществлять множество технологических

операций (машина разработана ВИМОМ). На основе этой разработки предложен проект

универсального транспортно-технологического модуля (УТТМ) для ТОО

"Викторовское".

Применение такого одного модуля в ТОО позволит

экономить средства в размере 63919 тенге в год.

1.

Характеристика хозяйства

.1 Общие сведения о хозяйстве

ТОО "Викторовское" было организовано в 1998 г. Территория

землепользования ТОО расположена в Алтынсаринском районе в 25 км от районного

центра п. Докучаева и 182 км от областного центра г. Костаная. Общая земельная площадь

ТОО составляет 17853 га, в т.ч. площадь сельскохозяйственных угодий 14327 га.

Посевная площадь зерновых культур - 11907 га.

.2 Краткая характеристика природных условий

ТОО "Викторовское" расположена в зоне засушливых степей. Эта

зона характеризуется резко выраженным континентальным климатом с контрастами

температуры зимы и лета, дня и ночи. Для данной местности характерны сильные

ветры. Преобладающее направление ветров зимой юго-западное, летом - северное и

северо-западное. Средняя скорость ветра составляет 4,9 м/сек. Зима пасмурная,

холодная с устойчивым снежным покровом, с сильными ветрами, метелями. Средняя

высота снежного покрова в защищенных местах достигает 50-60 см, а на открытых

местах 18-36 см. в летние месяцы преобладает жаркая и сухая погода. Средняя

температура воздуха в июле составляет +20,3 0С. в определенные годы

температура воздуха в июле достигает +40,2 0С. весна и осень здесь

непродолжительны, в течение 20-30 дней происходит смена сезонов, от зимы к лету

и от лета к зиме. Средняя продолжительность безморозного периода составляет 123

дня, наименьшая - 48 дней, наибольшая - 154 дня. Среднегодовая температура

воздуха положительная и равна +2,4 0С. продолжительность

вегетационного периода составляет 170-177 дней. Основными климатическими

факторами, от которых зависит производство сельскохозяйственной продукции,

являются тепло и влага. Сумма активных температур в среднем = 2500-2600 0С.

Отклонения от средней величины могут достигать 410-470 0С. Такой

суммы активных температур обычно бывает достаточно для возделывания основных

сельскохозяйственных культур. В сельскохозяйственном отношении неблагоприятным

фактором климата следует считать недостаточную и неустойчивую

влагообеспеченность сельскохозяйственных культур. Среднегодовое количество осадков

составляет 270 мм. По годам сумма осадков может колебаться от 220 мм до 310 мм.

Механический состав почвы хозяйства в основном суглинистый, тяжелосуглинистый,

реже легкосуглинистый и глинистый. Почвенный покров довольно разнообразный, что

требует особого подхода к использованию почв и возделыванию на них

сельскохозяйственных культур. Естественный растительный покров сохранился лишь

на землях премущественно непригодных к земледелию: солонцах. В травостое

преобладают разнотравно-злаковые, ковыльно-типчаковые - разнотравные травы из

представителей культурной растительности наиболее распространенными в хозяйстве

являются яровая пшеница, ячмень, овес, просо и другие культуры. В целом из

анализа природных условий хозяйства можно сделать вывод о том, что климат,

почва, растительность и др. естественные условия относительно благоприятны для

эффективного ведения сельскохозяйственного производства.

.3 Специализация и размеры сельскохозяйственного производства

Хозяйство ТОО "Викторовское" является хозяйством зернового

направления. Производственная специализация хозяйства определяется сложившейся

межхозяйственной специализацией, климатическими условиями, структурой

земельного фонда.

Структура земельного фонда представлена в таблице 1.1

Таблица 1.1 Структура земельного фонда.

|

Виды угодий

|

2006 г.

|

2007 г.

|

2008 г.

|

|

Площадь, га

|

% к итогу

|

Площадь, га

|

% к итогу

|

Площадь, га

|

% к итогу

|

|

Общая земельная площадь

|

15297

|

100

|

17819

|

100

|

17853

|

100

|

|

Пашня

|

12763

|

95

|

14293

|

95

|

14327

|

95

|

|

Сенокосы

|

2534

|

5

|

3526

|

5

|

3526

|

5

|

Площадь сельскохозяйственных угодий за последние три года находится на

одном уровне 14327 га. Наибольший вес занимает пашня.

.4 Анализ растениеводства

Исходя из структуры товарной продукции и результатов хозяйственной

деятельности хозяйства можно заключить, что продукция растениеводства занимает

важное место в экономике хозяйства.

В земледелии главным направлением является производство зерна. Под

зерновые культуры в хозяйстве отведено около 85,5% всех пахотных земель.

Структура посевных площадей дана в таблице 1.2

Таблица 1.2 Структуры посевных площадей.

|

Культуры.

|

2006 г.

|

2007 г.

|

2008 г.

|

|

Площадь, га

|

% к итогу

|

Площадь, га

|

% к итогу

|

Площадь, га

|

% к итогу

|

|

Зерновые.

|

11907

|

70

|

12056

|

70

|

13244

|

70

|

|

Пар.

|

856

|

15

|

2238

|

15

|

1083

|

15

|

|

Сено

|

894

|

15

|

2194

|

15

|

1275

|

15

|

|

Пашня всего.

|

2534

|

100

|

3526

|

100

|

3526

|

100

|

Изменения урожайности зерновых культур за последние три года можно

проследить в таблице 1.3

Таблица 1.3 Урожайность зерновых культур ц/га.

|

Культуры.

|

2006 г.

|

2007 г.

|

2008 г.

|

|

ц/га

|

|

ц/га

|

|

ц/га

|

|

|

Зерновые.

|

5,4

|

|

12,5

|

|

10,1

|

|

Из таблицы 1.3 видно, что урожайность сельскохозяйственных культур в

хозяйстве за последние 3 года значительно изменялась.

Себестоимость - важнейший экономический показатель качества работы

хозяйства, по которому можно судить, во что конкретно обходится производство и

сбыт продукции.

Как видно из таблицы 1.4 по всем видам продукции сельскохозяйственного

производства наблюдается колебание себестоимости. Сравнивать себестоимость

сельскохозяйственной продукции за три последние года затруднительно.

Из таблицы 1.4 видно, что в 2008 г. наблюдается наибольший рост

себестоимости производства зерновых культур за счет снижения урожайности, из-за

низкой культуры земледелия.

Таблица 1.4 Себестоимость зерновых культур, тенге/ц.

|

Культуры.

|

2006 г.

|

2007 г.

|

2008 г.

|

|

т/ц

|

т/ц

|

т/ц

|

|

Зерновые.

|

1343

|

529

|

761

|

Вскрыть влияние отдельных факторов на величину себестоимости продукции

можно только анализом ее структуры. Структура себестоимости 1ц зерновых культур

представлена в таблице 1.5

Из таблицы 1.5 видно, что за три последние года особенно сильно возросла

стоимость ГСМ, семян. Для получения больших урожаев необходимо применять

минеральные и органические удобрения.

Таблица 1.5 Структура себестоимости 1ц зерновых культур, тенге/ц.

|

Элементы затрат.

|

2006 г.

|

2007 г.

|

2008 г.

|

|

тг/ц

|

% к итогу

|

тг/ц

|

% к итогу

|

тг/ц

|

% к итогу

|

|

Зарплата с начислениями.

|

211

|

15,6

|

85,6

|

16,5

|

119,3

|

15,8

|

|

Семена.

|

183,2

|

13,6

|

105,6

|

19,4

|

108

|

14,2

|

|

Удобрения.

|

47,3

|

3,5

|

33,6

|

6,3

|

26,6

|

3,5

|

|

ГСМ

|

260,8

|

18,4

|

202,8

|

19,4

|

180

|

23,5

|

|

Автотранспорт.

|

85,9

|

1,3

|

17,8

|

3,4

|

54,1

|

6,7

|

|

Амортизация основных

фондов.

|

12,3

|

1,2

|

6,2

|

1,2

|

35

|

4,6

|

|

Прочие прямые затраты.

|

296,8

|

36,8

|

172

|

32,8

|

239

|

31,4

|

|

Накладные расходы.

|

45,7

|

9,6

|

5,4

|

1,0

|

2,0

|

0,3

|

|

Всего затрат.

|

1143

|

100

|

629

|

100

|

761

|

100

|

1.5 Анализ использования машинно-тракторного парка

Машинно-тракторный парк занимает ведущее место в составе основных

производственных фондов и является наиболее активной их частью. Рассмотрим

наличие тракторного парка в хозяйстве в таблице 1.6

Таблица 1.6 Наличие машинно-тракторного парка, шт.

|

Тип и марка тракторов

|

2006 г.

|

2007 г.

|

2008 г.

|

|

Факт.

|

% к итогу

|

Факт.

|

% к итогу

|

Факт.

|

% к итогу

|

|

Всего тракторов

|

93

|

100

|

93

|

100

|

93

|

100

|

|

Из них Т-4

|

28

|

20

|

28

|

20

|

28

|

20

|

|

ДТ-75, ДТ-75М.

|

8

|

6

|

8

|

6

|

8

|

6

|

|

Т-150 К, К-701.

|

15

|

50

|

15

|

50

|

15

|

50

|

|

МТЗ, ЮМЗ.

|

39

|

24

|

39

|

24

|

39

|

24

|

Наличие машинно-тракторного парка сокращается за счет износа тракторов.

Особенно уменьшается парк гусеничных тракторов. Также в хозяйстве нет

достаточного количества запчастей, из-за их дороговизны.

Центрально-ремонтная мастерская имеет устаревший парк станков, которые

необходимо заменить на более новые. Необходимо расширить в хозяйстве станочный

парк.

На транспортных работах применяется парк автомобилей таблица 1.7

Таблица 1.7 Анализ использования грузовых

автомобилей

|

Показатели

|

2006 год

|

2007 год

|

2008 год

|

|

1

|

Среднесписочное число

автомашин, шт.

|

29

|

35

|

41

|

|

2

|

Общая их грузоподъемность

(тоннаж), т

|

108,1

|

200,0

|

302,0

|

|

3

|

Средний тоннаж одной

машины, т.

|

4,1

|

4,3

|

5,2

|

|

4

|

Коэффициент использования

автотранспорта

|

0,72

|

0,71

|

0,76

|

|

5

|

Техническая

производительность машин, тыс.т-км

|

4003,2

|

5001,2

|

6026,2

|

|

6

|

Коэффициент использования

грузоподъемности

|

0,74

|

0,68

|

0,8

|

|

7

|

Заработная плата с

начислениями, тыс.тенге

|

30040,0

|

34000,0

|

40080,2

|

|

8

|

Затраты на ГСМ, тыс.тенге

|

20004,0

|

29080,0

|

32500,0

|

|

9

|

Всего затрат, тыс.тенге

|

51008,0

|

63603,0

|

84200,8

|

|

7

|

Себестоимость 1 т-км, тенге

|

124,0

|

125,4

|

118,0

|

Транспортные работы на сельскохозяйственных предприятиях выполняются

грузовыми автомобилями и тракторами. Состав грузов разнообразен, использование

транспорта в течение года неравномерно, грузы для перевозки размещены на

значительной земельной территории. В проведенном анализе коэффициент

использования автомобилей возрастает по сравнению с 2006 годом на 3,3 процента.

В основном в анализируемом хозяйстве автомобили марки ЗИЛ и ГАЗ, КАМАЗ в

период весенне-полевых и уборочных работ используются для подвоза зерна и

удобрений к сеялкам, вывоза зерна из под комбайнов и доставки его к месту сушки

и хранения, перевоза зерна от сушилок в хранилища

Для развития сельскохозяйственного производства недостаточно одного

насыщения хозяйства техникой. Поэтому одной из главных задач, состоящих перед

инженерной службой хозяйства в настоящее время, является умелое применение

машин и других технических средств, обеспечение наивысшей их

производительности, полное использование их технических возможностей.

1.6 Результаты хозяйственной деятельности

Итоговыми показателями деятельности предприятия за определенный период

являются финансовые результаты. Они отражают всю работу хозяйства за

исследуемое время. В таблице 1.8 даны результаты хозяйственной деятельности

хозяйства за последние три года.

Таблица 1.8 Результаты финансовой деятельности хозяйства.

|

Отрасль.

|

Прибыль тыс.тенге.

|

|

2006 г.

|

2007 г.

|

2008 г.

|

|

Растениеводство

|

36569

|

43815

|

Анализ таблицы 1.8 показывает, в целом хозяйство ТОО "Викторовское"

работает устойчиво. В 2008 году наибольшая прибыль получена за счет высоких

закупочных цен на зерно [1].

2. Состояние перевозок грузов и обоснование проекта

.1 Существующие способы организации перевозок

Автомобильными перевозками называется производственный процесс,

заключающийся в перемещении грузов и пассажиров подвижным составом. Грузовые

автомобильные перевозки делятся по следующим признакам [3]:

1) по отраслевому - это перевозки грузов промышленности, сельского

хозяйства, строительства, торговли и т.д.;

2) по размеру партий груза - массовые и мелкопартионные;

) по территориальному признаку - технологические, городские,

пригородные, междугородные, внутрирайонные и межрайонные, межреспубликанские,

международные;

) по способу выполнения - местные перевозки, перевозки прямого и

смешанного назначения;

) по времени освоения - постоянные, сезонные и временные;

) по организационному - централизованные и децентрализованные.

Процесс доставки груза от отправителей к получателям состоит из трех

основных элементов: погрузки груза на подвижной состав в пунктах отправления;

перемещения груза подвижным составом от пунктов отправления до пунктов

назначения; выгрузки груза с подвижного состава в пунктах назначения. При

доставке груза выполняются дополнительные работы, связанные с транспортным

процессом (прием груза у грузоотправителей, оформление и сдача

товарно-транспортных документов и т.д.). Весь комплекс работ, связанных с

транспортным процессом выполняемых с момента приема груза в пункте отправления

до момента сдачи груза в пункте назначения называется

транспортно-экспедиционной работой.

Организация перевозок грузов заключается в установлении порядка

подготовки и выполнения перевозок, руководства, учета и контроля, системы

документооборота, системы расчетов за перевозки. От уровня организации

перевозок зависит качество перевозочного процесса - сохранность грузов,

своевременность и экономичность перевозок. Взаимоотношения между

автотранспортными организациями и заказчиками автотранспорта регулируются основными

действующими нормативными актами и отражаются в договорах на перевозку,

заключаемых между автотранспортными организациями и заказчиками автотранспорта.

Перевозки грузов осуществляются при количественном учете объема перевозимого

груза, т.е работа подвижного состава учитывается в тоннах или тонно-километрах.

При невозможности организации количественного учета перевозки грузов

осуществляются автомобилями с оплатой по повременным тарифам. Перевозки груза

могут осуществляться также с оплатой по километровым тарифам.

Общие правила перевозок грузов состоят из следующих разделов [4]: правила

заключения договоров на перевозку; правила приема груза к перевозке; правила

маркировки груза; правила пломбирования груза; правила погрузки и выгрузки

груза; правила оформления перевозочных документов; правила выдачи груза;

правила переадресовки груза; расчеты за перевозки; правила составления актов. В

процессе выполнения перевозок используются следующие основные документы:

путевой лист и товарно-транспортная накладная при перевозке грузов товарного

характера или акт замеров при перевозках грузов нетоварного характера. Все эти

документы являются документами строгой отчетности, изготавливаются

централизовано типографским способом и имеют серию и учетный номер. Путевой

лист - основной первичный документ, определяющий совместно с

товарно-транспортными накладными показатели учета работы подвижного состава и

водителя, составления статистической отчетности, начисления заработной платы

водителю. За перевозку грузов заказчики оплачивают автотранспортным

предприятиям определенные денежные суммы. Для исчисления этих сумм

устанавливаются тарифы на перевозку груза, которые должны обеспечивать покрытие

расходов автотранспортных предприятий на выполнение перевозок и создание

определенных накоплений. Тарифы на перевозку грузов формируются с учетом

себестоимости перевозок и подразделяются на сдельные, исключительные и

повременные [5].

Одним из способов организации перевозок является централизованный,

который считается прогрессивным методом выполнения перевозочного процесса и

эксплуатации подвижного состава. Он представляет собой организационную систему,

обеспечивающую четкое распределение обязанностей и ответственности всех

участников транспортного процесса - грузоотправителей, грузополучателей и

автотранспортных организаций. Основные принципы централизованных перевозок

заключаются в следующем: перевозки грузов осуществляются одной автотранспортной

организацией на основании договоров;

заявки на перевозку груза представляются в автотранспортную организацию

грузоотправителями или сбытовыми организациями, занимающимися реализацией

продукции нескольких грузоотправителей;

погрузка выполняется силами и средствами грузоотправителей, а разгрузка -

силами и средствами грузополучателей;

выполнение транспортно-экспедиционных операций возлагается на

автотранспортные организации. Грузоотправители или сбытовые организации при

расчетах за перевозки груза уплачивают автотранспортным организациям вместе со

стоимостью перевозки и стоимость выполнения транспортно-экспедиционных

операций;

автотранспортные организации вступают в договорные отношения только с

грузоотправителями.

Выполнению централизованных перевозок автотранспортной организацией

предшествует ряд подготовительных мероприятий, к которым относятся: обследование

пункта погрузки и составление паспорта грузоотправителя, где указываются объем

перевозок, пропускная способность, состояние подъездных путей, режим работы и

т. п.; создание грузоотправителями и грузополучателями условий, обеспечивающих

бесперебойное выполнение погрузочно-разгрузочных работ, внедрение механизации,

устройство подъездных путей, дающих возможность беспрепятственного и

безопасного движения автомобилей и свободного маневрирования их в любое время

выполнения перевозок; заключение договоров с грузоотправителями или сбытовыми

организациями на перевозку и экспедирование груза; выделение специализированных

автоколонн или автотранспортных предприятий для выполнения централизованных

перевозок; осуществление мероприятий по подготовке автотранспортными

предприятиями необходимого подвижного состава; разработка автотранспортным

предприятием совместно с грузоотправителем графиков работы подвижного состава,

обеспечивающих прием, перевозку и сдачу груза не менее чем в две смены, в том

числе в выходные и праздничные дни; инструктаж водителей, диспетчеров и других

работников предприятия о задачах и особенностях предстоящих перевозок;

организация совместно с грузоотправителями диспетчерских пунктов в местах

погрузки груза, а в отдельных случаях - на территории крупных грузополучателей;

организация оперативного планирования, контроля и учета выполнения

централизованных перевозок.

Централизованные перевозки имеют следующие основные преимущества:

четкое распределение обязанностей грузоотправителей, грузополучателей и

автотранспортных организаций в процессе доставки груза; возможность организации

работы подвижного состава по четкому, заранее разработанному графику; создание

предпосылок для широкой механизации погрузочно-разгрузочных работ у

грузополучателей и грузоотправителей; ликвидация непроизводительных простоев в

ожидании погрузки-разгрузки за счет организации работы по графику и сокращении

простоев подвижного состава под погрузкой-разгрузкой в результате механизации;

широкое применение автомобилей повышенной грузоподъемности, автопоездов и

специализированного подвижного, состава; устранение необходимости перемещения

грузчиков и агентов-экспедиторов грузоотправителей и грузополучателей во время

перевозки груза и сокращение потребности в экспедиторах и грузчиках; повышение

производительности подвижного состава и как следствие сокращение потребности в

подвижном составе и снижение себестоимости перевозок; повышение общей культуры

в организации перевозок груза; сокращение транспортных издержек в народном

хозяйстве; концентрация информации о перевозках в автотранспортной организации,

что дает возможность применить современные научные методы планирования.

Таким образом, централизованные перевозки грузов автомобильным

транспортом общего пользования характеризуются значительной эффективностью как

для народного хозяйства в целом, так и для всех непосредственных участников

процесса доставки грузов: грузоотправителей, грузополучателей и

автотранспортных организаций [6]. Поэтому показатели экономической

эффективности необходимо определять раздельно для каждого из них.

Основными показателями эффективности являются: сокращение потребности в

подвижном составе для выполнения определенного объема перевозок груза;

уменьшение количества грузчиков и агентов-экспедиторов для погрузки-выгрузки и

сопровождения груза, т. е. сокращение их численности и расходов на заработную

плату; повышение производительности общественного труда на всех участках

транспортного процесса; снижение себестоимости перевозки, погрузки, выгрузки, и

сопровождения груза, т. е. сокращение транспортных расходов в народном

хозяйстве.

Себестоимость перевозок, как правило, при внедрении централизованных

перевозок снижается. Однако возможны случаи, когда на первых порах она может

несколько повыситься, особенно при использовании специализированного подвижного

состава [7].

Некоторое повышение себестоимости перевозок может иметь место и в связи с

ростом расходов на заработную плату водителям (доплата за совмещение

обязанностей экспедитора). Однако при этом обязательно нужно учесть сокращение

расходов получателей груза на содержание штата экспедиторов.

В общем комплексе сельскохозяйственных работ транспортные и

погрузочно-разгрузочные работы составляют 30-35% от общих затрат труда на

возделывание сельскохозяйственных культур и около 17% в животноводстве, В

себестоимости сельскохозяйственных продуктов транспортные расходы составляют от

15 до 40%. Всю продукцию сельского хозяйства перевозят от места производства до

пунктов хранения, переработки, потребления. Автомобильный транспорт участвующий

в сельскохозяйственном производстве играет важную, а в период уборки урожая -

решающую роль.

Перевозки сельскохозяйственных грузов подразделяются на две основные

группы: внехозяйственные и внутрихозяйственные.

Внехозяйственные перевозки осуществляются на большие расстояния и заключаются

в: доставке из хозяйств продуктов животноводства и полеводства на приемные и

перерабатывающие пункты, в места реализации; завозе в хозяйства; минеральных

удобрений, кормов, строительных материалов, топлива, сельскохозяйственных

машин, запасных частей и т. п.

Внутрихозяйственные перевозки бывают полевые (вывоз урожая с полей на тока и

хранилища, завоз на поля из колхозных хранилищ и складов удобрений и семенных

материалов, торфа, нефтепродуктов и т.п., переброска груза из отделений на

участки, в бригады и т.д.) и внутриусадебные (перевозки в пределах усадеб

хозяйства, животноводческих ферм кормов, стройматериалов, топлива, воды и

т.д.).

Перевозки сельскохозяйственных грузов по сравнению с перевозками грузов

для других отраслей народного хозяйства имеют особенности, к числу которых

можно отнести сезонность уборки урожая, приводящая к значительным колебаниям в

грузообороте и объеме перевозок. Коэффициент неравномерности грузооборота

"нехозяйственных" перевозок колеблется в среднем от 2,5 до 3,5.

Практика показывает, что годовой объем перевозок распределяется примерно

следующим образом: 14% в I квартале, 16% во II квартале, 45% в III квартале и

25% в IV квартале.

.2 Методика расчета перевозок

Процесс организации перевозок представляет собой выполнение определенных

действий направленных на оптимизацию использования подвижного состава.

Рассмотрим последовательность расчета грузовых перевозок [4]:

- разработка схемы движения подвижного состава. На основе

топографических карт определяются грузообразующие и грузопоглащающие пункты и

расстояние перевозок между ними;

- определение объемов перевозок по отдельным маршрутам и

построение эпюры грузопотоков. Определение объемов перевозок производится при

известном общем объеме перевозок с учетом расстояний между пунктами;

выбор подвижного состава. Для выполнения перевозок грузов по

отдельным направлениям и исходя из условий движения (категория дорог, их

состояние) производится выбор подвижного состава с учетом специфики перевозимых

грузов, а также эксплуатационных и технико-экономических показателей

автомобилей;

определение марочного состава автопарка;

маршрутизация перевозок. Разрабатывается маршрут перевозок по

каждому направлению, определяются пункты расположения АТП, тип маршрута

(кольцевой, маятниковый и т.д.).

расчет технико-эксплуатационных показателей подвижного состава

по каждому маршруту. В процессе расчета определяются: суточный объем перевозок Qсут, общий пробег подвижного состава за

одну ездку lе, нулевой пробег Lн, общий пробег подвижного состава Lоб, коэффициент использования пробега , средняя длина ездки lег, среднее расстояние перевозки lгр, коэффициенты динамического и

статического использования грузоподъемности д, c, производительность подвижного состава Пс,

себестоимость перевозок Сб.

.3 Технические средства перевозки рассыпных грузов

Основным средством перевозки рассыпных грузов является

подвижной состав грузового автомобильного транспорта, к которому относятся

автомобили, автомобили-тягачи, прицепы, полуприцепы и роспуски.

Подвижной состав подразделяется на транспортный, предназначенный

для перевозки груза, и специальный, предназначенный для выполнения

различных нетранспортных работ, выполняемых при помощи установленного на нем

оборудования (автокраны, автолавки, автобетономешалки, пожарные и санитарные

автомобили, автомобили для нужд коммунального хозяйства и т. д.). На

автомобильном транспорте общего пользования используется в основном

транспортный подвижной состав.

Транспортный подвижной состав бывает общего назначения с кузовом

типа бортовая платформа, называемый бортовым (бортовой автомобиль, бортовой

прицеп), и специализированный, к которому относятся автомобили, прицепы,

полуприцепы и прицепы-роспуски транспортного назначения, кузова которых

специально приспособлены для перевозки одного определенного или нескольких

однородных грузов. Специализированный подвижной состав широко применяется в

народном хозяйстве.

Автопоезд - автомобиль или автомобиль-тягач в сцепке с одним или

несколькими прицепами либо автомобиль-тягач с полуприцепом. Применение

автопоездов обеспечивает наиболее полное использование имеющегося запаса

мощности автомобилей и автомобилей-тягачей, повышение производительности по

сравнению с одиночными автомобилями, снижение расхода топлива на 1 ткм (на 1 т

перевезенного груза), снижение себестоимости перевозки груза.

Кроме того, применение автопоездов дает возможность уменьшить потребность

в водителях, т. е. экономию людских ресурсов, что имеет важнейшее значение для

народного хозяйства.

Грузовые автомобили и прицепной подвижной состав классифицируются по

грузоподъемности и типу кузова.

Номинальная грузоподъемность автомобилей устанавливается

заводом-изготовителем и показывает максимальную полезную нагрузку автомобиля.

Величина нагрузки определяется дорожными условиями работы автомобилей, т. е.

зависит от того, перевозится ли груз по дорогам с твердым покрытием или по

грунтовым.

Автомобили, прицепы, полуприцепы в зависимости от грузоподъемности

подразделяются на следующие классы:

Особо малой грузоподъемности………..до 0,5 т

Малой грузоподъемности……………….от 0,5 до 2,0 т

Средней…………………………………..." 2,0 " 5,0 "

Большой………………………………….." 5,0 " 15,0 "

Особо большой грузоподъемности ……." 15 т и более

Автомобили особо малой грузоподъемности выпускаются на шасси легковых

автомобилей или специальном шасси и предназначены для перевозки мелких партий

грузов.

Автомобили малой грузоподъемности используются для освоения небольшого

по величине грузооборота, в первую очередь для перевозки грузов торговли.

Автомобили средней и большой грузоподъемности предназначены для перевозки массовых

грузов при значительном грузообороте (строительные и сельскохозяйственные

грузы, продукция промышленных предприятий).

Автомобили особо большой грузоподъемности используются для перевозки грузов

большой массы, на разработках месторождений полезных ископаемых открытым

способом, на крупных стройках и т. д.

На шасси автомобилей, прицепов и полуприцепов устанавливаются кузова

различных типов: бортовая и безбортовая платформа, самосвальный кузов, цистерна,

фургон, панелевоз или фермовоз, кузов, оборудованный для перевозки длинномерных

грузов (лесовоз, трубовоз, металловоз и т. д.).

Автомобили с кузовом бортовая платформа могут иметь надставные

борта, высокие решетчатые борта, оборудованные для установки и крепления стоек

тентов, и т. д.

Безбортовые платформы устанавливают на подвижном составе, предназначенном для

перевозки негабаритных грузов и грузов большой массы.

Самосвальные кузова устанавливают на подвижном составе, предназначенном для

перевозки и механизированной выгрузки навалочных и насыпных грузов. Автомобили

с самосвальным кузовом называются автомобилями-самосвалами [8].

В ТОО "Карабалыкская с.х.о.с" используются

очень широко автопоезда.

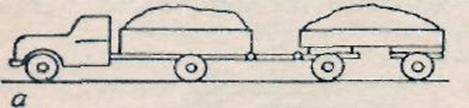

Автомобильные поезда бывают следующих типов (рисунок

2.1):

Рисунок 2.1 Типы автомобильных поездов

а - тягач с прицепом; б - седельный тягач с

полуприцепом; в - тягач с прицепом-роспуском; г - балластный тягач с

прицепом-тяжеловозом.

1. Автомобиль-тягач с прицепом. Груз перевозится в

кузове тягача и в кузове прицепа. Седельный тягач с полуприцепом. Передняя

часть прицепа закрепляется на тягаче, который своего кузова не имеет.

2. Автомобиль-тягач с прицепом-роспуском.

Автопоезд предназначен для перевозки длинномерных грузов (лес, трубы и т. д.).

3. Автомобиль-тягач с балластной

платформой и прицепом (обычно тяжеловозом). Небольшой металлический кузов

тягача загружается балластом (камень, песок) для увеличения сцепного веса

автомобиля.

Наиболее высокими эксплуатационными качествами

обладает седельный тягач с полуприцепом - высокой маневренностью, проходимостью

и устойчивостью при движении с большой скоростью.

Прицепы по назначению разделяются на грузовые, пассажирские

и специальные (ремонтные, мастерские, электростанции, бетономешалки и др.), по

типу ходовой части - колесные, гусеничные и санные. Колесные прицепы бывают

одно-, двух-, трех- и многоосные. Типы кузовов прицепов: грузовая платформа,

фургон, цистерна, самосвал.

Обычный автомобиль можно использовать в качестве

тягача потому, что при движении по хорошим дорогам значительная часть мощности

двигателя остается неиспользованной [2,3].

Достоинства автомобильных поездов:

. Повышение производительности автомобиля примерно в

два раза.

. Снижение расхода горючего на 1 т/км на

20-30%.

. Снижение себестоимости перевозок на 20-30%.

. Сокращение времени простоев под погрузкой и

разгрузкой при наличии сменных прицепов.

. Возможность перевозки крупногабаритных грузов.

. Наиболее полное использование мощности

автомобильного двигателя.

. Снижение нагрузки на ось.

Недостатки автопоездов:

. Плохая проходимость.

. Невысокая скорость движения.

. Ограниченная маневренность.

Рассмотрим технические характеристики подвижного состава

используемого при перевозке рассыпных грузов таблицы 2.1 - 2.6.

В таблице 2.1 приведена техническая характеристика

грузовых бортовых автомобилей [9, 10, 11].

Таблица 2.1 Техническая характеристика грузовых

бортовых автомобилей

|

Марка

|

Колес-ная форму-ла

|

Масса, кг

|

Мощность двигателя, кВт

|

Расход топлива на 100 км, л

|

Внутрен-ние размеры

платформымм

|

|

|

перевозимого груза

|

снаряженного автомобиля

|

пол-ная

|

допустимая прицепа

|

|

|

|

|

ГАЗ-53-12

|

4*2

|

4500

|

3200

|

7850

|

3500

|

88,3

|

20,8

|

3740*2170*510

|

|

ГАЗ-3309

|

4*2

|

4500

|

3200

|

8100

|

-

|

85,0

|

19,5

|

3500*2170*510

|

|

ЗИЛ-131

|

6*6

|

5000

|

6460

|

10185

|

4000

|

110,0

|

40,0

|

3600*2322*346

|

|

ЗИЛ-433110

|

4*2

|

6000

|

5750

|

12000

|

9000

|

110,0

|

28,0

|

4692*2356*575

|

|

Урал-4320

|

6*6

|

5000

|

8340

|

13325

|

7000

|

154,0

|

26,0

|

3900*2430*890

|

|

КамАЗ-5320

|

6*4

|

8000

|

7080

|

15305

|

11500

|

154,0

|

24,0

|

5200*2320*500

|

|

МАЗ-53352

|

4*2

|

8400

|

7450

|

16000

|

20000

|

194,9

|

32,7

|

6260*2360*685

|

Седельные тягачи используются для формирования

автопоездов большой грузоподъемности и применяются в хозяйствах при перевозках

сельскохозяйственных грузов по дорогам 1, 2 категории. Техническая

характеристика известных седельных тягачей приведена в таблице 2.2 [12].

Таблица 2.2 Техническая

характеристика седельных тягачей

|

Марка

|

Колес-ная форму-ла

|

Масса, кг

|

Мощ-ность двига-теля, кВт

|

Расход топлива на 100 км, л

|

Габарит-ные размеры, мм

|

|

|

полная буксируемого прицепа

|

снаряженного автомобиля

|

полная автопоезда

|

|

|

|

|

ГАЗ-52-06

|

4*2

|

6000

|

2435

|

8585

|

55,0

|

28,0

|

4950*2165*2150

|

|

ЗИЛ-131В

|

6*6

|

7500

|

6230

|

14100

|

110,3

|

50,0

|

6620*2420*2480

|

|

ЗИЛ-442300

|

4*2

|

18175

|

5275

|

23600

|

136,0

|

24,4

|

5890*2490*2700

|

|

Урал-4420

|

6*6

|

15200

|

7760

|

23235

|

154,0

|

39,0

|

7100*2500*2715

|

|

КамАЗ-5410

|

6*4

|

11500

|

6500

|

26000

|

162,0

|

33,8

|

6180*2500*2830

|

|

МАЗ-5433

|

4*2

|

18500

|

6350

|

25000

|

132,4

|

29,6

|

5530*2500*2925

|

Значительная экономия времени предназначенного для

погрузки-разгрузки перевозимых грузов наблюдается при использовании

автомобилей- самосвалов. Автомобили-самосвалы маневренны и позволяет

производить перевозку грузов по грунтовым дорогам в неблагоприятных условиях.

Техническая характеристика автомобилей-самосвалов приведена в таблице.

Таблица 2.3 Техническая

характеристика автомобилей-самосвалов

|

Марка

|

Колесная формула

|

Масса, кг

|

Мощность двигателя, кВт

|

Расход топлива на 100 км, л

|

Объем кузова, м3

|

|

|

перевозимого груза

|

Снаряженного автомобиля

|

Пол-ная

|

|

|

|

|

ГАЗ-САЗ 4509

|

4*2

|

4250

|

4450

|

8850

|

92,0

|

15,4

|

5,0

|

|

ЗИЛ-ММЗ-554М

|

4*2

|

5500

|

5125

|

10850

|

110,0

|

35,9

|

6,0

|

|

Урал-5557

|

6*6

|

7000

|

9075

|

16300

|

154,0

|

31,0

|

8,8

|

|

КамАЗ-5510

|

6*4

|

7000

|

8480

|

15630

|

176,0

|

35,0

|

7,9

|

|

МАЗ-55514

|

4*2

|

9700

|

8500

|

18200

|

176,0

|

23,5

|

5,5

|

Прицепной подвижной состав грузового автомобильного транспорта состоит из

прицепов, полуприцепов и прицепов-роспусков.

Прицепы буксируются автомобилями и автомобилями-тягачами, соединяясь с ними при

помощи буксирного приспособления и дышла. В зависимости от числа осей прицепы,

делятся на одноосные, двухосные и многоосные.

Одноосные прицепы имеют небольшую грузоподъемность. Для устойчивого положения

при отцепке от автомобиля они оборудованы передней и задней убирающимися

подставками.

Двухосные прицепы оборудованы поворотными устройствами, которые бывают двух

типов: с поворотным кругом, когда передняя ось прицепа поворачивается вместе с

колесами; автомобильного типа, когда ось остается неподвижной, а колеса

поворачиваются на цапфах.

Многоосные прицепы используются в основном для перевозки различных

грузов большой массы и негабаритных. Грузоподъемность их может достигать 100 т

и более. Многоосные прицепы являются и многоколесными, например

прицеп-тяжеловоз МАЗ-5208 грузоподъемностью 40 т имеет три оси и 24 колеса.

Прицепы-роспуски применяются для перевозки длинномерных грузов и бывают

одноосными и двухосными. Величина расстояния между автомобилем и осью

прицепа-роспуска может меняться при перевозке груза различной длины. Это

достигается путем перемещения роспуска по дышлу, выполненному в виде швеллера

или трубы. Дышло имеет отверстия по длине, а прицеп-роспуск крепят в

определенном положении фиксаторами.

При перевозке груза длиной более 20-25 м применяются управляемые

прицепы-роспуски. Управляет прицепом второй водитель, находящийся в кабине, установленной

на прицепе-роспуске. Зимой для перевозки груза на ледяных и снежных дорогах

применяют санные прицепы.

Полуприцепы предназначены для работы в сцепке с седельными

автомобилями-тягачами. Они могут быть одноосными и двухосными, причем оси

расположены в задней части полуприцепа. В передней части находятся сцепное

устройство для соединения с автомобилем-тягачом и стойки с катками для

поддержания отцепленного полуприцепа в устойчивом положении. Стойки выполняются

в виде откидного убирающегося шасси, шарнирно связанного с рамой полуприцепа.

При сцепке полуприцепа с автомобилем-тягачом передняя часть полуприцепа

приподнимается и после этого стойки могут быть подняты. Перед расцепкой стойки

опускаются, полуприцеп опирается на катки, и автомобиль-тягач может отъехать.

Поднимать и опускать стойки можно механически или вручную. Полуприцеп,

поставленный на катки, можно загружать, разгружать и перемещать без помощи

автомобиля-тягача. Прицеп состоит из шасси и кузова. Кузова прицепов имеют

такое же устройство, как кузова грузовых автомобилей.

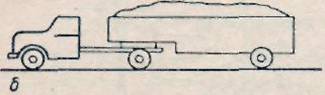

А)

б)

в)

Рисунок 2.2 Типы прицепов. а - двухосный; б - роспуск;

в - тяжеловоз. 1 - рама: 2-буксирный прибор; 3-поворотная тележка; 4 -

рессора; 5 -дышло; 6 - стойка; 7 - цепь; 8-поворотный коник; 9 - подрамник; 10

-лебедка; 11 - трап.

Двухосный прицеп (рисунок 2.2, а). Шасси

прицепа состоит из рамы 1, осей с колесами, подвески 4, поворотной

тележки 3, буксирного прибора 2 и дышла 5. Кольцо дышла

соединяется с буксирным прибором тягача и позволяет прицепу отклоняться

относительно тягача в горизонтальной и вертикальной плоскостях. Под рамой

закрепляется запасное колесо.

Поворот передних колес чаще всего осуществляется

вместе с осью и подрамником вокруг шкворня. Иногда колеса поворачиваются на

цапфах относительно неподвижной оси; в этом случае передняя ось прицепа

выполняется аналогично передней оси автомобиля, а рулевая трапеция прицепа

управляется дышлом.

В электрооборудование прицепа входят сигнал

торможения, указатели поворота и фонарь освещения номерного знака. К системе

электрооборудования тягача эти приборы подсоединяются посредством розетки.

Двухосные прицепы выпускаются Ирбитским автоприцепным

заводом, Сердобским машиностроительным, МАЗом и другими заводами.

Прицеп-роспуск (рисунок 2.2-6) может быть одноосным и двухосным. На раме

1 прицепа на шкворне устанавливается поворотный коник 8 с двумя боковыми

стойками 6. Коник представляет собой поперечную сварную (обычно из швеллеров)

балку, на которую укладывается груз, поддерживаемый с боков стойками. Цепи

удерживают стойки в вертикальном положении. Длину дышла 5 можно изменять

[2,3].

Для повышения маневренности автопоезда с

прицепом-роспуском при большом расстоянии между тягачом и прицепом (8-10 м и

более) дополнительная связь между ними осуществляется крестообразной тросовой

сцепкой. Дышло соединяется шарнирно как с тягачом, так и с рамой прицепа. Трос

соединяется накрест с поперечными балками, установленными на тягаче и прицепе.

При такой сцепке колеса роспуска на повороте, примерно, следуют по колее

тягача.

Прицепы-роспуски выпускаются Ишимским автоприцепным,

Тавдинским механическим и другими заводами.

Прицеп-тяжеловоз (рисунок 2.2 в) предназначен

для перевозки тяжеловесных, крупногабаритных, неделимых грузов (тракторы,

дорожные машины, трансформаторы и др.). Грузоподъемность прицепов колеблется в

пределах от 20 до 300 т и более. Прицеп имеет низко расположенную раму 1,

что снижает его центр тяжести и облегчает погрузку. На передней

подрессоренной оси, закрепленной на подрамнике 9, устанавливается не

менее четырех колес. Подрамник соединен с рамой прицепа шкворнем. У двухосных

прицепов задние колеса подвешиваются на поперечных балансирах, часто без

рессор, а у трехосных прицепов задние колеса образуют несколько балансирных

тележек с продольными и поперечными осями качания. Для облегчения погрузки в

передней части прицепа устанавливается лебедка 10 с ручным или

механическим приводом. Самоходные машины въезжают на прицеп по откидным трапам.

Прицепы-тяжеловозы выпускаются Челябинским

автоприцепным заводом и Николаевским заводом "Дормашина" [4]. Прицепы

общего назначения используются для перевозки рассыпных грузов и применяются при

составлении автопоездов вместе с бортовыми грузовыми автомобилями. Их

техническая характеристика представлена в таблице 2.4 [9].

Таблица 2.4 Техническая характеристика прицепов общего

назначения

|

Марка

|

Платформа

|

Масса, кг

|

Погрузочная высо-та, мм

|

Автомобиль-тягач

|

|

внутренние размеры мм

|

объем, м3

|

перевози-мого груза

|

снаряжен-ного прицепа

|

полная

|

|

|

|

СЗАП-8355

|

6100*2420*600

|

8,9

|

8500

|

3200

|

11700

|

1300

|

КамАЗ-5320

|

|

ГКБ-8350

|

6100*2320*500

|

7,1

|

8040

|

3460

|

11500

|

1370

|

КамАЗ-5320

|

|

МАЗ-8926

|

5500*2365*685

|

8,8

|

8000

|

4000

|

12000

|

1440

|

МАЗ-5335

|

|

СМЗ-8325

|

4220*2250*510

|

4,8

|

2130

|

2000

|

4130

|

1220

|

ЗИЛ-131Н

|

|

ГКБ-817

|

4683*2324*572

|

6,2

|

5500

|

2540

|

8040

|

1300

|

ЗИЛ-431410

|

Седельные тягачи комплектуются полуприцепами

применение которых позволяет сократить затраты, связанные с перевозкой

рассыпных грузов и снизить общую себестоимость перевозок. Выпускаемые

автомобильной промышленностью России, Украины полуприцепы имеют высокие

эксплуатационные качества и широко применяются как средство транспортировки

рассыпных грузов. Техническая характеристика полуприцепов приведена в таблице

2.5 [9].

2.4 Полуприцепы и седельные тягачи

Большинство седельных тягачей (ЗИЛ-130В, МАЗ-504,

ГАЗ-51П, КрАЗ-221 и др.) выпускаются на базе стандартных грузовых автомобилей.

Кутаисский завод выпускает седельные тягачи КАЗ-606 и КАЗ-608 самостоятельной

конструкции. Основные конструктивные отличия седельного тягача от стандартного

автомобиля заключаются в следующем: укороченная рама; измененное расположение

присоединительных устройств приборов электрооборудования, которые с задней

части автомобиля переносятся на полуприцеп; установка дополнительного

топливного бака; размещение на раме вместо кузова опорно-сцепного устройства и

салазок, которые облегчают сцепку тягача с полуприцепом. Автомобиль МАЗ-504, в

отличие от своей базовой модели (автомобиля МАЗ-500), имеет двухскоростной

задний мост. Двухскоростной мост намечено также устанавливать на автомобиле

ЗИЛ-130В. Для буксировки тяжелых полуприцепов и дорожных машин Минский

автозавод освоил выпуск одноосных тягачей. Опорно-сцепной прибор, соединяющий

полуприцеп с тягачом, служит также для передачи части веса полуприцепа на тягач

и является поворотным устройством автопоезда. Все седельные тягачи оборудованы

полуавтоматическим шкворневым сцепным устройством, которое обеспечивает

автоматическую сцепку и полуавтоматическую расцепку. Прибор монтируется на

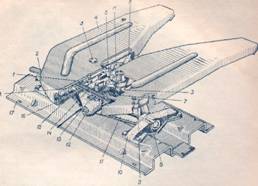

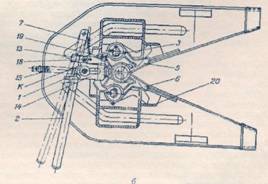

плите 17 (рисунок 2.4), закрепленной болтами на лонжеронах рамы. Прибор

состоит из седла 4, двух захватов 5 и 6, кулака 14, защелки

13, балансира 11, двух кронштейнов 10 и ограничителей 9.

Кронштейны 10 болтами закреплены на плите 17. В кронштейнах

на двух цапфах 8, может качаться балансир 11. С балансиром

соединено шарнирно при помощи оси 12 седло. Таким образом, седло может

поворачиваться вокруг оси 12 в поперечной плоскости и вокруг цапф 8 (вместе

с осью 12 и балансиром 11) в продольной плоскости. В сцепном

приборе тягача МАЗ-504 и некоторых других автомобилей ось 12 располагается

поперек, а ось 8 - вдоль оси автомобиля. Поперечное качание седла

ограничивается упорами 9. На некоторых автомобилях около упоров

устанавливают пружины. Шкворень 6 полуприцепа запирается в приборе

замком. Замок состоит из двух захватов 5 и 6 (рисунок 2,4), кулака 14

с пружиной 15, защелки 13 с пружиной 7 и предохранительной

планки 16. Захваты свободно установлены на осях 3, которые

закреплены в седле.

А)

Б)

Рисунок 2.4 Опорно-сцепное устройство седельного

тягача. а - общий вид; б-вид снизу. 1 - направляющая ось кулака; 2 - рычаг

управления; 3 - ось захвата; 4 - седло; 5, 6 - захваты; 7 - пружина защелки; 8

- цапфа балансира; 9 - ограничительные упоры бокового наклона седла: 10-

кронштейн крепления балансира; 11 - балансир; 12- ось крепления седла к

балансиру; 13 - защелка; 14 - кулак; 15 - пружина кулака; 16- предохранительная

планка; 17 - плита; 18-ось защелки;. 19 - штифт выключения защелки; 20 - упоры

захватов.

Для поддержания полуприцепа в горизонтальном положении

при отцепленном тягаче в передней его части устанавливаются два, обычно

сдвоенных, опорных катка или две пяты. В транспортном положении катки приподнимаются

или поворачиваются и фиксируются растяжками 3.

Опорное устройство состоит из винтового домкрата,

редуктора и катков. Редуктор может иметь одну пару конических колес или пару

конических и пару цилиндрических колес.

Конический редуктор заключен в картере 12,

головка 13 которого шарнирно соединяется с рамой полуприцепа. Винт 10

соединен штифтом с ведомой конической шестерней 14. Гайка 15 закреплена

в трубчатой стойке 16, которая приварена к оси 7 катков.

При вращении рукояткой хвостовика ведущей шестерни 11

гайка вместе со стойкой и катками перемещается вверх или вниз. В

транспортном положении опорное устройство поворачивается и закрепляется на

лонжеронах рамы штырями. Двухступенчатый редуктор обеспечивает две скорости

перемещения стойки с катком.

Полуприцепы общего назначения выпускают Минский,

Мытищинский, Одесский, Павловский заводы. Одесский автосборочный завод

выпускает также полуприцепы-рефрижераторы.

Прицепы и полуприцепы маркируют следующим образом:

2-Р-15; 1-АП-1,5; 2-П-4; 2-ПН-6; 1-ПП-12,5, где первая цифра - число осей;

А-автомобильный; П-прицеп; Н-низкорамный; ПП-полуприцеп; Р-роспуск; последняя

цифра - грузоподъемность в тоннах.

Таблица 2.5 Техническая

характеристика полуприцепов

|

Марка

|

Объем платфор-мы, м3

|

Число осей

|

Масса, кг

|

Погрузочная высота, мм

|

Автомобиль-тягач

|

|

|

|

перево-зимого груза

|

снаряженного полуприцепа

|

полная

|

|

|

|

ОДАЗ-9357

|

10,0

|

1

|

11100

|

3200

|

14300

|

1400

|

ЗИЛ-441510

|

|

"Сармат 96402"

|

11,0

|

2

|

14500

|

5340

|

19840

|

1426

|

КамАЗ-5410

|

|

МАЗ-9380

|

14,1

|

1

|

14300

|

4500

|

18800

|

1370

|

МАЗ-5432

|

|

СЗАП-9340

|

14,0

|

2

|

14500

|

4600

|

19100

|

1370

|

КамАЗ-5410

|

Повышение грузоподъемности автомобилей-самосвалов

обеспечивается за счет применения самосвальных прицепов. Основным достоинством

самосвальных прицепов является их мобильность и возможность быстрой разгрузки,

это сокращает время оборота автомобилей на маршруте.

Техническая характеристика самосвальных прицепов

представлена в таблице 2.6 [9].

Таблица 2.6 Техническая характеристика самосвальных

прицепов

|

Марка

|

Объем платфор-мы, м3

|

Угол подъема платформыград.

|

Масса, кг

|

Погру-зочная высота мм

|

Автомобиль-тягач

|

|

|

|

перево-зимого груза

|

снаряжен-ного прицепа

|

полная

|

|

|

|

ГКБМ 1-03

|

7,0

|

50

|

6500

|

3000

|

9500

|

1420

|

ЗИЛ, КамАЗ

|

|

ГКБ-8527

|

9,4

|

50

|

7000

|

4500

|

11500

|

1300

|

УРАЛ-5557

|

|

ГКБ-8551

|

9,4

|

50

|

7100

|

4400

|

11500

|

1435

|

УРАЛ-5557

|

|

СЗАП-8527

|

9,4

|

50

|

7500

|

4100

|

11600

|

1450

|

КамАЗ-55102

|

Показатели, приведенные в технических характеристиках,

обозначают следующее [13]:

- масса снаряженного автомобиля - это масса автомобиля с заправкой

(топливом, маслом, охлаждающей жидкостью) и снаряжением (запасным колесом,

инструментом, огнетушителем), но без водителя и пассажиров;

полная масса - масса снаряженного автомобиля, груза, водителя и

пассажиров в кабине.

Техническая характеристика дана для автомобилей с полной нагрузкой,

габаритная и разгрузочная высота - без нагрузки, максимальная скорость для

обкатанного автомобиля, движущегося на высшей передаче по горизонтальному

участку сухого ровного асфальтированного шоссе, контрольный расход топлива -

для обкатанного автомобиля.

.5 Организация и средства перевозки зерна

Важнейшей задачей всех участников уборки урожая

является проведение ее в сжатые сроки и без потерь. Практика показывает, что

задержка в уборке зерновых, к примеру, на 10 дней приводит к потерям до 15%, на

20 дней - до 30% урожая. В связи с этим на первый план выходят вопросы

организации уборочного процесса важную роль, в котором играет грузовой

транспорт. Организация перевозок зерна, позволяющая до минимума сократить

непроизводственные потери времени, исключить простои комбайнов является важной

задачей уборочного процесса в целом.

В период уборки зерновых эффективно использование оперативных групп

основные направления работы, которых заключаются в следующем:

в период подготовки к уборке урожая: определение потребности в

транспортных средствах; организация подразделений системы руководства

(центральных диспетчерских, диспетчерских пунктов); комплектование их

необходимым персоналом и оснащение средствами связи и т. п.; разработка планов

расстановки; контроль за прибытием привлекаемых транспортных средств; контроль

за формированием бригад и отрядов;

в период уборки и вывоза урожая: обеспечение повседневной

оперативной связи с диспетчерскими пунктами (низовыми оперативными группами,

например районными); ведение оперативного учета и анализа хода уборки, вывоза и

заготовок; контроль за исполнением планов расстановки и переброской

транспортных средств, комплексных бригад, автоотрядов; изучение и

распространение передового опыта уборки и перевозок.

Привлекаемый в период уборки подвижной состав автомобильного транспорта

общего пользования и других ведомств, прибывающий из других городов, может быть

сформирован до прибытия в сводные уборочные автоколонны. Формирование

автоколонн позволяет наилучшим образом решать такие вопросы, как организация

ремонта и технического обслуживания, переброска автомобилей в соответствии с

планами расстановки, размещение и питание водителей и т. п.

Большое значение, для повышения производительности подвижного состава,

занятого на вывозе урожая, имеет организация работы по часовым графикам.

Определенный опыт работы доставки зерна в период жатвы с токов на

элеваторы по часовым графикам, разрабатываемым ежедневно с использованием

экономико-математических методов и электронных вычислительных машин, накоплен

хлеборобами и автотранспортниками России.

Внедрение таких графиков дает возможность за счет сокращения

непроизводительных простоев в ожидании погрузки-разгрузки почти в 1,5 раза

повысить выработку автомобилей и в 2 раза пропускную способность

заготовительных пунктов.

Это обеспечивает проведение уборки без потерь с наименьшими трудовыми и

материальными затратами.

На уборке урожая независимо от вида сельскохозяйственных продуктов

применяются три основных способа организации работ:

поточный, при котором продукт из уборочного агрегата поступает непосредственно в

кузов транспортного средства (автомобиля, автомобильного или тракторного

прицепа и т. п.):

раздельный, при котором убранный продукт временно, до загрузки в

подвижной состав, хранится на поле;

комбинированный, совмещающий первый и второй способы.

Потребное количество подвижного состава для обслуживания

сельскохозяйственных машин (зерновых комбайнов) определяется следующим образом:

(2.1)

(2.1)

где bр - рабочая ширина захвата

комбайна при одном проходе по полю, м;

vр - рабочая скорость

комбайна, км/ч;

qц - урожайность убираемой

культуры, ц/га;

Мк - количество комбайнов.

Зерновые

культуры (пшеница, рожь, ячмень, овес и др.) перевозят бестарным способом.

Перевозка может быть организована по следующим основным схемам: комбайн -

зерноочистительно-сушильный ток колхоза или совхоза - временный (глубинный)

хлебоприемный пункт - основной хлебоприемный пункт (элеватор); комбайн - ток -

основной хлебоприемный пункт; комбайн - основной хлебоприемный пункт.

Основными

хлебоприемными пунктами являются также пункты по приему зерна для дальнейшей

его перевозки в смешанном сообщении, расположенные непосредственно на

железнодорожных станциях и речных пристанях.

Необходимость

завоза зерна на промежуточные пункты складирования (зернохранилища и глубинные

пункты) вызывается рядом причин и в первую очередь перегруженностью основных

хлебоприемных пунктов в период уборки, короткими сроками уборки урожая и вывоза

его с полей. Зерно из промежуточных пунктов на основные хлебоприемные пункты вывозят

после окончания уборки.

Выбор

схемы перевозки зависит от географического положения района уборки урожая,

расстояния от места уборки до элеватора, станции или пристани, состояния

(степени влажности) зерна и обеспеченности автомобильным транспортом в период

уборки. Наиболее рациональной является перевозка по схеме комбайн - основной

хлебоприемный пункт.

Автомобили

загружаются зерном на месте уборки урожая из бункеров комбайнов, движущихся

внутри определенного прямоугольника на поле, называемого загонкой. При прямом

комбайнировании комбайны совершают круговой объезд загонки, постепенно

приближаясь к ее центру, а при раздельном способе уборки зерна (при применении

жаток) - возвратно-поступательное движение. Разгрузка комбайнов возможна на

ходу и с остановкой. Разгрузка на ходу повышает производительность уборки на

15-20% по сравнению с разгрузкой с остановкой. Время, необходимое для загрузки

подвижного состава зерном при полном использовании грузовместимости, зависит от

вместимости кузова подвижного состава, вместимости бункера и продолжительности

его заполнения, которая определяется вместимостью бункера, урожайностью

убираемой культуры (количество центнеров на 1 га), рабочей скоростью комбайна и

шириной захвата комбайна или жатки [14].

Если

вместимость кузова автомобиля больше вместимости бункера, то необходимо

проводить несколько раз погрузку (или догрузку, если вместимость кузова и

бункера не кратны). В этих случаях с целью сокращения времени простоя подвижной

состав может загружаться сразу двумя комбайнами, двигающимися параллельно по

полю на расстоянии по фронту, обеспечивающему возможность загрузки. Такая

система называется методом спаренной работы. Производительность

подвижного состава в этом случае повышается на 25% по сравнению с загрузкой из

одного комбайна. Для вывозки зерна от комбайнов на тока используют

автомобили-самосвалы ГАЗ, ЗИЛ, КамАЗ.

Тяжелые

дорожные условия не дают возможность использовать автопоезда на

непосредственной загрузке из бункеров комбайнов. Кроме того, для загрузки

автопоездов требуется большое время, что сводит до минимума повышение

производительности за счет использования прицепов. Поэтому вывоз зерна на тока

автопоездами может осуществляться при использовании комбитрейлерного способа:

зерно загружается отдельно в автомобили ив прицепы, которые транспортируются

трактором до места формирования автопоездов [15].

Для

сбора урожая на определенном массиве выделяют группу комбайнов, работающих на

отдельных загонках. На ближайшей к массиву, полевой дороге или на межклеточных

дорогах, прокашиваемых в массиве, расставляют прицепы. Размеры загонки

подбирают так, чтобы заполнение бункера происходило к моменту наибольшего

приближения комбайна к дороге. К этому моменту прицепы, расположенные на

дороге, подают для загрузки из бункера, а затем вновь доставляют на дорогу. От

автопоезда, прибывающего с тока, отцепляют порожние прицепы, автомобиль идет

под загрузку из бункера, затем возвращается к месту расположения загруженных

прицепов, к нему прицепляют несколько прицепов, и автопоезд с зерном движется

на ток.

При

доставке зерна автопоездами потребное количество автомобилей и оборотных

прицепов определяют в зависимости от урожайности и расстояния перевозки. Если

автопоезда не успевают отвозить зерно на тока и не обеспечивают своевременного

возврата порожних прицепов, то на каждую группу комбайнов выделяют

дополнительно один-два бортовых автомобиля, работающих без прицепа.

Для

сокращения простоев под разгрузкой и ускорения оборачиваемости автопоездов

груженые прицепы в пункте разгрузки могут отцепляться и обмениваться на

порожние; товарно-транспортные накладные могут быть оформлены в период оборота

автомобиля, а затем вручены водителю.

Зерно,

доставленное на тока, разгружается механическими лопатами, разгрузчиками,

установленными на шасси колесных тракторов, и различными

автомобилеразгрузчиками. После очистки и просушки его отправляют на

хлебоприемные пункты. Погрузка зерна на токах производится зернопогрузчиками со

скребковыми транспортерами и скребковыми питателями, пневматическими

зернопультами и из бункеров.

На

перевозках зерна с токов на хлебоприемные пункты широко используют бортовые

автопоезда, что сокращает потребность в подвижном составе и снижает

себестоимость перевозок.

Разгружаются

бортовые автомобили и автопоезда на хлебоприемных пунктах при помощи

автомобилеразгрузчиков. Перед разгрузкой зерна на хлебоприемных пунктах

подвижной состав взвешивают и отбирают пробу зерна. После разгрузки подвижной

состав вторично взвешивают и оформляют документы о сдаче зерна. Средствами

перевозки зерна является подвижной состав, состоящий из автомобилей, прицепов,

полуприцепов. Помимо автомобильного транспорта при перевозке зерна могут

использоваться колесные трактора общего назначения с тракторными прицепами.

Наиболее распространенным вариантом является транспортный агрегат, состоящий из

энергосредства и двух тракторных прицепов общей грузоподъемностью 21 т -

К-701+ПТС-9+ПТС-12.

Направление

деятельности ТОО "Карабалыкская с.х.о.с" - зерновое, поэтому при

перевозках грузов особое место отводиться зерну. Для перевозок зерна

соответственно оборудуются транспортные средства, прицепы. Но при этом имеются

транспортные средства на базе прототипов различных автомобилей, которые

осуществляют перевозки грузов другого направления, то есть - продуктов, мяса,

сырьевых материалов, строительных материалов и других. Для этого используются

различные автомобили - рефрижераторы, тягачи с прицепами, тяжеловозы,

автопоезда, специальные автомобили для перевозки продуктов и так далее.

Рассмотрим некоторые из них и устройство оборудования, позволяющего ускорить

процессы погрузки - разгрузки.

.6

Повышение уровня использования транспорта в сельском хозяйстве

Сельскохозяйственное

производство отличается не только потребностью, но и большим разнообразием

грузов (до 250 видов). Общий годовой объём перевозок в сельском хозяйстве

страны составляет около 4 млрд. т и в расчете на 1 га пашни - более 35т (с

учетом внутрихозяйственных и внешнехозяйственных перевозок).

В

общих затратах на производство сельскохозяйственной продукции транспортные и

погрузочно-разгрузочные работы составляют до 40…45%, а затраты энергии - до

50%. Третья часть денежных затрат хозяйств, связанных с приобретением и

использованием техники, приходится на транспортные и погрузочные машины. Из

всех затрат в сельском хозяйстве на транспорт (автомобильный и тракторный)

приходится 14%.

Применяемые

в сельском хозяйстве автомобили и колёсные трактора выполняют транспортные

работы в объёмах с соотношением соответственно 3:2. При этом тракторы

осуществляют преимущественно внутрихозяйственные перевозки, а автомобили -

внехозяйственные и частично внутрихозяйственные, в основном - технологические.

За

годы реформ численность транспортных средств сократилась на 32...35%. Но

тракторы как универсальное энергетическое средство в связи с сокращением парка

стали чаще применять в технологических процессах. Соответственно доля тракторов

в общем объёме перевозок сократилась с 40 до 28%. В результате увеличилась

нагрузка на автомобильный парк.

Число

автомобилей на 1000 га пашни ежегодно снижается, и составило в 2004 г. Лишь 4,3

единицы. Кроме малочисленности автопарка автомобили часто не отвечают

требованиям сельскохозяйственного производства.

Поэтому

важно не только совершенствовать транспортные средства, но и эффективно их

использовать, снижать энергозатраты на производство сельхозпродукции [2,3].

Прежде

всего, следует рационально использовать наличный состав автомобильного парка:

наращивать борта и максимально загружать автомобили, применять пологи,

использовать прицепы и полуприцепы, снижать долю холостых пробегов и четко

планировать перевозки грузов.

Необходимо

также проверять состояние дорог и переездов на пути к объектам постоянного

транспортного обслуживания, создавать дублирующие проезды в ненадежных местах,

своевременно проводить ремонтные работы на постоянной дорожной сети.

Для

обеспечения высокого уровня технической готовности автопарка необходимы

регулярное техническое обслуживание подвижного состава, качественные плановый и

заявочный ремонты, особенно ходовой резины, поддержание необходимой численности

обменного фонда узлов и агрегатов, работа с личным составом водителей и

ремонтников, повышение квалификации, совмещение профессий, ликвидация

аварийности и нарушений правил дорожного движения.

.7

Варианты использования транспортных средств

Для

транспортировки продукции от самоходных уборочных машин применяют

преимущественно автомобили. При этом происходят уплотнение и эрозия почвы,

увеличиваются энергозатраты на её обработку (пахота, рыхление и др.).

В

соответствии с требованиями ГОСТа 26955-86 допустимое давление ходовых систем

транспортно-технологических средств на почву не должно превышать 0,2 МПа. Все

существующие грузовые автомобили (кроме "Урал 5557") создают давление

на почву в пределах 0,4..0,7 МПа. Из всех автомобилей, поставляемых сельскому

хозяйству, только "Урал-5557" может временно работать с пониженным

давлением в шинах (0,15 МПа.). Доля автомобилей "Урал" в автопарке

агропромышленного комплекса составляет только 3%.

Поэтому

в сельскохозяйственном производстве сейчас применяют перегрузочные технологии,

которые имеют даже свои недостатки: несогласованность в работе уборочных и

транспортных машин, значительные их простои и снижение производительности.

Перевозка

зерна по схеме "поле-ток" должна осуществляться в основном автоподъездами,

которые будут входить в состав уборочно-транспортных средств.

В

результате анализа исследований и изучения опыта передовиков установлено, что

перспективными являются две схемы перевозки зерна с помощью специализированных

автомобилей.

По