Разработка технологического процесса на ремонт вилки переключения 1 передачи и заднего хода

Содержание

Введение

. Технологический раздел

1.1 Технологическая документация

1.2 Разработка маршрутов ремонта детали

.3 Выбор способов устранения дефектов

.4 Схемы технологического процесса

.5 Разработка технологического процесса на ремонт детали

.6 Расчет операций технологического процесса

. Конструкторский раздел

.1 Назначение, устройство и работа приспособления для

крепления вилок переключения передач

.2 Инструкции

.2.1 По правилам эксплуатации

.2.2 По технике безопасности

Заключение

Список литературы

Введение

Транспорт - механическое транспортное средство,

используемое обычно для перевозки по дорогам людей или грузов или для

буксировки по дорогам транспортных средств, используемых для перевозки людей

или грузов. Этот термин охватывает троллейбусы, то есть нерельсовые

транспортные средства, соединённые с электрическим проводом; он не охватывает

такие транспортные средства, как сельскохозяйственные тракторы, использование

которых для перевозки людей или грузов является лишь вспомогательной функцией.

Техническое обслуживание - мероприятия профилактического характера,

проводимые систематически, принудительно через установленные периоды,

включающие определённый комплекс работ.

ТО подразделяется на регламентированное и нерегламентированное.

Регламентированное ТО включает в себя работы, выполняемые в соответствии

с технической документацией в обязательном порядке после определенного пробега,

наработки или временного интервала по заранее утвержденному регламенту. К таким

работам обычно относятся: замена смазки в агрегатах, замена некоторых

ответственных быстроизнашиваемых и легкозаменяемых деталей, испытания сосудов и

грузоподъемных механизмов, регулировка и наладка ответственных рабочих машин

(например, подъемных машин), периодическое техническое обслуживание по

специальному графику и регламенту, и т.п., а также проверка технического

состояния оборудования при помощи средств технической диагностики и визуально.

Если в ходе осмотра и диагностирования автомобиля выявляются поломки и дефекты,

то применяется ремонтное обслуживание, это комплекс мероприятий направленный на

устранение поломок и неполадок в автомобиле.

Вилка переключения передач является одной из основных деталей трансмиссии

автомобиля от которой зависит безопасность человека. В процессе эксплуатации вилка

переключения передач подвергается большим нагрузкам и в процессе ее

эксплуатации вилка изнашивается и требует ремонта по восстановлению ее

работоспособности. Таким образом, целью курсового проекта является - разработка

технологического процесса на ремонт вилки переключения 1й передачи и заднего

хода автомобиля ЗИЛ-431410. Для достижения поставленной цели необходимо

выполнить следующие задачи:

- изучить технические данные и маршруты ремонта вилки ПП;

разработать маршруты для ремонта вилки ПП;

выбрать рациональные способы устранения дефектов вилки ПП;

разработать технологический процесс на ремонт вилки ПП;

рассчитать нормы времени на ремонт вилки ПП;

разработать приспособление для крепления вилки переключения передач;

разработать инструкции по правилам эксплуатации приспособления для

крепления вилки переключения передач и технике безопасности к этому прибору;

сделать вывод по проведенному курсовому проекту.

Технологический раздел

.1 Технологическая документация

Таблица 1 -Карта дефектовки

|

|

Деталь: Вилка переключения

1-й передачи и заднего хода

|

|

|

№ детали: 130-1702024

|

|

|

Материал: Сталь 20, ГОСТ

1050-90

|

Твердость: 56-62 HRS

|

|

|

№

|

Наименование дефектов

|

Способ установления

дефектов и измерительные инструменты

|

Размеры, (мм)

|

Заключение

|

|

|

|

|

Номинальный

|

Допустимый без ремонта

|

Допустимый для ремонта

|

|

|

|

1

|

Обломы и трещины на вилке

|

Осмотр.

|

-

|

-

|

-

|

Браковать.

|

|

|

2

|

Погнутость вилки

|

Специальное приспособление

|

-

|

-

|

-

|

Ремонтировать. Правка.

|

|

|

3

|

Износ концов вилки по

толщине

|

Скоба 8,5 мм или

штангенциркуль

|

9-0,2 -0,3

|

8,5

|

Более 8,5

|

Ремонтировать. Наплавка.

|

|

|

4

|

Износ отверстия под ползун

переключения передач

|

Пробка 19,09 мм или

нутромер индикаторный 10-35 мм

|

19+0,05 +0,02

|

Более 19,09

|

Ремонтировать. Постановка

втулки

|

|

|

5

|

Резьбы: М10*1-кл.2

|

-

|

-

|

-

|

-

|

-

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1.2 Разработка маршрутов ремонта вилки переключения 1-й передачи и

заднего хода

Маршрут №1

Погнутость вилки

Износ отверстия под ползун переключения передач

Резьбы М10*1-кл.2

Маршрут №2

Обломы и трещины на вилке

Погнутость вилки

Резьбы М10*1-кл.2

Маршрут №3

Обломы и трещины на вилке

Износ концов вилки по толщине

Заключение: для разработки технологического процесса ремонта вилки

переключения 1й передачи и заднего хода принять маршрут №1, так как в данный

маршрут включены дефекты часто встречающиеся в процессе эксплуатации автомобиля

ЗИЛ- 431410.

1.3 Выбор

рациональных способов устранения дефектов по принятому маршруту №1

Погнутость вилки ЗИЛ:

а) Пластическая деформация (правка холодным способом)

б) Пластическая деформация (правка горячим способом)

в) Механическая обработка наклепкой

г) Статическая нагрузка

Заключение: Рациональным способом принять пластическая деформация (правка

холодным способом).

Преимущества: простота технологического процесса и применяемого

оборудования, высокую экономическую эффективность, сохранение

взаимозаменяемости деталей в пределах определенного ремонтного размера.

Недостатки: снижение механической прочности восстанавливаемой детали.

Износ отверстия под ползун переключения передач:

а) Постановка втулки

б) Газовая сварка

в) Электродуговая сварка постоянным током

г) Электродуговая сварка переменным током

Заключение: Рациональным способом принять постановку втулки.

Преимущества: простота технологического процесса и применяемого

оборудования, высокую экономическую эффективность, сохранение

взаимозаменяемости деталей в пределах определенного ремонтного размера.

Недостатки: большой расход материала на изготовление дополнительной

ремонтной детали, а также снижение механической прочности восстанавливаемой

детали.

Резьбы М10*1-кл.2.

а) Электродуговая сварка постоянным током

б) Электродуговая сварка переменным током

в) Вибродуговая наплавка

г) Наплавка под слоем флюса

д) Наплавка в углекислом газе

е) Газовая сварка

Заключение: Рациональным способом принять электродуговую сварку постоянным

током.

Преимущества: небольшие затраты на оборудование, возможность сварки в

любых пространственных положениях, ограниченных местах, быстрый переход от

одного свариваемого металла к другому, простым обращением и бесшумностью.

Недостатки:

вредные условия, возникающие в процессе сваривания, качество сварных соединений

очень зависимо от квалификации самого сварщика.

.4 Разработка

схем технологического процесса устранения дефектов вилки переключения 1-й

передачи и заднего хода автомобиля ЗИЛ 431410деталь №130-1702024

Таблица 2-Схема технологического процесса

|

Дефект

|

Способ

|

Номер

|

Шифр

|

Наименование и

|

Установочная

|

|

устранения

|

операции

|

|

содержание операции

|

база

|

|

1

|

2

|

3

|

4

|

5

|

6

|

|

Погнутость вилки

переключения передач

|

Пластическая деформация

(правка холодным способом)

|

1

|

010

|

Прессовая: Править вилку до

устранения погнутости.

|

Боковая поверхность вилки

|

Постановка втулки

|

1 2 3

|

015 020 025

|

Сверлильная: Рассверлить

отверстие под размер втулки в вилке. Прессовая: Запрессовать втулку в

рассверленное отверстие вилки. Сверлильная: Рассверлить втулку вилке под

номинальный размер.

|

Боковая поверхность

вилки Боковая поверхность вилки Боковая поверхность вилки

|

|

Резьба М10*1-кл2.

|

Электродуговая сварка постоянным

током

|

1 2

|

005 030

|

Сварочная: Заварить

резьбовое отверстие вилки переключения передач. Слесарная: Зачистить

заваренное отверстие. Накернить под отверстие. Сверлить отверстие. Нарезать

резьбу.

|

Боковая поверхность

вилки Боковая поверхность вилки

|

|

|

1

|

035

|

Контрольная Произвести

контроль качества ремонта вилки переключения 1-й передачи и заднего хода в

соответствии с требованиями технических условий на капитальный ремонт

автомобиля ЗИЛ 431410

|

Боковая поверхность вилки

|

|

|

|

|

|

|

|

|

|

|

|

1.5

Разработка технологического процесса на ремонт вилки переключения 1-й передачи

и заднего хода автомобиля ЗИЛ 431410

Таблица 3 - Технологические процессы на ремонт вилки переключения 1-й

передачи и заднего хода автомобиля ЗИЛ 431410

|

Шифр

|

Наименование и содержание

|

Оборудование

|

Приспособления

|

Инструмент

|

|

операций

|

|

|

Рабочий

|

Измерительный

|

|

005

|

Сварочная: Переход

1.Заварить резьбовое отверстие вилки переключения передач Æ 10,5 h=15мм

|

Сварочный аппарат

постоянного тока ПСО-300 номинальное напряжение 30А максимальный ток 300А предел

регулировки 15-320

|

Специальное приспособление

с поворотным устройством

|

Электрод ЦНИИН-4 Æ4мм

|

Штангенциркуль ШЦ-1-125-0,1

ГОСТ 166-89

|

|

010

|

Прессовая: Переход

1.Править вилку до устранения погнутости. L=150 h=175

мм.

|

Гидравлический пресс 5А303

Пgo=2 P=10

|

Механический тиски

|

Пуансон ГОСТ 24023-80

|

Штангенциркуль ШЦ-1-125-0,1

ГОСТ 166-89

|

|

015

|

Сверлильная: Переход 1 .

Рассверлить отверстие под размер втулки в вилке сÆ20 до Æ24h=

20мм

|

Сверлильный вертикальный

станок 2А-135. Мощностью-4,5 кВт Мин. обороты-68. Макс. Обороты 1100

|

Механические тески

|

Сверло Æ24мм ГОСТ 886-77

|

Штангенциркуль ШЦ-1-125-0,1

ГОСТ 166-89

|

|

020

|

Прессовая: Переход 1.

Запрессовать втулку в рассверленное отверстие вилкиÆ24+0,02 h=20мм

|

Пресс гидравлический Р =10Т

|

Механические тески

|

Пуансон ГОСТ 24023-80

|

Штангенциркуль ШЦ-1-125-0,1

ГОСТ 166-89

|

|

025

|

Сверлильная: Переход 1.

Рассверлить втулку в вилке под номинальный размерÆ18,5 доÆ19+0,05

h=20мм

|

Сверлильный вертикальный

станок 2А-125 Максимальный диаметр сверленияÆ25 мм

Диапазон оборотов шпинделя 97-1360 об/мин

|

Механические тески

|

Сверло Æ 14,5мм ГОСТ 886-77

|

Штангенциркуль ШЦ-1-125-0,1

ГОСТ 166-89

|

|

030

|

Слесарная: Переход 1.

Зачистить заваренное отверстие P=32h=15 мм Переход 2. Накернить под отверстие Æ1мм Переход 3. Сверлить отверстие с Æ1 до Æ9h=15

мм Переход4. Нарезать резьбу М10*1-кл2.

|

Верстак слесарный

|

Механические тиски

|

Наждачная бумага, кер,

сверло Æ9, метчик М10*1-кл2.

|

Штангенциркуль ШЦ-1-125-0,1

ГОСТ 166-89

|

|

035

|

Контрольная: Произвести

контроль качества ремонта вилки переключения передач в соответствии с

требованиями технической установки на капитальный ремонт автомобиля ЗИЛ

43-14-10

|

Стол для проверки качества

детали

|

Приспособление для

крепления вилки переключения передач

|

|

Штангенциркуль ШЦ-1-125-0,1

ГОСТ 166-89

|

|

|

|

|

|

|

|

|

1.6 Расчет

операций технологического процесса на ремонт вилки переключения 1-й передачи и

заднего хода автомобиля ЗИЛ 431410

Сварочная:

Переход 1. Заварить резьбовое отверстие вилки переключения передачÆ10,5мм на глубину 15мм

.Расчет основного времени при ручной электродуговой сварке

Определяется по формуле:

,

,

А=1,0 коэффициент, учитывающий длину шва

m=1,0

положение шва в пространстве

j-

величина сварочного тока в амперах

,

,

,

,

где

U-объем

наплавляемого металла в см

,

,

,

,

L-длина

свариваемого шва(глубина отверстия) в см

F-площадь

поперечного сечения наплавленного шва в см2

,

,

=20d+6d2

=20*4+6*42=176 A,

При заварки отверстий:

,

, , (1.3)

, (1.3)

где r-радиус завариваемого отверстия в см.

2. Расчет вспомогательного времени

Определяется по формуле:

Тв1-вспомогательное время, связанное со швом(осмотр, очистка, плановые

нормы, измерение)

Тв2-вспомогательное время связанное с деталью( укладка на стол и снятие

со стола, повороты и перевороты, стыкование и закрепление свариваемых деталей)

. Расчет оперативного времени

Определяется по формуле:

переключение передача ремонт технологический

. Расчет дополнительного (прибавочного) времени

Определяется по формуле:

.Расчет штучного времени:

Определяется по формуле:

.Определение величины подготовительного заключительного времени:

Определяется по формуле:

Тпз-Простая10

.Расчет сменной нормы выработки:

Определяется по формуле:

Тсм=492мин продолжительность рабочей смены при пятидневной рабочей недели

.Расчет технически обоснованной (штучно-калькуляционной) нормы времени:

Определяется по формуле:

Сверлильная:

Переход 1.Рассверлить втулку в вилке под номинальный размер Æ14,5мм на глубину 20мм

Этап. Расчет режимов обработки:

Определяется по формуле:

Vтаб-

табличная величина скорости резания, принимается по нормативным таблицам

режимов резания:

K-

результирующий коэффициент

K=K1*K2*K3*K4,

=0,49*0,8*1*1=0,392,

V=Vтаб*K мин,

=46,7*0,392=18,31 мин,

Теоретическое число оборотов:

Определяется по формуле:

Vт-

теоретическая скорость в 21,51 м/мин

Расчет фактической скорости резания Vф м/мин

Sт-

теоретическая подача

Sn=0,25Sф=0,25,

Проверка станка на коэффициент мощности

Nэф-Nэв*Kпр кВт,

эв- мощность главного электродвигателя в кВт

КПР станка(примерно07,-0,8)

Nэф=4,5*0,8=3,6

кВт,

Этап. Расчет норм времени:

Расчет основного мощного времени:

Определяется по формуле:

Расчет вспомогательного времени:

Определяется по формуле:

Тв=Твn+Тву мин,

Тв=0,15+0,25=0,4 мин,

Оперативное время

Определяется по формуле:

Топ=То+Тв мин,

Топ=0,125+0,4=0,525 мин,

Расчет времени обслуживания рабочего времени

Определяется по формуле:

Расчет величины штучного времени

Определяется по формуле:

Тш=То+Тобс,

Тш=0,525+0,002058=0,527058 мин,

Расчет смены нормы выработки рабочему

Определяется по формуле:

Тсм- продолжительность рабочей смены при пятидневной рабочей недели

Тсм=492мин

Расчет технически обоснованный(штучно-калькуляционный) норм времени

Слесарная:

Переход 1.Зачистить заваренное отверстие вилки периметром 32 мм

Переход 2.Накернить под отверстие 1 мм

Переход 3. Сверлить отверстие Æ9 мм, глубиной 15 мм

Переход 4. Нарезать резьбу М10*1-кл2

Определяем неполное нормативное время:

Определяется по формуле:

Тноп=Тноп*Кмин,

Тноп1=0,37*0,8=0,29 мин,

Тноп2=1,1*0,1=0,11 мин,

Тноп3=3,8+1,0=3,8 мин,

Тноп4=1,35*1,0=1,35 мин,

Тноп=Тноп1+Тноп2+Тноп3+Тноп4 мин,

Тноп=5,55 мин,

Расчет штучного времени:

Определяется по формуле:

Тву- норматив вспомогательного времени, связанного с установкой,

закреплением и снятием деталей в мин

Х- величина процентного отношения времени обслуживания рабочего времени

Тву=2,0+0,11=2,11 мин,

Определение величины подготовительно заключительного времени:

Тn3-мин. По нормативам таблицы №23

Тn3-2,50 мин

Расчет сменной нормы выработки работнику:

Определяется по формуле:

Тсм- продолжительность рабочей смены в мин.

При пятидневной рабочей недели Тсм=492мин

Тn3-нормальная продолжительность

рабочей смены.

Расчет технически обоснованной(штучно-калькуляционной) нормы времени:

2.

Конструкторский раздел

.1

Назначение, устройство и работа приспособления

Назначение прибора для укрепления вилки на верстаке

Прибор для укрепления вилки на верстаке предназначен для укрепления вилки

переключения передач автомобилей с целью удобства проведения ремонтных

воздействий.

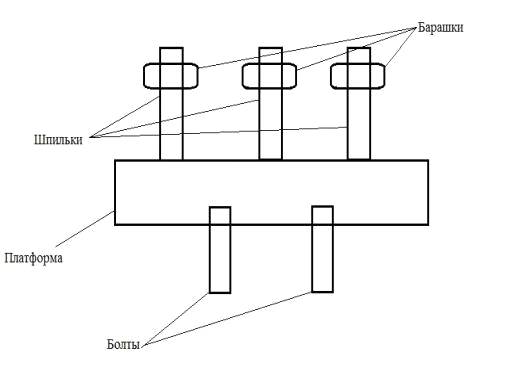

Устройство

Состоит: из платформы, крепежных болтов, удерживающих барашек на

шпильках.

Рисунок 1 - Схема прибора

Работа

Вилка переключения передач устанавливается между шпилек устройства и

затягивается с трех сторон барашками, а платформа с деталью укрепляется болтами

к верстаку

.2 Инструкции

.2.1 По правилам эксплуатации

Устройство является специальным и может применяться только для вилки

переключения передач автомобилей. При проверке других вилок переключения

передач надежность конструкции не может быть обеспечена.

Проверку проводить при помощи инструмента.

Ослабление соединения можно проводить только после окончания работ.

.2.2 По технике безопасности

Перед началом работ необходимо проверить исправность резьбовых

соединений, при помощи которых вилка закрепляется в устройстве, а также

устойчивость самого устройства путем покачивания руками.

При эксплуатации необходимо иметь первоначальные навыки владения

инструментом.

Рабочий, эксплуатирующий данную подставку, должен быть обеспечен

специальной одеждой.

Рабочее место должно быть оборудовано в соответствии с требованиями по

организации рабочих мест.

Заключение

В курсовом проекте, во введении раскрыта актуальность и значение темы.

Дается документация на разработку технологического процесса на ремонт вилки

переключения 1-й передачи и заднего хода. В технологическом процессе

указывается последовательность выполнения работ оборудование, приспособление,

рабочие и измерительные инструменты, квалификация рабочего и норма времени на

ремонт детали №130-1702024 операционной. Графическая часть выполнена на листе

формата А1 с соблюдением требований ГОСТ 2.301-79 и СТ СЭВ 1118- 78 по конструкторской

документации. Шрифт и основная надпись выполнении по ГОСТ 2.304-81, масштаб и

обозначения шероховатости в соответствии с СТ СЭВ 1180-82. В целом чертеж

выполнен в соответствии с ЕСКД ГОСТ 2.101-73 (СТ СЭВ 364-71) и с контролем

качества КСККГ .

Для совершенствования технологического процесса ремонта рекомендуется

внедрить следующее оборудование и инструмент:

приспособление для крепления вилки переключения передач

Данное оборудование можно приобрести у фирм производящих подобное

оборудование. Даже внедрение только этого оборудования позволит повысить

степень механизации.

Положительные стороны проекта:

операции для устранения дефектов детали подобраны правильно;

расчет режимов обработки детали произведен согласно методикам;

нормы времени на операцию рассчитано верно;

количество листов пояснительной записки соответствует требованиям к

выполнению курсового проекта;

Отрицательные стороны проекта:

недостатки в оформлении рабочего чертежа устранены в ходе проверки

курсового проекта;

Предполагаемая оценка:

Руководитель проекта: Баранец В.В. «_____»____________20___ г.

Список литературы

1. Библиографическое

описание документов. Общие требования и правила составления

2. Боднев

А. Г., Шаверин А.Г. Лабораторный практикум по ремонту автомобилей. М.:

Транспорт, 1984г. - 117с

. Карагодин

В.И. Митрохин.Н.Н Ремонт автомобилей и двигателей 2013г

4. Кузнецов

Ю. М. Охрана труда

5. Клейнер

Б. С., Тарасов В.В. Техническое обслуживание и ремонт автомобилей. Транспорт,

1986г. - 237с.

. Колесник

П.А. Шейнин В. А. Техническое обслуживание и ремонт автомобилей: Учебник для

ВУЗов. М.: Транспорт, 1985г. - 325с.

. Методическое

указание к выполнению курсовой работы по дисциплине «Техническое обслуживание и

ремонт автомобильного транспорта». Составитель Демиденко О. В. Омск.:СибАДИ,

2012 г. - 48с.

. Методическое

пособие по выполнению курсового проектирования.

Методические

указания по техническому нормированию слесарно-сборочных

работ, Омск

2010г

. Методические

указания по техническому нормированию шлифовальных работ, Омск 2010г.

. Общие

правила выполнения чертежей. ЕСКД: сборник. - М.: Издательство стандартов ,

1991г. - 226с

. Технические

условия на капитальный ремонт автомобиля ГАЗ - 3307

12. Ремонт автомобилей.

Курсовое проектирование <http://www.arhibook.ru/descriptions/39317/remont-avtomobilejj.-kursovoe-proektirovanie.html>.

Скепьян С.А. 2011 г