Печной толкатель

РЕФЕРАТ

Дипломный проект содержит: 97 страниц, 25 рисунков, 5 таблиц,

источника, 2 приложения.

Объект изучения - рычажный печной толкатель.

Цель работы - произвести реконструкцию печного толкателя путем замены

подшипников скольжения подшипниками качения.

В пояснительной записке приведена характеристика полунепрерывного

сортового стана 350 Филиала "МК" ПрАО "Донецксталь".

Предложен вариант реконструкции печного толкателя. Выполнены расчеты

энергосиловых параметров привода, зубчатой передачи, подшипников, шпоночных

соединений, затяжки резьбовых соединений, смазки. Разработан линейных график

реконструкции, на основании которого расчитана смета расходов. Предложены

рекомендации по охране труда обслуживающего персонала.

ПОЛУНЕПРЕРЫВНЫЙ СОРТОВОЙ СТАН 350, ДВИГАТЕЛЬ, ВАЛ, ПОДШИПНИК, ЛИНЕЙНЫЙ

ГРАФИК, СМЕТА, ОХРАНА ТРУДА

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

. ОПИСАНИЕ ТЕХНОЛОГИЧЕСКОЙ ЛИНИИ ПОЛУНЕПРЕРЫВНОГО СОРТОВОГО

СТАНА 350

2. АНАЛИЗ СУЩЕСТВУЮЩИХ КОНСТРУКЦИЙ

СТАЛКИВАТЕЛЕЙ И ТОЛКАТЕЛЕЙ ЗАГОТОВОК

. ОБОСНОВАНИЕ РЕКОНСТРУКЦИИ ТОЛКАТЕЛЯ. ОПИСАНИЕ УСЛОВИЙ

РАБОТЫ И ИСХОДНЫЕ ДАННЫЕ ДЛЯ ПРОЕТИРОВАНИЯ.

. РАСЧЕТНАЯ ЧАСТЬ

.1 Расчет энергосиловых параметров привода толкателя

заготовок

.1.1 Расчет момента сопротивления на выходном валу редуктора

.1.2 Расчет мощности и выбор двигателей

.1.3 Расчет передаточного числа редуктора

.1.4 Расчет зубчатой муфты

.2 Прочностные расчеты основных элементов

.2.1 Расчет быстроходной ступени редуктора

.2.2 Расчет и выбор подшипников валов рычагов

.2.3 Расчет вала

.2.4 Расчет штанги на устойчивость

.2.5 Расчет шпоночных соединений

.2.6 Расчет пальца на срез

.2.7 Расчет подшипников на долговечность

. ОРГАНИЗАЦИОННАЯ ЧАСТЬ

.1 Возможные неисправности толкателя и структура ремонтного

цикла. Карта осмотра

.2 Вопросы монтажа толкателя

.2.1 Определение монтажных узлов, составление схем строповки,

выбор канатов

.2.2 Расчет усилия предварительной затяжки резьбовых

соединений, выбор методов контроля

.2.3 Расчет соединений с натягом

.2.4 Разработка линейного графика монтажа

.3 Расчет систем смазки толкателя

.3.1 Централизованная система пластичной смазки

.3.2 Система жидкой смазки

. ЭКОНОМИЧЕСКАЯ ЧАСТЬ

.1 Расчет сметы затрат на монтаж толкателя

. ОХРАНА ТРУДА

.1 Характеристика технологического процесса получения проката

.2 Мероприятия и основные требования по ликвидации аварийных

ситуаций в сортовом цехе

.2.1 Мероприятия по защите от электротравматизма. Расчет

защитного заземления.

.2.2 Расчет теплоотражающего экрана

.2.3 Пожаро-взрыво безопасность сортового производства

ВЫВОДЫ

ПЕРЕЧЕНЬ ССЫЛОК

ВВЕДЕНИЕ

Прокатное производство является завершающим звеном

металлургического цикла. В современных прокатных цехах технологические операции осуществляются по

поточному и непрерывному принципам, позволяющим широко применять комплексную

механизацию и автоматизацию. Поэтому механическое оборудование прокатных цехов

является весьма сложным и разнообразным по назначению и конструкции.

Современные прокатные станы включают в себя до 200-300 одновременно работающих

механизмов. Одним из элементов этого технологического процесса является подача

заготовок с подводящего рольганга в нагревательные печи при помощи печного

толкателя.

Конструкция механизма представляет собой пространственную рычажную

систему с электромеханическим приводом. Процесс эксплуатации показал, что

надёжность данной системы ограничена сроком службы подшипников валов рычагов,

так как они не поддаются восстановлению и требуют полной замены. Поэтому, в

данном дипломном проекте на печном толкателе полунепрерывного сортового стана

350 будет производиться замена менее надежных подшипников скольжения,

подшипниками качения .

Будет изучена технологическая линия стана 350, после чего

проанализированы существующие конструкции устройств для перемещения заготовок.

На основе этого, будет обоснование принятой конструкции толкателя для наших условий

работы. Исходя из этих условий, проводим расчёт энергосиловых параметров

привода, прочностные расчёты основных элементов.

Результатом проделанной работы является, повышение надёжности печного

толкателя полунепрерывного сортового стана 350.

1. ОПИСАНИЕ ТЕХНОЛОГИЧЕСКОЙ ЛИНИИ ПОЛУНЕПРЕРЫВНОГО СОРТОВОГО СТАНА 350

Полунепрерывный сортовой стан 350 (рис.1.1) состоит из четырнадцати

двухвалковых клетей (десяти с горизонтальными и четырёх с вертикальными

валками), расположенных в трёх параллельных линиях в виде непрерывных групп и

отдельных клетей комбинированно.

Рисунок 1.1 - План расположения оборудования полунепрерывного сортового

стана 350

Ось прокатки стана является постоянной, поэтому у клетей предусмотрены

приспособления для перемещения их по горизонтали при переходе на прокатку

соседнем калибре. Валки установлены на подшипниках жидкостного трения;

универсальные шпиндели снабжены шарнирами на подшипниках качения.

Прокатываемая полоса передаётся между линиями при помощи шлепперов,

скорость которых 1,5 м/с; кантовка осуществляется при помощи кантующих втулок.

Максимальная скорость прокатки в последней клети стана 12 м/с.

Прокатанная полоса поступает на двусторонний холодильник длиной 90 м,

ширина каждой секции 8,5 м. После охлаждения прокат правится на правильных

машинах и режется на мерные длины на ножницах. На складе готовой продукции

прокат подвергается отделке в агрегатах огневой и фрезерной очистки, а также

инспекционному осмотру при кантовке металла вилочными кантователями.

Исходные заготовки: 100×100...170×170 мм, длиной 6 м и массой 450...1350

кг. Заготовки нагревают в трёх однорядных методических печах

производительностью 70 т/ч каждая.

Стан предназначен для выпуска качественного проката, характеризуемого размерами

повышенной точности.

На рисунке 1.1:

-3агрузочные решётки; 2-печные толкатели; 3-нагревательные печи;

-разгрузочная решётка; 5-амортизатор у печей; 6-рольганги; 7-делительные

ножницы ;8-кантователи; 9-четыре горизонтальные двухвалковые клети 530×1000

мм; 10-две вертикальные

клети 420×600; 11-четыре горизонтальные клети 420×800; 12-вертикальная клеть З70×600;

13-горизонтальная клеть

370×600; 14-Шлепперный транспортёр;

15-переводная стрелка; 16-дисковые пилы; 17-двусторонний холодильник;18-привод

клапанов холодильника;19-передвижная сортоправильная машина; 20-пакетирующие

рольганги со шлепперами; 21-ножницы холодной резки сортовых профилей пачками;

22-шлепперы; 23-печь для термической обработки проката; 24-уборочные карманы

Сортамент проката: сталь круглая 20 - 75 мм, сталь квадратная 18 - 65 мм,

сталь шестигранная 20 - 68 мм сталь угловая 45 - 90 мм, стальполосовая 5 и 40×40

- 120 мм, балки

двутавровые высотой до 100 мм, швеллеры высотой до 100 мм и т.д.; длина

готового проката 4 - 24 м.

Ритм прокатки - от 12 с (круг 20 мм) до 25 с (сталь угловая 90×90×10

мм). Производительность

стана до 60 т/ч (для профилей) до 140 т/ч (для круга 40 мм) или в среднем 700

тыс.т/год.

Все рольганги стана и отделения холодной отделки оборудованы

индивидуальным приводом роликов от электродвигателей мощностью около 2 кВт.

Число роликов на рольгангах: на стане 500 шт. и в отделениях отделки профилей

600 шт.‚ всего 1 100 шт. общей мощностью 2200 кВт.

Общая мощность всех приводных электродвигателей стана и отделения отделки

проката 13000 кВт.

2. АНАЛИЗ СУЩЕСТВУЮЩИХ КОНСТРУКЦИЙ СТАЛКИВАТЕЛЕЙ И ТОЛКАТЕЛЕЙ

ЗАГОТОВОК

По способу передачи толкающего усилия различают следующие конструкции

толкателей: реечные, винтовые, рычажные, цепные фрикционные. Для привода

толкателей преимущественно используют электромеханический привод, но иногда

применяются гидравлический или пневматический приводы все виды указаны на

рисунке 2.1[1].

Рисунок 2.1 - Классификация толкателей

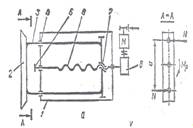

Винтовой толкатель рисунок 2.2 подаёт заготовки в печь, продвигает их по

ходу печи и выгружает через окно выдачи; применяется для преодоления усилий до

700 кН при ходе линейки до 2,5м.

Рисунок 2.2 - Схема винтового толкателя:

- станина; 2- линейка; 3- штанга; 4 - направляющая; 5 - подшипник;

6 - винт; 7 - гайка; 8 - редуктор.

Винтовой толкатель состоит из неподвижной рамы, на которой установлены

передняя и задняя стойки. К передней сойке прикреплены направляющие втулки для

штанг, радиальный и упорный подшипники для переднего конца винта. При вращении

винта перемещаются гайка и связанная с ней траверса. Траверса в свою очередь

жёстко связана с задними концами штанг, которые проходят через направляющие

втулки передней стойки, и их передние концы присоединены к общей толкающей

головке. Такая конструкция обеспечивает работу винта только на сжатие.

Винт вращается от привода, состоящего из электродвигателя, редуктора,

соединительной муфты и тормоза.

Недостатками винтовых сталкиваетелей являются: быстрый износ гайки (срок

службы не более 2-х лет), низкий коэффициент полезного действия самой пары

винт-гайка. Достоинством винтовых сталкивателей по сравнению с реечными

являются меньшие габариты и металлоемкость.

Штанги сталкивателей выполняют кованными, сварными, для толкателей

рассчитанных на малое усилие, из катаных заготовок круглого сечения. Кованные и

сварные штанги более сложны в изготовлении, сложнее получается и конструкция

направляющих. Однако применение штанг прямоугольного сечения, для реечных

толкателей, позволяет выполнить зубчатые рейки в виде отдельных деталей,

изготовляя их из более прочной и износостойкой стали (40Х, 40XH), и при износе

зубьев заменять, сохраняя тяжёлые и дорогие штанги. Штанги толкателей круглого

сечения проще в изготовлении, но в этом случае зубья приходится нарезать на

них. В этом случае при износе зубьев штанги должны заменяться целиком.

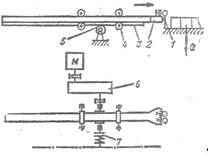

Реечный толкатель рисунок 2.3 предназначен для перемещения отдельных

блюмов и слябов с рольганга в нагревательную печь и продвижения через неё всего

ряда заготовок.

Рисунок 2.3 - Схема реечного толкателя:

- толкающий элемент; 2,3 - зубчатые рейки; 4 - направляющие ролики; 5 -

шестерня; 6 - редуктор; 7 - соединительная муфта.

Толкающая штанга снабжена толкающими пальцами с пружинными

амортизаторами. При движении штанги вперёд в опорных катках пальцы упираются в

торец штанги и толкают перед собой блюм. При движении штанги назад и наличии на

рольганге следующего блюма, пальцы отклоняются вверх, и головка штанги беспрепятственно

отклоняется в исходное положение, после чего замыкающая пружина прижимает

толкающие пальцы к торцу штанги. С нижней стороны штанги закреплена зубчатая

рейка, при помощи которой на штангу передаётся толкающее усилие от привода

через приводную шестерню. Скорость движения заготовки, толкаемой реечным

толкателем, 0,2 - 0,25 м/с.

3. ОБОСНОВАНИЕ РЕКОНСТРУКЦИИ ТОЛКАТЕЛЯ. ОПИСАНИЕ УСЛОВИЙ РАБОТЫ И

ИСХОДНЫЕ ДАННЫЕ ДЛЯ ПРОЕКТИРОВАНИЯ

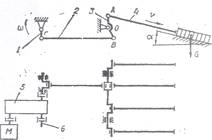

отличие от конструкций толкателей, у которых штанга с большим ходом и

движется возвратно-поступательно в результате реверсивного движения

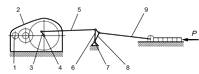

электродвигателя, у рычажного толкателя рисунки 3.1 и 3.2

возвратно-поступательное движение толкающего устройства происходит при

непрерывном вращении электродвигателя в одном направлении. Обычно рычажные

толкатели рассчитаны на малые и средние толкающие усилия со скоростями движения

2...3 м/мин и ходом толкателя в пределах 200...600 мм. Преобразование

вращательного движения двигателя в возвратно-поступательное движение толкающего

устройства в рычажном толкателе происходит следующим образом.

Рисунок 3.1 - Схема рычажного толкателя

- вал; 2 - шатун; 3 - рычаг; 4 - штанга; 5 - редуктор; 6 - выходной вал

редуктора.

Рисунок 3.2 - Схема рычажного толкателя

Электродвигатель вращает входной вал 1 редуктора 2 с двумя кривошипами 3

на выходном валу 4. Кривошипы зеркально соединены шатунами 5 с рычагами 6,

закреплёнными на валах 7.

На каждом вале насажено по четыре коротких рычага 8, к которым одним

концом шарнирно присоединены толкающие штанги 9. Штанги проходят через окна

печи и другим концом скользят по поду печи. При движении вперёд штанги

проталкивают через нагревательную печь весь ряд длинных заготовок на величину хода.

При обратном движении штанг между ними и концом ряда заготовок подаётся

следующая заготовка, после чего цикл повторяется. Штанга расположена под углом,

который приблизительно равен углу наклона печи. Ход штанги составляет 500 - 550

мм. Продолжительность рабочего и холостого хода 10 с.

Данное устройство работает в нормальных условиях при невысоких

температурах.

Самый вероятный отказ - заклинивание подшипников( смазка для подшипников

скольжения не слишком распространена). Для того чтобы этого избежать, необходимо

заменить несмазываемые подшипники скольжения, подшипниками качения подать

смазку в которые не будет составлять никакой проблемы.

Исходные данные для расчета:

ширина, высота, длина заготовки 100х100…170х170; 6м

необходимый ход штанги 500мм

время хода штанги вперёд/назад 10с

Рисунок 3.3 - Циклограма работы печного толкателя

4. РАСЧЕТНАЯ ЧАСТЬ

.1 Расчет энергосиловых параметров привода толкателя заготовок

.1.1 Расчет момента сопротивления на выходном валу редуктора

Для определения момента сопротивления на выходном валу редуктора

необходимо составить расчетную схему. Так как при вращении кривошипа плечо

приложения усилия в тяге  постоянно меняется, соответственно меняется и момент

сопротивления. Для определения максимального значения построим пять положений

механизма, два из которых будут крайними положениями толкающих штанг, остальные

три - промежуточные через 45 угла поворота кривошипа выходного вала редуктора.

постоянно меняется, соответственно меняется и момент

сопротивления. Для определения максимального значения построим пять положений

механизма, два из которых будут крайними положениями толкающих штанг, остальные

три - промежуточные через 45 угла поворота кривошипа выходного вала редуктора.

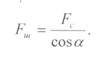

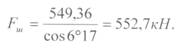

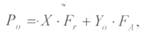

Усилие сопротивления сталкиванию заготовок можно определить по формуле:

где  =112000 кг - масса толкаемых заготовок;

=112000 кг - масса толкаемых заготовок;

g =

9,81м/ -ускорение свободного падения;

-ускорение свободного падения;

f =0,5

- коэффициент трения нагретых заготовок по поду печи[5, с.161].

Рассмотрим первое положение механизма на рисунке 4.1.

Момент сопротивления на выходном валу редуктора можно определить по

формуле:

,

,

где  - усилие в тяге;

- усилие в тяге;

s -

плечо силы  относительно оси вращения выходного вала редуктора.

относительно оси вращения выходного вала редуктора.

Рисунок 4.1 - Первое положение

Усилие в тяге можно найти приравняв моменты относительно оси вращения

промежуточного рычага(т.О):

,

,

;

;

l -

плечо силы  относительно т.О(рисунок 4.1);

относительно т.О(рисунок 4.1);

а - плечо силы  относительно т.О(рисунок 4.1);

относительно т.О(рисунок 4.1);

где R - суммарная нагрузка на опоры валов;

d=0,3

м -диаметр цапф валов;

=0,015 - коэффициент трения в подшипниках качения валов.

=0,015 - коэффициент трения в подшипниках качения валов.

На опоры валов действует усилие в толкающих штангах  и сила тяжести валов

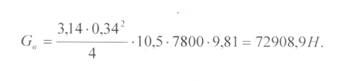

и сила тяжести валов  . Силу тяжести валов можно найти по

формуле:

. Силу тяжести валов можно найти по

формуле:

где

=10,5 м - суммарная длина валов;

=10,5 м - суммарная длина валов;

;

;

Усилие в толкающих штангах можно найти по формуле:

Для первого положения механизма

Тогда:

Суммарную нагрузку на опоры валов можно найти графисчески. В масштабе

откладываем силу  под углом

под углом  к горизонтали и вертикальную силу

к горизонтали и вертикальную силу  (рисунок 4.2)

(рисунок 4.2)

Рисунок 4.2 - Нахождение R для

первого положения механизма

Отсюда R=

557,74 кН

Для второго положення механизма (рисунок 4.3) .

.

Тогда:

Рисунок 4.3 - Второе положение механизма

Суммарную нагрузку на опоры валов можно найти графически. В масштабе

откладываем силу  под углом

под углом  к горизонтали и вертикальную силу

к горизонтали и вертикальную силу  . Отсюда R=557,74 кН

. Отсюда R=557,74 кН

Для третьего положення механизма (рисунок 4.4)

.

.

Тогда:

Рисунок 4.4 - Третье положение

механизма

Суммарную нагрузку на опоры валов можно найти графически. В масштабе

откладываем силу  под углом

под углом  к горизонтали и вертикальную силу

к горизонтали и вертикальную силу  . Отсюда R=557,7 кН.

. Отсюда R=557,7 кН.

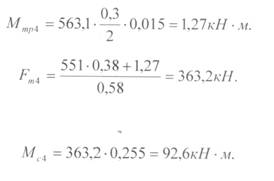

Для четвертого положення механизма (рисунок 4.5)

.

.

Тогда:

Рисунок 4.5 - Четвертое положение

механизма

Суммарную нагрузку на опоры валов можно найти графически. В масштабе

откладываем силу  под углом

под углом  к горизонтали и вертикальную силу

к горизонтали и вертикальную силу  . Отсюда R=563,1 кН.

. Отсюда R=563,1 кН.

Для пятого положення механизма(рисунок 4.6)

.

.

Тогда:

Рисунок 4.6 - Пятое положение

механизма

Суммарную нагрузку на опоры валов можно найти графически. В масштабе

откладываем силу  под углом

под углом  к горизонтали и вертикальную силу

к горизонтали и вертикальную силу  . Отсюда R=561,2 кН.

. Отсюда R=561,2 кН.

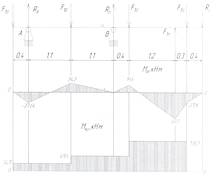

Строим график изменения момента сопротивления на входном валу редуктора

(рисунок 4.7).

Рисунок 4.7 - График изменения момента сопротивления на выходном валу

редуктора

.1.2 Расчет мощности и выбор двигателей

Мощность двигателей можно определить по формуле из источника [1]:

где  редуктора, действует в третьем положении механизма и

составляет:

редуктора, действует в третьем положении механизма и

составляет:

;

;

=1,6 кратность среднего пускового момента двигателей;

=1,6 кратность среднего пускового момента двигателей;

n -

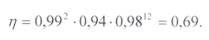

коэффициент полезного действия привода:

Где  ;

;

;

;

=0,98 - коэффициент полезного действия шарнира скольжения;

=0,98 - коэффициент полезного действия шарнира скольжения;

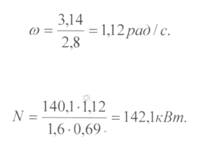

Угловая скорость выходного вала редуктора:

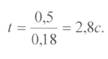

где  -угол поворота выходного вала редуктора за рабочий ход

толкателя; t - время рабочего хода:

-угол поворота выходного вала редуктора за рабочий ход

толкателя; t - время рабочего хода:

где p=0,5 м - ход толкающих штанг;

v=0,18 - средняя скорость толкающих штанг.

- средняя скорость толкающих штанг.

Мощность одного двигателя:

По каталогу выбираем электродвигатели трехфазные металлургические МТН

613-10 мощностью  , частотой вращения n=573

, частотой вращения n=573 , максимальным крутящим моментом

, максимальным крутящим моментом

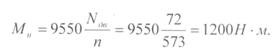

Номинальный момент двигателя:

4.1.3 Расчет передаточного числа редуктора

Передаточное число редуктора:

где  -угловая скорость двигателя;

-угловая скорость двигателя;

= 1,12 рад/с -угловая скорость выходного вала редуктора.

= 1,12 рад/с -угловая скорость выходного вала редуктора.

Угловая скорость двигателя:

Схема редуктора показана на Рис.4.9

Рис.4.9 -Схема редуктора

Принимаем передаточное число быстроходной ступени (передача косозубая)

редуктора  , тогда передаточное число тихоходной ступени (прямозубая)

редуктора:

, тогда передаточное число тихоходной ступени (прямозубая)

редуктора:

4.1.4 Расчет зубчатой муфты

Крутящий момент, передаваемый муфтой:

где  - наибольший, долгосрочно действующий вращающий момент;

- наибольший, долгосрочно действующий вращающий момент;

механизма;

механизма;

коэффициент, который учитывает условия работы;

коэффициент, который учитывает условия работы;

коэффициентуглового смещеия (до 0,5 градусов);

коэффициентуглового смещеия (до 0,5 градусов);

Тогда:

Выбираем муфту МЗ №3 ГОСТ 5006-94 из источника[10] с параметрами [T] =3150 Н м

м

.2 Прочностные расчеты основных элементов

.2.1 Расчет быстроходной ступени редуктора

Принимаем для зубчатых колес сталь 40Х ГОСТ 4543-71.

Минимальное значение модуля зацепления в мм, при котором обеспечивается

прочность зубьев при изгибе, определяется для косозубых передач:

где β= угол наклона зубьев;

угол наклона зубьев;

допускаемое напряжение изгиба зубьев;

допускаемое напряжение изгиба зубьев;

коэффициент, который учитывает форму зубьев и концентрацию

напряжений.

коэффициент, который учитывает форму зубьев и концентрацию

напряжений.

Для косозубых колес  выбирают из таблицы, но

поэквивалентному числу зубьев:

выбирают из таблицы, но

поэквивалентному числу зубьев:

Число зубьев шестерни назначают в зависимости от типа передачи: косозубая

- принимаем  для увеличения числа зубьев одновременно находящихся в

зацеплении (т.к. велики предаваемые мощности),

для увеличения числа зубьев одновременно находящихся в

зацеплении (т.к. велики предаваемые мощности),

Следовательно:

;

;

=3,75.

=3,75.

K =

1,3…1,5 - предварительный коэффициент нагрузки;

коэффициент ширины колеса, косозубая

коэффициент ширины колеса, косозубая

коэффициент, который учитывает угол наклона зубьев:

коэффициент, который учитывает угол наклона зубьев:

;

;

коэффициент, который учитывает участие в зацеплении одновременно

нескольких пар зубьев:

коэффициент, который учитывает участие в зацеплении одновременно

нескольких пар зубьев:

;

;

Где  торцевой коэффициент перекрытия внешнего зацепления;

торцевой коэффициент перекрытия внешнего зацепления;

.

.

Принимаем стандартное значение модуля с запасом

После получения стандартного модуля для косозубых передач определяем

основные размеры зубчатых колес, в том числе:

Полученное значение округляем к ближайшему числу из ряда по ГОСТ 6636-99

что соответствует предыдущему зубчатому зацеплению, и по нему уточняем

фактический угол наклона зубцов, межосевое расстояние

Ширина

4.2.2 Расчет и выбор подшипников валов рычагов

Подшипники валов совершают менее чем один оборот, потому они

выбираются по статической грузоподъемности.

Статическая грузоподьемность:

печной толкатель реконструкция

где  коэффициент надежности при

статическом нагружении и требовании к легкости вращения,

коэффициент надежности при

статическом нагружении и требовании к легкости вращения,  ;

;

-эквивалентная загрузка на подшипник.

-эквивалентная загрузка на подшипник.

где  ,

,  - соответственно радиальная и осевая нагрузка на подшипник;

- соответственно радиальная и осевая нагрузка на подшипник;

X,  - коэффициенты радиальной и осевой

нагрузок. Так как осевая нагрузка отсутствует, Х=1, Y=0/

- коэффициенты радиальной и осевой

нагрузок. Так как осевая нагрузка отсутствует, Х=1, Y=0/

Чтобы найти нагрузки на опоры валов составим расчетную схему (рисунок

4.10)

Рисунок 4.10 - Расчетная схема вала

Вал опирается на три опоры и представляет собой статически

неопределимую систему. Для того, чтобы найти реакции опор А, В и С не обходимо

составить расчетную схему убрав одну из опор, например С, а реакцию в ней

заменить силой  , которую можно определить рассмотрев правую часть

вала(рисунок 4.11).

, которую можно определить рассмотрев правую часть

вала(рисунок 4.11).

Рис. 4.11 - Расчетная схема для расчета

Предварительно определим:

Где  - суммарное максимальное усилие в толкающих штангах,

соответствует второму положению механизма(рисунок 4.3)

- суммарное максимальное усилие в толкающих штангах,

соответствует второму положению механизма(рисунок 4.3)

-

суммарное максимально усилие в тягах, соответствует второму положению

механизма(рисунок 4.3).

-

суммарное максимально усилие в тягах, соответствует второму положению

механизма(рисунок 4.3).

Знак "-" показывает, что сила направлена в противоположную

сторону. Составим расчетную схему двухопорного вала (рисунок 4.12)

Рисунок 4.12 - Расчетная схема двухопорного вала

Тогда для подшипников опоры А:

Выбираем роликовый двухрядный сферический подшипник №3003168

по ГОСТ 5721-75 со статической грузоподъемностью  внутренним доаметром 340мм, наружным

диаметром 520 мм, шириной 133 мм. Нагрузка на опоры В и С менше, для унификации

устанавливаем такие-же подшипники, как в опору А.

внутренним доаметром 340мм, наружным

диаметром 520 мм, шириной 133 мм. Нагрузка на опоры В и С менше, для унификации

устанавливаем такие-же подшипники, как в опору А.

.2.3 Расчет вала

Расчетная схема вала показана на рисунке 4.12

Формулы взты из [2, с.53].

Находим изгибающие моменты на участках вала начиная с левого

конца.

1)

2)  ;

;

3)

4)

5)

6)

7)

Крутящий момент:

Строим эпюры изгибающего и крутящего моментов(рисунке 4.13)

На основании построенных эпюр определяем опасное сечение вала, где

действуют максимальный изгибающий  и максимальный крутящий

и максимальный крутящий  Диаметр вала в опасном сечении

Диаметр вала в опасном сечении  Для этого сечения рассчитываем:

Для этого сечения рассчитываем:

момент сопротивления кручению поперечного сечения вала:

;

;

момент сопротивления поперечного сечения вала:

;

;

Рисунок 4.13 - Эпюры моментов вала рычагов

Напряжения, возникающие в опасных сечениях:

от действия крутящего момента:

от действия изгибающего момента:

Эквивалентные напряжения в опасном сечении вала должны

удовлетворять условию прочности:

Где  допускаемое напряжение материала,

допускаемое напряжение материала,  для стали 45 с термообработкой

нормализация.

для стали 45 с термообработкой

нормализация.

Условие прочности выполняется.

.2.4 Расчет штанги на устойчивость

Осуществим проверочный расчет на устойчивость:

где  - усилие сталкивания,

- усилие сталкивания,  ;

;

- площадь сечения стержня;

- площадь сечения стержня;

- коэффициент уменьшения допускаемых напряжений;

- коэффициент уменьшения допускаемых напряжений;

- допускаемое напряжение на сжатие для Ст5[2, с.76].,

- допускаемое напряжение на сжатие для Ст5[2, с.76].,  =190 МПа.

=190 МПа.

Для определения коэффициента  найдем гибкость стержня:

найдем гибкость стержня:

,

,

где  - коэффициент условий закрепления,

- коэффициент условий закрепления,  =2;

=2;

- длина стержня,

- длина стержня,  =4100 мм;

=4100 мм;

- наименьший радиус момента инерции поперечного стержня:

- наименьший радиус момента инерции поперечного стержня:

,

,

где  - минимальный момент инерции поперечного сечения,

- минимальный момент инерции поперечного сечения,

;

;

- площадь сечения,

- площадь сечения,

.

.

,

,

.

.

По таблице [2, с.103] выберем  , согласно полученному

, согласно полученному  :

:  .

.

Найдем допускаемое напряжение на сжатие:

.2.5 Расчет шпоночных соединений

Рассчитаем шпонку на смятие:

Выбираем шпонку призматическую 55

b=55 ;=30

;=30 ;=60

;=60 ;=15

;=15 ;=256

;=256

;

;

Расчитаем шпонку на срез:

допускаемое напряжение на срез для Ст5[2, с.82].;

допускаемое напряжение на срез для Ст5[2, с.82].;

.2.6 Расчет пальца на срез

Расчитаем палец на срез.

.

.

;

;

Прочность пальца обеспеченна

4.3.5 Расчёт подшипников рычагов

Выбираем роликовый двухрядный сферический подшипник №3003168 по ГОСТ

5721-75 с параметрами: С=2130000 Н, d=340мм , D=520мм , B=133мм.

Расчет методика произведем по формуле изложенной в [2].

Срок службы подшипника:

где b1 - коэффициент учёта направления

нагрузки, b1 = 5;

b2 - коэффициент учёта условий смазки, b2 = 1;

b3 - коэффициент температуры, b3 = 1;

b4 - размерный коэффициент, b4 = 1,5;

b5 - коэффициент учёта свойств материала, b5 = 1,1;

Da - диаметр сферы, Da = 100 мм;

β - половина угла колебаний,

β = 90о;

С

- номинальная динамическая грузоподъёмность, С = 2130000 Н;

Р

- эквивалентная радиальная нагрузка.

Срок службы подшипников рычага:

При выталкивании 1 ряда заготовок приводной вал, рычаг и соответственно

подшипник рычага совершают поворот на угол 180 и на такой же угол при обратном

ходе. Этот угол соответствует 1 обороту.

Т.е. на ряд заготовок приходится 1 оборот подшипника рычага.

Масса одного ряда заготовок 11200 кг = 112 т. Производительность стана

210 т/ч.

Количество заготовок за 1 час 210/112 = 1,85 шт.

Значит, за 1 час подшипник рычага совершит 1,85 оборотов.

Тогда, срок службы, выраженный в часах, для подшипника рычага равен G/15.

Годовой фонд рабочего времени составляет 7200..7400 часов (если из 8760

часов за год отнять часы плановых ремонтов всего стана). С учетом этого можно

выразить срок службы в годах:

где nч - обороты подшипника за 1 час.

Срок службы подшипника рычага:

5. ОРГАНИЗАЦИОННАЯ ЧАСТЬ

.1 Возможные неисправности толкателя и структура ремонтного цикла. Карта

осмотра

Возможные неисправности толкателя и структура ремонтного цикла. Карта

осмотра

Содержание оборудования в работоспособном состоянии обеспечивается его

техническим обслуживанием и плановыми ремонтами.

На предприятиях чёрной металлургии системой ТОиР предусмотрены плановые

ремонты двух видов: текущие и капитальные.

Текущий ремонт выполняется для обеспечения или восстановления

работоспособности оборудования и состоит в замене или восстановлении

быстроизнашивающихся деталей или узлов, выверке отдельных узлов, элементов

металлоконструкций, смене масла в емкостных системах смазки, проверке креплений

и замене вышедших из строя крепёжных деталей.

Капитальный ремонт выполняется для восстановления исправности и полного

или близкого к полному восстановлению ресурса оборудования с заменой или

восстановлением любых его частей, включая базовые.

Установленные нормативами периодичности текущих и капитальных ремонтов

полностью определяется структура ремонтного цикла и количество текущих ремонтов

различных видов, осуществляемых в период между двумя смежными капитальными

ремонтами оборудования.

Из "Временного положения о ТОиР" [ ] определяем структуру

ремонтного цикла для сталкивателя заготовок. Структура ремонтного цикла приведена

на рисунке 5.2 и выражается формулой 8Т1+3Т2+К.

Рисунок 5.1 - Структура ремонтного цикла печного толкателя

Ремонтный цикл равен 24 месяцам, межремонтный период текущего ремонта Т1

- 60 суток, текущего ремонта Т2 - 180 суток. В ремонтном цикле 8

текущих ремонтов Т1, 3 текущих ремонта Т2 и один

капитальный ремонт.

Изучение конструкции толкателя позволили выделить основные виды

неисправностей его узлов и элементов, приведенные далее.

Кривошипно-шатунный механизм: износ пальцев, износ подшипников, изгиб

рычагов.

Вал: изгиб, появление трещин.

Подшипниковые опоры: утечка смазки (нарушения плотности прилегания

поверхностей в разъёме составного корпуса (рисунок 5.2)); ослабление резьбовых

соединений.

Рисунок 5.2. - Разъём составного корпуса

Серьга: износ пальцев, износ подшипников, изгиб механизма.

Ролики: выход из строя подшипников, стирание реборд ролика.

Штанга: изгиб и разрушение штанги.

Визуальный метод контроля за состоянием оборудования широко используется

при поведении осмотров машин и механизмов. Этот метод позволяет, как прямым

путем обнаружить неисправность, так и косвенным подтвердить наличие дефекта.

По назначению осмотры разделяются на следующие виды: эксплуатационный; специализированный;

экспертный (технический осмотр). Виды осмотров отличаются друг от друга объемом

обследования, формой регистрации и назначением результатов.

Порядок проведения осмотров оборудования основывается на последовательном

обследовании элементов оборудования по кинематической цепи их нагружения,

начиная от привода до исполнительного элемента. Для этого изучается конструкция

оборудования, состав и взаимодействие элементов. Осмотр начинается с опорных

элементов оборудования. При обнаружении дефектов на опорных деталях следует

ожидать их наличия и на других элементах оборудования. Таким элементами

являются подшипниковые опоры и их крепление к фундаменту.

Основными задачами, решаемыми при визуальном осмотре являются -

определение причин и характера разрушения и износа деталей по виду поверхности

износа или излома; обнаружение трещин корпусных деталей, опор или основания;

контроль поступления смазочного материала, отсутствие подтеканий масла;

контроль биений валов, муфт; контроль затяжки резьбовых соединений.

Визуальный осмотр необходимо проводить в динамическом и статическом

режимах что видно в приложении Б.

5.2 Вопросы монтажа толкателя

.2.1 Определение монтажных узлов, составление схем строповки, выбор

канатов

Технологический процесс монтажа оборудования включает в себя

транспортировку узлов на монтажную площадку, контрольную и укрупнительную

сборку, установку в проектное положение, регулировку, опробование и сдачу в

эксплуатацию.

Монтажные и сборочные узлы Реечного печного толкателя в таблице 1.

Таблица 1 - Монтажные и сборочные узлы реечного печного толкателя

|

№

|

Наименование монтажного

узла

|

Вес, Н

|

|

1

|

Вал левой стороны

|

41000

|

|

2

|

Редуктор

|

72000

|

|

3

|

Кривошип

|

12000

|

|

4

|

Привод

|

8500

|

|

5

|

Опора

|

4620

|

|

6

|

Центральная опора

|

12000

|

Разрывное усилие каната определяем по формуле [8, с.7]:

где - максимальное расчетное усилие;

- максимальное расчетное усилие;

- коэффициент запаса прочности, для стропов с грузом до 50т

- коэффициент запаса прочности, для стропов с грузом до 50т  .

.

Усилие в ветви стропа определяется по формуле[8, стр.8]:

где  - вес поднимаемого груза;

- вес поднимаемого груза;

- количество ветвей стропа;

- количество ветвей стропа;

- угол наклона стропа к горизонту;

- угол наклона стропа к горизонту;

- коэффициент неравномерности нагрузки на ветви стропа.

- коэффициент неравномерности нагрузки на ветви стропа.

Если груз подвешен на одной или двух ветвях, то  . При количестве ветвей больше двух

. При количестве ветвей больше двух  При малых углах наклона стропа

значения

При малых углах наклона стропа

значения  сильно возрастают, что ведет к

увеличению диаметра каната и появлению в грузе дополнительных сжимающих усилий.

В грузах, обладающих малой жесткостью относительно оси у, могут

возникнуть значительные деформации. Поэтому располагать ветви стропа под углами

сильно возрастают, что ведет к

увеличению диаметра каната и появлению в грузе дополнительных сжимающих усилий.

В грузах, обладающих малой жесткостью относительно оси у, могут

возникнуть значительные деформации. Поэтому располагать ветви стропа под углами

не рекомендуется.

не рекомендуется.

1. Вал левой стороны

Принимаем: угол  ,

, - вес вала,

- вес вала, При

При  выбираем, что

выбираем, что

Усилие в ветви стропа:

Разрывное усилие с учётом коэффициента запаса прочности  :

:

Принимаем канат стальной, двойной свивки, типа ЛК-РО конструкции

6х36(1+7+7/7+14) ГОСТ 7668 - 80. ,

,  .

.

2. Редуктор

Принимаем: угол  ,

, - вес редуктора

- вес редуктора При

При  выбираем, что

выбираем, что

Усилие в ветви стропа:

Разрывное усилие с учётом коэффициента запаса прочности  :

:

Принимаем

канат стальной, двойной свивки, типа ЛК-РО конструкции 6х36(1+7+7/7+14) ГОСТ

7668 - 80. ,

,  .

.

3. Кривошипная передача

Принимаем: угол  ,

, - вес кривошипной передачи,

- вес кривошипной передачи, При

При  выбираем, что

выбираем, что

Усилие в ветви стропа:

Разрывное усилие с учётом коэффициента запаса прочности  :

:

Принимаем

канат стальной, двойной свивки, типа ТК конструкции 6х37(1+6+12+18) ГОСТ 3071 -

88. ,

,  .

.

4. Привод

Принимаем: угол  ,

, - вес привода,

- вес привода, При

При  выбираем, что

выбираем, что

Усилие в ветви стропа:

Разрывное усилие с учётом коэффициента запаса прочности  :

:

Принимаем

канат стальной, двойной свивки, типа ТК конструкции 6х37(1+6+12+18) ГОСТ 3071 -

88.  ,

,  .

.

5. Опора

Принимаем: угол  ,

, - вес опоры,

- вес опоры, При

При  выбираем, что

выбираем, что

Усилие в ветви стропа:

Разрывное усилие с учётом коэффициента запаса прочности  :

:

Принимаем

канат стальной, двойной свивки, типа ТК конструкции 6х37(1+6+12+18) ГОСТ 3071 -

88. ,

,  .

.

6. Центральная опора

Принимаем: угол  ,

, - вес опоры,

- вес опоры, При

При  выбираем, что

выбираем, что

Усилие в ветви стропа:

Разрывное усилие с учётом коэффициента запаса прочности  :

:

Принимаем

канат стальной, двойной свивки, типа ТК конструкции 6х37(1+6+12+18) ГОСТ 3071 -

88. ,

,  .

.

5.2.2 Расчет усилия предварительной затяжки резьбовых соединений, выбор

методов контроля

Резьбовое соединение - наиболее распространенный вид разъемных

соединений. Их используют для крепления деталей и преобразования движения.

Надежность крепежных резьбовых соединений зависит от многих факторов,

главными из которых являются материал и усилие предварительной затяжки.

Материал необходимо выбирать таким, чтобы при максимальных нагрузках соединение

работало в упругой области. Усилие предварительной затяжки определяется из

условия не раскрытия стыка или из условия герметичности. Расчет сделан по

методике написанной в [10].

Таблица 2 - Данные для расчета силы предварительной затяжки резьбовых

соединений

|

Наименование

|

Техническая характеристика

|

|

Испытуемые нагрузки, кН

|

Толщина фланцев l, мм

|

Материал фланцев

|

|

Болт М36*115 ГОСТ 7798-70

|

|

75

|

Сталь

|

Предварительное усилие затяжки:

где  - из условия не раскрытия стыка;

- из условия не раскрытия стыка;

- коэффициент

основной нагрузки:

- коэффициент

основной нагрузки:

где  - податливость деталей промежуточной группы;

- податливость деталей промежуточной группы;

- податливость деталей группы болта.

- податливость деталей группы болта.

Рисунок 5.3 - Расчётная схема

Податливость деталей промежуточной группы:

где  - толщина фланцев;

- толщина фланцев;

- модуль Юнга, для стали

- модуль Юнга, для стали

Податливость деталей группы болта:

где  - деформируемая длина стержня:

- деформируемая длина стержня:

- модуль Юнга, для стали

- модуль Юнга, для стали

Момент на рукояти ключа:

где  - момент от трения гайки об опорную поверхность;

- момент от трения гайки об опорную поверхность;

- момент от сил трения в резьбе.

- момент от сил трения в резьбе.

где  - коэффициент трения гайки об опорную поверхность,

- коэффициент трения гайки об опорную поверхность,

- для стали;

- для стали;

- радиус контактирующей поверхности,

- радиус контактирующей поверхности,

где  - средний диаметр резьбы,

- средний диаметр резьбы,

- угол подъема винтовой линии;

- угол подъема винтовой линии;

- коэффициент трения в резьбе,

- коэффициент трения в резьбе,

где  - шаг резьбы.

- шаг резьбы.

Длина рукояти ключа:

Для затяжки

болтов М36*115 ГОСТ 7798-70 выбираем гидравлический ключ ТХ-1 с моментом

затяжки 61-759 Н·м.

Инструкция слесарю:

затянуть болт М36, соединяющий корпус подшипника и раму, применив

гидравлический ключ ТХ-1, создав крутящий момент 175 Н·м.

5.2.3 Расчет соединений с натягом

В узлах металлургических машин, передающих значительные осевые усилия или

вращающие моменты, используют соединения с гарантированным натягом, в которых

диаметр вала всегда больше диаметра отверстия. Прочность соединения достигается

за счет разности диаметров (натяга) без применения дополнительных деталей.

Расчет производим по методике в источнике [9].

Расчет подшипников валов толкателя. Определим гарантированный натяг в

соединении с посадкой:

Натяг максимальный:

Считаем, что деформации деталей происходят в упругой области.

Тепловые посадки - кольца садятся на вал с натягом:

где  - деформация при нагреве;

- деформация при нагреве;

- максимальный натяг (

- максимальный натяг ( ).

).

где  - коэффициент линейного расширения (

- коэффициент линейного расширения ( );

);

- посадочный диаметр(340мм);

- посадочный диаметр(340мм);

- разность температур (

- разность температур ( ).

).

Температура нагрева:

где К - коэффициент учитывающий время года и расстояние источника нагрева

до места монтажа (в летнее время К=1,25…1,5; в зимнее время К=1,5…1,75).

Давление, которое создается на контактной поверхности:

где  - натяг;

- натяг;

- коэффициенты пропорциональности;

- коэффициенты пропорциональности;

= 2,1∙105 МПа, модуль упругости материала

вала и втулки;

= 2,1∙105 МПа, модуль упругости материала

вала и втулки;

- диаметр соответственно вала и втулки (30 мм).

- диаметр соответственно вала и втулки (30 мм).

Коэффициенты пропорциональности:

где D0 =0 мм внутренний диаметр вала;

Dн=520 мм наружный

диаметр втулки.

- коэффициенты Пуассона, для вала j1 = 0,28; для втулки j2 = 0,28.

- коэффициенты Пуассона, для вала j1 = 0,28; для втулки j2 = 0,28.

Усилие распрессовки:

где  - коэффициент трения,

- коэффициент трения, ;

;

- диаметр втулки;

- диаметр втулки;

- длина втулки;

- длина втулки;

-давление на контактной поверхности.

-давление на контактной поверхности.

Выбираем гидравлический домкрат ДГ10П150.

.2.4 Разработка линейного графика монтажа

Реконструкцию рычажного печного толкателя планируется выполнить в рамках

капитального ремонта.

Трудоемкость монтажа оборудования можно определить так:

,

,

где mоб - масса оборудования, т;

- базовая трудоемкость монтажа,

- базовая трудоемкость монтажа, 28 чел∙ч/т.

28 чел∙ч/т.

Тогда, трудоемкость монтажа составит:

чел∙ч.

чел∙ч.

Для выполнения реконструкции привлекается ремонтная бригада численностью

6 человека.

Тогда, необходимое время выполнения монтажа будет составлять:

ч = 1490 мин.

ч = 1490 мин.

Численный состав бригады с указанием тарифных разрядов приведен в таблице

3.

При разработке графика монтажа следует руководствоваться следующими

указаниями: пооперационный график должен содержать перечень операций по ремонту

в той последовательности, которая необходима для рационального рабочего

процесса, параллельность выполнения операций, продолжительность каждой операции,

количество и разряды рабочих.

Потому что реконструкция проводится во время капитального ремонта

необходимое количество рабочих принимаем равным 6. Продолжительность ремонта составляет 25 ч.

Таблица 3 - Состав ремонтной бригады

|

Персонал

|

Количество, чел

|

Тарифный разряд

|

|

Бригадир

|

1

|

6

|

|

Слесарь

|

1

|

5

|

|

Слесарь

|

2

|

4

|

|

Слесарь

|

1

|

3

|

|

Слесарь

|

1

|

2

|

5.3 Расчет систем смазки толкателя

5.3.1 Централизованная система пластичной смазки

Принцип проектирования системы пластичной смазки заключается в выборе

дозирующих питателей.

Норма расхода пластичной смазки:

q=11· ,

,

где 11 - минимальная норма расхода смазки для подшипников;

k1≥1 - коэффициент, учитывающий

зависимость нормы расхода смазки от диаметра подшипника [1].

k1=1+(di-100) ·10-3;

k2 - коэффициент, учитывающий

зависимость нормы расхода смазки от частоты вращения,

k2=1+4·(n-100) ·10-3;

k3 - коэффициент, учитывающий влияние

качества трущихся поверхностей на норму расхода смазки (при хорошем качестве,

т.е. когда суммарная площадь дефектов не превышает 5% контактной поверхности), k3 = 1;

k4 - коэффициент, зависящий от рабочей

температуры подшипника, при Тр<75 , k4 = 1;

, k4 = 1;

k5 - коэффициент учета нагрузки, т.к.

рабочая нагрузка не превышает проектное значение, то k5 = 1.

Подшипники, используемые в машине, приведены в таблица 4.

Табл.4 - Данные для проектирования систем пластичной смазки

|

Тип подшипника

|

Частота вращения об/мин

|

Кол-во подшип-ников

|

Параметры подш.

|

|

|

|

Ширина,мм

|

Диаметр,мм

|

|

5721-75

|

5

|

4

|

133

|

340

|

k=1+(340-100)·10-3

=1,24;

k=1+4·(5-100)

·10-3=1,38;

q=11·1,24·1,38·1·1·1=

18,8 см3 /м2 ч;

Объем пластичной смазки, периодически подаваемой питателем в подшипник :

,

,

где Т - продолжительность цикла смазывания, принимаем для подшипников Т =

2 ч;

F -

площадь контактной поверхности подшипника,

,

,

где d -диаметр подшипника;

В - ширина подшипника.

F=0,34·0,133=0,04522

м2 ,

V=18,8·0,04522=0,85

По значению V выбираем

питатели с ближайшим большим значением номинальной подачи. Принимаем 4 питателя

2М-02-1-К с номинальной подачей смазки 2,0 см3/ход.

Принимаем, что для автоматических станций пластичной смазки резервуар

заполняется, по мере расхода смазки, слесарем смазчиком.

Количество смазки, расходуемое за один цикл работы системы:

где аi- количество двухлинейных питателей данного

типоразмера;

Vi- номинальная производительность питателя, см3/

ход.

Qц=4·2=8 см3/ход.

Суточный расход пластичной смазки:

Qc= nц.Qц,

где nц - количество циклов смазки за сутки;

nц=  =

= =12.

=12.

Q c= 8·12 = 96 см3/сут.

Расчетная подача насоса автоматической системы пластичной смазки:

,

,

где β - коэффициент, учитывающий уменьшение подачи при износе

насоса (0,75-0,8);

Тн - время нагнетания смазки (при Т≥2 ч, Тн=15-20

мин).

= 8 см3/мин.

= 8 см3/мин.

Осуществляем подачу смазки от общей станции.

.3.2 Система жидкой смазки

При проектировании систем жидкой смазки необходимо выбрать метод

смазывания и сорт масла, рассчитать подачу насосной установки или объем

смазочного материала, заливаемого в корпус, и параметры основных агрегатов.

Сорт минерального масла определяется вязкостью. Известные в настоящее

время методики позволяют вычислить этот показатель для отдельных узлов трения

(подшипники скольжения, зубчатые зацепления).

Вязкость масла, применяемого в зубчатых зацеплениях, определяется по

формуле:

,

,

где ВУ50 - условная вязкость масла при температуре 50 ;

;

m -

коэффициент, зависящий от окружной скорости зубчатых колес;

q -

усилие на единицу длины зуба, Н/см.

Определяем сорт масла, используемый для смазывания зубчатого

зацепления 1-й ступени редуктора:

Угловая скорость:

w = pn/30,

w = 3.14 573/30 = 60 рад/с.

573/30 = 60 рад/с.

Определяем окружную скорость:

V = w dw/2,

dw/2,

где dw =123 мм - начальный диаметр шестерни.

V = 60 1,23/2 = 36,9 м/с.

1,23/2 = 36,9 м/с.

Т.к. V < 8 м/с, то коэффициент, который

зависит от окружной скорости, будет равен m = 2,4.

Усилие на единицу длины зуба:

q1 = 102N/(V B) кН /см,

B) кН /см,

где N = 75 кВт - передаваемая мощность;

V =

36,9 м/с - окружная скорость;

B = 80

мм - длина зуба.

q1 = 102 75/36,9

75/36,9 8 = 0.26

8 = 0.26 103 Н/см.

103 Н/см.

.

.

Определяем сорт масла, используемый для смазывания зубчатого зацепление

2-й ступени редуктора:

Угловая скорость

w = p n/30,

n/30,

w = 3.14 430/30 = 45 рад/с.

430/30 = 45 рад/с.

Определяем окружную скорость:

V = w dw/2,

dw/2,

где dw =131 мм - начальный диаметр шестерни.

V = 45 0.131/2 = 29,5 м/с.

0.131/2 = 29,5 м/с.

Т.к. V < 8 м/с, то коэффициент, который

зависит от окружной скорости, будет равен m = 2,4.

Усилие на единицу длины зуба:

q1 = 102N/V B кН /см,

B кН /см,

где N = 60 кВт - передаваемая мощность;

V =

29,5 м/с - окружная скорость;

B =

100 мм - длина зуба.

q1 = 102 60/29,5

60/29,5 10 = 0.2

10 = 0.2 103 Н/см.

103 Н/см.

.

.

Однако в каждом цехе желательно использовать один вид сорта минерального

масла. Поэтому необходимо рассчитать среднее значение вязкости условной либо

при температуре 100 , либо при температуре 50

, либо при температуре 50 .

.

.

.

Следовательно, принимаем общий сорт масла, используемый для смазывания

редукторa индустриальное ИСТ-11 ГОСТ 8685-59.

6. ЭКОНОМИЧЕСКАЯ ЧАСТЬ

.1 Расчёт сметы затрат на монтаж толкателя

Смета на ремонт может рассматриваться как заявка на финансовые ресурсы

для ремонта. Она разрабатывается до начала каждого капитального ремонта и

некоторых текущих. Составляется смета с табличной части и расчета начислений.

При разработке сметы учитываются расходы только трудовых ресурсов с

учетом квалификации работников.

Тарифная система оплаты труда используется для распределения работ в

зависимости от их сложности, а работников - в зависимости от их квалификации и

по разрядам тарифной сетки. Она является основой формирования и дифференциации

размеров заработной платы.

Для расчета тарифной ставки слесарей - ремонтников необходимо учесть

тарифный коэффициент (таблица 4). Тарифный коэффициент - элемент поразрядной

дифференциации тарифных ставок тарифной сетки, который является отношением размера

тарифной ставки каждого следующего разряда тарифной сетки к размеру тарифной

ставки первого разряда.

Таблица 4-Тарифный коэффициент слесарей-ремонтников по разрядам

|

Разряд

|

1

|

2

|

3

|

4

|

5

|

6

|

|

Тарифный коэффициент

|

1.0

|

1.2

|

1.4

|

1.6

|

1.8

|

2.0

|

Отсчет в тарифной сетке начинается с тарифной ставки рабочего первого

разряда, которая устанавливается в размере, не менее законодательно

установленного размера минимальной заработной платы.

То есть тарифная ставка рабочего первого разряда должна быть установлена в

таком размере, чтобы при полностью отработанном месяце его заработная плата

была не менее законодательно установленного минимума.

Минимальная почасовая заработная плата с 01.12.2013 года - 7.30 грн.

[КЗоТ - Кодекс законов о труде в редакции Закона Украины от 15.12.93 г. № 3694

- XII. ; ПКМУ № 1298 - ПКМУ " Об оплате труда работников на основе Единой

тарифной сетки разрядов и коэффициентов по оплате труда работников учреждений,

заведений и организаций отдельных отраслей бюджетной сферы" от 30.08.2002

г. № 1298.]

Таким образом, заработная плата слесаря-ремонтника 1

разряда составляет:

R1=ЗПmin·Р,

где ЗПmin - минимальная часовая заработная плата;

Р-разряд.

R1=7.30·1=7.30 грн/час.

Тарифные ставки слесарей - ремонтников показаны в таблице 5.

Таблица 5- Тарифные ставки слесарей - ремонтников

|

№ пп

|

Разряд слесаря

|

Часовая тарифная ставка (SR), грн.

|

|

1 2 3 4 5 6

|

1 2 3 4 5 6

|

7,30 8,76 10,22 11,68 13,14 14,60

|

Смета формируется на основе разработанного линейного графика ремонтов. С

линейного графика по каждой работе известна ее продолжительность Т,

количественная и качественная характеристика бригады

,

,

где NR - это количество слесарей R - го разряда.

Для определения стоимости этой работы, используется часовая тарифная

ставка SR. Значение ставки можно определить из таблицы. Сметная

стоимость выполняемой работы определяется из выражения:

,

,

где NR - это количество слесарей R - го разряда;

Т- продолжительность работы в часах;

SR - тарифная ставка.

Первая работа - "Установить подпорки под вал(правый)",

продолжительность работы Т1=0,35ч, выполняет 1 слесарь 6 разряда, (N6=1),

1 слесарь 4 разряда, (N4=1) и 1 слесарь 2 разряда, (N2=1)

- имеет стоимость:

S1 =T1·( N5·S5+N4·S4+N2·S2)=0,35·(1·14,60+1·11,68+1·8,76)=12,26

грн.

Восемьдесят четвертая работа работа - "Установить крышку опоры

3", продолжительность работы Т84=0,33 ч, выполняет 1 слесарь 5

разряда, (N5=1), 1 слесарь 3 разряда, (N3=1), 1 слесарь 2

разряда, (N2=1) - имеет стоимость:

S84 = T84·( N5·S5+N3·S3+N2·S2)=0,33·(1·13,14+1·10,22+1·8,76)=10,6

грн.

Сто пятая работа - "Выверить валы", продолжительность работы Т105=0,5ч,

выполняет 1 слесарь 6 разряда, (N6=1), 1 слесарь 5 разряда, (N5=1)

и 2 слесаря 4 разряда, (N4=2) - имеет стоимость:

S105 =T105·( N6·S6+N5·S5+N4·S4)=0,5·(1·14,60+1·13,14+2·11,68)=25,55

грн.

Результаты вычислений по приведенным и всем остальным работам сведены в

табличную часть сметы, которая размещена в приложении А. Суммарная стоимость

работ по тарифным ставкам составляет VР = 990,06грн.

На суммарную стоимость работ VР накладывается следующее

удорожание:

1.Работы в ограниченных условиях (КО=1.05):

VО= КО ·VР ;О = 1,05·990,06 =

1039,56 грн.

2.Инфляция с 2013 года (КI=1.75):

VI= КI ·VO ;I

=1,75·1039,56=1819,24 грн.

.Накладные расходы (КН=1.30):

VН= КН ·VI;Н =1,30·1819,24 = 2365,01 грн.

.Плановые накопления (КК=1.10):

VК= КК ·VН ;К =1,10·2365,01

=2601,51 грн.

.НДС (20%):

VНДС= НДС ·VК ;

VНДС =0,20·2601,51 =520,3 грн.

Всего цена по смете равна:

см= VК +VНДС;см =2601,51+520,3=3121,81 грн.

Результаты всех вычислений приведены в приложении А.

7. ОХРАНА ТРУДА

.1 Характеристика технологического процесса получения проката

Полунепрерывный сортовой стан 350 состоит из четырнадцати двухвалковых

клетей (десяти с горизонтальными и четырёх с вертикальными валками),

расположенных в трёх параллельных линиях в виде непрерывных групп и отдельных

клетей комбинированно.

Ось прокатки стана является постоянной, поэтому у клетей предусмотрены

приспособления для перемещения их по горизонтали при переходе на прокатку в

соседнем калибре. Валки установлены на подшипниках жидкостного трения;

универсальные шпиндели снабжены шарнирами на подшипниках качения.

Прокатываемая полоса передаётся между линиями при помощи шлепперов,

скорость которых 1,5 м/с; кантовка осуществляется при помощи кантующих втулок.

Максимальная скорость прокатки в последней клети стана 12 м/с.

Прокатанная полоса поступает на двусторонний холодильник длиной 90 м,

ширина каждой секции 8,5 м. После охлаждения прокат правится на правильных

машинах и режется на мерные длины на ножницах. На складе готовой продукции прокат

подвергается отделке в агрегатах огневой и фрезерной очистки, а также

инспекционному осмотру при кантовке металла вилочными кантователями.

Исходные заготовки: 100×100...170×170 мм, длиной 6 м и массой 450...1350

кг. Заготовки нагревают в трёх однорядных методических печах

тпроизводительностью 70 т/ч каждая.

Стан предназначен для выпуска качественного проката, характеризуемого

размерами повышенной точности.

Сортамент проката: сталь круглая 20 - 75 мм, сталь квадратная 18 - 65 мм,

сталь шестигранная 20 - 68 мм сталь угловая 45 - 90 мм, сталь полосовая 5 и 40×40

- 120 мм, балки

двутавровые высотой до 100 мм, швеллеры высотой до 100 мм и т.д.; длина

готового проката 4 - 24 м.

Ритм прокатки - от 12 с (круг 20 мм) до 25 с (сталь угловая 90×90×10

мм). Производительность

стана до 60 т/ч (для профилей) до 140 т/ч (для круга 40 мм) или в среднем 700

тыс.т/год.

Все рольганги стана и отделения холодной отделки оборудованы

индивидуальным приводом роликов от электродвигателей мощностью около 2 кВт.

Число роликов на рольгангах: на стане 500 шт. и в отделениях отделки профилей

600 шт.‚ всего 1 100 шт. общей мощностью 2200 кВт.

Общая мощность всех приводных электродвигателей стана и отделения отделки

проката 13000 кВт.

Масса механического оборудования: стана 5160 т, отделения холодной

отделки 2140 т, всего 7300 т.

Прокатное производство характеризуется сложностью технологических

процессов и разнообразием механического оборудования, поэтому количество и

уровень производственных факторов зависит от типа стана и условий обработки

металла (состава механического оборудования, калибровки, скорости прокатки,

уровня механизации и автоматизации и др.).

На станах горячей прокатки можно выделить два основных участка: отделение

нагревательных устройств и становый пролет, где установлены рабочие клети.

Отделение нагревательных устройств характеризуется наличием таких вредных

факторов на рабочих местах, как запыленность, загазованность, тепловые

воздействия и шум. Основные загрязнители воздушной среды печных отделений - это

пыль и окись углерода (ГОСТ 12.0.005-88, ССБТ "Воздух рабочей зоны. Общие

санитарно - гигиенические требования"). Общее удельное количество окиси

углерода, выделяемого технологическим оборудованием в рабочую зону, может

составлять до 200 г/т проката, а пыли - до 16 г/т сортового проката и до 0,27

г/м2 прокатываемого листа (согласно карт условия труда). По

фактическим замерам содержание окиси углерода на рабочих местах нагревальщика

металла составляет в среднем, 13,3 мг/м3, а содержание железнорудной

пыли - 11,8 мг/м3 (должны соответствовать нормам по ГОСТ

12.0.005-88, ССБТ "Воздух рабочей зоны. Общие санитарно - гигиенические

требования"; ДСН 3.3.6.042 - 99 "Санітарні норми мікроклімату

виробничих приміщень"). Интенсивность тепловых излучений на открытых

рабочих местах у нагревательных устройств на блюминге составляет 0,35 - 15,4

кВт/ м2 (согласно карт условий труда), что превышает норму в 140 Вт/м2

согласно ДСН 3.3.6.042 - 99 "Санітарні норми мікроклімату

виробничих приміщень". Температура воздуха в рабочей зоне печных отделений

достигает 400С, а влажность обычно бывает не выше 34%. Основными

источниками шума на участках нагрева являются сами нагревательные колодцы,

печные вентиляторы и транспортное оборудование. Уровни звуковой мощности

данного оборудования изменяются от 103 до 114 дБА (что превышает нормы в 80 дБА

согласно ДСН 3.3.6.037-99 "Санітарні норми виробничого шуму, ультразвуку

та інфразвуку").

На участке прокатного стана основным загрязнителем воздушной среды

является пыль. Источником пыли является прокатываемый металл и рабочие клети.

Вторичная окалина в очаге деформации срывается рабочими валками и выбрасывается

в атмосферу цеха, а также выделяется пыль при порезке раската и его

транспортировке. Часть этой пыли (10-20%) удаляется из цеха через вытяжные

аэрационные фонари, а остальная пыль находится в помещении цеха в подвешенном

состоянии, а также осаждается на строительных конструкциях цеха и оборудовании.

Общее удельное количество пыли, выделяющееся в отделении стана, составляет для

обжимных станов до 80 г/т (должны соответствовать нормам по ГОСТ 12.0.005-88,

ССБТ "Воздух рабочей зоны. Общие санитарно - гигиенические

требования"; ДСН 3.3.6.042 - 99 "Санітарні норми мікроклімату

виробничих приміщень"). Согласно карт условий труда интенсивность тепловых

излучений на открытых рабочих местах у рабочей клети составляет на блюминге

0,18-14 кВт/м2. Интенсивность тепловых излучений на рабочих местах

операторов постов управления может составлять 0,05-2,1 кВт/м2

(согласно карт условий труда), что превышает норму в 140 Вт/м2 согласно

ДСН 3.3.6.042 - 99 "Санітарні норми мікроклімату виробничих

приміщень". Температура воздуха в рабочей зоне у прокатных станов

достигает 32 - 360С. Основными источниками шума на станах горячей

прокатки являются рабочие клети, машины огневой зачистки, ножницы для резки

проката, холодильники. В обжимных станах уровень шума достигает 127 дБА. (что

превышает нормы в 80 дБА согласно ДСН 3.3.6.037-99 "Санітарні норми

виробничого шуму, ультразвуку та інфразвуку").

.2 Мероприятия и основные требования по ликвидации аварийных ситуаций в

сортовом цехе

Для предотвращения образования петель при прокатке металла на

мелкосортных и проволочных непрерывных станах должны быть применены меры по

обеспечению безотказного захвата полосы валками, правильного регулирования

окружной скорости валков отдельных клетей и предотвращения забуривания

переднего конца полосы. Отводные трассы проводного состояния не должны иметь

зазоров между проводниковыми приборами выше проектных.

На последних группах клетей непрерывных мелко-сортной и проволочных

станов должны устанавливаться защитные сетки со стороны работников и сверху, а

со стороны привода - сплошной лист. Размер ячеек сеток должен быть меньше

сечения прокатываемого металла, а прочность ограждения должна исключать

возможность пробивки сетки при ударе передним концом полосы металла.

Петлевые столы состояний должны иметь ограждение высотой 0,9 м.

Независимо от ограждений клетей и петлевых столов на проволочных непрерывных

станах все проходы и переходные мостики в зоне размещения клетей должны быть

ограждены.

На мелкосортных непрерывных станах переходные мостики через рольганги по

последней чистовой клеткой должны ограждаться сплошной зашивкой с

теплоизолирующим покрытием.

Без указанных ограждений прокатка металла запрещается.

Отводные рольганги от последней клети мелкосортных состояний должны быть

ограждены бортами высотой не ниже 0,3 м. Со стороны проходов указанные борта

должны иметь наклон, препятствует выбрасыванию подвижной полосы.

В случаях, когда при прокатке металла возможно образование петли, над

рольгангами должны быть установлены ограждения, которые снимаются или

раздвижного типа.

Для защиты работников от теплоизлучения при прокатке металла направляющие

желоба на непрерывных станах и на станах с последовательным расположением

клетей должны быть обеспечены экранами с проточной водой.

Прокатное поле на сортовых станах линейного типа должно быть ограждено

сплошными бортами, исключающими возможность застревания конца полосы,

образования петель.

Желоба, используемые для передачи металла от одной линии клетей в другую,

для предотвращения образования петель необходимо накрывать крышками.

Запрещается ремонт желобов и карманов, а также распутывания и удаления

полос, застрявшие во время проката.

Для предупреждения несчастных случаев необходимо:

на новых станах осевое налаживания валков осуществлять с помощью

специальных устройств, управление которыми должно быть выведено из линейных

состояний на передние, а во всех остальных - на внешние торцевые стороны

клетей;

при подаче металла в валки применять вводные коробки или с роликовыми или

с раздвижными пробелами;

при петлевой прокатке темных и чисто клети линейных мелкосортных и

проволочных станов с передней и задней сторон оборудовать обводными аппаратами.

Конструкция холодильников должна исключать возможность выброса заготовки.

Холодильники должны быть обеспечены обслуживающими площадками и переходными

мостиками, защищенными от теплоизлучения.

Отбор проб прокатываемого металла, как правило, должен производиться

механизированным способом в местах, предусматривающие безопасность работников,

выполняющих эту работу.

В необходимых случаях в местах, где отбираются пробы, должны быть

установлены ограждающие щиты.

Охлаждение проб прокатываемого металла должно производиться в специально

отведенных местах.

Обслуживание металла от состояний, а также перемещения его к отделочным

агрегатам должно быть механизировано.

Операции исправления, рубки, составление обрезов, сортировка,

пакетирование, увязку и взвешивания готового проката, транспортировки, складирования

и загрузки пакетов в железнодорожные вагоны должны быть полностью

механизированы.

7.2.1

Мероприятия по защите от электротравматизма. Расчет защитного заземления

Мероприятия по защите от поражения электрическим током предусматривают

использование их при нормальном режиме работы электрооборудования и

поддерживают их безопасность в аварийных условиях. Они подразделяются на меры

коллективной и индивидуальной защиты. Защита от поражения электрическим током

должна обеспечиваться: конструкцией электрооборудования, техническими

средствами и средствами защиты, организационными мерами. По конструкции и

исполнению, средствами установления, качеству изоляции электрооборудование

должно соответствовать условиям эксплуатации согласно соответствующим

нормативным документам.

К техническим средствам и мер защиты от поражения электрическим током

относятся малое напряжение, изоляция токоведущих частей (рабочая,

дополнительная, усиленная, двойная), обеспечение недоступности неизолированных

токоведущих частей; защитное заземление; зануление, защитное отключение;

выравнивания потенциалов; электрическое разделение сетей ; компенсация токов

замыкания на землю; ограждающие устройства; предупреждающая сигнализация;

блокировки; знаки безопасности, средства защиты и предохранительные

приспособления.

К организационным мероприятиям по обеспечению электробезопасности при

эксплуатации электрооборудования относятся: назначение лиц, ответственных за

организацию и выполнение работ; документальное оформление задания на проведение

работ (наряд, распоряжение с записью в соответствующий журнал, в порядке

длительной эксплуатации с последующей записью в определенный журнал) допуск к

проведению работ; надзор за работающими при выполнении работ, оформление в

наряде и оперативном журнале перерывов в работе, переводов на другие рабочие

места и окончания работ.

Для защиты от пробоя напряжения на корпус толкателя, а также близ

стоящего оборудования необходимо предусмотреть защитное заземление. Расчет

ведем согласно ГОСТ 12.1.030-81, ССБТ "Электробезопасность. Защитное

заземление, зануление".

При прикосновении человека к незаземленному корпусу привода рольганга,

сила тока, которая проходит через него, составляет:

где Uф =440 В - фазное напряжение;ч =1000 Ом -

сопротивление тела человека;

Rиз = 5000 Ом - сопротивление изоляции одной фазы относительно

земли.

Полученное значение силы тока превышает допустимое значение 50мА, потому

существует опасность для жизни обслуживающего персонала. Для исключения

поражения персонала током, необходимо рассчитать защитное заземление.

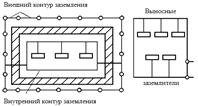

Рисунок 7.3 - Схема контурного и выносного заземления

Расчет удельного сопротивления грунта [11]:

,

,

где  =1,5 - климатический коэффициент сопротивления грунта;

=1,5 - климатический коэффициент сопротивления грунта;

=100 Ом·м - удельное сопротивление грунта.

=100 Ом·м - удельное сопротивление грунта.

Ом·м.

Ом·м.

Принимаем, что искусственные

и природные заземлители соединены параллельно. При этом их общее сопротивление

не должно превышать нормативное значение сопротивлений заземлений Rз = 4 Ом.

Исходя из этого, рассчитаем сопротивление искусственного заземления:

,

,

где RВ =7,3 Ом - природные заземлители с природным

растеканием.

Ом.

Ом.

В качестве искусственного заземления используем стальные стержни круглого

поперечного сечения, которые будут располагаться в поверхности грунта.

,

,

где d = 0,04 м - диаметр прутка;

l =

1,5м - длина прутка.

Ом.

Ом.

В качестве стальной соединительной полосы используем стальную шину из

полосы прокатной стали с сечением 50 мм и длинной l =10 м. Принимаем, что

стержни размещены через 2,5м, таким образом, получаем 4 стержня.

Сопротивление соединительной полосы:

Ом.

Ом.

Уточняем сопротивление полосы с учетом сопротивления использования:

Ом.

Ом.

где "0,62" - коэффициент использования.

Необходимое сопротивление растеканию стержней рассчитывается согласно

правилам устройства электроустановок (ПУЭ):

Ом < 4 Ом.

Ом < 4 Ом.

Определяем конечное число стержней и коэффициент их использования  :

:

шт.

шт.

Принимаем 8 штук.

.2.2 Расчет теплоотражающего экрана

Расчет производится с целью уменьшения влияния теплого излучения на

персонал.

На рабочей площадке металлоконструкция сталкивателя подвергается

испытанию влияния избыточного тепла, поэтому для обеспечения условий их работы

предполагается установка теплоотражающего экрана.

Исходные данные:

температура стенки печиТст=1150 ºС;

температура за экраном То=25 ºС;

температура нагревания экранаТэ=1000 ºС.

Определим коэффициент снижения температуры:

.

.

Определим коэффициент снижения теплового потока:

.

.

Определяю число пластов экрана в (А1) листах:

.

.

Принимаю экран в 4 пласта.

.2.3 Пожаровзрывобезопасность сортового производства

Пожарная и взрывная опасность прокатного производства на предприятиях

черной металлургии определяется следующими факторами:

наличием широко развитой сети кабельного хозяйства; наличием большого

количества масла в маслоподвалах (в них находятся резервуары для хранения масел

станции подачи технологической смазки (их производительность на крупных станах

достигает 1200 л/мин и более), насосно-аккумуляторные станции для гидроприводов

стана, станции густой смазки и другие агрегаты маслохозяйства); наличием сети

масляных гидроприводов, в которых постоянно поддерживается избыточное давление

масла около 20 МПа, обратных маслопроводов, а также машин для промасливания

прокатанной полосы перед сматыванием ее в рулон; применением горючих

(взрывоопасных) газов в нагревательных печах и колодцах, при резке металла

(кроме того, взрывоопасный водород образуется в травильных ваннах при обработке

металла); применением взрывоопасного защитного газа (водородно-азотной смеси)

при отжиге металла в безокислительной среде (для приготовления защитного газа

вблизи прокатного стана работает станция защитного газа помещения, которой

взрывоопасны); применением огнеопасных лаков красок и других горючих покрытий и

огнеопасных растворителей при создании антикоррозионных, влагостойких,

теплозащитных, декоративных и других покрытий на изделиях готового проката;

наличием нагретого металла на станах горячей прокатки

С учетом больших площадей прокатных цехов особое внимание при

проектировании должно уделяться мероприятиям по обеспечению безопасной

эксплуатации людей в случае пожара. При размещении вспомогательных помещений в

этих цехах выходы из них должны предусматриваться непосредственно в цех, а не

через какие-либо расположенные рядом другие помещения (т.к. согласно СНиП

2.01.02-85 предусматривать выхода для эвакуации через два соседних помещения не

допускается). При этом в число эвакуационных выходов не допускается учитывать

ворота, предназначенные для въезда железнодорожного транспорта. Учитывают

только специальные калитки, расположенные рядом с этими воротами. Мастерские

ревизии подшипников относят к категории Б и классу зоны В-1а. Постоянное

наличие в мастерской ЛВЖ и горючих жидкостей предъявляет повышенные требования

по обеспечению пожарной безопасности. В помещении мастерской допускается

наличие не более 30 м3 керосина. При этом все резервуары с керосином

должны быть оборудованы несгораемыми крышками и аварийным резервуаром для слива

жидкости в случае пожара. Мастерские ревизии подшипников, а также установки для

промывки подшипников в керосине площадью 500 м2 и более должны

оборудоваться автоматическими установками пожаротушения. При меньшей площади

мастерских они должны оборудоваться автоматической пожарной сигнализацией.

Пожарную опасность в прокатных и трубных цехах представляют термические печи. В

качестве защитного газа в ряде случаев в них применяется водородно-азотная

смесь (95% водорода и 5% азота). Помещения цехов, в которых расположены печи,

работающие с использованием водорода, должны быть оборудованы автоматическими

газосигнализаторами с устройством световой и звуковой сигнализации. Эти печи

должны быть герметичными. Затворы колпаковых печей должны исключать возможность

выхода водорода наружу и подсоса воздуха в рабочее пространство печи. Печь

должна быть оборудована прибором, измеряющим расход водорода. При падении

давления под муфелем или под колпаком (для вакуумно-водородных печей) должна

автоматически прекращаться подача водорода и включаться продувка инертным

газом. При этом должна срабатывать звуковая и световая сигнализация. Наличие

большого количества масла на прокатных станах вызывает необходимость установки

в непосредственной близости от станов стационарных или передвижных

воздушно-пенных огнетушителей. Однако в настоящее время все большее

распространение получает оборудование прокатных станов стационарными

установками пожаротушения (пенными или углекислотными) с ручным и дистанционным

включением. Данный вид противопожарной защиты является наиболее эффективными

предпочтительным. Внутренний противопожарный водопровод в помещениях прокатных

и трубных цехов следует предусматривать в соответствии с требованиями СНиП

2.04.01-85 "Внутренний водопроводи канализация зданий".

Пожарная безопасность нормируется ГОСТ 12.1.004-91, ССБТ. Пожарная

безопасность. Общие требования.

В обжимном цехе производится обработка негорючего материала в раскаленном

состоянии, процесс обработки которого сопровождается выделением тепла и в некоторых

случаях появлением искр. Как топливо печи используется горючий газ. В системах

смазывания циркулируют горючие жидкости.

Так как маслоподвалы имеют стойкость перекрытий к влиянию огня к 2- х

часов, оборудованные тамбурами-шлюзами и имеют автоматическую систему

пожаротушения, то прокатный цех относится к категории Г по пожароопасности

(ОНТП-24-86).

Основные причины возникновения пожаров:

) загорание маслопроводов;

) авария газопроводов;

) короткое замыкание в цепях электропитания.

Для предотвращения пожаров в маслоподвалах устанавливаем систему

сигнализации и автоматического пожаротушения. Также нужно предусмотреть наличие