Особенности слесарных работ судоремонтного завода

ФГБОУ

ВПО "ГМУ им. адмирала Ф.Ф. Ушакова"

Судомеханический

факультет

Кафедра

"Подъемно-транспортные машины и комплексы"

Специальность

Наземные транспортно-технологические комплексы

Отчет

по

учебно-производственной практике

Содержание

судоремонтный слесарный металл

шлифовальный

Раздел

1. Ознакомление с базовым предприятием

.1

История развития и характеристика предприятия

.2

Система управления предприятием

.3

Основные инженерно-технические службы

.4

Охрана труда, техника безопасности и охрана окружающей среды

Раздел

2. Содержание слесарной практики

.1

Техника безопасности при слесарных работах

.2

Разметка. Назначение разметки, разметочные инструменты

.3

Правка и гибка металла

.4

Притирка металлических поверхностей

.5

Основные правила безопасности при работе на сверлильных станках

Раздел

3. Содержание станочной практики

.1

Основные правила безопасности при работе на сверлильных станках

.2

Техника безопасности при работе на заточных и шлифовальных станках

.3

Контрольно-измерительные инструменты

.4

Точение. Токарный станок

.5

Строгание. Строгальный станок

.6

Техника безопасности при газопламенной обработке

.7

Техника безопасности при дуговой сварке

.8

Автоматическая и полуавтоматическая сварка металла под флюсом

.9

Особые виды сварки металла

Литература

Введение

Учебная (технологическая) практика в

соответствии с учебными планами является важнейшим начальным звеном в процессе

подготовки инженеров механиков по эксплуатации и обслуживанию портового

перегрузочного оборудования.

Проводимая на первом курсе, в течении двух

недель, учебная (технологическая) практика имеет следующие задачи и цели:

Ø Закрепление и углубление знаний

курсантов, полученных при изучении дисциплины "Технология материалов и

материаловедение";

Ø Ознакомление курсантов с основными

приёмами обработки материалов: слесарные, станочные,

сварочные,

а так же сборочные работы;

Ø Ознакомление с базовым предприятием:

его историей, структурой, основными инженерными службами, характеров

деятельности, особенностями охраны окружающей среды на предприятии

Общее ознакомление с базовым предприятием

осуществляется в процессе экскурсии по цехам и отделам.

Выполнение программы проходит на базе

специализированных участков путем проведения демонстрационных занятий и чтения

лекций ведущими специалистами предприятия, а также самостоятельной работой

курсантов с технической документацией и литературой.

Раздел 1. Ознакомление с базовым предприятием

.1 История развития и характеристика предприятия

Завод был основан весной 1918 г. по Ленинскому

Декрету объединением мастерских, и паровозного депо. В 1925 г. портовые

мастерские переименовали в судоремонтные.

В 1936 г. на заводе впервые были отремонтированы

суда большого водоизмещения танкер "Советская нефть" и линкор

"Свободная Россия".

В августе 1941 года после доставки двух плавучих

доков из Одессы мастерские переименовали в завод. После Отечественной Войны

завод был восстановлен прямо из развалин.

С1985 года на заводе стали ремонтироваться

супертанкеры водоизмещением более 100 тысяч тонн. В 1992 году завод отделился

от Новороссийского Морского Пароходства и стал самостоятельным предприятием.

ОАО "Новороссийский судоремонтный

завод" располагается в восточной части Чёрного моря в вершине Цемесской

бухты.

Географические координаты ОАО "НСРЗ":

° 48' 6" Северной широты

° 43' 6'' Восточной долготы

ОАО "НСРЗ" эксплуатирует наиболее

глубоководные в регионе СНГ и Балтии морские причалы. Максимальная глубина у

причалов - 11,5 м. Незамерзающая Цемесская бухта, а также система молов и

волноломов определяют круглогодичный график навигации. Безопасность судоходства

обеспечивается Службой движения судов, которая с помощью специализированной

компьютерной системы отслеживает и регулирует все перемещения судов в пределах

порта, на рейде и якорных стоянках. Помимо развитой причальной инфраструктуры

ОАО "НСРЗ" связан разветвлённой сетью железных дорог и

автомагистралей с важнейшими промышленными и административными центрами в

России, Закавказья и Средней Азии. Ближайшие аэропорты в г. Анапа и в г.

Краснодар. Территория завода 23 га, имеется два ж/дорожных пути, автодороги.

Причальный фронт длиной около 1600 м оснащённый

портальными кранами с грузоподъёмностью до 50т. Завод способен принимать суда

водоизмещением до 200 000 т длинной до 300 м и шириной до 43 м.

Завод располагает 2-мя рабочими доками

|

ДОК

№ 3

|

ДОК

№ 2

|

|

Длина

судна

|

300

м

|

220

м

|

|

Ширина

судна

|

48

м

|

28

м

|

|

Грузоподъёмность

|

60

000 тонн

|

30

000 тонн

|

Производственные здания и их площадь

|

Блок

цехов № 1 вт.ч.

|

16830

м2

|

|

Механосборочное

производство

|

8440

м2

|

|

Доковое

производство

|

4220

м2

|

|

Электромонтажный

цех

|

1008

м2

|

|

Ремонтно-механический

цех

|

1052

м2

|

|

Энергоремонтный

цех

|

400

м2

|

|

Инструментальный

участок

|

1710

м2

|

|

Блок

цехов №2

|

|

|

Корпусно-сварочный

|

4062

м2

|

|

Кузнечно-прессовое

отделение

|

500

м2

|

|

Блок

цехов №3

|

|

|

Трубопроводный

цех с участком химической очистки

|

3174

м2

|

|

Блок

цехов №4

|

|

|

Перегрузочное

производство

|

8000

м2

|

|

Котельно-корпусное

производство

|

2001

м2

|

|

Литейный

участок

|

900

м2

|

Структура и управление предприятием.

v Назначение и характеристика основных структурных

подразделений, служб, цехов, отделов; их взаимосвязь и роль в функционировании

предприятия.

Производственные здания и их площадь.

Основные производственные подразделения

предприятия - это цехи. Цех возглавляет начальник, который подчиняется

непосредственно директору предприятия. Он несёт полную ответственность за всю

деятельность цеха, ведает вопросами приема на работу и увольнения, поощрения и

наказания работников цеха и т.д. Цех обычно подразделяется на отдельные

производственные участки, которые возглавляются начальниками участков, старшими

мастерами или мастерами.

Каждый цех отвечает за производство определенной

номенклатуры изделий, а также выполнений операций по нанесению разного рода

защитных покрытий и термической обработке.

Механическая обработка деталей в каждом цеху

производится на поточно-механизированных и автоматических линиях.

· Блок цехов №1 в т.ч. 16830 м2.

Ø механосборочное производство 8440 м2.

Механосборочное производство (МСП) является основным структурным подразделением

завода, в функции которого входит максимально сконцентрировать в одном месте

изготовление и выпуск конечной продукции. Цех осуществляет механическую

обработкам деталей литейного и кузнечного производств.

Ø доковое производство 4220 м2.

Состоит из слесарного, малярного и трубопроводного участков. Производит весь

комплекс доковых работ, очистку и окраску судовых конструкций, ремонт системы

трубопроводов и судовой арматуры.

Ø ремонтно-механический цех 1052 м2.

Состоит из слесарного, станочного и кузнечного участков. Производит ремонт всех

видов судовых механизмов, теплообменных аппаратов, сосудов под давлением,

валопроводов, станочную обработку деталей для судоремонта, сменно-запасных

частей (изготовление цилиндровых крышек ДВС) и прочих заказов, поковки.

Ø инструментальный участок 1710 м2.

Назначение инструментального хозяйства предприятия - своевременное и в полном

объеме удовлетворенная потребностей производственных подразделений предприятия

в технологической оснастке с минимальными затратами. От качества

инструментально хозяйства и своевременности обеспечения ею рабочих мест зависят

результаты производства и деятельности предприятия в целом. Полное обеспечение

производства всеми видами инструмента. Затраты на инструмент и другую

технологическую оснастку составляют от 5 до 30% стоимости оборудования, их

удельный вес в себестоимости выпускаемой продукции - от 1,5 до 15%.

· Блок цехов №2

Ø Корпусно-сварочный производит

следующие виды работ:

Демонтаж, ремонт, изготовление и монтаж наружной

обшивки корпуса судна с набором на всех типах судов;

Демонтаж, изготовление и монтаж на судне

плоскостных и объемных секций при модернизации и ремонте судна;

Демонтаж, ремонт, изготовление и монтаж всех

цистерн, входящих в состав корпуса судна;

Демонтаж, ремонт, изготовление и монтаж

фундамента под главные и вспомогательные механизмы;

Ремонт и изготовление траловых дуг, тралов -

выстрелов, грузовых стрел, мачт, трап - балок, парадных трапов, кран - балок,

наклонных и вертикальных трапов, скоб - трапов и т.д.;

Наплавка сварочных швов на корпусе судна;

Демонтаж, ремонт, изготовление, монтаж судовых

дельных вещей.

Другие газо-электросварочные работы по корпусу.

Ø Кузнечно-прессовое отделение.

В кузнечных цехах, оборудованных молотами для

изготовления мелких и средних поковок, используют в основном сортовой прокат и

реже слитки небольшой массы. Со склада металла прокат поступает в

заготовительное отделение, в котором в зависимости от размера сечения материала

производится разрубка, ломка или отрезка обжатого или пруткового катаного

материала на мерные заготовки. При использовании в качестве заготовок слитков,

последние подвергают ремонту - удалению поверхностных дефектов или полной

обдирке поверхности. Мерные заготовки и подготовленные слитки направляют из

заготовительного отделения к нагревательным печам Подъемно-транспортное

оборудование обеспечивает связь между участками или отделениями цеха,

осуществляя работы по подвозке, переноске, загрузке, подъему и передаче

заготовок и поковок к соседнему участку или агрегату, а также удалению готовой

продукции и отходов с производственного участка.

· Блок цехов №3. 3174 м2

Ø Трубопроводный цех с участком

химической очистки. В соответствии с изложенным при сооружении магистральных

стальных трубопроводов диаметром 800-1200 мм поточным методом можно

рекомендовать следующую наиболее рациональную схему организации работ: 1)

химическая или машинная очистка отдельных труб на трубозаготовительных базах;

2) изоляция отдельных труб на трубозаговительных базах; 3) автоматическая

сварка под флюсом отдельных труб (очищенных и изолированных) в секции на

трубозаготовительных базах;4) транспортировка на трассу тракторами или

автотрубовозами готовых (изолированных и сваренных) секций трубопровода; 5)

автоматическая или полуавтоматическая сварка под флюсом готовых секций

трубопровода в плети возможно большей длины (в зависимости от наличных средств

вращения к опускания трубопровода) на бровке траншеи; 6) опускание готовых

плетей трубопровода в траншею тракторами, трубоукладчиками или гусеничными

кранами; 7) сварка стыков плетей трубопровода в общую нитку в траншее; 8)

испытание годового трубопровода; 9) засыпка траншей.

· Блок цехов №4. 8000 м2

Ø Перегрузочное производство. Под

технологией портовых перегрузочных работ понимают характер и последовательность

действий, совершаемых с грузом при его перемещения с одних транспортных средств

на другие через склад или минуя его. Каждая конкретная технология перегрузочных

операций предусматривает использование определённых технических средств,

необходимых для её реализации (строительных сооружений, подъёмно-транспортных

машин и технологической оснастки) и устанавливает потребное количество рабочих,

их расстановку и методы производства работ.

Ø Котельно-корпусное производство. К

Котельному производству относится вся обработка железных стальных и медных

листов, с целью изготовления из них различных предметов - паровых котлов,

баков, цистерн, ферм для мостовых и гражданских сооружений и т. п., т. е. всех

тех изделий, при изготовлении которых листовые материалы, по придании им

требуемой формы, соединяются заклепочными швами, реже сваркой или болтами. По

способу соединения Котельных листов между собой, это производство часто

называют клепальным. Прокатные материалы, употребляемые в Котельном

производстве, должны обладать высокими качествами: металл в различных частях листов

должен быть однороден, не иметь раковин, трещин, прослоек и других пороков.

Котельное производство распадается на следующие операции: выкройка требуемых

фигур, вычерчивание и пробивка дыр для склепки, выгибание листов для получения

требуемых форм, сборка, склепка, сварка и, если от изделия требуется

герметичность, чеканка швов. Так как все названные операции встречаются при

сооружении паровых котлов, то достаточно будет ограничиться описанием

изготовления этих последних.

Литейный участок обеспечивает получение

заготовок для деталей.

Ø Литейное производство - отрасль

машиностроения, занимающаяся изготовлением фасонных деталей и заготовок путём

заливки расплавленного металла в форму, полость которой имеет конфигурацию

требуемой детали. В процессе литья, при охлаждении металл в форме затвердевает

и получается отливка - готовая деталь или заготовка, которая при необходимости

(повышение точности размеров и снижения шероховатости поверхности) подвергается

последующей механической обработке. В связи с этим перед литейным производством

стоит задача получения отливок, размеры и форма которых максимально приближена

к размерам и форме готовой детали.

.2 Система управления предприятием

Для оперативного решения различных задач,

связанных с организацией всей деятельности предприятия, существует аппарат

заводоуправления, работающий под руководством директора и его заместителей.

Мастер подчиняется начальнику цеха и является

ведущей фигурой на производстве. Он осуществляет административное руководство и

оперативное управление участком, организует процесс производства, осуществляет

технический инструктаж и контроль за состоянием технологической и трудовой

дисциплины. Большую роль играет мастер в воспитании рабочих. Для большинства

молодых тружеников мастер - первый воспитатель и наставник на их трудовом пути.

Крупные участки, как правило, делятся на бригады, возглавляемые бригадирами,

которые назначаются из числа высококвалифицированных рабочих.

Предприятие возглавляет директор. Он

представляет предприятие во взаимоотношениях с другими организациями и

учреждениями, распоряжается в соответствии с законом материальными и денежными

средствами, подбирает кадры и несет полную ответственность за состояние и

результаты всей деятельности предприятия.

Главный инженер является заместителем директора

и отвечает за выпуск современной высококачественной продукции, за

совершенствование производства на основе новейшей техники и технологий. Он

возглавляет работы по развитию, строительству и реконструкции производственных

объектов, техническую эксплуатацию и ремонт подъёмно-транспортных машин.

Главная диспетчерская занимается организацией

основного производства порта: осуществляет оперативное посменно-суточное

планирование и контроль за выполнение этих планов, организует и анализирует

обработку транспортных средств в оптимальном режиме, руководит разработкой

планов обработки судов, разрабатывает непрерывный план-график работы порта и

контролирует его выполнение, осуществляет оперативную связь между судами и

смежными видами транспорта, а также другими предприятиями по вопросам

организации грузовых работ.

Диспетчерская порта по железнодорожным операциям

непосредственно выполняет функцию главной диспетчерской в отношении операций с

вагонами. Руководит ею помощник начальника порта по железнодорожным операциям,

который непосредственно заместитель начальника порта по эксплуатации. Смежные

диспетчеры по железнодорожным операциям оперативно подчинены соответствующим

старшим сменным диспетчерам главной диспетчерской порта.

Отдел главного технолога разрабатывает и

руководит внедрение прогрессивной технологии перегрузочных операций,

обеспечивает грузовые районы технологической оснасткой и контролирует

технологическую дисциплину и техническую эксплуатации оснастки.

Транспортно-экспедиторская контора занимается

вопросами оформления и контролем за оформлением транспортных документов на

грузы, осуществляет расчёт плат за услуги морского транспорта по хранению,

перевозке и перегрузке грузов.

Отдел механизации занимается вопросами оснащения

порта необходимым перегрузочным оборудованием, ведёт его регистрацию,

организует и контролирует монтаж, ремонт и техническую эксплуатацию.

Отдел гидротехнических и инженерных сооружений

обеспечивает правильную техническую эксплуатацию зданий и сооружений порта,

содержание их в исправном состоянии; составляет графики капитального ремонта,

обеспечивает работы соответствующей документацией и финансированием и ведёт

контроль за расходованием средств на все виды ремонта объектов порта.

Отдел капитально строительства занимается

вопросами выполнения плана по строительству производственных, жилых,

коммунально-бытовых и культурно-спортивных объектов. Организует составление и

оформление титульных списков на капитальное строительство и его финансирование;

обеспечивает строительство проектной документации, вступая в контакт с

проектными организациями.

Отдел материально-технического снабжения

обеспечивает порт оборудованием, материалами, инструментами, топливом.

Составляет сводные заявки на все виды снабжения и организует удовлетворение

этих заявок.

Плановый отдел занимается учётом и анализом

основных показателей деятельности структурных подразделений и порта в целом,

принимает меры по выявлению и использованию резервов производства и повышению

его рентабельности; внедряет и разрабатывает экономические нормативы;

занимается вопросами совершенствования хозяйственного расчёта и анализирует

выполнение месячных, годовых и квартальных планов.

Отдел организации труда и заработной платы

занимается вопросами нормирования труда и его совершенствованием, разработкой

местных норм труда; составляет штатное расписание и осуществляет контроль за

расходованием фонда заработной платы, системой премирования и правильностью

оплаты труда работникам порта.

Бухгалтерия ведёт учёт, контроль и анализ

производственно-финансовой деятельности порте в денежном выражении,

контролирует приём и расходование сырья и других ценностей; начисляет и выдаёт

заработную плату.

Отдел автоматических систем управления и

информационно-вычислительный центр обеспечивают сбор информации, её обработку в

соответствии с характером решаемых задач, производят анализ полученной

информации, осуществляют разработку оптимальных решений и передают их для

исполнения соответствующим подразделениям порта.

Отдел кадров занимается подбором, изучением и

расстановкой кадров во всех структурных подразделениях порта по деловым

качествам, разрабатывает заявки на подготовку инженерно-технических работников

и рабочих массовых профессий; ведёт учёт кадров.

Административно-хозяйственный отдел осуществляет

руководство канцелярией, машинописным бюро и персоналом хозяйственного

обслуживания порта; ведает размножением различной документации, контролирует

исполнение приказов, положений и инструкций.

Отдел техники безопасности контролирует

соблюдение действующих законов о труде и правил по безопасности эксплуатации,

организует необходимый инструктаж и проверку знаний работников порта по технике

безопасности; участвует в освидетельствовании и контроле технических средств,

представляющих повышенную опасность.

.3 Основные инженерно-технические службы

Всякое производство для нормального

функционирования должно быть соответствующим образом подготовлено,

организованно и обеспечено.

Техническая подготовка в основном заключается в

обеспечении производственных процессов необходимой техникой, подготовке машин и

оборудования к работе, создание системы технической эксплуатации и ремонта.

Технологический отдел организует, направляет и

контролирует работу, возглавляет её главный технолог порта. Отдел состоит их

трёх функциональных подразделений: проектно-технологический группы,

конструкторской группы технологической оснастки и группы технологического

надзора и обеспечения производства.

Проектно-технологическая группа состоит из

старшего технолога, нескольких технологов и чертёжника или копировщика.

Основной задачей проектно-технологической группы является проектирование и

обоснование оптимальных технологических процессов для перерабатываемых портом

грузов, а также разработка, согласование с соответствующими подразделениями

порта и контролирующими организациями основной технологической документации на

эти процессы, т.е. технологических карт.

Конструкторская группа технологической оснастки

состоит из старшего конструктора, нескольких конструкторов, копировщика и

осуществляет: проектирование новых грузозахватных приспособлений к кранам и

погрузчикам, а также другой технологической оснастки.

Группа надзора и обеспечения производства

занимает центральное место в технологическом отделе. Её возглавляет

непосредственно заместитель главного технолога. Состоит группа из старших

инженеров, инженеров и техников, обязанности между которыми распределены по

функциональному признаку. Старший технолог по оснастке осуществляет

методическое руководство работой технологов по оснастке и возглавляемых ими

участков технологической оснастки грузовых районов и внутрипортовой

механизации, готовит и обосновывает заявки порта на оснастку, распределяет

оснастку между подразделениями, контролирует испытания и опытную эксплуатацию

экспериментальных образцов.

Старший технолог по надзору и подчиненные ему

один - два технолога представляют собой органы технического надзора порта за

производством работ кранами на грузовых районах и за содержанием в исправном

состоянии технологической оснастки. Они осуществляют надзор за соблюдением технологической

дисциплины на перегрузочных районах и выполнением эксплуатационными

подразделениями правил устройства и безопасной эксплуатации грузоподъёмных

кранов.

Технолог по технико-экономическому анализу и

основанию получает из соответствующих подразделений порта

(планово-экономического отдела) отчётные данные о достигнутых технологических

показателях перегрузки различных грузов; анализирует их совместно с

экономистами выполняет расчёты экономической эффективности технологических

процессов, перегрузочных машин и технологической оснастки.

Мастерские технологической оснастки

(экспериментальный участок) изготавливают и доводят опытные образцы,

разработанные в порту, а также серийную оснастку, которая по различным причинам

не может быть получена от заводов в необходимом количестве и в нужные сроки.

Кроме того они выполняют ремонт оснастки.

Мастерские являются технической базой совершенствования технологии

перегрузочных работ, важнейшим условием обеспечения оперативности и

эффективности технологической работы порта.

Отдел главного энергетика предприятия:

Обеспечивает и несет ответственность за бесперебойное энергоснабжение всех

подразделений предприятия и за соблюдение заданных параметров всех видов

электроэнергии и энергоносителей на приемных устройствах потребителей. Ведет

учет, расследование и анализ аварий энергетического оборудования и сетей на

предприятии в целом, разрабатывает и осуществляет противоаварийные мероприятия,

представляет руководству и в установленном порядке вышестоящей организации все

материалы по авариям. Определяет потребность материалов и запасных частей,

необходимых для быстрейшей ликвидации возможных аварий. Разрабатывает и

контролирует выполнение годовых и месячных планов и графиков

планово-предупредительного ремонта энергетического оборудования. Разрабатывает

принципиальные, оперативные и исполнительные схемы и паспорта энергетических

сетей, установок и оборудования. Совместно с отделом техники безопасности

осуществляет контроль за соблюдением цехами и отделами предприятия правил техники

безопасности по энергетическому оборудованию и энергосетям.

Отвечает за своевременную проверку защитных

средств, электрической изоляции и заземлений, газовых сетей, энергооборудования

и сосудов, работающих под давлением на всех общезаводских и цеховых объектах.

Производит техническую подготовку к заключению договоров на энергоснабжение

предприятия от посторонних источников, на ремонт энергооборудования и

коммуникаций подрядным способом.

Маркетинг. В современном развитии производства

маркетинг рассматривается как ведущая функция управления, определяет не только

рыночную, но и производственную политику предприятия. Цель комплексной системы

управления, основанной на принципах маркетинга, - обеспечение решения

поставленных предприятием задач (научно-технических, производственных,

коммерческих и сбытовых) с учетом имеющихся ресурсов (материальных, финансовых,

людских и др.).

Развитие маркетинга связанно с

последовательностью его концепции. Основными функциями маркетинга являются:

. Аналитическая функция.

. Производственная функция.

. Сбытовая функция (функция продаж).

. Функция управления, коммуникаций и контроля.

Аналитическая функция включает следующие

подфункции: изучение рынка, товара, потребителей; анализ внутренней и внешней

среды предприятия. Производственная функция состоит из следующих подфункций:

организация производства новых товаров и новых технологий, организация

материально-технического обеспечения производства, управление качеством и

конкурентоспособностью готовой продукции. Сбытовая функция - это организация

системы сбыта и товародвижения, формирование спроса и стимулирование сбыта и

организация сервиса. Функция управления, коммуникаций и контроля связана с

созданием организационных структур управления, планированием, коммуникациями и

организацией контроля.

Основополагающий принцип маркетинга "Не

пытайтесь сбыть то, что Вам удалось выпустить, а производите то, что у Вас

безусловно будет куплено". Опыт отечественных и зарубежных фирм

производителей свидетельствует о том, насколько важна ориентация на запросы

потребителей.

.4 Охрана труда, техника безопасности и охрана

окружающей среды

Охрана труда - система обеспечения безопасности

жизни и здоровья работников в процессе трудовой деятельности, включающая

правовые, социально-экономические, организационные, технические,

психофизиологические, санитарно-гигиенические, лечебно-профилактические,

реабилитационные и иные мероприятия и средства.

Охрана труда выявляет и изучает возможные

причины производственных несчастных случаев, профессиональных заболеваний,

аварий, взрывов, пожаров и разрабатывает систему мероприятий и требований с

целью устранения этих причин и создания, безопасных и благоприятных для

человека условий труда.

Система охраны труда на предприятии начинается с

создания руководителем организации службы охраны труда. Данная служба

подчиняется руководителю и одному из его заместителей, которому это будет

поручено.

Обычно такая служба является самостоятельным

структурным подразделением организации. Состоит она из штата специалистов по

безопасности на производстве и охране труда. Во главе стоит руководитель

службы. Данное подразделение осуществляет свою непосредственную работу при

полном взаимодействии с другими подразделениями предприятия, уполномоченными

лицами от профессиональных союзов, службой по охране труда вышестоящей

организации, комиссией (комитетом) по охране труда. А также происходит тесное

сотрудничество с органами федеральной исполнительной власти, органами

государственного контроля и надзора за исполнением всех требований охраны труда

и органами общественного контроля. В своей деятельности работники данной службы

охраны труда в обязательном порядке руководствуются законами,

нормативно-правовыми актами, соглашениями, коллективными договорами.

Контроль над деятельностью службы ведёт руководитель

предприятия, орган исполнительной власти, одноимённая служба вышестоящей

организации, органы контроля и надзора за соблюдением всех требований охраны

труда. Ответственность за действия службы несёт именно руководитель

предприятия. Работники службы несут ответственность за правомочное исполнение

своих обязанностей в соответствии с определённым положением и должностными

инструкциями.

У системы охраны труда на предприятии (система

менеджмента охраны труда) существуют определённые задачи:

· своевременная организация работы,

направленной на обеспечение выполнения требований охраны труда всеми

работниками;

· контроль над тем, что бы все

работники соблюдали законы и другие нормативно-правовые акты об охране труда,

различные соглашения по охране труда и прочие локальные акты организации;

· обязательная организация

профилактических мер по предупреждению травматизма на производстве,

профессиональных заболеваний, а так же других заболеваний, обусловленных

производственными факторами и принятие мер по улучшению условий труда;

· консультирование и информирование

руководителя и работников организации по вопросам, касающимся охраны труда;

· изучение и продвижение передового

опыта по охране труда и пропаганда вопросов охраны труда.

Правила внутреннего распорядка и трудовая

дисциплина.

Существуют инструкции по охране труда.

Инструкции разрабатываются руководителями цехов, участков или отделов.

Руководство разработкой возлагается на главного инженера или его заместителей.

В разделе "Общие требования

безопасности" отражаются:

ü условия допуска лиц к

самостоятельной работе по профессии или к выполнению соответствующей работы

(возраст, пол, состояние здоровья, обучение, аттестация, прохождение

инструктажей и т.п.);

ü предупреждение о необходимости

соблюдения правил внутреннего трудового распорядка, недопущение употребления

алкогольных, наркотических и токсических средств, курения в неустановленных

местах;

ü характеристика опасных и вредных

производственных факторов, действующих на работника;

ü полагающиеся по нормам для данной

профессии специальная одежда, специальная обувь и другие средства

индивидуальной защиты с указанием стандартов и технических условий на них;

ü требования по пожаробезопасности и

взрывобезопасности;

ü порядок уведомления о случаях

травмирования и обнаруженных неисправностях оборудования, приспособлений,

инструмента, нарушениях технологического процесса;

ü указания о необходимости уметь

оказывать первую (доврачебную) помощь потерпевшим на производстве;

ü правила личной гигиены, которые

должен знать и соблюдать работник при выполнении работы;

ü ответственность работника за

нарушение требований инструкции.

В разделе "Требования безопасности перед

началом работы" отражаются:

ü порядок подготовки рабочего места,

средств индивидуальной защиты, инструмента, и т.п.;

ü порядок проверки наличия и состояния

исходных материалов;

ü порядок приема рабочего места в

случае сменной работы;

ü требования производственной

санитарии.

В разделе "Требования безопасности при

выполнении работы" отражаются:

ü способы и приемы безопасного

выполнения работ, использования технологического оборудования, приспособлений и

инструмента;

ü требования безопасного обращения с

материалами;

ü способы и приемы безопасной

эксплуатации транспортных средств, тары и грузоподъемных механизмов;

ü указания о безопасном содержании

рабочего места;

ü основные виды отклонений от

нормального технологического режима и методы их устранения;

ü действия, направленные на

предотвращение взрывов, пожаров и других аварийных ситуаций;

ü требования к использованию средств

защиты работающих.

В разделе "Требования безопасности в

аварийных ситуациях" отражаются:

ü ситуации, которые могут привести к

аварии или несчастному случаю;

ü действия работника при возникновении

аварийной ситуации;

В разделе "Требования безопасности по окончании

работы" отражаются:

ü порядок безопасного отключения,

остановки, разборки, очистки и смазки оборудования, приспособлений, машин,

механизмов и аппаратуры, а при непрерывном процессе - порядок передачи их по

смене;

ü порядок сдачи рабочего места;

ü порядок уборки отходов производства;

ü требования соблюдения личной гигиены

и производственной санитарии;

ü порядок извещения о недостатках,

обнаруженных во время работы.

Промышленная санитария.

Промышленная санитария (производственная

санитария) - раздел общей санитарии, осуществляющий мероприятия по правильному

устройству, оборудованию и содержанию промышленных предприятий в целях охраны

здоровья работающих на них, а так же населения, проживающего в ближайшем

соседстве с предприятием.

Практические мероприятия по оздоровлению условий

труда основываются на гигиенических нормативах для производственных помещений

(нормы температуры, относительной влажности воздуха, предельно допустимые

уровни шума и вибрации и т.д.). К области промышленной санитарии относятся:

санитарное благоустройство территории промышленного предприятия территории,

окружающей его, гигиенические вопросы устройства производственных и

вспомогательных зданий и помещений, промышленная вентиляция и освещение.

Наблюдение за проведением санитарных норм занимаются органы государственного

санитарного надзора. При проведении текущего санитарного надзора

промышленно-санитарные врачи и их помощники осуществляют свою деятельность

совместно с цеховыми врачами медико-санитарных частей или врачами здравпунктов

и техническими инспекторами профсоюзных органов по контролю охраны труда и

техники безопасности.

Основный задачей промышленной санитарии являются

профилактика профессиональных заболеваний профессиональных отравлений,

улучшение общего состояния здоровья работающих.

Профессиональные заболевания.

Профессиональные заболевания возникают в

результате воздействия на организм неблагоприятных факторов производственной

среды. Выделяют следующие профессиональные заболевания, вызываемые

воздействием:

Промышленной пыли

Химических производственных факторов

Физических производственных факторов

Биологических производственных факторов

Перенапряжением

Различают острые и хронические заболевания.

Острое заболевание возникает внезапно, после однократного воздействия

относительно высоких концентраций химических веществ, содержащихся в воздухе

рабочей среды. Хроническое профессиональное заболевание возникает в результате

длительного систематического воздействия на организм неблагоприятных факторов.

Для правильной диагностики профессионального

заболевания особенно важно тщательное изучение санитарно-гигиенических условий

труда. Некоторые заболевания могут выявиться через много лет.

Условия труда должны отвечать следующим

требованиям:

ü Должны исключать факторы,

способствующие прогрессированию данного профессионального заболевания

ü Рекомендуемый труд должен

соответствовать функциональным возможностям организма

ü Рекомендуемая работа должна

соответствовать общей и специальной подготовке, навыкам и возрасту больного

ü Трудовые рекомендации должны быть

гигиенически, физиологически и социально обоснованы.

Противопожарные мероприятия.

Пожары на территории предприятия и в

производственных помещениях возникают в большинстве случаев от небрежного и

халатного отношения к хранению воспламеняющихся производственных отходов

(масляные тряпки, пакля, бумага), используемых для очистки станков, инструмента

и обтирания рук. Поэтому все воспламеняющиеся материалы необходимо хранить в

отдельной металлической таре с крышкой и в специально отведенном месте.

Пожары могут возникнуть также вследствие

самовозгорания твердого минерального топлива, промасленных концов,

неисправности электропроводов, электроприборов. Во избежание пожаров необходимо

выполнять все противопожарные мероприятия. Курить следует только в специально

отведенных местах. Банки с маслом, керосином и бензином необходимо убирать в

места, специально отведенные для хранения огнеопасных материалов. Необходимо

следить за исправностью электросети. После работы нужно проверить выключены ли

электрорубильники, электроприборы и осветительные точки, за исключением

дежурных электроламп, и проверить, нет ли других причин, могущих вызвать пожар.

Проведение сварочных и других огневых работ в

помещениях и на территории предприятия допускается в порядке, установленном

"Правилами пожарной безопасности при проведении сварочных и огневых работ

на объектах народного хозяйства".

При пожаре нельзя выбивать стекла в окнах, так

как приток свежего воздуха способствует распространению пожара. До прибытия

пожарных команд тушить пожар можно огнетушителями, водой из пожарного крана или

песком, для чего в специально отведенных местах должны быть ящики с песком и

настенный щит с шанцевым противопожарным инструментом.

Горящий бензин, керосин, нефть, смазочные масла

и другие горючие жидкости следует тушить пенными огнетушителями и песком.

Охрана окружающей среды.

Охрана окружающей среды на предприятии

характеризуется комплексом принятых мер, которые направлены на предупреждение

отрицательного воздействия человеческой деятельности предприятия на окружающую

природу, что обеспечивает благоприятные и безопасные условия человеческой

жизнедеятельности. Основными условиями для улучшения экологии в стране

являются: рациональное использование, охрана и трата запасов природного

резерва, обеспечение безопасности экологии и противорадиационные меры,

повышение и формирование экологического мышления у населения, а также контроль

над экологией в промышленности.

Охрана окружающей среды на предприятии

определила ряд мероприятий для снижения уровня загрязнений, вырабатываемого

предприятием:

ü Выявление, оценка, постоянный

контроль и ограничение выброса вредных элементов в атмосферу, а также создание

технологий и техники, охраняющих и сберегающих природу её ресурсы

ü Разработка правовых законов, направленных

на охранные меры окружающей среды и материальное стимулирование выполняемых

требований и профилактики комплекса природоохраняемых мероприятий

ü Профилактика экологической

обстановки путём выделения специально выделенных территорий.

Раздел 2. Содержание слесарной практики

.1 Техника безопасности при слесарных работах

Важнейший элемент организации труда на ремонтном

предприятии - знание работающими правил техники безопасности и умение соблюдать

их на практике. Эти правила разработаны для того, чтобы сохранить здоровье и

обеспечить безопасные условия труда людей, способствовать улучшению

санитарно-гигиенического состояния ремонтных предприятий, повышению культуры

производства и предупреждению несчастных случаев.

Особую опасность во время работы представляют

вращающиеся части станков и машин: валы, шкивы, передачи, муфты и т.д. Эти

части должны быть ограждены кожухами, сетками и другими защитными

приспособлениями. Регулировать и смазывать механизмы станка можно лишь после

полной его остановки.

Важными условиями безопасной работы являются

также прочное закрепление обрабатываемых деталей, применение исправного

инструмента, тщательная проверка и правильная эксплуатация подъемных

механизмов, осторожное обращение с легковоспламеняющимися веществами. Использованный

обтирочный материал нужно убирать в специальные металлические ящики с плотными

крышками, а по окончании рабочего дня сжигать в специально отведенном месте.

Работы, сопровождающиеся загрязнением воздуха

ядовитыми газами, парами, пылью, должны проводиться в определенных помещениях,

оборудованных хорошей вентиляцией. На рабочих местах, где применяют щелочи,

кислоты, нефтепродукты, полы должны быть устойчивыми к воздействию этих

веществ.

Серьезного внимания требует освещенность рабочих

мест. Они должны быть обеспечены естественным и искусственным освещением,

достаточным для безопасного выполнения работ, причем максимально надо

использовать естественное освещение. Освещенность искусственным светом

помещений, где производятся слесарные и ремонтно-сборочные работы, по

действующим нормативам доставляет 100 лк. Устройства для переносного освещения,

которые приходится применять при работе в осмотровых ямах и около машин, должны

иметь напряжение не выше 12 В. Электрифицированные инструменты снабжаются

приспособлениями для заземления и зануления, что предупреждает опасность

поражения электрическим током. Несмотря на это, при работе с такими

инструментами рекомендуется пользоваться и индивидуальными средствами защиты:

резиновыми перчатками, галошами, изолирующими ковриками.

Большое значение для сохранения здоровья людей и

улучшения условий их труда имеет производственная санитария и гигиена. На

предприятиях, помимо основных и вспомогательных производственных помещений,

устраивают также санитарно-бытовые: гардеробные, душевые и умывальные комнаты,

помещения для приема пищи, которые должны использоваться только по прямому

назначению.

.2 Разметка. Назначение разметки, разметочные

инструменты

Разметкой называется операция нанесения на

обрабатываемую поверхность детали или заготовки разметочных рисок, определяющих

контуры профиля детали и места, подлежащие обработке. Основное назначение

разметки заключается в указании границ, до которых надо обрабатывать заготовку.

Для экономии времени простые заготовки часто обрабатывают без предварительной

разметки. Например, чтобы слесарю-инструментальщику изготовить обыкновенную

шпонку с плоскими торцами, достаточно отрубить кусок квадратной стали из прутка

определенного размера, а затем опилить по размерам, указанным на чертеже.

Заготовки поступают на обработку в виде отливок

(получают из металла, заливаемого в предварительно подготовленные формы -

земляные, металлические и т.п.), поковок (получают ковкой или штамповкой), либо

в виде прокатного материала - листов, прутков и т.д. (получают путем пропуска

металла между вращающимися в разные стороны валиками, имеющими профиль,

соответствующий получаемому прокату). Если в заготовках имеются отверстия, то

для разметки их центров в отверстие плотно забивают деревянную или алюминиевую

пластинку

При изготовлении детали на заготовке откладывают

точно по чертежу ее размеры и отмечают их линиями (рисками), обозначающими

границы обработки, до которых следует снимать слой металла. Разметка

применяется преимущественно в единичном и мелкосерийном производствах. На

заводах крупносерийного и массового производства надобность в разметке отпадает

вследствие использования специальных приспособлений-кондукторов, упоров и т.п.

Применяют три основные группы разметки:

машиностроительную, котельную и судовую. Машиностроительная разметка является

самой распространенной операцией слесарной обработки. Котельная и судовая

разметки имеют некоторые особенности. В зависимости от формы размечаемых

заготовок и деталей разметка бывает плоскостная и пространственная (объемная).

Плоскостная разметка - это нанесение на

поверхности плоских заготовок на листовом и полосовом металле, а также на

поверхностях литых и кованых деталей различных линий. При пространственной

разметке разметочные линии наносят в нескольких плоскостях или на нескольких

поверхностях.

Применяют различные способы разметки: по

чертежу, шаблону, образцу и по месту. Выбор способа разметки определяется

формой заготовки, требуемой точностью и количеством изделий. Точность

выполнения разметки в значительной мере влияет на качество обработки. Степень

точности разметки колеблется в пределах 0,25-0,5 мм. Ошибки, допущенные при

разметке, приводят к браку.

На машиностроительных и приборостроительных

заводах разметку осуществляют рабочие, имеющие квалификацию разметчиков, однако

часто эту операцию приходится выполнять слесарю-инструментальщику.

На рабочем месте разметчика или

слесаря-инструментальщика должен находиться различный разметочный,

контрольно-разметочный инструмент и приспособления. Одним из таких

приспособлений является точная контрольно-разметочная плита, на которую

устанавливают детали и подготавливают все приспособления и инструмент.

Разметочные плиты отливают из серого

мелкозернистого чугуна, в нижней части плита имеет ребра жесткости, которые

предохраняют плиту от возможного прогиба. Верхнюю, рабочую поверхность и

боковые стороны плиты точно обрабатывают на строгальных станках и шабрят. На

рабочей поверхности больших плит иногда делают продольные и поперечные канавки

глубиной 2-3 мм, шириной 1-2 мм на равных расстояниях (200-250 мм), образующие

равные квадраты. Канавки облегчают установку на плите различных приспособлений.

"Размеры плиты выбирают таким образом,

чтобы ее ширина и длина были на 500 мм больше размеров размечаемой заготовки.

К разметочному инструменту относятся: чертилка

(с одним острием, с кольцом, двухсторонняя с изогнутым концом), маркер (их есть

несколько видов), разметочный циркуль, кернеры (обычные, автоматические, для

трафарета, для круга), кронциркуль с конусной оправкой, молоток, циркуль центровой,

прямоугольник, маркер с призмой. К приспособлениям для разметки относятся:

разметочная плита, разметочный ящик, разметочные угольники и бруски, подставка,

рейсмус с чертилкой, рейсмус с подвижной шкалой, прибор для центрирования,

делительная головка и универсальный разметочный захват, поворотная магнитная

плита, струбиины сдвоенные, регулируемые клинья, призмы, винтовые подпорки.

Мерительными инструментами для разметки

являются: линейка с делениями, штангенрейсмус, рейсмус с подвижной шкалой, штангенциркуль,

угольник, угломер, крон-циркуль, уровень, контрольная линейка для поверхностей,

щуп и эталонные плитки.

К вспомогательным материалам для разметки

относятся: мел, белая краска (смесь разведенного в воде мела с льняным маслом и

добавлением состава, препятствующего высыханию масла), красная краска (смесь

шеллака со спиртом и добавлением красителя), смазка, моющие и травящие

материалы, деревянные бруски и рейки, небольшая жестяная посуда для красок и

кисть.

.3 Правка и гибка металлов

Правкой называется операция по устранению

дефектов заготовок и деталей в виде вогнутости, выпуклости, волнистости,

коробления, искривления и т.д. Её сущность заключается в сжатии выпуклого слоя

металла и расширении вогнутого. Металл подвергается правке как в холодном, так

и в нагретом состоянии. Выбор того или иного способа правки зависит от величины

прогиба, размеров и материала заготовки (детали).

Правка может быть ручной (на стальной или

чугунной правильной плите) или машинной (на правильных вальцах или прессах).

Правильная плита, так же как и разметочная должна быть массивной. Ее размеры

могут быть от 400*400 мм до 1500*3000 мм. Устанавливаются плиты на

металлические или деревянные подставки, обеспечивающие устойчивость плиты и

горизонтальность ее положения. Для правки закаленных деталей (рихтовки)

используют рихтовальные бабки. Они изготовляются из стали и закаливаются.

Рабочая поверхность бабки может быть цилиндрической или сферической радиусом

150-200 мм.

Ручную правку производят специальными молотками

с круглым, радиусным иди вставным из мягкого металла бойком. Тонкий листовой

металл правят киянкой (деревянным молотком). При правке металла очень важно

правильно выбрать места, по которым следует наносить удары. Силу удара необходимо

соизмерять с величиной кривизны металла и уменьшать по мере перехода от

наибольшего прогиба к наименьшему.

При большом изгибе полосы на ребро удары наносят

носком молотка для односторонней вытяжки (удлинения) мест изгиба. Полосы,

имеющие скрученный изгиб, правят методом раскручивания. Проверяют правку

"на глаз", а при высоких требованиях к прямолинейности полосы -

лекальной линейкой или на проверочной плите

Металл круглого сечения можно править на плите

или на наковальне Если пруток имеет несколько изгибов, то правят сначала

крайние, а затем расположенные в середине

Наиболее сложной является правка листового

металла. Лист кладут на плиту выпуклостью вверх. Удары наносят молотком от края

листа по направлению к выпуклости. Под действием ударов ровная часть листа

будет вытягиваться, а выпуклая выправляться.

При правке закаленного листового металла наносят

несильные, но частые удары носком молотка по направлению от вогнутости к ее

краям. Верхние слои металла растягиваются, и деталь выпрямляется.

Валы и круглые заготовки большого сечения правят

с помощью ручного винтового или гидравлического пресса.

По приемам работы и характеру рабочего процесса

к правке металлов очень близко стоит другая слесарная операция - гибка

металлов. Гибка металлов применяется для придания заготовке изогнутой формы

согласно чертежу. Сущность ее заключается в том, что одна часть заготовки

перегибается по отношению к другой на какой-либо заданный угол. Напряжения

изгиба должны превышать предел упругости, а деформация заготовки должна быть

пластической. Только в этом случае заготовка сохранит приданную ей форму после

снятия нагрузки.

Ручную гибку производят в тисках с помощью

слесарного молотка и различных приспособлений. Последовательность выполнения

гибки зависит от размеров контура и материала заготовки.

Гибку тонкого листового металла производят

киянкой. При использовании для гибки металлов различных оправок их форма должна

соответствовать форме профиля детали с учетом деформации металла. Выполняя

гибку заготовки, важно правильно определить ее размеры.

Расчет длины заготовки выполняют по чертежу с

учетом радиусов всех изгибов. Для деталей, изгибаемых под прямым углом без

закруглений с внутренней стороны, припуск заготовки на изгиб должен составлять

от 0,6 до 0,8 толщины металла.

При пластической деформации металла в процессе

гибки нужно учитывать упругость материала: после снятия нагрузки угол загиба

несколько увеличивается.

Изготовление деталей с очень малыми радиусами

изгиба связано с опасностью разрыва наружного слоя заготовки в месте изгиба.

Размер минимально допустимого радиуса изгиба зависит от механических свойств

материала заготовки, от технологии гибки и качества поверхности заготовки.

Детали с малыми радиусами закруглений необходимо изготовлять из пластичных

материалов или предварительно подвергать отжигу.

При изготовлении изделий иногда возникает

необходимость в получении криволинейных участков труб, изогнутых под различными

углами. Гибке могут подвергаться цельнотянутые и сварные трубы, а также трубы

из цветных металлов и сплавов.

Гибку труб производят с наполнителем (обычно

сухой речной песок) или без него. Это зависит от материала трубы, ее диаметра и

радиуса изгиба. Наполнитель предохраняет стенки трубы от образования в местах

изгиба складок и морщин (гофров).

.4 Притирка металлических поверхностей

Опиливания, зачистки и шабрения поверхностей

зачастую бывает недостаточно, чтобы достигнуть достаточно плотного прилегания

деталей друг к другу. Поэтому в процессе сборки механизмов слесари прибегают к

притирке (доводке) поверхностей с использованием абразивных порошков и паст. В

процессе притирки деталям сообщается наиболее точный размер за счет снятия

очень малого припуска (около 0,05 мм). Притиркой можно достичь такого плотного

прилегания поверхностей, что соединение будет гидронепроницаемым.

Притирку можно производить двумя способами:

одной деталью о другую (так притирают в основном криволинейные прилегающие друг

к другу поверхности - клапаны, пробки и пр.) или деталью о притир (так доводят

фланцы, крышки и пр.).

В качестве притиров используются плиты, бруски

или другие детали, сделанные из более мягкого материала, чем сами притираемые

элементы (например, для притирки стальных деталей используются чугунные

притиры, для притирки деталей из цветных металлов - стеклянные притиры).

В качестве притирочных порошков используются:

корундовый, карборундовый, наждачный порошки, окись железа, алюминия, хрома,

толченое стекло.

В качестве смазки применяются олеиновая кислота,

машинное масло, керосин, скипидар, техническое сало.

При доводке вместо абразивных порошков

используются пасты, в частности паста ГОИ.

Нанесение притирочных порошков на притиры (или

на поверхности деталей, если притирка осуществляется одной деталью о другую)

называется шаржированием и осуществляется двумя способами: во-первых,

абразивный порошок можно вдавить в притир стальным закаленным валиком, после

чего лишний порошок удалить, а поверхность притира смазать; во-вторых, притир

можно смазать и уже поверх смазки насыпать абразивный порошок и вдавить его

валиком.

Притирочная паста наносится на поверхность

притира тонким слоем без вдавливания.

Перед шаржированием поверхность притира

предварительно промывают керосином и начисто протирают.

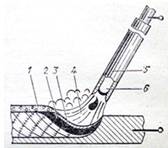

Притиры и шаржирование притиров; а - плоский

притир с канавками; б - плоский притир без канавок; в - шаржирование плоского

притира; г - шаржирование круглого притира: 1 - нижняя стальная закаленная

плита; 2 - притир; 3 - верхняя стальная закаленная плита.

Притирка плоских поверхностей происходит

следующим образом: деталь обрабатываемой стороной накладывают на подготовленную

плоскость притира (или другой притираемой детали) и производят 20-30 сложных

кругообразных движений с сильным нажимом.

Притирка узких граней деталей или мелких

заготовок производится пакетом. Несколько заготовок с помощью струбцин

соединяют в пакет и притирают как широкую поверхность. Для этой цели можно

использовать стальные или чугунные направляющие бруски или призмы.

Притирка криволинейных поверхностей имеет свои

особенности. Чаще всего криволинейные поверхности двух деталей

взаимосоприкасаемы, при этом одна из поверхностей выпуклая, а другая вогнутая

(например, пробка и гнездо под нее, вместе составляющие самоварный краник),

поэтому притирку этих поверхностей производят одна об другую.

Проверку точности притирки можно осуществить с

помощью грифельного карандаша: наносят линию на одну из притертых поверхностей

и проводят ею по другой притертой поверхности. При удовлетворительном качестве

притирки карандашная линия равномерно стирается или смазывается по всей длине.

В завершение операции притирки (доводки) детали при необходимости обрабатывают

полировальниками - эластичными кругами из фетра или войлока. В качестве

механического привода полировальника может выступать двигатель от бормашины или

электрическая дрель. Полировку производят очень тонкими абразивными порошками

со связкой из вазелина, говяжьего сала, воска или полировальными пастами.

Раздел 3. Содержание станочной практики

.1 Основные правила безопасности при работе на

сверлильных станках

Если при работе на сверлильных станках не

уделять необходимого внимания вопросам безопасности, то могут иметь место

производственные травмы. К основным причинам производственных травм следует

отнести несоблюдение техники безопасности при работе режущим инструментом,

пользовании приспособлением и электрическим приводом. При работе на станке

следует особое внимание уделять отлетающей стружке, обращению с деталями,

заготовками и другими предметами.

Режущие инструменты. При сверлении практически

не удается оградить вращающийся инструмент, поэтому важное значение имеет

состояние спецодежды, исключающей возможность захвата ее вращающимся

инструментом. Порванная, не застегнутая на все пуговицы одежда, не убранные под

головной убор волосы, выпущенные наружу концы женских косынок, платков,

галстуков служат причиной захвата сверловщика вращающимися частями станка или

инструмента.

Ограждению подлежат все приводные и передаточные

механизмы станка (зубчатые колеса, цепи, ремни, шкивы, валы), поэтому

необходимо следить за установкой защитных ограждений, удобных при эксплуатации

станка.

Сливная (ленточная) стружка. Сливная стружка

часто является причиной порезов рук и ног. До сих пор не найдено универсального

средства устойчивого ее дробления в процессе резания в широком диапазоне

режимов резания. Травму можно получить как во время работы станка, так и при

уборке рабочего места. Для освобождения станка и рабочего места от стружки

следует использовать специальные захваты.

Отлетающая стружка и пыль хрупких металлов. При

обработке бронзы, латуни, чугуна, различных сплавов и стали образуются

элементная отлетающая стружка и пыль. Стружка может травмировать (обжечь) лицо

и руки сверловщика, а пыль - засорить глаза. При обработке хрупких металлов и

неметаллических материалов воздух рабочей зоны загрязняется пылью

обрабатываемого материала, имеющего во многих случаях вредные составляющие

(такие, как свинец, бериллий, асбест и др.). При обработке отверстий в

заготовках из материалов, дающих мелкую стружку и пыль, обязательно следует

надевать очки и устанавливать специальные пневматические стружкоприемники,

соединяемые с отсасывающими устройствами.

Приспособления для закрепления заготовок. Несчастный

случай может произойти из-за ненадежного закрепления заготовки или инструмента,

в результате этого они могут сдвинуться и нанести травму. При закреплении

заготовки и инструмента возможен срыв с болта или гайки

"разработанного" ключа несоответствующего размера.

Заготовки и обработанные детали. Травмы иногда

возникают при установке заготовки и съеме обработанной детали со станка вручную

(падение заготовки на ноги, защемление рук между заготовкой и станиной станка).

Ушибы ног или других частей тела часто происходят в результате неправильной

укладки деталей, неудовлетворительного состояния полов и рабочих мест. Высота

штабелей мелких деталей должна быть не более 0,5 м, средних - 1 м, крупных -1,5

м.

Движущиеся части станков. Установку заготовки и

съем обработанной детали производят при выключенном станке и на расстоянии от

режущего инструмента, который может травмировать сверловщика при неосторожном

движении.

Электрический ток. Ограждения, блокировки и

заземление всегда должны быть в исправном состоянии в соответствии с

действующими правилами.

Травмы могут возникнуть и при падении человека

на поврежденном или загрязненном эмульсией, маслом или стружкой полу, при

столкновении людей или наезде транспортных средств в механических цехах

машиностроительных заводов. Поэтому сверловщик должен быть внимательным при

работе на станке и во время перемещения по цеху.

.2 Техника безопасности при работе на заточных и

шлифовальных станках

Общие требования безопасности. К самостоятельной

работе на станках допускается обученный персонал, прошедший медицинский осмотр,

инструктаж по охране труда на рабочем месте, ознакомленный с правилами пожарной

безопасности и усвоивший безопасные приемы работы. Рабочие станочники обязаны

содержать в исправности и чистоте оборудование, инструмент и рабочее место, а

работу выполнять, стоя на деревянных решетках. Складировать материалы и готовую

продукцию на стеллажах и других приспособлениях в специально отведенных местах.

Запрещается размещать материалы и изделия в проходах и проездах, на полу вблизи

рабочего места. Отходы следует хранить в специальных ящиках и каждую смену

убирать. Обтирочные и смазочные материалы должны храниться в плотно

закрывающихся специально отведенных ящиках. Станочникам разрешается работать

только на станках, к которым он допущен, и выполнять работу, которая поручена

ему руководителем цеха (участка). Рабочий, обслуживающий заточные, токарные,

строгальные, шлифовальные станки, должен иметь: костюм хлопчатобумажный или

полукомбинезон, очки защитные, ботинки юфтевые. Если пол скользкий (облит

маслом, эмульсией), рабочий обязан потребовать, чтобы его посыпали опилками,

или сделать это сам.

Заточнику запрещается: использовать неиспытанные

абразивные инструменты; работать при отсутствии на полу под ногами деревянной

решетки по длине станка, исключающей попадание обуви между рейками и

обеспечивающей свободное прохождение стружки; запрещается работать на станке с

оборванным заземляющим проводом, при отсутствии или неисправности блокировочных

устройств; стоять и проходить под поднятым грузом; проходить в местах, не

предназначенных для прохода людей; заходить без разрешения за ограждения

технологического оборудования; снимать ограждения опасных зон работающего

оборудования; мыть руки в эмульсии, масле, керосине и вытирать их обтирочными

концами, загрязненными стружкой. О каждом несчастном случае заточник обязан

немедленно поставить в известность мастера и обратиться в медицинский пункт.

Требования безопасности перед началом работы

Станочник обязан:

Ø Знать устройство станка, уметь

определять неисправности.

Ø Заготовки и детали весом более 16 кг

поднимать с применением подъемных механизмов и использованием специальных

захватов,

Ø Соблюдать требования

производственной санитарии и гигиены труда.

Ø Соблюдать "Правила внутреннего

трудового распорядка для рабочих и служащих предприятия".

Ø В случаях, не предусмотренных

настоящей инструкцией, станочник обязан обратиться за конкретным решением к

непосредственному руководителю работ (механику, мастеру и т.д.).

Перед началом работы станочник обязан:

· принять станок от сменщика:

проверить, хорошо ли убраны станок и рабочее место. Не следует приступать к

работе до устранения выявленных недостатков;

· привести в порядок спецодежду,

застегнуть рукава и куртку, надеть головной убор;

· проверить наличие и исправность

защитного экрана и защитных очков, предохранительных устройств защиты от

абразивной пыли и охлаждающих жидкостей;

· отрегулировать местное освещение

так, чтобы рабочая зона была достаточно освещена и свет не слепил глаза;

· проверить наличие смазки станка. При

смазке следует пользоваться только специальными приспособлениями;

· надежно закрепить подручник,

установив его таким образом, чтобы зазор между краем подручника и рабочей

поверхностью абразивного круга был не более 3 мм. Рабочая поверхность

подручника должна быть ровной, а край рабочей поверхности - без выбоин и

выработки;

· проверить на холостом ходу станка:

а) исправность органов управления; б) исправность системы смазки и охлаждения;

в) исправность фиксации рычагов управления;

· проверить состояние абразивных

кругов наружным осмотром с целью определения трещин и выбоин;

Установку абразивных кругов и их крепление на

шпиндель заточного станка должны производить лица, прошедшие специальное

обучение и получившие инструктаж по правилам установки абразивного инструмента

на заточные станки: а) наладчики устанавливают абразивные круги, собранные и

отбалансированные с планшайбами; б) заточники устанавливают только те

абразивные круги, которые не проходят балансировки.

Заточнику запрещается: работать в тапочках,

сандалиях, босоножках и т.п.; применять неисправные и неправильно заточенные

режущие инструменты и приспособления; прикасаться к токоведущим частям

электрооборудования, открывать дверцы электрошкафов. В случае необходимости

следует обращаться к электромонтеру.

Требования безопасности во время работы

Во время работы заточник обязан:

· включить вытяжную вентиляцию и

проверить ее работу;

· инструмент, выданный на заточку,

разложить на верстаке, не загромождая рабочее место и проходы;

· проверить надежность крепления

абразивного круга, наличие картонных прокладок между зажимными фланцами и

кругом, надежность крепления гаек, зажимающих фланцы;

· проверить исправную работу станка на

холостом ходу в течение 3-5 мин, находясь в стороне от опасной зоны возможного

разрыва абразивного круга;

· перед установкой на станок

обрабатываемой детали и приспособления очистить их от стружки и масла;

· при заточке или доводке инструмент

надежно закреплять в приспособлении или пользоваться подручником. Запрещается

при заточке удерживать инструмент на весу;

· заточку осевого инструмента,

обрабатываемого в центрах, производить только с исправными центровыми

отверстиями, не допускать, чтобы вершина центров упиралась в дно центровых

отверстий, инструмент должен плотно входить в оба центра всей конусной

поверхности центровых отверстий;

· при ручной подаче подавать круг или

инструмент на круг плавно, без рывков и резкого нажима;

· не допускать работу боковыми

поверхностями круга, если круг не предназначен для такого вида работ

· заточку и доводку инструмента

алмазными кругами производить только с охлаждением;

· при заточке инструмента с

охлаждающей жидкостью следить за тем, чтобы жидкость омывала абразивный и

алмазный круг по всей его рабочей поверхности и своевременно отводилась;

· при переходе с сухой на мокрую

заточку во избежание разрыва дать кругу предварительно охладиться и только

после этого начинать заточку инструмента с охлаждающей жидкостью;

· правку абразивных кругов производить

только алмазами, алмазно-металлическими карандашами или специальными

алмазозаменителями в соответствии с установленной технологией правки;

· алмазную и металлическую пыль

удалять со станка специальной щеткой сметкой или скребком. Производить эту

работу непосредственно руками запрещается; не допускать уборщицу к уборке у

станка во время его работы;

· оберегать круг от ударов и толчков;

· остановить станок и выключить

электрооборудование в следующих случаях: а) уходя от станка даже на короткое

время; б) при временном прекращении работы; в) при перерыве в подаче

электроэнергии; г) при уборке, смазке, чистке станка; д) при обнаружении

какой-либо неисправности, которая грозит опасностью; е) при подтягивании

болтов, гаек и других крепежных деталей.

Во время работы на станке запрещается: работать

на станке в рукавицах или перчатках, а также с забинтованными пальцами без

резиновых напальчников; брать и подавать через работающий станок какие-либо

предметы, подтягивать гайки, болты и другие соединительные детали стенка;

затачивать режущий инструмент на неисправном оборудовании; тормозить вращение

шпинделя нажимом руки на вращающиеся части станка; пользоваться местным

освещением напряжением выше 42 В; опираться на станок во время его работы и

позволять это делать другим; работать кругами, имеющими трещины или выбоины;

применять рычаги для увеличения нажима на круг; во время работы станка

открывать и снимать ограждения и предохранительные устройства; оставлять ключи,

приспособления и другие инструменты на работающем станке.

Требования безопасности в аварийных ситуациях

В случае поломки станка, отказа в работе пульта

управления заточник обязан отключить станок и сообщить об этом мастеру. В

случае загорания ветоши, оборудования или возникновении пожара необходимо

немедленно отключить станок, сообщить о случившемся администрации и другим

работникам цеха и приступить к ликвидации очага загорания, В случае появления

аварийной ситуации, опасности для своего здоровья или здоровья окружающих людей

следует отключить станок, покинуть опасную зону и сообщить об опасности

непосредственному руководителю.

Требования безопасности по окончании работы

· выключить станок и электродвигатель;

· привести в порядок рабочее место: а)

убрать со станка алмазную и металлическую пыль; 6) очистить станок от грязи; в)

аккуратно сложить заготовки и инструмент на отведенное место; г) смазать

трущиеся части станка;

· сдать станок сменщику или мастеру и

сообщить обо всех неисправностях станка'

· снять спецодежду и повесить в шкаф,

вымыть лицо и руки теплой водой с мылом или принять душ.

.3 Контрольно-измерительные инструменты

Штангенциркуль. Выпускаемые стандартные

штангенциркули ШЦ-1, ШЦ-И и ШЦ-Ш обеспечивают точность измерения 0,1; 0,05 и

0,02 мм. Наибольшая точность измерения может быть достигнута при контроле

деталей размером 25-150 мм. При контроле деталей больших размеров точность

измерения снижается.

Он представляет собой инструмент, состоящий из

негнущейся металлической линейки (штанги), рамки с нониусом и измерительных

губок. Штанга имеет разметку с ценой деления 0,5 мм, а нониус - 0,02 мм. Для

фиксации риски на линейке существует специальный винт. Измерительные губки

подразделяются на верхние и нижние. Первые служат для выполнения внутренних

замеров (в основном, это отверстия в деталях), вторые - для получения внешних

размеров изделий.

Работать со штангенциркулем довольно просто.

Нижние измерительные губки разводятся в стороны, между ними располагается

деталь, а затем губки сдвигаются до упора. Для измерения внутри детали верхние

губки сдвигаются, вводятся в подлежащее замеру отверстие и там раскрываются.

При работе со штангенциркулем важно держать инструмент перпендикулярно детали,

чтобы губки плотно прилегали к замеряемой поверхности. Результаты замера

определяются по основной шкале и по нониусу.

1. штанга

. подвижная рамка

. шкала штанги

. губки для внутренних измерений

. губки для наружных измерений

. глубиномер

. нониус

. зажимный винт для фиксации рамки

Более точные показания замеров может дать микрометр

- точность до сотых долей миллиметра. Те, кто впервые слышат название этого

измерительного инструмента, часто допускают ошибку, считая, что с помощью

микрометра можно измерять размеры с точностью до микронов. Прежде всего, такая

точность при слесарных работах, особенно в условиях домашней мастерской,

никогда не требуется. Во-вторых, микрон - это одна миллионная часть метра, а

микрометр дает возможность измерять с точностью только до одной десятитысячной

части метра.

Основная часть микрометра - винт с очень точной

резьбой, он называется микрометрическим винтом. Торец этого винта является

измерительной поверхностью. Винт может выдвигаться и зажимать измеряемую

деталь, которую следует помещать между пяткой полукруглой скобы и торцом

микрометрического винта. На втулке-стебле проведена продольная линия, на

которой сверху и снизу расположены две шкалы: одна указывает миллиметры, вторая

- их половины. На конической части барабана, вращающегося вокруг втулки-стебля,

нанесены 50 делений (нониус), служащих для отсчета сотых долей миллиметра.

Отсчет размера снимается сначала по шкале на

втулке-стебле, а затем по нониусу на коническом барабане. Так как излишний

нажим винта на измеряемую деталь может привести к неточности измерения, для

регулировки нажима микрометр имеет трещотку. Она соединена с винтом так, что

при увеличении измерительного усилия выше нормы винт поворачивается с

характерными щелчками.

Стопорный винт фиксирует полученный размер.

Угломер.

Угломер предназначен для измерения углов

деталей. Он представляет собой полудиск с измерительной шкалой, на котором

закреплены линейка и передвижной сектор с нанесенным на нем нониусом.

Передвижной сектор можно закреплять на полудиске стопорным винтом. К сектору

прикреплены также угольник и съемная линейка.

Угломер: 1 - полудиск со шкалой; 2 - подвижный

сектор с нониусом, 3 - стопорный винт; 4 - линейка; 5 - измеряемая деталь.

Калибр - бесшкальный инструмент, предназначенный

для контроля размеров, формы и взаимного расположения поверхностей детали.

.4 Точение. Токарный станок

Токарная обработка - это технологический

процесс, при котором резец со специальной режущей кромкой уменьшает диаметр

обрабатываемого изделия. Резание происходит за счет вращения заготовки, а

подачу и поперечное перемещение осуществляет режущий инструмент.Варьируя эти

три основные перемещения, а также выбирая соответствующую геометрию режущей

кромки инструмента и материал, можно влиять на величину съема припуска на

заготовке, на качество обработанной поверхности, на форму образуемой стружки и

износ инструмента.

На станках токарной группы обрабатывают детали

типа валов, дисков и втулок, осуществляя обтачивание наружных цилиндрических

поверхностей, торцов и уступов, прорезание канавок и отрезку, растачивание

отверстий (цилиндрических, конических и фасонных), обтачивание конических и

фасонных поверхностей, сверление, зенкерование и развертывание отверстий,

нарезание наружной и внутренней резьбы резцом, нарезание резьбы метчиком и

плашкой, вихревое нарезание резьбы, накатывание рифленых поверхностей.

Главным движением, определяющим скорость

резания, является вращение шпинделя, несущего заготовку. Движением,

определяющим величины продольных и поперечных подач, является движение

суппорта, в котором закрепляют резцы, а при обработке концевым инструментом

движение подачи получает задняя бабка станка.

Токарные станки, делятся на универсальные и

специализированные:

Универсальные станки предназначены для

выполнения самых разнообразных операций: обработки наружных и внутренних

цилиндрических, конических, фасонный и торцовых поверхностей; нарезания

наружных и внутренних резьб; отрезки, сверления, зенкерования и развертывания

отверстий.

На специализированных станках ВЫПОЙ -ЯЮТ более

узкий круг операций, например обтачивание гладких и ступенчатых валов,

прокатных валков, осей колесных пар железнодорожного транспорта, различного

рода муфт, труб и т.п.

Устройство токарных станков

Обычный токарный станок состоит из:

· станины (или основания) с

механически обработанными направляющими для суппорта и задней бабки

· установленной на станине передней

бабки со шпинделем и патроном

· прикрепленной к передней части

станины коробки подач для осуществления движения подачи, зависящего от скорости

резания, через ходовой винт или вал подачи и фартук к суппорту

· суппорта (или каретки) с поперечными

салазками, которые выполняют поперечное перемещение

· резцедержателя, установленного на

поперечных салазках.