|

Момент затяжки,

Н·м

|

Резьба

|

|

М6×1

|

М8×1,5

|

М12×1,25

|

М14×1,5

|

М20×1,5

|

М24×1,5

|

|

Максимальный

Минимальный

|

9,8 6,86

|

24,5 17,65

|

98 68,6

|

157 108

|

490 353

|

784 539

|

Во всех случаях, необходимо применять ключи, позволяющие

ограничивать крутящий момент.

Моменты затяжки резьбовых соединений, если они специально не

оговорены в технических условиях, определяются в зависимости от диаметра резьбы

в соответствии с табл. 4.1

Болт должен выступать из гайки (кроме особо оговоренных

случаев) на две-три нитки резьбы.

Шплинты не должны выступать из прорезей гаек. Концы шплинтов

должны быть разведены и отогнуты - один на болт, а другой на гайку.

Трубки топливопроводов и привода тормозов перед сборкой

необходимо продуть сжатым воздухом.

4.2 Ремонт двигателя

Возможно проведение следующих работ: замена деталей

шатунно-поршневой группы; расточка цилиндров (гильз) блока; замена деталей ГРМ;

шлифовка фаски клапана и притирка его к седлу; ремонт агрегатов систем

двигателя и пр.

При ремонте шатунно-поршневой группы производится полная или

частичная ее разборка при помощи специальных оправок и приспособлений в

соответствии с требованиями технической документации на конкретную модель

автомобиля. Выпрессовывание поршневого пальца производится на гидравлическом

прессе с применением специальных оправок. Возможна замена втулки шатуна под

поршневой палец путем выпрессовывание изношенной и запрессовывание новой с

последующей разверткой втулки на вертикально-сверлильном станке. Комплектование

шатунно-поршневой группы производится по массе с применением специальных весов.

На участке можно провести расточку цилиндров (гильз) блока

двигателя. Для этого на рабочем посту зоны ТР автомобиля производится демонтаж

с двигателя головки блока цилиндров и шатунно-поршневой группы, а также иных

узлов и агрегатов, затрудняющих доступ к цилиндру и размещение на блоке

цилиндров технологического оборудования. Затем автомобиль транспортируется при

помощи мускульной силы человека на автомобиле-место участка ТР узлов и

агрегатов. Расточка производится при помощи специального переносного станка,

который располагается на блоке цилиндров двигателя, закрепляясь и базируясь на

шпильках (отверстия под болты) крепления головки блока цилиндров. Настройка и

контроль точности механической обработки производится при помощи нутромера.

Данная технологическая оснастка позволяет также хонинговать зеркало цилиндра.

Ремонт головки блока цилиндров производится путем замены

изношенных или поврежденных клапанов, распределительных валов, пружин клапанов,

гидрокомпенсаторов, коромысел и рокеров и т.д. Разборка головки блока цилиндров

производится при помощи соответствующего инструмента и приспособлений на

верстаке с соблюдением требований технической документации.

Изношенные рабочие фаски тарелок клапанов шлифуют на

специальном приспособлении, а затем притирают клапан к седлу при помощи

электрической дрели.

Разборку и сборку агрегатов систем смазки и охлаждения

проводят на рабочих верстаках в тесках слесарным инструментом.

Снятие головки блока цилиндров

Последовательность действий при снятии головки блока

цилиндров:

1) слейте охлаждающую жидкость, для чего:

- отсоедините отрицательный провод

аккумуляторной батареи;

- снимите крышку с расширительного бачка;

- снимите щиток под двигателем;

- откройте штуцеры двигателя и радиатора,

для сбора жидкости воспользуйтесь шлангом;

- слейте жидкость, закройте штуцеры;

) снимите выпускной коллектор, для чего:

- выверните болты фланцевого соединения приемной

трубы глушителя с выпускным коллектором (рис. 4.1);

Рис. 4.1. Схема снятия выпускного

коллектора

- снимите кислородный зонд;

- отверните два болта фланцевого соединения

приемной трубы глушителя с нейтрализатором;

- снимите приемную трубу глушителя;

- снимите два теплоизоляционных экрана;

- отверните гайки крепления коллектора к

головке блока цилиндров;

- поверните коллектор на 90° по часовой

стрелке и поднимите его;

1.

Для

автомобилей с кондиционером воздуха: не повредите датчик давления на трубке

системы кондиционирования воздуха.

2.

При

сборке нанесите на резьбовые соединения стопорящую жидкость (сильную)

1161076-5.

3) снимите ремень газораспределительного механизма, для

чего:

- поднимите блок распределителя топлива и

форсунки и положите сбоку;

- поставьте на форсунке держатели (рис.

4.2);

Рис. 4.2. Снятие топливных форсунок

4)

снимите

с двигателя плетеные провода соединения с «массой»;

5)

снимите

впускной коллектор;

6)

снимите

верхний шланг радиатора двигателя с термостата;

7)

снимите

шкивы распределительного вала с помощью держателя 999 5199 (рис. 4.3), пометьте

шкивы (впускной / выпускной);

Рис. 4.3. Снятие шкивов распределительного

вала

8)

выверните

болт внутренней крышке ремня азораспределительного механизма;

9)

снимите

воздушный фильтр со шлангами;

10)

снимите

датчик положения распределительного вала и диафрагму (рис. 4.4);

Рис. 4.4 Расположение датчика положения распределительного

вала

11)

снимите

направляющую жгута проводки;

12)

выверните

болты, продвигаясь снаружи к середине верхней половины головки блока (рис.

4.5);

Рис. 4.5. Направление выворачивания болтов

13)

осторожно

обстучав верхнюю половину головки блока медным молотком со стороны передней

части распределительных валов, расшевелите и аккуратно снимите последнюю;

14)

пометьте

распределительные валы и снимите их;

15)

выверните

два болта трубок охлаждающей жидкости;

16)

выверните

болты головки цилиндров (продвигаясь снаружи к середине) (рис. 4.6);

Рис. 4.6. Очередность выворачивания болтов головки блока

цилиндров

17)

снимите

головку цилиндров;

18)

снимите

прокладку головки цилиндров;

19)

после

снятия осмотрите и зачистите:

- поверхности выпускного коллектора /

головки цилиндров;

- поверхность для прокладки блоков

цилиндров;

- поверхность для прокладки трубки

охлаждающей жидкости;

- поверхность между нижней и верхней

половинами головки цилиндров.

Предупреждение

Не пользуйтесь металлическим скребком. Используйте мягкий

шпатель и, если необходимо, растворитель для прокладочной мастики 1161340-3.

Для обеспечения герметичности поверхности должны быть абсолютно чистыми. При

применении растворителя необходимо работать под вытяжной вентиляцией

Установка головки блока цилиндров

Последовательность действий при установке головки блока

цилиндров:

1)

установите

коленчатый вал по установочным меткам;

2)

снимите

стартер;

3)

извлеките

пробку;

4)

установите

вилку 999 5451 (рис. 4.7);

Рис. 4.7. Расположение вилки 999 5451

5)

проверните

коленчатый вал против часовой стрелки до упора;

6)

установите

новую прокладку головки цилиндров;

7)

смажьте

болты маслом;

8)

установите

нижнюю половинку головки блока;

9)

затяните

болты в три этапа по порядку, продвигаясь от середины наружу, используя угломер

951 2050 (рис 4.8)

Рис. 4.8. Схема затяжки болтов головки блока цилиндров

- 1 этап - 20 Н-м;

- 2 этап - 60 Н-м;

- 3 этап - на 130°.

10)

поставьте

на место патрубок охлаждающей жидкости с новой прокладкой;

11)

поставьте

новые уплотнительные кольца в гнезда свечей зажигания;

12)

выверните

свечи первого и четвертого цилиндров;

13)

при

помощи валика нанесите жидкую прокладочную мастику на верхнюю половину головки

цилиндров. Используйте жидкую прокладочную мастику УК 1 161059-9;

Примечание

Следите за тем, чтобы прокладочная мастика не попала в каналы

для масла или охлаждающей жидкости. Для уплотнения достаточно лишь тонкого

слоя.

14)

установите

распределительные валы. Зафиксируйте переднюю часть вала при помощи скобы 999

5453, а заднюю скобой 999 5454 (без удлинителей) (рис. 4.9);

Рис. 4.9. Фиксация распределительных валов

15)

установите

на место верхнюю половину головки цилиндров;

16)

при

помощи запрессовочных приспособлений 999 5454 (2 шт.) прижмите головку

цилиндров;

17)

продвигаясь

от середины наружу, затяните болты верхней половины моментом 17 Н-м;

18)

снимите

скобу 999 5453 и запрессовочные приспособления 999 5454;

19)

используя

оправку 999 5449, установите (запрессуйте) кольцо переднего сальника распределительного

вала (рис, 4.10). Смажьте кольцо сальника;

Рис. 4.10. Установка кольца переднего сальника

распределительного вала

20)

установите

шкивы распределительных валов (рис. 4.11), совместив установочные метки.

Заверните два болта в шкив распределительного вала до соприкосновения;

Рис. 4.11. Установка шкивов распределительных валов

21)

установите

на место ремень распределительного вала (рис. 4.12), для чего:

- установите на место натяжитель /

амортизатор и затяните моментом 25 Н-м;

- заведите ремень вокруг шкивов

распределительных валов, насоса охлаждающей жидкости и натяните его на ролик

натяжителя;

- выверните два болта шкива

распределительного вала;

- извлеките фиксирующий шплинт из натяжителя

/ амортизатора;

- с усилием нажмите на ремень и дважды

ударьте по нему пластмассовым молотком в направлении, показанном стрелкой 1, и

дважды в направлении, показанном стрелкой 2;

Рис. 4.12. Установка ремня распределительного вала

22)

установите

третий болт и затяните его моментом 20 Н-м (рис. 4.13)

Рис. 4.13. Затяжка шкива распределительного вала

23)

заверните

болт внутренний крышки ремня газораспределительного механизма;

24)

установите

верхнюю крышку ремня газораспределительного механизма;

25)

снимите

скобу 999 5451 с коленчатого вала (рис. 4.14) и поставьте пробку;

Рис. 4.14 Снятие монтажных приспособлений

26)

установите

стартер;

27)

снимите

скобу 999 5452 с распределительных валов;

28)

проверьте

совпадение меток (рис. 4.15), для чего:

- проверните коленчатый вал на два оборота;

- проверьте совпадение установочных меток на

шкивах коленчатого и распределительных валов;

Рис. 4.15. Проверка меток

29)

установите

наружную крышку ремня газораспределительного механизма;

30)

смажьте

кольцо сальника. При помощи оправки 999 5450 установите (запрессуйте) кольцо

заднего сальника распределительного вала (рис. 4.16). Если на конце вала есть

следы износа, то кольцо сальника можно запрессовать на два мм дальше;

31)

установите

реактивный кронштейн с фиксатором;

32)

установите

ротор и держатель;

33)

установите

датчик положения распределительного вала (рис. 4.17) и диафрагму;

Рис. 4.16. Установка кольца заднего сальника

распределительного вала

Рис. 4.17. Установка датчика положения распределительного

вала

34)

установите

свечи зажигания;

35)

установите

катушки (2 шт.) и провода к свечам зажигания;

36)

установите

воздушный фильтр со всеми шлангами и разъемами;

установите выпускной коллектор;

38)

установите

впускной коллектор и электрический;

39)

установите

вентилятор охлаждения двигателя;

40)

установите

блок распределения топлива;

41)

установите

плетеный провод соединения с массой;

42)

установите

выпускную трубу;

43)

установите

щиток под двигателем;

44)

залейте

охлаждающую жидкость и замените масло и масляные фильтры

45)

подсоедините

отрицательный провод аккумуляторной батареи;

46)

прогрейте

двигатель до открытия термостата и, при необходимости, долейте охлаждающую

жидкость;

47)

проверьте

наличие утечек.

Разборка блока цилиндров двигателя

Двигатель снят с автомобиля. С двигателя снято все навесное

оборудование и коробка переключения передач.

Сняты: ведущий и ведомый диски сцепления и маховик двигателя.

Двигатель установлен на стенд. Подъемный механизм снят.

Для разборки двигателя сделайте следующее:

- снимите переднюю крышку ремня привода

распределительных валов;

- совместите метки на коленчатом и

распределительных валах (рис. 4,34);

- снимите демпфер крутильных колебаний с

помощью держателя 999 5433 (см. рис. 4.18);

Рис. 4.18. Снятие демпфера крутильных колебаний

- снимите нижнюю крышку ремня привода,

натяжитель, зубчатый ремень;

- заверните два болта крепления демпфера

крутильных колебаний в шкив зубчатого ремня вручную до упора;

- установите универсальный съемник таким

образом, чтобы захваты съемника воздействовали на болты, а не на сам шкив;

- снимите ролики натяжителя и успокоителя

зубчатого ремня (рис. 4.19);

Рис. 4.19. Снятие ролика натяжителя и успокоителя зубчатого

ремня

Снятие и оценка состояния масляного насоса

Последовательность действий:

- выверните четыре болта крепления масляного

насоса. Аккуратно поверните масляный насос для его иосвобождения; подденьте

отверткой выступы корпуса (рис. 4.20);

Рис. 4.20. Снятие масляного насоса

- очистите поверхности уплотнения и

сопряжения;

- выверните два винта с внутренним

шестигранником и снимите прокладку;

- следите, чтобы детали масляного насоса не

разделились под действием пружины;

- осмотрите детали на наличие следов

повреждения и износа, обращая особое внимание на серповидный участок

(поверхность между полостями всасывания и нагнетания);

- замените насос в сборе, если детали имеют

дефект;

- проверьте пружину регулятора давления

масла. Для этого сожмите ее как показано на рис. 4.21 с нормированным усилием;

Рис. 4.21. Проверка пружины регулятора давления масла

Примечание

Регулятор давления масла открывается при 0,50 Мпа.

- установите большой ротор насоса в рабочее

положение маркировкой вверх;

- установите малый ротор насоса;

- проверьте зазор. Если измеренный зазор

между наружным ротором и корпусом превышает 0,35 мм, насос подлежит замене.

Зазор измерьте с помощью щупа.

Снятие и оценка состояния насоса охлаждающей жидкости

Последовательность действий:

- очистите поверхности разъема и сопряжения,

осторожно удалив все остатки уплотнения;

- снимите заднюю крышку ремня привода

распределительных валов;

- снимите термостат охлаждающей жидкости и

его прокладку, корпус термостата;

- очистите поверхности разъема и сопряжения;

- проверьте работу термостата в воде,

нагретой до температуры открывания 100° С. Максимальное открытие должно

происходить в течение 2-х минут.

Разборка и оценка состояния блока цилиндров

Последовательность действий:

- снимите масляный фильтр;

- отверните болты крепления и снимите

масляный картер, осторожно постукивая по нему резиновой киянкой;

- снимите маслозаборник с трубкой масляного

насоса;

- очистите и осмотрите трубку;

- снимите уплотнительное кольцо трубки

масляного насоса и уплотнительное кольцо масляного канала;

- снимите промежуточную секцию блока;

- выверните все болты М7 и М8 промежуточной

секции, затем выверните все болты М10;

- снимите промежуточную секцию, осторожно

постукивая по ней пластмассовой киянкой;

- снимите задний сальник коленчатого вала,

не допуская проворачивания последнего;

- проверьте маркировку на крышках и шатунах.

Если она отсутствует или неотчетлива, при помощи керна или шрифта нанесите

новую маркировку, чтобы исключить возможность разукомплектовывания шатунов

(крышки шатунов индивидуальны, обезличиванию не подлежат, так как каждый шатун

растачивается в сборе со своей крышкой). Так же поступить с крышками коренных

подшипников;

- снимите крышки шатунов;

- проверьте состояние вкладышей подшипников

в шатунах и крышках;

Предупреждение

Нельзя менять местами шатунные вкладыши разных подшипников.

Не допускать вращения коленчатого вала.

- извлеките коленчатый вал из блока

цилиндров;

- положите коленчатый вал двумя внешними

коренными шейками на \/-образные подставки. Снимите вкладыши коренных

подшипников;

- пометьте положение вкладыша упорного

подшипника;

Примечание

Нельзя менять местами вкладыши разных коренных подшипников.

- стараясь не поцарапать поверхность

цилиндров, рукой поочередно извлеките поршни в сборе с шатунами;

- аккуратно, с помощью пластмассового

шпателя, очистите поверхности разъема блока цилиндров, промежуточной секции и

масляного картера. При необходимости используйте средство для удаления

прокладочной мастики;

- протрите цилиндры начисто и осмотрите их;

- измерьте максимальный износ под прямым

углом к осевой линии цилиндров двигателя непосредственно под верхней мертвой

точкой в зоне первого компрессионного кольца;

- измерьте минимальный износ в направлении

осевой линии у нижней мертвой точки. Каждый цилиндр имеет маркировку (С, D, Е, или О), которая

выбита в задней части блока.

Ремонтные размеры цилиндров обозначаются с помощью

аббревиатуры ОS1

или ОS2

соответственно. Эта маркировка должна быть добавлена после расточки. Если износ

превышает 0,10 мм, необходима расточка цилиндров. Размеры цилиндров указаны в

разделе «Конструкция и технические характеристики».

Примечания

Для измерения диаметра цилиндра используется индикатор-нутромер

с головкой часового типа (75 - 100 мм), микрометр и стойка микрометра Настройте

микрометр на значение диаметра цилиндра, увеличенное на максимальный допуск,

указанный на блоке. Откалибруйте индикатор-нутромер с помощью микрометра.

Проверка состояния коленчатого вала

При проверке состояния коленчатого вала используется

микрометр: для шеек коренных подшипников с диапазоном измерения 50-75 мм, для

шеек шатунных подшипников - 25-50 мм. Измерьте овальность и конусность коренных

и шатунных шеек (рис. 4.22).

Рис. 4.22. Расположение точек замера овальности и конусности

коренных и шатунных шеек

Измерение производить в нескольких точках по окружности и по

длине. Проверка прямолинейности коленчатого вала с использованием индикаторную

головку часового типа с удлинителем ножки и магнитной стойкой:

- положите коленчатый вал двумя крайними

коренными шейками на V - образные призмы;

- поворачивая коленчатый вал, измерьте

радиальное биение средней коренной шейки. Максимальное радиальное биение -

0,032 мм.

Проверка состояния поршневой группы

Для проверки состояния поршней:

1)

снимите

поршневые кольца. Удалите нагар;

2)

очистите

канавки под поршневые кольца;

3)

осмотрите

поршни на наличие повреждений, трещин, износа;

4)

проверьте

осевой зазор поршневых колец, используя новые кольца и набор щупов;

5)

измерьте

поршни, как показано на рис. 4.23.

Рис. 4.23. Размеры поршня:

А - общая высота поршня; В-высота от оси отверстия под

поршневой палец; D - диаметр поршня, измеренный под прямым углом к отверстию

поршневого пальца на расстоянии С - от кромки юбки

рассчитайте зазор между поршнем и цилиндром (рис. 4.24);

Рис. 4.24. Зазор между цилиндром и поршнем.

Пример расчета. Допустим:

измеренный диаметр цилиндра: 96,02-96,03 мм;

измеренный диаметр поршня: 96,01-96,00 мм;

Тогда зазор между поршнем и цилиндром: 0,01 мм (min) - 0,03 мм (mах). Допустимый зазор

между поршнем и цилиндром: 0,01-0,03 мм.

6)

отделите

шатуны от поршней. Перед разъединением проверить наличие маркировки на каждом

поршне и шатуне. Если маркировка нечеткая, с помощью фломастера напишите номер

цилиндра и нарисуйте стрелку, указывающую направление к передней части

двигателя;

7)

зачистите

отверстия поршневого пальца;

8)

аккуратно

снимите стопорное кольцо с помощью отвертки;

9)

извлеките

поршневой палец нажатием руки;

10)

очистите

шатуны, крышки подшипников и болты и осмотрите их на наличие повреждений,

износа и трещин;

11)

измерьте

длину болтов крышек шатунных подшипников штангенциркулем. Максимально

допустимая длина 55 мм;

12)

проверьте

посадку поршневых пальцев в поршнях. Люфт пальца в поршне должен отсутствовать.

При нажатии рукой поршневой палец должен проскальзывать через отверстие без

люфта. При наличии люфта замените поршень;

13)

проверьте

посадку поршневых пальцев в шатунах. Под нажатием большого пальца руки

поршневой палец должен легко проскальзывать через отверстие без ощутимого

люфта. При наличии люфта измерьте диаметр поршневого пальца и, в случае необходимости,

замените втулку верхней головки шатуна;

14)

осмотрите

шатунные вкладыши. При наличии задиров, отслаиваний и выкрошивания рабочего

слоя замените вкладыши;

Примечание

Диаметр поршневого пальца - 23,0-0,004 мм.

16)

проверьте

прямолинейность шатуна;

проверьте шатуны на изгиб и скручивание стержня; ПРИМЕЧАНИЕ

Диаметр для шатунных подшипников - 50,0+0,013 мм,

Максимальная овальность - 0,006 мм.

17)

убедитесь,

что зажимающая поверхность вилки круглая и не имеет задиров (рис. 4.25):

Рис. 4.25. Проверка зажимающей поверхности шатуна

Примечание

Между проверками прямолинейности отпускать и затягивать

расширитель приспособления на нижней головки шатуна.

) при необходимости замените втулки верхней головки шатуна,

для этого:

- установите шатун верхней головкой на

подставку и с помощью оправки выпрессуйте втулку;

- запрессуйте новую втулку, перемещая

оправку вертикально (рис. 4.26);

- проверьте посадку поршневого пальца в

новой втулке. Если необходимо - подберите другую втулку;

Рис. 4.26. Запрессовка втулки в шатун

Предупреждение

Необходимо обеспечить совмещение отверстия во втулке с

отверстием масляного канала в шатуне.

20)

при

необходимости замените шатун. Шатун имеет симметричную форму и при

необходимости может быть повернут. Но при сборке необходимо маркировать шатун;

21)

соберите

шатун (затянуть болты до момента 20 Н-м) и убедитесь, что крышка нижней головки

шатуна обращена в нужную сторону (замки вкладышей шатуна и крышки шатуна должны

быть обращены в одну сторону);

22)

закрепите

нижнюю головку в тисках с мягкими губками и выбейте номер цилиндра на обеих

частях нижней головки с помощью керна или шрифта.

Разборка, дефектовка и ремонт головки блока цилиндров

Последовательность действий:

) используя держатель 999 5199, снимите шкивы

распределительных валов, пометив их фломастером или чем-либо аналогичным

(впускной и выпускной);

Примечание

Когда ремень привода распределительного вала снят, не

допускать вращения шкивов распределительных валов во избежание повреждения

клапанов.

2)

поочередно

выверните все болты верхней секции головки блока, двигаясь от центра к краям;

3)

снимите

верхнюю секцию, осторожно постукивая пластмассовым молотком рядом со съемными

выступами и у передней части распределительных валов;

4)

снимите

распределительные валы, одновременно поднимая и поворачивая их;

5)

выверните

болты крепления нижней секции головки блока цилиндров (продвигаясь от центра к

краям);

6)

снимите

с блока головку и прокладку;

7)

очистите

поверхности разъема на верхней и нижней секциях головки блока цилиндров с

помощью мастики и пластмассового шпателя; промойте поверхности водой и высушите

спиртом;

8)

извлеките

толкатели из головки цилиндров. Для облегчения извлечения толкателей можно

воспользоваться магнитом или присоской;

9)

проверьте

наличие следов износа на толкателях. При необходимости выполните измерения;

10)

во

избежании вытекания масла храните толкатели в вертикальном положении.

Расположите толкатели по порядку - их нельзя менять местами. При длительном

хранении толкателей их следует поместить в сосуд, наполненный маслом, учитывая

тип масла, которым будет заправлен двигатель после окончания ремонта;

11)

снимите

клапаны (рис. 4.27). используя зажим для клапанов 998 6052 и скобу 951 2051

(четыре клапана на цилиндр);

Рис. 4.27 Снятие клапана

12)

снимите

сухари клапанов, верхние тарелки клапанных пружин, пружины клапанов, клапаны;

13)

снимите

маслосъемные колпачки стержней клапанов, используя приспособление 999 5219

(рис. 4.28);

Рис. 4.28. Снятие маслосъемных колпачков

Примечание

Пометьте клапаны, чтобы при сборке каждый установить на свое

место.

14)

очистите

головку цилиндра;

15)

очистите

поверхности сопряжения;

16)

очистите

камеры сгорания;

17)

очистите

впускные и выпускные каналы;

18)

очистите

седла клапанов;

19)

осмотрите

головку цилиндров на наличие следов износа;

20)

прочистите

резьбу гнезд свечей зажигания (метчик М14х1,25);

21)

очистите

клапаны, пружины клапанов и тарелки клапанных пружин;

22)

при

наличии трещин в седлах клапанов обработайте седла с помощью фрезы 115 8280 с

направляющей диаметром 7 мм и углом наклона режущей кромки 45.

Предупреждение

Не касаться фрезой стенок камеры сгорания.

Очистка каналов подачи воздуха

Последовательность действий:

1)

зачистите

каналы подачи воздуха (диаметр 4 мм) на максимальную глубину. Продуйте каналы

сжатым воздухом со стороны впуска на верхней части головки цилиндров.

Убедитесь, что воздух проходит по каналам;

2)

проверьте

плоскостность нижней секции головки цилиндров;

Внимание

Механическая обработка головки цилиндров для удаления задиров

и следов коррозионного повреждения с поверхностей сопряжения головки с блоком

цилиндров выполняется только в том случае, если неплоскостность головки

цилиндров находится в пределах нормы.

3)

измерьте

износ направляющих втулок клапанов с помощью индикатора часового типа

закрепленного на магнитной стойке;

Рис. 4.29. Измерение износа направляющих втулок клапанов

Примечание

При проверке направляющей втулки поднимите клапан примерно на

2-3 мм над седлом.

4)

проверьте

пружины клапанов.

Обработка цилиндров двигателя автомобилей Volvo под ремонтный

размер

Конструктивно-технологическая характеристика деталей

В блоках цилиндров двигателей автомобилей «Вольво»

изготовленных из алюминиевого сплава установлены незаменяемые чугунные литые

гильзы, имеющие следующие размерные характеристики (табл. 4.1)

Таблица 4.1. Размеры цилиндров двигателей «Вольво»

|

Классификация

(размерные группы)

|

Диаметр, мм

|

|

Двигатели

объемом 2,0-2,3 л

|

|

C

|

81,00…81,01

|

|

D

|

81,01…81,02

|

|

E

|

81,02…81,03

|

|

G

|

81,04…81,05

|

|

OS1 (1-й ремонтный)

|

81,20…81,21

|

|

OS2 (2-й ремонтный)

|

81,40…81,41

|

|

Допустимый

износ, мм

|

0,1

|

|

Двигатели

объемом 2,5 л

|

|

C

|

83,00…83,01

|

|

D

|

83,01…83,02

|

|

E

|

83,02…83,03

|

|

G

|

83,04…83,05

|

|

OS1 (1-й ремонтный)

|

83,20…83,21

|

|

OS2 (2-й ремонтный)

|

83,40…83,41

|

|

Допустимый

износ, мм

|

0,1

|

Вид и характер дефектов. Способы их устранения.

В процессе работы двигателя на блок цилиндров и гильзу

воздействуют силы трения, внутренние напряжения в металле, вибрация,

агрессивность среды и др. Все это приводит к износам ( до 0,150 мм,

до 0,150 мм,  до 0,120 мм), нарушениям качества

поверхности (задиры, риски, коррозия), механическим повреждениям (трещины,

отколы, дефекты резьбы и отклонениям расположения (непараллельность,

неперпендикулярность и др.).

до 0,120 мм), нарушениям качества

поверхности (задиры, риски, коррозия), механическим повреждениям (трещины,

отколы, дефекты резьбы и отклонениям расположения (непараллельность,

неперпендикулярность и др.).

Износы, механические и коррозионные повреждения устраняются

обработкой деталей под ремонтные размеры (РР) или постановкой дополнительных ремонтных

деталей ЩРД), заваркой в среде аргона, а также синтетическими материалами.

Деформации различного характера устраняются слесарно-механической обработкой.

Ниже приводится технологическая инструкция на дефектацию блока и

гильзы у цилиндров (табл. 4.2).

Таблица 4.2. Технологическая инструкция на дефектацию блока и

гильзы у цилиндров

|

Содержание

перехода

|

Указания по

выполнению

|

|

1. Ознакомление

с организацией рабочего места и проверка его комплектности

|

Уяснение

специализации рабочего места, назначения и расположения оборудования,

оснастки, деталей, документов и справочной информации, уровня механизации

труда. Проверка по описи комплектности

|

|

2. Изучение

конструктивно-технологической характеристики деталей, условий работы и

возможные дефекты

|

Уяснение конструктивных

элементов деталей и технологических требований к ним, вид и род трения,

характер воспринимаемых нагрузок, агрессивность среды, вид и характер

дефектов, способы и средства дефектации, методы устранения дефектов и

технологию ремонта,

|

|

3. Изучение оборудования

и оснастки

|

Уяснить правила

пользования инструментом и правила техники безопасности. Подготовка

инструмент к работе

|

|

4. Подготовка

исходных данных

|

Назначение

конструктивных элементов, подлежащие дефектации: а) блок цилиндров (стенки

рубашки охлаждения и верхнего картера, резьбовое отверстие под шпильку

крепления головки блока, отверстия под толкатели); б) гильза цилиндров

(отверстие под поршень, посадочная поверхность). Для каждого конструктивного

элемента, подлежащего дефектации, определить технологические параметры

(точность размера, формы и расположения; и др.) и их значения, а также

способы и средства контроля

|

|

5. Определение

состояния блока цилиндров

|

5.1. Осмотр

блока цилиндров 5.2. Определение состояния резьбы в отверстиях под шпильки

крепления головки цилиндров 5.3. Определение состояния отверстий под

толкатели

|

6. Определение состояния гильзы цилиндров 6.1. Осмотреть гильзу

цилиндров 6.2. Замерить отверстие под поршень 6.3. Определить величину общего

износа ( ), мм

), мм

.4. Определить величину одностороннего неравномерного износа (И),

мм

.5. Определить нецилиндричность (овальность и конусообразность),

мм

.6. Определить размер обработки отверстия под поршень ( ), мм

), мм

.7. Назначить категорию РР для всех гильз ( ), мм

), мм

С помощью индикаторного нутромера (или пневматического длинномера)

замерить диаметр отверстия в поясах I-I, II-II, III-III (рис. 1) и взаимно перпендикулярных

плоскостях (А-А и Б-Б).

где  - наибольшее значение диаметра всех

замеренных

- наибольшее значение диаметра всех

замеренных

гильз (использовать величину с наибольшим

износом);

- диаметр гильзы до начала эксплуатации

- диаметр гильзы до начала эксплуатации

(наибольший предельный размер по рабочему или ремонтному чертежу)

где  - коэффициент неравномерности износа (

- коэффициент неравномерности износа ( =0,4).

=0,4).

Для каждого отверстия под поршень получить три значения овальности

к дна - конусообразности

Расчет вести по гильзе с предельным размером отверстия под поршень

где Z - минимальный односторонний припуск на

обработку (для расточки и хонингования

Z=0,150 мм).

Сравнить результаты расчета со значениями РР (табл. 4.2) и выбрать

ближайшее большее значение

|

где  - категорийный ремонтный размер. - категорийный ремонтный размер.

|

|

|

6.8. Определить

стоянке посадочной поверхности

|

Замерить

микрометром диаметр посадочной поверхности гильз в одном поясе (посередине) и

двух взаимно перпендикулярных плоскостях.

|

|

7. Сделать

заключение Назначить технологические операции для устранения дефектов де

талей, направляемых в ремонт

|

Сравнить

действительное состояние деталей требованиями РК. При направлении детали в

ремонт указать способ устранения дефекта

|

|

9.

Организационно - техническое обслуживание рабочего места

|

Привести в

исходное положение инструмент, детали, документы, протереть инструмент,

детали, оборудование и поверхность стола ветошью. Сдать рабочее место

дежурному. Подписать отчет

|

Растачивание гильзы цилиндров

Способы устранения дефекта (износ отверстия). В практике

ремонта наибольшее распространение получил способ восстановления гильз

обработкой под ремонтный размер, который включает в себя расточную и

хонинговальную операции.

Расточка производится на вертикальных алмазно-расточных

станках и многошпиндельных полуавтоматах.

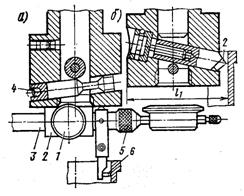

В резцовую головку шпинделя (рис. 4….) устанавливают:

шариковую оправку 4 для грубой центровки в гладкое на1ЛЫяое

отверстие с двумя фиксирующий резьбовыми пробками;

резец (рис. 4…., б) в гладкое отверстие с микрометрическим

винтом для установки вылета резца с фиксирующей резьбовой пробкой. Цена деления

лимба микрометрического винта 0,02 мм.

Рис. 4.40 Резцовая головка станка с приспособлениями для

центрирования гильз (а) и установки резца (б)

Проверка центровки гильзы и установка резца.

Блок цилиндров устанавливают в приспособление, которое

крепится на столе. Поскольку центрирование приспособления производится при

наладке станка, то обязаны только проконтролировать нормативную величину

погрешности эксцентриситета оси гильзы.

Эксцентриситет осей шпинделя и растачиваемого отверстия не

должен превышать 0,03 мм. Соосность достигается при помощи шариковой оправки

предварительно и приспособления для центрирования (окончательно). Центрирование

ведется по неизношенной поверхности зеркала цилиндра на глубине 3-4 мм от

верхнего торца.

Перемещение растачиваемой детали в продольном и поперечном

направлениях при центрировании производится путем перемещения приспособления по

плоскости стола вручную.

Оправку в шпиндель устанавливают так (см. рис. 4…., а), чтобы

шаровой конец ее находился от диаметрально противоположной стороны резцовой

головки на расстоянии

где d - диаметр резцовой головки, мм;

D - диаметр цилиндра на глубине 3-4 мм от верхнего торца

гильзы (или поверхности блока), мм.

После закрепления оправки и проверки величины  микрометром шпиндель опускают на

указанную глубину и, поворачивая его, центрируют гильзу.

микрометром шпиндель опускают на

указанную глубину и, поворачивая его, центрируют гильзу.

Отцентрированное приспособление закрепляют на столе болтами и

прихватами. Точность центровки проверяют при помощи приспособления (см. рис.

4…., а), колодка 2 которого ввинчивается в торец резцовой головки шпинделя.

Упор 6 рычага подводят к зеркалу цилиндра на глубине 3-4 мм, положение рычага 3

фиксируется винтом 1 и гайкой 5.

Шкалу индикатора устанавливают на «0» и поворотом шпинделя на один

оборот определяют величину погрешности центрирования. При необходимости

производят корректировку положения гильзы.

Вылет  резца (см. рис. 4…., б) регулируют при

помощи винта 1 с лимбом, ввинчиваемого в торец резца 2.

резца (см. рис. 4…., б) регулируют при

помощи винта 1 с лимбом, ввинчиваемого в торец резца 2.

Расстояние  от вершины резца до диаметрально

противоположной стороны резцовой головки рассчитывают по формуле

от вершины резца до диаметрально

противоположной стороны резцовой головки рассчитывают по формуле  , где

, где  - диаметр гильзы, мм, под который должно быть произведено

растачивание.

- диаметр гильзы, мм, под который должно быть произведено

растачивание.

После установки резца на величину  положение резца фиксируется стопорным винтом.

положение резца фиксируется стопорным винтом.

Инструмент и оборудование для ремонта двигателя

Основными инструментами для ремонта двигателя являются торцовые

гаечные ключи, обычно называемые торцовыми головками. Головки могут иметь

различную длину, размеры квадратного отверстия для воротка (наиболее

употребляемые  ), а также форму рабочей части (шести-,

двенадцатигранные и типа шестиугольной звезды).

), а также форму рабочей части (шести-,

двенадцатигранные и типа шестиугольной звезды).

Для тарированной затяжки болтов (гаек) определенным моментом

служат динамометрические ключи. Наиболее часто применяют два типа таких ключей

- с непрерывным отсчетом момента по шкале и настройкой по шкале, а индикацией

заданного момента по характерному щелчку.

Для ускорения затяжки большого числа однотипных болтов и гаек,

например, поддона картера, головки блока цилиндров, коллекторов и других

элементов используют пневмоинструмент.

При ремонте двигателей помимо универсального инструмента

необходимо иметь достаточно большую номенклатуру специальных приспособлений,

без которых выполнение многих операций затруднено.

Вводный инструктаж и инструктаж на рабочем месте проводит

ответственный за технику безопасности. Инструкция по технике безопасности

согласуется с профсоюзным комитетом и утверждается руководством организации.

Проведение инструктажа фиксируется в специальном журнале.

4.3 Ремонт трансмиссии автомобиля

Коробки передач и главные передачи разбирают на специальном стенде

с применением разнообразных съемников и приспособлений. При возможности не

производится раскомплектование основных годных деталей. Разборку и сборку КП и

ГП, а также регулировочные работы проводят согласно требованиям технической

документации на ремонт.

Снятые с автомобиля карданные валы и промежуточные опоры

подвергаются мойке и очистке, затем производится их разборка для последующей

дефектовки, замены изношенных и неисправных деталей. Разборку и сборку

карданных шарниров производят с использованием пресса и комплекта

технологической оснастки, в которую входят опорные кольца соответствующего

диаметра и оправки.

Разборка и сборка механизма сцепления производится на специальном

настольном стенде, который располагается на верстаке на время проведения

ремонтных работ. Стенд оснащен индикаторными головками, позволяющими

производить регулировку механизма сцепления с большой точностью. После разборки

проводится поэлементарная проверка и дефектовка деталей с заменой их на новые.

Ведомый диск сцепления проверяют на биение на универсальном центре

для валов с применением оправки и индикаторной головки. При необходимости

производится его правка при помощи специального зажима. Замену изношенных

фрикционных накладок ведомого диска производится на прессе с применением

специального пуансона и оправки.

Устройство и работа коробки передач

Передача мощности на ведущий вал главной передачи осуществляется

через два вала с зубчатыми колесами: первичный и вторичный.

Ведомый диск сцепления установлен непосредственно на шлицах

первичного вала. Зубчатые колеса с 1-й по 4-ю передачу зафиксированы на валу,

зубчатое колесо 5-й передачи вращается свободно. При включении 5-й передачи

зубчатое колесо соединяется с валом посредством синхронизированной муфты 4

(рис. 4.42) включения 5-й передачи.

Рис. 4.42. Работа синхронизированной муфты:

- шлицевой венец шестерни; 2 - конические блокирующие кольца;

- наружное кольцо муфты; 4 - сухарь; 5 - листовая пружина; 6 -

ступица муфты; а - передача выключена (нейтральное положение); б - передача

включена

Первичный вал вращается в роликовом подшипнике, установленном в

картере сцепления, и в шариковом подшипнике, установленном в картере коробки

передач.

Ведущая шестерня и зубчатое колесо 5-й передачи установлены на

вторичном валу неподвижно. Все остальные зубчатые колеса вращаются первичным

валом, но когда сцепление не задействовано, они находятся в режиме свободного

вращения. Зубчатое колесо для 5-й передачи установлено на вторичном валу

посредством шлицевого соединения. Зубчатые колеса с 1-й по 4-ю передачу во

время включения сцепления соединяются с вторичным валом с помощью

синхронизированных муфт. Муфты включения 1-2, 3-4 передач подвижные, находятся

в постоянном зацепленным со вторичным валом с помощью шлицевого соединения.

Подшипник вторичного вала, расположенный в картере сцепления, роликовый, а в

картере коробки передач - шариковый.

Зубчатые колеса и механизм включения 5-й передачи расположены за

пределами картера коробки передач, в съемном картере.

Механизм переключения передач состоит из синхронизированных муфт,

вилок и штоков переключения передач.

Зубчатое колесо передачи заднего хода расположено на валу

включения задней передачи.

Дифференциал расположен в картере сцепления. На эпициклическую

(ведомую) шестерню крутящий момент передается от ведущей шестерни главной

передачи, расположенной на вторичном валу коробки передач.

Ведущая и эпициклическая шестерни главной передачи цилиндрические.

Дифференциал, состоящий из шестерней полуосей и сателлитов, передает вращение

непосредственно на полуоси передних колес через шарниры равных угловых

скоростей, выполненных в виде трехшиповиков (далее ШРУСы).

Синхронизированные муфты переключения передач применяются в

КП для включения передачи крутящего момента с первичного вала на вторичный.

Муфта состоит из: ступицы 6 (рис. 4.42), имеющей внутренние шлицы, которые

соединяют ее неподвижно с вторичным валом, и наружные шлицы, по которым может

передвигаться наружное кольцо муфты с внутренними шлицами; наружного кольца 3 муфты,

имеющего внутренние шлицы, соответствующие наружным шлицам ступицы и шлицевым

венцам свободно вращающихся шестерен соответствующих передач, и кольцевую

канавку для зацепления с вилкой переключения передач; конических блокирующих

колец 2, синхронизирующих (уравнивающих) угловую скорость вращения вторичного

вала и свободно вращающейся шестерни выбираемой передачи; сухарей 4

подпружиненные листовой пружиной 5.

При переключении передачи сцепление выжато, т.е. коленчатый

вал двигателя и первичный вал КП разъединены, следовательно, первичный вал с

зафиксированными на нем шестернями первой, второй, третьей и четвертой передач,

а также соответствующие им шестерни вторичного вала вращаются свободно,

независимо от скорости вращения коленчатого вала двигателя и колес автомобиля.

Вилка штока переключения передач, находясь в постоянном

зацеплении с наружным кольцом 3 синхронизированной муфты, передвигаясь в

направлении шестерни соответствующей передачи через наружное кольцо 3, двигает

внутренними шлицом сухарь 4, который прижимает коническое блокирующее кольцо 2

к конической поверхности соответствующего зубчатого колеса, создавая повышенное

трение в зоне контакта, что приводит к выравниванию угловых скоростей зубчатого

колеса и синхронизированной муфты. Наружное кольцо муфты заходит на шлицевой

венец 1 шестерни.

Таким образом, первичный и вторичный вал оказываются

соединены и вращаются с частотой, пропорциональной передаточному отношению

выбранной передачи.

Смазывание свободно вращающихся зубчатых колес, не имеющих

подшипников, осуществляется через выполненные в валу 1 (рис. 4.43) смазочные

каналы Б и канавки А.

Рис. 4.43. Расположение на валу элементов для смазывания

трущихся поверхностей: 1 2 - шестерня; А - смазочные канавки; Б - канал для

смазывания

Передача крутящего момента через коробку передач от

первичного вала на полуоси схематически показана на рис. 4.44.

Рис. 4.44. Схема передачи крутящего момента коробкой передач

и главной передачей: 1, 2, 3, 4, 5 - шестерни включения соответствующих

передач; 6 - шестерня включения заднего хода.

Направление вращения вторичного вала меняется на

противоположное с помощью введения в зацепление зубчатого колеса заднего хода

(паразитной шестерни), расположенного на волу включения заднего хода.

Снятие механизма переключения передачи, замена деталей

Для замены деталей механизма выполните следующие операции:

а) разъедините штангу переключения передач и кулису

(рис. 4.51):

- выньте осевой болт и отсоедините штангу

переключения передач;

- обработайте детали противокоррозионным

составом.

Будьте аккуратны с уплотнительными кольцами и пластмассовыми втулками;

Рис. 4.51. Отсоединение штанги 1 от кулисы 2

- снимите защитный чехол с тоннеля (рис.

4.52):

Рис. 4.52. Детали крепления механизма переключения передач и

защитного чехла (показаны стрелками)

- выверните болты крепления вместе с

кольцами;

- снимите механизм переключения передач,

повернув его вверх на 90°.

б) замените резиновый уплотнительный элемент опоры

рычага переключения передач:

- оттяните весь кожух механизма вниз;

- выпрессуйте резиновые пальцы из кожуха и

снимите резиновый элемент;

- установите новый резиновый элемент в кожух

и запрессуйте в него резиновые пальцы;

- поднимите кожух и запрессуйте резиновые

пальцы (рис. 4.53);

Рис. 4.53. Установка резиновых пальцев (показаны стрелками)

в) снимите нижнюю пластину 2 (рис. 4.54):

- снимите резиновый элемент 3 с пластины

механизма переключения передач;

- снимите резиновый элемент над рычагом переключения

передач;

Рис. 4.54. Снятие нижней пластины:

- гайка, 2 - нижняя пластина; 3 - резиновый элемент

г) снимите блокираторы рычага переключения передач

(рис. 4.55):

- отметьте положение блокиратора 5-й

передачи;

- выверните болты и снимите блокираторы;

- отверните гайку;

- снимите пластину и пружину;

Рис. 4.55. Снятие блокираторов рычага

д) снимите рычаг переключения передач с центрального

кожуха (рис. 4.56):

- отверните гайку и выньте болт; снимите

кожух;

- снимите рычаг переключения передач;

Рис. 4.56. Снятие рычага переключения передач

е) снимите подшипники рычага переключения передач (рис.

4.57): пластмассовые втулки, резиновый элемент и уплотнительные кольца;

Рис. 4.57. Снятие подшипников рычага переключения передач

ж) снимите подшипник центрального кожуха (рис. 5.58):

- выверните болт, а затем снимите резиновую

втулку;

- снимите центральный кожух с втулкой

подшипника;

- снимите резиновую втулку;

- очистите и проверьте детали, выбракованные

замените;

Рис. 4.58. Снятие подшипника центрального кожуха

з) соберите узлы в порядке, обратном снятию. Обратите

внимание на установку блокиратора 5-й передачи: установку выполните точно по

сделанной при разборке отметке;

и) проверьте регулировку рычага переключения передач:

установите рычаг переключения передач в положение 1-й передачи; рычаг

переключения передач должен прижаться к верхнему правому блокиратору; к)

отрегулируйте механизм переключения передач (рис. 4.59):

- установите длину выступающей части рычага

около 8 мм;

- слегка отожмите рычаг вправо;

- вставьте болт штанги переключения передач

и затяните его моментом 24 Н-м.

Рис. 4.59. Регулировка механизма переключения передач

4.4 Ремонт ходовой части автомобиля

Снятые с автомобиля узлы разбирают и проводят поэлементарную

проверку и дефектовку. Изношенные сайлент-блоки рычагов подвески заменяют при

помощи пресса с применением специальных оправок. Изношенные и поврежденные

подшипники и запорные замки заменяют при помощи пресса с применением

специальной оснастки.

Неисправные амортизаторы разбирают частично или полностью,

предварительно отвернув гайку резервуара, производят осмотр и дефектовку

деталей - изношенные или сломанные заменяют. Перед сборкой корпус амортизатора

тщательно промывают и заливают свежую рабочую жидкость.

4.5 Ремонт механизмов управления

Заключается в замене деталей узлов рулевого и тормозного

механизмов, обеспечении герметичности элементов гидроусилителя руля и его

насоса, замене неисправных деталей вакуумного усилителя и проведении

регулировок. Разборка механизмов производится на верстаке с помощью тисков и

слесарного инструмента, в соответствии с требованиями технической документации

на конкретную модель автомобиля.

Проверка и регулировка рулевого механизма Порядок проверки и

регулировки следующий:

- снимите корпус рулевого механизма;

- затяните гайку моментом 15 Н-м; при этом

рулевой механизм должен быть в центральном положении;

- установите оправку 999 5053 на валу

ведущей шестерни (рис. 4.60);

- поверните зубчатый сегмент от упора до

упора несколько раз с помощью динамометрического ключа 999 8081;

- поверните гайку на 30-60°.

- измерьте предварительный натяг, он должен

быть 0,6-1,4 Н-м; отрегулируйте натяг поворотом гайки на 30-60°.

- установите на место стопорную пластину,

затяните контргайку;

- установите корпус рулевого механизма

Рис. 4.60. Проверка предварительного натяга на ведущей шестерне

рулевого механизма

Замену накладок тормозных колодок производят, если их

износ составляет 0,5 мм до уровня над заклепками или если накладки замаслены в

процессе работы. Если требуется заменить одну из накладок левого или правого

тормозного механизмов моста, то заменяют все накладки у обоих тормозных

механизмов, чтобы исключить увод автомобиля при торможении. Старые накладки с

колодок удаляют срезанием заклепок. Новые накладки прижимают к колодкам с

помощью прижимной ленты, а затем сверлят отверстия под заклепки по отверстиям в

колодке. Клепку заклепок начинают от середины накладки к концам. Отверстие в

накладке под головки заклепок зенкеруют, чтобы заклепки утопали в накладке на

глубину не менее 5 мм.

Заключение

В данном дипломном проекте произведена реконструкция

СТО с подробной разработкой агрегатного участка.

Общей целью работы явилось изучение вопросов развития рынка

сервиса легковых автомобилей Volvo в России и в г. Ульяновск в частности.

Результаты, полученные в ходе работы над проектом имеют научный и практический

характер.

Научным результатом является исследование в области развития

знаний по техническому обслуживанию и текущему ремонту автомобильного

транспорта.

Практическим результатом является разработка некоторой

технологической документации и рекомендаций на ТР агрегатов легковых

автомобилей Volvo.

Произведен расчет основных показателей

работы предприятия, выбран метод организации на СТО, рассчитано число

исполнителей. Также был разработан технологический процесс, произведен выбор

необходимого оборудования, разработаны основные мероприятия по повышению

безопасности проекта. Кроме того, нами соблюдены требования различного рода, в

частности:

Базовая площадь одного рабочего места

составляет не менее 3 × 4 м.

Были достигнуты максимально улучшенные

условия работы при хорошем освещении, вентиляции и ряда др. требований по

охране труда и окружающей среды.

Подбор оборудования осуществлялся с учетом

его необходимости, рекомендаций концерна «Volvo» и улучшения

качественных показателей работы.

Оценка капиталовложений и годового

экономического эффекта, позволяют судить о благоприятной возможности внедрения

проекта и получения экономической выгоды от реализации проекта.

Список литературы

1. Колубаев

Б.Д., Туревский И.С. Дипломное проектирование станций технического обслуживания

автомобилей: учеб. пособие. - М.: ИД «ФОРУМ»: ИНФРА-М, 2008. - 240 с.:ил.

2. Напольский

Г.М. Технологическое проектирование автотранспортных предприятий и станций

технического обслуживания: Учебник для вузов. - 2-е изд. перераб. - М.:

Транспорт. 1993. - 271 с.: ил.

. Суханов

Б.Н. Техническое обслуживание и ремонт автомобилей: Пособие по дипломному

проектированию./Б.Н. Суханов, И.О. Борзых, Ю.Ф. Бедарев М.: Транспорт, 1991. -

159 с.

. Бортников

С.II. Методические указания

для проектирования АТП: Учебное пособие. Ульяновск: УлГТУ, 2007.

. Гаврилов

К.Л. Профессиональный ремонт ДВС: Учебное пособие. - М.: ИНФРА-М, 2006. - 304

с.

. Волгин

В.В. Автосервис: Техника, сервис, запчасти: Практическое пособие - 2-е изд.-М.:

Дашков и К°, 2006. - 925 с.

. Волгин

В.В. Малый автосервис: Практическое пособие/ В.В. Волгин М.: Дашков и К». 2006.

- 882 с.

. Межотраслевые

правила по охране труда на автомобильном транспорте.

. СН

245-71 и ГОСТ 12.1.005-76.

. Гончар

С.Т. Экологичность и безопасность объекта дипломного проектирования: Учебное

пособие. - Ульяновск, 1993. - 128 с.

. Средства

защиты в машиностроении: Расчет и проектирование: Справочник/ С.В. Белов, А.Ф.

Козьяков, О.Ф. Партолин и др.; Под ред. С.В. Белов. - М.: Машиностроение, 1989.

- 368 с.

. Трусова

Л.И., Богданов В.В. Экономика машиностроительного предприятия: учебное пособие.

- Ульяновск: УлГТУ, 2002. - 140 с.

. Кузнецов

Ю.М. Охрана труда на автомобильном транспорте: Справочник. - М.: Транспорт,

1991. - 528 с.

. Кноринг

Г.М. Справочная книга для проектирования электрического освещения/ Г.М.

Кноринг, И.М. Фадин, В.Н. Сидоров. - 2-е изд. перераб. и доп. - СПб.:

Энергоатомиздат, 1992. - 448 с.

. Терехин

А.С., Яковлева Л.Ф. Защита от производственного шума: Методические указания к

дипломному проектированию. - Москва, 1977. - 32 с.