Проект аккумуляторного участка комплекса технического обслуживания и диагностики АТП

Содержание

Введение

.

Организация и управление аккумуляторного участка

.1

Метод организации производства на аккумуляторном участке

.2

Метод организации технологического процесса на объекте проектирования

.3

Режим работы производственных подразделений

.4

Расчет количества постов в зонах ЕО

.5

Подбор технологического оборудования

.

Расчетно-технологическая часть проекта

.1

Выбор исходных нормативов и их корректирования

.2

Корректирование выбранных по ТО и ремонту подвижного состава заданного АТП

.

Определение годовой производственной программы по ТО и диагностике автомобилей

в заданном АТП

.

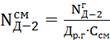

Расчет сменной программы по видам ТО и диагностики АТП

.

Определение трудоемкости технических воздействий

.

Определение общегодовой трудоемкости технических воздействий заданного АТП

.

Определение количества производственных рабочих на аккумуляторном участке

.

Подбор технологического оборудования и расчет площади проектируемого участка

.

Расчет уровня механизации производственных процессов на аккумуляторном участке

.

Охрана труда

Заключение

Список

литературы

Введение

Техническая эксплуатация - это комплекс

технических, экономических мероприятий, обеспечивающих поддержание

автомобильного парка в исправном состоянии.

Техническая эксплуатация автомобильного

подвижного состава определяет пути и методы наиболее эффективного управления

состоянием автомобильного парка, обеспечения регулярности и безопасности

перевозок при наиболее полной реализации технических возможностей конструкции и

обеспечения заданных уровней эксплуатационной надежности подвижного состава.

Оптимизации материальных трудовых затрат, сведения к минимуму отрицательного

влияние технического состояние автопарка на персонал, население и окружающую

среду.

Основным методом предотвращения неисправностей

автомобиля служит его техническое обслуживание (ТО). Под техническим

обслуживанием (ТО) понимается комплекс организационно-технических мероприятий,

целью которых является предупреждение возникновения неисправностей, уменьшения

износа деталей автомобиля при его эксплуатации, что повышает, таким образом,

его надежность и долговечность, а следовательно и работоспособность.

Целью данного курсового проекта является

разработка работы аккумуляторного участка, комплекса технического обслуживания

и диагностики АТП с применением наиболее передовых методов труда.

1. Организация и управление аккумуляторного

участка

.1 Метод организации производства на

аккумуляторном участке

По расчетам я принимаю прямоточный метод

производства.

В настоящее время наиболее прогрессивным

является метод, основанный на формировании производственных подразделений по

технологическому признаку, (метод технологических комплексов) с внедрением

централизованного управления производствам (ЦУП).

Основные организационные принципы этого метода

заключаются следующем:

. Управление процессом ТО и ремонта подвижного

состава в АТП осуществляется централизованно отделом управления производством.

. Организация ТО и ремонта в АТП основывается на

технологическом принципе формирования производственных подразделений (комплексов),

при которых каждый вид технологического воздействия (ЕО, ТО-1, ТО-2, Д-1, Д-2,

ТР автомобилей, ремонт агрегатов) выполняется специализированными

подразделениями.

. Подразделения (бригады, участки и

исполнители), выполняющие однородные виды технических воздействий, для удобства

управлением или объединяются в производственные комплексы:

комплекс технического обслуживания и

диагностики;

комплекс текущего ремонта;

комплекс ремонтных участков.

. Подготовка производства (комплектование

оборотного фонда, доставка агрегатов, узлов и деталей на рабочие места и с

рабочих мест, мойка агрегатов, узлов и деталей перед отправкой в ремонт,

обеспечение инструментом, перегон автомобилей в зонах ожидания, ТО и ремонта)

осуществляется централизованно комплексом подготовки производства.

. Обмен информацией между отделом управления и

всеми производственными подразделениями базируются на двухсторонней

диспетчерской связи, средствах автоматики и телемеханики.

.2 Метод организации технологического процесса

на объекте проектирования

В цехе производится ремонт и регулировка

карбюраторов и топливных насосов.

Карбюраторы и насосы, поступившие в ремонт,

разбирают, детали промывают в керосине, обдувают сжатым воздухом и

контролирует, согласно тех. условиям внешним осмотром и проведением необходимых

замеров на приборах и приспособлениях. На участок принимаем трех человек.

На участке осуществляем следующие работы:

карбюраторы - регулирование на минимальных

оборотах холостого хода;

карбюраторы и насосы - разборка, средний ремонт,

сборка;

испытание на стендах и обкатка.

В отделении выполняют регулировку карбюраторов

на топливную экономичность путем подбора жиклеров с последующей доводкой их

размеров при дорожных испытаниях а/м, проверку топливных насосов, герметичность

трубопроводов и соединений.

Выполненные регулировки на экономичность

учитываются в журнале. Приборы, которые нельзя отремонтировать на а/м, снимают

и направляют в ремонт. Здесь их моют в ванне с керосином или ацетоном,

разбирают, детали сортируют, неисправные заменяют новыми или

отремонтированными. Собранные приборы проверяют на стендах и установках.

Цель карбюраторного участка состоит в проведении

качественного ремонта и точной регулировки топливной аппаратуры, а также в

пополнении оборотного фонда запчастей с целью экономии средств и уменьшении

времени простоя а/м на ТО и ТР.

.3 Режим работы производственных подразделений

Количество рабочих дней в году зоны ЕО 302

Сменность зоны ЕО 2

Время начала и конца смен: продолжительность

смены 8 ч.

Количество рабочих дней в неделю 5

Начало 1 смены: 6 ч.; 2 смены: 15 ч.

Перерыв на обед 1 смены: 11-12 ч.; 2 смены:

19-20 ч.

Окончание смены 1 смены: 15 ч.; 2 смены: 24 ч.

.4 Расчет количества постов в зонах ЕО

- такт линии, т.е.

время между очередным перемещением автомобиля с поста на пост.

- такт линии, т.е.

время между очередным перемещением автомобиля с поста на пост.

(мин)=

(мин)=  (мин)

(мин)

= 4 автомобилей/час

= 4 автомобилей/час

(мин)=

(мин)=  (мин)

(мин)

Принимаю 1 линию.

.5 Подбор технологического оборудования

Таблица

1.1

|

Наименование

оборудования

|

Тип,

модель

|

Число

единиц

|

Габаритные

размеры, мм

|

Площадь,

м

|

|

Контрольно

диагностический стенд

|

2214

|

1

|

0,9х0,8

|

0,72

|

|

Стенд

|

СПЗ-6

|

1

|

0,7х0,6

|

0,42

|

|

Прибор

|

ЛЭ-6

|

1

|

0,4х0,3

|

0,12

|

|

Шкаф

для зарядки

|

2268

|

1

|

1,8х1,8

|

1,8

|

|

Аппарат

для зарядки

|

АД-10

|

2

|

|

|

|

Ванна

для мойки

|

2257

|

1

|

0,9х0,5

|

0,45

|

|

Шкаф

для плавки свинца

|

2374

|

1

|

1,7х0,8

|

1,36

|

|

Дистиллятор

|

|

1

|

0,5х0,5

|

0,25

|

|

Шкаф

для бутылей

|

|

1

|

0,5х0,6

|

0,3

|

|

Тележка

|

|

1

|

2,0х0,7

|

1,4

|

|

Верстак

|

1019

|

1

|

2,4х0,8

|

1,92

|

|

Стеллаж

полочный

|

2242

|

2

|

3,0х0,4

|

2,4

|

|

Шкаф

для инструментов

|

551

|

2

|

1,7х0,4

|

1,36

|

|

Ларь

для отходов

|

|

1

|

1,0х0,8

|

0,8

|

|

Ящик

для песка

|

|

1

|

1,0х0,8

|

0,8

|

2. Расчетно-технологическая часть проекта

.1 Выбор исходных нормативов и их

корректирования

Таблица

2.1

Нормы пробега подвижного состава до капитального

ремонта (тыс. км)

|

Подвижной

состав и его основной параметр

|

Марка,

модель

|

Норма

пробега

|

|

Малого

класса (6,0-8,0 метров)

|

КАВЗ-3976

|

400

000

|

Таблица

2.2

Коэффициент корректирования нормативов в

зависимости от условий эксплуатации - К1

|

Категория

условий эксплуатации

|

Нормативы

|

|

Периодичность

ТО

|

Удельная

трудоемкость ТР

|

Пробег

до КР

|

Расход

запасных частей

|

|

3

|

0,8

|

1,2

|

0,8

|

1,25

|

Таблица

2.3

Коэффициент корректирования нормативов в

зависимости от модификации подвижного состава - К2

|

Модификация

подвижного состава и организация его работы

|

Нормативы

|

|

Трудоемкость

ТО и ТР

|

Ресурсный

пробег (пробег до капитального ремонта)

|

Расход

запасных частей

|

|

Базовый

автомобиль

|

1,00

|

1,00

|

1,00

|

Таблица

2.4

Коэффициент корректирования нормативов в

зависимости от природно-климатических условий - К3

|

Характеристики

района

|

Нормативы

|

|

Периодичность

ТО

|

Удельная

трудоемкость ТР

|

Пробег

до КР

|

Расход

запасных частей

|

|

Умеренно-холодный

|

0,9

|

1,1

|

0,9

|

1,1

|

Таблица

2.5

Коэффициент корректирования нормативов удельной

трудоемкости ТР (К4) и продолжительности простоя в ТО и ремонте ( )

в зависимости от пробега с начала с начала эксплуатации

)

в зависимости от пробега с начала с начала эксплуатации

|

Пробег

с начала эксплуатации в долях от нормативного пробега до КР

|

Автомобили

|

|

Легковые

|

|

К4

|

|

|

Свыше

1,00 до 1,25

|

1,4

|

1,4

|

Таблица

2.6

Коэффициент корректирования нормативов

трудоемкости ТО и ТР в зависимости от количества обслуживаемых и ремонтируемых

автомобилей на АТП и количества технологически совместных групп подвижного

состава - К5

|

Подвижной

состав

|

Количество

технологически совместимых групп подвижного состава

|

|

Менее

3-х

|

|

Свыше

100 до 200

|

1,05

|

Таблица

2.7

Нормативы простоя подвижного состава в ТО и ТР

|

Подвижной

состав

|

Нормативы

простоя в ТО и ТР дней на 1000 км пробега

|

|

Автобусы

малого класса

|

0,25

|

Таблица

2.8

Периодичность ТО подвижного состава для I

категории условий эксплуатации (по ОНТП-01-91)

|

Подвижной

состав

|

Нормативная

периодичность обслуживания, км

|

|

ТО-1

|

ТО-2

|

|

Автобусы

малого класса

|

4000

|

16000

|

Таблица

2.9

Нормативные удельные трудоемкости технических

воздействий на подвижной состав

|

Тип

подвижного состава

|

Нормативы

удельной трудоемкости

|

|

Разовая

(человек-часы)

|

Человек-часы

на 1000 км

|

|

|

|

|

|

|

Автобусы

малого класса

|

0,30

|

6,00

|

24,00

|

3,00

|

.2 Корректирование выбранных по ТО и ремонту

подвижного состава заданного АТП

Периодичность ТО-1 корректируется по формуле:

=

= (км)

(2.1)

(км)

(2.1)

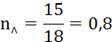

Расчетная периодичность ТО-1 проверяется по

кратности со среднесуточным пробегом автомобилей:

(2.2)

(2.2)

Скорректированную по кратности величину

периодичности ТО-1 проверяю по формуле и округляю до целых сотен километров:

=

= (км) (3.3)

(км) (3.3)

Периодичность ТО-2 рассчитываю по формуле:

(2.4)

(2.4)

Расчетная периодичность ТО-2 проверяется по

кратности пробегом до ТО-1:

(2.5)

(2.5)

Скорректированную по кратности величину

периодичности ТО-2 проверяем по формуле и округляем до целых сотен:

(2.6)

(2.6)

Расчетный пробег до конца КР рассчитываю по

формуле:

(2.7)

(2.7)

Расчетная периодичность КР определяется по

кратности с пробегом до ТО-1:

(2.8)

(2.8)

Скорректированная по кратности величина пробега

до КР проверяется по формуле и округляется до целых сотен:

(2.9)

(2.9)

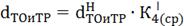

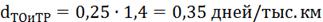

Рассчитываю дни простоя автомобиля ТО и ТР.

(2.10)

(2.10)

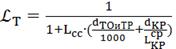

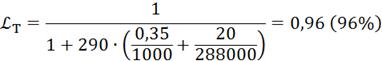

Определяю коэффициент технической готовности

автомобиля заданного АТП:

(2.11)

(2.11)

Дни простоя автомобиля в КР составляют 20 дней.

Рассчитываю средневзвешенный пробег автомобиля

до КР:

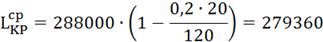

(2.12)

(2.12)

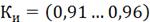

Определяю коэффициент использования в заданном

АТП:

(2.13)

(2.13)

- коэффициент,

учитывающий снижение использования технически-исправных автомобилей по

эксплуатационным причинам.

- коэффициент,

учитывающий снижение использования технически-исправных автомобилей по

эксплуатационным причинам.

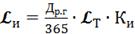

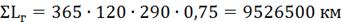

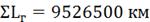

Определяю суммарный годовой пробег автомобиля в

заданном АТП:

(2.14)

(2.14)

3. Определение годовой производственной

программы по ТО и диагностике автомобилей в заданном АТП

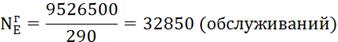

Определяю количество ЕО за год в АТП

(3.1)

(3.1)

Определяю количество уборочно-моечных работ

автомобиля заданного АТП

(3.2)

(3.2)

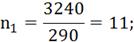

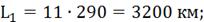

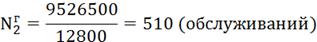

Определяю количество ТО-2 заданного АТП за год:

(обслуживаний)

(3.3)

(обслуживаний)

(3.3)

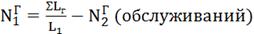

Определяю количество ТО-1 в заданном АТП за год:

(3.4)

(3.4)

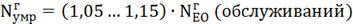

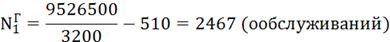

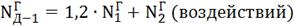

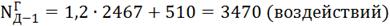

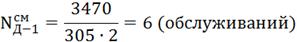

Определяю количество общего диагностирования

заданного АТП за год

(3.5)

(3.5)

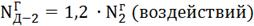

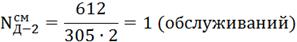

Определяю количество поэлементной диагностики

заданного АТП за год

(3.6)

(3.6)

Определяю количество сезонных обслуживаний за

год заданного АТП

Полученные данные свожу в таблицу

Таблица

3.1

|

Тип

подвижного состава

|

Годовая

производственная программа АТП

|

|

|

|

|

|

|

|

|

|

Автобусы

малого класса

|

32850

|

34493

|

510

|

2467

|

3470

|

612

|

240

|

4. Расчет сменной программы по видам ТО и

диагностики АТП

Рассчитываю сменную программу по общей для всех

видов ТО и диагностики по формуле:

(обслуживаний)

(4.1)

(обслуживаний)

(4.1)

= 255;

= 255;

(

(

Для зоны ЕО > 50 обслуживаний

Для зоны ТО-1 и постов диагностики > 12

обслуживаний

Для зоны ТО-2 и постов диагностики > 6

обслуживаний

При сменной программе в соответствующих зонах ТО

и диагностики менее указанных величин рекомендуется принять тупиковый метод

производства, а если больше указанных величин то прямоточный.

(4.2)

(4.2)

(4.3)

(4.3)

(4.4)

(4.4)

(4.5)

(4.5)

(4.6)

(4.6)

Для постов ЕО используется тупиковый режим, а

для остальных прямоточный.

5. Определение трудоемкости технических

воздействий

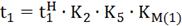

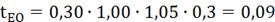

Определяю трудоемкость ЕО в заданном АТП

(человек-час)

(5.1)

(человек-час)

(5.1)

(5.2)

(5.2)

- процент снижения

трудоемкости за счет применения моечной установка и промышленных пылесосов =

55%

- процент снижения

трудоемкости за счет применения моечной установка и промышленных пылесосов =

55%

- процент снижения

трудоемкости путем замены обтирочных работ обдувом воздуха стационарных или

передвижных агрегатов = 15%

- процент снижения

трудоемкости путем замены обтирочных работ обдувом воздуха стационарных или

передвижных агрегатов = 15%

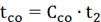

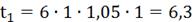

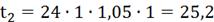

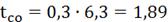

Определяю трудоемкость ТО-1

(человек-час)

(5.3)

(человек-час)

(5.3)

Определяю трудоемкость ТО-2

(человек-час);

(5.4)

(человек-час);

(5.4)

- поточный метод;

- поточный метод;

- тупиковый метод.

- тупиковый метод.

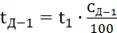

Определяю трудоемкость сезонного обслуживания от

трудоемкости ТО-2

(человек-час)

(5.5)

(человек-час)

(5.5)

Для очень холодного, жаркого, сухого климата =

0,5; для холодного и жаркого климата = 0,3; для прочих районов = 0,2.

=0,3

=0,3

(человек-час)

(человек-час)

(человек-час)

(человек-час)

(человек-час)

(человек-час)

(человек-час)

(человек-час)

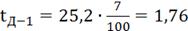

Определяю трудоемкость общего диагностирования

для заданного АТП

(человек-час)

(5.6)

(человек-час)

(5.6)

Определяю трудоемкость поэлементной диагностики

заданного АТП.

(человек-час)

(5.7)

(человек-час)

(5.7)

(человек-час)

(человек-час)

(человек-час)

(человек-час)

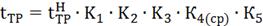

Определяю трудоемкость ТР на каждом 1000 км

пробега для заданного АТП

(человек-час);

(5.4)

(человек-час);

(5.4)

(человек-час)

(человек-час)

По результатам выбора расчетов данные заносим в

таблицу

Таблица

5.1

|

Модель

автомобиля

|

Расчетная

удельная трудоемкость (человек-час)

|

|

|

|

|

|

|

|

|

|

Автобусы

малого класса

|

0,09

|

6,3

|

25,2

|

1,89

|

1,76

|

0,5

|

2,3

|

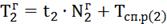

6. Определение общегодовой трудоемкости

технических воздействий заданного АТП

Определяю годовую трудоемкость ЕО

(человек-час)

(6.1)

(человек-час)

(6.1)

(человек-час)

(человек-час)

Определяю годовую трудоемкость ТО-1

(человек-час)

(6.2)

(человек-час)

(6.2)

(человек-час)

(6.3)

(человек-час)

(6.3)

-

регламентированная доля сопутствующего ремонта при прохождение ТО-1 =

(0,15…0,20)

-

регламентированная доля сопутствующего ремонта при прохождение ТО-1 =

(0,15…0,20)

(человек-час)

(человек-час)

(человек-час)

(человек-час)

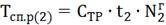

Определяю годовую трудоемкость ТО-2.

(человек-час)

(6.4)

(человек-час)

(6.4)

(человек-час)

(6.5)

(человек-час)

(6.5)

(человек-час)

(человек-час)

(человек-час)

(человек-час)

Определяю годовую трудоемкость общего и

поэлементного диагностирования для заданного АТП

(человек-час)

(6.6)

(человек-час)

(6.6)

(человек-час)

(6.7)

(человек-час)

(6.7)

(человек-час)

(человек-час)

(человек-час)

(человек-час)

Определяю годовую трудоемкость сезонного

обслуживания заданного АТП.

(человек-час)

(6.8)

(человек-час)

(6.8)

(человек-час)

(человек-час)

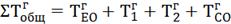

Определяю общую годовую трудоемкость по ТО

(человек-час)

(6.9)

(человек-час)

(6.9)

Определяю общую годовую трудоемкость диагностических

работ

(человек-час)

(6.10)

(человек-час)

(6.10)

(человек-час)

(человек-час)

(человек-час)

(человек-час)

Определяю трудоемкость ТР по АТП

(человек-час)

(6.11)

(человек-час)

(6.11)

(человек-час)

(человек-час)

По результатам расчета заполняем таблицу

Таблица

6.1

|

Модель

автомобиля

|

Расчетная

удельная трудоемкость (человек-час)

|

|

|

|

|

|

|

|

|

|

|

|

Автобусы

малого класса

|

3104

|

18650

|

15422

|

1735

|

1077,12

|

1200

|

38385

|

2812

|

21910,95

|

Определяю объем работ по ТО и ТР на подвижной

состав АТП

(человек-час)

(6.12)

(человек-час)

(6.12)

(человек-час)

(человек-час)

Трудоемкость аккумуляторного участка будет

составлять 60296 человека-час

аккумуляторный технологический

диагностика обслуживание

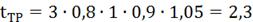

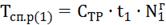

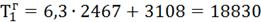

7. Определение количества производственных

рабочих на аккумуляторном участке

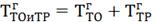

.1 Определяю число явочных и штатных

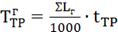

технологически необходимых рабочих на аккумуляторном участке

(человек) (7.1)

(человек) (7.1)

- годовой

производственный фонд времени рабочего места (номинальный) (час).

- годовой

производственный фонд времени рабочего места (номинальный) (час).

(человек) (7.2)

(человек) (7.2)

- годовой

производственный фонд времени штатного рабочего с учетом выхода в отпуск и не

выхода на работу по уважительным причинам.

- годовой

производственный фонд времени штатного рабочего с учетом выхода в отпуск и не

выхода на работу по уважительным причинам.

Таблица

7.1

|

Наименование

профессий работающих

|

Годовой

фонд времени, час

|

|

Номинальный

( ) )

|

Эффективный

( ) )

|

|

Слесарь

по ремонту автомобилей

|

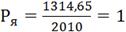

2010

|

1730

|

(человек)

(человек)

(человек)

(человек)

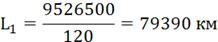

Графический способ определения годовой

производственной программы по ТО автомобиля.

Январь -5%

Февраль - 5%

Март - 8%

Апрель - 10%

Май - 10%

Июнь - 12%

Июль - 12%

Август - 10%

Сентябрь - 10%

Октябрь - 8%

Ноябрь - 5%

Декабрь - 5%

. я. (79390 0,05= 3819,5 км);

0,05= 3819,5 км);

. ф. (79390 0,05= 3819,5 км;

3819,5 + 3819,5 = 7839 км);

0,05= 3819,5 км;

3819,5 + 3819,5 = 7839 км);

. м. (79390 0,08= 6351,2 км;

7839+ 6351,2 = 13990, 2 км);

0,08= 6351,2 км;

7839+ 6351,2 = 13990, 2 км);

. а. (79390 0,1= 7939 км;

13990,2 + 7939= 21929, 2 км);

0,1= 7939 км;

13990,2 + 7939= 21929, 2 км);

. м. (79390 0,1= 7939 км;

21929, 2 + 7939 = 29868, 2 км);

0,1= 7939 км;

21929, 2 + 7939 = 29868, 2 км);

. и. (79390 0,12= 9526,8 км;

29868,2 + 9526, 8 = 39395 км);

0,12= 9526,8 км;

29868,2 + 9526, 8 = 39395 км);

. и. (79390 0,12= 9526,8 км;

39395 + 9526,8 = 48921,8 км);

0,12= 9526,8 км;

39395 + 9526,8 = 48921,8 км);

. а. (79390 0,1= 7939км;

48921,8 + 7939= 56860,8 км);

0,1= 7939км;

48921,8 + 7939= 56860,8 км);

. с. (79390 0,1= 7939км;

56860,8 + 7939= 64799,8 км);

0,1= 7939км;

56860,8 + 7939= 64799,8 км);

. о. (79390 0,08= 6351, 2 км;

64799,8 + 6351, 2 = 71151 км);

0,08= 6351, 2 км;

64799,8 + 6351, 2 = 71151 км);

. н. (79390 0,05= 3819,5 км;

71151 + 3819,5 = 74970,5 км);

0,05= 3819,5 км;

71151 + 3819,5 = 74970,5 км);

. д. (79390 0,05= 3819,5 км;

74970,5 + 3819,5 = 79390 км)

0,05= 3819,5 км;

74970,5 + 3819,5 = 79390 км)

8. Подбор технологического оборудования и расчет

площади проектируемого участка

К технологическому оборудованию относят

стационарные, передвижные и переносные стенды, станки, всевозможные приборы и

приспособления занимающие самостоятельную площадь на планировке, необходимые

для выполнения работ по ТР.

К организационной оснастке относят

производственный инвентарь (верстаки, стеллажи, шкафы, столы), занимающие

самостоятельную площадь на планировке. К технологической оснастке относят

всевозможный инструмент, приспособления, приборы, необходимые для выполнения

работ по ТР, не занимающие самостоятельной площади.

При выборе технологического оборудования

необходимо учитывать, что количество многих видов стендов, установок и

приспособлений не зависит от числа работающих в цехе, тогда как верстаки,

рабочие столы принимаются исходя из числа работающих.

Перечень необходимого технологического

оборудования и оснастки приведен в таблице.

Таблица

8.1

Технологическое оборудование и организационная

оснастка

|

Наименование

оборудования

|

Тип,

модель

|

Число

единиц

|

Габаритные

размеры, мм

|

Площадь,

м

|

|

Контрольно

диагностический стенд

|

2214

|

1

|

0,9х0,8

|

0,72

|

|

Стенд

|

СПЗ-6

|

1

|

0,7х0,6

|

0,42

|

|

Прибор

|

ЛЭ-6

|

1

|

0,4х0,3

|

0,12

|

|

Шкаф

для зарядки

|

2268

|

1

|

1,8х1,8

|

1,8

|

|

Аппарат

для зарядки

|

АД-10

|

2

|

|

|

|

Ванна

для мойки

|

2257

|

1

|

0,9х0,5

|

0,45

|

|

Шкаф

для плавки свинца

|

2374

|

1

|

1,7х0,8

|

1,36

|

|

Дистиллятор

|

|

1

|

0,5х0,5

|

0,25

|

|

Шкаф

для бутылей

|

|

1

|

0,5х0,6

|

0,3

|

|

Тележка

|

|

1

|

2,0х0,7

|

1,4

|

|

Верстак

|

1019

|

1

|

2,4х0,8

|

1,92

|

|

Стеллаж

полочный

|

2242

|

2

|

3,0х0,4

|

2,4

|

|

Шкаф

для инструментов

|

551

|

2

|

1,7х0,4

|

1,36

|

|

Ларь

для отходов

|

|

1

|

1,0х0,8

|

0,8

|

|

Ящик

для песка

|

|

1

|

1,0х0,8

|

0,8

|

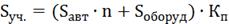

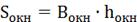

Рассчитываю производственную площадь

площадь автомобиля

в плане м2

площадь автомобиля

в плане м2

количество постов

в плане

количество постов

в плане

площадь

оборудования в плане

площадь

оборудования в плане

= 1,2 м

= 1,2 м

= 0,5 м

= 0,5 м

= 1600

= 1600

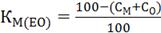

9. Расчет уровня механизации производственных

процессов на аккумуляторном участке

Уровень механизации производственного процесса

определяю по следующим показателям:

степень охвата производственных рабочих

механизированным трудом;

уровень механизации трудом в общих

трудозатратах;

Для расчета выбираю следующие показатели:

количество основных и вспомогательных рабочих

занятых ТО и ремонтом;

перечень необходимого оборудования и

инструментов применяемых при механизированном и механизировано-ручном труде;

числовые значения коэффициента механизации.

10. Охрана труда

Назначение техники безопасности

Организация службы техники безопасности

Подчиненность

Организация приема на работу и инструктажем

Организация обучения

Организация рабочего места и контроль техники

безопасности

Техника безопасности рабочего места

Специальная одежда

Промышленная санитария

Пожарная безопасность

Охрана труда представляет собой систему

мероприятий, направленных на улучшение производственных процессов и на создание

здоровых и безопасных условий труда. Но безопасность труда в значительной

степени зависит и то того, насколько сами работающие следят за этим. Каждый

слесарь, работающий на участке должен не только хорошо знать, но и строго

соблюдать все правила техники безопасности и мери предосторожности при работах:

знать причины, которые могут вызвать при работе несчастные случаи.

Несчастные случаи на производстве ушибы, ранения

и т.д. называются производственным травматизмом, который чаще всего происходит

по двум причинам: вследствие недостаточного освоения работающими

производственных навыков и от отсутствия необходимого опыта в обращении с

инструментами и оборудованием из-за невыполнении правил техники безопасности, и

правил внутреннего распорядка основными условия безопасной работы при

выполнении слесарных операция является правильная организация рабочего места,

пользование только исправными инструментами, строгое соблюдение

производственной дисциплиной и правил техники безопасности. Каждый рабочих

должен хорошо знать и обязательно соблюдать все правила техники безопасности,

изложенные в памятках, специальных инструкциях и плакатах по техники

безопасности.

Все вращающиеся части станков и механизмов, а

также обрабатываемые детали с выступающими частями должны иметь защитные

ограждения. Опасность представляет внутрицеховые, ручные тележки, вагонетки, а

также движение рабочих в узких проходах или на путях, где работает

грузоподъемный транспорт. Для движущегося транспорта устанавливают различные

сигналы: звуковые (звуки, сирены), световые, которые нужно знать и соблюдать.

При непосредственном прикосновении к токоведущим частям или металлическим

предметам, случайно оказавшимся под напряжением, возникает опасность поражения

электрическим током.

В местах, где имеются электрические установки,

вывешивают предупредительные надписи (например, «ОПАСНО», «ПОД ТОКОМ») или

ставятся условные знаки.