Обслуживание и ремонт оборудования компрессорной станции №14 'Приводино'

Реферат

Демков А.В. Обслуживание и ремонт оборудования

компрессорной станции №14 "Приводино". Руководитель работы доцент,

к.б.н. Калашников А.В.

Выпускная квалификационная работа.

Ключевые слова: компрессорная станция,

транспортировка газа, газоперекачивающий агрегат.

Цель работы - изучить

особенности, специфику и сложности, возникающие в процессе обслуживания и

ремонта оборудования компрессорной станции, разработать мероприятия,

направленные на её безаварийную и бесперебойную работу.

На основе особых климатических условий района,

где находится компрессорная станция, и технических исследований были предложены

методы обслуживания и ремонта этого технологического предприятия. В работе

рассмотрены мероприятия, направленные на охрану окружающей среды, охрану труда,

требования по соблюдению промышленной безопасности для рабочего персонала

предприятия. Проведена оценка потенциально возможных источников техногенных

воздействий на окружающую среду.

В работе рассмотрен газопровод общей

протяжённостью 143000 м, расчётным диаметром 1220 мм. Оценка экономической

эффективности проекта показала, что предприятие является экономически

эффективным.

Оглавление

Нормативные

ссылки

Определения,

обозначения и сокращения

Введение

.

Общие сведения

.1

Краткое описание объекта

.2

Данные о топографии и расположении объекта

.3

Климатическая характеристика района

.4

Организационная структура ЛПУ МГ

.5

Работа ГКС в составе ЛПУ МГ

.6

Характеристика технологической схемы компрессорного цеха №2

1.7

Описание оборудования цеха №2

1.7.1

Приводы ГТК-10-4

.7.2

Нагнетатель типа 520-12-1

.7.3

Система очистки газа

.7.4

Система охлаждения газа

2.

Технологические решения

2.1

Исходные данные для расчета

.2

Определение теплофизических свойств и параметров газа

.3

Гидравлический расчет газопровода

.4

Расчет толщины стенок труб газопровода

.5

Расчет на прочность

2.6

Обслуживание и ремонт роторов ГПА

2.6.1

Уравновешивание роторов на балансировочных станках

.6.2

Методы балансировки

.6.3

Технология балансировки

.6.4

Определение остаточного небаланса

.6.5

Факторы, определяющие эффективность уравновешивания

.

Оценка экономической эффективности предприятия

.1

Доход предприятия

.2

Эксплуатационные затраты

.2.1

Затраты на электроэнергию и топливный газ

.2.2

Затраты по оплате труда

.3.3

Амортизационные затраты

.3.4

Налоговые выплаты

.

Охрана окружающей среды и промышленная безопасность

4.1

Описание потенциальных источников и влияние на

основные составляющие окружающей среды

.1.1 Влияние на атмосферный воздух

4.1.2

Влияние на почву и растительность

.1.3

Влияние на почвенные воды

4.2 Мероприятия по снижению отрицательного влияния на окружающую

среду

4.2.1 Методы снижения пагубного воздействия на атмосферу

.2.2

Рекультивация почвы

.2.3

Методы охраны почвенных вод

.2.4

Методы предупреждения и ликвидации аварийных ситуаций

.2.5

Осуществление экологического мониторинга

.3

Основные требования по охране труда и промышленной

безопасности

.4

Описание вредных и опасных производственных факторов

.5

Характеристика условий труда в компрессорном цехе

.6

Методы обеспечения безопасности труда в компрессорном цеху

.6.1

Требования к температурным нормам

.6.2

Требования к освещению

.6.3

Требования к электробезопасности

.6.4

Требования к взрывобезопасности

.6.5

Требования к шуму и вибрации

.6.6

Требования к пожарной безопасности

.7

Организационные мероприятия

.8

Организационно-технические мероприятия

.9

Санитарно-технические мероприятия

Заключение

Список

использованных источников

Нормативные ссылки

В настоящей пояснительной записке

использованы ссылки на следующие нормативные документы:

СНиП 23-01-99 (2003). "Строительная

климатология". - М.: Научно-исследовательский институт строительной физики

(НИИСФ), 2003. - 79 с;

СНиП 2.05.06 - 85*. "Магистральные

трубопроводы" [Текст]. Введ 1996-10-11. - М.: Минстрой России;

СНиП 12.4.026 - 76 (1987). "Цвета

сигнальные и знаки безопасности";

ПОТ РМ-026-2003. "Межотраслевые

правила по охране труда при эксплуатации газового хозяйства". [Текст]. -

М: Министерство труда и социального развития РФ, 2003. - 46 с;

ГОСТ 12.1.007-76. "ССБТ.

Вредные вещества. Классификация и общие требования безопасности". - М.:

Министерством химической промышленности, 1999. - 4 с;

ГОСТ 12.1.005-88 (2001).

"Общие санитарно-гигиенические требования к воздуху рабочей зоны"

[Текст]. - Введ. 1989-01-01. - М.: Госстандарт России;

ГОСТ 10704-91. "Трубы стальные

электросварные прямошовные", В.П. Сокуренко, канд. техн. наук; В.М.

Ворона, канд. техн. Наук;

П.Н. Ившин, канд. техн. наук; Н.Ф. Кузенко, В.Ф.

Ганзина. - М.: Министерство металлургии, 1999. - 7 с.;

ГОСТ Р 51164-98. "Трубопроводы стальные

магистральные";

ГОСТ 9.602-89*. "Сооружения подземные,

общие требования к защите от коррозии";

ГОСТ 12.1.004 - 91 "Пожарная

безопасность. Общие требования".

ГОСТ 12.3.048-2002. "Система

стандартов безопасности труда. Строительство.

Производство земляных работ способом

гидромеханизации. Требования безопасности". - М: Госстрой РФ, 2002.-17 с;

СП 42-102-2004. "Проектирование и

строительство газопроводов из металлических труб". - М.: ГипроНИИгаз,

2004.

Определения, обозначения и сокращения

ООО - общество с ограниченной ответственностью

ОАО - открытое акционерное общество

ЕСГ - единая система газоснабжения

ЛПУМГ - линейное производственное управление

магистральных газопроводов

КС - компрессорная станция

СМГ - система магистральных

газопроводов

ОС - окружающая среда

ТБО - твердые бытовые отходы

РФ - Российская Федерация

ГПА - газоперекачивающий агрегат

ИГЭ - инженерно-геологический элемент

ПДВ - предельно допустимый выброс

КПД - коэффициент полезного действия

СНиП - строительные нормы и правила

Введение

Россия занимает одно из ведущих мест по экспорту

природного газа. Невероятный потенциал дала нам природа в этой отрасли.

Увеличение объёмов транспортировки сегодня во многом зависит от качества

обслуживания и эксплуатации трубопроводов, позволяющих из особо отдалённых

частей нашего государства доставлять газ в промышленные районы и другие страны.

Основной задачей при транспортировке газа по

магистральным газопроводам является определение оптимального режима перекачки,

при котором используется максимальная пропускная способность с наименьшими

энергозатратами на компримирование. В большей степени этот режим определяется

работой компрессорных станций, которые устанавливаются по всей длине трассы

газопровода, как правило, через каждые 100-150 км. Это расстояние

рассчитывается исходя из величины падения давления газа на конкретном

промежутке, а так же от существования привязки станции к ближайшим населённым

пунктам, источникам водоснабжения, электроэнергии и т.п.

Огромную роль в оптимальном режиме работы

компрессорной станции играет тип и число газоперекачивающих агрегатов (ГПА),

которые в свою очередь обладают различными характеристиками и энергетическими

показателями.

В настоящее время наибольшее распространение на

КС получили ГПА с приводом газотурбинных установок (ГТУ), электроприводные

агрегаты и поршневые газомотокомпрессоры. Из перечисленного, особое внимание

инженеров проектировщиков привлекает использование агрегатов с газотурбинными

приводами. Они отвечают требованиям газотранспортных систем. А именно: высокая

единичная мощность, небольшая относительная масса, удобная комплектная

конструкция, высокий уровень автоматизации и надёжности, автономность привода и

работа его на перекачиваемом газе. В связи с этим именно такой вид привода

получил популярность на газопроводах (свыше 85% общей установленной на КС

мощности агрегатов).

Из-за постоянного роста стоимости энергоресурсов

в стране, увеличением себестоимости транспорта газа, невозобновляемостью его

природных ресурсов, важнейшим направлением многих работ в сфере трубопроводного

транспорта следует считать разработки, направленные на снижение и экономию

энергозатрат.

Решать эту важнейшую для отрасли задачу

необходимо как за счёт ввода газоперекачивающих агрегатов нового поколения

взамен старых и выработавших свой моторесурс, так и за счёт увеличения

эффективности эксплуатации установленных на КС различных типов ГПА.

Повышение эффективности эксплуатации в свою

очередь тесно связано с введением технологий энергосбережения, своевременным

диагностированием оборудования ГПА, определением оптимальных режимов его работ

и увеличением технической культуры эксплуатации газопроводных систем в целом.

Огромная система магистральных газопроводов

нашей страны, с большим количеством установленных на них ГПА, многие из которых

израсходовали свой моторесурс, обязывает работников производственных управлений

по обслуживанию газопроводов досконально знать технику и технологию транспорта

газа, совершенствовать свои знания на основе опыта эксплуатации и тем самым

обеспечивать работоспособность и высокую эффективность эксплуатации

энергомеханического оборудования на компрессорных станциях.

В данной выпускной квалификационной работе

пойдёт речь об обслуживании и видам ремонтов оборудования компрессорной станции

№14 ЛПУ МГ "Приводино", а именно газоперекачивающих агрегатов

компрессорных цехов.

. Общие сведения

.1 Краткое описание объекта

Приводинское производственное управление

магистральными газопроводами является одной из ячеек газопровода

Вуктыл-Ухта-Торжок. Она на ряду с другими ЛПУ осуществляет перекачку газа, а

так же поддержание заданного давления и расхода. Вместе с этим является

основным градо- и бюджетообразующим предприятием посёлка Приводино Котласского

района.

В данный момент Приводинское ЛПУ МГ - это

мощное, хорошо оснащённое производство по перекачке газа. В его организационную

структуру, наряду с руководством и функциональными исполнителями, входит

развитая система служб и вспомогательных подразделений.

Кампрессорная станция №14 занимается

эксплуатацией 1, 2, 3, 4, 5, 6 ниток с 437 км по 573 км, а так же семью

газопроводами-отводами общей протяжённостью 81 км на ГРС городов: Коряжма,

Котлас, Великий Устюг, Красавино; посёлков: Вычегодский, Савватия, Курцево.

Главной задачей Приводинского филиала является повышение технического уровня

магистральных газопроводов, компрессорных цехов, обеспечение бесперебойного

транспорта газа.

.2 Данные о топографии и расположении объекта

Район расположения сети магистральных

газопроводов Приводинского ЛПУ МГ является частью Архангельской области

Северо-Заподного района России, лежащей на северо-западе Восточно-Европейской

равнины на Русской платформе. Местность равнинная, высотные отметки не

превышают 150 м над уровнем моря. Подавляющую часть территории трасс

газопроводов занимают темнохвойные и смешанные леса, болота. Почвы - пойменные,

дерново-подзолистые, суглинистые, болотные, торфяные.

Регион характеризуется разветвлённой сетью рек.

Магистральные газопроводы пересекают в основном небольшие реки за исключением

Северной Двины.

Из чрезвычайных ситуаций природного характера в

регионе наблюдаются лесные и торфяные пожары. Сейсмоактивность на территории

расположения трасс газопроводов не наблюдается.

Промплощадка КС покрыта почвенно-растительным

слоем, мощность которого составляет 0,3-0,4 м. В геологическом отношении

участок характеризуется ледниковыми отложениями, перекрытыми с поверхности

четвертичными отложениями мощностью 20-30 м и представленные валунными

суглинками.

Осадков выпадает 25-53 мм в месяц.

Продолжительность залегания снежного покрова составляет в среднем 199 дней.

Наибольшая толщина снежного покрова на отрытом месте составляет 98 см,

наблюдаемый максимум - 146 см.

.3 Климатическая характеристика района

Климат района умеренно-континентальный

с коротким прохладным летом и продолжительной холодной зимой с устойчивым

снежным покровом.

На климат данного района оказывают влияние

циклоническая деятельность со стороны Атлантики и поступление воздушных масс

арктического происхождения. С циклонами связана пасмурная с осадками погода,

нередко с оттепелями зимой и прохладная летом. Циклоничность наиболее развита

зимой и осенью. Поступление воздушных масс арктического происхождения в течение

года сопровождается холодными и сухими северо-восточными

ветрами, вызывающими резкие похолодания. Наиболее часто эти вторжения

наблюдаются в летнее время. Со стороны Сибири нередко приходит континентальный

воздух, принося сухую морозную погоду. С юга и юго-востока поступают

преимущественно континентальные массы воздуха, охлажденные зимой и прогретые

летом.

Ветровой режим. В течение всего года преобладают

ветры южного направления. Средняя годовая скорость ветра составляет 4,2 м/с.

Средние месячные скорости ветра изменяются в пределах 3,1-4,8 м/с.

Температура воздуха. Средняя годовая температура

воздуха равна 1,4 °С. Наиболее холодным месяцем является январь со

среднемесячной температурой воздуха минус 14,6°С. Средняя месячная температура

июля, самого теплого месяца, составляет плюс 17,2°С. Абсолютный максимум

температуры воздуха (плюс 37°С) отмечался в июле, а абсолютный минимум (минус

51°С) - в январе.

Снежный покров обычно появляется в конце второй

декады октября. Устойчивый снежный покров образуется в середине второй декады

ноября, а разрушается в четвертой пятидневке апреля. Полностью снежный покров

сходит в середине третьей декады апреля.

Наибольшие значения относительной влажности

воздуха наблюдаются в октябре - декабре (87%),

наименьшие - в мае (66%).

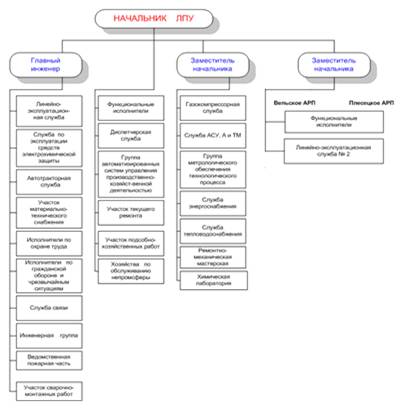

.4 Организационная структура ЛПУ МГ

В целях эффективного управления производством,

существует необходимость создания чёткой организационной структуры, способной

рационально построить труд работающих. Руководители, специалисты и другие

служащие формируют аппарат управления ЛПУМГ, количество которого распределяется

относительно принятой структуре управления и объёмом выполняемых функций в

любом конкретном случае.

Объем выполняемых функций регламентируется в

положениях о подразделениях (службах, хозяйствах, группах и т.п.) и должностных

инструкциях служащих, утверждаемых руководством ЛПУМГ.

ЛПУМГ возглавляет начальник, который подчиняется

первому руководителю вышестоящего предприятия.

Данная типовая структура определяет состав и

подчиненность подразделений и служб ЛПУ, их связь и взаимодействие в общей

системе управления производством.

В состав КС входит ряд служб необходимых для

успешного функционирования станции, такие как: газокомпрессорная служба (ГКС),

электрослужба (ЭС), автотранспортное хозяйство (АТХ), служба электрохимической

защиты (ЭХЗ), линейно-эксплуатационная служба (ЛЭС), диспетчерская служба. В

составе ЛПУ МГ находится обширная база социального обеспечения, такие как

сельскохозяйственные угодия, жилищно-комунальное хозяйство,

структурно-оздоровительный комплекс и т.д. Наиболее детально организационная

структура показана на Рисунке 1.

Рисунок 1 - Организационно-функциональная

структура управления Приводинского ЛПУ

1.5 Работа ГКС в составе ЛПУ МГ

Основной службой КС является газокомпрессорная

служба, в ведении которой находится шесть цехов, каждый из которых осуществляет

перекачку газа по своей нитке. В каждом цеху находятся нагнетатели, приводимые

газотурбинными двигателями. ГПА первого и второго цеха находятся в крытых

зданиях, а остальные помещены в индивидуальные боксы.

В состав каждого цеха входят такие системы как:

узел подключения к магистральному газопроводу;

технологические коммуникации с запорной

арматурой;

установки воздушного охлаждения газа;

установки очистки газа (пылеуловители);

системы топливного, импульсного и пускового

газа;

система охлаждения смазочного масла;

электрические устройства цеха;

система автоматического управления и

телемеханики;

вспомогательные системы и устройства

(маслоснабжения, пожаротушения, вентиляции, отопления, канализации, контроля

загазованности и т.д.).

Согласно технической инструкции, все эти системы

периодически обязаны подвергаться гидравлическому (один раз в 8 лет), наружному

и внутреннему (раз в два года) испытаниям, работам по дефектоскопии, а так же

осмотрам и проверкам согласно актам, прилагающимся к эксплуатационной

документации.

Так же в цехах расположены нагнетатели и их

приводы.

Перечень агрегатов и нагнетателей представлен в

таблице 1.1.

Таблица 1.1- Перечень агрегатов и нагнетателей

|

Тип

|

Кол-во

агрегатов Шт.

|

Мощность

агрегатов, кВт

|

Общая

устан. мощность кВт

|

Год

ввода в экспл.

|

|

Агрегатов

|

Нагнетателей

|

|

|

|

|

|

ГТ-750-6А2

|

370-17-1

|

5

|

6000

|

|

1969

|

|

ГТК-10

|

520-12-1

|

5

|

10000

|

|

1976

|

|

ГТК-10И

|

PGL-802/24

|

6

|

10000

|

252000

|

1977

|

|

ГТН-16М-1

|

2Н-16-76-1,5М

|

2

|

16000

|

|

1996

|

|

ГПУ-10

|

370-18-1

|

8

|

10000

|

|

1981

|

Существует несколько режимов работы

компрессорной станции:

летний режим;

зимний режим.

При нормальной работе ГПА с наибольшей

экономичностью выбирается соответствующий режим работы. Это позволяет

осуществлять бесперебойную транспортировку газа в соответствии с

производительностью, прописанной в техническом плане организации. В качестве

самого экономичного варианта эксплуатации необходимо выбирать режим, при работе

которого используется наименьшее количество ГПА. Это количество необходимо

определять диспетчерской службе предприятия, в зависимости от давления в

линейной части, объёмов перекачиваемого газа, числа ремонтируемых агрегатов и

агрегатов, помещённых в резерв. Эти данные передаются в главную диспетчерскую

компании СЕВЕРГАЗПРОМ в городе Ухта, где их собирают и обрабатывают.

Оптимизация режимов работы ГПА и КС достигается

применением сменных элементов проточной части нагнетателя (рабочих колес,

направляющих аппаратов и др.), изменение числа оборотов ГПА в установленном

рабочем диапазоне и изменением количества и схемы включения работающих

агрегатов.

Планирование режимов работы КЦ необходимо

производить так, чтобы обеспечить непрерывную эксплуатацию ГПА на длительный

срок.

Пуск и остановка газоперекачивающих агрегатов, а

также перестройка схемы работы КС должны согласовываться с центральной

диспетчерской службой (ЦДС), объединения управления Севергазпрома.

Плановые пуски, остановки и перестройки схем

работы ГПА должны производиться, как правило, в дневное время суток. На каждой

ГПА в КС должен быть составлен, и постоянно вестись эксплуатационный формуляр.

В состав эксплуатационного формуляра ГПА должны входить основные параметры

агрегата: его тип; мощность; производительность нагнетателя; срок ввода;

наработка агрегата; количество пусков и вынужденных остановок; повреждение узлов

и деталей ГПА; проведенные ремонты, замена узлов и деталей ГПА; наработка по

наиболее нагруженным узлам и деталям ГПА с регламентированным моторесурсом;

проведение модернизации и переделок; особые замечания по эксплуатации, отказам

и авариям ГПА; статистические ежемесячные сведения о параметрах работы ГПА.

.6 Характеристика технологической схемы

компрессорного цеха №2

Компрессорный цех №2 осуществляет

компримирование природного газа , транспортируемого по магистральному

газопроводу "Ухта-Торжок II" с диаметром Дy 1200 мм и рабочим

давлением 5,7 Мпа.

Цех оснащён газоперекачивающими агрегатами

ГТК-10-4 с нагнетателями 520-12-1 в количестве 5 штук. Технологической схемой

КЦ предусмотрены следующие технологические процессы:

приёмка газа из магистрального газопровода;

предварительная очистка газа перед

компримированием;

компримирование газа;

охлаждение газа в аппаратах воздушного

охлаждения (АВО) газа;

обратная подача газа к магистральным

газопроводам после АВО;

1.7 Описание оборудования цеха №2

.7.1 Приводы ГТК-10-4

Газотурбинная установка ГТК-10-4 входящая в

состав агрегата, выполнена по открытому циклу, с регенерацией тепла по схеме с

"разрезным валом" (со свободной силовой турбиной). Это обеспечивает.

несмотря на сравнительную простоту конструкции, высокую экономичность и

маневренность установки, т. е. наиболее полное удовлетворение требований,

предъявляемых условиям работы в системе газопроводов.

Номинальный режим работы газотурбинной установки

при новой, чистой проточной части характеризуется следующими параметрами:

номинальная мощность на муфте нагнетателя 10000

кет (±5%);

коэффициент полезного действия, отнесенный к

номинальной мощности на муфте нагнетателя 28%±1%;

температура наружного воздуха + 15°С;

давление наружного воздуха 1.033 атм;

температура газа перед турбиной 780°С;

скорость вращения силового вал 4800 об/мин;

сопротивление всасывающего и выхлопного трактов

50 мм в. ст.

Для определения основных показателей установки,

при условиях, отличающихся от указанных выше, даются поправочные коэффициенты

мощности и КПД.

Газотурбинная установка состоит из двух

механически несвязанных между собой турбин (турбины высокого давления - для

привода воздушного компрессора и силовой турбины - для привода газового

нагнетателя), воздушного компрессора, камеры сгорания, воздухоподогревателя,

пускового турбодетандера. а также систем смазки, регулирования, защиты и

управления, обеспечивающих нормальную работу и обслуживание установки. Воздух

из атмосферы через фильтры засасывается и сжимается осевым компрессором и поступает

в воздухоподогреватель, где его температура повышается за счет тепла

отработавших в турбине продуктов сгорания. Подогретый воздух направляется в

камеру сгорания, куда подается топливо. Продукты сгорания из камеры

направляются в турбину высокого давления, мощность которой используется для

привода осевого компрессора; далее продукты сгорания попадают в силовую

турбину, вращающую нагнетатель. После турбины продукты сгорания проходят через

воздухоподогреватель, отдают часть тепла воздуху, и выпускаются в атмосферу

через дымовую трубу. Пуск агрегата осуществляется пусковым турбодетандером,

работающим на перекачиваемом по магистрали газе. Топливом является

перекачиваемый природный газ. Обе турбины выполнены в общем литом корпусе,

имеющем внутреннюю тепловую изоляцию. Ротор турбины высокого давления состоит

из одновенечного диска, укрепленного на консоли вала воздушного компрессора,

который вращается в двух подшипниках (один из подшипников опорно-упорный).

Одновенечный диск турбины низкого давления крепится на консоли силового вала,

который вращается в двух подшипниках, расположенных в общем корпусе (один из

подшипников опорно-упорный). Воздушный компрессор осевого типа имеет 10

ступеней. Направляющие лопатки укреплены в литом чугунном корпусе. Ротор

компрессора барабанного типа. Рабочие лопатки крепятся к ротору при помощи

зубчатых хвостов. Вся турбогруппа смонтирована на общей сварной раме-маслобаке.

Камера сгорания горизонтальная, прямоточная,

состоит из корпуса, фронтового устройства, горелками, огневой части и

смесительного устройства. Воздухоподогреватель выполнен из профильных листов и

состоит из двух секций. Движение продуктов сгорания через подогреватель

осуществляется одним ходом по каналам двуугольной формы, образованным

штампованным профилем листов между которыми также движется и подогреваемый

воздух.

Пусковой турбодетандер установлен на блоке

переднего подшипника компрессора, соединяется с ротором турбины высокого

давления зубчатой передачей и снабжен расцепным устройством. Соединение роторов

нагнетателя и газовой турбины осуществляется при помощи промежуточного вала с

зубчатыми соединительными муфтами.

Масляная система агрегата состоит из главного

маслонасоса, установленного на валу турбины высокого давления, пускового

электронасоса, резервного электронасоса, насосов уплотнения нагнетателя,

маслобака (рама турбогруппы), аккумулятора масла, маслопроводов с арматурой,

подогревателя масла и фильтров тонкой очистки.

Система управления, регулирования и защиты

агрегата обеспечивает:

поддержание заданной скорости вращения вала

нагнетателя

поддержание заданного перепада давления между

маслом уплотнения и газом в полости нагнетателя;

управление операциями пуска и остановки

агрегата;

защиту агрегата от недопустимых режимов условий

работы.

Пуск, загрузка, управление и остановка агрегата

осуществляется автоматически с центрального щита управления агрегата. Система

контроля агрегата осуществляет дистанционное измерение основных

эксплуатационных параметров.

.7.2 Нагнетатель типа 520-12-1

Центробежный нагнетатель типа 520-12-1

предназначен для сжатия природного газа, транспортируемого по магистральным

газопроводам при температуре газа до минус 15°С и воздуха до минус 50°С. Привод

нагнетателя осуществляется от газотурбинной установки.

Работа нагнетателя допускается по следующим

схемам:

один нагнетатель;

два последовательно работающих нагнетателя;

параллельная работа групп последовательно

соединённых нагнетателей.

Регулирование режимов работы нагнетателя

осуществляется изменением частоты вращения силового вала газовой турбины. Пуск

нагнетателя производится под полным давлением компримируемого газа. Направление

вращения ротера нагнетателя - правое, т.е. по часовой стрелке, если смотреть со

стороны привода. Вал ротора нагнетателя жёсткий.

Сорт масла: масло турбинное марки Тп-22 ГОСТ

9972-74

Масса нагнетателя в объёме поставки 25,0 т, в

том числе масса блока собственно нагнетателя 20,6 т., и масса блока защитных

устройств 0,8 т.

Масса наиболее тяжёлой части нагнетателя;

для монтажа (блок собственно нагнетателя) - 20,6

тн

для эксплуатации (всасывающая камера) - 5,5т.:

Техническая характеристика нагнетателя 520-12-1

представлена в таблице 1.2.

Таблица 1.2 - Техническая характеристика

нагнетателя 520-12-1:

|

Показатели

|

Значение

|

|

Частота

вращения вала, об/мин

|

4800

|

|

Производительность,

/сут /сут

|

29,3x

|

|

Давление

газа на входе, Мпа

|

3,83

|

|

Конечное

давление на выходе, МПа

|

5,45

|

|

Политропический

коэффициент полезного действия, %

|

84

|

|

Температура

газа при выходе из нагнетательного патрубка, ° С

|

44

|

|

Объёмная

производительность,  /мин /мин

|

317,3

|

Центробежные нагнетатели 520-12-1, используемые

совместно с приводами ГТК-10, имеют в значительной степени унифицированную

конструкцию и выполнены как одноступенчатые центробежные машины с консольно

расположенным рабочим колесом и с тангенциальным соосным входом и выходом газа.

Конструкция одноступенчатого нагнетателя состоит

из сварно-литого корпуса бочкообразной формы с вертикальным разъёмом и крышкой;

к корпусу нагнетателя с помощью болтового соединения крепится корпус

подшипников. Вся ходовая часть нагнетателя, включающая в себя ротор,

подшипники, торцевое масляное уплотнение, заключена в специальную гильзу,

устанавливаемую в корпусе, что обеспечивает возможность её демонтажа и монтажа

при ремонте. Статорная часть гильзы содержит входную улитку, лопаточный

диффузор с фрезерованными лопатками, лабиринтное уплотнение рабочего колеса.

Для предотвращения проникновения газа из

нагнетателя в машинный зал применено гидравлическое уплотнение вала, которое

представляет комбинацию опорного вкладыша с контактным уплотнением торцевого

типа. В полость между опорным вкладышем и парой трения торцевого уплотнения из

масляной системы подаётся масло с давлением, несколько большим, чем давление

газа в полости нагнетателя.

.7.3 Система очистки газа

Качество перекачиваемого газа и полнота очистки

его является одним из основных факторов, влияющих на надежность работы

газоперекачивающих агрегатов и другого технологического оборудования

компрессорной станции. Установка по очистке газа от твердых и жидких примесей

обычно устанавливается на входе в компрессорную станцию для предупреждения

загрязнения и эрозии оборудования и трубопроводов.

По аналитическим данным эксплуатации очистных

установок транспортируемого газа компрессорной станции магистральных

газопроводов можно сделать вывод, что содержащиеся в газе механические примеси

могут значительно различаться по величине частиц, фазовому и минералогическому

составу.

Максимальное содержание механических примесей в

основном достигается при вводе газопровода в эксплуатацию, а также при ремонте

газопроводов и подключении новых ниток.

Газ может содержать газовый конденсат,

кондесационную и минерализованную воду, метанол, диэтиленгликоль, масла.

Содержание твердой фазы в газе среднегодовое до

10 мг/нм3, максимальное до 200 мг/нм3, максимальное

содержание жидкой фазы - 15 г/нм3.

В настоящее время в цехе №2 установлено 6

циклонных пылеуловителей Обвязка пылеуловителей коллекторная. Продукты очистки

и конденсат отводятся в атмосферную емкость - конденсатосборник, расположенную

надземно.

.7.4 Система охлаждения газа

Охлаждение компримируемого газа производится в

однородных системах с использованием только аппаратов воздушного охлаждения или

холодильных машин, включаемых параллельно на выходе газа из КС. Можно также

применять неоднородные системы охлаждения, у которых температура газа снижается

сначала в АВО, установленных на выходе из КС, а затем в холодильных машинах.

Результаты испытаний и обобщение опыта

эксплуатации однородных систем охлаждения газа с АВО показывают, что их

применение ограничивается температурой атмосферного воздуха. Если необходимо

охладить газ до температуры окружающей среды и ниже, такие системы оказываются

непригодными. В этом случае можно использовать однородные системы с ХМ обычного

типа или неоднородные системы, включающие АВО и холодильные машины.

2. Технологические решения

.1 Исходные данные для расчета

Исходные данные для расчёта представлены в

таблице 2.1

Таблица 2.1 - Физико-химические свойства

компонентов природного газа

|

Параметр

|

CH4

|

C2H6

|

C3H8

|

i-C4H10

|

n-C4H10

|

CO2

|

N2

|

|

Объемная

доля компонента, доля единицы, Xi

|

0,983137

|

0,006346

|

0,001758

|

0,000296

|

0,000272

|

0,000339

|

0,007852

|

|

Молекулярная

масса, Mi, кг/моль

|

16,043

|

30,070

|

44,097

|

58,124

|

58,124

|

44,011

|

28,016

|

|

Динамическая

вязкость, μi,

Па∙с

|

103∙10-7

|

86,03∙10-7

|

75,05∙10-7

|

69,06∙10-7

|

69,06∙10-7

|

138∙10-7

|

166,08∙10-7

|

|

Критическая

температура, Tкр, К

|

191,05

|

305,45

|

369,95

|

408,05

|

425,15

|

304,20

|

126,15

|

|

Критическое

давление, pкр, МПа

|

4,58

|

4,82

|

4,20

|

3,60

|

3,75

|

7,40

|

3,35

|

|

Удельная

теплоемкость при нормальных условиях, Cp, Дж/(кг∙К)

|

2232,16

|

1755,19

|

1670,75

|

1669,27

|

1680,09

|

845,70

|

1040,02

|

Длина газопровода L = 10 км;

Наружный диаметр Dн = 1220 мм;

Плановый объем транспортируемого газа Qг

= 18 млрд. м3/год;

Рабочее давление p = 5,4 МПа;

Расстояние между КС Приводинская-КС Нюксенская Lкс=143км.

.2 Определение теплофизических свойств и

параметров газа

Для определения теплофизических свойств смеси

газа необходимо знать свойства составляющих смеси, которые представлены в

таблице 3.

Определим относительную молекулярную массу смеси

, (2.1)

, (2.1)

где Мi- относительная

молекулярная масса компонента, кг/моль;

Хi-

объемная доля компонента, доля единицы.

Определим плотность смеси газов

,(2.2)

,(2.2)

где

- плотность смеси газов, кг/м3;

- плотность смеси газов, кг/м3;

Мсм - молярная

масса смеси, численно равная относительной молекулярной массы смеси, кг/моль;

"22,41" - объем моля

идеального газа при нормальных условиях, м3/моль.

Определим относительной плотности

смеси по воздуху:

,(2.3)

,(2.3)

где  см- плотность

смеси газов, кг/м3;

см- плотность

смеси газов, кг/м3;

в - плотность

сухого воздуха, кг/м3,

в - плотность

сухого воздуха, кг/м3,  = 1,2

= 1,2

Определим газовую постоянную смеси

где R - газовую постоянную смеси, Дж/(кг·К);

- универсальная газовая постоянная,

Дж/(кмоль∙К),

- универсальная газовая постоянная,

Дж/(кмоль∙К),  ;

;

Мсм - молярная

масса смеси, численно равная относительной молекулярной массы смеси, кг/моль.

Определим динамическую вязкость смеси

,(2.5)

,(2.5)

где Хi- объемная доля

компонента, доля единицы;

- динамическая вязкость компонента,

Па∙с.

- динамическая вязкость компонента,

Па∙с.

Коэффициент кинематической вязкости

смеси

; (2.6)

; (2.6)

где  -

коэффициент динамической вязкости смеси, м2/с;

-

коэффициент динамической вязкости смеси, м2/с;

- обозначение то же,

что и формуле 1.5;

- обозначение то же,

что и формуле 1.5;

- обозначение то же,

что и формуле 1.2 .

- обозначение то же,

что и формуле 1.2 .

м2/с.

м2/с.

Определим критическую температуру смеси

,(2.7)

,(2.7)

где Хi- объемная доля

компонента, доля единицы;

- критическая температура

компонента, К.

- критическая температура

компонента, К.

Определим критическое давление смеси

,(2.8)

,(2.8)

где  - критическое давление смеси газа,

МПа;

- критическое давление смеси газа,

МПа;

Хi- объемная

доля компонента, доля единицы;

- критическое давление компонента,

МПа.

- критическое давление компонента,

МПа.

Определим теплоемкость газовой смеси

,(2.9)

,(2.9)

где Хi- объемная доля

компонента, доля единицы;

- теплоемкость компонента смеси,

Дж/(кг.К).

- теплоемкость компонента смеси,

Дж/(кг.К).

Результаты расчёта заносим

в таблицу 2.2, которые будут использованы в гидравлическом расчете газопровода.

Результаты расчёта представлены в таблице 2.2

Таблица 2.2- Физико-химические

параметры природного газа

|

Физико-химический параметр природного газа

|

Значение

|

|

Относительная молекулярная масса

|

16,478

|

|

Плотность, кг/м3

|

0,728

|

|

Относительная плотность по воздуху

|

0,607

|

|

Газовая постоянная, Дж / (кг×К)

|

509,804

|

|

Коэффициент динамической вязкости, Па×с

|

103,331 ∙10-7

|

|

Критическая температура смеси, К

|

191,747

|

|

Критическое давление смеси, МПа

|

4,572

|

|

Теплоемкость газовой смеси, Дж/(кг×К)

|

3897,632

|

|

Коэффициент динамической вязкости смеси, м2/с

|

|

.3 Гидравлический расчет газопровода

Произведем расчет для двух диаметров: 1220мм,

1020мм.

Определим часовую производительность

газопровода  , млн.м3/сут,

при стандартных условиях (293 К и 0,101325 МПа).

, млн.м3/сут,

при стандартных условиях (293 К и 0,101325 МПа).

, (2.10)

, (2.10)

где kн - оценочный коэффициент

пропускной способности газопровода, который принимаем kн=0,9;

QГ

- плановый объем транспортируемого газа, QГ = 18 млрд. м3/год.

Определим число Рейнольдса.

;

;

где Dвн - внутренний

диаметр газопровода, мм;сут - суточная пропускная способность

газопровода, млн. м3/сут.;

- динамическую вязкость смеси, Па.с;

- динамическую вязкость смеси, Па.с;

-относительная плотность смеси по

воздуху.

-относительная плотность смеси по

воздуху.

Определим коэффициент

гидравлического сопротивления трению

, (2.11)

, (2.11)

где  - коэффициент гидравлического

сопротивления трению;

- коэффициент гидравлического

сопротивления трению;

Dвн- внутренний

диаметр газопровода, мм;- число Рейнольдса;

Кэ-

эквивалентная шероховатость труб: для монолитных труб без внутреннего

антикоррозионного покрытия принимается Кэ= 0,03 мм.

Определим полный коэффициент гидравлического

сопротивления

С учетом усредненных местных

сопротивлений по трассе газопровода полный коэффициент гидравлического сопротивления

принимается

на 5% выше

принимается

на 5% выше  .

.

, (2.12)

, (2.12)

где  - коэффициент гидравлического

сопротивления;

- коэффициент гидравлического

сопротивления;

EГ -

коэффициент гидравлической эффективности: принимается равным 0,95, так как на

газопроводе имеются устройства для периодической очистки внутренней полости.

Т.к. средняя температура грунта на

глубине 0,8 м в насыпи летом составляет +12 оС, принимаем среднюю

температуру перекачки газа по длине газопровода оС

оС

Определим среднее давление вдоль трассы

газопровода

,(2.13)

,(2.13)

где Рн, Рк -

соответственно начальное и конечное давление в газопроводе, МПа.

.

.

Определим приведенные параметры газа

(температуру и давление)

, (2.14)(2.15)

, (2.14)(2.15)

где Тср- средняя температура

перекачки газа по длине газопровода, К;

Ткр-

критическая температура смеси, К;

Рср-

среднее давление газа вдоль трассы газопровода, МПа;

Ркр-

критическое давление газа, МПа.

;

;

;

;

Определим коэффициент сжимаемости газа

, (2.16)

, (2.16)

где Рпр, Тпр-

соответственно приведенные давление и температура газа.

Определим конечное давление в газопровода по формуле:

,(2.17)

,(2.17)

где Рн -

абсолютное давление в начале рассматриваемого участка газопровода, МПа;

Рк - абсолютное давление в конце рассматриваемого участка

газопровода, МПа;

l - коэффициент

гидравлического трения;

L - длина участка газопровода,

км;

d - внутренний диаметр газопровода,

мм;

Z - средний по длине

газопровода коэффициент сжимаемости газа, безразмерн.;

q - расход газа при нормальных

условиях, млн.м3/сут.

Δ - относительная

плотность газа по воздуху;

Тср

- средняя по длине участка газопровода температура транспортируемого газа, К;

Давление в конце участка

газопровода, составит:

Давление на входе в КС

Нюксенская, составит:

По результатам расчета принимаем

диаметр 1220 мм. с конечным давлением величиной 5,42 МПа для проектируемого

участка и 3,9 МПа на входе в КС Нюксенская, что обеспечивает бесперебойную

прокачку газа.

.4 Расчет толщины стенок

труб газопровода

Для газопровода выбираем сварные из

малоперлитной и бейнитной стали контролируемой прокатки и термически упрочненные

трубы, изготовленные двусторонней электродуговой сваркой под флюсом по

сплошному технологическому шву, с минусовым допуском по толщине стенки не более

5% и прошедшие 100%-ный контроль на сплошность основного металла и сварных

соединений неразрушающими методами.

Трубы прямошовные Выксунского

металлургического завода из стали марки 10Г2ФБЮ диаметром 1220 мм с пределом

прочности ssв=590 МПа и пределом текучести ssт=480 МПа.

Для сооружения газопровода приняты

трубы класса прочности К=52 по ТУ 1381-012-05757848-2005 с наружным трехслойным

антикоррозионным покрытием толщиной 3,0 мм по ТУ 1394-015-05757848-2005 и

внутренним эпоксидным покрытием по ТУ 1390-017-05757848-2005.

Изоляция зон сварных стыков

выполняется термоусаживающимися манжетами ТЕРМА-СТМП-1420 по ТУ

2245-011-44271562-04.

Определим расчетные сопротивления растяжению

(сжатию) R1 и R2 металла труб

;(2.18)

;(2.18)

,(2.19)

,(2.19)

где m - коэффициент условий работы

трубопровода, принимаемый по таблице 1 (СНиП 2.05.06 - 85*); m = 0,90

(принимаются в зависимости от категории трубопровода и его участков);

k1,

k2 - коэффициенты надежности по материалу, принимаемые

соответственно по таблицам 9 и 10 (СНиП 2.05.06 - 85*), k1=1,34,

k2=1,15;

kн - коэффициент

надежности по назначению трубопровода , принимаемый по таблице 11 (СНиП 2.05.06

- 85*), kн=1,15;

R1н

- нормативное сопротивление одностороннему растяжению металла труб и сварных

соединений из условия работы на разрыв, МПа, R1н

= minσв;

R1н=590;

R2н

- нормативное сопротивление одностороннему сжатию металла труб и сварных

соединений из условия работы на разрыв, МПа, R2н

= minσт;

R2н= 480.

;

;

.

.

Определим номинальную толщину стенки

газопровода

(2.20)

(2.20)

где np - коэффициент

надежности по нагрузке от внутреннего давления, принимаемый по таблице 13*

(СНиП 2.05.06 - 85*), np = 1,1.

р- рабочее

давление, МПа , р = 5,4.

Dн-

наружный диаметр трубопровода, мм.

R1

- расчетное сопротивление растяжению металла трубопровода, МПа.

Принятые толщины

стенок труб 17 мм.

Принятые толщины стенки труб должны быть не

менее 1/140 значения наружного диаметра трубы и не менее 4 мм для труб условным

диаметром свыше 200 мм.

(2.21)

Условия выполняются.

Окончательно принимаем толщины

стенки труб в зависимости от категории участка

газопровода:

- категория II - 17

мм;

.5 Расчет на прочность

Определим кольцевые напряжения

,(2.22)

,(2.22)

где  - кольцевые напряжения газопровода, МПа;

- кольцевые напряжения газопровода, МПа;

np -

коэффициент надежности по нагрузке от внутреннего давления, np=1,1;

р - рабочее давление, МПа

;

Dвн -

внутренний диаметр трубопровода, м;

δ - толщина стенки трубы, м.

Определим кольцевые напряжения в

стенках трубопровода от действия нормативной нагрузки - внутреннего давления

,(2.23)

,(2.23)

где р- рабочее давление, МПа ;

Dвн

- внутренний диаметр трубопровода, м;

δ - толщина

стенки трубы, м.

Проверим деформации в кольцевом

направлении по условию

,(2.24)

,(2.24)

где  - кольцевые напряжения в стенках

трубопровода от действия нормативной нагрузки - внутреннего давления, МПа;

- кольцевые напряжения в стенках

трубопровода от действия нормативной нагрузки - внутреннего давления, МПа;

m - коэффициент условий работы

трубопровода; m3 = 0,90;

R2н -

нормативное сопротивление одностороннему сжатию металла труб и сварных

соединений из условия работы на разрыв; R2н=

480 МПа.

;

;

МПа, т.е. условие

выполняется.

МПа, т.е. условие

выполняется.

Таким образом, недопустимые пластические

деформации в кольцевом направлении не возникнут.

Определим продольные напряжения

, (2.25)

, (2.25)

где  - коэффициент линейного расширения

материала трубы, град-1;

- коэффициент линейного расширения

материала трубы, град-1;

Е - модуль упругости материала

трубы, МПа;

- температурный перепад, оС;р-

коэффициент надежности по нагрузке от внутреннего давления;

- температурный перепад, оС;р-

коэффициент надежности по нагрузке от внутреннего давления;

Р- рабочее давление, МПа;

Dвн- внутренний

диаметр трубы, м;

- толщина стенки трубы, м;

- толщина стенки трубы, м;

- коэффициент Пуассона (коэффициент

поперечной деформации).

- коэффициент Пуассона (коэффициент

поперечной деформации).

Для стали:  =1,2.10-5

град-1;

=1,2.10-5

град-1;

Е=2,1.105 МПа;

=0,3.

=0,3.

Знак

"плюс" указывает на отсутствие осевых сжимающих напряжений.

Проверяем прочность трубопровода в

продольном направлении по условию

,(3.26)

,(3.26)

где σпрN

- продольные осевые напряжения, МПа;

R1

- расчетное сопротивление растяжению металла труб, МПа;

Ψ2

- коэффициент, учитывающий двухосное напряженное состояние металла труб; при

растягивающих осевых продольных напряжениях (σпрN≥0)принимается

равным единице.

;

;

, т.е. условие выполняется;

, т.е. условие выполняется;

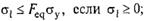

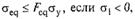

Проверка условий прочности для

продольных и эквивалентных напряжений следует выполнять по формулам

(3.27)

(3.27)

(3.28)

(3.28)

где  - продольное напряжение, МПа;

- продольное напряжение, МПа;

σeq -

эквивалентное напряжение по теории Мизеса, МПа;

σy -

нормативный предел текучести материала труб, МПа;

Feq - расчетный

коэффициент для продольных и эквивалентных напряжений, принимаемый в

зависимости от стадии "жизни" газопровода в соответствии с таблицей

2.3.

Таблица 2.3 - Значения расчетного

коэффициента для проверки продольных и эквивалентных напряжений

|

Расчетный

коэффициент Feq

|

|

Строительство

|

Гидростатические

испытания

|

Эксплуатация

|

|

0,96

|

1,00

|

0,90

|

Проверка условий прочности для

продольных и эквивалентных напряжений показала, что условие выполняется

.6 Обслуживание и ремонт роторов ГПА

.6.1 Уравновешивание роторов на

балансировочных станках

Рабочими органами ГПА являются ротор

турбокомпрессора и ротор силовой турбины. В процессе эксплуатации нередко

происходит образование небаланса - смещения центра тяжести относительно оси

вращения ротора. В результате этого происходит отклонение от заданных

технических параметров всех систем ГПА. Повреждаются лопатки и уплотнения,

появляется эрозия и вмятины. Выходит из строя масляная система, что ведёт к

непроизвольному нагреванию рабочих частей.

Небаланс при вращении вызывает

неуравновешенную силу Р, кг, действующую на опоры ротора:

,

,

где Q - величина небаланса, г;-

расстояние от небаланса до оси вращения, см;- частота вращения ротора, об/мин.

Пример:= 50 г;= 50 см;= 3000 об/мин;

кг

кг

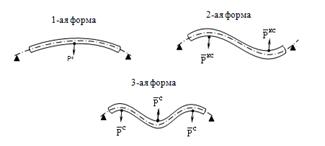

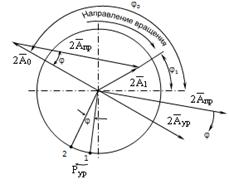

В общем случае небаланс может быть

распределен по длине ротора произвольным образом (рис. 2.1), который сводится к

двум результирующим силам в плоскостях 1 и 2.

Балансировка (уравновешивание) - процесс нахождения величины

и месторасположения небаланса и установки компенсирующих грузов в плоскостях

корректировки, т.е. равных по величине силам Р1 и Р2 и

направленных в противоположную сторону (под углом 1800).

Симметричная (статическая) и

кососимметричная (динамическая) составляющие (СС и КС):

СС - два равных и направленных в

одну сторону вектора (небаланса, неуравновешенной силы);

КС - два равных и направленных в

противоположную сторону вектора.

Статический небаланс можно устранить

путем перекатывания ротора на призмах, т.е. без вращения (может применяться

только при уравновешивании дисков), а динамический - только при вращении.

Гибкий ротор изменяет свою

конфигурацию в диапазоне рабочих оборотов, причем величина и форма упругого

прогиба зависят от отношения собственной частоты колебаний к вынужденной, а

также от величины и характера распределения небаланса.

Ротор считается гибким, если это

соотношение лежит в диапазоне:

,7 £ fp/fb £1,3,

где fp - собственная

частота колебаний ротора (пропорциональна жесткости и обратно пропорциональна

длине и массе ротора);b - частота вынужденных колебаний;

fb = n/60, Гц.

Максимальный прогиб возникает при резонансе fp

= fb.

Гибкий ротор можно уравновесить на

низкооборотном станке лишь в том случае, если уравновешивающие грузы

устанавливаются в соответствии с формой упругого прогиба, занимаемого ротором

на рабочих оборотах.

Различают два вида чувствительности: амплитудную

и фазовую.

Амплитудная - величина груза

(уравновешивающего, небаланса), вызывающая размах колебаний в 1,0 мм.

Фазовая - угол j

между небалансом (или уравновешивающим грузом) и вызываемым им вектором

смещения (вибрации). Смещение всегда отстает от силы, которая его вызывает (при

резонансе j = 900).

Величины амплитудной и фазовой чувствительности

зависят:

от ротора (массы);

плоскости и радиуса установки груза;

типа станка (резонансного или зарезонансного).

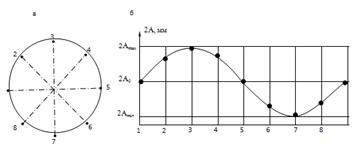

Виды уравновешенности представлены на рисунке

2.1.

Рисунок 2.1 - Виды неуравновешенности

Выделение симметричной и кососимметричной

составляющих

компрессорный станция

газопровод ремонт

Виды уравновешивания гибкого ротора

представлены на рисунке 2.2.

Рисунок 2.2 - Уравновешивание

гибкого ротора

Амплитудная и фазовая чувствительности

называются комплексной балансировочной чувствительностью.

Используя понятие

"чувствительность", можно определить величину остаточного небаланса

ротора, а также возможности конкретного балансировочного станка.

.6.2 Методы балансировки

Существующие методы основаны на двух

предпосылках:

колебания (подшипников станка)

вызываются только небалансом (или уравновешивающим грузом);

амплитуда колебаний прямо

пропорциональна величине небаланса (уравновешивающего груза).

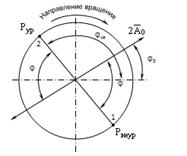

) Метод обхода грузом (Рисунок 2.3):

Окружность разбивается на восемь

частей, в каждую из которых поочередно устанавливается пробный груз. При каждой

установке измеряется амплитуда колебаний 2А1, 2А2…2А8.

По полученным результатам строят зависимость амплитуды колебания от места

установки пробного груза (Рисунок 1.3, б). При приближении пробного груза к

месту расположения небаланса амплитуда колебания увеличивается и достигает

максимальной величины в месте расположения небаланса (точка 3). При дальнейшем

перемещении пробного груза амплитуда колебания уменьшается и достигает минимума

в точке, расположенной под 1800 от небаланса (точка 7).

Уравновешивающий груз, равный  , устанавливается в точке с

минимальной амплитудой колебания (точка 7), где Рпр - пробный груз.

, устанавливается в точке с

минимальной амплитудой колебания (точка 7), где Рпр - пробный груз.

Метод обхода грузом представлен на

рисунке 2.3.

Рисунок 2.3 - Метод обхода грузом

,2…8 - точки установки пробного

груза Рпр;

А0 - амплитуда колебания

без груза;

Аmax - амплитуда при

установке Рпр в месте расположения небаланса (точка 3);

Аmin - амплитуда при

установке Рпр напротив небаланса (точка 7).

Данный способ достаточно трудоёмкий

и практически не используется.

) Метод двух пусков (Рисунок 2.4):

Пробный груз Рпр

устанавливается в произвольную точку 1 и измеряется амплитуда колебания 2А1.

Далее груз Рпр перемещают в точку 2, расположенную под углом 900

от точки 1 (в любом направлении), и измеряется амплитуда колебания 2А2.

Величина и место установки

уравновешивающего груза определяются из следующих построений (Рисунок 2.4, а).

Из точки 1, расположенной на окружности с радиусом Rо = 2Ао,

проводится окружность радиусом R1 = 2А1, а из точки 2 - R2

= 2А2. Через точки О и К проводится прямая линия до пересечения с

окружностью Rо = 2Ао (точка К - точка пересечения

окружностей с R1 = 2А1, и R2 = 2А2).

Уравновешивающий груз, равный  ,

устанавливается в точке 3.

,

устанавливается в точке 3.

Построения, представленные на

рисунке 2.4, б, помогают понять сущность метода двух пусков.

Начальная амплитуда 2Ао =

3,3 мм.

Метод двух пусков представлен на

рисунке 2.4.

Рисунок 2.4 - Метод двух пусков

А0 - начальная амплитуда

колебания;

А1 и 2А2 -

амплитуды колебания при установке Рпр в точке 1 и точке 2;

Т. 3 - место установки

уравновешивающего груза Рур;

;

;

ОК - длина ротора

В точке 1 устанавливается пробный

груз Рпр = 200 г, который, складываясь с небалансом ( ), вызывает

неуравновешенность

), вызывает

неуравновешенность  , равную 430

г. Из точки 1 проводим окружность R1 = 4,3 мм. Пробный груз Рпр

= 200 г переставляется в точку 2, при этом суммарная неуравновешенная сила

, равную 430

г. Из точки 1 проводим окружность R1 = 4,3 мм. Пробный груз Рпр

= 200 г переставляется в точку 2, при этом суммарная неуравновешенная сила  составит

160 г. Из точки 2 проводим окружность R2 = 1,6 мм.

составит

160 г. Из точки 2 проводим окружность R2 = 1,6 мм.

Уравновешивающий груз  г должен

быть установлен в точке 3. Таким образом, из представленных построений следует,

что уравновешивающий груз устанавливается строго напротив небаланса, а груз Рур

» Рнеб.

г должен

быть установлен в точке 3. Таким образом, из представленных построений следует,

что уравновешивающий груз устанавливается строго напротив небаланса, а груз Рур

» Рнеб.

) Метод, основанный на результатах

измерения амплитуды и фазы:

После первого пуска (без пробного

груза) получаем значения амплитуды колебания 2Ао и фазы jо. Установив

пробный груз Рпр в произвольную точку 1, получаем 2А1 и j1. Величина и

место установки уравновешивающего груза определяются из следующих построений

(Рисунок 2.5). Строятся векторы вибрации без пробного груза  и с пробным

грузом

и с пробным

грузом  . Вычитая из

вектора

. Вычитая из

вектора  вектор

вектор  , определяют

вектор вибрации, вызванный пробным грузом

, определяют

вектор вибрации, вызванный пробным грузом  .

.

Из рисунка 2.5 следует, что для

компенсации вектора небаланса 2А0 необходимо вектор пробного груза

повернуть на угол j по

направлению вращения и сделать его равным 2А0. Т.е. необходимо в

точке 2, отстающую от точки 1 на угол j

по направлению вращения, установить уравновешивающий груз, равный

.

.

Метод, основанный на результатах

измерения амплитуды и фазы, представлен на рисунке 2.5.

Рисунок 2.5 - Метод, основанный на результатах

измерения амплитуды и фазы

А0 и j0

- амплитуда и фаза без пробного груза;

А1 и j1

- амплитуда и фаза с пробным грузом в точке 1;

- вектор влияния пробного груза;

- вектор влияния пробного груза;

точка 2 - место установки Рур

= Рпр × 2А0/2Апр.

) Метод, основанный на известной

чувствительности

В случае когда заранее известна

чувствительность станка применительно к конкретному ротору (М, j), величина и место установки

уравновешивающего груза производится следующим образом (Рисунок 2.6):

Уравновешивающий груз - Рур

= 2А0 × М.

Так как вектор вибрации отстает от

небаланса на угол j, небаланс

расположен в точке 1 под углом j0 - j, следовательно

уравновешивающий груз необходимо установить в точке 2 под углом jур = j0 - j + 1800.

Пример:

А0 = 4,5 мм

j0 = 30о

Чувствительность М = 100 г/мм, j = 80о.

Уравновешивающий груз Рур

= 4,5 × 100 = 450

г.

Необходимо установить в точке 2 под

углом

jур = 30о -

80о + 180о = 130о.

Метод, основанный на чувствительности,

представлен на рисунке 2.6.

Рисунок 2.6 - Метод, основанный на известной

чувствительности

.6.3 Технология балансировки

Процесс уравновешивания роторов на

балансировочных станках включает следующие основные этапы:

подготовительные работы (проверка боя шеек у

опорного диска, конусность и эллипсность шеек, отсутствие незакреплённых

деталей);

подготовка станка (установка ротора строго в

горизонтальном положении, центровка ротора с приводом, установка упорного

подшипника, проверка боковых зазоров в подшипниках, площади прилегания,

равномерности распределения масляной плёнки по шейкам);

снятие с ротора установочных размеров (радиусов

установки, расстояний между плоскостями корректировки и опорами);

выбор пробного груза.

Если известна чувствительность, выбор места

установки пробного груза надо начинать с плоскости корректировки, со стороны

которой имеет место максимальная амплитуда колебаний.

Если чувствительность неизвестна, то Рпр,

г, рассчитывается по формуле:

,

,

где А0 - начальная

амплитуда колебания, мм;- вес ротора, кг;- радиус установки груза, см.

Пример:

А0 = 2,0 мм;= 5000 кг;=

35,0 см

г.

г.

Независимо от используемого метода

уравновешивания почти всегда необходима последующая корректировка, которая

должна выполняться в следующей последовательности: вначале уточняется место

установки и только потом вес уравновешивающего груза.

.6.4 Определение остаточного

небаланса

Минимальная величина остаточного

небаланса и, следовательно, уровень вибрации агрегата на рабочих оборотах

определяются чувствительностью станка.

Поскольку чувствительность при

установке грузов в различные плоскости отличается друг от друга (из-за

различных радиусов установки и расстояний от плоскости установки до подшипников

и др.), величина остаточного небаланса определяется для каждой стороны

отдельно.

Последовательность:

после проведения балансировки для

каждой стороны имеем:

Рур - величину

уравновешивающего груза, г;

А0 - начальную величину

колебания, мм;

Аост - конечную величину

колебания, мм;

чувствительность (амплитудная):

г/мм;

г/мм;

величина остаточного небаланса:

Рост = М × Акон

г;

величина допустимого остаточного

небаланса Аост, мм, определяется из условия, что величина

центробежной силы на рабочих оборотах, вызванная остаточным небалансом, не

должна превышать 3% от веса ротора:

,

,

где Gр - вес ротора, г;

М - чувствительность, г/мм;- рабочая

скорость вращения, об/мин;- радиус установки груза, см.

Пример:р = 6000 кг;

М = 10 г/мм;=3800 об/мин;= 40 см.

2.6.5 Факторы, определяющие эффективность

уравновешивания

При выполнении балансировки на стенде основными

факторами, определяющими качество балансировки, являются:

наличие остаточной неуравновешенности,

превышающей допустимую;

низкая чувствительность станка;

конусность и эллипсность шеек ротора;

неудовлетворительное состояние балансировочного

станка;

деформация ротора на рабочих оборотах;

нестабильность посадки насадных деталей

(тепловая нестабильность, неудовлетворительный натяг);

одностороннее задевание (коробление корпусных

узлов);

для роторов электродвигателей - витковые

замыкания, приводящие к одностороннему нагреву и деформации, электромагнитные

силы со стороны статора;

работа агрегата в помпажном режиме;

минимальный зазор в подшипниках скольжения

(верхний, боковой);

температура масла (вязкость).

. Оценка экономической эффективности предприятия

При произведении расчётов по оценке

экономической эффективности организации была использована система оценочных

показателей отражающих деятельность рассматриваемого предприятия в условиях

рыночной экономики.

Нормативная численность рабочих компрессорной

станции №14 "Приводино" Приводинского ЛПУ МГ регламентируется нормами

численности ЛПУ МГ, утверждёнными ООО "СЕВЕРГАЗПРОМ" на 1.01.2000 г.

На 31 декабря 2014 года количество работников

Приводинского ЛПУ МГ составляет 447 единиц, из которых: 145 -

инженерно-технические работники (ИТР), 302 - рабочие.

Оплата труда работников предприятия, выплата

доплат и надбавок происходит согласно "Положения об оплате труда

работников ООО "СЕВЕРГАЗПРОМ", введённое в действие с 1.11.1999 года

с минимальной суммой оплаты труда в 875 рублей. В 2012 году в этом нормативном

документе произошли изменения в области минимального размера заработной платы,

которая теперь составляет 4610 рублей.

Доплату за работу в тяжелых и вредных условиях

труда получают 53 человека.

Доплату за работу с использованием дезинфицирующих

средств получают 14 человек.

Доплату за ненормированный рабочий день получают

3 человека.

Доплату за разделения рабочей смены на части

получает 5 человек.

Надбавку за класс квалификации получают 29

человек.

Надбавку за квалификационную категорию получает

1 человек.

Подразделения, цеха, участки обеспечиваются

баланс графиком на учетный период своевременно.

Как правило, при выполнении комплекса работ

допускается привлечение рабочих к сверхурочной работе; руководящих, ИТР

работников к дополнительному объему работ. Оплата сверхурочных работ

оформляется в соответствии с трудовым законодательством.

Оплата дополнительного объема работ руководящим,

инженерно-техническим работникам оформляется приказом "Премия за

выполнение ОВЗ".

.1 Доход предприятия

Доставка газа конечным потребителям

в России главным образом осуществляется трубопроводным транспортом. Доход,

получаемый организацией за поставку газа, напрямую зависит от тарифа на

транспортировку газа.

Так как система магистральных и

распределительных газопроводов, по которым осуществляется газоснабжение

потребителей, представляет разветвленную сеть, тарифная ставка зависит от:

местоположения газоснабжаемого

района;

объема транспортируемого газа;

протяженности до района

газопотребления;

категории потребителя.

Прибыль предприятия определяется по формуле

(3.1):

На 1 мая 2014 года в ООО

"Газпром Трансгаз Ухта" тариф составил 4000 руб/1000 м3

Объём транспортируемого газа по четырём первым

ниткам за год через компрессорную станцию №14 "Приводино" составляет

90 млрд. м3/год

Тогда сумму, получаемую от транспортировки

такого объёма газа за год, рассчитаем по формуле (3.2):

, (3.2)

, (3.2)

где Т - тариф на транспортировку

газа, 4000 руб/1000 м3;

млрд руб.

млрд руб.

Учитывая тот факт, что трубопроводы

обслуживают 8 компрессорных станций, Приводинская КС будет приносить в год 45

млрд.рублей.

3.2 Эксплуатационные затраты

Эксплуатационные затраты - затраты, служащие для

поддержки работоспособного состояния основных средств в период всего

рассматриваемого срока службы. Эксплуатационные затраты предприятия

складываются из затрат по оплате труда, материалов и прочих затрат.

Эксплуатационные расходы предприятия включают в

себя текущие затраты, амортизационные отчисления и налоговые выплаты. К текущим

относятся затраты, связанные с потреблением в процессе производства энергии,

топлива, материалов, труда, а так же затрат на реализацию продукции.

Себестоимость предприятия формируется из

выраженных в денежной форме затрат на производство и реализацию продукции.

Затраты межремонтного обслуживания, малый и

средний ремонты, периодические осмотры, диагностику оборудования осуществляются

за счёт эксплуатационных расходов и входят в себестоимость продукции.

Капитальные ремонты происходят за счёт амортизационных отчислений.

3.2.1 Затраты на электроэнергию и топливный газ

Определим затраты на электроэнергию и топливный

газ SЭ , они находятся по формуле (3.3):

где  -

стоимость топливного газа, млн. руб./год;

-

стоимость топливного газа, млн. руб./год;

- стоимость

электроэнергии, млн. руб./год.

- стоимость

электроэнергии, млн. руб./год.

Стоимость топливного газа определяется по

формуле (3.4):

где  -

цена топливного газа, стг=70 руб/тыс м3;

-

цена топливного газа, стг=70 руб/тыс м3;

- расход топливного

газа за анализируемый период,

- расход топливного

газа за анализируемый период,  .

.

Затраты на электроэнергию определим

по формуле (3.5):

где  - тариф на потребляемую энергию,

- тариф на потребляемую энергию,  руб/кВт

руб/кВт мес;

мес;

- потребляемая мощность, кВт;- продолжительность анализируемого

периода, час. T =8760 час.

- потребляемая мощность, кВт;- продолжительность анализируемого

периода, час. T =8760 час.

Тогда затраты на электроэнергию и

топливный газ за год:

3.2.2 Затраты по оплате труда

Структура персонала представлена в таблице 3.1

Таблица 3.1 - Структура персонала

|

Категория

персонала

|

Доля

в общей численности, %

|

Численность

персонала, чел.

|

|

рабочие

|

71,2

|

302

|

|

руководители

|

6,6

|

37

|

|

специалисты

|

7,6

|

38

|

|

служащие

|

14,6

|

70

|

|

ВСЕГО

|

100

|

447

|

Кадры предприятия - это совокупность работников

различных профессионально-квалифицированных групп, занятых на предприятии и

входящих в его списки. Необходимо отличать между собой такие понятия, как

"кадры", "персонал" и "трудовые ресурсы

предприятия".

"Трудовые ресурсы предприятия"

характеризуют потенциальную рабочую силу, "персонал" - личный состав

трудоустроенных по найму, который может формироваться из постоянных и

временных, квалифицированных и неквалифицированных работников. Кадры

предприятия - это основной штатный, квалифицированный состав предприятия.

Руководители - лица, которые наделены властью

принимать управленческие решения и организовывать их управление. В свою очередь

они делятся на руководителей высшего, среднего и низового звена.

Специалисты - работники, действующие в

функциональных подразделениях предприятия и выполняющие экономические,

бухгалтерские, инженерно-технические, юридические и прочие виды деятельности.

Основную и самую многочисленную категорию

составляют рабочие. Они участвуют в производстве продукции, а так же в

ремонтных работах, производят перемещение инструментов труда и готовой

продукции.

Исходя из типа трудовой деятельности, все кадры

предприятия делятся по профессиям, специальностям и уровням квалификации.

Квалификация характеризует уровень владения работником своей профессией или

специальностью. Она отражается в тарифных разрядах и категориях.

Заработная плата формируется на основании

тарифной системы оплаты труда. Согласно статье 143 Трудового кодекса РФ

тарифная система оплаты труда состоит из:

тарифных ставок;

окладов;

тарифных сеток;

тарифных коэффициентов.

Главным элементом тарифной системы оплаты труда

являются тарифные ставки. Тарифная ставка - фиксируемый размер заработной платы

работника предприятия за выполнение нормы труда определённой сложности

(квалификации) за единицу времени без учёта компенсационных, социальных и

стимулирующих выплат. Тарифная ставка 1-го разряда регламентирует минимальную

оплату неквалифицированного труда в единицу времени.

Тарифная сетка формируется за счёт совокупности

тарифных разрядов работ, определённых исходя из сложности работы и требований к

квалификации работника с помощью тарифных коэффициентов.

Таким образом, тарифный разряд является

величиной, характеризующей сложность труда и уровень квалификации работника, а

квалификационный разряд- величиной, отражающей уровень профессиональной

подготовки.

Установкой отношения тарифной ставки данного

разряда к тарифной ставке первого разряда занимается тарифный коэффициент.

Другими словами, тарифный коэффициент характеризует, во сколько раз тарифная

ставка имеющегося разряда больше тарифной ставки первого разряда.

Размер тарифной ставки остальных разрядов

определяется за счёт тарифной ставки первого разряда и соответствующих тарифных

коэффициента. Тарифная ставка для каждого работника устанавливается в

зависимости от тяжести и условий работы. Так же работник имеет право на оплату

районного коэффициента. Районный коэффициент увеличивает показатель ставки в

зависимости от сложных природно-климатических условий. Для рассматриваемого

нами предприятия установлен районный коэффициент в размере 40%.

При расчёте заработной платы учитывают следующие

показатели:

текущие тарифные ставки, установленные для

работников первого разряда;

тарифные коэффициенты;

коэффициент северной надбавки (учитывается при

существовании стажа работы в районах Крайнего Севера, размер надбавки может

колебаться от 10 до 100%);

районный коэффициент (учитывает расположение предприятия,

варьируется от 1,12 до 2,0%);

стажевые надбавки.

Показатели для расчета заработных

плат сотрудников данного предприятия представлены в таблице 3.2.

Таблица 3.2 - Коэффициенты для

расчета заработной платы

|

Наименование коэффициента

|

Обозначение

|

Размер

|

|

Тарифный коэффициент V разряда

|

Кт

|

1,65

|

|

Коэффициент северной надбавки

|

Ксев

|

0,5

|

|

Районный коэффициент (для Архангельской области)

|

Кр

|

0,2

|

|

Коэффициент стажевой надбавки

|

Кстаж

|

0,3

|

Согласно рекомендуемым текущим

тарифным ставкам, установленным для рабочих I разряда нефтяной и газовой

промышленности, минимальная месячная тарифная ставка (оклад) рабочего I разряда

составляет 10799 рублей.

Оклад руководителей принимается в

размере 2-х окладов рабочих V разряда, оклад специалистов - в размере 1,8-х

окладов рабочих V разряда, оклад служащих - на уровне оклада рабочего V

разряда. В расчете примем 8-ми часовой рабочий день и 5-ти дневную рабочую

неделю.

Используя данные показатели,

рассчитаем заработные платы персонала. Оклад рабочего V разряда с учетом

тарифного коэффициента составляет

, (3.6)

, (3.6)

где  -

месячная тарифная ставка (оклад) рабочего первого разряда, руб., 10799;

-

месячная тарифная ставка (оклад) рабочего первого разряда, руб., 10799;

руб.

руб.

Заработная плата

рабочего V разряда с учетом северной надбавки, районного коэффициента и

стажевой надбавки

, (3.7)

, (3.7)

руб.

руб.

Оклад руководителя:

, (3.8)

, (3.8)

руб.

руб.

Заработная плата руководителя с

учетом северной надбавки, районного коэффициента и стажевой надбавки:

, (3.9)

, (3.9)

руб

руб

Оклад специалиста:

, (3.10)

, (3.10)

руб.

руб.

Заработная плата

специалиста с учетом северной надбавки, районного коэффициента и стажевой

надбавки определяется по формуле (3.11):

, (3.11)

, (3.11)

руб.

руб.

Затраты по оплате труда

рабочих представлены в таблице 3.3.

Таблица 3.3 - Структура рабочих по разрядам

|

Разряд

|

Структура,

%

|

Численность,

чел.

|

Тарифный

коэффициент

|

Заработная плата с учетом надбавок, руб/мес

|

Годовой

фонд оплаты труда, руб.

|

|

IV

|

38,3

|

114

|

1,45

|

31317,10

|

46975650

|

|

V

|

40,2

|

126

|

1,65

|

35636,70

|

56020892

|

|

VI

|

21,5

|

63

|

1,85

|

39956,30

|

33563292

|

|

Итого

|

100

|

302

|

-

|

-

|

136559834

|

Затраты по оплате труда руководителей,

специалистов, служащих и рабочих представлены в таблице 3.4.

Таблица 3.4 - Фонд заработной платы

руководителей, специалистов, служащих и рабочих

|

Категория

персонала

|

Численность

персонала, чел.

|

Заработная плата с учетом надбавок, руб/мес

|

Годовой

фонд оплаты труда, руб.

|

|

Рабочие

|

302

|

Таблица

3.3

|

136559834

|

|

Руководители

|

37

|

71273,40

|

25658424

|

|

Специалисты

|

38

|

64146,06

|

26941345

|

|

Служащие

|

70

|

35636,70

|

28651906

|

|

Итого:

|

447

|

-

|

217811509

|

.3.3 Амортизационные затраты

Моральный и физический износ оборудования

происходит со временем на каждом предприятии. В связи с этим существует

необходимость организовывать такой вид издержек, как амортизационные

отчисления. Эти отчисления идут на проведение капитальных ремонтов.

Существуют нормы амортизационных отчислений,

которые характеризуют количество денежных масс, идущих на эти затраты.

Общая сметная стоимость объекта в текущих ценах

на 2 квартал 2014 годы составляет 1025000000 рублей.

Амортизационные отчисления

производятся всеми предприятиями на основе норм  и полной стоимости основных фондов,

на которые начисляется амортизация.

и полной стоимости основных фондов,

на которые начисляется амортизация.

, (3.12)

, (3.12)